PERANCANGAN KEBIJAKAN PERAWATAN DAN PENENTUAN

PERSEDIAAN SPARE PART

di Sub Sistem Evaporasi Pabrik Urea Kaltim-3 PT Pupuk Kalimantan Timur

JURUSAN TEKNIK INDUSTRI FAKULTAS TEKNOLOGI INDUSTRI INSTITUT TEKNOLOGI SEPULUH NOPEMBER

SURABAYA 2012

WENY YULIANA SARI

2508100045

Dosen Pembimbing:

Latar Belakang

Untuk meningkatkan konsentrasi larutan urea 75% hingga menjadi larutan urea dengan konsentrasi 99,8%

Urea: 2,98 juta ton

PABRIK UREA KALTIM-3

Kontribusi Produksi:

19,13 %

Sistem produksi berjalan dengan baik dan dalam keadaan handal.

PROSES EVAPORASI

Production rate turun 38%

(=3,015 miliar rupiah/hari)

Latar Belakang

AKTIVITAS PERAWATAN

EKSISTING

PREVENTIVE MAINTENANCE Pengalaman lapangan Data vendorTurn Around (2 tahun sekali)

INTERVAL WAKTU PERAWATAN

Tidak memperhatikan penurunan keandalan

PERSEDIAAN SPARE PART

Belum menggunakan analisis kuantitas

Reliability Centered

Maintenance II

Penjadwalan kegiatan

perawatan untuk sistem yang

mengalami penurunan

keandalan

Waktu pemesanan sesuai lead

time

Perumusan Masalah

Bagaimana cara mendapatkan kebijakan perawatan yang tepat dengan menggunakan metode RCM II beserta interval waktu perawatan yang optimal serta nilai persediaan spare part.

+

OVER & UNDER

MAINTENANCE

PERSEDIAAN SPARE PART

EKSISTING

BIAYA BESAR

EKSPEKTASI PERUSAHAAN

Ruang Lingkup Penelitian

• Penelitian dilakukan di sub sistem

evaporasi Pabrik Urea Kaltim-3 PT

Pupuk Kalimantan Timur

• Analisa kinerja motor pompa

dilakukan terpisah

Batasan

• Pengiriman spare part tidak ada

keterlambatan

Tujuan Penelitian

• Untuk menentukan fungsi sub sistem evaporasi, baik fungsi primer dan fungsi sekunder, beserta kegagalan masing-masing fungsi tersebut.

1

• Untuk menentukan Failure Mode and Effect Analysis (FMEA) dari sub sistem evaporasi.

2

• Untuk menentukan kebijakan perawatan yang tepat dengan menggunakan diagram RCM II beserta interval waktu perawatan berdasarkan kebijakan perawatan yang telah

ditetapkan

3

• Untuk melakukan validasi terhadap interval waktu perawatan yang dihasilkan.

4

• Untuk melakukan analisis sensitivitas terhadap variabel pada perhitungan yang ditentukan secara subyektif.

5

• Untuk menentukan persediaan spare part dengan waktu pemesanan yang tepat pada aktivitas perawatan yang memerlukan penggantian komponen

Manfaat Penelitian

Mengurangi biaya perawatan dan biaya persediaan spare part yang harus dikeluarkan di Pabrik Urea Kaltim-3.

Reliability Centered Maintenance II

7 Pertanyaan Utama

Fungsi?

Kegagalan Fungsi?

Modus kegagalan?

Efek kegagalan?

Pengaruh kegagalan?

Tindakan?

Jika tidak ditemukan

tindakan proaktif?

Reliability Centered Maintenance II

Proactive task: pekerjaan yang dilakukan

sebelum terjadinya kegagalan.

Proposed Task (Aktivitas Perawatan)

Default action: aktivitas yang dilakukan

pada saat peralatan sudah masuk ke

dalam keadaan gagal.

Scheduled restoration task

Kegiatan untuk mengembalikan

kemampuan asal dari suatu komponen

Scheduled discard task

kegiatan untuk mengganti komponen

pada batas umur yang telah

ditentukan

Scheduled on-condition task kegiatan

pengecekan kegagalan potensial

Failure-finding

memeriksa fungsi tersembunyi untuk

mengetahui apakah fungsi sudah gagal

Redesign

modifikasi terhadap peralatan atau

prosedur kerja

No scheduled maintenance

tidak melakukan apapun untuk

antisipasi kegagalan

Perhitungan Interval Waktu Perawatan

On-condition Task

Interval waktu perawatan : setengah dari interval P-F.

Interval P-F : Interval antara terjadinya potential failure dan kondisi kegagalan

functional equipment (Moubray, 1997)

• Riset

Perhitungan Interval Waktu Perawatan

Scheduled restoration task

IMPERFECT

MAINTENANCE

Hybrid Model:

- Model peningkatan failure rate

Perhitungan Interval Waktu Perawatan

Scheduled discard task

Interval waktu perawatan : setengah dari MTTF.

Failure-finding Task

Interval waktu perawatan : FFI = 2 x U

tivex M

tiveKeterangan:

FFI : failure finding interval

U

tive: unavailability yang dikehendaki dari protective device

M

tive: MTBF dari protective device

Perhitungan Kebutuhan Persediaan Spare Part

Perhitungan Kebutuhan Persediaan Spare Part

Waktu pemesanan

Review Penelitian Sebelumnya

RCM II RCS SMED APT Imperfect

Maintenance

Inventory

Spare Part FMEA

Maintenance Task Interval Maintenance Waktu Pemesanan 1 Dian Ariesawati 2005 √ √ √ √ √ 2 Ibnu Hazmin N. 2005 √ √ √ √ √ 3 Dewi Novita Mayangsari 2011 √ √ √ √ 4 Bambang Sarwoko 2005 √ √ √ √ √ 5 Xiaojun Zhou, dkk. 2006 √ √

6 Weny Yuliana Sari 2012 √ √ √ √ √ √ √ Hasil Penelitian

Metodologi Penelitian

Identifikasi dan Perumusan Masalah

• Studi Literatur

• Observasi Lapangan

Penentuan Ruang Lingkup Sistem Amatan

• System Breakdown

• Fungsi Utama

• Boundary System

Pengumpulan dan Pengolahan Data

• Functional Block Diagram (FBD)

• Pendefinisian Fungsi dan Kegagalan Fungsi

• Pendefinisian FMEA

• Penentuan Kebijakan Perawatan

• Perhitungan Interval Waktu Perawatan

• Validasi

• Analisis Sensitivitas

• Inventory Spare Part

Metodologi Penelitian

Analisis dan Interpretasi Data

Kesimpulan dan Saran

PENGOLAHAN DAN ANALISIS

DATA

Penentuan Ruang Lingkup Sistem Amatan

• System Breakdown

Pabrik Kaltim-3 Untuk memproduksi

pupuk urea

Pabrik Urea Kaltim-3 Untuk menghasilkam

pupuk urea

Pabrik Utilitas Kaltim-3 Untuk mengelola air, steam, udara, listrik Pabrik Ammonia Kaltim-3 Untuk menghasilkan ammonia cair Waste Water Treatment Untuk mengolah ammonia water menjadi karbamat solution dan air

buangan Prilling Untuk mengubah urea melt ke bentuk prill Evaporasi Untuk mengubah konsentrasi larutan urea 75 % menjadi 99,8 % Resirkulasi Untuk resirkulasi reaktan yang belum bereaksi di dalam reaktor sintesis urea dan

tidak terambil pada HP Stripper. Sintesis Urea Sebagai tempat reaksi pembentukan urea Level 0 Level 2 Level 1

Penentuan Ruang Lingkup Sistem Amatan

• Fungsi Utama

Untuk meningkatkan konsentrasi larutan urea dari konsentrasi 75%

menjadi 99,8% Larutan Urea 75% Larutan Urea 99,8%; T= 140°C; P= -0,99 kg/cm² G Steam Uap

Penentuan Ruang Lingkup Sistem Amatan

• Boundary System

1. Urea Solution Pump (2-P-303 A/B)

2. 1

ststage evaporator

(2-E-401 A/B)

3. Separator 1

ststage evaporator

(2-S-401)

4. 2

ndstage evaporator

(2-E-402)

5. Separator 2

ndstage evaporator

(2-S-402)

6. Urea melt pump (2-P-401 A/B)

Larutan Urea

Pengolahan Data

• Functional Block Diagram (Lampiran 3)

Untuk menaikkan konsentrasi larutan urea Larutan urea 75% Untuk memisahkan cairan dan uap

Untuk menaikkan konsentrasi larutan Urea Untuk memisahkan cairan dan uap Untuk mengondensasikan uap Untuk memompakan larutan Urea Untuk memfakumkan atau menurunkan tekanan dari evaporator Larutan urea 95% T=1350 C P = 0,34 kg/cm2 abs V I Larutan urea 99,8% T=1400 C P = 0,034 kg/cm2 abs v Untuk mengondensasikan dan mengalirkan uap ke Proses Condesat Tank

Untuk memompakan Urea melt Menuju proses prilling LP Steam 3,2 K LP Steam8 K I Menurunkan

tekanan dalam urea sehingga air dan amonia menjadi uap

Larutan urea 75%

Larutan Urea 99,8%

Pengolahan Data

• Fungsi, Kegagalan Fungsi, dan FMEA (Lampiran 4)

Function Untuk meningkatkan konsentrasi larutan urea 75% hingga menjadi larutan urea dengan konsentrasi 99,8%

Functional Failure Tidak dapat meningkatkan konsentrasi larutan urea hingga menjadi 99,8%

Failure Mode Tube 2-E-401 A/B bocor / buntu karena tekanan steam tinggi

Failure Effect Tekanan steam yang tinggi dapat menyebabkan penipisan tube dan jika dibiarkan tube akan bocor. Jika tube 2-E-401 A/B bocor, maka larutan urea akan bercampur dengan air yang berasal dari shell. Hal ini menyebabkan konsentrasi larutan urea di evaporasi tahap 1 tidak dapat mencapai 95 % dan larutan urea menjadi lebih encer. Hal ini akan memberatkan tugas dari evaporator tahap 2. Selain itu, air steam juga tercemar karena tercampur dengan urea. Indikasi bahwa konsentrasi belum tercapai dapat diketahui dari temperatur larutan urea outlet 2-S-401 yang berada di bawah 125°C dan alarm suhu berbunyi. Perbaikan dapat dilakukan dengan cara tube diberi plug atau langsung diganti dengan tube yang baru. Untuk mencari tube yang bocor dan memperbaiki tube yang bocor,

diperlukan shut down sub sistem evaporasi. Waktu yang diperlukan untuk

perbaikan adalah 3 hari.

Bukti

Cara Perbaikan

Pengolahan Data

Pengolahan Data

Pengolahan Data

• Kebijakan Perawatan (Lampiran 6)

H1 H2 H3

S1

S2

S3

O1 O2 O3

N1 N2 N3

1

A

1

Y N N

Y

Y

INFORMATION CONS EQUENCE DEFAULT

REFERENCE EVALUATION

TASKS

F

FF

FM

H

S

E

O

H4 H5

H6

PROPOSED TASK

Pengolahan Data

• Kategori Konsekuensi

Pengolahan Data

• Kategori Kebijakan Perawatan

Perhitungan Interval Waktu Perawatan

• On condition task

No.

Komponen

interval

P-F

(tahun)

Dasar

Pertimbangan

Interval

Waktu

(tahun)

1

Tube 2-E-401

4

Departemen

Inspeksi Teknik

2 (1xTA)

Setengah interval

P-F

Perhitungan Interval Waktu Perawatan

• Scheduled Discard Task

Nama Komponen

Distribusi

Parameter

MTTF

(hari)

Gasket tube

2-E-401 A/B

Lognormal

6.83033 1.99046

μ

σ

6709.6

Nama

Komponen

MTTF

MTTF/2

(tahun)

Interval Waktu

(tahun)

Gasket

tube

Perhitungan Interval Waktu Perawatan

• Scheduled Restoration Task

Nama

Komponen

Distribusi

λ

Parameter

γ

μ

σ

Bearing

2-P-303 A

Lognormal

6.436 2.332

Nama Komponen

h(t)

Bearing 2-P-303 A

ℎ 𝑡 =

2.33𝑡 2𝜋1 𝑒 − 1 2.(2.33)2 ln 𝑡 624 .21 2 1−𝜑 1 2.33 ln 𝑡 624 .21Perhitungan Interval Waktu Perawatan

Perhitungan Interval Waktu Perawatan

• Scheduled Restoration Task

– Rekap perhitungan T

iuntuk iϵ(1,6) dan Rϵ(0.5,0.38)

R/Ti/i

1

2

3

4

5

6

0.5

2008.842 1886.582 1868.448 1845.785 1823.696 1801.922

0.49

2047.389 1924.903

1911.5 2189.43 1851.636 1844.98

0.48

2086.731 1961.697 1949.334 1930.039

1909.7 1887.448

0.47

2126.902 1999.265 1987.964 1969.456 1948.467 1927.926

0.46

2167.936 2037.642 2027.425 2009.721 1988.068 1966.945

0.45

2209.872 2076.862 2067.753 2050.872 2028.539 2006.822

0.44

2252.751 2116.963 2108.988 2092.947 2069.92 2047.595

0.43

2296.616 2157.986 2151.17 2135.989 2112.252 2089.305

0.42

2341.513 2199.975 2194.346 2180.044 2155.58 2131.997

0.41

2387.491 2242.975 2238.561 2225.67 2198.514 2175.789

0.4

2434.606 2287.038 2283.869 2272.567 2237.927 2216.759

0.39

2482.913 2332.215 2321.796 2308.741 2278.932 2256.891

0.38

2021.085 2402.909 2359.623 2342.928 2318.262 2297.137

Perhitungan Interval Waktu Perawatan

• Scheduled Restoration Task

– Perhitungan C

er(ekspektasi biaya per satuan waktu)

N (jumlah siklus) =1

τ

p(durasi)= 1 jam

C

up(ekspektasi biaya untuk unscheduled PM)

= biaya kehilangan produksi (30%) selama τ

p= 1725 x 1000 x Rp 4.600,- x 1/24 x 30%

= Rp

99.187.500,-C

sp(ekspektasi biaya untuk scheduled PM)

= harga part + biaya tenaga kerja

= Rp 690.000,- + (1 x Rp 93.750,-/jam x 1 jam) + (2 x Rp 81.250,-/jam x 1

jam)

= Rp

Perhitungan Interval Waktu Perawatan

• Scheduled Restoration Task

– Rekap perhitungan C

Eruntuk iϵ(1,6) dan Rϵ(0.5,0.38)

R/Cer/N

1

2

3

4

5

6

0.5

5.0784E+11 5.23769E+11 5.30968E+11 5.36234E+11 5.40706E+11 5.44783E+11

0.49

4.9736E+11 5.12684E+11 5.19185E+11 5.04519E+11 5.12988E+11 5.19086E+11

0.48

4.8706E+11 5.02092E+11 5.08357E+11 5.12793E+11 5.16558E+11 5.20083E+11

0.47

4.7693E+11 4.9168E+11 4.97718E+11 5.01938E+11 5.05561E+11 5.08876E+11

0.46

4.6698E+11 4.81441E+11 4.87259E+11 4.91273E+11 4.94759E+11 4.9797E+11

0.45

4.5719E+11 4.71368E+11 4.76974E+11 4.80791E+11 4.84144E+11 4.87254E+11

0.44

4.4755E+11 4.61456E+11 4.66858E+11 4.70484E+11 4.7371E+11 4.76722E+11

0.43

4.3807E+11 4.51698E+11 4.56902E+11 4.60346E+11 4.63449E+11 4.66366E+11

0.42

4.2873E+11 4.42088E+11 4.471E+11 4.5037E+11 4.53354E+11 4.56178E+11

0.41

4.1953E+11 4.3262E+11 4.37447E+11 4.40524E+11 4.43455E+11 4.46181E+11

0.4

4.1047E+11 4.23288E+11 4.27936E+11 4.30822E+11 4.33873E+11 4.36603E+11

0.39

4.0153E+11 4.14087E+11 4.19061E+11 4.22176E+11 4.25145E+11 4.2782E+11

Perhitungan Interval Waktu Perawatan

• Scheduled Restoration Task

– Hasil:

• Siklus dan keandalan yang menghasilkan nilai C

Erminimum adalah N=1

dan R= 0,39

• Interval waktu perawatan pada saat N=1 dan R= 0,39 adalah 2482,913

hari .

Perhitungan Interval Waktu Perawatan

• Failure Finding Task

No. Nama Komponen Utive

(tahun)

MTBF

(tahun)

FFI

Penyesuaian TA

Hasil

1

By pass PV 401

0.8

10

16

16 (8 x TA)

2

By pass PV 403

0.8

10

16

16 (8 x TA)

3

By pass PV 712

0.85

10

17

16 (8 x TA)

4

Bearing pompa 2-P-

401 stand by

0.5

5

5

4 (2 x TA)

5

Shaft pompa 2-P-401

stand by

0.5

5

5

4 (2 x TA)

Pengolahan Data

• Validasi

Biaya

Perawatan

Interval Waktu

Perawatan

Eksisting

Hasil

Perhitungan

Hasil

Penyesuaian

Hasil:

Interval waktu perawatan

yang digunakan adalah

hasil penyesuaian

dengan TA, kecuali

Bearing 2-P-303 A,

Mechanical seal 2-P-303

A, dan Bearing 2-P-401 A

Pengolahan Data

• Analisis Sensitivitas

– Untuk variabel yang ditentukan secara subyektif oleh

operator:

1.

Faktor yang menyebabkan berkurangnya umur komponen (a)

pada perhitungan interval waktu perawatan untuk komponen

scheduled restoration task.

2.

Faktor yang meningkatkan failure rate (b) pada perhitungan

interval waktu perawatan untuk komponen scheduled restoration

task.

3.

Additional replacement cost (Cost

r) pada perhitungan interval

waktu perawatan untuk komponen scheduled restoration task.

4.

Unavailability yang dikehendaki dari protective device (U

tive) pada

perhitungan interval waktu perawatan untuk komponen

Pengolahan Data

• Persediaan Spare Part

List komponen yang

memerlukan penggantian

Definisikan jumlah

penggunaan

Waktu pemesanan

komponen

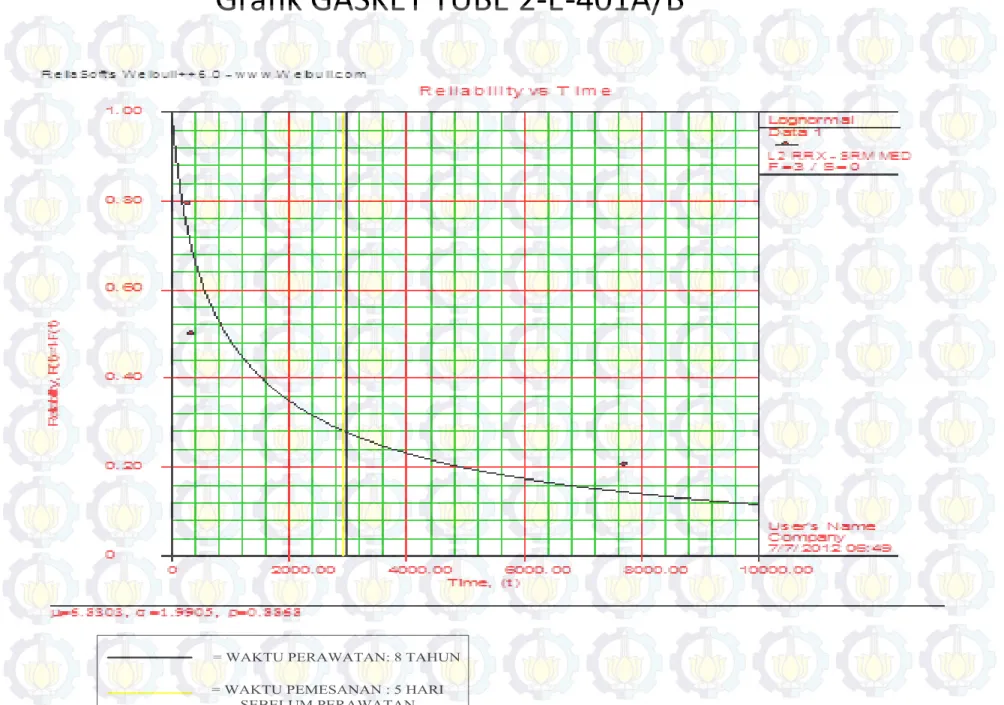

Grafik GASKET TUBE 2-E-401A/B

= WAKTU PERAWATAN: 8 TAHUN = WAKTU PEMESANAN : 5 HARI

Kesimpulan dan Saran

• Kesimpulan

Fungsi utama dari sub sistem evaporasi adalah untuk meningkatkan

konsentrasi larutan urea dari 75% hingga menjadi 99,8%. Sedangkan

fungsi sekunder dan kegagalan fungsinya terlampir pada Lampiran 4.

FUNCTION FUNCTIONAL FAILURE

1 Untuk meningkatkan konsentrasi larutan urea 75% hingga menjadi larutan urea dengan konsentrasi 99,8%

A Tidak dapat meningkatkan konsentrasi larutan urea hingga menjadi 99,8%

Kesimpulan dan Saran

• Kesimpulan

Failure Mode and Effect Analysis (FMEA) untuk sub sistem evaporasi

terlampir pada Lampiran 4. FMEA ini kemudian akan dijadikan dasar

dalam menentukan kebijakan perawatan.

FAILURE MODE FAILURE EFFECT

1 Tube 2-E-401 A/B

bocor / buntu karena tekanan steam tinggi

Tekanan steam yang tinggi dapat menyebabkan penipisan tube dan jika dibiarkan tube akan bocor. Jika tube 2-E-401 A/B bocor, maka larutan urea akan bercampur dengan air yang berasal dari shell. Hal ini menyebabkan konsentrasi larutan urea di evaporasi tahap 1 tidak dapat mencapai 95 % dan larutan urea menjadi lebih encer. Hal ini akan memberatkan tugas dari evaporator tahap 2. Selain itu, air steam juga tercemar karena tercampur dengan urea. Indikasi bahwa konsentrasi belum tercapai dapat diketahui dari temperatur larutan urea outlet 2-S-401 yang berada di bawah 125°C dan alarm suhu berbunyi. Perbaikan dapat dilakukan dengan cara tube diberi plug atau langsung diganti dengan tube yang baru. Untuk mencari tube yang bocor dan memperbaiki tube yang bocor, diperlukan shut down sub sistem evaporasi. Waktu yang diperlukan untuk perbaikan adalah 3 hari.

Kesimpulan dan Saran

• Kesimpulan

Kebijakan perawatan dan interval waktu perawatan yang dihasilkan

terlampir pada Lampiran 6. Interval waktu perawatan dihitung

berdasarkan kebijakan perawatan yang digunakan.

INFORMATION CONSEQUENCE H1 H2 H3 DEFAULT

PROPOSED TASK INITIAL CAN BE REFERENCE EVALUATION S1 S2 S3 TASKS

F FF FM H S E O O1 O2 O3 H4 H5 H6 INTERVAL (YEAR) DONE BY N1 N2 N3

1 A 1 Y N N Y Y On-condition task

- Pengecekan dan pengukuran ketebalan tube

- Chemical cleaning

- Penutupan tube yang bocor atau ganti tube

Kesimpulan dan Saran

• Kesimpulan

– Interval waktu perawatan yang digunakan sebagian besar

merupakan interval waktu perawatan hasil penyesuaian dengan TA.

Akan tetapi terdapat 3 komponen yang interval perawatannya

dihasilkan dari hasil perhitungan, yaitu bearing 2-P-303 A,

mechanical seal 2-P-303 A, dan bearing 2-P-401 A. Hal ini

dikarenakan ketiga komponen tersebut tidak menyebabkan shut

down jika terjadi kegagalan sehingga jika dilakukan maintenance

pada kondisi produksi normal tidak diperlukan shut down sub

sistem.

Kesimpulan dan Saran

• Kesimpulan

Analisis sensitivitas :

Variabel a:

Semakin kecil, interval waktu perawatan semakin panjang, biaya perawatan

semakin mahal. Dan sebaliknya.

Veriabel b:

Semakin kecil, interval waktu perawatan semakin panjang, biaya perawatan

semakin murah. Dan sebaliknya.

Additional replacement cost (Cost

r):

Cost

r=0 interval waktu perawatan 2021,085 hari pada saat keandalan

0,38.

Cost

rlainnya Semakin kecil, maka biaya perawatan semakin kecil. Dan

sebaliknya.

Unavailability yang dikehendaki (U

tive):

Semakin besar, interval waktu perawatan menjadi semakin panjang, dan

sebaliknya.

Kesimpulan dan Saran

• Kesimpulan

Perhitungan persediaan spare part hanya dilakukan untuk komponen yang

membutuhkan penggantian komponen dan penggunaannya didasarkan

pada interval waktu perawatan. Waktu pemesanan ini dapat ditentukan

dari periode pada saat komponen diperlukan untuk digunakan dikurangi

dengan lead time.

Kesimpulan dan Saran

• Saran

Dengan menggunakan hasil penelitian tentang kebijakan perawatan

untuk setiap sub sistem, dapat dilakukan penelitian mengenai

simulasi untuk mengetahui keandalan pabrik secara keseluruhan

jika kebijakan baru ini diterapkan.

Penentuan kebijakan persediaan spare part untuk sub sistem

dilakukan dengan mempertimbangkan keterlambatan pengiriman

spare part.

Pengembangan obyek penelitian dalam penentuan kebijakan

persediaan sparepart, yaitu dilakukan untuk keseluruhan pabrik dan

mengelompokkan jenis komponen yang sama sehingga dalam

Daftar Pustaka

1. Al-Najjar, B. (2007). The lack of maintenance and not maintenance which cost: A model to describe and quantify the impact of vibration-based maintenance on company's business.

International Journal of production economics, 260-273.

2. Ariesawati, D. (2005). Perancangan Sistem Manajemen Perawatan dan Persediaan Suku

Cadang yang Optimal dengan Pendekatan RCM II dan RCS (Studi kasus di PT Philips Indonesia). Surabaya: Tugas Akhir Jurusan Teknik Industri ITS.

3. Bloom, N. (2005). Reliability Centered Maintenance (RCM): Implementation Made Simple. McGraw Hill.

4. Corder, G. (1980). Maintenance: Techniques and Outlook. British Council.

5. Ebeling, C. (1997). An Introduction to Reliability and Maintainability Engineering. McGraw Hill.

6. Hazmin, I. (2005). Penentuan Kebijakan Perawatan dengan Pendekatan RCM II dan Single

Minutes Exchange og Die (SMED) (Studi kasus pada mesin Dosing Aparatus di PT Phillips Indonesia). Surabaya: Tugas Akhir Jurusan Teknik Industri ITS.

7. Huiskonen, J. (2001). Maintenance spare part logistics: Special characteristics and strategic choices. International journal of production economic, 125-133.

Daftar Pustaka

8. Jaarsveld, W. v., & Dekker, R. (2011). Spare part stock control for redundant system using reliability centered maintenance data. Reliability Engineering and System Safety, 1576-1586.

9. Mayangsari, D. N. (2011). Perancangan Proposed Maintenance Task Menggunakan Metode Reliability Centered Maintenance II (Studi Kasus: Sub System Waste Water Treatment di Pabrik Urea Kaltim-3). Surabaya: Tugas Akhir Jurusan Teknik Industri ITS.

10. Moubray, J. (1997). Reliability Centered Maintenance (RCM) II (2nd ed.). New York: Industrial Press.

11. O'Connor, P. D. (1995). Practical Reliability Engineering. New York: John Wiley & Sons Ltd. 12. Pham, H., & Wang, H. (1996). Imperfect maintenance. European Journal of Operatinal

Research, 425-438.

13. Priyanta, D. (2000). Keandalan dan Perawatan. Surabaya: Institut Teknologi Sepuluh Nopember.

14. Pujawan, I. N. (2005). Supply Chain Management. Surabaya: Guna Widya.

15. Sarwoko, B. (2005). 1. Perencanaan Pemeliharaan Aset Vital dengan Pendekatan Reliability Centered Maintenance II dan Asset Performance Tool (Stusi Kasus di PT Paiton Energy-Indonesia). Surabaya: Tesis Jurusan Teknik Industri ITS.

Daftar Pustaka

16. Selvik, J., & Aven, T. (2011). A framework of reliability and risk centered maintenance.

Reliability Engineering and Safety, 324-331.

17. Silver, E. A., Pyke, D. F., & Peterson, R. (1998). Inventory Management and Production

Planning and Scheduling. New York: John Wiley & Sons, Inc.

18. Zhao, Y. (2003). On preventive maintenance policyof a critical reliability levelfor system subject to degradation. Reliability Engineering & System Safety, 301-308.

19. Zhou, X., Xi, L., & Lee, J. (2004). Reliability-centered predictive maintenance scheduling for a continuously monitored system subject to degradation. Reliability Engineering and