PERBAIKAN KEGIATAN PENGIRIMAN

BARANG MELALUI DESAIN

PALLET

DI PT ASTRA

DAIHATSU MOTOR

LAPORAN KERJA PRAKTEK

Oleh:

Paulus Dony Prasetyo

102416007

PROGRAM STUDI TEKNIK LOGISTIK

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PERTAMINA

AGUSTUS 2019

iii

HALAMAN PENGESAHAN

Laporan kerja praktek yang diajukan oleh:

Nama : PAULUS DONY PRASETYO

NIM : 102416007

Program Studi : TEKNIK LOGISTIK

Fakultas : FAKULTAS TEKNOLOGI INDUSTRI

Perusahaan /Institusi : PT ASTRA INTERNATIONAL TBK. Tanggal Pelaksanaan KP : 15 Juni – 17 Juli 2019

dengan judul :

Perbaikan Kegiatan Pengiriman Barang melalui Desain Pallet di PT Astra Daihatsu Motor

telah disetujui dan disahkan pada: Hari : Kamis

Tanggal : 17 Desember 2019

Disetujui oleh, Dosen Pembimbing KP

Nur Layli Rachmawati NIP. 116062

Pembimbing Instansi

NIP.17950

Mengetahui,

Ketua Program Studi Teknik Logistik

Dr. Eng. Iwan Sukarno NIP. 116128

KATA PENGANTAR

Puji syukur pada Tuhan Yang Maha Esa yang telah melimpahkan rahmatnya pada penulis sehingga dapet melaksaakan kegiatan kerja praktek dan laporan dengan baik di PT Astra International Tbk. tepatnya pada PT Astra Daihatsu Motor. Laporan hasil dari kerja praktek yang berjudul “Perbaikan Proses Pengiriman Barang Melalui Desain pallet di PT Astra Daihatsu Motor” disusun oleh penulis sebagai pemenuhan mata kuliah kerja praktek pada semester 7. Isi dari laporan Kerja praktek ini berdasarkan kegiatan yang dilakukan oleh penulis di PT Astra Daihatsu Motor dari tanggal 15Juni – 17 Juli tepatnya pada ADM (Astra Daihatsu Motor) Press plant bagian Logistic Press Plant. Terima kasih penulis sampaikan pada seluruh pihak yang menunjang kegiatan mata kuliah kerja praktek, yaitu : Bapak Andreas, Bapak Ganjar, Bapak Marihot, Mas Angga, Ibu Astrid, Ibu Layli dan juga seluruh rekan-rekan lain yang ikut membantu terlaksananya kerja praktek di PT Astra Daihatsu Motor. Kritik dan saran dapat disampaikan oleh pembaca kepada penulis karena adanya ketidaksempurnaan pada laporan yang dikerjakan maupun kegiatan kerja praktek yang dilaksanakan oleh penulis di PT Astra Daihatsu Motor

Jakarta, 30 Juli 2019

UNIVERSITAS PERTAMINA

FAKULTAS TEKNOLOGI INDUSTRI

TEKNIK LOGISTIK

v

ABSTRAK

PT Astra International Tbk adalah perusahaan milik swasta yang bergerak di berbagai bidang usaha, antara lain yaitu : Otomotif, Perbankan, Logistik, infrastruktur dan lain-lain. Bidang usaha Otomotif pada PT Astra international menangani berbagai merek mobil yang sudah terkenal di berbagai negara, yaitu BMW, Daihatsu, Honda, Isuzu, Peugeot, dan Toyota. Salah satu anak perusahaan yang menangani bagian otomotif pada perusahaan ini adalah PT Astra Daihatsu Motor yang memproduksi mobil bermerk Daihatsu dan juga Toyota. Kapasitas produksi PT ADM (Astra Daihatsu Motor) saat ini adalah sebanyak 1200 unit yang dibagi ke dalam 2 shift produksi masing-masing sebanyak 600 unit untuk melayani kebutuhan mobil baik dalam negeri maupun luar negeri. Maka dari itu, sebuah perusahaan yang memiliki produksi dan demand yang tinggi diperlukan adanya persiapan dari berbagai sisi logistik yang baik agar proses produksi dapat berjalan dengan efisien dan efektif, matangnya perencanaan pada proses logistik perusahaan akan memberikan efek yang besar dalam proses pemenuhan demand yang tinggi .

ABSTRACT

PT Astra International Tbk is a private company that run many business type, such as : Automotive, Banking, Logistics, infrastructure, and manymore. Automotive business in PT Astra international handle many car brand that famed in many country, there are BMW, Daihatsu, Honda, Isuzu, Peugeot, and Toyota. One of its subsidiary that work on Automotive is PT Astra Daihatsu Motor that produces car with Daihatsu and Toyota brands. The PT ADM‘s (Astra Daihatsu Motor) production capacity is 1200 unit of car per day that separated into 2 production shift, each has 600 unit to fulfill national and international needs. Therefore, a company that has high production and demand level need a good logistics planning, so that the production process could run efisiently and effectively, a mature company planning’s in logistic aspects can give a big impact for fulfill-ing the high demand level.

UNIVERSITAS PERTAMINA

FAKULTAS TEKNOLOGI INDUSTRI

TEKNIK LOGISTIK

vii

DAFTAR ISI

HALAMAN PENGESAHAN... iii

ABSTRAK ... v

DAFTAR ISI ... vii

DAFTAR TABEL ... ix DAFTAR GAMBAR ... x BAB 1 PENDAHULUAN ... 11 1.1 Latar Belakang ... 11 1.2 Rumusan Masalah ... 12 1.3 Tujuan ... 12

1.4 Waktu dan Tempat Pelaksanaan Praktek ... 12

1.5 Batasan Masalah ... 12

1.6 Metodologi Penelitian ... 13

BAB 2 Gambaran Umum Perusahaan ... 14

2.1 Sejarah Singkat PT Astra Daihatsu Motor ... 14

2.2 Visi PT Astra Daihatsu Motor ... 15

2.3 Misi PT Astra Daihatsu Motor ... 15

2.4 Nilai PT Astra Daihatsu Motor ... 15

2.5 Logo Perusahaan ... 16

BAB 3 Landasan Teori ... 17

3.1 Pendahuluan ... 17

3.2 Aliran barang dan proses bisnis PT Astra Daihatsu Motor ... 17

3.3 Efisiensi... 18

3.4 Material Handling ... 19

3.5 Diagram fishbone ... 19

3.6 Manufacturing 6M’s ... 19

3.7 Kepner Tregoe Decision Analysis ... 20

3.8 Gambar Teknik ... 20

BAB 4 Studi Kasus ... 21

4.1 Masalah Perpindahan Barang dari satu plant ke plant lain yang tidak efisien... 21

4.2 Studi Kasus ... 21

5.1 Safety di Perusahaan ... 22

5.2 Proses Produksi Otomotif pada PT Astra Daihatsu Motor ... 22

5.3 Teknologi Pengolahan dan Management Data ... 23

5.4 Pengumpulan Data ... 23

5.5 Penyelesaian Studi Kasus ... 24

BAB 6 Kesimpulan dan Saran ... 34

5.1 Kesimpulan ... 34

UNIVERSITAS PERTAMINA

FAKULTAS TEKNOLOGI INDUSTRI

TEKNIK LOGISTIK

ix

DAFTAR TABEL

Tabel 1 Dimensi pallet ... 23

Tabel 2 Kepner Tregoe decision Analysis ... 25

Tabel 3 Perbandingan muatan Truk sebelum dan setelah modifikasi pallet PSO ... 32

DAFTAR GAMBAR

Gambar 1 Flowchart Metodologi Penelitian ... 13

Gambar 2 Logo Perusahaan PT Astra Daihatsu Motor ... 16

Gambar 3 Aliran barang dan proses bisnis PT Astra Daihatsu Motor ... 17

Gambar 4 Diagram fishbone empty running truck cost ... 24

Gambar 5 Pallet PSO sebelum dimodifikasi ... 26

Gambar 6 Pallet PSO setelah dimodifikasi ... 26

Gambar 7 Pallet PB ... 27

Gambar 8 Step 1 pengoperasian bagian pallet PSO ... 28

Gambar 9 Step 2 pengoperasian bagian pallet PSO ... 28

Gambar 10 Step 3 pengoperasian bagian pallet PSO ... 29

Gambar 11 Step 4 pengoperasian bagian pallet PSO ... 30

Gambar 12 Step 5 pengoperasian bagian pallet PSO ... 30

Gambar 13 Penumpukan pallet PB ke dalam pallet PSO ... 31

BAB 1 PENDAHULUAN

1.1 Latar Belakang

Persiapan logistik yang matang dalam proses bisnis perusahaan sangatlah penting untuk mencapai efisiensi yang baik pada sebuah perusahaan. Dalam kegiatan logistik, diperlukan adanya 7R, yaitu logistik yang baik harus menangani barang dengan kriteria Right Product, Right Customer, Right Quantity, Right Condition, Right Place, Right Price, Right Product & Right Time (Michlowicz, 2010). Jika sudah bisa memenuhi 7R tersebut, maka logistik dari perusahaan dikatakan efektif dan efisien (optimal).

Perencanaan yang menunjang terjadinya logistik yang efektif dan efisien salah satunya adalah dengan cara menghemat biaya transportasi barang. Hal ini sangat penting karena biaya transportasi terhadap suatu barang harus dikeluarkan namun efeknya tidak akan berpengaruh terhadap kualitas barang tersebut, dalam kata lain, adanya resource (dapat berupa waktu, uang dan mesin) yang dikorbankan namun tidak memberi nilai tambah pada barang. Bagian logistik pada PT ADM (Astra Daihatsu Motor) dikerjakan pada departemen yang bernama Logistik, tepatnya Logistic Press Plant pada Press plant PT ADM. Keterangan barang yang akan di produksi beserta jumlah dan lokasi produksi disampaikan oleh departemen lain sehingga data tersebut dapat diolah di bagian Logistic Press Plant sesuai tujuannya.

Kegiatan pengiriman barang dari suatu tempat ke tempat lain akan memunculkan biaya, antara lain adalah biaya bahan bakar dan waktu. Dalam prakteknya, PT ADM masih mengalami kendala, yaitu truk yang selesai mengirimkan barang akan mengeluarkan biaya pengiriman yang sia-sia saat kembali ketempat asalnya karena pallet yang digunakan tidak dapat digunakan untuk jenis barang lainnya. Hal tersebut menunjukan bahwa desain pallet yang baik dapat meningkatkan kualitas dari kegiatan logistik yaitu pengiriman barang di perusahaan.

Demi memenuhi kebutuhan penulis akan mata kuliah kerja praktek dalam jurusan teknik logistik, maka judul yang diangkat dalam laporan kerja praktek kali ini adalah Perbaikan Kegiatan Pengiriman Barang melalui Desain pallet di PT Astra Daihatsu Motor. Kerja praktek ini juga dilaksanakan oleh penulis agar dapat mengetahui pekerjaan yang dilaksanakan di departemen logistik pada perusahaan

UNIVERSITAS PERTAMINA

FAKULTAS TEKNOLOGI INDUSTRI

TEKNIK LOGISTIK

12

1.2 Rumusan Masalah

Rumusan masalah yang di angkat dalam kegiatan Kerja praktek di Depertemen Logistic Press Plant pada PT Astra Daihatsu Motor bagian press plant adalah sebagai berikut :

a. Bagaimana kegiatan produksi otomotif yang terjadi pada PT Astra Daihatsu Motor?

b. Bagaimana pengaruh desain pallet terhadap efisiensi pada PT Astra Daihatsu Motor?

c. Bagaimana cara meningkatkan efisiensi bisnis dari sisi logistik?

1.3 Tujuan

Tujuan penulis melakukan penulisan laporan ini adalah :

a. Mengetahui kegiatan produksi otomotif yang terjadi pada perusahaan.

b. Mengetahui pengaruh desain pallet terhadap efisiensi logistik pada PT Astra Daihatsu Motor.

c. Mengetahui cara meningkatkan efisiensi bisnis dari sisi logistik.

1.4 Waktu dan Tempat Pelaksanaan Praktek

Waktu serta tempat pelaksanaan Kerja praktek dilaksanakan sesuai dengan jadwal PT Astra Daihatsu Motor dan penulis sebagai berikut :

Waktu : 15 Juni – 17 Juli 2019

Tempat : PT Astra Daihatsu Motor – Press plant.

1.5 Batasan Masalah

Batasan masalah dan pendefinisian ruang lingkup kerja pada pelaksanaan kerja praktek yang diterapkan adalah sebagai berikut :

a. Kegiatan Kerja praktek dilakukan pada PT Astra Daihatsu Motor bagian Press Plant.

b. Fokus Kegiatan yang dilakukan adalah pekerjaan pada divisi Logistic Press Plant. c. Penelitian hanya dilakukan pada proses pengiriman barang yang menggunakan

pallet khusus.

d. Pemecahan masalah dilakukan untuk pallet Pannel Side Outer untuk proses pengiriman barang pada bulan juli tahun 2019.

e. Data yang diambil adalah data selama masa kerja praktek yaitu tanggal 15 juni – 17 juli 2019.

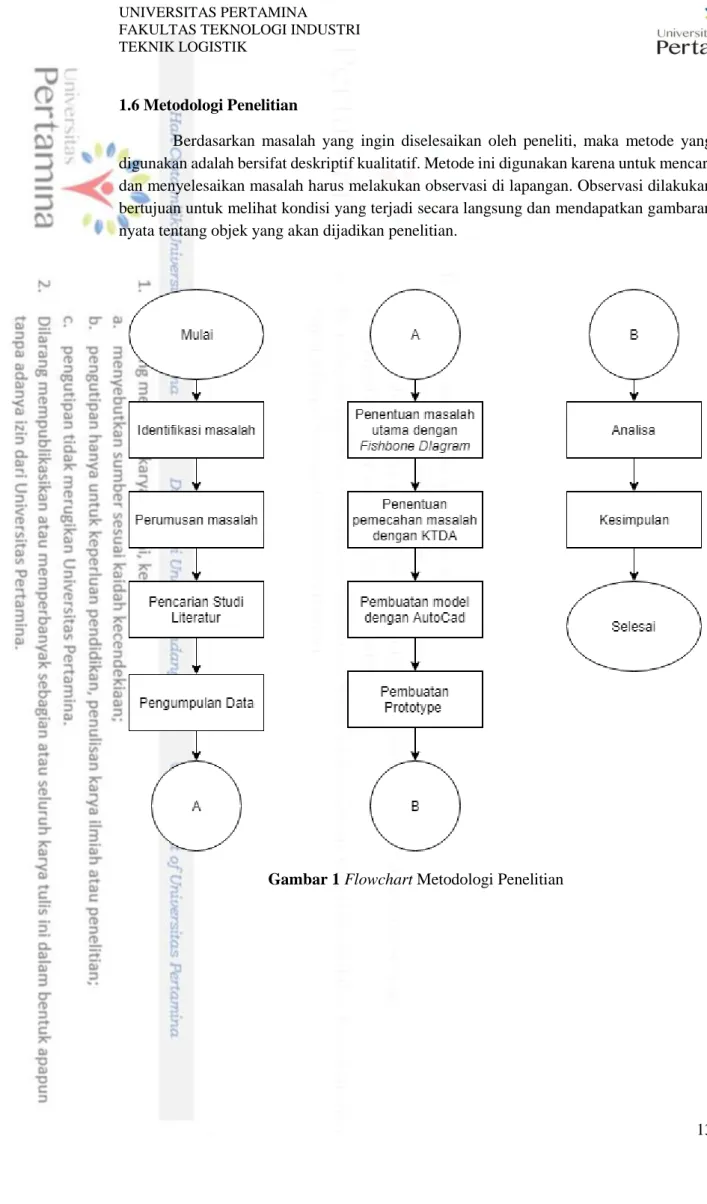

1.6 Metodologi Penelitian

Berdasarkan masalah yang ingin diselesaikan oleh peneliti, maka metode yang digunakan adalah bersifat deskriptif kualitatif. Metode ini digunakan karena untuk mencari dan menyelesaikan masalah harus melakukan observasi di lapangan. Observasi dilakukan bertujuan untuk melihat kondisi yang terjadi secara langsung dan mendapatkan gambaran nyata tentang objek yang akan dijadikan penelitian.

BAB 2 Gambaran Umum Perusahaan

2.1 Sejarah Singkat PT Astra Daihatsu Motor

PT Astra International TBK. Merupakan sebuah perusahaan yang memiliki banyak anak perusahaan di berbagai bidang yang salah satunya bergerak pada bidang otomotif. Anak perusahaan dari PT Astra International TBK yang bergerak di bidang otomotif ialah PT Astra Daihatsu Motor danx juga PT Toyota Astra Motor.

Sejarah PT Astra Daihatsu Motor dimulai dari perusahaan Hatsudoki yang terletak di jepang, fokus utamanya adalah membuat mobil-mobil berukuran compact, lalu perusahaan mengganti namanya menjadi Daihatsu pada tahun 1951. Daihatsu mengawali kiprahnya di Indonesia pada tahun 1973 dengan cara memberikan hak pada PT Astra Intersational Tbk untuk menjadi agen tungal importir dan distributor tunggal kendaraan Daihatsu di Indonesia. Kemudian, PT Astra international Tbk, Daihatsu Motor co.,Ltd dan Nichimen Corporation mendirikan pabrik pengepresan pelat baja (atau yang sekarang dikenal dengan Press Plant) pada tahun 1978, dan disusul dengan pendirian Daihatsu Engine Manufacturing Indonesia (DEMI, yang sekarang dikenal dengan Casting Plant) pada tahun 1983. Pada tahun 1992 sampai saat ini, PT Astra Daihatsu Motor merupakan penggabungan dari 3 perusahaan, yaitu PT Daihatsu Indonesia, PT Daihatsu Engine Manufacturing Indonesia dan PT National Astra Motor. (Wijaya, 2019)

UNIVERSITAS PERTAMINA

FAKULTAS TEKNOLOGI INDUSTRI

TEKNIK LOGISTIK

15

2.2 Visi PT Astra Daihatsu Motor

Visi dari PT Astra Daihatsu Motor adalah : Perusahaan global terbaik yang membuat hidup orang lebih baik melalui mobilitas dan konektivitas.

2.3 Misi PT Astra Daihatsu Motor

1. Mengutamakan kebahagiaan, keselamatan dan kualitas melalui budaya perusahaan yang kuat.

2. Menginspirasi orang untuk meningkatkan kehidupan dan melampaui kemampuannya.

2.4 Nilai PT Astra Daihatsu Motor

PT Astra Daihatsu Motor memiliki Value yang dijunjung tinggi yang disebut I-CARE, merupakan singkatan dari :

Integrity yaitu senantiasa menjunjung tinggi kejujuran, kebenaran, martabat dan amanah. Commitment yaitu senantiasa menepati janji atau kesepakatan dan mematuhi kebijakan perusahaan dan peraturan yang berlaku secara konsisten dan bertanggung jawab. Accountability yaitu setiap karyawan ADM hendaknya melakukan pekerjaan dengan sepenuh kemampuan sesuai wewenang berdasarkan kebijakan dan aturan, selaras dengan etika dan kaidah tata kelola perusahaan yang baik dan dapat dipertanggungjawabkan. Respect yaitu saling menghargai, menghormati perbedaan dan membina kerjasama . Excellent Innovation yaitu terus meningkatkan kualitas insani, proses, sistem dan produk (barang dan jasa) yang selaras dengan kepentingan stakeholders. (Daihatsu Indonesia, 2018)

2.5 Logo Perusahaan

Gambar 2 Logo Perusahaan PT Astra Daihatsu Motor

Logo dari PT Astra Daihatsu Motor memiliki arti sebagai berikut :

a. Elemen yang menyerupai huruf D terinspirasi dari jendela mobil compact, artinya perusahaan Daihatsu berfokus bisnisnya pada mobil compact dan juga sebagai huruf depan nama perusahaan.

b. Filosofi Daihatsu Sahabatku artinya senantiasa mengedepankan layanan yang terbaik bagi pelanggan.

c. Wana merah pada logo berarti melambangkan dinamis dan development. Gabungan dari warna merah dan putih juga terinspirasi dari bendera negara asal Daihatsu, yaitu Jepang. “Daihatsu” Diperoleh 23 Agustus 2019, dari https://Astra.co.id

BAB 3 Landasan Teori

3.1 Pendahuluan

Untuk membuat sebuah proses produksi menjadi lean, salah satunya adalah dengan cara memperbaiki aspek logistiknya, didalamnya antara lain ialah proses pengiriman barang. Dalam sebuah bisnis industri, terutama otomotif perlu adanya perancangan material handling yang matang dalam rangka menangani banyaknya kebutuhan part mobil. Pallet adalah salah satu alat material handling yang paling sering digunakan di berbagai industri untuk menangani barang pada saat proses penyimpanan maupun pengiriman, sehingga desain pallet yang baik akan meningkatkan performa logistik sebuah perusahaan.

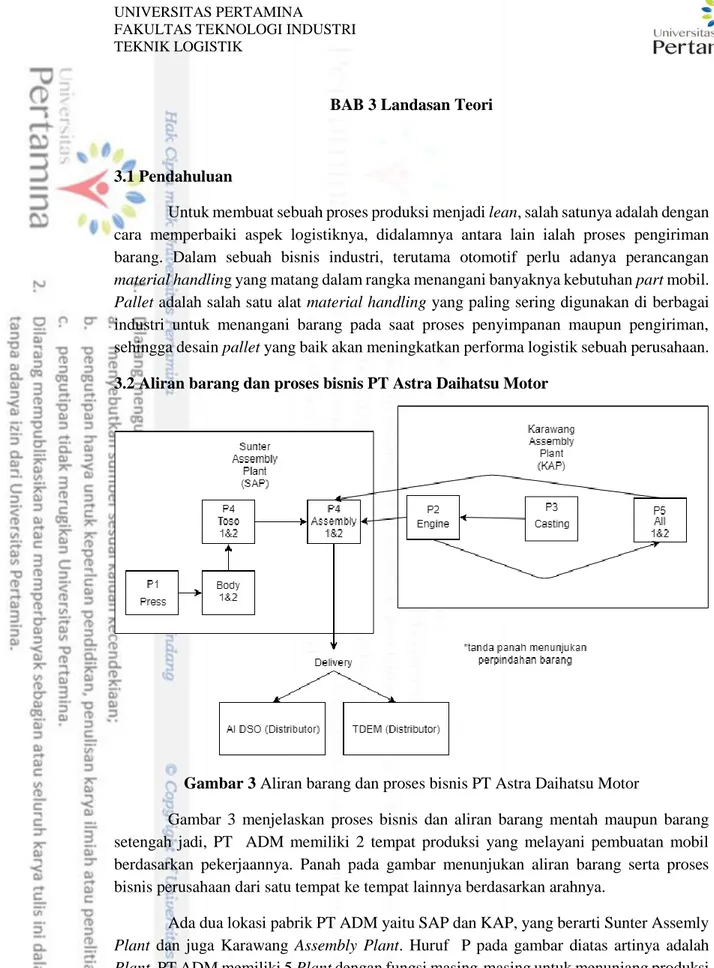

3.2 Aliran barang dan proses bisnis PT Astra Daihatsu Motor

Gambar 3 Aliran barang dan proses bisnis PT Astra Daihatsu Motor

Gambar 3 menjelaskan proses bisnis dan aliran barang mentah maupun barang setengah jadi, PT ADM memiliki 2 tempat produksi yang melayani pembuatan mobil berdasarkan pekerjaannya. Panah pada gambar menunjukan aliran barang serta proses bisnis perusahaan dari satu tempat ke tempat lainnya berdasarkan arahnya.

UNIVERSITAS PERTAMINA

FAKULTAS TEKNOLOGI INDUSTRI

TEKNIK LOGISTIK

18 maupun mesin mobil, Plant 4 yaitu Assembly Plant yang bertugas untuk menyatukan bagian-bagian mobil seperti pintu, kaca, jok dan lain-lain, dan yang terakhir Plant 5 adalah Assembly Plant yang terletak di Karawang.

Berdasarkan hasil interview didapatkan penjelasan mengenai Aliran barang dan proses bisnis PT ADM. Proses dari pembuatan mobil pada PT ADM ada 4 tahap, pertama Press dan engine, disini dilakukan kegiatan pembuatan part mobil seperti pintu samping, belakang dan kap mesin dengan cara menekan bahan mentah (lembaran logam) sesuai dengan bentuk yang diinginkan, lalu pada proses engine terjadi kegiatan perakitan dan pembuatan mesin sesuai dengan tipe mobil yang akan di produksi, kedua proses ini terjadi di P2, dan P1, mesin yang sudah jadi dari P2 akan di customize sesuai kebutuhan (dilakukan di P3 dan P5). Tahap kedua yaitu Welding, kegiatan yang dilakukan adalah menyatukan body mobil dengan cara di las (dilakukan di area yang bernama Body), setelah itu masuk ke tahap 3 yaitu assembly yang merupakan proses perakitan body mobil dengan part lainnya seperti pintu mobil, jok mobil dan lain-lain, kegiatan ini berlangsung di P4. Setelah dilakukan perakitan, akan masuk kepada proses Painting yaitu pewarnaan pada mobil, lalu tahap terakhir adalah tahap inspeksi atau quality control. Setelah mobil jadi, maka akan dikirimkan ke AI DSO dan TDEM sebagai pihak penjual (Hutagaol, 2019).

3.3 Efisiensi

Kata efisiensi menurut KBBI yaitu ketepatan cara (usaha, kerja) dalam menjalankan sesuatu (dengan tidak membuang waktu, tenaga, biaya). Dalam proses bisnis PT ADM sangat menjunjung tinggi efisiensi dalam proses produksinya, akibatnya jika efisiensi meningkat maka akan berbanding lurus juga dengan keuntungan perusahaan.

Ditinjau dari kawasan produksi yang terpaut jauh dari SAP (Sunter Assembly Plant) dan KAP (Karawang Assembly Plant), dapat disimpulkan bahwa biaya logistik saat pengiriman part dari satu plant ke plant lain memakan banyak biaya, dan jika ada truk kosong yang membawa suatu jenis pallet khusus untuk membawa barang spesifik, maka saat truk ingin kembali ke tujuan awalnya akan memakan biaya perjalanan yang sia-sia karena hanya membawa pallet kosong dan tidak membawa barang apapun yang akan diproses untuk produksi di setiap plant. Munculnya biaya Empty Running Truck tersebut dapat menandakan adanya kejadian tidak efisien dalam proses bisnis pada bagian logistiknya.

3.4 Material Handling

Material Handling secara singkat berarti adalah sebuah cara memindahkan material. Untuk meningkatkan efisiensi biaya dari sebuah perusahaan maka perbaikan material handling adalah sebuah kewajiban bagi perusahaan (Stephens & Meyers, 2013). Perbaikan material handling dapat dilaksanakan dari sisi metode maupun alat.

Pada PT ADM sebagian besar dari part mobil maupun raw material dipindahkan dan disimpan menggunakan pallet khusus yang hanya dapat menangani bentuk atau part tertentu. pallet yang digunakan adalah berupa pallet berbahan logam.

3.5 Diagram fishbone

Diagram fishbone merupakan sebuah diagram yang berbentuk menyerupai tulang ikan yang diciptakan oleh Kaoru Ishikawa, dalam penelitian kali ini diagram fishbone digunakan untuk mencari masalah utama/root cause dari masalah umum yang dihadapi (terdapat pada kepala ikan). Diagram fishbone berguna dalam perbaikan kualitas karena dapat terlihat akar-akar permasalahan yang banyak kedalam bentuk yang sederhana (Lighter D & Fair D, 2000). Bagian yang menyerupai kepala ikan pada diagram fishbone menunjukkan masalah yang dihadapi oleh perusahaan, sedangkan bagian yang menyerupai duri ikan adalah faktor-faktor yang memunculkan masalah yang berada pada bagian kepala, untuk menemukan faktor-faktor penyebab masalah ditinjau dari sisi material, machine, method, mother of nature, dan management (bagian dari manufacturing 6M’s)

3.6 Manufacturing 6M’s

Manufacturing 6M’s teori yang menjelaskan bahwa dalam sebuah perusahaan manufaktur terdapat 6 faktor yang terlibat, yaitu man, material, machine, management, method dan mother of nature. Dalam penelitian kali ini dipakai 5 faktor yaitu material, machine, management,, method dan mother of nature. Material artinya barang yang menunjang proses produksi, dalam penelitian kali ini di definisikan sebagai barang yang dibawa oleh pallet. Machine adalah segala sesuatu yang menunjang proses produksi, meliputi mesin yang mengolah material maupun material handling yang digunakan, dalam penelitian ini didefinisikan sebagai pallet. Management dalam manufaktur dapat diartikan sebagai kebijakan yang diterapkan perusahaan dalam mengelola sumber daya nya. Method dalam perusahaan artinya adalah setiap cara atau aturan dalam mengelola barang, dalam penelitian kali ini didefinisikan sebagai proses produksi yang berbeda plant dan moda transportasi yang tidak tepat. Mother of nature adalah tempat maupun kondisi lingkungan

UNIVERSITAS PERTAMINA

FAKULTAS TEKNOLOGI INDUSTRI

TEKNIK LOGISTIK

20

3.7 Kepner Tregoe Decision Analysis

Kepner Tregoe decision Analysis (KTDA) adalah sebuah model untuk menganalisa masalah dimana sebuah masalah akan diputus oleh sebuah keputusan (Decision) (Kepner & Tregoe, 1960). Pada penelitian ini model KTDA digunakan untuk mencari keputusan untuk menyelesaikan masalah empty running truck cost pada PT ADM.

3.8 Gambar Teknik

Gambar teknik adalah bahasa dalam bentuk gambar yang dapat digunakan secara umum oleh teknisi untuk mendeskripsikan bentuk dari suatu objek (Warren I. Luzzadder 1947). Gambar teknik sangat dibutuhkan dalam perancangan sebuah konsep Material handling (dalam penelitian kali ini pallet) yang akan dimodifikasi, sehingga saat mengajukan permintaan pembuatan barang, vendor atau pembuat barang tersebut dapat paham dengan jelas apa maksud dan keinginan dari customer nya.

UNIVERSITAS PERTAMINA

FAKULTAS TEKNOLOGI INDUSTRI

TEKNIK LOGISTIK

21

BAB 4 Studi Kasus

4.1 Masalah Perpindahan Barang dari satu plant ke plant lain yang tidak efisien.

Permasalahan didapatkan dari interview oleh pekerja pada departemen Logistics Press Plant. PT Astra Daihatsu Motor memiliki item part mobil bernama Panel backdoor dan Panel Side Outer. Pada laporan kali ini Panel Backdoor akan disingkat sebagai PB, dan Panel Side Outer akan disingkat menjadi PSO agar mempermudah pembaca dalam memahami kasus. Saat mengirimkan PSO dari Plant asal ke Plant tujuan, item PSO harus menggunakan sebuah pallet khusus , karna pallet tersebut berukuran relatif kecil, berpenyangga dan berbentuk khusus. Masalah yang terjadi adalah, ketika PSO sudah berhasil dikirimkan ke Plant tujuan menggunakan truck, truck tersebut harus menyuplai PSO lagi secara kontinyu di plant tujuan agar proses produksi dapat terus berjalan, namun saat kembali ke plant asal, truk hanya membawa muatan pallet yang tidak ada isinya. Hal tersebut bisa dikatakan tidak efisien karena dalam proses perjalanannya ke plant asal terdapat biaya perjalanan yang terbuang sia-sia karena hanya membawa pallet kosong PSO dari plant asal. Di sisi lain, plant asal juga membutuhkan item khusus dari plant tujuan, yaitu item PB, item tersebut juga memiliki pallet yang khusus untuk membawanya. Pallet khusus dari kedua item tersebut juga tidak dapat disimpan didalam gudang masing-masing plant tujuan, hal ini terjadi karena jika pallet disimpan di plant tujuan akan memakan banyak area dan memotong jatah area untuk penyimpanan pallet item lain. (Angga, 2019)

4.2 Studi Kasus

PT Astra Daihatsu Motor memerlukan desain pallet baru maupun modifikasi pallet yang sudah ada untuk melakukan improvement terhadap proses pengiriman item PSO dan PB. Tujuan nya adalah agar ketika truck selesai mengitimkan item PSO ke plant tujuannya, truck dapat kembali lagi dengan tidak bermuatan kosong, melainkan membawa item yang dibutuhkan oleh plant asalnya, yaitu part PB. Dengan tidak adanya truck bermuatan kosong saat berjalan (Empty running Truck), maka efisiensi dari segi biaya dan waktu pemenuhan kebutuhan barang akan meningkat, karena tidak ada waktu dan biaya yang terbuang akibat perjalanan truck.

UNIVERSITAS PERTAMINA

FAKULTAS TEKNOLOGI INDUSTRI

TEKNIK LOGISTIK

22

BAB 5 Hasil Kerja praktek

5.1 Safety di Perusahaan

PT Astra Daihatsu Motor sangat memperharikan keselamatan dan kenyamanan karyawan saat bekerja di perusahaan. Hal ini dilakukan karena PT ADM berkaca pada tingginya tingkat kecelakaan kerja di perusahaan pada tahun 2008. Beberapa upaya untuk meningkatkan keselamatan dan keamanan pada PT ADM adalah dengan cara memodifikasi mesin, memodifikasi proses kerja, selalu meningkatkan dan memperbaiki kualitas dari SOP (Standar Operasional Prosedur), memberikan peraturan tentang ergonomis dan lain-lain. Dari peningkatan dan perbaikan tersebut terbukti bahwa angka kecelakaan kerja menurun drastis sejak tahun 2008 sampai saat ini (2019).

5.2 Proses Produksi Otomotif pada PT Astra Daihatsu Motor

PT Astra Daihatsu Motor adalah anak perusahaan yang fokus utama bisnisnya pada pembuatan mobil bermerek Daihatsu dan Toyota. Baiknya tingkat penjualan dan kualitas mobil hasil dari PT ADM merupakan cerminan dari baiknya dan efisiennya proses produksi yang telah diterapkan. Berikut ini adalah penjelasan bagaimana Proses dari pembuatan sebuah mobil pada PT Astra Daihatsu Motor :

1. Raw material akan masuk pada plant nya masing-masing. Jenis raw material pun berbeda-beda sesuai dengan hasil olahan nya dan plant tujuan nya. Raw material berupa Lembaran logam akan diproses dengan cara di tekan/timpa menggunakan cetakan sesuai dengan keinginan, misalnya lembaran logam akan ditimpa oleh cetakan yang berbentuk kap mesin mobil. Proses tersebut dinamakan Stamping/Press yang dilakukan di Stamping Plant (Plant 1). Selain lembaran logam, terdapat raw material lain berupa bijih logam. Raw material berupa biji logam akan masuk ke casting plant (Plant 3), di tempat ini biji logam akan dilelehkan dan di cetak sesuai dengan komponen mobil yang dibutuhkan (Casting).

2. Hasil dari Plant 1 dan plant 3 akan dikirimkan ke plant tujuan nya masing-masing sesuai dengan barang yang dihasilkan. Ada yang menuju ke Engine plant dan menuju ke Area Welding. Material yang menuju ke engine plant (Plant 2) akan dirakit/dibuat menjadi sebuah mesin mobil utuh untuk tipe mobil tertentu, Sedangkan material yang menuju ke area welding akan dilakukan pengelasan untuk menjadi bentuk tertentu, contohnya adalah chasis mobil.

3. Item dari Area Welding akan dibawa ke Area Painting untuk dilakukan pengecatan sesuai dengan tipe mobil yang diinginkan.

4. Engine plant (Plant 2) dan Area painting akan mengirimkan produknya ke Assembly plant yang terdapat di Sunter Assembly Plant (SAP) dan Karawang

Assembly Plant (KAP). Item berupa mesin dan part mobil akan disatukan di plant ini dan akan menjadi sebuah produk akhir, yaitu sebuah mobil yang utuh. 5. Setelah mobil selesai dirakit, akan dilakukan inspeksi terlebih dahulu agar

mencegah lolosnya barang deffect ke customer maupun konsumen akhir.

Proses pembuatan mobil yang terjadi di SAP dari welding ke painting hingga assembly hanya membutuhkan waktu kurang lebih satu menit, Artinya PT Astra Daihatsu Motor mampu membuat sebuah mobil dengan waktu yang singkat. Oleh karena itu, PT Astra Daihatsu Motor sanggup memproduksi mobil sebanyak 1200 buah setiap harinya.

5.3 Teknologi Pengolahan dan Management Data

PT Astra Daihatsu Motor sudah menggunakan teknologi Enterprise System didalam kegiatan bisnisnya. Enterprise system sendiri memiliki arti sebuah software komputer untuk membantu perusahaan ataupun organisasi untuk mengolah data dan mengambil keputusan dari banyaknya data-data yang kompleks dalam perusahaan (Davenport, 1998). Enterprise system yang digunakan oleh PT ADM adalah SAP yang merupakan singkatan dari System Application and Product in data processing. Dengan adanya implementasi teknologi SAP ini, perusahaan dapat dengan mudah dan secara real time mengatur kebijakan-kebijakan dalam perusahaan,misalnya untuk menetapkan berapa jumlah barang yang akan di produksi dan melihat kebutuhan material nya. Namun, kendala yang masih dihadapi oleh PT ADM dalam menggunakan SAP adalah lisensi yang mahal dan sulitnya (Tidak semua orang mengerti) untuk menggunakan sistem tersebut. SAP (System Application and Product in data processing) pada PT ADM sendiri mempunyai beberapa akun yang hanya dimiliki oleh petinggi masing-masing departemen. Karena akses dan penggunaan nya yang sulit, PT ADM menggunakan program Microsoft Excell dalam menentukan kebijakan kebutuhannya, misalnya untuk menentukan kebutuhan pallet, kebutuhan area penyimpanan barang dan pallet, kebijakan jumlah produksi dan inventory dan lain-lain.

5.4 Pengumpulan Data

Data yang diperlukan untuk memperbaiki kegiatan pengiriman pada PT ADM adalah dimensi pallet dan biaya kirim untuk sekali jalan pengiriman yang berhubungan dengan pallet PSO dan PB. Data dimensi pallet diperlukan sebagai dasar pembuatan desain pallet. Sedangkan data biaya pengiriman digunakan untuk membandingkan pemanfaatan biaya yang keluar untuk kegiatan pengiriman pada saat pallet belum dimodifikasi dan setelah dimodifikasi. Berikut ini adalah tabel yang berisi dimensi pallet :

UNIVERSITAS PERTAMINA

FAKULTAS TEKNOLOGI INDUSTRI

TEKNIK LOGISTIK

24 Sedangkan biaya pengiriman/delivery dari plant asal ke plant tujuan pallet PSO dan sebaliknya adalah sebesar Rp.1.560.000 untuk sekali perjalanan.

5.5 Penyelesaian Studi Kasus

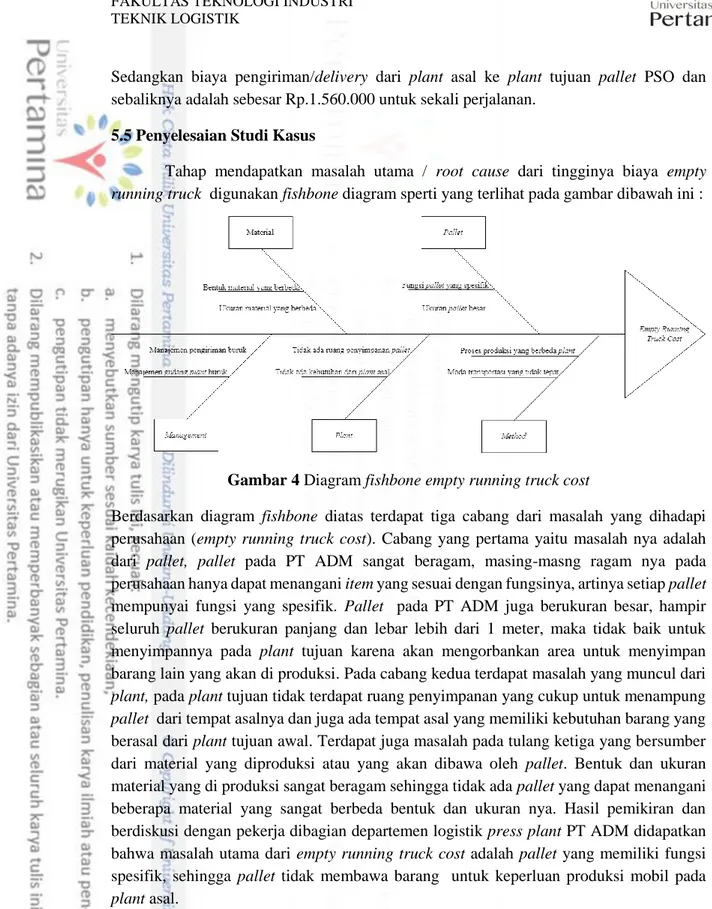

Tahap mendapatkan masalah utama / root cause dari tingginya biaya empty running truck digunakan fishbone diagram sperti yang terlihat pada gambar dibawah ini :

Gambar 4 Diagram fishbone empty running truck cost

Berdasarkan diagram fishbone diatas terdapat tiga cabang dari masalah yang dihadapi perusahaan (empty running truck cost). Cabang yang pertama yaitu masalah nya adalah dari pallet, pallet pada PT ADM sangat beragam, masing-masng ragam nya pada perusahaan hanya dapat menangani item yang sesuai dengan fungsinya, artinya setiap pallet mempunyai fungsi yang spesifik. Pallet pada PT ADM juga berukuran besar, hampir seluruh pallet berukuran panjang dan lebar lebih dari 1 meter, maka tidak baik untuk menyimpannya pada plant tujuan karena akan mengorbankan area untuk menyimpan barang lain yang akan di produksi. Pada cabang kedua terdapat masalah yang muncul dari plant, pada plant tujuan tidak terdapat ruang penyimpanan yang cukup untuk menampung pallet dari tempat asalnya dan juga ada tempat asal yang memiliki kebutuhan barang yang berasal dari plant tujuan awal. Terdapat juga masalah pada tulang ketiga yang bersumber dari material yang diproduksi atau yang akan dibawa oleh pallet. Bentuk dan ukuran material yang di produksi sangat beragam sehingga tidak ada pallet yang dapat menangani beberapa material yang sangat berbeda bentuk dan ukuran nya. Hasil pemikiran dan berdiskusi dengan pekerja dibagian departemen logistik press plant PT ADM didapatkan bahwa masalah utama dari empty running truck cost adalah pallet yang memiliki fungsi spesifik, sehingga pallet tidak membawa barang untuk keperluan produksi mobil pada plant asal.

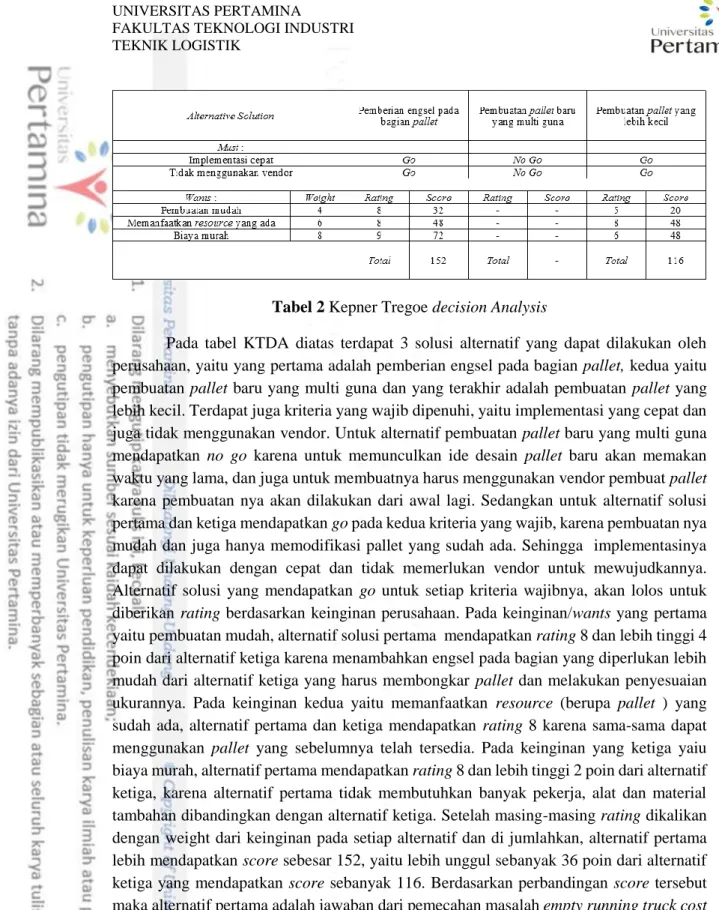

Setelah mendapatkan masalah utama / root cause dari empty running truck cost, tahap selanjutnya adalah memunculkan sebuah pemecahan terhadap masalah tersebut. Untuk memecahkan masalah fungsi pallet yang spesifik digunakan metode KTDA (Kepner Tregoe decision Analysis). Berikut ini adalah tabel KTDA yang dibuat oleh penulis :

Tabel 2 Kepner Tregoe decision Analysis

Pada tabel KTDA diatas terdapat 3 solusi alternatif yang dapat dilakukan oleh perusahaan, yaitu yang pertama adalah pemberian engsel pada bagian pallet, kedua yaitu pembuatan pallet baru yang multi guna dan yang terakhir adalah pembuatan pallet yang lebih kecil. Terdapat juga kriteria yang wajib dipenuhi, yaitu implementasi yang cepat dan juga tidak menggunakan vendor. Untuk alternatif pembuatan pallet baru yang multi guna mendapatkan no go karena untuk memunculkan ide desain pallet baru akan memakan waktu yang lama, dan juga untuk membuatnya harus menggunakan vendor pembuat pallet karena pembuatan nya akan dilakukan dari awal lagi. Sedangkan untuk alternatif solusi pertama dan ketiga mendapatkan go pada kedua kriteria yang wajib, karena pembuatan nya mudah dan juga hanya memodifikasi pallet yang sudah ada. Sehingga implementasinya dapat dilakukan dengan cepat dan tidak memerlukan vendor untuk mewujudkannya. Alternatif solusi yang mendapatkan go untuk setiap kriteria wajibnya, akan lolos untuk diberikan rating berdasarkan keinginan perusahaan. Pada keinginan/wants yang pertama yaitu pembuatan mudah, alternatif solusi pertama mendapatkan rating 8 dan lebih tinggi 4 poin dari alternatif ketiga karena menambahkan engsel pada bagian yang diperlukan lebih mudah dari alternatif ketiga yang harus membongkar pallet dan melakukan penyesuaian ukurannya. Pada keinginan kedua yaitu memanfaatkan resource (berupa pallet ) yang sudah ada, alternatif pertama dan ketiga mendapatkan rating 8 karena sama-sama dapat menggunakan pallet yang sebelumnya telah tersedia. Pada keinginan yang ketiga yaiu biaya murah, alternatif pertama mendapatkan rating 8 dan lebih tinggi 2 poin dari alternatif ketiga, karena alternatif pertama tidak membutuhkan banyak pekerja, alat dan material tambahan dibandingkan dengan alternatif ketiga. Setelah masing-masing rating dikalikan dengan weight dari keinginan pada setiap alternatif dan di jumlahkan, alternatif pertama lebih mendapatkan score sebesar 152, yaitu lebih unggul sebanyak 36 poin dari alternatif ketiga yang mendapatkan score sebanyak 116. Berdasarkan perbandingan score tersebut maka alternatif pertama adalah jawaban dari pemecahan masalah empty running truck cost pada PT ADM.

UNIVERSITAS PERTAMINA

FAKULTAS TEKNOLOGI INDUSTRI

TEKNIK LOGISTIK

26

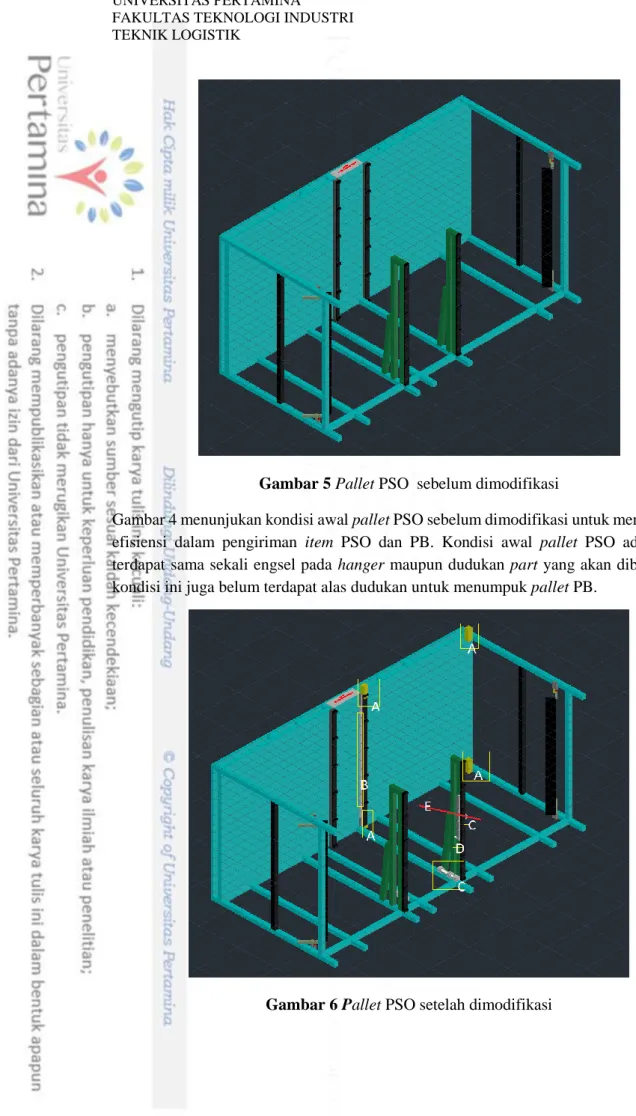

Gambar 5 Pallet PSO sebelum dimodifikasi

Gambar 4 menunjukan kondisi awal pallet PSO sebelum dimodifikasi untuk meningkatkan efisiensi dalam pengiriman item PSO dan PB. Kondisi awal pallet PSO adalah tidak terdapat sama sekali engsel pada hanger maupun dudukan part yang akan dibawa. Pada kondisi ini juga belum terdapat alas dudukan untuk menumpuk pallet PB.

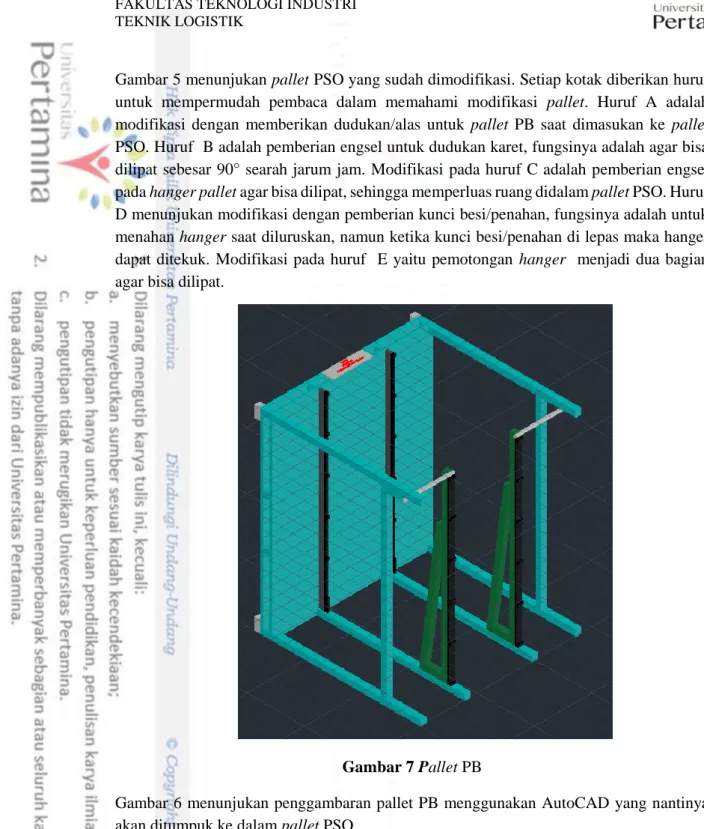

Gambar 5 menunjukan pallet PSO yang sudah dimodifikasi. Setiap kotak diberikan huruf untuk mempermudah pembaca dalam memahami modifikasi pallet. Huruf A adalah modifikasi dengan memberikan dudukan/alas untuk pallet PB saat dimasukan ke pallet PSO. Huruf B adalah pemberian engsel untuk dudukan karet, fungsinya adalah agar bisa dilipat sebesar 90° searah jarum jam. Modifikasi pada huruf C adalah pemberian engsel pada hangerpallet agar bisa dilipat, sehingga memperluas ruang didalam pallet PSO. Huruf D menunjukan modifikasi dengan pemberian kunci besi/penahan, fungsinya adalah untuk menahan hanger saat diluruskan, namun ketika kunci besi/penahan di lepas maka hanger dapat ditekuk. Modifikasi pada huruf E yaitu pemotongan hanger menjadi dua bagian agar bisa dilipat.

Gambar 7 Pallet PB

Gambar 6 menunjukan penggambaran pallet PB menggunakan AutoCAD yang nantinya akan ditumpuk ke dalam pallet PSO.

UNIVERSITAS PERTAMINA

FAKULTAS TEKNOLOGI INDUSTRI

TEKNIK LOGISTIK

28

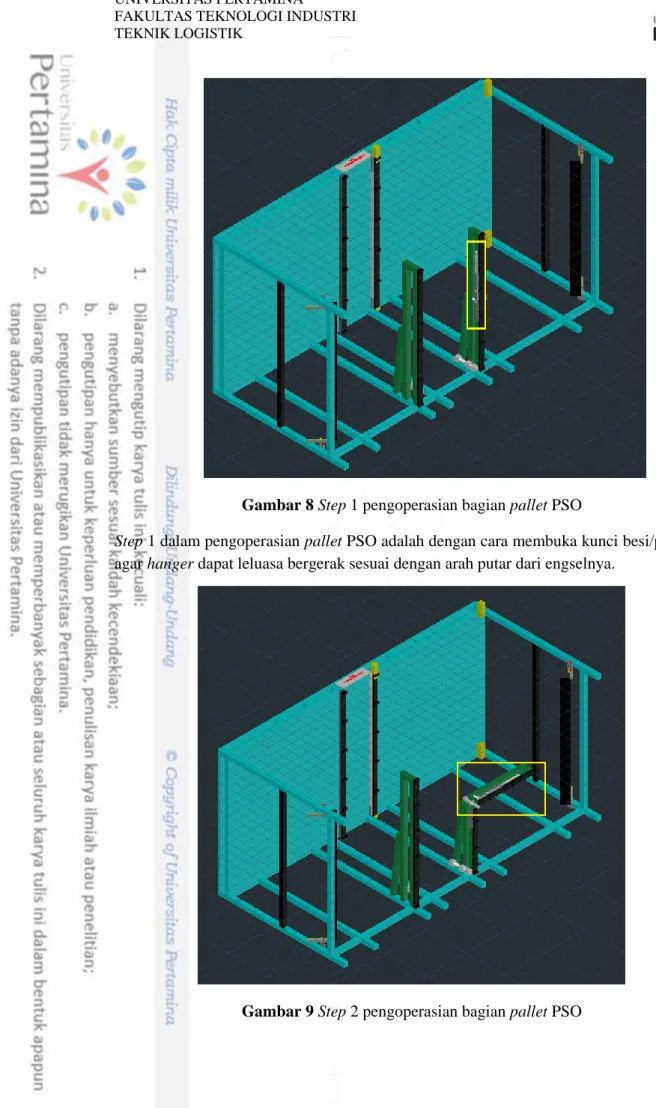

Gambar 8 Step 1 pengoperasian bagian pallet PSO

Step 1 dalam pengoperasian pallet PSO adalah dengan cara membuka kunci besi/penahan agar hanger dapat leluasa bergerak sesuai dengan arah putar dari engselnya.

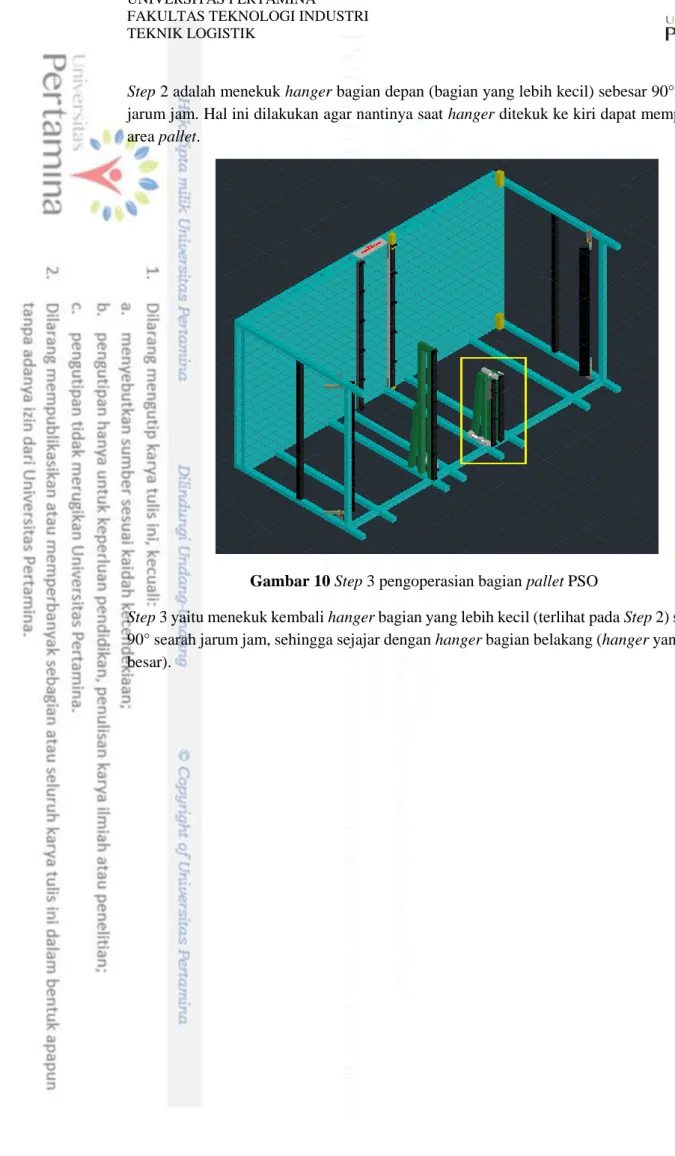

Step 2 adalah menekuk hanger bagian depan (bagian yang lebih kecil) sebesar 90° searah jarum jam. Hal ini dilakukan agar nantinya saat hanger ditekuk ke kiri dapat memperluas area pallet.

Gambar 10 Step 3 pengoperasian bagian pallet PSO

Step 3 yaitu menekuk kembali hanger bagian yang lebih kecil (terlihat pada Step 2) sebesar 90° searah jarum jam, sehingga sejajar dengan hanger bagian belakang (hanger yang lebih besar).

UNIVERSITAS PERTAMINA

FAKULTAS TEKNOLOGI INDUSTRI

TEKNIK LOGISTIK

30

Gambar 11 Step 4 pengoperasian bagian pallet PSO

Step 4 yaitu menekuk seluruh hanger dari porosnya (engsel bagian belakang yang menempel di pallet) agar dapat memperluas ruang pada pallet PSO. Hanger di tekuk berlawanan arah jarum jam agar tidak mempersempit ruang pada pallet untuk menaruh pallet PB.

Step 5 yaitu menekuk dudukan item PSO bagian bawah sebesar 90° searah jarum jam, hal ini dilakukan untuk memperbesar ruang pada pallet PSO.

Gambar 13 Penumpukan pallet PB ke dalam pallet PSO

Gambar 13 menunjukan penempatan pallet PB ke dalam pallet PSO setelah dilakukan step 5 pada pallet PSO. Penumpukan pallet ini bertujuan untuk mengangkut item PB saat pallet PSO kembali ke plant asalnya. Setelah menyelesaikan model desain pallet maka tahap selanjutnya adalah pembuatan prototype.

UNIVERSITAS PERTAMINA

FAKULTAS TEKNOLOGI INDUSTRI

TEKNIK LOGISTIK

32

Gambar 14 Realisasi penumpukan pallet PB ke dalam pallet PSO

Gambar 13 Menunjukkan prototype dari modifikasi pallet PSO yang bisa dimasukan pallet PB sekaligus item PB ke dalamnya untuk meningkatkan efisiensi logistik dalam hal pengiriman barang antar plant.

Setelah melakukan realisasi terhadap pallet, dapat dilihat dari tabel dibawah ini adalah penambahan muatan truk saat kembali ke plant asal dengan menggunakan pallet PSO saat sebelum dimodifikasi dan setelah dimodifikasi serta biaya untuk sekali pengirimannya.

Tabel 3 Perbandingan muatan Truk sebelum dan setelah modifikasi pallet PSO Berdasarkan Tabel diatas dapat disimpulkan bahwa setelah pallet PSO dimodifikasi, truk dapat memuat barang yang dibutuhkan oleh plant asal dengan biaya pengiriman yang sama dibandingkan dengan saat sebelum dimodifikasi. Biaya/pengiriman sejumlah Rp.1.560.000 adalah biaya yang dikeluarkan satu unit truk dalam mengangkut pallet PSO maupun PB dalam sekali kegiatan pengiriman dari plant asal ke plant tujuan. Hal tersebut membuktikan bahwa modifikasi pallet PSO dengan menggunakan engsel pada bagian pallet berhasil menghilangkan biaya empty running truck cost sebesar Rp.1.560.000 pada saat pallet PSO dan truk saat kembali ke plant asal.

Diketahui juga sebelum pallet PSO dimodifikasi diperlukan 6 kali pengiriman item PSO dan PB dalam satu hari, namun setelah pallet PSO dimodifikasi item PB hanya membutuhkan 3 kali pengirimman karena item tersebut dibawa bersamaan dengan pallet

PSO saat kembali ke plant asalnya. Berdasarkan pernyataan tersebut, dapat dihitung peningkatan efisiensi dari pengiriman pallet PB dengan menghilangkan empty running truk cost sebagai berikut :

Tabel 4 Perbandingan biaya pengiriman sebelum dan setelah modifikasi pallet PSO Berdasarkan Tabel 4 dapat dihitung peningkatan efisiensi dari kegiatan pengiriman item PSO dan PB yaitu dengan cara membandingkan total biaya/hari sebelum modifikasi pallet PSO dan sesudah modifikasi sebagai berikut.

18.720.000 − 14.040.000

1.872.000 ∗ 100%

Maka hasil dari perhitungan diatas adalah 25%, artinya kegiatan pengiriman item PSO dan PB mengalami peningkatan efisiensi dari biaya pengiriman sebanyak 25%.

Item PSO PB Item PSO PB

Jumlah pengiriman/Hari (kali) 6 6 Biaya/pengiriman (Rupiah) 1.560.000 1.560.000 9.360.000 6 1.560.000 3 1.560.000

Sebelum modifikasi pallet PSO

Setelah modifikasi pallet PSO

Total pengiriman/Hari Biaya/pengiriman (Rupiah) Total biaya/hari 9.360.000 4.680.000 Total biaya/hari 18.720.000 Total biaya/hari 14.040.000 Total biaya/hari 9.360.000

BAB 6 Kesimpulan dan Saran

5.1 Kesimpulan

Kesimpulan oleh penulis setelah melaksanakan kerja praktek dan pembelajaran di PT Astra Daihatsu Motor adalah sebagai berikut :

1 PT Astra Daihatsu Motor dalam menjalankan kegiatan produksinya memiliki 5 tahap, yaitu casting & body press, perakitan & pengelasan, painting, assembly, quality control.

2 Desain pallet yang baik akan meningkatkan efisiensi dari sisi biaya, karena pada kondisi awal sebuah truk harus kembali ke plant asal nya hanya dengan membawa pallet kosong, namun setelah pallet dimodifikasi agar bisa membawa pallet lainnya yang berisi barang untuk produksi, maka biaya empty running truck akan menghilang, artinya penggunaan biaya pengiriman menjadi lebih efisien. Dengan adanya desain pallet yang baik, akan meningkatkan efisiensi biaya pengiriman pada perusahaan sebesar 25%.

3 Perencanaan logistik yang baik dalam proses logistik akan memberikan dampak positif bagi perusahaan. Salahsatunya adalah dengan cara membuat perbaikan pada desain pallet, sehingga sebuah pallet yang tadinya hanya memiliki satu fungsi spesifik dapat bertambah fungsinya. Hal tersebut akan berdampak pada lebih ramping nya (lean) proses produksi pada perusahaan.

5.2 Saran

Pada kesempatan kerja praktek ini, penulis mengucapkan terimakasih sebesar-besarnya kepada seluruh pihak PT Astra Daihatsu Motor yang telah memberikan kesempatan dalam menyelesaikan kerja praktek dan laporan ini. Para pembimbing telah memberikan wawasan dan tugas yang relevan untuk mengimplementasikan keilmuan logistik yang didapat dari perkuliahan ke dalam dunia kerja dengan sangat baik. Harapan penulis untuk PT Astra Daihatsu Motor adalah untuk memperbaiki pallet lain yang hanya dapat membawa satu jenis barang saja menjadi pallet yang memiliki banyak fungsi (bisa membawa berbagai macam jenis barang) untuk meningkatkan efisiensi biaya logistik dan juga mempermudah dalam menangani sebuah barang.

DAFTAR PUSTAKA

Angga, P. (2019, Juli). Empty Running Truck. (P. Dony, Interviewer)

Daihatsu Indonesia. (2018, Agustus Rabu). Retrieved from Daihatsu Indonesia: www.DaihatsuIndonesia.co.id

Davenport, T. (1998). Putting the Enterprise into the Enterprise System.

E.Meyers, M. P. (2013). Manufacturing Facilities Design and Material Handling. Hessing, T. (2017). 6M’s in Six Sigma (Six Ms or 5Ms and one P or 5M1P). Retrieved from

sixsigmastudyguide: https://sixsigmastudyguide.com/six-ms-6ms-or-5ms-and-one-p-5m1p/

Hutagaol, M. (2019, Juni). Proses Bisnis PT.Astra Daihatsu Motor. (P. Dony, Interviewer) Kepner, C., & Tregoe, B. (1960). Kepner-Tregoe Methodology. Kepner-Tregoe

Methodology.

Lighter D, & Fair D. (2000). Principles and Methods of Quality Management in Health Care. AN ASPEN PUBLICATION.

Stephens, M., & Meyers, F. (2013). Manufacturing Facilities Design and Material Handling.