5 BAB II

TINJAUAN PUSTAKA

2.1. Teknologi Pemrosesan Plastik

Secara umum teknologi pemrosesan plastic banyak melibatkan operasi yang sama seperti proses produksi logam. Plastik dapat dicetak, dituang, dan dibentuk serta diproses permesinan (machining) dan disambung (joining) (Mervat,

2010). Bahan baku plastik banyak dijumpai dalam bentuk pellet atau serbuk.

Plastik juga tersedia dalam bentuk lembaran, plat, batangan dan pipa. Metode

pemrosesan plastik dapat dilakukan dengan cara ekstrusi, injection molding,

casting, thermoforming, blow molding dan lain sebagainya. (Firdaus dan Soejono, 2002)

Plastic Molding merupakan metode proses produksi massal yang cenderung menjadi pilihan untuk digunakan dalam menghasilkan atau memproses komponen-komponen yang kecil dan berbentuk rumit. Ada dua proses pencetakan dasar, yaitu cetak injeksi dan cetak kompresi. Dalam cetak injeksi, polimer leburan dikompresi ke dalam suatu ruang cetakan tertutup. Cetak kompresi menggunakan panas dan tekanan untuk menekan polimer cair, yang dimasukkan antara permukaan cetakan, sehingga membentuk pola yang sesuai. Cetak injeksi umumnya lebih cepat dari pada cetak kompresi. (Stevens, 2001)

Injection molding salah satu bagian besar dalam industry plastic dan sebuah bisnis besar dunia dengan produksi 32% dari seluruh plastic. Berada di

bawah ekstrusi dengan produksi 36%. Sedangkan untuk compression molding,

6 2.2. Defenisi Polimer

Polimer merupakan molekul besar yang terbentuk dari unit – unit berulang sederhana. Nama ini diturunkan dari bahasa Yunani Poly, yang berarti ‘banyak’, dan mer, yang berarti ‘bagian’. Makromolekul merupakan istilah yang sinomim dengan polimer (Stevens, 2001, hal 3).

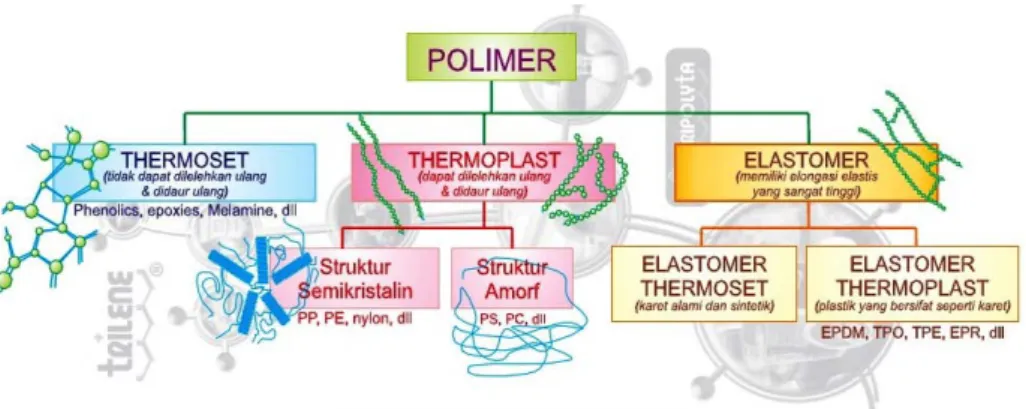

Pada dasarnya polimer secara umum digolongkan ke dalam 3 (tiga) macam, yakni : (Stevens, 2001)

1. Bahan Thermoplastik (Thermoplastic), yaitu akan melunak bila

dipanaskan dan setelah didinginkan akan dapat mengeras. Thermoplastik disebut juga plastic komoditi dan sering dipakai dalam bentuk barang yang bersifat pakai – buang (disposable) seperti lapisan pengemas (Stevens, 2001, hal 33). Contoh bahan thermoplastik adalah : polistiren, polietilen, polipropilen, nilon, plastik fleksiglass dan teflon.

2. Bahan Thermoseting (Thermosetting), yaitu plastik dalam bentuk cair dan dapat dicetak sesuai yang diinginkan serta akan mengeras jika dipanaskan dan tetap tidak dapat dibuat menjadi plastik lagi. Thermosetting disebut juga plastic teknik, memiliki sifat mekanik yang unggul, dan daya tahan yang lebih baik (Stevens, 2001, hal 33). Contoh bahan thermosetting adalah : bakelit, silikon dan epoksi.

3. Karet (Elastomer) yaitu polimer yang memperlihatkan resiliensi (daya

pegas) atau kemampuan meregang dan kembali ke keadaan semula dengan cepat (Stevens, 2001, hal 36). Contoh elastomer, yaitu : karet sintetis.

7 Berikut pembagian polimer secara umum :

Gambar 2.1 Klasifikasi Polimer

(sumber : Pengetahuan Dasar Plastik, penerbit : PT. Tri Polyta Indonesia, tbk)

Bentuk-bentuk polimer yang banyak digunakan dalam kehidupan, antara lain serat, elastomer (karet) dan plastik. (Azizah, 2004)

Serat

Serat adalah polimer yang perbandingan panjang terhadap diameter molekulnya kira-kira 100:1. Sifat serat ditentukan oleh struktur makromolekul dan teknik produksinya. Supaya dapat dibuat menjadi serat, polimer harus memenuhi persyaratan sebagai berikut:

o Polimer harus linier dan mempunyai berat molekul lebih dari 10. 000,

tetapi tidak boleh terlalu besar karena sukar untuk dilelehkan atau dilarutkan.

o Molekul harus simetris dan dapat mempunyai gugus-gugus samping yang

8

o Polimer harus memberi kemungkinan untuk mendapatkan derajat orientasi

yang tinggi, yang dengan cara penarikan mempunyai kekuatan serat yang tinggi dan kurang elastik.

o Polimer harus mempunyai gugus polar yang letaknya teratur untuk

mendapatkan kohesi antar molekul yang kuat dan titik leleh yang tinggi.

Dengan ditemukannya beberapa macam serat sintetis, perkembangan selanjutnya diarahkan pada memperbaiki cara pembuatan dan pengubahan bahan serat untuk mendapatkan kualitas hasil akhir yang lebih baik. Serat poliamida (nilon) mempunyai banyak jenis antara lain: nilon 66, nilon 6, nilon 610, nilon 7, nilon 11 (krislan). Nomor yang ada di belakang nama nilon menunjukkan jumlah atom karbon monomer pembentuknya.

Elastomer (karet)

Proses lain yang sering terjadi pada gabungan reaksi dengan reaksi adisi atau reaksi kondensasi merupakan gabungan/ikatan bersama dari banyak rantai polimer. Hal ini disebut ikatan silang, dan ikatan silang ini memberikan kekuatan tambahan terhadap polimer. Pada tahun 1844, Charles Goodyear telah menemukan bahwa lateks dari pohon karet yang dipanaskan dengan belerang dapat membentuk ikatan silang antara rantai-rantai hidrokarbon di dalam lateks cair. Karet padat yang dibentuk dapat digunakan pada ban dan bola-bola karet. Proses ini disebut vulkanisasi, untuk menghormati dewa Romawi yang bernama Vulkan.

Kekuatan rantai dalam elastomer (karet) terbatas, akibat adanya struktur jaringan, tetapi energi kohesi harus rendah untuk memungkinkan peregangan.

9 Contoh elastomer yang banyak digunakan adalah poli (vinil klorida), polimer stirena-butadiena-stirena (SBS) merupakan jenis termoplastik elastomer.

Plastik

Meskipun istilah plastik dan polimer seringkali dipakai secara sinonim, namun tidak berarti semua polimer adalah plastik. Plastik merupakan polimer yang dapat dicetak menjadi berbagai bentuk yang berbeda. Umumnya setelah suatu polimer plastik terbentuk, polimer tersebut dipanaskan secukupnya hingga menjadi cair dan dapat dituangkan ke dalam cetakan. Setelah penuangan, plastik akan mengeras jika plastik dibiarkan mendingin.

Sifat plastik pada dasarnya adalah antara serat dan elastomer. Jenis plastik dan penggunaannya sangat luas. Plastik yang banyak digunakan berupa lempeng, lembaran dan film. Ditinjau dari penggunaannya plastic digolongankan menjadi dua yaitu plastik keperluan umum dan plastic untuk bahan konstruksi (engineering plastics).

Plastik mempunyai berbagai sifat yang menguntungkan, yaitu: (Azizah, 2004)

1) Umumnya kuat namun ringan.

2) Secara kimia stabil (tidak bereaksi dengan udara, air, asam, alkali dan berbagai zat kimia lain).

3) Merupakan isolator listrik yang baik.

4) Mudah dibentuk, khususnya dipanaskan.

5) Biasanya transparan dan jernih. 6) Dapat diwarnai.

10 2.3Sifat Mekanik Polimer

Polimer memiliki beberapa sifat mekanik, yaitu : (Stevens, 2001) 2.3.1. Kekuatan (Strength)

Kekuatan merupakan salah satu sifat mekanik dari polimer. Ada beberapa macam kekuatan dalam polimer, diantaranya yaitu:

A. Tensile strength

Kekuatan tarik mengacu kepada ketahanan terhadap tarikan. Kekuatan tarik penting untuk polymer yang akan ditarik. (Stevens, 2001)

B. Compressive strength

Kekuatan kompresif adalah kebalikan dari kekuatan tarik; yang merupakan ukuran sampai dimana suatu sampel bisa ditekan sebelum rusak. (Stevens, 2001)

C. Flexural strength

Kekuatan fleksur adalah ukuran dari ketahanan terhadap patahan, ketika suatu sampel ditekuk (difleks). Polimer mempunyai flexural strength jika dia kuat saat dibengkokkan. (Stevens, 2001)

D. Impact strength

Kekuatan impak adalah ukuran dari keuletan – bagaimana suatu sampel akan menahan pukulan stress yang tiba – tiba, seperti pukulan palu. (Stevens, 2001)

E. Fatigue

Kelelahan merupakan ukuran bagaimana suatu sampel bisa menahan aplikasi berulang dari tegangan tarik, fleksur, atau kompresif. (Stevens, 2001)

11 2.3.2. Elongation

Semua jenis kekuatan memberitahu kita berapa tegangan yang dibutuhkan untuk mematahkan sesuatu, tetapi tidak memberitahu kita tentang apa yang terjadi pada sampel kita saat kita mencoba untuk mematahkannya, itulah kenapa kita mempelajari elongation dari polimer. Elongasi merupakan salah satu jenis deformasi. Deformasi merupakan perubahan ukuran yang terjadi saat material di beri gaya. % elongasi adalah panjang polimer setelah di beri gaya (L) dibagi dengan panjang sampel sebelum diberi gaya (Lo) kemudian dikalikan 100%. Elongation-to-break (ultimate elongation) adalah regangan pada sampel pada saat sampel patah. Elastomer memiliki ultimate elongation yang tinggi. (Stevens, 2001)

2.3.3. Modulus

Modulus merupakan perbandingan tegangan terhadap perpanjangan atau ukuran ketahanan terhadap tegangan tarik. Modulus mempunyai satuan yang sama dengan tegangan (MPa). (Stevens, 2001)

2.3.4. Ketangguhan (Toughness)

Ketangguhan adalah pengukuran sebenarnya dari energi yang dapat diserap oleh suatu material sebelum material tersebut patah. Pengukuran di bawah kurva stress-strain menunjukkan toughness (ketangguhan). Caranya spesimen ditempatkan pada suatu pemegang dengan salah satu ujungnya vertical di atas pemegang. Suatu pendulum dengan bobot dan sudut tertentu diayunkan pada spesimen sampai terjadi patahan. (Wirjosentono, 1995)

12 2.4. Pemanfaatan Polimer

Banyak polimer yang telah dikenal dan secara umum digunakan dalam kehidupan sehari-hari yaitu : (Stevens, 2001, hal 34)

1. Polyethylene (PE)

Biasanya digunakan untuk botol, drum, pipa, saluran, lembaran, film, isolasi kawat dan kabel, perabotan, bahan pelapis, lapisan pengemas, dll. 2. Polypropylene (PP)

Biasanya digunakan untuk bagian – bagian mobil dan perkakas, tali, anyaman, dan karpet.

3. Polystyrena (PS)

Digunakan untuk bahan pengemas (busa dan film), isolasi busa, perkakas, perabotan rumah, dan barang mainan.

4. PVC

PVC (polivinilklorida) biasanya digunakan untuk membuat pipa, selang, pelapis lantai, isolasi kawat dan kabel.

5. Teflon

Teflon atau politetrafluoroetilena memiliki sifat yang tahan terhadap bahan kimia dan panas, sehingga seringkali digunakan untuk pelapis tangki atau panci anti lengket.

6. Akrilat (flexiglass)

Beberapa polimer dibuat dari asam akrilat sebagai monomernya. Polimetilmetakrilat atau flexiglass merupakan plastik bening, keras tetapi ringan. Polimer jenis ini banyak digunakan untuk kaca jendela pesawat terbang dan mobil.

13 7. Bakelit

Bakelit banyak digunakan untuk alat-alat listrik. 8. Polyester

Poliester dibentuk dari monomer-monomer ester. Salah satu contoh polimer ini adalah dakron. Dakron digunakan sebagai serat tekstil. Selain dakron dikenal pula Mylar, yang digunakan sebagai pita perekam magnetik

9. Polyurethanes

Polyurethanes banyak digunakan untuk produk-produk yang terbuat dari foam, serat, dan yang digunakan untuk elastomer dan pelapis (coating). Aplikasinya dalam kehidupan sehari-hari misalnya untuk pembuatan wadah dari foam, untuk industri garmen, untuk aplikasi bahan bangunan dan sebagainya.

10. Karet alam dan karet sintetis

Karet diperoleh dari getah pohon karet (lateks). Karet alam merupakan polimer isoprena. Karet sintetis terdiri dari beberapa macam, misalnya polibutadiena, polikloroprena dan polistirena. Karet sintetis yang telah banyak dikenal yaitu SBR. SBR terdiri dari monomer stirena dan 1,3-butadiena, banyak digunakan untuk pembuatan ban mobil.

14 2.5. Bahan Baku

a. Polyprophylene (PP)

Polipropilena atau polipropena (PP) adalah sebuah yang dibuat ole diantaranya pengemasan, karpet), alat tulis, berbagai tipe wadah terpakaikan ulang serta bagian plastik, perlengkapan labolatorium polimer. Polimer adisi yang terbuat dari propilena monomer, permukaannya tidak rata serta memiliki sifat resistan yang tidak biasa terhadap kebanyakan pelarut kimia, basa dan asam. Polipropena biasanya didaur-ulang, da

Kebanyakan polipropilena komersial merupakan isotaktik dan memiliki polietilena berdensitas tinggi; modulus Youngnya juga menengah. Melalui penggabungan partikel karet, PP bisa dibuat menjadi liat serta fleksibel, bahkan di suhu yang rendah. Hal ini membolehkan polipropilena digunakan sebagai pengganti berbagai plastik teknik, seperti permukaan yang tak rata, seringkali lebih kaku daripada beberapa plastik yang lain, lumayan ekonomis, dan bisa dibuat translusen (bening) saat tak berwarna tapi tidak setranspara dibuat buram dan/atau berwarna-warni melalui penggunaan pigmen, Polipropilena memiliki resistensi yang sangat bagus terhadap kelelahan (bahan).

15 Kebanyakan barang dari plastik untuk keperluan medis atau labolatorium bisa dibuat dari polipropilena karena mampu menahan panas di dalam autoklaf. Sifat tahan panas ini menyebabkannya digunakan sebagai bahan untuk membuat ketel (ceret) tingkat – konsumen. Wadah penyimpan makan yang terbuat dari PP takkan meleleh di dalam mesin cuci piring dan selama proses pengisian panas industri berlangsung. Untuk itulah, sebagian besar tong plastik untuk produk susu perahan terbuat dari propilena yang ditutupi dengan foil aluminium (keduanya merupakan bahan tahan-panas).

b. Polyethylene (PE)

Meliha melihat sifat fisik polietilena. Temperatur titik tersebut sangat bervariasi bergantung pada tipe polietilena. Pada tingkat komersil, polietilena berdensitas menengah dan tinggi, titik lelehnya berkisar 120oC hingga 135oC. Titik leleh

polietilena berdensitas rendah berkisar 105oC hingga 115oC.

Kebanyakan LDPE, MDPE, dan HDPE mempunyai tingkat resistansi kimia yang sangat baikdan tidak larut pada temperatur ruang karena sifat kristalinitas mereka. Polietilena umumnya bisa dilarutkan pada temperatur yang tinggi dalam

Polietilena terdiri dari berbagai jenis berdasarkan kepadatan dan percabangan molekul. Sifat mekanis dari polietilena bergantung pada tipe percabangan, struktur kristal, dan berat molekulnya.

16

o HDPE dicirikan dengan densitas yang melebihi atau sama dengan 0.941

g/cm3. HDPE memiliki derajat rendah dalam percabangannya dan

memiliki kekuatan antar molekul yang sangat tinggi dan kekuatan tensil. HDPE bisa diproduksi denga botol susu, botol/kemasan deterjen, kemasan margarin, pipa air, dan tempat sampah.

o MDPE dicirikan dengan densitas antara 0.926–0.940 g/cm3. MDPE bisa diproduksi dengan katalis kromium/silika, katalis Ziegler-Natta, atau katalis metallocene. MDPE memiliki ketahanan yang baik terhadap tekanan dan kejatuhan. MDPE biasa digunakan pada pipa gas.

o LDPE dicirikan dengan densitas 0.910–0.940 g/cm3. LDPE memiliki derajat tinggi terhadap percabangan rantai panjang dan pendek, yang berarti tidak akan berubah menjadi struktur kristal. Ini juga mengindikasikan bahwa LDPE memiliki kekuatan antar molekul yang rendah. Ini mengakibatkan LDPE memiliki kekuatan tensil yang rendah. LDPE diproduksi dengan

c. Polystyrene (PS)

Polistirena adalah sebuah ruangan, polistirena biasanya bersifat yang lebih tinggi. Polistirena padat murni adalah sebuah plastik tak berwarna, keras dengan fleksibilitas yang terbatas yang dapat dibentuk menjadi berbagai

17 macam produk dengan detil yang bagus. Penambahan karet pada saat polimerisasi dapat meningkatkan fleksibilitas dan ketahanan kejut. Polistirena jenis ini dikenal dengan nama High Impact Polystyrene (HIPS). Polistirena murni yang transparan bisa dibuat menjadi beraneka warna melalui proses compounding. (http://id.wikipedia.org/wiki/Polistirena)

Karakteristik polistirena, yaitu : (Mujiarto, 2005) 1. Sifat mekanis

Sifat-sifat mekanis yang menonjol dari bahan ini adalah kaku, keras, mempunyai bunyi seperti metallic bila dijatuhkan.

2. Ketahanan terhadap bahan kimia

Ketahanan PS terhadap bahan-bahan kimia umumnya tidak sebaik ketahanan yang dipunyai oleh PP atau PE. PS larut dalam eter, hidrokarbon aromatic dan chlorinated hydrocarbon. PS juga mempunyai daya serap air yang rendah, dibawah 0,25 %.

3. Abrasion resistance

PS mempunyai kekuatan permukaan relative lebih keras dibandingkan dengan jenis termoplastik yang lain. Meskipun demikian, bahan ini mudah tergores.

4. Transparansi

Sifat optis dari PS adalah mempunyai derajat transparansi yang tinggi, dapat melalui semua panjang gelombang cahaya (A 90%). Disamping itu dapat memberikan kilauan yang baik yang tidak dipunyai oleh jenis plastic lain, dimana bahan ini mempunyai indeks refraksi 1,592.

18 5. Sifat elektrikal

Karena mempunyai sifat daya serap air yang rendah maka PS digunakan untuk keperluan alat – alat listrik. PS foil digunakan untuk spacers, slot liners dan covering dari kapasitor, koil dan keperluan radar.

6. Ketahanan panas

PS mempunyai softening point rendah (90oC) sehingga PS tidak

digunakan untuk pemakaian pada suhu tinggi, atau misalnya pada makanan yang panas. Suhu maksimum yang boleh dikenakan dalam pemakaian adalah 75oC. Disamping itu, PS mempunyai sifat konduktifitas panas yang rendah.

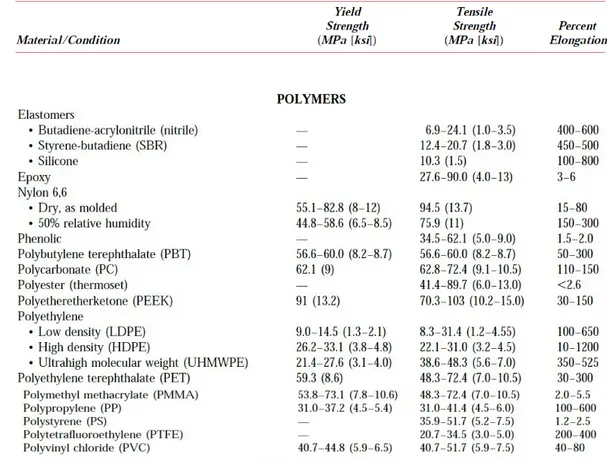

Tabel 2.1 Sifat Mekanis Polimer (Sumber : Callister, 2001)

19 2.6. Pengujian Sifat Mekanis

Penggunaan bahan polimer sebagai bahan teknik misalnya dalam industri suku cadang mesin, konstruksi bangunan dan transportasi, tergantung sifat mekanisnya, yaitu gabungan antara kekuatan yang tinggi dan elastisitas yang baik. Sifat mekanis yang khas ini disebabkan oleh adanya dua macam ikatan dalam bahan polimer, yaitu ikatan kimia yang kuat antara atom dan interaksi antara rantai polimer (Wirjosentono, 1995, hal 99).

Sifat mekanis biasanya dipelajari dengan mengamati sifat kekuatan tarik (σ) bila terhadap bahan diberikan tegangan. Secara praktis, kekuatan tarik diartikan sebagai besarnya beban maksimum (Fmaks) yang dibutuhkan untuk memutuskan spesimen bahan, dibagi dengan luas penampang. Karena selama dibawah pengaruh tegangan, spesimen mengalami perubahan bentuk (deformasi) maka definisi besarnya beban maksimum (Fmaks) yang dibutuhkan untuk memutuskan spesimen bahan dibagi dengan luas penampang mula-mula (Ao) (Wirjosentono, 1995, hal 99).

Secara matematis ditulis:

Dimana :

σmaks = kekuatan tarik (MPa)

Fmaks = gaya saat spesimen putus (N)

20 Hasil pengamatan sifat kekuatan tarik ini dinyatakan dalam bentuk kurva tegangan yakni nisbah beban dengan luas penampang (F/A) terhadap perpanjangan bahan (regangan) yang disebut dengan kurva tegangan-regangan. Bentuk kurva tegangan-regangan ini merupakan karakteristik yang menunjukkan indikasi sifat mekanis bahan yang lunak, keras, kuat, lemah, rapuh atau liat. Gambar 2.2. merupakan contoh kurva tegangan-regangan beberapa bahan. Tampak dari kurva yang ditunjukkan bahwa untuk jenis bahan yang berbeda akan memiliki kurva yang berbeda bergantung pada besar tegangan dan regangan masing-masing bahan.

Gambar 2.2 Sifat Material dari Kurva Tegangan Regangan Polimer Thermoplastik

21 Bila bahan polimer (elastis) dikenakan gaya tarikan dengan laju yang tetap, mula-mula kenaikan tegangan yang diterima bahan berbanding lurus dengan perpanjangan spesimen. Sampai dengan titik elastis bila mana tegangan dilepaskan maka spesimen akan kembali seperti bentuk semula, tetapi bila tegangan dinaikkan sedikit saja, akan terjadi perpanjangan yang besar. Kemiringan kurva pada keadaan ini disebut modulus atau kekakuan, sedangkan besarnya tegangan dan perpanjangan mencapai titik elastis ini masing-masing disebut tegangan yield dan kemuluran pada yield. Di atas titik elastis ini molekul-molekul polimer berorientasi searah dengan tarikan dan hanya memerlukan sedikit tegangan untuk menaikkan perpanjangan. Bila semua rantai polimer telah tersusun teratur, membentuk struktur kristalin, bahan menjadi lebih liat dan diperlukan tegangan yang lebih besar untuk menaikkan perpanjangan. Akhirnya bahan akan terputus bila bila tegangan telah melampaui gaya interaksi total antar segmen. Perpanjangan dan tegangan pada saat bahan terputus ini masing-masing disebut kemuluran ε dan kekuatan tarik akhir σt (Wirjosentono, 1995, hal 100).

Laju mulur (ε) didefinisikan sebagai perbandingan pertambahan

panjang dengan panjang mula-mula yang dinyatakan dalam persen. Secara matematis ditulis:

Dimana :

ε = kemuluran (%)

L1 = panjang spesimen setelah tarikan (mm)

22 2.7. Pencampuran

Pencampuran adalah proses mengurangi ketidak – homogenan bahan untuk menghasilkan produk sesuai yang diinginkan. Ketidak – homogen bisa berupa konsentrasi, fasa, atau temperatur. Memiliki efek juga terhadap aliran massa, reaksi, dan sifat produk (Paul, 2004). Pencampuran ini dimaksudkan untuk membuat sifat bahan campuran yang seragam dan juga menjaga batas keseragaman yang diinginkan pada keadaan yang optimal sejak proses pencampuran. Tingkat keseragaman diperoleh berdasarkan sifat alami (dasar) dari setiap komponen campuran dan teknik pencampurannya serta pengaruh kondisi.

Proses ini merupakan hal yang utama untuk kesuksesan manufaktur suatu produk. Jika proses pencampuran ini gagal memproduksi syarat produk yang diinginkan, seperti kualitas atau kondisi fisik maka akan meningkatkan biaya produksi. Dan kemungkinan penjualan produk akan tertunda atau batal karena memerlukan waktu untuk memperbaiki masalah pencampuran ini. (Paul, 2004)

• Two Roll Mill

Two-roll mill terdiri dari dua buah roll horizontal yang paralel dan berputar pada arah yang berbeda. Jarak antara kedua roll dibuat dengan jarak tertentu sehingga dapat diatur/distel karena memiliki bantalan blok pada sisi bagian depan secara berlawanan dengan setelan screw. Roll balik berputar lebih cepat ketimbang roll maju sesuai perbandingan yang disebut ”friction ratio”. Friction rasio yang tinggi digunakan untuk menyaring campuran. Putaran roll menarik campuran kearah jepitan, yang merupakan pembersih pada roll.

23 Gambar 2.3 Proses pencampuran pada mesin two roll mill

• Internal Mixer

Alat penekan bertekanan tinggi seperti internal mixer digunakan untuk memanaskan dan mestabilkan perubahan campuran. Alat ini terdiri dari dua buah rotor horizontal yang terbungkus. Kerja yang dilakukan mesin ini terjadi antar rotor dan antara rotor dengan jaket. Bentuk rotor ini menyerupai bentuk mesin pencampur axial sepanjang arah maju. Campuran masuk ke ruang pencampur melalui saluran masuk vertikal yang ditempatkan pada pengarah penekan yang bergerak secara hidrolik. Permukaan penekan sebelah bawah merupakan bagian dari ruang pencampuran. Campuran yang sudah merata disalurkan melalui bagian bawah dinding ruang pencampuran. Terdapat rongga yang kecil antara kedua rotor yang biasanya dijalankan pada kecepatan yang berbeda antara rotor dan dinding ruang pencampuran.

24 2.8. Jenis – Jenis Mesin Plastik Molding

Berdasarkan Material Plastik yang digunakannya Plastic Molding dapat dibedakan atas beberapa jenis, yaitu: (Hartomo, 1993)

1. Injection Molding 2. Blowing molding. 3. Compression molding. 4. Extrusion molding. 5. Rotational molding. 6. Calendering.

Metode Injection Molding

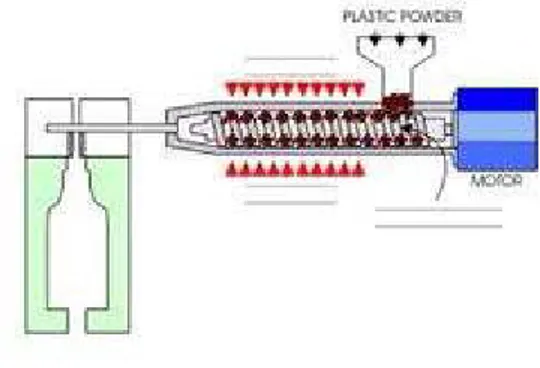

Proses injection molding merupakan proses yang sering digunakan dalam industry manufaktur plastic. Termoplastik dalam bentuk butiran atau bubuk ditampung dalam sebuah hopper kemudian turun ke dalam (karena gaya gravitasi) dimana ia dilelehkan oleh pemanas yang terdapat di dinding barrel dan oleh gesekan akibat perputaran sekrup injeksi. Plastik yang sudah meleleh diinjeksikan oleh sekrup injeksi (yang juga berfungsi sebagai plunger) melalu sudah dingin dan mengeras dikeluarkan dari cetakan oleh pendorong hidrolik yang tertanam dalam rumah cetakan selanjutnya diambil oleh manusia atau menggunaka dalam barrel terjadi proses pelelehan plastik sehingga begitu produk dikeluarkan dari cetakan dan cetakan menutup, plastik leleh bisa langsung diinjeksikan. (http://id.wikipedia.org/wiki/Injection_molding)

25 Gambar 2.5 Unit Mesin Injcetion Moulding (Mervat, 2010)

Terdapat tiga bagian utama dalam mesin injection molding, yaitu :

1. Clamping Unit

Merupakan tempat untuk menyatukan molding. Clamping system sangat kompleks, dan di dalamnya terdapat mesin molding (cetakan), dwelling untuk memastikan molding terisi penuh oleh resin, injection untuk memasukkan resin melalui sprue pendingin, ejection untuk mengeluarkan hasil cetakan plastik.

2. Plasticizing Unit

Merupakan bagian untuk memasukan pellet plastik (resin) dan pemanasan. Bagian dari Plasticizing unit: Hopper untuk mamasukkan resin; Screw untuk mencampurkan material supaya merata, Barrel, Heater, dan Nozzle.

3. Drive Unit

Unit untuk melakukan kontrol kerja dari Injection Molding, terdiri dari Motor untuk menggerakan screw, piston injeksi menggunakan Hydraulic system (sistem pompa) untuk mengalirkan fluida dan menginjeksi resin cair ke molding.

26 Gambar 2.6 Proses Injection Molding (Kazmer, 2005)

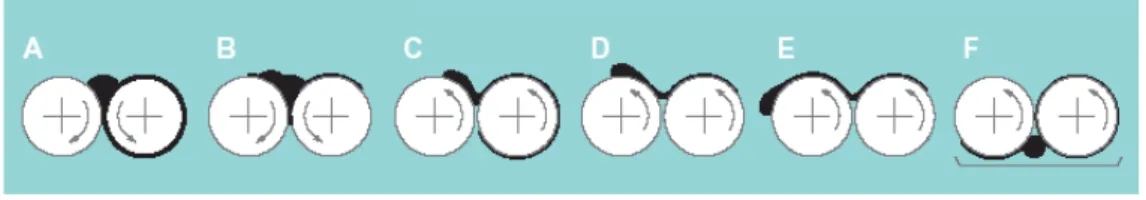

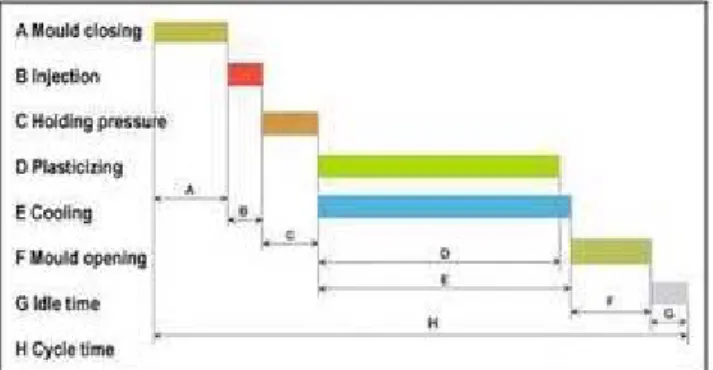

27 Proses kerja mold injeksi berkisar antara 35 detik yang terdiri atas beberapa tahap seperti kedua gambar dibawah ini : (Mervat, 2010)

28 Jendela proses atau juga disebut indikator seberapa jauh kita bisa memvariasikan proses dan masih bisa membuat produk yang memenuhi syarat. Idealnya jendela proses cukup lebar sehingga bisa mengakomodasi variasi alami yang terjadi selama proses injeksi. Jika jendela proses terlalu sempit maka ada risiko menghasilkan produk yang cacat akibat variasi proses injeksi berada di luar jendela. Jendela proses berbeda-beda untuk tiap resin karena masing-masing resin memiliki titik leleh (temperatur transisi gelas, Tg) yang berbeda-beda. (http://id.wikipedia.org/wiki/Injection_molding)

Jika tidak meleleh dan jika meleleh maka memerlukan tekanan injeksi yang sangat tinggi. Jika tekanan injeksi terlalu tinggi maka akan menimbulkan flash atau burr pada garis pemisah cetakan akibat gaya cekam kecil dari tekanan injeksi. (http://id.wikipedia.org/wiki/Injection_molding)

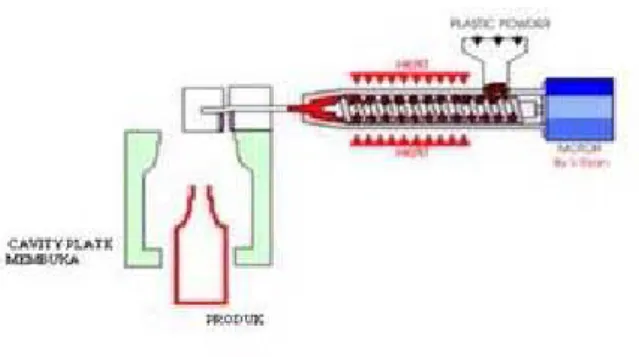

Metode Blow Molding

Blow molding merupakan suatu metode mencetak benda kerja berongga dengan cara meniupkan atau menghembuskan udara kedalam material/bahan yang menggunakan cetakan yang terdiri dari dua belahan mold yang tidak menggunakan inti (core) sebagai pembentuk rongga tersebut. Digunakan untuk membuat barang termoplastik lengkung – cembung, misalnya botol. Dikenal 2 macam blow molding, yaitu : ekstrusi dan injeksi (Hartomo, 1993, hal 13).

Blow molding ekstrusi terdiri dari pelelehan resin, membentuk hollow tube, kemudian ditiup. Ketiga tahap itu berjalan serentak. Segera dilontarkan bila sudah dingin, seraya dibuang potongan sisa di mulut botol. Biasanya cetakan

29 bergerak relative terhadap dienya. Ada juga yang cetakannya tetap, hollow tube dipotong dan dipindah ke cetakan oleh robot (Hartomo, 1993, hal 13).

Blow molding injeksi dipakai untuk membuat wadah kecil di bawah 3 liter. Tahap cetak injeksinya dapat pada mesin terpisah atau pada satu mesin terpadu (Hartomo, 1993, hal 14).

Proses blow molding (pembuatan gelas/botol) seperti gambar dibawah ini :

1. Proses Pengisian butiran Plastik dari Hopper kedalam Heater. Oleh motor

Screw berputar sambil menarik butiran plastik mengisi ruang Heater.

Gambar 2.8 Proses Pengisian Butiran Plastik

2. Proses pemanasan butiran plastik kedalam heater. Setelah butiran plastic

meleleh dan membentuk seperti pasta maka plastik diinjeksikan ke dalam mold.

30 3. Proses peniupan udara. Saat plastik menempel pada dinding mold seperti pada tahap kedua maka udara dengan tekanan tertentu ditiupkan ke dalam mold.

Gambar 2.10 Proses Peniupan Udara

4. Proses pengeluaran produk. Produk dikeluarkan setelah produk dingin dengan cara salah satu cavity plate membuka.

Gambar 2.11 Proses Pengeluaran Produk

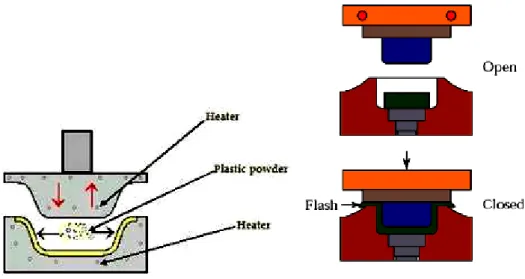

Metode Compression Molding

Compression molding (thermoforming) merupakan metode mold plastic dimana material plastik (compound plastic) diletakan ke dalam mold yang dipanaskan kemudian setelah material tersebut menjadi lunak dan bersifat plastis,

maka bagian atas dari die atau mould akan bergerak turun menekan material

31 maka akan menghasilkan reaksi kimia yang bisa mengeraskan material thermoplastik tersebut (Hartomo, 1993, hal 15).

Gambar 2.12 Metode Compression Molding (Colton, 2009)

Ada dua cara pokok thermoforming, yaitu forming vakum dan forming tekanan.

Forming vakum. Bahan termoplastik berupa lembaran lalu dipanaskan lalu dibentuk dengan mengurangi tekanan udara, di anratanya dengan cetakan. Pemanas didekatkan hingga plastic melunak, lalu pemanas dijauhkan, dilakukan vakum. Salah satu daya tarik vakum adalah tidak diperlukannya tekanan tinggi sehingga cetakan tidak usah kuat. Aluminium bisa digunakan pada proses ini karena mudah dibentuk dan daya hantar panas baik (Hartomo, 1993, hal 15).

Forming tekanan. Ini serupa dengan yang vakum, hanya saja bukan vakum di bawah lembaran, melainkan tekanan di atas lembaran yang digunakan (Hartomo, 1993, hal 16).

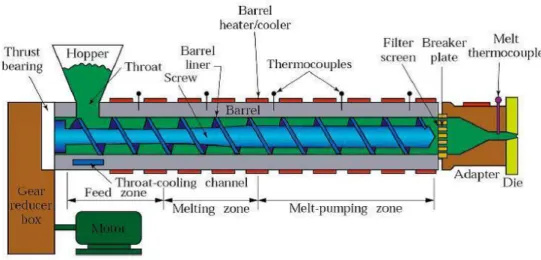

32 Metode Extrusion Molding

Extrusion molding suatu proses pembentukan plastic secara continue yang menggunakan mesin ektruder dan material yang akan dibentuk akan berupa bentukan profil tertentu yang panjang, seperti pipa, batang, lembaran, film, filament, pelapis kabel listrik, dll. Plastic berbentuk butiran atau bubuk dimasukkan lewat corong, didorong ke screw baja. Dialirkan ke sepanjang barrel dan dipanaskan. Kedalaman lekukan screw semakin berkurang untuk memadatkan bahannya. Pada ujung ekstruder, lelehan melalui die, menghasilkan ekstrudat dengan bentuk sesuai yang dikehendaki. Screw yang sesuai untuk mengektrusi kebanyakan termoplastik digerakkan oleh motor listrik lewat roda gigi. (Hartomo, 1993, hal 8)

Gambar 2.13 Metode Extrusion Molding (Colton, 2009)

Keluaran extruder dipengaruhi oleh : (Hartomo, 1993, hal 10)

1. Ukuran dan desain screw (diameter lebih besar, keluaran banyak). 2. Kecepatan screw (makin tinggi putaran, makin banyak).

33

3. Tekanan head (tekanan membesar mengurangi keluaran, tetapi lelehannya

lebih baik).

4. Viskositas atau tahanan alir polimernya.

Berikut ini proses extrusion molding :

1. Butiran kecil material plastik oleh gerakan srew dimasukkan ke dalam silinder heater dipanaskan untuk diubah menjadi material kental seperti pasta.

Gambar 2.14 Pemanasan Plastik

2. Didalam silinder heater atau pemanas, butiran plastik berubah menjadi cair, lalu dengan tekanan tertentu dimasukkan melalui sebuah forming die (extruder head atau hole), yaitu suatu lubang dengan bentuk profill.

Gambar 2.15 Proses Pencetakan

3. Produk ditarik atau dikeluarkan dan diterima oleh sebuah conveyor dan

dijalankan/ditarik sambil didingikan, sehingga profil yang terbentuk akan mengeras.

34 Gambar 2.16 Proses Pengeluaran Produk

Berikut ini contoh produk-produk yang dihasilkan dengan extrution molding.

Gambar 2.17 Produk Yang Dihasilkan dengan Extrution Molding

Kebanyakan die didesain berdasarkan pengalaman agar memberikan bentuk sesuai, kemudian diikuti dengan unit – unit sizing yang menyempurnakan bentuk ekstrudat sekuler dari die. Bila bentuk telah tepat, harus segera didinginkan. Misalnya dilewatkan pada bak air dingin. Begitu bahan plastic muncul dari die, bahan panas, lunak dan mudah dibentuk. Jadi begitu ekstrusi terbentuk, harus segera diambil dan dijaga bentuk dan ukurannya. Pendinginan dengan udara atau air dapat membantu. (Hartomo, 1993)

35 Metode Rotational Molding

Mencakup pemanasan dan pemutaran bahan thermoplastic dalam cetakan tertutup sekitar dua sumbu yang saling tegak. Putaran itu membagikan muatan bahan plastiknya ke dinding dalam cetakan, yang masing – masing kemudian mengalami pendinginan. Produknya komponen lengkung/lekuk. (Hartomo, 1993, hal 14)

Gambar 2.18 Metode Rotational Molding (Colton, 2009)

Ada tiga tahap utama, yaitu : (Hartomo, 1993, hal 14)

1. Pemuatan sejumlah bahan ke cetakan dan mengklem ke kerangka spider

2. Pemanasan cetakan dan isinya dalam oven secara seragam, serentak

cetakannya diputar sesuai konfigurasi cetakan, dengan kecepatan cermat (sesuai kedua sumbunya) sehingga pelapisannya merata.

3. Pendinginan cetakan dalam ruang yang dialiri udara, uap air, semprotan air, dengan tetap diputar agar pendinginan merata.

36 Metode Calendering

Calendering adalah cara membuat film atau lembaran plastic dengan menekannya lewat celah/sela atau nip antara dua silinder yang berputar lawan arah. Di bidang polimer diterapkan pertama kali untuk mencampurkan aditif pada karet. PVC merupakan plastic yang paling sering dicalender, biasa disebut plastic vinil. Film vinil sering dilaminasikan pada tenunan untuk tenda, sepatu, pelapis lantai, dll. (Hartomo, 1993, hal 18)

Gambar 2.19 Metode Calendering (Colton, 2009)

2.9. Parameter Proses Injection Molding

Untuk memperoleh benda cetak dengan kualitas hasil yang optimal, perlu mengatur beberapa parameter yang mempengaruhi jalannya proses produksi tersebut. Parameter- parameter suatu proses tentu saja ada yang berperan sedikit dan adapula yang mempunyai peran yang signifikan dalam mempengaruhi hasil produksi yang diinginkan. Biasanya orang perlu melakukan beberapa kali percobaan hingga ditemukan parameter-parameter apa saja yang cukup berpengaruh terhadap produk akhir benda cetak. (Firdaus, 2002)

37 Adapun parameter-parameter yang berpe- ngaruh terhadap proses produksi plastik melalui metoda injection molding adalah: (Rosato, 2000)

Temperatur leleh (melt temperature)

Adalah batas temperatur dimana bahan plastik mulai meleleh kalau diberikan enegi panas.

Batas tekanan (pressure limit)

Adalah batas tekanan udara yang perlu diberikan untuk menggerakkan piston guna menekan bahan plastik yang telah dilelehkan. Terlalu rendah tekanan, maka bahan plastik kemungkinan tidak akan keluar atau terinjeksi ke dalam cetakan. Akan tetapi jika tekanan udara terlalu tinggibdapat mengakibatkan tersemburnya bahan plastik dari dalam cetakan dan hal ini akan berakibat proses produksi menjadi tidak efisien.

Waktu tahan (holding time)

Adalah waktu yang diukur dari saat temperatur leleh yang di-set telah tercapai hingga keseluruhan bahan plastik yang ada dalam tabung pemanas benar-benar telah meleleh semuanya. Hal ini dikarenakan sifat rambatan panas yang memerlukan waktu untuk merambat ke seluruh bagian yang ingin dipanaskan. Dikhawatirkan jika waktu tahan ini terlalu cepat maka sebagian bahan plastik dalam tabung pemanas belum meleleh semuanya, sehingga akan mempersulit jalannya aliran bahan plastik dari dalam nozzle.

Waktu penekanan (holding pressure)

Adalah durasi atau lamanya waktu yang diperlukan untuk memberikan tekanan pada piston yang mendorong plastik yang telah leleh. Pengaturan waktu

38 penekanan bertujuan untuk meyakinkan bahwa bahan plastik telah benar-benar mengisi ke seluruh rongga cetak. Oleh karenanya waktu penekanan ini sangat tergantung dengan besar kecilnya dimensi cetakan (mold). Makin besar ukuran cetakan makin lama waktu penekan yang diperlukan.

Temperatur cetakan (mould temperature)

Yaitu temperatur pemanasan awal cetakan sebelum dituangi bahan plastik yang meleleh.

Kecepatan injeksi (injection rate)

Yaitu kecepatan lajunya bahan plastik yang telah meleleh keluar dari nozzle untuk mengisi rongga cetak. Untuk mesin-mesin injeksi tertentu kecepatan ini dapat terukur, tetapi untuk mesin-mesin injeksi sederhana kadang-kadang tidak dilengkapi dengan pengukur kecepatan ini.

Ketebalan dinding cetakan (wall thickness )

Menyangkut desain secara keseluruhan dari cetakan (moulding). Semakin tebal dinding cetakan, semakin besar kemungkinan untuk terjadinya cacat shrinkage.