i

PENGISIAN DAN PENGEPAKAN PRODUK SUSU

KEMASAN PADA MINI DCS BERBASIS PLC OMRON

CPM2A

Diajukan Untuk Memenuhi Salah Satu Syarat memperoleh Gelar Sarjana Teknik pada

Program Studi Teknik Elektro Jurusan Teknik Elektro

Fakultas Sains dan Teknologi Universitas Sanata Dharma

Disusun oleh: STENLY KADANG

NIM : 045114079

PROGRAM STUDI TEKNIK ELEKTRO

JURUSAN TEKNIK ELEKTRO

FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA

YOGYAKARTA

ii

ADMISSION AND PACKING DIARY PRODUCT IN MINI

DCS BASED ON PLC OMRON CPM2A

In partial fulfilment of the requirements

for the degree of Sarjana Teknik

Electrical Engineering Study Program

Electrical Engineering Department

Sience and Technologi Faculty Sanata Dharma University

By:

STENLY KADANG

NIM : 045114079

ELECTRICAL ENGINEERING STUDY PROGRAM

ELECTRICAL ENGINEERING DEPARTMENT

SCIENCE AND TECHNOLOGY FACULTY

SANATA DHARMA UNIVERSITY

YOGYAKARTA

2009

APLIKASI SCADA DALAM PROSES

PASTETTRISASI

PENGISIAN DAN PENGSPAKAN

PRODUK SUSU

KEMASAN PADA MINI I}CS BERBASIS PLC OMRON

CPM2A

Pembimbing I

Z-/"

B. Wud Harinio S.T., M.T.

Tanggal : l2Mwet2009

Pembimbing

tr

Tanggal : l2Metret2ffi9

APLIKASI SCADA DALAM PROSES PASTEURISASI

PENGISIAIY DAN PENGEPAKAN PRODUK SUSU

KEMASAN PADA MIhII DCS BERBASIS PLC OMRON

CPM2A

Disusun

oleh :

STTM,Y KADANG

IilM: O45ll{/0'79

Telah dipertahankan di depan panitia penguji Pada tanggal 18 Maret 2009

dan dinyaatakan memenuhi syarat

Susunan

Panitia Penguji :

Nama LengkapKetua

Sekretaris

Anggota

Anggota

Ir. Th. PrimaAri Setiyani,

M.T.

B. Wuri Harini, S.T.,

M.T.

A. Bayu

Primawan,

S.T.,

M.Eng.

Ir. Tjendro

Sains dan Teknologi

Saya

menyatakan

dengan

sesungguhnya

bahwa

tugas akhir ini tidak memuat

karya

atau bagian karya orang lain, kecuali yang telah disebutkan

dalam kutipan dan daftar

pustaka

sebagaimana

layaknya

karya ilmiah.

Yoryakartaa3Maret

2009

vi

Namun aku hidup, tetapi bukan lagi aku sendiri yang hidup,

melainkan Kristus yang hidup di dalam aku.

Dan hidupku yang kuhidupi sekarang di dalam daging, adalah

hidup oleh iman dalam Anak Allah yang telah mengasihi aku dan

menyerahkan diri-Nya untuk aku.

(Galatia 2:20)

I will follow YOU till the end

coz YOU are the reason

that I live

Teruntuk

Pribadi yang slalu setia mengasihiku, menerimaku, menjagai hidupku MY LORD JESUS, all for YOU

Bapak Ibu, tanda kasihku Kakak Adekku, tanda cintaku

Orang-orang yang kusayangi dan menyayangiku Dan

Yang bertanda

tangan dibawah ini saya malrasiswa

Universitas Sanata

Dharma :

Nama

: Stenly Kadang

Nomor Malrasiswa : 045114079

Demi pengembangan

ilmu pengetahuan,

saya memberikan

kepada Perpustakaan

Universitas Sanata

Dharma Karya Ilmiah saya yang berjudul :

APLIKASI SCADA DALAM PROSES PASTEURISASI PENGISIAN DAN

PENGEPAKAI\ PRODUK SUSU KEMASAI\T PADA MINI DCS BERBASIS

PLC OMRON CPM2A

beserta perangkat, yang diperlukan (bila ada). Dengan demikian saya memberikan kepada

Perpustakaan

Universitas Sanata Dharma hak untuk menyimpan, mengalihkan dalam bentuk

media lain, mengelolanya

dalam bentuk pangkalan dat4 mendistribusikan

secara

terbatas

dan

mempublikasikannya

di Internet atau media lain untuk kepentingan akademis tanpa perlu

meminta ijin daxi saya maupun memberikan

royalty kepada saya selama tetap mencantumkan

nama saya sebagai

penulis.

Demikianpernyataan

ini saya buat dengan sebenarnya.

Dibuat di Yogyakarta

Pada tanggal : L3Marct 2009

Yang menyatakan

ffi4

(Stenly Kadang)

vii

satu komponen di dalamnya adalah Programmable Logic Controller (PLC). Perkembangan teknologi PLC juga diikuti dengan semakin berkembangnya sistem pengontrol PLC, misalnya SCADA (Supervisory Control And Data Acquisition). Sistem pengontrolan menggunakan SCADA masih kurang dikenal masyarakat Indonesia karena mahalnya biaya investasi untuk sistem ini.

Aplikasi SCADA pada sistem pasteurisasi, pengisian dan pengepakan produk susu kemasan merupakan alternatif sistem pengontrol PLC sederhana dengan biaya yang terjangkau bagi masyarakat Indonesia. Program SCADA dibuat dengan menggunakan software visual basic 6.0. SCADA pada komputer akan mengontrol, mengawasi dan mengumpulkan data dari 3 buah PLC OMRON CPM2A. Setiap PLC akan mengontrol sebuah plant. Untuk menghubungkan komputer dan 3 buah PLC OMRON CPM2A digunakan konverter RS232-RS485 dan RS485-RS232.

Hasil pengamatan dan pengujian sistem dengan menggunakan program simulasi pada PLC menunjukkan SCADA dapat berfungsi dengan baik dalam mengontrol, membaca dan menyimpan data serta menampilkan kondisi plant. Secara keseluruhan tidak ada kesalahan dalam pengiriman dan penerimaan data antara komputer dengan PLC.

viii

Distributed Control System (DCS). One component of DCS is Programmable Logic Controller (PLC). The development of PLC technology is also followed by development of PLC control system for example SCADA (Supervisory Control And Data Acquisition). The control system with SCADA unfamiliar in Indonesian people, because the cost for this system is too high.

The aplication of SCADA for pasteurization, admission and packing diary product is an alternative of simple PLC control system which reachable cost for Indonesian people. SCADA program was built with software visual basic 6.0. In Computer, it will control, monitor, and collect data from 3 PLCs OMRON CPM2A. Each PLC will control a plant. RS232-RS485 and RS485-RS232 converter are used to connect computer and 3 PLCs OMRON CPM2A.

The result of system observation and testwith simulation program in PLC shows that SCADA can work well to contols, read and save data. It also can show the plant condition well. Overall there are no error in send or receive data between computer and PLC.

x

Puji syukur kepada Bapa di surga yang telah memberi berkat, hikmat dan kasih karunia-Nya, sehingga penulis dapat menyelesaikan skripsi yang berjudul APLIKASI SCADA DALAM PROSES PASTEURISASI PENGISIAN DAN PENGEPAKAN PRODUK SUSU KEMASAN PADA MINI DCS BERBASIS PLC OMRON CPM2A. Tugas Akhir ini disusun sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknik.

Pada proses penyusunan skripsi ini tidak lepas dari bantuan berbagai pihak. Oleh karena itu, pada kesempatan ini penulis ingin menyampaikan ucapan terima kasih yang sebesar-besarnya kepada :

1. Ibu B. Wuri Harini, S.T., M.T. sebagai dosen pembimbing I yang telah bersedia memberikan ide, saran, semangat, kesabaran, bimbingan dan waktu bagi penulis dalam menyelesaikan tugas akhir.

2. Bapak Ir. Tjendro sebagai pembimbing II yang telah bersedia memberikan ide, saran, dan bimbingan untuk penulis dalam menyelesaikan tugas akhir. 3. Bapak dan Ibu tercinta, kakakku Yudit dan adikku Stephen yang terus

menerus mendoakan dan memberi dorongan serta semangat untuk menyelesaikan skripsi ini. Terima kasih untuk segala cinta dan kasih sayang yang telah diberikan.

4. Dedek tersayang, yang setia mendoakan dan terus memberi semangat. Terimakasih atas kasih sayang, dan kesabaran bagi penulis. ”Un vero cavaliere non las cia mai una signora”.

xi

semangat yang diberikan dan hiburan saat jenuh dan stress di Lab TA. 6. Laboran TE Mas Broto, Mas Soer, Mas Mardie atas semua bantuanya

selama di Lab.

7. Semua saudara-saudaraku di PMK Apostolos terima kasih buat semuanya yang sudah diberikan.

8. Semua pihak yang tidak dapat disebutkan satu persatu di sini, atas perhatian, kebaikan dan bantuannya kepada penulis.

Penulis menyadari masih banyak kekurangan yang ada dalam tulisan ini, untuk itu kritik dan saran sangat kami harapkan demi kebaikan dan kemajuan tulisan ini. Akhirnya, semoga tulisan ini dapat memberi manfaat bagi siapapun yang memerlukannya.

Yogyakarta, 23 Maret 2009

xii

HALAMAN JUDUL (Bahasa Indonesia)... i

HALAMAN JUDUL (Bahasa Inggris)... ii

HALAMAN PERSETUJUAN... iii

HALAMAN PENGESAHAN ... iv

PERNYATAAN KEASLIAN KARYA ... v

HALAMAN PERSEMBAHAN ... vi

INTISARI ... vii

ABSTRACT... viii

LEMBAR PERNYATAAN PERSETUJUAN PUBLIKASI KARYA ILMIAH... ix

KATA PENGANTAR ... x

DAFTAR ISI... xii

DAFTAR GAMBAR ... xvi

DAFTAR TABEL... xxi

BAB I PENDAHULUAN 1.1 Latar Belakang ... 1 1.2 Pembatasan Masalah... 2 1.3 Tujuan Penelitian ... 3 1.4 Manfaat Penelitian ... 3 1.5 Metode Penelitian ... 3 1.6 Sistematika Penulisan ... 4

BAB II DASAR TEORI 2.1 DCS (Distributed Control Systems)... 5

xiii

2.2.2 Konfigurasi Sistem SCADA ... 10

2.3 PLC (Programmable Logic Controller) ... 11

2.3.1 PLC Omron CPM2A... 12

2.3.2 Struktur Memori PLC Omron CPM2A... 13

2.3.3 Komunikasi Host Link ... 15

2.4 Komunikasi Serial... 20

2.4.1 Komunikasi Serial RS 232... 20

2.4.2 Komunikasi Serial RS 485... 23

2.4.3 Perbandingan Komunikasi Serial RS 232 dengan RS 485 ... 24

2.5 Microsoft Visual Basic 6.0... 25

2.5.1 Komponen Integrated Development Environment ... 25

2.5.2 Unit kontrol VB ... 28

2.5.3 Pengaksesan port serial menggunakan MSComm ... 29

2.6 IC MAX 232 ... 29

2.7 IC MAX 491 ... 30

BAB III PERANCANGAN 3.1 Desain Sistem... 31

3.2 Perancangan Teknik Komunikasi antara PC dengan PLC... 35

3.2.1 Node Number PLC... 35

3.2.2 Mode Operasi PLC ... 35

3.2.3 Alamat Memori Data Monitor SCADA... 36

3.2.4 Alamat Memori Data Kontrol SCADA ... 39

xiv

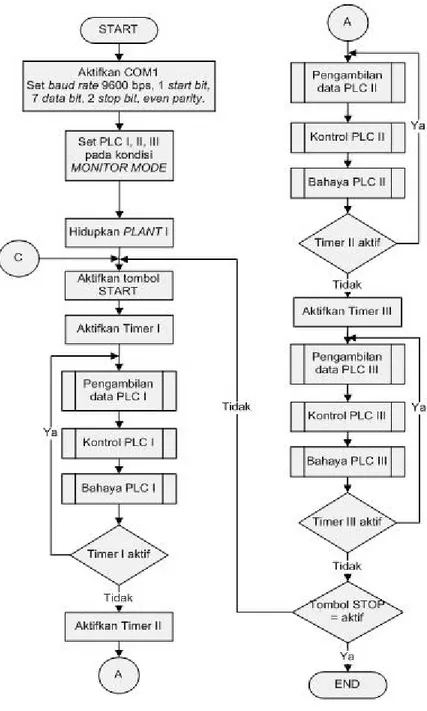

3.3 Perancangan Perangkat Lunak ... 42

3.3.1 Kerangka Utama ... 42

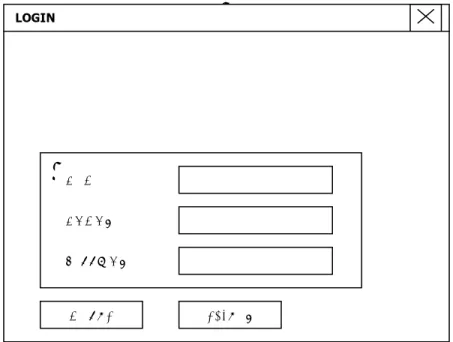

3.3.2 Form LOGIN ... 43

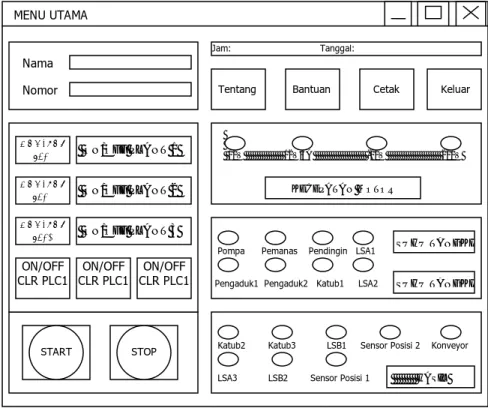

3.3.3 Form MENU UTAMA ... 44

3.3.4 Subroutine Pengambilan data, kontrol dan bahaya... 46

3.3.5 Subroutine Logout... 50

3.3.6 Form Menu TENTANG ... 51

3.4 Perancangan Perangkat Keras... 52

3.4.1 Konverter RS232-RS485 ... 52

3.4.2 Konverter RS485-RS232 ... 54

3.4.3 Konfigurasi koneksi PC dengan Konverter RS232-RS485 ... 55

3.4.4 Konfigurasi koneksi PLC dengan Konverter RS485-RS232... 56

BAB IV HASIL DAN PEMBAHASAN 4.1 Hasil Pengujian Program SCADA... 57

4.1.1 Pengamatan form LOGIN ... 57

4.1.2 Pengamatan form UTAMA... 58

4.1.3 Pengamatan form TENTANG... 78

4.1.4 Pengamatan isi memori PLC ... 79

4.2 Konverter RS232-RS485 dan onverter RS485-RS232 ... 83

4.2.1 Implementasi alat ... 83

4.2.2 Pengujian level tegangan RS232-RS485 ... 84

xv

5.2 Saran ... 88 DAFTAR PUSTAKA ... 89 LAMPIRAN PROSEDUR PENGGUNAAN PROGRAM ... L1 LAMPIRAN LIST PROGRAM ... L2 LAMPIRAN RANGKAIAN LENGKAP... L3 LAMPIRAN PROGRAM SIMULASI PLANT ... L4 LAMPIRAN DATA SHEET ... L5

xvi

Gambar 2.1 Sistem kendali terdistribusi... 5

Gambar 2.1 Diagram blok jaringan bus I/O... 7

Gambar 2.3 Aplikasi sistem SCADA pada proses produksi... 8

Gambar 2.4 Hierarki dari display grafis suatu MMI... 9

Gambar 2.5 Konfigurasi SCADA ... 11

Gambar 2.6 PLC Omron CPM2A... 12

Gambar 2.7 One-to-one communication... 16

Gambar 2.8 One-to-N communication... 16

Gambar 2.9 Blok diagram prosedur host link communication PLC CPM2A... 17

Gambar 2.10 Format command frame ... 18

Gambar 2.11 Format response frame... 18

Gambar 2.12 FCS calculation range ... 20

Gambar 2.13 Contoh perhitungan FCS... 20

Gambar 2.14 Level tegangan RS232 pengiriman huruf ‘A’ tanpa bit paritas ... 21

Gambar 2.15 Konektor DB-9... 21

Gambar 2.16 Sinyal dari pemancar (driver) dan penerima (receiver )... 23

Gambar 2.17 Tampilan pemilihan model aplikasi ... 25

Gambar 2.18 MenuBar... 25

Gambar 2.19 Toolbar... 26

Gambar 2.20 ToolBox ... 26

Gambar 2.21 Form Designer ... 26

xvii

Gambar 2.25 IC MAX 232 tampak atas ... 29

Gambar 2.26 Rangkaian IC MAX 232 ... 30

Gambar 2.27 Konfigurasi pin dan operating circuit MAX 491 ... 30

Gambar 3.1 Blok Diagram Sistem ... 32

Gambar 3.2 Plant 2 ... 33

Gambar 3.3 Plant 3 ... 34

Gambar 3.4 Command frame untuk mengubah mode operasi PLC... 36

Gambar 3.5 Command frame untuk membaca isi memori DM... 41

Gambar 3.6 Command frame untuk menulis memori HR ... 41

Gambar 3.7 Diagram alir program SCADA secara umum ... 43

Gambar 3.8 Diagram alir proses login ... 43

Gambar 3.9 Tampilan Form LOGIN ... 44

Gambar 3.10 Tampilan Form Utama... 45

Gambar 3.11 Pengambilan data dan kontrol dan bahaya... 47

Gambar 3.12 Diagram alir pengambilan data PLC I,II dan III ... 48

Gambar 3.13 Diagram alir pengiriman command frame pada PLC ... 48

Gambar 3.14 Diagram alir pembacaan respon frame pada PLC ... 49

Gambar 3.15 Diagram alir kontrol PLC I, II dan III... 49

Gambar 3.16 Diagram alir Bahaya PLC I, II dan III ... 50

Gambar 3.17 Diagram alir proses logout ... 51

Gambar 3.18 Tampilan Form TENTANG... 51

Gambar 3.19 Diagram alir menu help... 52

xviii

Gambar 3.23 Perancangan rangkaian konverter RS485-RS232 ... 54

Gambar 3.24 Konfigurasi koneksi antara PC dengan konverter RS232-RS485 ... 55

Gambar 3.25 Konfigurasi koneksi antara PLC dengan konverter RS485-RS232 ... 56

Gambar 4.1 Tampilan form LOGIN ... 58

Gambar 4.2 Tampilan form UTAMA ... 59

Gambar 4.3 Pesan kontrol 1... 65

Gambar 4.4 Pesan kontrol 2... 65

Gambar 4.5 Pesan kontrol 3... 65

Gambar 4.6 Tampilan tombol kontrol awal... 66

Gambar 4.7 Pesan informasi kontrol awal ... 66

Gambar 4.8 Tampilan tombol kontrol koneksi berhasil ... 67

Gambar 4.9 Pesan informasi selesai koneksi PC dengan PLC ... 67

Gambar 4.10 Tombol OFFCLR1 aktif... 67

Gambar 4.11 Pesan-pesan informasi untuk menyalakan tombol OFFCLR... 68

Gambar 4.12 Kondisi tombol kontrol utama dan pesan informasi ”PLANT2 belum dinyalakan”... 68

Gambar 4.13 Kondisi tombol kontrol utama dan pesan informasi ”Matikan PLANT2 ”... 69

Gambar 4.14 Kondisi tombol kontrol utama dan pesan informasi ” Matikan PLANT2 dan PLANT3” ... 69

Gambar 4.15 Kondisi tombol kontrol utama dan pesan informasi ” Tidak dapat keluar dari program. Tombol ONCLR1, ONCLR2, ONCLR3 belum dinyalakan”... 70

xix

belum dinyalakan” ... 70

Gambar 4.17 Kondisi tombol kontrol utama dan pesan informasi ” Tidak dapat keluar dari program. Tombol ONCLR1 dan ONCLR3 belum dinyalakan” ... 70

Gambar 4.18 Kondisi tombol kontrol utama dan pesan informasi ” Tidak dapat keluar dari program. Tombol ONCLR1 dan ONCLR2 belum dinyalakan” ... 71

Gambar 4.19 Kondisi tombol kontrol utama dan pesan informasi ” Tidak dapat keluar dari program. Tombol ONCLR1 belum dinyalakan” ... 71

Gambar 4.20 Kondisi tombol kontrol utama dan pesan informasi ” Tidak dapat keluar dari program. Tombol ONCLR2 belum dinyalakan” ... 71

Gambar 4.21 Kondisi tombol kontrol utama dan pesan informasi ” Tidak dapat keluar dari program. Tombol ONCLR3 belum dinyalakan” ... 71

Gambar 4.22 Tampilan Data-SCADA-PLANT1.txt ... 72

Gambar 4.23 Tampilan Data-SCADA-PLANT2.txt ... 72

Gambar 4.24 Tampilan Data-SCADA-PLANT3.txt ... 73

Gambar 4.25 Tampilan Hasil Produksi.txt ... 73

Gambar 4.26 Instruksi mode operasi SCADA... 74

Gambar 4.27 Instruksi tulis memori HR... 74

xx

Gambar 4.31 Tombol PLANT OFF dan instruksinya ... 77

Gambar 4.32 Tombol ONCLR dan instruksinya ... 77

Gambar 4.33 Tombol OFFCLR dan instruksinya... 78

Gambar 4.34 Tampilan menu bantuan... 78

Gambar 4.35 Tampilan form TENTANG... 79

Gambar 4.36 Isi memori DM PLC 1 dan tampilan plant 1 ... 79

Gambar 4.37 Isi memori DM PLC 2 dan tampilan plant 2 ... 80

Gambar 4.38 Isi memori DM PLC 3 dan tampilan plant 3 ... 82

Gambar 4.39 Konverter RS232-RS485 ... 83

Gambar 4.40 Konverter RS485-RS232 ... 84

Gambar 4.41 Sinyal level RS 232 konverter RS232-RS485 ... 84

Gambar 4.42 Sinyal level RS 485 konverter RS232-RS485 ... 85

Gambar 4.43 Sinyal level RS 232 konverter RS485-RS232 ... 85

xxi

Tabel 2.1 Perbandingan sistem terpusat dan sistem terdistribusi ... 5

Tabel 2.2 Pembagian IR area PLC Omron CPM2A ... 13

Tabel 2.3 Pembagian TR, HR, AR, LR, TC, SR area PLC Omron CPM2A ... 14

Tabel 2.4 Pembagian DM area PLC Omron CPM2A ... 15

Tabel 2.5 Contoh Header code PLC CPM2A ... 18

Tabel 2.6 Contoh End code PLC CPM2A ... 19

Tabel 2.7 Konfigurasi kaki-kaki DB-9 ... 22

Tabel 2.8 Perbandingan RS 232 dan RS 485... 24

Tabel 2.9 Unit kontrol Visual Basic ... 28

Tabel 3.1 Node number PLC ... 35

Tabel 3.2 Instruksi mode operasi pada PLC ... 36

Tabel 3.3 Data yang dibaca dan alamat memori PLC I ... 36

Tabel 3.4 Data yang dibaca dan alamat memori PLC 2 ... 37

Tabel 3.5 Data yang dibaca dan alamat memori PLC 3 ... 38

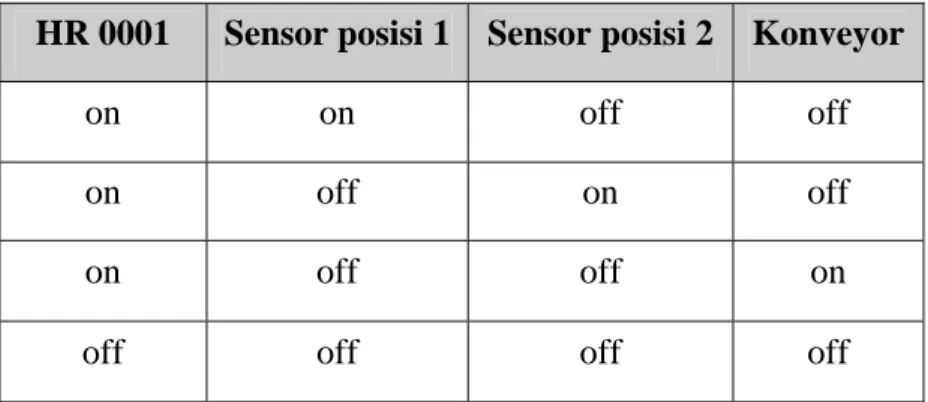

Tabel 3.6 Pengaruh HR0001 dan limit switch 1 pada konveyor... 39

Tabel 3.7 Alamat Memori Data Kontrol SCADA ... 39

Tabel 3.8 Alamat Memori Hapus Data SCADA ... 40

Tabel 3.9 Instruksi baca memori DM yang dikirimkan dari SCADA ... 41

Tabel 3.10 Instruksi tulis memori HR yang dikirimkan dari SCADA ... 42

Tabel 4.1 Simulasi kondisi plant 1 ... 60

Tabel 4.2 Pengujian tampilan kondisi plant 1 ... 61

xxii

Tabel 4.6 Pengujian tampilan kondisi plant 3 ... 64 Tabel 4.7 Perbandingan isi memori DM dengan tampilan plant 1 SCADA ... 80 Tabel 4.8 Perbandingan isi memori DM dengan tampilan plant 2 SCADA ... 81 Tabel 4.9 Perbandingan isi memori DM dengan tampilan plant 3 SCADA ... 82 Tabel 4.10 Perbandingan level tegangan konverter pengiriman data PC ke PLC ... 86 Tabel 4.11 Perbandingan level tegangan konverter penerimaan data PLC ke PC... 87 Tabel 4.12 Standar level tegangan RS232 dan RS485 ... 88

1

1.1. Latar Belakang

Seiring dengan era globalisasi di mana perpindahan manusia semakin luas dan cepat, kebutuhan akan sistem untuk pengontrolan jarak jauh pun semakin meningkat [1]. Teknologi-teknologi baru untuk pengontrolan jarak jauh pun makin bermunculan. Konvergensi teknologi kendali, informasi dan komunikasi telah menghasilkan teknologi pengendalian terdistribusi atau Distributed Control System (DCS), yang salah satu komponen di dalamnya adalah Programmable Logic Controller (PLC).

Sistem Kendali Terdistribusi (Distributed Control Systems) merupakan salah satu metode pengendalian yang menggunakan beberapa unit pemroses untuk mengendalikan suatu plant dengan tujuan agar beban pengendalian dapat terbagi. Beban komputasi yang harus dilakukan terhadap plant pengendalian tersebut dirancang agar tidak bertumpu pada satu unit pemroses saja, melainkan didistribusikan pada beberapa unit. Beberapa unit pemroses ini harus dapat saling bekerja sama sehingga dapat membangun suatu sistem yang terintegrasi.

Programmmable Logic Controller (PLC) adalah salah satu teknologi digital yang cukup banyak digunakan pada dunia industri saat ini [2]. Programmable Logic Controller (PLC) telah banyak diaplikasikan dalam berbagai bidang, seperti bidang industri, otomotif, dan lain-lain. Dengan semakin berkembangnya teknologi pada sebagian besar perusahaan, PLC sekarang tidak hanya dipergunakan pada satu aplikasi, namun dapat juga dikoneksikan dengan komputer untuk dipergunakan dalam berbagai aplikasi, seperti

menjalankan mesin dan menampilkannya pada komputer. Perkembangan teknologi PLC juga diikuti dengan semakin berkembangnya sistem pengontrol PLC, misalnya SCADA (Supervisory Control And Data Acquisition). Sistem ini sangat dibutuhkan terutama sebagai pengontrol suatu sistem yang membutuhkan kecermatan dalam mengatasi suatu kondisi yang dapat terjadi sewaktu-waktu dan sulit ditangani oleh manusia [3].

Sistem pengontrolan menggunakan SCADA berbasis PLC masih kurang dikenal masyarakat Indonesia. Kebanyakan pengembangnya masih melibatkan pihak asing dengan implementasi sistem terbatas pada perusahaan-perusahaan besar, karena mahalnya biaya investasi untuk sistem ini. Berdasarkan gambaran di atas, akan sangat menarik untuk melakukan penelitian mengenai sistem pengontrol PLC menggunakan sebuah komputer.

PLC yang akan digunakan dalam perancangan sistem SCADA adalah PLC OMRON CPM2A. PLC ini mempunyai kelemahan yaitu hanya memiliki komunikasi serial RS232 (point to point). Oleh karena itu agar PLC ini dapat digunakan pada sebuah jaringan PLC maka perlu dirancang sebuah konverter untuk mengubah komunikasi serialnya dari point to point menjadi multidrop point.

1.2. Pembatasan Masalah

Berdasarkan latar belakang masalah yang telah diuraikan di atas, pokok masalah yang diidentifikasi dalam penelitian ini adalah :

1. Perancangan komunikasi antara PC dengan 3 buah PLC OMRON CPM2A menggunakan komunikasi serial RS 232 dan RS 485 pada jarak 4 meter. 2. Perancangan konverter RS232-RS485 dan konverter RS485-RS232

3. Perancangan SCADA untuk sistem pasteurisasi, pengisian dan pengepakan kemasan produk minuman menggunakan program Visual Basic 6.0.

1.3. Tujuan Penelitian

Tujuan yang ingin dicapai dalam penelitan ini adalah membuat aplikasi SCADA untuk sistem pasteurisasi pengisian dan pengepakan produk susu kemasan pada mini DCS termasuk pembuatan konverter RS232-RS485 dan konverter RS485-RS232.

1.4. Manfaat Penelitian

Manfaat dalam melakukan penelitian ini adalah:

1. Sebagai alternatif program SCADA untuk dunia industri dengan biaya yang lebih murah.

2. Mempermudah para pengguna PLC untuk mengontrol beberapa PLC Omron CPM2A lewat sebuah PC.

3. Membantu mahasiswa dan dosen untuk memahami dan merancang program SCADA pada PLC Omron CPM2A.

1.5. Metode Penelitian

Metode yang digunakan dalam penelitian ini adalah :

1. Mengumpulkan sejumlah referensi atau literatur dari perpustakaan, internet, dan sebagainya.

2. Membuat perancangan, realisasi sistem implementasi sistem sesuai dengan literatur yang ada.

3. Pengujian sistem yaitu dengan menghubungkan PLC dan komputer kemudian dilakukan proses pengontrolan, pengambilan data dan pengawasan kondisi setiap plant. Pengujian konverter RS232-RS485 dilakukan dengan pengukuran level tegangan sinyal yang ada.

1.6. Sistematika Penulisan

1. BAB 1 PENDAHULUAN

Pendahuluan berisi latar belakang masalah, batasan masalah, tujuan penelitian, manfaat penelitian, metode penulisan dan sistematika penulisan.

2. BAB II DASAR TEORI

Bab ini berisi teori yang menunjang dalam pembuatan tugas akhir. 3. BAB III ALUR PERANCANGAN

Bab ini berisi penjelasan alur perancangan program SCADA, konverter RS232-RS485 dan konverter RS232-RS485-RS232.

4. BAB IV HASIL DAN PEMBAHASAN

Bab ini berisi hasil dan pembahasan program SCADA dan konverter RS232-RS485

5. BAB V KESIMPULAN DAN SARAN

Berisi kesimpulan dari bab-bab sebelumnya dan saran-saran untuk pengembangan penelitian yang telah dilakukan di masa yang akan datang.

5

2.1

DCS (Distributed Control Systems)

Distibuted control system atau sistem kendali terdistribusi merupakan salah satu metode pengendalian yang menggunakan beberapa unit pemroses untuk mengendalikan suatu plant dengan tujuan agar beban pengendalian dapat terbagi [4]. Beban komputasi yang harus dilakukan terhadap plant pengendalian tersebut dirancang agar tidak tertumpu pada suatu unit pemroses, melainkan didistribusikan pada beberapa unit. Beberapa unit pemroses harus dapat saling bekerja sama sehingga dapat membangun suatu sistem yang terintegarasi. Gambar 2.1 menunjukkan gambaran sistem kendali terdistribusi.

Secara garis besar, perbedaan antara sistem kendali terpusat (central) dengan sistem kendali terdistribusi (distributed control system) ditunjukkan pada tabel 2.1 berikut.

Tabel 2.1 Perbandingan sistem terpusat dan sistem terdistribusi [5]

Sistem terpusat (central) Sistem terdistribusi (distributed)

Banyak kabel Data terkirim melalui jaringan khusus

terprogram terkonfigurasi

Mudah rusak Resiko rendah

Dengan adanya suatu sistem kendali yang terdistribusi maka semua proses yang dikendalikan dengan menggunakan sistem akan terdistribusi ke stasiun-stasiun kontrol (control station). Masing-masing proses akan dikendalikan oleh masing-masing control station sehingga gangguan-gangguan yang mungkin timbul akan mudah terlacak dan gangguan yang timbul pada salah satu proses tidak akan berpengaruh bagi proses lainnya.

Pada sistem kendali terpusat, gangguan pada salah satu proses akan membawa akibat buruk bagi proses lainnya.

Tujuan akhir sistem kendali terdistribusi adalah untuk meningkatkan kinerja sistem kendali plant. Kinerja-kinerja yang dipengaruhi dengan adanya sistem kendali terdistribusi adalah :

1. Produksi

a) Mengoptimalkan jadwal produksi b) Mengoptimalkan penempatan peralatan 2. Efisiensi

a) Penghematan energi dan material 3. Keselamatan kerja dan penghematan biaya

b) Peningkatan unjuk kerja suatu sistem peralatan Keuntungan dan kelebihan yang dimiliki DCS:

1. DCS dapat dipasang untuk aplikasi dalam konfigurasi yang sangat sederhana, kemudian dapat ditingkatkan dan diperluas sesuai kebutuhan selanjutnya.

2. Sistem dapat melakukan multifungsi paralel karena sistem tersusun dari multiprosesor.

3. Pengkabelan pengendali lebih hemat atau sedikit dibanding dengan konfigurasi kendali komputer terpusat.

4. Model jaringan memberikan informasi proses seluruh bagian perusahaan sehingga, menajemen pabrik dan proses berjalan lebih efisien.

Gambar 2.2 Diagram blok jaringan bus I/O [2]

Jaringan Bus I/O (I/O bus networks) merupakan hal yang paling utama dalam sistem kontrol terdistribusi. Gambar 2.2 menunjukkan gambaran diagram blok jaringan bus I/O. Jaringan Bus I/O memungkinkan setiap PLC berkomunikasi dengan perangkat

I/O seperti halnya sebuah sistem komputer pengawas berkomunikasi dengan PLC dalam local area network (LAN). Arsitektur jaringan bus I/O mengikuti konfigurasi pohon, di mana setiap perangkat masukan misalnya sensor dihubungkan secara langsung pada PLC atau bus LAN.

Di dalam jaringan bus I/O, PLC berhubungan langsung dengan perangkat masukan tanpa menggunakan modul I/O, sehingga PLC berkomunikasi dengan setiap perangkat I/O berdasarkan protokol bus.

2.2

SCADA (Supervisory Control and Data Aqcuisition)

2.2.1 Komponen Sistem SCADA [6]

SCADA (Supervisory Control and Data Aqcuisition) merupakan sebuah sistem pengendalian, pengawasan, pengambilan dan perekaman data dari kontrol lokal pada jarak yang jauh. SCADA merupakan bidang yang secara kontinyu selalu dikembangkan di seluruh bagian dunia pada berbagai tipe industri. Gambar 2.2 menunjukkan aplikasi sistem SCADA pada proses produksi.

Sebuah sistem SCADA terdiri dari tiga bagian utama yaitu: a) MS (Master Station)

b) RTU (Remote Terminal Unit)

c) Media komunikasi antara MS dan RTU

a. MS (Master Station) [7]

MS (Master Station) merupakan pusat pengawasan dan pengontrolan atau inti pada suatu sistem SCADA. MS memiliki fungsi utama sebagai berikut:

1) MS memerintahkan operasi kepada RTU

2) Mengolah secara real time setiap informasi yang diberikan RTU

3) Memberikan tanggapan terhadap interupsi-interupsi yang datang dari RTU

Perkembangan teknologi yang sangat pesat mengakibatkan pengawasan MS dapat dilakukan menggunakan komputer melalui sebuah software. Software utama yang digunakan dalam sistem SCADA disebut MMI (Man Machine Interface).

Untuk mewujudkan MMI yang baik maka diperlukan batasan atau standar dalam pembuatanya. Gambar 2.4 menunjukkan hierarki dari display grafis suatu MMI.

b. RTU (Remote Terminal Unit) [6]

RTU (Remote Terminal Unit) merupakan unit pengawas langsung serta unit pelaksana operasi dari MS. Dengan adanya RTU memungkinkan MS mengumpulkan data dan melaksanakan kontrol. Dua fungsi utama dari RTU antara lain:

1) Fungsi lokal, yaitu fungsi pengontrol piranti-piranti perangkat keras yang terhubung dengan RTU.

2) Fungsi komunikasi, yaitu fungsi pengontrol piranti-piranti perangkat keras yang berkaitan dengan transmisi data ke MS.

3) RTU dalah unit yang pasif saja dalam fungsi telekomunikasi. Walaupun ada perubahan-perubahan data informasi pada saat proses berlangsung, RTU tidak dapat mengirimkan perubahan data tersebut tanpa ada perintah dari MS.

c. Media komunikasi antara MS dan RTU

Media komunikasi berfungsi untuk menghubungkan antara MS dan RTU. Informasi yang dikumpulkan RTU dikirimkan ke MS ataupun sebaliknya MS mengirimkan perintah ke RTU. Media komunikasi yang dapat digunakan menghubungkan MS dengan RTU antara lain:

1) Gelombang radio atau microwave 2) Kabel UTP

3) Saluran tegangan tinggi (Power Line Carrier) 4) Serat optik (fiber Optic)

2.2.2 Konfigurasi Sistem SCADA

Berbagai macam konfigurasi dapat diterapkan dalam sistem SCADA, yaitu konfigurasi satu-satu, star, party-line, dan gabungan. Pemilihan konfigurasi SCADA biasanya ditentukan oleh kebutuhan sistem, adanya channel-channel komunikasi yang

tersedia serta faktor biaya. Gambar 2.5 menunjukkan macam-macam konfigurasi pada sistem SCADA.

Gambar 2.5 Konfigurasi SCADA (a) konfigurasi satu-satu (b) konfigurasi party-line

(c) konfigurasi star (d) konfigurasi gabungan [6]

2.3

PLC (Programmable Logic Controller)

Programmable Logic Controller diperkenalkan pertama kali pada tahun 1969 oleh Richard E.Morley. PLC adalah suatu perangkat elektronik digital dengan memori yang dapat diprogram untuk menyimpan instruksi-instruksi yang menjalankan fungsi-fungsi spesifik. PLC mampu menggantikan rangkaian sederetan relai yang dijumpai pada sistem kontrol proses konvensional. Rangkaian kontrol tersebut cukup dibuat menggunakan software [8]. Pemasangan kabel hanya diperlukan untuk menghubungkan peralatan input dan output.

Pada umumnya sebuah PLC memiliki 4 komponen dasar yaitu:

1. Unit CPU (Central Procecing Unit) adalah unit yang berisi mikroprosesor yang menginterpretasikan sinyal-sinyal input dan melaksanakan pengontrolan, mengambil keputusan dan mengirim sinyal ke antarmuka output.

2. Unit catu daya diperlukan untuk mengkonversikan sumber tegangan AC menjadi tegangan DC (5 dan 24 volt) yang dibutuhkan CPU dan rangkaian- rangkaian di dalam modul antarmuka input dan output.

3. Unit memori adalah tempat menyimpan program dan data-data dari modul antarmuka input dan output.

4. Unit input dan output adalah antarmuka di mana prosesor menerima informasi input dan mengirimkan informasi kontrol ke perangkat-perangkat eksternal.

2.3.1 PLC Omron CPM2A [9]

PLC Omron CPM2A terbagi dalam beberapa tipe sesuai dengan jumlah terminal masukan dan keluaranya. Tipe PLC OMRON CPM2A antara lain : CPM2A with 20 I/O, CPM2A with 30 I/O, CPM2A with 40 I/O dan CPM2A with 60 I/O. Gambar 2.6 menunjukkan PLC OMRON CPM2A dengan jumlah terminal masukan dan keluarannya 30 buah.

2.3.3 Struktur Memori PLC Omron CPM2A [9]

Beberapa bagian dalam PLC Omron CPM2A memiliki fungsi-fungsi khusus. Masing masing lokasi memori memiliki ukuran 16 bit atau 1 word. Beberapa word membentuk daerah atau area yang memiliki fungsi-fungsi khusus. Area memori pada PLC Omron CPM2A antara lain: IR, TR, HR, AR, LR, TC, SR dan DM.

a. IR (Internal Relay) Area

Bagian memori ini digunakan untuk menyimpan status keluaran dan masukkan PLC. Beberapa bit berhubungan langsung dengan terminal masukkan dan keluaran PLC. IR area dibagi menjadi 3 bagian yaitu input area, output area dan work area. Input dan output area berfungsi untuk mengalokasikan terminal I/O eksternal, sedangkan work area digunakan bebas didalam program. Tabel 2.2 menunjukkan pembagian IR area pada PLC Omron CPM2A

Tabel 2.2 Pembagian IR area PLC Omron CPM2A [9]

Daerah Memori Word Bit

Input Area IR 00000 to IR 00915 (160 bits) IR 00000 to IR 00915 (160 bits) Output Area IR 01000 to IR 01915 (160 bits) IR 01000 to IR 01915 (160 bits) IR Area Work Area IR 02000 to IR 04915 IR 02000 to IR 22715 (928 bits) IR 02000 to IR 04915 IR 02000 to IR 22715 (928 bits)

b. AR (Auxiliary Relay) Area

AR area digunakan untuk fungsi spesifik misalnya status (flag) dan control bits. Status yang dapat disimpan pada AR area antara lain status PLC, kesalahan serta waktu sistem. Data pada AR area tidak akan hilang walaupun catu daya dimatikan.

c. HR (Holding Relay) Area

HR area digunakan untuk menyimpan data dan mempertahankan status ON/OFF saat catu daya dimatikan. Bit-bit HR dapat digunakan bebas pada program seperti bit-bit kerja (work bits).

d. TR (Temporary Relay) Area

TR area digunakan untuk menyimpan sementara status ON/OFF pada pencabangan program.

e. LR (Link Relay) Area

LR area digunakan untuk link 1:1 dengan PC yang lain.

f. TC (Timer/Counter) Area

Bit-bit pada TC area digunakan untuk fungsi timer dan counter.

g. SR (Spesifik Relay) Area

SR area digunakan untuk fungsi spesifik misalnya status (flag) dan control bits. SR area menyimpan data analog control yaitu pada alamat SR250 dan SR251. Tabel 2.3 menunjukkan pembagian TR, HR, AR, LR, TC, SR area pada PLC Omron CPM2A

Tabel 2.3 Pembagian TR, HR, AR, LR, TC, SR area PLC Omron CPM2A [9]

Daerah Memori Word Bit

SR Area SR 228 to SR 255 (28 words) SR 22800 to SR 25515 (448 bits) TR Area --- TR 0 to TR 7 (8 bits) HR Area HR 00 to HR 19 (20 words) HR 0000 to HR 1915 (320 bits) AR Area AR 00 to AR 23 (24 words) AR 0000 to AR 2315 (384 bits) LR Area LR 00 to LR 15 (16 words) LR 0000 to LR1515 (256 bits)

h. DM (Data Memory) Area

DM area merupakan memori yang paling besar kapasitasnya. Tabel 2.4 menunjukkan pembagian DM area pada PLC Omron CPM2A. DM Area dibagi menjadi 4 bagian yaitu:

1) Read/Write merupakan memori yang hanya dapat diakses dengan unit word saja. Data yang tersimpan tidak akan hilang walaupun PLC dimatikan.

2) Error log berfungsi untuk menyimpan waktu dan error code yang ditemukan. Word ini juga dapat digunakan sebagai DM Read/Write jika fungsi pencatat kesalahan tidak digunakan.

3) Read only merupakan memori yang tidak dapat diisi program.

4) PC setup digunakan untuk menyimpan berbagai parameter yang mengontrol kerja PLC.

Tabel 2.4 Pembagian DM area PLC Omron CPM2A [9]

Daerah Memori Word Bit

Read/Write DM 0000 to DM 1999 DM 2022 to DM 2047 (2026 words) --- ErrorLog DM 2000 to DM 2021 (22 words) --- ReadOnly DM 6144 to DM 6599 (456 words) --- DM Area PC setup DM 6600 to DM 66555 (56 words) ---

2.3.3 Komunikasi Host Link [9]

Salah satu tipe komunikasi pada PLC Omron CPM2A adalah host link communication. Host link merupakan komunikasi antara PC dengan PLC. PC berfungsi sebagai master yang dapat memberi perintah, melakukan operasi write dan read pada PLC. Sebaliknya PLC berfungsi sebagai slave di mana hanya dapat memberikan respon

atas perintah dari PC. Gambar 2.7 dan 2.8 memperlihatkan bentuk komunikasi host link pada PLC Omron CPM2A. Host link communication dibedakan menjadi 2 macam yaitu:

1. One-to-one communication (komunikasi antara sebuah PC dengan sebuah PLC)

2. One-to-N communication (komunikasi antara sebuah PC dengan beberapa PLC). Pada PLC CPM2A sebuah PC dapat mengontrol 32 PLC.

Standar parameter komunikasi host link pada PLC CPM2A yaitu: baud rate 9600bps, 1 start bit, 7 bit data, 2 stop bit, even parity.

Gambar 2.7 One-to-one communication [9]

Perintah-perintah yang dapat dikirimkan PC ke PLC terdiri dari satu rangkaian data yang harus dikirim dengan bentuk paket terstruktur yang disebut frame. Masing-masing lokasi data atau memori data memiliki isi frame yang berbeda-beda. Panjang sebuah frame maksimal 131 data karakter. Gambar 2.9 memperlihatkan blok diagram prosedur host link communication PLC CPM2A

Gambar 2.9 Blok diagram prosedur host link communication PLC CPM2A [9]

Pada saat host komputer mengirimkan data maka formatnya harus dalam bentuk command frame. Command frame memiliki bagian-bagian sebagai berikut:

1. @ : kode awal yang harus diberikan sebagai tanda komunikasi dengan PLC. 2. Node No : nomor node sebagai identitas PLC.

3. Header Code : penunjuk operasi write atau read dan penanda area memori PLC. Tabel 2.5 memperlihatkan contoh Header code pada PLC Omron CPM2A.

4. Text : alamat yang dituju dan jumlah word atau data yang akan dikirimkan ke PLC.

5. FCS (Frame Check Sequence) : untuk mengecek kesalahan frame data yang akan dikirimkan.

6. Terminator : kode akhir dari sebuah frame berisi * dan (ASCII 13).

Tabel 2.5 Contoh Header code PLC CPM2A [9]

PC Mode Header Code

RUN MONITOR PROGRAM

Name

RR Valid Valid Valid IR/SR Area Read

RL Valid Valid Valid LR Area Read

RH Valid Valid Valid HR Area Read

RD Valid Valid Valid DM Area Read

RJ Valid Valid Valid AR Area Read

WR Not Valid Valid Valid IR/SR Area Write

WL Not Valid Valid Valid LR Area Write

WH Not Valid Valid Valid HR Area Write

WD Not Valid Valid Valid DM Area Write

WJ Not Valid Valid Valid AR Area Write

MS Valid Valid Valid Status Read

SC Valid Valid Valid Status Write

Gambar 2.10 Format command frame [9]

Setelah PC selesai mengirimkan command frame, maka PLC akan memberi respon dengan mengirimkan response frame. Gambar 2.10 dan 2.11 memperlihatkan contoh format command frame serta response frame.

Gambar 2.11 Format response frame [9]

Response frame memiliki bagian-bagian sebagai berikut:

1. @ : kode awal yang harus diberikan sebagai tanda komunikasi dengan PLC. 2. Node No : nomor node sebagai identitas PLC.

3. Header Code : kode yang sama pada Command frame.

4. End Code : kode yang menunjukkan pengiriman data berjalan dengan baik atau tidak. Tabel 2.6 menunjukkan contoh End code pada PLC Omron CPM2A

5. Text : data respon PLC.

6. FCS (Frame Check Sequence) : untuk mengecek kesalahan frame data yang akan dikirimkan.

7. Terminator : kode akhir dari sebuah frame. berisi * dan (ASCII 13).

Tabel 2.6 Contoh End code PLC CPM2A

End Code Isi Penyebab Koreksi

00 Normal Completion --- ---

02 Not executable in RUN

mode

Perintah yang dikirimkan tidak dapat dieksekusi karena

PLC berada pada mode RUN

Periksa hubungan antara perintah dengan mode PLC

0B Not executable in

MONITOR mode

Perintah yang dikirimkan tidak dapat dieksekusi karena PLC berada pada mode MONITOR

Periksa hubungan antara perintah dengan mode PLC 13 FCS Error FCS salah Periksa perhitungan FCS atau ulangi pengiriman

14 Format Error Format perintah salah

Periksa format perintah kemudian

kirim kembali

18 Frame Length Error Melebihi panjang frame

Pisahkan perintah menjadi beberapa

Saat sebuah frame dikirimkan, kode FCS ( Frame Check Sequence) berfungsi untuk mengecek apakah terjadi error pada saat transmisi. FCS merupakan data 8 bit yang dikonversikan ke dalam 2 karakter ASCII. Gambar 2.13 memperlihatkan contoh cara perhitungan FCS. Langkah-langkah perhitungan FCS antara lain:

1. Mengubah setiap karakter dalam bentuk kode ASCII.

2. Melakukan operasi XOR dari awal karakter (@) sampai batas FCS calculation range. Gambar 2.12 menunjukkan daerah untuk menghitung nilai FCS.

Gambar 2.12 FCS calculation range [9]

Gambar 2.13 Contoh perhitungan FCS [9]

2.4 Komunikasi

Serial

[10]Ada dua macam cara pengiriman (transmisi) secara serial yaitu komunikasi sinkron dan komunikasi asinkron. Pada komunikasi sinkron sinyal detak dikirim bersama-sama dengan data serial. Pada transmisi data serial secara asinkron, detak tidak dikirim bersama data serial.

2.4.1 Komunikasi serial RS 232

Standar komunikasi serial yang banyak digunakan adalah standar RS232 yang dikembangkan oleh Electronic Industry Association and the Telecommunications Industry Association (EIA/TIA) yang pertama kali dipublikasikan pada tahun 1962. Ini terjadi jauh sebelum IC TTL populer sehingga sinyal ini tidak ada hubungan sama sekali dengan level tegangan IC TTL. Standar ini hanya menyangkut komunikasi data antara komputer DTE dengan alat-alat pelengkap komputer DCE. Standar RS232 inilah yang biasa digunakan pada port serial IBM kompatibel. Bentuk sinyal dengan level tegangan RS232 diperlihatkan pada gambar 2.14.

Standar sinyal serial RS232 memiliki ketentuan level tegangan sebagai berikut: 1. Logika ‘1’ disebut ‘mark’ terletak antara -3 Volt hingga -25 Volt. 2. Logika ‘0’ disebut ‘space’ terletak antara +3 Volt hingga +25 Volt.

Gambar 2.14 Level tegangan RS232 pada pengiriman huruf ‘A’ tanpa bit paritas [10]

Daerah tegangan antara -3 Volt hingga +3 Volt adalah invalid level, yaitu daerah tegangan yang tidak memiliki level logika pasti sehingga harus dihindari. Demikian juga, level tegangan lebih negatif dari -25 Volt atau lebih positif dari +25 Volt juga harus dihindari karena tegangan tersebut dapat merusak line driver pada saluran RS232.

Pada komputer IBM PC kompatibel terdapat konektor serial DB-9 yang dinamai COM1. Standar RS232 menyangkut komunikasi data antara komputer (Data Terminal Equipment/DTE) dengan alat-alat pelengkap komputer (Data Circuit-Terminating Equipment/DCE). Gambar 2.15 merupakan gambar konektor port serial DB-9 pada bagian belakang CPU.

Tabel 2.7 Konfigurasi kaki-kaki DB-9 [10] Nomor

Pin Nama Sinyal Direction Keterangan

1 DCD In Data carrier detect/Received Line

Signal Detect

2 RxD In Received Data

3 TxD Out Transmit Data

4 DTR Out Data Terminal Ready

5 GND - Ground

6 DSR In Data Set Ready

7 RST Out Request to Send

8 CTS In Clear to Send

9 RI In Ring Indikator

Tabel 2.7 menunjukkan konfigurasi kaki-kaki dan nama sinyal konektor serial DB-9. Keterangan mengenai fungsi saluran RS 232 pada konektor DB-9 adalah sebagai berikut :

a) Received Line Signal Detect. Dengan saluran ini DCE memberitahukan ke DTE bahwa pada terminal input ada data masuk.

b) Received Data, digunakan DTE menerima data dari DCE. c) Transmit Data, digunakan DTE mengirim data ke DCE.

d) Data Terminal Ready, pada saluran ini DTE memberitahukan terminal siap. e) Signal Ground, saluran ground.

f) Ring Indikator. Pada saluran ini DCE memberitahukan ke DTE bahwa sebuah stasiun menghendaki hubungan dengannya.

g) Clear To Send. Dengan saluran ini DCE memberitahukan bahwa DTE memulai mengirim data.

h) Request To Send. Dengan saluran ini DCE diminta mengirim data oleh DTE. i) DCE Ready. Sinyal aktif pada saluran ini menunjukkan bahwa DCE sudah siap.

2.4.2 Komunikasi Serial RS 485 [11]

Sistem pengiriman data secara serial dengan standar komunikasi serial RS-485 dikembangkan sejak tahun 1983 dan mampu mentransmisikan data yang cukup jauh yaitu 1,2 km. Standar komunikasi serial RS-485 dapat diterapkan pada suatu jaringan telepon tunggal (party line) atau pada jaringan multidrop (jaringan yang menggunakan topologi bus). Ada sebanyak 32 pasang pemancar (driver) dan penerima (receiver) yang dapat disatukan pada jaringan multidrop. Pada sisi pemancar (driver), akan menghasilkan tegangan sebesar 2 sampai 6 Volt yang saling berbeda polaritasnya pada terminal A-B dengan acuan titik tengah ground. Pada penerima (receiver) mampu menerima data dengan nilai amplitudo sinyal minimal +200mV sampai –200mV hingga +6 V sampai –6 V (sinyal maksimal) yang masih dapat diterima antara terminal A-B seperti ditunjukkan pada gambar 2.16.

2.4.3 Perbandingan Komunikasi Serial RS 232 dengan RS 485 [11]

Perbedan utama antara komunikasi serial RS 232 dengan RS 485 terletak pada level tegangannya serta mode operasinya. Tabel 2.8 menunjukkan perbandingan komunikasi serial RS 232 dengan RS 485.

Tabel 2.8 Perbandingan RS 232 dan RS 485 [11]

Spesifikasi RS 232 RS 485

Model Operasi Single-ended Differential

Jumlah driver dan receiver pada 1

jalur 1 driver dan 1 receiver 32 drivers dan 32 receivers

Panjang kabel maksimum 50 feet 4000 feet

Rata-rata data maksimum (40 feet

– 4000 feet untuk RS 232/485) 20 Kb/s 10 Mb/s – 100Kb/s

Driver output voltage maksimum +/- 25V -7V to +12V

Level sinyal output driver (loaded

min) +/-15V to +/-5V +/-1.5V

Level sinyal output driver

(unloaded max) +/-25V +/-6V

Driver load impedance (ohm) 3k to 7k 54

Arus listrik driver maksimum in

high Z state (power on) N/A +/-100uA

Arus listrik driver maksimum in

high Z state (power off) +/-6mA +/-100uA

Power Slew rate (max) 30 V/uS N/A

Receiver input voltage range +/-15V -7V to +12V

Receiver input sensitivity +/-3V +/-200mV

2.5

Microsoft Visual Basic 6.0 [12]

Microsoft Visual Basic adalah sebuah compiler yang menganut asas event driven programming. Istilah visual mengacu pada metode pembuatan tampilan atau objeknya yang biasa dilakukan secara langsung terlihat oleh programmer. Bahasa yang digunakan adalah bahasa BASIC yang merupakan salah satu bahasa pemrograman yang cukup populer pada era Sistem Operasi DOS. Untuk memulai pemrograman dengan Visual Basic, program Microsoft Visual Basic dijalankan. Selanjutnya akan tampil layar pembukaan dilanjutkan pilihan tipe program yang akan dibuka atau dibuat seperti yang terlihat pada Gambar 2.17

Gambar 2.17 Tampilan pemilihan model aplikasi [12]

2.5.1 Komponen Integrated Development Environment

1. MenuBar

Menampilkan perintah-perintah yang dapat digunakan saat bekerja pada Visual Basic seperti yang terlihat pada Gambar 2.18

2. ToolBar

ToolBar digunakan untuk mempercepat akses perintah yang sering dipakai. Secara default, ToolBar jenis Standard yang akan ditampilkan saat Visual Basic dijalankan. ToolBar lain dapat ditampilkan dengan menggunakan pilihan ToolBar pada menu View, seperti yang terlihat pada Gambar 2.19

Gambar 2.19 Toolbar [12]

3. ToolBox

ToolBox merupakan sebuah Window yang berisi komponen yang akan digunakan dalam mendesain sebuah Form. Selain komponen standar, komponen lain yang dibutuhkan bisa diatur dalam program ToolBox seperti yang ditunjukkan pada Gambar 2.20

Gambar 2.20 ToolBox [12]

4. Form Designer

Form Designer digunakan untuk merancang dan mendesain user interface dan di sini pula kontrol-kontrol komponen dari ToolBox diletakkan, seperti yang terlihat pada Gambar 2.21

5. Kode Editor

Kode Editor digunakan secara umum, yakni menuliskan listing program dalam pembuatan suatu aplikasi, seperti yang terlihat pada Gambar 2.22

Gambar 2.22 Kode Editor [12]

6. Project

Project digunakan untuk melihat kontrol yang berada di dalam form secara hierarki seperti Windows Explorer, seperti yang terlihat pada Gambar 2.23

Gambar 2.23 Project [12]

7. Properties

Properties digunakan untuk memanipulasi kontrol yang sudah ada dalam Form. Kemudian, Properties memiliki dua halaman, yang masing-masing disebut Alphabetic (nama properti) dan Catagorized (pilihan properti), seperti yang terlihat pada Gambar 2.24

2.5.2 Unit kontrol VB

Unit kontrol adalah alat bantu yang dipakai untuk membuat sebuah obyek pada form Visual Basic. Setelah kontrol ditambahkan ke form, kontrol tersebut berubah menjadi sebuah obyek yaitu elemen perantara pemakai yang dapat diprogram. Pada Tabel 2.9 dapat dilihat beberapa unit kontrol Visual Basic.

Tabel 2.9 Unit kontrol Visual Basic [12] Gambar

Kontrol

Nama

Kontrol Awalan Fungsi

Picture Box Pic Untuk menampilkan file gambar : .bmp, .jpg, .gif,

.wmf dan .ico

Label Lbl Menampilkan teks tetapi pemakai tidak

berinteraksi dengannya atau mengubahnya

Text Box Txt Menampilkan teks

Frame Fra Mengidentifikasikan sebuah grup pengontrolan. Command

Button Cmd

Memberikan sebuah perintah atau tindakan ketika digunakan

Check Box Chk

Memberikan perintah pilihan benar/salah (True/False) atau ya/tidak (yes/no). Pemakai dapat memilih beberapa check box secara bersamaan. Option Button Opt Memberikan grup pilihan. Pemakai hanya dapat

memilih satu option pada grup pilihan. Horizontal

Scroll Bar Hsb Menampilkan balok gulung horizontal.

Vertikal Scroll

Bar Vsb Menampilkan balok gulung vertikal

Timer Tmr Untuk mengeksekusi waktu kejadian pada rutin

2.5.3 Pengaksesan port serial menggunakan MSComm [13]

Kontrol MSComm menyediakan fasilitas komunikasi antara program aplikasi yang dibuat dengan port serial untuk mengirim atau menerima data. Beberapa property yang sering dipakai adalah sebagai berikut :

a). CommPort : Digunakan untuk menentukan nomor port serial yang akan dipakai. b). Setting : Digunakan untuk mengatur nilai baud rate, parity, jumlah bit data, dan

jumlah stop bit.

c). PortOpen : Digunakan untuk membuka ataupun menutup port serial yang dihubungkan dengan MSComm.

d). Input : Digunakan untuk mengambil data string. e). Output : Digunakan untuk menulis data string.

2.6 IC MAX 232 [14]

IC MAX 232 berfungsi untuk mengubah level tegangan TTL menjadi level RS 232 atau sebaliknya. Untuk mengubah level tegangan dari RS 232 menjadi TTL maka pin 13 atau 8 digunakan sebagai input bagi RS 232 sedangkan pin 12 atau 9 digunakan untuk output dari sinyal TTL. Pada pengubahan level tegangan dari TTL menjadi RS 232, pin 11 atau 10 digunakan sebagai input bagi sinyal TTL sedangkan pin 7 atau 14 digunakan untuk output bagi RS 232. Gambar 2.25 memperlihatkan IC MAX 232.

Fungsi kapasitor pada rangkaian IC MAX 232 yaitu sebagai kapasitor eksternal untuk Voltage Doubler dan Voltage Inverter . Nilai-nilai kapasitor yang digunakan sesuai dengan nilai-nilai yang tertera pada data sheet MAX 232 yaitu sebesar 1uF. Gambar 2.26 menunjukkan rangkaian IC MAX 232.

Gambar 2.26 Rangkaian IC MAX 232 [14]

2.7 IC MAX 491 [15]

IC MAX 491 diperlihatkan pada gambar 2.27. IC MAX 491 berfungsi untuk mengubah level tegangan TTL menjadi level RS 485 atau sebaliknya. Kaki 5 digunakan sebagai input dari level tegangan TTL sedangkan kaki 2 adalah output yang menghasilkan level tegangan TTL. Kaki 4 dan 3 digunakan untuk mengontrol fungsi receiver atau driver.

31

PERANCANGAN

Pada bab ini akan dijelaskan alur perancangan sistem untuk mengontrol 3 buah PLC

Omron CPM2A melalui sebuah PC. Perancangan meliputi desain sistem, perancangan

teknik komunikasi antara PC dengan PLC, perancangan hardware, dan perancangan software.

Sistem hasil perancangan ini merupakan bagian dari mini DCS (Distributed Controlled

System).

3.1

Desain Sistem

Sistem yang akan dirancang merupakan software interface dari PLC OMRON

CPM2A ke sebuah komputer. Koneksi antara PC dengan PLC adalah komunikasi serial

RS-232. Akan tetapi RS-232 tidak dapat dihubungkan secara paralel ke beberapa device (PLC),

maka untuk mengatasinya menggunakan komunikasi serial RS-485. Oleh karena itu sistem

ini menggunakan converter RS-232 to RS-485 dan converter RS-485 to RS-232 agar PC dapat

berkomunikasi secara serial dengan beberapa PLC. Setiap PLC akan mengontrol sebuah

plant.

PC akan dijalankan dengan program Microsoft Visual Basic 6.0. Data input dari

setiap PLC akan disimpan dalam bentuk text file. Blok diagram sistem komunikasi PLC

dengan PC secara keseluruhan tampak pada gambar 3.1

` Converter RS 232 to RS 485 PLC 1 PLANT 1 Converter RS 485 to RS 232 PLC 3 PLC 2 RS 232 RS 232 RS 458 RS 485 RS 485 RS 232 Converter RS 485 to RS 232 Converter RS 485 to RS 232 PLANT 2 PLANT 3 PC RS 232

Gambar 3.1 Blok Diagram Sistem

Plant I merupakan motor DC control drive serta penyedia tegangan AC dan DC yang

digunakan untuk masukan tegangan pada peralatan listrik yang digunakan pada plant II dan

III. Kondisi terminal tegangan dan kecepatan motor DC akan disimpan dalam memori DM

pada PLC1.

Plant II mempunyai fungsi untuk proses sterilisasi cairan. Plant II akan aktif saat

semua terminal tegangan yang dibutuhkan sudah tersedia. Pada awalnya heater dan thermo

diaktifkan, kemudian setelah 15 menit pompa pada tangki 1 diaktifkan untuk mengisi tangki

2. Setelah tangki 2 terisi maka dilakukan proses pemanasan dan pengadukan sampai cairan

mencapai suhu 70

0C . Proses selanjutnya adalah katub 1 diaktifkan, sehingga cairan

mengalir ke tangki 3. Pada tangki 3 dilakukan proses pendinginan dan pengadukan sampai

cairan mencapai suhu 10

0C. Setelah cairan mencapai suhu 10

0C, maka SCADA akan

mengaktifkan plant III. Data-data yang dibutuhkan disimpan di dalam memori DM PLC2.

3 4 5 6 7A 8 2 1B 3 4 5 6 7B 9 8 11B 10B 13 14 1A 2 12 1C 9 10A 11A 12

![Gambar 2.1 Sistem kendali terdistribusi [4]](https://thumb-ap.123doks.com/thumbv2/123dok/4197146.3099306/27.918.219.730.601.952/gambar-sistem-kendali-terdistribusi.webp)

![Gambar 2.2 Diagram blok jaringan bus I/O [2]](https://thumb-ap.123doks.com/thumbv2/123dok/4197146.3099306/29.918.321.655.520.930/gambar-diagram-blok-jaringan-bus-i-o.webp)

![Gambar 2.3 Aplikasi sistem SCADA pada proses produksi [6]](https://thumb-ap.123doks.com/thumbv2/123dok/4197146.3099306/30.918.307.648.716.1034/gambar-aplikasi-sistem-scada-pada-proses-produksi.webp)

![Gambar 2.6 PLC Omron CPM2A [9]](https://thumb-ap.123doks.com/thumbv2/123dok/4197146.3099306/34.918.244.694.790.1012/gambar-plc-omron-cpm-a.webp)