BAB I PENDAHULUAN

A. Latar Belakang

Semakin berkembangnya peradaban manusia, semakin tinggi pula keinginan dan kebutuhan dari manusia. Dengan didorong oleh perkembangan ilmu dan teknologi yang cukup pesat, saat ini memberikan pengaruh dengan berkembangnya dunia industri di Indonesia yang bergerak di bidang perindustrian. Disamping itu, dengan berkembangnya peradaban tersebut menuntut lulusan-lulusan baru untuk mengembangkan diri di dunia kerja. Untuk itu lulusan tidak hanya dibekali teori-teori yang telah diberikan dosen di bangku perkuliahan, tetapi juga butuh aplikasi dari teori yang sudah didapatkan.

Perusahaan yang berwawasan ke depan memang telah mendirikan divisi atau departemen khusus yang bertugas mengadakan training atau diklat, baik bagi karyawan baru maupun karyawan lama. Beberapa perusahaan yang lain meskipun tidak membentuk divisi/departemen khusus juga telah menerapkan training bagi para karyawannya. Namun demikian, apabila setiap perusahaan harus mendidik sendiri calon karyawan maupun karyawannya, tentu saja sangat membebani perusahaan-perusahaan tersebut.

Disisi lain, pendidikan tinggi yang diharapkan melahirkan tenaga-tenaga professional di bidangnya masih belum mempunyai korelasi yang jelas dengan dunia industri. Ilmu yang didapatkan mahasiswa di kampus berbasis industri negara-negara maju di Eropa, Amerika, maupun Asia semisal Jepang. Untuk menjebatani adanya jurang pemisah itulah kemudian dalam kurikulum pendidikan tinggi, khususnya pada Program Studi Teknik Mesin Universitas Negeri Yogyakarta diselenggarakan mata kuliah Praktik Industri yang wajib ditempuh oleh semua mahasiswa dan menjadi syarat kelulusan seorang mahasiswa yang hendak menempuh ujian akhir.

PT Krakatau Steel adalah salah satu perusahaan terkemuka di Indonesia yang merupakan Badan Usaha Milik Negara. Tahun demi tahun

operasionalnya telah mengalami berbagai kemajuan disamping tentu saja mengalami pasang surut sebagaimana lazimnya sebuah usaha.

Penulis memilih untuk melaksanakan Praktik Industri di PT Krakatau Steel Cilegon, Banten disamping untuk menimba ilmu keteknikan industri secara praktis dari perusahaan, juga untuk mencoba menerapkan idealisme ilmu yang di dapat di bangku kuliah untuk mencoba mengidentifikasi berbagai permasalahan perusahaan dan memberikan saran rekomendasi perbaikan.

B. Tujuan Praktik Industri 1. Tujuan Umum

a. Memperluas wawasan ilmu mahasiswa tentang orientasi pengembangan teknologi di masa sekarang dan mendatang, sehingga diharapkan mahasiswa dapat memahami teori dan kenyataan yang dihadapi dilapangan.

b. Menambah informasi dan pengetahuan mengenai prinsip yang dipelajari selama kuliah dengan aplikasinya di industri.

c. Mengukur sejauh mana kemampuan analisa perbandingan secara teori dengan kondisi nyata di lapangan.

d. Menumbuhkan jiwa engineer yang tanggap terhadap aplikasi yang ada di dunia industri kepada para mahasiswa.

e. Sebagai media untuk memperoleh ilmu, pengalaman berpikir kritis dan praktis, melatih keterampilan serta bertindak dalam lingkungan masyarakat industri yang sesuai dengan disiplin ilmu yang dipelajari mahasiswa.

2. Tujuan Khusus

Tujuan khusus yang ingin dicapai dalam Praktik Industri adalah agar praktikan mampu :

a. Menumbuhkan sikap dan rasa tanggung jawab atas tugas atau pekerjaan yang diberikan.

b. Menjelaskan manajemen industri dan kompetensi tenaga kerja yang dipersyaratkan industri.

c. Membantu melaksanakan tugas-tugas dan kegiatan proses produksi di industri.

d. Menambah pengetahuan dan pengalaman lapangan dalam praktik industri khususnya yang berhubungan dengan praktik keteknikan seperti Design & Perencanaan Mesin/Pabrik, Manajemen produksi, Perakitan, Perbaikan, Pengawasan/Inspeksi dan Perawatan

(Maintenance) suatu mesin.

e. Mengetahui gambaran umum proses kegiatan dalam industri tersebut. f. Mengetahui proses produksi dan kerja mesin-mesin yang belum

pernah diketahui sebelumnya. C. Manfaat Praktik Industri

Manfaat yang diharapkan dari pelaksanaan PI adalah sebagai berikut :

1. Bagi Mahasiswa

a. Memberikan kesempatan kepada mahasiswa untuk mengaplikasi ilmunya di dunia industri.

b. Mengetahui kondisi nyata suatu perusahaan baik dari segi manajemen yang diterapkan, kondisi fisik, teknologi yang digunakan, kinerja para karyawan, dan proses produksi di industri.

c. Memperoleh pengalaman untuk

meningkatkan keterampilan teknik yang relevan dengan jurusan yang kami tekuni.

d. Mengetahui dan dapat mengikuti perkembangan ilmu dan teknologi sesuai dengan tuntunan perkembangan industri.

e. Dapat membina hubungan baik dengan industri sehingga memungkinkan untuk dapat bekerja di industri tempat plaksanaan Praktik Industri tersebut setelah lulus dari kuliah.

f. Melatih kepekaan mahasiswa untuk mencari solusi masalah yang dihadapi dalam dunia industri.

g. Meningkatkan, mengembangkan, dan memantapkan ilmu keterampilan mahsiswa yang didapat di bangku kuliah sebagai bekal untuk memasuki lapangan kerja.

2. Bagi Lembaga Pendidikan

a. Sebagai tolak ukur sejauh mana pemahaman mahasiswa di saat kuliah. b. Sarana mengevaluasi keberhasilan di bidang akademia.

c. Terjalinnya hubungan baik antara Jurusan Pendidikan Teknik Mesin Fakultas Teknik Universitas Negeri Yogyakarta dengan PT Krakatau Steel, sehingga memungkinkan kerjasama ketenagakerjaan dan kerjasama lainnya.

d. Mendapat umpan balik untuk meningkatkan kualitas pendidikan sehingga selalu sesuai dengan perkembangan dunia industri.

3. Bagi Perusahaan

a. Sebagai langkah yang nyata dari pihak industri dalam mendukung kemajuan pendidikan di Indonesia

b. Tidak menutup kemungkinan mendapat ide untuk menyempurnakan sistem yang ada dari mahasiswa.

c. Dapat menjalin hubungan baik dengan lembaga pendidikan khususnya Fakultas Teknik Universitas Negeri Yogyakarta, sehingga semakin dikenal oleh lembaga pendidkan sebagai pemasok tenaga kerja dan masyarakat sebagai konsumen.

D. Ruang Lingkup Penulisan

Pada pelaksanaan Praktik Industri ini, penulisan laporan dibatasi sesuai dengan peermasalahan yang ada di perusahaan. Penulis mempelajari tentang “PERAWATAN WIRE ROPE PADA BRIDGE CRANE DIVISI PERAWATAN PABRIK PENGOLAHAN BAJA (P3B) SLAB STEEL

PLANT (SSP I) PT KRAKATAU STEEL”, yang merupakan permasalahan

yang menarik untuk dibahas oleh penulis. E. Batasan Masalah

Sesuai dengan judul Laporan Praktik Industri, penulis membatasi permaslahan yang akan dibahas adalah sebagai berikut:

1. Apakah yang dimaksud dengan Bridge Crane?

2. Wire rope (Sling) yang bagaimana yang digunakan pada Bridge Crane?

3. Bagaimana perawatan pada Wire Rope (Sling)? 4. Bagaimana cara penggantian Wire Rope (sling)? F. Waktu dan Tempat Praktik Industri

Waktu dan tempat Praktik Industri yang dilaksanakan oleh penulis adalah:

Lokasi : Divisi Perawatan Pabrik Pengolahan Baja (P3B), SSP I, PT Krakatau Steel, Cilegon, Banten.

Waktu : 6 Juli s.d 24 Agustus 2009 Hari Kerja :

• Senin s.d. Kamis pukul 08.00 s.d 16.30 WIB (Istirahat pukul 12.00 s.d 13.00 WIB)

• Jumat pukul 08.00 s.d 17.00 WIB (Istirahat pukul 11.30 s.d 13.30 WIB)

G. Metode Pengumpulan Data 1. Metode Observasi

Metode ini dilakukan dengan pengamatan langsung terhadap suatu objek pengambilan data.

2. Metode Wawancara

Metode ini dilakukan dengan menanyakan langsung kepada narasumber dalam mendapatkan data.

Metode ini dilakukan dengan mencari buku-buku referensi sebagai dasar analisis dan pembuatan laporan.

H. Sistematika Penulisan Laporan

Untuk memberikan gambaran dan mempermudah mempelajari isi laporan maka pada penulisan laporan ini dibagi menjadi enam bab, secara garis besar kami uraikan sebagai berikut :

BAB I : PENDAHULUAN A. Latar Belakang

B. Tujuan Praktik Industri C. Manfaat Praktik Industri D. Ruang Lingkup Penulisan E. Batasan Masalah

F. Waktu dan Tempat Praktik Industri G. Metode Pengumpulan Data

H. Sistematika Penulisan Laporan

BAB II : TINJAUAN UMUM PT KRAKATAU STEEL

A. Sejarah Singkat dan Perkembangan PT. Krakatau Steel B. Visi dan Misi Perusahan

C. Pembagian Plant PT. Krakatau Steel D. Anak Perusahaan PT. Krakatau Steel E. Diagram Struktur Produksi

F. Tenaga Kerja PT. Krakatau Steel G. Sistem Pengolahan Lingkungan H. Penerapan 5R

I. Tata Letak Pabrik

J. Struktur Organisasi Perusahaan K. Sistem Pemasaran

L. Strategi Pemasaran

M. Fasilitas Keselamatan Kerja dan Kecelakaan N. Program Sanitasi dan Keselamatan Kerja

BAB III : PROSES PEMBUATAN SLAB BAJA DI SSP I A. Peleburan Baja di EAF

B. Proses Pemurnian Sekunder di Ladle Furnace

C. Proses Pengecoran Continous Casting Machine (CCM) D. Material Handling

BAB IV : SISTEM MAINTENANCE SLAB STEEL PLANT I A. Perawatan (Maintenance)

B. Program Maintenance

C. Maintenance Standard D. Maintenance Planning

E. Program Maintenance Rutin

BAB V : PERAWATAN WIRE ROPE PADA BRIDGE CRANE

DIVISI PERAWATAN PABRIK PENGOLAHAN BAJA (P3B)

SLAB STEEL PLANT (SSP I)

PT KRAKATAU STEEL A. Bridge Crane

B. Kapasitas Crane

C. Overhead Travelling Crane D. Jenis dan Fungsi Crane di SSP I E. Steel Wire Rope

F. Persamaan Dasar G. Data – data Lapangan

H. Perawatan pada Steel Wire Rope Crane I. Prosedur Penggantian Steel Wire Rope BAB VI : PENUTUP A. Kesimpulan B. Saran DAFTAR PUSTAKA LAMPIRAN BAB II

A. Sejarah Singkat dan Perkembangan PT Krakatau Steel (Persero)

Gambar 2.1 Logo PT Krakatau Steel

PT. Krakatau Steel (Persero) yang berlokasi di Cilegon merupakan industri pengolah baja terbesar di Indonesia. Pabrik ini merupakan permulaan proyek baja dari pemerintah yang mulai berdiri pada bulan Mei 1962. Pada mulanya proyek tersebut dikenal dengan nama proyek pabrik baja “TRIKORA“ yang mendapat bantuan dari pemerintah Rusia.

Akibat adanya pemberontakan G30S PKI, proyek pembangunan dari tahun 1966 sampai sekitar tahun 1972 dapat dikatakan berhenti sama sekali, kesulitan utamanya adalah pembiayaan pembangunan pabrik. Akhirnya, berdasarkan Peraturan Pemerintah No. 35 Tahun 1970 proyek pabrik baja ”TRIKORA“ menjadi PT. Krakatau Steel yang disahkan dengan ditandatangani akte notaris No. 35 pada tanggal 23 Oktober 1971. Pembangunan proyek PT. Krakatau Steel pada akhir tahun 1976, yaitu pabrik Besi Beton telah dapat diselesaikan dan dapat mulai dioperasikan secara komersil sejak tahun 1977.

Pabrik Besi Siku yang berada di dalam satu gedung dengan pabrik Besi Beton, selesai pembangunannya pada bulan Juli 1977. Dengan selesainya pabrik besi siku tersebut, maka seluruh pembangunan pabrik baja yang mulanya merupakan proyek bantuan Rusia sudah dapat diselesaikan.

Selanjutnya PT Krakatau Steel melaksanakan pembangunan pabrik-pabrik baru sebagai perluasan usaha. Sebagai tujuan pendirian PT Krakatau

Steel, maka pabrik-pabrik yang dibangun adalah yang terpadu yaitu dapat mengolah biji besi sampai dengan produk-produk jadi dari baja.

B. Visi dan Misi Perusahaan

Sebagai acuan dalam proses pengembangan kualitas dan kuantitas produksi, PT Krakatau Steel (Persero) memiliki visi dan misi sebagai berikut:

1. Visi

“An integrated steel company with competitive edge to grow continously toward a leading global enterprise”.

Perusahaan baja terpadu dengan keunggulan kompetitif untuk tumbuh dan berkembang secara berkesinambungan menjadi perusahaan terkemuka di dunia.

2. Misi

“Providing the best-quality steel products and related services for the prosperty of the nation”.

Menyediakan produk baja bermutu dan jasa terkait bagi kemakmuran bangsa.

3. Values

Keterbukaan, disiplin, saling menghargai, dan bekerjasama.

C. Pembagian Plant PT Krakatau Steel (Persero)

PT Krakatau Steel (Persero) merupakan pabrik baja terbesar di Indonesia yang banyak menghasilkan baja setengah jadi dengan berbagai macam jenis dan ukuran dengan proses pengolahan yang berbeda. Terdapat enam pabrik yang terintegrasi yang menjadi satu kesatuan dalam menghasilkan produk.

Adapun keenam pabrik di lingkungan PT Krakatau Steel (Persero) sebagai berikut:

PROFI L PT KRAKATAU STEEL

• FLOW PROSES PRODUKSI PT KRAKATAU STEEL

PROFI L PT KRAKATAU STEEL

• FLOW PROSES PRODUKSI PT KRAKATAU STEEL

Gambar 2.2 Flowchart proses produksi PT Krakatau Steel1. Pabrik Besi Spons (Direct Reduction

Plant)

Unit ini merupakan suatu pabrik yang menangani proses pengolahan biji besi/pellet menjadi besi spons. Besi spons merupakan bahan baku mentah untuk membuat baja, bentuk dari biji besi spons tersebut seperti butiran-butiran kelereng, dimana butiran atau biji besi tersebut di proses reduksi secara langsung (Direct Reduction).

Pabrik Besi Spons terbagi menjadi tiga buah pabrik yaitu: Pabrik Besi Spons (Direct Reduction Iron Plant) yang baru dirancang dengan teknologi HYL (Hojolata Y Lamina) III, dan Pabrik Besi Spons yang lama dengan teknologi HYL I dan teknologi HYL II. Pabrik Besi Spons dengan teknologi HYL I yang berjumlah 4 modul. Masing-masing modul terdiri dari satu reformer, empat reaktor fixed bed dan fasilitas bantu:

• Plant penangan air • Sistem air pendingin

• Sistem untuk gas inert serta udara instrumen • Fasilitas pembangkitan uap

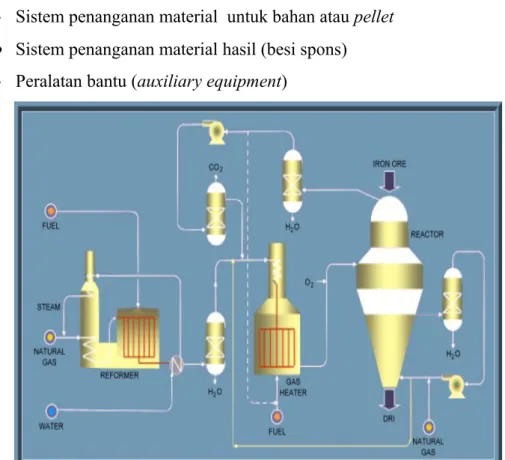

Sedangkan untuk Pabrik Besi Spons dengan teknologi HYL III mempunyai komponen-komponen pokok berikut ini:

• Peralatan penghasil gas reduksi (reducing gas generation equipment)

• Peralatan reduksi (reduction equipment)

• Sistem penyerap CO2

• Sirkuit gas reduksi dan sirkuit pendingin

• Sistem penanganan material untuk bahan atau pellet • Sistem penanganan material hasil (besi spons)

• Peralatan bantu (auxiliary equipment)

Gambar 2.3 Proses produksi pabrik besi spons

Modul I dan II dikelompokkan ke plant 1 dan modul III dan IV dikelompokkan ke plant 2. Masing-masing plant berbagi fasilitas bantu. Dengan keempat modul ini, maka PT. Krakatau Steel dapat menghasilkan besi spons sebanyak 500.000 ton per tahun. Dengan digantikannya

teknologi HYL I dengan teknologi HYL III, maka produksi besi spons dapat ditingkatkan menjadi 1.350.000 ton per tahun dengan adanya tingkat metalisasi lebih dari 92% dengan dua reaktor yang beroperasi. Konsumsi gas alam juga menurun, karena adanya loop daur ulang gas reduksi. Pengoperasian pabrik juga lebih mudah karena teknologi kendali yang digunakan sudah maju, yaitu dengan sistem Distributed Control System (DCS).

2. Pabrik Slab Baja (Slab Steel Plant/

SSP)

Pabrik Slab Baja merupakan pabrik untuk tempat peleburan besi dimana pabrik Slab Baja ini terdiri dari 2 buah pabrik:

• Slab Steel Plant I

Bagian pabrik yang mencetak masih dalam bentuk baja batangan.

• Slab Steel Plant II

Bagian pabrik yang mencetak masih dalam bentuk baja lembaran.

Besi spons diisikan dalam dapur listrik dengan menggunakan

continous feeding, selain spons dapur listrik juga diisi dengan scrap atau

besi tua dan batu kapur secukupnya kemudian semua bahan tersebut dilebur menjadi baja cair yang masih berbentuk batangan/lembaran-lembaran besi yang belum diolah dengan membutuhkan panas yang sangat tinggi mencapai titik didih 1650oC. Sumber panasnya berasal dari energi

listrik yang dialirkan melalui elektroda listrik yang membara. Kapasitas produksi terpasang yaitu sekitar 1.000.000 ton/tahun.

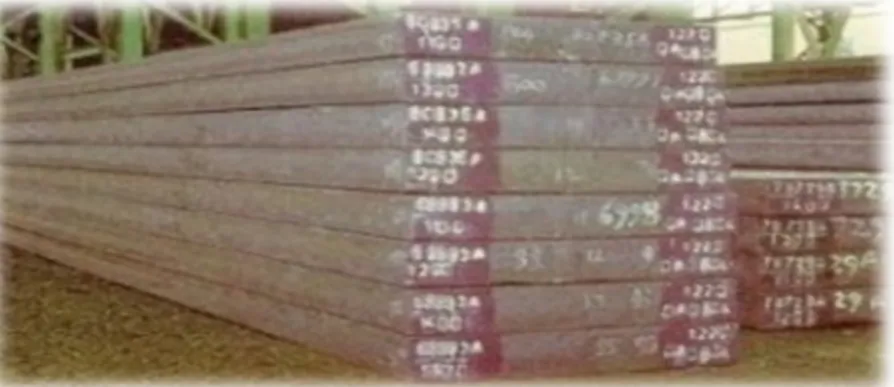

Perlengkapan utama pada pabrik slab baja ini yaitu: 4 buah dapur listrik (EAF) yang , masing-masing berkapasitas 120 ton baja cair, dan dua buah mesin kontinyu (CCM) dengan masing-masing satu jalur percetakan slab (mould).

Gambar 2.5 Produk Slab Baja

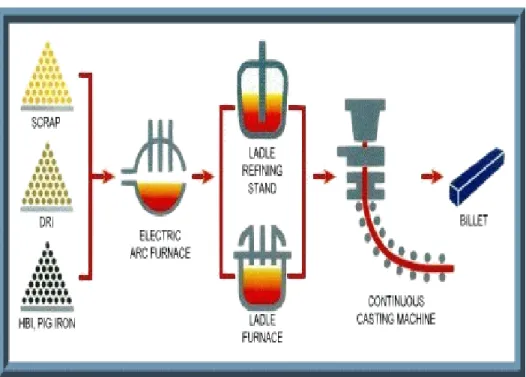

3. Pabrik Billet Baja (Billet Steel Plant/

BSP)

Billet Steel Plant (BSP) merupakan pabrik yang menghasilkan lempengan baja dengan bahan baku utamanya yaitu scrap, besi spons dan batu kapur. Semua bahan baku tersebut dimasukkan dalam ruangan dapur listrik untuk pengolahan dan kemudian dicetak menjadi baja lempengan. Dengan kapasitas produksi 500.000 ton/tahun. Ukuran hasil dari billet baja tersebut yaitu: Panjang: 6 m, 10 m, & 12 m. dengan Penampang: 100x100 mm, 110x110 mm, dan 120x120 mm.

Gambar 2.6 Proses produksi billet steel plant

Proses pembuatan baja pada pabrik ini hampir sama dengan proses Pabrik Slab Steel Plant perbedaannya hanya terletak pada bentuk hasil cetakan. Hasil produk ini juga dapat digunakan oleh pabrik Wire Rood sebagai bahan baku. Sedangkan untuk perlengkapan utama dari pabrik ini yaitu: Tersedia 4 buah dapur listrik (EAF), dan 4 buah mesin tuang kontinyu.

4. Pabrik Baja Lembaran Panas (Hot

Strip Mill/HSM)

Pabrik Hot Strip Mill (HSM) merupakan bagian pabrik untuk mengukur ketebalan dari lembaran-lembaran baja. Dengan menggunakan alat Overhead Crane, slab dibersihkan terlebih dahulu dengan roller table dan siap untuk dimasukkan Furnace dengan menggunakan slab pusher. Didalam Frunace dipanaskan dengan temperature mencapai sekitar 1300oC. Setelah itu slab tersebut dikirim ke routhing stand diroll untuk

menipiskan ketebalan ± 200 mm menjadi ± 20-40 mm. Pada finishing

stand diroll kembali untuk mendapatkan ketebalan ukuran yang

direncanakan tergantung dari permintaan konsumen.

Gambar 2.8 Proses produksi HSM

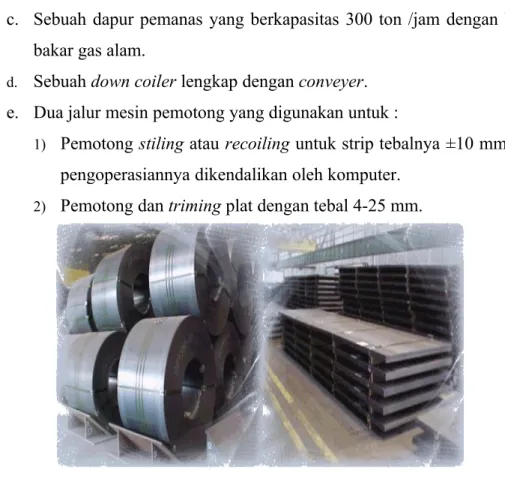

Perlengkapan utama dari pabrik HSM (Hot Strip Mill) antara lain:

a. Lima buah finishing stand yang dilengkapi dengan alat ukur untuk mengontrol secara otomatis yaitu mengukur lebar, tebal dan temperatur strip.

b. Sebuah for high finishing stand yang dilengkapi dengan ukur flange

c. Sebuah dapur pemanas yang berkapasitas 300 ton /jam dengan bahan bakar gas alam.

d. Sebuah down coiler lengkap dengan conveyer. e. Dua jalur mesin pemotong yang digunakan untuk :

1) Pemotong stiling atau recoiling untuk strip tebalnya ±10 mm yang pengoperasiannya dikendalikan oleh komputer.

2) Pemotong dan triming plat dengan tebal 4-25 mm.

Gambar 2.9 Hasil produksi HSM

5. Pabrik Baja Dingin (Cold Rolled Mill

CRM)

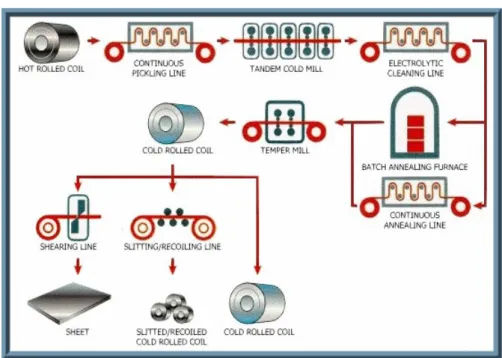

Cold Rolling Mill (CRM) merupakan suatu pabrik yang mengolah

lembaran baja dari hasil yang telah ditipiskan sebelumnya oleh pabrik Hot

Strip Mill (HSM). Kemudian hasil dari pabrik Hot Strip Mill (HSM)

ditipiskan kembali melalui proses pendinginan pada Tandem Cold

melakukan penipisan lembaran baja tersebut harus dibersihkan terlebih dahulu kedalam tangki yang berisi HCl. Kemudian dilanjutkan dengan proses pemanasan dengan sistem BAF dan CAL, hasil lembaran baja tersebut diratakan dengan temper mill sesuai dengan permintaan konsumen.

Gambar 2.10 Proses produksi pabrik CRM

Pabrik Cold Rolling Mill (CRM) juga memiliki fasilitas-fasilitas sbb : a. Baja Slab hasil HSM

b. Pembersihan (Continous Picking Line)

c. Tandem Cold Mill

d. Electrolitic Cleaning Line

e. Pemanas (Anealing) f. Temper Pass Mill

Gambar 2.11 Produk Cold Rolling Coil

6. Pabrik Batang Kawat (Wire Rod Mill/

WRM)

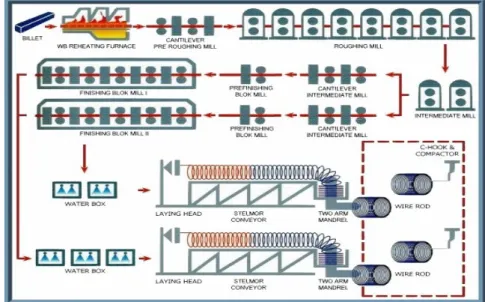

Pabrik Wire Rood Mill (WRM) adalah sebuah pabrik yang memproses batangan kawat baja. Produk-produk pabrik batang kawat juga merupakan bahan baku dari pabrik-pabrik seperti pabrik mur dan baud, kawat las,

kawat paku, tali baja, dan lain sebagainya. Dengan melakukan

penimbangan, pencatatan, dan pemeriksaan secara visual serta pengaturan posisi billet, siap dimasukkan ke dalam furnace dimana billet tersebut dipanaskan dengan temperatur 12000C. Pengeluaran billet didorong

dengan alat yang disebut billet injektor. Kemudian setelah billet didinginkan dengan air, maka billet siap untuk digulung loop plyer.

Peralatan utama dalam pabrik Wire Rood Plant (WRP) adalah : a. Sebuah furnace dengan kapasitas 60 ton/jam.

b. Dua buah konveyor pendingin.

c. Dua buah mesin untuk merapikan atau mengompakkan gulungan dan mengikatnya

Gambar. 2.12 Proses produksi WRP

Kapasitas produksi pabrik ini mencapai 200.000 ton/tahun batang kawat. Diameter kawat yang dihasilkan adalah 5,5 mm, 8 mm, 10 mm, dan 12 mm. Ukuran yang dihasilkan: Panjang 10.000 mm, Berat 900 Kg,

Penampang 110x110 mm. Untuk variasi batang kawat yang dihasilkan

terdiri dari:

a. Batang kawat karbon rendah b. Batang kawat untuk elektroda las c. Batang kawat untuk cold healding

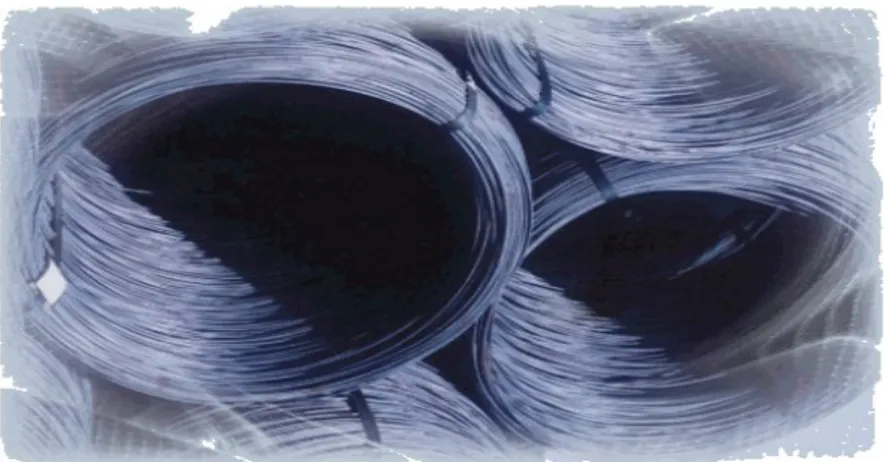

Gambar 2.13 Produk Wire Rod

Selain itu PT Krakatau Steel (Persero) juga memiliki beberapa sarana yang mendukung unit-unit produksi diatas yaitu:

a. Pelabuhan Cigading yang menampung kapal-kapal dengan bobot 1500

ton/jam dan alat pembuat besi spons (conveyor) dengan kapasitas 2000 ton.

b. Ban berjalan (conveyor belt) dari pelabuhan ke pabrik sejauh 6 Km

guna membawa bahan baku pellet dari pelabuhan Cigading.

c. Pusat penjernihan air dari waduk krenceng yang mampu menyediakan

d. Gas alam yang keluar dari dua sumber melalui sambungan pipa yaitu

gas alam parini dan arjuno di lepas pantai Cilamoya dan sumber gas di Muridu.

e. PLTU yang berkapasitas 400 MW yang terdiri dari 5 unit, dengan masing-masing berkapasitas 80 MW dengan dilengkapi komputer sebagai penyimpan dokumentasi variabel-variabel proses operasi.

f. Telekomunikasi yang menghubungkan semua unit-unit dikawasan

industri dan kawasan perumahan dinas dengan kapasitas ± 1340 set pesawat telepon.

g. Daerah perkotaan yang terdiri dari perumahan pemimpin dan

karyawan sebanyak ± 1400 rumah. Selain itu juga terdapat sekolah dari TK-SD-SMP-SMK, Rumah Sakit, serta sarana Olah Raga.

h. Bus antar jemput untuk karyawan dan juga mobil-mobil dinas PT

Krakatau Steel (Persero).

Anak Perusahaan PT Krakatau Steel (Persero)

PT Krakatau Steel (Persero) juga memiliki sepuluh anak perusahaan yaitu:

1. PT KHI Pipe Industri

PT KHI didirikan pada bulan Januari 1973 dan bertujuan untuk memproduksi pipa kualitas tinggi yang akan memenuhi tuntutan industri minyak dan gas yang terus meningkat dan proyek konstruksi besar lainnya. 2. PT Plat Timah Nusantara

PT Latinusa adalah Perusahaan patungan antara PT Krakatau Steel, PT Tambang Timah, PT Nusantara Ampera Bhakti yang didirikan pada tanggal 10 Agustus 1982 dengan tujuan:

a. Membangun dan mengoperasikan pabrik pelat baja tipis berlapis timah untuk bahan baku pembuatan kaleng di kawasan industri cilegon.

b. Memasarkan hasil produksinya ke dalam ke keluar negeri.

Kapasitas produksinya adalah 130.000 ton/tahun (dalam Lembaran dan Gulungan).

3. PT Krakatau Wajatama

Didirikan pada tahun 1992, memproduksi berbagai produk Baja Batangan yang berkualitas tinggi, seperti : INP, IWF, H-Beam, U-Channel dan L-Angles, Baja Tulangan (Deformed dan Plain Bars) serta Kawat Baja. Perusahaan ini memiliki tiga fasilitas terbaik yang menerapkan pedoman kualitas untuk menjamin bahwa PT Krakatau Wajatama hanya memproduksi yang terbaik untuk kepuasan pelanggan. Fasilitas produksi tersebut adalah section will, bar will dan cold wire drawing.

4. PT Krakatau Enginering (PT KE)

Didirikan pada tanggal 12 Oktober 1988 yang bertugas melayani dan mengerjakan pekerjaan dari pemerintah maupun swasta berupa EPC Contractor (Engineering, Procurement, Construction) dan Konsultan (Studi, manajemen proyek dan perawatan industri). Gedung operasional berada di wilayah Cilegon dengan luas 3.330 m² sedangkan kantor pusatnya berada di lantai 7 Gedung Wisma Baja Jalan Jenderal Gatot Subroto Kavling 54 Jakarta. Kepuasan pelanggan adalah target PT Krakatau Engineering dan telah diwujudkan dengan keberhasilan mendapatkan pengakuan internasional yang berupa sertifikasi ISO 19001 tahun 1996 dan selalu berpedoman pada motto yang berbunyi “Better,

Faster and Cost Effective”.

5. PT Krakatau Industrial Estate Cilegon (KIEC)

PT Krakatau Industrial Estate Cilegon didirikan pada tanggal 16 Juni 1982 dengan misi menjadi pusat lokasi Industri hulu dan hilir Industri Baja, Kimia dan Petrokimia serta telah mengikuti urutan logis pengembangan dan pembangunan, khususnya sehubungan dengan daya tariknya dari segi lokasi yang strategis dan fasilitas infrastruktur yang tersedia. PT Krakatau Industrial Estate Cilegon telah sukses membangun jalur bisnis yaitu: Properti Industri, Properti Komersial, Properti Rumah tinggal, Investasi dan Perdagangan.

KI Tech hadir dalam dunia teknologi informasi sejak tahun 1993 dengan basis tenaga IT professional, PT Krakatau Steel mengembangkan teknologi informasi untuk mendukung proses bisnis dan pengambilan keputusan di PT Krakatau steel. Tumbuh dengan satu “Corporate Vision” yang berorientasi kedepan sebagai “Pusat Keunggulan Teknologi Informasi bidang Industri dan Komunikasi Kelas Dunia”, KI Tech memberikan solusi bisnis berbasis teknologi informasi yang terintegrasi untuk mengoptimalkan proses bisnis dan memberikan manfaat ekonomi pada pelanggan.

KIT memberikan jasa konsultasi, perencanaan, pengembangan instalasi, implementasi dan jasa pendukung termasuk komunikasi dan perangkat lunak teknologi informasi

7. PT Krakatau Daya Listrik

Merupakan perusahaan pembangkit listrik tenaga uap dengan kapasitas 400 MW yang digunakan untuk mensuplai kebutuhan listrik PT Krakatau Steel. Sahamnya 100% dimiliki oleh PT Krakatau Steel. PT Krakatau Daya Listrik didirikan tanggal 1 Maret 1996. Penjualan PT Krakatau Daya Listrik sebagaian besar ditujukan kepada PT Krakatau Steel dan saat ini sedang dijajaki kemungkinan untuk menjual listrik kepada PLN.

8. PT Krakatau Medika

PT Krakatau Medika mengoperasikan rumah sakit dan memberikan jasa pelayanan kesehatan lainnya kepada karyawan PT Krakatau Steel dan masyarakat sekitarnya. Hal ini dilakukan guna mendukung kinerja yang optimal kepada karyawan dan menciptakan lingkungan yang sehat.

9. PT Krakatau Bandar Samudra

PT Krakatau Bandar Samudera terletak di Pelabuhan Cigading yang memiliki kedalaman pelabuhan yang tidak dimiliki oleh perusahaan lain di Indonesia dimana berbagai jenis kapal bisa dengan mudah bersandar. Untuk mendukung kelancaran operasinya, PT Krakatau Bandar Samudera dilengkapi dengan 3 buah gudang tertutup yang masing-masing berukuran

30 x 130 m, open storage dan masih tersedia kurang lebih 240 Ha lahan untuk investasi. Penunjang lainnya yaitu dermaga luar sepanjang 855 m, dermaga dalam sepanjang 243 m, dermaga Tongkang 75 m serta dermaga ekspor dan standar yang mampu melayani 10 kapal dalam waktu yang bersamaan. Secara umum jasa yang diberikan oleh PT Krakatau Bandar Samudera meliputi: jasa dermaga, bongkar muat, jasa pengarungan dan jasa kawasan.

10. PT Krakatau Tirta Industri

Didirikan pada tanggal 1 Maret 1996, merupakan anak perusahaan yang sahamnya 100% dimiliki PT Krakatau Steel. Perusahaan ini sebelumnya merupakan unit penunjang kegiatan operasional PT Krakatau Steel dalam bidang penyediaan air bersih yang mulai beroperasi sejak tahun 1979.

Perusahaan mengolah air baku yang diambil dari sungai Cidanau berasal dari danau alam Rawa Dano dan diolah menjadi air bersih melalui

Water Treatment Plant. Sebagian besar dari air bersih yang dihasilkan

digunakan untuk kebuthan industri dan sebagian lagi untuk kebutuhan kota Cilegon. Kapasitas terpasang unit pengolahan air adalah 2 liter/detik dengan utilisasi saat ini 50% dari kapasitas terpasang.

D. Diagram Struktrur Produksi

Pellet dari Brazil, Swedia, India

Bagan 2.1 Struktur Produksi PT Krakatau Steel

E. Kepegawaian

1. Status Kepegawaian

Pada perusahaan industri PT Krakatau Steel status tenaga kerja atau karyawan di bagi menjadi dua, yaitu:

• Tenaga kerja tetap • Mitra kerja

2. Waktu Kerja Karyawan Peraturan jam kerja yang berlaku yaitu : a. Karyawan Non Shift

1) Waktu kerja 8 jam sehari, baik untuk karyawan yang bekerja di Cilegon maupun Jakarta

2) Jam kerja dmulai dari pukul 08.00 s.d 16.00 WIB 3) Istirahat mulai dari pukul 12.00 s.d pukul 12.30 4) Khusus untuk hari Jum’at:

a) Jam kerja mulai dari pukul 08.00 s.d. pukul 17.00 Market

baja slab

baja lembaran panas

Gas alam Cilamaya Cigading

DR Plant PBS

Billet Steel Plant Slab Steel Plant Wire Rood Plant

baja billet

Besi batang kawat Market

Hot Strip Plant Cold Rolling Plant

b) Istirahat mulai dari pukul 11.30

5) Hari Sabtu dan Minggu adalah hari libur karyawan non

shift

b. Karyawan Shift

Waktu karyawan shift diatur secara bergiliran dalam waktu 24 jam kerja dengan pembagian 3 waktu kerja (3 shift) yang masing-masing

shift bekerja selama 8 jam, dengan pembagian kelompok/grup bekerja

sebanyak 4 kelompok/grup dengan pengaturan 3 kelompok/grup bekerja dengan 1 kelompok/grup libur.

Pembagian shift kerja antara lain sebagai berikut :

Shift I : 22.00 s.d 06.00 WIB

Shift II : 14.00 s.d 22.00 WIB

Shift III : 06.00 s.d 14.00 WIB

Sistem Pengolahan Lingkungan

Sistem pengolahan lingkungan ini sangat berperan baik terhadap masyarakat dan alam di sekitar pabrik PT Krakatau Steel, sehingga terciptanya lingkungan yang harmonis dan dinamis.

Diantara sistem-sistem tersebut diatas adalah:

1. Pemantauan

Melakukan pemantauan ke lokasi pabrik dan di luar pabrik dengan landasan atau mengacu kepada Nilai Ambang Batas (NAB) dan agenda perencanaan pemantauan yang telah disusun. Karena banyak dampak dari kelangsungan produksi pabrik (limbah), sehingga perlu diadakan pemantauan yang rutin. Dampak-dampak dari kelangsungan pabrik adalah:

a. Debu Partikel • Dust

Keluarnya dust dari proses produksi spons yang terbawa oleh udara disekitar pabrik.

• Ambien

Debu yang berterbangan atau melayang-layang di udara b. Gas

• Gas toksit

Gas yang sangat berbahaya, karena gas ini mengandung gas beracun yang keluar melalui cerobong-cerobong asap bekas pembakaran.

• Eksplosif

Gas yang dapat mengakibatkan terbakar dan ledakan. Pada umumnya gas ini mudah terbakar.

c. Air Buangan

Hubungan air buangan identik dengan air limbah produksi. Untuk menjaga lingkungan, baik masyarakat dan alam PT Krakatau Steel melakukan upaya meminimalisasi dari pembuangan limbah produksi dengan mengkaji dampak-dampak sehingga tidak menjadikan permasalahan. Adapun sebagian besar dari limbah industri yang masuk kategori beracun dan berbahaya (limbah B3) dikirim atau dibuang ke Tempat Pembuangan Akhir (TPA) kawasan Bogor.

d. Suara

Kondisi noise di PT Krakatau Steel mencapai 90 DBA adalah sangat mengganggu terhadap kesehatan pada karyawan di pabrik yang bekerja. Penanggulangannya dianjurkan untuk menggunakan alat pelindung diri (Ear Protector) untuk mengatasi suara yang ditimbulkan oleh alat-alat pabrik seperti mesin-mesin produksi pabrik, kendaraan pengangkut dan yang lain-lain, sehingga apabila tidak menggunakan alat pelindung diri dapat menyebabkan; gangguan pada indra pendengar dan gangguan pada mental dan emosional pekerja.

2. Penelitian

Meneliti dan mengkaji segala sumber pabrik untuk dapat menemukan bahan-bahan yang dapat menggantikan sebagai bahan alternatif.

3. Pengendalian

Ada beberapa masalah dalam hal ini, yakni : a. Udara dan gas.

b. Air limbah. c. Limbah pelumas. d. Limbah Padat.

e. Limbah Chemical ( Limbah B3).

Itulah gambaran umum tentang PT Krakatau Steel yang menjadi salah satu perusahaan besar di Indonesia dan Asia Tenggara. Tentu akan menjadi kebanggan bangsa dan akan menjadi sebuah cerminan bagi industri lain dalam upaya pengembangan baik secara sarana dan prasarana maupun peningkatan dalam hal kualitas dan kuantitas produksi.

F. Penerapan 5R

5R adalah suatu penataan tempat kerja dalam upaya membangun nilai Budaya, Displin, Kerja sama, Keterbukaan, dan Saling menghargai melalui proses Ringkas, Rapi, Resik, Rawat, Rajin. Sedangkan tujuan dari 5R adalah untuk membangun budaya perusahaan dengan berfikir secara Sistemic By

Design, sehingga secara berangsur-angsur dapat meningkatkan Baldrige Score dari 400 poin menuju 600 poin kemudian 800 poin, dan terakhir

mencapai excellence (1000 poin).

Memperbaiki sistem manajemen kinerja PT Krakatau Steel (Persero) didasarkan atas lintasan yang telah ditanamkan oleh Foulding Father sehingga terjadinya proses berkesinambugan.

PROFI L PT KRAKATAU STEEL

• LOKASI PT KRAKATAU STEEL

PLAN SI TE: CI LEGON, BANTEN

MARKETI NG OFFI CE: J AKARTA

PROFI L PT KRAKATAU STEEL

• LOKASI PT KRAKATAU STEEL

PLAN SI TE: CI LEGON, BANTEN

MARKETI NG OFFI CE: J AKARTA

PT Krakatau Steel terletak sekitar 110 Km dari Jakarta dengan luas keseluruhannya 350 Ha. PT. Krakatau Steel terletak dikawasan industri Krakatau tepatnya di jalan Industri No. 5 PO BOX 14 Cilegon 42435. Kantor pusat PT Krakatau Steel terletak di Wisma Baja, dan Gatot Subroto Kav 54 Jakarta.

Gambar. 2.14 Letak geografis PT. Krakatau Steel

Adapun yang menjadi pertimbangan pemilihan lokasi pabrik adalah :

• Dekat dengan laut, sehingga dapat memudahkan pengangkutan bahan baku dan produk menggunakan kapal.

• Dekat dengan daerah pemasaran (Ibukota).

• Tanah yang tesedia untuk pabrik cukup luas.

• Adanya jaringan rel kereta api dan jalan raya yang memadai untuk pengangkutan.

Sedangkan adanya tata letak pabrik bertujuan sebagai berikut :

• Memudahkan jalur transportasi dalam pabrik untuk menunjang proses produksi dan pengangkutan bahan baku serta produk.

• Memudahkan pengendalian proses produksi, karena adanya pengelompokkan peralatan dan bangunan selektif berdasarkan proses masing-masing.

• Adanya bengkel dalam kawaan pabrik sehingga memudahkan perbaikan perawatan dan pembersihan alat.

• Jalan yang cukup luas sehingga memudahkan pekerja bergerak dan menjamin keselamatan kerja karyawan

H. Struktur Organisasi Perusahaan

Struktur organisasi PT Krakatau Steel ini berdasarkan fungsional berbentuk garis dan staf secara terbatas Dalam struktur organisasi PT Krakatau Steel, jabatan direktur utama tidak termasuk dalam struktur kepegawaian karena diangkat langsung oleh Menteri Perindustrian. Dalam pelaksanaannya direktur utama dibantu oleh lima direktorat, yaitu :

1. Direktorat Perencanaan dan teknologi

Bertugas untuk merencanakan, melaksanakan, mengembangkan dan mengevaluasi usaha, pengolahan data, pengadaan prasarana penunjang kawasan industri dan masalah konstruksi, dan menangani masalah-masalah yang berkaitan dengan teknologi yang besifat jangka panjang.

2. Direktorat Produksi

Bertugas untuk merencanakan, melaksanakan dan mengembangkan kebijakan di bidang pengoprasian dan perawatan sarana produksi, metallurgi, dan koordinasi produksi.

Bertugas untuk merencanakan, melaksanakan dan mengembangkan kebijaksanaan di bidang personalia, kesehatan, kesejahteraan, pendidikan dan pelatihan kerja serta merencanakan organisasi, hubungan masyarakat dan administrasi pegelolaan kawasan serta keselamatan kerja.

4. Direktorat Keuangan

Bertugas untuk merencanakan, melaksanakan dan mengembangkan kebijaksanaan dibidang pemasaran produk.

5. Direktorat Pemasaran

Bertugas untuk merencanakan, melaksanakan dan mengembangkan kebijaksanaan di bidang pemasaran produk

I. Sistem Pemasaran

Pemasaran adalah suatu proses sosial dan manajerial dimana individu dan kelompok mendapatkan apa yang mereka butuhkan dan inginkan dengan menciptakan, menawarkan dan mempertaruhkan peroduk yang bernilai

(Product Of Valus ) dengan orang atau kelompok atau pihak lain.

Pemasaran mencakup semua kegiatan perusahaan untuk beradaptasi dengan lingkungan secara kreatif dan menguntungkan. Untuk itu PT Krakatau Steel mempunyai sistem pemasaran yaitu:

1. Sistem pemasaran dan pemesanan, biasanya pemesanan ini dilakukan untuk permintaan dalam jumlah besar dan dari pemesanan tersebut pemesanan produk kemudian diangkut menggunakan alat angkut truk atau trailer sampai ke pelabuhan kemudian menggunakan kapal laut. 2. Sistem pemesanan barang dilakukan secara langsung maupun secara tidak langsung dari produsen ke konsumen.

3. Sistem pemasaran yang dilakukan dengan memasarkan produk ke industri-industri manufaktur maupun industri otomotif dalam negeri misalnya Toyota, Astra Honda Motor dll. Selain itu produk hasil dari CRM juga diekspor ke Negara luar antara lain: Australia, Jerman, Kanada, Jepang, Thailand, USA, China, Malaysia dan Filiphina.

J. Strategi Pemasaran

PT Krakatau Steel dalam meningkatkan penjualan dan mempertahankan pertumbuhan pasar yang semakin meningkat dan persaingan yang sangat ketat, maka perusahaan menggunakan beberapa strategi pemasaran dalam bersaing dengan perusahaan lain yaitu:

1. Produk yang dihasilkan dapat memenuhi kriteria calon pembeli atau konsumen tertentu dengan mutu yang digunakan.

2. Permintaan pasar yang semakin meningkat maka perusahaan harus mempertahankan kualitas.

3. Munculnya produk saingan merupakan tantangan bagi perusahaan. 4. Memberikan pelayanan sebaik mungkin kepada pelanggan seperti tentang mutu dan kualitas produk serta ketepatan waktu pengiriman.

5. Kesemuanya merupakan kerja sama antara karyawan, tenaga ahli, serta tenaga staf yang terampil.

K. Fasilitasi Keselamatan Kerja dan Kecelakaan

Keselamatan kerja adalah keselamatan yang bertalian dengan mesin, pesawat, alat kerja, bahan dan proses pengolahannya. Landasan tempat kerja dan lingkungannya serta cara-cara melakukan pekerjaan.

Upaya keselamatan kerja dan kesehatan ini tidak lain untuk mencegah dan menanggulangi kecelakaan ditempat kerja, sehingga tenaga kerja selalu dalam keadaan sehat, selamat dan dapat meningkatkan produktifitas kerjanya. Selain itu orang yang berada disekitar akan terjamin keselamatan dan kesehatan sehingga sumber produksi yang ada dapat dipakai dan digunakan secara aman dan efisien.

PT Krakatau Steel senantiasa menjaga komitmennya untuk melakukan perbaikan yang berkelanjutan terhadap kinerja lingkungan melalui penjabaran dan pelaksanaan Sistem Manajemen Lingkungan, ISO 14001. Pengelolaan lingkungan PT Krakatau Steel telah dilakukan secara konsisten melalui pelaksanaan program-program perbaikan ligkungan. Hasil-hasil perbaikan lingkungan tersebut selalu ditinjau dan dievaluasi progresnya secara rutin,

baik melalui audit intern oleh Komite Lingkungan Hidup dan Divisi K3LH setiap tiga bulan sekali, maupun melalui audit eksternal oleh Surveilance atau badan sertifikasi SGS-ICS Indonesia setiap enam bulan sekali.

Kegiatan pemantauan lingkungan PT Krakatau Steel meliputi: 1. Emisi Cerobong.

2. Kualitas Udara Ambien. 3. Kualitas Air Buangan. 4. Lingkungan di Area Kerja. 5. Kebisingan.

6. Tekanan Panas, dsb.

Upaya-upaya menjaga keselamatan kerja di PT Krakatau Steel antara lain:

1. Menjelaskan kondisi bahaya yang timbul dalam lingkungan kerja. Upaya ini tidak lepas dari pengawasan yang dilakukan oleh Divisi Kesehatan Keselamatan Kerja dan Lingkungan Hidup.

2. Pengadaan alat-alat perlindungan diri bagi tenaga kerja khususnya dilingkungan pabrik antara lain:

a. Wajib menggunakan helm dan sepatu safety bagi tenaga kerja. b. Penggunakan masker untuk melindungi pekerja dari debu-debu yang ada.

c. Penggunaan sarung tangan.

d. Adanya poster himbauan tentang Kesehatan dan Keselamatan Kerja.

e. Adanya alat pemadam kebakaran.

f. Tersedianya kotak P3K (Pertolongan Pertama Pada Kecelakaan). L. Program Sanitasi dan Keselamatan Kerja

Program sanitasi dan keselamatan kerja di PT Krakatau Steel dikerjakan oleh Departemen Keselamatan Kesehatan Kerja dan Lingkungan Hidup (K3LH) yang tugasnya menjaga agar tidak terjadi kecelakaan kerja dalam kegiatan produksi dan mencatat apabila terjadi kecelakaan serta memberikan

pertolongan dan pengobatan pertama. Adapun program K3LH antara lain sebagai berikut:

1. Penyelenggaraan asuransi kesehatan.

2. Penyuluhan tentang Keselamatan dan Kesehatan Kerja (K3) 3. Laporan ke Disnakertrans.

4. Pembuatan daftar kecelakaan kerja

5. Pembuatan spanduk tema atau slogan Keselamatan Kesehatan Kerja.

BAB III

SLAB INSPECTION

LADLE

130 T. LIQUID

LADLE FURNACE

ENERGY (40 kWh/ TLS)

BURN LIME ( 3 KG/TLS )

LADLE TRANSFER CAR

SLAB DIMENTION

: (800 X 1400 ) X 200 X ( 6000

- 12000 ) mm

GAS & DUST

ARGON BUBLING

SPONGE IRON 110 T

BURN LIME ( 4 T )

GRAFIT ( 49 KG/TLS )

SLAB INSPECTION

LADLE

130 T. LIQUID

LADLE FURNACE

ENERGY (40 kWh/ TLS)

BURN LIME ( 3 KG/TLS )

LADLE TRANSFER CAR

SLAB DIMENTION

: (800 X 1400 ) X 200 X ( 6000

- 12000 ) mm

GAS & DUST

ARGON BUBLING

SPONGE IRON 110 T

BURN LIME ( 4 T )

GRAFIT ( 49 KG/TLS )

LADLE

TURRET

TUNDISH 24 TON

MOULD

TORCH CUTTING

14 TON

ELECTRIC ARC FURNACE

( PROSES PELEBURAN )

ELECTRIC ARC FURNACE

( PROSES PELEBURAN )

SECONDARY METALURGY PROCESS

(PROSES METALURGI SEKUNDER)

SECONDARY METALURGY PROCESS

(PROSES METALURGI SEKUNDER)

CASTING PROCESS

(PROSES PENGECORAN)

CASTING PROCESS

(PROSES PENGECORAN)

LADLE TRANSFER CAR

FERO ALLOY )

ARGON GAS

RH – VACUUM

DEGASSING

RH – VACUUM

DEGASSING

Gambar 3.1 Route Proses Pembuatan Slab Baja

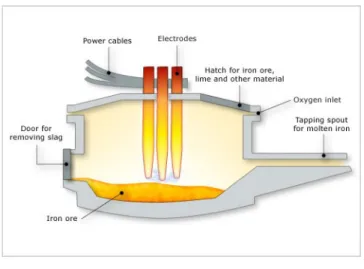

A. Peleburan Baja di EAF

Gambar 3.2 Electric arc furnace

1. Bahan Baku

Pada proses peleburan di dapur Electric Arc Furnace (EAF) bahan baku yang digunakan adalah:

a. Besi Spons

Besi spons yang digunakan berasal dari pabrik besi spons dengan proses reduksi langsung.

b. Scrap

Scrap merupakan besi-besi tua yang komposisinya sebagian besar dari

Fe, scrap dikelompokan atas beberapa sumber: 1) Home Scrap

Home scrap merupakan sisa hasil produk dari pabrik PT Krakatau

Steel sendiri, yaitu bahan yang terbuang selama operasi karena tidak memenuhi spesifikasi, misalnya potongan billet, slab, coil, dan lain-lain. Home scrap merupakan jenis scrap terbaik karena komposisinya sudah diatur terlebih dahulu.

2) Scrap Lokal

Scrap lokal merupakan sisa hasil dari industri logam atau

bahan-bahan bekas logam yang berasal dari dalam negeri tetapi diluar PT Krakatau Steel.

3) Scrap Import

Scrap impor merupakan scrap yang diimpor dari luar negeri.

c. Kapur bakar (CaO)

CaO berfungsi sebagai fluks pembentuk slag (pengotor) dan mengikat unsur-unsur pengotor. Alasan penggunaan CaO adalah karena kandungan air dari kapur bakar sudah berkurang dibanding batu kapur. 2. Bagian-bagian dari Dapur

Secara garis besar dapur terdiri dari beberapa bagian meliputi: a. Peralatan Utama

1) Badan Dapur Bagian Luar (Furnace Shell)

Furnace shell, terluar dari dapur yang berbentuk silinder dan

terbuat dari plat baja yang disambung dengan pengelasan (welding). Pada furnace shell ini terdapat bagian slag door tempat keluarnya slag yang kemudian ditampung dalam slag pot dan tap

hole tempat mengeluarkan baja cair yang mengalir yang melalui

saluran penuangan (tapping spot). Posisi kedua bagian tersebut diatas yakni slag door dan tap hole adalah berlawanan arah.

2) Roof

Roof adalah tutup dapur bagian luar yang terbuat dari plat baja,

bisa dibuka dan ditutup dengan cara menggeser kesamping. Pada

roof ini terdapat beberapa lubang untuk electrode, off-gas main ducting dan material feeding.

3) Gear (gigi penggerak)

Gear berfungsi untuk menggerakan atau menunggingkan badan

dapur sehingga dapur bisa melakukan aktivitas untuk membuang

slag dan menuang baja cair ke ladle. Tenaga untuk menggerakan

sistem tersebut berasal dari hidrolik sehingga dapat dihasilkan pergerakan yang halus.

4) Elektroda karbon dan penyangga elektroda

Elektroda karbon terbuat dari grafit dan dapat menghsilkan arus listrik yang dapat dikonversikan menjadi energi panas yang tinggi. Ukuran dari elektroda tergantung dari kapasitas dapur. Elektroda dapat disambung satu dengan yang lain melalui nipple pada ujung-ujungnya. Penyangga elektroda terdiri dari tiang-tiang penyangga dan lengan penyangga. Diujung lengannya terdapat penjepit untuk menjepit elektroda. Tiang dan lengan penyangga tersebut dapat bergerak naik dan turun serta kesamping secara mekanik.

5) Bata Tahan Api (Refraktori)

Bata tahan api yang digunakan pada dapur di SSP adalah bata tahan api basa, yang sebagian besar terdiri dari MgO.

b. Peralatan Pendukung

Peralatan pendukung berfungsi sebagai penunjang dalam operasi. Peralatan pendukung ini terlibat langsung dalam proses peleburan baja. Peralatan ini terdiri atas:

1) Ladle

Ladle merupakan tempat penampungan baja cair juga sebagai

tempat dilakukannya rinsing (pengadukan) dan alloying (pemaduan). Kapasitas ladle adalah 130 ton.

Gambar 3.3 Ladle

2) Slag pot

Slag pot merupakan tempat penampungan slag yang dikeluarkan

dari dapur.

3) Bunker Spons

Bunker spons merupakan suatu tempat penampungan sementara

besi spons yang kemudian juga di transfer melalui conveyor belt menuju dapur.

4) Bunker CaO (Kapur Bakar)

Bunker CaO merupakan suatu tempat penampungan sementara

kapur bakar yang akan diangkut dengan conveyor belt menuju dapur.

5) Gunning Machine

Gunning Machine berfungsi untuk menyemprotkan material refraktori (gunning material) selama preparasi dinding dapur.

6) Sistem Dedusting

Sistem dedusting adalah suatu sistem yang berfungsi untuk membuang debu agar aman terhadap lingkungan. Hal ini sesuai dengan program pemerintah yaitu program hijau yang

mengharuskan suatu pabrik aman terhadap lingkungan sekitarnya. Ada beberapa bagian dari sistem dedusting yaitu :

a) Water Elbow

Merupakan alat untuk mengekstraksi atau mengambil gas dan debu dari dalam furnace. Alat ini berbentuk pipa dengan sudut belokan 90o yang dindingnya terbuat dari tube-tube untuk

sirkulasi air pendingin untuk mendinginkan suhu gas tersebut. b) Water Cooled Duct

Merupakan lanjutan dari water elbow, mempunyai fungsi yang sama yaitu menyalurkan gas dan debu dari furnace ke sistem pengolahan limbah serta menurunkan suhu dari gas tersebut. c) Unjacket Hot Gas Duct

Pipa yang terbuat dari baja dimana pada dindingnya tidak terdapat tube-tube untuk sirkulasi pendinginan air berfungsi menyalurkan gas dan debu dari water cooled duct menuju Force

draught cooler.

d) Force Draught Cooler

Alat ini berfungsi untuk mengalirkan udara dari atmosfer ke dalam saluran Dedusting apabila temperatur gas masih diatas batas yang diperbolehkan untuk memasuki bag house filter. Pada alat ini terdapat fan yang disusun bersamaan dengan sensor temperatur.

e) Fan Utama

Fan utama ini berfungsi sebagai penghisap utama gas dan debu

buangan pada setiap furnace. Fan ini terletak diluar bangunan pabrik agar tidak menganggu kinerja dari furnace itu sendiri.

Fan ini digerakkan oleh motor, karena bekerja pada putaran

tinggi alat ini juga dilengkapi sistem sirkulasi pendingin oli pada

bearing.

Merupakan susunan dari beberapa filter-filter sehingga berbentuk rumah. Baghouse ini terdiri dari 6 kompartemen tersusun atas satu baris masing-masing kompartemen terdiri dari 264 kantong filter dengan diameter 300 mm dan tinggi 10360 mm. Sistem pembersihan debu yang menempel di filter dengan

reverse air fan yaitu penembakan dengan pneumatic (udara

bertekanan) kemudian jatuh pada dust hopper. Temperatur udara masuk filter tidak boleh melebihi 50o C karena filter yang

terbuat dari polyester akan terbakar. c. Peralatan Transportasi

Peralatan transportasi berfungsi untuk pengangkut material baik baja cair, besi spons, scrap, ladle, dan alat lainnya. Peralatan transportasi terdiri atas:

1) Crane

Crane adalah angkut yang bergerak melalui suatu rel diatas

konstruksi pabrik. 2) Bucket scrap

Bucket scrap merupakan suatu wadah untuk mengangkut scrap

kedalam furnace dengan menggunakan crane.

3) Bucket Sponge

Bucket sponge berfungsi mengangkut besi sponge yang kemudian

diumpankan ke dalam dapur. 4) Slag Pot Carrier

Slag pot carrier merupakan truk yang berfungsi mengangkut slag pot.

3. Prosedur Operasi Peleburan

Tahap-tahap yang dilakukan di dapur EAF adalah sebagai berikut: a. Preparasi

Preparasi merupakan proses persiapan sebelum dilakukan peleburan. Preparasi ini mutlak harus dilakukan karena sangat menentukan jalannya operasi peleburan dan produk peleburan itu sendiri.

Adapun tujuan preparasi adalah:

1) Mempersiapkan dapur pada kondisi prima untuk proses dari heat ke heat.

2) Menghindari waktu delay karena peralatan tidak berfungsi baik saat proses berlangsung.

3) Meningkatkan faktor keamanan seluruh peralatan. 4) Meningkatan keselamatan kerja.

Adapun preparasi ini meliputi:

1) Memeriksa seluruh peralatan dan menunjang operasi bersama-sama pihak maintenance.

2) Memeriksa kondisi dapur.

3) Membongkar bendungan slag dan buat bendungan slag maksimum 300 mm diatas elektroda apron dengan bata hancuran faine slag. 4) Tekan tombol signal bahwa slag pot dapat diangkat dan pasang

kembali.

5) Putar ujung retakan elektroda kebagian dalam dan seting jarak antara ujung elektroda kedasar bottom kurang lebih 500 mm.

6) Dapur siap dioperasikan. Pemeriksaan kondisi dapur : 1) Periksa kondisi tapping EBT. 2) Periksa kondisi elektroda.

3) Untuk melindungi dapur yang terkikis maka semprot dengan

gunning material.

b. Charging

Charging adalah pemasukan bahan bakar untuk peleburan ke

PT Krakatau Steel, yaitu convensional feeding dan continuous

feeding. Convensional feeding adalah proses pengumpanan dengan

menggunakan bucket dimana pengumpanan ini bisa untuk scrap maupun besi spons. Continuous feeding, dilakukan melalui belt

conveyor untuk material seperti besi spons, kapur bakar yang

dilewatkan melalui lubang pada tutup dapur. Continuous feeding dimulai setelah 40% material pada waktu pemasukan pertama melebur. Untuk proses pengumpanannya adalah sebagai berikut: 1) Charging tahap I

Naikan roof kemudian “di slewing out” untuk memasukan: a) Kapur bakar 1-3 ton dengan speed 20-40 ton/jam.

b) Dolomite lime 1-4 bag (tergantung kondisi bottom). c) Carbon raiser 1-4 bag (tergantung eff metalisasi). d) Masukan bahan baku 15-45 ton memakai bucket scrap:

•0-12 ton scrap ringan

•0-12 ton skull atau tundish

•0-12 ton scrap lokal berat

•0-25 ton scrap import

•0-10 ton pig iron

•0-15 ton HBI/CBI

e) Jika kondisi dinding dapur tipis lakukan conventional charge DRI dengan bucket (10-15 ton) di sekitar dinding.

f) Tutup permukaan charge bahan baku dengan DRI (3-5 T) secara manual melalui continous feeding.

g) Kemudian roof di tutup kembali. h) Slag door posisi tertutup.

2) Charging tahap II

Dilakukan secara continuous feeding setelah tahap I melebur sekitar 40%. Charge tahap ke II ini hanya besi spons dan

kapur bakar sesuai dengan jumlah yang dibutuhkan untuk mendapatkan baja cair yang diinginkan.

c. Melting

Melting adalah proses melebur bahan baku dengan

menggunakan radiasi busur listrik dari ujung-ujung 3 elektroda. Pada tahap ini terjadi dua proses yaitu penetrasi dan melting down.

1) Tahap Penetrasi

Tahap penetrasi adalah proses penembusan elektroda kedalam muatan atau pada bahan baku dengan potensial arc pendek. Hal ini dilakukan sebab dimulai dari tap rendah maka radiasi elektroda akan rendah dan tidak dapat menembus muatan. Bila dimulai dari

tap tinggi, radiasi elektroda akan tinggi bisa mengakibatkan

patahnya elektroda karena material disekitarnya akan jatuh kedaerah yang melebur. Untuk mempercepat penembusan, tap dilakukan secara bertahap.

2) Tahap Melting Down

Pada tahap ini di pakai arc yang panjang dan prosesnya terjadi pada temperatur ± 1.5300 C sampai 1.5500 C. Pada tahap ini besi

sponge dan kapur dimasukan secara kontinyu dengan memakai conveyor saat muatan telah melebur 40%.

d. Refining

Tahap ini merupakan proses pengaturan komposisi cairan baja sesuai dengan komposisi baja yang diinginkan. Refining dilakukan pada saat muatan telah melebur kurang lebih 90%. Pada saat ini terjadi proses penghilangan elemen-elemen yang tidak perlu dan menambahkan material yang diperlukannya. Misalnya pembuangan

slag, penambahan grafit, dan injeksi oksigen.

e. Pouring (penuangan)/Tapping

Pouring adalah proses penuangan baja cair ke ladle. Sebelum

terjandinya penurunan temperatur secara drastis. Nozzle pada ladle disumbat dengan pasir silika dan campuran oksida lainnya agar pada saat slide guide ladle terbuka, baja cair bisa langsung keluar. Cara penuangan baja cair adalah dengan memiringkan dapur ke arah ladle dan sumbat pada top hole dibuka.

Untuk dapur SSP I, sudut kemiringan untuk penuangan baja cair sebesar 40o dan untuk pengeluaran slag sebesar 15o, sedangkan untuk

dapur SSP II, sudut penuangan dan sudut pengeluaran slag lebih kecil, yaitu 15o dan 12o. Hal ini karena lubang pengeluaran pada SSP I

terletak pada bagian atas, sedangkan pada dapur SSP II, lubang pengeluaran terletak pada bagian samping. Biasanya tidak semua baja cair dituang ke ladle, tetapi disisakan sedikit di dalam dapur sebagai sisa untuk mempermudah proses peleburan selanjutnya.

B. Proses Pemurnian Sekunder di Ladle Furnace (LF) 1. Proses di ladle furnace bertujuan untuk:

a. Homogenitas temperatur dan komposisi kimia baja cair.

b. Koreksi akhir komposisi kimia untuk mencapai spesifikasi yang diinginkan.

c. Pengaturan temperatur target sebelum dikirim ke Continous Casting

Machine (CCM).

d. Mendapatkan komposisi slag yang baik untuk menunjang kebersihan baja.

2. Langkah-langkah Ladle Furnace Treatment a. Persiapan operasi

1) Informasikan ke operator crane untuk memindahkan ladle yang akan ditreatment ke Ledle Furnace.

2) Setelah ledle di LF lakukan identifikasi baja cair pada level 2, sehingga nomor heat dan plant sudah benar.

4) Jalankan bubbling sebesar-besarnya 300 NL/menit, jika sudah yakin bubbling bekerja flow dapat diatur sesuai kebuthan. 5) Gerakan ledle ke posisi treatment.

6) Turunkan cover LF hingga duduk di ladle. 7) Perhitungkan waktu yang tersedia untuk proses. b. Langkah Treatment

1) Jika memungkinkan (slag cair) cek temperaturnya. Jika tidak memungkinkan (slag keras) heating dulu selama 3 menit, baru cek temperaturnya. Jika tidak berfungsi lakukan pengadukan dengan top stering setelah 3 menit kemudian cek temperaturnya. 2) Setelah pengadukan (pakai top stering) dilakukan 3 menit dan temperaturnya lebih dari 1560o C, ambil sample. Jika

temperatur kurang dari 1560o C lakukan heating sampai

temperaturnya diatas 1560o C lakukan pengambilan sample.

3) Lakukan lagi heating sampai temperaturnya 1600o C (estimasi kenaikan temperatur dapat dilihat di layar monitor komputer level 2 atau dapat diestimasikan kenaikan temperatur per menit dengan tap 4 dan 125 ton. Tanpa aloyying adalah ± 4,5o

C/menit atau ± 4o C/menit untuk tap 3.

4) Lakukan penambahan CaO minimal 200 kg bersamaan saat

heating.

5) Tambahkan slag sintetis sesuai kebutuhan.

6) Analisa datang tambahkan unsur yang belum sesuai dengan

grade. (Al dan Mn).

7) Cek temperatur setelah penambahan alloying terakhir dilakukan > 1 menit.

8) Jaga temperatur ± 10o C diatas temperatur target.

9) Ambil sample setelah alloying terakhir di lakukan >4 menit.

10) Lakukan koreksi alloying lagi berdasarkan sample 2 jika di perlukan.

11) Lakukan soft bubling minimal 5 menit sebelum baja dikirim ke CCM (flow argon untuk soft bubbling 50 N/menit atau lihat secara visual baja bergejolak tetapi slag tidak terbuka terlalu besar).

12) Ambil sample terakhir dan cek temperaturnya.

13) Kirim baja ke CCM, permukaan baja ditaburi dengan abu skam padi.

14) Jika baja harus proses ke RH Vacum naikkan temperatur sesuai dengan permintaan di RH lalu kirim ke RH (RH terdapat di SSP II).

15) Input ke level 2 bahwa treatment telah selesai. 3. Proses Pengadukan

Tujuannya yaitu:

a. Melarutkan alloy aditif, deoksidasi, dan flux untuk slag sintesis sehingga larut sempurna dan didapat komposisi kimia yang homogen. b. Homogenisasi temperatur dan kebersihan baja.

c. Meningkatkan kontak (kinetik) antara slag dan baja untuk tujuan disulfurisasi.

C. Proses Pengecoran di Continous Casting Machine

Continous casting adalah proses pengecoran logam kedalam mould

dari ladle sehingga terbentuk slab baja secara kontinyu dimana proses pencetakan baja cair berlangsung secara terus menerus sampai baja cair habis.. Dengan menggunakan metode ini akan mendapatkan tingkat produktifitas yang tinggi juga ditujukan untuk mendapatkan kualitas baja yang baik, khususnya untuk baja dengan karbon rendah. Dalam proses

casting yang perlu diperhatikan adalah bagaimana caranya mendapatkan

kualitas bentuk slab sesuai keinginan dengan kualitas permukaan dan internal yang baik. Proses pencetakan baja cair menjadi batang baja yang dikenal dengan slab baja. Mesin continous casting terdiri atas beberapa bagian yaitu: 1. Mould, yaitu alat untuk membentuk atau mencetak baja cair menjadi slab

yang lebarnya bervariasi (800-1400 mm) dan tebalnya tetap (200 mm). pada bagian dalam mould (narrow side, loose side maupun fixed side) terdapat sistem pendingin tertutup (primary cooling).

2. Cooling chamber atau daerah pendingin stand, merupakan ruang pendingin tertutup yang terdiri atas zone-zone 1 sampai 7 dimana:

- Zone 1: Lateral strand guide dan foot roll - Zone 2: Bender bagian atas

- Zone 3: Bender bagian bawah

Bender zone terdiri dari 25 roll fixed side, 15 roll side dengan

masing-masing diameternya adalah 150 mm dan roll pitch 181 mm yang berfungsi untuk menahan dan mengarahkan strand dari posisi vertikal ketika keluar dari mould ke posisi radius dibawah segmen.

- Zone 4: Casting bow segmen 1 - Zone 5: Casting bow segmen 2 - Zone 6: Casting bow segmen 3 dan 4

Casting bow segmen terdiri atas 4 segmen masing-masing segmen terdiri

atas 8 roll fixed side, 8 roll loose side dan 1 driven roll pada sisi loose side yang berfungsi untuk menahan, mengarahkan dan menarik strand antara bending dan straightening zone dan

untuk mendapatkan juga memasukkan DBH (Dummy Bar

Head) pada saat preparasi casting.

- Zone 7: Straightener dan horizontal segmen

Straightener zone segmen terdiri atas 2 segmen masing-masing terdiri atas

6 roll fixed side, 6 roll loose side, dan masing-masing mempunyai 1 driven roll di fixed side dan loose side yang berfungsi untuk menahan, mengarahkan, dan menarik strand dari posisi radius horizontal dengan seminimal mungkin terjadi

strand interface dan memasukkan DBH pada saat preparasi casting.

Horizontal strand guide segmen terdiri atas 5 segmen, masing-masing

terdiri atas 6 roll fixed side, 6 roll loose side, dan masing-masing 1 driven roll di fixed side dan loose side yang berfungsi untuk menahan dan mengarahkan dan menarik strand membeku sempurna, dan juga memasukkan DBH pada saat preparasi casting. Sistem pendingin yang dipakai adalah system

air mist (campuran dengan rasio tertentu antara air dan udara)

yang disemprotkan melalui nozzle langsung ke permukaan

strand.

3. Ladle, untuk menampung baja cair dari LF. Ladle mempunyai

kapasitas 130 ton.

4. Nozzle Ladle slide gate, untuk mengatur aliran baja cair dari ladle

ke tundish.

5. Ladle turret, untuk mentransfer atau memutar ladle dari posisi casting stanbay ke posisi casting.

6. Tundish, untuk menampung baja cair dari ladle sebelum baja cair

mengalir kedalam mould melalui pouring tube. Tundish mempunyai kapasitas 20 ton.

7. Tundish car, yaitu dudukan tundish yang digunakan untuk

sebaliknya, juga mengatur posisi tundish sehingga posisi pouring tube dapat diatur kelurusan dan kedalamannya di mould.

8. Pemanas tundish, untuk memanaskan tundish sampai 900-1000o C

bahan bakar yang digunakan adalah gas alam dan udara. Komponen utama alat ini adalah burner dan blower udara.

9. Pemanas pouring tube, digunakan untuk memanaskan pouring

tube. Terdiri dari pipa baja dengan diameter 200 mm dilapis refraktori

pada bagian dalamnya dengan panjang sekitar 700 mm terbagi menjadi dua bagian sama besar, dilengkapi engsel pada salah satu sisinya sehingga bisa dibuka dan ditutup. Bahan bakar yang digunakan untuk memanaskan adalah gas alam.

10. Slag box/emergency box, untuk menampung overflow baja cair dari tundish pada saat casting.

11. Runner, untuk menampung baja cair dari ladle bila terjadi nozzle ladle bocor dan diputar dari posisi casting ke posisi emergency.

12. Crop box, untuk menampung first crop dan end crop.

13. Unit dummy bar, terdiri atas rantai yang digunakan untuk menyumbat mould pada awal casting dan juga untuk menaruh strand baja panas keluar dari mould sampai keluar dari cooling chamber.

14. Dummy bar storage, alat ini merupakan dudukan dummy bar

setelah terlepas dari hot strand dan alat ini disimpan selama proses

casting atau apabila tidak ada casting.

15. Crane, alat untuk handling.

16. Oksigen injector, untuk menginjeksi nozzle ladle jika baja cair

tidak mengalir dari ladle.

17. Emergency cutter, untuk memotong strand secara manual. Jika

mesin potong tidak bekerja maka mesin ini yang digunakan, bahan bakar yang digunakan adalah gas alam dan oksigen. Alat ini ditempatkan di area mesin potong terdiri atas torch sepanjang 3,9 m, selang oksigen dengan diameter 0,75 inchi dan selang gas alam dengan diameter 0,5 inchi dan panjang 24 m.

18. Blender potong, untuk persiapan casting seperti memotong pipa ¼

inchi fishing slag rod dan membersihkan rug ladle shroud.

19. Emergency ladle, untuk menampung baja cair pada keadaan emergency misal slide gate ladle tidak bisa ditutup/bocor dan ladle bocor.

D. Material Handling

Untuk menunjang proses produksi yang ada di Slab Steel Plant I maka diperlukan suatu peralatan untuk memindahkan seluruh material ataupun peralatan-peralatan . Dibagi menjadi dua bagian yaitu crane dan conveyor. 1. Conveyor

Ada beberapa jenis conveyor yang sering digunakan dalam dunia industri, diantara chain conveyor, belt conveyor, dan screw conveyor. Jenis

conveyor yang digunakan untuk memindahkan material dari gudang

penyimpanan ke dapur peleburan di SSP I adalah jenis belt conveyor. Material yang dipindahkan oleh conveyor ini adalah sponge iron dan batu kapur.

2. Bridge Crane

Fungsi dari bridge crane adalah mengangkat dan memindahkan seluruh peralatan ataupun material yang digunakan untuk keperluan produksi maupun perawatan di dalam suatu pabrik. Peranan dari alat ini sangat penting dikarenakan kemampuannya untuk mengangkat dan memindahkan benda yang mempunyai massa sangat besar.