1

PEMBENTUKAN PADUAN AC4C SETENGAH PADAT (SEMI SOLID) Yulia Darmala Sakti / 20407926

Fakultas Teknologi Industri, Jurusan Teknik Mesin Universitas Gunadarma Jl. Margonda Raya No.100, Depok 16424

E-mail : sakti.darmala@gmail.com ABSTRAK

Proses paduan logam setengah padat (semi solid) merupakan bahan yang mempunyai sifat ulet yang terdapat pada daerah dengan tegangan geser yang besar dan berviskositas relatif rendah. Bahan ini menjadi salah satu penyiapan bahan baku bermutu tinggi untuk pembuatan komponen mesin dalam industri otomotif maupun industri penerbangan (aerospace). Umumnya paduan yang digunakan dalam industri ini adalah Al-Si. Pada penelitian ini paduan yang digunakan adalah aluminium AC4C. Pembuatan logam setengah padat AC4C dilakukan dengan menuangkan logam cair setengah padat kedalam cetakan berbentuk silinder yang terletak dibawah batang pengaduk. Cetakan tersebut ditarik horizontal dari kiri kekanan untuk dibandingkan hasilnya dari bagian yang terkena adukan paling depan, tengah dan belakang. Diharapkan akibat pengaruh gaya putar batang pengaduk dihasilkan produk coran yang lebih ulet dengan struktur mikro berubah dari bentuk dendritik menjadi bentuk globular. Hasil pembuatan logam setengah padat dipotong menjadi tiga bagian yaitu bagian depan, bagian tengah, dan bagian belakang agar dapat dibandingkan kekerasan (rockwell), dan ketangguhan bahan (impact) serta perubahan struktur mikro (metalografi) masing – masing bagian. Didapatkan hasil diameter struktur mikro uji metalografi bagian belakang sebesar 11.9 µm dengan diameter partikel jarum Si 14,07 µm, bagian tengah 12,06 µm dengan diameter partikel jarum-Si 14,60 µm, bagian depan 12,91 µm dengan partikel jarum – Si 14,09 µm. Hasil uji rockwell menunjukan bagian belakang lebih keras dari bagian lainnya yaitu: bagian depan 64,4 , tengah 65,6, belakang 67,8, Hasil dari uji impact didapatkan bagian belakang lebh keras dari bagian tengah dan depan yaitu: 0.195 J/mm2 bagian depan, tengah 0.215 J/mm2 bagian tengah, 0.236 J/mm2 bagian belakang. Perubahan nilai tersebut diakibatkan oleh faktor gaya gesek yang lama dari putaran batang pengaduk didalam masing - masing bagian cetakan logam setengah padat sehingga nilai dan ukuran struktur mikro yang dihasilkan sangat bervariasi.

A. Kata Kunci : Struktur mikro, Kekerasan, Impact Charpy, AC4C,

1.

PENDAHULUAN

Proses semi solid metal (SSM) ditemukan lebih dari 30 tahun yang lalu dan kemudian dikembangkan untuk aplikasi pengecoran. Pengecoran semi solid paduan Al memiliki banyak manfaat dalam dunia otomotif dan komponen aerospace. Teknologi otomotif dan aerospace ini memakai paduan Al atas dasar ringan tetapi kuat sehingga bernilai ekonomis.

penggunaan aluminium sebagai

komponen kendaraan bermotor sangat bervariasi meliputi pada blok mesin, bagian rangka (chasis) dan lingkar roda. Penggunaan aluminium dan paduannya ini dikarenakan sifatnya yang ringan dan kuat setelah dipadu dengan material lain seperti silikon, mangan, dan tembaga. Dalam memproduksi semi solid metal (SSM), logam cair yang mengalami gaya geser akan berbeda antara produk satu dengan produk yang lain,

perbedaan tersebut antara lain: ukuran butir, penyebaran butir, dan kesempurnaan

2 bentuk globular.

Hal ini dikarenakan dalam memproduksi (SSM) banyak faktor yang mempengaruhi diantaranya kecepatan pengadukan, diameter pengaduk, material pengaduk, temperatur mulai dan berakhirnya pengadukan, preheated mould, dan lama pengadukan. Sifat mekanik paduan Al-Si setengah padat bergantung pada jenis paduan Al-Si nya. Pada umumnya kekuatan dan keuletan paduan setelah di bentuk dapat ditingkatkan melalui perlakuan panas standar untuk paduan aluminium atau modifikasinya. Setelah dilakukan proses perlakuan panas, logam setengah padat dapat menjadi bahan bermutu tinggi karena kekuatan dan keuletannya telah ditingkatkan dengan proses perlakuan panas tersebut

2. LANDASAN TEORI

2.1 Pengecoran Logam

Pengecoran logam merupakan proses yang melibatkan pencairan logam, membuat cetakan, menuang, membongkar dan membersihkan coran. Dalam mencairkan logam dapat digunakan berbagai macam tanur seperti kupola, tanur busur listrik dan tanur kurs. Kupola atau tanur induksi frekuensi rendah dipergunakan untuk besi cor, tanur busur listrik atau tanur induksi busur tinggi dipergunakan untuk baja cor sedangkan tanur kurs untuk paduan tembaga atau paduan coran ringan. Pemakaian tanur-tanur ini dikarenakan dapat menghasilkan logam yang baik dan sangat ekonomis untuk pengecoran logam- logam tersebut. Cetakan biasanya dibuat dengan jalan memadatkan pasir. Pasir yang digunakan kadang-kadang pasir alam atau pasir buatan yang mengandung tanah lempung. Cetakan pasir mudah dibuat dan tidak mahal asal pakai pasir yang cocok. Kadang-kadang dicampur pengikat khusus, umpamanya semen, resin furan, resin fenol, atau minyak pengering karena

penggunaan zat-zat tersebut dapat memperkuat cetakan atau mempermudah pembuatan cetakan. Selain dari cetakan pasir, dapat juga digunakan cetakan logam. Keunggulan menggunakan cetakan logam sendiri yaitu dapat digunakan untuk pembuatan produk berulang – ulang, biasanya terdapat dalam pabrik yang memproduksi masal ( mass product ) sehingga tidak perlu membuang waktu untuk membuat cetakan baru lagi yang berakibat keuntungan dan kerugian pabrik. Proses pengecoran meliputi: pembuatan cetakan, persiapan dan peleburan logam, penuangan logam cair ke dalam cetakan, pembersihan coran dan proses daur ulang pasir cetakan. Produk pengecoran disebut coran atau benda cor. Berat coran itu sendiri berbeda, mulai dari beberapa ratus gram sampai beberapa ton dengan komposisi yang berbeda, mulai dari beberapa ratus gram sampai beberapa ton dengan komposisi yang berbeda dan hamper semua logam atau paduan dapat dilebur dan dicor.

Macam-macam proses pengecoran tersebut adalah :

1. Sand Casting adalah jenis pengecoran dengan menggunakan cetakan pasir. Jenis pengecoran ini paling banyak dipakai karena ongkos produksinya murah dan dapat membuat benda coran yang berkapasitas berton-ton.

2. Centrifugal Casting adalah jenis pengecoran dimana cetakan diputar bersamaan dengan penuangan logam cair kedalam cetakan, yang bertujuan agar logam cair tersebut terdorong oleh gaya sentrifugal akibat berputarnya cetakan.

3. Die Casting adalah jenis pengecoran yang cetakannya terbuat dari logam, sehingga cetakannya dapat dipakai berulang-ulang.

4. Investment Casting adalah jenis pengecoran yang polanya terbuat dari lilin dan cetakannya terbuat dari keramik[1]

3 Macam-macam cacat coran yaitu :

1. Rongga udara, merupakan cacat yang terjadi dalam berbagai bentuk. Rongga udara dapat muncul sebagai lubang pada permukaan atau didalam coran, terutama sedikit dibawah permukaan yang merupakan rongga-rongga bulat. Sebab-sebab utama dari rongga udara adalah temperatur penuangan yang rendah, tekanan diatas terlalu rendah, cetakan yang kurang kering dan penuangan yang terlalu lambat. 2. Penyusutan Dalam, merupakan lubang

cacat yang disebabkan karena pengecilan yang terjadi ketika logam membeku dan cacat ini tidak tampak dipermukaan. Sebab-sebab rongga penyusutan adalah temperatur penuangan yang terlalu rendah menyebabkan penambah membeku lebih dulu.

3. Ekor Tikus, merupakan cacat permukaan dari permukaan cetakan mengembang dan logam cair masuk dibawah permukaan bagian tersebut. Sebab-sebab ekor tikus adalah cat grafit yang terlalu tebal, kecepatan penuangan yang terlalu lambat dan tmperatur penuangan terlalu tinggi. 4. Lubang Jarum, merupakan cacat yang

timbul apabila gas-gas terutama gas hidrogen terbawa dalam logam cair terkurung dalam logam yang disebabkan tekanan logam selama pembekuan. Sebab-sebab lubang jarum adalah gas terbawa dalam logam cair selama pencairan, titik cair terlalu tinggi dan waktu pencairan terlalu lama.

2.2 Pembekuan Logam

Pada cairan logam murni jika didinginkan secara perlahan maka pembekuan terjadi pada temperatur yang konstan, temperatur ini disebut titik beku. Dalam pembekuan logam cair, pada permulaan tumbuhlah inti kristal, kemudian kristal – kristal tumbuh disekeliling inti tersebut, akhirnya seluruhnya ditutupi oleh butir kristal sampai logam cair habis. Ukuran butir kristal tergantung pada laju pengintian dan pertumbuhan inti. Kalau laju pertumbuhan lebih besar dari laju pengintian maka didapat kelompok butir

yang besar dan kalau laju pengintian lebih besar dari laju pertumbuhan inti maka didapat kelompok butir yang halus. Pembekuan logam dimulai dari bagian yang bersentuhan dengan cetakan, yaitu ketika panas dari logam cair diserap oleh cetakan sehingga bagian logam yang bersentuhan dengan cetakan itu mendingin sampai titik beku. Setelah proses itu, kemudian inti-inti kristal tumbuh. Bagian dalam dari coran mendingin lebih lambat dari pada bagian luar, sehingga kristal-kristal tumbuh dari inti asal mengarah ke bagian dalam coran dan terbentuklah struktur kolom. Struktur ini muncul dengan jelas apabila gradien temperatur yang besar terjadi pada permukaan coran besar, umpamanya pada pengecoran dengan cetakan logam. Sebaliknya pengecoran dengan cetakan pasir menyebabkan gradien temperatur yang kecil dan membentuk struktur kolom yang tidak jelas.

2.3 Aluminium

Aluminium merupakan salah satu bahan teknik yang penting dari jenis logam Non-ferro karena secara umum Aluminium memiliki sifat yang dapat memenuhi syarat dari berbagai sifat produk. Aluminium ditemukan tahun 1827 oleh Federick Wohler seorang ahli kimia Jerman. Aluminium terdapat pada permukaan bumi dalam bentuk senyawa kimia yang disebut Bauxite yang merupakan bijih Aluminium dengan komposisi yang terdiri atas tanah tawas, Oxide Aluminium, Oxide besi dan Asam Silikat. Selanjutnya Bauxite ditemukan diberbagai Negara di Eropa seperti Francis, Itali dan Negara-negara Balkan serta Rusia, Hongaria, Afrika, Amerika, Asia dan Australia. Secara komersial Aluminium diperoleh dalam keadaan murni hingga 99,9 % atau terendah 99 % memiliki kekuatan tarik 60 N/mm2 dan dapat ditingkatkan melalui proses pengerjaan dingin hingga 140 N/mm2 serta akan meningkat lagi tergantung panjangnya proses pengerjaan tersebut. Sifat korosi Atmospheric terjadi pada Aluminium ialah dimana disebabkan oleh proses persenyawaan Aluminium dengan udara yang mengakibatkan

terbentuknya lapisan film setebal kurang lebih 13 X 10-6 mm yang bersifat adhesive pada permukaannya sehingga melindunginya dari pengaruh udara berikutnya. Untuk memperoleh sifat yang lain dari Aluminium dapat dilakukan dengan proses pencampuran atau paduan dengan unsur-unsur logam lainnya, seperti Copper (Tembaga), Manganese, Magnesium, Zincum, Nickel, Silicon dan lain-lain sehingga memenuhi sifat bahan yang dikehendaki.

Aluminium merupakan logam ringan, mempunyai ketahanan korosi yang baik dan hantaran listrik yang baik dan sifat-sifat baik lainya sebagai sifat logam, selain itu aluminium juga mempunyai sifat mampu bentuk (Wrought alloy) dimana paduan alumunium ini dapat dikerjakan atau diproses baik dalam pengerjaan dingin maupun pengerjaan panas (dengan peleburan). Karena sifat-sifat inilah maka banyak dilakuan penelitian untuk meningkatkan kekuatan mekaniknya, diantaranya dengan menambahkan unsur-unsur seperti : Cu, Mg, Si, Mn, Zn, Ni, dan sebagainya, baik dicampur secara satu persatu maupun secara bersama-sama, bahan-bahan tersebut juga memberikan sifat-sifat baik lainya seperti ketahanan korosi, ketahanan aus, koefisien pemuaian rendah. Material ini dipergunakan dalam bidang yang sangat luas, bukan saja untuk peralatan rumah tangga tetapi juga dipakai untuk keperluan material pesawat terbang, mobil, kapal laut, kontruksi dan sebagainya. 2.

2.5 Paduan Al-Si Setengah Padat ( Semi Solid )

Salah satu teknik untuk meningkatkan kekuatan dan keuletan paduan adalah dengan membuat paduan setengah padat. Paduan berfasa cair dan padat yang terdapat antara garis liquidus dan solidus dengan viskositas rendah dan setelah membeku, struktur mikronya berbentuk globular. Struktur tersebut didapatkan dengan memecah struktur

dendritik yang terbentuk selama pembekuan. Contoh dibawah ini menunjukkan bahan setengah padat bersifat thixotropik yang terdapat pada daerah dengan tegangan geser besar dan mempunyai viskositas rendah.

Gambar 2.12 Skematik Patahnya Tulangan Padat Ketika Dilakukan

Pergeseran[4]

Sesuai dengan diagram fasa kesetimbangan Al-Si, paduan hipoeutektik (Si<12,6%) terdiri dari fasa utama Al-α yang dikelilingi oleh fasa eutektik. Paduan hasil cor umumnya berbentuk dendritik dan akan berubah menjadi globural bila diproses menjadi bahan setengah jadi. Sebagai contoh, struktur mikro paduan setengah padat ditunjukkan oleh gambar 2.13. Paduan tersebut terdiri atas fasa utama Al-α berbentuk globural dikelilingi dengan fasa eutektik Al-Si. Sebaliknya, untuk paduan hipereutektik, pelat memanjang fasa utama Si yang tersebar pada fasa eutektik berubah menjadi partikel halus pada fasa eutektik.

Sifat mekanik paduan Al-Si setengah padat bergantung pada jenis paduan Al-Si nya. Umumnya, kekuatan dan keuletan paduan setelah dibentuk dapat ditingkatkan melalui perlakuan panas standar untuk paduan alumunium atau modifikasinya.

Gambar 2.13 Struktur Paduan Setengah Padat (Semi Solid)[4]

2.5.1 Proses Pembuatan Bahan Setengah Padat ( Semi Solid ) Beberapa cara untuk membuat bahan setengah padat yang telah dikembangkan antara lain melalui proses berikut :

1. Adukan mekanik : cairan logam diputar dengan batang pengaduk. Geseran akibat adukan selama pembekuan akan membentuk formasi struktur bukan dendritik.akibat terputusnya denditrik sehingga menjadi globular.

2. Adukan magnit : pada proses selama pembekuan, paduan bukan dendritik dibentuk dengan putaran medan elektromagnetik dalam cetakan.

3. Pengecoran Semprotan : melalui katup, cairan logam yang disemprotkan mengenai gas inert bertekanan tinggi. Arus logam cair teratomisasi dengan gas bertekanan tinggi menjadi tetes berukuran mikro. Tetes besar tetap cair dan tetes kecil membeku selama atomisasi, sedangkan tetes berukuran sedang menjadi setengah padat.

4. Penghalusan butir melalui cara kimia : cara ini menggunakan inti nukliasi seperti logam berbasis titanium dan boron sehingga laju nukliasinya meningkat dan menekan pertumbuhan dendritik, struktur halus dan simetris di semua sumbu dapat dibentuk. 2.5.2 Pembentukan Produk

Pembentukan produk dari bahan setengah padat (semi solid) dapat diklasifikasikan menjadi 2 bagian, yaitu thixoforming dan rheocasting. Proses pembentukan thixoforming diilustrasikan pada gambar 2.7. Thixoforming menggunakan bahan setengah padat pada temperatur antara temperatur liquidus dan solidius, kemudian dimasukkan ke dalam

dies untuk dibentuk. Thixoforming dapat mempergunakan mesin tempa (thixoforging), mesin pengecoran (thixocasting) atau mesin ekstrusi (thixoexstrution). Sedangkan rheocasting, bahan cair didinginkan hingga keadaan setengah padat, kemudian dimasukkan ke dalam cetakan untuk dibentuk.

Gambar 2.14 Metode Tyxoforming[5] Metode rheocasting digunakan untuk menghasilkan semi solid metal. Logam yang dicairkan pada temperatur cair (liquidus) atau diatas temperatur cair (superheat) akan melewati fasa semi solid metal (SSM) sebelum mencapai temperatur solidus. Jika pada fasa semi solid ini logam cair diberikan gaya geser berupa putaran maka struktur mikro yang seharusnya berbentuk kolumnar atau dendritik akan terpotong akibat gaya ini, sehingga struktur kolumnar tidak akan terbentuk dan menjadi struktur mikro yang berupa potongan-potongan dari struktur kolumnar tersebut, struktur ini biasa disebut struktur globular. Rheocasting dalam penelitian ini memakai metode pengadukan. Batang pengaduk yang digunakan dalam proses rheocasting selain sebagai pengaduk

aluminium cair dari temperatur liquidus hingga solidius juga membantu mempercepat pendinginan aluminium cair tersebut. Kemampuan mendinginkan logam cair sangat dipengaruhi difusivitas termal yang dimiliki material batang pengaduk. Selama pengadukan dalam aluminium cair, gradien temperatur batang pengaduk dapat diminimalkan

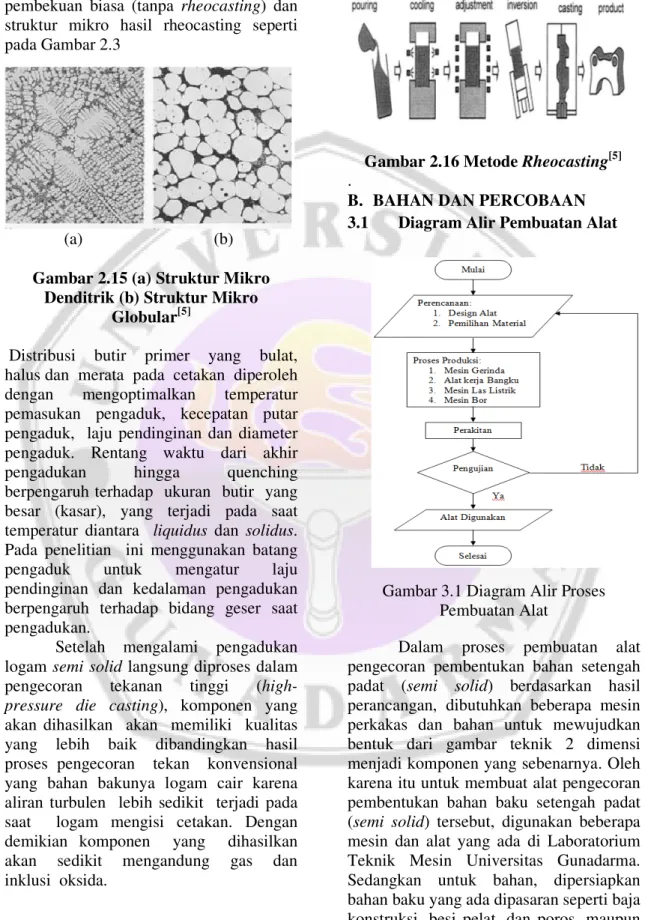

bergantung dari difusivitas termal material. Perbedaan struktur mikro hasil pembekuan biasa (tanpa rheocasting) dan struktur mikro hasil rheocasting seperti pada Gambar 2.3

(a) (b) Gambar 2.15 (a) Struktur Mikro

Denditrik (b) Struktur Mikro Globular[5]

Distribusi butir primer yang bulat, halus dan merata pada cetakan diperoleh dengan mengoptimalkan temperatur pemasukan pengaduk, kecepatan putar pengaduk, laju pendinginan dan diameter pengaduk. Rentang waktu dari akhir pengadukan hingga quenching berpengaruh terhadap ukuran butir yang besar (kasar), yang terjadi pada saat temperatur diantara liquidus dan solidus. Pada penelitian ini menggunakan batang pengaduk untuk mengatur laju pendinginan dan kedalaman pengadukan berpengaruh terhadap bidang geser saat pengadukan.

Setelah mengalami pengadukan logam semi solid langsung diproses dalam pengecoran tekanan tinggi (high-pressure die casting), komponen yang akan dihasilkan akan memiliki kualitas yang lebih baik dibandingkan hasil proses pengecoran tekan konvensional yang bahan bakunya logam cair karena aliran turbulen lebih sedikit terjadi pada saat logam mengisi cetakan. Dengan demikian komponen yang dihasilkan akan sedikit mengandung gas dan inklusi oksida.

Gambar 2.16 Metode Rheocasting[5] .

B. BAHAN DAN PERCOBAAN 3.1 Diagram Alir Pembuatan Alat

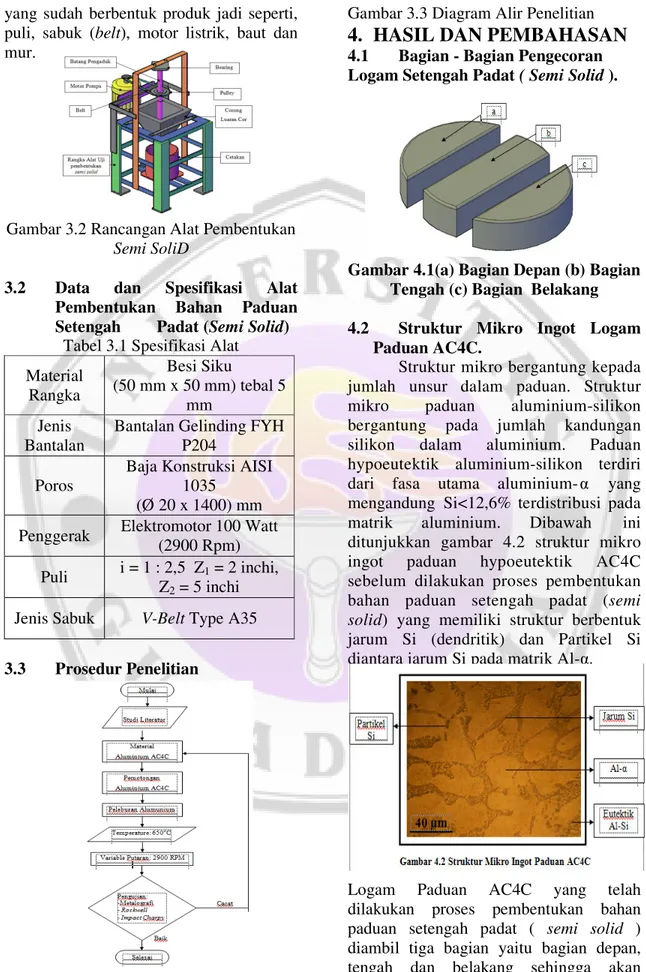

Gambar 3.1 Diagram Alir Proses Pembuatan Alat

Dalam proses pembuatan alat pengecoran pembentukan bahan setengah padat (semi solid) berdasarkan hasil perancangan, dibutuhkan beberapa mesin perkakas dan bahan untuk mewujudkan bentuk dari gambar teknik 2 dimensi menjadi komponen yang sebenarnya. Oleh karena itu untuk membuat alat pengecoran pembentukan bahan baku setengah padat (semi solid) tersebut, digunakan beberapa mesin dan alat yang ada di Laboratorium Teknik Mesin Universitas Gunadarma. Sedangkan untuk bahan, dipersiapkan bahan baku yang ada dipasaran seperti baja konstruksi, besi pelat, dan poros, maupun

yang sudah berbentuk produk jadi seperti, puli, sabuk (belt), motor listrik, baut dan mur.

Gambar 3.2 Rancangan Alat Pembentukan Semi SoliD

3.2 Data dan Spesifikasi Alat Pembentukan Bahan Paduan Setengah Padat (Semi Solid)

Tabel 3.1 Spesifikasi Alat Material Rangka Besi Siku (50 mm x 50 mm) tebal 5 mm Jenis Bantalan

Bantalan Gelinding FYH P204

Poros

Baja Konstruksi AISI 1035

(Ø 20 x 1400) mm Penggerak Elektromotor 100 Watt

(2900 Rpm) Puli i = 1 : 2,5 Z1 = 2 inchi,

Z2 = 5 inchi

Jenis Sabuk V-Belt Type A35

3.3 Prosedur Penelitian

Gambar 3.3 Diagram Alir Penelitian

4.

HASIL DAN PEMBAHASAN

4.1 Bagian - Bagian Pengecoran Logam Setengah Padat ( Semi Solid ).

Gambar 4.1(a) Bagian Depan (b) Bagian Tengah (c) Bagian Belakang 4.2 Struktur Mikro Ingot Logam

Paduan AC4C.

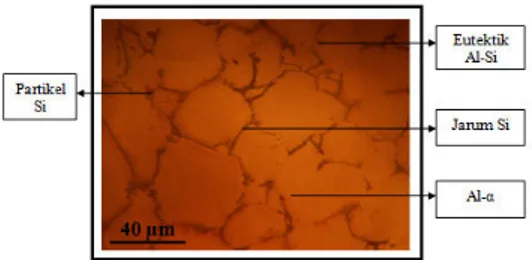

Struktur mikro bergantung kepada jumlah unsur dalam paduan. Struktur mikro paduan aluminium-silikon bergantung pada jumlah kandungan silikon dalam aluminium. Paduan hypoeutektik aluminium-silikon terdiri dari fasa utama aluminium- α yang mengandung Si<12,6% terdistribusi pada matrik aluminium. Dibawah ini ditunjukkan gambar 4.2 struktur mikro ingot paduan hypoeutektik AC4C sebelum dilakukan proses pembentukan bahan paduan setengah padat (semi solid) yang memiliki struktur berbentuk jarum Si (dendritik) dan Partikel Si diantara jarum Si pada matrik Al-α.

Logam Paduan AC4C yang telah dilakukan proses pembentukan bahan paduan setengah padat ( semi solid ) diambil tiga bagian yaitu bagian depan, tengah dan belakang sehingga akan

menghasilkan struktur mikro sebagai berikut :

Dari hasil proses pembentukan bahan paduan setengah padat (semi solid) pada sampel bagian depan yang ditunjukkan pada gambar 4.4 terdapat perubahan struktur mikro. Struktur mikro paduan AC4C yang sebelumnya terdiri dari jarum Si dan partikel Si berbentuk dendritik menyebar tidak merata dan dikelilingi oleh fasa eutektik pada matrik Al-α berubah menjadi struktur butir baru berbentuk bulat (globular) yang terdiri atas fasa utama Al-α dengan jarum Si membentuk globular dan partikel Si terletak pada batas butir globular yang tersebar pada matrik Al-α. dengan sedikit fasa eutektik Al-Si.

Pada pengamatan struktur mikro bagian tengah yang ditunjukkan pada gambar struktur mikro 4.5 mengalami perubahan ukuran partikel fasa globular menjadi lebih besar dan seragam, fasa globular yaitu bentuk suatu struktur mendekati bulat, serta memiliki partikel Si yang lebih halus dengan fasa eutektik Al-Si lebih sedikit menyebar diantara struktur globular pada matriks Al-α.

Pengamatan struktur mikro pada sampel bagian belakang terdapat perubahan struktur mikro fasa globular menjadi semakin besar, seragam dan lebih padat dengan fasa Al-Si semakin sedikit dan memiliki partikel Si yang semakin halus pada matrik Al-α. Perubahan struktur mikro tersebut terjadi karena pada sampel bagian belakang ini mengalami proses pengadukan dan gaya gesek lebih lama menyebabkan struktur mikronya semakin globular dan semakin seragam dibandingkan dengan sampel bagian tengah dan bagian depan yang mengalami pengadukan tercepat.

4.4 Partikel Si dan Jarum Si Pada Logam Paduan AC4C

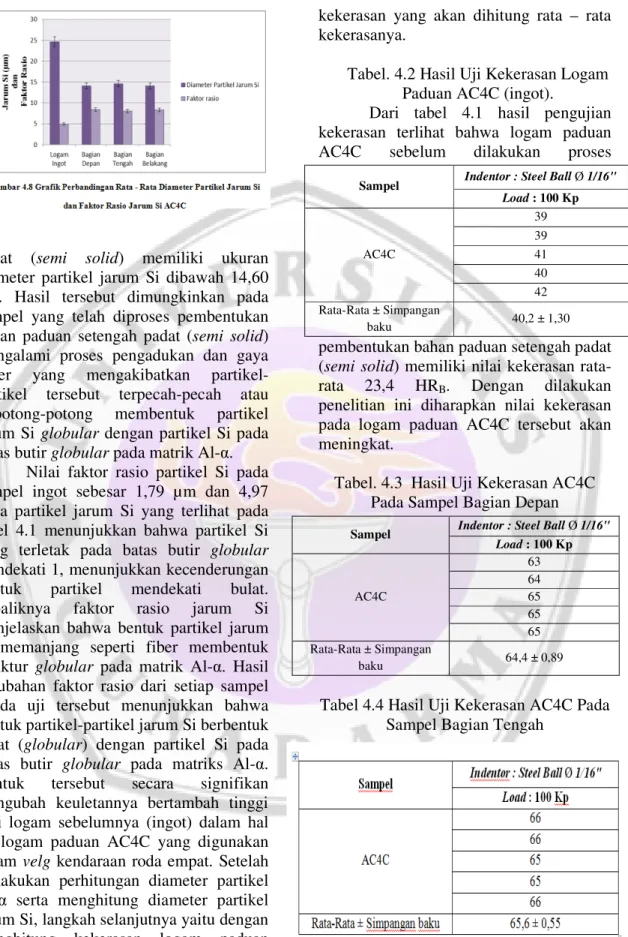

Berdasarkan penelitian dan analisa yang telah dilakukan diameter partikel dan faktor rasio partikel Si dan jarum Si yang terdistribusi dilakukan perhitungan perhutungan dengan hasil ditunjukkan pada tabel berikut :

Tabel 4.1 Ukuran Diameter Partikel Si dan Faktor Rasio, Diameter Partikel

Jarum Si dan Faktor Rasio AC4C Logam Ingot, Bagian Depan, Bagian

padat (semi solid) memiliki ukuran diameter partikel jarum Si dibawah 14,60 µm. Hasil tersebut dimungkinkan pada sampel yang telah diproses pembentukan bahan paduan setengah padat (semi solid) mengalami proses pengadukan dan gaya geser yang mengakibatkan partikel-partikel tersebut terpecah-pecah atau terpotong-potong membentuk partikel jarum Si globular dengan partikel Si pada batas butir globular pada matrik Al-α.

Nilai faktor rasio partikel Si pada sampel ingot sebesar 1,79 µm dan 4,97 pada partikel jarum Si yang terlihat pada tabel 4.1 menunjukkan bahwa partikel Si yang terletak pada batas butir globular mendekati 1, menunjukkan kecenderungan bentuk partikel mendekati bulat. Sebaliknya faktor rasio jarum Si menjelaskan bahwa bentuk partikel jarum Si memanjang seperti fiber membentuk struktur globular pada matrik Al-α. Hasil perubahan faktor rasio dari setiap sampel benda uji tersebut menunjukkan bahwa bentuk partikel-partikel jarum Si berbentuk bulat (globular) dengan partikel Si pada batas butir globular pada matriks Al-α. Bentuk tersebut secara signifikan mengubah keuletannya bertambah tinggi dari logam sebelumnya (ingot) dalam hal ini logam paduan AC4C yang digunakan dalam velg kendaraan roda empat. Setelah melakukan perhitungan diameter partikel Al-α serta menghitung diameter partikel jarum Si, langkah selanjutnya yaitu dengan menghitung kekerasan logam paduan AC4C menggunakan mesin uji Rockwell, dengan mengambil beberapa titik

kekerasan yang akan dihitung rata – rata kekerasanya.

Tabel. 4.2 Hasil Uji Kekerasan Logam Paduan AC4C (ingot).

Dari tabel 4.1 hasil pengujian kekerasan terlihat bahwa logam paduan AC4C sebelum dilakukan proses

pembentukan bahan paduan setengah padat (semi solid) memiliki nilai kekerasan rata-rata 23,4 HRB. Dengan dilakukan

penelitian ini diharapkan nilai kekerasan pada logam paduan AC4C tersebut akan meningkat.

Tabel. 4.3 Hasil Uji Kekerasan AC4C Pada Sampel Bagian Depan

Tabel 4.4 Hasil Uji Kekerasan AC4C Pada Sampel Bagian Tengah

Sampel Indentor : Steel Ball Ø 1/16" Load : 100 Kp AC4C 39 39 41 40 42 Rata-Rata ± Simpangan baku 40,2 ± 1,30

Sampel Indentor : Steel Ball Ø 1/16" Load : 100 Kp AC4C 63 64 65 65 65 Rata-Rata ± Simpangan baku 64,4 ± 0,89

Tabel 4.4 Hasil Uji Kekerasan AC4C Pada Sampel Bagian Belakang

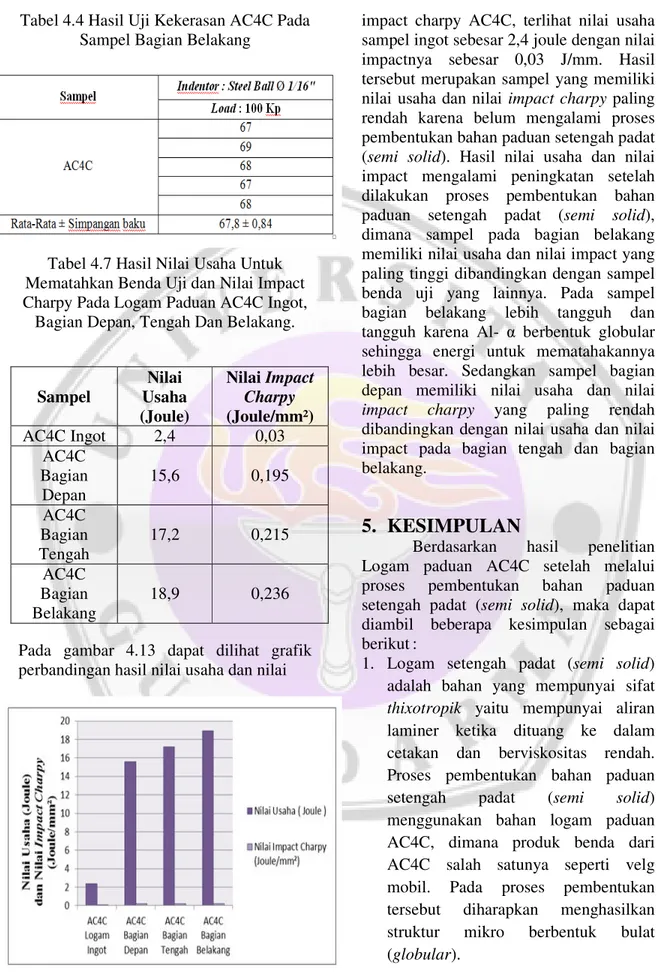

Tabel 4.7 Hasil Nilai Usaha Untuk Mematahkan Benda Uji dan Nilai Impact Charpy Pada Logam Paduan AC4C Ingot,

Bagian Depan, Tengah Dan Belakang.

Pada gambar 4.13 dapat dilihat grafik perbandingan hasil nilai usaha dan nilai

impact charpy AC4C, terlihat nilai usaha sampel ingot sebesar 2,4 joule dengan nilai impactnya sebesar 0,03 J/mm. Hasil tersebut merupakan sampel yang memiliki nilai usaha dan nilai impact charpy paling rendah karena belum mengalami proses pembentukan bahan paduan setengah padat (semi solid). Hasil nilai usaha dan nilai impact mengalami peningkatan setelah dilakukan proses pembentukan bahan paduan setengah padat (semi solid), dimana sampel pada bagian belakang memiliki nilai usaha dan nilai impact yang paling tinggi dibandingkan dengan sampel benda uji yang lainnya. Pada sampel bagian belakang lebih tangguh dan tangguh karena Al- α berbentuk globular sehingga energi untuk mematahakannya lebih besar. Sedangkan sampel bagian depan memiliki nilai usaha dan nilai impact charpy yang paling rendah dibandingkan dengan nilai usaha dan nilai impact pada bagian tengah dan bagian belakang.

5.

KESIMPULAN

Berdasarkan hasil penelitian Logam paduan AC4C setelah melalui proses pembentukan bahan paduan setengah padat (semi solid), maka dapat diambil beberapa kesimpulan sebagai berikut :

1. Logam setengah padat (semi solid) adalah bahan yang mempunyai sifat thixotropik yaitu mempunyai aliran laminer ketika dituang ke dalam cetakan dan berviskositas rendah. Proses pembentukan bahan paduan setengah padat (semi solid) menggunakan bahan logam paduan AC4C, dimana produk benda dari AC4C salah satunya seperti velg mobil. Pada proses pembentukan tersebut diharapkan menghasilkan struktur mikro berbentuk bulat (globular). Sampel Nilai Usaha (Joule) Nilai Impact Charpy (Joule/mm²) AC4C Ingot 2,4 0,03 AC4C Bagian Depan 15,6 0,195 AC4C Bagian Tengah 17,2 0,215 AC4C Bagian Belakang 18,9 0,236

11 2. Struktur mikro logam paduan AC4C

terdiri dari partikel jarum Si dan partikel Si dikelilingi fasa eutektik Al-Si dengan Fasa utama Al-α pada matriks Al-α. Setelah dilakukan proses pembentukan bahan paduan setengah padat (semi solid) struktur mikronya berubah membentuk butir baru berbentuk bulat (globular) terdiri dari partikel jarum Si membentuk globular dengan partikel Si pada batas butir globular dikelilingi fasa eutektik Al-Si pada matrik Al-α.

3. Diameter partikel Si dan jarum Si pada logam ingot rata-rata memiliki nilai sebesar 12,66 µm partikel Si dan 24,63 µm jarum Si, berbeda dengan hasil yang ditunjukkan setelah proses pembentukan bahan paduan setengah padat (semi solid). Selama proses tersebut, partikel Si dan jarum Si terpecah-pecah membentuk struktur butir baru berbentuk globular dan memiliki diameter partikel rata-rata dibawah 12,43 µm partikel Si dan 14,60 µm pada partikel jarum Si. 4. Hasil nilai kekerasan rockwell pada

logam paduan AC4C yang telah dilakukan proses pembentukan bahan paduan setengah padat (semi solid) mengalami peningkatan sebagai berikut :

- Pada sampel ingot sebesar 40,2 HRB.

- Pada sampel bagian depan sebesar 64,4 HRB.

- Pada sampel bagian tengah sebesar 65,6 HRB

- Pada sampel bagian belakang sebesar 67,8 HRB

5. Hasil nilai impact pada logam paduan AC4C yang telah dilakukan proses pembentukan bahan paduan setengah padat (semi solid) mengalami peningkatan sebagai berikut :

- Pada sampel ingot sebesar 0,003 J/mm2

- Pada sampel bagian depan sebesar 0,195 J/mm2

- Pada sampel bagian tengah sebesar 0,215 J/mm2

- Pada sampel bagian belakang sebesar 0,236 J/mm2

6. Dari hasil nilai uji kekerasan rockwell dan nilai uji impact charpy dapat disimpulkan bahwa pada sampel bagian belakang menghasilkan nilai uji kekerasan dan nilai uji impact yang paling tinggi dibandingkan dengan sampel pada bagian depan dan bagian tengah.

DAFTAR PUSTAKA

[1] Modul Praktikum PENGECORAN LOGAM, Universitas Gunadarma, Depok, 2011

[2] Orlando (2010). Peleburan Logam, From http:// yefrichan. Wordpress.com/ proses – manufactur – pengecoran, 9 september 2010 [3] Rio Putra, Perancangan Pembuatan

Aerator, Universitas Gunadarma, Depok ,2010

[4] Syahbuddin, Jurnal Ilmiah Teknologi dan Rekayasa Teknik Elektro, Mesin dan Industri, Universitas Gunadarma, Jakarta, 2004

[5] Joko Susilo (2010). Study Pengaruh Preheated Batang Pengaduk dan Kedalaman Pengadukan Terhadap Pembentukan Struktur Mikro Globular Pada Reochasting, from http://www.google.co.id/#sclient=ps y-ab&hl=id, 5 Juli 2008

[6] Surdia, T. dan Kenji, C. Teknik Pengecoran Logam, Cetakan 9, Jakarta, Pradnya Paramita, 2006 [7] Modul Praktikum MATERIAL

TEKNIK, Universitas Gunadarma, Depok, 2001

[8] Smallman, R.E dan Bishop, R.J. Metalurgi Fisik Modern & Rekayasa Material ,Edisi 6, Erlangga, Jakarta,1994

12 [9] Davis, J.R., Aluminium and

Aluminium Alloy, Ohio, ASM International ,1994

![Gambar 2.13 Struktur Paduan Setengah Padat (Semi Solid) [4]](https://thumb-ap.123doks.com/thumbv2/123dok/2281146.3565778/5.918.156.788.258.1062/gambar-struktur-paduan-setengah-padat-semi-solid.webp)