xvii

II.

TINJAUAN PUSTAKA

A. Sejarah Jambu Mete

Jambu mete (anacardium accidentale L) termasuk dalam genus Anacardium , anggota dari family Anacardiaceae, yang terdiri atas 60 genus dan 400 spesies pohondan perdu yang kulit kayunya bergetah dan tumbuh meluas didaerah tropika, baik belahan bumi barat maupun timur (Ohler, 1978 dalam Awaludin, 1995).

Tanaman jambu mete adalah jenis tanaman tahunan. Pada kondisi yang baik, tanaman berbatang tegak dan dapat mencapai ketinggian 15 m. Bentuk mahkota tanaman (canopy) simetrik menyerupai payung. Pada kondisi yang kurang baik, tanaman tumbuh pendek dengan batang bengkok (Ohler, 1978 dalam Awaludin, 1995).

Daun tanaman berbentuk bulat memanjang dengan permukaan licin. Warna daun bervariasi antara coklat kemerahan hingga hijau tua. Setiap daun mempunyai ukuran panjang 10 – 12 cm, lebar 5 – 10 cm dan panjang tangkai daun 0,5 – 1,0 cm. Daun hanya tumbuh pada daun ranting, bertebaran dan tunggal (Saragih, P.Y dan Haryadi, Y. ,1994).

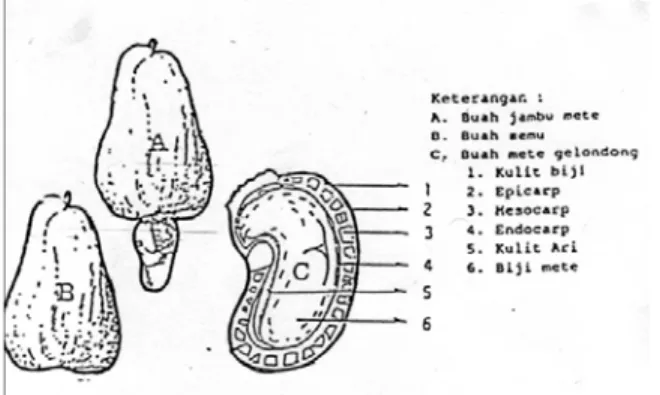

Buah jambu mete (anacardium accidentale L) terdiri atas dua bagian yaitu buah semu dan buah sejati. Buah semu disebut juga dengan nama Cashew Aplle. Bagian ini merupakan tangkai bunga yang membesar seolah-olah menjadi daging buah yang sebenarnya (Ohler, 1978 dalam Awaludin, 1995). Buah sejati adalah buah mete gelondong yang disebut dengan nama

Cashew Nut berbentuk seperti ginjal, berkulit keras, di dalam kulit mengandung minyak dan

dibagian paling dalam terdapat biji meteh berbelah dua atau Cashew Kernel. Bentuk buah mete dapat dilihat pada Gambar 1.

Gambar 1. Buah mete dan bagian-bagiannya (Vaughan, 1970 dalam Awaludin, 1995)

Kulit keras buah mete gelondong (Pericarp) terdiri atas tiga lapisan yaitu: lapisan

epicarp, lapisan mesocarp,dan lapisan endocarp. Epicarp merupakan lapisan terluar dari kulit

buah mete gelondong, mempunyai sifat keras dan liat. Mesocarp adalah lapisan tengah dan merupakan lapisan yang paling tebal dari ketiga lapisan kulit. Dalam lapisan ini terdapat saluran-saluran yang mengandung cairan CNSL (Cashew Nut Shell Liquid) yang bersifat lekat kental. Cairan ini terasa panas bila terkena kulit, bersifat racun, menimbulkan iritasi pada kulit, dan tidak dapat dimakan. Endocarp merupakan lapisan dalam yang bersifat keras (Ohler, 1979 dalam Awaludin, 1995).

Menurut Haryadi dan Saragih (1994) persentase dari bagian-bagian buah mete gelondong adalah sebagai berikut:

- kulit buah mete gelondong : 45 - 50 % - CNSL : 18 – 23 %

- Kulit ari : 2 – 5 % - Biji mete : 20 – 35 %

Menurut Ohler (1979), kulit keras buah mete gelondong mengandung air sebesar 13,17%, abu 6,74%, celusose 17,35%, protein 4,06%, gula 20,85%, dan CNSL 35,10%.

Biji mete terdiri atas dua keping biji (kotiledon). Keping biji mete itu berwarna putih, berbentuk menyerupai ginjal dan tertutup oleh lapisan tipis sebagai kulit ari (testa) yang

xviii

berwarna coklat kemerahan. Kulit ini berguna untuk melindungi biji mete dari kontaminasi CNSL (Woodroof, 1978 dan Ohler, 1989 dalam Awaludin, 1995).

Kulit ari terdiri dari air 8%, protein 7.6%, lemak 12,3%, karbohidrat 59,2%, serat 11%, dan abu 1,9% (Ditjenbun, 1989 dalam Awaludin, 1995). Sebagian besar buah mete gelondong mengandung lemak yaitu 56% pada buah mete segar berkalori tinggi, seperti terlihat pada Tabel 1.

Tabel 1. Komposisi kimia kacang mete (Ohler, 1979 dalam Awaludin, 1995)

Komponen A B

Lemak (%) 47 44

Protein (%) 21 21

Karbohidrat (%) 22 29

Keterangan:

A = Penelitian yang dilakukan Adriano (1926), Weath (1948), Parpia dan Subrahmanyan (1966)

B = Penelitian yang dilakukan oleh Mente Fredin (1962) dan Finzi (1966)

Buah mete gelondong mempunyai variasi dalam bentuk, ukuran, dan bobotnya. Pada Tabel 2 dapat dilihat ukuran dan bobot dari beberapa klasifikasi buah mete gelondong, sedangkan persentase komponen dari buah mete gelondong antara biji mete, kulit keras, dan kulit arinya. Berdasarkan klasifikasi tersebut dapat dilihat pada Tabel 3.

Tabel 2. Hasil pengukuran dan penimbangan bobot dari buah mete gelondong (Ohler, 1979 dalam Awaludin, 1995)

Kriteria A B C D E F Klasifikasi buah mete Panjang (mm) 53,00 40,00 34,00 29,00 27,00 19,00 Lebar (mm) 32,00 33,00 22,00 20,00 19,00 14,00 Ketebalan (mm) 17,00 23,00 14,00 17,00 11,00 8,00 Bobot mete gelondong (gr) 15,00 15,00 7,00 5,30 3,80 1,23 Bobot kernel (gr) 2,98 3,20 2,21 1,61 1,20 0,30 Bobot kulit mete

gelondong (gr) 12,41 12,10 4,92 3,50 2,50 0,90 Bobot kulit ari (gr) 0,21 0,20 0,27 0,19 0,10 0,03

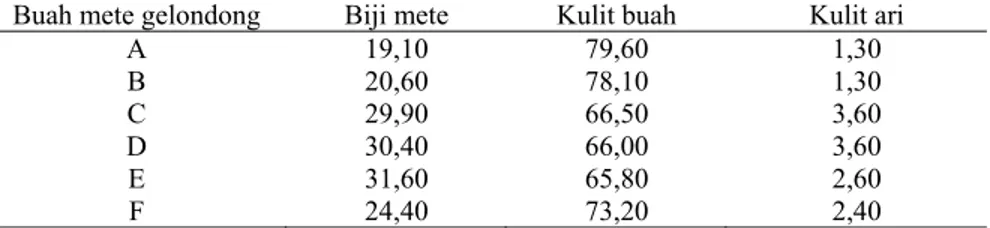

Tabel 3. Persentase komponen buah mete (Ohler, 1979 dalam Awaludin, 1995) Buah mete gelondong Biji mete Kulit buah Kulit ari

A 19,10 79,60 1,30 B 20,60 78,10 1,30 C 29,90 66,50 3,60 D 30,40 66,00 3,60 E 31,60 65,80 2,60 F 24,40 73,20 2,40

Jenis buah mete gelondong dari tiap Negara berbeda ukuran dan bobotnya. Di India dan Brazil ukuran panjang rata-rata antara 2,5 – 4,0 cm dan lebar antara 2,0 – 3,0 cm. Ukuran buah mete gelondong terbesar mempunyai panjang 5,3 cm, berat 15 gr, dan yang terkecil mempunyai ukuran panjang 18 mm dan berat 1 gram (Ohler, 1979 dalam Awaludin, 1995).

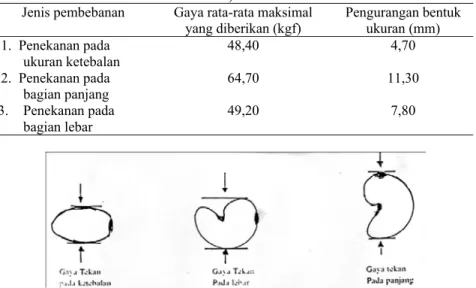

Pada Tabel 4, 5, dan 6 ditunjukan sifat-sifat fisik yang meliputi kekuatan dan perubahan ukuran bentuk mete gelondong akibat pada alat pengupas kulit buah mete type KKU-Sheller, dan jenis-jenis pembebanan pada penampang buah mete gelondong (Gambar 2) .

xix

Tabel 4. Hubungan gaya tekan yang dibebankan (kgf) terhadap mete gelondong dengan perubahan ukuran yang terjadi (Thivavarnvongs et. Al.,1995 dalam Awaludin 1995)

Jenis pembebanan Gaya rata-rata maksimal

yang diberikan (kgf) Pengurangan bentuk ukuran (mm) 1. Penekanan pada ukuran ketebalan 48,40 4,70 2. Penekanan pada bagian panjang 64,70 11,30 3. Penekanan pada bagian lebar 49,20 7,80

Gambar 2. Jenis-jenis pembebanan pada penampang buah mete gelondong

Tabel 5. Hubungan gaya tekan, kedalaman pisau yang tertancap pada kulit buah mete dengan kecepatan penekan (Thivavarnvongs et. Al.,1995 dalam Awaludin 1995)

Kecepatan penekanan

(m/det) Gaya tekan rata-rata (kgf) Kedalaman pisau (mm)

1.67 23,70 4,84

2.50 24,00 4,84

3.33 24,00 4,90

Tabel 6. Hubungan besarnya Torsi dengan sudut puntir untuk melepaskan kacang mete dari kulitnya (Thivavarnvongs et. Al.,1995 dalam Awaludin 1995)

B. Pengolahan Buah Mete Gelondong

Salah satu hambatan dalam pengolahan biji mete adalah cara mengupas untuk memperoleh bijinya secara utuh. Hal ini mengingat adanya bentuk, sifat-sifat kulit serta adanya CNSL tadi yang bersifat racun. Adapun diagram alur pengolahan mete gelondong dapat dilihat pada Lampiran 1.

Sedangkan menurut Haryadi dan Saragih (1994), Tahapan pengolahannya pada dasarnya adalah:

1. Pemisahan gelondong dengan buah semu

Pemisahan ini bertujuan untuk menghindari penurunan mutu kacang mete akibat pembusukan dari buah semunya, karena buah semu yang rusak akan berpengaruh pada mutu biji mete gelondong.

Besat sudut tangkai penekan (o) Torsi maksimum rata-rata

(kgf.cm)

15 28,00 20 29,20 45 28,30

xx

2. Pencucian

Pencucian berfungsi untuk membersihkan buah mete gelondong dari bahan-bahan asing seperti: pasir, tanah, serpihan kulit, dan tangkai buah semu. Pencucian juga berfungsi memperpanjang masa simpan karena terhindar dari hama gudang yang menempel pada mete gelondong tersebut.

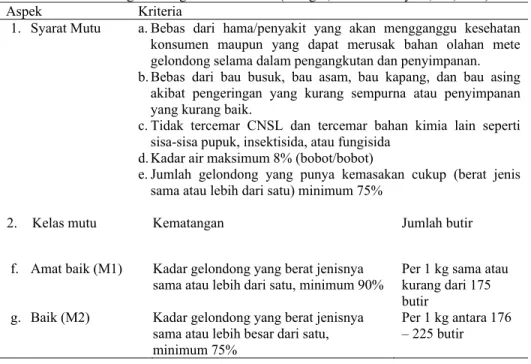

3. Sortasi dan pengelasan mutu

Sortasi dan pengelasan bertujuan untuk memisahkan mete gelondong yang baik dari mete gelondong yang rusak, juga bertujuan untuk mengelompokan berdasarkan persyaratan seperti: ukuran (panjang, lebar, dan tebal), bentuk, warna, dan karakteristik lain yang telah didefinisikan. Pada Tabel 7 menjelaskan tentang standar mutu gelondong mete.

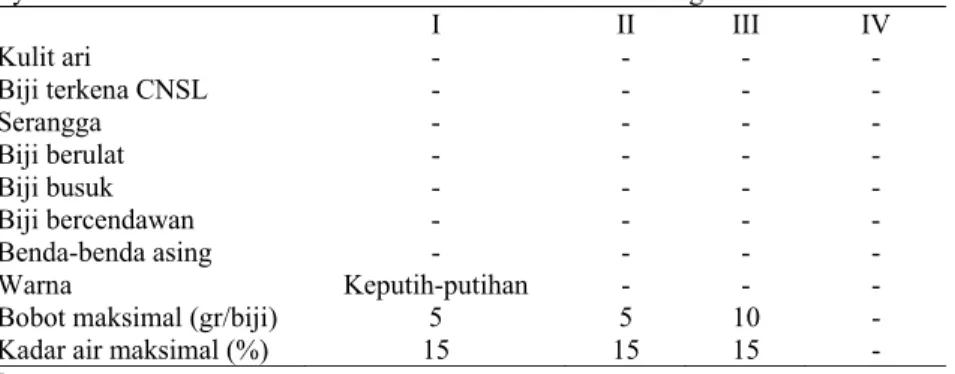

Tabel 7. Standar gelondong mete Indonesia (Saragih, P.Y dan Haryadi, Y. ,1994) Aspek Kriteria

1. Syarat Mutu a. Bebas dari hama/penyakit yang akan mengganggu kesehatan konsumen maupun yang dapat merusak bahan olahan mete gelondong selama dalam pengangkutan dan penyimpanan. b. Bebas dari bau busuk, bau asam, bau kapang, dan bau asing

akibat pengeringan yang kurang sempurna atau penyimpanan yang kurang baik.

c. Tidak tercemar CNSL dan tercemar bahan kimia lain seperti sisa-sisa pupuk, insektisida, atau fungisida

d. Kadar air maksimum 8% (bobot/bobot)

e. Jumlah gelondong yang punya kemasakan cukup (berat jenis sama atau lebih dari satu) minimum 75%

2. Kelas mutu Kematangan Jumlah butir f. Amat baik (M1) Kadar gelondong yang berat jenisnya

sama atau lebih dari satu, minimum 90% Per 1 kg sama atau kurang dari 175 butir

g. Baik (M2) Kadar gelondong yang berat jenisnya sama atau lebih besar dari satu, minimum 75%

Per 1 kg antara 176 – 225 butir

4. Pengeringan

Pengeringan bertujuan untuk menurunkan kadar air gelondong mete dengan cara menguapkan air melalui energy panas. Batas toleransi kadar air gelondong sebesar 8%. Pada tingkat kadar air ini enzim dan mikroba yang dapat merusak gelondong mete tidak aktif lagi.

5. Penyimpanan

Gudang penyimpanan harus bersih dan ada lubang pertukaran udara, dilakukan fungisasi sebelum digunakan untuk menyimpan gelondong mete.

6. Pengupasan kulit buah mete gelondong

Pada prinsipnya pengupasan kulit mete dibagi atas tiga cara yaitu: cara tekanan, cara pengirisan atau penggergajian, dan cara sentrifugal. Perihal cara pengupasan kulit mete akan dibahas pada Bab II.C.

7. Pelepasan kulit ari

Sebelum dilakukan pelepasan kulit ari terlebih dahulu dikeringkan untuk menurunkan kadar air sehingga memudahkan dalam pelepasan kulit ari kacang mete.

xxi

Batas toleransi kadar air adalah 7%. Untuk mendapatkan kadar air tersebut kacang mete perlu dijemur selama 2-3 hari.

8. Sortasi mutu kacang mete

Mutu kacang mete dinilai dari bentuk, ukuran biji, bobot biji, dan warna. Selain itu faktor rasa, bau, dan tekstur juga mempengaruhi mutu kacang mete. Standar kualitas kacang mete Indonesia baik yang diolah melalui penggorengan atau tidak, dibedakan menjadi 4 golongan. Pada Tabel 8 dijelaskan tentang standar mutu kacang mete Indonesia.

Tabel 8. Standar mutu kacang mete Indonesia (Saragih, P.Y dan Haryadi, Y. ,1994) Syarat mutu Kelas mutu kacang mete

I II III IV Kulit ari - - - - Biji terkena CNSL - - - - Serangga - - - - Biji berulat - - - - Biji busuk - - - - Biji bercendawan - - - - Benda-benda asing - - - - Warna Keputih-putihan - - -

Bobot maksimal (gr/biji) 5 5 10 - Kadar air maksimal (%) 15 15 15 - Keterangan:

a. = Tidak ada dengan uji organoleptik

I = Golongan I (Biji-biji mete yang terdiri dari minimal 95% biji mete utuh). II = Golongan II (Biji-biji mete yang terdiri dari minimal 95% biji mete terbelah

dua dalam keadaan utuh).

III = Golongan III (Biji-biji mete yang terdiri dari minimal 95% biji mete pecah yang tidak lolos melalui lubang 6 mesh (3.36 mm).

IV = Golongan IV (Biji-biji mete yang tidak termasuk biji-biji utuh, belah, dan pecah).

Bobot maksimal (gr/biji) = Kacang-kacang mete golongan yang rendah % (berat) maksimal.

9. Pengemasan

Pengemasan merupakan kegiatan pasca panen yang besar peranannya dalam mempertahankan mutu produk setelah dilakukan proses. Kacang mete yang di export biasanya dalam bentuk mentah yang kadar airnya antara 4 – 6 %. Produk ini biasanya dikemas dalam kaleng hampa udara dan diisi dengan karbondioksida.

C. Pengupasan Kulit Buah Mete Gelondong

Masalah utama yang dihadapi pada alat pengupas buah mete gelondong adalah hasil yang diperoleh pada pengupasan tersebut. Hasil yang diperoleh pada umumnya kurang utuh. Masalah ini timbul karena kulit buah mete gelondong sangat keras dan beragam bentuknya serta peralatan yang masih sederhana. Disamping itu juga disebabkan oleh CNSL yang terkandung didalam kulit yang bersifat toksik, irritant dan korosif. Faktor-faktor ini sangat berpengaruh dalam pengolahan selanjutnya yang akan menentukan mutu biji mete yang dihasilkan (Ohler, 1965 dalam Awaludin 1995).

Selain yang disebutkan diatas, untuk menciptakan atau merancang alat pengupas buah mete harus dilakukan survai lapangan, yang menyangkut kebutuhan pengguna alat tersebut antara lain petani (kelompok tani) dan industri pengolahan. Umumnya para pengupas kulit mete gelondong masih menggunakan cara tradisional seperti pemukulan, kacip belah, dan kacip ceklok (utuh). Sehingga kacang mete yang dihasilkan bermutu rendah karena banyak yang remuk dan tidak putih (Santoso, 1994 dalam Awaludin 1995).

xxii

Menghadapi kenyataan tersebut perlu diciptakan alat pengupas kulit mete yang dinilai tepat guna bagi para petani mete, mudah dibuat sendiri, biaya murah, dan bahan-bahannya bersal dari sekitar kita (Santoso, 1994 dalam Awaludin 1995).

Pada prinsipnya alat pengupas kulit buah mete dapat dikelompokan menjadi tiga kelompok yaitu: (1) Cara tekanan, (2) Cara mengiris atau menggergaji, dan (3) Cara sentrifugal.

1. Cara Tekanan

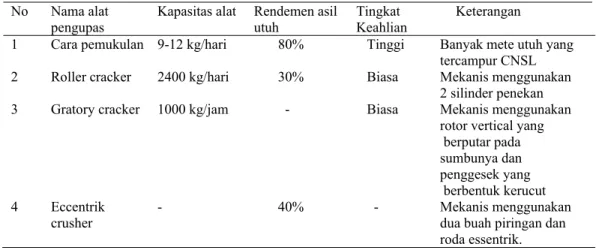

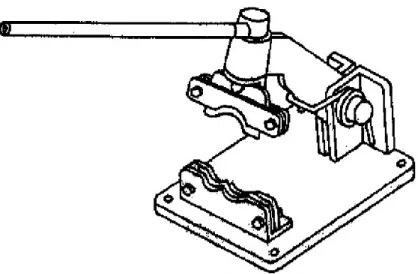

Pada prinsipnya cara pengupasan ini adalah buah mete gelondong mengalami gaya tekan secara manual (pemukulan) atau mekanis (gesekan silinder). Macam-macam alat pengupas kulit buah mete cara tekan dapat dilihat pada gambar 3 dan gambar 4. Data karakteristiknya dapat dilihat pada Tabel 9.

Tabel 9. Karakteristik Alat Pengupas Cara Tekan (Muljohardjo,1990 dalam Awaludin,1995)

No Nama alat

pengupas Kapasitas alat Rendemen asil utuh Tingkat Keahlian Keterangan

1 Cara pemukulan 9-12 kg/hari 80% Tinggi Banyak mete utuh yang tercampur CNSL 2 Roller cracker 2400 kg/hari 30% Biasa Mekanis menggunakan

2 silinder penekan 3 Gratory cracker 1000 kg/jam - Biasa Mekanis menggunakan

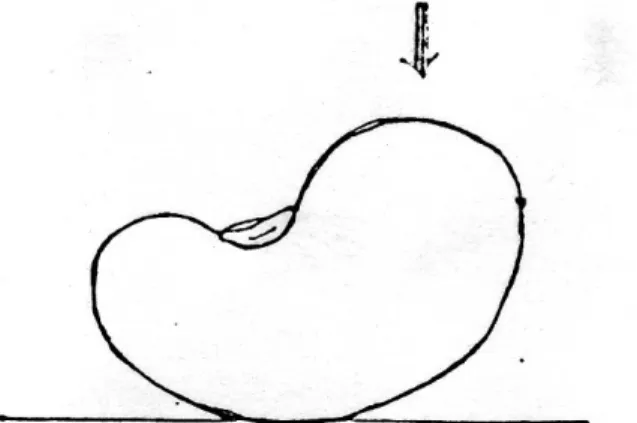

rotor vertical yang berputar pada sumbunya dan penggesek yang berbentuk kerucut 4 Eccentrik crusher - 40% - Mekanis menggunakan dua buah piringan dan roda essentrik. Pada cara pemukulan, buah mete dipukul satu persatu dengan pemukul, sehingga cara ini memerlukan kecakapan dan keterampilan yang tinggi. Pengupasan buah mete dengan cara pukulan dapat dilihat pada Gambar 3.

Gambar 3. Pengupasan buah mete cara pukulan

Pada Gambar 4 dapat dilihat arah dan bagian dari buah mete gelondong ketika akan dipukul yang ditunjukan oleh anak panah. Seorang pekerja berpengalaman dapat mengupas 600 buah mete per jam dengan biji-biji mete yang pecah kurang dari 5% (Ditjenbun, 1989 dalam Awaludin 1995). Tapi dengan pekerja biasa hanya mencapai kurang dari 70% biji utuh. Kelemahan lain dari cara ini antara lain biji mete banyak terkontaminasi oleh CNSL dan kotoran.

xxiii

Gambar 4. Posisi biji mete ketika akan dipukul

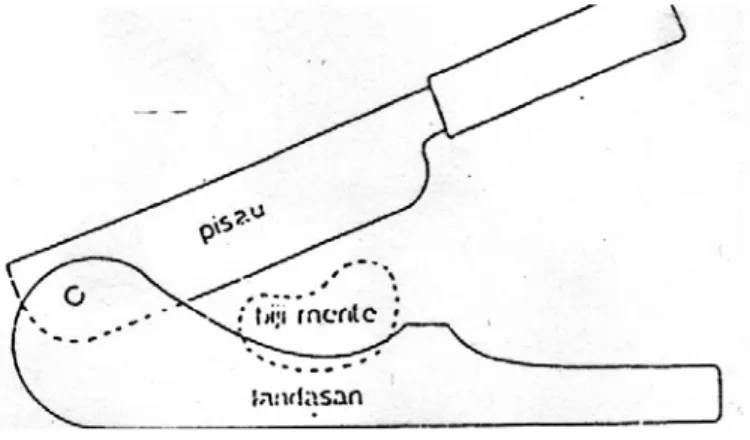

2. Cara Mengiris atau Menggergaji

Pada prinsipnya cara pengupasan ini bahwa buah mete gelondong baik tanpa penggorengan maupun dengan penggorengan dikupas dengan cara mengiris atau menggergaji bagian kulit buah sedemikian rupa sehingga kulit buah mete terbelah menjadi dua bagian (Muljohardjo, 1990 dalam Awaludin 1995 ). Pada Gambar 5 merupakan bagian penekan alat pengupas mete Exentric Crusher.

Gambar 5. Bagian Penekan Alat Pengupas Mete Excentric Crusher

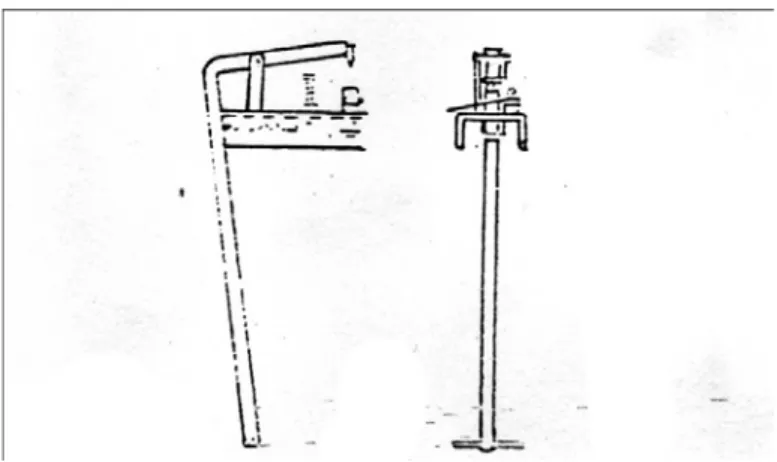

Berdasarkan cara mengiris atau menggergaji maka dapat dibedakan atas mengiris dengan : Kacip Belah (Gambar 6), Kacip Utuh (Gambar 7), Kacip Putar (Gambar 8), Welding Clam (Gambar 9), Bermata Pisau ‘U’ (Gambar 10), Top Operate Cutter (Gambar 11), dan lain-lain (Muljohardjo, 1990 dalam Awaludin 1995).

Pada kacip belah, pengupasan dilakukan dengan meletakan buah mete gelondong diatas landasan pada balok yang agak cekung. Bagian perut dibagian atas dan punggung di bagian bawah, seperti pada Gambar 6.

xxiv

Gambar 6. Kacip belah

Dengan kacip belah ini, buah mete gelondong akan teriris menjadi dua belahan, kemudian biji mete dikeluarkan dari kulitnya dengan pisau atau paku pipih. Kualitas yang diperoleh rendah berupa split dan terkontaminasi oleh CNSL. Agar diperoleh biji mete yang utuh, dibuat modifikasi dari kacip belah dengan merubah bentuk mata pisaunya, yang disebut dengan kacip utuh seperti terlihat dari Gambar 7.

Gambar 7. Kacip utuh

Mata pisau pada kacip utuh ini dibuat agar cocok dengan bentuk alami buah mete gelondong sehingga mata pisau hanya membelah kulit sedalam beberapa millimeter setebal kulit yang dibelah. Setelah kulitnya terbelah, biji mete dikeluarkan dengan menggunakan pisau atau paku pipih.

xxv

Gambar 8. Kacip putar type “KKU sheller, Thailand”.

Dengan kacip utuh ini diperolah 8 kg biji mete per orang per hari (satu hari 8 jam kerja) dengan kapasitas 70% biji utuh dan 30% pecahan yang terdiri dari belahan, pecahan, menir dan debu (Ditjenbun, 1989).

Gambar 9. Alat pengupas type welding clam

xxvi

Gambar 11. Alat pengupas operasi dari atas (Top operated cutter)

Karakteristik berbagai alat pengupas buah mete dengan cara mengiris atau menggergaji dapat dilihat pada Tabel 10. Sedangkan macam-macam bentuk mata pisau dapat dilhat pada Gambar 12.

Tabel 10. Karakteristik alat pengupas kulit buah mete dengan cara mengiris atau menggergaji (Hall,1965 dalam dalam Awaludin 1995)

No Nama alat pengupas Kapasitas alat Rendemen

hasil utuh Tingkat keahlian Keterangan 1 Kacip belah - 35% Tinggi Hasil berupa

split

2 Kacip utuh 1 kg/jam 70% Tinggi Paling banyak dipakai didesa 3 Kacip datar - 50% Tinggi Tidak dipakai

lagi 4 Cara gergaji 6 kg/jam Rendah Sedang Sistem

mekanis 5 Cara machado 22 kg/hari 74% - - 6 Cara cardoso 50 kg/jam - - - 7 Cara sima 70 kg/jam 53% - - 8 Cara oltemare 3000-10000

kg/tahun 80% Sistem mekanis 9 Cara tropical product

institute

a Pengiris transversal

1. Pisau “U” - - Sedang Sistem manual 2. Pisau “U”

gerakan tunggal

- - Sedang Sistem manual b 1. Type Welding

Clamp - - Sedang Sistem manual

2. Type mata pisau cekung

- - Sedang Sistem manual 3. Type top

operated cutter - - Sedang Sistem manual 4. Type bottom

operated cutter 8 kg/hari - Sedang Sistem manual

xxvii

Gambar 12. Berbagai bentuk mata pisau

3. Cara sentrifugal

Prinsip kerja cara pengupasan sentrifugal (Tabel 11) adalah bahwa mete gelondong mendapat tekanan berupa tenaga hempasan yang bersal dari gaya sentrifugal yang diberikan dengan kecepatan tinggi sedemikian rupa sehingga bilamana mete gelondong tersebut mengenai dinding atau pisau, maka mete gelondong akan menjadi pecah, dengan demikian dapat dibebaskan antara biji mete dengan kulit mete gelondong (Muljohardjo, 1990 dalam Awaludin 1995).

Tabel 11. Alat-alat pengupas mete gelondong dengan cara sentrifugal (Hall,1965 dalam Awaludin 1995)

No Nama alat

pengupas Kapasitas alat Rendemen hasil utuh Keterangan

1 Sistem sicot 1070 – 1200 kg/jam 67% Putaran 1200-1800 rpm, kecepatan lempar 250 km/kam

2 Sistem jur 200 – 600 kg/jam 90% Komponen satu piringan berputar dinding mantel 3 Sistem barbieri - - Prinsip kerja hanya ada

proses pengirisan 4 Sistem TPI

(Tropical Product Institut)

300 – 600 kg/jam 70% Putaran lemparan 800-900 rpm, dilakukan sortasi terlebih dahulu sebelum dilakukan perlakuan: direndam, dilembabkan, penggorengan,

pembersihan

Salah satu alat pengupas buah mete gelondong mekanis adalah dengan metode sentrifugal Produk TPI (Tropical Product Institut). Pada alat ini buah mete ditempatkan dalam posisi yang berputar dengan kecepatan 1200-1800 rpm dan dilemparkan dengan kecepatan 250 km/jam ke arah pisau-pisau yang dipasang vertical. Kapasitas mesin ini adalah 1070-1200 kg atau 7 – 9,5 ton/hari sesuai menurut ukuran buah mete gelondong dengan hasil biji utuh sebesar 67% (Ditjenbun, 1989).

D. Ergonomika

Kata ”Ergonomika” berasal dari bahasa yunani. Berdasarkan asal katanya Ergonomika tersusun atas Ergos yang berarti kerja dan Nomos yang berarti aturan atau hukum. Pada mulanya ilmu ini hanya terbatas pada studi waktu dan gerak, namun kemudian di Amerika berkembang dan terkenal dengan nama Ergonomies, di Belanda Ergonamie, di Jepang Labor Science dan di Indonesia dikenal dengan nama Ergonomika (Morgan, 1989 dalam Pramana 2009).

xxviii

Ergonomi sebagai suatu disiplin ilmu yang berkaitan dengan interaksi antara manusia terhadap sistem dan lingkungan kerjanya, dapat mengambil peran yang sangat penting dalam kaitannya dengan pemilihan, diseminasi dan implementasi teknologi (Syuaib, 2006). Aplikasi dari ergonomi digunakan untuk menambah tingkat keselamatan dan kenyamanan manusia dalam pemakaian alat dan mesin yang digunakan. Perubahan-perubahan yang terjadi pada alat dan mesin yang digunakan manusia akan berpengaruh terhadap pemakaian energi, resiko kecelakaan, dan efek terhadap kesehatan (Mc.Cornick, 1987 dalam Pritikasiwi, 2007).

Tujuan ergonomi adalah untuk meningkatkan produktivitas tenaga kerja pada suatu institusi atau organisasi. Hal ini dapat tercapai apabila terjadi kesesuaian antara pekerja dengan pekerjaannya. Banyak yang menyimpulkan bahwa tenaga kerja harus dimotivasi dan kebutuhannya terpenuhi. Dengan demikian akan menurunkan jumlah karyawan yang tidak masuk kerja. Pendekatan ergonomi mencoba untuk mencapai kebaikan bagi pekerja dan pimpinan institusi. Hal ini dapat tercapai dengan cara memperhatikan empat tujuan utama ergonomi, yaitu: (1) memaksimalkan efisiensi karyawan (2) memperbaiki kesehatan dan keselamatan kerja (3) menganjurkan agar bekerja aman, nyaman, dan bersemangat, dan (4) memaksimalkan bentuk (performance) kerja yang meyakinkan.

Banyak penerapan ergonomi yang hanya berdasarkan sekedar ”common sense” (dianggap suatu hal yang sudah biasa terjadi), dan hal itu benar jika sekiranya suatu keuntungan yang besar bisa didapat hanya sekedar dengan penerapan suatu prinsip yang sederhana. Hal ini biasanya merupakan kasus dimana ergonomi belum dapat diterima sepenuhnya sebagai alat untuk proses desain, akan tetapi masih banyak aspek ergonomi yang jauh dari kesadaran manusia. Karakteristik fungsional dari manusia seperti kemampuan penginderaan, respon tanggapan, daya ingat dan lain-lain adalah merupakan hal yang belum sepenuhnya dipahami oleh masyarakat awam.

Salah satu faktor penting yang harus diperhatikan dalam merancang alat adalah kesesuaian alat tersebut dengan kemampuan manusia (Kusen,1989). Penerapan ergonomika pada berbagai jenis pekerjaan telah terbukti menyebabkan perbaikan efisiensi dan kenaikan produktifitas yang dapat dilihat dari kualitas dan kuantitas hasil kerja bias mencapai 10% atau lebih (Kusen,1989).

Manusia dengan kegiatan kerja bersama perlengkapan yang digunakan dapat ditinjau sebagai suatu sistem. Sistem tersebut terbagi menjadi tiga kategori, yaitu sistem manual, mekanik dan otomatik. Mekanisme ketiga sistem tersebut adalah:

1. Sistem manual misalnya orang dengan perlengkapan kerja sederhana seperti sepeda, sampan, parang, kereta dorong dan lain-lain. Intinya pada system ini manusia berperan penting sebagai sumber tenaga penggerak dan pengendali.

2. Sistem mekanik misalnya teknisi bengkel dengan mesin bubutnya dan lain sebagainya. Dalam hal ini manusia sebagai operator dan pengendali, sedangkan tenaga utama berasal dari mesin itu sendiri.

3. Sistem otomatik dimana mesin telah dilengkapi dengan peralatan otomatis sebagai pengganti operator. Umumnya mesin-mesin ini dapat diprogram untuk suatu jenis rangkaian pekerjaan tertentu, misalnya penerapan robot dalam industri. Disini tugas operator bukan sebagai pengendali langsung melainkan sebagai “monitor”.

1. Beban kerja

Beban kerja merupakan beban seseorang ketika melakukan suatu pekerjaan. Beban ini akan diketahui saat subjek menanggapi kerja dengan memberikan respon seperti denyut jantung yanng tinggi atau keluar keringat (Rasyani,2001). Semakin besar beban kerja dalam

xxix

melakukan suatu pekerjaan ditandai dengan kebutuhan energi yang semakin besar pula, dengan demikian sistem pernafasan bergerak lebih cepat, kebutuhan oksigen meningkat, denyut jantung semakin cepat dan terjadi peningkatan panas pada seluruh tubuh,

Pada Syuaib (2003), dikatakan bahwa fisiologi kerja adalah satu sub disiplin ilmu ergonomika yang mengkaji tentang kondisi fisiologi yang disebabkan tekanan eksternal saat melakukan suatu aktivitas kerja. Kajian fisiologi kerja sangat terkait dengan beberapa indikator metabolik, yaitu :

1. Cardiovascular (Denyut Jantung) 2. Respiratory (Pernafasan) 3. Body Temperature (Suhu Tubuh) 4. Muscular Act (Aktivitas Otot)

Banyak peneliti ergonomika percaya bahwa meningkatnya tingkat denyut jantung menunjukan beban kerja baik secara fisik maupun mental, karena adanya korelasi yang linier terhadap konsumsi enegi fisik (physical energy cost). Oleh karena itu sampel suatu kontinyu laju denyut jantung pada suatu aktivitas berguna sebagai indikator dari beban kerja psiko-fisiologis. Selain itu, terdapat dua faktor yang mempengaruhi kemampuan kerja fisik manusia, yaitu faktor personal dan lingkungan. Beberapa faktor personal adalah umur, berat badan, jenis kelamin, konsumsi rokok, gaya hidup, olahraga, status nutrisi, dan motivasi dalam melakukan kegiatan. Sedangkan beberapa faktor lingkungan yaitu polusi udara, kebisingan, faktor suhu udara dan ketinggian tempat. Terdapat dua macam terminologi beban kerja, yaitu :

i. Beban kerja kuantitatif adalah besarnya total energi yang dikeluarkan seseorang untuk melakukan suatu aktivitas. Dalam penelitian ini digunakan teknologi EC (Energy Cost) dengan satuan kkal, BME (Basal Metabolic Energy), dan WEC (Work Energy Cost). EC (Energy Cost) adalah energi total yang digunakan oleh seseorang untuk melakukan aktivitas. BME (Basal Metabolic Energy) adalah energi yang digunakan oleh seseorang hanya untuk menjalankan proses metabolisme dalam tubuh, sehingga BME ini selalu ada walaupun seseorang tidak melakukan pekerjaan, WEC (Work Energy Cost) adalah energi yang digunakan oleh seseorang hanya saat melakukan kerja atau dengan kata lain respon energi dari tubuh kita terhadap pekerjaan yang dilakukan oleh seseorang.

ii. Beban kerja kualitatif adalah suatu indeks yang mengindikasikan berat atau ringan suatu pekerjaan dirasakan oleh seseorang. Beban kerja kualitatif dihitung sebagai rasio relatif suatu beban kerja terhadap kemampuan atau kapasitas kerja seseorang. Dalam penelitian ini, terminologi yang digunakan adalah IRHR (Increase Ratio of Heart Rate). IRHR adalah Indeks perbandingan denyut jantung seseorang saat melakukan suatu aktivitas atau kerja terhadap denyut jantungnya saat beristirahat. Tinggi rendahnya nilai IRHR mencerminkan tingkat beban kerja kualitatif dari suatu aktivitas.

Kategori kualitatif beban kerja berdasarkan IRHR:

Tabel 12. Kategori pekerjaan berdasarkan IRHR (Syuaib, 2003 dalam Pramana, 2009)

Kategori Nilai IRHR

Ringan 1,00<IRHR<1,25 Sedang 1,25<IRHR<1,50 Berat 1,50<IRHR<1,75 Sangat berat 1,75<IRHR<2,00

xxx

2. Energi Metabolisme Basal (BME)

Menurut Syuaib (2003), BME merupakan konsumsi energi yang diperlukan untuk menjalankan fungsi minimal fisiologisnya. Secara umum, nilai BME dipengaruhi oleh berat badan, tinggi badan, jenis kelamin, dan usia. Salah satu metode yang umum digunakan untuk mengetahui nilai BME adalah dengan menghitung dimensi tubuh, ditentukan oleh perhitungan luasan tubuh, yang kemudian dapat dikonversi ke dalam volume oksigen (VO2). Dalam

persamaan oksidasi metabolik, diketahui bahwa setiap konsumsi 1 liter oksigen (O2) adalah

setara dengan energi tubuh sebesar 5 kal (Sanders 1987).

Tabel 13. Konversi BME Ekuivalen VO2 Berdasarkan Luas Permukaan Tubuh (Syuaib ,2003

dalam Pramana, 2009) 1/100 m2 0 1 2 3 4 5 6 7 8 9 1,1 136 137 138 140 141 142 143 145 146 147 1,2 148 150 151 152 153 155 156 157 158 159 1,3 161 162 162 164 166 167 168 169 171 172 1,4 173 174 176 177 178 179 181 182 183 184 1,5 186 187 188 189 190 192 193 194 195 197 1,6 198 199 200 202 203 204 205 207 208 209 1,7 210 212 213 214 215 217 218 219 220 221 1,8 223 224 225 226 228 229 230 231 233 234 1,9 235 236 238 239 240 241 243 244 245 246