RE-LAYOUT FASILITAS PRODUKSI INDUSTRI SHEET METAL

WORKING BERBASIS JOB SHOP DENGAN PENDEKATAN LINEAR

MIX INTEGER PROGRAMMING

Dini Retnowati1, *)dan Ahmad Fatih Fudhla2)1) Program Studi Teknik Industri UK Darma Cendika Jl Dr.Ir.H. Soekarno 201, Sukolilo, Surabaya, Indonesia

email: [email protected] 2) Jurusan Teknik Industri STT YPM

Jalan Raya Ngelom 86, Taman, Sepanjang, Sidoarjo, 61257, Indonesia email: [email protected]

ABSTRAK

Kebanyakan perusahaan manufaktur dan jasa menghabiskan banyak waktu dan biaya guna merancang ulang fasilitas mereka. Suatu rancangan tata letak yang buruk bisa menimbulkan dampak biaya tak terduga dengan jumlah yang sangat besar, diantaranya dari menurunnya kualitas produk, menurunnya moral tenaga kerja, hingga menurunnya responstime/responsability perusahaan dalam memenuhi permintaan customer. Hal ini sangat dirasakan terutama bagi perusahaan manufaktur yang memiliki aliran produksi Job Shop yang identik dengan jenis produk dan proses yang bervariasi. Kondisi ini membuat aliran produksi setiap periode selalu berubah mengikuti produk yang dibuat. Makalah ini menyajikan penggunaan Linear Mix Integer Programming (LMIP) dalam proses penataan ulang fasilitas produksi berbasis aliran Job Shop dengan studi pada Industri Sheet Metal Working. Optimisasi yang dilakukan mempertimbangkan frekuensi pergerakan antar fasilitas sesuai dengan jumlah dan jenis produk, luasan area produksi yang dimiliki, allowance kebutuhan ruang guna manuver pergerakan material atau Work In Process (WIP), serta kebutuhan akan fasilitas transportasi antar fasilitas (material handling). Berdasarkan Studi yang dilakukan, tata letak fasilitas yang baru mereduksi total beban pergerakan entitas (waktu dan biaya

material handling) hingga 38.5% dibandingkan kondisi tata letak sebelumnya. Kata kunci: LMIP, Job shop, Sheet Metal Working

PENDAHULUAN

Facility layout (tata letak fasilitas) merupakan suatu permasalahan klasik dalam

rekayasa industri. Tata letak yang baik akan membantu setiap perusahaan untuk meningkatkan kinerja usahanya (Canen et al., 1998). sebuah penempatan fasilitas yang baik, berkontribusi pada keseluruhan efisiensi operasi dan bisa mengurangi hingga 50% total biaya produksi (Tompkins et al.,1996). Facility layout merupakan suatu penyusunan segala hal yang dibutuhkan dalam produksi barang atau jasa. suatu fasilitas merupakan suatu entitas yang menfasilitasi kinerja dari setiap fungsi kerja. Fasilitas bisa berupa mesin, stasiun kerja, suatu divisi, suatu gudang, dan lain sebagainya (Heragu, 1997).

Tujuan dasar dalam perencanaan tata letak merupakan mengoptimalkan fungsi dan mengurangi biaya. Terutama biaya perpindahan barang dan biaya yang muncul karena

produk dan operasinya berbasis pada material plat baja. Pada jenis perusahaan ini, dalam seminggu variasi produk yang dihasilkan bisa mencapai 50 jenis produk dengan 50 jenis alur proses fabrikasi yang berbeda. Seringkali terjadi overlap dan penurunan kinerja operator karena harus setiap produk harus menyesuaikan alur dalam memindahkan barang yang sering kali jaraknya bersimpangan dengan urutan proses. Di dalam memecahkan permasalahan tata letak fasilitas, banyak sekali metode yang sudah dikembangkan dari metode konseptual, metode hiuristik (group technology, cell manufacturing, SLP, genetic algoritma, metode

electre, annealing dan lain sebagainya), hingga metode optimisasi (ABS, LMIP, NLP, dll)

(Peer, et al. 2008). Di dalam makalah ini, permasalahan tata letak pada sebuah industri sheet

metal working diselesaikan dengan menggunakan aplikasi model Linear Mix Integer Programming (LMIP)

METODE

Model facility Layout dengan LMIP merupakan pengembangan dari ABSMODEL dengan penambahan dua notasi variabel keputusan dan satu variabel biner.

− − > 0 0 − ≤ 0 ... (1) − − ≤ 0 0 − > 0 ... (2) − − > 0 0 − ≤ 0 ... (3) − − − > 0 0 − ≤ 0 ... (4) parameter model tersebut adalah:

: variabel jarak horizontal posisi fasilitas i dari titiki acuan : variabel jarak vertikal posisi fasilitas i dari titik acuan vertikal M : big M

: biaya transport per frekuensi pergerakan dari fasilitas i ke fasilitas j : frekuensi pergerakan/aliran materi dari fasilitas i ke fasilitas j Model LMIP layout yang digunakan adalah sebagai berikut (Heragu, 1997)

kendala/pembatas; − + . + . ≥ 1 ∀ = 1,2. . , − 1 ; = + 1... (6) − − + . + (1 − ) ≥ 1 ∀ = 1,2. . , − 1 ; = + 1... (7) − + (1 − ) + . ≥ 1 ∀ = 1,2. . , − 1 ; = + 1 ... (8) − − + (1 − ) + (1 − ) ≥ 1 ∀ = 1,2 … . , − 1 ; = + 1... (9) − = − ∀ = 1,2 … . , − 1 ; = + 1 ... (10) − = − ∀ = 1,2 … . , − 1 ; = + 1 ... (11) , , , ≥ 0 ∀ = 1,2 … . , − 1 ; = + 1 ... (12) , = 0 1 ∀ = 1,2 … . , − 1 ; = + 1 ... (13) persamaan (1)...(4) adalah variabel keputusan model, persamaan 5 adalah fungsi tujuan meminimalkan total biaya transportasi. model LMIP ini mempertimbangkan posisi fasilitas secara horizontal dan vertikal. persamaan (6) dan (7) memastikan fasilitas i berada di sebelah kiri atau kanan fasilitas j. sedangkan persamaan (8) dan (9) memastikan fasilitas i berada di atas atau bawahnya fasilitas j (dilihat dari posisi denah). persamaan (6)...(9) memastikan tidak ada fasilitas yang posisinya overlap.

Dengan menggunakan model LMIP akan diselesaikan permasalahan tata letak pada perusahaan sheet metal working dengan parameter input;

Tabel 1. Jenis dan dimensi fasilitas No

Fasilitas Jenis Fasilitas

Dimensi (meter) Panjang Lebar 1 Mesin shearing 3 1.5 2 Mesin punching 1 1.5 2 3 Mesin punching 2 0.5 1 4 Mesin bending 3 1.5 5 grinding area 3 3 6 welding area 4 4 7 Assembly area 4 4

Sebagaimana tertulis pada Tabel 1., di dalam lantai produksi terdiri dari 7 jenis fasilitas, 4 di antaranya adalaha fasilitas berupa mesin dan tiga lainnya adalah area produksi yang menggunakan mesin kecil atau pengerjaan operasi secara manual.

Tabel 2. Matrix Aliran Antar Fasilitas Dalam 1 tahun (Juli 2011 - Juli 2012)

Fasilitas 1 2 3 4 5 6 7

1 - 6251 6322 4423 113 598 0

2 17 - 3453 6022 2039 4129 233

3 9 1452 - 5670 1687 3777 423

Tabel 2, menunjukkan aliran pergerakan antar fasilitas selama satu tahun periode Juli 2011 hingga Juli 2012, aliran materi terbesar adalah dari fasilitas 1 (mesin shearing) ke fasilitas 3 (mesin Punching 2) yang mencapai 6322 aliran. Tabel 2 juga menunjukkan bahwa aliran dari fasilitas i ke j tidak selalu sama dengan aliran dari fasilitas j ke fasilitas i. Misalkan dari mesin shearing ke mesin punching 1, aliran materi mencapai 6251 aliran dalam satu tahun, tetapi dari punching 1 ke mesin shearing hanya sebanyak 17 aliran materi.

Nilai biaya transportasi per aliran materi semuanya berrnilai Rp 1,-. sehingga nilai Cij= Rp

1,-untuk semua pasang fasilitas. clearence antar fasilitas adalah 1 meter. HASIL DAN PEMBAHASAN

Setelah dilakukan Running dengan menggunakan aplikasi software optimisasi LINGO, didapatkan hasil sebagai berikut.

1

2

3

4

5

6

7

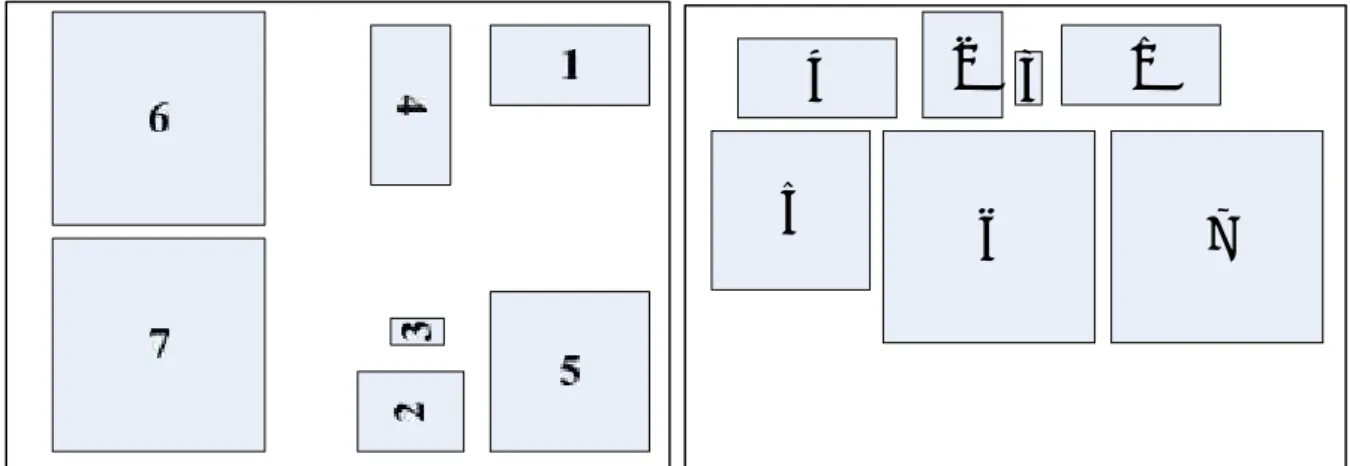

(a) (b)Gambar 1. Gambar tata letak fasilitas sebelum (a) dan setelah dilakukakan optimisasi menggunakan LMIP (b)

Gambar 1 di atas menunjukkan hasil dari aplikasi LMIP untuk tata letak fasilitas. Gambar kondisi eksisting (Gambar 1 (a)) nampak fasilitas cenderung berjauhan, menyisakan jarak yang cukup lebar di tengah area. hal ini menjadikan jarak tempuh perpindahan materi menjadi besar yang berpengaruh pada biaya material handling. Pada gambar setelah optimisasi (Gambar 1 (b)) fasilitas cenderuung mendekat, dengan fasilitas 1 dan 3 saling berdekatan (frekuensi aliran material tertinggi). Gambar 1 (b) juga menunjukkan spasial kosong berada di pinggir, sehingga bisa dimanfaatkan untuk menyimpa materi (WIP atau produk jadi) tanpa mengganggu pergerakan proses antar fasilitas.

Jika dilakukan perhitungan biaya material handling dengan melibatkan parameter fij,

Cij, dan jarak (dij) antar fasilitas dikalikan biaya transport per satuan jarak (CTij) (misal Rp

0.5,- permeter jarak) didapatkan persamaan (14) berikut ini;

Total Beban Pergerakan Entitatas (material handling) =∑( × ) + ∑( + ) ... (14) Dengan menggunakan persamaan (14), Total Beban Pergerakan Entitas selama satu tahun untuk kondisi layout awal sebesar Rp 343.204,-. sedangkan kondisi setelah dilakukan optiomisasi sebesar Rp 211.070,- atau 38.5% lebih rendah dari kondisi awal.

Perubahan layout ini juga berpengaruh pada peningkatan kapasitas. Dengan menggunakan simulator ARENA, kedua kondisi layout disimulasikan dengan kecepatan mesin dan transporter yang sama, simulasi dijalankan untuk waktu 1 bulan dengan replikasi 30 kali. Simulasi yang menggunakan layout awal didapatkan rata-rata output sistem sebanyak

568 unit produk perbulan. sedangkan jika dengan hasil layout baru rata-rata output sistemnya sebanyak 973 unit produk perbulan.

KESIMPULAN DAN SARAN

Dengan mengaplikasikan Model LMIP, bukan hanya menurunkan total beban pergerakan entitas (total biaya transportasi/material handling) tetapi juga bisa meningkatkan kapasitas dari lini produksi. Sebagaimana aplikasi pada kasus ini, bisa mereduksi total biaya hingga 38.5% dan meningkatkan kapasitas lini produksi hingga mencapai 71.3%. Besar

improvement kedua parameter ini tergantung kasus yang dihadapi, tidak semua kasus bisa

mencapai tingkat perbaikan sebesar ini, atau bahkan beberapa kasus bisa melampau kedua besaran ini.

Di dalam penelitian ini, perhitungan kapasitas didapatkan terpisah dari pengaplikasian model LMIP. yakni dengan melakukan simulasi terhadap layout hasil optimisasi. Sebagai penelitian lanjutan, model bisa dikembangkan dengan mempertimbangkan kapasitas lini/sistem produksi, baik sebagai target maupun perhitungan optimisasi secara langsung. DAFTAR PUSTAKA

Canen, Alberto G. dan Williamson, Geoff H., (1998) "Facility layout overview: towards competitive advantage", Facilities, Vol. 16 Iss: 7/8, pp.198 - 203

Chase, Aquilano dan Jacobs, F. Robert, 2001, Operation Management for Competitive

Advantage, International Edition, New York: McGraw Hill.

Drira A, Pierreval H, Hajri-Gabouj S (2007) Facility layout problems: A survey, Annual

Reviews in Control 31, 255–267

Heragu, S. (1997). Facilities design. Boston: PWS Publishing Company.

Peer SK, Sharma DK (2008). Human–computer interaction design with multi-goal facilities layout model. Comput. Math. Appl., 56: 2164-2174.

Tompkins, J. A., White, J. A., Bozer, Y. A., Frazelle, E. H., Tanchoco, J. M., & Trevino, J. (1996). Facilities planning. New York: Wiley.