Analisa Penyebab Kegagalan Pipa Superheather ANALISA PENYEBAB KEGAGALAN PIPA SUPERHEATHER BOILER

Fahrizal ABSTRAK

Tube Superheater boiler yang dioperasikan PT. Rohul Sawit Indah untuk mengahasillkan steam dan Pembangkit Energi Listrik mengalami kegagalan. Ini sangat mengganggu produktivitas pengolahan pada pabrik. Untuk itu perlu dilakukan penelitian terhadap sumber kegagalan agar dapat dilakukan tindakan preventif dan perbaikan sehingga pada waktu yang akan datang kerusakan yang sama tidak terulang lagi.

Dalam menganalisa kerusakan dilakukan dengan metode pengujian tidak merusak dan pengujian merusak antara lain pemeriksaan visual, pengujian komposisi kimia, pengujian kekerasan dan metalografi.

Dari hasil pengujian diketahui bahwa kemungkinan timbulnya kerusakan disebabkan oleh tercemarnya kualitas air pengisi boiler dan mode gagalnya pipa Superheater tersebut adalah Creep akibat beroperasi pada temperatur dan tekanan yang tinggi dengan waktu operasi yang lama dan dikuti pelunakan (anealing) sehingga terjadi erosi oleh fluida dalam pipa yang menyebabkan penipisan pada pipa hingga pipa tidak bisa menahan beban kerja dan terjadi kegagalan(Failure).

Kata kunci: pipa superheater, uji merusak, uji tidak merusak, creep akibat temperature tinggi ABSTRACT

This work operationts tube superheater boiler has operated by PT.Rohul Sawit Indah to determain steam and electricity power plants get failure. The failures can be make some troubles for producing at the factory. So that still need risets to the resource failure. In this cases very important to create preventif maintenance and improoving for the future. We do not hope any trouble more.

In the analysis of failures need testing methode for example using Destructive and Non Destructive Testing Methods like visual, chemical composition, hardnes and metalofgrafi.

From this riset should determaind same probabilities about same failure cause of quality water and envirenment to pill the boiler and modes of superheater piping, superheater is creep that operation by high temperature and high pressure with need long priode by following anealing overloads and failure.

Key word: tube superheater, dectructive test, non dectructive test, high temperature creep

1. PENDAHULUAN

Pada proses pengolahan buah kelapa sawit menjadi Crude Palm Oil (CPO) uap panas (steam) sangat dibutuhkan. Perusahan Kelapa Sawit (PKS) dalam mendapatkan steam menggunakan boiler, dimana boiler yang bekerja merubah fasa air menjadi fasa uap yang kemudian didistibusikan ke unit pegolahan yang ada pada pabrik kelapa sawit tersebut. Boiler pada pabrik kelapa sawit umumnya memakai bahan bakar dari cangkang biji kelapa sawit sehingga pemanfaatan ini cukup efesien untuk bahan bakar pada boiler tersebut. Kegagalan yang terjadi pada komponen boiler akan sangat

menggangu produktivitas instalasi, yang

menyebabkan produksi steam ke unit proses produksi terhenti akibatnya proses pengolahan kelapa sawit akan terhenti yang pada akhirnya kerugian akan ditimbulkan oleh kegagalan tersebut. Oleh karena itu, penelitian terhadap sumber kegagalan adalah sangat penting agar dapat

dilakukan tidak pencegahan, perawatan dan perbaikan sehingga pada masa yang akan datang, kerusakan yang sama tidak akan terulang kembali.

Kasus yang diambil sebagai topik penelitian dalam tesis ini adalah ” Studi Kasus Penyebab

Kegagalan dan Teknik Perawatan Pipa Superheater Boiler pada PT. Rohul Sawit Indah”.

Kegagalan yang terjadi pada pipa superheater yaitu beupa pengembangan pipa (bulging) dan kemudian pecah (rupture). Kegagalan pada pipa superheater pada boiler di PT. Rohul Sawit Indah ini selama kurun waktu 5 (lima) tahun operasi telah mengalami 2 (dua) kali mengalami kegagalan yang sama. Data operasi dan spesifikasi data komponen pipa superheater didapat berdasarkan informasi dari PKS PT. Rohul Sawit Indah yang berlokasi di Ujung Batu, Kabupaten Rokan Hulu, Riau.

Dari hasil pemeriksaan dan pengujian yang dilakukan pada laboratorium B2TKS - BPPT Serpong, maka dapat dianalisa penyebab kegagalan

diberikan teknik perawatan yang lebih baik. Sistem perawatan pada boiler menggunakan perawatan secara preventif, dimana perawatan dilakukan menurut standar operasional yang ada. 2. METODE PENELITIAN

Metodologi penelitian ”Studi Kasus Penyebab Kegagalan dan Teknik Perawatan Pipa Superheater Boiler pada PT. Rohul Sawit Indah”, secara umum merupakan tata cara penelitian yang direalisasikan dalam studi pemeriksaan / pengujian material yang meliputi :

Pemeriksaan / pengujian secara visual dengan pengamatan permukaan yang biasa dilakukan dilapangan.

Pemeriksaan/pengujian merusak, yaitu pengujian-pengujian yang dilakukan di laboratorium.

Sebagai objek penelitian ini adalah tube

superheater pada Boiler Vickers Hoskins pada

Pabrik Kelapa Sawit PT. Rohul Sawit Indah Kabupaten Rokan Hulu, Riau yang selama beroperasi selama 5 tahun telah mengalami kegagalan pada tube superheater selama 2 (dua) kali. Material tube superheater adalah SA 210. Spesifikasi boiler Vickers Hoskins adalah:

Boiler type water tube boiler mode Model TW 16 44-65 S Rated Capacity 27.200 kg/hr Number Seri 20472 Tekanan Rancangan 2,5 N/mm2 Tekanan Kerja 2,5 N/mm2

Hydro Test Pressure 3,75

N/mm2

Hydro Test No KIS

0360354

2.1. Pemeriksaan Secara Visual

Pemeriksaan visual dilakukan dengan cara mengukur dimensi lubang kerusakan. Alat yang digunakan adalah jangka sorong. Pengamatan permukaan dilakukan dengan beberapa pengujian pada bagian luar dan dalam tube didaerah yang rusak untuk memperlihatkan ketebalan endapan dan retakan hingga terjadi kerusakan. Alat yang digunakan untuk pekerjaan tersebut adalah

menunjang hasil pengamatan dilakukan

pemotretan.

2.2. Pengujian Material di Laboratorium 2.2.1. Analisa Komposisi Kimia

Pengujian Komposisi kimia ini dilakukan, yaitu di Laboratorium B2TKS-) BPPT Serpong.

Pengujian komposisi kimia dilakukan untuk

mengetahui unsur – unsur kimia dan

membandingkannya dengan spesifikasi standar agar dapat diketahui jenis dari material tersebut. Alat yang digunakan untuk pemeriksaan komposisi kimia tersebut adalah mesin Optical Emission

Spectrometer.

2.2.2. Pengujian Kekerasan

Uji kekerasan dilakukan untuk mengetahui

perubahan kekerasan pada material yang

mengalami kegagalan. Pengujian ini dilakukan setelah pengamatan permukaan dan pemotretan. Metode yang dipakai pada pengujian ini adalah pengujian kekerasan mikro Vickers dengan identor intan, dimana digunakan sensor digital otomatis yang mampu menterjemahkan kekerasan material

yang langsung ditunjukkan dengan angka

kekerasan dari spesimen pada layarnya.

Pengujian kekerasan ini dilakukan di beberapa bagian dari spesimen. Pengujian pada material ini dilakukan atas dua bagian, yaitu tube I dan tube II. Tube I merupakan tube yang mengalami kegagalan dan tube II tidak mengalami kegagalan. Pada masing-masing tube, dilakukan pengujian pada sisi api dan sisi isolasi dari tube. Sisi api merupakan sisi dari tube yang mengalami kegagalan, sedangkan sisi isolasi merupakan sisi berlawanan dari sisi api dimana sisi tersebut tidak mengalami kegagalan.

2.2.3. Pengujian Metalografi

Metalografi dilakukan untuk meliliat kecenderungan struktur mikro di dalam spesimen dan bentuk patahan yang akan dipergunakan untuk mengetahui sifat-sifat mekanik fasa-fasa yang terdapat pada spesimen tersebut. Pengujian ini dilakukan di Lembaga Uji Konstruksi (LUK) BPPT Serpong. Spesimen tersebut diamati dan dipotret di bawah mikroskop di berbagai lokasi dengan beberapa kali pembesaran. Pada dasarnya dibagi 2 (dua) tempat, yaitu bagian tube yang

Analisa Penyebab Kegagalan Pipa Superheather

mengalami kegagalan dan bagian tube yang normal.

Tube superheater yang mengalami

kegagalan/rusak dipotong melintang melalui

tengah-tengah lubang yang rusak untuk

pemeriksaan metalografi, hal ini dilakukan untuk

memudahkan pengamatan pada daerah

kerusakan,selain itu sebagai pembanding diambil juga potongan melintang di bagian lain yang tidak mengalami kerusakan.

Langkah-langkah dalam pemeriksaan ini meliputi : Pemotongan specimen

Pengampelasan dimulai secara bertahap dari amplas nomor 400, 600, 800, 1000 dan 1200. Pemolesan (polishing) menggunakan diamant

paste

Pembersihan dengan alkohol Pengetsaan

Pemotretan dengan menggunakan microskop metalloplan

Pencucian dan pencetakan film.

Tujuan dilakukannya pengujian metalografi adalah :

1. Untuk mengetahui struktural mikro tube superheater yang mengalami kegagalan, seperti ferrit, pearlite, sementite.

2. Untuk memperlihatkan cacat material

yang disebabkan oleh proses

produksi/fabrikasi, seperti impurities, rongga penyusutan , dikaitkan dengan kondisi operasi dan lingkungan yang mungkin mempunyai andil dan proses kerusakan.

3. Untuk memperlihatkan bentuk

penjalaran retakan, seperti retak interkristallin, transkristallin, retak korosi dan lain-lain.

3. HASIL DAN PEMBAHASAN

3.1. Kronologis Kegagalan Pipa Superheater pada Boiler

Kegagalan yang terjadi pada pipa

superheater yaitu berupa pengembangan pipa (bulging) dan kemudian pecah (rupture). Kegagalan pada pipa superheater pada boiler di PT. Rohul Sawit Indah ini selama kurun waktu 5 (lima) tahun operasi telah mengalami 2 (dua) kali mengalami kegagalan yang sama. Data operasi dan spesifikasi data komponen pipa superheater

didapat berdasarkan informasi dari PKS PT. Rohul Sawit Indah yang berlokasi di Ujung Batu, Kabupaten Rokan Hulu, Riau.

Setelah dilakukan pemeriksaan dan

pengamatan secara visual pada komponen yang mengalami kegagalan maka ditemukan pola kerusakan yang disebabkan terjadi overheating yang menyebabkan terjadinya perubahan fasapada unsur logam yang ada pada Pipa Superheater yang dapat pula dipengaruhi oleh bahan baku air umpan boiler yang tidak memenuhi standar kimia air yang telah direkomendasikan.

Untuk mengetahui penyebab utama dari kegagalan pada Pipa Superheater, maka perlu dilakukan penelitian lebih lanjut dengan melakukan pengujian pada material di laboratorium. Dari data dan hasil penelitian, kemudian dilakukan analisa dan pembahasan terhadap penyebab timbulnya kerusakan, serta usaha penanggulangan untuk pencegahan kejadian tersebut tidak terulang kembali.

3.2. Hasil Pemeriksaan Visual

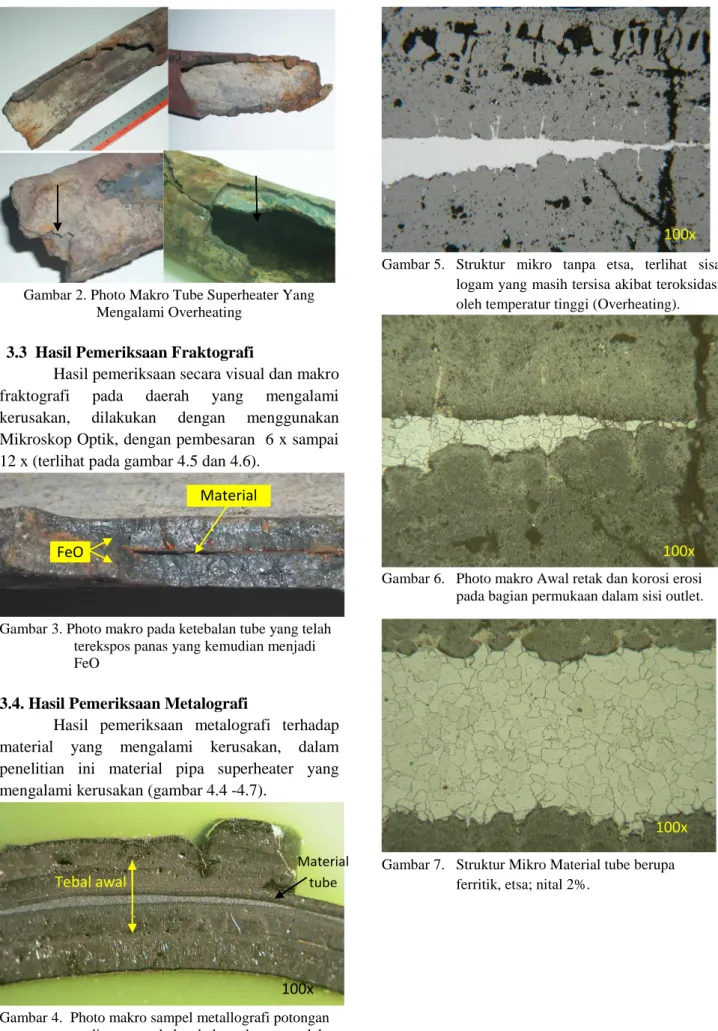

Pemeriksaan secara visual terhadap material Tube Superheater yang mengalami kerusakan, pada gambar 4.1 – 4.2 memperlihatkan adanya beberapa indikasi penyebab terjadinya kerusakan yang dapat diamati secara langsung antara lain sebagai berikut:

Gambar 2. Photo Makro Tube Superheater Yang Mengalami Overheating

3.3 Hasil Pemeriksaan Fraktografi

Hasil pemeriksaan secara visual dan makro

fraktografi pada daerah yang mengalami

kerusakan, dilakukan dengan menggunakan

Mikroskop Optik, dengan pembesaran 6 x sampai 12 x (terlihat pada gambar 4.5 dan 4.6).

Gambar 3. Photo makro pada ketebalan tube yang telah terekspos panas yang kemudian menjadi FeO

3.4. Hasil Pemeriksaan Metalografi

Hasil pemeriksaan metalografi terhadap material yang mengalami kerusakan, dalam penelitian ini material pipa superheater yang mengalami kerusakan (gambar 4.4 -4.7).

Gambar 4. Photo makro sampel metallografi potongan melintang pada ketebalan tube yang telah terekspos panas yang kemudian menjadi FeO

Gambar 5. Struktur mikro tanpa etsa, terlihat sisa logam yang masih tersisa akibat teroksidasi oleh temperatur tinggi (Overheating).

Gambar 6. Photo makro Awal retak dan korosi erosi pada bagian permukaan dalam sisi outlet.

Gambar 7. Struktur Mikro Material tube berupa ferritik, etsa; nital 2%.

Material tube FeO Tebal awal tube 100x Material tube 100x 100x

Analisa Penyebab Kegagalan Pipa Superheather

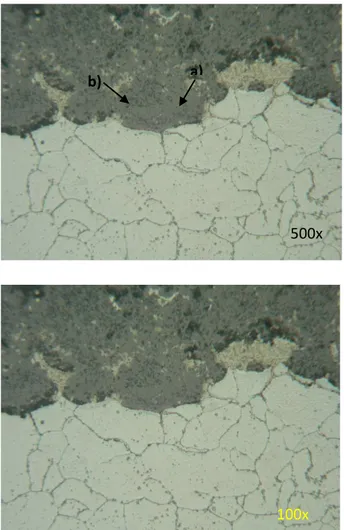

Gambar 8. Struktur mikro perbesaran gambar 7 berupa; a) Ferit dan b) butir karbida perlit (speroidisasi perlit).

3.5. Hasil Pemeriksaan Komposisi Kimia Analisa komposisi kimia material tube superheater, dengan menggunakan Emission Spectrometer dengan hasil seperti pada tabel 4.1.

Tabel 4.1. Hasil uji komposisi kimia material pipa

super heater SA 210. No Elemen Komposisi Hasil Uji (% Berat) Komposisi Standar (% Berat) 1 Fe 97,84 97,57 2 C 0,0018 0.27 3 Si 0,23 0.10 4 Mn 0,50 0.93 5 Cr 0,91 - 6 Ni 0,018 - 7 Mo 0,38 - 8 Cu 0,12 12 9 Al 0,00 - 10 V 0,021 - 11 W 0,0042 - 12 Ti 0,00 - 13 Nb 0,011 - 14 B 0,00 - 15 S 0,027 - 16 P 0,023 -

3.6. Hasil Uji Kekerasan

Uji kekerasan dilakukan dengan metode Vikers (HVN), material pengujian kekerasan meliputi material pipa superheater yang mengalami kerusakan dan tidak mengalami kerusakan. Beban (p) = 5 kg dan waktu (t) = 30 detik serta sudut indentor = 1360. Dengan posisi pengujian untuk material uji daerah patahan poros mengambil 5 titik pada penampang patahan (Gambar 4.9), Dengan hasil pengujian kekerasan seperti pada tabel 4.2.

Gambar 9. Hasil Pengujian Kekerasan

Tabel 4.2. Hasil uji kekerasan pada

NO.

NILAI KEKERASAN VICKERS (HV)

Tube ex-pakai Tube

Overheating 1 134 133 2 133 129 3 132 125 4 134 123 5 141 123 Rata-rata 135 126,6

3.7. Analisa Sementara Hasil Penelitian

Kondisi operasi berdasarkan data dari pihak PT.Rohul Sawit Indah untuk Pipa Superheater boiler adalah temperature 250°C dan tekanan kerja

200x X1 X3 X2 X4 X5 Tube Ex-pakai X2 X1 X3 X4 X5 Tube Overheating b) a) 500x 100x

temperature dan tekanan yang tinggi dengan waktu yang lama, maka akan terjadi degradasi dari pipa akibat pemanasan, juga terjadi erosi yang

mengakibatkan penipisan ketebalan pipa.

Selain itu reaksi antara uap air dengan pipa mengakibatkan terjadinya deposit didalam pipa, hal ini pun bila beroperasi dengan waktu yang lama akan mengakibatkan penurunan sifat material. Pada pipa Superheater mengalami pecah, dari hasil pengamatan kegagalan tersebut diakibatkan penurunan kekuatan material akibat kondisi operasi yang sama.

Nilai kekerasan antara bagian permukaan pada posisi didekat bagian yang gagal dengan di posisi yang tebal, nilainya berbeda sangat signifikan. Perubahan nilai kekerasan di bagian dekat yang gagal karena dibagian permukaan terjadi super heat location diakibatkan adanya internal scale atau deposit, akibat reaksi antara uap air dengan pipa membentuk besi oksida.

Pengaruh lainnya dari pipa superheater tersebut, karena terjadi pemanasan dan pelunakan maka bagian tersebut, maka bagian tersebut, mudah terjadi terkikis (erosi) akibat fluida mengalir secara terus menerus dengan waktu yang lama. Hal ini mengakibatkan bagian lunak tersebut mudah ter-erosi atau menipis

Mode gagalnya pipa Superheater tersebut adalah Creep akibat beroperasi pada temperatur dan tekanan yang tinggi dengan waktu operasi yang lama dan dikuti pelunakan (anealing) sehingga terjadi erosi oleh fluida dalam pipa yang menyebabkan penipisan pada pipa hingga pipa tidak bisa menahan beban kerja dan terjadi kegagalan (Failure). Hal ini terbukti dari hasil pemeriksaan:

1. Kekerasan menurun secara signifikan di bagian pipa, karena adanya pengaruh aging dan erosi akibat fluida mengalir dengan temperatur tinggi dibuktikan dengan pengurangan tebal pipa. 2. Dari pengamatan struktur mikro tampak adanya

perubahan bentuk butir ferit dan perlit menjadi pipih diposisi bagian dekat yang gagal, dibanding dengan diposisi yang tebal, bentuk butir ferit dan perlit bentuknya hampir bulat. 3. Juga terlihat micro cavity dibagian pipa yang

tebal dan menjadi cavity dibagian yang dekat gagal. Hal ini bisa menjadi sebagai awal dari

tersebut gagal.

4. KESIMPULAN DAN SARAN 4.1. Kesimpulan

Dari analisa dan pembahasan data hasil penelitian terhadap kerusakan tube superheater, dapat disimpulkan sebagai berikut:

1. Nilai kekerasan antara bagian permukaan pada posisi didekat bagian yang gagal dengan di posisi yang tebal, nilainya berbeda sangat signifikan. Perubahan nilai kekerasan di bagian dekat yang gagal karena dibagian permukaan terjadi super heat location diakibatkan adanya internal scale atau deposit, akibat reaksi antara uap air dengan pipa membentuk besi oksida. 2. Model gagalnya pipa Superheater tersebut

adalah Creep akibat beroperasi pada temperatur dan tekanan yang tinggi

(overheating) dengan waktu operasi yang

lama dan dikuti pelunakan (anealing) sehingga terjadi erosi oleh fluida dalam pipa yang menyebabkan penipisan pada pipa hingga pipa tidak bisa menahan beban kerja dan terjadi kegagalan (Failure). 3. Kekerasan menurun secara signifikan di

bagian pipa, karena adanya pengaruh aging dan erosi akibat fluida

mengalir dengan temperatur tinggi dibuktikan dengan pengurangan tebal pipa 4. Dari pengamatan struktur mikro tampak

adanya perubahan bentuk butir ferit dan perlit menjadi pipih diposisi bagian dekat yang gagal, dibanding dengan diposisi yang tebal, bentuk butir ferit dan perlit bentuknya hampir bulat.

5. Juga terlihat micro cavity dibagian pipa yang tebal dan menjadi cavity dibagian yang dekat gagal. Hal ini bisa menjadi sebagai awal dari retakan dan akan menjalar,dan akhirnya pipa tersebut gagal. 4.2. Saran

Dari aspek ekonomi, sangat penting untuk mengetahui seberapa lama system untuk pipa beroperasi dengan baik sesuai dengan spesifikasi desain teknik, sebab jika waktu produksi dari sebuah peralatan dapat ditentukan secara tepat, maka nilai ekonomi dan investasi jangka panjang

Analisa Penyebab Kegagalan Pipa Superheather

dari peralatan tersebut dapat pula ditentukan dengan lebih pasti, khususnya jika hal ini menimpa

sistem yang sudah berumur (aging).

Beberapa analisis yang disarankan untuk mengetahui performance tube superheater secara komprehensif antara lain:

1. Manajemen pemeliharaan dengan

sistem quality control dan

terdokumentasi dan ada reportnya. 2. Ketersediaan alat yang diorder

propertiesnya harus sesuai standar yang telah ditetapkan.

3. Perlunya memperhatikan temperature kerja pada saat proses boiler bekerja. 4. Perlu dilakukan analisa komposisi kimia

pada air umpan boiler secara periodik. DAFTAR PUSTAKA

W.O. Alexander, G.J. Davies. S. Heslop, K.A. Raynold, V.N. Whittaker, ”Dasar Metalurgi Untuk Rekayasaan” Penerbit

Gramedia Pustaka Utama, Jakarta 1989 H.A. Grawsky & H.A. Klein "Corossion And

Hydrogen Damage In High Pressure Boiler” Annual Educational Forum On

Corossion, National Asscoation Of Corossion Engineers, neers, Published by CE, 1964

Angela V. Manolescu & P. Mayer "Structure And Composition Of Protectif MagnetiteOn Boiler Tube”. Present At Corossion

(NACE). Chicago, 1980

Mars G. Fontana "Corossion Engineering” Third Edition, McGraw -Hill Book Company, New York, 1986.

Sri Widarto, "Karat Dan Pencegahannya" Cetakan Pertama PT Pratnya Paramitha, Jakarta, 1999.

R. Viswanathan "Damage Mecanisms And Life Assement Of High Temperature Components " ASM International, Ohio

1989

David N. French, "Metallurgical Failures In Fossil Fired Boiler" Second Edition,

John Wiley & Sons, Inc, New York 1993 D.N. Adnyana, "Logam dan Paduan". Bahan

Kuliah Pasca Sarjana ISTN, Jakarta 1993.

Ari Satmoko, Agustus 2008 ” Analisis Kualitatif

Teknik Thermography Infra Merah Dalam Rangka Pemeliharaan Secara Prediktif Pada Pompa” Pdf, Seminar

Nasional IV SDM Teknologi Nuklir, Yogyakarta, ISSN 1978-0176

Arief Haendra, 2007” Analisa Kegagalan dan perhitungan Umur Teknis Tube Hingh Pressure Steam Waste Heat Boiler,”

Tesis ITB

Ahmad Kholid Alghofari, Much.Djunaidi, Amin Fauzan, Des 2006 ”Perencanaan Pemeliharaan Mesin Ballmill Dengan Basis RCM” Pdf Jurnal Ilmiah Teknik

Industri Vol.5 No.2

Asyari Daryus, ”Manajemen Pemeliharaan Mesin-Perawatan Industri” Universitas

Dharma Persada, Jakarta

Andrew K.S.Jardine, Phd, C.Eng,P.Eng

”Optimizing Maintenace and

Replacement Decisions” Department of

Mechanical and Industrial Engineering University of Toronto King’s College Road Toronto, Canada

Andrew K.S, Albert. H. C. Tsang, 2006 ”Maintenance Replacement, and Reabilty

Theory and Aplication” CRC Press,