PERBANDINGAN BERBAGAI STRUKTUR PENGENDALI PADA

DISTILASI REAKTIF UNTUK SINTESIS ETIL ASETAT

MENGGUNAKAN PENGENDALI PI DAN MPC

Albert Yanuar Soesanto

a, Renanto Handogo

aa

Jurusan Teknik Kimia Institut Teknologi Sepuluh Nopember, Surabaya

email: [email protected]

Abstract

The objective of this paper was to find settings of PI controller and MPC to get a good dynamic performance to keep product purity 99%. The second objective was to compare the performance of reactive distillation control for ethyl acetate synthesis using PI controller and Model Predictive Control (MPC). Steady state simulation was done using Aspen Plus™ software to get 99% product composition. Dynamic simulation for PI controller was done in Aspen Dynamics™ while MPC in Matlab™

The reactive distillation system consists of one reactive distillation column, one decanter to separate aqueous and organic phase, and one stripper column for further purification . The reactive distillation system was given disturbances ±20% changes in ethanol feed flowrate, and also ±5% changes in feed composition of acetic acid and -2% and -4% of ethanol. The disturbances were given to observe the dynamic performance of PI controller and MPC.

There were six control structures to control product composition. The result showed that using PI controller give a good performance. The product purity could return to set point after the disturbances were given. From six control structures, control structure TC-CC cascade (CS3) showed the best dynamic performance. Product purity reached steady state again after ±10hours. MPC controller was used with a model from step test data in lieu of process simulated from Aspen Dynamic. The MPC’s dynamic performance was better than PI controller. Product purity could return to steady state after ±5hours.

Keywords: Azeotrope, Ethyl acetate, MPC, Reactive Distillation

Abstrak

Penelitian ini bertujuan untuk mendapatkan parameter pengendali PI dan MPC untuk mendapatkan hasil dinamik yang baik untuk menjada komposisi produk 99%. Tujuan kedua adalah membandingkan unjuk kerja pengendalian kolom distilasi reaktif untuk sintesis etil asetat menggunakan pengendali PI dan MPC. Simulasi steady state dilakukan menggunakan Aspen Plus ™ untuk mendapatkan komposisi produk 99%. Simulasi dinamik dilakukan pada Aspen Dynamics™ sedangkan MPC di MATLAB™.

Sistem distilasi reaktif terdiri dari sebuah kolom ditilasi reaktif, sebuah decanter untuk memisahkan fasa organic dan aqueous, dan sebuah kolo stripper untuk pemurnian lebih lanjut. System distilasi reaktif ini diberi gangguan berupa ±20% perubahan laju alir, ±5% perubahan komposisi asam asetat dan -2% and -4% perubahan komposisi ethanol. Gangguan ini diberikan untuk mengamati unuk kerja dinamik pengendali PI dan MPC.

Terdapat enam struktur pengendali PI untuk mengendalikan komposisi produk. Dari hasil yang diperoleh menunjukan bahwa menggunakan pengendali PI memberikan unjuk kerja yang baik. Kemurnian produk dapat kembali menuju set poin setelah diberi gangguan. Dari enam struktur pengendali PI yang diajukan, system pengendali cascade (CS3) memberikan unjuk kerja yang paling baik. Kemurnian produk kembali ke set poin dalam waktu ±10 jam. Pengendali MPC dilakukan dengan menggunakan model dari step test data dari proses hasil simulasi dari Aspen Dynamics. Hasilnya, Pengendali MPC memberikan hasil pengendalian yang lebih baik daripada pengendali PI. Kemurnian produk dapat kembali setelah ±5jam.

Pendahuluan

Chien et al.(2004) melakukan pengendalian couple bed reactor untuk sintesis etil asetat menggunakan PI, hasil yang didapat yaitu pengendali PI mampu mengendalikan sistem tersebut dan waktu untuk mencapai set point. Tang et al.(2005) memperbaiki desain yang diajukan oleh Chien et al. di mana reaktor dan distilasi digabung menjadi satu. Konfigurasi ini biasa dikenal dengan istilah distilasi reaktif, di mana proses reaksi kimia dan pemisahan berada pada satu kolom distilasi (Wang dan Wong, 2005). Pada lanjutan dari penelitian ini (Hung et al., 2005), digunakan pengendali jenis PI controller. Hasil yang didapatkan dengan menggunakan PI controller ini baik dalam mengendalikan sistem distilasi reaktif. Lai et al.(2006) mengusulkan sebuah desain controller pada kolom distilasi reaktif untuk pembuatan etil asetat. Dalam penelitiannya. Lai et al. mengontrol sistem tersebut menggunakan PI controller. Hasil yang didapatkan adalah PI controller memberikan hasil yang cukup baik. MPC cocok digunakan untuk sistem dengan tingkat non liniearity yang tinggi.

Badgwell dan Qin (2008) menyatakan bahwa sebagian besar proses kimia memiliki tingkat non linearity yang tinggi, dan MPC masih belum banyak diaplikasikan untuk proses kimia tersebut. Engell dan Fernholz (2003) mencoba mengendalikan proses sintesis metil asetat menggunakan model-based predictive control. Hasil yang didapatkan lebih baik dibandingkan pengendali konvensional dalam hal ini pengendali PI. Bezzo et al. (2005) mencoba mengendalikan menggunakan MPC pada sebuah multi vessel continuous distillation column (MVCC) dan diperoleh hasil bahwa menggunakan MPC, hasilnya lebih baik yaitu waktu yang dibutuhkan untuk menuju set point lebih cepat.

Berdasarkan penelitian terdahulu, distilasi reaktif untuk sintesis etil asetat merupakan cara yang efektif dilakukan, selain itu, sistem pengendalian menggunakan model pengendali prediktif berpotensi memiliki hasil yang lebih baik dibandingkan menggunakan PI controller. Pengendali MPC belum pernah digunakan dalam pengendalian sistem distilasi reaktif untuk sintesis etil asetat. Tujuan dari penelitian ini adalah mencari setting pengendali PI dan MPC untuk mengendalikan komposisi produk etil asetat. Selain itu, membandingkan unjuk kerja pengendali PI dan MPC.

Metode Penelitian

Tahapan Penelitian

Penelitian ini dibagi menjadi tiga tahap yaitu pertama adalah simulasi steady state dari sistem distilasi reaktif. Kedua, simulasi dinamik menggunakan pengendali PI. Ketiga, simulasi dinamik menggunakan MPC. Software

Software yang digunakan dalam penelitian ini adalah Aspen Plus(TM), Compaq Visual Fortran, Aspen

DynamicsTM dan MATLABTM. Aspen plus digunakan untuk menjalankan simulasi steady state. Compaq Visual

Fortran digunakan untuk membuat subroutine reaksi esterifikasi antara etanol (EtOH) dengan asam asetat (HAc)

untuk membentuk etil asetat (EtAc) dan air (H2O). Subroutine ini nantinya digabung dengan Aspen Plus untuk

menjalankan simulasi. Subroutine ini perlu dibuat karena pada Aspen Plus tidak mengakomodasi bentuk kinetika

reaksi esterifikasi etil asetat. MATLABTM digunakan untuk simulasi pengendalian MPC.

Langkah penelitian

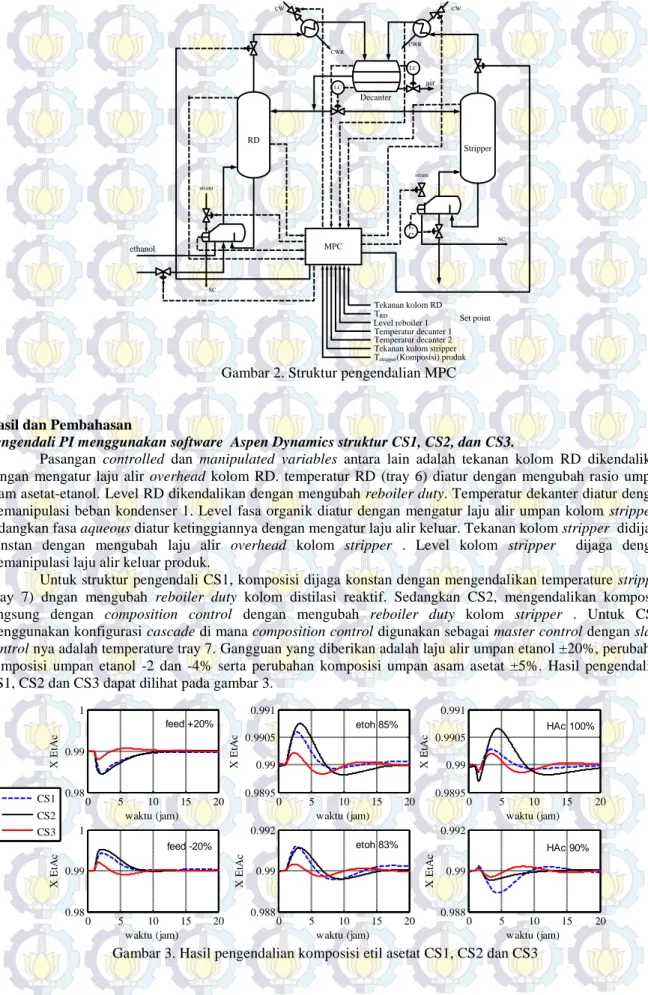

Simulasi steady state dilakukan dengan menggunakan konfigurasi yang sudah ada dari penelitian sebelumnya yaitu seperti pada gambar 1. Hasil dari simulasi yang telah didapat kemudian divalidasi kebenarannya dengan data yang ada sebelumnya yaitu menggunakan data dari hasil penelitian Lai et al. (2006). Parameter yang divalidasi antara lain adalah kondisi operasi kolom (suhu tekanan, laju alir, heat duty) serta kemurnian dari produk etil asetat. Membuat sistem pengendalian distilasi reaktif dengan MPC menggunakan konfigurasi/struktur seperti pada gambar 2.

MPC Set point TRD ethanol RD Decanter Stripper air Level reboiler 1 Tekanan kolom stripper Temperatur decanter 1 Tekanan kolom RD steam SC steam SC CW CW CWR CWR Temperatur decanter 2 L C LC LC

Tstripper(Komposisi) produk

Gambar 2. Struktur pengendalian MPC

Hasil dan Pembahasan

Pengendali PI menggunakan software Aspen Dynamics struktur CS1, CS2, dan CS3.

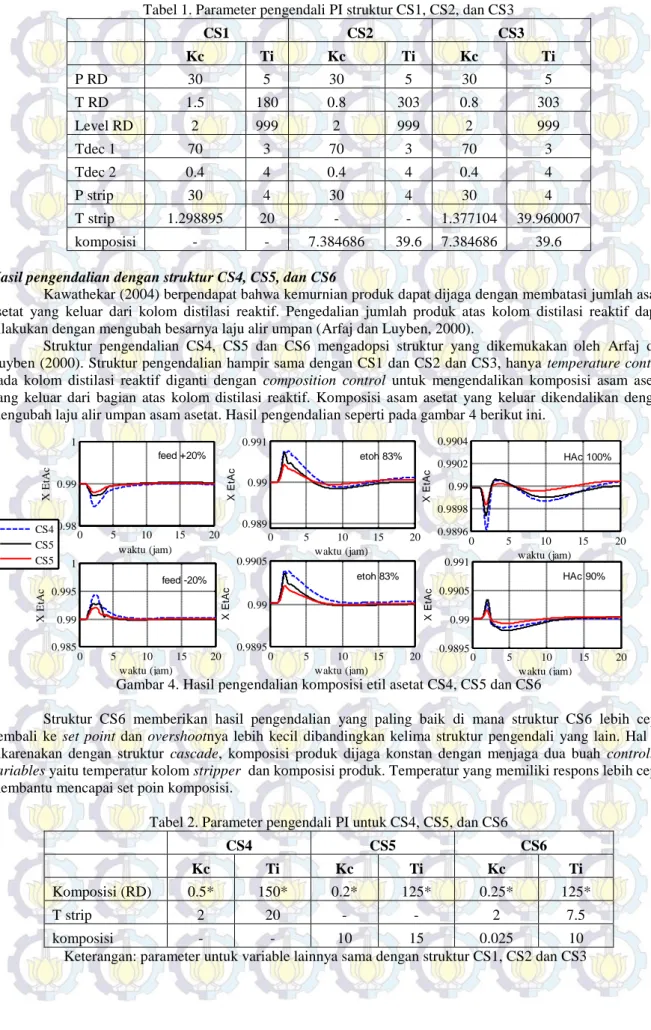

Pasangan controlled dan manipulated variables antara lain adalah tekanan kolom RD dikendalikan dengan mengatur laju alir overhead kolom RD. temperatur RD (tray 6) diatur dengan mengubah rasio umpan asam asetat-etanol. Level RD dikendalikan dengan mengubah reboiler duty. Temperatur dekanter diatur dengan memanipulasi beban kondenser 1. Level fasa organik diatur dengan mengatur laju alir umpan kolom stripper , sedangkan fasa aqueous diatur ketinggiannya dengan mengatur laju alir keluar. Tekanan kolom stripper didijaga konstan dengan mengubah laju alir overhead kolom stripper . Level kolom stripper dijaga dengan memanipulasi laju alir keluar produk.

Untuk struktur pengendali CS1, komposisi dijaga konstan dengan mengendalikan temperature stripper (tray 7) dngan mengubah reboiler duty kolom distilasi reaktif. Sedangkan CS2, mengendalikan komposisi langsung dengan composition control dengan mengubah reboiler duty kolom stripper . Untuk CS3, menggunakan konfigurasi cascade di mana composition control digunakan sebagai master control dengan slave control nya adalah temperature tray 7. Gangguan yang diberikan adalah laju alir umpan etanol ±20%, perubahan komposisi umpan etanol -2 dan -4% serta perubahan komposisi umpan asam asetat ±5%. Hasil pengendalian CS1, CS2 dan CS3 dapat dilihat pada gambar 3.

Gambar 3. Hasil pengendalian komposisi etil asetat CS1, CS2 dan CS3

0 5 10 15 20 0.98 0.99 1 feed +20% waktu (jam) X E tA c 0 5 10 15 20 0.9895 0.99 0.9905 0.991 etoh 85% waktu (jam) X E tA c 0 5 10 15 20 0.9895 0.99 0.9905 0.991 HAc 100% waktu (jam) X E tA c 0 5 10 15 20 0.98 0.99 1 waktu (jam) X E tA c feed -20% 0 5 10 15 20 0.988 0.99 0.992 etoh 83% waktu (jam) X E tA c 0 5 10 15 20 0.988 0.99 0.992 HAc 90% waktu (jam) X E tA c CS1 CS2 CS3

Tabel 1. Parameter pengendali PI struktur CS1, CS2, dan CS3 CS1 CS2 CS3 Kc Ti Kc Ti Kc Ti P RD 30 5 30 5 30 5 T RD 1.5 180 0.8 303 0.8 303 Level RD 2 999 2 999 2 999 Tdec 1 70 3 70 3 70 3 Tdec 2 0.4 4 0.4 4 0.4 4 P strip 30 4 30 4 30 4 T strip 1.298895 20 - - 1.377104 39.960007 komposisi - - 7.384686 39.6 7.384686 39.6

Hasil pengendalian dengan struktur CS4, CS5, dan CS6

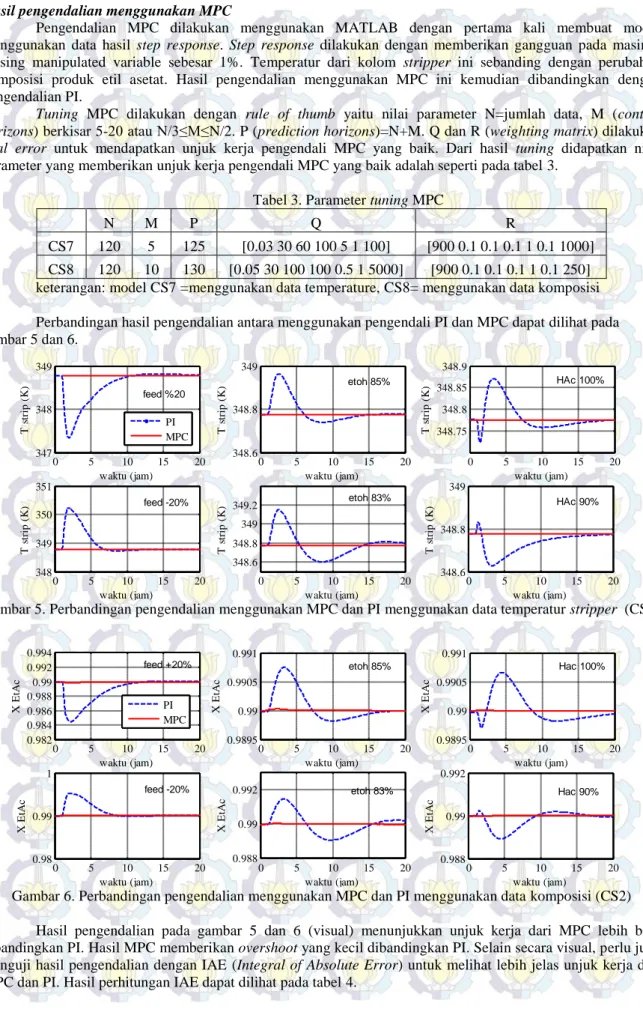

Kawathekar (2004) berpendapat bahwa kemurnian produk dapat dijaga dengan membatasi jumlah asam asetat yang keluar dari kolom distilasi reaktif. Pengedalian jumlah produk atas kolom distilasi reaktif dapat dilakukan dengan mengubah besarnya laju alir umpan (Arfaj dan Luyben, 2000).

Struktur pengendalian CS4, CS5 dan CS6 mengadopsi struktur yang dikemukakan oleh Arfaj dan Luyben (2000). Struktur pengendalian hampir sama dengan CS1 dan CS2 dan CS3, hanya temperature control pada kolom distilasi reaktif diganti dengan composition control untuk mengendalikan komposisi asam asetat yang keluar dari bagian atas kolom distilasi reaktif. Komposisi asam asetat yang keluar dikendalikan dengan mengubah laju alir umpan asam asetat. Hasil pengendalian seperti pada gambar 4 berikut ini.

Gambar 4. Hasil pengendalian komposisi etil asetat CS4, CS5 dan CS6

Struktur CS6 memberikan hasil pengendalian yang paling baik di mana struktur CS6 lebih cepat kembali ke set point dan overshootnya lebih kecil dibandingkan kelima struktur pengendali yang lain. Hal ini dikarenakan dengan struktur cascade, komposisi produk dijaga konstan dengan menjaga dua buah controlled variables yaitu temperatur kolom stripper dan komposisi produk. Temperatur yang memiliki respons lebih cepat membantu mencapai set poin komposisi.

Tabel 2. Parameter pengendali PI untuk CS4, CS5, dan CS6

CS4 CS5 CS6

Kc Ti Kc Ti Kc Ti

Komposisi (RD) 0.5* 150* 0.2* 125* 0.25* 125*

T strip 2 20 - - 2 7.5

komposisi - - 10 15 0.025 10

Keterangan: parameter untuk variable lainnya sama dengan struktur CS1, CS2 dan CS3

0 5 10 15 20 0.98 0.99 1 feed +20% waktu (jam) X E tA c 0 5 10 15 20 0.989 0.99 0.991 etoh 83% waktu (jam) X E tA c 0 5 10 15 20 0.9896 0.9898 0.99 0.9902 0.9904 HAc 100% waktu (jam) X E tA c 0 5 10 15 20 0.985 0.99 0.995 1 feed -20% waktu (jam) X E tA c 0 5 10 15 20 0.9895 0.99 0.9905 etoh 83% waktu (jam) X E tA c 0 5 10 15 20 0.9895 0.99 0.9905 0.991 HAc 90% waktu (jam) X E tA c CS4 CS5 CS5

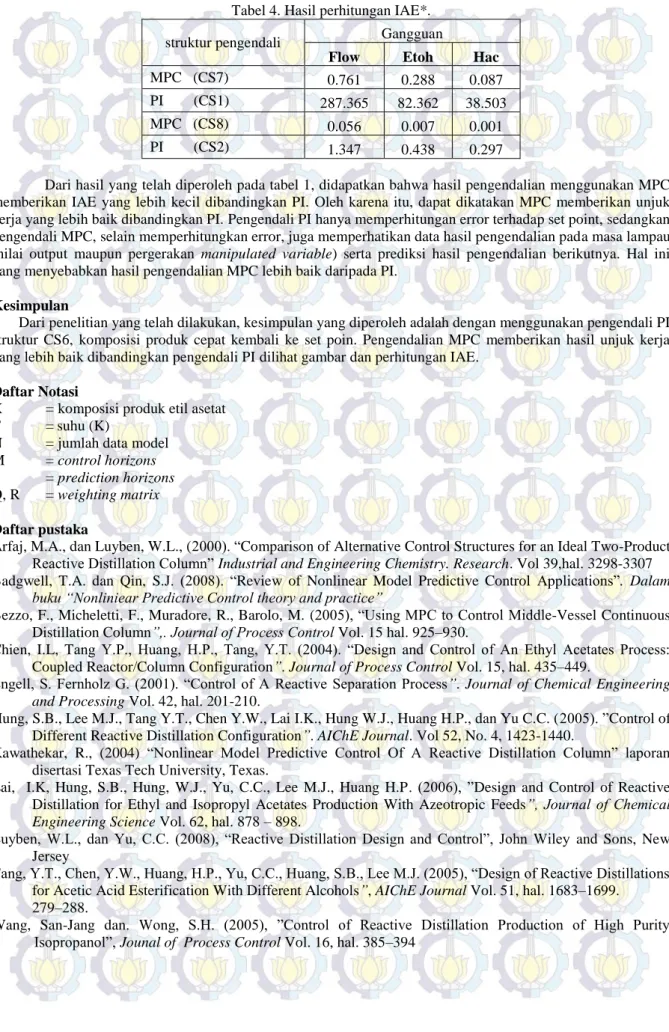

Hasil pengendalian menggunakan MPC

Pengendalian MPC dilakukan menggunakan MATLAB dengan pertama kali membuat model menggunakan data hasil step response. Step response dilakukan dengan memberikan gangguan pada

masing-masing manipulated variable sebesar 1%. Temperatur dari kolom stripper ini sebanding dengan perubahan

komposisi produk etil asetat. Hasil pengendalian menggunakan MPC ini kemudian dibandingkan dengan pengendalian PI.

Tuning MPC dilakukan dengan rule of thumb yaitu nilai parameter N=jumlah data, M (control horizons) berkisar 5-20 atau N/3≤M≤N/2. P (prediction horizons)=N+M. Q dan R (weighting matrix) dilakukan trial error untuk mendapatkan unjuk kerja pengendali MPC yang baik. Dari hasil tuning didapatkan nilai parameter yang memberikan unjuk kerja pengendali MPC yang baik adalah seperti pada tabel 3.

Tabel 3. Parameter tuning MPC

N M P Q R

CS7 120 5 125 [0.03 30 60 100 5 1 100] [900 0.1 0.1 0.1 1 0.1 1000]

CS8 120 10 130 [0.05 30 100 100 0.5 1 5000] [900 0.1 0.1 0.1 1 0.1 250]

keterangan: model CS7 =menggunakan data temperature, CS8= menggunakan data komposisi Perbandingan hasil pengendalian antara menggunakan pengendali PI dan MPC dapat dilihat pada gambar 5 dan 6.

Gambar 5. Perbandingan pengendalian menggunakan MPC dan PI menggunakan data temperatur stripper (CS1)

Gambar 6. Perbandingan pengendalian menggunakan MPC dan PI menggunakan data komposisi (CS2) Hasil pengendalian pada gambar 5 dan 6 (visual) menunjukkan unjuk kerja dari MPC lebih baik dibandingkan PI. Hasil MPC memberikan overshoot yang kecil dibandingkan PI. Selain secara visual, perlu juga menguji hasil pengendalian dengan IAE (Integral of Absolute Error) untuk melihat lebih jelas unjuk kerja dari MPC dan PI. Hasil perhitungan IAE dapat dilihat pada tabel 4.

0 5 10 15 20 347 348 349 feed %20 waktu (jam) T s tr ip (K ) 0 5 10 15 20 348.6 348.8 349 etoh 85% waktu (jam) T s tr ip (K ) 0 5 10 15 20 348.75 348.8 348.85 348.9 HAc 100% waktu (jam) T s tr ip (K ) 0 5 10 15 20 348 349 350 351 feed -20% waktu (jam) T s tr ip (K ) 0 5 10 15 20 348.6 348.8 349 349.2 etoh 83% waktu (jam) T s tr ip (K ) 0 5 10 15 20 348.6 348.8 349 HAc 90% waktu (jam) T s tr ip (K ) PI MPC 0 5 10 15 20 0.982 0.984 0.986 0.988 0.99 0.992 0.994 feed +20% waktu (jam) X E tA c 0 5 10 15 20 0.9895 0.99 0.9905 0.991 etoh 85% waktu (jam) X E tA c 0 5 10 15 20 0.9895 0.99 0.9905 0.991 Hac 100% waktu (jam) X E tA c 0 5 10 15 20 0.98 0.99 1 feed -20% waktu (jam) X E tA c 0 5 10 15 20 0.988 0.99 0.992 etoh 83% waktu (jam) X E tA c 0 5 10 15 20 0.988 0.99 0.992 Hac 90% waktu (jam) X E tA c PI MPC

Tabel 4. Hasil perhitungan IAE*.

struktur pengendali Gangguan

Flow Etoh Hac

MPC (CS7) 0.761 0.288 0.087

PI (CS1) 287.365 82.362 38.503

MPC (CS8) 0.056 0.007 0.001

PI (CS2) 1.347 0.438 0.297

Dari hasil yang telah diperoleh pada tabel 1, didapatkan bahwa hasil pengendalian menggunakan MPC memberikan IAE yang lebih kecil dibandingkan PI. Oleh karena itu, dapat dikatakan MPC memberikan unjuk kerja yang lebih baik dibandingkan PI. Pengendali PI hanya memperhitungan error terhadap set point, sedangkan pengendali MPC, selain memperhitungkan error, juga memperhatikan data hasil pengendalian pada masa lampau (nilai output maupun pergerakan manipulated variable) serta prediksi hasil pengendalian berikutnya. Hal ini yang menyebabkan hasil pengendalian MPC lebih baik daripada PI.

Kesimpulan

Dari penelitian yang telah dilakukan, kesimpulan yang diperoleh adalah dengan menggunakan pengendali PI struktur CS6, komposisi produk cepat kembali ke set poin. Pengendalian MPC memberikan hasil unjuk kerja yang lebih baik dibandingkan pengendali PI dilihat gambar dan perhitungan IAE.

Daftar Notasi

X = komposisi produk etil asetat

T = suhu (K)

N = jumlah data model

M = control horizons

P = prediction horizons

Q, R = weighting matrix

Daftar pustaka

Arfaj, M.A., dan Luyben, W.L., (2000). “Comparison of Alternative Control Structures for an Ideal Two-Product Reactive Distillation Column” Industrial and Engineering Chemistry. Research. Vol 39,hal. 3298-3307 Badgwell, T.A. dan Qin, S.J. (2008). “Review of Nonlinear Model Predictive Control Applications”. Dalam

buku “Nonliniear Predictive Control theory and practice”

Bezzo, F., Micheletti, F., Muradore, R., Barolo, M. (2005), “Using MPC to Control Middle-Vessel Continuous Distillation Column”,. Journal of Process Control Vol. 15 hal. 925–930.

Chien, I.L, Tang Y.P., Huang, H.P., Tang, Y.T. (2004). “Design and Control of An Ethyl Acetates Process: Coupled Reactor/Column Configuration”. Journal of Process Control Vol. 15, hal. 435–449.

Engell, S. Fernholz G. (2001). “Control of A Reactive Separation Process”. Journal of Chemical Engineering and Processing Vol. 42, hal. 201-210.

Hung, S.B., Lee M.J., Tang Y.T., Chen Y.W., Lai I.K., Hung W.J., Huang H.P., dan Yu C.C. (2005). ”Control of Different Reactive Distillation Configuration”. AIChE Journal. Vol 52, No. 4, 1423-1440.

Kawathekar, R., (2004) “Nonlinear Model Predictive Control Of A Reactive Distillation Column” laporan disertasi Texas Tech University, Texas.

Lai, I.K, Hung, S.B., Hung, W.J., Yu, C.C., Lee M.J., Huang H.P. (2006), ”Design and Control of Reactive Distillation for Ethyl and Isopropyl Acetates Production With Azeotropic Feeds”, Journal of Chemical Engineering Science Vol. 62, hal. 878 – 898.

Luyben, W.L., dan Yu, C.C. (2008), “Reactive Distillation Design and Control”, John Wiley and Sons, New Jersey

Tang, Y.T., Chen, Y.W., Huang, H.P., Yu, C.C., Huang, S.B., Lee M.J. (2005), “Design of Reactive Distillations for Acetic Acid Esterification With Different Alcohols”, AIChE Journal Vol. 51, hal. 1683–1699. 279–288.

Wang, San-Jang dan. Wong, S.H. (2005), ”Control of Reactive Distillation Production of High Purity Isopropanol”, Jounal of Process Control Vol. 16, hal. 385–394

Data Pribadi Penyaji

Nama Lengkap : Albert Yanuar Soesanto, S.T.

Tempat tanggal lahir : Kediri, 10 Januari 1988

Instansi tempat bekerja : Institut Teknologi Sepuluh Nopember Surabaya

Alamat korespondensi : Tenggilis Mejoyo Ai-36 Surabaya

Alamat email : [email protected]

Pendidikan : Sarjana Teknik Kimia dari Universitas Surabaya

Pengalaman penelitian : “memperpanjang waktu simpan potongan buah apel dengan edible coating”