i

LAPORAN KERJA PRAKTEK

DI COCA-COLA AMATIL INDONESIA CENTRAL JAVA

Oleh:

ANDIKA JATI NUGROHO

NPM: 14 060 8050

PROGRAM STUDI TEKNIK INDUSTRI FAKULTAS TEKNOLOGI INDUSTRI UNIVERSITAS ATMA JAYA YOGYAKARTA

iii

KATA PENGANTAR

Puji syukur kepada Tuhan Yang Maha Esa berkat rahmat dan kuasa-Nya mahasiswa dapat menyelesaikan kegiatan dan laporan Kerja Praktek di Coca-Cola Amatil Indonesia Central Java yang telah dilaksanakan selama 1 (satu) bulan atau 30 hari kerja, yaitu pada tanggal 3 Juli 2017 sampai 5 Agustus 2017.

Tujuan dari penyusunan Laporan Kerja Praktek adalah sebagai salah satu syarat akademis yang wajib dipenuhi oleh mahasiswa dalam menempuh perkuliahan di Fakultas Teknologi Industri Universitas Atma Jaya Yogyakarta, serta bukti pertanggungjawaban terhadap kegiatan Kerja Praktek yang telah mahasiswa laksanakan. Tujuan dilaksanakannya Kerja Praktek yaitu memperkenalkan dunia kerja yang sesungguhnya kepada mahasiswa, sehingga dapat menjadi bekal bagi mahasiswa untuk menghadapi dunia kerja yang sesungguhnya.

Mahasiswa menyadari bahwa terselesaikannya Laporan Kerja Praktek ini tidak lepas dari bantuan berbagai pihak yang senantiasa memberikan bantuan dan motivasi kepada mahasiswa. Maka dari itu, dengan segala kerendahan hati mahasiswa sampaikan terima kasih kepada:

1. Bapak Dr. Drs. A. Teguh Siswantoro, M.Sc. selaku dekan Fakultas Teknologi Industri Universitas Atma Jaya Yogyakarta.

2. Bapak V. Ariyono, S.T., M.T. selaku Kepala Program Studi Teknik Industri. 3. Bapak Ir. B. Kristyanto, M.Eng.,Ph.D. selaku Dosen Pembimbing dalam

penyusunan Laporan Kerja Praktek.

4. Bapak Risno, selaku Pembimbing Lapangan dan Ibu Ida selaku Public Affairs and Communication.

5. Bapak manajer, supervisior, operator di bagian produksi dan Quality Assurance yang sudah membantu dalam pelaksanaan kerja praktek.

6. Pihak-pihak lain yang tidak dapat mahasiswa sebutkan satu per satu yang telah membantu mahasiswa selama pelaksanaan Kerja Praktek hingga terselesaikannya Laporan Kerja Praktek ini. Mahasiswa menyadari bahwa penyusunan Laporan Kerja Praktek ini masih jauh dari sempurna. Maka dari itu kritik dan saran yang membangun guna lebih baiknya laporan ini sangat

iv

mahasiswa harapkan. Mahasiswa juga berharap agar Laporan Kerja Praktek ini dapat berguna untuk semua pihak yang terkait.

Yogyakarta, 19 September 2017

v DAFTAR ISI

HALAMAN JUDUL

HALAMAN PENGESAHAN ... ii

KATA PENGANTAR ... iii

DAFTAR ISI... v

DAFTAR TABEL ... vii

DAFTAR GAMBAR ...viii

DAFTAR LAMPIRAN ... x

BAB 1 ... 1

1.1. Latar Belakang ... 1

1.2. Tujuan ... 2

1.3. Tempat dan Waktu Pelaksanaan Kerja Praktek ... 2

BAB 2 ... 3

2.1. Sejarah Singkat Perusahaan ... 3

2.2. Struktur Perusahaan ... 6

2.2.1. Struktur Organisasi ... 6

2.2.2. Job Description ... 8

2.3. Manajemen Perusahaan ... 9

2.4. Sumber Daya Manusia ... 9

2.5. Pemasaran ... 10

2.7. Promosi ... 10

BAB 3 ... 13

3.1. Proses Bisnis Perusahaan ... 13

3.2. Produk yang Dihasilkan ... 13

3.3. Proses Produksi ... 17

vi

3.4.1. Quality Control ... 25

3.4.2. Line 4 (memproduksi minuman bersoda dalam kaleng) ... 27

3.4.3. Line 5 (memproduksi PET untuk pulpy dan frestea) ... 30

3.4.4. Line 6 (memproduksi PET untuk minuman bersoda) ... 34

3.4.5. Line 8 (memproduksi RGB untuk minuman bersoda dan Frestea) ... 37

BAB 4 ... 41

4.1. Lingkup Pekerjaan ... 41

4.1.1. Nama Departemen Penempatan ... 41

4.1.2. Deskripsi Departemen Supply Chain ... 41

4.1.3. Tugas yang Diberikan ... 42

4.1.4. Rekan Kerja ... 42

4.2. Tanggung Jawab ... 42

4.2.1. Rincian Tugas ... 42

4.2.2. Tanggung Jawab dan Wewenang dalam Perusahaan ... 43

4.3. Metodologi Pelaksanaan Pekerjaan ... 43

4.4. Hasil Pekerjaan ... 44

4.4.1. Analisis Produk Reject pada Line 6 ... 44

4.4.2. Solusi untuk Produk Reject pada Line 6... 57

BAB 5………..59

5.1. Kesimpulan……….59

5.2. Harapan………..59

DAFTAR PUSTAKA ... 60

vii

DAFTAR TABEL

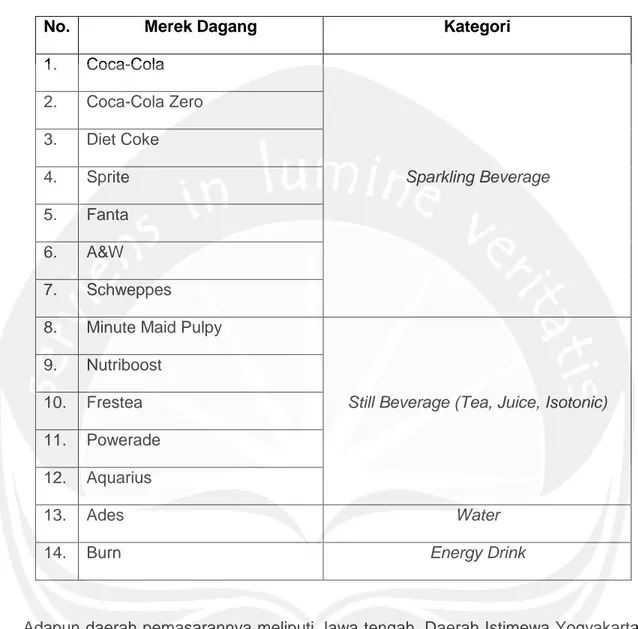

Tabel 2.1. Merek Dagang di Coca-Cila Amatil Indonesia………5

Tabel 4. 1. Rincian Tugas Kerja Praktek ... 42

Tabel 4.2. Ciri-ciri Produk Reject yang Terjadi di Line 6 ... 45

Tabel 4. 3. Data Jumlah Produk Reject Coca-Cola 390 ml (satuan pieces) ... 46

Tabel 4. 4.Proporsi, UCL, dan LCL untuk Reject Produk Coca-Cola 390 ml (satuan pieces) ... 49

viii

DAFTAR GAMBAR

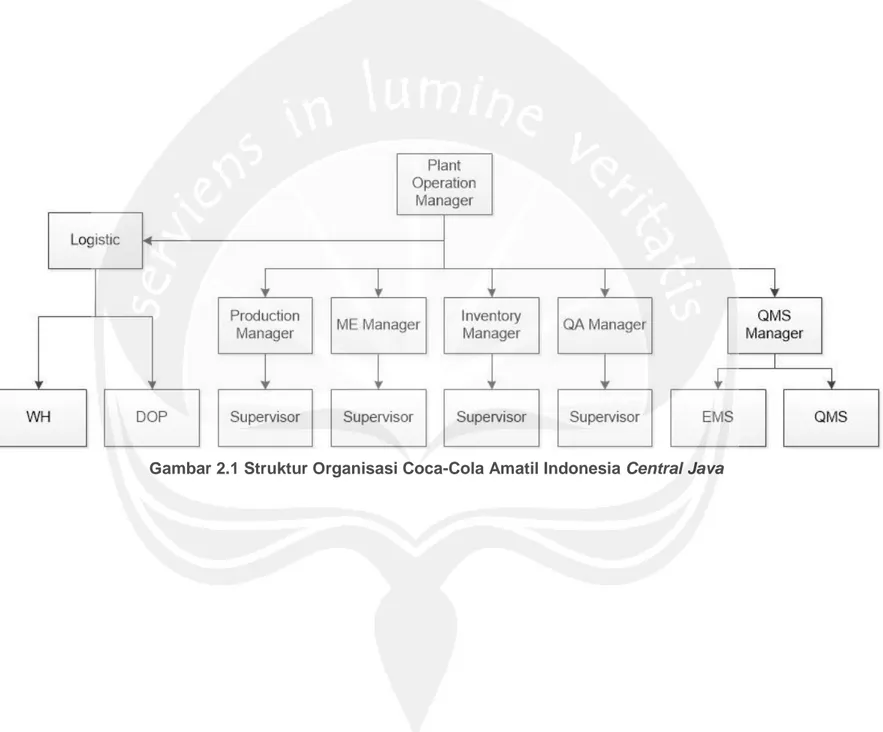

Gambar 2.1 Struktur Organisasi Coca-Cola Amatil Indonesia Central Java ... 7

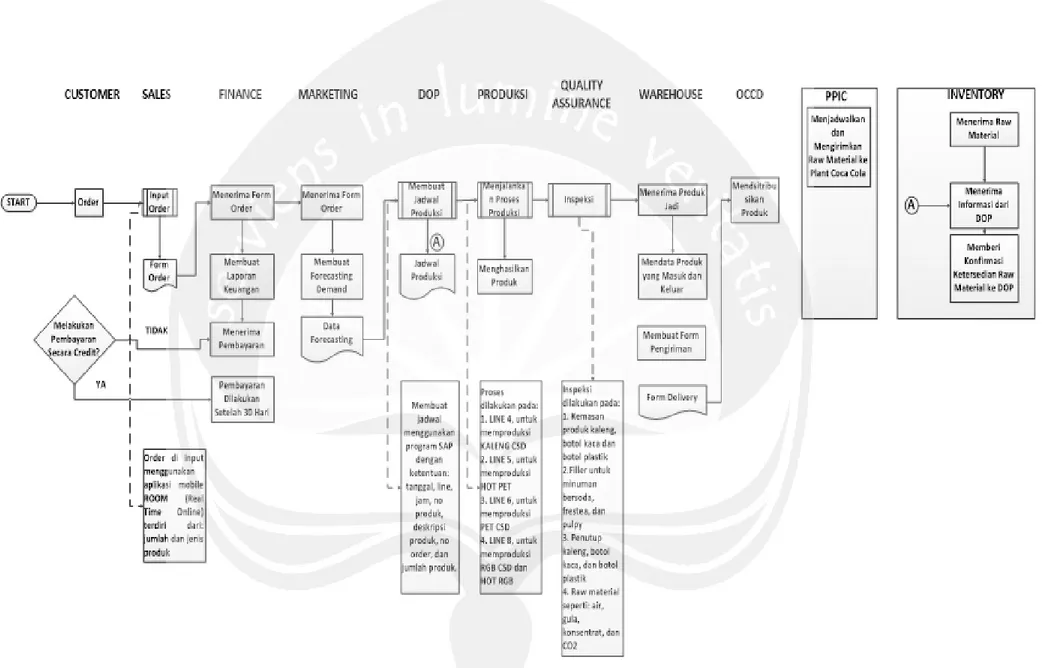

Gambar 3.1. Proses Bisnis Coca-Cola Amatil Indonesia... 14

Gambar 3.2. Turbidimeter ... 26

Gambar 3.3. Alat Pengukur Kadar Gula ... 26

Gambar 3.4. Alat Pengukur PH ... 26

Gambar 3.5. Alat TDS ... 27

Gambar 3.6. Alat Conductivity Tester ... 27

Gambar 3.7. Krones Crafmate ... 28

Gambar 3.8. Krones Cantronik ... 28

Gambar 3.9. Variopac Poc ... 29

Gambar 3.10. Can Warmer ... 29

Gambar 3.11. Mesin Krones Synco ... 30

Gambar 3.12. Mesin Variopac Poc... 31

Gambar 3.13. Mesin Sleevematic... 31

Gambar 3.14. Mesin Checkmat ... 32

Gambar 3.15. Krones Modulpal ... 32

Gambar 3.16. Mesin Krones Flowliner... 32

Gambar 3.17. Krones Capping Technology ... 33

Gambar 3.18. Krones Nitrohotfill ... 33

Gambar 3.19. Mesin Krones Contiform ... 34

Gambar 3.20. Variopac Poo ... 34

Gambar 3.21. Mesin Sleevermatic ... 34

Gambar 3.22. Krones Linacool ... 35

Gambar 3.23. Krones Multico ... 35

Gambar 3.24. Krones Modulpal ... 36

Gambar 3.25. Krones Flowliner ... 36

Gambar 3.26. Krones Checkmate ... 37

Gambar 3.27. Mesin EBI ... 37

Gambar 3.28. Krones Linaflex ... 38

Gambar 3.29. Mesin Packer ... 38

Gambar 3.30. Mesin Un-packer ... 39

Gambar 3.31. Bottle Washer ... 39

Gambar 3.32. Mesin Palletizer dan De-palletizer ... 40

ix

Gambar 4.1. Persentase Reject Produk Coca-Cola 390 ml pada Bulan Juli 2016 – Juni 2017………52 Gambar 4.2. Diagram Pareto Produk Coca-Cola 390 ml………..54 Gambar 4.3. Fishbone Reject………....56

x

DAFTAR LAMPIRAN

Lampiran Form Penilaian Kerja Praktek

Lampiran Catatan Harian Pelaksanaan Kerja Praktek Lampiran Bimbingan Pembuatan Laporan Kerja Praktek

1 BAB 1 PENDAHULUAN

Pada bab ini akan dijelaskan mengenai latar belakang, tujuan dan rencana pelaksanaan kerja praktek yang dilaksanakan di Coca-Cola Amatil Indonesia Central Java yang mempunyai alamat di Jalan Soekarno Hatta Km. 30 Kelurahan Harjosari, Kecamatan Bawen, Kabupaten Semarang.

1.1. Latar Belakang

Program Studi Teknik Industri, Fakultas Teknologi Industri, Universitas Atma Jaya Yogyakarta (PSTI UAJY) mewajibkan semua mahasiswanya untuk melaksanakan kerja praktek sesuai dengan Kurikulum di PSTI UAJY. PSTI UAJY memandang kerja praktek sebagai wahana atau sarana bagi mahasiswa untuk mengenali suasana di industri serta menumbuhkan, meningkatkan, dan mengembangkan etos kerja profesional sebagai calon sarjana Teknik Industri.

Kerja praktek dapat dikatakan sebagai ajang simulasi profesi mahasiswa Teknik Industri. Paradigma yang harus ditanamkan adalah bahwa selama kerja praktek mahasiswa bekerja di perusahaan yang dipilihnya. Bekerja, dalam hal ini mencakup kegiatan perencanaan, perancangan, perbaikan, penerapan dan pemecahanan masalah. Oleh karena itu, dalam kerja praktek kegiatan yang dilakukan oleh mahasiswa adalah:

1. Mengenali ruang lingkup perusahaan

2. Mengikuti proses kerja di perusahaan secara kontinu

3. Melakukan dan mengerjakan tugas yang diberikan oleh atasan, supervisor atau pembimbing lapangan

4. Mengamati perilaku sistem

5. Menyusun laporan dalam bentuk tertulis 6. Melaksanakan ujian kerja praktek

Kerja praktek ini harus dilakukan selama minimal 1 (satu) bulan atau 30 hari kerja di perusahaan yang bisa dipilih sendiri oleh para mahasiswa sepanjang perusahaan itu memenuhi persyaratan sebagai tempat kerja praktek yang ditetapkan oleh PSTI UAJY.

2 1.2. Tujuan

Hal-hal yang ingin dicapai melalui pelaksanaan Kerja Praktek ini adalah: a. Melatih kedisiplinan.

b. Melatih kemampuan berinteraksi dengan bawahan, rekan kerja, dan atasan dalam perusahaan.

c. Melatih kemampuan untuk beradaptasi dengan lingkungan kerja.

d. Mengamati secara langsung aktivitas perusahaan dalam berproduksi dan menjalankan bisnisnya.

e. Melengkapi teori yang diperoleh di perkuliahan dengan keadaan sebenarnya yang ada di perusahaan.

f. Menambah wawasan mengenai sistem produksi dan sistem bisnis. 1.3. Tempat dan Waktu Pelaksanaan Kerja Praktek

Kegiatan Kerja Praktek ini dilaksanakan selama kurang lebih 1 bulan atau 30 hari kerja, dimulai sejak tanggal 3 Juli 2017 sampai dengan 5 Agustus 2017. Kerja Praktek ini bertempat di Coca-Cola Amatil Indonesia Central Java yang mempunyai alamat di Jalan Soekarno Hatta Km. 30 Kelurahan Harjosari, Kecamatan Bawen, Kabupaten Semarang. Selama pelaksanaan Kerja Praktek, mahasiswa ditempatkan pada Departemen Supply Chain. Coca-Cola Amatil Indonesia Central Java memberlakukan 3 Shift, jam kerja untuk mahasiswa kerja praktek masuk pada shift 1 yaitu dari jam 07:00 - 15:30 untuk hari Senin sampai Minggu.

3 BAB 2

TINJAUAN UMUM PERUSAHAAN

2.1. Sejarah Singkat Perusahaan

The Coca-Cola Company adalah salah satu perusahaan minuman yang paling dikenal di dunia. Nama produk Coca-Cola sendiri dahulu disimbolkan sebagai suasana gembira yang sampai saat ini bisa dirasakan di hampir 200 negara dan minuman Coca-Cola dinikmati oleh banyak orang di dunia. Pada Mei 1886, John Styth Pemberton adalah ahli farmasi di Atlanta - Georgia, AS membuat caramel berwarna dalam sebuah ketel kuningan di kebun rumahnya untuk didistribusikan kepada Jacobs Pharmacy dengan menempatkan sirup tersebut dalam sebuah teko. Aiir berkarbonasi bercampur dengan sirup yang dikenal sebagai minuman nikmat dan menyegarkan, yaitu Coca-Cola. Konsumen dapat membeli minuman ini dengan hanya membayar 5 sen per gelas.

Frank M. Robinson, rekan Dr. Pemberton menyarankan untuk memakai nama dengan tulisan “Coca-Cola”, huruf miring mengalir, seperti sekarang ini. Pada tahun 1891, Asa G. Chandler seorang pengusaha Atlanta mengambil alih kepemilikan Coca-Cola. Kurun waktu beberapa tahun, ia berhasil memperluas Coca-Cola di wilayah Amerika.

Tahun 1919, The Coca-Cola Company dijual ke investor dengan harga 25 juta dolar. Tahun 1923, Robert W. Woodruff menjadi presiden dari The Coca-Cola Company, dan kepemimpinannya telah membawa bisnis Coca-Cola mencapai sukses yang tinggi. Saat ini, Coca-Cola menjadi market leader, sehingga merek dagang Coca-Cola didaftarkan untuk mendapatkan hak paten di tahun 1977.

Coca-Cola mulai diperkenalkan di Indonesia pada tahun 1927, mulai diproduksi tahun 1932 oleh De Netherland Indishe Mineral Water Pabrik di Jakarta dengan pimpinan Bernie Vornings dari negara Belanda. Kemudian, perusahaan ini berubah nama Indonesia Beverages Limited (IBL). Tahun 1974, IBL bekerja sama dengan 3 perusahaan dari Jepang dan membentuk Djaya Beverages Bottling Company (DBBC).

4

Tahun 1993, Coca-Cola Amatil Limited dari Australia adalah pabrik pembotolan Coca-Cola, distribusi dan pemasaran produk The Coca-Cola Company, telah mengambil alih DBBC dan menjadi Coca-Cola Amatil Indonesia. Sejak 12 Juli 2002, Coca- Cola Amatil Indonesia beruhab nama menjadi Coca-Cola Bottling Indonesia dalam produsen pembotolan dan Coca-Cola Distribution Indonesia untuk produsen distribusi. Ada delapan pabrik Coca-Cola Bottling Indonesia yang tersebar di Indonesia: Cibitung, Cikedokan, Bandung, Semarang, Surabaya, Bali, Medan, dan Lampung.

Perusahaan Coca-Cola di Jawa Tengah didirikan dua orang, Bapak Partogius Hutabarat (Alm) dan Bapak Mugijanto. Nama yang dipilih yaitu Pan Java Bottling Company, resmi didirikan tanggal 1 November 1974 dengan lahan seluas 8,5 ha dan mulai beroperasi tanggal 5 Desember 1976.

Bulan April 1992, Pan Java Bottling Company melakukan merger dengan Coca-Cola Amatil Limited Australia. Maka, nama menjadi Coca-Coca-Cola Amatil Indonesia Central Java. Tahun 2002, tepatnya tanggal 1 Juli 2002 berubah nama menjadi Coca-Cola Bottling Indonesia dan terakhir pada tahun 2010 berganti nama lagi menjadi Coca-Cola Amatil Indonesia. Produk yang dijual: Coca-Cola, Coca- Cola Zero, Diet Coke, Sprite, Fanta, Frestea, Frestea Green, Frestea Frutcy, Powerade Sport, Powered Isotonik, Ekstra Joss Strike, A&W, Schweppes, dan Minute Maid Pulpy Orange.

5

Tabel 2.1. Merek Dagang di Coca-Cola Amatil Indonesia

No. Merek Dagang Kategori

1. Coca-Cola Sparkling Beverage 2. Coca-Cola Zero 3. Diet Coke 4. Sprite 5. Fanta 6. A&W 7. Schweppes 8. Minute Maid Pulpy

Still Beverage (Tea, Juice, Isotonic) 9. Nutriboost

10. Frestea 11. Powerade 12. Aquarius

13. Ades Water

14. Burn Energy Drink

Adapun daerah pemasarannya meliputi Jawa tengah, Daerah Istimewa Yogyakarta, dan Madiun. Hal ini menandakan besarnya dukungan ekonomi yang diberikan. Coca-Cola Amatil Indonesia telah mendapatkan berbagai prestasi dan penghargaan dari berbagai bidang di antaranya sebagai berikut:

a. Product Quality :“HALAL” Certificate from MUI b. BETTY Award Q-2 pada tahun 2005

c. BETTY Award Q-3 pada tahun 2005 d. BETTY Award Q-4 pada tahun 2005

e. ANNUAL QUALITY AWARD pada tahun 2005 f. ANNUAL QUALITY AWARD pada tahun 2007

6

g. CCBI Website (www.coca-colabottling.co.id) Awarded as one of The Best Corporate Website (2003-2004)

h. System Implementation : Sertifikasi TCCQS Phase III Plant i. Sertifikasi ISO 14001 Plant

j. Golden Flag Plant in SMK3 k. ZERO ACCIDENT award Plant

l. Double Winner Engineering Award in 2006

2.2. Struktur Perusahaan

Berikut adalah penjelasan mengnai struktur organisasi dan job description dari Coca-Cola Amatil Indonesia Central Java.

2.2.1. Struktur Organisasi

Struktur organisasi yang digunakan di Coca-Cola Amatil Indonesia Central Java merupakan sistem organisasi garis (line organization), atasan memiliki wewenang pada bawaha. Setiap bawahan harus bertanggung jawab kepada atasan. Berikut adalah bagan struktur organisasi di Coca-Cola Amatil Indonesia Central Java yang dapat dilihat pada Gambar 2.1 yang menunjukkan struktur organisasi Coca-Cola Amatil Indonesia Central Java.

7

8

2.2.2. Job Description

1. Plant Operation Manager (POM)

Fungsi utama POM adalah mengorganisir kegiatan-kegiatan mulai dari pengadaan barang produksi perusahaan dan tanggung jawab atas alat-alat produksi perusahaan. POM membawahi beberapa bagian, yaitu koordinasi bagian Production, bagian Maintenance Engineering, bagian Inventory, bagian Quality Assurance, bagian Quality Management System. Tugas pokok masing-masing manajer adalah:

a. Logistic

Logistic dibagi Demand and Operation Planning (1) dan Warehousing and Transportation (2) yang bertugas:

1) Bertanggung jawab atas perencanaan serta pengendalian produksi, status inventory produk, dan raw material pendukung produksi.

2) Melakukan analisis terhadap perencanaan pengiriman produk dan pabrik ke sales center, stock point agar produk tersedia dalam jumlah yang tepat sesuai dengan kebutuhan.

b. Production Manager

Tugas pokok dari Production adalah bertanggung jawab atas melakukan kelancaran operasional produksi di dalam perusahaan.

c. Maintenance Engineering Manager

Tugas pokok Maintenance Engineering Manager adalah bertanggung jawab atas perawatan, serta perbaikan mesin produksi guna kelancaran produksi.

d. Inventory Manager

Tugas pokok Inventory Manager adalah bertanggung jawab atas persediaan bahan baku.

e. Quality Assurance Manager

Tugas pokok dari Quality Assurance adalah:

1) Memastikan persyaratan yang dikeluarkan Coca-Cola Amatil Indonesia Central Java dilaksanakan baik dalam kegiatan produksi sesuai dengan standar yang ditentukan oleh The Coca-Cola Company.

2) Menganalisis pengolahan limbah. f. Quality Management System

Tugas pokok dari Quality Management System adalah bertanggung jawab atas tinjauan produksi dan logistik, pengarsipan data-data Technical Operation and Logistic. Quality Management System mempunyai bagian EMS dan QMS.

9 2.3. Manajemen Perusahaan

Setiap perusahaan memiliki visi, misi, dan nilai nilai yang perlu diperhatikan dalam meraih tujuan yang telah disepakati bersama. Coca-Cola Amatil Indonesia Central Java mempunyai visi, misi, dan nilai-nilai sebagai berikut:

1. Visi Perusahaan

Menjadi perusahaan produsen minuman terbaik di Asia Tenggara. 2. Misi Perusahaan

Memberikan kesegaran kepada pelanggan dan konsumen kita dengan rasa bangga dan semangat sepanjang hari, setiap hari.

3. Nilai-nilai Perusahaan

Untuk pertumbuhan bisnis yang menguntungkan bagi perusahaan, manajemen, karyawan, dan pelanggan nilai perusahaan adalah:

a. Sumber daya manusia

Mengembangkan sumber daya manusia yang tersedia dan menghargai prestasi serta menikmati apa yang kita lakukan.

b. Pelanggan

Menang untuk pelanggan dan menang untuk diri sendiri. c. Semangat

Semangat untuk bertindak, bertanggung jawab, dan sukses. d. Inovasi

Selalu mencari yang lebih baik dan menarik. e. Keunggulan

Senantiasa melakukan pekerjaan yang terbaik dan menarik. f. Warga negara yang baik

Melakukan hal yang benar dari perusahaan, masyarakat, dan sesama.

2.4. Sumber Daya Manusia

Tenaga kerja pada Coca-Cola Amatil Indonesia mempunyai karyawan tetap sebanyak 12.000 karyawan di seluruh Indonesia.

Coca-Cola Amatil Indonesia beroperasi dengan waktu 5 hari kerja. Masing-masing shift mempunyai waktu kerja selama 8,5 jam dalam sehari.

Karyawan yang bekerja di bidang produksi bekerja berdasarkan shift, dengan durasi waktu 1 shift adalah 8,5 jam kerja setiap hari sudah termasuk dengan setengah jam waktu istirahat, berikut pembagiannya:

10 2. Shift 2: Pukul 14.30 - 23.00

3. Shift 3: Pukul 22.30 - 07.00

2.5. Pemasaran

Strategi pemasaran menjadi salah satu bagian penting bagi Coca-Cola Amatil Indonesia dalam melakukan distribusi produk. Distribusi produk bertujuan untuk memasarkan produk kepada konsumen. Mayoritas produk didistribusikan melalui sales office distribution center tersebar di kota-kota di Jawa Tengah, seperti di Solo, Tegal, Purwokerto, Pekalongan, Kudus, Magelang, Klaten dan Magelang serta Rembang. Selain itu, Yogyakarta dan Madiun menjadi tempat distribusi produk. Setiap sales center terdiri 8 sub-sales center yang telah memiliki lebih dari 75.000 pengecer. Berdasarkan kegiatan distribusinya, lebih dari 80% produk-produk dijual melalui para pengecer dan grosir, sedangkan 90% di antaranya berasal dari kategori pengusaha kecil. Coca-Cola Amatil Indonesia mengoperasikan ratusan Pusat Distribusi dan Penjualan, serta lebih dari 3.200 pemasok dalam rantai pasokan yang menyediakan bahan baku, jasa, dan item non-produk yang terkait.

2.6. Fasilitas

Coca-Cola Amatil Indonesia Central Java menyediakan fasilitas-fasilitas bagi karyawannya demi peningkatan kesejahteraan karyawan yang bekerja di perusahaan ini dan dapat meningkatkan kinerja karyawan sehingga produksi dapat berjalan dengan lancar. Fasilitas tersebut antara lain:

1. Musholla 2. Klinik 3. Kantin 4. Koperasi 2.7. Promosi

Coca-Cola Amatil Indonesia memiliki beberapa program kegiatan dalam mendukung penjualan dan pemasaran produk-produknya dengan promosi. Kegiatan promosi yang dilakukan oleh Coca-Cola Amatil Indonesia bertujuan untuk untuk meningkatkan kepuasan dan loyalitas konsumen. Kegiatan promosi yang dilakukan antara lain iklan di televisi, menjadi sponsor suatu event, dan bekerja sama dengan beberapa restoran ternama. Adapun promosi yang dilakukan antara lain berupa iklan, sponsorship, dan sales promotion.

11

Periklanan di televisi juga menjadi salah satu kegiatan promosi dari Coca-Cola Amatil Indonesia. Promosi di televisi menampilkan artis-artis ternama Indonesia dengan judul lagu “Buka Semangat Baru”. Dari segi lirik, lagu itu berisi ajakan untuk selalu menjalani hidup dengan penuh hati yang semangat dan membarui semangat setiap hari. Tujuan dari penayangan iklan ini yaitu mempromosikan Coca-Cola agar dikenal luas oleh masyarakat dan menjadi minuman ringan dengan harga yang terjangkau.

Gelaran kompetisi sepak bola terbesar sejagad yaitu FIFA World Cup 2010 di Afrika Selatan menjadi ajang promosi bagi The Coca-Cola Company. Pada event ini, The Coca-Cola Company bertindak sebagai sponsor utama dan sekaligus mitra resmi FIFA World Cup 2010. Merek produknya yang dikenal dengan nuansa sporty menjadikan suatu alasan Coca-Cola menjadi sponsor kompetisi Piala Dunia 2010. Coca-Cola Amatil Indonesia mempunyai hak untuk melakukan kegiatan promosi dan pemasaran terkait dengan event tersebut dalam suasana FIFA World Cup 2010. Dari sisi produk, Coca-Cola Amatil Indonesia melakukan pengembangan kemasan, yaitu menggunakan desain khusus yang bertemakan FIFA World Cup 2010 di negara Afrika Selatan. Untuk program FIFA World Cup, kegiatan promosi yang dilakukan berupa aktivasi program FIFA World Cup Trophy Tour (tour trofi asli Piala Dunia di 83 negara) yang berkunjung ke Jakarta pada tanggal 25 – 26 Januari 2010, peluncuran kemasan baru berdesain logo Piala Dunia, promo hadiah secara langsung di balik tutup kemasan, dengan hadiah 20 paket nonton Piala Dunia ke Afrika Selatan, Program The Longest Celebration via digital media, sampai kegiatan nonton bersama pertandingan piala dunia di beberapa kota besar di Indonesia. Coca-Cola berkomitmen mendukung kemajuan dunia olah raga, seperti Piala Dunia FIFA 2010..

Berikut ini merupakan berbagai slogan yang digunakan Coca-Cola dari tahun ke tahun di Indonesia: a. 1927-1950: Minoemlah Coca-Cola b. 1950-2002: Minumlah Coca-Cola c. 1983-1993: Coca-Cola Tentu! d. 1993-2002: Always Coca-Cola e. 2002-2004: Semangat Coca-Cola

f. 2002-2004: Segarnya Mantap itu Coca-Cola g. 2004-2007: Segarnya Mantap

12 i. 2008-2009: Brrr... Hidup ala Coca-Cola j. 2009: Brrr...ekspresi di hidup ala Coca-Cola

k. 2009-2010: Buka Coca-Cola, Buka Semangat Baru l. 2010-2011: Buka Semangat Baru

13 BAB 3

TINJAUAN SISTEM PERUSAHAAN

3.1. Proses Bisnis Perusahaan

Proses bisnis adalah rangkaian aktivitas dari suatu bagian atau antar bagian yang saling berhubungan untuk mencapai tujuan bisnis. Proses bisnis tidak hanya mencakup lingkungan internal organisasi, tetapi mengacu juga pada pihak customer atau mitra bisnis sehingga mencapai suatu tujuan bisnis yang diinginkan. Proses bisnis tidak hanya mencakup lingkungan internal organisasi, tetapi mengacu juga pada pihak customer atau mitra bisnis sehingga mencapai suatu tujuan bisnis yang diinginkan. Proses bisnis yang mahasiswa dapatkan adalah proses bisnis di departemen mahasiswa ditempatkan. Berikut adalah bagan proses bisnis di Coca-Cola Amatil Indonesia yang dapat dilihat pada Gambar 3.1 menunjukkan proses bisnis secara umum yang dimiliki oleh Coca-Cola Amatil Indonesia.

14

13 3.2. Produk yang Dihasilkan

Coca-Cola Amatil Indonesia Central Java memproduksi dua macam minuman, jenis minuman tersebut adalah Carbonated Soft Drink (CSD) seperti contohnya Coca– Cola, Fanta, Sprite dan Non-Carbonated Soft Drink (Non-CSD) yaitu contohnya Frestea dan Minute Maid Pulpyyang mana semua produk tersebut dikemas sesuai dengan kebutuhan konsumen.

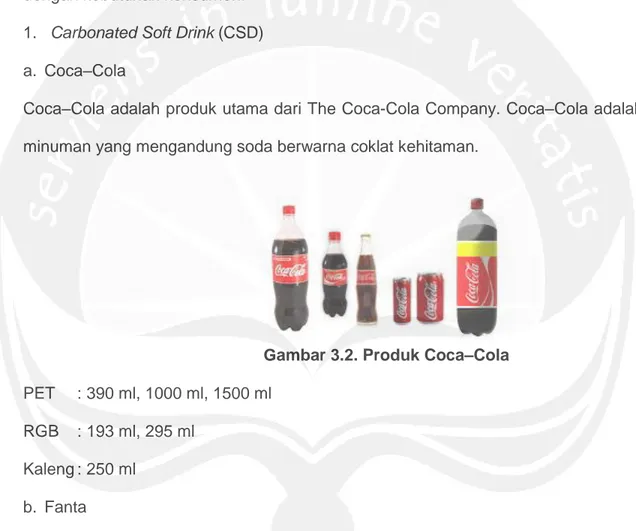

1. Carbonated Soft Drink (CSD) a. Coca–Cola

Coca–Colaadalah produk utama dari The Coca-Cola Company. Coca–Cola adalah minuman yang mengandung soda berwarna coklat kehitaman.

Gambar 3.2. Produk Coca–Cola PET : 390 ml, 1000 ml, 1500 ml

RGB : 193 ml, 295 ml Kaleng : 250 ml

b. Fanta

Fanta pertama kali ditemukan di Jerman dan sejak tahun 1960-an telah dipasarkan di seluruh dunia. Sama dengan Coca–Cola dan Sprite, Fanta termasuk ke dalam minuman bersoda yang diproduksi oleh The Coca-Cola Company. Di Indonesia sendiri, Fantamulai diproduksi sejak tahun 1973.

14

Gambar 3.3. Produk Fanta

PET : 390 ml, 1000 ml, 1500 ml RGB : 193 ml, 295 ml

Kaleng : 250 ml c. Sprite

Sprite adalah merk minuman ringan rasa lemon–lime bebas kafein dan tidak berwarna. Spritepertama kali diperkenalkan pada tahun 1960.

Gambar 3.4. Produk Sprite

PET : 390 ml, 1000 ml, 1500 ml RGB : 193 ml, 295 ml

15 2. Non-Carbonated Soft Drink (Non-CSD) a. Frestea

Frestea diproduksi dengan peawasan dari Pacific Refreshments Pte. Ltd dan dengan menggunakan standar kualitas tinggi dari The Coca-Cola Company. Teknologi tinggi itu didukung oleh proses produksi higienis, demi memastikan bahwa setiap botol Frestea memilki kualitas yang sama.

Varian rasa:

Jasmine, Green, Green Honey, Apel & Markisa

Gambar 3.5. Frestea Kemasan yang tersedia:

PET : 390 ml, 500 ml, 900 ml RGB : 220 ml

Cup : 296 ml b. Minute Maid Pulpy

Minute Maid pertama kali dipasarkan di Indonesia tahun 2008 dengan nama Minute Maid Pulpy Orange. Minuman ini menjadi favorit orang-orang, dan kini Minute Maid Pulpy hadir dengan inovasi baru melalui Minute Maid Pulpy Aloe Vera White Grape yang menggantikan bulir jeruk dengan potongan lidah buaya.

16 Varian rasa:

Rasa Orange, Aloe Vera, O’Mango, Tropical, & Apple

Gambar 3.6. Minute Maid Pulpy PET : 390 ml, 1000 ml, 1500 ml

c. Minute Maid NutriBoost

Minute Maid Nutriboost pertama kali hadir di Indonesia sejak bulan Mei 2013. Minuman mengandung susu asli dan sari buah. Tersedia dalam dua rasa menarik, yaitu jeruk dan stroberi.

Varian Rasa: Jeruk dan Stroberi

17 PET: 300 ml & 750 ml

3.3. Proses Produksi

Proses pembuatan minuman ringan di Coca-Cola AmatiI Central Java harus melalui beberap tahap produksi. Adapun tahap–tahap yang harus dilalui adalah sebagai berikut:

3.3.1. Pengolahan air

Air yang digunakan dalam pengolahan air di Coca-Cola AmatiI Central Java diklasifikasikan menjadi empat macam yaitu:

a. Raw Water

Raw Water merupakan bahan baku dalam proses pengolahan air, fungsinya sebagai bahan baku untuk treated water maupun soft water. Raw water berasal dari 3 sumber:

a) Air yang berasal dari PDAM / STU

b) Deep Well yaitu air sumur yang dialirkan oleh pompa yang berkapasitas 46.5 m3/jam menuju ke reservoir untuk selanjutnya diolah bersama dengan air STU. c) Air recycle merupakan air daur ulang dari sisa produksi yang kemudian di-filter

menjadi air baru yang siap diolah kembali. b. Soft Water

Soft water merupakan air yang telah dihilangkan kandungan mineralnya, seperti kalsium dan magnesium, Soft water terbagi menjadi 2 jenis, yaitu:

a) Soft water with chlorine merupakan air lunak yang mengandung klorin dengan kisaran 1 – 3 ppm. Air ini digunakan untuk proses pencucian botol kaca (RGB) agar terebas dari mikroorganisme yang tidak diinginkan.

18

b) Soft water non-chlorine merupakan air yang tidak mengandung klorin. Air ini digunakan untuk proses boiling dan pendinginan.

c. Treated water

Treated water merupakan air yang digunakan sebagai bahan baku dalam pembuatan minuan soda. Proses pengolahan air dilakukan dengan menampung air sumur dalam reservoir tank yang berkapasitas 200 m3. Air tersebut kemudian ditambahkan klorin 1 – 3 ppm yang berfungsi sebagai desinfektan. Selanjutnya, air dilewatakan melalui sand filter berkapasitas 35 m3/jam menggunakan pompa yang berkapasitas 60 m3/jam. Sand filter terdiri dari dua lapisan filter, yaitu filter antrasit dan silicia. Antrasit mempunyai fungsi menyebarkan air ke seluruh permukaan filter, mencegah terjadinya penyumbatan dan menyaring partikel besar. Sedangkan silicia berfungsi untuk menyaring partikel yang lebih kecil. Kemudian dialirkan menuju carbon purifier yang berguna untuk membebaskan klorin, zat organik terlarut serta rasa dan bau yang tidak diinginkan. Setelah melalui carbon purifier air akan ditampung dalam buffer tank berkapasitas 5 m3 untuk menjaga kestabilan air sebelum masuk ke dalam reverse osmosis (RO). Air dari buffer tank dialirkan menuju feed pump dengan kapastas 30 m3/jam. Selanjutnya, air akan melewati

catridge filter dengan ukuran 5 mikron yang berfungsi menyaring partikel – partikel padat dengan ukuran > 5 mikron. Hal ini dilakukan supaya tidak ada serpihan karbon selama proses di dalam RO. Pengolahan di RO diawali dengan menyaring air dengan menggunakan membran 5 mikron dengan kapasitas 20 m3/jam dengan menggunaakn high presure pump berkapasitas 30 m3/jam dan dibantu menggunakan anti scale (AS) dengan maksimal nilai 10 ppm. Anti salant ini berfungsi untuk mencegah terbentuknya kerak dalam membrane RO sehingga tidak mengalami blocking pada saat pemisahan ion. Kemudian air RO tersebut dialirkan

19

menuju reject tank dengan kapasitas 110 m3 berupa reject RO dan dialirkan juga

menuju storage tank dengan kapasitas 50 m3 berupa treated water untuk ditampung dan akan dilakukan proses penyinaran dengan UV lamp. Air dalam storage tank akan disalurkan ke bagian unit produksi sebagai bahan baku pembuatan minuman. d. Soft Treated Water

Soft Treated water atau disebut treated water yang dihilangkan kesadahannya untuk mencegah timbulnya kerak. Soft Treated water digunakan ketika produk minuman teh (Frestea) karena proses pembuatan teh membutuhkan proses boiling saat pencampuran bahan.

3.3.2. Proses Pembuatan Sirup

Sirup adalah bagian yang menentukan dalam proses produksi di Coca-Cola Amatil Indonesia Central Java karena sirup menentukan kualitas, aroma, dan rasa minuman yang diproduksi. Berikut ini merupakan proses pembuatan sirup:

a. Sugar Dumping adalah proses menuang gula dari kemasan karung ke tangki pelarutan.

b. Dissolving merupakan proses pelarutan gula dengan treated water sampai larutan homogen.

c. Filtration merupakan proses penyaringan larutan gula dengan bag filter untuk memisahkan benda asing sehingga diperoleh simple syrup yang standar.

d. UV Lamp merupakan lampu UV dengan intensitas 36.000 micro W sec/ cm2 untuk mensterilisasi simple syrup.

e. Strainer merupakan proses penyaringan benda asing dengan saringan stanless steel ukuran 100 mesh untuk menyaring benda asing dalam simple syrup.

20

f. Simple finish syrup merupakan larutan gula setelah proses filtrasi dan sterilisasi dengan UV lamp.

g. Pelarutan konsentrat adalah proses pelarutan beverage base sebelum dicampur simple finish syrup.

h. Finish syrup mixing adalah proses pencampuran larutan sirup + concentrate. 3.3.3. Proses pemurnian CO2

Karbondioksida merupakan bahan penting dalam pembuatan minuman berkarbonanasi yang berfungsi sebagai pengawet. Sehingga diperlukan perlakuan khusus agar didapat hasil yang sesuai standar. Proses pemurinan CO2, yaitu:

a. Container adalag tempat penyimpanan CO2 dalam tangki milik supplier. b. Evaporation merupakan proses penguapan dari liquid menjadi gas.

c. Oil – X evolution merupakan proses penyaringan partakel dengan ukuran catridge 0.01 micron untuk menurunkan pencemaran.

d. PCO2 gas phase purifier merupakan proses penyaringan untuk menghilangkan kandungan uap air.

3.3.4. Proses Produksi Line VIII

Proses produksi Line VIII digunakan untuk produksi minuman berkarbonansi dalam kemasan botol, adapun tahapannya yaitu:

a. De-palletizer yang merupakan kegiatan menurunkan botol dalam krat dari pallet. Satu pallet terdiri dari 54 krat yang berisi 1.296 botol.

b. Un-caser berfungsi mengeluarkan botol dari krat dengan menggunakan rubber gipper dan sistem electronic pneumatic.

c. Pre-inspection merupakan kegiatan menyortir botol, apabila terdapat botol yang tidak sesuai dengan standar maka dipisahkan menjadi tiga bagian, yaitu: botol kotor berat, botol pecah, dan berkarat.

21 d. Bottle Washer

Ada beberapa tahap bottle washer, yaitu: a) Pre-rinse (Proses Penyemprotan di Awal) b) Compartment I c) Compartment II d) Post-coustic e) Warm Water-bath f) Warm water II g) Cold water h) Final-rinse

e. Empeties Inpection merupakan proses yang berarti setelah botol dicuci, botol yang masih kotor, dan botol pecah disortir kembali di post-inspection oleh inspector (proses berlangsung secara manual).

f. Electronoc Bottle Inpection (EBI) berfungsi mendeteksi seluruh bagian botol. Jika ditemukan cacat pada botol (botol pecah pada bibir, rusak bagian bawah, dan botol lain jenis).

g. Proses Filling (Pengisian) beverage ke dalam botol dan tekanan kembali ke bowl karena tersedak beverage. Beverage masuk ke dalam botol melewati tepi dalam botol agar terjadi pergantian tekanan yang sebelumnya diisi oleh gas CO2 sehingga tidak banyak gas CO2 yang terlepas. Head space merupakan ruang hampa udara antara permukaan minuman dengan tutup botol, berfungsi untuk mempertahankan karakteristik flavor dan komponen nutrisi yang peka terhadap oksidasi.

h. Crowning adalah proses penutupan RGB yang telah diisi beverages dengan crown.

22

i. Date coding bertugas memberikan kode produksi. Date coder dicetak di bagian leher botol, date coding ini berperan sebagai pemberi label akhir konsumsi produk (Best Before).

j. Full product detector and inspection berfungsi untuk menyeleksi produk setelah pengisian (seperti adanya benda asing, tidak ada kode produksi, dan pengisian terlalu penuh).

k. Palletizer merupakan proses memasukan produk hasil produksi yang sudah dimasukan ke dalam krat ke dalam palet yang kemudian disimpan di gudang. 3.3.5. Proses Produksi Line VI

a. Blow Molding

Blow Molding merupakan suatu proses untuk membentuk botol PET dari pre-form dengan pemanasan pada suhu 100 – 120°C. Kemudian pre--form akan diberi tekanan dan dicetak sesuai dengan bentuk cetakannya di dalam molding dengan tekanan sebesar 40 bar. Proses blow molding diawali dengan pre-form masuk menuju tipper. Tipper berfungsi untuk memindahkan pre-form menuju hopper. Pre-form yang masuk di dalam hopper akan naik melalui elevator menuju conveyor intermediet. Dari conveyor intermediet, pre-form akan menuju roller orienter untuk membuat pre-form tegak dan sejajar. Kemudian pre-form akan melewati rel pada proses, proses ini disebut ionisasi. Ionisasi ini berfungsi untuk membersihkan pre-form dari kotoran dengan cara kotoran dihisap ketika ditiup. Pre-form kemudian akan dipanaskan (heating) agar menjadi lunak. Suhu yang digunakan dalam pemanasan pre-form berbeda yaitu pada bagian atas pre-form suhu yang digunakan adalah 50 - 60°C, sedangkan bagian bawah pre-form suhu yang digunakan sekitar 100 - 120°C.

23 Gambar 3.8. Pre-form

Kemudian pre-form tersebut akan di-transfer menuju star wheel. Star wheel berfungsi untuk mentransfer pre-form dari heating menuju blow wheel. Selanjutnya, pre-form akan masuk menuju blow station yangpada proses ini terjadi proses streching, pre-blowing, intermediate blowing dan final-blowing. Pre-form tersebut akan keluar melalui discharge. Kemudian botol masuk ke dalam proses base cooling. Base cooling merupakan proses pendinginan pada bagian base agar tidak tejadi crack.

b. Filling

Filling merupakan suatu proses pengisian beverage ke dalam kemasan dengan menggunakan sistem pengisian cool filling pada temperature 4 - 10°C. Dalam proses filling, komponen - komponen seperti air, sirup dan CO2 dicampur menjadi satu dengan mengunakan mixer. Tujuan dari mixing atau pencampuran ini untuk menghasilkan beverage yang sesuai dengan standar dari Coca-Cola Amatil Indonesia Central Java. Di dalam mesin filler terdapat 5 proses yang terjadi, yaitu counter pressure, filling, closing, snifting, dan capper. Counter pressure merupakan proses untuk menyamakan tekanan yang ada di bowl dengan di botol. Filling merupakan proses pengisian beverage. Closing merupakan proses akhir pengisian beverage. Snifting merupakan proses untuk membuang rongga udara yang ada di botol beverage. Sedangkan capper merupakan proses penutupan botol. Pada proses filling terdapat pipa glycol temperature in dan Plat Heat Exchanger (PHE). Adanya glycol temperature in ini berfungsi untuk mendinginkan beverage pada suhu

Suhu 50 – 60

oC

24

1,6°C. Pada tahap ini, beverage dan glycol dialirkan pada Plat Heat Exchanger agar beverage menjadi dingin karena adanya pertukaran kalor.

c. FHD ( Filling High Detection) atau Checkmate

FHD atau checkmate merupakan alat yang digunakan untuk mendeteksi ketinggian dan kelayakan dari beverage. Cara untuk mendeteksi kelayakan dari produk tersebut dilihat dari beberapa acuan yaitu:

a) Underfill: Pengisian beverage di bawah standar yang ditetapkan

b) Cap quality: Kualitas dari tutup botol beverage (perbedaan warna tutup) c) Cap Function: Kerapatan penutupan botol

d) Empty Container Detection Unit: Mendeteksi adanya botol beverage yang kosong. d. Blower

Blower merupakan proses untuk menghilangkan sisa air sehingga pada saat pelabelan dan penyimpanan produk tidak basah. Proses blower dilakukan dengan menggunakan angin sehingga label dapat menempel dengan baik.

e. Labeling

Labeling merupakan proses pemberian label dengan menggunakan mesin. Pada proses ini botol akan melewati conveyor yang akan masuk menuju gridliner. Kemudian botol akan dikeringkan di drying tunel. Selanjutnya, botol akan masuk ke dalam mesin labeling. Pada saat masuk ke dalam mesin labeling, terdapat screw untuk mebatasi jarak antara satu botol dengan botol lainnya. Setelah itu, botol akan di-transfer menuju star wheel dan masuk ke dalam sensor. Sensor digunakan untuk mengatur jarak label dengan pemotongan. Pemberian label pada botol menggunakan lem (glue bowl) yang dipompa naik ketika dibawa oleh vacum grid dengan suhu 135 - 160°C.

25

Inspection label berfungsi untuk mendeteksi ketidaksesuaian label. Alat yang digunakan untuk mendeteksi ketidaksesuaian label disebut eyemark.

g. Date Coding

Pada tahap ini, produk PET (Polyethylene terephthalate) akan diberi date coding yang fungsinya untuk proses penelusuran apabila terjadi ketidaksesuaian pada saat penggudangan maupun saat masuk ke pasaran.

h. Packaging dan Sealing

Pada tahap ini, produk PET (Polyethylene terephthalate) akan melewati conveyor dan masuk ke dalam in feed packer agar botol tertata rapi. Selanjutnya, botol PET (Polyethylene terephthalate) akan dibungkus shrink sheet dan masuk ke tunnel sehingga shrink sheet membungkus produk dengan kuat dan rekat. Shrink sheet dapat melekat dengan kuat dengan suhu 190°C pada zone 1 dan 200°C pada zone 2.

i. Palletizing

Pada tahap palletizing, produk akan diberi bar code dan disusun ke atas pallet. j. Distribusi

Proses distribusi dilakukan ketika produk telah jadi dan disimpan di dalam gudang penyimpanan yang nantinya akan didistribusikan ke distribution center dan ke toko- toko.

3.4. Fasilitas Produksi 3.4.1. Quality Control

26

Gambar 3.2. Turbidimeter

b. Alat pengukur kadar gula pada larutan syrup.

Gambar 3.3. Alat Pengukur Kadar Gula

c. Alat pengukur PH yang digunakan untuk memeriksa standar PH dari larutan.

27

d. Alat TDS (Total Dissolve Solid) meter digunakan untuk mengukur partikel padat yang tidak terlihat oleh mata.

Gambar 3.5. Alat TDS

e. Alat conductivity tester digunakan untuk mengukur nilai konduktivitas listrik suatu larutan atau cairan.

Gambar 3.6. Alat Conductivity Tester 3.4.2. Line 4 (memproduksi minuman bersoda dalam kaleng)

a. Krones crafmate digunakan sebagai mesin untuk pemberoal tutup pada kaleng minuman.

28

Gambar 3.7. Krones Crafmate

(Sumber: http://www.krones.com/en/ )

b. Krones cantronik digunakan untuk proses inspeksi kaleng berupa kaleng tidak tergores, label tidak pudar, dan kaleng bersih dari air atau kotoran yang menempel pada kaleng.

Gambar 3.8. Krones Cantronik

(Sumber: http://www.krones.com/en/ )

c. Variopac Poc digunakan sebagai alat pengkerut plastik saat botol akan di packaging.

29

Gambar 3.9. Variopac Poc

(Sumber: http://www.krones.com/en/ )

d. Can Warmer Krones LI

Mesin warmer digunakan untuk proses pencucian kaleng menggunakan air panas agar kaleng dalam keadaan steril.

Gambar 3.10. Can Warmer

30

3.4.3. Line 5 (memproduksi PET untuk pulpy dan frestea)

a. Mesin krones synco 2012 K995802 digunakan sebagai alat penyalur produk untuk proses selanjutnya.

Gambar 3.11. Mesin Krones Synco

31

b. Mesin variopac poc digunakan untuk pengkerutan plastik pada packaging botol.

Gambar 3.12. Mesin Variopac Poc

(Sumber: http://www.krones.com/en/ )

c. Mesin sleevematic digunakan untuk pemberian label plastik pada botol.

Gambar 3.13. Mesin Sleevematic (Sumber: http://www.krones.com/en/ )

32

Gambar 3.14. Mesin Checkmat

(Sumber: http://www.krones.com/en/ )

e. Krones modulpal digunakan untuk proses packaging pada botol plastik.

Gambar 3.15. Krones Modulpal

(Sumber: http://www.krones.com/en/ )

f. Mesin krones flowliner digunakan sebagai conveyor yang digunakan utuk penyaluran produk ke proses selanjutnya.

Gambar 3.16. Mesin Krones Flowliner

33

g. Krones capping technology digunakan untuk proses pemberian tutup pada produk botol plastik.

Gambar 3.17. Krones Capping Technology

(Sumber: http://www.krones.com/en/ )

h. Krones nitrohotfill digunakan untuk proses filler pada produk botol plastik.

Gambar 3.18. Krones Nitrohotfill

(Sumber: http://www.krones.com/en/ )

i. Mesin krones contiform digunakan untuk proses pembuatan botol plastik dari proses pre-form loader.

34

Gambar 3.19. Mesin Krones Contiform

(Sumber: http://www.krones.com/en/ )

3.4.4. Line 6 (memproduksi PET untuk minuman bersoda) a. Mesin variopac poo digunakan sebagai mesin pengkerut plastik.

Gambar 3.20. Variopac Poo

(Sumber: http://www.krones.com/en/ )

b. Mesin sleevermatic digunakan unutk pemberian label plastik pada botol plastik.

Gambar 3.21. Mesin Sleevermatic

35

c. Krones linacool digunakan sebagai mesin penyemprotan air dingin pada saat botol selesai melalui proses filler pada minuman bersoda.

Gambar 3.22. Krones Linacool

(Sumber: http://www.krones.com/en/ )

d. Krones multico digunakan untuk penyaluran barang yang akan diletakkan di atas pallet, sehingga peletakkan di atas pallet lebih mudah.

Gambar 3.23. Krones Multico

(Sumber: http://www.krones.com/en/ )

e. Krones modulpal digunakan sebagai mesin pengatur peletakan botol yang sudah akan dimasukkan ke dalam kardus.

36

Gambar 3.24. Krones Modulpal

(Sumber: http://www.krones.com/en/ )

f. Krones flowliner digunakan sebagai conveyor penghubung produk ke proses selanjutnya

Gambar 3.25. Krones Flowliner

(Sumber: http://www.krones.com/en/ )

g. Krones checkmat Type checkmat K7331AE7

Krones checmate digunakan unutuk mesin inpeksi apakah produk sudah sesuai standar atau belum.

37

Gambar 3.26. Krones Checkmate

(Sumber: http://www.krones.com/en/ )

3.4.5. Line 8 (memproduksi RGB untuk minuman bersoda dan Frestea)

a. Mesin EBI digunakan untuk inspeksi botol yang sesuai standar sehingga bisa dilanjutkan untuk proses filling.

Capacity 880 BPM Type linatronik cc-m2 Serial number K712-481 Year 2001

Gambar 3.27. Mesin EBI (Sumber: http://www.krones.com/en/ )

38

b. Krones Linaflex digunakan sebagai penyemprotan air panas setelah botol masuk ke mesin case washer agar lebih steril sebelum masuk ke proses filler.

Gambar 3.28. Krones Linaflex

(Sumber: http://www.krones.com/en/ )

c. Mesin packer digunakan sebagai untuk menaruh botol di krat setelah proses filler selesai.

Gambar 3.29. Mesin Packer

(Sumber: http://www.krones.com/en/ )

d. Mesin un-packer digunakan sebagai pengangkatan botol kosong dari crack yang akan dilakukan proses inpeksi.

39

Gambar 3.30. Mesin Un-packer

(Sumber: http://www.krones.com/en/ )

e. Bottle Washer digunakan sebagai mesin pencucian botol kaca agar steril dan bisa melalui proses filler.

Gambar 3.31. Bottle Washer (Sumber: http://www.krones.com/en/ )

f. Palletizer dan de-palletizer digunakan untuk proses peletakan 54 case yang sudah berisi produk minuman ke mesin forklift dan pengambilan 54 case dengan botol kosong ke conveyor.

Brand kettner GMBH Capacity 550 cycle/h Type pressant super INT Serial/ number 20-1166006

40 Year 2001

Gambar 3.32. Mesin Palletizer dan De-palletizer

g. Case Washer digunakan untuk proses pencucian case. Brand krones AG

Type KGW -50 –S- E Serial number K690-292 Year 2001

Gambar 3.33. Case Washer

41 BAB 4

TINJAUAN PEKERJAAN MAHASISWA

4.1. Lingkup Pekerjaan

Lingkup pekerjaan mahasiswa berada di section Produksi dan section Quality assurance. Mahasiswa diberikan kewenangan untuk melakukan observasi dan wawancara secara langsung ke operator.

4.1.1. Nama Departemen Penempatan

Mahasiswa ditempatkan di Departemen Supply Chain dengan section Produksi dan section Quality Assurance (QA). Di departemen ini, mahasiswa mempelajari mengenai proses produksi beverage yang bersoda maupun yang tidak bersoda dan dibagi menjadi 4 line, yaitu line 8 untuk minuman bersoda dan tidak bersoda kemasan botol kaca atau disebut juga RGB (Recycle Glass Bottle). Line 4 untuk minuman bersoda kemasan can atau kaleng. Line 6 untuk minuman bersoda kemasan plastik CSD dan line 5 untuk minuman non-soda kemasan plastik atau disebut PET. Sedangkan pada bagian QA mahasiswa mempelajari cara pemeriksaan air yang meliputi pemeriksaan incoming material,PH, dan TDS. 4.1.2. Deskripsi Departemen Supply Chain

a. Section Produksi

Produksi merupakan section yang secara umum memiliki tujuan untuk bertanggung jawab atas kelancaran operasional produksi di dalam perusahaan. Tugas dan tanggung jawab tersebut sudah dijadwalkan dan harus dilakukan sesuai dengan jadwal dan harus tetap memperhatikan keselamatan kerja.

b. SectionQuality Assurance (QA)

Secara umum, tugas section QA adalah memastikan ketentuan atau persyaratan yang ditetapkan The Coca-Cola Company dilaksanakan dengan benar dalam kegiatan produksi serta menganalisis pengolahan limbah.

42 4.1.3. Tugas yang Diberikan

Selama pelaksanaan kerja praktek di Coca-Cola Amatil Indonesia Central Java, mahasiswa diharapkan mengenal seluruh pekerjaan di Departemen Supply Chain yang ada agar dapat mengenali hubungan antara masing-masing pekerjaan serta melihat secara langsung proses produksi. Tugas yang diberikan selama melakukan kerja praktek sebenarnya mempelajari proses produksi minuman bersoda dan non-soda di masing-masing line serta mengetahui prosedur pengecekan air yang ada di quality assurance. Dalam kerja praktek ini, kami mengambil data rekapitulasi produk reject untuk line 6 produk Coca-Cola 390 ml. 4.1.4. Rekan Kerja

Dalam suatu pekerjaan tentu saja diperlukan rekan kerja yang dapat membantu meringankan beban kerja dalam menyelesaikan tugas. Dalam hal ini, rekan kerja di kantor adalah operator secara langsung.

4.2. Tanggung Jawab 4.2.1. Rincian Tugas

Berikut adalah Tabel 4.1. yang menunjukkan rincian tugas kerja praktek selama di Coca-Cola Amatil Indonesia Central Java.

Tabel 4. 1. Rincian Tugas Kerja Praktek

Nomor Kegiatan

1. Induksi dan Observasi 2. Water Treatment 3. Syrup Making 4. CO2 / Boiler 5. Bottle Washer 6. Mixer & Filler

43

Lanjutan Tabel 4.1. 7. Quality Assurance 8. Waste Water Treatment

4.2.2. Tanggung Jawab dan Wewenang dalam Perusahaan

Berikut ini adalah tanggung jawab dan wewenang yang diberikan dalam pelaksanaan kerja praktek ini, yaitu antara lain:

1. Mengikuti jadwal pelaksanaan kerja praktek sesuai dengan jadwal yang telah dibuat.

2. Mengamati keseluruhan pekerjaan yang dilakukan.

3. Mengamati proses pembuatan minuman bersoda maupun non-soda di setiap line. 4. Menaati peraturan perusahaan yang telah ditetapkan.

5. Melihat masa data rekapitulasi produk. 4.3. Metodologi Pelaksanaan Pekerjaan

Pelaksanaan kegiatan kerja praktek dilaksanakan menggunakan metode tertentu sesuai dengan kebutuhan. Berikut merupakan metodologi yang digunakan dalam pelaksanaan pekerjaan, antara lain:

a. Pengamatan / Observasi

Pada tahap ini peserta kerja praktek akan mengamati aktivitas yang ada pada salah satu departemen yang ada di Coca-Cola Amatil Indonesia Central Java. Dari proses pengamatan ini, peserta akan mengetahui proses yang terjadi beserta peralatan dan sumber daya yang digunakan. Dari tahap ini pula peserta kerja praktek dapat menemukan masalah yang terjadi pada departemen tersebut.

b. Diskusi dan Wawancara

Berkomunikasi dan berinteraksi langsung melalui diskusi ataupun wawancara dengan pembimbing lapangan dan operator di Coca-Cola Amatil Indonesia Central Java.

44 c. Pengumpulan Data Sekunder

Peserta kerja praktek memperoleh data sekunder baik dari studi pustaka, data-data perusahaan maupun internet sebagai data pelengkap dan pendukung.

4.4. Hasil Pekerjaan

Selama kerja praktek di Coca-Cola Amatil Indonesia Central Java mahasiswa belajar mengenai proses-proses produksi yang ada di lantai produksi. Dalam proses produksi, mahasiswa menemukan terdapat reject pada produk hal ini membuat mahasiswa mencoba mengambil data rekapitulasi produk Coca-Cola 390 ml di line 6 yang akan dibuatkan tampilan dalam bentuk diagram pareto agar mudah dipahami dan dianalisis. Mengumpulkan data yang diperoleh adalah data yang dimiliki oleh perusahaan yang kemudian direkap kembali sesuai dengan kebutuhan dari mahasiswa. Berikut adalah data yang diperoleh dari perusahaan, analisis data, fishbone, dan solusi yang diberikan.

4.4.1. Analisis Produk Reject pada Line 6

P

ada proses line 6 memproduksi minuman bersoda dalam kemasan botol plastik, minuman yang diproduksi adalah Coca-Cola. Dalam menghasilkan produk yang baik untuk dikonsumsi oleh market, maka perusahaan akan melakukan beberapa inspeksi untuk menghasilkan kualitas yang dapat menjamin mutu produk yang dijual di pasaran. Inspeksi yang dilakukan pada proses line 6, akan menghasilkan reject berupa reject cap, reject under fill, dan reject cap quality. Berikut adalah tabel ciri-ciri penjelasan yang menunjukkan beberapa contoh reject yang ada pada line 6 ditunjukan pada tabel 4.2. Ciri-ciri produk reject yang terjadi di line 6 sebagai berikut:45

Tabel 4.2. Ciri-ciri Produk Reject yang Terjadi di Line 6 Jenis Reject Penjelasan

Tidak adanya tutup botol plastik

Penjelasan ini menunjukan reject cap Pengisian beverage berada di bawah standar / dan atau di atas

standar yang ditentukan

Penjelasan ini menunjukan reject under fill

Tutup botol plastik tidak sesuai

Penjelasan ini menunjukan

reject cap quality

Pada hasil yang telah diamati, saya mengambil data reject untuk produk Coca-Cola 390 ml untuk ditampilkan dalam bentuk grafik yang akan menggambarkan reject yang terkecil dan terbesar yang dihasilkan dari proses di line 6. Berikut adalah rekapitulasi persentase reject produksi bulan Juli 2016 – Juni 2017 untuk produk Coca-Cola 390 ml yang ditunjukkan pada tabel 4.3.

46

Tabel 4. 3. Data Jumlah Produk Reject Coca-Cola 390 ml (satuan pieces)

Nomor Tanggal (Juli 2016 – Juni 2017) Jumlah Produksi (good product) Reject

Cap Under Fill Cap

Quality 1. Selasa, 12 Juli 2016 471.317 68 655 166 2. Selasa, 26 Juli 2016 448.306 105 312 77 3. Selasa, 2 Agustus 2016 535.451 90 115 33 4. Senin, 15 Agustus 2016 396.673 16 172 25 5. Selasa, 30 Agustus 2016 517.651 46 162 35 6. Senin, 19 September 2016 360.191 1 5 52 7. Senin, 26 September 2016 715.239 22 265 55 8. Senin, 10 Oktober 2016 215.061 55 143 13 9. Selasa, 18 Oktober 2016 464.483 85 658 235 10. Rabu, 2 November 2016 239.310 108 497 253 11. Kamis, 10 November 2016 231.512 37 33 70 12. Senin, 14 November 2016 211.747 16 292 82 13. Sabtu, 26 November 2016 147.028 0 12 23 14. Selasa, 6 Desember 2016 444.156 30 157 20

47 Lanjutan Tabel 4. 3. 15. Rabu, 14 Desember 2016 395.833 100 406 40 16. Senin, 26 Desember 2016 359.225 23 275 20 17. Rabu, 4 Januari 2017 277.455 90 298 22 18. Kamis, 12 Januari 2017 299.391 51 238 23 19. Senin, 23 Januari 2017 362.106 51 302 1577 20. Selasa, 17 Januari 2017 216.011 3 40 19 21. Sabtu, 11 Februari 2017 234.836 99 354 16 22. Sabtu, 18 Februari 2017 401.236 63 341 61 23. Sabtu, 11 Maret 2017 430.282 398 2.264 221 24. Sabtu, 25 Maret 2017 562.491 333 807 68 25. Jumat, 31 Maret 2017 475.606 253 96 65 26. Sabtu, 8 April 2017 406.900 55 279 82 27. Minggu, 16 April 2017 401.048 57 58 120 28. Minggu, 23 April 2017 516.519 74 150 120 29. Selasa, 9 Mei 2017 488.402 232 582 305 30. Sabtu, 13 Mei 2017 633.547 82 80 66 31. Minggu, 21 Mei 2017 239.975 117 551 125

48 Lanjutan Tabel 4. 3. 32. Kamis, 1 Juni 2017 402.818 85 86 82 33. Kamis, 8 Juni 2017 504.956 179 168 10 34. Minggu, 18 Juni 2017 352.129 15 128 111 35. Kamis, 22 Juni 2017 470.429 75 352 14

Total Juli 2016 – Juni 2017 13.829.320 3.114 11.333 4.306

Berdasarkan tabel di atas, data dapat ditampilkan dalam bentuk p-chart untuk setiap reject-nya. Namun, dalam bentuk persentase untuk setiap hari produksi agar lebih mudah dilihat apakah dalam hari itu produksinya dalam kondisi in-control atau out-control. Kondisi tersebut dapat dilihat setelah membuat peta kendali dari data di atas. Mahasiswa memilih peta kendali p-chart karena dalam pengolahannya tidak menggunakan jumlah sample yang konstan, karena pada setiap proses produksi, mesin inpeksi akan memeriksa semua produk. Jadi, secara otomatis sampel yang diinspeksi sesuai dengan jumlah yang di produksi hari itu juga. Sebelum membuat p-chart terlebih dahulu kita mencari UCL dan LCL serta Proporsi. Berikut adalah tabel Proporsi, UCL dan LCL untuk defect produk Coca-Cola 390 ml pada bulan Juli 2016 – Juni 2017:

49

Tabel 4. 4.Proporsi, UCL, dan LCL untuk Reject Produk Coca-Cola 390 ml (satuan pieces) Nomor Tanggal (Juli 2016 – Juni 2017) Jumlah Produksi (good product) Total Reject Proporsi (P) UCL LCL 1. Selasa, 12 Juli 2016 471.317 889 0,001886 0,002076 0,001697 2. Selasa, 26 Juli 2016 448.306 494 0,001102 0,001251 0,000953 3. Selasa, 2 Agustus 2016 535.451 238 0,000444 0,000531 0,000358 4. Senin, 15 Agustus 2016 396.673 213 0,000537 0,000647 0,000427 5. Selasa, 30 Agustus 2016 517.651 243 0,000469 0,00056 0,000379 6. Senin, 19 September 2016 360.191 58 0,000161 0,000224 9,76E-05 7. Senin, 26 September 2016 715.239 342 0,000478 0,000556 0,000401 8. Senin, 10 Oktober 2016 215.061 211 0,000981 0,001184 0,000779 9. Selasa, 18 Oktober 2016 464.483 978 0,002106 0,002307 0,001904 10. Rabu, 2 November 2016 239.310 858 0,003585 0,003952 0,003219 11. Kamis, 10 November 2016 231.512 140 0,000605 0,000758 0,000451 12. Senin, 14 November 2016 211.747 390 0,001842 0,002121 0,001562 13. Sabtu, 26 November 2016 147.028 35 0,000238 0,000359 0,000117

50 Lanjutan Tabel 4. 4. 14. Selasa, 6 Desember 2016 444.156 207 0,000466 0,000563 0,000369 15. Rabu, 14 Desember 2016 395.833 546 0,001379 0,001556 0,001202 16. Senin, 26 Desember 2016 359.225 318 0,000885 0,001034 0,000736 17. Rabu, 4 Januari 2017 277.455 410 0,001478 0,001696 0,001259 18. Kamis, 12 Januari 2017 299.391 312 0,001042 0,001219 0,000865 19. Senin, 23 Januari 2017 362.106 1.930 0,00533 0,005693 0,004967 20. Selasa, 17 Januari 2017 216.011 62 0,000287 0,000396 0,000178 21. Sabtu, 11 Februari 2017 234.836 469 0,001997 0,002274 0,001721 22. Sabtu, 18 Februari 2017 401.236 465 0,001159 0,00132 0,000998 23. Sabtu, 11 Maret 2017 430.282 2.883 0,0067 0,007073 0,006327 24. Sabtu, 25 Maret 2017 562.491 1.208 0,002148 0,002333 0,001962 25. Jumat, 31 Maret 2017 475.606 414 0,00087 0,000999 0,000742 26. Sabtu, 8 April 2017 406.900 416 0,001022 0,001173 0,000872 27. Minggu, 16 April 2017 401.048 235 0,000586 0,000701 0,000471 28. Minggu, 23 April 2017 516.519 344 0,000666 0,000774 0,000558 29. Selasa, 9 Mei 2017 488.402 1.119 0,002291 0,002496 0,002086

51 Lanjutan Tabel 4. 4. 30. Sabtu, 13 Mei 2017 633.547 228 0,00036 0,000431 0,000288 31. Minggu, 21 Mei 2017 239.975 793 0,003305 0,003656 0,002953 32. Kamis, 1 Juni 2017 402.818 253 0,000628 0,000746 0,00051 33. Kamis, 8 Juni 2017 504.956 357 0,000707 0,000819 0,000595 34. Minggu, 18 Juni 2017 352.129 254 0,000721 0,000857 0,000586 35. Kamis, 22 Juni 2017 470.429 441 0,000937 0,001071 0,000804

Untuk perhitungan dalam mencari proporsi, UCL dan LCL didapatkan sebagai berikut :

Sebagai contoh akan dicari proporsi, UCL dan LCL untuk produk Coca-Cola 390 ml pada tanggal 12 Juli 2016 dengan total produksi pada tanggal tersebut adalah 471.317 pieces dan total defect masing-masing adalah 68 untuk reject cap, 655 untuk reject under fill, dan 166 untuk reject cap quality. Sehingga total defect keseluruhan adalah 889 dari data tersebut dapat diketahui proporsi reject untuk tanggal 12 Juli 2016 dengan membagi total reject dengan total produksi pada hari itu yaitu 889/471.317 dan didapatkan 0,001886. Sedangkan untuk perhitungan UCL dan LCL didapatkan dengan memasukan data ke dalam rumus.

Dari rumus didapatkan untuk tanggal 12 Juli 2016 UCL dan LCL sebesar 0,002076 dan 0,001697. Perhitungan UCL dan LCL untuk hari yang lain sama seperti perhitungan untuk tanggal 12 Juli 2016. Setelah menentukan proporsi, UCL dan LCL maka selanjutnya dapat dibuat p-chart.

Berikut adalah p-chart untuk semua reject yang ditunjukkan menggunakan grafik garis dan ditunjukkan pada Gambar 4.1. p-chart reject produk Coca-Cola 390 ml bulan Juli 2016 - Juni 2017.

52

53

Berdasarkan penggambaran grafik di atas menunjukkan proporsi total reject yang sudah dijumlahkan dalam bentuk proporsi dengan batas UCL dan LCL yang sudah dihitung untuk produk Coca-Cola 390 ml bulan Juli 2016 – Juni 2017. Grafik di atas merupakan grafik p-chart dengan proporsi total reject, karena inspeksi yang dilakukan di perusahaan menggunakan semua jumlah produksi yang dinspeksi secara otomatis menggunakan mesin dan setiap mesin berguna untuk menyeleksi setiap reject yang ada dalam produk. Grafik di atas menunjukkan proporsi reject tertinggi terjadi pada produksi ke-23 pada tanggal 11 Maret 2017 dengan jumlah produksi sebesar 430.282 botol dengan proporsi 0,0067 dan proporsi total reject mencapai 0,001356. Hal ini dapat terjadi karena proses produksi dimungkinkan tidak sesuai dengan standar yang diharapkan. Sehingga reject produk yang terjadi pada hari tersebut menghasilkan proporsi reject tertinggi dibandingkan dengan hari lainnya. Reject yang terbanyak pada tanggal 11 Maret 2017 adalah under fill menghasilkan proporsi 0,78529 sebanyak 2.264 botol; cap quality menghasilkan proporsi 0,13805 sebanyak 398 botol; cap menghasilkan proporsi sebesar 0,07666 sebanyak 221 botol. Reject yang terjadi pada produk Coca-Cola 390 ml tidak bisa diprediksi untuk setiap kali produksi, sehingga dapat dimungkinkan menghasilkan produk reject yang kemungkinan sangat tinggi dan rendah jumlahnya. Maka, dapat disimpulkan bahwa reject tertinggi adalah under fill, hal ini dibuktikan dengan pembuatan diagram pareto secara ringkas yang akan ditampilkan pada Gambar 4.1. Persentase Reject Coca-Cola 390 ml.

Diagram pareto menggambarkan mengenai persentase yang dihasilkan dari setiap reject Coca-Cola 390 ml khususnya di line 6 yang memproduksi minuman bersoda kemasan botol plastik pada bulan Juli 2016 – Juni 2017 selama 35 kali produksi. Diagrampareto menunjukkan jumlah produk reject dalam unit botol dan persentase akumulasi untuk setiap reject (cap, under fill, cap quality). Rekapan jumlah persentase reject untuk produk Coca-Cola 390 ml akan diitunjukkan pada Tabel 4.5. Persentase Reject Produk Coca-Cola 390 ml.

54

Tabel 4. 5 Persentase dan Akumulasi Reject Produk Coca-Cola 390 ml

Nomor Jenis Reject Jumlah Reject Persentase Akumulasi

1. Under Fill 11.333 60% 60

2. Cap Quality 4.306 23% 83

3. Cap 3.114 17% 100

Total 18.753 100%

Gambar 4.2. Diagram Pareto Produk Coca-Cola 390 ml

Diagram pareto adalah metode standar dalam bidang pengendalian mutu untuk mendapatkan hasil maksimal, atau berarti memilih masalah-masalah utama sebagai perangkat pemecahan dalam bidang yang kompleks. Diagram Pareto merupakan gambar yang mengurutkan klasifikasi data dari kiri ke kanan menurut urutan ranking tertinggi hingga terendah. Diagram Pareto dibuat berdasarkan data statistik dan prinsip, bahwa 20% penyebab bertanggung jawab terhadap 80% masalah yang muncul, atau sebaliknya. Prinsip Pareto memiliki aturan 80/20 dengan melakukan 20% dari pekerjaan mampu menghasilkan 80% manfaat dari pekerjaan itu. Aturan 80/20 dapat diterapkan pada hampir semua hal, seperti: 80% dari keluhan pelanggan timbul 20% dari produk atau jasa atau 20% dari cacat sistem penyebab 80% masalahnya.