PENGENDALIAN MUTU TERHADAP BAHAN BAKU

PRODUK MINUMAN KARBONASI PADA LINE 8

PT COCA-COLA AMATIL INDONESIA CENTRAL JAVA

LAPORAN KERJA PRAKTEK

Diajukan untuk memenuhi sebagian syarat-syarat guna memperoleh gelar Sarjana Teknologi Pangan

Oleh :

Julius Sebastian Kuncoro 14.I1.0025

PROGRAM STUDI TEKNOLOGI PANGAN

FAKULTAS TEKNOLOGI PERTANIAN

UNIVERSITAS KATOLIK SOEGIJAPRANATA

SEMARANG

i

CENTRAL JAVA

Oleh :

Julius Sebastian Kuncoro

NIM : 14.I1.0025

Program Studi : Teknologi Pangan

Laporan kerja praktek ini telah disetujui dan dipertahankan di hadapan sidang penguji pada

Semarang, 8 Juni 2017 Fakultas Teknologi Pertanian Universitas Katolik Soegijapranata

ii

KATA PENGANTAR

Puji syukur kepada Tuhan Yang Maha Esa karena atas rahmat-Nya sehingga penulis dapat menyelesaikan laporan Kerja Praktek di PT Coca-Cola Amatil Indonesia Central Java (PT. CCAI Central Java) tanpa adanya masalah atau hambatan apapun. Laporan Kerja Praktek ini di dasarkan pada observasi dan studi literatur yang dilakukan terhitung mulai 4 Januari – 17 Februari 2017 bertempat di PT Coca-Cola Amatil Indonesia Central Java, khususnya bagian Produksi, Water Treatment, Waste Water Treatment,

Quality Assurance, dan Logistik.

Dalam kesempatan ini penulis ingin mengucapkan terima kasih yang sebesar-besarnya kepada pihak-pihak yang telah membantu dalam penulisan laporan ini, yaitu :

1. Ibu Dr. Victoria Kristina Ananingsih, ST., MSc. selaku Dekan Fakultas Teknologi Pertanian UNIKA Soegijapranata.

2. Ibu Dr. Ir. Lindayani, MP. selaku dosen pembimbing yang telah menyediakan waktu dan tenaga nya dalam membimbing, memberi saran, kesempatan, dan juga semangat hingga akhir penyelesaian laporan Kerja Praktek ini.

3. Ibu Ida Lukitowati selaku Public Relation yang telah memberikan kesempatan penulis dan teman-temannya dalam melakukan Kerja Praktek di PT. CCAI Central Java.

4. Ibu Meiliana, S.Gz, M.S. selaku koordinator kerja praktek.

5. Bapak Agus Joko H. selaku Supervisor QA dan pembimbing lapangan yang telah menyediakan waktu dan membantu saat pelaksanaan kerja praktek serta dalam proses pembuatan laporan Kerja Praktek ini.

6. Seluruh staf dan karyawan PT. CCAI yang telah membantu penulis beserta teman-temannya saat pelaksanaan Kerja Praktek.

7. Orang tua dan keluarga penulis yang telah menyumbangkan doanya dan semangat selama Kerja Praktek serta saar proses pembuatan laporan Kerja Praktek ini.

iii

Harapan dari penulis yaitu semoga laporan ini dapat bermanfaat bagi diri penulis secara pribadi dan bagi lingkungan sekitar penulis.

Semarang, 8 Juni 2017

Penulis

iv

1.3.Tempat dan Waktu Pelaksanaan Kerja Praktek... 2

1.4.Metode Pelaksanaan... 3

2. PROFIL PERUSAHAAN... 4

2.1.Sejarah Perusahaan... 4

2.1.1. Coca-Cola di Indonesia... 5

2.1.2. Coca-Cola di Jawa Tengah... 5

2.2.Visi & Misi dan Nilai-Nilai Coca-Cola... . 6

2.3.Struktur Organisasi... . 6

2.4.Spesifikasi Produk... 7

2.4.1. Minuman Ringan Berkarbonasi... 8

2.4.2. Minuman Ringan Non-karbonasi... 10

3. PROSES PRODUKSI MINUMAN BERKARBONASI... 11

3.1.Pengolahan Bahan Baku... 11

3.2.2. Pembuatan Simple Finish Syrup... 17

3.2.3. Pembuatan Finsih Syrup... 17

3.3.Proses Pembotolan (Bottling)... 18

3.1.1. Gudang Empties... 19

v

3.1.12.Date Coder... 25

3.1.13.Checkmat... 25

3.1.14.Caser dan Palletizer... 26

4. PEMBAHASAN... 27

4.1.Standar Mutu... 27

4.2.Pengendalian Mutu Air... 29

4.3.Pengendalian Mutu Gula... 34

4.4.Pengendalian Mutu Konsentrat... 36

4.5.Pengendalian Mutu Karbondioksida (CO2)... 37

5. KESIMPULAN DAN SARAN... 39

5.1. Kesimpulan... 39

5.2. Saran... 40

6. DAFTAR PUSTAKA... 40

vi

DAFTAR GAMBAR

Gambar 1. Produk Coca-Cola Indonesia... 8

Gambar 2. Produk Coca-Cola Dalam Berbagai Ukuran... 9

Gambar 3. Produk Sprite Dalam Berbagai Ukuran... . 9

Gambar 4. Produk Fanta Dalam Berbagai Ukuran dan Varian Rasa... 9

Gambar 5. Produk Minute Maid Pulpy & Nutriboost Dalam Berbagai Varian Rasa. 10 Gambar 6. Produk Frestea Dalam Berbagai Varian Rasa & Ukuran... 10

vii

Lampiran 1. Profil Umum Perusahaan... 41

Lampiran 2. Lini Produksi PT. Coca-Cola Bottling Indonesia... 42

Lampiran 3. Diagram Alir Struktur Organisasi PT Coca-Cola Bottling Indonesia.... 43

Lampiran 4. Diagram Alir Purifikasi Air... 44

Lampiran 5. Tabel Standar Mutu Air... 45

Lampiran 6. Tabel Standar Mutu Gula... 46

Lampiran 7. Tabel Standar Mutu Karbondioksida (CO2) ... 47

1 I. PENDAHULUAN

1.1. Latar Belakang

Dalam era globalisasi ini, perkembangan pengetahuan serta teknologi semakin pesat yang memberi dampak yang sangat signifikan pada semua bidang. Dalam bidang industri terutama industri pangan, kepercayaan konsumen terhadap suatu produk pangan merupakan aspek yang sangat penting. Berbagai cara ditempuh industri pangan untuk menarik hati konsumen, salah satu caranya adalah melakukan inovasi produk, inovasi kemasan, dan sebagainya. Selain itu, masyarakat pada zaman ini mulai memperhatikan pentingnya nutrisi serta keamanan makanan maupun minuman yang di konsumsi. Mulai bermunculan produk organik, produk dietary, dan sebagainya. Proses produksi juga menggunakan alat modern yang meminimalisir kontak dengan manusia.

Fakultas Teknologi Pertanian Universitas Katolik Soegijapranata memiliki 2 program untuk membekali mahasiswanya dengan pengetahuan mengenai industri pangan. Program tersebut adalah Kuliah Kerja Lapangan (KKL) dan Kerja Praktek (KP). Program Kuliah Kerja Lapangan (KKL) adalah kunjungan ke beberapa industri pada daerah yang ditentukan oleh Fakultas Teknologi Pertanian Universitas Katholik Soegijapranata. Sedangkan, dalam program Kerja Praktek (KP) mahasiswa terjun langsung ke perusahaan untuk melakukan observasi maupun bekerja selama waktu yang telah disetujui. Dengan adanya program Kerja Praktek (KP) mahasiswa diharapkan dapat mengembangkan pengetahuan di bidang industri pangan, dapat membandingkan ilmu yang telah diterima di bangku perkuliahan dengan aktivitas yang sebenarnya terjadi di dunia industri. Sehingga mahasiswa dapat mengembangkan kompontensi kerja yang dibutuhkan di dunia profesional industri.

Universitas Universitas Katolik Soegijapranata Semarang. Perusahaan tersebut berfokus pada pengemasan produk seperti Coca Cola, Sprite, Fanta, Frestea serta Minute Maid. Sehingga selama kerja praktek di perusahaan tersebut mahasiswa dapat memperoleh berbagai macam pengetahuan baru dari proses produksi yang dimulai dari tahap pengolahan air, pencampuran bahan baku, pengemasan minuman, pengujian produk untuk menjamin kualitas serta proses pengolahan limbah dalam rangka upaya menjaga dan melestarikan lingkungan di sekitar perusahaan.

1.2. Tujuan Pelaksanaan Kerja Praktek

Tujuan dilaksanakannya kerja praktek ini yaitu :

Mendapatkan pengalaman bekerja di industri pangan dan dapat menerapkan ilmu yang didapatkan dibangku perkuliahan.

Mengetahui standart mutu yang diterapkan untuk mengontol bahan baku produk “Coca-Cola”.

Mengetahui apakah standart yang digunakan perusahaan dapat aman dikomsumsi oleh masyarakat.

1.3. Tempat dan Waktu Pelaksanaan Kerja Praktek

Kerja Praktek dilaksanakan pada 4 Januari 2017 – 17 februari 2017 yaitu 5 hari kerja (sabtu minggu libur) selama periode tersebut. Tempat pelaksanaan adalah PT Coca-Cola

3

1.4. Metode Pelaksanaan

Dalam proses pengumpulan data untuk menyusun laporan kerja praktek digunakan beberapa metode, antara lain dengan observasi atau pengamatan secara langsung pengujian mutu terutama dalam sector incoming material di PT Coca-Cola Bottling

4 2.1. Sejarah Perusahaan

Minuman Coca-Cola yang dikenal saat ini pertama kali ditemukan oleh seorang ahli farmasi bernama John Styth Pemberton pada tahun 1886. Dimana beliau membuat sirup karamel yang bercampur dengan air berkarbonasi dan diletakkan di dalam sebuah ketel kuningan di kebun belakang rumahnya. Pada zaman itu, John menjual hasil temuannya tersebut hanya dengan harga 5 sen saja di jalan menuju Jacobs Pharmacy yang merupakan sebuah Rumah Obat pada zaman tersebut. Minuman sirup buatannya dianggap sebagai obat berbagai macam penyakit seperti masuk angin dan masih banyak lagi. Rasanya yang nikmat dan sensasi yang menyegaran dalam segelas minuman baru tersebut menjadi daya tarik konsumen sehingga sangat diminati.

John Styth Pemberton memiliki rekan kerja sekaligus penasihat keuangannya, yaitu Frank M. Robinson. Atas saran yang diberikan, John menulis sendiri nama dan tulisan “Coca-Cola” secara mengalir dan menjadi terkenal hingga saat ini. Pada awal penjualannya, Coca-Cola berhasil dijual mencapai 25 galon sirup yang diangkut di dalam sebuah tong kayu yang berwarna merah menyala. Warna merah tersebut kemudian menjadi warna khas dari merek minuman nomor satu di dunia. Dari hasil penjualan, saat itu Dr. Pemberton memperoleh keuntungan kotor sebesar $50 dan menghabiskan $73.96 untuk iklan.

5

2.1.1. Coca-Cola di Indonesia

Pada tahun 1927, produk Coca-Cola mulai di distribusikan dan diperkenalkan kepada masyarakat Indonesia. Pada tahun 1932, produk Coca-Cola mulai diproduksi secara lokal oleh pembotolan De Water Nederlands Indische Mineral Fibriek yang bertempat di Jakarta. Sejak saat itu, The Coca-Cola System telah memberikan kontribusi terhadap perkembangan negara baik sebagai penyedia lapangan pekerjaan, investor, maupun sebagai anggota masyarakat yang peduli. Produksi Coca-Cola sempat berhenti dan kembali beroperasi pada tahun 1942 oleh Indonesia Bottler Limited (IBL). Pada tahun 1971, produk Sprite mulai diperkenalkan kepada masyarakat Indonesia. Pada tahun 1973, produk Fanta mulai diperkenalkan kepada masyarakat Indonesia. Pada tahun 1986, produk dengan kemasan kaleng mulai diperkenalkan kepada masyarakat Indonesia. The Coca-Cola System yang berada di Indonesia terdiri dari PT Coca-Cola Indonesia (CCI) yang bertanggung jawab atas pemasaran merek dagang produk dari The Coca-Cola Company untuk Indonesia. Pada tahun 1992, Coca-Cola Amatil Indonesia mulai berinvestasi dan beroperasi di Indonesia. Coca-Cola Amatil Indonesia merupakan salah satu produsen dan distributor minuman ringan di Indonesia yang memiliki lisensi dari The Coca-Cola Company. Pada tahun 1996, Coca-Cola Amatil mulai memproduksi produk-produk Coca-Cola dalam kemasan botol plastic (PET). Pada tahun 2000, sepuluh dari perusahaan pembotolan independen dikonsolidasikan dibawah Coca-Cola Amatil Indonesia. Pada tahun 2002, produk teh Frestea mulai diperkenalkan kepada masyarakat Indonesia dan merek lokal air minum dalam kemasan, Ades, diakuisisi oleh The Coca-Cola Company. Pada tahun 2008, produk Minute Maid dan Coke Zero mulai diperkenalkan kepada masyarakat Indonesia. Pada tahun 2013, produk minuman isotonic Aquarius mulai diperkenalkan kepada masyarakat Indonesia. Pada tahun 2014, produk susu Nutriboost mulai diperkenalkan kepada masyarakat Indonesia.

2.1.2. Coca-Cola di Jawa Tengah

dan Mugijanto. PT Pan Java Bottling Company ini mulai resmi beroperasi pada 5 Desember 1976. Pada April 1992, PT Pan Java Bottling Indonesia bergabung dengan Coca-Cola Amatil Limited Australia dan mengubah nama menjadi PT Coca-Cola Amatil Indonesia Central Java. Pada 1 Juli 2002, PT Coca-Cola Amatil Indonesia

Central Java mengubah nama kembali menjadi PT. Coca-Cola Bottling Indonesia (CCBI).

2.2. Visi, Misi dan Nilai-Nilai Coca-Cola

Visi Perusahaan : Menciptakan berjuta momen kebahagiaan dan peluang sehari-hari.

Misi Perusahaan : Menginspirasi karyawan untuk senantiasa meraih peluang, tumbuh dan berinovasi, berkolaborasi sebagai tim dan berpikir kreatif.

Nilai-Nilai Perusahaan : Berterus terang dan terbuka, focus pada hari ini dan esok, mengambil inisiatif dan bertanggung jawab terhadap hasilnya.

2.3. Struktur Organisasi

PT Coca-Cola Bottling Indonesia Central Java memiliki struktur organisasi garis (line organization) yang membentuk piramida. Seperti pada umumnya, setiap atasan memiliki wewenang dan tanggungjawab terhadap bawahannya dan setiap bawahan memiliki tugas sesuai arahan atasan. Diagram alir struktur organisasi secara lengkap dapat dilihat pada lembar lampiran 3. Berikut penjabaran tugas dan tanggungjawab dari masing-masing jabatan pada struktur organisasi di PT Coca-Cola Bottling Indonesia :

Manufacturing Manager adalah struktur tertinggi di PT Coca-Cola Bottling Indonesia

7

Manufacturing Manager bertanggungjawab atas segala kegiatan yang dilakukan oleh departemen-departemen dibawahnya, yaitu:

a. Quality Assurance (QA) Manager

QA Manager memiliki tugas dalam meneliti dan mengawasi sebelum, setelah maupun selama proses produksi agar hasil yang didapatkan sesuai dengan standar mutu dan prosedur kerja yang telah disepakati, selain itu untuk mengurangi resiko adanya keluhan produk yang beredar dipasaran.

b. Production Manager

Manager produksi memiliki tugas dalam melaksanakan, mengawasi dan memastikan seluruh rangkaian proses produksi seperti air, limbah, bahan baku dan output produksi yang dihasilkan berkualitas sesuai standar The Coca-Cola Company.

c. Maintanance Engineering (ME) Manager

Memiliki tugas dalam merawat, menjaga dan memastikan semua mesin maupun peralatan yang digunakan selama produksi berjalan dan berfungsi dengan baik.

d. Quality Management System (QMS) Manager

QMS manager bertugas dalam memastikan seluruh rangkaian produksi dapat terdata dan didokumentasikan dengan baik dan benar sesuai dengan standar yang disepakati oleh The Coca-Cola Company. Selain itu, bertanggungjawab terhadap kelancaran pelaksanaan audit yang dilakukan oleh Coca-Cola Corporate dan

external audit dari segi kualitas (Quality), GMP (Good Manufacturing Practices) dan EMS (Environment Management System).

2.4. Spesifikasi Produk

berbeda-beda maka produk yang diproduksi lokal adalah produk yang diminati oleh konsumen Indonesia. Produk yang dihasilkan oleh PT Coca-Cola Bottling Indonesia

Central Java dibagi menjadi dua kelompok yaitu minuman ringan berkarbonasi dan minuman ringan non-karbonasi. Beberapa contoh produk yang dipasarkan PT Coca-Cola Indonesia dapat dilihat pada gambar 1.

Gambar 1. Produk Coca-Cola Indonesia

2.4.1. Minuman Ringan Berkarbonasi

Minuman jenis ini mengandung gula rafinasi (gula sukrosa murni) dan konsentrat yang dicampurkan dengan air karbonat lalu ditambahkan dengan gas CO2. Gas CO2 memberikan sensasi menyegarkan sekaligus sebagai bahan pengawet untuk produk. Minuman ringan berkarbonasi yang di produksi PT Coca-Cola Bottling Indonesia

Central Java dibuat di dalam berbagai ukuran. Untuk botol PET diproduksi dalam ukuran 250 ml, 390 ml, 1 Liter dan 1,5 Liter. Kemudian untuk botol kaleng diproduksi dalam ukuran 250 ml. Dan untuk botol RGB atau botol kaca diproduksi dalam ukuran 200 ml dna 295 ml.

9

Coca-Cola

Gambar 2. Produk Coca-Cola Dalam Berbagai Ukuran

Sprite

Gambar 3. Produk Sprite di Dalam Berbagai Ukuran

Fanta

2.4.2. Minuman Ringan Non-karbonasi

Minuman ringan non-karbonasi terbuat dari air, gula rafinasi (gula sukrosa murni) dan konsentrat (ekstrak daun teh, ekstrak susu dan konsentrat jeruk serta bulir jeruk) baik alami maupun buatan yang telah diizinkan sesuai dengan perundangan-undangan yang berlaku. Sesuai dengan namanya, produk minuman non-karbonasi tidak ditambahkan dengan gas CO2 karena selama proses produksi digunakan suhu yang sangat tinggi atau disebut dengan Ultra High Temperature (UHT). Gas CO2 dapat terikat dengan sempurna dengan baverage dalam suhu rendah dan akan menguap pada suhu tinggi. Suhu yang tinggi yaitu 135-150°C yang berguna untuk proses sterilisasi produk agar bebas dari kontaminasi mikroorganisme dan memperpanjang umur simpan. Minuman non-karbonasi yang diproduksi PT Coca-Cola Bottling Indonesia adalah Frestea, Minute Maid Nutriboost dan Minute Maid Pulpy. Bahan baku untuk pembuatan minuman ini adalah air yang sudah mengalami pelunakan (soft treated water). Produk minuman ini juga tersedia di dalam berbagai ukuran dan kemasan. Untuk botol PET diproduksi dalam ukuran 300 ml, 350 ml, 500 ml, 900 ml. Dan untuk botol RGB atau botol kaca diproduksi dalam ukuran 330 ml. Beberapa contoh produk dari minuman ringan non-karbonasi dapat dilihat pada gambar 5 dan 6.

Gambar 5. Produk Minute Maid Pulpy & Nutriboost Dalam Berbagai Varian Rasa

11

III. PROSES PRODUKSI MINUMAN BERKARBONASI

Proses produksi yang akan diuraikan di bawah ini merupakan proses produksi

Carbonated Soft Drink (CSD) yang berlangsung pada line 8 menggunakan kemasan

Returnable Glass Bottle (RGB) mulai dari proses pengolahan bahan baku hingga menjadi produk siap konsumsi.

3.1. Pengolahan Bahan Baku

3.1.1. Air

3.1.1.1. Raw Water

Raw water merupakan sumber air yang digunakan untuk mencukupi kebutuhan proses produksi. Raw water atau sumber air tersebut antara lain :

a. Air STU (city water) yang berasal dari Perusahaan Air Minum (PAM) Kabupaten Semarang yaitu Sarana Tirta Ungaran.

b. Deep Well (air sumur), PT Coca-Cola Amatil Indonesia Cental Java memiliki sebelas sumur yang terletak di sekitar kawasan pabrik. Dari sebelas sumur tersebut, yang digunakan dalam proses pembuatan Treated Water adalah sumur nomor 3, 4, 8, 9 sedangkan sumur lainnya digunakan dalam proses pembuatan Softener Water. c. Storm Water, berasal dari air hujan yang ditampung di dalam sebuah tangki yang

digunakan untuk memenuhi kebutuhan produksi. Namun air ini jarang sekali digunakan, hanya sebagai cadangan untuk kebutuhan produksi.

d. Air recylce,berasal dari air sisa proses produksi yang akan diolah kembali menjadi air baru dan digunakan untuk memenuhi kebutuhan produksi.

Air sumur (deep well) dan air STU kemudian ditampung dalam tiga buah tangki

3.1.1.2. Treated Water (Air Olahan)

Treated water adalah air yang dihasilkan melalui berbagai proses pengolahan untuk mendapatkan air yang berkualitas tinggi sebagai bahan baku proses produksi. Pertama-tama, air diambil dari tangki reservoir seperti yang telah dijelaskan sebelumnya. Selanjutnya, air dilewatkan ke dalam tangki sand filter yang berisi pasir silika sebagai penyaring partikel-partikel kecil, selain itu juga berisi antrasit yang berguna untuk mencegah terjadinya penyumbatan dan untuk menyaring partikel yang besar. Tangki

sand filter tersebut berkapasitas 38,5 m3 per jam dengan menggunakan pompa berkapasitas 60 m3 per jam. Setelah itu, dilakukan proses filtrasi didalam tangki carbon purifier yang memiliki kapasitas 38,5 m3 per jam. Dalam tangki carbon purifier tersebut berisi active carbon untuk mendapatkan air yang bebas dari klorin (Cl2), bau, rasa dan mineral yang tidak diinginkan. Active carbon yang digunakan dalam penyaringan adalah jenis NORIT GAC 1240 W. Air yang bebas dari klorin akan memperlancar proses purifikasi ketika air di lewatkan ke reserve osmosis (RO). Ketika air yang mengandung klorin (Cl2) dilewatkan ke RO jenis Thin Film Composite (TFC) maka akan mempercepat proses kerusakan membran.

Setelah air mengalami tahap penyaringan diatas selanjutnya air disimpan di dalam

buffer tank dengan kapasitas 5 m3, tujuannya untuk menjaga air tetap stabil sebelum masuk ke dalam Reserve Osmosis (RO). Air yang ditampung dalam buffer tank

kemudian dipompa oleh feed pump untuk disaring kedalam cartridge filter. Cartridge filter merupakan penyaring dengan ukuran 5 mikron, tujuannya untuk menyaring padatan yang ukurannya lebih dari 5 mikron seperti serpihan karbon dan perlakuan tersebut dapat mengurangi kerja RO. Yang digunakan memiliki bahan penyusun Melt Blown Polypropylene Catridge.

13

ion. Selama proses, air bersih yang tersaring sempurna atau permeate water akan masuk ketengah-tengah membran RO. Air tersebut kemudian dipompa dengan tekanan 20 m3 per jam dan dialirkan ke dalam storage tank dengan kapasitas 50 m3. Air yang tidak tersaring oleh membran RO kemudian dialirkan kedalam reject tank yang memiliki kapasitas 110 m3. Air didalam storage tank selanjutnya disirkulasi atau dilewatkan pada

UVLamp dengan panjang gelombang 250 nm – 260 nm, tujuannya untuk mendapatkan air yang bebas dari mikroorganisme. Terdapat 4 buah UV Lamp yang digunakan dalam proses sterilisasi, 1 diantaranya untuk proses sirkulasi dalam storage tank ketika kebutuhan produksi tercukupi. Namun, ketika proses produksi membutuhkan banyak air, air dalam storage tank akan dilewatkan pada 3 UV Lamp.

Air yang masuk ke dalam reject tank akan dialirkan kembali ke dalam reservoir tank

dan akan mengulangi proses pengolahan air dari awal. Hal ini dikarenakan air tersebut masih memiliki total padatan yang tinggi walaupun secara penampakan sudah terlihat baik dan jernih. Air dari juga dimanfaatkan untuk menyiram tanaman, washing diarea produksi dan untuk toilet.

3.1.1.3. Soft Water (Air Lunak)

Air lunak merupakan air yang telah mengalami pelunakan yaitu air yang telah diturunkan jumlah kesadahannya. Proses pelunakan ini dilakukan dengan menggunakan

cation exchanger yang berfungsi untuk menurunkan tingkat kesadahan dengan menggunakan resin. Proses pelunakan ini berawal dari air sumur yang telah di aerasi kemudian dilewatkan ke dalam cation exchanger, di mana di dalam penukar kation tersebut ion seperti Ca dan Mg kemudian dipindahkan atau diturunkan kadar nya kemudian digantikan dengan sodium. Soft water ini dibagi menjadi dua macam yaitu : a. Soft Water with Chlorine merupakan air lunak yang mengalami proses pelunakan

b. Soft Water Non-chlorine digunakan di dalam sistem pemanasan pada boiler dan pendinginan (evacondenser). Air lunak ini mengandung 0 ppm klorin yang bertujuan agar tidak menimbulkan kerak pada tangki boiler atau evacondenser. Jika menimbulkan kerak maka akan memperlambat proses produksi dimana perlu pembersihan tangki dan sebagainya.

3.1.1.4. Soft Treated Water (Air Olah Lunak)

Air ini merupakan air olahan yang sudah mengalami pelunakan atau telah diturunkan lebih lanjut tingkat kesadahannya. Untuk mendapatkan air olah lunak ini digunakan metode yang sama dengan treated water, namun terdapat pengolahan tambahan yaitu dilewatkan pada cation exchanger tank dimana akan mendapatkan total hardness < 2 ppm. Air olah lunak ini digunakan pada proses produksi minuman non karbonasi dengan suhu yang relatif tinggi sehingga mencegah terjadinya pengendapan pada produk akhir dan mengurangi timbulnya kerak pada peralatan proses produksi.

Dalam menjamin mutu air yang dihasilkan dilakukan juga proses cleaning disetiap tangki yang digunakan, proses tersebut yaitu backwash. Backwash adalah proses

cleaning dengan membalikkan aliran air sehingga kotoran yang ada disaringan menjadi terangkat. Air yang digunakan dalam proses backwash adalah raw water. Indikator proses cleaning adalah dengan melihat tekanan yang digunakan dalam proses penyaringan, jika tekanan semakin tinggi maka perlu dilakukan proses cleaning. Standar mutu air dipantau selama 4 jam sekali. Standar mutu air yang digunakan PT. CCAI dapat dilihat pada lampiran.

15

treated water untuk produksi carbonated soft drink yaitu tidak boleh lebih dari 30 ppm sedangkan untuk soft treated water untuk produk frestea tidak lebih dari 3 ppm.

3.1.2. Karbondioksida (CO2)

CO2 yang diterima oleh PT Coca-Cola Bottling Indonesia Central Java belum tentu memiliki tingkat kemurnian 99,9%, maka perlu diproses lebih lanjut agar mencapai kemurnian yang telah ditentukan. Pemurnian bertujuan agar tidak mempengaruhi rasa (taste) dan bau (odor) dari minuman juga CO2 tersebut digunakan dalam proses produksi. Alat yang digunakan dalam pemurnian CO2 adalah Domnick Hunter yang di dalamnya terdapat Gas Phase Purifier. Berikut adalah penjelasan mengenai proses pemurnian CO2.

3.1.2.1. Container

Di dalam kontainer ini CO2 yang akan digunakan untuk keperluan produksi disimpan terlebih dahulu untuk tahap pemurnian yang pertama. Penyimpanan ini dilakukan di dalam tangki miliki supplier / manufaturer yang menyuplai CO2 tersebut. CO2 yang disimpan di dalam tangki masih berbentuk cairan (liqiud).

3.1.2.2. Evaporation

Proses penguapan ini terjadi dengan mengubah CO2 yang awalnya masih berbentuk cairan menjadi CO2 yang sudah berbentuk gas. Tahap berikutnya mulai dilakukan pemurnian CO2 menggunakan sistem pemurnian yang disebut PCO2 Domnick Hunter yang memiliki beberapa tahapan, yaitu :

a. Pre Filter

b. CO2 Purifier

Tahap ini menggunakan alat yang dinamakan PCO2 Gas Phase Purifier yang terdiri dari tiga lapiran penyerap yang berguna untuk menyerap bahan pencemar yang berpotensial. Tahapan yang berlangsung ini adalah tahap 2, tahap 3 dan tahap 4. Tahap 2 merupakan tahap untuk menghilangkan kandungan uap air dan menghilangkan sebagian dari hidrokarbon. Tahap 3 adalah tahap utama yang berguna untuk menghilangkan senyawa hidrokarbon seperti halnya Benzena, Asetildehid, Toluen dan senyawa yang lainnya sedangkan tahap 4 merupakan tahap untuk menghilangkan komponen sulfur (COS, H2S, DMS dan lainnya). c. Post Filter

Tahap ini merupakan tahap akhir yang bertujuan untuk menyaring partikel dengan ukuran 0,01 mikron.

3.2. Proses Pembuatan Sirup

Sirup merupakan suatu komponen yang sangat penting di dalam proses produksi di PT. Coca-Cola Bottling Indonesia Central Java, karena sirup merupakan bahan yang akan menentukan cita rasa, aroma dan kualitas produk. Dalam proses pembuatan sirup, dilakukan pelarutan gula, air dan konsentrat pada konsentrasi tertentu. Pembuatan sirup disesuaikan dengan jumlah produk minuman yang akan dihasilkan. Hal tersebut dapat mempengaruhi penggunaan konsentrasi dari air, gula serta konsentrat yang diperlukan. Pembuatan sirup melalui dua tahap yaitu pembuatan simple syrup, simple finish syrup

dan pembuatan finish syrup.

3.2.1. Pembuatan Simple Syrup

Simple syrup merupakan proses pelarutan gula dengan treated water pada konsentrasi tertentu. Sebelum melarutkan gula tangki harus dipastikan bersih dengan melakukan proses sanitasi, yaitu dengan dibilas dengan treated water. Simple syrup dapat dibuat dalam 3 tangki yang masing-masing memiliki volume 10.000 liter. Proses pembuatan

17

sempurna (± 1 jam) dilakukan pengecekan meliputi tes warna, rasa, pH dan brix supaya larutan gula sesuai dengan standar yang telah ditetapkan oleh The Coca-Cola Company.

Brix merupakan standar untuk padatan terlarut yang dinyatakan di dalam persen w/w yang ada di dalam air. Brix yang dituju dalam pembuatan simple syrup adalah 59,50Brix.

3.2.2. Pembuatan Simple Finish Syrup

Simple Finish Syrup merupakan Simple Syrup yang telah melewati berbagai proses filtrasi dan sterilisasi. Proses filtrasi ini bertujuan untuk memisahkan padatan yang tidak terlarut dari larutan sirup. Larutan Simple Syrup akan dilewatkan pada bag filter dengan ukuran 100 mikron dan cartridge dengan ukuran 10 mikron. Simple syrup yang telah dilakukan proses penyaringan kemudian di sterilisasi dengan mengalirkan sirup ke tabung sterilisasi UV lamp yang telah dihidupkan terlebih dahulu selama 10 menit. Hal tersebut memiliki tujuan untuk memusnahkan mikroorganisme yang terkandung dalam larutan sirup. Proses sterilisasi dengan menggunakan lampu UV dengan jumlah 48 buah dan memiliki panjang gelombang (λ) 36.000 µm. Larutan yang telah di saring dan di sterilisasi ditampung dalam tangki buffer sebelum dibuat finish syrup.

3.2.3. Pembuatan Finsih Syrup

Finish syrup merupakan simple syrup yang sudah dihomogenisasikan dengan air olahan dan konsentrat. Tangki finsih syrup memiliki kapasitas 8000 – 10.000 liter per tangki. Jumlah tangki yang ada alah sebanyak 8 tangki. Finish syrup dibuat dengan proses pencampuran simple syrup beserta konsentrat pada mixer concentrate tank dengan durasi 1 jam. Kemudian finish syrup dipindahkan pada mixing tube untuk dicampurkan dengan air olahan. Finish syrup yang sudah ditambahkan dengan treated water

dinamakan beverage. Penambahan treated water memiliki tujuan memperoleh kadar

Persiapan pembuatan simple syrup

Simple syrup yang sudah dilakukan suatu proses akan dimasukkan dalam tangki untuk diuji kadar brix. Penggunaan simple syrup dikalkulasi dengan menyesuaikan flavor serta jumlah finish syrup dengan rumus perhitungan :

Volume penampungan = g ula per nit x umlah nit rix

ensity

Pemeriksaan kembali

Pengecekan kembali pada jumlah unit serta flavor concentrate dilakukan sesaat setelah tahapan menghitung volume simple syrup yang ditampung serta diperlukan dalam pembuatan finish syrup. Konsentrat padatan dilaurtkan dalam tangki. Setelah itu dihomogenisasikan selama kurang lebih 15 menit. Tangki

finish syrup dijalankan serta larutan tersebut kemudian ditambahkan dalam tangki dengan proses penyaringan 100 mesh. Konsentrat yang sudah homogen akan dilakukan uji brix serta pengujian volume finish syrup. Setelah itu ditambahkan dengan air olahan dari hasil perhitungan.

Volume finish syrup akhir = ol irup wal x rix wal x ensity rix asaran

ensity asaran

Air yang ditambahkan = vol. finish syrup akhir – vol. finish syrup awal

3.3. Proses Pembotolan (Bottling)

Di dalam PT. Coca-Cola Bottling Indonesia Central Java terdapat 4 line produksi untuk proses pembotolan produk minuman. Setiap line memiliki spesifikasi, keuntungan dan kerugian masing-masing untuk kebutuhan produksi. Penggunaan setiap line disesuaikan dengan kebutuhan produksi (jumlah botol), varian produk yang akan diproduksi, kemampuan mesin (Carbonated atau Non-carbonated) dan jenis kemasan (PET, can

19

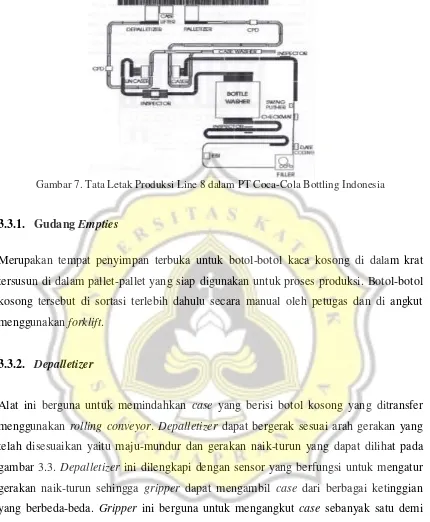

Gambar 7. Tata Letak Produksi Line 8 dalam PT Coca-Cola Bottling Indonesia

3.3.1. Gudang Empties

Merupakan tempat penyimpan terbuka untuk botol-botol kaca kosong di dalam krat tersusun di dalam pallet-pallet yang siap digunakan untuk proses produksi. Botol-botol kosong tersebut di sortasi terlebih dahulu secara manual oleh petugas dan di angkut menggunakan forklift.

3.3.2. Depalletizer

3.3.3. Uncaser

Setelah pallet diangkat menggunakan depalletizer kemudian selanjutnya pallet akan masuk ke dalam proses uncaser di mana proses ini diawali dengan pallet yang masuk ke dalam case position depalletizer (CPD). Di dalam proses ini semua pallet yang masuk akan diubah posisi nya sesuai dengan yang diinginkan sehingga pallet akan tersusun dengan rapi saat masuk ke dalam proses uncaser. Uncaser ini merupakan alat yang berfungsi untuk memindahkan botol-botol dari dalam case. Alat ini memiliki gripper

yang berada pada ujungnya yang dihubungkan dengan semacam katup yang disesuaikan dengan diameter botol yang akan diangkat. Saat katup ini menempel pada tutup botol, tekanan yang ada pada botol dibuat vakum dengan cara menghisap udara yang ada di dalam botol sehingga botol-botol dapat terangkat. Setelah itu krat yang sudah kosongkan dibawa dengan konveyor ke dalam mesin case washer yang akan mencuci krat-krat kosong tersebut menggunakan raw water.

3.3.4. Pre Inspection

Sebelum memasuki proses yang selanjutnya maka terlebih dahulu harus diadakan pemeriksaan terhadap botol-botol yang telah dipindahkan dari case. Pemeriksaan ini dilakukan secara manual oleh inspektor yang bertugas untuk memeriksa setiap botol sebelum dicuci. Botol yang lolos dalam pemeriksaan ini diharuskan dalam keadaan yang baik, terbebas dari kotoran yang mungkin masih tersisa di dalam botol seperti halnya sedotan ataupun plastik. Kemudian apabila ada botol dengan merk lain yang terbawa maka akan langsung dimusnahkan. Dipastikan juga botol yang ada tidak pecah ataupun berkarat. Adapun klasifikasi botol yang tidak lolos dalam tahap ini yaitu botol

scuffing, botol pecah, logo pada botol sudah memudar, mulut pada botol sumbing, botol dengan noda cat, botol kotor, botol retak dan botol yang berkarat.

3.3.5. Case Washer

21

dari kotoran yang menempel pada case, selain itu untuk menjaga case tetap terlihat bersih.

3.3.6. Bottle Washer

Tahap selanjutnya yaitu botol memasuki bottle washer untuk dicuci dengan beberapa proses yang dimaksudkan agar botol yang tersedia benar-benar bersih dan terbebas dari mikroorganisme yang merugikan. Proses pencucian dibagi dalam beberapa tahap, yaitu:

a. Pre Rinse

Merupakan proses penyemprotan botol dengan menggunakan soft water. Botol yang akan disemprotkan harus dalam keadaa terbalik sehingga kotoran yang mungkin masih tersisa akan keluar dari botol. Selain itu, tujuan dari keadaan botol yang terbalik adalah supaya dapat meningkatkan efesiensi pencucian dan dapat memperpanjang umur karena menggunakan larutan pencuci yaitu caustic soda. Dalam tahap ini digunakan tekanan sebesar 1,0 – 2,0 kg/cm2 dengan temperatur minimal 45°C dimana terdapat empat jalur nozzle inside dan dua jalur nozzle outside.

b. Compartment I dan II

Compartment dalam tahap pencucian botol dibagi menjadi dua bagian yaitu

compartment I dan II yang digunakan untuk merendam botol. Pada compartment

I bahan yang digunakan yaitu caustic dengan kadar minimal 1,5% dengan temperatur yang digunakan minimal 70°C dengan contact time selama 2,32 menit. Sementara untuk compartment II bahan yang digunakan adalah caustic

dengan kadar minimal 2,0% dengan temperatur minimal 75°C dan contact time

yang digunakan selama 5,6 menit. Kedua tahap ini merupakan teknik penyemprotan dan perendaman botol dengan tujuan untuk membunuh mikroba dan kuman-kuman yang masih terdapat di dalam botol.

c. Post Caustic

d. Warm Water I dan II

Pada warm water I dilakukan penyemprotan dengan temperatur 50°C sedangkan pada warm water II menggunakan temperatur 45°C. Di dalam kedua tahap ini digunakan tekanan sebesar 0,5 – 1,0 kg/cm2 dengan tujuan untuk menghilangkan residu caustic dari proses sebelumnya dan untuk menurunkan temperatur botol. e. Semifinal Rinse

Di dalam tahap ini digunakan larutan Divo AI yang berguna untuk mengendalikan pH hingga berada antara 7,0 – 8,0 dan larutan Divo LE yang berguna untuk menghilangkan logam berat dengan konsentrasi 25 – 30 ppm. Di dalam tahap ini dibutuhkan tekanan sebesar 1,0 – 2,0 kg/cm2 serta membutuhkan waktu selama kurang lebih 2,5 menit.

f. Final Rinse

Tahap ini merupakan tahap akhir dari pencucian botol yang menggunakan klorin sebesar 1-3 ppm dan soft water dengan suhu kurang dari 30°C. Waktu yang diperlukan untuk mencuci botol ketika memasuki mesin washing hingga keluar dari mesin yaitu kurang lebih 22 menit.

3.3.7. Post Inspection

Setelah botol selesai dicuci tahap selanjutnya adalah pemeriksaan ulang yang berguna untuk memastikan ada tidaknya botol yang cacat yang masih bisa lolos dari pencucian serta untuk dapat memastikan pula botol yang dicuci benar-benar sudah bersih. Klasifikasi botol yang tidak lolos dari pemeriksaan ini antara lain botol scuffing, logo botol yang memudar serta botol yang masih kotor.

3.3.8. Electronic Bottle Inspection (EBI)

Mesin EBI ini menggunakan sensor agar dapat mendeteksi botol-botol yang kosong. Sistem yang digunakan untuk mendeteksi terdiri dari empat sensor sebagai berikut :

a. Caustic Detection

23

menyebabkan perubahan pada sinyal receiver sehingga apabila semakin banyak

high frequency yang diterima akan menyebabkan botol dilempar kembali untuk dicuci ulang dengan bantuan back conveyor.

b. Residual Liquid Detection

Sensor selanjutnya yang terdapat di dalam mesin EBI yaitu berguna untuk mendeteksi adanya sisa cairan yang ada di dalam botol selain caustic seperti halnya minyak atau air. Sistem deteksi ini menggunakan infrared dimana sinyal penerima akan mengukur jumlah cahaya yang ditransmisikan. Apabila jumlah cahaya inframerah yang diterima kurang dari standar maka botol yang lewat akan segera dilempar kembali ke dalam mesin pencuci untuk di cuci ulang. c. Base Inspection

Sensor ini berupa kamera yang terletak dibagian bawah botol serta berfungsi untuk mendeteksi defect khususnya pada bagian bawah botol. Kecacatan yang terjadi dapat berupa cacat fisik maupun kotoran yang masih menempel di dasar botol. Kemudian, botol yang cacat selanjutnya akan dibuang ke tempat sampah oleh swing pusher.

d. Neck Finish Inspection

Mesin EBI dapat mendeteksi kecacatan tidak hanya pada bagian bawah botol namun juga pada bagian permukaan botol. Prinsip kerja yang dilakukan berdasarkan base inspection dimana botol yang cacat akan langsung dibuang.

3.3.9. Mixing

diatur rendah dikarenakan sifat CO2 cair yang stabil bila di dalam suhu yang rendah sedangkan bila ditempatkan dalam suhu yang tinggi maka CO2 ini akan lebih cenderung berbentuk gas. Larutan yang telah di dinginkan kemudian di injeksikan dengan gas CO2 dalam injector dan dialirkan kedalam carbonation tank. Di dalam carbonation tank

terjadi pencampuran antara gas CO2 dengan air sirup yang akan menjadi baverage, gas CO2 yang tidak terikat sempurna dengan air akan dialirkan ke deaeration tank untuk di proses kembali. Setelah proses mixing selesai, baverage akan alirkan kedalam filler.

3.3.10. Filler

Setelah botol dicuci dengan bersih kemudian botol-botol tersebut akan diisi menggunakan mesin filler. Botol yang akan diisi harus dipastikan sudah lolos inspeksi dari mesin EBI pada proses sebelumnya. Proses pengisian ini dibagi ke dalam beberapa tahapan, yaitu :

a. Tahap Pre Setter

Di dalam bowl terdapat sensor guna pengaktifan cam yang akan dipergunakan jika ada botol yang masuk. Kemudian, botol yang sudah memasuki bowl cam

digerakkan dengan silinder pneumatic yang berfungsi sebagai penahan butterfly. Setelah itu butterfly akan menggerakan arm ke atas sehingga akan mengangkat

needle.

b. Tahap Counter Pressure

Di dalam tahap ini CO2 dimasukkan dari bowl bertekanan ke dalam botol sehingga akan terbentuklah tekanan yang sama di dalam kemasan botol. Apabila proses ini tidak berjalan dengan lancar maka proses filling tidak akan sempurna sehingga mengakibatkan botol tidak akan terisi sesuai dengan takaran yang telah disesuaikan dan akan berdampak pada pecahnya botol.

c. Tahap Filling

Terbentuknya tekanan yang sama di dalam botol akan menyebabkan spring di dalam filling valve station mengendur serta beverage needle akan naik sehingga

25

Setelah itu, CO2 counter pressure yang ada di dalam botol akan kembali ke dalam bowl tank melalui vent tube.

d. Tahap Settling

Tahap ini merupakan suatu proses untuk mengatur serta menstabilkan kondisi

beverage setelah proses pengisian berlangsung sehingga busa yang terbentuk akan berkurang. Pada tahap ini juga terjadi proses leveling atau proses penyamaan filling height dan juga proses penutupan filling valve.

e. Tahap Snifting

Tahap pembuangan sisa gas tekanan CO2 yang masih terdapat di dalam botol melalui snift valve. Hal ini menyebabkan produk yang keluar tidak akan ada busa yang masih tertinggal dikarenakan adanya perbedaan tekanan.

f. Tahap Blow Out

Tahap pembersihan vent tube dari sisa-sisa beverage yang tertinggal setelah proses snifting.

3.3.11. Crowner

Botol yang telah selesai diisi kemudian akan keluar dan menuju unit crowner. Crowner

ini berguna untuk pemasangan tutup botol (crown) sehingga botol akan tertutup dengan standar kerapatan yang telah ada. Di dalam mesin ini, penutup botol akan ditutup sesuai dengan jenis produk yang diproduksi. Crown yang akan digunakan harus di sterilisasi terlebih dahulu menggunakan lampu UV. Kapasitas crowner setiap putaran adalah 19

crown.

3.3.12. Date Coder

Date coding ini bertujuan untuk mencetak tanggal produksi, lokasi produksi serta best before minuman pada leher botol. Terdapat 2 macam sensor di dalam mesin date coding

3.3.13. Checkmat

Checkmat merupakan unit inspeksi yang berbeda dengan mesin EBI namun memiliki fungsi yang sama. Alat ini berguna untuk menginspeksi botol setelah proses pengisian, sedangkan mesin EBI digunakan sebelum pengisian berlangsung. Inspeksi yang dilakukan sebagai berikut :

a. Inspeksi Level Pengisian

Berguna untuk menginspeksi level ketinggian permukaan cairan menggunakan sinar X kemudian pancaran sinar X ini akan ditangkap oleh receiver.

b. Inspeksi Tutup Botol

Inspeksi ini bertujuan untuk memastikan apakah tutup botol sudah terpasang dengan benar atau belum. Inspeksi ini memerlukan gelombang ultrasonik untuk mendeteksi tutup botol yang miring dan detector untuk mendeteksi botol yang tidak ada tutupnya. Jika terdapat tutup botol miring melebihi 1,5° maka akan langsung terdeteksi dan apabila ada botol yang tidak memiliki tutup maka akan langsung dibuang oleh swing pusher menuju ke rejection conveyor dan dinyatakan sebagai produk gagal.

c. Inspeksi Logo

Berguna untuk memastikan logo yang tercetak pada botol apakah masih dalam keadaan yang baik. Inspeksi ini menggunakan reflector.

3.3.14. Caser dan Palletizer

Mesin caser merupakan alat untuk memasukkan botol yang telah terisi dengan beverage

ke dalam case. Alat ini memiliki prinsip yang sama dengan mesin uncaser tetapi dengan cara kerja yang berlawanan.

Setelah masuk ke dalam case kemudian botol-botol tersebut dimasukkan ke dalam pallet lalu pallet tersebut akan diteruskan oleh rolling conveyor hingga ujung. Kemudian di ujung konveyor, pallet-pallet ini akan diambil menggunakan forklift

27 4. PEMBAHASAN

Minuman ringan berkarbonasi adalah minuman yang dikarbonasi, diberi perasa, nonalkoholik, dan biasa diminum dalam keadaan dingin. Minuman ringan biasa dikemas dalam botol atau kaleng. Minuman karbonasi pada umumnya mengandung air yang telah dimurnikan (hingga standar tertentu), high fructose syrup, gula, karbondioksida (yang membentuk gelembung-gelembung dan meningkatkan rasa), senyawa natrium, dan perasa (Shachman, 2004).

4.1. Standar Mutu

Peraturan perundangan dan standar mutu yang diterapkan di PT Coca-Cola Amatil Indonesia berdasarkan pada International Standardization for Organization (ISO) yaitu ISO 9001:2008 tentang penerapan system menejemen mutu perusahaan (Quality Management System), ISO 14001:2004 mengenai lingkungan kerja pabrik, dan Standar Nasional Indonesia (SNI) nomor 3708-2015 tentang air soda, yang membahas mengenai syarat mutu yaitu cara uji kadar karbondioksida, padatan tertentu, bahan tambahan, cemaran logam, cemaran arsen, cemaran mikrobia, garam mineral dan cara pengemasan.

ISO 14001:2004 berisi bahwa organisasi (perusahaan) harus memiliki kebijakan atau pernyataan komitmen tentang dikembangkan oleh top relatif terhadap lingkup

Enviroment Management System (EMS) yang sesuai dengan standar menejemen. Kebijakan tersebut antara lain, seperti kepatuhan terhadap hukum yang berlaku, pencegahan pencemaran dan perbaikan lingkungan kerja yang berkelanjutan.

produk dan jasa baik yang dilakukan oleh karyawan maupun oleh pihak ketiga, pemasok, tamu, kontraktor, subkontraktor yang bekerja atas nama perusahaan.

PT Coca-Cola menggabungkan peraturan perundang-undangan yang berlaku sehingga menjadi Coca-Cola Operating Requirements (KORE). KORE adalah sistem pengendalian mutu yang terintegrasi dengan program menejemen mutu, yang dirancang untuk memastikan bahwa semua operasi, produksi dan distribusi dilakukan dalam standar yang sama tinggi. Sistem KORE meliputi 3 hal, yaitu kualitas, lingkungan dan produksi. Sistem KORE merupakan sistem menejemen mutu Coca-Cola yang digunakan secara global diseluruh perusahaan Coca-Cola didunia, namun disesuaikan dengan masing-masing negara. Untuk Asia-Pasifik disamakan dengan Quality, Enviroment, Occupational Safety and Health (QEOSH). Misalnya untuk standar mutu bahan baku gula, di SNI memiliki parameter tersendiri, di KORE memiliki parameter yang lebih ketat pada rasa, warna, kemurnian, dll. Kemudian di QEOSH memiliki ketentuan dimana perusahaan membeli gula pasir, di pabrik gula mana yang memenuhi kriteria parameter tersebut.

Sistem Manajemen Mutu Coca-Cola diatur oleh Coca-Cola Operating Requirements

(KORE), yang merupakan sistem manajeman baru yang menggantikan The Coca-Cola Management System (TCCMS) pada januari 2010. KORE memungkinkan sistem Coca-Cola untuk mengatasi perubahan landscape bisnis sementara mendukung rencana pertumbuhan strategis perusahaan dengan menciptakan program terpadu kualitas manajemen yang memegang semua operasi, sistem yang luas, dengan standar yang sama untuk produksi dan distribusi minuman disetiap perusahaan.

29

konsisten dengan perbaikan. Dalam sistem ini juga mengatur tentang ketentuan supplier

yang dapat mensuplai bahan baku ke perusahaan Coca-Cola yang ada diseluruh dunia untuk menjamin mutu produk yang dihasilkan.

4.2. Pengendalian Mutu Air

Air merupakan bahan baku utama yang digunakan untuk memproduksi minuman sehingga air yang digunakan harus diolah sebaik mungkin sehingga sesuai dengan kriteria yang telah berlaku yaitu KORE. Pada setiap cabang PT Coca-Cola Amatil Indonesia memiliki tempat pengolahan air (Water Treatment Plant / WTP) yang memiliki tujuan utama untuk menurunkan tingkat alkalinitas dan tingkat kesadahan serta untuk mengurangi kandungan mineral yang tidak diperlukan tubuh. Tempat pengolahan air tersebut memiliki standar yang tinggi dalam menghasilkan air dengan kualitas terbaik. Standar analisa yang ditetapkan PT Coca-Cola Bottling Indonesia untuk bahan baku air dapat dilihat pada Lampiran 5.

Pengujian pada air, rutin dilakukan setiap proses pengolahan untuk memantau perubahan selama empat jam sekali. Adanya pengendalian mutu air dalam industri pengolahan pangan sangat penting, karena rasa atau bau yang tidak semestinya pada air akan mempengaruhi rasa akhir produk. Selain itu, kesadahan karbonat yang tinggi (alkalinitas) dapat menyebabkan minuman asam menjadi tidak lezat dan rasanya menjadi tawar. Komponen lain yang terlarut dalam air seperti padatan, zat besi, sisa klorin, dan mikroorganisme perlu dikendalikan agar tidak membahayakan konsumen (Shachman, 2004). Pengujian yang dilakukan dalam menentukan kualitas air antara lain:

1. Pengujian Kadar Sulphate

a. Sebanyak 2,5 ml sampel diambil menggunakan pipet volume, kemudian dimasukkan kedalam tabung reaksi yang ditambahkan dengan 2 tetes SO4 1A, kemudian ditambahkan 1 tetes SO4 2A dan dipanaskan didalam

waterbath pada suhu 400C selama 5 menit.

c. Sampel dipindahkan kedalam cuvet.

d. Kadar sulfat diukur dengan menggunakan alat spectroquant nova 60 dan hasilnya dibandingkan dengan standar mutu yang ditetapkan.

Sulphate adalah koagulan yang digunakan dalam proses pengolahan saat koagulasi. Standar kandungan sulphate pada air yang digunakan dalam proses produksi pengolahan minuman karbonasi adalah < 250 ppm. Apabila air yang digunakan dalam proses produksi melebihi standar yang telah ditentukan akan menyebabkan pembentukan gumpalan dan flock.

2. Pengujian Kadar Chloride

a. Sebanyak 50 ml sampel diambil dan ditambahkan dengan KCrO4.

b. Larutan dititrasi dengan AgNO3 0,0282N sampai larutan berubah warna menjadi merah bata.

Rumus :

Chloride = volume AgNO3 x 20 (satuan ppm)

3. Pengujian Total Dissolved Solid (TDS)

a. Sebanyak 50 ml sampel dimasukkan kedalam beaker glass.

b. Pengukuran dilakukan dengan alat TDS meter dengan cara mencelupkan alat pada sampel didalam beaker glass.

c. TDS meter dibilas menggunakan aquades.

TDS menunjukkan padatan yang terlarut dalam air. Standar TDS pada air yang akan digunakan dalam proses minuman berkarbonasi adalah < 500 ppm. Apabila air yang digunakan melebihi standar TDS yang ditentukan maka akan menyebabkan kualitas air tidak baik dan menimbulkan reaksi pada air.

4. Pengujian Free Chlorine dan Total Chlorine

31

b. Cell tube pertama diisi dengan 5 ml aquades dan cell tube lain diisi dengan 5 ml sampel.

c. Kemudian disk comparator diarahkan kesumber cahaya dan membandingkan antara kedua sampel.

d. Jika warna sampel sama dengan warna aquades maka sampel tersebut bebas chlorine.

Chlorine berfungsi sebagai disinfektan guna membunuh bakteri pathogen dalam proses pengolahan air. Standar chlorine pada air yang digunakan dalam proses produksi minuman karbonasi adalah 0 ppm. Apabila chlorine yang digunakan dalam pembuatan minuman karbonasi melebihi standar yang telah ditentukan dapat memicu terjadinya korosi pada mesin dan peralatan dalam proses produksi.

5. Pengujian Total Hardness

a. Sebanyak 50 ml sampel diambil dan ditambahkan dengan 3-4 tetes HBS dan 3-4 tetes TH indicator.

b. Larutan dititrasi dnegan EDTA 0,01 N dengan titik akhir titrasi warna ungu berubah menjadi biru.

Rumus :

Total hardness = volume EDTA x 20 (satuan ppm)

6. Pengujian Alkalinity

a. Sebanyak 50 ml sampel diambil dan ditambahkan dengan 3-4 tetes T. Solution dan 3-4 tetes indikator PP (jika tidak ada perubahan warna maka

P alkalinity = 0).

b. Kemudian larutan tersebut ditambahkan 3-4 tetes indikator MR. Mix dan warna berubah menjadi biru.

c. Sampel dititrasi menggunakan larutan H2SO4 hingga berubah warna menjadi kuning.

Rumus :

P -Alkalinity = volume titrasi 1 × 20 (satuan ppm) M -Alkalinity = volume titrasi 2 × 20 (satuan ppm) A - Alkalinity = 2P - M (satuan ppm)

Alkalinity menunjukkan konsentrasi total dari unsur basa-basa yang terkandung dalam air. Standar alkalinity pada air yang akan digunakan dalam proses produksi adalah < 85 ppm, alkalinity ini mempengaruhi kesadahan dan menjaga kestabilan pH. Jika alkalinity pada air melebihi standar yang ditentukan maka air tidak mudah dikarbonasi dan rasa yang ingin dicapai menjadi tidak sesuai.

7. Pengujian pH

a. Sebanyak 50 ml sampel dimasukkan kedalam beaker glass.

b. Pengukuran dilakukan dengan alat pH meter dengan cara mencelupkan alat pada sampel didalam beaker glass.

c. pH meter dibilas menggunakan aquades.

33

8. Pengujian Turbidity

a. Pengukuran dilakukan dengan alat turbidity meter.

b. Sampel dimasukkan kedalam cell tube dan hasilnya dibandingkan dengan standar mutu yang berlaku.

Turbidity menunjukkan tingkat kekeruhan pada air yang ditimbulkan oleh adanya bahan-bahan anorganik dan bahan organik dalam air. Standar turbidity

pada air yang digunakan dalam proses pembuatan minuman karbonasi adalah <0,3 NTU.

9. Pengujian Mikrobiologi a. Pengambilan Sampel

Draining air dilakukan pada pipa Sample Cock.

Kapas dinyalakan dangan menggunakan api yang terpasang pada

Cruser Tang (sebelum direndam dengan alkohol) untuk memanasi

Sample Cock.

Draining pada air dikran dilakukan kembali untuk mengkondisikan suhu kamar pada Sample Cock.

Api didekatkan pada Sample Cock untuk mensterilkan lingkungan sample.

Botol steril di siapkan dan di dekatkan dengan Sampel Cock.

Tutup botol dibuka kemudian air dari Sample Cock ditampung lalu aseptis pada Laminar Air Flow.

Membran Filter tersebut dibilas dengan air steril ± 20 ml kemudian di hisap dengan menggunakan Vacuum Pump.

Funnel dibuka dan Membran Filter diambil lalu di masukkan ke dalam Petridisc yang berisi media.

Labeling dilakukan pada Petridisc dan diinkubasi dalam inkubator dengan posisi Petridisc terbalik.

Pengamatan dilakukan setiap 48 jam, 72 jam untuk uji Total Count

dan 24 jam untuk Coliform dan E. coli.

Hasil pengujian dicatat pada form yang tersedia dengan benar dan dapat dibaca.

Pengambilan sampel pada pengujian mikrobiologi ini dilakukan pada area

sample cock yaitu:

Sample Cock Raw Water

Sample Cock Flow Mix Water

Sample Cock Carbon Purifier

Sample Cock Polisher

Sample Cock Supply water syrup room

Sample Cock Softener Water

Sample Cock Softtreated Water

Sample Cock Cooling Water

Sample Cock Can Warmer

Pengujian mikrobiologi dilakukan setiap 1 hari (24 jam). Sample cock adalah keran yang terpasang pada setiap tangki pada proses pengolahan air.

4.2. Pengendalian Mutu Gula

Gula yang digunakan untuk menciptakan rasa manis dalam kadar tertentu menurut produk yang akan dihasilkan. Dalam produksi minuman coca-cola gula yang digunakan adalah gula rafinasi atau gula murni dan harus memiliki kualitas baik (R1) untuk menghasilkan simple syrup yang baik pula. Gula rafinasi adalah gula yang mengandung 100% sukrosa. Gula yang digunakan oleh PT Coca-Cola Amatil Indonesia Central Java

35

dilakukan setiap kedatangan bahan baku (incoming material) dengan cara pengambilan sampel gula secara acak guna memenuhi standar mutu PT Coca-Cola Amatil Indonesia. Pengukuran Standar analisa yang ditetapkan PT Coca-Cola Bottling Indonesia untuk bahan baku gula dapat dilihat pada Lampiran 6. Pengujian yang dilakukan untuk menentukan kualitas gula antara lain:

1. Pengujian Visual

Pengujian visual dilakukan untuk mengamati kondisi kemasan, appearance dan foreign pada bahan baku oleh operator QA.

2. Pengujian Sensoris

Pengujian sensoris dilakukan untuk mengidentifikasi rasa dan bau pada bahan baku gula oleh operator QA.

3. Pengujian Warna

a. Larutan gula dengan kadar 500Brix diambil

b. Pengukuran warna dilakukan dengan cara menyuntikkan larutan gula 500Brix ke alat DMA. Kemudian, angka yang tertera pada display DMA brix dan density actual dibandingkan dengan standar mutu yang ditentukan.

c. Pengukuran absorban pada alat spectrophotometer dilakukan dengan panjang gelombang 420 nm.

a. Membran filter 8 mikron ditimbang dengan neraca analisis.

c. Larutan tersebut dimasukkan kedalam filter holder yang telah dipasang

membrane filter, kemudian ditarik menggunakan vaccum pump.

d. Setelah disaring, membrane filter dibilas dengan aquades yang dipanaskan hingga gula terlarut dan tersaring.

e. Membrane filter diambil dan dikeringkan di oven pada suhu 1050C selama 1 jam.

f. Membrane filter ditimbang dengan neraca analisis.

g. Kandungan sedimentasi dihitung dengan rumus sebagai berikut.

Sediment (mg/kg) = (b-a)gram x 000000

300 gram solids

Pada proses pengolahan sirup dilakukan analisis derajat brix dari larutan simple syrup, larutan simple syrup tersebut memiliki nilai 59,50brix. Derajat brix adalah zat padat yang terlarut dalam larutan (g/100g larutan) yang dihitung sebagai sukrosa atau padatan terlarut lainnya. Brix digunakan untuk menghitung presentasi kandungan gula yang terlarut dalam suatu larutan dengan weight for weight basis dan digunakan satuan derajat brix (0B). Kenaikan 0brix yang terjadi secara menyeluruh disebabkan karena terjadinya penguapan. Semakin banyak jumlah air yang keluar, jumlah padatan yang larut akan semakin meningkat. Semakin tinggi 0brix maka semakin manis rasa larutan yang dihasilkan. Alat yang digunakan adalah spektrofotometer dan Density Meter Actual (DMA). Pada soft drink biasanya tidak hanya terkadung gula tetapi mengandung padatan lain yang akan mempengaruhi hasil analisa Brix. Untuk mengantisipasi hal tersebut, industri minuman seperti baverages, syrups, juices, dll, menggunakan larutan gula murni untuk meminimalisir kesalahan (Shachman, 2004). Dari teori diatas dapat diketahui mengapa PT. Coca-Cola Amatil Indonesia menggunakan gula dengan kemurnian 99,9%.

4.3. Pengendalian Mutu Konsentrat

37

konsentrat adalah bahan baku yang sifatnya rahasia dan tidak diproduksi sendiri oleh PT Coca-Cola Amatil Indonesia, maka pemeriksaan konsentrat saat penerimaan bahan baku (incoming metrial) hanya dilakukan secara visual. Pemeriksaan konsentrat meliputi kecocokan antara surat penerimaan barang dengan jenis, flavor dan jumlah konsentrat yang diterima; kondisi, segel, label maupun kode produksi pada kemasan. Konsentat tersebut akan ditambahkan dengan simple finish syrup yang dicampur untuk menjadi

finish syrup.

Pada produk Coca-Cola, terdapat 2 macam konsentrat yaitu part 1 (berbentuk cairan yang memberikan warna dan pengawet) dan part 2 (berbentuk cairan yang memberikan aroma dan flavor). Secara umum, konsentrat memiliki kandungan seperti natrium benzoat, bahan kimia aromatik, minyak essensial, asam sitrat dan vegetable plant. Konsentrat cair disimpan dalam cool room pada suhu 4 – 10ºC untuk menjaga kualitas konsentrat. Sedangkan, untuk konsentrat padat atau serbuk disimpan pada ruangan dengan suhu sekitar 20ºC. Konsentrat ditambahkan dalam kadar tertentu untuk memperbaiki rasa, warna, cita rasa serta memperpanjang umur simpan dari minuman. Secara umum konsentrat akan mempengaruhi jumlah total padatan dan tidak bersifat toksik (Murdianto & Syahrumsyah, 2012).

4.4. Pengendalian Mutu Karbondioksida (CO2)

yang ditetapkan PT Coca-Cola Bottling Indonesia untuk karbondioksida dapat dilihat pada Lampiran 7.

39 5. KESIMPULAN DAN SARAN

5.1. Kesimpulan

Bahan baku yang digunakan dalam produksi minuman karbonasi “Coca-Cola” pada

line 8 yaitu air, gula, konsentrat, karbondioksida (CO2).

PT Coca-Cola Bottling Indonesia telah menerapkan standar mutu bahan baku yang baik dan benar, mulai dari proses pemeriksaan bahan baku masuk kedalam pabrik hingga menghasilkan produk jadi.

Standar mutu bahan baku yang digunakan PT Coca-Cola Bottling Indonesia

Central Java adalah Coca-Cola Operating Requirements (KORE).

5.2. Saran

40

http://coca-colaamatil.co.id/#. Diakses pada tanggal 20 Februari 2017.

KORE. 2015. Quality Management System. PT. Coca-Cola Amatil Indonesia.

Murdianto, W., & Syahrumsyah, H. (2012). Pengaruh Natrium Bikarbonat Terhadap Kadar Vitamin C, Total Padatan Terlarut Dan Nilai Sensoris Dari Sari Buah Nanas Berkarbonasi. Jurnal Teknologi Pertanian, 8(1), 5.

Shachman, M. (2004). The Soft Drinks Companion. Florida: CRC PRESS.

Standar Nasional Indonesia. Air Soda. SNI 3708:2015

Standar Nasional Indonesia. Air Minum Dalam Kemasan. SNI 01-3553:2006

Standar Nasional Indonesia. Gula Kristal – Bagian 3 : Putih. SNI 3140.3:2010

Standar Nasional Indonesia. Karbon dioksida cair. SNI 0029:2015

Standar Nasional Indonesia. Sistem Manajemen Lingkungan - Persyaratan dan Panduan Penggunaan. SNI 19-14001-2005.

41 7. LAMPIRAN

Lampiran 1. Profil Umum Perusahaan

Nama Perusahaan : PT Coca-Cola Bottling Indonesia Central Java

Alamat Perusahaan : Jl. Raya Soekarno-Hatta KM 30 Harjosari, Bawen, Kabupaten Semarang 50501

Telepon : (0298) 523333 (Hunting)

Fax : (0298) 522303

Tahun Berdiri : 1976

Perintis : Partogius Hutabarat dan Mugijanto

Pemilik : PT.Coca-Cola Amatil Limited (CCAL) – Australia Jenis Perusahaan : Joint venture

Produk Utama : Carbonated Soft Drink (CSD) dan Noncarbonated Soft Drink (Non CSD)

Lampiran 2. Lini Produksi PT. Coca-Cola Bottling Indonesia Central Java

Line Kecepatan Produk

Line 4 500 cpm Carbonated, Can 250 ml

Line 5 500 bpm Non-carbonated, PET (300, 350, 500, 900) ml Line 6 600 bpm Carbonated, PET (250, 390, 1000, 1500) ml

Line 8 800 bpm Carbonated dan Non-carbonated, RGB (200, 220, 295) ml

43

Lampiran 3. Diagram Alir Struktur Organisasi PT Coca-Cola Bottling Indonesia

Lampiran 4. Diagram Alir Purifikasi Air

45

Lampiran 5. Standar Mutu Air

No. Parameter Ketentuan Persyaratan SNI

1. Taste Normal Normal

2. Odor / Appearance Normal Normal

3. Turbidity < 0.3 NTU < 1,5 NTU

4. M - Alkalinity < 85 mg/L -

5. Total Chlorine < 0 mg/L < 250 mg/L

6. Total Hardness < 100 mg/L -

7. Total Dissolved Solid (TDS) < 500 mg/L < 500 mg/L

8. pH > 4.9 6,0 – 8,5

9. Sulphate (SO4) < 250 mg/L < 200 mg/L

10. Aluminium (Al) < 0.20 mg/L -

11. Timbal (Pb) < 0.01 mg/L < 0,005 mg/L

12. Besi (Zn) < 3.00 mg/L -

13. Mikrobiologi

Total Count < 25 / mL < 100 Koloni / mL Coliform Count < 1 / 100 mL < 2 / 100 mL

Lampiran 6. Standar Mutu Gula

No. Parameter Spesifikasi Persyaratan SNI

1. Purity Min. 99,99% (100% Sucroce) -

2. Odor No off-odor Normal

3. Taste Typically sweet with no off taste Normal

4. Ash Max. 0,015% -

5. Colour Max. 35 ICUMSA Units (IU) 81 – 200 IU

6. Invert Sugar Max. 0,040% -

7. Loss on drying (Moisture) Max. 0,04% < 0,1%

8. Floc potential No floc formation present -

9. Mesophilic Total Count Max. 200 CFU/10gr -

10. Quaternary Ammonium Compound (QAC) Max. 5,0 mg/L -

11. Sulphur dioxide (SO2) Max. 2,5 mg/L < 30 mg/kg

12. Absorbance Ratio (AR) Max. 10 mg/L -

13. Sedimentation Max. 7 mg/kg -

14. Turbidity < 20 ICUMSA Units (IU) -

15. Arsenic (As) < 0,1 mg/kg < 1 mg/kg

16 Copper (Cu) < 1,0 mg/kg < 2 mg/kg

47

Lampiran 7. Standar Mutu Karbondioksida (CO2)

No. Parameter Spesifikasi Persyaratan SNI

1. Purity Min. 99,99% Min. 99,9%

2. Moisture Max. 20 mg/L Maks. 20 mg/L

3. Total Sulphur Max. 100 mg/m3 -

4. Sulphur Dioxide (SO2) Max. 1000 mg/m3 Maks. 1 mg/L

5. Hydrogen Sulfide Max. 100 mg/m3 Maks. 0,1 mg/L

6. Total Volatile Hydrocarbon (as Methane) Max. 50 mg/L Maks. 50 mg/L

7. Aromatic Hydrocarbon (as Benzene) Max. 20 mg/m3 Maks. 0,02 mg/L

8. Acetaldehyde Max. 0,2 mg/L Maks. 0,2 mg/L

9. Nitrogen Dioxide (NO2) Max. 2,5 mg/L -

10. Nitrogen Oxide (NO + NO2) Max. 5,0 mg/L -

11. Ammonia (NH3) Max. 2,5 mg/L -

12. Carbon Monoxide Max. 10 mg/L Maks. 10 mg/L

13. Methanol (MeOH) Max. 10 mg/L -

14. Odor and taste No foreign taste or odor in water Tidak berbau dan tidak berasa