MESIN PRES HIDROLIK UNTUK JERAMI

TUGAS AKHIR

Untuk memenuhi sebagian persyaratan mencapai derajat sarjana S-1

Program Studi Teknik Mesin JurusanTeknikMesin

Diajukan oleh :

DIONISIUS SRI MARYANTO NIM : 085214015

FAKULTAS SAINS DAN TEKNOLOGI UNVERSITAS SANATA DHARMA

STRAW’S

HYDRAULIC PRESS

FINAL PROJECT

As partial fulfillment of the requirement to obtain the SarjanaTeknik degree

Mechanical Engineering Study Program Mechanical Engineering Department

by

DIONISIUS SRI MARYANTO Student Number:085214015

SCIENCE AND TECHNOLOGY FACULTY SANATA DHARMA UNIVERSITY

ii

INTISARI

Ternak pemamah biak yang meliputi sapi, kerbau, kambing dan domba secara

alami membutuhkan hijauan berupa rumput dan daun-daunan. Masalah bagi para

peternak pada saat musim kering adalah kurangnya hijauan pakan ternak baik

jumlah maupun mutu. Jerami sebagai limbah pertanian berpotensi sebagai pakan

ternak sehingga dapat dijadikan pakan pada musim kering. Oleh karena itu perlu

dibuat sebuah mesin untuk membantu peternak dalam pengepakan pakan ternak.

Salah satu mesin yang perlu dibuat adalah mesin pres hidrolik. Oleh karena itu

penelitian ini ditujukan untuk membuat mesin pres hidrolik sederhana untuk

pemampatan jerami dan mengetahui hubungan tekanan pengepresan dan kerapatan

hasil pengepresan jerami.

Mesin yang dibuat adalah mesin pres hidrolik. Penelitian dilakukan dengan

cara mengepres jerami menggunakan mesin pres dengan tujuh variasi tekanan,

yakni 30 kg/cm2 sampai 90 kg/cm2 dengan interval kenaikan tekanan 10 kg/cm2.

Data yang diambil dalam penelitian ini adalah tekanan terukur, tinggi jerami pada

saat dipres dan ditahan selama 2 menit serta tinggi jerami setelah dilepas dari

penepresan.

Hasil penelitian menunjukan bahwa pengepresan jerami dengan berat 2 kg

yaitu tekanan yang diterima bahan sebesar 14 kg/cm2, volume bahan mula-mula

sebelum dipres 24 dm3 menghasilkan volume bahan setelah dipres 10 dm3, dan

kerapatan sebesar 200 kg/m3. Dari grafik hubungan tekanan pengeprean dan

kerapatan jerami, menunjukan bahwa dalam rentang tekanan 30 kg/cm2 sampai 90

kg/cm2 kerapatan berbanding lurus dengan tekanan yang diberikan

iii

KATA PENGANTAR

Puji dan syukur senantiasa kepada Tuhan Yang Maha Esa karena rahmat yang

diberikan dalam penyusunan Tugas Akhir ini sehingga penulis dapat menyelesaikan

tugas akhir ini dengan baik.

Tugas Akhir ini merupakan sebagai salah satu syarat yang wajib untuk setiap

mahasiswa Jurusan Teknik Mesin. Tugas Akhir ini dilaksanakan dalam rangka

memenuhi syarat untuk mendapatkan gelar sarjana S-1 pada Jurusan Teknik Mesin,

Fakultas Sains dan Teknologi, Universitas Sanata Dharma Yogyakarta.

Berkat bimbingan, dukungan dan nasihat dari berbagai pihak, akhirnya Tugas

Akhir ini dapat terselesaikan dengan baik. Pada kesempatan ini dengan segenap

kerendahan hati penulis menyampaikan rasa terimakasih yang sebesar-besarnya

kepada :

1. Bapak Ir. Petrus Kanisius Purwadi, M.T., selaku Ketua Program Studi Teknik

Mesin Universitas Sanata Dharma Yogyakarta.

2. Bapak Ir. Rines, M.T., sebagai Dosen Pembimbing Tugas Akhir.

3. Bapak Yosef Agung Cahyanta, S.T., M.T., dan Bapak Raden Benedictus Dwiseno

Wihadi, S.T., M.Si., selaku Dosen pembimbing akademik yang terdahulu dan

sekarang.

4. Bapak Heribertus Marsudi dan Ibu Marcela Sri Murniati selaku orang tua penulis,

karena kebaikan dan kerendahan hati memberikan semangat pada penulis.

Keluarga penulis yang tidak dapat disebutkan satu persatu yang telah mendukung

penulis dalam menyelesaikan Tugas Akhir.

5. Bapak Tono yang telah membantu dalam pembuatan mesin hidrolik ini.

6. Rekan sekelompok penulis, yaitu Gani Purwanto, Wasis Indra Wisesa, Dadang

Kurniawan dan Edward Yonathan yang telah membantu dalam pembuatan,

iv

7. Teman-teman Teknik Mesin Universitas Sanata Dharma dan teman-teman lainnya

yang tidak dapat disebutkan satu per satu, terima kasih atas segala bantuanya.

Penulis menyadari dalam penulisan Tugas Akhir ini masih jauh dari sempurna.

Segala kritik dan saran yang membangun akan sangat penulis harapkan demi

penyempurnaan dikemudian hari. Akhir kata seperti yang penulis harapkan semoga

tugas akhir ini dapat memberikan manfaat bagi kita semua.

Yogyakarta, 10 Agustus 2012

vii

4.2.8 Perhitungan Kerapatan Bahan...…...………. 41

4.3 Hasil Perhitungan ……...…...…...………. 41

4.4 Grafik Hasil Perhitungan ……...…...………. 43

4.4.1. Grafik untuk mengetahui selisih tinggi jerami ... 44

4.4.2. Grafik hubungan antara kerapatan dan tekanan pres ... 47

BAB V PENUTUP ..………...………... 50

5.1 Kesimpulan ……...………...………… 50

5.2 Saran ……...……...………...……… 51

DAFTAR PUSTAKA ……… 52

viii

DAFTAR ISTILAH

Simbol Keterangan

P Tekanan (kg/cm2)

F Gaya (kg)

A Luas penampang (cm2)

Q Laju aliran (liter/menit)

V Volume (liter)

t Waktu (menit)

v Kecepatan (cm/detik)

ρ Kerapatan (kg/cm3)

m massa (kg)

VD Volumetric Displacement (cm3)

ix

DAFTAR GAMBAR

Gambar 2.1 Dua Bejana Berhubungan Untuk Menjelaskan

Hukum Pascal ………... 8

x

Gambar 4.1 Grafik selisih jerami pada berat 2 kg ………...….. 44

Gambar 4.2 Grafik selisih jerami pada berat 3 kg ... 45

Gambar 4.3 Grafik selisih jerami pada berat 4 kg ...….. 46

Gambar 4.4 Grafik hubungan antara kerapatan dan tekanan pres

dengan berat jerami 2 kg...….. 47

Gambar 4.5 Grafik hubungan antara kerapatan dan tekanan pres

dengan berat jerami 3 kg ...….. 48

Gambar 4.6 Grafik hubungan antara kerapatan dan tekanan pres

xi

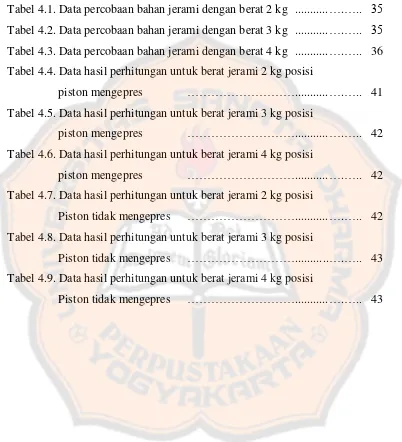

DAFTAR TABEL

Tabel 4.1. Data percobaan bahan jerami dengan berat 2 kg ...….….. 35

Tabel 4.2. Data percobaan bahan jerami dengan berat 3 kg ...….….. 35

Tabel 4.3. Data percobaan bahan jerami dengan berat 4 kg ...….….. 36

Tabel 4.4. Data hasil perhitungan untuk berat jerami 2 kg posisi

piston mengepres ………...….….. 41

Tabel 4.5. Data hasil perhitungan untuk berat jerami 3 kg posisi

piston mengepres ………...….….. 42

Tabel 4.6. Data hasil perhitungan untuk berat jerami 4 kg posisi

piston mengepres ………...….….. 42

Tabel 4.7. Data hasil perhitungan untuk berat jerami 2 kg posisi

Piston tidak mengepres ………...….….. 42

Tabel 4.8. Data hasil perhitungan untuk berat jerami 3 kg posisi

Piston tidak mengepres ………...….….. 43

Tabel 4.9. Data hasil perhitungan untuk berat jerami 4 kg posisi

1

BAB I

PENDAHULUAN

1.1 Latar Belakang

Ternak pemamah biak yang meliputi sapi, kerbau, kambing, dan domba secara

alami membutuhkan hijauan berupa rumput dan daun-daunan. Hijauan merupakan

bahan pakan yang penting bagi ternak. Hijauan ini dapat berasal dari hijauan liar

(yang tidak disengaja ditanam dan tumbuh dengan sendirinya) dan hijauan yang

dibudidayakan (sengaja ditanam dan dipupuk).

Kurangnya hijauan pakan ternak baik jumlah maupun mutu menjadi masalah

bagi para peternak. Salah satu kelemahan dalam penyediaan hijauan pakan ternak

adalah produksinya tidak kontinyu sepanjang tahun. Hal ini sangat terasa pada

musim penghujan hijauan melimpah sebaliknya pada musim kemarau sulit

didapatkan sehingga perlu dilakukan pengawetan atau penggunaan hijauan dan

limbah pertanian yang pada musim panen melimpah. Jerami (batang padi/ pohon

jagung/ kacang-kacangan) yang dihasilkan melimpah pada waktu musim panen

belum dimanfaatkan secara optimal (dibiarkan sampai membusuk atau dikeringkan

kemudian dibakar di sawah). Jerami sebagai limbah pertanian berpotensi sebagai

Ditinjau dari komposisi kimianya, jerami padi memang mempunyai nilai gizi

yang rendah, dengan kandungan protein hanya 3,4%, serat kasar 35% dan lignin

yang tinggi 7%. Jerami dapat diolah dengan cara fermentasi atau dikeringkan

sampai kadar air tertentu sebelum diberikan langsung ke ternak atau disimpan.

Fermentasi jerami mampu meningkatkan protein jerami dari 4% menjadi 9%

sedangkan kadar serat kasar menurun dari 35% menjadi 9,7% (Manurung dan

Zulbardi 1996).

Menurut Kling dan Wohlbier (1983) sekurang-kurangnya ada 5 sifat fisik

pakan yang penting yaitu berat jenis, kerapatan tumpukan, kerapatan pemadatan

tumpukan, sudut tumpukan, dan faktor higroskopis. Pakan sumber energi banyak

mengandung karbohidrat berupa pati dan biasanya diambil dari umbi atau bij

tanaman yang bertujuan untuk meningkatkan energi.

Mesin pengepres dapat membantu peternak dalam pengepakan pakan ternak.

Limbah pertanian (jerami dan pucuk tebu) dapat dimanfaatkan menjadi bahan pakan

yang dapat dipres guna penyediaan pakan ternak yang dapat disimpan dalam waktu

1.2 Rumusan Masalah

Masalah-masalah yang timbul adalah

a. Ternak ruminansia membutuhkan hijauan berupa rumput dan daun-daunan

setiap harinya.

b. Kurangnya hijauan pakan ternak baik jumlah maupun mutu pada musim

kering.

c. Jerami yang kurang dimanfaatkan sebagai pakan ternak.

d. Penyimpanan/ pengawetan jerami untuk pakan ternak.

e. Dibutuhkan mesin press hidrolik untuk mengepres jerami.

1.3 Tujuan

Tujuan yang ingin dicapai adalah

a. Membuat mesin pres hidrolik sederhana untuk jerami.

b. Mengetahui unjuk kerja mesin pres hidrolik yang dibuat.

c. Mengetahui hubungan tekanan pengepresan terhadap kerapatan hasil

1.4 Manfaat

Manfaat yang ingin dicapai adalah

a. Menghasilkan mesin dengan sistem pengepresan secara hidrolik untuk

jerami yang digunakan para peternak.

b. Menambah pengetahuan mengenai sistem hidrolik.

c. Menjadi sumber referensi bagi masyarakat untuk mengetahui tentang mesin

5

BAB II

DASAR TEORI

2.1 Definisi Hidrolik

Hidrolik adalah teknologi mengenai pembangkitan, pengendalian, dan

pentransmisian daya dengan menggunakan fluida bertekanan. Pada sistem hidrolik

berdaya fluida dirancang khusus untuk melakukan usaha yang dilakukan oleh fluida

bertekanan yang diberikan kedalam sebuah silinder atau motor fluida.

Dalam hal ini fluida digunakan sebagai sarana perpindahan energi. Minyak

mineral adalah cairan yang sering digunakan, tetapi dapat juga digunakan cairan

sintetis, seperti air atau emulsi minyak air.

Selain dengan sistem hidrolik, tentu ada cara lain untuk memindahkan energi

seperti:

1. Secara mekanik (roda gigi, poros, mekanisme engkol, dsb)

2. Elektronik (amplifier, elemen pengubah elektronik)

3. Pneumatik (sama dengan hidrolik, namun fluida yang digunakan untuk

memindahkan energi adalah udara)

Banyak alasan dapat dikemukakan mengapa orang memilih pengontrolan dan

1. Gaya yang tinggi (berupa momen putar), yaitu berupa kepadatan tenaga yang

tinngi.

2. Penyesuaian gaya otomatik.

3. Dapat bergerak dari keadaan diam meskipun pada beban penuh.

4. Pengubahan (control atau pengaturan) tanpa tingkatan dari kecepatan, momen

putar (torque), gaya langkah dan sebagainya yang dapat dilakukan dengan

mudah.

5. Perlindungan terhadap beban berlebih yang sederhana

6. Cocok untuk mengendalikan proses gerakan yang cepat dan untuk

mengendalikan proses gerakan yang cepat dan untuk gerakan sangat lambat

yang akurat.

7. Penumpukan energi yang relatif sederhana dengan menggunakan gas.

8. Dapat dikombinasikan dengan transformasi yang tidak terpusat dari hidrolik

kembali ke energi mekanik, dapat diperoleh sistem penggerak sentral yang

sederhana sehingga sangat ekonomis.

2.2 Massa, Tekanan, dan Gaya

Massa, diartikan sebagai ukuran kuantitatif inersia atau ketahanan untuk

mengubah gerakan dari suatu benda. Juga dapat dianggap sebagai ukuran banyak

zat yang dikandung suatu benda. Sehingga makin banyak zat yang dikandung

Tekanan, adalah salah satu pengukuran yang penting dalam hidrolik, yang

Karena satuan pascal dalam prakteknya mengalikan angka yang besar, maka

satuan bar lebih sering digunakan, dimana 1 bar = 100.000 Pa. Tekanan dapat juga

diberikan dalam psi dimana 1 bar = 14,7 psi. Sistem SI tidak mencakup satuan ini.

Dengan catatan ukuran tekanan dalam satuan bar menyatakan tekanan absolut.

Gaya, merupakan aksi dari suatu benda pada benda yang lain, sering

digunakan pada suatu kontak aktual atau pada jarak tertentu seperti pada gaya

grafitasi dan gaya maknetik. Gaya yang ditunjukan dengan vektor karena

mempunyai besaran dan arah tertentu.

2.3 Hukum Pascal

Sebuah gaya F bekerja pada fluida tertutup melalui suatu permukaan A, maka

akan terjadi tekanan pada fluida. Tekanan tergantung dari gaya yang bekerja tegak

lurus atas permukaan dan luas.

(2-1)

dengan : P = tekanan (kg/cm2)

F = Gaya (kg)

A = Luas permukaan (cm2)

Tekanan bekerja ke semua arah dan serentak, jadi tekanan disemua tempat

sama. Hukum ini berlaku selama gaya tarik bumi dapat diabaikan, yang semestinya

ditambahkan dalam perhitungan sesuai dengan tinggi zat cair.

Gambar 2.1. Dua bejana berhubungan untuk menjelaskan hukum Pascal

Bentuk tabung hidrolik bukan merupakan suatu faktor yang penting karena

tekanan dapat bekerja ke semua sisi dan besarnya sama. Jika menekan dengan gaya

F1 atas permukaan A1, maka dapat menghasilkan tekanan :

(2-2)

F1 F2

Tekanan P beraksi diseluruh tempat dari sistem tersebut, juga atas permukaan A2.

Gaya yang dicapai sama dengan beban yang diangkat.

(2-3)

sehingga (2-4)

Tekanan dalam sistem ini selalu tergantung dari besarnya beban dan

permukaan efektif. Artinya tekanan dalam sistem meningkat sampai dapat

mengalahkan hambatan yang gerakannya berlawanan dengan gerakan fluida.

Jika dengan gaya F1 dan permukaan A1 dapat menghasilkan tekanan yang

diperlukan untuk mengalahkan gaya F2 atas permukaan A2, maka beban F2 dapat

ditingkatkan (kehilangan akibat gesekan tidak perlu diperhatikan disini).

Dua buah piston dengan ukuran penampang yang berbeda A1 dan A2 yang

ditempatkan di dalam dua silinder yang saling berhubungan dan berisi zat cair. Jika

penampang A1 diberi tekanan P1, maka dapat dihasilkan gaya F1 pada piston yang

lebih kecil melalui batang piston. Gaya ini sekarang bekerja atas permukaan A2 dan

mengakibatkan tekanan P2.

(2-5)

Gaya ini diteruskan ke piston kecil sehingga akan menyebabkan tekanan pada

penampang piston kecil.

(2-7)

Berdasarkan hubungan-hubungan di atas, maka tekanan pada piston kecil dapat

dihubungkan dengan tekanan pada piston besar.

(2-8)

Perbandingan tekanan berbanding terbalik dengan perbandingan luas permukaan.

2.4 Persamaan Kontinuitas

Gambar 2.2. Aliran didalam pipa untuk menjelaskan persamaan kontinuitas

Jika fluida dalam pipa yang diameternya berubah, volume yang sama akan

mengalir dalam waktu yang sama maka laju aliran berubah :

Q1 Q2

V1

(2-9)

Volume (2-10)

digunakan dalam (2-11)

Kecepatan (2-12)

dengan (2-13)

dengan :

Q : volume aliran dalam liter/menit

V : volume dalam liter

t : waktu dalam menit

A : Luas penampang

s : jarak panjang

Dari beberapa persamaan diatas maka dapat dihasilkan persamaan kontinuitas :

2.5 Kerapatan

Kerapatan suatu benda ditunjukan oleh perbandingan antara massa suatu

benda dengan volume benda tersebut.

(2-15)

Dimana :

ρ : kerapatan ( kg/cm3 )

m : massa suatu benda ( kg )

V : volume suatu benda (cm3 )

2.6 Komponen-komponen dalam sistem hidrolik

Sebuah sistem hidrolik terdiri dari enam komponen-komponen pokok yang

diperlukan:

2.6.1 Tangki

Pada dasarnya tabung / tangki oli pada hidrolik mempunyai fungsi yang

bermacam-macam, antara lain :

1. Menyimpan persediaan oli

Tangki sedapat mungkin menampung semua oli pada sistem. Volume bandul

yang bergantung pada piston-piston dan siklus kerja harus diperhatikan.

Kebocoran- kebocoran akan diganti dari cadangan oli dalam tabung.

Setiap pengalihan energi timbul penyusutan-penyusutan yang dalam hidrolik

diberikan sebagai energi panas pada oli hidrolik. Gaya penyusutan ini

menentukan tingkat efisiensi.

3. Mengeluarkan udara

Oli mengandung udara yang larut. Gaya larut udara bergantung pada tekanan

dan suhu. Jadi dalam sistem bisa saja terbentuk udara berupa gelembung yang

harus dikeluarkan dari tabung. Oleh sebab itu disarankan dipakai permukaan

oli yang sebesar mungkin.

4. Mengendapkan semua yang mengotori

Oli yang dipakai dalam jangka waktu cukup lama mungkin mengandung

partikel-partikel kotoran seperti kotoran abrasi, endapan-endapan akibat

kelamaan. Kotoran ini harus bisa mengendap di dasar tabung. Karena itu perlu

diperhatikan bentuk dan penataan saluran penghisap dan saluran arus balik,

diujungnya harus dimiringkan dan diletakkan sedemikian rupa sehingga

keduanya tidak saling mempengaruhi.

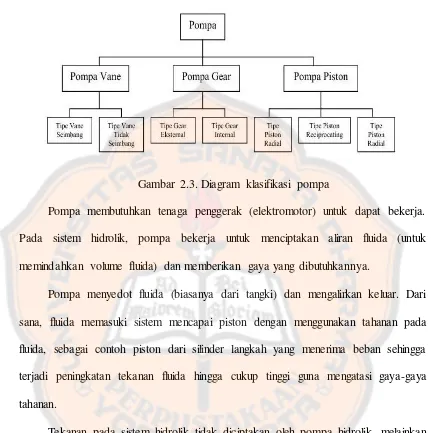

2.6.2 Pompa

Pompa memiliki fungsi untuk memaksakan cairan mengalir masuk kedalam

sistem. Pompa memiliki jenis yang bermacam-macam seperti yang ditunjukan pada

Gambar 2.3. Diagram klasifikasi pompa

Pompa membutuhkan tenaga penggerak (elektromotor) untuk dapat bekerja.

Pada sistem hidrolik, pompa bekerja untuk menciptakan aliran fluida (untuk

memindahkan volume fluida) dan memberikan gaya yang dibutuhkannya.

Pompa menyedot fluida (biasanya dari tangki) dan mengalirkan keluar. Dari

sana, fluida memasuki sistem mencapai piston dengan menggunakan tahanan pada

fluida, sebagai contoh piston dari silinder langkah yang menerima beban sehingga

terjadi peningkatan tekanan fluida hingga cukup tinggi guna mengatasi gaya-gaya

tahanan.

Tekanan pada sistem hidrolik tidak diciptakan oleh pompa hidrolik, melainkan

terjadi dengan sendirinya karena tahanan yang berlawanan dengan arah aliran.

Tinggi tekan fluida dilihat sebagai batang penghubung dimana pompa memberi

Pompa-pompa jenis positive displacement laju aliran (Q) berbanding lurus

dengan kecepatan putaran poros (n).

(2-16)

dimana Q : Laju aliran (cm3/s)

VD : Volumetric displacement (cm3)

n : Kecepatan putaran poros (rpm)

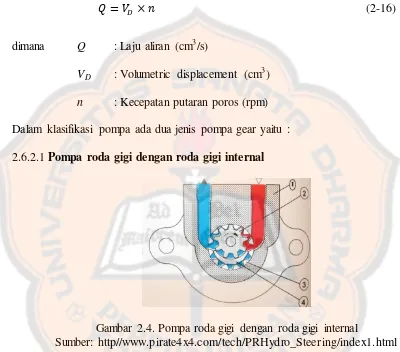

Dalam klasifikasi pompa ada dua jenis pompa gear yaitu :

2.6.2.1Pompa roda gigi dengan roda gigi internal

Gambar 2.4. Pompa roda gigi dengan roda gigi internal

Sumber: http//www.pirate4x4.com/tech/PRHydro_Steering/index1.html

Bagian utama bentuk pompa roda gigi yang umum digunakan Seperti yang

ditunjukan pada Gambar 2.4 adalah sebuah rumah (1), dimana terdapat sepasang

roda gigi yang bergerak (sedemikian rupa) dengan longgar dalam arah aksial dan

radial sehingga unit tersebut praktis terendam minyak. Bagian penghisap

Roda gigi internal (2), bergerak sesuai arah panah menggerakan roda gigi luar

(3) pada arah yang sama. Putaran ini menyebabkan roda gigi terpisah sehingga

rongga gigi menjadi bebas. Akibatnya terjadi tekanan negatif pada pompa

sedangkan fluida pada tangki mempunyai tekanan atmosfir, sehingga fluida

mengalir dari tangki ke pompa. Proses ini biasa disebut dengan hisapan pompa.

Fluida mengisi ruang roda gigi hingga membentuk ruang tertutup dengan

rumah dan elemen berbentuk sabit (4) selama gerakan selanjutnya didorong ke

bagian tekan. Roda gigi lalu sering rapat lagi dan mendorong fluida dari ruang roda

gigi. Kedua roda gigi yang saling bersentuhan mencegah berbaliknya aliran dari

ruang tekan ke ruang hisap.

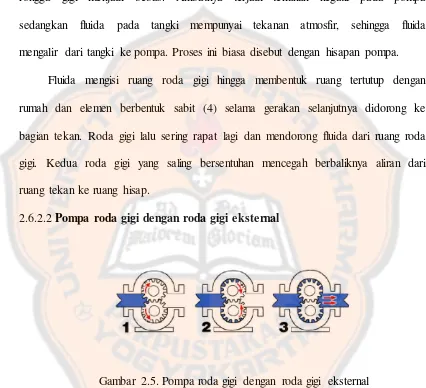

2.6.2.2Pompa roda gigi dengan roda gigi eksternal

Gambar 2.5. Pompa roda gigi dengan roda gigi eksternal Sumber: http://cast.csufresno.edu/agedweb/agmech/graphics/toc.html

Pada Gambar 2.5, dua roda gigi eksternal akan saling kontak. Roda gigi

digerakan sesuai panah yang menyebabkan roda gigi bergerak berlawanan. Proses

Fluida dalam ruang roda gigi didesak keluar dan keluar dari celah roda gigi

pada sisi tekan. Dari gambar potongan dengan mudah dapat dilihat roda gigi

menutup celah-celahnya sebelum bagian itu jadi kosong. Tanpa mengurangi beban

pada ruang yang tersisa, tekanan yang sangat tinggi dapat terjadi yang akan

menyebabkan getaran keras pada pompa.untuk itu dipasang lubang pengurang

beban pada tempat ini yang terletak disamping blok-blok bantalan.

2.6.3 Motor listrik

Motor listrik digunakan untuk menggerakan pompa. Pada prinsipnya untuk

mengetahui daya yang dibutuhkan motor agar dapat menggerakan pompa maka

dapat ditentukan dengan persamaan :

( ) (2-17)

dengan Q : Laju aliran fluida dalam pompa (gpm)

P : Tekanan (psi)

2.6.4 Valves

Pada sistem hidrolik valves berfungsi untuk mengendalikan arah, tekanan

dan laju aliran cairan. Terdapat empat jenis valves yang umumnya digunakan dalam

sistem hidrolik :

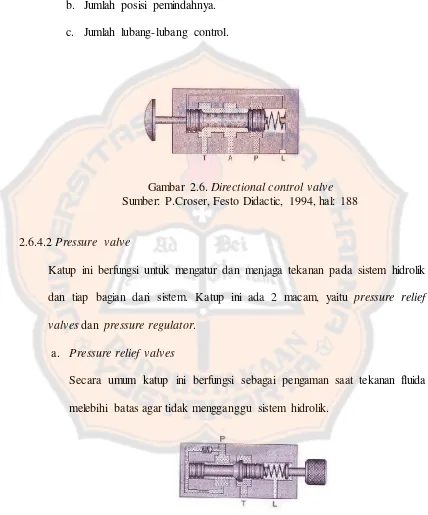

2.6.4.1Directional Control Valve (DCV)

DCV digunakan untuk menghidupkan, mematikan, mengontrol arah dan

memperlambat silinder dan motor hidrolik. DCV juga dikelompokan menurut

a. Metode penggerak katup, misalnya : manual, elektrik dan sebagainya.

b. Jumlah posisi pemindahnya.

c. Jumlah lubang- lubang control.

Gambar 2.6. Directional control valve

Sumber: P.Croser, Festo Didactic, 1994, hal: 188

2.6.4.2Pressure valve

Katup ini berfungsi untuk mengatur dan menjaga tekanan pada sistem hidrolik

dan tiap bagian dari sistem. Katup ini ada 2 macam, yaitu pressure relief

valves dan pressure regulator.

a. Pressure relief valves

Secara umum katup ini berfungsi sebagai pengaman saat tekanan fluida

melebihi batas agar tidak mengganggu sistem hidrolik.

Gambar 2.7. Pressure relief valve

b. Pressure regulators

Katup ini berfungsi untuk mengurangi tekanan yang masuk dari pompa

sampai menjadi tekanan yang diinginkan. Katup ini akan sangat

diperlukan penggunaanya pada suatu sistem hidrolik yang memerlukan

tekanan dengan spesifikasi tertentu.

Gambar 2.8. Pressure regulators

Sumber: P. Croser, Festo Didactic,1994, hal: 172

Pada posisi awal, tekanan (A) akan ditransmisikan ke permukaan celah piston

(1) dan mengalir melewati jalur (3). Jika tekanan yang masuk melebihi batas,

maka katup akan menutup dengan cara bergeser sehingga aliran fluida yang

masuk akan berkurang dan tekanan akan menurun. Jika tekanan (A)

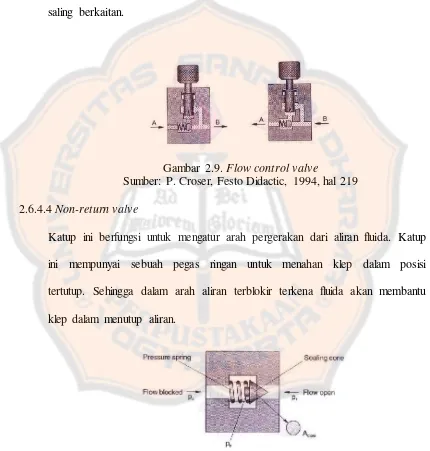

2.6.4.3Flow control valve

Katup ini saling berinteraksi dengan pressure relief valve, berfungsi untuk

mengontrol kecepatan silinder. Pressure relief valve dan flow control valve

saling berkaitan.

Gambar 2.9. Flow control valve

Sumber: P. Croser, Festo Didactic, 1994, hal 219

2.6.4.4Non-return valve

Katup ini berfungsi untuk mengatur arah pergerakan dari aliran fluida. Katup

ini mempunyai sebuah pegas ringan untuk menahan klep dalam posisi

tertutup. Sehingga dalam arah aliran terblokir terkena fluida akan membantu

klep dalam menutup aliran.

Gambar 2.10. Non-return valve

2.6.5 Silinder Hidrolik

Silinder berfungsi untuk mengkonversikan energi cairan kedalam gaya atau

torsi mekanis untuk melakukan suatu pekerjaan tertentu. Pada umumnya gerakan

silinder ini adalah linier. Ada dua macam tipe dasar silinder, yaitu :

1. Silinder kerja tunggal

Silinder kerja tunggal, fluida hanya masuk melalui salah satu piston. Oleh

karena itu, piston hanya bekerja satu arah saja. Prinsip kerjanya yaitu fluida

masuk area piston dan menghasilkan tekanan yang akan menyebabkan piston

bergerak maju. Kemudian agar piston dapat mundur digunakan pegas atau

piston yang diakibatkan oleh muatan beban pada saat katup tidak bekerja. Saat

piston bergerak mundur, fluida keluar dari piston melalui saluran masuk.

Simbol :

Gambar 2.11 Simbol silinder kerja tunggal dengan pegas pembalik

2. Silinder kerja ganda

Simbol :

Gambar 2.12 Simbol silinder kerja ganda

Untuk silinder kerja ganda, fluida dapat masuk melalui kedua sisi pada

piston. Oleh karena itu, piston dapat bergerak dua arah yaitu piston bergerak

maju dan piston bergerak mundur. Prinsip kerjanya yaitu fluida masuk ke area

piston melalui sisi (A) dan menimbulkan tekanan sehingga menyebabkan

piston maju, kemudian saat katup tidak bekerja akan ada aliran fluida yang

masuk melalui sisi (B) yang akan mendorong piston masuk.

2.6.6 Pipa-pipa

Distribusi saluran fluida bisa menggunakan pipa atau selang yang

menghubungkan berbagai komponen-komponen hidrolik. Penghantar tidak hanya

dapat menahan tekanan saja menurut perhitungan tetapi juga harus menahan

kejutan-kejutan dalam sistem. Pemilihan pipa dan sambungan tergantung pada

faktor-faktor berikut :

1. Tekanan yang diterima pipa

2. Debit fluida

3. Kesesuaian dengan fluida

4. Pemeliharaan

5. Kondisi lingkungan

6. Pemakaian

7. Harga

Pipa dalam sistem hidrolik harus mempunyai luas penampang yang memadai untuk

24

BAB III

METODE PENELITIAN

3.1Diagram Alir Penelitian

Langkah kerja yang dilakukan dalam penelitian ini disajikan dalam diagram

alir sebagai berikut :

Gambar 3.1 Diagram alir langkah-langkah penelitian Mulai

Merancang sistem mesin hidrolik

Membuat dan merakit komponen-komponen mesin hidrolik

Menjalankan mesin dan pengambilan data

Pengolahan data, dengan mengetahui kerapatan dari bahan

3.2Obyek Penelitian

Obyek dalam penelitian ini adalah pengepresan bahan jerami dengan berbagai

variasi berat bahan dan tekanan yang diatur. Dengan dimulai dari tekanan rendah ke

tekanan tinggi guna memperoleh kerapatan bahan jerami yang dipres.

3.3Waktu dan Tempat Penelitian

Proses pembuatan mesin hidrolik dimulai pada semester ganjil tahun ajaran

2010/2011 di bengkel las bubut Bumiayu- Jawa Tengah. Sedangkan pengambilan

data penelitian dilakukan di laboratorium Teknologi Mekanik Jurusan Teknik Mesin

Universitas Sanata Dharma Yogyakarta pada semester genap tahun ajaran

2011/2012.

3.4Alat dan Bahan

Model mesin pres hidrolik dapat dilihat pada gambar 3.2 dan diagram alirnya

dapat dilihat pada gambar 3.3.

Gambar 3.3 Diagram aliran

Keterangan diagram :

1. Tangki

2. Strainer

3. Motor listrik

4. Pompa

5. Pressure relief valve

6. Directional control valve

Dalam mesin pres hidrolik ini ada beberapa komponen yang digunakan

sebagai pengatur jalannya sistem, diantaranya :

1. Tangki

Tangki yang digunakan terbuat dari bahan plat baja dengan tebal 2 mm yang

berbentuk seperti kubus dengan ukuran 40 cm x 40 cm x 40 cm. Fungsi tangki

digunakan untuk menyimpan persediaan oli sekaligus untuk proses

pendinginan (pembiasan panas) oli. Untuk lebih jelasnya dapat dilihat pada

Gambar 3.4

Gambar 3.4 Tangki

2. Strainer

Strainer sangat penting penggunaannya untuk menyaring partikel-partikel

pengotor yang dapat masuk dan merusak sistem hidrolik. ini ditempatkan

3. Motor Listrik

Motor listrik dalam sistem bekerja sebagai penggerak pompa hidrolik. Motor

listrik yang digunakan seperti dilihat pada Gambar 3.5 berdaya 3 hp.

Gambar 3.5 Motor Listrik

4. Pompa

Pompa memiliki fungsi untuk menciptakan aliran fluida dan memberikan gaya

yang dibutuhkannya. Pompa menyedot fluida (biasanya dari tangki) dan

mengalirkan keluar. Fluida memasuki sistem mencapai piston dengan

menggunakan tahanan pada pompa. Tekanan pada sistem hidrolik tidak

diciptakan oleh pompa hidrolik, melainkan terjadi dengan sendirinya karena

tahanan yang berlawanan dengan arah aliran. Seperti yang diperlihatkan pada

Gambar 3.6 pompa yang digunakan adalah pompa roda gigi. Pemilihan roda

gigi dikarenakan memiliki sistem yang tidak rumit dan mudah didapatkan

Gambar 3.6 Pompa roda gigi

5. Pressure relief valve

Pressure relief valve berfungsi sebagai pengatur tekanan aliran minyak dalam

sistem. Guna mengatur tekanan dengan harga tertentu maka dapat dilakukan

penyetelan pada katup pengontrol tekanan serta hasilnya dapat dilihat pada

pressure gage, seperti yang ditunjukan pada Gambar 3.7.

6. Directional control valve

Simbol dari directional control valve:

Gambar 3.8 Simbol directional control valve

Directional control valve berfungsi sebagai pengatur arah aliran fluida menuju

ke sistem hidrolik. Seperti dilihat pada gambar 3.8 bahwa terdapat handel

untuk mengatur jalannya aliran. Piston akan turun bila handel ditekan ke

bawah lalu aliran fluida akan menuju bagian atas silinder hidrolik dan

mendorong piston keluar. Sedangkan piston akan naik bila handel ditarik ke

atas lalu aliran fluida menuju ke bagian bawah tabung dan mendorong piston

masuk.

7. Silinder hidrolik

Silinder berfungsi sebagai rumah piston. Pemilihan silinder yang tepat untuk

sistem hidrolik ini adalah menggunakan tipe double acting cylinder. Tipe ini

dipilih karena dalam silinder terjadi dua aliran fluida.

Gambar 3.10 Silinder hidrolik tipe double acting cylinder

8. Pipa

Pipa digunakan untuk mendistribusikan fluida dari satu lokasi ke lokasi

lainnya. Pipa umumnya terbuat dari pipa besi dan selang karet. Untuk

sekarang ini mayoritas penggunaan pipa dalam industri menggunakan selang

karet, karena lebih tahan lama dan tidak terjadi korosi. Tetapi dalam mesin ini

menggunakan pipa besi, dikarenakan untuk menghemat biaya pembuatan

Gambar 3.11 Pipa pada sistem hidrolik

9. Limit switch

Limit switch berfungsi untuk pembatas jarak dalam pengepresan. Posisi limit

switch berada pada jarak maksimal pada piston turun. Cara kerja limit switch

yaitu piston bergerak turun untuk mengepres sampai jarak aman yang

ditentukan, pada saat melewati jarak aman piston menyentuh limit switch

maka secara otomatis mesin akan mati.

3.5Variabel Penelitian

Variabel penelitian yang digunakan adalah :

1. Variasi beban bahan jerami yang dipres yaitu 2 kg, 3 kg, dan 4 kg.

2. Memvariasikan tekanan pres yang diberikan hingga 7 variasi.

Variabel yang diambil adalah :

1. Tekanan terbaca di pressure gage, (kg/cm2)

2. Tinggi jerami pada saat dipres dan ditahan selama 2 menit (cm)

3. Tinggi jerami setelah tidak mengepres (cm)

3.6Langkah Percobaan

Pengambilan data ketinggian jerami setelah di pres dilakukan secara

bertahap-tahap. Hal pertama yang dilakukan adalah mempersiapkan bahan yang akan di pres.

Selanjutnya untuk pengambilan data memerlukan proses sebagai berikut :

1. Menimbang bahan yang akan di pres

2. Setelah bahan siap mesin mulai dihidupkan.

3. Mengatur tekanan dilakukan dengan cara mengatur pressure relief valve

sampai mendapatkan tekanan yang ditentukan.

4. Masukan bahan yang telah ditimbang ke dalam kotak cetakan

5. Setelah semua siap mulailah mengepres dengan menurunkan handel

6. Pengepresan dilakukan selama 2 menit.

7. Setelah 2 menit buka cetakan lalu catat ketinggiannya.

8. Lalu naikan handel untuk menaikan piston.

9. Catat ketinggian bahan yang telah di pres.

10.Ulangi langkah 3 sampai 9 sampai variasi tekanan ke tujuh.

11.Setelah seluruh langkah dilakukan, matikan mesin dengan posisi piston

Tabel 4.3 Bahan jerami dengan beban 4 kg

tekanan. Dalam setiap beban, percobaan dilakukan sebanyak tujuh kali variasi

tekanan.

4.2 Perhitungan Karakteristik Mesin Dan Pengolahan Data

Perhitungan karakteristik mesin bertujuan untuk mengetahui karakter mesin

yang ditinjau secara teoritis. Contoh perhitungan untuk bahan jerami dengan beban

2 kg pada Tabel 4.1 pada kondisi jerami di pres lalu di tahan selama 2 menit dan

pada saat setelah piston di naikan. Perhitungan yang dilakukan untuk mengetahui

volume dan kerapatan jerami setelah di pres.

4.2.1 Luas penampang silinder dan rod mesin pres

Luas penampang yang tersedia pada silinder dan rod dengan diameter silinder

Luas penampang silinder mesin pres

( )

Luas penampang rod mesin pres

( )

4.2.2 Laju aliran pompa

Laju aliran pompa dengan kecepatan putaran poros 1450 rpm dan volume

minyak yang berada didalam pompa 10 cc, maka dapat dihitung menggunakan

persamaan (2-16) :

Q ( ) ( )

Q

Q

4.2.3 Kecepatan piston pada saat turun dan naik

Kecepatan piston dapat dihitung dengan laju aliran pompa (Q) dibagi dengan

luasan (A), sehingga didapatkan hasil dengan persamaan (2-13) :

Kecepatan piston pada saat turun

Kecepatan piston pada saat naik

( )

( )

4.2.4 Daya pemompa maksimal

Dengan mengetahui laju aliran pompa (Q) = 14,5 (liter/menit) dan Tekanan

maksimal (P) = 90 (kg/cm2), maka daya pemompa maksimal dapat ditentukan

dengan persamaan (2-17) :

Q = debit minyak, gpm

4.2.5 Gaya yang diterima piston

4.2.6 Tekanan yang diterima bahan

Tekanan yang diterima bahan dapat dihitung menggunakan persamaan (2-1)

dengan mengetahui gaya yang diterima piston = 2849,4 kg dan luas cetakan = 25 x

25 cm.

4.2.7 Perhitungan volume

Dengan mengetahui luasan cetakan = 25 x 25 cm dan tinggi jerami setelah di

pres = 9 cm, maka volume dapat dihitung :

4.2.8 Perhitungan kerapatan (ρ)

tekanan pada sistem hidrolik, maka data yang didapatkan adalah sebagai berikut :

tekanan pres (kg/cm2). Grafik yang disajikan untuk setiap percobaan dapat dilihat

pada grafik berikut ini :

4.4.1 Grafik untuk mengetahui selisih tinggi jerami

1. Grafik selisih tinggi jerami dengan beban 2 kg

Berdasarkan hasil pengambilan data pada Tabel 4.1, maka dapat dibuat grafik

untuk mengetahui selisih tinggi jerami setelah dipres selama 2 menit dengan setelah

piston tidak mengepres yang disajikan pada Gambar 4.1.

Gambar 4.1 Grafik selisih jerami pada beban 2 kg

Dilihat dari Gambar 4.1 maka terjadi selisih antara tinggi jerami setelah 2

menit dengan posisi piston menekan dan tinggi jerami setelah piston tidak

mengepres. Selisih terjadi karena jerami mengembang sehingga pada saat piston

dinaikan jerami ikut naik. Tetapi semakin besar tekanan yang diberikan selisih yang

terjadi semakin kecil.

0

4,56 6,08 7,60 9,12 10,64 12,16 13,68

T

Tekanan diterima bahan (kg/cm2)

2. Grafik selisih tinggi jerami dengan beban 3 kg

Berdasarkan hasil pengambilan data pada Tabel 4.2, maka dapat dibuat grafik

untuk mengetahui selisih tinggi jerami setelah dipres selama 2 menit dengan setelah

piston tidak mengepres yang disajikan pada Gambar 4.2.

Gambar 4.2 Grafik selisih jerami pada beban 3 kg

Dilihat dari Gambar 4.2 maka terjadi selisih antara tinggi jerami setelah 2

menit dengan posisi piston menekan dan tinggi jerami setelah piston tidak

mengepres. Selisih terjadi karena jerami mengembang sehingga pada saat piston

dinaikan jerami ikut naik. Tetapi semakin besar tekanan yang diberikan selisih yang

terjadi semakin kecil.

0

4,56 6,08 7,60 9,12 10,64 12,16 13,68

3. Grafik selisih tinggi jerami dengan beban 4 kg

Berdasarkan hasil pengambilan data pada Tabel 4.3, maka dapat dibuat grafik

untuk mengetahui selisih tinggi jerami setelah dipres selama 2 menit dengan setelah

piston tidak mengepres yang disajikan pada Gambar 4.3.

Gambar 4.3 Grafik selisih jerami pada beban 4 kg

Dilihat dari Gambar 4.3 maka terjadi selisih antara tinggi jerami setelah 2

menit dengan posisi piston menekan dan tinggi jerami setelah piston tidak

mengepres. Selisih terjadi karena jerami mengembang sehingga pada saat piston

dinaikan jerami ikut naik. Tetapi semakin besar tekanan yang diberikan selisih yang

terjadi semakin kecil.

0

4,56 6,08 7,60 9,12 10,64 12,16 13,68

4.4.2 Grafik Hubungan Antara Kerapatan Dengan Tekanan Pres

1. Grafik hubungan antara kerapatan dengan tekanan pres saat jerami setelah di pres

Berdasarkan hasil perhitungan yang telah dilakukan pada Tabel 4.4 dan Tabel

4.7, maka dapat dibuat grafik hubungan antara kerapatan dan tekanan pres dengan

berat jerami 2 kg yang disajikan pada Gambar 4.4.

Gambar 4.4 Grafik hubungan antara kerapatan dan tekanan pres dengan berat

jerami 2 kg.

2. Grafik hubungan antara kerapatan dengan tekanan pres saat jerami setelah di pres

.

Gambar 4.5 Grafik hubungan antara kerapatan dan tekanan pres dengan berat

jerami 3 kg

3. Grafik hubungan antara kerapatan dengan tekanan pres saat jerami setelah di pres

Berdasarkan hasil perhitungan yang telah dilakukan pada Tabel 4.6 dan Tabel

4.9, maka dapat dibuat grafik hubungan antara kerapatan dan tekanan pres dengan

berat jerami 4 kg yang disajikan pada Gambar 4.6.

Gambar 4.6 Grafik hubungan antara kerapatan dan tekanan pres dengan berat

Seperti yang ditunjukan pada Gambar 4.4, Gambar 4.5 dan Gambar 4.6

hubungan antara kerapatan dengan tekanan yang diterima bahan adalah semakin

50

BAB V

PENUTUP

5.1Kesimpulan

Dari pengujian mesin pres hidrolik untuk jerami yang telah dilakukan., maka

dapat diambil beberapa kesimpulan sebagai berikut :

1. Telah berhasil dibuat mesin pres hidrolik sederhana untuk jerami.

2. Unjuk kerja mesin pres hidrolik yang dibuat :

a. Laju aliran pompa (Q) : 240 cm3/detik

b. Kecepatan piston waktu turun (vturun) : 2,5 cm/detik

c. Kecepatan piston waktu naik (vnaik) : 3,6 cm/detik

d. Daya pemompaan maksimal : 2,8 hp

e. Gaya maksimal yang diberikan piston : 8,5 ton

f. Tekanan maksimum : 13,7 kg/cm2

3. Jerami dengan kerapatan awal 83 kg/m3 untuk berat bahan 2 kg dengan

tekanan maksimal sebesar 14 kg/cm2. Setelah dipres diperoleh kerapatan

5.2Saran

Agar penelitian dari mesin hidrolik lebih sempurna maka perlu dilakukan

hal-hal sebagai berikut :

1. Perlunya pengembangan penelitian, misalnya perancangan mesin hidrolik ini.

2. Penempatan pressure gage sebaiknya ditempatkan sebelum directional control

valve.

DAFTAR PUSTAKA

Antony Esposito, Fluida Power With Applications, Fourth edition, 1980. Prentice, Hall International, Inc.

Kling dan W. Wohlbier. 1983 : Handelsfuttrmittel, Band 2A. Verlag Eugen Ulmer, Stuttgart

Manurung T., dan M. Zulbardi. 1996 : Peningkatan Mutu Jerami Padi dengan Perlakuan Urea dan Tetes. Jurnal Ilmu Ternak dan Veteriner

P.Croser, 1994 : Festo didactic hydraulics. Indonesia: Festo

Prayoga, 2003 : Perancangan Mekanisme Mesin Pres Untuk Kertas Afalan; Tugas akhir , Universitas Kristen Petra

Ranald V. Giles, 1984, Mekanika Fluida dan Hidrolika. Jakarta : Penerbit Erlangga

Rines, 2011. Bahan Ajar Hidrolik dan Penumatik Bagian I. Yogyakarta

Rines. 2011. Bahan Ajar Hidrolik dan Penumatik Bagian II: Pompa dan Komponen-Komponen Kendali. Yogyakarta

http://cast.csufresno.edu/agedweb/agmech/graphics/toc.html. Diakses tanggal 13 April 2012

http//www.pirate4x4.com/tech/PRHydro_Steering/index1.html. Diakses tanggal 19

April 2012

http://www.np.edu.sg/ biochemical_enginering/lectures/bioreact 1. Diakses tanggal 22 April 2012

http://www.alicatscientific.com/Types_of_devices.php. Diakses tanggal 27 Mei 2012

LAMPIRAN

a. Gambar mesin pres pada saat tidak mengepres

c. Gambar jerami dengan berat 2 kg setelah dipres