MODEL PENJADWALAN PRODUKSI

DI PT.TRITEGUH MANUNGGAL SEJATI,

TANGERANG

Oleh :

DYNA PUSPITA SARI F 34104073

2009

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

MODEL PENJADWALAN PRODUKSI

DI PT. TRITEGUH MANUNGGAL SEJATI,

TANGERANG

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar SARJANA TEKNOLOGI PERTANIAN pada Departemen Teknologi Industri Pertanian

Fakultas Teknologi Pertanian Institut Pertanian Bogor

Oleh :

DYNA PUSPITA SARI F 34104073

2009

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

INSTITUT PERTANIAN BOGOR FAKULTAS TEKNOLOGI PERTANIAN

MODEL PENJADWALAN PRODUKSI DI PT. TRITEGUH MANUNGGAL SEJATI,

TANGERANG

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar SARJANA TEKNOLOGI PERTANIAN

pada Fakultas Teknologi Pertanian Institut Pertanian Bogor

Oleh

DYNA PUSPITA SARI F 34104073

Disetujui : Bogor, Mei 2009

SURAT PERNYATAAN

Saya yang bertanda tangan di bawah ini:

Nama : Dyna Puspita Sari NRP : F 34104073

menyatakan dengan sebenar-benarnya bahwa tugas akhir dengan judul:

“ Model Penjadwalan Produksi di PT. Triteguh Manunggal Sejati, Tangerang ”

adalah karya asli saya sendiri, dengan arahan dari dosen pembimbing akademik, kecuali yang ditunjukkan rujukannya dengan jelas.

Demikian pernyataan ini saya buat dengan sebenar-benarnya tanpa tekanan dari siapapun.

Bogor, Mei 2009

Yang membuat pernyataan,

Nama : Dyna Puspita Sari NRP : F 34104073

RIWAYAT HIDUP

Penulis dilahirkan di Jakarta pada tanggal 28 Januari 1986. Penulis adalah anak kedua dari pasangan Kamim Kamaludin dan Diani Wahyuti. Riwayat pendidikan penulis dimulai pada tahun 1991 - 1992 di Taman Kanak-Kanak Al-Munasyaroh. Pada tahun 1992-1998, penulis melanjutkan pendidikan di SDN Pondok Cabe Ilir I. Tahun 1998-2001, penulis melanjutkan pendidikan di SLTPN 1 Ciputat. Pada tahun 2001-2004, penulis melanjutkan pendidikan di SMUN 1 Ciputat. Pada tahun 2004, penulis lulus seleksi masuk IPB melalui jalur Undangan Seleksi Masuk IPB (USMI) dan diterima sebagai mahasiswa Departemen Teknologi Industri Pertanian, Fakultas Teknologi Pertanian.

Selama mengikuti perkuliahan di IPB, penulis berpartisipasi dalam organisasi dan kegiatan di dalam kampus IPB. Penulis menjadi pengurus Himalogin di departemen Profesi tahun 2005-2006 dan mengikuti beberapa kepanitiaan antara lain Agroindustry Day (Bendahara, 2005), Hagatri (Penanggung Jawab AK, 2006), Java-Bali Agroindustrial Trip. Pada tahun 2007, penulis melaksanakan Praktek Lapangan (PL) di PT. Triteguh Manunggal Sejati, Tanggerang selama 42 hari (2 Juli-16 Agustus). Dengan judul “Perencanaan dan Pengendalian Kemasan Produk SCO 10”. Pada tahun 2009 penulis menyelesaikan tugas akhir dengan judul “ Model Penjadwalan Produksi di PT. Triteguh Manunggal Sejati ”.

Dyna Puspita Sari. F34104073. Model Penjadwalan Produksi Di PT. Triteguh Manunggal Sejati, Tangerang. Di bawah Bimbingan Machfud. 2009.

RINGKASAN

PT. Triteguh Manunggal Sejati (TRMS) merupakan perusahaan agroindustri yang bergerak dibidang industri minuman yaitu industri minuman jelly. Salah satu masalah yang terjadi pada penjadwalan adalah banyaknya keragaman jenis produk yang akan diproduksi dengan menggunakan mesin yang sama. Untuk mengatasi hal tersebut maka perlu dikembangkan suatu model penjadwalan dengan menggunakan aturan prioritas dalam mengurutkan pengerjaan produk agar target produksi dapt tercapai.

Penelitian ini bertujuan untuk mengidentifikasi faktor-faktor yang terkait dengan penjadwalan perusahaan dan mendapatkan alternatif model penjadwalan produksi dengan nilai kinerja penjadwalan terbaik menggunakan aturan pengurutan. Aturan pengurutan yang digunakan pada penjadwalan adalah SPT (Shortest Processing Time), LPT (Longest Processing Time) serta CR (Critical Ratio). Penjadwalan produksi ini hanya dilakukan pada bagian lini drink. Model penjadwalan produksi, model persediaan produk jadi, model kebutuhan Material dan model Kebutuhan batch produksi ini dikembangkan dalam paket program komputer TRIMS PS 1.0.

Konfigurasi model paket program TRIMS PS 1.0 terdiri dari sistem manajemen basis model, sistem manajemen basis data dan sistem manajemen dialog. Sistem manajemen basis model ini dirancang dengan menggunakan bahasa pemrograman Borland Delphi 7.0. Sistem manajemen basis data dikembangkan dengan menggunakan Microsoft Access 2003 yang terdiri dari data jenis produk, jenis mesin, jenis teknik, produksi, persediaan produk, persediaan material, kebutuhan material, kebutuhan batch produksi, dan penjadwalan produksi. Sistem manajemen dialog dirancang menggunakan Adobe Photoshop. Sistem manajemen basis model terdiri dari 3 model utama yaitu model persediaan, model kebutuhan dan model penjadwalan produksi. Ketiga model tersebut saling mempengaruhi dalam proses penjadwalan.

Model penjadwalan produksi merupakan model yang bertujuan untuk mendapatkan urutan produksi. Penjadwalan ini membandingkan rata-rata waktu penyelesaian dan rata-rata keterlambatan menggunakan tiga aturan yang dipakai.

Hasil verifikasi menunjukkan ketiga aturan mempunyai nilai rata-rata penyelesaian yang minimum dibandingkan penjadwalan perusahaan. Setiap aturan memiliki tujuan untuk mendapatkan nilai alternatif kriteria penjadwalan yang terbaik.

Dyna Puspita Sari. F34104073. Production Scheduling Model at PT. Triteguh Manunggal Sejati, Tangerang. Supervised by Machfud. 2009.

SUMMARY

PT. Triteguh Manunggal Sejati (TRMS) is an agroindustry which is produced jelly drink product. One of the problem in production scheduling is amount of variant products in production line that used the same mechine. In order to solve the problem, needs to develop a scheduling model by using the priority rule in sequencing of product manufacturing to achieve production target.

The objective of this research is to identify related factor of scheduling in the company, and alternative scheduling model which giving the best result. Sequencing rule that used are SPT (Shortest Processing Time), LPT (Longest Processing Time) and CR (Critical Ratio). This production scheduling is only conducted at drink line. The scheduling system implemented into a package computer program named with TRIMS PS 1.0 (Triteguh Manunggal Sejati Production Schedule 1.0).

The system modeling of TRIMS PS 1.0 consisted of a model base management, a database management and a dialog management system. The model base management system was designed by using Borland Delphi 7.0. Database management system was developed by using Microsoft Access 2003

which consisted of product type, actual order, mechine type, technique type, production, inventory product, inventory material, material requirement, batch production requirement and schedule production table. Dialog management system was designed by using Adobe Photoshop. The model base management system consist of three main models, they are inventory model, requirement model, and production scheduling model. The three of models are influence each other in scheduling process.

Production scheduling model is designed to get production sequential when the product or order goes to production line. This scheduling compare flow time and mean tardiness from that three of rules. Based on verification result, the all of technique give minimum flow time and minimum tardiness than company scheduling. These rules has an objectives to get the best criteria for scheduling.

KATA PENGANTAR

Puji syukur penulis panjatkan ke hadirat Allah SWT yang telah memberikan nikmat dan karunia-Nya sehingga penulis dapat menyelesaikan skripsi dengan judul ”Model Penjadwalan Produksi di PT. Triteguh Manunggal Sejati”. Semua hal dalam skripsi ini tidak mungkin tercapai tanpa dukungan dan bantuan dari berbagai pihak. Oleh karena itu, pada kesempatan ini penulis ingin mengucapkan terima kasih kepada:

1. Kedua orang tua, Bapak Kamim Kamaludin dan Ibu Diani Wahyuti, kakakku Erlangga Septo Wiguna, adikku Hari Budianto beserta keluarga besar lainnya yang telah memberikan kasih sayang, semangat, dukungan baik perhatian dan material serta doa.

2. Dr. Ir. Machfud, MS, selaku dosen pembimbing akademik yang telah memberikan bimbingan dan pengarahan baik sebelum maupun sesudah dalam penyusunan skripsi.

3. Dr. Ir. Taufik Djatna, Msi dan Ir. Muslich, Msi sebagai dosen penguji yang telah memberikan masukan untuk penyempurnaan skripsi ini.

4. Pimpinan PT. Triteguh Manunggal Sejati, Bapak Budi Widyatmoko (Plant Manager), Bapak Cyril Patrick (Manajer PPIC), Bapak Agus Setiawan (Supervisor PPIC), Bapak Bowo (Staff PPIC), Neng Opih (staf PPIC), Mba Yanti (Staf PPIC), Bapak RM. Mulyadi (Supervisor GFG), Bapak Bustomi (Manager Produksi), bapak Eddy Yudono (Supervisor Produksi) serta pihak-pihak yang telah membantu dalam pengumpulan data dan informasi. Mba Wita, Mba Yeni, Mba Yuni atas kekeluargaan selama di Pondok Makmur. 5. Ahmad Sultoni yang selalu memberikan motivasi, semangat, perhatian serta

tempat untuk berbagi cerita dalam suka dan duka.

6. Sahabat–sahabatku yaitu Thousand Islands (Mildaa, Nini, Anes, Ami, Ayu, Fenny, Niken, Neisya, dan Dila) atas bantuan, persahabatan dan kebersamaan selama ini.

7. Nova, Hanik, Mb Ifan, Rita, Ina, teman-teman pondok ami serta teman–teman TIN 41 atas bantuan, doa, semangat dan kebersamaan.

8. Mas Bastian, Irawan, Danar yang telah membatu penulis dalam menyelesaikan program skripsi.

9. Teman satu bimbingan Nanang, Agung , ka Puji yang telah berjuang bersama dalam suka maupun duka dan membantu dalam menyelesaikan skripsi ini. 10. Keluarga Besar Posko yang selalu memberikan semangat, motivasi serta

kekeluargaan yang telah diberikan kepada penulis selama ini. 11. Semua pihak yang telah membantu dalam penyusunan skripsi.

Bogor, Mei 2009

DAFTAR ISI

Halaman

KATA PENGANTAR... i

DAFTAR ISI... iii

DAFTAR GAMBAR... v

DAFTAR TABEL... vii

DAFTAR LAMPIRAN... x

I. PENDAHULUAN... 1

A. LATAR BELAKANG ... 1

B. TUJUAN ... 2

C. RUANG LINGKUP ... 2

D. MANFAAT DAN KELUARAN ... 3

II. TINJAUAN PUSTAKA. ... 4

A. PENJADWALAN PRODUKSI... 4

B. TEKNIK PENJADWALAN... 6

C. MODEL ... 9

III.METODOLOGI PENELITIAN... 10

A. KERANGKA PEMIKIRAN... 10

B. PENDEKATAN PENELITIAN ... 10

C. TATA LAKSANA ... 12

IV.PEMODELAN SISTEM... 15

A. ASUMSI PERHITUNGAN MODEL ... 15

B. KONFIGURASI MODEL ... 15

C. RANCANGAN MODEL ... 16

a. Kerangka Model ... 17

b. Struktur Basis Data... 26

Halaman

V. HASIL DAN PEMBAHASAN... 31

A. KONDISI PERUSAHAAN ... 31

B. PERENCANAAN PENJADWALAN PRODUKSI ... 35

C. KONFIGURASI MODEL ... 36

D. ALIRAN PENJADWALAN TRIMS PS 1.0 ... 56

E. VERIFIKASI PENJADWALAN PRODUKSI... 57

VI. KESIMPULAN DAN SARAN ... 79

A. KESIMPULAN ... 79

B. SARAN ... 80

DAFTAR PUSTAKA ... 81

DAFTAR GAMBAR

Halaman

Gambar 1. Penjadwalan produksi dengan m mesin/pekerjaan ... 8

Gambar 2. Tahapan pendekatan berencana ... 11

Gambar 3. Diagram alir kerangka pemikiran ... 13

Gambar 4. Diagram alir tahapan penelitian ... 14

Gambar 5. Diagram alir deskriptif model persediaan produk padi ... 18

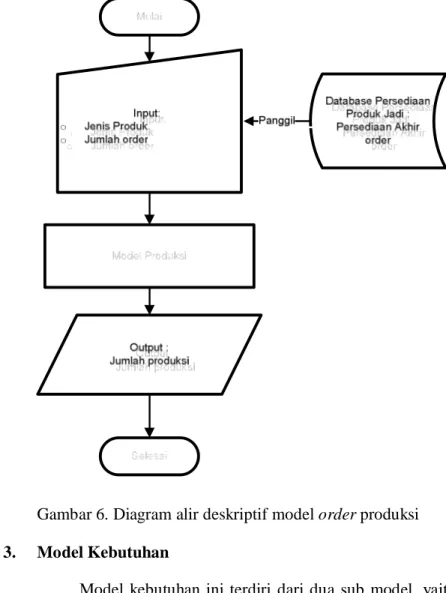

Gambar 6. Diagram alir deskriptif model produksi... 19

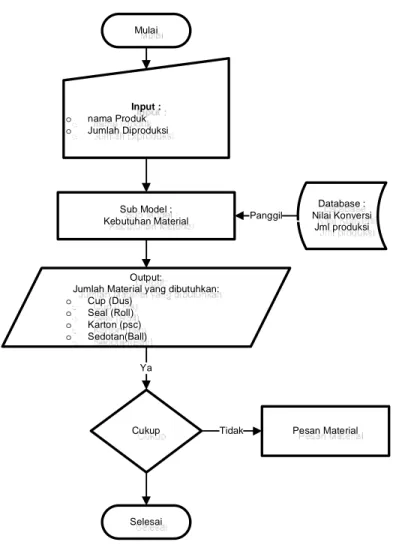

Gambar 7. Diagram alir deskriptif sub model kebutuhan material ... 21

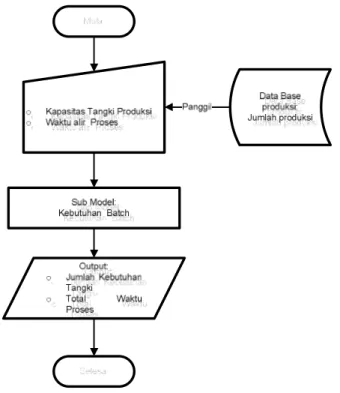

Gambar 8. Diagram alir deskriptif model kebutuhan batch ... 22

Gambar 9. Penjadwalan produksi dengan n produk dan m mesin... 23

Gambar 10. Diagram alir deskriptif model penjadwalan produksi... 25

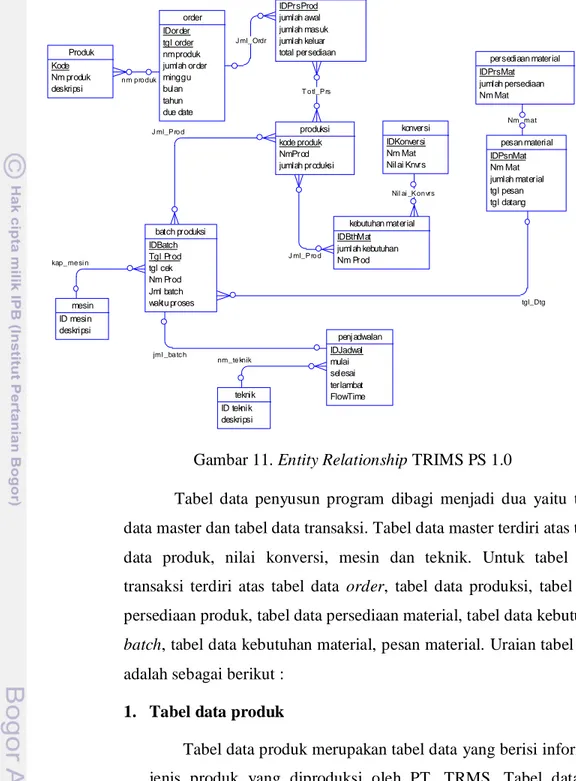

Gambar 11. Entity Relationship TRIMS PS 1.0... 27

Gambar 12. Proses produksi jumbo drink... 32

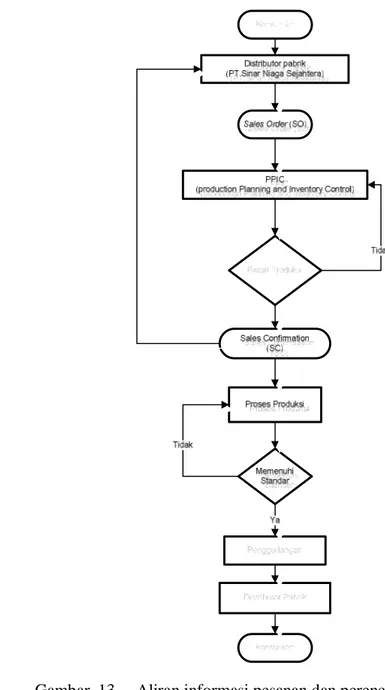

Gambar 13. Aliran informasi pesanan dan perencanaan produksi PT. TRMS ... 34

Gambar 14. Tampilan splash screen... 38

Gambar 15. Tampilan menu login... 38

Gambar 16 . Tampilan menu halaman utama ... 39

Gambar 17. Menu persediaan produk jadi ... 40

Gambar 18. Menu order produksi... 41

Gambar 19. Tampilan nilai konversi ... 42

Gambar 20. Menu persediaan material ... 43

Gambar 21. Tampilan menupengecekan material ... 44

Gambar 22. Tampilan rencana kedatangan ... 45

Gambar 23. Tampilan menu kebutuhan batch... 47

Gambar 24. Tampilan pejadwalan produksi ... 48

Gambar 25. Tampilan teknik penjadwalan pada mesin JB 3 dan JB 4... 49

Gambar 26. Tampilan input penjadwalan sebelum penambahan pesanan... 50

Gambar 27. Tampilan penjadwalan sebelum penambahan pesanan pada teknik SPT mesin JB 3 ... 50

Halaman

Gambar 28. Tampilan penjadwalan sebelum penambahan pesanan pada

teknik SPT mesin JB 4 ... 51

Gambar 29. Tampilan input penjadwalan setelah penambahan pesanan.. 51

Gambar 30. Tampilan hasil penjadwalan setelah penambahan pada mesin JB 3 ... 52

Gambar 31. Tampilan hasil penjadwalan setelah penambahan pada mesin JB 4... 52

Gambar 32. Tampilan laporan penjadwalan produksi ... 53

Gambar 33. Tampilan laporan mean flow time dan rata-rata terlambat... 54

Gambar 34. Tentang pembuat program ... 54

Gambar 35. Tentang program ... 55

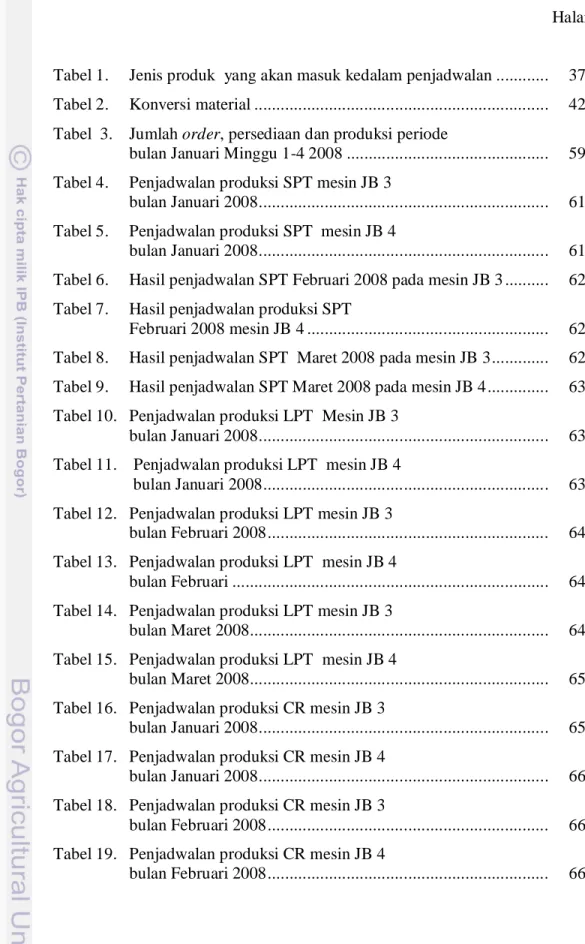

DAFTAR TABEL

Halaman

Tabel 1. Jenis produk yang akan masuk kedalam penjadwalan ... 37 Tabel 2. Konversi material ... 42 Tabel 3. Jumlah order, persediaan dan produksi periode

bulan Januari Minggu 1-4 2008 ... 59 Tabel 4. Penjadwalan produksi SPT mesin JB 3

bulan Januari 2008... 61 Tabel 5. Penjadwalan produksi SPT mesin JB 4

bulan Januari 2008... 61 Tabel 6. Hasil penjadwalan SPT Februari 2008 pada mesin JB 3 ... 62 Tabel 7. Hasil penjadwalan produksi SPT

Februari 2008 mesin JB 4 ... 62 Tabel 8. Hasil penjadwalan SPT Maret 2008 pada mesin JB 3... 62 Tabel 9. Hasil penjadwalan SPT Maret 2008 pada mesin JB 4... 63 Tabel 10. Penjadwalan produksi LPT Mesin JB 3

bulan Januari 2008... 63 Tabel 11. Penjadwalan produksi LPT mesin JB 4

bulan Januari 2008... 63 Tabel 12. Penjadwalan produksi LPT mesin JB 3

bulan Februari 2008... 64 Tabel 13. Penjadwalan produksi LPT mesin JB 4

bulan Februari ... 64 Tabel 14. Penjadwalan produksi LPT mesin JB 3

bulan Maret 2008... 64 Tabel 15. Penjadwalan produksi LPT mesin JB 4

bulan Maret 2008... 65 Tabel 16. Penjadwalan produksi CR mesin JB 3

bulan Januari 2008... 65 Tabel 17. Penjadwalan produksi CR mesin JB 4

bulan Januari 2008... 66 Tabel 18. Penjadwalan produksi CR mesin JB 3

bulan Februari 2008... 66 Tabel 19. Penjadwalan produksi CR mesin JB 4

bulan Februari 2008... 66

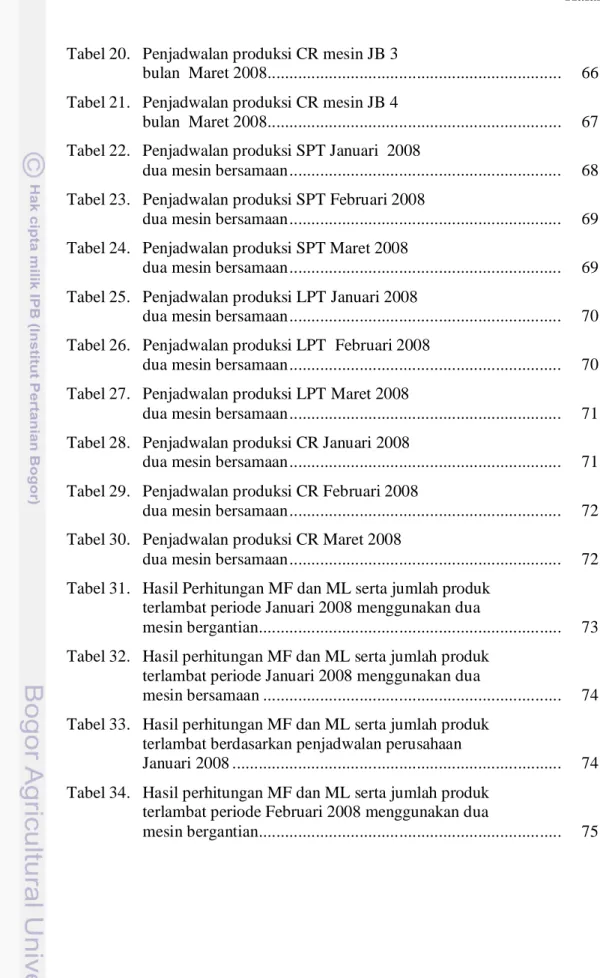

Halaman

Tabel 20. Penjadwalan produksi CR mesin JB 3

bulan Maret 2008... 66 Tabel 21. Penjadwalan produksi CR mesin JB 4

bulan Maret 2008... 67 Tabel 22. Penjadwalan produksi SPT Januari 2008

dua mesin bersamaan... 68 Tabel 23. Penjadwalan produksi SPT Februari 2008

dua mesin bersamaan... 69 Tabel 24. Penjadwalan produksi SPT Maret 2008

dua mesin bersamaan... 69 Tabel 25. Penjadwalan produksi LPT Januari 2008

dua mesin bersamaan... 70 Tabel 26. Penjadwalan produksi LPT Februari 2008

dua mesin bersamaan... 70 Tabel 27. Penjadwalan produksi LPT Maret 2008

dua mesin bersamaan... 71 Tabel 28. Penjadwalan produksi CR Januari 2008

dua mesin bersamaan... 71 Tabel 29. Penjadwalan produksi CR Februari 2008

dua mesin bersamaan... 72 Tabel 30. Penjadwalan produksi CR Maret 2008

dua mesin bersamaan... 72 Tabel 31. Hasil Perhitungan MF dan ML serta jumlah produk

terlambat periode Januari 2008 menggunakan dua

mesin bergantian... 73 Tabel 32. Hasil perhitungan MF dan ML serta jumlah produk

terlambat periode Januari 2008 menggunakan dua

mesin bersamaan ... 74 Tabel 33. Hasil perhitungan MF dan ML serta jumlah produk

terlambat berdasarkan penjadwalan perusahaan

Januari 2008 ... 74 Tabel 34. Hasil perhitungan MF dan ML serta jumlah produk

terlambat periode Februari 2008 menggunakan dua

Halaman

Tabel 35. Hasil perhitungan MF dan ML serta jumlah produk

terlambat periode Februari 2008 menggunakan dua

mesin bersamaan ... 75

Tabel 36. Hasil perhitungan MF dan ML serta jumlah produk terlambat berdasarkan penjadwalan perusahaan

bulan Februari 2008... 76 Tabel 37. Hasil perhitungan MF dan ML serta jumlah produk

terlambat periode Maret 2008 menggunakan dua mesin

bergantian... 76 Tabel 38. Hasil perhitungan MF dan ML serta jumlah produk

terlambat periode Maret 2008 menggunakandua mesin

bersamaan ... 77 Tabel 39. Hasil perhitungan MF dan ML serta jumlah produk terlambat

DAFTAR LAMPIRAN

Halaman Lampiran 1. Basis data persediaan produk jadi ... 83 Lampiran 2. Basis data order produksi ... 85 Lampiran 3. Basis data kebutuhan batch... 87 Lampiran 4. Hasil penjadwalan produksi berdasarkan aturan urutan

perusahaan periode Januari Minggu 1- 4 ... 89 Lampiran 5. Hasil penjadwalan produksi berdasarkan aturan urutan

perusahaan periode Februari Minggu 1- 4 ... 90 Lampiran 6. Hasil penjadwalan produksi berdasarkan aturan urutan

perusahaan periode Maret Minggu 1- 4 ... 91 Lampiran 7. Petunjuk penggunaan program... 92

I.

PENDAHULUAN

A. LATAR BELAKANG

Perkembangan perindustrian di Indonesia semakin meningkat seiring dengan datangnya era globalisasi. Pada era tersebut persaingan antar perusahaan tidak lagi terbatas secara lokal tetapi mencakup kawasan regional dan global. Perusahaan dituntut mampu meningkatkan pelayanan terhadap konsumen agar dapat bersaing dengan perusahan sejenis dengan menonjolkan keunggulan bersaing. Oleh karena itu, setiap perusahaan berlomba-lomba memiliki keunggulan kompetitif agar tetap hidup dan berkembang. Tiga hal yang menjadi ajang persaingan adalah harga, mutu dan layanan. Daya saing diukur melalui kualitas, harga, inovasi dan pengiriman (segi jumlah maupun waktu) sehingga berapapun produk yang dibutuhkan konsumen perusahaan harus mampu memenuhi.

Peningkatkan terhadap pelayanan harus terus dilakukan perusahaan agar kepuasan pelanggan terpenuhi. Tingkat pelayanan dapat dicapai melalui pemenuhan target produksi, salah satu cara pencapaian target tersebut dengan melakukukan perencanaan produksi yang tepat. Perencanaan produksi harus dijabarkan lebih rinci sebelum masuk ke lantai produksi agar hasil produksi sesuai dengan yang direncanakan. Proses perencanaan diawali dengan melakukan penjadwalan produksi yang optimal, sehingga produk akhir yang dihasilkan bisa tepat jumlah maupun pengirimannya.

Pada dasarnya penyelesaian suatu pesanan atau order yang telah direncanakan sebelumnya dapat terlambat. Ketidaksesuaian tersebut disebabkan adanya hambatan-hambatan yang bersifat teknis dan nonteknis. Keterlambatan penyelesaianpesanan menyebabkan timbulnya biaya tambahan dan dapat mengurangi keuntungan perusahaan serta berdampak pada nama baik perusahaan, keterlambatan pesanan mengakibatkan keterlambatan pada pesanan yang lain. Untuk mengatasi permasalahan tersebut diperlukan suatu metode atau cara agar pesanan dapat selesai tepat waktu.

Metode yang digunakan dalam penelitian ini adalah metode pengurutan pekerjaan. Metode tersebut bertujuan meminimasi waktu penyelesaian order serta menentukan urutan prioritas produk yang dikerjakan oleh perusahaan. Penggunaan metode ini dapat menekan keterlambatan waktu penyelesaian pesanan khususnya pada saat pesanan ramai.

PT. Triteguh Manunggal Sejati (TRMS) merupakan perusahaan yang bergerak dalam bidang industri minuman yaitu industri pembuatan jeli. Keragaman jenis produk yang terdapat pada lantai produksi PT. TRMS menjadi salah satu masalah penjadwalan produksi. Hal ini disebabkan perusahaan memproduksi beberapa jenis produk menggunakan mesin yang sama. Persoalan yang terjadi adalah bagaimana melakukan penjadwalan produksi dengan menggunakan mesin tersebut agar target produksi dapat tercapai.

B. TUJUAN

Tujuan dari penelitian ini adalah sebagai berikut:

1. Mengindentifikasi faktor-faktor yang terkait dengan penjadwalan di perusahaan.

2. Mendapatkan alternatif model penjadwalan produksi produk jeli drink

dengan nilai kinerja penjadwalan terbaik.

C. RUANG LINGKUP

Ruang lingkup penelitian ini adalah sebagai berikut :

1. Merencanakan penjadwalan produksi dengan melihat aspek persediaan produk jadi, persediaan material, jumlah permintaan (sales order), batas waktu pengiriman (due date), lead time pemesanan bahan material kemasan.

2. Mengkaji penjadwalan produksi hanya pada lini produk drink.

3. Menerapkan model penjadwalan berdasarkan aturan prioritas, Short Processing Time (SPT), Long Processing Time (LPT) dan Critical Rasio (CR).

D. MANFAAT DAN KELUARAN

Manfaat yang diharapkan dari penelitian ini yaitu dapat memberikan masukkan bagi perusahaan mengenai perencanaan penjadwalan produksi secara kuantitatif. Penjadwalan tersebut menggunakan suatu aturan atau metode tertentu sehingga didapatkan hasil produksi sesuai dengan target yang direncanakan. Keluaran yang dihasilkan dari penelitian ini adalah alternatif model penjadwalan produksi yang lebih efektif yang mengutamakan prioritas terhadap produk.

II. TINJAUAN PUSTAKA

A. PENJADWALAN PRODUKSI

Menurut Sumayang (2003), penjadwalan adalah mengatur

pendayagunaan kapasitas dan sumber daya yang tersedia melalui aktivitas tugas. Perencanaan fasilitas dan perencanaan agregat akan diikuti oleh penjadwalan yang merupakan suatu keputusan dengan karakteristik sebagai berikut :

1. Penjadwalan atau scheduling dibuat untuk jangka waktu pendek, yaitu untuk beberapa jam, minggu atau bulan.

2. Penjadwalan atau scheduling mempunyai tujuan untuk mencapai beberapa hal seperti :

a. Efisiensi yang tinggi.

b. Persediaan atau inventori sedikit. c. Kepuasan pelanggan.

Penjadwalan bertujuan meminimalkan waktu proses, waktu tunggu langganan, tingkat persediaan, penggunaan yang efisien dari fasilitas, tenaga kerja dan peralatan. Penjadwalan disusun dengan mempertimbangkan berbagai keterbatasan yang ada. Penjadwalan yang baik akan memberikan dampak positif yaitu rendahnya biaya operasi dan waktu pengiriman, yang pada akhirnya dapat meningkatkan kepuasan pelanggan (Herjanto, 2006).

Penjadwalan operasi produksi merupakan penetapan waktu (timing)

serta penggunaan sumber daya dalam kegiatan produksi. Penetapan waktu berkenaan dengan masalah pengurutan atau sequencing dan penggunaan sumber daya untuk kegiatan operasi produksi berkenaan dengan masalah penugasan kerja (job assignment) atau pembebanan kerja pada fasilitas produksi (Machfud, 1999).

Menurut Russel dan Taylor (2006), penjadwalan merupakan tahapan terakhir dari perencanaan sebelum dilaksanakannya proses produksi. Selain itu penjadwalan merupakan penjabaran kegiatan-kegiatan yang direncanakan

yaitu berisikan kapan dimulainya kegiatan produksi sehingga perencanaan kebutuhan yang telah ditetapkan dapat dipenuhi tepat pada waktunya.

Penjadwalan mencakup penugasan batas waktu pada pekerjaan tertentu dimana terdapat banyak pekerjaan secara bersamaan bersaing untuk menggunakan sumber daya yang sama (Heizer dan Reinder, 2004). Teknik penjadwalan yang benar bergantung pada volume pesanan, sifat alami operasi, dan kompleksitas pekerjaan keseluruhan. Empat kriteria penjadwalan adalah sebagai berikut:

1. Minimasi waktu penyelesaian. Kriteria ini dievaluasi dengan menentukan waktu penyelesaian rata-rata untuk setiap pekerjaan.

2. Maksimasi utilitas. Kriteria ini dievaluasi dengan menghitung persentase waktu digunakannya fasilitas.

3. Minimasi persediaan barang setengah jadi (work-in-proses-WIP). Kriteria ini dievalusi dengan menentukan jumlah pekerjaan rata-rata dalam sistem tersebut. Hubungan antara banyaknya pekerjaan dalam sistem dan persediaan WIP akan tinggi. Oleh karena itu, lebih sedikit pekerjaan dalam sistem, maka persediaan yang ada akan rendah.

4. Minimisasi waktu tunggu pelanggan. Kriteria ini dievaluasi dengan menentukan jumlah keterlambatan rata-rata.

Tujuan penjadwalan adalah untuk mengoptimalkan penggunaaan sumber daya sedemikian rupa sehingga tujuan produksi dapat dicapai. Fasilitas yang terfokus pada proses (dikenal sebagai fasilitas job-shop atau

intermittent) merupakan fasilitas dengan variasi tinggi dan volume rendah, biasanya terdapat pada organisasi manufaktur atau jasa. Untuk menjalankan fasilitas ini secara efisien dan seimbang, manajer memerlukan sebuah sistem perencanaan dan pengendalian produksi (Davis dan Janelle 1991).

Sasaran yang dituju dalam penyusunan penjadwalan adalah mengurangi keterlambatan pekerjaan, mengurangi waktu proses dalam sistem, memaksimalkan kerja mesin dan tenaga kerj, mengurangi waktu tunda dan jumlah produk yang tertahan dalam pusat kerja (Russel dan Taylor, 2006). Persoalan dalam penjadwalan adalah menentukan urutan atau produk dalam

mesin yang akan memproses pekerjaan sehingga mengoptimalkan ukuran performa (Johnson dan Montgomery,1974).

B. TEKNIK PENJADWALAN

Penjadwalan memberikan dasar untuk menugaskan pekerjaan pada pusat kerja. Pengurutan (sequencing) menentukan urutan pekerjaan yang harus dilakukan pada setiap pusat kerja (Render dan Heizer, 2005). Menurut Render dan Heizer (2005), aturan prioritas terbagi menjadi empat macam, yaitu :

1. FCFS (First Come, First Served) pertama datang, pertama dilayani, yaitu pekerjaan yang dahulu ke pusat kerja akan diproses terlebih dahulu. 2. SPT (Short Processing Time) waktu pemrosesan terpendek, yaitu

pekerjaan yang memiliki waktu proses tercepat diselesaikan terlebih dahulu.

3. EDD (Earliest Due Date) batas waktu yang paling awal, yaitu pekerjaan dengan batas waktu paling awal akan dikerjakan terlebih dahulu.

4. LPT (Longest Processing Time) waktu pemrosesan terpanjang, yaitu pekerjaan dengan waktu proses yang panjang akan diutamakan dan didahulukan.

Penjadwalan atau schedule sangat sulit dipertahankan karena hal-hal sebagai berikut :

1. Kerusakan peralatan

2. Pekerjaan mangkir atau terlambat datang 3. Material tidak tersedia

Critical Ratio (CR) merupakan waktu sampai batas waktu pekerjaan selesai dimana waktu sekarang dibagi dengan waktu proses sampai menyelesaikan suatu pekerjaan tersebut. Pada critical ratio, urutan pekerjaan yang akan diproduksi berdasaran nilai CR terkecil sampai nilai CR tertinggi (Hanna dan Newman, 2001).

Shortest processing Time (SPT) memprioritaskan pekerjaan berdasarkan waktu proses yang paling pendek. Aturan ini secara umum meningkatkan efisiensi dan mempunyai dampak pada aliran kas perusahaan. Secara matematis dapat dibuktikan bahwa SPT dapat meminimasi rata-rata waktu penyelesaian pekerjaan (flow time), atau rata-rata waktu yang dihabiskan oleh pekerjaan pada stasiun kerja, termasuk waktu menunggu dan waktu pemrosesan. Waktu penyelesaian (flow time) sangat erat kaitannya dengan tingkat persediaan. Meminimasi flow time mempunyai dampak yang positif terhadap pencapaian batas waktu pekerjaan selesai (Hanna dan Newman, 2001).

Longest Processing Time (LPT) merupakan lawan dari SPT dimana teknik ini tidak direkomendasikan baik untuk pencapaian yang efisien dan terhadap batas waktu penyerahan. Penggunaan LPT tidak disarankan pada awal penjadwalan, karena stasiun kerja menjadi menganggur.

Waktu proses yaitu perkiraan berapa lama suatu produk akan selesai dikerjakan. Perkiraan ini termasuk waktu set up yang mungkin dibutuhkan (Bedworth, David et.all, 1982). Due date (batas waktu penyerahan) sama dengan deadline untuk sebuah tugas yang mempertimbangkan batas waktu penyerahan. Penalti akan terjadi apabila keterlambatan terjadi Bedworth, David et all, 1982).

Flow time adalah waktu proses ditambah waktu menunggu sebelum proses berjalan. Tardiness yaitu suatu ukuran dari waktu keterlambatan yang positif, jika pekerjaan selesai lebih awal maka tardiness bernilai 0.

Tardiness merupakan keterlambatan penyelesaian suatu pekerjaan hingga

due date (Bedworth, David et all, 1982). Permasalahan produk, mesin/pekerja dikelompokkan menjadi dua yaitu m mesin yang paralel dan mesin yang serial.

1. Mesin/Pekerja paralel

Bentuk permasalahan mesin/pekerja secara paralel dapat dilihat pada Gambar 1. Dimana ke-m mesin bersifat identik, artinya waktu proses dan sebagainya sama.

Gambar 1. Penjadwalan produksi dengan m mesin/pekerjaan paralel

Kriteria yang umum digunakan dalam mengevalusi efektifitas penjadwalan. Aturan penjadwalan adalah rata-rata waktu penyelesaian (mean flow time). Waktu penyelesaian sejumlah produk (flow time) adalah jumlah waktu yang dihabiskan oleh pekerjaan dari awal masuk produksi sampai waktu pekerjaan selesai diproses. Rata-rata waktu penyelesaian pekerjaan merupakan jumlah rata-rata waktu penyelesaian dari semua pekerjaan yang ada. SPT merupakan teknik yang baik untuk mendapatkan nilai rata-rata penyelesaian produk yang minimum (Nahmias, 2005).

Menurut Nainggolan (2005), ukuran keberhasilan dari suatu pelaksanaan aktivitas penjadwalan adalah meminimasi kriteria – kriteria sebagai berikut :

1. Rata-rata waktu alir.

2. Total waktu proses yang dibutuhkan untuk menyelesaikan suatu kumpulan job.

3. Rata-rata keterlambatan. 4. Jumlah job yang terlambat. 5. Jumlah mesin yang menganggur. 6. Jumlah persediaan.

C. MODEL

Dari terminologi penelitian operasional, secara umum model didefinisikan sebagai suatu perwakilan atau abstraksi dari sebuah objek atau situasi aktual. Model memperlihatkan hubungan-hubungan langsung maupun tidak langsung serta kaitan timbal balik dalam istilah sebab akibat (Eriyatno, 2003). Model merupakan suatu representasi dari suatu sistem yang sedang dipelajari (bisa berupa objek, kejadian, proses atau suatu sistem) dan dipergunakan sebagai alat untuk meramalkan dan mengontrol. Fungsi utama dari suatu model ialah kemampuannya untuk menjelaskan (explanatory) (Supranto, 1988).

III. METODOLOGI PENELITIAN

A. KERANGKA PEMIKIRAN

Persaingan antar perusahaan pada era sekarang tidak lagi terbatas secara lokal tetapi mencakup kawasan regional dan global. Oleh karena itu, setiap perusahaan berlomba untuk terus-menerus mencari usaha dan cara untuk mampu bersaing dan memiliki keunggulan kompetitif agar tetap hidup dan berkembang. Tiga hal yang menjadi ajang persaingan yaitu harga, mutu dan layanan. Daya saing diukur dengan kualitas, harga, inovasi, delivery (segi jumlah maupun waktu) sehingga berapapun produk yang diinginkan konsumen harus dipenuhi. Perusahaan harus meningkatkan pelayanan agar mampu memenuhi kepuasan pelanggan. Untuk mencapai kepuasan tersebut diawali dengan melakukan penjadwalan produksi yang optimal sehingga produk akhir yang dihasilkan bisa tepat baik dalam jumlah maupun pengiriman.

Pada penelitian ini akan dilakukan perencanaan penjadwalan produksi pada lini produksi drink (jeli drink). Pada lantai produksi produk yang beragam menggunakan sumber daya mesin yang sama. Metode yang akan digunakan yaitu metode sequencing antara lain Short Processing Time (SPT), Long Processing Ttime (LPT) dan Critical Ratio (CR). Penentuan urutan pembuatan produk sangat penting mengingat dalam pembuatan produk menggunakan fasilitas yang sama.

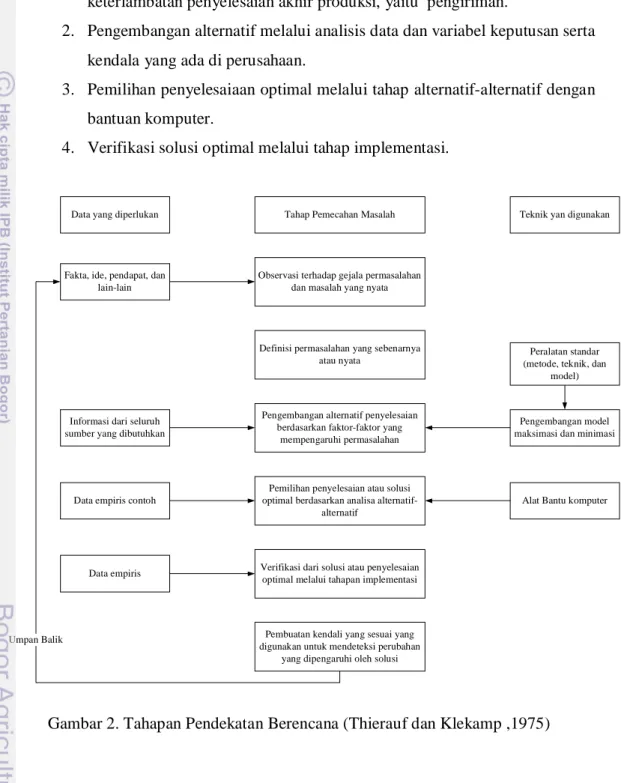

B. PENDEKATAN PENELITIAN

Pendekatan yang digunakan pada penelitian ini adalah pendekatan berencana. Pendekatan berencana (planned approach) dapat digunakan untuk mengembangkan dan menerapkan model-model kuantitatif dalam pemecahan masalah-masalah spesifik (Thierauf dan Klekamp, 1975). Langkah-langkah dalam pendekatan berencana terdapat pada Gambar 2. Observasi lapang dilakukan untuk mengetahui permasalahan yang terjadi secara nyata, serta observasi terhadap fakta dan opini yang mengarah terhadap permasalahan.

1. Definisi permasalahan yang sebenarnya ialah ketidakteraturan dalam penjadwalan pengurutan produk pada lini produksi drink, sehingga kurang efektif dalam pengerjaannya. Penjadwalan tersebut berimbas pada keterlambatan penyelesaian akhir produksi, yaitu pengiriman.

2. Pengembangan alternatif melalui analisis data dan variabel keputusan serta kendala yang ada di perusahaan.

3. Pemilihan penyelesaiaan optimal melalui tahap alternatif-alternatif dengan bantuan komputer.

4. Verifikasi solusi optimal melalui tahap implementasi.

Data yang diperlukan Tahap Pemecahan Masalah Teknik yan digunakan

Observasi terhadap gejala permasalahan dan masalah yang nyata

Definisi permasalahan yang sebenarnya atau nyata

Pengembangan alternatif penyelesaian berdasarkan faktor-faktor yang

mempengaruhi permasalahan

Pemilihan penyelesaian atau solusi optimal berdasarkan analisa

alternatif-alternatif

Verifikasi dari solusi atau penyelesaian optimal melalui tahapan implementasi

Pembuatan kendali yang sesuai yang digunakan untuk mendeteksi perubahan

yang dipengaruhi oleh solusi Fakta, ide, pendapat, dan

lain-lain

Informasi dari seluruh sumber yang dibutuhkan

Data empiris contoh

Data empiris

Pengembangan model maksimasi dan minimasi

Peralatan standar (metode, teknik, dan

model)

Alat Bantu komputer

Umpan Balik

C. TATA LAKSANA

1. Observasi Lapang dan Studi Pustaka

Observasi lapang dilakukan dengan mengamati secara langsung kegiatan proses produksi di PT. Triteguh Manunggal Sejati. Studi pustaka dilakukan untuk mempelajari sistem penjadwalan yang diterapkan di perusahaan.

2. Identifiksi Masalah

Pada tahapan ini, identifikasi dilakukan terhadap faktor-faktor yang mempengaruhi proses pembuatan jadwal produksi serta kebijakan-kebijakan yang berlaku di perusahaan.

3. Pengumpulan Data

Pengambilan data dilakukan pada departemen Production Planning and Inventory Control (PPIC) dan departemen produksi. Pengambilan data dilakukan dengan obsevasi lapangan secara langsung dan wawancara dengan pihak-pihak terkait dalam proses produksi. Data sekunder diperoleh dari departemen PPIC. Data yang dikumpulkan berupa data permintaan (Sales Order) bulan Januari-Maret 2008, data waktu tiap tahapan produksi, dan data jenis produk.

4. Pengolahan dan Analisis Data

Pengolahan data dilakukan dengan menggunakan teknik dan model pengurutan (sequencing) yaitu teknik short processing time (SPT), long processing time (LPT) dan critical ratio (CR). Data yang dijadikan

masukkan dalam model penjadwalan produksi adalah data

permintaan/pesanan, data kapasitas produksi, data jenis produk, data stok produk jadi di gudang dan data batas waktu pengiriman.

5. Perancangan Model

Pada perancangan model, input model berupa data permintaan/pesanan meliputi tanggal pemesanan, jumlah pesanan, data jenis produk, jumlah stok produk jadi dan kapasitas produksi. Output dari model berupa penjadwalan produksi dengan menggunakan aturan SPT, LPT dan CR.

6. Implementasi dan Verifikasi

Pada tahapan implementasi hasil perancangan sistem diimplementasikan dalam bentuk program komputer menggunakan Borland Delphi 7.0

sebagai perangkat lunak untuk user interface dan Ms. Acces 2003 digunakan sebagai perangkat lunak basis data.

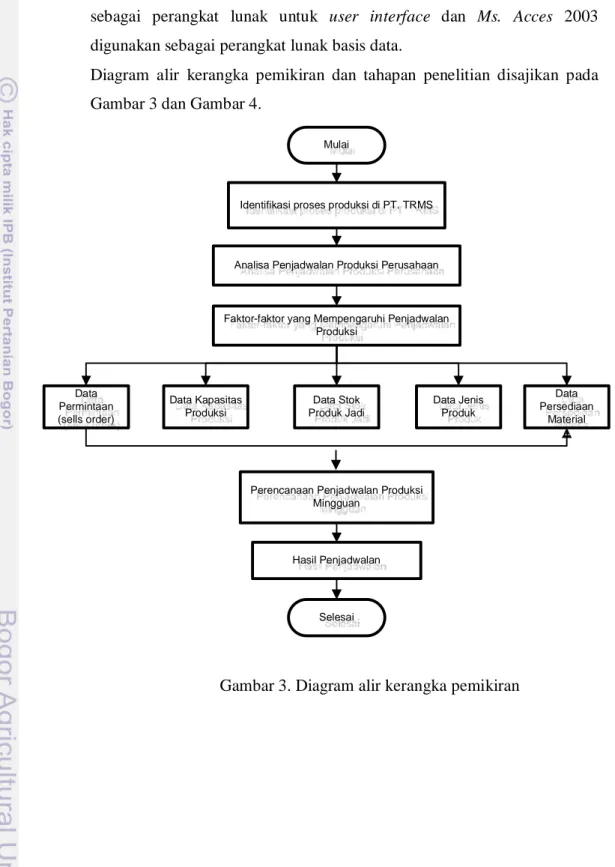

Diagram alir kerangka pemikiran dan tahapan penelitian disajikan pada Gambar 3 dan Gambar 4.

Mulai

Identifikasi proses produksi di PT. TRMS

Analisa Penjadwalan Produksi Perusahaan

Faktor-faktor yang Mempengaruhi Penjadwalan Produksi Data Permintaan (sells order) Data Kapasitas Produksi Data Stok Produk Jadi Data Jenis Produk

Perencanaan Penjadwalan Produksi Mingguan Hasil Penjadwalan Selesai Data Persediaan Material

Mulai

Pengamatan dan Identifikasi Permasalahan

Pengambilan data

Pengolahan data

Perencanaan Penjadwalan Produksi

Hasil perhitungan Penjadwalan

Model Penjadwalan Terbaik

Selesai

IV. PEMODELAN SISTEM

A. ASUMSI PERHITUNGAN MODEL

Perencanaan penjadwalan produksi menggunakan beberapa asumsi, asumsi-asumsi ini merupakan hal-hal yang berkaitan dengan perencanaan produksi secara keseluruhan. Asumsi-asumsi yang digunakan antara lain : 1. Ruang lingkup penjadwalan hanya pada lini produk jeli drink dalam

rentang bulan Januari - Maret 2008.

2. Perhitungan hal-hal yang terdapat dalam model antara lain : waktu pemesanan, jumlah pesanan, jenis produk, waktu proses, keterlambatan dan jumlah kebutuhan batch.

3. Mesin-mesin dan fasilitas dalam proses produksi diasumsikan tidak terdapat gangguan.

4. Penjadwalan dilakukan dalam periode mingguan. 5. Mesin yang digunakan adalah dua buah mesin.

6. Tenaga kerja selalu tersedia. Bahan material tidak ada yang mengalami keterlambatan pada lantai produksi.

7. Model ini dapat berfungsi dengan baik apabila diintegrasikan secara on line antara departemen produksi, purchasing, PPIC dan bagian gudang material.

B. KONFIGURASI MODEL

Model penjadwalan produksi untuk produk jeli yang diberi nama TRIMS 1.0 (Triteguh Manunggal Sejati Production Schedule 1.0), merupakan program aplikasi yang berguna untuk membantu proses penjadwalan produksi.

TRIMS PS 1.0 dirancang untuk membantu pihak yang terkait dalam mengambil keputusan penjadwalan produksi, dimulai dari persediaan produk jadi, jumlah produk yang akan diproduksi, jumlah kebutuhan material, pengecekan material, jumlah kebutuhan batch produksi, serta pengurutan penjadwalan produk.

TRIMS 1.0 terdiri dari sistem manajemen tabel data,sistem manajemen basis model dan sistem manajemen dialog. Pengembangan model TRIMS 1.0 menggunakan bahasa pemrograman Borland Delphi 7.0 untuk pengembangan sistem, Microsoft Office Access 2003 untuk pengembangan tabel datanya dan Adobe Photoshop untuk pengembangan user interface.

C. RANCANGAN MODEL

Untuk membantu proses perencanaan produksi, dikembangkan model penjadwalan dan model perhitungan kebutuhan material. Model penjadwalan produksi digunakan untuk mempermudah pengembilan keputusan mengenai urutan prioritas pengerjaan pesanan yang akan dilaksanakan pada bagian produksi sehingga dapat meminimalkan waktu aliar rata-rata dan keterlambatan.

Proses produksi jeli ditentukan oleh ketersediaan bahan baku dan bahan kemasan. Pada penelitian ini hanya bahan kemasan yang diperhitungkan dalam penjadwalan. Proses produksi jeli akan dilaksanakan apabila persediaan material terpenuhi. Jika jumlah persediaan material tidak cukup maka penjadwalan akan dilaksanakan ketika bahan material tersebut tersedia. Keluaran dari model ini akan digunakan untuk menentukan kelayakan suatu produk untuk diproduksi.

TRIMS 1.0 memiliki 12 tabel data utama dalam sistem yaitu tabel data pesanan, tabel data persediaan produk jadi, tabel data persediaan material, tabel data kebutuhan batch produksi, tabel data input penjadwalan, selain tabel data terdapat juga basis model, yaitu model persediaan produk jadi, model kebutuhan material, model produksi, model kebutuhan batch

a. Kerangka Model

Basis model merupakan fasilitas yang digunakan sebagai penunjang pengambilan keputusan yang berisi formulasi matematis sebagai alat perhitungan. Basis model ini memiliki keterkaitan dalam menganalisa data yang dimasukkan maupun yang terdapat pada tabel data pada penentuan perencanaan perusahaan. Basis model yang dikembangkan yaitu model persediaan, model kebutuhan, model penjadwalan produksi, model kebutuhan, dan model penjadwalan.

1. Model Persediaan

Model persediaan produk jadi digunakan untuk mengetahui jumlah persediaan produk jadi pada saat ini. Model persediaan dihitung berdasarkan jumlah persediaan masuk dan persediaan keluar.

Input dari model yaitu data jumlah persediaan awal, jumlah persediaan masuk, serta jumlah persediaan keluar. Adapun rumus perhitungan yang digunakan pada model ini adalah sebagai berikut :

Total Persediaan = persediaan awal + jumlah produk Masuk

- jumlah produk Keluar

Output dari model ini berupa jumlah total persediaan akhir yang akan menjadi acuan dalam menentukan jumlah produk yang akan diproduksi. Hasil dari perhitungan akan disimpan pada tabel data persediaan produk.

Diagram alir deskriptif model persediaan dapat dilihat pada Gambar dibawah ini.

Gambar 5. Diagram Alir Deskriptif Model Persediaan Produk Jadi

2. Model Produksi

Model produksi ini digunakan untuk mengetahui kekurangan jumlah produk yang akan diproduksi. Perhitungan model ini berdasarkan jumlah pesanan dikurangi jumlah persediaan.

Input yang digunakan dalam model produksi adalah jumlah pesanan (order) yang datang pada minggu ini, jumlah pesediaan produk jadi satu minggu sebelumnya, jenis produk yang akan diproduksi. Input model yaitu data jumlah order menggunakan masukan dari tabel data order.

Output yang dihasilkan berupa jumlah produk yang akan diproduksi. Hasil model akan disimpan pada tabel data produksi. Informasi ini berguna digunakan dalam perhitungan

model-model kebutuhan material dan kebutuhan batch. Diagram alir deskriptif model produksi ini dapat dilihat pada Gambar 6.

Gambar 6. Diagram alir deskriptif model order produksi

3. Model Kebutuhan

Model kebutuhan ini terdiri dari dua sub model, yaitu sub model kebutuhan material dengan sub model kebutuhan batch

produksi. Sub model kebutuhan material ini bertujuan untuk menghitung jumlah material yang dibutuhkan untuk tiap pesanan pada proses produksi. Model kebutuhan dihitung berdasarkan jumlah produk yang diproduksi dibagi dengan besarnya nilai konversi masing-masing material. Informasi kebutuhan material ini berguna bagi depatemen PPIC dan departemen pembelian untuk menentukan jumlah material yang harus disediakan pada periode minggu depan.

Input yang digunakan pada sub model kebutuhan material adalah jumlah produksi. Input menggunakan data jumlah produksi yang berasal dari model produksi dan nilai konversi yang berasal dari tabel data konversi. Output yang dihasilkan berupa jumlah kebutuhan material cup, seal, sedotan dan karton. Hasil model disimpan pada tabel data kebutuhan material. Informasi ini berguna dalam menentukan jumlah material penunjang yang akan dipesan oleh departemen pembelian.

Model penghitungan yang digunakan yaitu :

Satu dus jeli drink berisi 24 unit, untuk memproduksi satu dus jeli drink memerlukan 24 unit cup, 24 seal, satu pak sedotan dan satu pcs karton. Penyebut pada perhitungan pembagian ini berasal dari tabel data nilai konversi. Perhitungan kebutuhan material adalah sebagai berikut :

Cup : Jumlah produk diproduksi (Dus) x 24 cup / 2250 cup (tiap dus)

Seal: Jumlah produk diproduksi (Dus) / 1740 cup (tiap roll) Sedotan: Jumlah produk diproduksi (Dus) / 400 unit (tiap Pak) Karton: Jumlah produk diproduksi (Dus) / 1 pcs

Diagram alir deskriptif model kebutuhan material dapat dilihat pada Gambar 7 dibawah ini.

Mulai

Input : o nama Produk

o Jumlah Diproduksi

Output:

Jumlah Material yang dibutuhkan:

o Cup (Dus) o Seal (Roll) o Karton (psc) o Sedotan(Ball) Selesai Sub Model : Kebutuhan Material

Cukup Pesan Material Database : Nilai Konversi Jml produksi Panggil Ya Tidak

Gambar 7. Diagram alir deskriptif sub model kebutuhan material

Sub model kebutuhan batch berguna untuk menentukan

waktu proses produksi setiap pesanan. Model ini

mempertimbangkan kapasitassetiap batch dan waktu alir proses. Hasil dari kebutuhan batch produksi ini menjadi acuan untuk pada model penjadwalan produksi.

Input model menggunakan data yang berasal dari tabel data produksi yaitu data jumlah produksi. Input dari model ini adalah jumlah produksi, kapasitas (volume) batch produksi dan waktu laju alir proses. Output dari model ini adalah banyaknya jumlah

Adapun perhitungan penentuan kebutuhan batch ini adalah sebagai berikut :

Perhitungan kebutuhan batch produksi adalah sebagai berikut Jumlah diproduksi (Dus) : Kapasitas per Batch (Dus)

Perhitungan waktu proses produksi adalah sebagai berikut

Total waktu proses = Jumlah kebutuhan batch x waktu alir proses (Hari) (menit), setelah itu dikonversi

ke dalam hari.

Diagram alir deskriptif model penjadwalan produksi dapat dilihat pada Gambar 9.

Gambar 8. Diagram alir deskriptif model kebutuhan batch

4. Model Penjadwalan Produksi

Model penjadwalan produksi digunakan untuk

menghasilkan suatu jadwal produksi berdasarkan batas waktu

mesin JB 3 dan JB 4. Mesin-mesin ini disusun secara paralel dengan aliran proses yang identik. Permasalahan yang terjadi adalah bagaimana menentukan urutan produk yang harus diproduksi terlebih dahulu kedalam kedua mesin tersebut. Kesulitan masalah pengurutan ditentukan oleh tipe atau kondisi sistem produksi. Metode yang digunakan pada model ini yaitu metode pengurutan (sequencing) karena sistem produksi yang bersifat kontinyu. Teknik pengurutan ini dilakukan pada n produk dan pada m mesin. Sebagai ilustrasi dapat dilihat pada Gambar dibawah ini.

Gambar 9. Penjadwalan produksi dengan n produk dan m mesin

Teknik yang digunakan dalam pengurutan penjadwalan ini terdiri dari tiga macam, yaitu :

1. Teknik Shortest Processing Time (SPT) dimana pekerjaan yang memiliki waktu pemrosesan terpendek akan dikerjakan terlebih dahulu.

2. Teknik Longest Processing Time (LPT) dimana pekerjaan yang memiliki waktu pemrosesan terpanjang akan dikerjakan terlebih dahulu.

3. Teknik Critical Ratio (CR) memberikan prioritas pada pekerjaan yang harus dilakukan agar tepat jadwal. Adapun rumus perhitungan CR dapat adalah sebagai berikut.

Menurut Machfud (1999), aturan SPT (Shortest Processing Time), merupakan aturan yang baik untuk menyelesaikan masalah penjadwalan produksi untuk n produk dengan m mesin paralel untuk mendapatkan rata-rata waktu penyelesaian produk, yang dihitung dengan rumus:

Fs =

n i n Pi n 1 ) 1 1 ( 1 Keterangan :Fs = waktu alir rata-rata

Pi = waktu Proses (i = 1, 2,…, n)

n = Banyaknnya pesanan

Aturan LPT dapat digunakan pula untuk meminimumkan waktu penyelesaian produk (Makespan) dan rata-rata waktu alir (mean flow time). Model penjadwalan digunakan untuk mengetahui kapan urutan produk dapat diproses. Penjadwalan didapat setelah melakukan penentuan terhadap tgl produksi dan penempatan produk pada mesin. Model menggunakan masukkan dari tabel data kebutuhan batch dan tabel data mesin dan teknik. Dimana pada model penjadwalan dikelompokkan berdasarkan waktu mulai periode produksi. Keluaran dari hasil berupa jadwal produksi harian berdasarkan teknik dan mesin.

Diagram alir deskriptif penjadwalan produksi dapat dillihat padaGambar 10.

b. Struktur basis data

Basis data adalah kumpulan dari struktur record atau data yang disimpan dalam sistem komputer (Conolly dan Begg, 2002). Basis data pada model terdiri atas beberapa tabel. Tabel data berfungsi sebagai

pemasukan, penghapusan, penyimpanan, pengolahan,

pengorganisasian, pemanggilan, penyedia data serta sebagai masukan dalam model penjadwalan produksi. Tabel data dalam model program

TRIMS PS 1.0 menggunakan Microsoft Access 2003 untuk

pengolahan tabel data. Manajemen tabel data pada program aplikasi TRIMS PS 1.0 mempunyai fasilitas dalam memanipulasi data seperti

input, edit, simpan, hapus serta mencetak hasil penjadwalan.

Model TRIM PS 1.0 disusun atas basis data dan basis model.

Basis data yang digunakan dalam pengembangan program TRIM PS 1.0 terdiri atas tabel-tabel data yaitu tabel data produk,

order, produksi, persediaan produk, persediaan material, kebutuhan batch, kebutuhan material, pesan material, konversi, mesin dan teknik. Dibawah ini merupakan diagram keterkaitan antar tabel (entity relationship diagram) dalam program TRIMS PS 1.0.

kap_ me si n n m pro duk tgl_Dtg Nm_mat nm_te knik jml _ba tc h Nil ai _Kon vrs T o tl_Prs J ml_Pro d J ml_Pro d J ml_ Ordr order IDorder tgl order nm produk jumlah order minggu bulan tahun due date persediaan produk IDPrsProd jumlah awal jumlah masuk jumlah keluar total persediaan produksi kode produk NmProd jumlah produksi kebutuhan material IDBthMat juml ah kebutuhan Nm Prod pesan material IDPsnMat Nm Mat jumlah material tgl pesan tgl datang persediaan material IDPrsMat jumlah persediaan Nm Mat batch produksi IDBatch Tgl Prod tgl cek Nm Prod Jml batch waktu proses mesin ID mesin deskri psi teknik ID teknik deskripsi penj adwalan IDJadwal mulai selesai terlambat FlowTime konversi IDKonversi Nm Mat Nil ai Knvrs Produk Kode Nm produk deskripsi

Gambar 11. Entity Relationship TRIMS PS 1.0

Tabel data penyusun program dibagi menjadi dua yaitu tabel data master dan tabel data transaksi. Tabel data master terdiri atas tabel data produk, nilai konversi, mesin dan teknik. Untuk tabel data transaksi terdiri atas tabel data order, tabel data produksi, tabel data persediaan produk, tabel data persediaan material, tabel data kebutuhan

batch, tabel data kebutuhan material, pesan material. Uraian tabel data adalah sebagai berikut :

1. Tabel data produk

Tabel data produk merupakan tabel data yang berisi informasi jenis produk yang diproduksi oleh PT. TRMS. Tabel data ini bersifat tetap tetapi dapat diubah apabila terdapat perubahan pada perusahaan. Sistem tabel data ini dirancang untuk memungkinkan pengguna melakukan penambahan data ataupun pengurangan data, sehingga data terus disesuaikan dengan keperluan perusahaan.

2. Tabel data pesanan

Tabel data pesanan merupakan tabel data yang berhubungan dengan pesanan dimana meliputi nama produk, jumlah pesanan

(order), waktu berlaku order (tahun,bulan,minggu), jumlah order, jumlah produk produksi serta due date (batas waktu). Tabel data ini dirancang secara dinamis sehingga pengguna dapat melakukan kegiatan penambahan, pengurangan serta perubahan.

3. Tabel data persediaan produk jadi

Tabel data persediaan produk jadi berisi laporan keluar dan masuk produk jadi digudang. Informasi pada tabel data persediaan produk jadi meliputi nama bulan, tahun, minggu, jenis produk, jumlah persediaan awal, jumlah masuk, jumlah barang yang keluar serta total persediaan. Total persediaan merupakan hasil perhitungan dari model persediaan produk jadi. Total persediaan ini dapat diakses pada model order produksi dan menjadi masukkan pula pada tabel data pesanan.

4. Tabel data produksi

Tabel data produksi terdiri atas nama produk, jumlah persediaan, jumlah order dan jumlah produksi. Jumlah produksi dapat diakses pada model kebutuhan batch dan merupakan masukan dalam model tersebut, sedangkan data persediaan produk jadi berasal dari tabel data persediaan produk jadi. Tabel data ini dirancang secara dinamis sehingga pengguna dapat melakukan kegiatan penambahan, pengurangan serta perubahan.

5. Tabel data konversi

Tabel data konversi berisikan informasi mengenai jumlah nilai konversi yang berguna sebagai masukan dalam model kebutuhan material. Tabel data ini berupa nama produk, nilai konversi material dan nama material. Tabel data ini bersifat tetap dan digunakan sebagai masukan dalam model kebutuhan material.

Tabel data ini diubah apabila terdapat perubahan nilai konversi yang digunakan oleh perusahaan.

6. Tabel data kebutuhan material

Tabel data kebutuhan material merupakan tabel data yang digunakan untuk mengetahui jumlah banyak material yang diperlukan untuk melakukan suatu penjadwalan produk. Tabel data ini dapat diakses pada menu order produksi. Tabel data kebutuhan material terdiri atas nama produk, nama material dan jumlah persediaan. Tabel data ini berfungsi sebagai tabel data transaksi. Walaupun tidak digunakan pada basis model, tabel data ini berguna pada saat pengecekan material.

7. Tabel data persediaan material

Tabel data persediaan material merupakan tabel data yang berhubungan dengan tingkat persediaan material. Tabel data persediaan material berisikan informasi mengenai nama produk, nama material, serta tgl pengecekan. Tabel data ini juga dapat diakses pada menu pengecekan persediaan.

8. Tabel data pemesanan

Tabel data pemesanan merupakan tabel data yang digunakan untuk memesan suatu material setelah dilakukan pengecekan terlebih dahulu. Tabel data pesanan ini pun dilengkapi dengan fasilitas penambahan dan pengurangan data. Tabel data ini terdiri dari jenis produk, jenis material, jumlah material, tanggal pesan dan tanggal kedatangan. Jenis produk dan tanggal kedatangan merupakan masukkan untuk tabel.

9. Tabel data kebutuhan batch

Tabel data kebutuhan batch berisikan infomasi mengenai lama proses yang akan dijalankan untuk melakukan penjadwlan beserta jumlah batch yang akan diproduksi. Tabel data ini dirancang secara dinamis sehingga memungkinkan pengguna untuk

terdapat perubahan. Tabel data kebutuhan batch terdiri atas tanggal produksi, tanggal pengecekan, nama produk, jumlah batch dan waktu proses.

10.Tabel data mesin

Tabel data teknik berisikan data mengenai nama teknik. Tabel data ini digunakan dalam model penjadwalan produksi. Tabel data ini bersifat tetap.

11.Tabel data teknik

Tabel data teknik merupakan data yang berisi mengenai nama-nama teknik penjadwalan. Tabel data ini digunakan pada model penjadwalan produksi.

12.Tabel data penjadwalan

Tabel data penjadwalan berisikan informasi mengenai rangkuman data-data yang dibutuhkan dalam melakukan penjadwalan. Tabel data penjadwalan terdiri atas waktu mulai, waktu selesai, terlambat dan waktu penyelesaian rata-rata (mean flow time). Tabel data ini berfungsi sebagai tabel data transaksi.

c.Sistem Manajemen Dialog

Sistem manajemen dialog merupakan fasilitas yang dapat mengatur interaksi antara pengguna dengan program ketika menjalankan program. Interaksi ini dapat berupa keadaan ketika pengguna memberikan input

kepada program, seperti menambah, mengurangi, atau memodifikasi

input di tempat yang sudah disediakan oleh program. Kondisi lainnya adalah ketika pengguna memerintahkan program untuk menjalankan fungsi tertentu, atau ketika pengguna memperoleh output yang ditampilkan oleh program dengan bahasa yang mudah dimengerti oleh pengguna, misalnya dalam bentuk informasi tulisan, angka, satuan, tabel dan lain-lain.

V. HASIL DAN PEMBAHASAN

A. KONDISI PERUSAHAAN

a.Proses Produksi

Proses produksi merupakan bagian terpenting dalam sebuah industri. Proses produksi yang diterapkan oleh PT. Triteguh Manunggal Sejati (TRMS) termasuk ke dalam proses layout dengan tipe operasi kontinyu, dimana proses produksi mengikuti aturan proses untuk menghasilkan sebuah produk. PT. TRMS merupakan perusahaan yang bergerak di bidang pangan dengan produk utama adalah jeli. Produk jeli dan proses produksi dibagi menjadi dua jenis, yaitu jeli drink dan jeli nondrink, sedangkan proses produksinya dibagi menjadi dua lini produksi yaitu lini produksi

drink dan lini produksi nondrink.

Pada dasarnya aliran proses kedua lini produksi adalah sama, perbedaan terletak pada komposisi dan waktu proses. Lini produksi drink

menghasilkan produk yang digolongkan sebagai minuman adapun produknya antara lain jeli drink rasa jeruk (JDO 1), jeli drink rasa jambu (JDO 3), jeli drink rasa apel (JDO 9), bolo drink (JBC 1) dan koko drink

(JBC 4). Jeli drink mempunyai konsistensi yang lemah sehingga mudah dinikmati dengan cara disedot sebagai minuman, sedangkan jeli nondrink

diposisikan sebagai makanan ringan. Produk nondrink antara lain terdiri atas super cup lokal 10, jumbo cup lokal, jumbo cup premium, super cup

lokal 14.

Keragaman produk dalam setiap lini menyebabkan penjadwalan yang ketat pada setiap jadwal produksi. Penelitian ini difokuskan pada lini produk drink. Waktu alir yang diperlukan untuk menghasilkan satu batch

produksi adalah 30 menit. Pada lini produksi drink terdapat dua jenis mesin yaitu mesin JB 3 dan mesin JB 4, kedua mesin memiliki waktu alir produksi dan kapasitas yang sama. Proses pembuatan jeli terdiri atas beberapa tahap, yaitu proses pemasakan, pengisian kedalam cup (filling), pasteurisasi, pendinginan awal (pre cooling), persiapan pendinginan kedua (pre cooling

2), proses pendinginan (cooling), pengeringan dengan menggunakan blower

dan terakhir adalah proses pengepakan. Adapun Gambaran dari proses produksi jeli ini terdapat pada Gambar 11.

Gambar 12. Proses produksi jumbo drink

b.Perencanaan Produksi

Perencanaan dan pengendalian produksi PT. TRMS dilakukan oleh departemen Production Planing and Inventory Control (PPIC). Departemen ini bertanggung jawab dalam melakukan perencanaan produksi meliputi perencanaan produksi, penjadwalan produksi, pengendalian persediaan material, bahan baku dan produk jadi serta penggudangan. Perencanaan merupakan bagian yang penting dalam melakukan proses produksi, dimana

penjadwalan adalah data pesanan (sales order), sales order merupakan jumlah pesanan yang dipesan oleh distributor. Aliran informasi pesanan berawal dari permintaan konsumen melalui distributor pabrik yaitu PT. Sinar Niaga Sejahtera (SNS), yang merupakan perusahaan distributor dibawah PT. Garuda Food.

Permintaan konsumen berasal dari retail-retail yang selanjutnya masuk ke distributor pusat. Distributor pusat akan menginformasikan kepada departemen PPIC PT.TRMS dalam bentuk sales order (data pesanan). Data pesanan akan diterima oleh staf departemen PPIC dan disampaikan pada rapat sales order di akhir minggu. Laporan sales order tersebut mencakup jumlah pesanan konsumen dalam satu minggu yang akan dievaluasi dalam rapat. Rapat diikuti oleh beberapa departemen antara lain departemen produksi, pembelian, PPIC dan departemen teknik. Salah satu hasil keputusan rapat adalah jumlah pesanan yang dapat dipenuhi oleh perusahaan.

Hal yang menjadi pertimbangan dalam penentuan pemenuhan jumlah pesanan adalah kesiapan dari setiap departemen. Kesiapan tersebut meliputi jumlah bahan baku dan bahan kemasan, kondisi mesin, serta tenaga kerja. Keputusan dalam rapat akan dikonfirmasikan kepada pihak distributor berbentuk sales confirmation (SC).

Tahapan selanjutnya adalah proses penjadwalan produk yang telah dikonfirmasikan dalam SC. Pada proses penjadwalan salah satu bagian yang

penting adalah pengurutan jenis produk yang akan diproduksi. Di perusahaan proses pengurutan mengacu pada jumlah produk yang

dipesan untuk minggu berikutnya, namun persediaan produk saat dilakukan pengecekan jumlahnya tidak mencukupi.

Faktor-faktor yang mempengaruhi pembuatan jadwal produksi adalah kapasitas produksi, persediaan produk jadi di gudang dan jumlah persediaan bahan baku maupun bahan pendukung. Jenis produk yang diproduksi dalam sehari biasanya adalah produk yang sama. Hal tersebut bertujuan untuk mengurangi downtime (waktu menganggur) akibat pembersihan tangkiyang

berulang-ulang, namun hal tersebut tidak bersifat mutlak dan disesuaikan dengan kondisi perusahaan. Hasil penjadwalan akan dikirim pada departemen produksi dan hasil akhirnya berupa produk jadi sebelum dikirim ke gudang. Apabila produk jadi tersebut sesuai dengan standar, maka produk akan masuk ke gudang. Proses pemesanan sampai pengiriman produk jadi ke kosumen yang diterapkan di PT. TRMS terdapat pada Gambar 13.

Gambar 13. Aliran informasi pesanan dan perencanaan produksi PT. TRMS

B. PERENCANAAN PENJADWALAN PRODUKSI

Penjadwalan merupakan proses terakhir pada tahapan perencanaan sebelum dilakukan proses produksi. Penjadwalan pada lantai produksi perlu dilakukan untuk memudahkan operator mengetahui produk yang akan di produksi lebih dahulu, proses ini disebut teknik pengurutan. Penentuan teknik yang digunakan dalam penjadwalan produksi mempertimbangkan beberapa faktor diantaranya volume produksi, keragaman produk, keadaan proses operasi, dan kompleksitas dari pekerjaan itu sendiri.

Pada saat melakukan perencanaan penjadwalan PT. TRMS hal yang menentukan adalah persediaan di gudang. Produk yang akan dijadwalkan pada penelitian ini hanya produk yang berada di lini drink, produk tersebut antara lain produk minuman jeli rasa jeruk (JDO 1), jeli rasa jambu biji (JDO 3), jeli rasa apel (JDO 9), minuman bolo (JBC 1) dan koko drink dengan nata de coco

(JBC 4). Alasan dipilih produk-produk ini karena jumlah permintaan yang besar dan selalu ada pada setiap periode pemesanan.

Persoalan yang dihadapi perusahaan dalam penjadwalan antara lain, keterlambatan kedatangan material, mesin tidak berjalan sesuai dengan yang direncanakan dan banyaknya pesanan. Banyaknya produk yang akan diproduksi menyebabkan perlunya suatu teknik penjadwalan untuk menentukan produk yang terlebih dahulu diproduksi, sehingga pesanan dapat selesai tepat waktu, tepat jumlah dan tepat kualitas. Persoalan yang sering terjadi adalah kesulitan dalam menentukan produk yang akan diprioritaskan. Teknik penjadwalan yang digunakan untuk membantu dalam pembuatan jadwal produksi ini yaitu Short Processing Time (SPT), Long Processing Time

(LPT) dan critical ratio (CR).

C. KONFIGURASI MODEL

Penjadwalan produksi dibutuhkan oleh semua industri termasuk industri jeli. Program aplikasi Triteguh Manunggal Sejati Production Schedule

1.0 atau lebih singkatnya disebut TRIMS PS 1.0 merupakan paket program aplikasi komputer yang bertujuan untuk membantu proses penjadwalan produksi. Program TRIMS 1.0 akan digunakan oleh departemen PPIC dalam melakukan proses penjadwalan yang lebih detail pada lini produksi drink. TRIMS 1.0 terdiri atas sistem manajemen basis data, sistem manajemen basis model dan sistem manajemen dialog. Tiga model utama program TRIMS 1.0 yaitu model persediaan, model kebutuhan dan model penjadwalan produksi. Model persediaan terdiri atas dua sub model yaitu sub model persediaan produk jadi. Model kebutuhan terdiri atas model kebutuhan batch

produksi dan model kebutuhan material kemasan. Model penjadwalan produksi menggunakan dua mesin yaitu mesin JB 3 dan mesin JB 4. Verifikasi program ini dilakukan di PT. TRMS, Tangerang. Pokok bahasan pada penelitian ini yaitu pada jenis produk drink, antara lain jeli rasa jeruk (JDO 1), jeli rasa jambu (JD0 3), jeli rasa apel (JDO 9), bolo drink (JBC 1) serta koko drink (JBC 4).

Model penjadwalan TRIM PS 1.0 ini tidak hanya berfungsi sebagai model penjadwalan, juga dapat berfungsi sebagai pengendali produksi. Pada program ini terdapat fasilitas pengecekan material dimana dapat diketahui apabila terjadi kekurangan material. Model ini memperhitungkan waktu proses pada setiap tahapan produksi dimana pada perusahaan penjadwalan tidak memperhitungkan waktu tersebut. Model ini akan berjalan optimal apabila model diintegrasikan dengan model persediaan dan pemesanan yang online.

Tabel 1. Jenis produk yang akan masuk kedalam penjadwalan

No Deskripsi Produk Jenis Produk Gambar Produk

1 Produk minuman dengan

butiran alginat dan terdiri atas campuran jeruk dan lemon

Jeli Bolo Drink (JBC 1)

2 Produk minuman nata de coco dengan rasa leci .

Jeli Koko Drink

(JBC 4)

3 Kombinasi produk

minuman dan makanan. Jeli rasa jeruk.

Jeli drink rasa jeruk (JDO 1)

4 Kombinasi produk

minuman dan makanan. Jeli rasa jambu.

Jeli drink rasa

jambu (JDO 3)

5 Kombinasi produk

minuman dan makanan. Jeli rasa apel.

Jeli drink rasa apel (JDO 9)

Sumber : PT. TRMS

Output dari penjadwalan ini diharapkan dapat memberikan hasil yang lebih baik seperti meminimalkan rata-rata waktu penyelesaian produk dan meminimalkan jumlah keterlambatan. Apabila program TRIMS PS 1.0 dijalankan maka yang pertama muncul adalah splash.