BAB II

TINJAUAN PUSTAKA

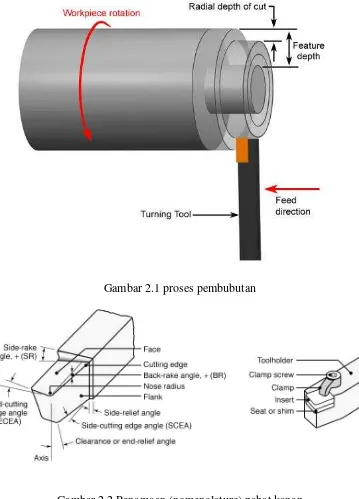

2.1. Teori Bubut

Proses pemotongan logam merupakan suatu proses yang digunakan untuk mengubah bentuk suatu produk dari logam (komponen mesin) dengan cara memotong. Selain itu proses pemotongan logam merupakan kegiatan terbesar yang dilakukan pada industri manufaktur, proses ini mampu menghasilkan komponen yang memiliki bentuk yang komplek dengan akurasi geometri dan dimensi tinggi. Prinsip pemotongan logam dapat defenisikan sebagai sebuah aksi dari sebuah alat potong yang dikontakkan dengan sebuah benda kerja untuk membuang permukaan benda kerja tersebut dalam bentuk geram. Meskipun definisinya sederhana akan tetapi proses pemotongan logam adalah sangat

komplek.

Salah satu proses pemesinan yang digunakan pada pemotongan logam adalah

Gambar 2.1 proses pembubutan

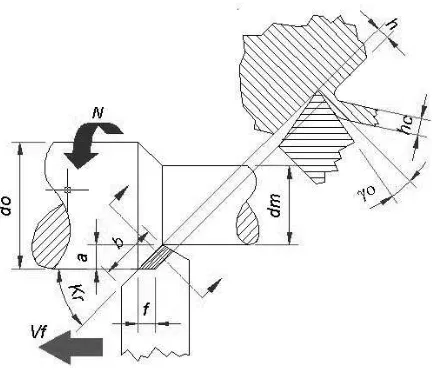

Gambar 2.2 Penamaan (nomenclature) pahat kanan Sumber : Taufiq Rochim (1993)

Ada tiga parameter utama yang berpengaruh terhadap gaya potong,

peningkatan panas, keausan, dan integritas permukaan benda kerja yang dihasilkan. Ketiga parameter itu adalah kecepatan potong (v), pemakanan (f), dan kedalaman

(m/min), pemakanan adalah perpindahan atau jarak tempuh pahat tiap satu putaran benda kerja dengan satuan (mm/rev), kedalaman potong adalah tebal material terbuang pada arah radial dengan satuan (mm).

2.1.1 Kondisi Pemesinan

Menurut Rochim (1993) pada setiap proses pemesinan ada lima elemen dasar yang perlu dipahami, yaitu:

a. Kecepatan potong (cutting speed ) : V (m/min)

b. Kecepatan makan (feeding speed) : Vf (mm/min)

c. Kedalaman potong (depth of cut) : a (mm)

d. Waktu pemotongan (cutting time) : tc (min)

e. Laju pembuangan geram (material removal rate) : MRR (cm3/min)

Elemen dasar pada proses pembubutan dapat diketahui menggunakan rumus yang dapat diturunkan berdasarkan Gambar 2.3 berikut ini:

Gambar 2.3 Proses bubut

Geometri benda kerja :

do = diameter awal (mm) dm = diameter akhir (mm) lt = panjang pemesinan (mm) Geometri pahat :

kr = sudut potong utama (o)

γo = sudut geram (o)

Kondisi pemesinan: a = kedalaman potong

a = (mm) ... 2.1

f = pemakanan (mm/putaran) N = putaran poros utama (rpm)

Dengan diketahuinya besaran-besaran di atas sehingga kondisi pemotongan dapat diperoleh sebagai berikut:

a. Laju pemotongan

; (m/mm) ……….………….. 2.2

Dimana d = diameter rata-rata

d = ; (mm) ………...……... .2.3

b. Laju pemakanan vf = f . n ; (mm/min) ………... 2.4

c. Waktu pemotongan tc = ; (min) ……… 2.5

d. Laju pembuangan geram MRR = A.V ; (cm3 /min) …………...……… 2.6

A = f.a ; (mm2 ) ……….……… 2.7 MRR = V.f.a ; (cm3/min) ……….……… 2.8 Sudut potong utama (principal cutting edge angle/Kr) adalah sudut antara mata potong utama dengan laju pemakanan (Vf), besarnya sudut tersebut

Tebal geram sebelum terpotong h = f sin (mm) ...………...2.10

Dengan demikian penampang geram sebelum terpotong adalah :

A = f.a =b.h ; (mm) ………..………....2.11

2.2. Pembubutan Kering

Untuk alasan ekonomi dan lingkungan, telah terjadi terus di seluruh dunia tren sejak pertengahan 1990-an untuk meminimalkan atau menghilangkan penggunaan cairan logam. Tren ini telah menyebabkan praktek mesin dekat-kering (NDM), dengan manfaat besar seperti berikut:

1. Mengurangi dampak lingkungan dari menggunakan cairan pemotongan, meningkatkan udara

2. kualitas dalam pembuatan tanaman, dan mengurangi bahaya kesehatan. 3. Mengurangi biaya operasi mesin, termasuk biaya pemeliharaan, daur

ulang, dan pembuangan cairan pemotongan. 4. Selanjutnya meningkatkan kualitas permukaan.

(Kalpakjian, 1995)

2.3. Pembubutan Keras

untuk menentukan akhir dari benda kerja sesuai dengan komponen yang telah dikeraskan. Perkembangan dari proses pembubutan keras adalah berkat dari penggunaan pahat baru yang canggih seperti Cubic Boron Nitride (CBN), Polycrystalline Cubic Boron Nitride (PCBN), Chemical Vapor Deposition (CVD), Physical Vapor Deposition (PVD) dan keramik sejak tahun 1970. Pengurangan biaya mesin, penghapusan penggunaan cairan pemotongan, peningkatan fleksibelitas, efisiensi dan biaya produksi. Keuntungan yang paling besar dari pembubutan kering adalah sebagian besar dilakukan tanpa pelumas (Varaprasad, 2014).

Sekarang di industri pemesinan proses pembubutan keras digunakan untuk mendapatkan material removal rate (MRR) yang tinggi, untuk keberhasilan pelaksanaan pembubutan keras, pemilihan dari parameter pemotongan untuk pahat potong, benda kerja,dan peralatan mesin adalah langkah penting

(Narasimhulu, 2012).

Proses pembubutan keras (Hard Turning) sama dengan bubut biasa, tetapi

pada proses pembubutan keras pemotongan dilakukan terhadap benda kerja dengan kekerasan lebih besar dari 45 HRC. Prinsip kerja proses bubut biasa pada dasarnya diterapkan pada proses bubut keras. Bagaimanapun terdapat perbedaan karakteristik sebagai akibat tingginya kekerasan material yang akan dipotong. Material yang keras memiliki sifat abrasif, dan nilai kekerasan atau young modulus rasio yang tinggi. Akibat dari semua itu maka pada proses bubut keras dibutuhkan alat potong yang jauh lebih keras dan tahan terhadap abrasif dibanding proses bubut biasa. Proses bubut keras dapat dilakukan terhadap berbagai macam jenis logam seperti baja paduan (steel alloy), baja untuk bantalan (bearing steel), hot dan coldwork tool steel, high speed steel, die steel, dan baja tuang yang dikeraskan.

lebih kecil dibandingkan mesin gerinda. Dibutuhkan investasi yang lebih kecil untuk sebuah mesin bubut CNC dibandingkan sebuah mesin gerinda presisi. Keuntungan yang sangat signifikan dari pahat potong bermata tunggal (single point cutting tool) sebagaimana yang digunakan pada proses bubut dapat digunakan untuk pekerjaan dengan kontur permukaan yang rumit, tidak demikian halnya dengan proses gerinda.

2.4. Bahan Pahat

2.4.1. Syarat dan jenis-jenis bahan pahat

Prinsip dasar pemesinan adalah kemampuan ketangguhan (toughness) pahat terhadap benda kerja. Banyak perkembangan pada bahan pahat guna meningkatkan kemampumesinan di mana geometri dan bahan pahat merupakan hal yang perlu di pertimbangkan. Syarat bahan pahat yang harus dipenuhi

mencakup:

(1) kekerasan terutama pengerasan karena panas, dengan tujuan untuk

menjaga suhu pemotongan dan mencegah perubahan bentuk plastik (Plastic Deformation).

(2) ketangguhannya harus dapat menahan beban yang tiba–tiba.

(3) rendah sifat adhesi terhadap benda kerja untuk mencegah BUE.

(4) rendah penyerapan (solubility) pahat terhadap unsur benda kerja untuk

mencegah aus pahat.

(5) tahan aus untuk mendapatkan umur pahat yang panjang dan

(6) kemampuan kesetimbangan secara kimia terhadap pengaruh benda kerja

(Kalpakjian, 1995).

kerusakan fatal. Pada umumnya kekerasan dan daya tahan termal yang di pertinggi selalu diikuti oleh penurunan keuletan. Berbagai penelitian dilakukan untuk mempertinggi kekerasan dan menjaga supaya keuletan tidak terlalu rendah sehingga pahat tersebut dapat digunakan pada kecepatan tinggi. Hal ini dapat dimaklumi karena peninggian kecepatan potong berarti menaikkan produktifitas.

Pada mulanya untuk memotong baja digunakan baja karbon tinggi sebagai bahan perkakas potong di mana kecepatan potong pada waktu itu hanya boleh mencapai sekitar 10m/menit. Berkat kemajuan teknologi, kecepatan potong ini dapat dinaikkan sehingga mencapai sekitar 700m/menit yaitu dengan menggunakan CBN (Cubic Boron Nitride).

Jenis-jenis pahat yang di pakai pada proses pemesinan adalah:

1. Baja Karbon (High Carbon Steels)

2. HSS (High Speed Steels)

3. Paduan Cor Nonferro (Cast Nonferrous Alloys)

4. Karbida (Cemented Carbides)

5. Keramik (Ceramics)

6. CBN (Cubic Boron Nitride)

7. Intan (Sinteran Diamonds and Natural Diamonds)

(Taufiq Rochim, 1993)

2.4.2 Karbida

Hot hardeness karbida ini hanya akan menurun bila terjadi pelunakan elemen pengikat. Semakin besar persentase pengikat Co maka kekerasannya menurun dan sebaliknya keuletannya membaik. Modulus elastisitasnya sangat tinggi demikian pula berat jenisnya (density, sekitar 2 kali baja). Koefisien muainya setengah daripada baja dan konduktiitas panas HSS. Ada 3 jenis utama pahat karbida sisipan, yaitu :

1. Karbida tungsten (WC + Co), yang merupakan jenis pahat karbida untuk memotong besi tuang (cast iron cutting grade)

2. Karbida tungsten paduan (WC – TiC + Co ; WC – TaC – TiC + Co ; WC –TaC + Co ; WC – TiC – TiN + Co ; TiC +Ni,Mo) ; merupakan jenis pahat karbida untuk pemotongan baja (steel cutting grade). 3. Karbida lapis (coated cemented carbides) ; merupakan jenis karbida

tungsten yang dilapis (satu atau bebrapa lapisan) karbida, nitrida atau oksida lain yang lebih rapuh tetapi hot hardness nya tinggi.

Karbida berlapis

Coated cemented carbide pertama kali diperkenalkan pada tahun 1968 dan sampai sekarang terus berkembang dan banyak dimanfaatkan dalam berbagai proses permesinan (dinegara-negara maju). Umumnya sebagai material dasar karbida tungsten (WC-Co) yang dilapis dengan bahan keramik (karbida, nitrida, dan oksida yang keras tahan temperatur tinggi serta non adhesif). Lapisan setebal 1 s/d 8 mikron ini diperoleh secara CVD ataupun PVD. Pelapisan secara CVD (chemical vapour deposition) menghasilkan ikatan yang lebih kuat daripada PVD (physical vapour deposition). CVD dilaksanakan dengan mengendapkan elemen atau paduan elemen (keramik) yang terjadi akibat reaksi pada fasa uap antara elemen/paduan tersebut dengan gas pereaksi sehingga menempel dengan kuat pada material yang dilapis. Pelaisan dapat diulang untuk kedua atau ketiga kalinya dengan menggunakan elemen pelapis yang berbeda.

Bahan logam ferro adalah suatu logam yang memiliki dasar paduan besi (ferrous), sedangkan unsur lain hanyalah sebagai unsur tambahan untuk mendapatkan sifat bahan sesuai dengan aplikasi dalam penggunaannya.

Bahan logam ferro diantaranya adalah:

1. Besi Tempa (Wrought Iron)

2. Baja Karbon (Carbon Steel)

3. Baja Paduan

4. Baja dan Besi Tuang

2.5.2 Bahan logam non ferro

Bahan logam non ferro adalah bahan yang memiliki unsur logam tetapi tidak ada unsur besi (ferrous).

Bahan logam non ferro diantaranya adalah:

1. Aluminium

2. Magnesium dan paduannya

3. Tembaga dan paduannya

4. Nikel dan paduannya

5. Seng dan paduannya

6. Titanium dan paduannya

7. Timah hitam dan paduannya(Pb)

8. Timah putih dan paduannya (Tin)

2.5.3 Sifat dan karakteristik logam

Logam mempunyai beberapa sifat antara lain: sifat mekanis, sifat fisika, sifat kimia dan sifat pengerjaan. Sifat mekanis adalah kemampuan suatu logam untuk menahan beban yang diberikan pada logam tersebut. Pembebanan yang

pembebanan dinamis (besar dan arahnya berubah). Yang termasuk sifat mekanis pada logam, antara lain: kekuatan bahan (strength), kekerasan elastisitas, kekakuan, plastisitas, kelelahan bahan, sifat fisika, sifat kimia, dan sifat pengerjaan. Kekuatan (strength) adalah kemampuan material untuk menahan tegangan tanpa kerusakan. Beberapa material seperti baja struktur, besi tempa, alumunium, dan tembaga mempunyai kekuatan tarik dan tekan yang hampir sama. Ukuran kekuatan bahan adalah tegangan maksimumnya, atau gaya terbesar persatuan luas yang dapat ditahan bahan tanpa patah. Untuk mengetahui kekuatan suatu material dapat dilakukan dengan pengujian tarik, tekan, atau geser. Kekerasan (hardness) adalah ketahanan suatu bahan untuk menahan pembebanan yang dapat berupa goresan atau penekanan. Kekerasan merupakan kemampuan suatu material untuk menahan takik atau kikisan. Kekakuan adalah ukuran kemampuan suatu bahan untuk menahan perubahan bentuk atau deformasi setelah

diberi beban. Kelelahan bahan adalah kemampuan suatu bahan untuk menerima beban yang berganti-ganti dengan tegangan maksimum diberikan pada setiap

pembebanan. Elastisitas adalah kemampuan suatu bahan untuk kembali ke bentuk semula setelah menerima beban yang mengakibatkan perubahan bentuk. Elastisitas merupakan kemampuan suatu material untuk kembali ke ukuran semula setelah gaya dari luar dilepas.

2.5.4 Baja paduan

Baja paduan adalah baja yang dipadukan dengan beberapa elemen dalam jumlah total antar 1,0% dan 50% berat utuk meningkatkan sifat mekanik. Dalam penelitian ini dipilih baja AISI 1045 sebagai bahan ujinya

.Pemilihan baja AISI 1045 karena baja ini banyak dipakai dalam pembuatan komponen-komponen permesinan, murah dan mudah didapatkan di pasaran. Komponen mesin yang terbuat dari baja ini contohnnya poros, roda gigi dan rantai. Adapun data-data dari baja ini adalah sebagai berikut :

karbon steel sedangkan angka 45 menyatakan kadar karbon persentase (0,45 %).

2. Penulisan atau penggolongan baja AISI 1045 ini menurut standar yang lain adalah sama dengan DIN C 45, JIS S 45 C, dan UNS G 10450.

3. Menurut penggunaannya termasuk baja kontruksi mesin.

4. Menurut struktur mikronya termasuk baja hypoeutectoid (kandungan karbon < 0,8 % C).

5. Dengan meningkatnya kandungan karbon maka kekuatan tarik dan kekerasan semakin menjadi naik sedangkan kemampuan regang, keuletan, ketangguhan dan kemampuan lasnya menurun. Kekuatannya akan banyak berkurang bila bekerja pada temperatur yang agak tinggi. Pada temperatur yang rendah ketangguhannya menurun secara dratis.

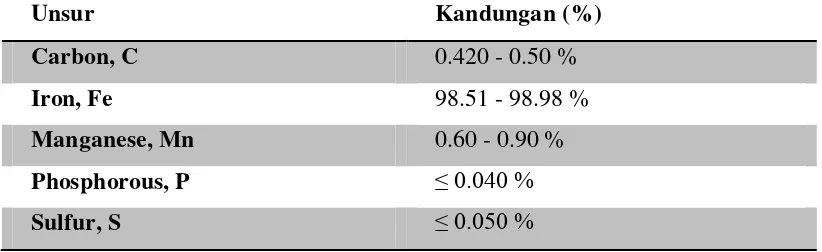

6. Kandungan unsur pada AISI 1045 menurut standard ASTM A 827-85 adalah

sebagai berikut :

Tabel 2.1 Unsur pada baja AISI 1045

Unsur Kandungan (%)

Carbon, C 0.420 - 0.50 %

Iron, Fe 98.51 - 98.98 %

Manganese, Mn 0.60 - 0.90 %

Phosphorous, P ≤ 0.040 %

Sulfur, S ≤ 0.050 %

(sumber : http://www.azom.com/article.aspx?ArticleID=6130.)

2.6. Rentang Kondisi Pemotongan

yang dibawah ketentukan, maka penyelesaian akan memakan waktu yang lebih lama. Selanjutnya jika proses pemotongan dilakukan dengan kecepatan tinggi, maka umur pahat akan lebih pendek sebelum mencapai umur minimal dari pahat yang bisa mengakibatkan pahat pecah atau rusak, begitu juga dengan kecepatan makan dan kedalaman potong.

Maka dari itu, perlunya suatu sistem yang dapat membantu penentuan kondisi pemotongan optimum. Metode pengerjaan yang dilakukan meliputi pengumpulan informasi penelusuran dari literatur dan pengamatan secara langsung untuk membandingkan hasil teori dan dilapangan.