BAB III

METODE PENELITIAN

3.1. Bahan 3.1.1. Benda Kerja

Bahan benda kerja yang digunakan untuk penelitian ini adalah baja AISI 1045 yang telah dilakukan proses pengerasan (hardening process) seperti terlihat pada gambar 3.1. dan kadar komposisi baja AISI 1045 terlihat pada tabel 3.1.

Tabel 3.1. Komposisi Kimia Baja AISI 1045

C Si Mn

0.43 - 0.50% 0.1 – 0.35% 0.6 – 0.9%

Gambar 3.1. Benda Kerja Baja AISI 1045 setelah Dikeraskan

3.1.2. Mata Pahat

Mata pahat yang digunakan untuk penelitian ini digunakan pahat karbida CVD bepelapis, dengan pelapis TiN-Al2O3-TiCN dengan kode SNMG 1204018 TT 8125 merek Taegutec buatan Negara Korea Selatan seperti pada gambar 3.2. Berikut kondisi pemotongan yang direkomendasikan oleh pihak produksi mata pahat, yaitu:

Gambar 3.2. Pahat Karbida Insert

3.2. Peralatan

3.2.1. Peralatan proses hardening

Peralatan – peralatan yang digunakan dalam proses pengerasan baja

(hardening) adalah sebagai berikut: 1. Tungku pemanas

Tungku pemanas berfungsi untuk memanaskan benda kerja (hardening process) sebelum dilakukan proses pembubutan hingga suhu benda kerja mencapai suhu 8300C seperti terlihat pada gambar 3.3. Berikut spesifikasi tungku pemanas, yaitu:

- Model : KL-280

- Negara pembuat : Jepang - Temperatur maksimum : 12000C

- Dimensi dalam : 210mm x 300mm x 150 mm - Dimensi luar : 550mm x 580mm x 650 mm

- Daya : 2,7 kW

- Voltase : 230 V

Gambar 3.3. Tungku Pemanas

2. Brinell hardness tester

Brinell hardness tester merupakan alat uji kekerasan benda kerja dengan pembebanan 500kg, 1500kg, dan 3000kg seperti terlihat pada gambar 3.4. Proses pengujian dilakukan dengan mendongkrak tuas hidrolik hingga meteran beban naik ke beban yang diinginkan. Bola indentor dengan besar diameter 10mm akan menekan sampel benda kerja yang ingin diuji kekerasannya. Berikut spesifikai alat uji kekerasan Brinnel, yaitu:

- Diameter indentor : 10mm - Sistem pembebanan : Hidrolik

- Berat pembebanan : 500 kg, 1500kg, dan 3000kg - Penyetel benda kerja : penyetelan ulir

- Pelepasan beban : Penyetelan katup oli

Gambar 3.4. BrinellHardness Tester

Mikroskop indentor berfungsi untuk mengukur besar indentansi dari bola indentor terhadap permukaan sampel baja AISI 1045, mikroskop tersebut terlihat pada gambar 3.5. Berikut spesifikasi mikroskop indentor, yaitu:

- Pembesaran : 20x – 50x

- Skala pengukuran : Tertera pada lensa pembesaran.

Gambar 3.5. Mikroskop Indentor

4. Media Pendingin

Gambar 3.6. Oli Bekas sebagai Media Pendingin

d

3.2.2. Peralatan proses pembubutan

Peralatan-peralatan yang digunakan dalam penelitian ini adalah sebagai berikut:

1. Mesin Bubut Konvensional

Mesin bubut digunakan untuk menguji performansi mata pahat dengan cara memotong benda kerja baja AISI 1045. Berikut spesifikasi mesin bubut seperti pada gambar 3.7 yang digunakan , yaitu:

- Daya : 15.7kW

- Diameter penjepitan maksimum : 158mm

- Ukuran : 530 x 1100

- Putaran kecepatan : 35 – 2000 rpm

- Pemakanan : 0.035 – 0.98 mm/rev

- Voltase : 220/330 V

- Ampere : 14/18.1 13.5/7.82 A

- Frekuensi : 50 – 60 Hz

Gambar 3.7. Mesin Bubut Konvensional

2. Tool Holder

Tool holder berfungsi sebagai dudukan mata pahat, mata pahat diklem dengan menggunakan baut agar kuat dan kokoh pada saat memotong logam terlihat pada gambar 3.8. Tool holder yang digunakan memiliki kode MSDNN 2020K12. Berikut spesifikasi toolholder berdasarkan gambar 3.9, yaitu:

- Dimensi h : 20mm - Dimensi b : 20mm - Dimensi L1 : 125mm - Dimensi L2 : 34mm - Dimensi h1 : 20mm - Dimensi f : 10mm - Std re : 0.8mm

Gambar 3.9. Gambar Spesifikasi Tool Holder

3. Mikroskop Dino-Lite

Mikroskop Dino-Lite berfungsi untuk meneliti, mengukur dan memperbesar penglihatan terhadap keausan pahat insert hingga pembesaran 690 – 900x

terlihat pada gambar 3.10. Pada mikroskop ini dihubungkan dengan software Dinocapture versi 2.0. Berikut spesifikasi mikroskop, yaitu:

- Model : AM4515T8 Dino-Lite Edge

- Penghubung : USB 2.0

- Resolusi produk : 1,3 Megapixels

- Pembesaran : 700x – 900x

- Tipe LED : Warna putih

- Fitur khusus : Pembacaaan skala pembesaran otomatis

- Penggantian penutup lensa : Ya - Penggunaan fungsi pengukuran : Ya

- Berat Unit : 3kg

Gambar 3.10. Mikroskop Dino-Lite

4. Tachometer

Tachometer berfungsi untuk mengukur besar putaran spindle atau cekam dari mesin bubut. Hal ini dilakukan untuk mengetahui besaran aktual yang diberikan pada saat mesin bubut bekerja. Tachometer terlihat pada gambar 3.11. Berikut spesifikasi Tachometer, yaitu:

- Rentang pengujian rpm saat bersentuhan : 2 hingga 20.000rpm - Rentang pengujian rpm tanpa bersentuhan : 2 hingga 99.999rpm - Total rentang pengujian : 1 hingga 99.999rpm

- Akurasi : ±(0.05% + 1 digit)

- Resolusi : 0.5 sec. (Over 120rpm)

- Pendeteksi jarak : 50 hingga 500mm

- Konsumsi daya : 45 mA

- Baterai : 9 V

3.3.1.Desain eksperimen

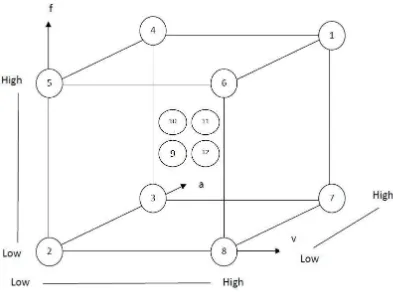

Metode desain eksperimen yang digunakan pada penelitian ini adalah metode eksperimental dengan perancangan data berdasarkan metode faktorial (mn). Dalam hal ini “n” adalah jumlah variabel bebas dalam desain eksperimen seperti kondisi pemotongan yaitu: kecepatan potong (vc), pemakanan (f), kedalaman potong (a). Kode “m” adalah variasi magnitude dari kondisi pemotongan, yaitu Low (L), dan High (H). Karena ada 3 variabel yang dapat diubah harganya (v, f, dan a) dan satu variabel yang diamati (umur pahat) maka paling sedikit diperlukan 8 kali percobaan[15] apabila untuk masing – masing variabel hanya diubah pada besar nilai m, yaitu 2, maka metode faktorial tersebut dapat ditulis mn = 23 = 8.

Kedelapan harga tersebut menempati pojok dari kubus percobaan dengan tiga sisinya setaraf dengan sumbu v, f dan a terlihat pada gambar 3.12. Set percobaan tersebut dapat dilengkapi dengan menentukan 4 buah titik percobaan lagi dengan lokasi di sekitar titik tengah kubus, dengan menggunakan metode faktorial mn, dengan asumsi salah satu variabel bebas, yaitu kedalaman potong (a) di ambil sama besarannya untuk 4 buah titik percobaan, maka tersisa 2 variabel bebas yang divariasikan yaitu kecepatan potong (v) dan pemakanan (f). Kode m adalah variasi magnitude dari kondisi pemotongan (v dan f), yaitu

Medium1 (Med 1), dan Medium2 (Med 2). Maka metode faktorial tersebut dapat ditulis mn = 22 = 4. Maka keempat set percobaan diletakkan pada tengah kubus, terlihat pada gambar 3.12.

Gambar 3.12. Kubus Percobaan

Tabel 3.2. Variasi Nilai Parameter Kondisi Pemotongan 23

Parameter High Low

v (mm/min) 375 250

f (mm/rev) 0,24 0,14

a (mm) 2,5 1,5

Tabel 3.3. Variasi Nilai Parameter Kondisi Pemotongan 22

Parameter Medium1 (Med 1) Medium2 (Med 2)

V (mm/min) 275 325

f (mm/rev) 0,17 0,21

a (mm) (konstan) 2 2

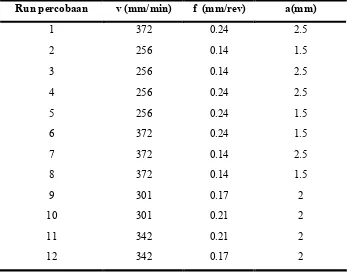

Run percobaan v (mm/min) f (mm/rev) a(mm)

Tabel 3.5. Susunan Perencanaan Data Kondisi Pemotongan Aktual

Run percobaan v (mm/min) f (mm/rev) a(mm)

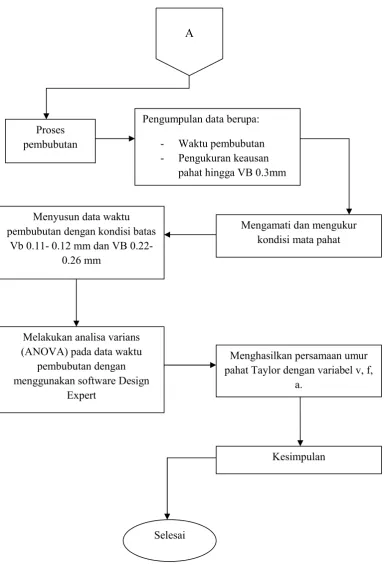

1. Batas maksimum aus sisi (flank wear) yaitu VBmaks 0.3mm

2. Masa pakai pahat (umur pahat / tool life) minimum 5 menit dan maksimum 20 menit

3. Kondisi pemotongan yang dihasilkan berada pada rentang yang akan menghasilkan produk semi finish.

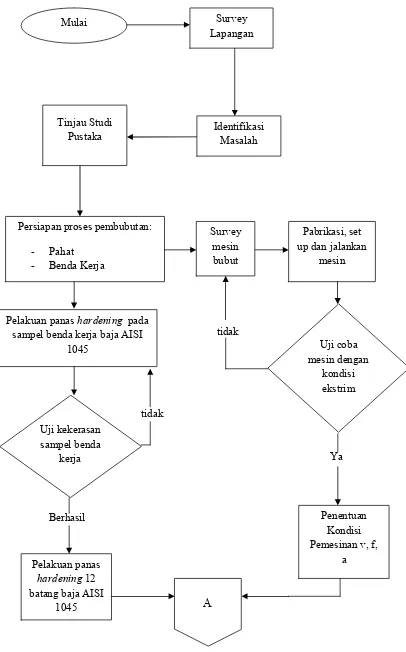

Gambar 3.13. Diagram alir metodologi penelitian

Pelakuan panas hardening pada sampel benda kerja baja AISI

Gambar 3.14. Sambungan diagram alir metodologi penelitian pahat Taylor dengan variabel v, f,

a.

Kesimpulan

3.3.2.Software design expert dan ANOVA

Design Expert terlihat pada gambar 3.15 merupakan salah satu software

yang dirancang dan diprogram untuk membantu mendesain dan menafsirkan percobaan dengan faktor atau variabel yang banyak. Software ini juga menawarkan desain yang luas, termasuk rancangan variabel, variabel sebagian, dan variabel dari perancangan campuran (composite design). Design Expert

mampu menganalisa data-data dari hasil percobaan dengan mencari hubungan antara variabel bebas terhadap variabel terikat (respon), serta mampu melakukan analisa regresi sederhana ataupun berganda sehingga menghasilkan suatu persamaan disertai hasil analisa varians (ANOVA).

Dalam penelitian menggunakan eksperimen, misalnya untuk melihat ada atau tidak adanya perbedaan nyata mengenai efek tiga perlakuan terhadap respon, analisisnya dilakukan menggunakan analisis varians (ANOVA)

berdasarkan model dan desain eksperimen yang cocok untuk permasalahannya. Banyak perlakuan yang dilibatkan dalam eksperimen kita pandang sebagai peubah bebas (tepatnya menurut istilah dalam desain eksperimen adalah faktor) sedangkan sebagai efek perlakuan merupakan peubah tak bebas atau respon.

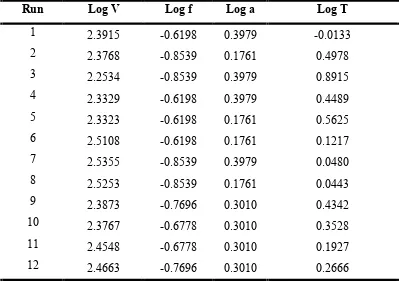

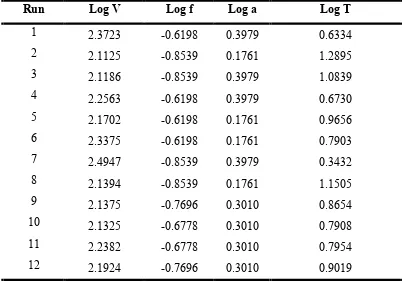

Untuk penelitian ini, digunakan software design expert dengan penggunaan free trial selama 30 hari untuk menganalisa regresi serta varians dari hasil data eksperimen. Hasil data eksperimen terdapat sebanyak 12 kali percobaan dengan variabel bebas terdiri atas 3 jenis yaitu, kecepatan potong (v), pemakanan (f), dan kedalaman potong (a) serta 1 variabel terikat yaitu umur pemakaian pahat (T). Semua variabel bebas dan terikat diubah terlebih dahulu dalam bentuk skala logaritma.

BAB IV

HASIL ANALISIS DAN DISKUSI

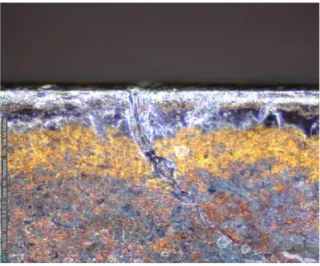

4.1. Kondisi Pemotongan dan Umur Pahat

Pada penelitian ini dilakukan proses pembubutan dengan 12 kondisi pemotongan sesuai dengan urutan Tabel 3.5 pada BAB III, sehingga dihasilkan data umur pahat dengan kondisi pemotongan terakhir terlihat pada Tabel 4.1. Pada Tabel 4.1 terlihat kecepatan potong berubah, hal ini dikarenakan pada proses permesinan terjadi pengurangan diameter, sehingga kecepatan potong menurun dengan putaran mesin yang ditentukan.

Tabel 4.1. Hasil Eksperimen Umur Pahat pada Proses Pembubutan

Run v

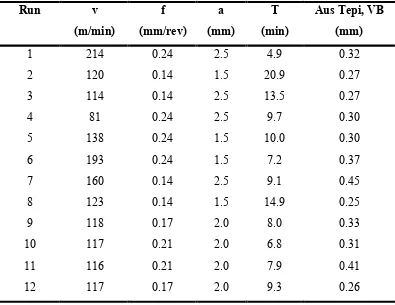

Pengambilan data eksperimen dilakukan pada saat pengukuran mata pahat insert

mencapai keausan tepi maksimum (VBmaks) sebesar 0.3mm. Keausan tepi tersebut terlihat saat lapisan coating pada pahat insert terkikis seperti terlihat pada Gambar 4.1, 4.2, dan 4.3. Dilihat dari tingkat keausan yang terjadi pada pahat insert

mula mula) dengan asumsi keausan tepi (VB) antara 0.11 – 0.12mm (Tabel 4.2) dan Tabel hasil kondisi pemotongan pada daerah gradual wear (keausan bertahap) dengan asumsi keausan tepi VB antara 0.22 – 0.24 mm (Tabel 4.4)

Gambar 4.1. Keausan Tepi Run 1

Gambar 4.3. Keausan Tepi Run 10

Tabel 4.2. Kondisi Pemotongan pada Daerah Initial Wear

Tabel 4.3. Hasil Logaritma Kondisi Pemotongan pada Daerah Initial Wear

Tabel 4.4. Kondisi Pemotongan pada Daerah Gradual Wear

Tabel 4.5. Hasil Logaritma Kondisi Pemotongan pada Daerah Gradual Wear

4.2. Analisis Varians (ANOVA)

Pada analisis ini ini digunakan metode RSM (Response Surface Methodology), yaitu suatu metode gabungan antara teknik matematika dan teknik statistik yang digunakan untuk membuat model dan menganalisis suatu respon y yang dipengaruhi oleh beberapa variabel x yang tujuannya untuk mengoptimalkan respon tersebut. Software Design Expert digunakan untuk mendapatkan pecontohan dari beberapa hasil pelaksanaan eksperimen untuk menginvestigasi pengaruh antara 3 parameter input, yaitu kecepatan potong (v), pemakanan (mm/rev) dan kedalaman potong (mm) terhadap variabel respon, yaitu umur pemakaian pahat dalam skala logaritma.

4.2.1. ANOVA untuk hasil kondisi pemotongan initial wear

dapat kita lihat pada Tabel 4.6. bahwa variabel A (Log v) memiliki pengaruh yang signifikan terhadap pemodelan persamaan logaritma umur pahat sedangkan B (Log f) dan C (Log a) tidak berpengaruh terlalu signifikan terhadap pemodelan umur pahat.

Berikut persamaan logaritma umur pahat dari regresi oleh software design expert dijabarkan sebagai berikut:

= 6.881 − 2.889 − 0.784 − 0.570 ... (4.1) Berikut ini persamaan logaritma 4.1 dapat diubah menjadi persamaan umur pahat Taylor dalam bentuk eksponensial, yaitu:

= 7,6 × 10 × . × . × . ... (4.2) Tabel 4.6. Hasil Analisis Varians untuk Logaritma Umur Pahat Initial Wear

Source Sum of

4.2.2. ANOVA untuk hasil kondisi pemotongan gradual wear

pengaruh yang signifikan terhadap pemodelan persamaan umur pahat. Berikut persamaan logaritma umur pahat dari regresi oleh software design expert

dijabarkan sebagai berikut:

= −7.88222 + 4.27638 − 21.12731 − 16.82498 + 9.86417 × + 5.66459 × − 4.71566 × ... (4.3) Berikut ini persamaan logaritma 4.5 dapat diubah menjadi persamaan umur pahat Taylor dalam bentuk eksponensial, yaitu:

= 12.88 × . × . × . ×

10( . × ) ( . × ) ( . × ) ... (4.4) Tabel 4.7. Hasil Analisis Varians untuk Logaritma Umur Pahat Gradual Wear

Source Squares DF Sum of Square Mean Value F Prob > F p-value

Std. Dev. 0.064 SquaredR- 0.9704

Mean 0.86 SquaredAdj R- 0.9348

C.V. % 7.51 SquaredPred R- 0.6031

4.3. Diskusi

4.3.1. Diskusi umur pahat saat initial wear

Persamaan 4.1 merupakan persamaan model linear dengan nilai F sebesar 15.58 menunjukkan model tersebut memiliki pengaruh yang signifikan terhadap umur pahat. Sebagai tambahan parameter A juga memiliki pengaruh terhadap persamaan 4.1. Pada Gambar 4.4. Normal Probability Plot menunjukkan bahwa penyebaran dari data residual antara nilai logaritma umur pahat aktual terhadap yang diprediksikan menyerupai suatu garis diagonal yang melintang dari sisi kiri bagian bawah grafik menuju sisi kanan atas. Agar penyebaran dari nilai residual mendekati normal, maka dipasangkan garis diagonal pada grafik tersebut. Pada Gambar 4.5. Plot Perturbation menunjukkan dan membandingkan pengaruh variabel logaritma kondisi pemotongan terhadap logaritma umur pahat dengan memperhatikan sumbu x-nya yang merupakan besaran dari variabel kondisi pemotongan dalam skala logaritma yang disamarkan dengan variabel kode oleh

software design expert, yaitu:

1. Umur pahat semakin menurun dengan bertambahnya kecepatan potong (A)

2. Umur pahat semakin menurun dengan bertambahnya pemakanan (B) 3. Umur pahat semakin menurun dengan bertambahnya kedalaman

potong (C)

Gambar 4.6 mengilustrasikan pengaruh dari dua faktor yaitu log v (A) dan log f (B) terhadap log T dengan log a sebesar 0.287 yang dijaga konstan. Hal ini dapat dilihat pada Gambar dengan kecepatan potong yang rendah dan pemakanan yang rendah menghasilkan umur pahat yang tinggi dalam bentuk logaritma. Pada Gambar 4.7 menjelaskan dengan penggunaan kecepatan potong yang sangat tinggi dan pemakanan yang tinggi menyebabkan umur pahat menjadi singkat. Dengan menggunakan kecepatan 179m/min (log v = 2.253) dan pemakanan 0.14 mm (log f = -0.854) serta kedalaman potong 2mm (log a = 0.287), menampilkan warna kuning kemerahan yang menunjukkan umur pahat di atas 4 menit. Dengan melakukan perhitungan umur pahat menggunakan formula Taylor hasil

dari hasil formula umur pahat terhadap umur pahat aktual yang terlihat pada Tabel 4.8. dan Gambar 4.8.

Gambar 4.4. Normal Probability Plot (Initial Wear)

Gambar 4.6. Pengaruh Log v dan Log f terhadap Log T (Initial Wear)

Tabel 4.8. Perbandingan Umur Pahat Aktual dengan Umur Pahat Hasil Perhitungan Formula dari Software Design Expert

No Run Taktual Tdesign expert % Ralat

Gambar 4.8. Perbandingan Umur Pahat Aktual dengan Umur Pahat Perhitungan

0.00 2.00 4.00 6.00 8.00 10.00

4.3.2. Diskusi umur pahat saat gradual wear

Persamaan 4.3 merupakan persamaan model dua faktor interaksi dengan nilai F sebesar 27.3 menunjukkan model tersebut memiliki pengaruh yang signifikan terhadap umur pahat. Sebagai tambahan parameter A, C dan AB dari Tabel 4.7 juga memiliki pengaruh terhadap persamaan 4.3. Pada Gambar 4.9.

Normal Probability Plot menunjukkan bahwa penyebaran dari data residual antara nilai logaritma umur pahat aktual terhadap yang diprediksikan menyerupai suatu garis diagonal yang melintang dari sisi kiri bagian bawah grafik menuju sisi kanan atas. Agar penyebaran dari nilai residual mendekati normal, maka dipasangkan garis diagonal pada grafik tersebut. Pada Gambar 4.10. Plot Perturbation saat gradual wear menunjukkan kesamaan terhadap Gambar 4.5. Plot Perturbation saat initial wear.

Gambar 4.9. Normal Probability Plot (Gradual Wear)

Gambar 4.11. Pengaruh Log v dan Log f terhadap Log T (Gradual Wear)

Gambar 4.13. Pengaruh Log f dan Log a terhadap Log T (gradual wear)

Gambar 4.14. Grafik Pemetaan Hubungan Log v dan Log f terhadap Log T

Tabel 4.9. Perbandingan Umur Pahat Aktual dengan Umur Pahat Hasil Perhitungan Formula dari Software Design Expert

No Run Taktual Tdesign expert % Ralat

Gambar 4.15. Perbandingan Umur Pahat Aktual dengan Umur Pahat Perhitungan

0.00 5.00 10.00 15.00 20.00 25.00

4.4. Optimasi Kondisi Pemotongan

Akhir ini, fungsi dari desirability optimasi variabel bebas pada respon surface methodology telah dilakukan pada optimasi respon. Manfaat dari optimasi

respon surface membantu untuk mencari harga optimal dari parameter kondisi pemotongan untuk memberikan umur pahat yang optimal selama melakukan proses pembubutan kering dan keras pada baja AISI 1045. Proses optimasi dilakukan pada software design expert yang mana data tersebut tersusun pada Tabel 4.10 dan 4.12 yang menunjukkan pembatasan untuk optimasi kondisi parameter pemotongan dalam skala logaritma untuk initial wear dan gradual wear. Tabel 4.11 dan 4.13 menunjukkan hasil optimasi umur pahat skala logaritma untuk initial wear dan gradual wear.

Pada Tabel 4.11 ditunjukkan hasil optimasi dari logaritma umur pahat untuk initial wear yaitu sebesar 0.893 dengan variabel bebas, yaitu log v bernilai 2.253, log f bernilai -0.853, dan log a bernilai 0.259. Maka hasil dari anti log tersebut dapat ditulis menjadi v: 179 m/min, f: 0.14 mm/rev, a: 1.8 mm dan T: 7.8 menit.

Pada Tabel 4.13 ditunjukkan hasil optimasi dari logaritma umur pahat untuk gradual wear yaitu sebesar 1.323 dengan parameter lain, yaitu log v bernilai 2.042, log f bernilai -0.874, dan log a bernilai 0.342. Maka hasil dari anti log tersebut dapat ditulis menjadi v: 110 m/min, f: 0.13 mm/rev, a: 2.2 mm dan T: 21 menit.

Tabel 4.10. Pembatasan untuk Optimasi Kondisi Parameter Pemotongan dalam Skala Logaritma untuk Intial Wear

Kondisi Goal Lower limit Upper limit

A:Log v is in range 2.253 2.535

B:Log f is in range -0.854 -0.62

C:Log a is in range 0.176 0.398

Tabel 4.11. Hasil Optimasi Umur Pahat Skala Logaritma untuk Initial Wear

Tabel 4.12. Pembatasan untuk Optimasi Variabel Kondisi Ppemotongan dalam Skala Logaritma untuk Gradual Wear

Kondisi Goal Lower limit Upper limit

A:Log v is in range 2 2.5

B:Log f is in range -0.9 -0.5

C:Log a is in range 0.1 0.4

Log T maximize 0.343244 1.28947

Tabel 4.14. Sambungan Hasil Optimasi Umur Pahat Skala Logaritma untuk

Gradual Wear

Number Log v Log f Log a Log T Desirability

7 2.043 -0.750 0.143 1.338 1.000

8 2.001 -0.832 0.219 1.487 1.000

9 2.020 -0.849 0.215 1.479 1.000

BAB V

KESIMPULAN DAN SARAN

5.1. Kesimpulan

Berdasarkan hasil penelitian, analisa dan diskusi persamaan umur pahat maka dapat diambil kesimpulan, yaitu:

1. Telah dihasilkan 2 model matematis sebagai alternatif bagi rumus umur pahat Taylor yang dihasilkan secara metode statistik.

2. Persamaan umur pahat Taylor tersebut, yaitu:

a. Persamaan umur pahat Taylor untuk initial wear dengan VB 0.11 – 0.12mm.

= 7,6 × 10 × . × . × . ... (5.1) b. Persamaan umur pahat Taylor untuk gradual wear dengan VB 0.22 –

0.24mm.

= 12.88 × . × . × . ×

10( . × ) ( . × ) ( . × ) ... (5.2) 3. Kedua persamaan tersebut dapat digunakan untuk formulasi kecepatan

potong (v), pemakanan (f) dan kedalaman potong (a) antara 5 – 20menit sepanjang antara: v = 160 – 290 m/min, f = 0.14 – 0.24 mm/rev, a = 1.5 – 2.5 mm.

4. Untuk hasil yang optimal digunakan kondisi pemotongan sebagai berikut: c. Initial wear dengan VB 0.11 – 0.12mm

v: 179 m/min, f: 0.14 mm/rev, a: 1.8 mm dan T: 7.8 menit. d. Gradual wear dengan VB 0.22 – 0.24mm

v: 110 m/min, f: 0.13 mm/rev, a: 2.2 mm dan T: 21 menit.

5.2. Saran

Adapun saran dari penulis untuk penelitian mengenai proses pembubutan kering dan keras terhadap baja AISI 1045, yaitu:

eksperimen, besar kecepatan potong dapat berjalan konstan, Hal ini dikarenakan mesin CNC menggunakan motor Servo.

2. Untuk penelitian ini diharapkan menggunakan alat ukur kekasaran permukaan (surface roughness profilometer) untuk mendapatan besaran kekasaran dari benda kerja yang dibubut.