BAB III

METODE PENELITIAN

3.1. Bahan

3.1.1. Benda Kerja

Bahan benda kerja yang digunakan untuk penelitian ini adalah baja AISI

1045 yang telah dilakukan proses pengerasan (hardening process). Hardening adalah proses pemanasan baja sampai suhu di daerah atau di atas daerah kritis

disusul dengan pendinginan yang cepat. Untuk proses ini dilakukan dengan input

panas dan transfer panas dalam waktu pendek. Tujuan hardening untuk merubah

struktur baja sedemikian rupa sehingga diperoleh struktur martensit yang keras.

Prosesnya adalah baja dipanaskan sampai suhu tertentu antara 770-830º C

(tergantung dari kadar karbon) kemudian ditahan pada suhu tersebut, beberapa

saat kemudian didinginkan secara mendadak dengan mencelupkan dalam air, oli

atau media pendingin yang lain. Dengan pendinginan yang mendadak, tidak ada

waktu yang cukup bagi austenit untuk berubah menjadi perlit dan ferit atau perlit

dan sementit. Pendinginan yang cepat menyebabkan austenit berubah menjadi

martensit. Hasilnya keuletan tinggi seperti terlihat pada gambar 3.1. dan kadar

komposisi baja AISI 1045 terlihat pada tabel 3.1.

Tabel 3.1. Komposisi kimia baja AISI 1045

C Si Mn

0.43 - 0.50% 0.1 – 0.35% 0.6 – 0.9%

3.1.2. Mata Pahat

Mata pahat yang digunakan untuk penelitian ini digunakan pahat karbida

CVD bepelapis, dengan pelapis TiN-Al2O3-TiCN dengan kode SNMG 1204018

TT 8125 seperti pada gambar 3.2. Berikut kondisi pemotongan yang

direkomendasikan oleh pihak produksi mata pahat, yaitu:

- Kecepatan potong (Vc) = 250-340m/min

- Pemakanan (f) = 0.17 - 0.55 mm/rev

- Kedalaman potong (a) = 1.2 – 5.0 mm

Gambar 3.2. Pahat karbida insert

3.2. Peralatan

3.2.1. Peralatan proses hardening

Peralatan – peralatan yang digunakan dalam proses pengerasan baja

(hardening) adalah sebagai berikut: 1. Tungku pemanas

Tungku pemanas berfungsi untuk memanaskan benda kerja (hardening process) sebelum dilakukan proses pembubutan hingga suhu benda kerja mencapai suhu 8300C seperti terlihat pada gambar 3.3. Berikut spesifikasi

tungku pemanas, yaitu:

-Model : KL-280

-Negara pembuat : Jepang

-Dimensi dalam : 210mm x 300mm x 150 mm

-Dimensi luar : 550mm x 580mm x 650 mm

-Daya : 2,7 kW

-Voltase : 230 V

-Berat : 60 kg

Gambar 3.3. Tungku Pemanas

2. Brinell hardness tester

Brinell hardness tester merupakan alat uji kekerasan benda kerja dengan pembebanan 500kg, 1500kg, dan 3000kg seperti terlihat pada gambar 3.4.

Proses pengujian dilakukan dengan mendongkrak tuas hidrolik hingga

meteran beban naik ke beban yang diinginkan. Bola indentor dengan besar

diameter 10mm akan menekan sampel benda kerja yang ingin diuji

kekerasannya. Berikut spesifikai alat uji kekerasan Brinnel, yaitu: -Diameter indentor : 10mm

-Sistem pembebanan : Hidrolik

-Berat pembebanan : 500 kg, 1500kg, dan 3000kg

-Penyetel benda kerja : penyetelan ulir

Gambar 3.4. Brinellhardness tester

3. Media pendingin

Terdapat beragam media pendingin yang digunakan dalam dunia industri

antara lain : air, larutan/air garam, minyak/oli, polimer encer, dan bak

garam. Air dan oli merupakan media pendingin yang paling banyak dipakai

untuk mengeraskan baja karena mudah dalam proses pencelupannya.

Pendinginan dengan air lebih cepat dibandingkan dengan oli, sehingga

kemungkinan terjadinya retak lebih besar, oleh karena itu oli lebih banyak

digunakan sebagai media pendingin. Oli/minyak mempunyai kelebihan

diantaranya dapat digunakan pada berbagai temperatur secara efektif. Secara

umum, oli minyak mempunyai laju pendinginan yang lebih lambat

dibandingkan dengan air atau air garam. Oleh karena itu, media pendingin

ini dapat memberikan hasil quenching dengan distorsi dan retak yang lebih

kecil. Media pendingin yang digunakan untuk proses hardening baja AISI 1045 adalah oli bekas SAE 40 sebanyak 70 liter terlihat pada gambar 3.5.

4. Mikroskop indentor

Mikroskop indentor berfungsi untuk mengukur besar indentansi dari bola

indentor terhadap permukaan sampel baja AISI 1045, mikroskop tersebut

terlihat pada gambar 3.6. Berikut spesifikasi mikroskop VB, yaitu:

-Pembesaran : 20x– 50x

-Skala pengukuran : Tertera pada lensa pembesaran.

Gambar 3.6. Mikroskop indentor

d

3.2.2. Peralatan proses pembubutan

Peralatan-peralatan yang digunakan dalam penelitian ini adalah sebagai

berikut:

1. Mesin Bubut Konvensional

Mesin bubut digunakan untuk menguji performansi mata pahat dengan cara

memotong benda kerja baja AISI 1045. Berikut spesifikasi mesin bubut

seperti pada gambar 3.7 yang digunakan , yaitu:

-Daya : 15.7kW

-Diameter penjepitan maksimum : 158mm

Gambar 3.7. Mesin bubut konvensional

2. Tool Holder

Tool holder berfungsi sebagai dudukan mata pahat, mata pahat diklem dengan menggunakan baut agar kuat dan kokoh pada saat memotong logam

terlihat pada gambar 3.8. Tool holder yang digunakan memiliki kode

MSDNN 2020K12. Berikut spesifikasi toolholder berdasarkan gambar 3.8, yaitu:

-Dimensi h : 20mm

-Dimensi b : 20mm

-Dimensi L1 : 125mm

-Dimensi L2 : 34mm

-Dimensi h1 : 20mm

-Dimensi f : 10mm

-Std re : 0.8mm

Gambar 3.9. Gambar spesifikasi tool holder

3. Mikroskop Dino-Lite

Mikroskop Dino-Lite berfungsi untuk meneliti, mengukur dan memperbesar

penglihatan terhadap keausan pahat insert hingga pembesaran 690 – 900x

terlihat pada gambar 3.10. Pada mikroskop ini dihubungkan dengan software

Dinocapture versi 2.0. Berikut spesifikasi mikroskop, yaitu:

-Model : AM4515T8 Dino-Lite Edge

-Penghubung : USB 2.0

-Resolusi produk : 1,3 Megapixels

-Pembesaran : 700x – 900x

-Tipe LED : Warna putih

-Fitur khusus : Pembacaaan skala pembesaran

otomatis

-Penggantian penutup lensa : Ya

-Penggunaan fungsi pengukuran : Ya

-Berat Unit : 3kg

Gambar 3.10. Mikroskop Dino-Lite

4. Tachometer

Tachometer berfungsi untuk mengukur besar putaran spindle atau cekam dari

mesin bubut. Hal ini dilakukan untuk mengetahui besaran aktual yang

diberikan pada saat mesin bubut bekerja. Tachometer terlihat pada gambar

3.11. Berikut spesifikasi Tachometer, yaitu:

-Rentang pengujian rpm saat bersentuhan : 2 hingga 20.000rpm

-Rentang pengujian rpm tanpa bersentuhan : 2 hingga 99.999rpm

-Total rentang pengujian : 1 hingga 99.999rpm

-Akurasi : ±(0.05% + 1 digit)

-Resolusi : 0.5 sec. (Over 120rpm)

-Pendeteksi jarak : 50 hingga 500mm

-Konsumsi daya : 45 mA

-Baterai : 9 V

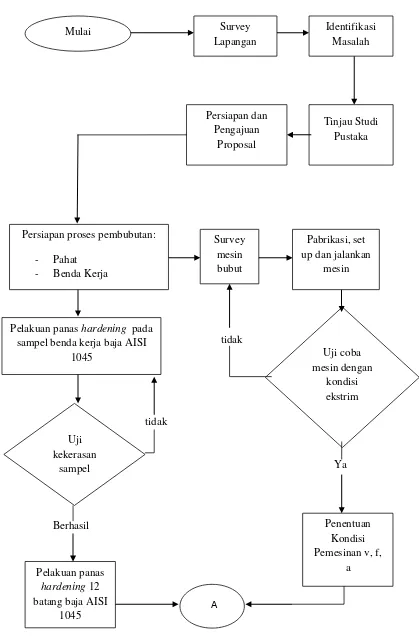

3.3. Metodologi Penelitian

Desain eksperimen

Metode desain eksperimen yang digunakan pada penelitian ini adalah

metode eksperimental dengan pengumpulan data berdasarkan metode faktorial

(mn). Dalam hal ini n adalah jumlah variabel bebas dalam desain eksperimen

seperti kondisi pemotongan yaitu: kecepatan potong (vc), pemakanan (f),

kedalaman potong (a). Kode m adalah variasi magnitude dari kondisi pemotongan, yaitu Low (L), dan High (H). Karena ada 3 variabel yang dapat diubah harganya (v, f, dan a) dan satu variabel yang diamati (umur pahat) maka

paling sedikit diperlukan 8 kali percobaan apabila untuk masing – masing variabel hanya diubah pada besar nilai yaitu 2, maka metode faktorial tersebut

dapat ditulis 2k = 23 = 8.

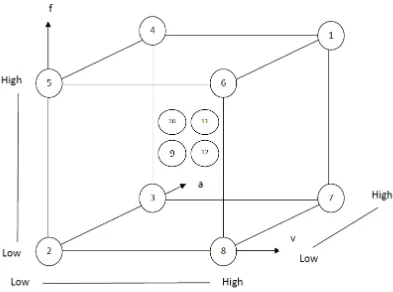

Kedelapan harga tersebut menempati pojok dari kubus percobaan dengan

tiga sisinya setaraf dengan sumbu v, f dan a terlihat pada gambar 3.11. Set

percobaan tersebut dapat dilengkapi dengan menentukan 4 buah titik percobaan

lagi dengan lokasi di sekitar titik tengah kubus, dengan menggunakan metode

faktorial mn, dengan asumsi salah satu variabel bebas, yaitu kedalaman potong

(a) di ambil sama besarannya untuk 4 buah titik percobaan, maka tersisa 2

variabel bebas yang divariasikan yaitu kecepatan potong (v) dan pemakanan (f).

Kode m adalah variasi magnitude dari kondisi pemotongan (v dan f), yaitu

Medium1 (Med 1), dan Medium2 (Med 2). Maka metode faktorial tersebut dapat ditulis 2k = 22 = 4. Maka keempat set percobaan diletakkan pada tengah kubus,

terlihat pada gambar 3.12.

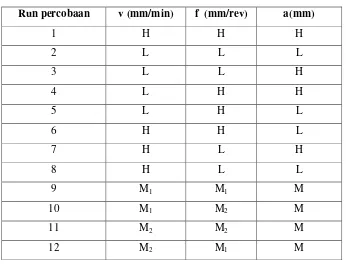

Apabila kondisi pemotongan dan besar magnitude dipasangkan, maka susunan data yang akan dilaksanakan pada penelitian ini dilihat pada tabel 3.2.

Gambar 3.12. Kubus percobaan

Tabel 3.2. Variasi Nilai Parameter Kondisi Pemotongan 23

Parameter High Low

v (mm/min) 350 250

f (mm/rev) 0,24 0,14

a (mm) 2,5 1,5

Tabel 3.3. Variasi Nilai Parameter Kondisi Pemotongan 22

Parameter Medium1 (Med 1) Medium2 (Med 2)

V (mm/min) 275 325

f (mm/rev) 0,17 0,21

Tabel 3.4. Susunan Data Kondisi Pemotongan

Kondisi pemotongan pada tabel 3.4. dilaksanakan dengan merujuk pada

kriteria tertentu sebagaimana dimaksud oleh Standar ISO 3685 dan hasil survey,

yaitu:

1. Batas maksimum aus sisi (flank wear) yaitu VB 0.3mm

2. Masa pakai pahat (umur pahat / tool life) minimum 5 menit dan maksimum 20 menit

3. Kondisi pemotongan yang dihasilkan berada pada rentang yang akan

menghasilkan produk semi finish.

Setelah memperoleh data-data sebagaimana yang diharapkan pada tabel 3.1.,

maka setiap pencobaan kondisi pemotongan akan diplot (progress keausan pahat), yaitu antara waktu permesinan (tc) versus kondisi pemotongan, dari seluruh run 1 hingga 12, akan ditarik kesimpulan berupa persamaan matematis umur pahat

dengan fungsi variabel (v, f, a). Untuk mendapatkan persamaan umur pahat

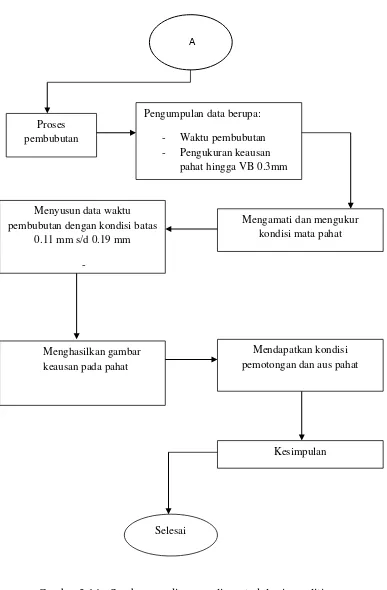

tersebut diperlukan diagram alir dalam metode penelitian. Diagram alir yang

digunakan sebagai metodologi penelitian terlihat pada gambar 3.13. dan gambar

Gambar 3.13. Diagram alir metodologi penelitian

Pelakuan panas hardening pada

Gambar 3.14. Sambungan diagram alir metodologi penelitian

Proses pembubutan

Pengumpulan data berupa:

- Waktu pembubutan

- Pengukuran keausan

pahat hingga VB 0.3mm

-

Mengamati dan mengukur kondisi mata pahat Menyusun data waktu

pembubutan dengan kondisi batas 0.11 mm s/d 0.19 mm

-

Menghasilkan gambar keausan pada pahat

Mendapatkan kondisi pemotongan dan aus pahat

-

Kesimpulan

Selesai

BAB IV

HASIL, ANALISIS DAN DISKUSI

4.1.Hasil

4.1.1. Pertumbuhan aus pahat

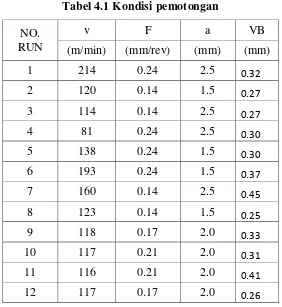

Total 12 kondisi pemotongan sebagaimana telah dibicarakan pada Bab 3,

ditampilkan pada Tabel 4.1

Tabel 4.1 Kondisi pemotongan

Harga variabel v, f, dan a ditetapkan dalam perencanaan pemesinan untuk menentukan korelasi antara umur pahat dengan ketiga variabel diatas. Penentuan

harga masing-masing v, f, dan a dilakukan dengan membaginya kedalam 3

golongan yaitu H (high), M (medium), dan L (low). Namun, setelah dilakukan pengujian harga dari variabel v (kecepatan pemotongan) tidak bisa dijaga pada kecepatan yang diinginkan. Sehingga nilai dari v menjadi beragam. Ini disebabkan karena pengujian dilakukan dengan menggunakan mesin bubut konvensional.

Pada mesin bubut konvensional rpm tidak bisa berubah secara otomatis dengan

-0.05

CNC yang mana jika diameter benda kerja berkurang maka rpm dari mesin akan

naik agar menjaga nilai v (kecepatan potong) tetap sesuai dengan yang diharapkan. Namun, nilai variabel dari f, dan a sesuai dengan harga yang telah ditetapkan seperti yang telah dibicarakan pada Bab 3.

Setelah dilakukan pengujian dan hasil pengujian menunjukkan

pertumbuhan aus pahat yang ditunjukkan pada Gambar 4.1 s/d Gambar 4.12.

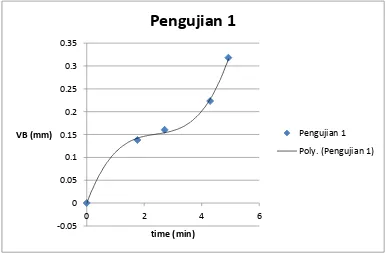

Gambar 4.1 Plot pertumbuhan aus sisi pada pengujian 1.

Gambar 4.1 memberikan informasi tetntang hubungan antara waktu

pemotongan (t) dan keausan yang dialami oleh pahat (Vb). Dapat dilihat dari

grafik bahwa untuk mencapai Vb 0.318 mm dibutuhkan waktu selama kurang

lebih 5 menit. Grafik dimulai dari nol yang kemudian menanjak naik sampai Vb

0.14 mm sampai menit ke 2. Setelah menanjak grafik kemudian mulai landai

sampai pada Vb 0.16 mm. Grafik landai ini terjadi pada menit ke 2 sampai menit

ke 3. Kemudian grafik menanjak kembali secara cepat. Setelah diamati diperoleh

Vb pengukuran terakhir dari grafik menunjukkan harga 0.318 mm dengan waktu 5

0 0.05 0.1 0.15 0.2 0.25 0.3

0 10 20 30

VB (mm)

time (min)

Pengujian 2

Pengujian 2

Poly. (Pengujian 2)

Gambar 4.2 Keadaan aus sisi pengujian 1

(Vbuniform 0.182 mm, Vbmax 0.318 mm)

Gambar 4.2 menunjukkan keausan yang dialami oleh pahat selama proses

pembubutan. Terdapat 3 warna pada pahat yang mengalami keausan yaitu : putih,

hitam dan kuning. Warna hitam menunjukkan Vb uniform dari pahat dengan nilai Vb =0.182 mm, sedangkan yang warna kuning menunjukkan Vb max yang dialami pahat. nilai Vb max =0.318 mm.

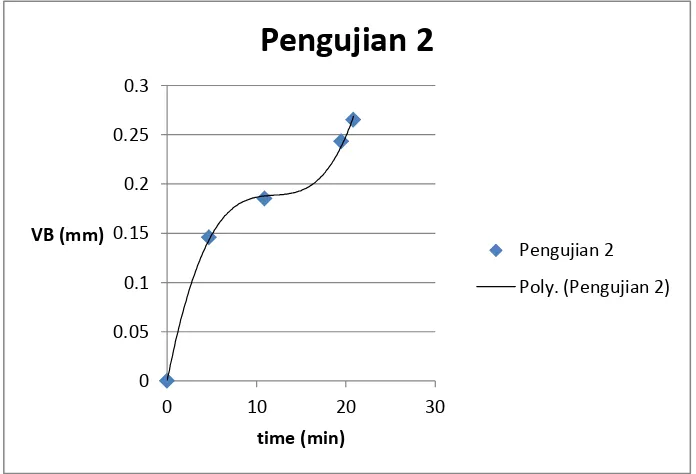

Kondisi pengujian 2 diperlihatkan pada gambar 4.3. Informasi

yang diberikan oleh grafik pada gambar 4.3 adalah terdapat grafik yang menanjak

sesaat proses pembubutan dilakukan sampai pada Vb 0.18 mm selama waktu

kurang lebih 8 menit. Grafik kumudian menjadi landai seiring dengan bertambah

waktu pemotongan, ini terjadi pada menit ke 9 sampai menit ke 17. Vb yang

dialami pahat sampai menit ke 17 adalah sebesar 0.20 mm. Kemudian grafik

menanjak kembali secara cepat sampai pada Vb 0.265 mm pada menit ke 21.

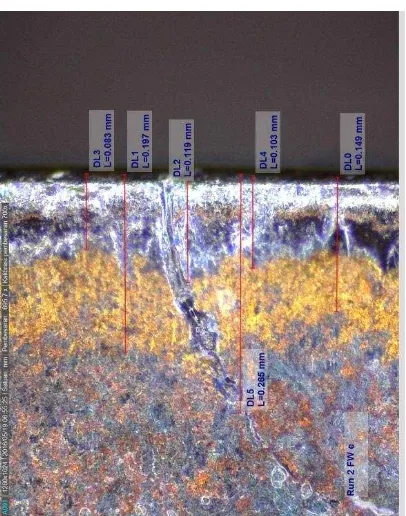

Gambar 4.4 Keadaan aus sisi pada pengujian 2

(Vbuniform 0.103 mm, Vbmax 0.265 mm)

Keausan yang dialami oleh pahat setelah dilakukan proses pembubutan

dapat dilihat dari Gambar 4.4. Kondisi pahat tersebut memberikan informasi

bahwa keausan pada pahat memberikan 3 warna yang berbeda sesuai dengan

Gambar 4.5 Plot pertumbuhan aus sisi pada pengujian 3.

Setelah diamati dari grafik, saat mula-mula grafik menanjak

sampai diperoleh Vb 0.11 mm dengan waktu 5 menit. Kemudian grafik mulai

landai dari menit ke 5 sampai menit ke 9. Grafik landai ini menunjukkan

hubungan antara waktu pemotongan dan keausan yang dialami adalah konstan.

Kemudian grafik menanjak kembali dengan waktu yang cepat.

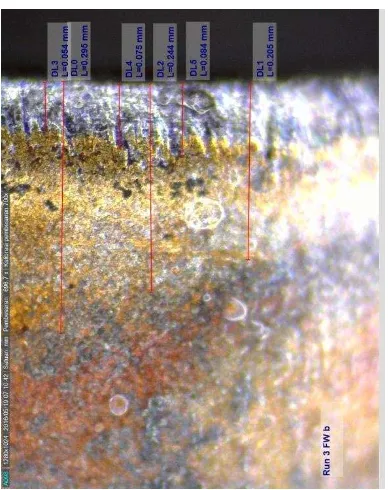

Gambar 4.6 keadaan aus sisi pada pegujian 3

Keadaan pahat setelah melakukan proses pembubutan dapat dilihat

pada Gambar 4.6 diatas. Vb uniform yang dialami oleh pahat sebesar 0.156 mm dan keausan yang terbesar atau Vb max yang diperoleh pahat sebesar 0.295 mm.

Gambar 4.7 Plot pertumbuhan aus sisi pada pengujian 4.

Grafik yang ditunjukkan pada Gambar 4.7 adalah kondisi pengujian dari

pahat selama dilakukan proses pembubutan. Pembubutan berlangsung selama 9

menit 41 detik (kurang lebih 10 menit). Grafik menunjukkan kenaikan yang

curam pada saat dimulai proses pembubutan sampai pada menit ke 4. Kondisi ini

curam ini berakhir pada Vb 0.14 mm. Setelah grafik mulai landai kembali sampai

menit ke 6 dengan nilai Vb 0.16 mm. pertumbuhan aus pada kondisi landai ini

konstan seiring dengan bertambahnya waktu pemotongan. kondisi landai ini

terjadi selama kurang lebih 2 menit dan kemudian grafik menanjak kembali.

Terjadi pertumbuhan aus yang sangat cepat pada kondisi yang menanjak ini.

Setelah dilakukan pengukuran didapatkan nilai Vb sebesar 0.30 mm dengan

waktu pemotongan 9 menit 41 detik (kurang lebih 10 menit).

Gambar 4.8 Keadaan aus sisi pada pengujian 4.

(Vbuniform 0.15 mm, Vbmax 0.30 mm)

Gambar 4.8 memperlihatkan keausan yang dialami oleh pahat pada

pengujian 4. Dari pengujian ini diperoleh Vb uniform 0.15 mm dan Vb max 0.30 mm. Vb max ditunjukkan pada warna kuning dari pahat.

Gambar 4.9 Plot pertumbuhan aus sisi pada pengujian 5

-0.05 0 0.05 0.1 0.15 0.2 0.25 0.3 0.35

0 5 10 15

VB (mm)

time (min)

Pengujian 5

pengujian 5

Plot pertumbuhan aus yang dialami oleh pahat pada pengujian 5

ditunjukkan pada Gambar 4.9. Bedasarkan gambar, grafik menunjukkan kondisi

yang menanjak sampai pada menit ke 4. Harga keausan yang diperoleh selama

kondisi menanjak mula ini sebesar 0.11 mm. Kemudian grafik menunjukkan

perubahan dari kondisi curam menjadi landai sampai, ini terjadi dari menit ke 4

sampai menit ke 8. Grafik landai ini mengiformasikan bahwa terjadi kenaikan

pertumbuhan pahat yang konstan sejalan bertambahnya waktu pemotongan.

Kemudian grafik kembali menanjak, berarti terjadi pertumbuhan aus yang cepat

pada selang waktu ini. Setelah dilakukan pengukuran didapatkan keausan terbesar

atau Vb max sebesar 0.303 mm. Waktu yang diperlukan untuk mendapatkan Vb

max adalah 10 menit.

Gambar 4.10 Keadaan aus sisi pada pengujian 5.

(Vbuniform 0.134 mm, Vbmax 0.303 mm)

Keadaan aus yang dialami oleh pahat setelah dilakukan pengujian 5

diperlihatkan pada Gambar 4.10. Pada gambar terlihat 3 warna yang berbeda dari

pahat yang mengalami keausan yaitu : putih, hitam dan kuning. Warna kuning

Gambar 4.11 Plot pertumbuhan aus sisi pada pengujian 6.

Plot grafik pengujian 6 ditunjukkan oleh gambar 4.11. kondisi

pemotongan pada pengujian 6 ini adalah v (372 m/min) f (0.24 mm) a (1.5 mm).

Pada grafik ini memperlihatkan bahwa grafik menanjak hingga diperoleh Vb =

0.14 mm dibutuhkan waktu kurang lebih 2 menit. Setelah itu grafik mengalami

perubahan menjadi landai. Kondisi ini memperlihatkan bahwa pertumbuhan aus

konstan dengan bertambahnya waktu pembubutan. Grafik landai ini dimulai pada

awal menit ke 2 sampai pada menit ke 5. Kondisi Vb pada keadaan akhir grafik

landai menunjukkan Vb 0.15 mm. Kemudian kembali terjadi perubahan grafik

menjadi menanjak dengan waktu yang singkat. Keadaan ini menunjukkan bahwa

terjadi keausan yang sangat cepat memasuki menit ke 6 sampai menit ke 7. Pada

keaadaan akhir didapatkan nilai Vb 0.371 mm. Proses pembubutan ini memakan

waktu 7 menit 12 detik (kurang lebih 7 menit) untuk mendapatkan Vb 0.371 mm.

Gambar 4.12 Keadaan aus sisi pada pengujian 6.

(Vbuniform 0.122 mm, Vbmax 0.371 mm)

Kondisi aus pahat terbesar pada pengujian 6 diperlihatkan pada gambar

4.12. Pada gambar diatas terlihat 3 warna berbeda dari pahat. Warna hitam

menunjukkan pahat telah mengalami Vb uniform, dengan nilai sebesar 0.122 m dan warna kuning merupakan Vb max dengan nilai sebesar 0.371 mm.

Gambar 4.13 Plot pertumbuhan aus sisi pada pengujian 7.

Plot grafik pengujian 7 diperlihatkan pada gambar 4.13 diatas. Pengujian 7

dilakukan dengan kondisi pemotongan v (372 m/min) f (0.14 mm/rev) dan a

(2.5mm).Pada gambar terlihat bahwa kurna menanjak saat pertama kali dilakukan

proses pembubutan sampai menit 4 didapatkan Vb sebesar 0.26 mm. Grafik

mengalami perubahan menjadi landai seiring dengan bertambah waktu

pemotongan. Kejadian ini berlangsung selama kurang lebih 4 menit. Kemudian

grafik kembali menanjak memasuki menit ke 8 dan berakhir di menit ke 9.

Pertumbuhan keausan cepat terjadi pada kondisi ini. Pada grafik dilihat bahwa Vb

yang diperoleh adalah sebesar 0.45 mm dengan waktu pembubutan 9 menit 7

detik (kurang lebih 10 menit).

Gambar 4.14 Keadaan aus sisi pada pengujian 7.

(Vbuniform 0.177 mm, Vbmax 0.454 mm)

Gambar 4.14 memperlihatkan keadaaan aus terbesar dari pa hat yang di

lakukan pengujian. Dari gambar dapat dilihat terjadi keausan yang besar. Terdapat

3 wana pada pahat yang mengalami keausan yaitu: putih, hitam dan kuning.

Gambar 4.15 Plot pertumbuhan aus sisi pada pengujian 8.

Plot pertumbuhan aus pahat pengujian 8 ditunjukkan pada gambar 4.15.

Grafik diatas menunjukkan hubungan antara waktu pemotongan (t) dan kondisi

keausan (Vb). Pengujian dilakukan dengan kondisi pemotongan v (372 m/min) f

(0.14 mm/rev) a (1.5 mm). Pada gambar dapat dilihat pertumbuhan aus yang cepat

ditandai dengan kurva menanjak sampai pada menit ke 5 dan didapatkan Vb 0.16

mm. Kemudian grafik mengalami perubahan menjadi landai memasuki menit ke 5

sampai menit ke 12. Pertumbuhan aus konstan sejalan dengan bertambah waktu

pemotongan. Kondisi landai ini berakhir pada Vb 0.19 mm. kemudian kurva

menanjak kembali hingga pada akhir pembubutan. Grafik ini menunjukkan bahwa

terjadi pertumbuhan aus yang cepat yang dialami oleh pahat. Vb akhir yang

didapatkan adalah sebesar 0.25 mm dengan waktu proses pembubutan selama 14

menit 50 detik (kurang lebih 15 menit).

Gambar 4.16 Keadaan aus sisi pada pengujian 8.

(Vbuniform 0.147 mm, Vbmax 0.25 mm)

Gambar 4.16 memperlihatkan keadaan pahat pada bagian keausan

maksimal. Terdapat 3 wana pada pahat yang mengalami keausan yaitu:

putih, hitam dan kuning. Warna hitam menandakan Vb uniform dari pahat,

dan yang kuning menunjukkan Vb max yang dialami oleh pahat. Vb max

yang dialami pahat sebesar 0.25 mm.

Gambar 4.17 Plot pertumbuhan aus sisi pada pengujian 9.

0 0.05 0.1 0.15 0.2 0.25 0.3 0.35

0 5 10

VB (mm)

time (min)

Pengujian 9

pengujian 9

Plot grafik pengujian 9 diperlihatkan pada gambar 4.17 diatas.

Pengujian 7 dilakukan dengan kondisi pemotongan v (301 m/min) f (0.17

mm/rev) dan a (2 mm).Pada gambar terlihat bahwa kurna menanjak saat

pertama kali dilakukan proses pembubutan sampai menit ke 4 didapatkan

Vb sebesar 0.16 mm. Grafik mengalami perubahan menjadi landai seiring

dengan bertambah waktu pemotongan. Kejadian ini berlangsung selama

kurang lebih 2 menit. Kemudian grafik kembali menanjak memasuki

menit ke 6 dan berakhir di menit ke 8. Pertumbuhan keausan cepat terjadi

pada kondisi ini. Pada grafik dilihat bahwa Vb yang diperoleh adalah

sebesar 0.328 mm dengan waktu pembubutan 8 menit.

Gambar 4.18 Keadaan aus sisi pada pengujian 9.

(Vbuniform 0.16 mm, Vbmax 0.328 mm)

Kondisi aus pahat terbesar pada pengujian 9 diperlihatkan pada

gambar 4.18.. Dari pengujian ini diperoleh Vb uniform 0.16 mm dan Vb

Gambar 4.19 Plot pertumbuhan aus sisi pada pengujian 10

Plot pertumbuhan aus pahat pengujian 10 ditunjukkan pada gambar

4.19. Grafik diatas menunjukkan hubungan antara waktu pemotongan (t)

dan kondisi keausan (Vb). Pengujian dilakukan dengan kondisi

pemotongan v (301 m/min) f (0.21 mm/rev) a (2 mm). Dari gambar dapat

dilihat pertumbuhan aus yang cepat ditandai dengan kurva menanjak

sampai pada menit ke 3. Didapatkan Vb sebesar 0.15 mm. Kemudian

grafik mengalami perubahan menjadi landai memasuki menit ke 3 sampai

menit ke 5. Pertumbuhan aus konstan seiring dengan bertambah waktu

pemotongan. Kondisi landai ini berakhir pada Vb 0.16 mm. kemudian

kurva menanjak kembali hingga pada akhir pembubutan. Grafik ini

menunjukkan bahwa terjadi pertumbuhan aus yang cepat yang dialami

oleh pahat. Vb akhir yang didapatkan adalah sebesar 0.31 mm dengan

waktu proses pembubutan selama 6 menit 48 detik (kurang lebih 7 menit).

Gambar 4.20 Keadaan aus sisi pada pengujian 10.

(Vbuniform 0.15 mm, Vbmax 0.310 mm)

Kondisi aus pahat terbesar pada pengujian 10 diperlihatkan pada

gambar 4.20. Gambar memperlihatkan keausan yang dialami oleh pahat

pada pengujian 10. Dari pengujian ini diperoleh Vb uniform 0.15 mm dan Vb max 0.31 mm. Vb max ditunjukkan pada warna kuning dari pahat.

Gambar 4.21 Plot pertumbuhan aus sisi pada pengujian 11.

Plot pertumbuhan aus pahat pengujian 11 ditunjukkan pada gambar

4.21. Grafik diatas menunjukkan hubungan antara waktu pemotongan (t)

dan kondisi keausan (Vb). Pengujian dilakukan dengan kondisi

pemotongan v (342 m/min) f (0.21 mm/rev) a (2 mm). Pada gambar dapat

dilihat pertumbuhan aus yang cepat ditandai dengan kurva menanjak

sampai pada menit ke 3 dan diperoleh nilai Vb sebesar 0.16 mm.

Kemudian grafik mengalami perubahan menjadi landai memasuki menit

ke 3 sampai menit ke 6. Pertumbuhan aus konstan sejalan dengan

bertambah waktu pemotongan. Grafik kondisi landai ini berakhir pada Vb

0.21 mm. kemudian kurva menanjak kembali hingga pada akhir

pembubutan. Grafik ini menunjukkan bahwa terjadi pertumbuhan aus yang

cepat yang dialami oleh pahat. Vb akhir dari pahat adalah sebesar 0.42 mm

dengan waktu proses pembubutan selama 7 menit 55 detik (kurang lebih 8

menit).

Gambar 4.22 Keadaan aus sisi pada pengujian 11.

Keausan yang dialami oleh pahat setelah dilakukan proses

pembubutan dapat dilihat dari Gambar 4.22. Kondisi pahat tersebut

memberikan informasi bahwa keausan pada pahat memberikan 3 warna

yang berbeda sesuai dengan besar aus yang terjadi. Warna hitam

menunjukkan Vb uniform pada pahat dengan nilai sebesar 0.16 mm, kemudian warna kuning menunjukkan Vb max dari pahat dengan nilai 0.414 mm.

Gambar 4.23 Plot pertumbuhan aus sisi pada pengujian 12.

Plot pertumbuhan aus pahat pengujian 12 ditunjukkan pada gambar

4.21. Grafik diatas menunjukkan hubungan antara waktu pemotongan (t)

dan kondisi keausan (Vb). Pengujian dilakukan dengan kondisi

pemotongan v (342 m/min) f (0.17 mm/rev) a (2 mm). Pada gambar dapat

dilihat pertumbuhan aus yang cepat ditandai dengan kurva menanjak

sampai pada menit ke 3 dan didapat nilai Vb sebesar 0.16 mm. Kemudian

grafik mengalami perubahan menjadi landai memasuki menit ke 3 sampai

menit ke 7. Pertumbuhan aus konstan sejalan dengan bertambah waktu

pemotongan. Grafik kondisi landai ini berakhir pada Vb 0.22 mm.

kemudian kurva menanjak kembali hingga pada akhir pembubutan. Grafik

ini menunjukkan bahwa terjadi pertumbuhan aus yang cepat yang dialami

oleh pahat. Vb akhir dari pahat adalah sebesar 0.26 mm dengan waktu

proses pembubutan selama 9 menit 15 detik.

Gambar 4.24 Keadaan aus sisi pada pengujian 12.

(Vbuniform 0.16 mm, Vbmax 0.263 mm)

Kondisi aus pahat terbesar diperlihatkan pada gambar 4.24. Pada

gambar diatas terlihat 3 warna berbeda dari pahat. Warna hitam

4.1.2.Keausan Pada Pahat

Dalam berbagai situasi proses pemesinan tidak akan berlangsung terus

sebagaimana yang dikehendaki karena makin lama pahat akan menunjukkan

tanda-tanda yang menjurus pada kegagalan proses pemesinan. Selama proses

pembentukan geram berlangsung,pahat dapat mengalami kegagalan dari

fungsinya yang normal karena berbagai sebab (jenis material benda kerja, material

pahat, kecepatan potong, kedalaman potong, gerak pemakanan, dan geometri

pahat). keausan secara bertahap membesar pada bidang aktif pahat. Keausan pahat

akan tumbuh atau membesar dengan bertambahnya waktu pemotongan sampai

pada pahat yang bersangkutan dianggap tidak dapat digunakan lagi karena telah

ada tanda-tanda tertentu yang menunjukkan bahwa umur dari pahat telah habis.

Semakin besar keausan/ kerusakan yang diderita pahat maka kondisi pahat akan

semakin 4 kritis. Jika pahat masih tetap digunakan maka pertumbuhan keausan

akan semakin cepat dan pada suatu saat ujung pahat sama sekali akan rusak.

Dilakukan proses pengujian terhadap 12 kondisi pemotongan yang

berbeda yaitu dengan memberi variasi harga dari variabel v, f, dan a. Didapatkan jenis keausan yang dialami oleh pahat adalah jenis flank wear (VB), diketahui dari bidang yang mengalami keausan adalah bidang utama/mayor. Bidang utama adalah bidang yang bersentuhan langsung dengan benda kerja. Ini terjadi karena

pahat mengalami gesekan dengan benda kerja serta geram yang dihasilkan dari

proses pemotongan. Selain itu, faktor yang mempengaruhi keausan pahat adalah

pahat yang tidak center, apabila pahat dipasang dibawah center pahat akan

menerima beban lebih besar dan terjadi peningkatan keausan pada bidang geruk

bahkan pahat bisa sampai retak atau pecah.

Keausan tepi secara dominan dipengaruhi oleh kecepatan potong. Semakin

tinggi kecepatan potong maka semakin cepat pahat mengalami keausan, dan itu

berarti akan mempersingkat umur dari pahat.

Setelah pemaparan mengenai pertumbuhan aus pahat, maka didapatkanlah

gambar dari keadaan akhir dari pahat. Keadaan akhir dari pahat yang telah diuji

menunjukkan keadaan aus ditampilkan pada Gambar 4.25 sampai Gambar 4.36

4.2.Analisis dan Diskusi

4.2.1.Perilaku pertumbuhan aus pahat

Selama proses permesinan berlangsung terjadi interaksi antara pahat

dengan benda kerja dimana benda kerja terpotong sedangkan pahat mengalami

gesekan. Gesekan yang dialami pahat oleh permukaan geram yang mengalir dan

permukaan benda kerja yang telah terpotong. Akibat gesekan ini pahat

mengalami keausan. Keausan pahat ini akan makin membesar sampai batas

tertentu sehingga pahat tidak dapat dipergunakan lagi atau pahat telah

mengalami kerusakan. Lamanya waktu untuk mencapai batas keausan ini yang

didefinisikan sebagai umur pahat (Tool Life), dengan demikian kecepatan pertumbuhan keausan menentukan laju saat berakhirnya masa guna pahat.

Keausan pahat tidak hanya dipengaruhi oleh geometri dari pahat itu sendiri,

tetapi juga dipengaruhi oleh semua faktor yang berkaitan dengan proses

pemesinan antara lain material benda kerja, material dari pahat, kondisi

pemotongan (kecepatan potong, kedalaman potong dan gerak pemakanan).

Pada penelitian ini kondisi pemotongan dirancang dengan memvariasikan

harga dari masing-masing parameter (v, f dan a) menjadi 12 kondisi pemotongan. Dari 12 kondisi pemotongan tersebut dibagi menjadi 3 golongan

yaitu High, Low, dan Medium.

Kondisi pemotongan pertama bedasarkan Tabel 4.1 yaitu pada kondisi

HHH dengan kecepatan pemotongan tinggi (high), kedalaman potong yang tinggi (high), dan gerak makan yang tinggi (high) juga. Kondisi ini dikatakan sebagai kondisi yang paling ektrim diantara 12 kondisi pemotongan tersebut.

Ketika pahat pertama kali memotong benda kerja terjadi reduksi kecepatan yang

secara signifikan. Pada saat awal pemotongan kondisi 1 ini terjadi pertumbuhan

aus yang cepat yang dialami oleh pahat. Ini terjadi karena pahat mengalami

beban yang besar. Setelah pembubutan dilakukan satu kali, pahat hanya

mengalami goresan yang hanya terjadi aus di bagian hidung pahat saja dan

bidang pahat. Ketika dilakukan pembubutan selanjutnya pahat mengalami

pertumbuhan konstan setara dengan bertambahnya waktu kondisi pemotongan.

Kondisi ini terjadi dikisaran menit ke 2 sampai menit ke 3. Pada saat diukur

dijumpai keausan yang sudah mulai nampak merata (Vb uniform). Ketika dilakukan pembubutan kembali pahat mengalami pertumbuhan keausan yang

tiba-tiba. Keausan tersebut terjadi secara cepat dan ditandai dengan kriteria

terjadinya getaran, penurunan kekasaran permukaan termesin, adanya kenaikan

gaya potong. Kenaikan gaya potong akan akan mengakibatkan kegagalan dari

pahat.

Kondisi pemotongan kedua bedasarkan Tabel 4.1 adalah pada kondisi

LLL, yaitu dengan kecepatan potong yang rendah (low), kedalaman potong yang rendah (low) yaitu 1.5 mm, dan gerak makan yang juga rendah (low) 0.14 mm/rev. Pada kondisi pemotongan ini pahat mengalami beban yang kecil karena

kondisi pemotongannya berada di variabel yang rendah. Kondisi pemotongan

yang seperti ini pertumbuhan keausan terjadi secara lambat. Keausan mula yang

dialami menyebabkan bebrapa kekasaran permukaan pada sisi pahat. Semakin

besar nilai kekasaran dari permukaan sisi pahat, semakin tinggi gesekan pada

pahat dan benda kerja. Panas yang dihasilkan akibat gesekan dari pahat akan

semakin besar yang dapat menyebabkan kegagalan dari pahat. Keausan mula ini

terjadi pada menit 1 sampai menit ke 6. Pada kondisi ini pahat hanya mengalami

gesekan darn goresan akibat dari gersekan antara benda kerja dan pahat.

Gesekan tersebut hanya mengikis kulit luar dari pahat. Keausan ini terjadi secara

mendadak dari saat pahat pertama digunakan. Setelah melewati keadaan ini

pahat mengalami pertumbuhan aus yang secara gardual yaitu pertumbuhan aus

yang konstan sejalan dengan bertambahnya waktu pemotongan. Pada kondisi ini

terjadi di menit 7 sampai menit ke 16. Pahat mengalami keausan yang sudah

hampir merata dimana bagian kulit sudah terkikis semua (bukan hanya

mengalami goresan),dan ditemui Vb sudah uniform. Dimenit 18 sampai menit 21 pahat megalami pertumbuhan keausan yang sangat cepat. Apabila

pembubutan terus dilakukan maka dikhawatirkan akan terjadi kegagalan ari

pahat dan merusak benda kerja. Ternyata pertumbuhan aus pahat pada kondisi

Kondisi pemotongan selanjutnya adalah kondisi M2M2M yaitu pada

kecepatan potong tengah 2 (medium), kedalam potong tengah 2 (medium), dan gerak makan tengah (medium). Pada pengujian ini terdapat pada Tabel 4.1 pengujian yang ke 9.Pengujian ini didapatkan kondisi pemotongan yang

operasional. Pertumbuhan aus pahat secara mula yang pendek, pada keadaan ini

pahat hanya mengalami goresan-goresan kecil pada sisi muka pahat. Ini

disebabkan oleh aliran geram yang mengenai bagian sisi muka dari pahat.

panjang sisi muka yang terkena aus adalah sama dengan kedalaman

pemotongan. Pada kondisi pemotongan 9 kedalaman potongnya adalah 2 mm

yang berarti panjang sisi pahat yang terkena aus adalah lebih kurang 2 mm.

Semakin keujung keausan yang dialami semakin mengecil. Setelah mengalami

keausan mula, pahat mengalami pertumbuhan keausan yang konstan dimana

pertumbuhan keausan yang dialami oleh pahat adalah pertumbuhan yang linear

sebanding dengan bertambahnya waktu pemotongan. Jadi pertumbuhannya tidak

terjadi secara tiba-tiba melainkan konstan. Pada kondisi ini sisi pahat telah

mengalami keausan secara uniform,berkisar antara 0.16 mm s/d 0.19 mm.

Goresan yang dialami pada saat mula-mula keausan semakin membesar

sehingga membentuk keausan yang uniform namun belum sempurna. Dan pertumbuhan keausan sangat cepat terjadi . Pada kondisi ini pahat mengalami

pertumbuhan yang cepat kembali, ini dianggap sebagai batas dari umur pahat.

Tepi pahat telah mengalami keausan yang sudah uniform dan juga terlihat

terdapat aus maksimal (Vb max). apabila pembubutan terus dilakukan dikhawatirkan nantinya dapat merusak geometri dari pahat dan juga dapat

merusak benda kerja.

Bedasarkan pengujian yang telah dilakukan, terdapat fasa-fasa pada

pertumbuhan keausan. Fasa keausan dapat dibagi menjadi 3 fasa (phase) yaitu;

initial wear, gradual wear dan sudden wear.

Merujuk pada penelitian sebelumnya yang dilakukan oleh Rajshekhar,

(2013) menyebutkan bahwa keausan dapat dibagi dalam 3 fasa yang berbeda

seperti ditemukan pada pengujian. Dimulai dengan pertumbuhan yang relatif

pada keausan sisi tepi (flank wear). Semakin besar nilai kekasaran dari

permukaan keausan sisi tepi, semakin tinggi gesekan pada pahat dan benda

kerja, maka panas yang dihasilkan akan semakin besar yang bisa menyebabkan

gagal pahat. Pada fasa keausan mula ini (initial wear) pahat hanya mengalami goresan-goresan kecil pada sisi pahat. Goresan yang dialami oleh pahat hanya

mengikis kulit luar dari pahat. Goresan ini diakibatkan oleh aliran geram yang

melewati sisi padat pada saat proses bubut berlangsung. Pada saat geram

melewati sisi pahat terjadi tarik menarik dengan partikel kecil pahat.

Setelah itu diikuti dengan pertumbuhan linear dimana pertumbuhan pahat

konstan dengan bertambahnya waktu pemotongan (jumlah waktu yang

digunakan untuk proses memotong). Keadaan ini dikenal dengan sebutan fase

gradual wear (keausan konstan). Pahat mengalami goresan yang terus-menerus sehingga kulit luar dari pahat terkikis semua (bukan hanya goresan). Seiring

bertambahnya waktu pembubutan keausan yang dialami pahat semakin

membesar dan melebar. Keausan sudah hampir merata (Vb unifrom).

Setelah melewati fasa gradual maka pertumbuhan yang cepat akan terjadi lagi. Pertumbuhan keausan yang cepat ini diakibatkan karena pahat mengalami

gesekan yang sangat lama antara pahat dan benda kerja, dan juga akibat aliran

geram pada sisi pahat. Pertumbuhan keausan yang cepat ini dianggap sebagai

batas umur dari pahat. Saat proses permesinan berlangsung bahwa pahat telah

mencapai batas keausan yang telah ditetapkan (umurnya) dari kriteria berikut:

- Adanya kenaikan gaya potong,

- Terjadinya getaran/chatter, yaitu benda hasil bubutan tidak lagi mulus. - Penurunan kehalusan permukaan hasil permesinan, dan/atau

- Perubahan dimensi/geometri produk.

Keadaan ini dikenal sebagai fase sudden wear / very-rapid wear . Saat pahat mengalami fase ini, pahat mengalami keausan yang sangat cepat. jika

pembubutan terus dilanjutkan maka akan menunjukkan kegagalan pahat

tersebut. Kerusakan fatal seperti ini tidak boleh terjadi sebab gaya pemotongan

akan sangat tinggi sehingga dapat merusak keseluruhan dari pahat, mesin, dan

-0.05

kecepatan potong. Bahwa dengan meningkatnya kecepatan potong (v) maka

keausan pahat akan meningkat juga dan umur pahat akan menurun.

4.2.2.Studi pada keausan padat dan kriteria umur pahat

Pengujian dilakukan dengan 12 kondisi pemotongan yang berbeda dapat

diklasifikasikan dengan high, medium, dan low sehingga didapatkan plot grafik seperti pada Gambar 4.37 s/d Gambar 4.39.

Gambar 4.37 Plot kondisi high

Plot pada grafik kondisi high menunjukkan bahwa pahat pengujian

pertama waktu yang diperlukan untuk mencapai kriteria aus 0.3 mm kurang dari

5 menit. Pada pengujian 1 ini pahat mengami keadaan yang sangat ekstrim yaitu

dengan kecepatan potong tinggi, ke dalam potong tinggi, dan gerak makan yang

tinggi juga. Kondisi pemotongan yang direkomendasikan oleh pihak produk

mata pahat menunjukkan bahwa pahat dapat bekerja pada kondisi ekstrim

dengan perkiraan waktu 5 menit. Pada plot grafik pengujian ke 8 menunjukkan

pahat menghabiskan waktu lebih lama dibandingkan yang lain. Bedasarkan

adalah 372 m/min, gerak makan 0.17 mm/rev, dan kedalaman potong adalah 1.5

mm. Setelah diamati dari hasil pengujian bahwa faktor yang berpengaruh setelah

kecepatan potong adalah kedalaman potong.

Plot grafik pada kondisi pemotongan high diketahui bahwa rata-rata Vb

kriteria berada pada rentang 0.14 mm s/d 0.19 mm. pada kondisi ini telah bisa

dilihat jenis keausan yang terjadi pada pahat. Keausan yang dialami oleh pahat

adalah keausan jenis flank wear. Panjang dari sisi yang mengalami keausan

adalah setara dengan kedalaman pemotongan yang dilakukan. Kondisi

pemotongan high berada di rentang waktu 5 menit s/d 15 menit.

Gambar 4.38 Plot kondisi low

Selanjutnya adalah kondisi pemotongan low. Pada kondisi ini pahat tidak

mengalami beban yang begitu berat. Seperti yang dilihat pada Gambar 4.38

waktu yang dibutuhkan pahat untuk mencapai kriteria umur pahat adalah di

rentang 10 menit s/d 20 menit. Pada kondisi pengujian 5 pahat membutuhkan

waktu 10 menit untuk mencapai Vb kriteria. Sama dengan kondisi pengujian 5

pahat membutuhkan waktu 10 menit untuk mencapai kondisi Vb kriteria,

bedanya adalah pengujian 5 plot grafiknya lebih landai dibandingkan pengujian

kondisi yang LLL. Dimana kecepatan potong rendah, kedalaman potong rendah,

dan gerak makan juga rendah. Pada pengujian 2 juga pahat mengalami fasa

initial wear dalam waktu yang lama dari pada yang lain yaitu pada menit ke 8

sedangkan yang lain rata-rata pada menit ke 5. Diperlukan waktu lebih dari 20

menit untuk mencapai umur kriteria pahat bagi pengujian 2. Kriteria umur pahat

pada kondisi low ada pada rentang 0.11 mm s/d 0.19 mm.

Gambar 4.39 Plot kondisi medium

Kondisi pemotongan medium memerlukan waktu antara 7 menit s/d 9

menit untuk mencapai kriteia umur pahat (Vb 0.3 mm). pengujian 10 memiliki

plot grafik yang landai. Dimana pengujian 10 mengalami initial wear sampai

menit ke 3 dengan Vb 0.15 mm lalu mengalami pertumbuhan aus yang linear

sebanding dengan bertambahnya waktu pemotongan. Akhirnya mengalami fase

sudden wear pada menit ke 5 dan terus naik cepat sampai menit ke 7 sampai

didapatkan kriteria umur pahat. Pada pengujian 9 pahat mengalami initial wear

sampai pada menit ke 3 dengan Vb 0.15 mm dan mengalami pertumbuhan aus

yang linear setar dengan bertambahnya waktu pemotongan. Fase gradual ini

pada menit ke 8. Pada pengujian 11 pahat mengalami fasa initial wear sampai

pada menit ke 3, setelah itu mengalami fase gradual sampai pada menit ke 5 dan

akhirnya mengalami fase sudden sampai pada menit ke 8. Plot grafik pada

pengujian 12 merupakan yang paling landai dibandingkan yang lain. Pada

pengujian 12 ini pahat mengalami fase initial wear sampai pada menit ke 4.

Setelah itu pahat mengalami fase gradual wear yang ditandai dengan

pertumbuhan aus pahat yang linear setara dengan bertambahnya waktu

pemotongan. Fase gradual ini mulai berakhir pada menit ke 7 dan berubah

menjadi fase sudden sampai pada menit ke 8. Pada kondisi pemotongan medium

ini kriteria umur pahat berada pada rentang 0.11 mm s/d 0.14 mm.

Bedasarkan dari gambar diatas, terdapat 3 jenis plot grafik yang berbeda

yaitu kondisi pemotongan high, kondisi pemotongan medium, dan kondisi

pemotongan low. Penggolongan kondisi pemotongan ini dilakukan bedasarkan

kecepatan pemotongan, yaitu suatu harga yang diperlukan dalam menentukan

kecepatan pada proses penyayatan atau pemotongan benda kerja, karena yang

paling mempengaruhi aus pahat adalah kecepatan pemotongan.

Pada kondisi pemotongan high ini merupakan kondisi yang paling

ekstrem, karena digunakan kecepatan potong tinggi, feeding yang tinggi, dan kedalaman potong yang besar. Pada kondisi high ini didapatkan nilai VB kriteria

berada di rentang 0,14 mm s/d 0,19 mm. Disusul dengan nilai VB kriteria dari

kondisi medium yaitu pada rentang 0,11 mm s/d 0,19 mm. dan yang terakhir

pada kondisi pemotongan low nilai VB kriteria berada di rentang 0,16 mm s/d

0.19 mm.

4.2.3.Rekomendasi kondisi pemotongan

Umur dari pahat tidak hanya dipengaruhi oleh geometri pahat saja

melainkan juga semua faktor yang berkaitan dengan proses pemesinan antara

lain yaitu material benda kerja, material dari pahat, kondisi pemotongan. Dalam

hal ini kondisi pemotongan menjadi faktor yang sangat mempengaruhi umur dari

pahat.

Kondisi pemotongan pada penelitian ini dirancang dengan menentukan 3

kedalaman potong dan gerak makan. Pada saat membeli pahat produsen

memberikan rentang kondisi pemotongan yang mampu dilakukan proses

pemesinan pada pahat tersebut. Pihat dari produk tersebut mencantumkan

kondisi maksimal dari pahat yang menjadi batasan atas dan memberikan kondisi

minimal dari pahat. Setelah merancang didapatlah 12 kondisi pemotongan

dengan nilai variabel parameter digolongkan menjadi high, low dan medium. disebabkan karena pahat dilakukan pada kondisi pemotongan yang sangat

ekstrim. Setelah mengalami fase gradual pahat kembali mengalami keausan

yang sangat cepat. Pada fasa ini pahat dinyatakan telah mencapai umur

batasanya. Begitu juga pada kondisi pemotongan high yang lain. Setelah

dilakukan pengujian didapatkan bahwa pahat mengalami keausan mula (initial wear) rata-rata berakhir sampai Vb 0.14 mm. Setelah itu pahat mengalami

pertumbuhan aus gradual sampai pada 0.19 mm, dan kemudian terjadi fase

sudden sampai pada kriteria umur pahat.

Kemudian kita melakukan pengujian pada kondisi low. Kondisi pemotongan yang low berada pada rentang waktu 10 menit s/d 20 menit untuk mencapai kriteria umur dari pahat. Apabila pahat masih tetap dipakai

dikhawatirkan dapat merusak benda kerja dan merusak geometri dari pahat itu

sendiri. Pada kondisi low pahat rata-rata mengalami keuasan pada Vb antara 0.11 mm s/d 0.19 mm. Setelah mengalami fase gradual pahat memasuki pertumbuhan keausan yang tiba-tiba. Ini menandakan bahwa pahat telah

mencapai batas umurnya, yang apabila tetap dilanjutkan maka tidak ada jaminan

bahwa kondisi pahat akan dalam keadaan baik dan kondisi permukaan dapat

dijaga. Setelah dilakukan pengamatan menggunakan mikroskop maka diliat

Yang terakhir adalah pada kondisi pemotongan yang medium di mana

pahat membutuhkan waktu untuk mencapai kriteria umur pahat yaitu Vb max

0.3 mm pada menit ke 6 sampai menit ke 9. Kondisi terakhir dari pahat saat

dilihat menggunakan mikroskop menunjukkan aus sisi pada bidang aktif pahat.

Pahat mengalami keausan karena gersekan dari pahat dan benda kerja dan

karena aliran geram mengalir pada sisi pahat.

Setelah dilakukan pengamatan pada ketiga kondisi pemotongan diatas,

dapat dilihat bahwa hal yang paling mempengaruhi aus dari pahat adalah

kecepatan pemotongan (v), semakin tinggi harga kecepatan potong maka

pertumbuhan keausan akan semakin cepat, setelah itu baru disusul oleh

kedalaman potong dan yang terakhir gerak pemakanan. Pengoptimalan yang

dilakukan dengan memvariasikan ketiga variabel dengan mengkoleksi beberapa

data sehingga dihasilkan data laju pemotongan yang berkaitan dengan umur

pahat dan besarnya volume geram yang terbuang. Setelah didapatkan data dari

pengujian didapatkan bahwa 12 kondisi pemotongan yang merupakan variasi

dari 3 parameter pemotongan dapat menjadi rekomendasi. Karena setelah

diamati pahat mampu bekerja pad kondisi ektrim sekalipun. Dan kriteria umur

dari pahat minimum 5 menit dan maksimum 20 menit. Dari pengamatan

didapatkan bahwa pahat mengalami keadaan aus jenis aus sisi (flank wear). Ini

ditandai dengan keadaan aus yang hampir merata pada sisi pahat yang dikenai

oleh sentuhan dengan benda kerja. Keadaan aus yang merata (Vb uniform) berada pada rentang 0.11 mm s/d 0.19 mm.

Ini menunjukkan bahwa pemesinan pada kondisi bubutan keras dan kering

dapat dilakukan pada pahat jenis karbida berlapis CVD ini. Setelah dilakukan

pengujian terhadap 12 kondisi pemotongan tersebut maka dapat

direkomendasikan pada indutri-industri manufaktur dengan harapan dapat

meningkat kan produktifitas dan mengurangi biaya produksi dan waktu

BAB V

KESIMPULAN DAN SARAN

5.1. Kesimpulan

1. Aus Pahat

Nilai Vb tertinggi terdapat pada pengujian 7 yaitu sebesar 0.45 mm,

sedangkan Vb paling rendah terdapat pada pengujian 12 sebesar 0.26 mm.

2. Kondisi pemotongan operasional ditunjukkan pada tabel diatas. Pada Vb

tertinggi yaitu sebesar 0.45 mm terjadi pada kondisi pemotngan pada v = 160

m/min, f = 0.14 mm/rev dan a = 2.5 mm. Untuk Vb terendah yaitu sebesar

0.26 terdapat pada pengujian 12 pada kondisi pengujian operasional v = 117

m/min, f = 0.17 mm dan a = 2.0 mm.

3. Umur pahat minimum adalah 5 menit dan maksimum adalah 20 menit,

dengan cutting condition yang telah ditentukan.

4. Kriteria aus pahat bedasarkan pengujian yang telah dilakukan berada pada

nilai Vb antara 0.11 mm s/d 0.19 mm.

5. Semua cutting condition dapat direkomendasikan kepada industri kecil dan

menengah (IKM) dengan produk semi finish.

5.2. Saran

1. Diharapkan pada pengujian selanjutnya agar menggunakan alat untuk

mengukur kekasaran permukaan untuk mengetahui besar kekasaran

permukaan pada akhir pengerjaan.

2. Diharapkan pada penelitian selanjutnya menggunakan mesin CNC agar

didapatkan kecepatan potong yang konstan.

3. Untuk pengukuran yang lebih akurat menggunakan mikrometer sekrup