1

PENGAMATAN PRODUKTIVITAS PEKERJAAN PENGECORAN

MENGGUNAKAN CONCRETE PUMP DENGAN METODA

TIME

STUDIES

BESERTA PENINGKATAN PRODUKTIVITASNYA

Edi Slamet1 , Kartika Nur Rahma Putri2 , Yolanda Agustianti Saputri3 , M. Yudi Purnawan4

1

Mahasiswa Program Studi Magister Teknik Sipil, Fakultas Teknik Sipil dan Lingkungan, Institut Teknologi Bandung, Email: edislamet.id@gmail.com

2

Mahasiswa Program Studi Magister Teknik Sipil, Fakultas Teknik Sipil dan Lingkungan, Institut Teknologi Bandung, Email: Kartika_nurrahmaputri@yahoo.com

3

Mahasiswa Program Studi Magister Teknik Sipil, Fakultas Teknik Sipil dan Lingkungan, Institut Teknologi Bandung, Email: yolanda.agustianti@gmail.com

4

Mahasiswa Program Studi Magister Teknik Sipil, Fakultas Teknik Sipil dan Lingkungan, Institut Teknologi Bandung, Email: MYudiPurna@gmail.com

ABSTRAK

Perkembangan dunia kontruksi di Indonesia semakin cepat, hal ini dapat di ketahui dengan semakin banyaknya pembangunan yang dilaksanakan baik itu gedung, jembatan, jalan dan bangunan kebutuhan masyarakat. Produktivitas didalam dunia konstruksi merupakan faktor mendasar yang mempengaruhi perfoma kemampuan besaing dalam industri konstruksi. Peningkatan tingkat produktivitas berelasi terhadap waktu yang dibutuhkan untuk menyelesaikan pekerjaan dan secara langsung mempengaruhi biaya yang dibutuhkan. Informasi mengenai produktivitas pengerjaan suatu proyek dalam suatu perusahan konstruksi sangatlah penting. Untuk mengukur apakah produktivitas pekerjaan berada di posisi optimum atau tidak, dibutuhkan data lapangan, dimulai dari level kegiatan hingga task. Salah satunya adalah produktivitas pengecoran yang juga berperan dalam penyelesaian suatu proyek konstruksi. Pengukuran data lapangan dapat menggunakan berbagai metoda. Salah satu metoda yang dapat digunakan adalah Time studies. Evaluasi terhadap hasil pengukuran produktivitas dapat dilakukan dan dapat diketahui usulan perbaikan untuk meningkatkan produktivitas pekerja.

Kata kunci : Produktivitas, Pengecoran, Time Studies

1. PENDAHULUAN

1.1. Latar Belakang

Konstruksi merupakan suatu kegiatan membangun sarana maupun prasarana. Dalam sebuah bidang arsitektur atau teknik sipil, sebuah konstruksi juga dikenal sebagai bangunan atau satuan infrastruktur pada sebuah area atau pada beberapa area. Secara ringkas konstruksi didefinisikan sebagai objek keseluruhan bangunan yang terdiri dari

bagian-bagian struktur. Misal, Konstruksi Struktur

Bangunan adalah bentuk/bangun secara

keseluruhan dari struktur bangunan. contoh lain: Konstruksi Jalan Raya, Konstruksi Jembatan, Konstruksi Kapal, dan lain lain. Konstruksi dapat juga didefinisikan sebagai susunan (model, tata letak) suatu bangunan (jembatan, rumah, dan lain sebagainya).

Manajemen proyek kini merupakan keharusan, bukan lagi sekedar pillihan, hal tersebut memiliki arti bahwa pekerjaan-pekerjaan tertentu akan lebih

efisien dan efektif jika dikelola dalam kerangka proyek dan bukan diperlakukan sebagai pekerjaan biasa, dengan demikian diperlukan penerapan manajemen proyek secara benar. Pemahaman

mengenai manajemen proyek secara benar

sangatlah penting dalam rangka bisa

melaksanakannya (Santosa, 2008).

Dalam penelitian ini, objek yang diteliti adalah proses pekerjaan pengecoran kolom. Pekerjaan pengecoran kolom ini cukup sederhana dan dilakukan oleh satu tim yang jumlahnya tidak banyak sehingga setiap pekerjanya memungkinkan untuk diteliti dengan baik. Penelitian ini dilakukan di Proyek Hotel Juanda. Dengan variasi – variasi yang terdapat pada siklus pengecoran tersebut, dapat dibuat perbaikan-perbaikan siklus pekerjaan pengecoran yang dikerjakan yang dimaksudkan

untuk meminimalkan pemborosan – pemborosan

sumber daya didalamnya secara keseluruhan.

2

1.2. Tujuan

1. Mengetahui produktivitas pekerjaan pengecoran

yang terdapat pada pelaksanaan konstruksi Hotel Juanda dengan metode Time Studies 2. Mengetahui tingkat utilitas setiap pekerja yang

terlibat di dalam pelaksanaan pengecoran

kolom.

3. Memberikan masukan–masukan teknis

mengenai perbaikan metode pelaksanaan untuk

meningkatkan produktivitas pekerjaan

pengecoran

1.3. Batasan Masalah

Studi ini dilakukan dengan batasan masalah sebagai berikut :

1. Studi kasus hanya dilakukan pada Proyek

Pembangunan Hotel Juanda

2. Pengamatan yang dilakukan pada operasi

pengecoran, tanpa termasuk persiapan

pengecorannya.

2. TINJAUAN PUSTAKA

2.1 Produktivitas

Produktivitas secara umum perbandingan antara

hasil kegiatan (output) dan masukan (input). Menurut Joseph Prokopenko didalam buku Productivity Management, Produktivitas adalah hubungan antara hasil dan waktu yang diperlukan untuk melaksanakan pekerjaan tersebut, dimana waktu merupakan penyebut yang universal dan diluar kontrol manusia. Semakin singkat waktu yang diperlukan untuk mencapai tujuan yang dimaksud, semakin produktif sistem kerja tersebut Jadi, produktivitas merupakan alat pembanding bagi manager, teknisi industri yang didalamnya membandingkan produksi setiap level pekerjaan berdasarkan resource dan waktu yang digunakan.

2.2 Metode Pengumpulan Data

Untuk mendapatkan data yang dapat digunakan untuk menghitung produktivitas para pekerja di

lapangan khususnya di proyek konstruksi,

diperlukan teknik-teknik khusus agar mendapat hasil yang akurat, sesuai dengan data aslinya.

Metode pengumpulan data lapangan yang

digunakan adalah Time Studies

2.2.1Time Studies

Pengambilan data produktivitas pada jurnal ini menggunakan metode Time studies , metode ini

mengacu pada penelusuran dan mempelajari suatu

sistem pekerjaan secara sistematik dan

mengembangkan metode tersebut dengan metode yang lebih baik yang dilakukan dengan penggunaan resource dan waktu yang lebih optimal. Metode

Time Study merupakan pengamatan langsung

secara terus menerus terhadap kegiatan/aktivitas yang ingin diamati, berbeda dengan work sampling dan five minutes ratings yang pengamatannya bersifat acak. Untuk pelaksanaan metode ini, ada dua macam teknik, yaitu dengan menggunakan

stopwatch dan penggunaan video kamera.

Penggunaan stopwatch dalam time studies akhir-akhir ini sudah jarang sekali digunakan dikarenakan cukup sulit untuk dilakukan pada waktu yang panjang, kevalidan data sangat bergantung pada

kepada kemampuan pengamat dalam

mengobservasi, serta sulit untuk mengamati pekerjaan yang berdurasi sangat pendek. Karena hal tersebut pengamatan melalui video (video recording) lebih populer dalam pengumpulan data lapangan menggunakan metode time studies.

3. METODOLOGI PENELITIAN

Alur Metodologi Penelitian jurnal ini dimulai

dengan pendahuluan permasalahan yang terdapat

pada pekerjaan pengecoran pada umunya,

setelahnya dilanjutkan dengan studi pustaka yang

berkaitan dengan penelitian terutama mengenai

produktivitas. Metodologi dilanjutkan dengan

pengambilan data lapangan dengan survey.

Pengambilan data ini menggunakan metode Time

Study seperti yang telah dijelaskan pada bagian

sebelumnya.

3

4. ANALISIS DATA

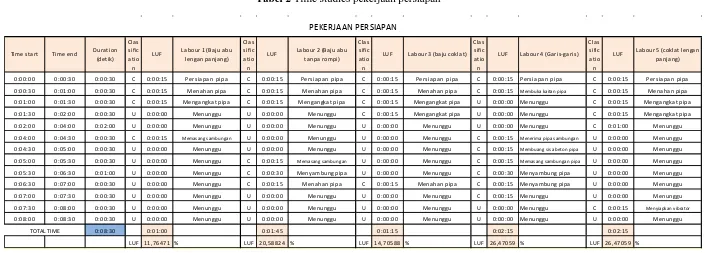

Pengambilan data yang dilakukan adalah dengan mengamati tiga siklus pengecoran dan satu siklus persiapan pengecoran menggunakan video recorder. Dimana siklus pengecoran yang diamati mulai dari pengecoran hingga vibrasi selesai dan unit produksi yang digunakan berupa 1 Truk mixer ( 7m3 beton). Hasil dari video recorder tersebut kemudian dikonversi menjadi data kronologis untuk mengetahui kegiatan apa saja yang dilakukan oleh masing-masing pekerja beserta durasinya. Setiap kegiatan yang diamati diklasifikasikan aktivitasnya menjadi aktivitas

effective, contributory effective,, ineffective,

personal time serta unproductive.

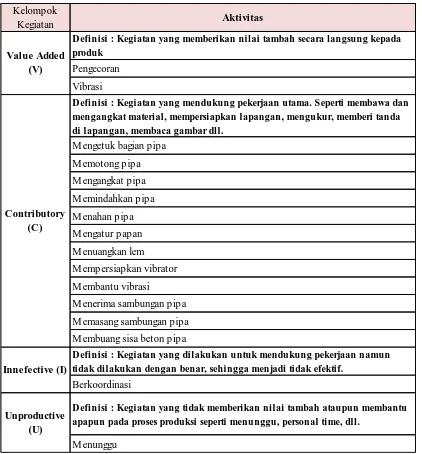

Pengklasifikasian proses kegiatan yang dikelompokan dapat dilihatpada tabel 1.1 dibawah ini :

Tabel 1 Kelompok Kegiatan Time Studies

Hasil pengamatan time studies dapat dilihat pada tabel 2 sampai 5 dibawah ini :

Kelompok

Kegiatan Aktivitas

Definisi : Kegiatan yang memberikan nilai tambah secara langsung kepada produk

Pengecoran Vibrasi

Definisi : Kegiatan yang mendukung pekerjaan utama. Seperti membawa dan mengangkat material, mempersiapkan lapangan, mengukur, memberi tanda di lapangan, membaca gambar dll.

M engetuk bagian pipa M emotong pipa M engangkat pipa M emindahkan pipa M enahan pipa M engatur papan M enuangkan lem M empersiapkan vibrator M embantu vibrasi M enerima sambungan pipa M emasang sambungan pipa M embuang sisa beton pipa

Definisi : Kegiatan yang dilakukan untuk mendukung pekerjaan namun tidak dilakukan dengan benar, sehingga menjadi tidak efektif.

Berkoordinasi

Definisi : Kegiatan yang tidak memberikan nilai tambah ataupun membantu apapun pada proses produksi seperti menunggu, personal time, dll.

M enunggu

Value Added (V)

Contributory (C)

Innefective (I)

4

Time start Time end Duration

(detik)

LUF Labour 3 (baju coklat)

Clas sific atio n

LUF Labour 4 (Garis-garis)

Clas sific atio n

LUF Labour 5 (coklat lengan

panjang)

0:00:00 0:00:30 0:00:30 C 0:00:15 Persiapan pipa C 0:00:15 Persiapan pipa C 0:00:15 Persiapan pipa C 0:00:15 Persiapan pipa C 0:00:15 Persiapan pipa

0:00:30 0:01:00 0:00:30 C 0:00:15 Menahan pipa C 0:00:15 Menahan pipa C 0:00:15 Menahan pipa C 0:00:15 Membuka kaitan pipa C 0:00:15 Menahan pipa

0:01:00 0:01:30 0:00:30 C 0:00:15 Mengangkat pipa C 0:00:15 Mengangkat pipa C 0:00:15 Mengangkat pipa U 0:00:00 Menunggu C 0:00:15 Mengangkat pipa

0:01:30 0:02:00 0:00:30 U 0:00:00 Menunggu U 0:00:00 Menunggu C 0:00:15 Mengangkat pipa U 0:00:00 Menunggu C 0:00:15 Mengangkat pipa

0:02:00 0:04:00 0:02:00 U 0:00:00 Menunggu U 0:00:00 Menunggu U 0:00:00 Menunggu U 0:00:00 Menunggu C 0:01:00 Menunggu

0:04:00 0:04:30 0:00:30 C 0:00:15 Memasang sambungan U 0:00:00 Menunggu U 0:00:00 Menunggu C 0:00:15 Menerima pipa sambungan U 0:00:00 Menunggu

0:04:30 0:05:00 0:00:30 U 0:00:00 Menunggu U 0:00:00 Menunggu U 0:00:00 Menunggu C 0:00:15 Membuang sisa beton pipa U 0:00:00 Menunggu

0:05:00 0:05:30 0:00:30 U 0:00:00 Menunggu C 0:00:15 Memasang sambungan U 0:00:00 Menunggu C 0:00:15 Memasang sambungan pipa U 0:00:00 Menunggu

0:05:30 0:06:30 0:01:00 U 0:00:00 Menunggu C 0:00:30 Menyambung pipa U 0:00:00 Menunggu C 0:00:30 Menyambung pipa U 0:00:00 Menunggu

0:06:30 0:07:00 0:00:30 U 0:00:00 Menunggu C 0:00:15 Menahan pipa C 0:00:15 Menahan pipa C 0:00:15 Menyambung pipa U 0:00:00 Menunggu

0:07:00 0:07:30 0:00:30 U 0:00:00 Menunggu U 0:00:00 Menunggu U 0:00:00 Menunggu C 0:00:15 Menunggu U 0:00:00 Menunggu

0:07:30 0:08:00 0:00:30 U 0:00:00 Menunggu U 0:00:00 Menunggu U 0:00:00 Menunggu U 0:00:00 Menunggu C 0:00:15 Menyiapkan vibrator

0:08:00 0:08:30 0:00:30 U 0:00:00 Menunggu U 0:00:00 Menunggu U 0:00:00 Menunggu U 0:00:00 Menunggu U 0:00:00 Menunggu

0:08:30 0:01:00 0:01:45 0:01:15 0:02:15 0:02:15

LUF 11,76471 % LUF 20,58824 % LUF 14,70588 % LUF 26,47059 % LUF 26,47059 %

TOTAL TIME

PEKERJAAN PERSIAPAN

Time start Time end Duration (detik)

LUF Labour 3 (baju coklat) Clas sific atio n

LUF Labour 4 (Garis-garis) Clas sific atio n

LUF Labour 5 (coklat lengan panjang)

Clas sific atio n

LUF Labour 6 (merah) Labour 7 0:00:00 0:00:30 0:00:30 U 0:00:00 Menunggu U 0:00:00 Menunggu U 0:00:00 Menunggu U 0:00:00 Menunggu U 0:00:00 Menunggu U 0:00:00 Menunggu V 0:00:30 Pengecoran 0:00:30 0:01:00 0:00:30 U 0:00:00 Menunggu U 0:00:00 Menunggu U 0:00:00 Menunggu C 0:00:15 Mengetuk bagian pipa U 0:00:00 Menunggu U 0:00:00 Menunggu V 0:00:30 Pengecoran 0:01:00 0:01:30 0:00:30 U 0:00:00 Menunggu C 0:00:15 Menuangkan lem U 0:00:00 Menunggu U 0:00:00 Menunggu U 0:00:00 Menunggu C 0:00:15Mempersiapkan vibrator V 0:00:30 Pengecoran 0:01:30 0:03:30 0:02:00 U 0:00:00 Menunggu C 0:01:00 Menuangkan lem U 0:00:00 Menunggu U 0:00:00 Menunggu U 0:00:00 Menunggu V 0:02:00 Memulai vibrasi V 0:02:00 Pengecoran 0:03:30 0:04:00 0:00:30 C 0:00:15 Membantu Vibrasi C 0:00:15 Menuangkan lem U 0:00:00 Menunggu U 0:00:00 Menunggu U 0:00:00 Menunggu V 0:00:30 vibrasi V 0:00:30 Pengecoran 0:04:00 0:05:00 0:01:00 U 0:00:00 Menunggu C 0:00:30 Menuangkan lem U 0:00:00 Menunggu U 0:00:00 Menunggu U 0:00:00 Menunggu V 0:01:00 vibrasi V 0:01:00 Pengecoran 0:05:00 0:05:30 0:00:30 U 0:00:00 Menunggu U 0:00:00 Menunggu U 0:00:00 Menunggu U 0:00:00 Menunggu U 0:00:00 Menunggu V 0:00:30 vibrasi U 0:00:00 Menunggu 0:05:30 0:06:00 0:00:30 C 0:00:15 Mempersiapkan vibrator U 0:00:00 Menunggu C 0:00:15 Mempersiapkan vibrator U 0:00:00 Menunggu U 0:00:00 Menunggu V 0:00:30 vibrasi U 0:00:00 Menunggu 0:06:00 0:07:00 0:01:00 U 0:00:00 Menunggu U 0:00:00 Menunggu V 0:01:00 Vibrasi (2) U 0:00:00 Menunggu U 0:00:00 Menunggu V 0:01:00 vibrasi V 0:01:00 Pengecoran 0:07:00 0:07:30 0:00:30 U 0:00:00 Menunggu U 0:00:00 Menunggu V 0:00:30 Vibrasi (2) U 0:00:00 Menunggu U 0:00:00 Menunggu V 0:00:30 vibrasi U 0:00:00 Menunggu 0:07:30 0:08:00 0:00:30 C 0:00:15 Menahan pipa C 0:00:15 Menahan pipa V 0:00:30 Vibrasi (2) U 0:00:00 Menunggu C 0:00:15 Menahan pipa V 0:00:30 vibrasi V 0:00:30 Pengecoran 0:08:00 0:08:30 0:00:30 C 0:00:15 Memindahkan pipa C 0:00:15 Memindahkan pipa V 0:00:30 Vibrasi (2) U 0:00:00 Menunggu C 0:00:15 Memindahkan pipa V 0:00:30 vibrasi V 0:00:30 Pengecoran 0:08:30 0:09:00 0:00:30 U 0:00:00 Menunggu U 0:00:00 Menunggu V 0:00:30 Vibrasi (2) U 0:00:00 Menunggu C 0:00:15 Membantu vibrasi V 0:00:30 vibrasi U 0:00:00 Menunggu 0:09:00 0:09:00 0:00:00 U 0:00:00 Siklus selesai U 0:00:00 Siklus selesai U 0:00:00 Siklus selesai U 0:00:00 Siklus selesai 0:00:00 Siklus selesai 0:00:00 Siklus selesai Siklus selesai

0:09:00 0:01:00 0:02:30 0:03:15 0:00:15 0:00:45 0:07:45 0:07:00

LUF 11,111 % LUF 27,778 % LUF 36,111 % LUF 2,777778 % LUF 8,333333 % LUF 86,111 % LUF 77,778 %

Tidak bekerja SIKLUS 1 PENGECORAN

Tabel 2 Time studies pekerjaan persiapan

5 Time start Time end Duration

(detik)

LUF Labour 3 (baju coklat) Labour 4

LUF Labour 6 (merah) Clas sific atio n

LUF Labour 7 (Baju biru) Clas

0:08:30 0:09:00 0:00:30 U 0:00:00 Menunggu U 0:00:00 Menunggu U 0:00:00 Menunggu U 0:00:00 Menunggu U 0:00:00 Menunggu V 0:00:30 Pengecoran

0:09:00 0:09:30 0:00:30 U 0:00:00 Menunggu C 0:00:15 Persiapan vibrator U 0:00:00 Menunggu C 0:00:15 Persiapan vibrator U 0:00:00 Menunggu U 0:00:00 Menunggu

0:09:30 0:11:00 0:01:30 C 0:00:45 Membantu vibrasi C 0:00:45 Vibrasi U 0:00:00 Menunggu V 0:01:30 Vibrasi U 0:00:00 Menunggu U 0:00:00 Menunggu

0:11:00 0:16:30 0:05:30 U 0:00:00 Menunggu U 0:00:00 Menunggu U 0:00:00 Menunggu V 0:05:30 Vibrasi V 0:05:30 Vibrasi V 0:05:30 Pengecoran

0:16:30 0:17:00 0:00:30 U 0:00:00 Menunggu U 0:00:00 menunggu C 0:00:15 Mengatur papan V 0:00:30 Vibrasi V 0:00:30 Vibrasi U 0:00:00 Menunggu

0:17:00 0:17:30 0:00:30 U 0:00:00 Menunggu V 0:00:30 Vibrasi U 0:00:00 Menunggu V 0:00:30 Vibrasi U 0:00:00 Menunggu V 0:00:30 Pengecoran

0:17:30 0:18:00 0:00:30 U 0:00:00 Menunggu V 0:00:30 Vibrasi U 0:00:00 Menunggu V 0:00:30 Vibrasi U 0:00:00 Menunggu U 0:00:00 Menunggu

0:18:00 0:18:30 0:00:30 U 0:00:00 Menunggu V 0:00:30 Vibrasi U 0:00:00 Menunggu V 0:00:30 Vibrasi U 0:00:00 Menunggu U 0:00:00 Menunggu

0:10:00 0:00:45 0:02:30 0:00:15 0:09:15 0:06:00 0:06:30

LUF 7,5 % LUF 25 % LUF 2,5 % LUF 92,5 % LUF 60 % LUF 65 %

SIKLUS 2 PENGECORAN

Tidak bekerja

Tidak bekerja

TOTAL TIME

Waktu Video Time start Time end Duration

(detik)

LUF Labour 3 (baju coklat) Labour 4

LUF Labour 6 (merah) Clas sific atio n

LUF Labour 7 (Baju biru) Clas

0:00:00 0:00:30 0:00:00 0:00:30 0:00:30 U 0:00:00 Menunggu U 0:00:00 Menunggu C 0:00:15 Mengatur papan U 0:00:00 Menunggu V 0:00:30 Vibrasi V 0:00:30 Vibrasi V 0:00:30 Pengecoran

0:00:30 0:01:00 0:00:30 0:01:00 0:00:30 U 0:00:00 Menunggu U 0:00:00 Menunggu C 0:00:15 Mengatur papan V 0:00:30 Vibrasi V 0:00:30 Vibrasi U 0:00:00 Menunggu V 0:00:30 Pengecoran

0:01:00 0:04:30 0:01:00 0:04:30 0:03:30 U 0:00:00 Menunggu U 0:00:00 Menunggu C 0:01:45 Mengatur papan C 0:01:45Membantu vibrasV 0:03:30 Vibrasi V 0:03:30 Vibrasi V 0:03:30 Pengecoran

0:04:30 0:05:30 0:04:30 0:05:30 0:01:00 U 0:00:00 Menunggu U 0:00:00 Menunggu U 0:00:00 Menunggu C 0:00:30Membantu vibrasV 0:01:00 Vibrasi V 0:01:00 Vibrasi V 0:01:00 Pengecoran

0:05:30 0:06:00 0:05:30 0:06:00 0:00:30 C 0:00:15 Memotong pipa U 0:00:00 Menunggu C 0:00:15 Mengangkat pipa V 0:00:30 Vibrasi V 0:00:30 Vibrasi C 0:00:15 Membantu vibrasi V 0:00:30 Pengecoran

0:06:00 0:06:30 0:06:00 0:06:30 0:00:30 U 0:00:00 Menunggu U 0:00:00 Menunggu C 0:00:15 Mengangkat pipa V 0:00:30 Vibrasi V 0:00:30 Vibrasi C 0:00:15 Membantu vibrasi V 0:00:30 Pengecoran

0:06:30 0:07:00 0:06:30 0:07:00 0:00:30 C 0:00:15 Mengangkat pipa C 0:00:15 Mengangkat pipa C 0:00:15 Mengangkat pipa V 0:00:30 Vibrasi V 0:00:30 Vibrasi C 0:00:15 Membantu vibrasi V 0:00:30 Pengecoran

0:07:00 0:07:30 0:07:00 0:07:30 0:00:30 U 0:00:00 Menunggu U 0:00:00 Menunggu C 0:00:15 Mengangkat pipa V 0:00:30 Vibrasi V 0:00:30 Vibrasi C 0:00:15 Membantu vibrasi V 0:00:30 Pengecoran

0:07:30 0:08:30 0:07:30 0:08:30 0:01:00 U 0:00:00 Menunggu U 0:00:00 Menunggu U 0:00:00 Menunggu V 0:01:00 Vibrasi V 0:01:00 Vibrasi C 0:00:30 Membantu vibrasi U 0:00:00 Menunggu

0:08:30 0:09:00 0:08:30 0:09:00 0:00:30 U 0:00:00 Menunggu C 0:00:15 Membantu vibrasi U 0:00:00 Menunggu V 0:00:30 Vibrasi U 0:00:00 Menunggu U 0:00:00 Menunggu U 0:00:00 Menunggu

0:09:00 0:09:00 0:09:00 0:09:00 0:00:00 0:00:00 Siklus selesai 0:00:00 Siklus selesai 0:00:00 Siklus selesai 0:00:00

0:09:00 0:00:30 0:00:30 0:03:15 0:06:15 0:08:30 0:06:30 0:07:30

LUF 5,5556 % LUF 5,5556 % LUF 36,111 % LUF 69,44444 % LUF 94,444 % LUF 72,222 % LUF 83,333 %

Tidak bekerja

SIKLUS 3 PENGECORAN

TOTAL TIME

Tabel 4 Time studies siklus pengecoran 2

6 Selanjutnya setelah kita mengetahui time

studies untuk masing-masing pekerjaan, akan di cek produktivitas dan Labour Utility Factor (LUF) dari setiap pekerjaan dan setiap pekerja. Daftar pekerjaan, jenis pekerjaan dapat dilihat pada tabel diatas.

1. Menghitung LUF Pekerja

�

= � + , ∗ � %

Contoh untuk LUF Pekerja 1 pekerjaan persiapan.

Pekerjaan yang dilakukan seluruhnya adalah contributory, terdiri dari :

Persiapan pipa : 30 detik

Menahan pipa : 30 detik

Mengangkat pipa : 30 detik

Memasang sambungan : 30 detik

�

= + , ∗ + + + %

= , %

Tabel 6 Nilai LUF actual masing-masing pekerja (%)

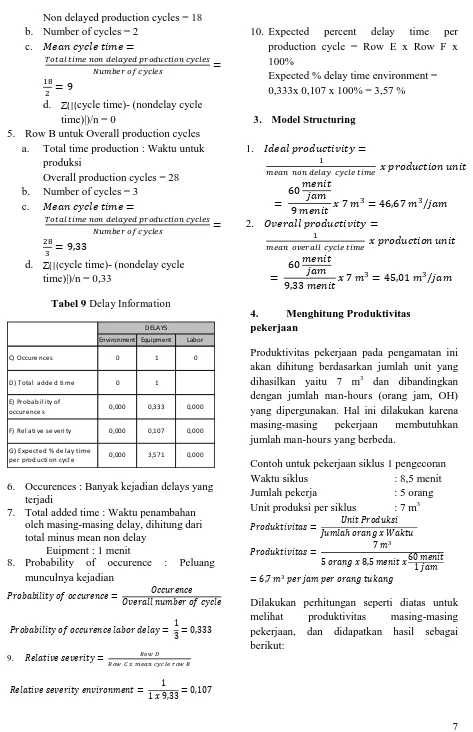

2. Method Productivity Delay Model

(MPDM)

Perhitungan MPDM dilakukan dengan memindahkan data dari time studies dan dianalisis apakah penyebab keterlambatan (delay) yang terjadi. Siklus satu menghasilkan waktu pengecoran sebesar 9 menit, siklus dua 10 menit, dan siklus tiga 9 menit. Dari waktu tersebut, sebagian besar merupakan proses pengecoran menggunakan concrete pump,

waktu rata-rata pengecoran adalah 7 menit dan dua menit setelah pengecoran dilakukan vibrasi. Selama 9 menit seluruh pekerja melakukan pekerjaan masing-masing sehingga ini dianggap sebagai Non Delay Cycle (NDC). Data yang didapatkan adalah sebagai berikut :

Tabel 7 Perhitungan MPDM

Langkah Pengerjaan yang dilakukan : 1. Non delayed production cycle : 9 + 9 =

18

2. Mean non delayed prooduction cycle =

� �

� =

8=

3. Minus mean non delay = |cycle time – non delayed production cycle|

Ex : Production cycle 2 minus mean non delay = |10 - 9| = 1

Tabel 8 MPDM processing

4. Row A untuk non delayed production cycles

a. Total time production : Waktu untuk produksi

Labor / Kegiatan

Labour 1 (coklat lengan

panjang)

Siklus 1 Pengecoran 11,1 27,8 36,1 2,8 8,3 86,1 - 77,8

Siklus 2 Pengecoran 7,5 25,0 2,5 - - 92,5 60,0 65,0

Siklus 3 Pengecoran 5,6 5,6 36,1 - 69,4 94,4 72,2 83,3

Producti on cycl e

Cycl e ti me (Mi nutes )

Envi ronme nt del a y

Equi pment del a y Producti on

Ti me (s )

producti on cycl es 18 2 9,00

7 Non delayed production cycles = 18

b. Number of cycles = 2

c. =

� � �

� =

8=

d. (|(cycle time)- (nondelay cycle time)|)/n = 0

5. Row B untuk Overall production cycles a. Total time production : Waktu untuk

produksi

Overall production cycles = 28 b. Number of cycles = 3

c. =

� � �

� =

8 = ,

d. (|(cycle time)- (nondelay cycle time)|)/n = 0,33

Tabel 9 Delay Information

6. Occurences : Banyak kejadian delays yang terjadi

7. Total added time : Waktu penambahan oleh masing-masing delay, dihitung dari total minus mean non delay

Euipment : 1 menit

8. Probability of occurence : Peluang munculnya kejadian

=

= = ,

9. � = �

�

� = , = ,

10. Expected percent delay time per production cycle = Row E x Row F x 100%

Expected % delay time environment = 0,333x 0,107 x 100% = 3,57 %

3. Model Structuring

1. =

�

= = , /

2. =

�

= , = , /

4. Menghitung Produktivitas

pekerjaan

Produktivitas pekerjaan pada pengamatan ini akan dihitung berdasarkan jumlah unit yang dihasilkan yaitu 7 m3 dan dibandingkan dengan jumlah man-hours (orang jam, OH) yang dipergunakan. Hal ini dilakukan karena masing-masing pekerjaan membutuhkan jumlah man-hours yang berbeda.

Contoh untuk pekerjaan siklus 1 pengecoran Waktu siklus : 8,5 menit Jumlah pekerja : 5 orang Unit produksi per siklus : 7 m3

= ℎ

=

, = ,

Dilakukan perhitungan seperti diatas untuk melihat produktivitas masing-masing pekerjaan, dan didapatkan hasil sebagai berikut:

Environment Equipment Labor

F) Rel a ti ve s everi ty 0,000 0,107 0,000

G) Expected % del a y ti me

per producti on cycl e 0,000 3,571 0,000 D) Tota l a dded ti me 0 1

E) Proba bi l i ty of

occurences 0,000 0,333 0,000 DELAYS

8

Tabel 10 Produktivitas pekerjaan aktual

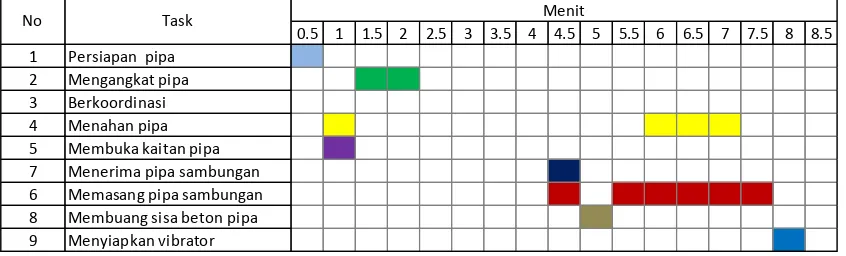

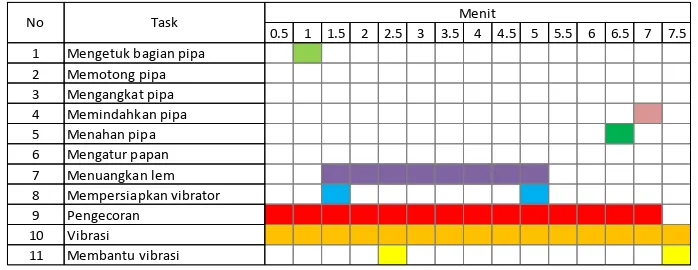

a. Cycle Chart

Cycle chart dibuat berdasarkan time studies yang telah disusun sebelumnya. Cycle chart persiapan pengecoran dan cycle chart

pengecoran pada Proyek Hotel Djuanda Bandung disajikan pada tabel berikut :

Tabel 11 Cycle Chart Persiapan

Tabel 12 Cycle Chart Pengecoran Siklus 1

Tabel 13 Cycle Chart Pengecoran Siklus 2 La bor / Kegi a ta n Wa ktu

s i kl us

Juml a h Pekerja

Uni t produks i per s i kl us

Sa tua n Produktivitas

(unit/OH)

Persiapan 8,5 5,0 1,0 Pipa 1,4

Siklus 1 Pengecoran 9 7,0 7,0 m3 6,7 Siklus 2 Pengecoran 10 6,0 7,0 m3 7,0 Siklus 3 Pengecoran 9 7,0 7,0 m3 6,7

Unit/jam/orang tukang m3/jam/orang tukang m3/jam/orang tukang m3/jam/orang tukang

Satuan

0.5 1 1.5 2 2.5 3 3.5 4 4.5 5 5.5 6 6.5 7 7.5 8 8.5 1 Persiapan pipa

2 Mengangkat pipa 3 Berkoordinasi 4 Menahan pipa 5 Membuka kaitan pipa 7 Menerima pipa sambungan 6 Memasang pipa sambungan 8 Membuang sisa beton pipa 9 Menyiapkan vibrator

No Task Menit

0.5 1 1.5 2 2.5 3 3.5 4 4.5 5 5.5 6 6.5 7 7.5 8 8.5 9 1 Mengetuk bagian pipa

2 Memotong pipa 3 Mengangkat pipa 4 Memindahkan pipa 5 Menahan pipa 6 Mengatur papan 7 Menuangkan lem 8 Mempersiapkan vibrator 9 Pengecoran

10 Vibrasi

11 Membantu vibrasi

No Task Menit

0.5 1 1.5 2 2.5 3 3.5 4 4.5 5 5.5 6 6.5 7 7.5 8 8.5 9 9.5 10 11

1 Mengetuk bagian pipa

2 Memotong pipa

3 Mengangkat pipa

4 Memindahkan pipa

5 Menahan pipa

6 Mengatur papan

7 Menuangkan lem

8 Mempersiapkan vibrator

9 Pengecoran

10 Vibrasi

11 Membantu vibrasi

Menit

9

Tabel 14 Cycle Chart Pengecoran Siklus 3

Dari cycle chart-cycle chart diatas, kita dapat mengetahui bahwa masing-masing cycle chart memiliki durasi yang berbeda-beda. Cycle chart persiapan selama 8.5 menit , sedangkan cycle chart pengecoran siklus 1, 2 dan 3 secara berurutan adalah 9 menit, 10 menit, dan 9 menit. Perbedaan-perbedaan tersebut dapat dipengaruhi oleh item pekerjaan yang harus dikerjakan, ketersediaan pekerja, alat yang digunakan maupun metode yang diterapkan. Saat ini telah dikembangkan alat pengecoran yang biasa disebut dengan concrete pump. Alat tersebut dikembangkan dalam rangka mempercepat proses pekerjaan pengecoran. Pada studi ini, akan dibahas apakah proses pengecoran menggunakan concrete pump yang telah dilakukan sudah efisien ataukah masih dapat dilakukan improvement untuk mempercepat proses pengecorannya. Data studi ini diambil dari pekerjaan pengecoran

yang dilakukan PT Tata Mulia Nusantara Indah pada proyek Hotel Djuanda. Data diambil pada tanggal 21 November 2015 pukul 22.15 WIB.

Improvement dimaksudkan untuk mempercepat siklus, sehingga dapat dipilih antara siklus pengecoran 1 atau 3 untuk diimprove. Pada studi ini dipilih siklus 1, dengan pertimbangan bahwa siklus 1 memiliki kompleksitas pekerjaan yang lebih banyak dibandingkan siklus 3. Dengan memperhatikan masing-masing pekerjaan dan hubungan antar pekerjaanya, dilakukan improvement sehingga diperoleh cycle chart yang baru.

cycle chart improvement dapat menghemat

waktu sebanyak 1.5 menit untuk 1 siklus. Sehingga jika terdapat 20 siklus, maka dapat didapatkan penghematan sebesar 30 menit. Adapun cycle chart improvement dapat dilihat pada table dibawah ini :

Tabel 15 Cycle Chart Improvement

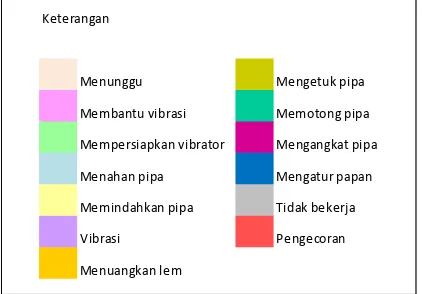

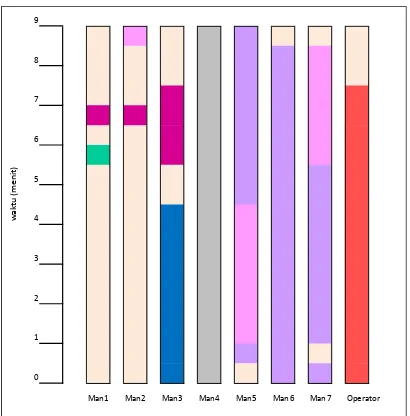

b. Crew Balance Chart

Crew balance chart berfungsi untuk menunjukkan alokasi waktu yang diperlukan bagi setiap tahapan kegiatan untuk tiap pekerja yang terlibat dalam satu

siklus pekerjaan. Crew Balance didapat dengan menggambarkan masing0masing pekerjaan yang dilakukan oleh pekerja terhadapa lama waktu pengerjaan. Hal ini didapat juga dari data time

0.5 1 1.5 2 2.5 3 3.5 4 4.5 5 5.5 6 6.5 7 7.5 8 8.5 9 1 Mengetuk bagian pipa

2 Memotong pipa 3 Mengangkat pipa 4 Memindahkan pipa 5 Menahan pipa 6 Mengatur papan 7 Menuangkan lem 8 Mempersiapkan vibrator 9 Pengecoran

10 Vibrasi 11 Membantu vibrasi

No Task Menit

0.5 1 1.5 2 2.5 3 3.5 4 4.5 5 5.5 6 6.5 7 7.5

1 Mengetuk bagian pipa

2 Memotong pipa

3 Mengangkat pipa

4 Memindahkan pipa

5 Menahan pipa

6 Mengatur papan

7 Menuangkan lem

8 Mempersiapkan vibrator

9 Pengecoran

10 Vibrasi

11 Membantu vibrasi

Menit

10

studies. Berikut merupakan crew balance chart

yang didapat :

Gambar 2 Keterangan Pekerjaan Persiapan

Gambar 3 Crew Balance Pekerjaan Persiapan

Gambar 4 Keterangan Pekerjaan Pengecoran

Gambar 5 Crew balance cycle 1 pengecoran

Gambar 6 Crew Balance Cycle 2 Pengecoran Keterangan

Menunggu Menerima pipa sambungan

Persiapan pipa Membuang sisa beton

Memasang pipa sambungan Menyiapkan vibrator

Menahan pipa Tidak bekerja

Memindahkan pipa

Mengangkat pipa

Membuka kaitan pipa

Pekerjaan persiapan

8

7

6

5

4

3

2

1

0

Man1 Man2 Man3 Man4 Man5 Man 6 Man7

w

ak

tu

(m

en

it)

Keterangan

Menunggu Mengetuk pipa

Membantu vibrasi Memotong pipa

Mempersiapkan vibrator Mengangkat pipa

Menahan pipa Mengatur papan

Memindahkan pipa Tidak bekerja

Vibrasi Pengecoran

Menuangkan lem

9

8

7

6

5

4

3

2

1

0

Man1 Man2 Man3 Man4 Man5 Man 6 Man 7 Operator

w

a

k

tu

(

m

e

n

it

)

10

9

8

7

6

5

4

3

2

1

0

Man1 Man2 Man3 Man4 Man 5 Man 6 Man 7 Operator

w

a

kt

u

(

m

e

n

it

11

9

8

7

6

5

4

3

2

1

0

Man1 Man2 Man3 Man4 Man5 Man 6 Man 7 Operator

w

a

k

tu

(

m

e

n

it

)

Improvement yang dilakukan pada crew balance dilakukan karena, pada data existing dapat dilihat pada gambar-gambar diatas bahwa masih banyak pekerja yang menganggur. Improvement yang dilakukan dimaksud untuk menggurangi idle time dari para pekerja. Sehingga, semua pekerja dapat bekerja dengan maksimal untuk menghasilkan produktifitas yang baik.

Setelah dilakukan improvement pada cycle 1 pengecoran, maka pekerja yang bekerja sebanyak 6 orang di improve hingga diperoleh hanya 4 pekerja yang dibutuhkan dalam kegiatan ini. Maka pihak perusahaan dapat menghemat biaya yang dikeluarkan untuk membayar pekerja sebanyak 2 orang dalam satu siklus.

Gambar 8 Crew balance pengecoran

improvement

Pada pekerjaan persiapan, dilakukan perbaikan juga dengan memindahkan pekerjaan dari pekerja 1 dan 6 ke pekerja 2,3,4, dan 5. Hal ini membuat jumlah pekerja berkurang dari 6 menjadi 4 seperti terlihat pada gambar berikut

Gambar 9 Crew balance persiapan

improvement

c. Process Chart

Process Chart dilakukan dengan cara memindahkan data time studies. Dari process chart ini kita dapat melihat pekerjaan apa saja yang ada pada perkejaan yang ditinjau. Hasil process chart dapat dilihat pada gambar berikut :

7

6

5

4

3

2

1

0

Man1 Man2 Man3 Man 6 Operator

w

a

kt

u

(

m

e

n

it

)

5

4

3

2

1

0

Man2 Man3 Man4 Man5

w

a

kt

u

(

m

e

n

it

)

12

Tabel 16 Process Chart Persiapan

Tabel 17 Process Chart Siklus 1 Pengecoran

No Flow Sequence

O

1 Menunggu 0:03:00 30%

2 Pers i a pa n pi pa 0:00:30 5%

3 Memotong pi pa 0:01:00 10%

4 Menga ngka t pi pa 0:01:00 10%

5 Menerima sambungan pipa 0:00:30 5%

6 Memasang sambungan pipa 0:02:30 25%

7 Membuang sisa beton pipa 0:00:30 5%

8 Mena ha n pi pa 0:01:00 10%

9 Menga tur pa pa n 0:00:00 0%

10 Menua ngka n l em 0:00:00 0%

11 Pengecora n 0:00:00 0%

12 Mempers i a pka n vi bra tor 0:00:00 0%

No Flow Sequence

O

1 Menunggu 0:00:00 0%

2 Mengetuk ba gi a n pi pa 0:00:30 2%

3 Memotong pi pa 0:00:00 0%

4 Menga ngka t pi pa 0:00:00 0%

5 Memi nda hka n pi pa 0:00:30 2%

6 Mena ha n pi pa 0:00:30 2%

7 Menga tur pa pa n 0:00:00 0%

8 Menua ngka n l em 0:05:00 23%

9 Pengecora n 0:06:00 28%

13

Tabel 18 Process Chart Siklus 2 Pengecoran

Tabel 19 Process Chart Siklus 3 Pengecoran

Jumlah total waktu dari masing-masing process chart seluruhnya lebih besar daripada waktu siklus. Hal ini disebabkan karena pada process chart, pekerjaan paralel dihitung jumlah waktunya sesuai dengan masing-masing pekerjaan (waktu masing-masing-masing-masing, tidak digabung). Dari process chart diatas dapat dilihat bahwa pekerjaan persiapan

menghabiskan waktu 10 menit, siklus satu menghasilkan total waktu pekerjaan adalah 19,5 menit, pada siklus dua 18,5 menit, dan pada siklus tiga 29 menit. Analisis dan perbaikian process chart adalah sebagai berikut :

No Flow Sequence

O

1 Menunggu 0:00:30 3%

2 Mengetuk ba gi a n pi pa 0:00:00 0%

3 Memotong pi pa 0:00:00 0%

4 Menga ngka t pi pa 0:00:00 0%

5 Memi nda hka n pi pa 0:00:00 0%

6 Mena ha n pi pa 0:00:00 0%

7 Menga tur pa pa n 0:00:30 3%

8 Menua ngka n l em 0:00:00 0%

9 Pengecora n 0:06:30 35%

10 Mempers i a pka n vi bra tor 0:00:30 3%

11 Vi bra s i 0:09:00 49%

12 Memba ntu vi bra s i 0:01:30 8%

0:18:30 100%

TOTAL

No Flow Sequence

O

1 Menunggu 0:00:00 0%

2 Mengetuk ba gi a n pi pa 0:00:00 0%

3 Memotong pi pa 0:00:30 2%

4 Menga ngka t pi pa 0:02:00 7%

5 Memi nda hka n pi pa 0:00:00 0%

6 Mena ha n pi pa 0:00:00 0%

7 Menga tur pa pa n 0:01:30 5%

8 Menua ngka n l em 0:00:00 0%

9 Pengecora n 0:08:00 28%

10 Mempers i a pka n vi bra tor 0:00:00 0%

11 Vi bra s i 0:09:00 31%

12 Memba ntu vi bra s i 0:08:00 28%

0:29:00 100%

14 Dari seluruh process chart pengecoran,

sebagian besar pekerjaan terletak pada pengecoran dan vibrasi. Hal ini wajar karena kedua hal tersebut merupakan hal utama pada proses ini. Dan kedua pekerjaan tersebut tidak mungkin dihilangkan.

Khusus untuk process chart 1 terdapat pekerjaan menuangkan lem untuk merekatkan antara sambungan beton lama dan beton baru. Hal ini juga tidak dapat dihilangkan.

Untuk process chart 3, terdapat perkejaan

‘membantu vibrasi’ yang memakan waktu

cukup besar. Hal ini seharusnya dapat diefisienkan jika alat vibrasi diletakkan dengan sesuai dan tidak perlu sering berpindah tempat. Pekerja yang melakukan pekerjaan membantu vibrasi ini lebih banyak mengangkat vibrator dan berpindah-pindah tempat. Seharusnya

proses vibrasi dilakukan di tempat-tempat yang dekat saja.

Pada siklus satu terdapat pekerjaan pengetukan pipa, hal ini dilakukan untuk membuat aliran concrete menjadi lancar. Pekerjaan ini sebenarnya bisa dihilangkan dengan memasikan bahwa pipa concrete pump bersih. Sehabis dilakukan pengecoran, seharusnya pipa concrete pump dibersihkan agar tidak ada concrete yang tertinggal, mengeras didalam pipa dan malah menimbulkan kemacetan pada pipa.

Pekerjaan lain seperti memotong, mengangkat dan menahan pipa tidak dapat dihilangkan karena hal tersebut yang akan membuat pipa dapat mengeluarkan beton di tempat yang tepat. Process Chart Ideal dapat dilihat pada gambar berikut :

Tabel 20 Process Chart Improvement Pengecoran Siklus 1

5. Perbaikan Produktivitas

Perbaikan produktivitas paling besar dapat dilihat pada pengurangan jumlah pekerja di crew balance chart dan efisiensi waktu pekerjaan pada cycle chart. Kedua

perbaikan diatas dianalisis untuk dapat diketahui sejauh mana peningkatannya. Hasil perhitungan time studies baru dengan memperhatikan kedua perbaikan diatas dapat dilihat pada tabel berikut. No Flow Sequence

O

1 Menunggu 0:00:00 0%

2 Memotong pi pa 0:00:00 0%

3 Menga ngka t pi pa 0:00:00 0%

4 Memi nda hka n pi pa 0:00:30 2%

5 Mena ha n pi pa 0:00:30 2%

6 Menga tur pa pa n 0:00:00 0%

7 Menua ngka n l em 0:05:00 24%

8 Pengecora n 0:06:00 29%

15

Tabel 21 Time Studies Perbaikan Pekerjaan Persiapan

Tabel 22 Time Studies Perbaikan Pekerjaan Pengecoran Siklus 1

Nilai LUF dan produktivitas meningkat seiring dengan adanya perbaikan. Peningkatan LUF tersebut dapat dilihat pada tabel 23.

Nilai LUF meningkat dari rata-rata pekerjaan persiapan sebesar 20 % menjadi 35 %, pada siklus 1 pengecoran meningkat dari 35,7 % menjadi 55,3 %. LUF tidak dapat dimaksimalkan lagi karena jumlah orang yang dibutuhkan memang tidak dapat dikurangi

lagi, seperti misalnya untuk pekerjaan pengangkatan pipa. Jika jumlah orang dikurangi lagi agar LUF naik, pekerjaan tersebut justru tidak dapat dilakukan.

Produktivitas juga meningkat dengan adanya pengurangan jumlah orang. Kenaikannya dapat dilihat pada tabel 24.

Tabel 23 LUF Perbaikan

Time start Time end Duration

(detik)

LUF Labour 3 (baju coklat)

Clas sific atio n

LUF Labour 4 (Garis-garis)

Clas sific atio n

LUF Labour 5 (coklat lengan

panjang)

0:00:00 0:00:30 0:00:30 C 0:00:15 Persiapan pipa C 0:00:15 Persiapan pipa C 0:00:15 Persiapan pipa C 0:00:15 Persiapan pipa

0:00:30 0:01:00 0:00:30 C 0:00:15 Menahan pipa C 0:00:15 Menahan pipa C 0:00:15 Membuka kaitan pipa C 0:00:15 Menahan pipa

0:01:00 0:01:30 0:00:30 C 0:00:15 Mengangkat pipa C 0:00:15 Mengangkat pipa U 0:00:00 Menunggu C 0:00:15 Mengangkat pipa

0:01:30 0:02:00 0:00:30 U 0:00:00 Menunggu C 0:00:15 Mengangkat pipa U 0:00:00 Menunggu C 0:00:15 Mengangkat pipa

0:02:00 0:02:30 0:00:30 U 0:00:00 Menunggu c 0:00:15 Membuang sisa beton C 0:00:15 Menerima pipa sambungan C 0:00:15 Menunggu

0:02:30 0:03:00 0:00:30 C 0:00:15 Memasang sambungan u 0:00:00 Menunggu U 0:00:00 Menunggu U 0:00:00 Menunggu

0:03:00 0:04:30 0:01:30 C 0:00:45 Memasang sambungan c 0:00:45 Menahan pipa C 0:00:45 Memasang sambungan U 0:00:00 Menahan pipa

0:04:30 0:05:00 0:00:30 C 0:00:15 Memasang sambungan U 0:00:00 Menunggu C 0:00:15 Memasang sambungan U 0:00:00 Menyiapkan vibrator

0:05:00 0:02:00 0:02:00 0:01:45 0:01:15

% LUF 40 % LUF 40 % LUF 35 % LUF 25 %

Tidak bekerja

TOTAL TIME

Time start Time end Duration (detik)

LUF Labour 3 (baju coklat) Clas 0:00:00 0:00:30 0:00:30 Menunggu U 0:00:00 Menunggu V 0:00:30 Vibrasi U 0:00:00 U 0:00:00 Menunggu V 0:00:30 Pengecoran 0:00:30 0:01:00 0:00:30 Mengetuk pipa U 0:00:00 Menunggu V 0:00:30 Vibrasi u 0:00:00 U 0:00:00 Menunggu V 0:00:30 Pengecoran 0:01:00 0:02:00 0:01:00 Menunggu C 0:00:30 Menuangkan lem V 0:01:00 Vibrasi U 0:00:00 U 0:00:00 Menunggu V 0:01:00 Pengecoran 0:02:00 0:02:30 0:00:30Membantu vibrasC 0:00:15 Menuangkan lem U 0:00:00 Menunggu U 0:00:00 U 0:00:00 Vibrasi V 0:00:30 Pengecoran 0:02:30 0:05:00 0:02:30 Menunggu C 0:01:15 Menuangkan lem U 0:00:00 Menunggu U 0:00:00 U 0:00:00 Vibrasi V 0:02:30 Pengecoran 0:05:00 0:05:30 0:00:30 Menunggu U 0:00:00 Menunggu C 0:00:15 Mempersiapkan vIbrator U 0:00:00 U 0:00:00 Vibrasi V 0:00:30 Pengecoran 0:05:30 0:06:00 0:00:30 Menunggu U 0:00:00 Menunggu V 0:00:30 Vibrasi Vibrasi V 0:00:30 Pengecoran 0:06:00 0:06:30 0:00:30 Menahan pipa C 0:00:15 Menahan pipa V 0:00:30 Vibrasi U 0:00:00 U 0:00:00 Vibrasi V 0:00:30 Pengecoran 0:06:30 0:07:00 0:00:30Memindahkan pipC 0:00:15 Menahan pipa V 0:00:30 Vibrasi U 0:00:00 U 0:00:00 Vibrasi V 0:00:30 Pengecoran 0:07:00 0:07:30 0:00:30 Menunggu C 0:00:15 Menahan pipa V 0:00:30 Vibrasi U 0:00:00 U 0:00:00 Vibrasi U 0:00:00 Menunggu

0:07:30 0:02:45 0:04:15 0:00:00 0:00:00 0:07:00

% LUF 36,667 % LUF 56,667 % LUF 0 % LUF 0 % % LUF 93,333 % SIKLUS 1 PENGECORAN - PERBAIKAN

Labor / Kegiatan

Labour 1 (coklat lengan

panjang)

Siklus 1 Pengecoran 11,1 27,8 36,1 2,8 8,3 86,1 - 77,8 35,7

Persiapan 40,0 40,0 35,0 25,0 35,0

Siklus 1 Pengecoran 16,7 36,7 56,7 73,3 93,3 55,3

Sebelum Perbaikan

16

Tabel 24 Produktivitas Perbaikan

6. Kesimpulan

Dari seluruh proses perhitungan dan perbaikan diatas, dapat disimpulkan bahwa pekerjaan pengecoran dan persiapan pengecoran masih dapat dilakukan perbaikan untuk meningkatkan produktivitas. Perbaikan yang harus dilakukan adalah sebagai berikut :

1. Pembagian tim kerja kurang jelas Pembagian tim kerja dan tugas setiap anggota tim kurang jelas. Hal ini menyebabkan untuk pekerjaan pengecoran maupun persiapan, pekerja yang terlibat terlalu banyak namun LUF sedikit dan tidak efisien. Karena itu perlu diperjelas pembagian tim kerja agar LUF meningkat dan produktivitas juga meningkat.

2. Peralatan

Adanya peralatan seperti pipa concrete pump yang kotor dan membuat pekerjaan tersendat membuat harus terdapat pekerjaan tambahan seperti mengetuk pipa. Hal ini bisa dihindari dengan melakukan perawatan yang baik pada alat. Pipa concrete pump diatas dapat dibersihkan setelah dipakai.

3. Pengaturan pekerjaan pengecoran dapat mengurangi waktu persiapan. Diatur agar letak pipa concrete pump

sejajar dengan lokasi pengecoran, hal ini akan berdampak pada pengurangan waktu pengangkatan pipa karena pipa hanya cukup dilepas kaitannya saja. 4. Pekerjaan pengecoran yang menerus

dapat mengurangi waktu tunggu (idle) didalam siklus.

5. Adanya keterlambatan (delay) yang terjadi sebesar 3,7% disebabkan karena peralatan pompa atau truk mixer belum siap untuk pengecoran. Hal ini dapat diantisipasi dengan meningkatkan manajemen waktu dalam pemesanan truk mixer agar tidak terlambat dan dapat masuk ke lokasi tepat pada waktunya.

7. Daftar Pustaka

Abduh, Muhammad. 2014. Materi Kuliah SI-5151 Produktivitas Konstruksi. Institut Teknologi Bandung: Bandung

Oglesby, Clarkson. Productivity Improvement In Construction. McGraw Hill.

La bor / Kegi a ta n Wa ktu s i kl us

Juml a h Pekerja

Uni t produks i per s i kl us

Sa tua n Produktivitas (unit/OH)

Persiapan 8,5 5,0 1,0 Pipa 1,4

Siklus 1 Pengecoran 9 7,0 7,0 m3 6,7

Persiapan 5 4,0 1,0 Pipa 3,0

Siklus 1 Pengecoran 7,5 5,0 7,0 m3 11,2

Produktivitas Pekerjaan Perbaikan

Satuan

Unit/jam/orang tukang m3/jam/orang tukang Unit/jam/orang tukang

m3/jam/orang tukang

Sebel um Perba i ka n