BAB II

DASAR TEORI

2.1 Potensi Sumber Energi Terbarukan

Energi adalah hal yang sangat krusial pada saat ini karena energi

diperlukan di dalam setiap aspek kehidupan. Salah satu negara yang memiliki

potensi dalam hal energi terbarukan (renewable energy) adalah Indonesia. Namun,

hal tersebut kurang dimanfaatkan dengan baik sejauh ini oleh pemerintah

disebabkan minimnya pengembangan dan pemanfaatan pada energi terbarukan.

Sumber energi terbarukan, yaitu energi yang prosesnya berkelanjutan jika dikelola

dengan baik dan tidak akan habis secara alami yang biasa disebut dengan energi

berkelanjutan (sustainable energy) [1].

Tabel 2.1 Potensi Sumber Energi Terbarukan di Indonesia [2]

No. Jenis Energi Potensi Pemanfaatan

7. Gelombang 10-35**) - -

Biomassa merupakan salah satu dari bentuk energi yang terbarukan karena

diperoleh dari sumber-sumber yang dapat diproduksi lagi dimana sumber utama

biomassa tersebut berlimpah di alam dan dapat terus tumbuh dimana limbahnya

tersedia secara terus-menerus (proses berkesinambungan).

2.2.1. Sumber Energi Biomassa Sawit

Fiber dan cangkang kelapa sawit merupakan limbah padat yang dihasilkan

oleh pabrik kelapa sawit dan abu hasil pembakaran bahan bakar adalah hasil

sampingan dari limbah padat lainnya. Pada saat ini pemanfaatan limbah biomassa

adalah untuk memenuhi energi pengolahan minyak kelapa sawit melalui

pembakaran langsung fiber dan cangkang.

Cangkang dan fiber tersebut memiliki kandungan nilai kalori 2.770,544

kkal dan 3.881,15 kkal yang cukup tinggi seperti pada Tabel 2.2 sehingga dapat

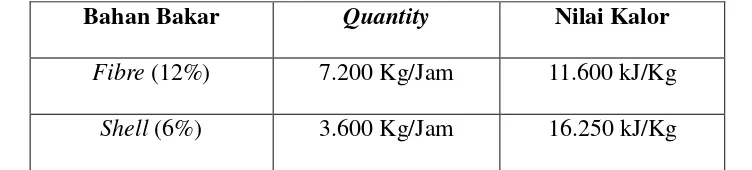

Tabel 2.2 Potensi Bahan Bakar yang Dihasilkan PKS SOGM dengan

Dimana (James Prescott Joule pada tahun 1914) [3] :

1 kalori = 4,186 joule

Bahan Bakar Quantity Nilai Kalor

Fibre (12%) 7.200 Kg/Jam 11.600 kJ/Kg

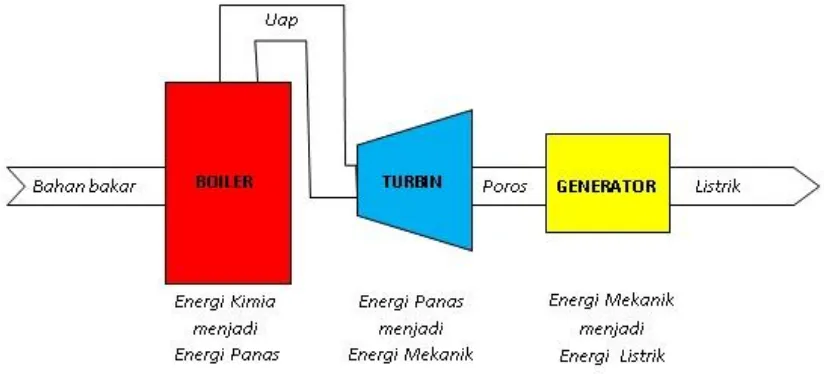

2.3 Prinsip Dasar PLTU

PLTU adalah jenis pembangkit listrik tenaga thermal yang banyak

digunakan karena efisiensinya tinggi sehingga menghasilkan energi listrik yang

ekonomis. Energi kimia dalam bahan bakar dikonversi menjadi energi listrik pada

PLTU.

Tahapan melalui proses konversi energi pada PLTU adalah :

a. Energi kimia dalam bahan bakar diubah menjadi energi panas dalam bentuk

uap bertekanan dan temperatur tinggi.

b. Energi panas (uap) diubah menjadi energi mekanik dalam bentuk putaran.

c. Energi mekanik diubah menjadi energi listrik.

Gambar 2.1 Proses Konversi Energi pada PLTU

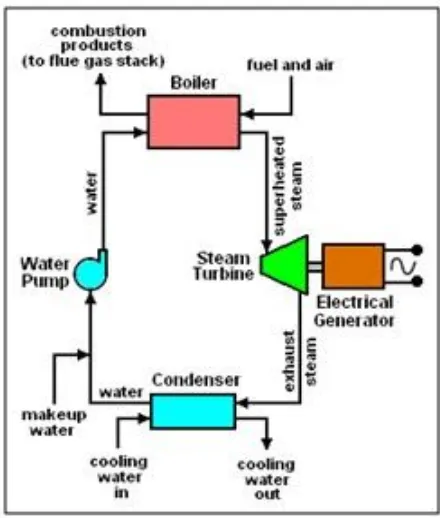

Sirkulasi secara tertutup fluida kerja air uap digunakan pada PLTU. Siklus

tertutup artinya menggunakan fluida yang sama secara berulang-ulang. Urutan

1. Air diisikan ke boiler hingga mengisi penuh seluruh luas permukaan pemindah

panas. Di dalam boiler air ini dipanaskan dengan panas hasil pembakaran

bahan bakar dengan udara sehingga berubah menjadi uap.

2. Uap hasil produksi boiler dengan tekanan dan temperatur tertentu diarahkan

untuk memutar turbin sehingga menghasilkan daya mekanik berupa putaran.

3. Generator yang dikopel langsung dengan turbin berputar menghasilkan energi

listrik sebagai hasil dari perputaran medan magnet dalam kumparan sehingga

ketika turbin berputar dihasilkan energi listrik dari terminal output generator.

4. Uap bekas keluar turbin masuk ke kondensor untuk didinginkan dengan air

pendingin agar berubah kembali menjadi air yang disebut air kondensat. Air

kondensat hasil kondensasi uap kemudian digunakan lagi sebagai air pengisi

boiler.

5. Siklus ini berlangsung secara terus menerus dan berulang-ulang.

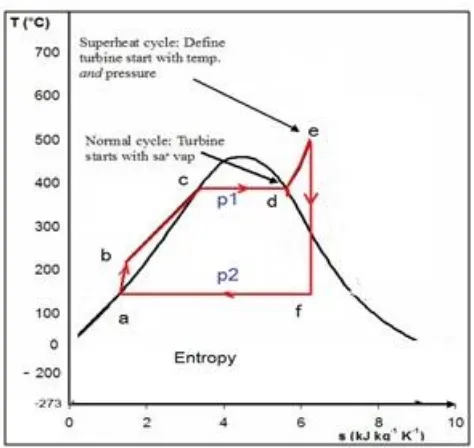

Siklus tertutup kerja PLTU dapat digambarkan dengan diagram T-s

(Temperatur-entropi) yang merupakan penerapan siklus rankine ideal.

Langkah-langkah penerapannya, yaitu :

1. a-b : Air dipompa dari tekanan P2 menjadi P1. Langkah ini adalah langkah

kompresi isentropis dan proses ini terjadi pada pompa air pengisi.

2. b-c : Air bertekanan ini dinaikkan temperaturnya hingga mencapai titik

didih yang terjadi di LP heater, HP heater dan economiser.

3. c-d : Air berubah wujud menjadi uap jenuh. Langkah ini disebut vapourising

(penguapan) dengan proses isobar isothermis dan terjadi di boiler, yaitu

di wall tube (riser) dan steam drum.

4. d-e : Uap dipanaskan lebih lanjut hingga uap mencapai temperatur kerjanya

menjadi uap panas lanjut (superheated vapour). Langkah ini terjadi di

superheater boiler dengan proses isobar.

5. e-f : Uap melakukan kerja sehingga tekanan dan temperaturnya turun.

Langkah ini adalah langkah ekspansi isentropis dan terjadi di dalam

turbin.

6. f-a : Pembuangan panas laten uap sehingga berubah menjadi air kondensat.

Gambar 2.3 Diagram T-s Siklus PLTU (Siklus Rankine)

2.4 Peralatan Utama pada PLTU 2.4.1 Turbin Uap

Turbin uap adalah turbin yang menggunakan energi potensial uap (yang

dihasilkan oleh boiler) yang diubah menjadi energi mekanik di sudu-sudu dan

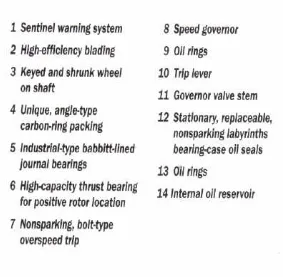

Gambar 2.5 Bagian-bagian Turbin Uap

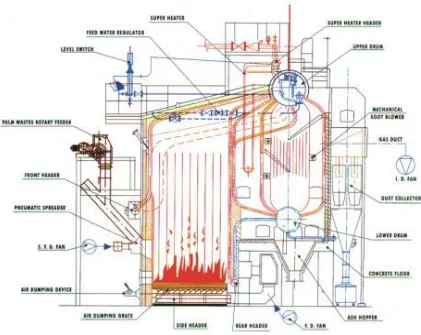

2.4.2. Boiler

Boiler adalah sebuah alat yang berfungsi untuk menghasilkan uap

bertekanan. Adapun tipe-tipe dari boiler adalah :

1. Menurut penggunaannya.

a. Stationary Boiler (Ketel Uap Tetap).

b. Non Stationary Boiler (Ketel Uap Tidak Tetap).

2. Menurut tekanan kerja.

a. Low Pressure (2-16 Kg/cm²).

b. Medium Pressure (17-30 Kg/cm²).

c. High Pressure (31-140 Kg/cm²).

e. Super Critical Pressure (Hingga 226 Kg/cm²).

3. Menurut kandungan pipanya.

a. Fire Tube Boiler (Ketel Pipa Api).

b. Water Tube Boiler (Ketel Pipa Air).

c. Combi Boiler (Ketel Pipa Api dan Pipa Air).

Gambar 2.6 Bagian-bagian Boiler

Adapun alat-alat safety device boiler adalah sebagai berikut :

Safety Valve adalah alat untuk mengurangi tekanan kerja pada drum boiler agar

tidak melebihi tekanan yang diizinkan atau telah disetting.

Gambar 2.7 Safety Valve

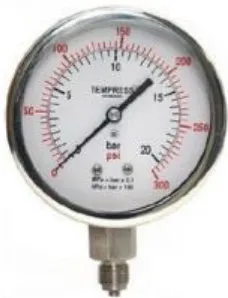

b. Preusser Gauge

Preusser Gauge sebagai indikator tekanan pada drum boiler.

Gambar 2.8 Preusser Gauge

c. Sight Glass/Gelas Penduga

Sight Glass/Gelas Penduga merupakan alat penunjuk level air yang paling

Gambar 2.9 Sight Glass

d. Blowdown Valve

Blowdown Valve untuk pembuangan kotoran TDS (Total Disolvid Solid) dari

dalam boiler dan mengkontrol parameter air pada boiler.

e. Alarm/Sirine

Alarm/Sirine untuk memperingatkan operator akan kondisi level air pada drum.

Adapun lampu indikator level boiler terdiri atas 4, yaitu :

1. High Level, pada level ini alarm akan berbunyi.

2. Normal Level.

3. First Low Level, pada level ini alarm akan berbunyi.

4. Second Low Level, pada level ini alarm akan berbunyi.

f. Thermometer

Untuk mengukur temperatur uap dari boiler. Peralatan ini juga dipasang untuk

memonitor temperatur gas buang boiler pada cerobong asap [5].

Selanjutnya, cara kerja dari sebuah boiler adalah :

Penting dilakukan pengawasan/kontrol yang seksama terhadap semua peralatan

pada boiler untuk memastikan bahwa semuanya berada dalam kondisi siap

pakai sebelum dilakukan pemanasan :

• Periksa dan pastikan semua valve pada boiler dalam posisi tertutup.

• Periksa secara visual terhadap semua fan seperti : casing, bearing, v-belt,

baut penahan dan lain-lain.

• Periksa level air pada gelas penduga. Cobakan gelas penduga untuk

memastikan bahwa level air sekitar setengah gelas penduga.

• Periksa pressure gauge berfungsi baik atau tidak.

• Kontrol air compresor dan pastikan tekanannya lebih besar dari 8.

• Inspeksi ruang bakar dan pastikan bahwa dapur bersih dan fire bar serta

dinding batu secara umum siap pakai.

• Periksa dan pastikan blowdown valve dalam posisi tertutup.

• Periksa tangki air umpan dan isi bila diperlukan.

• Tes alarm untuk level air tinggi dan level air rendah (level pertama dan

kedua). Ini dilakukan dengan memompakan air ke level yang tinggi

kemudian buang menjadi level pertama dan kedua. Kembalikan lagi level

air di boiler sekitar setengahnya.

Pemanasan (Menaikkan Steam).

Waktu yang dibutuhkan untuk pemanasan boiler bervariasi diantara jenis atau

tipe boiler. Jika boiler dipadamkan malam sebelumnya lakukan hal seperti

berikut ini :

• Masukkan fiber dan sebarkan secara merata di atas fire grate kemudian

• Hidupkan ID fan, FD fan dan secondary fan dengan damper yang setengah

terbuka.

• Jika memiliki sistem pendingin pendukung batang ruang bakar, buka water

valve atau jalankan pompa sirkulasi jika ada.

• Panaskan boiler secara perlahan untuk menaikkan steam ke tekanan kerja.

Pastikan bahwa level air di gelas penduga tidak bertambah (terkontrol).

• Lakukan blowdown pada header dinding samping dan pastikan bahwa level

air tetap terjaga (Jangan lakukan blowdown pada header dinding samping

ketika boiler operasi).

Saat boiler bekerja (Selama Pengoperasian).

Selama boiler beroperasi perhatikan hal-hal berikut ini :

• Pengujian safety valve dengan menaikkan tekanan steam satu kali tiap shift

untuk memastikan bahwa safety valve dalam kondisi siap pakai setiap

waktu. Catat tanggal, waktu dan nama orang yang melaksanakan pengujian

tersebut.

• Pengujian gauge glass dengan frekuensi satu kali per shift untuk

memastikan bahwa bagian steam dan air terlihat jelas. Pengujian dilakukan

sesuai dengan prosedur pengujian gauge glass secara normal.

• Lakukan blowdown pada steam drum dan main headers sesuai hasil analisa

air boiler. Pastikan bahwa level air terjaga pada setengah gelas penduga.

Catat tanggal, waktu dan nama orang yang melaksanakan blowdown.

• Lakukan soot blowing satu kali per shift. Operasikan soot blower dari depan

ke belakang. Catat tanggal, waktu dan nama orang yang melakukan soot

• Masukkan bahan bakar dan sebarkan secara merata di atas fire grate dengan

ketebalan tidak lebih dari 15 cm.

• Bersihkan fire grate dengan penggaruk dan keluarkan bongkahan kerak tiap

empat jam sekali. Ini dilakukan dengan membersihkan setengah bagian fire

grate dan mempertahankan tekanan. Lakukan pembersihan pada setengah

bagian lainnya setelah tekanan dinaikkan. Catat tanggal, waktu dan nama

orang yang melakukan pembersihan ini.

Normal Shutdown (Setelah Pengoperasian).

Petunjuk berikut adalah untuk pemadaman boiler malam sebelumnya atau

pemadaman lain yang dilakukan tidak dalam kondisi darurat.

• Berhentikan pemberian bahan bakar dan biarkan bahan bakar pada ruang

bakar terbakar habis.

• BerhentikanFD dan secondary fan serta tutup damper.

• Biarkan tekanan turun dengan mengalirkan steam ke stasiun klarifikasi dan

rebusan.

• Berhentikan ID fan dan tutup damper ketika tekanan boiler sekitar setengah

dari tekanan kerja normalnya.

• Keluarkan abu dan bongkahan dari ruang bakar.

• Blowdown boiler secara manual 2 atau 3 kali tetapi pastikan bahwa level air

tidak hilang dari gelas penduga.

• Pompa air ke boiler untuk mengisi bagian atas gelas penduga.

• Tutup main stop valve, auxiliary valve boiler dan hentikan feed pump serta

• Sebelum boiler ditinggalkan, asisten harus memastikan bahwa tekanan

boiler tidak lebih dari 3 bar.

Emergency Stop Boiler.

Dalam keadaan darurat seperti kondisi low level, langkah pertama adalah

memeriksa air di dalam gauge glass. Jika air tidak terlihat di dalam glass,

segera lakukan pengujian gauge glass dalam keadaan darurat.

Jika air tetap tidak terlihat di dalam glass setelah pengujian gauge glass dalam

keadaan darurat, boiler harus segera dihentikan total dengan urutan sebagai

berikut :

• Segera hentikan pompa air umpan boiler secara bersamaan (simultan).

• Tutup penuh isolating valve air umpan pada modulating control valve dan

hentikan valve/check valve air umpan pada steam drum (catatan : valve

bypass pada modulating control valve juga harus ditutup penuh).

• Berhentikan pembakaran boiler dan tarik keluar semua bahan pembakaran

(tanpa meninggalkan sisa abu dan bahan bakar) dari dapur boiler.

• Tutup penuh main steam stop valve untuk mengisolasi boiler.

• Jaga semua pintu dapur dan damper fan terbuka penuh untuk mendinginkan

dapur.

• Informasikan ke Manager dan GM tentang kejadian ini. Inspeksi semua

bagian boiler terhadap kerusakan ketika boiler telah cukup dingin.

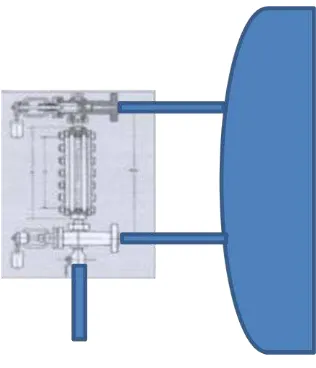

2.4.3 Kondensor

Kondensor berfungsi untuk mengkondensasikan uap bekas dari turbin (uap

yang telah digunakan untuk memutar turbin) [4].

Gambar 2.10 Kondensor

2.4.4 Generator

Generator berfungsi untuk mengubah energi putar dari turbin menjadi

energi listrik. Hampir semua energi listrik dibangkitkan dengan menggunakan

generator sinkron. Oleh sebab itu, generator sinkron memegang peranan penting

dalam sebuah pusat pembangkit listrik. Generator sinkron (sering disebut

alternator) merupakan sebuah mesin sinkron yang berfungsi mengubah energi

mekanik berupa putaran menjadi energi listrik bolak-balik (AC) [6].

medan magnet pada stator. Kecepatan sinkron ini dihasilkan dari kecepatan putar

rotor dengan kutub-kutub magnet yang berputar dengan kecepatan yang sama

dengan medan putar pada stator. Mesin sinkron tidak dapat start sendiri karena

kutub-kutub tidak dapat tiba-tiba mengikuti kecepatan medan putar pada waktu

saklar terhubung dengan jala-jala. Generator sinkron dapat berupa generator

sinkron tiga phasa atau generator sinkron satu phasa [7].

Pada prinsipnya konstruksi generator sinkron sama dengan motor sinkron.

Secara umum konstruksi generator sinkron terdiri dari stator (bagian yang diam)

dan rotor (bagian yang bergerak). Keduanya merupakan rangkaian magnetik yang

berbentuk simetris dan silindris. Selain itu, generator sinkron memiliki celah

udara ruang antara stator dan rotor yang berfungsi sebagai tempat terjadinya fluksi

atau induksi energi listrik dari rotor ke stator. Secara umum konstruksi sederhana

dari sebuah generator sinkron dapat dilihat pada Gambar 2.11 [7].

a. Rotor

Rotor terdiri dari beberapa komponen utama, yaitu :

1. Slip Ring

Slip ring merupakan cincin logam yang melingkari poros rotor tetapi

dipisahkan oleh isolasi tertentu. Terminal kumparan rotor dipasangkan ke

slip ring ini kemudian dihubungkan ke sumber arus searah melalui sikat

(brush) yang letaknya menempel pada slip ring.

2. Sikat

Sebagian dari generator sinkron ada yang memiliki sikat ada juga yang tidak

memiliki sikat. Sikat pada generator sinkron berfungsi sebagai saklar putar

untuk mengalirkan arus DC ke kumparan medan pada rotor generator

sinkron. Sikat terbuat dari bahan karbon tertentu.

3. Kumparan Rotor (Kumparan Medan)

Kumparan medan merupakan unsur yang memegang peranan utama dalam

menghasilkan medan magnet. Kumparan ini mendapat arus searah dari

sumber eksitasi tertentu.

4. Poros Rotor

Poros rotor merupakan tempat meletakkan kumparan medan dimana pada

poros tersebut telah terbentuk slot-slot secara paralel terhadap poros rotor.

Bentuk suatu rotor dari generator sinkron dapat dilihat pada Gambar 2.12

elektromagnet yang besar. Kutub medan magnet rotor dapat berupa salient pole

(kutub menonjol) dan non salient pole (kutub silinder atau tidak menonjol) [8].

Gambar 2.12 Rotor Generator Sinkron

2.5 PLTU dengan Bahan Bakar Fiber dan Cangkang Sawit di PT. Perkebunan Minanga Ogan

Pembangkit Listrik Tenaga Uap yang beroperasi tersebut memiliki beban

pabrik itu sendiri dan perumahan domestic PT. Perkebunan Minanga Ogan yang

berbahan bakar fiber dan cangkang sawit hasil pengolahan.

2.5.1. Pabrik Pengolahan Kelapa Sawit

Dari semua bagian pengolahan kelapa sawit di bawah ini yang akan

penulis lebih fokuskan adalah pada bagian Power House atau kamar mesin

sebagai pusat pengaturan listrik untuk keperluan pabrik dan keperluan listrik

perumahan domestic. Listrik dihasilkan oleh pembangkit listrik dengan

sebuah Pembangkit Listrik Tenaga Uap (PLTU). Sumber uap berasal dari boiler

yang berbahan bakar fiber dan cangkang sawit hasil dari pengolahan kelapa sawit.

Fiber merupakan pemisahan kulit dari buah kelapa sawit (nut) yang dipisahkan

melalui press cake (produk press). Proses pemisahan terjadi pada separating

column berdasarkan perbedaan berat jenis kemudian fiber akan terangkat ke

transport/conveying ducting sedangkan nut akan jatuh ke polishing drum

kemudian fiber tersebut menuju peralatan fibre cyclone dan air lock (pemisahan

fiber dengan udara). Proses pemisahanan antara nut dan fiber disebut

Depericaping sedangkan cangkang adalah kulit luar atau batok dari inti buah

kelapa sawit yang dipisahkan pada proses cracker inti sawit seperti pada Gambar

2.13 [9]. Dalam hal ini penulis akan membahas tentang pembangkit listrik dan

Gambar2.14 Depericaper Station

Gambar2.15 Fibre Cyclone dan Air Lock

Fibre

Air Lock

Fibre

In

2.5.2. Treatment Air

Treatment air adalah sebuah treatment yang dilakukan untuk memperoleh

air dengan kualitas yang diperlukan untuk suplai domestic ataupun suplai air

boiler. Tujuan dari treatment air adalah :

a. Mencegah pembentukan kerak atau formasi sludge di atas permukaan transfer

panas di boiler.

b. Mengendalikan padatan yang tidak larut dalam air umpan boiler sehingga

konsentrasi padatan dalam air boiler dapat dijaga untuk menghasilkan steam

yang bersih tanpa perlakuan blowdown yang berlebihan.

c. Mengurangi biaya boiler water treatment dengan hasil air yang bersih dan

jernih.

d. Memperpanjang umur pengoperasian boiler yang berarti mengurangi biaya

Gambar 2.16 Alur Treatment Air

Air dari sungai ditampung pada sebuah waduk lalu dialirkan ke tangki

penampungan. Pada tangki penampungan diinjeksikan bahan kimia flokulan dan

koagulan yang berfungsi untuk memisahkan padatan terlarut seperti lumpur dari

air. Setelah melalui prosedur ini, air akan disaring kembali pada sand filter untuk

menghilangkan sisa pasir yang ada di dalam air. Setelah itu air disimpan pada

tangki air bersih dan siap untuk dipakai dimana tahapan dari sistem treatment air

tersebut adalah :

a. Koagulasi

Penambahan koagulan untuk menetralisir muatan dan membuat koloid dapat

berglomerasi.

b. Flokulasi

Pengikatan antara flokulan dan aglomerasi partikel koloid sehingga

membentuk partikel yang lebih besar dan dapat mengendap.

Menahan padatan yang tersuspensi dan memisahkan dari air [9].

Selanjutnya bahan kimia yang digunakan pada saat koagulasi adalah

seperti pada Tabel 2.1 [9].

Tabel 2.3 Daftar Bahan Kimia Koagulasi

TIPE EFEKTIF PH KEUNGGULAN KEKURANGAN

Alum

Tidak efektif di atas pH 8

Silica : maksimal 150 ppm

Treatment ini menggunakan bahan kimia seperti Alum (tawas), causticsoda,

flukolan, koagulan, ph boaster, anion (NaOh), cation (HCL). Pemakaian chemical

ini merupakan salah satu sumber biaya.

2.5.3. Proses Penggunaan PLTU sebagai Penghasil Daya listrik 2.5.3.1. Persiapan Bahan Bakar

Desain sebuah pembangkit listrik pada sebuah Pabrik Kelapa Sawit (PKS)

SOGM PT. Perkebunan Minanga Ogan adalah dengan mendesain sebuah hopper

atau tempat penampungan bahan bakar dengan kapasitas 4 ton yang akan dibawa

oleh konveyor ke dapur boiler sebagai bahan bakar. Bahan bakar dimuat oleh

sebuah loader dengan kapasitas bucket 1,5 ton.

Suplai air ke boiler ditreatment terlebih dahulu pada stasiun water

treatment yang akan diubah menjadi steam untuk memutar turbin uap. Daya yang

dikeluarkan oleh generator didistribusikan melalui panel distribusi yang terletak

Gambar 2.17 Hopper Bahan Bakar

2.5.3.2. Penaikan Tekanan Boiler

Pemanasan boiler membutuhkan waktu yang bervariasi dalam menaikkan

steam boiler. Pada fire grate dimasukkan fiber secara merata dan disebarkan

dengan api yang dinyalakan pada damper yang setengah terbuka. ID fan, FD fan

dan secondary fan dihidupkan untuk sistem pendingin pendukung batang ruang

bakar dan menjalankan pompa sirkulasi jika ada (membuka water valve). Secara

perlahan boiler dipanaskan untuk menaikkan steam ke tekanan kerja dengan level

air gelas penduga tidak bertambah. Setelah level air tetap terjaga, blowdown dapat

dilakukan pada header dinding samping dan jangan dilakukan ketika boiler

sedang beroperasi.

2.5.3.3. Pengaliran Steam dari Boiler ke Turbin Uap

Setelah uap dari boiler sampai pada tekanan kerjanya, uap akan dialirkan

menuju turbin untuk memutar turbin uap. Setelah sampai pada kecepatan

nominalnya (1500 rpm), maka generator siap untuk dipakai seperti pada Gambar

2.20.

Gambar 2.21 Name-Plate Turbin Uap di PT. Perkebunan Minanga Ogan

Spesifikasi pada turbin uap, yaitu :

Merk : Siemens

Kecepatan : 1575 rpm

Daya : 1500 KW

Tekanan Uap :

Low : 15,7 Bar

Medium : 17,0 Bar

High : 19,0 Bar

Suhu Kerja :

Low : 210 °C

Medium : 260 °C

Gambar 2.22 Name-Plate Generator di PT. Perkebunan Minanga Ogan

Spesifikasi pada Generator, yaitu :

Merk : Stamford

Phasa : 3

KW base rate : 1500 KW

Frekuensi : 50 Hz

Rpm : 1500 rpm

Tegangan : 380 volt

Arus : 2848,8 A

Cos fi : 0,8

2.6 Prinsip Dasar PLTD

Pembangkit Listrik Tenaga Diesel (PLTD) adalah Pembangkit listrik yang

yang mempunyai fungsi menghasilkan energi mekanis yang diperlukan untuk

memutar rotor generator disebut prime mover. Sebagai penggerak mula, PLTD

berfungsi menghasilkan tenaga mekanis yang digunakan untuk memutar rotor

generator pada mesin diesel. Kebutuhan listrik dalam jumlah beban yang kecil

seperti daerah terpencil, listrik pedesaan dan memasok kebutuhan listrik suatu

pabrik biasanya menggunakan PLTD.

Pada tangki penyimpanan, bahan bakar dipompakan ke dalam tangki

penyimpanan kemudian disimpan di dalam tangki penyimpanan sementara (daily

tank) yang sebelumnya telah disaring terlebih dahulu. Bahan bakar adalah bahan

bakar minyak (BBM), maka bahan bakar dari daily tank dipompakan ke pengabut

(nozzel). Melalui saluran masuk (intake manifold), temperatur bahan bakar

dinaikan hingga manjadi kabut yang dimasukan ke dalam tangki udara

menggunakan kompresor udara bersih dan dialirkan ke turbo charger. Tekanan

dan temperatur udara dinaikan pada turbo charger. Pada umumnya suhu

mencapai ±600°C dimana udara yang dialirkan sebesar 500 psi.

Bahan bakar dari convertion kit atau nozzel dan udara yang bertekanan dan

bertemperatur tinggi diinjeksikan ke dalam ruang bakar (combustion chamber).

Gambar 2.24 Combustion Chamber PLTD

Berdasarkan udara murni yang dimanfaatkan di dalam silinder pada

tekanan yang tinggi (35-50 atm), proses kerja di dalam mesin diesel terjadi

penyalaan sendiri sehingga temperatur di dalam silinder naik dan bahan bakar

disemprotkan di dalam silinder yang bertemperatur dan bertekanan tinggi

melebihi titik nyala bahan bakar yang akan menyala secara otomatis dan dapat

menimbulkan ledakan bahan bakar. Ledakan pada ruang bakar tersebut

menggerak torak/piston yang kemudian pada poros engkol diubah menjadi energi

mekanis. Tekanan gas hasil pembakaran bahan bakar dan udara akan mendorong

torak yang dihubungkan dengan poros engkol menggunakan batang torak

gerak rotasi poros engkol juga diubah menjadi gerak bolak-balik torak pada

langkah kompresi.

Gambar 2.25 Proses Pergerakan Bolak-balik (Reciprocating) pada Torak

Selanjutnya untuk menggerakan poros rotor generator digunakan poros

engkol mesin diesel. Gaya gerak listrik (ggl) terjadi karena energi mekanis pada

generator tersebut diubah menjadi energi listrik [10].

2.6.1. Peralatan Utama pada PLTD

Pembangkit Listrik Tenaga Diesel biasanya digunakan untuk memenuhi

terpencil atau untuk listrik pedesaan dan untuk memasok kebutuhan listrik suatu

pabrik.

Peralatan utama Pembangkit Listrik Tenaga Diesel adalah :

1. Tangki penyimpanan bahan bakar.

2. Penyaring bahan bakar.

3. Tangki penyimpanan bahan bakar sementara (bahan bakar yang disaring).

4. Pengabut.

5. Mesin diesel.

6. Turbo Charger.

7. Penyaring gas pembuangan.

8. Tempat pembuangan gas (bahan bakar yang disaring).

9. Generator.

10. Trafo.

11. Saluran transmisi.

Gambar 2.27 Diesel Generator di PT. Perkebunan Minanga Ogan

Gambar 2.28 Name-Plate Diesel Generator

Spesifikasi pada Diesel Generator, yaitu :

Jumlah fasa : 3

solar genset tersebut rata-rata 60 liter/jam.

1 kW (kJ/s) = 859,9 kkal/h.

1 kkal/h = 1,16x10-3 kW.

60 liter Solar/Jam = 150 kW/Jam.

1 liter solar = 2,5 kW = 2.149,75 kkal/h.

Standard kebutuhan solar untuk Diesel Genset = 3,5 kWh/liter [5].

Harga bahan bakar solar yang digunakan di PT. Perkebunan Minanga

Ogan tergantung keputusan pemerintah untuk periode tersebut dan nilai kalornya,

yaitu :

![Tabel 2.1 Potensi Sumber Energi Terbarukan di Indonesia [2]](https://thumb-ap.123doks.com/thumbv2/123dok/3849074.1839884/1.595.103.524.513.740/tabel-potensi-sumber-energi-terbarukan-di-indonesia.webp)