i

MESIN PENGERING SEPATU

SKRIPSI

Untuk memenuhi sebagian persyaratan mencapai derajat sarjana S-1 Teknik Mesin

oleh :

NEWTRON TUMANGGOR NIM : 125214090

PROGRAM STUDI TEKNIK MESIN

JURUSAN TEKNIK MESIN

FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA

YOGYAKARTA

2016

ii

SHOES DRYER MACHINE

FINAL PROJECT

As partial fulfillment of the requirement

to obtain the Sarjana Teknik degree in Mechanical Engineering

by :

NEWTRON TUMANGGOR Student Number : 125214090

MECHANICAL ENGINEERING STUDY PROGRAM

MECHANICAL ENGINEERING DEPARTMENT

SCIENCE AND TECHNOLOGY FACULTY

SANATA DHARMA UNIVERSITY

YOGYAKARTA

2016

v

PERNYATAAN KEASLIAN KARYA

Dengan ini saya menyatakan bahwa dalam Skripsi ini tidak terdapat karya yang pernah diajukan untuk memperoleh gelar kesarjanaan di suatu Perguruan Tinggi, dan sepanjang pengetahuan saya juga tidak terdapat karya atau pendapat yang pernah ditulis atau diterbitkan oleh orang lain, kecuali yang secara tertulis diacu dalam naskah ini dan disebutkan dalam daftar pustaka.

Yogyakarta, 18 Juli 2016 Penulis

vi

LEMBAR PERNYATAAN PERSETUJUAN

PUBLIKASI KARYA ILMIAH UNTUK KEPENTINGAN

AKADEMIS

Yang bertanda tangan di bawah ini, saya mahasiswa Universitas Sanata Dharma :

Nama : Newtron Tumanggor

Nomor Mahasiswa : 125214090

Demi pengembangan ilmu pengetahuan, saya memberikan kepada Perpustakaan Universitas Sanata Dharma karya ilmiah yang berjudul :

Mesin Pengering Sepatu

Beserta perangkat yang diperlukan. Dengan demikian saya memberikan kepada Perpustakaan Universitas Sanata Dharma hak untuk menyimpan, mengalihkan dalam bentuk media yang lain, mengelolanya di internet atau media lain untuk kepentingan akademis tanpa perlu meminta ijin dari saya maupun memberikan royalti kepada saya selama tetap mencantumkan nama saya sebagai penulis.

Demikian pernyataan ini yang saya buat dengan sebenarnya. Yogyakarta, 18 Juli 2016

Yang menyatakan

vii

ABSTRAK

Mesin pengering pada umumnya digunakan untuk mengeringkan hasil-hasil pertanian misalnya jagung, gabah, daun tembakau dll, tingkat konsumsi sepatu di Indonesia meningkat 20% tiap tahun,selama ini perawatan sepatu di Indonesia jika sepatu mengalami kebasahan masih dengan menggunakan cara konvensional yaitu dijemur dengan memanfaatkan panas matahari. Dikarenakan ketersediaan energi surya yang tidak dapat diprediksi terlebih pada saat musim hujan maka proses pengeringan dengan energi surya tidak dapat dihandalkan. Maka dari itu, diperlukan alternatip lain untuk dapat mengeringkan sepatu. Di industri obat-obatan serta di pabrik susu pada umumnya memerlukan mesin pengering pakaian, kaos kaki, penutup kepala dan sepatu. Seperti diketahui, karyawan pabrik obat-obatan setiap hari harus memakai pakaian, kaos kaki, sepatu dan penutup kepala agar produksi pabrik tetap steril Di pasaran mesin pengering sepatu dengan energi listrik untuk kapasitas besar sulit ditemukan.

Oleh karena itu diperlukan inovasi produk mesin pengering sepatu yang mampu mengeringkan sepatu dalam jumlah yang cukup besar yang aman, ramah lingkungan dan praktis serta mampu bekerja dengan tanpa melibatkan sumber energi matahari. Tujuan penelitian adalah : (a) Merancang dan membuat mesin pengering sepatu dengan energi listrik. (b) Mengetahui beberapa karakteristik mesin pengering sepatu dan mengetahui laju pengeringan sepatu. dengan berbagai variasi jumlah sepatu yang dikeringkan. Lokasi penelitian di Laboratorium Teknik Mesin Universitas Sanata Dharma Yogyakarta. Variasi penelitian adalah jumlah sepatunya yang terdiri dari; 4 sepatu, dan 20 sepatu, dibandingkan dengan pengeringan dengan cara dijemur dibawah matahari 4 sepatu, dan 20 sepatu. Bahan sepatu yang digunakan dalam penelitian yaitu kain leather serap air dengan ukuran sepatu adalah 41 dengan bahan tapak karet.

Hasil penelitian menunjukan bahwa karakteristik mesin pengering sepatu untuk variasi 4 sepatu memiliki rata-rata temperature pengeringan di ruang pengering bola kering 67 oC dan kelembabannya sebesar 12 % sedangkan untuk variasi 20 sebesar 65 oC dan kelembabannya sebesar 11 % dan laju udara pengeringan untuk 4 sepatu sebesar 36 kg/jam dan untuk 20 sepatu sebesar 61,2 kg/jam, mesin pengering sepatu ini mempunyai kapasitas paling efektif untuk 20 sepatu. kemampuan pengeringan untuk mengeringkan 20 sepatu dan 4 sepatu sama besar, dengan laju pengeringan sebesar 0,101 kg/jam.

viii

ABSTRACT

The dryer is generally used for drying agricultural products such as corn, grain, tobacco leaf, the level of consumption of shoes in Indonesia increased by 20% each year, over this shoe care in Indonesia if the shoe experience kebasahan still using conventional way that is dried by utilizing the heat of the Sun. Due to the availability of solar energy which can be unpredictable especially in the rainy season then the process of drying with solar energy can not be reliable. Therefore, it is necessary to other alternative to shoes can dry out. In the industry as well as drugs in the milk factory in general need a dryer clothes, socks, shoes and head covering. As is known, the employees of the plant medicines every day should wear underwear, socks, shoes and head covering so that the production of the factory remain sterile in the market the dryer shoe with electrical energy for large capacity hard to find.

It is therefore necessary the dryer shoe product innovation that is capable of drying shoes in large enough quantities of safe, environmentally friendly and practical as well as being able to work with without involving the source of solar energy. Research objectives are: (a) the design and make the dryer shoe with electrical energy. (b) Knowing several characteristics the dryer the shoes and knowing the rate of drying shoes. with a wide variation of the number of shoes that were dried. The location of the research in the laboratory of mechanical engineering University of Sanata Dharma Yogyakarta. Research is the number of variations of the loafer which consists of; 4 shoes, and 20 shoes, compared with drying by means of dried under the Sun 4 shoes, and shoes. Shoe materials used in research namely fabric leather shoe size with water absorbency is 41 with rubber tread.

Research results suggest that the characteristics of a dryer for shoes shoes 4 variations has an average temperature of drying in the dryer to dry the ball 67 oC and kelembabannya of 12% while for 20 variations of 65 ° c and kelembabannya of 11% and the rate of air drying for 4 shoes of 36 kg/h and for 20 shoes of 61.2 kg/hour, shoe dryer has the most effective capacity to 20 shoes. drying ability to dry 20 shoes and 4 shoes as great, with the rate of drying of 0.101 kg/hour

ix

KATA PENGANTAR

Puji syukur penulis panjatkan kepada Tuhan Yang Maha Esa atas berkat dan rahmat-Nya sehingga penyusunan Skripsi ini dapat terselesaikan dengan baik dan lancar. Skripsi ini merupakan salah satu syarat wajib untuk mendapatkan gelar sarjana S-1 pada Jurusan Teknik Mesin, Fakultas Sains dan Teknologi, Universitas Sanata Dharma Yogyakarta.

Penulis menyadari bahwa dalam penyelesaian penelitian dan penyusunan skripsi ini melibatkan banyak pihak. Dalam kesempatan ini, penulis mengucapkan terima kasih kepada :

1. Sudi Mungkasih Ph.D., selaku Dekan Fakultas Sains dan Teknologi, Universitas Sanata Dharma Yogyakarta.

2. Ir. Petrus Kanisius Purwadi, M.T., selaku Ketua Program Studi Teknik Mesin Universitas Sanata Dharma Yogyakarta, sekaligus sebagai Dosen Pembimbing Skripsi yang telah memberikan petunjuk, pengarahan, dan saran selama penyusunan Skripsi ini.

3. Kedua orang tua, Ir. Rahman Tumanggor dan Masfride Sinaga yang telah memberi motivasi dan dukungan kepada penulis, baik secara materi maupun spiritual.

4. Seluruh staf dan pengajar Jurusan Teknik Mesin Fakultas Sains dan Teknologi Universitas Sanata Dharma Yogyakarta yang telah mendidik dan memberikan berbagai ilmu pengetahuan yang sangat membantu dalam penyusunan Skripsi ini.

5. Rosma, Theodora, Sutri selaku teman yang telah memberikan dorongan dan semangat kapada penulis dalam penyusunan Skripsi ini.

9. Rekan-rekan mahasiswa Jurusan Teknik Mesin dan semua pihak yang tidak dapat saya sebutkan satu persatu yang telah memberikan dorongan dan bantuan dalam wujud apapun selama penyusunan Skripsi ini.

x

Penulis menyadari bahwa dalam penyelesaian dan penyusunan skripsi ini masih banyak kekurangan yang perlu diperbaiki, untuk itu penulis mengharapkan masukan, kritik, dan saran dari berbagai pihak untuk dapat menyempurnakannya. Semoga skripsi ini dapat bermanfaat, baik bagi penulis maupun pembaca. Terima kasih.

Yogyakarta, 18 Juli 2016 Penulis

xi

DAFTAR ISI

HALAMAN JUDUL ...i

TITLE PAGE ... ii

HALAMAN PERSETUJUAN PEMBIMBING ... iii

HALAMAN PENGESAHAN ...iv

HALAMAN PERNYATAAN KEASLIAN KARYA ... v

HALAMAN PERSETUJUAN PUBLIKASI ...vi

ABSTRAK ... vii

ABSTRACT ... viii

KATA PENGANTAR ...ix

DAFTAR ISI ...xi

DAFTAR GAMBAR ...xiv

DAFTAR TABEL ...xvi

BAB I PENDAHULUAN ... 1 1.1. Latar Belakang ... 1 1.2. Rumusan Masalah ... 2 1.3. Tujuan Penelitian ... 2 1.4. Batasan Masalah ... 2 1.5. Manfaat Penelitian ... 3

BAB II DASAR TEORI DAN TINJAUAN PUSTAKA ... 4

2.1. Dasar Teori ... 4

2.1.1. Pengeringan ... 4

2.1.2. Parameter Dehumidifikasi ... 5

2.1.2.1. Suhu Udara Pengering ... 5

2.1.2.2. Kelembapan Relative (RH) Udara Pengering ... 6

2.1.2.3. Kecepatan Udara Pengeringan ... 6

2.1.2.4. Kelembapan Spesifik ... 6

xii

2.1.3. Siklus Kompresi Uap ... 7

2.1.3.1. Proses Kompresi (1-2) ... 8

2.1.3.2. Proses Desuperheating ... 9

2.1.3.3. Proses Kondensasi (2a-3a) ... 9

2.1.3.4. Proses Pendinginan Lanjut ... 10

2.1.3.5. Proses expansi (3-4) ... 10

2.1.3.6. Proses Evaporasi (4-1a) ... 11

2.1.3.7. COP Siklus Kompresi Uap ... 11

2.1.4. Psychrometric Chart ... 11

2.2. Tinjauan Pustaka ... 15

BAB III METODE PENELITIAN ... 17

3.1. Objek Penelitian ... 17

3.2. Variasi Penelitian ... 18

3.3. Alat dan Bahan Pembuatan Mesin Pengering Sepatu ... 18

3.3.1. Alat ... 18

3.3.2. Bahan ... 21

3.3.3. Alat Bantu Penelitian ... 28

3.4. Tata Cara Penelitian ... 29

3.4.1. Alur Pelaksanaan Penelitian ... 30

3.4.2. Pembuatan Mesin Pengering ... 30

3.4.3. Proses Pengisian Refrigeran ... 31

3.4.3.1. Proses Pemetilan (1-2) ... 31

3.4.3.2. Proses Pemvakuman ... 33

3.4.3.3. Proses Pengisian Refrigeran 134a ... 34

3.4.4. Skematik Pengambilan Data ... 34

3.4.5. Langkah-langkah Pengambilan Data ... 36

3.5. Cara mendapatkan Kesimpulan ... 40

BAB IV HASIL PENELITIAN, PERHITUNGAN DAN PEMBAHASAN ... 41

4.1. Hasil Penelitian ... 41

4.2. Perhitungan ... 46

xiii

BAB V KESIMPULAN DAN SARAN ... 54

5.1. Kesimpulan ... 54

5.2. Saran ... 55

DAFTAR PUSTAKA ... 56

xiv

DAFTAR GAMBAR

Gambar 2.1. Skem siklus kompresi uap ... 7

Gambar 2.2a. P-h diagram Siklus Kompresi Uap ... 8

Gambar 2.2b. T-s Diagrma Siklus Kompresi Uap ... 8

Gambar 2.3. Psychometric Chart ... 12

Gambar 2.4. Skema Mesin Pengering Sepatu ... 13

Gambar 3.1. Skematik Pengering Sepatu ... 17

Gambar 3.2a. Gergaji Kayu ... 18

Gambar 3.2b. Kayu ... 18

Gambar 3.3a. Obeng Plus dan Minus... 19

Gambar 3.3b. Kunci Pas ... 19

Gambar 3.4. Meteran ... 19

Gambar 3.5. Tube Cutter ... 20

Gambar 3.6. Tube expander ... 20

Gambar 3.7. Tang kombinasi ... 20

Gambar 3.8. Pompa Vakum ... 21

Gambar 3.9. Gas Las Hi-cook ... 21

Gambar 3.10. Kondensor... 23

Gambar 3.11. Pipa Kapiler ... 24

Gambar 3.12. Kompresor ... 24

Gambar 3.13. Evaporator ... 25

Gambar 3.14. Filter ... 26

Gambar 3.15. Refrigeran ... 27

Gambar 3.16. Presure gauge... 27

Gambar 3.17. Kipas dan Motor Listrik ... 28

Gambar 3.18. Skematik Diagram Alur Penelitian ... 30

Gambar 3.19. Rancangan Mesin Pengering Sepatu ... 32

xv

Gambar 4.1. Suhu kerja kondensor (Tkond) dan suhu kerja evaporator (Tevap) ... 47 Gambar 4.2. Kelembaban spesifik setelah kondensor (wD) dan kelembaban

spesifik setelah keluar dari mesin pengering (wE) ... 48 Gambar 4.3. Hubungan antara massa sepatu terhadap waktu pada 4 sepatu ... 52 Gambar 4.4. Hubungan antara massa sepatu terhadap waktu pada 20 sepatu. ... 52

xvi

DAFTAR TABEL

Tabel 3.1. Tabel yang Dipergunakan Untuk Pengisiannnnnn Data ... 38

Tabel 4.1. Data hasil rata-rata untuk 4 Sepatu ... 42

Tabel 4.2. Data Hasil Rata-rata Untuk 20 Sepatu ... 43

Tabel 4.3. Data Hasil Rata-Rata Pengeringan Matahari Untuk 4 Sepatu... 45

Tabel 4.4. Data Hasil Rata-Rata Pengeringan Matahari Untuk 20 Sepatu... 46

Tabel 4.5. Data Hasil Perhitungan 4 Sepatu ... 50

1

BAB I

PENDAHULUAN

1.1 Latar BelakangMesin pengering pada umumnya digunakan untuk mengeringkan hasil-hasil pertanian misalnya jagung, gabah, daun tembakau dll. Bukan hanya komuditi agroindustri mesin pengering juga digunakan untuk keperluan industri misalnya untuk pengering kertas, pengering sepatu, pengering pakaian, penutup kepala, kaos kaki dll. Di industri obat-obatan serta di pabrik susu pada umumnya memerlukan mesin pengering pakaian, kaos kaki, penutup kepala dan sepatu. Seperti diketahui, karyawan pabrik obat-obatan setiap hari harus memakai pakaian, kaos kaki, sepatu dan penutup kepala agar produksi pabrik tetap steril.

Pada tahun 2009 tingkat konsumsi sepatu di Indonesia meningkat 20% (Hadi Suprapto dan Elly Setyo Rini, 2009) dengan banyaknya tingkat komsumsi sepatu ini maka peluang untuk membuat tempat perawatan sepatu memiliki prospek yang sangat menjanjikan. Selama ini perawatan sepatu di Indonesia jika sepatu mengalami kebasahan masih dengan menggunakan cara konvensional yaitu dijemur dengan memanfaatkan panas matahari. Dikarenakan ketersediaan energi surya yang tidak dapat diprediksi terlebih pada saat musim hujan maka proses pengeringan dengan energi surya tidak dapat dihandalkan. Maka dari itu, diperlukan alternatip lain untuk dapat mengeringkan sepatu.

Berangkat dari persoalan tersebut di atas, penulis tertarik untuk merancang, membuat dan melakukan penelitian tentang mesin pengering sepatu dengan energi listrik. Penulis tertarik untuk mempergunakan siklus kompresi uap di dalam proses pengeringannya. Sistem udara yang di pergunakan di dalam pengeringan sepatu dipilih secara terbuka.

1.2 Perumusan Masalah

Di pasaran mesin pengering sepatu dengan energi listrik untuk kapasitas besar sulit ditemukan. Oleh karena itu diperlukan inovasi produk mesin pengering sepatu yang mampu mengeringkan sepatu dalam jumlah yang cukup besar yang aman, ramah lingkungan dan praktis serta mampu bekerja dengan tanpa melibatkan sumber energi matahari.

1.3 Tujuan Penelitian

Tujuan dari penelitian ini adalah :

a. Merancang dan membuat mesin pengering sepatu dengan energi listrik.

b. Mengetahui beberapa karakteristik mesin pengering sepatu dan mengetahui laju pengeringan sepatu.

1.4 Batasan Batasan

Beberapa batasan di dalam pembuatan mesin pengering sepatu adalah :

a. Mesin pengering bekerja menggunakan siklus kompresi uap, dengan komponen utama : kompresor, evaporator, kondensor, pipa kapiler, dan refrigeran

b. Daya kompresor sebesar 1 HP, komponen lain dari mesin siklus kompresi uap, besarnya menyesuaikan dengan daya kompresor yang dipergunakan.

c. Mesin siklus kompresi uap menggunakan refrigeran R134a,

d. Mesin pengering bekerja dengan aliran udara pengering sistem terbuka, e. Sumber energi pengering sepatu adalah energi listrik.

1.5 Manfaat Penelitian

Manfaat yang diperoleh dari penelitian antara lain :

a. Menambah kajian ilmu pengetahuan tentang mesin pengering energi listrik dengan kompresi uap. yang dapat ditempatkan di Perpustakaan Universitas Sanata Dharma.

b. Dapat dipergunakan sebagai referensi bagi para peneliti yang tertarik melakukan penelitian tentang mesin pengering sepatu, dengan energi listrik

4

BAB II

DASAR TEORI DAN TINJAUAN PUSTAKA

2.1. Dasar Teori

2.1.1 Pengering

Salah Satu cara pengeringan dapat dilakukan dengan cara menurunkan kelembaban (Fatouh dkk, 2006). Ada beberapa cara pengeringan yang bisa dilakukan (1) secara konvensional dengan tenaga matahari, (2) dengan dehidrator dan (3) menggunakan mesin kalor (Goh dkk, 2011). Keunggulan mesin kalor untuk proses pengeringan antara lain kemampuannya untuk mengontrol temperatur dan kelembaban, sehingga dapat diatur untuk berbagai kondisi pengeringan (Claussen dkk, 2007). Pemanfaatan dehumidifier untuk proses pengeringan yang mengkombinasikan mesin kalor dan pengering dapat mengurangi kalor laten dan kalor sensibel, sehingga kemampuan thermalnya akan meningkat dan pengontrolan kondisi udara masuk lebih efektif (Sarkar dkk, 2006). Pengeringan dengan proses dehumidifikasi adalah proses dimana kandungan air pada suatu material padat dipindahkan dengan kalor sebagai sumber energi (Hawlader dkk, 2006). Udara kering memiliki kelembaban relatif yang rendah sehingga proses pengeringan dapat lebih mudah terjadi.

Pada tahun 2012 Minea membuat mesin Pengering dengan menggabungkan dehumidifier dengan pemanas (Minea, 2012). Dehumidifier terdiri dari kompresor, kondensor, katup ekspansi, evapotarator dan fan untuk

menghasilkan aliran udara. Kenaikan temperatur akan meningkatkan laju perpindahan kalor ke material yang dikeringkan dan laju difusi air pada material yang dikeringkan. Kelembaban relatif udara yang rendah pada akhirnya membantu perpindahan air dari material yang dikeringkan. Keunggulan dari pengering dehumidifier dibandingkan pengering konvensional adalah higienis, mudah melakukan pengontrolan temperatur dan kelembaban udara pengering sehingga dapat dipergunakan pada kisaran temperatur yang luas (Claussen dkk, 2007; Colak dan Hepbasli, 2009). Selain itu kualitas produk yang dikeringkan lebih baik, tidak tergantung pada kondisi cuaca luar serta tidak menghasilkan asap yang mengotori atmosfer (Perera dkk, 1997). Warna dan aroma dari produk yang dikeringkan dengan pengering dehumidifier juga lebih baik dibandingkan dengan pengering temperature tinggi (Strommen dkk, 2002; Prasertan dan Rahman, 1996).

2.1.2 Parameter Dehumidifikasi

Menurut Brooker, beberapa parameter yang mempengaruhi lama waktu yang dibutuhkan pada proses dehumidifikasi antara lain: (1) Suhu udara pengeringan, (2) kelembaban relative udara pengering, (3) kecepatan aliran udarang pengering, (4) kelembaban spesifik dan (5) kadar air bahan.

2.1.2.1 Suhu Udara Pengeringan

Suhu udara pengeringan akan mempengaruhi laju penguapan air bahan dan mutu pengeringan, semakin tinggi suhu maka panas yang digunakan untuk penguapan air akan meningkat sehingga waktu pengeringan akan menjadi lebih

singkat. Agar bahan yang dikeringkan tidak sampai rusak, suhu harus dikontrol secara terus-menerus.

2.1.2 2. Kelembaban relative (RH) udara pengering

Kelembaban relative menentukan kemampuan udara pengering untuk menampung kadar air bahan yang telah diuapkan. Jika RH semakin rendah maka semakin banyak uap air yang diserap udara pengering, demikian juga sebaliknya RH dan suhu pengering akan menentukan tekanan uap jenuh. Perbedaan tekanan uap air pada udara pengering dan pemukaan bahan akan mempengaruhi laju pengering. Untuk proses pengeringan yang baik diperlukan RH yang rendah sesuai dengan kondisi bahan yang dikeringkan.

2.1.2.3. Kecepatan aliran udara pengeringan

Aliran udara pada proses pengeringan berfungsi membawa panas untuk menguapkan kadar air bahan serta mengeluarkan uap air hasil penguapan tersebut. Uap air hasil penguapan bahan dengan panas harus segera dikeluarkan agar tidak membuat jenuh udara pada permukaan bahan, yang akan mengganggu proses pengeringan, semakin besar volume udara yang mengalir persatuan waktu maka akan semakin besar kemampuannya dalam membawa air dari permukaan bahan. 2.1.2.4 Kelembaban Spesifik

Kelembaban spesifik atau ratio kelembaban (w), dinyatakan dalam besaran massa uap air yang terkandung di udara per satuan massa udara kering yang diukur dalam gram uap air per kilogram dari udara kering (gr/kg) atau (kg/kg). Pada tekanan barometer tertentu, kelembaban spesifik merupakan fungsi dari suhu titik embun. Tetapi karena penurunan tekanan barometer menyebabkan volume

per satuan massa udara naik, maka kenaikan tekanan barometer akan menyebabkan kelembaban spesifik menjadi turun.

2.1.2.5 Kadar air bahan

Keragaman kadar air awal bahan sering dijumpai pada proses pengeringan dan hal ini juga menjadi suatu masalah. Beberapa hal yang dapat dilakukan untuk mengurangi masalah ini adalah dengan mengurangi ketebalan tumpukan bahan yang dikeringkan, mempercepat aliran udara pengering, menurunkan suhu udara pengering dan dilakukan pengadukan bahan. Kadar air akhir bahan merupakan tujuan proses pengeringan, besarnya kadar akhir air akan menentukan lamanya proses pengeringan berlangsung. Kadar air dapat dinyatakan dalam dua cara, yaitu kadar air basah (M

w) dan kadar air basis kering (M).

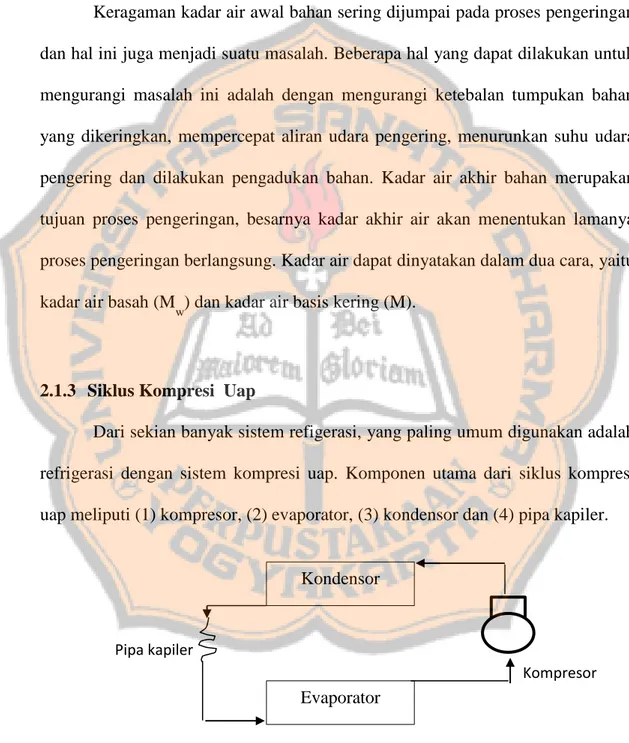

2.1.3 Siklus Kompresi Uap

Dari sekian banyak sistem refigerasi, yang paling umum digunakan adalah refrigerasi dengan sistem kompresi uap. Komponen utama dari siklus kompresi uap meliputi (1) kompresor, (2) evaporator, (3) kondensor dan (4) pipa kapiler.

Gambar 2.1 Skema siklus kompresi uap

Kompresor Pipa kapiler

Kondensor

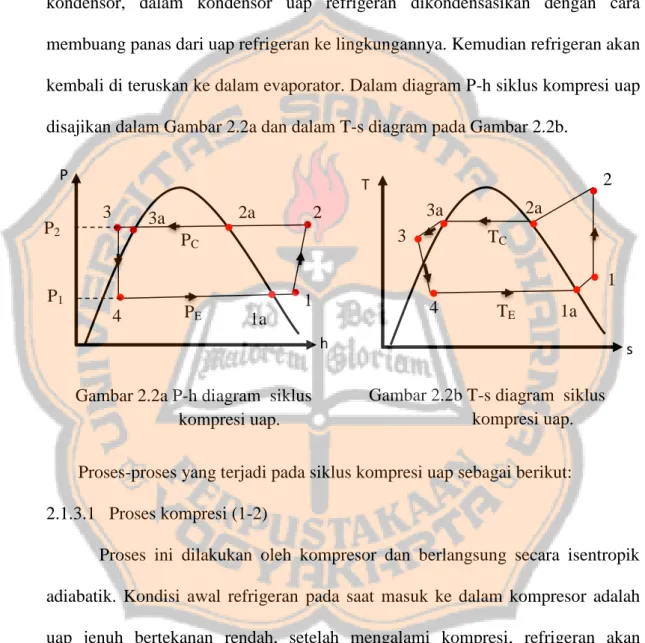

Pada siklus kompresi uap, di evaporator refrigeran akan menghisap panas dari lingkungan sehingga panas tersebut akan menguapkan refrigeran. Kemudian uap refrigeran akan dikompres oleh kompresor hingga mencapai tekanan kondensor, dalam kondensor uap refrigeran dikondensasikan dengan cara membuang panas dari uap refrigeran ke lingkungannya. Kemudian refrigeran akan kembali di teruskan ke dalam evaporator. Dalam diagram P-h siklus kompresi uap disajikan dalam Gambar 2.2a dan dalam T-s diagram pada Gambar 2.2b.

Proses-proses yang terjadi pada siklus kompresi uap sebagai berikut: 2.1.3.1 Proses kompresi (1-2)

Proses ini dilakukan oleh kompresor dan berlangsung secara isentropik adiabatik. Kondisi awal refrigeran pada saat masuk ke dalam kompresor adalah uap jenuh bertekanan rendah, setelah mengalami kompresi, refrigeran akan menjadi uap bertekanan tinggi. Karena proses ini berlangsung secara isentropik (s) konstan Gambar 2.2b, maka temperatur ke luar kompresor pun meningkat. Besarnya kerja kompresi per satuan massa refrigeran dapat dihitung dengan menggunakan Persamaan (2.1). P h 2a 3a 1 2 3 4 1a 2 1 1a 2a 3a 3 4 T s

Gambar 2.2a P-h diagram siklus kompresi uap.

Gambar 2.2b T-s diagram siklus kompresi uap. P2 P1 PC PE TC TE

Win = h1– h2 …(2.1)

Pada Persamaan (2.1) :

Win = besarnya kerja kompresor (kJ/kg)

h1 = entalpi refrigeran saat masuk kompresor (kJ/kg) h2 = entalpi refrigeran saat keluar kompresor (kJ/kg) 2.1.3.2 Proses desuperheating

Proses ini terjadi sebelum memasuki kondensor, refrigeran gas panas lanjut yang bertemperatur tinggi diturunkan sampai titik jenuh, pada proses ini tekanan konstan.

2.1.3.3 Proses kondensasi (2a-3a)

Proses ini berlangsung didalam kondensor. Refrigeran yang bertekanan tinggi dan bertemperatur tinggi yang berasal dari kompresor akan membuang kalor sehingga fasanya berubah menjadi cair. Hal ini berarti bahwa di dalam kondensor terjadi pertukaran kalor antara refrigeran dengan lingkungannya (udara), sehingga panas berpindah dari refrigeran ke udara pendingin yang menyebabkan uap refrigeran mengembun menjadi cair. Besar panas per satuan massa refrigeran yang dilepaskan di kondensor dapat dihitung dengan Persamaan (2.2).

Qout = h2 – h3 …(2.2)

Pada Persamaan (2.2) :

Qout = besarnya panas dilepas di kondensor (kJ/kg) h1 = entalpi refrigeran saat masuk kondensor (kJ/kg)

h2 = entalpi refrigeran saat keluar kondensor (kJ/kg)

2.1.3.4 Proses pendinginan lanjut (3a-3)

Pada proses ini terjadi pelepasan kalor sehingga temperature refrigeran yang keluar dari kondensor menjadi lebih rendah dan berada pada fase cair. Hal ini membuat refrigeran lebih mudah mengalir melewati pipa kapiler.

2.1.3.5 Proses expansi (3-4)

Proses expansi ini berlangsung secara isoentalpi. Hal ini berarti tidak terjadi perubahan entalpi tetapi terjadi drop tekanan dan penurunan temperatur. Dengan demikian dapat dituliskan

h3 = h4 …(2.3)

Proses penurunan tekanan dan pengeringan suhu ini terjadi pada pipa kapiler. 2.1.3.6 Proses evaporasi (4-1a)

Proses ini berlangsung secara isobar isothermal (tekanan konstan, temperatur konstan) di dalam evaporator. Panas dari lingkungan akan diserap oleh cairan refrigeran yang bertekanan rendah sehingga refrigeran berubah fasa menjadi uap bertekanan rendah. Kondisi refrigeran saat masuk evaporator sebenarnya adalah campuran cair dan uap, seperti pada titik 4 dari Gambar 2.2a. Besarnya kalor yang diserap oleh evaporator dapat dihitung dengan Persamaan (2.4).

QIn = h1 – h4 …(2.4)

Pada Persamaan (2.4)

h1 = entalpi refrigeran saat keluar evaporator (kJ/kg) h2 = entalpi refrigeran saat masuk evaporator (kJ/kg)

Selanjutnya, refrigeran kembali masuk ke dalam kompresor dan bersirkulasi lagi. Begitu seterusnya sampai kondisi yang diinginkan tercapai. Untuk menentukan harga entalpi pada masing-masing titik dapat dilihat dari tabel sifat-sifat refrigeran.

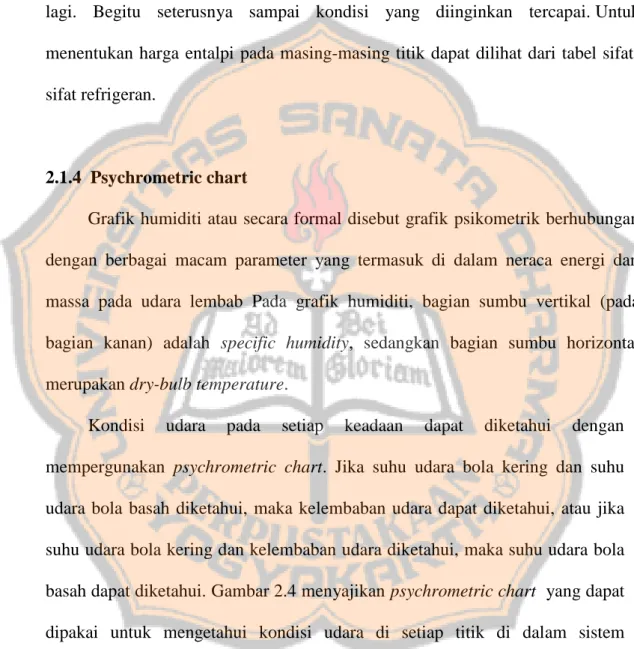

2.1.4 Psychrometric chart

Grafik humiditi atau secara formal disebut grafik psikometrik berhubungan dengan berbagai macam parameter yang termasuk di dalam neraca energi dan massa pada udara lembab Pada grafik humiditi, bagian sumbu vertikal (pada bagian kanan) adalah specific humidity, sedangkan bagian sumbu horizontal merupakan dry-bulb temperature.

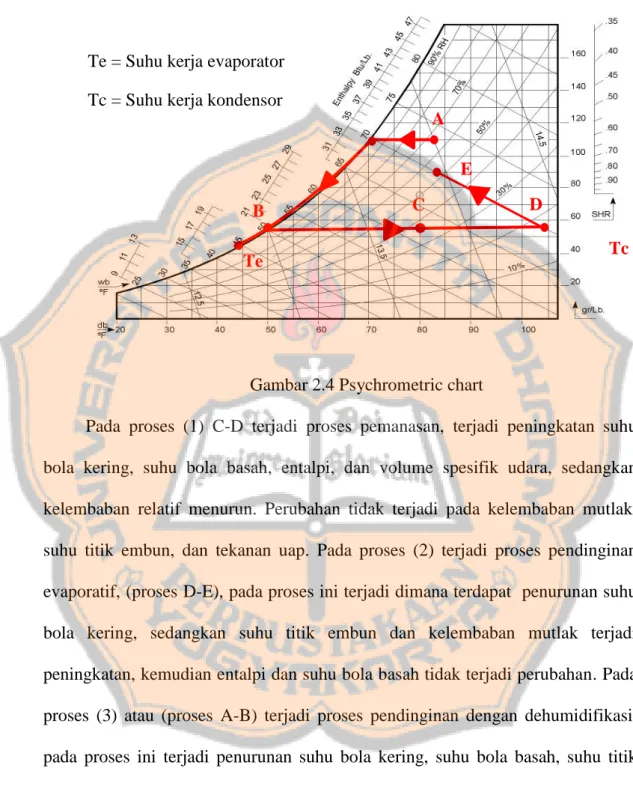

Kondisi udara pada setiap keadaan dapat diketahui dengan mempergunakan psychrometric chart. Jika suhu udara bola kering dan suhu udara bola basah diketahui, maka kelembaban udara dapat diketahui, atau jika suhu udara bola kering dan kelembaban udara diketahui, maka suhu udara bola basah dapat diketahui. Gambar 2.4 menyajikan psychrometric chart yang dapat dipakai untuk mengetahui kondisi udara di setiap titik di dalam sistem pengering sepatu. Salah satu cara proses pengeringan udara dari kondisi yang mempunyai suhu bola kering sekitar 83 F dengan kelembaban udara sekitar 65% menjadi bersuhu 97 F dengan kelembaban udara sekitar 17% disajikan pada diagram psychrometric chart Gambar 2.4. (Proses A-B-C-D).

Gambar 2.4 Psychrometric chart

Pada proses (1) C-D terjadi proses pemanasan, terjadi peningkatan suhu bola kering, suhu bola basah, entalpi, dan volume spesifik udara, sedangkan kelembaban relatif menurun. Perubahan tidak terjadi pada kelembaban mutlak, suhu titik embun, dan tekanan uap. Pada proses (2) terjadi proses pendinginan evaporatif, (proses D-E), pada proses ini terjadi dimana terdapat penurunan suhu bola kering, sedangkan suhu titik embun dan kelembaban mutlak terjadi peningkatan, kemudian entalpi dan suhu bola basah tidak terjadi perubahan. Pada proses (3) atau (proses A-B) terjadi proses pendinginan dengan dehumidifikasi, pada proses ini terjadi penurunan suhu bola kering, suhu bola basah, suhu titik embun, entalpi dan volume spesifik.

A

B C D

E Te = Suhu kerja evaporator

Tc = Suhu kerja kondensor

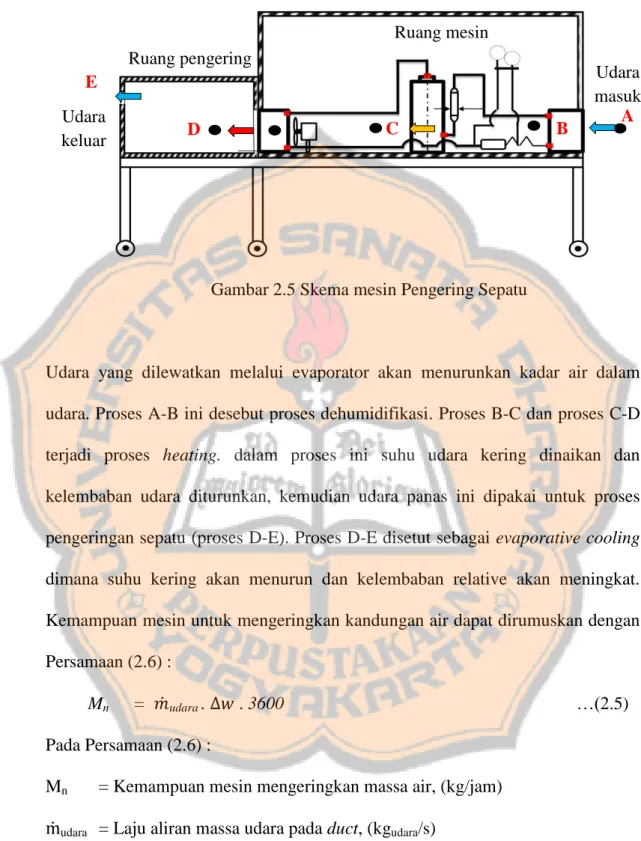

Gambar 2.5 Skema mesin Pengering Sepatu

Udara yang dilewatkan melalui evaporator akan menurunkan kadar air dalam udara. Proses A-B ini desebut proses dehumidifikasi. Proses B-C dan proses C-D terjadi proses heating. dalam proses ini suhu udara kering dinaikan dan kelembaban udara diturunkan, kemudian udara panas ini dipakai untuk proses pengeringan sepatu (proses D-E). Proses D-E disetut sebagai evaporative cooling dimana suhu kering akan menurun dan kelembaban relative akan meningkat. Kemampuan mesin untuk mengeringkan kandungan air dapat dirumuskan dengan Persamaan (2.6) :

Mn = ̇udara . . 3600 …(2.5)

Pada Persamaan (2.6) :

Mn = Kemampuan mesin mengeringkan massa air, (kg/jam) ̇udara = Laju aliran massa udara pada duct, (kgudara/s)

= Massa air yang diuapkan, (kg/kg)

A B C D E Udara keluar Ruang pengering Ruang mesin Udara masuk

Untuk mencari laju aliran massa udara pada duct dapat dirumuskan dengan Persamaan (2.7)

̇udara = udara . Qudara …(2.6)

Pada Persamaan (2.7) :

udara = Densitas udara, (kg/m3) Qudara = Debit aliran udara, (m3/s)

̇udara = Laju aliran massa udara pada duct, (kgudara/s)

Sedangkan untuk mencari massa air yang diuapkan pada proses pengeringan dapat dirumuskan dengan Persamaan (2.8)

= wour – win …(2.7)

Pada Persamaan (2.8) :

= Massa air yang diuapkan, (kg/kg)

win = Kelembaban spesifik udara masuk lemari pengering, (kgair/kgudara) wout = Kelembaban spesifik keluar dari lemari pengering, (kgair/kgudara)

Sedangkan untuk mencari debit aliran udara pada proses pengeringan berlangsung dapat dirumuskan dengan Persamaan (2.9)

Qudara = A.v …(2.8)

Pada Persamaan (2.9) :

Qudara = Debit aliran udara, (m3/s) A = Luas penampang, (m2) v = Kecepatan aliran udara, (m/s)

2.2 Tinjauan Pustaka

Damar (2014) melakukan penelitian tentang mesin pengering pakaian dengan cara memanfaatkan panas buang mesin pendingin. Penelitian bertujuan untuk membuat model alat pengering pakaian dengan memanfaatkan panas buang mesin pendingin dan meneliti karakteristiknya. Penelitian ini dilakukan dengan metode eksperimental dengan membuat 4 (empat) model mesin pendingin yakni (1) mesin pendingin tanpa pemanfaatan panas buang (sebagai pembanding), (2) mesin pendingin dengan pemanfaatan panas buang untuk pengering pakaian tanpa koil pemanas dan penyimpan panas, (3) mesin pendingin dengan pemanfaatan panas buang untuk pengering pakaian dengan koil pemanas dan tanpa penyimpan panas, (4) mesin pendingin dengan pemanfaatan panas buang untuk pengering pakaian dengan koil pemanas dan penyimpan panas sensible. Dari penelitian didapat hasil dalam waktu 150 menit pengering pakaian dengan memanfaatkan panas buang mesin pendingin lebih cepat kering dibandingkan pengering pakaian tanpa memanfaatkan panas buang mesin pendingin (dijemur tanpa panas). Dengan hasil penurunan massa pakaian menggunakan metode diangin-anginkan sebesar 0,233 kg/150 menit, sedangkan dengan metode menggunakan mesin didapat hasil sebesar 0,879 kg/150 menit. COP mesin pendingin tanpa pemanfaatan panas buang sebesar 2,07, sedangkan rata-rata COP pada semua variasi mesin pendingin dengan pemanfaatan panas buang untuk pengering pakaian dengan nilai 5,66.

Nico (2015) melakukan penelitian mesin pengering pakaian yang bertujuan untuk (1) merancang dan membuat mesin pengering pakaian (b) mengetahui kecepatan pengeringan pakaian yang dibuat dengan berbagai variasi jumlah pakaian yang dikeringkan. Metode penelitiannya adalah mesin dibuat sistem

terbuka dengan debit aliran udara 0,054 m3/detik. Variasi penelitiannya adalah 5 pakaian, 10 pakaian, 15 pakaian, dan 20 pakaian. Bahan kain yang digunakan adalah kain salur polyester. Hasil penelitian menunjukan bahwa rata-rata kemampuan mengeringkan massa air sebesar 0,905 kg/jam. Waktu untuk mengeringkan 5 pakaian merupakan yang paling cepat kecepatan pengeringannya sebesar 0,303 kg/jam. Tetapi variasi pakaian 20 pakaian merupakan kapasitas paling efektif dari mesin.

Evan (2015) melakukan penelitian mesin pengering pakaian yang bertujuan untuk (1) merancang dan membuat mesin pengering pakaian (b) mengetahui kecepatan pengeringan pakaian yang dibuat dengan berbagai variasi jumlah pakaian yang dikeringkan. Metode penelitiannya adalah mesin dibuat sistem terbuka dengan debit aliran udara 0,032 m3/detik. Variasi penelitiannya adalah 5 pakaian, 10 pakaian, 15 pakaian, dan 20 pakaian. Bahan kain yang digunakan adalah kain salur polyester. Hasil penelitian menunjukan bahwa rata-rata kemampuan mengeringkan massa air sebesar 0,739 kg/jam. Waktu untuk mengeringkan 5 pakaian merupakan yang paling cepat kecepatan pengeringannya sebesar 0,923 kg/jam. Tetapi variasi pakaian 20 pakaian merupakan kapasitas paling efektif dari mesin.

17

BAB III

METODE PENELITIAN

3.1 Objek Penelitian

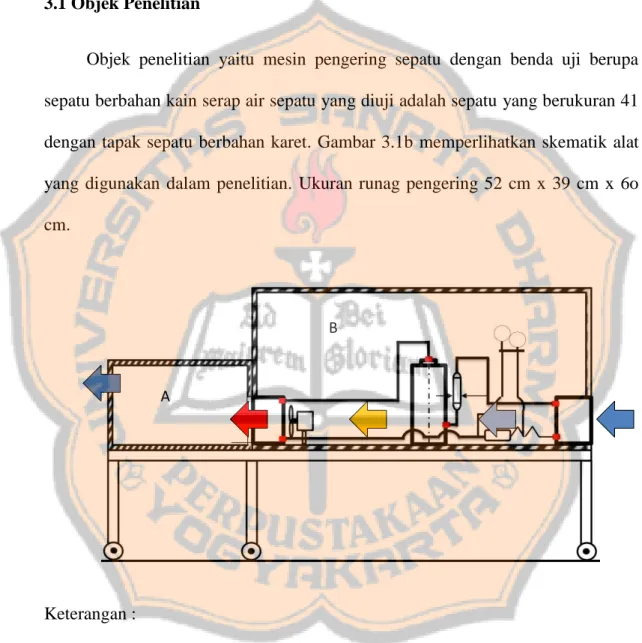

Objek penelitian yaitu mesin pengering sepatu dengan benda uji berupa sepatu berbahan kain serap air sepatu yang diuji adalah sepatu yang berukuran 41 dengan tapak sepatu berbahan karet. Gambar 3.1b memperlihatkan skematik alat yang digunakan dalam penelitian. Ukuran runag pengering 52 cm x 39 cm x 6o cm.

Keterangan :

A : Ruang pengeringan B : Ruang mesin

Gambar 3.1 Skematik pengering sepatu.

A

3.2 Variasi Penelitian

Variasi penelitian dilakukan terhadap banyak sepatu yang akan dikeringkan. Variasi banyaknya sepatu penelitian yang dipilih sebanyak 4 sepatu, dan 20 sepatu. Penelitian dilakukan sebanyak 5 kali percobaan, guna mendapatkan hasil karakteristik yang baik dari mesin pengering sepatu. Untuk membandingkan apakah mesin pengering yang digunakan lebih efektif dari pengeringan dengan tenaga surya atau sinar matahari, maka dilakukan juga penelitian terhadap pengeringan sepatu di bawah sinar matahari.

3.3 Alat dan Bahan Pembuatan Mesin Pengering Sepatu

Dalam proses pembuatan mesin pengering ini diperlukan alat dan bahan sebagai berikut:

3.3.1 Alat

Peralatan yang digunakan dalam proses pembuatan lemari mesin pengering sepatu, antara lain:

a. Gergaji

Gergaji digunakan untuk memotong kayu. Kayu yang digunakan memiliki spesifikasi ketebalan 2,5 cm,

b. Obeng dan kunci pas

Obeng digunakan untuk memasang dan mengencangkan baut. Obeng yang digunakan adalah obeng (-) dan obeng (+). Kunci pas digunkan untuk mengencangkan baut.

Sumber : 3.2a dan 3.2b http://udyz.heck.in/kunci-pas.xhtml

c. Meteran

Meteran digunakan untuk mengukur panjang suatu benda. Dalam proses pembuatan rangka, meteran banyak digunakan untuk mengukur panjang kayu.

d. Tube cutter

Tube cutter merupakan alat pemotong pipa tembaga. Agar hasil pemotongan

pipa lebih baik serta dapat mempermudah proses pengelasan.

Gambar 3.3a Obeng plus dan minus Gambar 3.3b Kunci pas.

e. Tube expander

Tube expander atau pelebar pipa berfungsi untuk mengembangkan ujung pipa

ujung tembaga agar antar pipa dapat tersambung dengan baik.

f. Tang kombinasi dan tang riveter

Tang kombinasi digunakan untuk memotong, menarik dan mengikat kawat agar kencang. Tang riveter digunkan untuk mengeling paku keeling. Tang riveter digunakan untuk memasang evaporator dan kondensor pada dudukkan.

Gambar 3.5 Tube cutter

Gambar 3.6 Tube expander

g. Pompa vakum

Pompa vakum digunakan untuk mengosongkan gas-gas yang terjebak disistem mesin pengering sepatu. Hal ini dimaksudkan agar tidak menggangu atau menyumbat refrigerant. Karena uap air yang berlebihan pada sistem pendinginan dapat membeku dan menyumbat filter atau pipa kapiler.

h. Gas las Hi-cook

Peralatan las digunakan untuk menyambung pipa kapiler dan sambungan pipa-pipa tembaga komponen mesin pengering lainnya.

Gambar 3.9 Gas las Hi-cook

3.3.2 Bahan

Bahan atau komponen yang digunakan dalam proses pembuatan lemari mesin pengering sepatu, antara lain:

a. Kayu

Gambar 3.8 Pompa vakum

Kayu diguinakan sebagai casing luar mesin pengering sepatu. Pemilihan kayu memiliki spesifikasi sebagai berikut: (1) ketebalan 2,5 cm, (2) lebar 10 cm (3) panjang 150 cm (4) jumlah 30 lembar.

b. Lakban

Lakban digunakan untuk menutup celah-celah yang memungkinkan panas dari mesin dapat terbuang keluar.

c. Bahan las

Bahan las yang digunakan dalam penyambungan pipa kapiler menggunkan perak. Kawat las kuningan dan borak. Borak berfungsi untuk menyambung antara tembaga dan besi. Penggunaan borak sebagai bahan tambahan bertujuan agar sambungan pengelasan lebih merekat.

d. Metil

Metil adalah cairan yang berfungsi untuk membersihkan saluran-saluran pipa kapiler. Dosis pemakaian yaitu sebanyak satu tutup botol metil.

e. Roda

Roda digunakan untuk membantu atau memudahkan pada saat memindahkan mesin pengering sepatu dari satu tempat ke tempat yang lain.

f. Kondensor

Kondensor merupakan suatu alat penukar kalor yang berfungsi untuk mengkondensasi refrigerant dari fase uap menjadi zat cair. Untuk mengubah fase dari uap menjadi cair ini diperlukan suhu lingkungan yang lebih rendah agar terjadi pelepasan kalor ke lingkungan kondensor.

(1) Panjang : 8,5 cm

(2) Lebar : 27,5 cm

(3) Tinggi : 28 cm (4) Diameter pipa : 0,93 cm (5) Bahan pipa : Tembaga (6) Bahan sirip : Almunium (7) Jarak sirip : 0,3 cm (8) Banyak sirip : 85 lembar (9) Jenis kondensor : Pipa bersirip

Gambar 3.10 Kondensor g. Pipa kapiler

Pipa kapiler adalah alat yang berfungsi untuk menurunkan tekanan refrigeran dari tekanan tinggi ke tekanan rendah sebelum memasuki evaporator. Pipa kapiler yang dipakai adalah

(1) Diameter pipa kapiler : 0,28 inch (2) Bahan pipa kapiler : Tembaga

Gambar 3.11 Pipa kapiler h. Kompresor

Kompresor merupakan unit yang berfungsi untuk mengkompresi dan mensirkulasi refrigeran ke pipa-pipa mesing pengering sepatu. Pada penelitian ini digunakan kompresor :

(1) Jenis : Rotary

(2) Merk : Panasonic 2PS164D5AA0

(3) Daya : 1 HP.

(4) Voltase : 220/240 V

(5) Arus Kompresor : 3.4 A

Gambar 3.12 Kompresor rotary Pipa Kapiler

i. Evaporator

Evaporator merupakan unit yang berfungsi untuk menguapkan refrigeran yang sebelumNya dari fase cair menjadi gas. Spesifikasi evaporator yang digunakan pada mesin pengering adalah;

(1) Panjang : 8,5 cm

(2) Lebar : 27,5 cm

(3) Tinggi : 28 cm

(4) Diameter pipa : 0,93 cm (5) Bahan pipa : Tembaga (6) Bahan sirip : Aluminium (7) Jarak sirip : 0,3 cm (8) Banyak sirip : 85

(9) Jenis kondensor : Pipa bersirip

j. Filter

Filter merupakan alat yang berfugsi untuk menyaring kotoran agar tidak terjadi penyumbatan pada pipa kapiler, seperti kotoran akibat korosi, serbuk-serbuk sisa pemotongan dan uap air.

Ukuran filter pada mesin adalah : (1) Diameter : 1,98 inch

(2) Panjang : 27,5 cm (3) Bahan : Tembaga

Gambar 3.13 Filter k. Tabung Refrigeran

Refrigeran adalah jenis gas yang digunakan sebagai fluida pendingin. Refrigeran berfungsi untuk menyerap atau melepaskan kalor dari lingkungan sekitar. Jenis gas yang dipergunakan dalam penelitian adalah jenis R 134a.

Gambar 3.15 Refrigeran 134a l. Presure gauge

Pressure gauge digunakan untuk mengukur tekanan refrigeran dalam sistem,

baik pada saat pengisian maupun pada saat beroperasi. Dalammesin pengering ini

pressure gauge ini satu untuk mengukur tekanan hisap kompresor dan satu lagi

untuk mengukur tekanan keluar kompresor.

i. Kipas dan motor listrik

Motor listrik digunakan untuk menggerakkan rotor yang akan diteruskan pada kipas, agar dapat menggerakkan udara untuk masuk ruang pengering.

Jenis motor yang digunakan adalah : (1) Jenis Motor : Motor arus AC (2) Voltase : 220/240 V (3) Ampere : 0,4 A

(4) RPM : 1200/1550 rpm

Gambar 3.17 Kipas dan motor listrik 3.3.3 Alat Bantu Penelitian

Dalam proses pengambilan dta diperlukan alat bantu penelitian sebagai berikut :

a. Penampil suhu digital dan termokopel

Termokopel berfungsi untuk mengukur perubahan suhu atau temperature saat pengujian. Cara kerjanya, ujung termokopel diletakkan pada bagian yang diukur

dengan cara ditempel maupun digantung, suhu akan tampil pada layar penampil suhu digital. Dalam pelaksanaannya diperlukan kalibrasi agar lebih akurat. Spesifikasi penampilan suhu digital yang digunakan dapat dilihat dilampiran. b. Timbangan digital

Timbangan digital digunakan untuk mengukur berat sepatu dalam pengujian. Spesifikasi timbangan digital yang digunakan dapat dilihat dilampiran.

c. Hygrometer

Hygrometer digunakan untuk mengukur suhu udara bola basah dan suhu udara

bola kering saat pengujian. Spesifikasi hygrometer yang digunakan dapat dilihat dilampiran.

d. Stopwatch

Stopwatch digunakan untuk mengukur waktu yang dibutuhkan untuk

pengujian. Waktu yang dibutuhkan setiap pengambilan data yaitu 30 menit. e. Anemometer

Anemometer digunakan untuk mengukur kecepatan aliran udara pada duct. Dalam penelitian ini satuan yang digunakan adalah m/s. Spesifikasi anemometer digital yang digunakan dapat dilihat dilampiran.

3.4 Tata Cara Penelitian

Dalam penelitian ini tata cara penelitian meliputi (1) alur pelaksanaan penelitian, (2) pembuatan mesin pengering sepatu, (3) proses pengisian referigeran, (4) skematik pengambilan data dan (5) langkah-langkah pengambilan data.

3.4.1 Alur Pelaksanaan Penelitian

Alur pelaksanaan penelitian mesin pengering sepatu disajikan dalam Gambar 3.17 Sebagai berikut :

3.4.2 Pembuatan Mesin Pengering Sepatu

Langkah-langkah yang dilakukan dalam pembuatan mesin pengering sepatu yaitu :

Mulai

Perancangan mesin pengering sepatu

Persiapan alat dan bahan

Pembuatan Mesin pengering sepatu dan lemari pengering

Pemvakuman dan pengisian refrigeran 134a pada mesin dehumidifier

Uji coba

Pengambilan data

Pengolahan, analisis data / pembahasan, kesimpulan dan saran

Selesai

Gambar 3.18 Skematik diagram alur penelitian Tidak baik Baik

a. Merancang bentuk dan model mesin pengering sepatu dapat dilihat pada Gambar 3.18

b. Membuat rangka dan casing mesin pengering dengan bahan kayu

c. Pemasangan komponen- komponen utama mesin pengering sepatu yang terdiri dari kompresor, evaporator, kondensor, motor listrik dan kipas.

d. Pemasangan tampungan air evaporator.

e. Pemasangan pipa kapiler, pipa-pipa tembaga dan pressure gauge. f. Pemasangan pintu penutup mesin pengering dan lemari pengering. g. Merangkai kelistrikan mesin pengering sepatu.

h. Mendempul bagian-bagian yang memungkinkan keluarnya kalor dari mesin pengering sepatu serta menambahkan lapsan lakban untuk menjaga agar dempul yang pecah karena suhu tinggi bisa tetap pada posisinya.

3.4.3 Proses Pengisian Refrigeran 134a

Sebelum pengisisan refrigeran diperlukan beberapa proses yaitu peroses pemetilan dan pemvakuman agar mesin pengering dapat digunakan.

3.4.3.1 Proses Pemetilan

Pemberian metil pada pipa kapiler yang telah dipasang atau dilas pada evaporator, dengan cara sebagai berikut :

a. Hidupkan kompresor dan tutup pentil tersebut. b. Kemudian tuang metil kira-kira 1 tutup botol metil,

c. Berikan 1 tutup botol metil tersebut pada ujung pipakapiler, kemudian dihisap oleh pipa kapiler tersebut.

d. Matikan kompresor dan las ujung pipa kapiler pada lubang keluar filter.

3.4.3.2 Proses Pemvakuman

Merupakan proses untuk menghilangkan udara, uap air dan kotoran yang disebabkan oleh korosi pipa-pipa tembaga yang terjebak di dalam siklus mesin pengering. Berikut langkah-langkah pemvakuman, antara lain :

a. Persiapan pressure gauge berikut 1 selang berwarna biru (low pressure). Yang dipasang pada pentil yang sudah dipasang dopnya dan 1 selang berwarna merah (high pressure), yang dipasang pada tabung refrigeran. b. Pada saat pemvakuman, kran manifold diposisikan terbuka dan kran tabung

refrigeran diposisikan tertutup.

c. Hidupkan kompresor, maka secara otomatis udara yang terjebak dalam siklus akan keluar melalui potongan pipa kapiler yang telah dilas dengan lubang keluar filter.

d. Pastikan bahwa udara yang terjebak telah habis. Untuk memastikannya dengan cara menyalakan korek api dan ditaruh didepan ujung pottongan pipa kapiler.

f. Cek kebocoran pada sambungan-sambungan pipa dan katup dengan busa sabun. Jika terdapat gelembung-gelembung udara maka sambungan tersebut masih terjadi kebocoran.

g. Setelah sudah dipastikan semua tidak terjadi kebocoran, langkah selanjutnya mengelas ujung potongan pipa kapiler tersebut.

3.4.3.3 Proses Pengisian Refrigeran 134a

Untuk melakukan pengisian refrigeran pada mesin pengering sepatu diperlukan beberapa prosedur, seperti berikut :

a. Pasang salah satu selang presure gauge berwarna biru pada katup pengisian (katup tengah) presure gauge, kemudian ujung selang presure gauge satunya pada katup tabung refrigeran 134a.

b. Hidupkan kompresor dan buka keran pada katup tabung refrigran secara perlahan-lahan. Setelah tekanan pada high presure gauge mencapai tekanan yang diinginkan, tutup keran pada katup tabung refrigeran.

c. Setelah refrigeran terisi kedalam siklus mesin, lepaskan selang presure gauge. Cek lubang katup, sambungan pipa-pipa dengan busa sabun guna mengetahui kebocoran.

3.3.4 Skematik Pengambilan Data

Untuk mempermudah pemahaman tentang kerja mesin pengering sepatu alur dan sistem kerja ditampilkan dalam skematik mesin pengering sepatu yang diteliti tersaji pada Gambar 3.19

Gambar 3.20 Skematik pengering sepatu

Keterangan Gambar 3.19 skematik pengering sepatu :

a. Termokopel (Tin) berfungsi untuk mengukur udara kering sebelum masuk mesin pengering.

b. Termokopel (T1) berfungsi untuk mengukur udara kering setelah melewati evaporator.

c. Termokopel (T2) berfungsi mengukur suhu udara kering setelah melewati kompresor.

d. Termokopel (T3) berfungsi mengukur suhu udara kering setelah melewati Kondensor.

e. Termokopel (T4) berfungi untuk mengukur suhu udara kering ruang pengeringan.

f. Termokopel (T5) berfungsi untuk mengukur suhu udara setelah melewati ruang pengering.

g. Hygrometer (Twb1) berfungsi untuk mengukur suhu udara basah sebelum memasuki mesin pengering.

Twb1 Tin T1 T2 T3 T4 Twb2 Twb3 T5 T2

h. Hygrometer (Twb2) berfungsi untuk mengukur suhu udara basah dalam ruang pengeringan.

i. Hygrometer (Twb3) berfungsi untuk mengukur suhu udara basah setelah keluar ruang pengering.

j. Pressure gauge (Pc) berfungsi untuk mengukur tekanan refrigeran yang masuk kompresor.

k. Pressure gauge (Pe) berfungsi untuk mengukur tekanan refrigeran yang keluar kompresor.

l. Anemometer (v) berfungsi untuk mengukur kecepatan aliran udara yang masuk keruang pengering.

3.3.5 Langkah-langkah Pengambilan Data

Langkah-langkah yang dilakukan untuk mendapatkan data yaitu sebagai berikut :

a. Penelitian di ambil pada tempat terbuka dan pada musim kemarau. Perubahan suhu sekitar dan kelembaban dalam penelitian ini diabaikan, karena suhu sekitar dan kelembabannya selalu berubah-ubah sesuai cuaca. b. Pastikan bahwa termokopel, hygrometer, dan timbangan digital yang

digunakan sudah dikalibrasi.

c. Pastikan bahwa kipas berkerja. Serta pastikan saluran pembuangan air tidak tersumbat.

d. Letakkan alat bantu penelitian pada tempat yang sudah ditetapkan. e. Kemudian nyalakan mesin pengering sepatu,

g. Selanjutnya tutup semua pintu lemari mesin pengering dan tunggu sampai 30 menit, guna mesin pengering sepatu mencapai suhu kerja yang konstan. h. Basahi dan peras sepatu sampai air tidak menetes kembali. Kemudian

timbang dan catat massa sepatu basah awal (Msba). Untuk percobaan kedua dan ketiga massa sepatu basah awal harus didapat hasil yang sama dengan percobaan pertama.

i. Cek tekanan P1 dan P2, kemudian tutup semua pintu. j. Atur alarm stopwatch menjadi per 30 menit.

k. Data yang perlu dicatat per 30 menit, antara lain : Msbt : Massa sepatu basah saat t, (kg)

RHin : Kelembaban udara sebelum masuk mesin pengering, (%). RHRP : Kelembaban udara dalam ruang pengeringan, (%)

RHout : Kelembaban udara setelah keluar dari mesin pengering, (%) Tin : Suhu udara kering sebelum masuk mesin pengering, (°C). T1 : Suhu udara kering setelah melewati evaporator, (°C). T2 : Suhu udara kering setelah melewati kompresor, (°C). T3 : Suhu udara kering setelah melewati kondensor, (°C). T4 : Suhu udara kering dalam ruang pengering, (°C).

T5 : Suhu udara kering setelah melewati ruang pengering, (°C). v : Kecepatan aliran udara, (m/detik)

P1 : Tekanan refrigeran yang masuk kompresor, (Psi) P2 : Tekanan refrigeran yang keluar kompresor, (Psi)

l. Hasil dari data yang diperoleh kemudian dijumlahkan hasil kalibrasi alat bantu dan massa sepatu dikurangi dengan massa kosong.

Tabel 3.1 Tabel yang dipergunakan untuk pengisian data.

No Waktu Massa sepatu kering Massa sepatu basah awal Massa sepatu basah saat t menit kg Kg kg 1 0 2 30 3 60 4 90 5 120

Tabel 3.1 Lanjutan tabel yang dipergunakan untuk pengisian data.

No Waktu P1 P2 Tin Twb1 T1 T2 T3 Twb2 Menit Ps i Psi OC OC OC OC OC OC 1 0 2 30 3 60 4 90 5 120

Tabel 3.1 Lanjutan tabel yang dipergunakan untuk pengisian data.

No Waktu T4 Twb3 T5 v Menit O C OC OC m/detik 1 0 2 30 3 60 4 90 5 120

dengan Mn adalah massa air yang menguap dari sepatu, Msba adalah massa sepatu basah awal, dan Msk adalah massa sepatu kering.

m. Selanjutnya mencari suhu kerja kondensor dan suhu kerja evaporator dengan menggunakan P-h diagram. Untuk dapat menggunakan P-h diagram maka tekanan refrigeran P1 dan P2 harus dikonversikan dari satuan Psi ke MPa. n. Kemudian setelah mendapatkan suhu kerja evaporator dan suhu

kerja

kondensor, maka dapat digunakan untuk mencari kelembaban spesifik setelah melewati kondensor (wlk) dan kelembaban spesifik setelah keluar dari mesin pengering (wmp) menggunakan psychrometric chart.

o. Setelah diketahui nilai kelembaban spesifik setelah melewati kondensor (wlk) dan kelembaban spesifik setelah keluar dari mesin pengering (wmp), kemudian menghitung massa air yang berhasil diuapkan (Δw) tiap variasi. Massa air yang berhasil diuapkan (Δw) adalah kelembaban spesifik setelah melewati kondensor (wlk) dikurangi kelembaban spesifik setelah keluar dari mesin pengering (wmp). Massa air yang berhasil diuapkan (Δw) dapat dihitung dengan menggunakan Persamaan (2.8).

p. Kemudian menghitung laju aliran massa udara pada duct ( ̇udara) tiap variasi. Laju aliran massa udara pada duct ( ̇udara) adalah debit udara (Qudara) dikali densitas udara (ρudara) sebesar 1,2 kg/m3. Laju aliran massa udara pada duct ( ̇udara) dapat dihitung dengan menggunakan Persamaan (2.7).

menguapkan massa air (Mn) dengan menggunakan Persamaan (2.6). Kemampuan mesin pengering sepatu untuk menguapkan massa air (Mn) adalah laju aliran massa udara pada duct (ṁudara) dikalikan massa air yang berhasil diuapkan (Δw) dikalikan 3600 menit.

r. Untuk memudahkan pembahasan, hasil-hasil perhitungan proses pengeringan, maka digambarkan dalam grafik. Pembahasan dilakukan terhadap grafik yang dihasilkan, dengan mengacu pada tujuan penelitian.

3.5 Cara Mendapatkan Kesimpulan

Dari analisis yang sudah dilakukan akan diperoleh suatu kesimpulan. Kesimpulan merupakan hasil analisis penelitian dan kesimpulan harus sesuai dengan tujuan penelitian.

41

BAB IV

HASIL PENELITIAN, PERHITUNGAN DAN PEMBAHASAN

4.1 Hasil Penelitian

Hasil yang didapatkan dalam penelitian mesin pengering sepatu sistem terbuka dengan variasi jumlah sepatu meliputi; massa sepatu kering (Msk), massa sepatu basah awal (Msba), massa sepatu basah saat t (Msbt), tekanan refrigeran yang masuk kompresor (P1), tekanan refrigeran yang keluar kompresor (P2), suhu udara kering sebelum masuk mesin pengering (Tin), kelembaban udara sebelum masuk mesin pengering (RHin), suhu udara kering setelah melewati evaporator (T1), Suhu udara kering setelah melewati kompresor (T2), suhu udara kering setelah melewati kondensor (T3), kelembaban udara setelah melewati kondensor atau dalam ruang pengering (RHrp), suhu udara keluar dari mesin pengering (T5), kelembaban udara setelah keluardari mesin pengering (RHout) dan kecepatan aliran udara (v). Pengujian dilakukan dengan 5 kali percobaan untuk setiap variasi jumlah sepatunyanya, kemudian dihitung hasil rata-ratanya. Hasil rata-rata disajikan pada Tabel 4.1 s/d Tabel 4.4.

Tabel 4.1 Data hasil rata-rata untuk 4 sepatu Waktu (menit) Berat Sepatu Kering (kg) Berat Sepatu pada saat t basah (kg) Perbedaan Berat Sepatu (kg)

Kondisi Udara Luar

t Msba Msbt Tdb ( oC ) Twb ( oC ) RHin (%) 0 1,3046 1,546 27,680 23,480 70,600 30 1,486 0,059 27,680 23,680 71,840 60 1,424 0,063 29,060 25,150 73.,400 90 1,362 0,062 29,680 25,560 72,200 120 1,329 0,032 29,800 25,750 72,700 150 1,311 0,019 29,500 25,280 71,490 180 1,304 0,007 30,100 26,060 72,910

Tabel 4.1 Lanjutan data hasil rata-rata untuk 4 Sepatu

Waktu (menit)

Tekanan Kerja (psi)

Suhu Udara Setelah melewati

Kondisi Udara Ruang Pengering

sepatu Evap Komp Kond

t P1 P2 T1 T2 T3 T4 ( oC ) Twb ( oC ) 0 54,900 432,000 21,920 50,720 83,700 74,780 33,380 30 54,900 433,000 21,920 50,720 83,700 74,780 33,380 60 56,040 437,200 21,900 50,720 83,820 74,720 33,960 90 56,400 440,200 21,920 52,740 86,160 76,420 33,700 120 56,000 437,100 21,820 52,880 85,740 77,600 33.950 150 57,600 449,200 21,940 51,640 86,520 78,600 34,450 180 57,300 450,000 22,780 53,300 88,540 77,200 36,460

Tabel 4.1 Lanjutan data hasil rata-rata untuk 4 Sepatu

Waktu (menit)

Kondisi Udara Ruang Pengering sepatu

Kondisi Udara Keluar Ruang Pengering t RHRP ( oC ) T5 ( oC ) Twb ( oC ) RHout (%) 0 6,530 60,940 33,300 16,020 30 6,530 60,940 33,300 16,020 60 7,090 68,040 33,960 10,940 90 6,340 69,180 33,70 9,860 120 5,870 68,160 33.190 9,900 150 5,90 70,260 33,410 9,900 180 6,80 71,720 34,600 9,890

Tabel 4.2 Data hasil rata-rata untuk 20 sepatu Waktu (menit) Berat Sepatu Kering (kg) Berat Sepatu pada saat t basah (kg) Perbedaan Berat Sepatu (kg)

Kondisi Udara Luar

t Msba Msbt Tdb ( oC ) Twb ( oC ) RHin (%) 0 3,164 3,445 - 29,500 23,500 60,700 30 3,339 0,106 29,500 23,500 60,700 60 3,264 0,075 29,500 24,500 66,660 90 3,217 0,047 29,500 24,500 66,660 120 3,194 0,022 29,000 23,500 63,310 150 3,172 0,022 28,500 23,500 66,010 180 3,164 0,009 28,500 23,500 66,010

Tabel 4.2 Lanjutan data hasil rata-rata untuk 20 Sepatu

Waktu (menit)

Tekanan Kerja (psi)

Suhu Udara Setelah melewati (oC)

Kondisi Udara Ruang Pengering

sepatu Evap Komp Kond

T P1 P2 T1 T2 T3 T4 ( oC ) Twb ( oC ) 0 47,000 380,000 17,900 43,180 80,180 65,420 30,147 30 47,000 380,000 17,900 43,180 80,180 65,420 30,147 60 54,000 430,000 19,420 45,120 84,260 73,140 32,655 90 54,000 420,000 20,440 44,360 86,260 76,500 33,568 120 53,000 420,000 20,400 45,800 87,300 78,000 33,769 150 48,000 390,000 20,300 43,300 84,620 73,980 33,113 180 54,000 420,000 20,840 45,360 86,220 76,860 33,768

Tabel 4.2 Lanjutan data hasil rata-rata untuk 20 Sepatu

Waktu (menit)

Kondisi Udara Ruang Pengering sepatu (oC)

Kondisi Udara Keluar Ruang Pengering (oC) t RHRP (%) T5 ( oC ) Twb ( oC ) RHout (%) 0 7,890 56,360 29,383 14,030 30 7,890 56,360 29,383 14,030 60 6,570 66.000 33,107 11,300 90 5,970 70,460 33,642 9,000 120 5,560 70,380 33,530 8,920 150 6,670 69.870 32,949 8,560 180 6,00 72,080 33,772 8,230

Tabel 4.3 Data hasil rata-rata pengeringan matahari untuk 4 Sepatu Waktu (menit) Berat Sepatu Kering (kg) Berat Sepatu pada saat t basah (kg) Perbedaan Berat Sepatu (kg) t Msba Msbt 0 1,305 1,546 - 30 1,498 0,048 60 1,458 0,040 90 1,425 0,033 120 1,390 0,035 150 1,359 0,031 180 1,339 0,020 210 1,320 0,019 240 1,304 0,016

Tabel 4.4 Data hasil rata-rata pengeringan matahari untuk 20 Sepatu

Waktu (menit) Berat sepatu kering (kg) Berat Sepatu pada saat t basah(kg) Perbedaan berat sepatu (kg) t Msba Msbt 0 3,164 3,445 - 30 3,380 0,065 60 3,328 0,052 90 3,287 0,041 120 3,252 0,035 150 3,222 0,031 180 3,200 0,022 210 3,180 0,019 240 3,163 0,017

4.2 Perhitungan

a. Perhitungan massa air sepatu yang menguap dari sepatu (Mu).

Massa air sepatu yang menguap dari sepatu (Mu) adalah massa sepatu basah (Msba) dikurangi massa sepatu kering (Msk). Sebagai contoh perhitungan untuk mencari massa air sepatu yang menguap dari sepatu (Mu) untuk 4 sepatu pasang menit 30 adalah sebagai berikut :

Mu = Msba – Msk

= (1,5458 -1,30374) kg = 0,238 kg

b. Suhu kerja kondensor (Tkond) dan suhu kerja evaporator (Tevap).

Suhu kerja kondensor (Tkond) dan suhu kerja evaporator (Tevap) dapat dicari dengan menggunakan P-h diagram. Dengan diketahui tekanan refrigeran yang masuk kompresor dan tekanan refrigeran yang keluar kompresor maka dapat diketahui suhu kerja evaporator dan suhu kerja kondensor.

P1 = (56 Psi + 14,7 Psi) x 0,00689 MPa = 0,487 MPa

P2 = (440 Psi + 14,7 Psi) x 0,00689 MPa = 3,150 MPa

kerja evaporator (Tevap) sebesar 14.9 oC dan untuk tekanan kerja kondensor (tekanan tinggi) P2 = 3,15 MPa suhu kerja kondensor (Tkond) sebesar 88,57 oC.

Gambar 4.1 Suhu kerja kondensor (Tkond) dan suhu kerja evaporator (Tevap)

c. Kelembaban spesifik setelah kondensor (wD) dan kelembaban spesifik setelah keluar dari ruang pengering (wE).

Kelembaban spesifik spesifik udara setelah melewati kondensor (wD) atau masuk ruang pengering dan kelembaban spesifik udara setelah keluar dari ruang pengering (wE) dapat dicari dengan menggunakan psychrometric chart. Kelembaban spesifik udara setelah melewati kondensor (wD) atau kelembaban spesifik udara masuk ruang pengering dapat diketahui melalui garis kelembaban spesifik pada titik D.

Kelembaban spesifik udara setelah keluar dari pengering (wE) dapat diketahui melalui garis kelembaban spesifik pada titik E untuk menentukan

kelembaban spesifik setelah kondensor (wD) atau udara masuk ruang pengering dan kelembaban spesifik keluar dari mesin pengering (wE) dapat dicari dari

psychometric chart pada Gambar 4.2.

Gambar 4.2 Kelembaban spesifik setelah kondensor (wD) dan kelembaban spesifik setelah keluar dari mesin pengering (wE)

wE

wD

d. Perhitungan massa air yang berhasil diuapkan (Δw).

Massa air yang berhasil diuapkan (Δw) dapat dihitung dengan menggunakan Persamaan (2.8). Massa air yang berhasil diuapkan (Δw) adalah kelembaban spesifik udara keluar dari ruang pengering (wE) dikurangi kelembaban spesifik udara masuk ruang pengering (wD). Sebagai contoh perhitungan massa air berhasil diuapkan (Δw) untuk variasi 4 sepatu pada menit 30 adalah sebagai berikut :

Δw = (wE – wD )

= (0,0213 - 0,0165) kgair/kgudara = 0,005 kgair/kgudara

e. Perhitungan laju aliran udara.

Laju aliran udara dapat dihitung dengan menggunakan Persamaan (2.6). Laju aliran udara adalah kemampuan udara menguapkan air dari sepatu dibagi dengan (∆w x 3600), Sebagai contoh perhitungan laju aliran udara untuk variasi 4 sepatu pada menit 30 adalah sebagai berikut :

̇udara =

=

= 0,006 kgudara/detik

Nilai Mn didapat dari Tabel 4.1 halaman 44, pada kolom perbedaan berat sepatu (kg), contoh : pada menit ke 30 untuk variasi 4 sepatu memiliki

perbedaan berat sepatu sebesar

karena satuan dari Mn adalah kg/jam

maka untuk memperolehnya dikalikan 2 sehingga :

=

= 0,118 kgair/jam

4.5 Data hasil perhitungan 4 sepatu

Waktu wD wE

∆w=

wE-wD Mn ̇ Qudara

Menit kg/kg kg/kg kgair/kgudara kgair/jam kgudara/detik m3/detik

0 0,016 0,021 0,005 0,000 0,000 0,000 30 0,016 0,021 0,005 0,118 0,006 0,005 60 0,017 0,020 0,003 0,122 0,012 0,010 90 0,016 0,019 0,002 0,085 0,010 0,008 120 0,016 0,018 0,002 0,108 0,014 0,011 150 0,017 0,020 0,003 0,094 0,008 0,007 180 0,018 0,021 0,003 0,081 0,007 0,006

Tabel 4.6 Data hasil perhitungan 20 sepatu

Waktu wD wE

∆w=

wE-wD Mn ̇ Qudara

Menit kg/kg kg/kg kgair/kgudara kgair/jam kgudara/detik m3/detik

0,000 0,013 0,015 0,002 0,000 0,000 0,000 30,000 0,013 0,015 0,002 0,212 0,026 0,022 60,000 0,015 0,019 0,004 0,181 0,013 0,011 90,000 0,015 0,018 0,003 0,152 0,016 0,013 120,000 0,015 0,018 0,003 0,125 0,013 0,011 150,000 0,016 0,017 0,001 0,109 0,023 0,020 180,000 0,016 0,018 0,002 0,094 0,013 0,011

f. erhitungan debit aliran udara.

Debit aliran udara dapat dihitung dengan menggunakan Persamaan (2.7). debit aliran udara adalah laju aliran udara dibagi massa jenis udara (ρudara) sebesar 1,2 kg/m3. Sebagai contoh perhitungan debit aliran udara untuk variasi 4 sepatu pada menit 30 adalah sebagai berikut :

Qudara = ̇

=

= 0,005 kgudara / detik

4.3 Pembahasan

Dari Tabel 4.1 s/d Tabel 4.6 dapat diketahui bahwa mesin pengering sepatu sistem terbuka yang dibuat mampu mengeringkan sepatu. Didapat karakteristik untuk variasi 4 sepatu memiliki rata-rata temperature pengeringan di ruang pengering bola kering 67 oC dan kelembabannya sebesar 12 % sedangkan untuk variasi 20 sebesar 65 oC dan kelembabannya sebesar 11 % dan laju udara pengeringan untuk 4 sepatu sebesar 36 kg/jam dan untuk 20 sepatu sebesar 61.2 kg/jam. Dari Gambar 4.3 dan 4.4 dapat diketahui bahwa pengeringan menggunakan mesin sepatu memerlukan waktu 180 menit sedangkan untuk pengeringan surya pengeringannya memerlukan waktu 280 menit, pengeringan dengan kapasitas 20 sepatu adalah pengeringan yang sangat efisien dibandingkan pengeringan dengan 4 buah sepatu.