(STUDI KASUS DI PT INDOCEMENT

TUNGGAL PRAKARSA Tbk)

Oleh

ANAS MUTAKIN

H24060161

DEPARTEMEN MANAJEMEN

FAKULTAS EKONOMI DAN MANAJEMEN

INSTITUT PERTANIAN BOGOR

dengan Pendekatan SCOR Model 9.0 (Studi Kasus di PT Indocement Tunggal Prakarsa Tbk). Di bawah bimbingan H. Musa Hubeis.

Semen merupakan kebutuhan pokok dalam konstruksi bangunan dan berperan penting bagi pembangunan bangsa. Pertumbuhan permintaan semen setiap tahun terus meningkat. Berdasarkan data Asosiasi Semen Indonesia (ASI), penjualan semen terus membaik. Juli 2009, penjualan semen domestik year on year tumbuh 2,8% dan Agustus 2009, penjualan semen tumbuh 7,5% daripada periode yang sama pada tahun 2008. Hal tersebut dijadikan pembenaran bahwa industri semen harus selalu meningkatkan produksinya guna memenuhi kebutuhan domestik maupun luar negeri. Peningkatan daya saing perusahaan dalam bentuk efektifitas dan efisiensi produktivitas telah menjadi suatu hal terpenting, mutu produk dan pelayanan juga merupakan faktor utama yang mempengaruhi kepuasan pelanggan dan kelangsungan hidup perusahaan. Oleh karena itu, PT Indocement Tunggal Prakarsa Tbk (PT ITP Tbk) merupakan salah satu perusahaan semen terbesar di Indonesia melaksanakan integrasi kegiatan rantai pasok perusahaan.

Tujuan dari penelitian ini adalah (1) Mengkaji struktur rantai pasokan produk semen di PT ITP Tbk; (2) Melakukan pengukuran kinerja terhadap manajemen rantai pasok untuk produk semen di PT ITP Tbk dengan pendekatan model SCOR versi 9.0; (3) Memberikan alternatif-alternatif pemecahan atas masalah setelah diketahui pengukuran beserta saran dari kegiatan pengukuran dan analisis terhadap manajemen rantai pasok di PT ITP Tbk. Data primer diperoleh dengan melakukan pengamatan secara langsung di lapangan dan melalui wawancara langsung dengan pihak yang terkait. Data sekunder diperoleh melalui laporan benchmark kinerja manajemen rantai pasok (Supply Chain Management atau SCM) yang berasal dari APQC (American Productivity and Quality Center), dokumen-dokumen perusahaan, penelusuran pustaka yang mendukung kegiatan penelitian dan situs internet. Analisis dalam penelitian ini menggunakan metode SCOR Model versi 9.0 dari level 1-3, kemudian hasil dari perhitungan metrik kinerjanya dibandingkan dengan nilai metrik kinerja perusahaan sejenis secara global dari data APQC.

Perhitungan dari metrik kinerja level 1 adalah perfect order fulfillment (POF) 82,43%, order fulfillment cycle time (OFCT) 2 hari, cost of good sold (COGS) 53,84% dan cash-to-cash cycle time (CTCCT) 53 hari. Nilai opportunity yang dihitung menggunakan the lost opportunity measure (LOM) adalah POF sebesar Rp 552.146.310.636 dan COGS sebesar Rp 127.956.658.590. Pemetaan level 2 menunjukkan PT ITP Tbk memiliki kinerja proses pengiriman paling rendah, dikarenakan bagian ekspedisi dan transportasi semen kurang efektif dan efisien dalam mengirimkan pesanan pelanggan. Pemetaan level 3 menunjukkan secara detil proses pengiriman PT ITP Tbk, sehingga dapat menjawab mengapa pengiriman memiliki kinerja rendah. Hasil kinerja SCM secara keseluruhan PT ITP Tbk sudah cukup baik, namun perlu ditingkatkan pada bagian ekspedisi dan transportasi distribusi guna mencapai target tujuan bisnis yang telah ditetapkan PT ITP Tbk, yaitu meningkatkan pelayanan pelanggan dan meningkatkan keuntungan.

Management with Approach SCOR Model 9.0 (Case Study in PT Indocement Tunggal Prakarsa Tbk). Supervised by H. Musa Hubeis.

Cement is a basic requirement in building construction and development as critical to the nation. Cement demand growth continues to increase every year. Based on data Indonesian Cement Association (ASI), cement sales continue to improve. July 2009, domestic cement sales year on year growth 2.8% and August 2009, cement sales grew 7.5% than the same period of year 2008. This made the justification that the cement industry should always be to increase production to meet domestic and foreign. Improving the competitiveness of firms in the form of effectiveness and efficiency of productivity has become one of the most important thing, quality products and services is also a major factor affecting customer satisfaction and corporate survival. Therefore, PT Indocement Tunggal Prakarsa Tbk (PT ITP Tbk) is one of the largest cement companies in Indonesia carry out the integration of supply chain activities of companies.

The objectives of this research were (1) Assess the supply chain structure of cement products in PT ITP Tbk; (2) Conduct performance measurement of supply chain management for cement products in PT ITP Tbk approach SCOR model version 9.0; (3) Provide alternatives solution to the problem after the measurement is known along with suggestions of measurement and analysis activities of supply chain management at PT ITP Tbk. The primary data obtained by direct observation in the field and through direct interviews with relevant parties. While the secondary data obtained through the performance benchmark Supply Chain Management (SCM) report from APQC ( American Productivity and Quality Center), company documents, search the libraries that support research activities and internet sites. The analysis in this study using the method of SCOR Model version 9.0 from level 1 to level 3, then the results of performance metrics compared to the value of performance metrics globally similar companies from the APQC data.

Calculation of performance metrics level 1 is the perfect order fulfillment (POF) 82.43%, order fulfillment cycle time (OFCT) 2 days, the cost of good sold (COGS) 53.84% and cash-to-cash cycle time (CTCCT) 53 days. Opportunity value that is calculated using the lost opportunity measure (LOM) is a POF registration COGS Rp 552,146,310,636 and Rp 127,956,658,590. The mapping level 2 shows PT ITP Tbk have performance lowest deliver process, because the expedition and transportation of cement is less effective and efficient in sending customer orders. Mapping level 3 shows in detail the process of delivering PT ITP Tbk, so it can answer why deliver a low performance. From the results of the overall SCM performance PT ITP Tbk good enough, but needs to be improved on the expedition and the distribution of transportation to reach the target business objectives set PT ITP Tbk, which is improving customer service and increase profits.

(STUDI KASUS DI PT INDOCEMENT

TUNGGAL PRAKARSA TBK)

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar

SARJANA EKONOMI

Pada Departemen Manajemen

Fakultas Ekonomi dan Manajemen

Institut Pertanian Bogor

Oleh

ANAS MUTAKIN

H24060161

DEPARTEMEN MANAJEMEN

FAKULTAS EKONOMI DAN MANAJEMEN

INSTITUT PERTANIAN BOGOR

Judul Skripsi : Pengukuran Kinerja Manajemen Rantai Pasokan dengan Pendekatan

SCOR Model 9.0 (Studi Kasus di PT Indocement Tunggal Prakarsa

Tbk)

Nama :

Anas

Mutakin

NIM :

H24060161

Menyetujui

Dosen Pembimbing,

(Prof. Dr. Ir. H. Musa Hubeis, MS, Dipl.Ing, DEA)

NIP : 195506261980031002

Mengetahui :

Ketua Departemen,

(Dr. Ir. Jono M. Munandar, MSc)

NIP : 196101231986011002

Penulis dilahirkan di Jakarta pada tanggal 30 Desember 1987 sebagai anak

kedua dari dua bersaudara pasangan Ayahanda Achmad Ludjaeni dengan Ibunda

Holaiyah.

Jenjang pendidikan yang ditempuh penulis dimulai dari TK Kusuma II Jakarta

Utara pada tahun 1993 – 1994. Penulis melanjutkan ke jenjang Sekolah Dasar di SD

Negeri Rawabadak Selatan 11 Pagi pada tahun 1994 dan lulus pada tahun 2000. Pada

tahun yang sama, penulis melanjutkan pendidikan di Sekolah Lanjutan Tingkat

Pertama (SLTP) Negeri 121 Jakarta dan lulus pada tahun 2003. Jenjang pendidikan

tingkat atas penulis lalui di Sekolah Menengah Atas (SMA) Negeri 110 Jakarta dan

lulus pada tahun 2006.

Selepas SMA, penulis diterima di Institut Pertanian Bogor (IPB) melalui jalur

USMI (Undangan Seleksi Masuk IPB) sebagai mahasiswa tingkat TPB (Tingkat

Persiapan Bersama) selama satu tahun. Pada tahun kedua, penulis diterima sebagai

mahasiswa Program Studi Manajemen, Departemen Manajemen, Fakultas Ekonomi

dan Manajemen IPB.

Selama menjalani pendidikan di IPB, penulis aktif di Himpunan Profesi

Departemen Manajemen, yaitu Centre of M@nagement (COM@) periode

2007-2008. Penulis aktif mengikuti kepanitian acara-acara yang dilaksanakan di IPB.

Selain itu, penulis juga aktif di Unit Kegiatan Mahasiswa (UKM) Panahan periode

2009 – sekarang.

vi

Puji syukur penulis panjatkan kehadirat Allah SWT atas segala limpahan rahmat dan hidayah-Nya sehingga skripsi yang berjudul “Pengukuran Kinerja Manajemen Rantai Pasokan dengan Pendekatan SCOR Model 9.0 (Studi Kasus di PT Indocement Tunggal Prakarsa Tbk)” dapat terselesaikan.

Ucapan terima kasih yang sangat mendalam penulis sampaikan kepada semua pihak yang telah membantu penulisan skripsi ini, yaitu :

1. Prof. Dr. Ir. H. Musa Hubeis, MS, Dipl. Ing, DEA, Guru Besar pada Departemen Manajemen FEM-IPB dan sebagai pembimbing skripsi saya atas bimbingan, waktu, kesabaran, nasihat, arahan dan pengertian atas segala kekurangan yang penulis miliki.

2. Heti Mulyati, S.TP, MT dan Alim Setiawan, S.TP, M.Si sebagai dosen penguji yang memberikan masukan dan arahan membangun.

3. PT Indocement Tunggal Prakarsa Tbk atas area penelitian.

4. Bapak dan Mama yang senantiasa memberikan dorongan do’a, materi, serta bimbingan yang tulus tiada henti kepada penulis dan kakakku, Dina, serta seluruh keluarga besar atas doa dan dukungannya.

5. Pak Apep dan Pak Farhan sebagai pembimbing lapang atas arahan dan waktu yang telah diberikan selama membimbing penulis dalam penulisan skripsi ini.

6. Pak Eko, Pak Ilham, Pak Dedi, Pak Pujo dan seluruh karyawan PT ITP Tbk yang telah membantu kelancaran penelitian ini.

7. Teman satu penelitian, Okto atas kerjasama, diskusi, dorongan dan nasihat bagi penulis.

8. Sahabat setiaku Ozi, Wanna, Gama, Hafiz, Ridi, Viester, Angga, Bang Ikbal, Bang Vando dan Sachnaz terima kasih atas dukungan setia kalian. 9. Seluruh teman-teman Wisma Galih atas dorongan dan semangatnya. 10. Teman-teman satu bimbingan skripsi, teman Mene 43,

teman-teman UKM-Archer atas dorongan, do’a dan kebersamaannya.

11. Semua pihak yang telah membantu penulisan skripsi ini dan belum tercantum dalam halaman ini, penulis ucapkan terima kasih.

vii Bogor, 10 Maret 2010 Penulis

viii

DAFTAR ISI

Halaman

ABSTRAK

RIWAYAT HIDUP ... v

KATA PENGANTAR ... vi

DAFTAR TABEL ... x

DAFTAR GAMBAR ... xi

DAFTAR LAMPIRAN ... xii

I. PENDAHULUAN ... 1

1.1 Latar Belakang ... 1

1.2 Rumusan Masalah ... 3

1.3 Tujuan Penelitian ... 3

II. TINJAUAN PUSTAKA ... 4

2.1 Definisi Rantai Pasokan dan Manajemen Rantai Pasokan ... 4

2.2 Area Cakupan SCM ... 5

2.3 Pengukuran Kinerja ... 7

2.4 Sekilas Mengenai SCOR Model ... 7

2.4.1 Pemetaan Rantai Pasok dengan SCOR Model 9.0 ... 10

2.4.2 Sistem Metrik Kinerja Rantai Pasok ... 19

2.5 Penelitian Terdahulu yang Relevan ... 20

III. METODOLOGI PENELITIAN ... 21

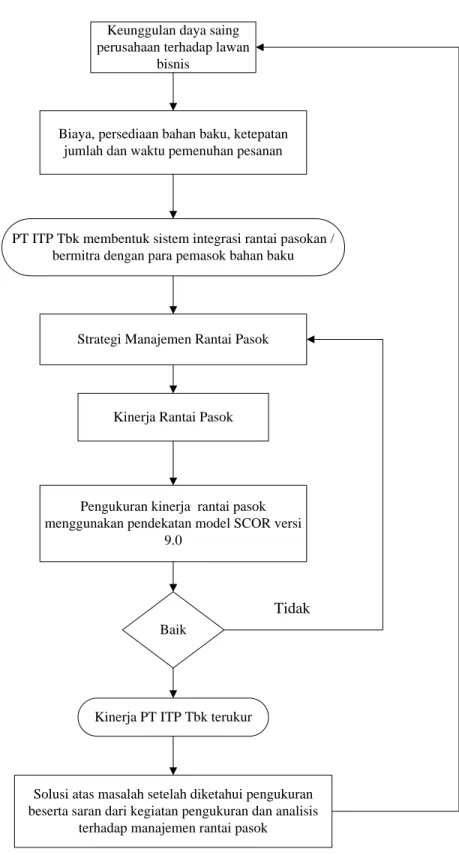

3.1 Kerangka Pemikiran Penelitian ... 21

3.2 Lokasi dan Waktu Penelitian ... 25

3.3 Pengumpulan Data ... 25

3.4 Pengolahan dan Analisis Data ... 26

3.5.1 Pemodelan SCOR versi 9.0 ... 26

3.5.2 Perangkat untuk Menghitung Metrik Kinerja ... 26

IV. HASIL DAN PEMBAHASAN ... 30

4.1 Gambaran Umum Perusahaan ... 30

4.2 Lokasi Pabrik dan Terminal Distribusi ... 33

4.3 Struktur Organisasi dan Jumlah Karyawan ... 34

4.4 Bidang Usaha ... 36

4.5 Proses Pembuatan Semen ... 38

4.6 Diagram Alir Proses ... 39

4.7 Pemetaan Level 1 ... 42

4.8 Metrik Kinerja SCOR Level 1 ... 47

ix

4.10 Peta Geografis Aliran Material ... 60

4.11 Pemetaan Level 3 ... 64

4.12 Implikasi Manajerial ... 66

KESIMPULAN DAN SARAN ... 68

1. Kesimpulan ... 68

2. Saran ... 69

DAFTAR PUSTAKA ... 70

x

DAFTAR TABEL

No.

Halaman

1. Definisi proses SCOR level 1 ... 13

2. Kartu SCORcard ... 19

3. Metrik supply chain beserta satuannya ... 28

4. Jumlah karyawan PT Indocement Tunggal Prakarsa ... 36

5. Pemasok bahan baku PT ITP Tbk ... 42

6. Ruang lingkup unsur proses SCOR ... 45

7. Metrik SCOR level 1 ... 49

8. Gap analysis antara data aktual dengan kinerja target ... 51

9. Perhitungan opportunity untuk POF dengan The Lost Opportunity

Measure ... 52

10. Perhitungan Opportunity untuk COGS dengan The Lost Opportunity

Measure ... 52

xi

DAFTAR GAMBAR

No.

Halaman

1. Grafik pangsa pasar semen di Indonesia ... 1

2. Integrasi beberapa konsep proses bisnis ke dalam Process Reference

Model ... 8

3. Tahap-tahap proses pemetaan rantai pasok dengan SCOR model 9.0 ... 12

4. Model pemetaan level 1 rantai pasok dengan SCOR model 9.0 ... 14

5. Model pemetaan level 2 rantai pasok dengan SCOR model 9.0 ... 15

6. Model pemetaan level 3 rantai pasok dengan SCOR model 9.0 ... 17

7. Model pemetaan level 4 rantai pasok dengan SCOR model 9.0 ... 18

8. Kerangka pemikiran penelitian ... 22

9. Tahapan penelitian ... 24

10. Susunan pemegang saham PT ITP Tbk ... 32

11. Merek dagang produk semen PT ITP Tbk ... 36

12. Diagram aliran proses ……….. 41

13. Rantai pasok jalur pertama PT ITP Tbk ... 42

14. Rantai pasok jalur kedua PT ITP Tbk ... 44

15. Pemetaan level 2 rantai pasok produk semen ... 55

16. Customer-facing map ... 61

xii

DAFTAR LAMPIRAN

No.

Halaman

1. Daftar trend produksi PT ITP Tbk tahun 2009 ... 73

2. SCOR 9.0 Reference Guide ... 74

3. Struktur organisasi PT ITP Tbk tahun 2009 ... 77

4. Financial Statement PT ITP Tbk ... 78

5. Perhitungan ketepatan pengiriman PT ITP Tbk ... 81

Indocement Holcim Semen Gresik Semen Padang Semen Tonasa 1.1 Latar Belakang

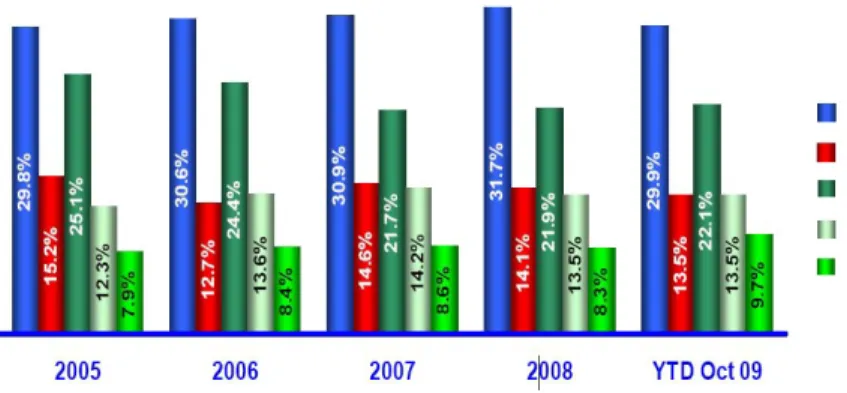

Pada era globalisasi ini, zaman sudah hiperkompetitif. Persaingan yang terjadi bukan sekedar “pertandingan” biasa, tetapi sudah mencapai pemberian nilai tambah pada produk dan jasa. Nilai strategi-strategi untuk menghadapi berbagai tantangan bisnis sangatlah diperlukan. Tren penjualan produk semen yang terus meningkat (Gambar 1) telah mengharuskan para manajer perusahaan merancang atau membangun sebuah rantai yang terdiri dari para pemasok yang memusatkan perhatian untuk memaksimalkan nilai pelanggan. Dengan tingginya persaingan bisnis di berbagai bidang industri, khususnya industri semen, maka meningkatkan daya saing perusahaan dalam bentuk efektifitas dan efisiensi produktivitas telah menjadi suatu hal terpenting, mutu produk dan pelayanan juga merupakan faktor utama yang mempengaruhi kepuasan pelanggan guna kelangsungan hidup perusahaan.

Gambar 1. Grafik pangsa pasar semen di Indonesia (PT ITP Tbk, 2009a)

Peningkatan efisiensi, salah satunya dapat dilakukan dengan integrasi kegiatan rantai pasok perusahaan, agar tidak terjadi kesulitan dalam proses perencanaan operasional rantai pasok. Konsep manajemen rantai pasok (Supply Chain Management atau SCM) mampu mengintegrasikan pengelolaan berbagai fungsi manajemen dalam suatu hubungan antar-organisasi membentuk satu sistem yang terpadu dan saling mendukung.

Kunci bagi SCM yang efektif adalah menjadikan para pemasok sebagai “mitra” dalam strategi perusahaan untuk memenuhi pasar yang selalu berubah (Heizer dan Render, 2005). Teori dan praktik pada manajemen rantai pasokan telah banyak diterapkan pada perusahaan-perusahaan. Penerapan SCM yang telah ada, ternyata belumlah mencapai keefisienan dan keefektifan dalam mengelola dan menjaga pemasok agar tetap loyal terhadap perusahaan.

Pemasok-pemasok yang dipilih perusahaan yang tidak dikelola dengan baik memungkinkan para pemasok terlambat dalam pengadaan bahan baku bagi perusahaan, karena dapat menurunkan kinerja para pemasok dan tidak terjadinya transparansi harga tawar menawar antara pemasok dengan perusahaan. Penerapan SCM yang mengikuti konsep SCM yang benar dapat memberikan dampak peningkatan keunggulan kompetitif terhadap produk maupun pada sistem rantai pasok yang dibangun perusahaan itu sendiri.

Salah satu perusahaan yang telah menerapkan konsep SCM adalah PT Indocement Tunggal Prakarsa Tbk (PT ITP Tbk). PT ITP Tbk bergerak di bidang industri semen. Perusahaan ini memiliki berbagai pemasok persediaan bahan baku. Hampir keseluruhan proses produksinya tidak terlepas oleh sistem rantai pasok. PT ITP Tbk memandang perlu adanya ikatan antara perusahaan dan para pemasok. Dengan demikian, rantai pasokan bahan baku dapat dijaga dan biaya produksi dapat ditekan.

Penilaian kinerja manajemen rantai pasok antara pemasok, perusahaan dan pelanggan yang baik, dapat diukur dengan salah satu model pengukuran kinerja SCM, yaitu menggunakan pendekatan model Supply Chain Operations Reference (SCOR), suatu model yang dirancang oleh Supply-Chain Council (SCC). Dalam hal ini terdapat beberapa versi pada SCOR. Saat ini SCC telah mengeluarkan model SCOR versi 9.0 (www.supply-chain.org, 2009). Model SCOR adalah salah satu model dari operasi rantai pasok, yang pada dasarnya merupakan model berdasarkan proses. Model ini mengintegrasikan tiga unsur utama dalam manajemen, yaitu business process reengineering (BPR), benchmarking dan best practice analysis (BPA) kedalam kerangka lintas fungsi rantai pasok. SCOR membagi proses-proses rantai pasok menjadi lima proses inti, yaitu plan, source, make, deliver dan

return. SCOR memiliki tiga level proses dari yang umum hingga ke yang detil (Bolstroff, 2003).

Dengan menggunakan model SCOR dalam merancang sistem pengukuran kinerja rantai pasok berdasarkan proses, diharapkan perusahaan mampu mengevaluasi kinerja rantai pasok secara holistik yang diperlukan untuk melakukan monitoring dan pengendalian, mengkomunikasikan tujuan organisasi ke fungsi-fungsi pada rantai pasok dan mengetahui dimana posisi suatu organisasi relatif terhadap pesaing, serta menentukan arah perbaikan untuk menciptakan keunggulan bersaing.

1.2 Rumusan Masalah

1. Bagaimana struktur rantai pasokan produk semen PT ITP Tbk ?

2. Bagaimana pengukuran kinerja terhadap manajemen rantai pasok di PT ITP Tbk dengan pendekatan model SCOR versi 9.0 ?

3. Alternatif-alternatif solusi apakah yang ditemui dari masalah-masalah rantai pasok setelah diketahui pengukuran kinerja manajemen rantai pasok di PT ITP Tbk ?

1.3 Tujuan Penelitian

1. Mengkaji struktur rantai pasokan produk semen di PT ITP Tbk.

2. Melakukan pengukuran kinerja terhadap manajemen rantai pasok untuk produk semen di PT ITP Tbk dengan pendekatan model SCOR versi 9.0. 3. Memberikan alternatif-alternatif pemecahan atas masalah setelah diketahui

pengukuran beserta saran dari kegiatan pengukuran dan analisis terhadap manajemen rantai pasok di PT ITP Tbk.

II. TINJAUAN PUSTAKA

2.1 Definisi Rantai Pasokan dan Manajemen Rantai Pasokan

Menurut Nahmias (2005), sebuah rantai pasokan adalah seluruh jaringan terkait pada aktivitas dari sebuah firma yang mengaitkan pemasok, pabrik, gudang, toko, dan pelanggan. Sedangkan menurut Indrajit dan Pranoto (2003), rantai pasokan (rantai pengadaan) adalah suatu sistem tempat organisasi menyalurkan barang produksi dan jasanya kepada para pelanggannya. Rantai ini juga merupakan jaringan atau jejaring dari berbagai organisasi yang saling berhubungan dan mempunyai tujuan sama, yaitu sebaik mungkin menyelenggarakan pengadaan atau penyaluran barang tersebut.

Menurut Pujawan (2005), definisi rantai pasokan adalah jaringan perusahaan-perusahaan yang bekerja untuk menciptakan dan menghantarkan suatu produk ke tangan pemakai akhir secara bersama-sama. Perusahaan-perusahaan tersebut biasanya pemasok, pabrik, distributor, toko atau ritel dan perusahaan-perusahaan pendukung seperti perusahaan jasa logistik. Sebuah produk akan sampai ke tangan pemakai akhir, setelah setidaknya mengalami beberapa proses dari pencarian bahan baku, proses produksi dan proses distribusi atau transportasi. Proses-proses ini akan melibatkan berbagai pihak yang berhubungan antara satu dengan yang lain yang biasanya disebut dengan rantai pasokan (Sheikh, 2002).

Menurut Heizer dan Render (2005), definisi manajemen rantai pasokan (SCM) adalah pengintegrasian aktivitas pengadaan bahan dan pelayanan, pengubahan menjadi barang setengah jadi, dan produk akhir, serta pengiriman ke pelanggan. Hanna and Newman (2001) mendefinisikan SCM sebagai konfigurasi, koordinasi, dan peningkatan dari sebuah gabungan rangkaian operasi yang saling terkait. Menurut Vrijhoef and Koskela (1999), SCM adalah suatu konsep yang berasal dari sistem pasokan yang dipelopori oleh Toyota untuk mengkoordinasi dan mengatur pemasok untuk mengurangi

pemborosan dalam produksinya. SCM tidak jauh berbeda dari pengertian lean supply, Just in Time (JIT) dan manajemen logistik.

Menurut Russell dan Taylor (2003), SCM mengatur aliran barang dan jasa, serta informasi yang diteruskan ke pesanan untuk mencapai tingkat keselarasan atau sinkronisasi dalam memenuhi kebutuhan pelanggan. Masing-masing segmen dari rantai pasokan diatur secara terpisah yang lebih fokus pada tujuannya masing-masing. Rantai pasokan mencakup semua aktifitas yang berhubungan dengan aliran transformasi barang dan jasa dari bahan baku menjadi barang jadi kepada pelanggan. Tujuan dari rantai pasokan adalah untuk mencapai kepuasan pelanggan. Rantai pasokan mencakup empat proses penting, yaitu memperoleh pesanan pelanggan, memperoleh bahan baku dan komponen pendukung dari pemasok, memproduksi pesanan dan memenuhi pesanan pelanggan.

2.2 Area Cakupan SCM

Menurut Miranda dan Amin (2006), SCM terdiri atas tiga unsur yang saling terkait satu sama lain, yaitu :

1. Struktur jaringan rantai pasokan, yaitu jaringan kerja anggota dan hubungan dengan anggota rantai pasokan lainnya. Anggota rantai pasokan meliputi semua perusahaan dan organisasi yang berhubungan dengan perusahaan lokal, baik secara langsung maupun tidak langsung melalui pemasok atau pelanggannya dari point of origin hingga point of consumption.

2. Proses bisnis rantai pasokan, yaitu aktivitas-aktivitas yang menghasilkan nilai keluaran tertentu bagi pelanggan, yaitu :

a. Customer Relationship Management (CRM). b. Customer Service Management (CSM).

c. Demand Management, yang menyeimbangkan kebutuhan pelanggan dengan kemampuan supply perusahaan, menentukan apa yang akan dibeli pelanggan dan kapan.

d. Customer order fulfillment (COF). e. Manufacturing flow management.

f. Procurement.

g. Pengembangan produk dan komersialisasi.

3. Komponen manajemen rantai pasokan berupa peubah-peubah manajerial dimana proses bisnis disatukan dan disusun sepanjang rantai pasokan. Komponen utamanya adalah :

a. Metode perencanaan dan pengendalian. b. Struktur aliran kinerja/aktivitas kerja. c. Struktur organisasi.

d. Struktur fasilitas aliran komunikasi dan informasi. e. Struktur fasilitas aliran produksi.

f. Metode manajemen.

g. Struktur wewenang dan kepemimpinan. h. Struktur risiko dan reward.

i. Budaya dan sikap.

Rantai pasok melibatkan variasi tahapan-tahapan (Chopra dan Peter, 2007) berikut :

a. Rantai 1 : Pemasok.

Rantai pertama merupakan sumber yang menyediakan bahan pertama dimana mata rantai penyaluran barang dimulai. Bahan pertama ini dapat dalam bentuk bahan baku, bahan mentah, bahan penolong, bahan dagangan, penggabungan, dan sebagainya.

b. Rantai 2 : Manufaktur.

Rantai pertama dihubungkan dengan rantai kedua, yaitu manufaktur dimana tugasnya adalah melakukan pekerjaan pabrikasi, merakit dan menyelesaikan barang hingga menjadi produk jadi.

c. Rantai 3 : Distributor.

Barang yang sudah selesai dipabrikasi akan didistribusikan ke gudang atau disalurkan ke gudang milik distributor atau pedagang besar dalam jumlah besar dan pada waktunya nanti pedagang besar menyalurkan dalam jumlah yang lebih kecil kepada retailer (pengecer).

d. Rantai 4: Retailer.

Pengecer berfungsi sebagai rantai pasok yang ada di antara distributor yang pada umumnya pedagang besar ke pedagang kecil (pengecer). Pengecer berupa gerai seperti toko, warung, departement store, supermarket, hypermarket, koperasi, mal, club stores, dan sebagainya. e. Rantai 5: Pelanggan.

Dari distributor atau pengecer, barang ditawarkan langsung kepada pelanggan sebagai pengguna barang tersebut. Akhir dari mata rantai pasok adalah pada saat produk sampai kepada orang yang menggunakan atau memakai produk tersebut.

2.3 Pengukuran Kinerja

Menurut Djaali dan Muljono (2007), Pengukuran yang dalam bahasa Inggris dikenal dengan istilah measurement merupakan suatu kegiatan yang dilakukan untuk mengukur dalam arti memberi angka terhadap sesuatu yang disebut obyek pengukuran atau obyek ukur. Mengukur pada hakikatnya adalah pemasangan atau korespondensi 1-1 antara angka yang diberikan dengan fakta dan diberi angka atau diukur. Menurut Hertz (2009), Istilah kinerja atau performance mengacu pada hasil output dan sesuatu yang dihasilkan dari proses produk dan pelanggan yang bisa dievaluasi dan dibandingkan secara relatif dengan tujuan, standar, hasil masa lalu dan organisasi lainnya. Kinerja dapat dinyatakan dalam istilah nonfinansial dan keuangan.

Pengukuran kinerja adalah membandingkan antara hasil yang sebenarnya diperoleh dengan yang direncanakan. Dengan kata lain, sasaran-sasaran tersebut harus diteliti satu per satu, mana yang telah dicapai sepenuhnya (100%), mana yang di atas standar (target) dan mana yang di bawah target atau tidak tercapai penuh (Ruky, 2001).

2.4 Sekilas Mengenai SCOR Model

SCOR model merupakan suatu model konseptual yang dikembangkan oleh SCC, sebuah organisasi non profit independent, perusahaan global dengan keanggotaan terbuka untuk semua perusahaan dan organisasi yang

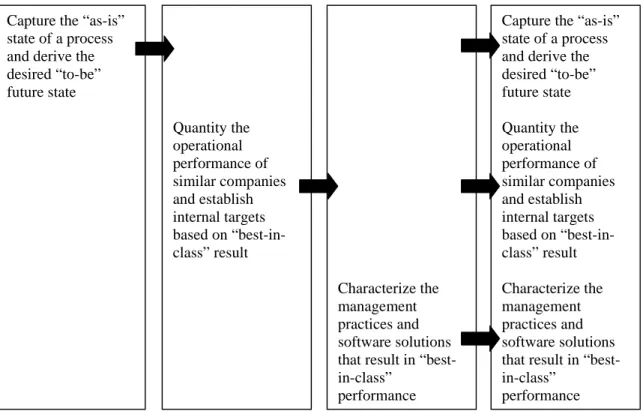

Gambar 2. Integrasi beberapa konsep proses bisnis ke dalam Process Reference Model. (Supply Chain Council, 2008. SCOR version 9.0 overview)

tertarik untuk mendaftar dan memajukan sistem SCM. Model SCOR menyediakan kerangka kerja unik yang menghubungkan proses bisnis, metrik, praktik terbaik dan fitur teknologi menjadi sebuah kesatuan struktur untuk mendukung komunikasi di antara mitra rantai pasok untuk meningkatkan efektivitas manajemen rantai pasokan yang terkait dalam kegiatan perbaikan rantai pasokan (www.supply-chain.org, 2009).

SCC didirikan pada tahun 1996 dan diprakarsai oleh beberapa organisasi/perusahaan seperti Bayer, Compaq, Procter & Gamble, Lockheed Martin, Nortel, Rockwell Semiconductor, Texas Instruments, 3M, Cargill, Pittiglio, Rabin, Todd, & McGrath (PRTM), dan AMR (Advance Manufacturing Research) yang beranggotakan 69 orang sukarelawan yang terdiri dari para praktisi dunia industri dan para peneliti (Bolstroff, 2003). Pada April 2008 SCC merilis SCOR Model 9.0. Kelebihan SCOR Model sebagai Process Reference Model (PRM) adalah kemampuannya untuk mengintegrasikan Business Process Reengineering (BPR), benchmarking dan Best Practice Analyze (BPA) kedalam kerangka kerja rantai pasok (Gambar 2)

Business Process Benchmarking Best Practices Reengineering (BPR) Analysis (BPA)

Capture the “as-is” state of a process and derive the desired “to-be” future state Quantity the operational performance of similar companies and establish internal targets based on “best-in-class” result Characterize the management practices and software solutions that result in “best-in-class”

performance

Capture the “as-is” state of a process and derive the desired “to-be” future state Quantity the operational performance of similar companies and establish internal targets based on “best-in-class” result Characterize the management practices and software solutions that result in “best-in-class”

performance Process Reference Model (PRM)

Berdasarkan SCOR model 9.0 overview, komponen-komponen yang tercakup dalam process reference model (PRM) adalah :

1. Deskripsi standar dari tiap proses dalam manajemen rantai pasok. 2. Standar pengukuran untuk setiap proses.

3. Praktik manajemen yang dapat menghasilkan kinerja terbaik dalam industri sejenis.

4. Standar penyesuaian pada aspek fungsional dan fitur rantai pasok.

Pada kasus manajemen rantai pasok yang kompleks, pemetaan dalam model referensi dilakukan dengan memperhatikan beberapa hal berikut : 1. Implementasi dilakukan sesuai dengan fungsinya, yang ditujukan untuk

mendapatkan keunggulan kompetitif yang dimiliki perusahaan. 2. Digambarkan secara jelas dan komunikatif.

3. Diukur, dikelola dan dikontrol.

4. Dilakukan langkah penyesuaian untuk kepentingan spesifik.

Dalam SCOR model 9.0 overview disebutkan bidang-bidang yang termasuk dalam SCOR adalah :

1. Seluruh interaksi yang terdapat dalam rantai pasok perusahaan, baik itu interaksi dengan pemasok maupun dengan konsumen, mulai dari proses pemesanan produk hingga proses pembayaran oleh konsumen.

2. Seluruh transaksi produk yang berupa barang dan jasa, yaitu semua aliran transaksi mulai dari suppliers supplier sampai ke customers customer, termasuk peralatan, supplies, spareparts, bulk product, software, dan sebagainya.

3. Keseluruhan interaksi dengan pasar, yaitu dari pemahaman mengenai permintaan keseluruhan sampai dengan proses pemenuhan setiap pesanan yang ada.

SCOR tidak mencakup hal-hal berikut :

1. Proses-proses administrasi penjualan dan pemasaran. 2. Proses-proses riset dan pengembangan teknologi. 3. Perancangan dan pengembangan produk.

4. Beberapa unsur yang berhubungan dengan pasca pengiriman dukungan pelanggan.

SCOR mengasumsikan tetapi tidak secara eksplisit pada bidang pelatihan, mutu, teknologi informasi dan administrasi non-SCM.

2.4.1 Pemetaan Rantai Pasok dengan SCOR Model 9.0

Supply Chain Operations Reference Model (SCOR) Version 9.0 menjelaskan pemetaan dilakukan untuk mendapatkan gambaran model yang jelas mengenai aliran material, aliran informasi dan aliran keuangan dari suatu rantai pasok perusahaan. Tujuan dari proses pemodelan ini adalah : a. Menggunakan terminologi standar untuk komunikasi yang lebih baik

dan mempelajari isu-isu rantai pasokan.

b. Menggunakan ukuran standar untuk membandingkan dan mengukur kinerja dari rantai pasokan.

c. Memudahkan untuk mendapatkan gambaran rinci dari setiap rantai pasokan, sehingga proses penghubungan antar aktivitas lebih mudah.

Dalam memetakan rantai pasok, langkah-langkah utama yang harus dilakukan adalah :

a. Menentukan sebuah rantai proses pemasokan produk, mulai dari pasokan bahan baku dari pemasok sampai pada realisasi pasokan produk jadi yang diterima pelanggan.

b. Menggambarkan rangkaian aliran material dalam proses pembuatan dan penciptaan nilai tambah produk.

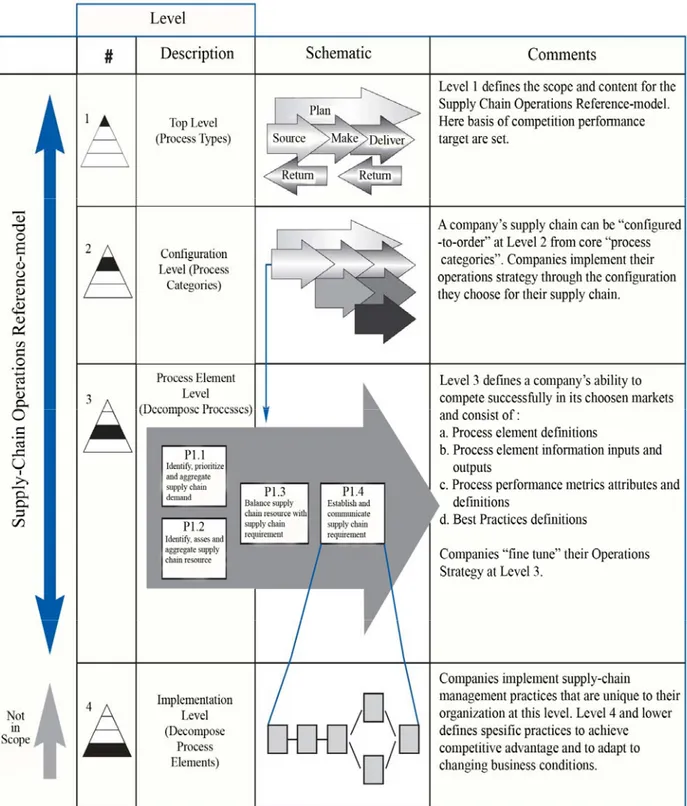

c. Menggambarkan rangkaian aliran informasi dalam proses rantai pasok. Beberapa tahapan pemetaan dalam SCOR versi 9.0 yang terbagi atas 4 level, yaitu :

a. Level 1 mendefinisikan ruang lingkup dan isi dari SCOR Model. Selain itu, pada tahap ini juga ditetapkan target-target kinerja perusahaan untuk bersaing.

b. Level 2 merupakan level konfigurasi dan berhubungan erat dengan pengkategorian proses. Pada level 2 ini dilakukan pendefinisian kategori-kategori terhadap setiap proses pada level 1. Pada level ini, proses disusun sejalan dengan strategi rantai pasokan.

c. Level 3 merupakan tahap penguraian proses-proses yang ada pada rantai pasok menjadi unsur-unsur yang mendefinisikan kemampuan

perusahaan untuk berkompetisi. Tahap ini terdiri dari definisi unsur-unsur proses, masukan dan keluaran dari informasi mengenai proses unsur, metrik-metrik dari kinerja proses, praktik terbaik dan kapabilitas sistem yang diperlukan untuk mendukung praktik terbaik.

d. Level 4 merupakan level yang menggambarkan secara detail tugas-tugas didalam setiap aktivitas yang dibutuhkan pada level 3 untuk mengimplementasikan dan mengelola rantai pasokan berbasis harian, serta mendefinisikan perilaku-perilaku untuk mencapai keuntungan bersaing dan beradaptasi terhadap perubahan kondisi bisnis.

T

Gambar 3. Tahap-tahap proses pemetaan rantai pasok dengan SCOR Model 9.0 (Supply Chain Council, 2008. SCOR version 9.0 overview)

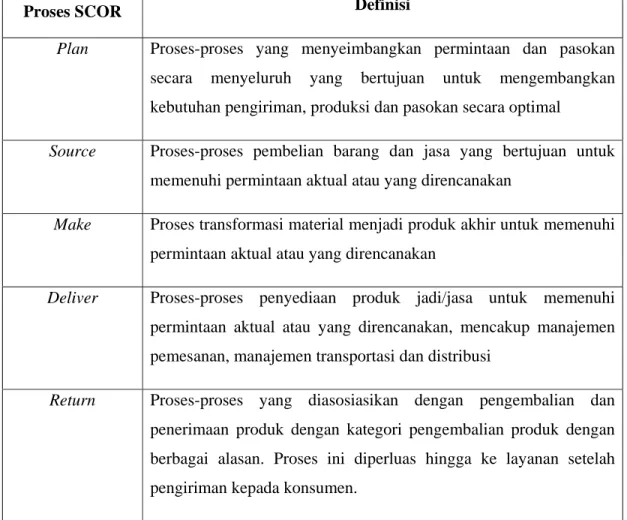

Pemetaan level 1

Dalam SCOR Model versi 9.0 level 1, proses-proses yang ada dalam rantai pasok dikategorikan dalam lima proses utama dalam manajemen (Tabel 1). Pemetaan level 1 oleh SCOR dinyatakan lebih jelas dalam Gambar 4 sebagai panduan untuk memetakan rantai pasok sesuai dengan karakteristik perusahaan.

Tabel 1. Definisi proses SCOR level 1

Proses SCOR Definisi

Plan Proses-proses yang menyeimbangkan permintaan dan pasokan secara menyeluruh yang bertujuan untuk mengembangkan kebutuhan pengiriman, produksi dan pasokan secara optimal

Source Proses-proses pembelian barang dan jasa yang bertujuan untuk memenuhi permintaan aktual atau yang direncanakan

Make Proses transformasi material menjadi produk akhir untuk memenuhi permintaan aktual atau yang direncanakan

Deliver Proses-proses penyediaan produk jadi/jasa untuk memenuhi permintaan aktual atau yang direncanakan, mencakup manajemen pemesanan, manajemen transportasi dan distribusi

Return Proses-proses yang diasosiasikan dengan pengembalian dan penerimaan produk dengan kategori pengembalian produk dengan berbagai alasan. Proses ini diperluas hingga ke layanan setelah pengiriman kepada konsumen.

Pemetaan level 2

Pemetaan level 2 merupakan tahap konfigurasi dari proses-proses rantai pasok yang ada ke dalam tiga kategori utama, yaitu :

1. Planning adalah suatu proses yang menyelaraskan sumber daya-sumber daya perusahaan untuk memenuhi keperluan-keperluan akan harapan permintaan. a. Penyeimbangan keseluruhan permintaan dan pasokan.

b. Mempertimbangkan horizon waktu perencanaan yang konsisten. c. Dapat memberikan kontribusi terhadap waktu respon dari rantai pasok. 2. Execution adalah suatu proses yang dipacu dengan adanya permintaan

terencana ataupun permintaan aktual yang mentransformasikan bentuk material.

Proses-proses eksekusi meliputi :

a. Pengaturan operasional secara umum seperti penjadwalan, transformasi produk, aliran produk ke proses berikutnya dan sebagainya

b. Memberikan kontribusi dalam order fulfillment cycle time

3. Enable adalah suatu proses yang menyiapkan, memelihara dan mengendalikan jaringan informasi, sehingga proses planning dan execution saling terkait.

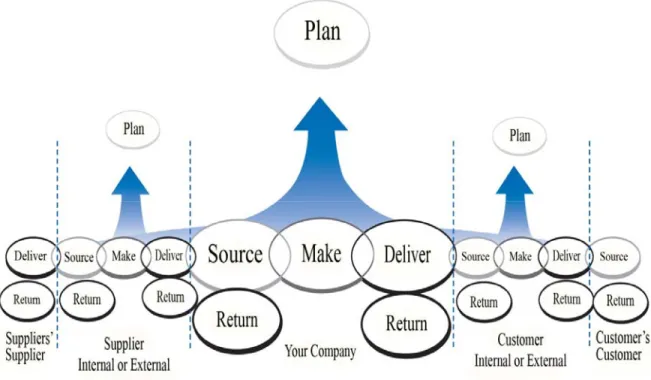

Gambar 4. Model pemetaan level 1 rantai pasok dengan SCOR Model 9.0 (Supply Chain Council, 2008. SCOR version 9.0 overview)

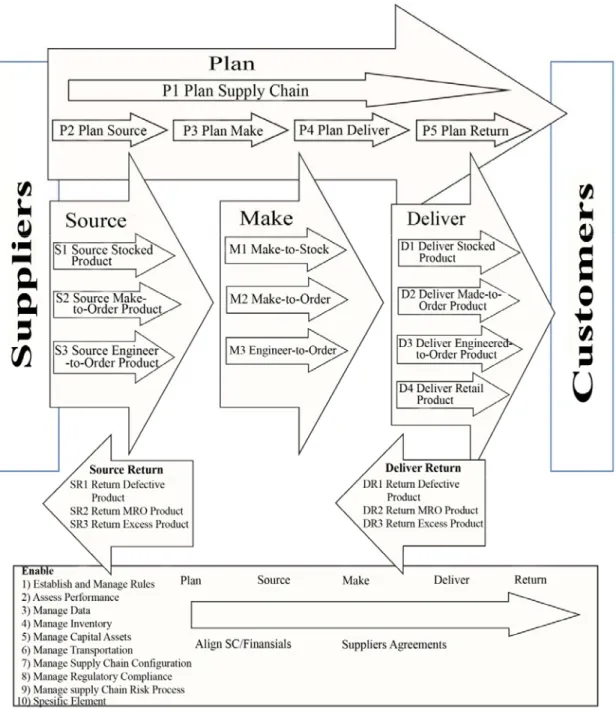

Pemetaan pada level 2 dapat digambarkan ke dalam diagram. Pada level 2, proses utama dibagi ke dalam proses kategori yang lebih rinci. Model pemetaan level 2 secara lengkap dapat dilihat pada Gambar 5.

Pemetaan level 3

Gambar 5. Model pemetaan level 2 rantai pasok dengan SCOR Model 9.0 (Supply Chain Council, 2008. SCOR version 9.0 overview)

Pemetaan level 3

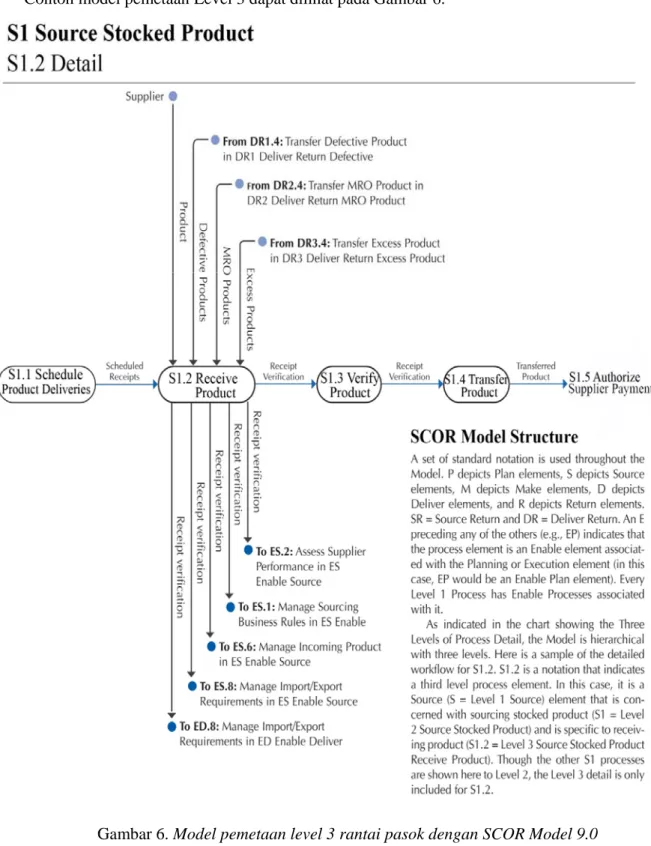

Pada pemetaan level 3 ini, perusahaan mendefinisikan secara detil proses-proses yang teridentifikasi, ukuran kinerja dan praktik terbaik pada setiap aktivitas. Pada level ini, benchmarking dan atribut-atribut diperlukan untuk enabling software. Sistem rantai pasok perusahaan didefinisikan sebagai kemampuan perusahaan untuk bersaing pada pasar yang dipilih. Pada level 3, proses unsur dibagi kedalam bentuk informasi masukan, proses unsur dan keluaran yang terdiri dari :

1. Definisi proses unsur.

2. Informasi masukan dan keluaran proses unsur. 3. Metrik pengukuran kinerja.

4. Praktik terbaik.

5. Kemampuan sistem yang diperlukan untuk menerapkan praktik terbaik.

6. Sistem dan alat bantu untuk melakukan ”fine tuning” pada level strategi operasi.

Contoh model pemetaan Level 3 dapat dilihat pada Gambar 6.

S1.5 Authorize Supplier Payment

Gambar 6. Model pemetaan level 3 rantai pasok dengan SCOR Model 9.0 (Supply Chain Council, 2008. SCOR version 9.0 overview)

Pemetaan level 4 dan seterusnya

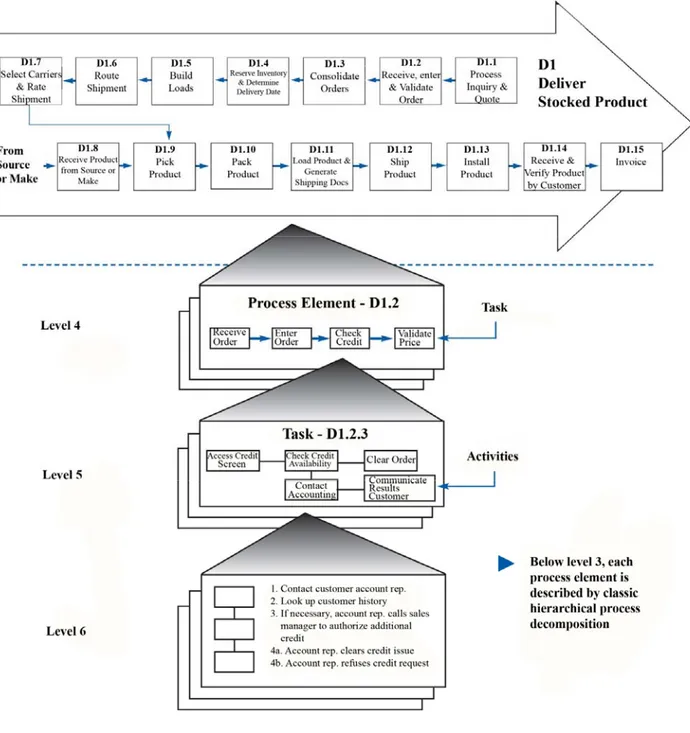

Pada pemetaan di bawah level 3, unsur proses diuraikan kedalam tugas dan aktivitas lanjutan. Proses unsur diuraikan menjadi aktivitas tugas untuk setiap unsur, sehingga setiap tugas dapat digambarkan secara rinci. Level 4 merupakan tahap implementasi. Level implementasi tidak mencakup dalam lingkup SCOR model. Berikut ini adalah contoh pemetaan level 4 dan seterusnya (Gambar 7).

2.4.2 Sistem Metrik Kinerja Rantai Pasok

Gambar 7. Model pemetaan level 4 rantai pasok dengan SCOR Model 9.0 (Supply Chain Council, 2008. SCOR version 9.0 overview)

2 2.4.2 Sistem level 1 a. Cu del dan b. Int Co menye mendu untuk kode a Nilai-n a. RL b. R = c. AG d. CO e. AM y = tin z = sua terdiri untuk Tabel 2 Sumber m Metrik Ki Berdasarka , dibagi dala ustomer faci livery reliab n pemasok. ternal facing ost) dan efisi

Pada SCOR ederhanakan uga hal yang benchmarki atau nomor nilai yang mu L = Keandala = Kemampu G = Ketangk O = Harga, d M = Manajem ngkat metrik. atu nomor ya Tabel 2 m dari atribut customer fa 2. Kartu kin r : Supply Ch inerja Ranta an sistem M am dua aspek ing, yaitu u bility, respo g, yaitu untu ensi manajem R 9.0, kode-identifikas g sama tentan ing berdasar metriknya a ungkin untu an, _. uan reaksi, _. kasan, _. dan _. men Aset, _. . ang unik. menampilkan kinerja dan cing dan inte nerja SCOR Tabel 2 hain Counci ai Pasok Metrik Kinerj k utama sist untuk mengu onsiveness d uk mengukur men aset. kode pada m i, serta me ng metrik da rkan pada at adalah XX.y uk XX adalah . . n tabel kartu n metrik-met ernal facing R 2. Kartu kin il, 2008. SCO ja SCOR ve em metrik, y ukur atribut dan flexibilit r biaya ranta metrik diperk enghilangkan an terutama tribut kinerj y.z, dimana h : u kinerja SC trik level 1 S g. erja SCOR OR version 9 ersi 9.0 pada yaitu : t kinerja sup ty terhadap ai pasok (Sup kenalkan. Ha n kebingung sekali meng ja metrik. B XX = atrib COR (SCOR SCOR Mode 9.0 overview a pemetaan pply chain pelanggan pply Chain al ini untuk gan dalam guntungkan Bentuk dari but kinerja. card) yang el versi 9.0 w.

2.5 Penelitian Terdahulu yang Relevan

1. Nisaa’ Mardhiyyah (2008), melakukan penelitian dengan judul Kinerja Penyampaian Suku Cadang PT Toyota-Astra Motor dengan Model Supply Chain Operations Reference. Dari penelitian tersebut dijelaskan : (1) struktur anggota rantai pasok bisnis suku cadang PT TAM, yaitu supplier (mata rantai 1), TAM (mata rantai 2) sebagai agen tunggal pemegang merk Toyota, main dealer Toyota (mata rantai 3), sub dealer/branch/VSP dan partshop (mata rantai 4) yang secara langsung menangani end-user (mata rantai 5) ; (2) pengukuran kinerja metrik level 1 delivery performance menunjukkan pengiriman on time untuk tujuan luar Jakarta di atas 90% dan tujuan Jakarta di atas 98%. Pada bulan september mencapai 100% untuk tujuan Jakarta pada semua tipe order. Order fulfillment lead time P. Sumatera = 6-7 hari, P. Jawa = 1-3 hari, P. Sulawesi = 10-16 hari dan P. Irian = 25-28 hari ; (3) Kategori proses yang sangat kritis untuk PT TAM adalah delivery stocked product (D1). SCOR level 3 menguraikan aliran proses dan informasi kegiatan pemrosesan order pada TAM. Pada level 4 dilakukan penguraian tugas dari elemen proses pada level 3, sehingga dapat menjadi acuan bagi pelaksana/praktisi.

2. Juliana Rouli (2008), melakukan penelitian dengan judul Evaluasi Kinerja Supply Chain Management dengan Pendekatan SCOR Model 8.0 (Studi Kasus di PT XYZ). Dari penelitian tersebut didapatkan pemetaan rantai pasok PT XYZ dengan SCOR Model 8.0 dari level 1-3; perhitungan metrik kinerja level 1 adalah POF 86,89%, OFCT 60 hari, COGS 81% dan CTCCT 90 hari, serta melakukan pemetaan fishbone analysis guna mengetahui penyebab lebih detil dari kinerja deliver.

III. METODOLOGI PENELITIAN

3.1 Kerangka Pemikiran Penelitian

Tingginya persaingan bisnis di berbagai bidang industri, telah meningkatkan daya saing perusahaan menjadi penting dalam hal efektifitas dan efisiensi produktivitas perusahaan. Perusahaan akan tetap eksis bila memiliki keunggulan daya saing terhadap lawan-lawan bisnis. Keunggulan daya saing tersebut, antara lain dari segi biaya, persediaan bahan baku, ketepatan jumlah dan waktu pemenuhan pesanan. Dari keunggulan tersebut PT ITP Tbk telah membentuk sistem integrasi rantai pasokan/bermitra dengan para pemasok bahan baku.

PT ITP Tbk telah merumuskan strategi SCM yang sesuai dan membentuk suatu sistem rantai pasok yang berjalan. Sistem rantai pasok yang telah berjalan dapat diketahui benchmark kinerjanya. Dengan demikian, benchmark kinerja PT ITP Tbk yang telah ada akan diukur dengan menggunakan pendekatan model SCOR versi 9.0. Jika hasilnya sesuai dengan standar benchmark dari model SCOR 9.0, maka dikatakan perusahaan tersebut baik dalam menerapkan sistem rantai pasok. Jika belum, maka perusahaan perlu meninjau kembali strategi SCM yang telah ditetapkan.

Dari serangkaian pengukuran dengan pendekatan model SCOR 9.0, akan diketahui masing-masing kinerja pemasok. Setelah diketahui kinerja pemasok, permasalahan yang ada/yang belum baik akan dievaluasi dan diberikan saran sebagai hasil pengukuran, serta analisis terhadap SCM. Secara sistematis kerangka pemikiran penelitian dapat disajikan pada Gambar 8.

Gambar 8. Kerangka pemikiran penelitian Keunggulan daya saing

perusahaan terhadap lawan bisnis

Biaya, persediaan bahan baku, ketepatan jumlah dan waktu pemenuhan pesanan

PT ITP Tbk membentuk sistem integrasi rantai pasokan / bermitra dengan para pemasok bahan baku

Strategi Manajemen Rantai Pasok

Kinerja Rantai Pasok

Pengukuran kinerja rantai pasok menggunakan pendekatan model SCOR versi

9.0

Baik

Kinerja PT ITP Tbk terukur

Solusi atas masalah setelah diketahui pengukuran beserta saran dari kegiatan pengukuran dan analisis

terhadap manajemen rantai pasok Tidak

Penelitian ini terbagi atas tiga tahap. Tahap pertama adalah tahap persiapan yang diawali dengan penentuan tema penelitian, penyusunan proposal dan penjajakan tempat penelitian. Pencarian literatur yang relevan dan mendukung dilakukan untuk memperkaya pengetahuan peneliti terhadap aspek kajian yang akan dilakukan. Kerangka pemikiran dibuat untuk memandu alur analisis dalam penelitian, meringkaskan kembali latar belakang, perumusan masalah, tujuan, metode sampai hasil yang diharapkan. Dalam kerangka pemikiran penelitian ditentukan peubah-peubah yang berkaitan dan mempengaruhi rantai pasokan dan model yang dipakai.

Dalam tahap persiapan ini dibuat desain penelitian yang berisi panduan untuk kegiatan pengumpulan data dan metode analisis yang digunakan. Desain penelitian disusun atas bimbingan dan persetujuan pihak perusahaan.

Tahap kedua adalah studi lapangan dan pengumpulan data. Pada tahap ini, dikumpulkan data, baik melalui wawancara langsung dengan pihak perusahaan maupun data sekunder, yaitu laporan dan catatan perusahaan. Dalam pengumpulan dan pencarian data, peneliti dibimbing oleh pihak perusahaan yang ahli dibidang logistik dan operasi produksi.

Setelah pengumpulan data selesai, tahap ketiga adalah melakukan pengolahan dan analisis pada data yang diperoleh dengan pendekatan alat analisis yang telah dipilih, yaitu model SCOR versi 9.0. Hasil yang diperoleh direkomendasikan kembali kepada perusahaan sebagai pertimbangan untuk evaluasi yang berguna bagi masukan untuk perbaikan di masa mendatang. Secara sistematis tahapan penelitian sesuai Gambar 8 dapat diuraikan dalam Gambar 9.

Gambar 9. Tahapan penelitian Tahap I

Tahap Persiapan

Tahap Pengumpulan data

Tahap Input, Pengolahan dan Analisis data

Tahap II Tahap III tidak ya tidak ya tidak Pemilihan Tema :

Pengukuran Kinerja Manajemen Rantai Pasokan di PT Indocement Tunggal Prakarsa Tbk dengan Pendekatan SCOR

Model 9.0 Penyusunan Proposal Persetujuan Perbaikan Penyusunan Desain Penelitian Menggunakan SCOR Model 9.0 Perbaikan Persetujuan

Pengumpulan data primer dan sekunder

Rekonfirmasi hasil

penelitian Perbaikan

Analisis Model Kinerja : SCOR Model 9.0 Masukan untuk PT Indocement Tunggal Prakarsa Tbk Hasil Penelitian ya

3.2 Lokasi dan Waktu Penelitian

Penelitian ini dilaksanakan di PT Indocement Tunggal Prakarsa Tbk yang berlokasi di Jalan Mayor Oking Jayaatmaja, Citeureup Bogor 16810, yang merupakan salah satu perusahaan penghasil semen terbesar di Indonesia yang telah menerapkan manajemen rantai pasok dengan baik. Penelitian dilakukan pada bulan Desember 2009 hingga bulan Januari 2010.

3.4 Pengumpulan Data

Data yang digunakan dalam penelitian adalah data primer dan sekunder yang bersifat kualitatif maupun kuantitatif. Data primer adalah data yang diperoleh langsung dengan cara observasi atau pengamatan, wawancara dan opini pakar. Data sekunder diperoleh dari studi pustaka, internet, jurnal dan dokumen-dokumen pendukung lainnya.

Data yang diperlukan meliputi :

1. Data tentang gambaran umum perusahaan meliputi sejarah dan perkembangannya, struktur organisasi dan manajemen, serta bidang usaha yang merupakan data sekunder dari dokumen milik perusahaan.

2. Data tentang struktur rantai pasok perusahaan berupa data primer yang diperoleh dari secara langsung melalui wawancara dengan pihak perusahaan dan survei ke lapangan.

3. Data yang diperlukan untuk menganalisis kinerja SCM perusahaan adalah data trend produksi (Lampiran 1), neraca keuangan konsolidasi triwulan tahun 2009, daftar nama pemasok/prinsipal dan SCOR Quick Reference 9.0 (Lampiran 2).

3.5 Pengolahan dan Analisis Data 3.5.1 Pemodelan SCOR versi 9.0

Model SCOR adalah salah satu model dari operasi rantai pasokan, SCOR pada dasarnya merupakan model berdasarkan proses. Model ini mengintegrasikan tiga unsur utama dalam manajemen, yaitu BPR, benchmarking dan BPA kedalam kerangka lintas fungsi rantai pasokan. SCOR membagi proses-proses rantai pasokan menjadi lima proses inti, yaitu plan, source, make, deliver dan return. SCOR juga memiliki tiga level proses dari yang umum hingga ke detil, yaitu : 1. Level satu adalah level tertinggi yang memberikan definisi umum

dari lima proses inti.

2. Level kedua dikatakan sebagai konfigurasi level, dimana rantai pasokan perusahaan dapat dikonfigurasi berdasarkan sekitar 30 proses inti, perusahaan dapat membentuk konfigurasi saat ini ( as-in) maupun yang diinginkan (to-be).

3. Level ketiga dinamakan proses unsur level mengandung definisi unsur proses, masukan metrik masing-masing unsur proses dan referensi.

3.5.2 Perangkat untuk menghitung metrik kinerja

Dalam metode SCOR terdapat beberapa atribut kinerja yang diukur adalah supply chain reliability, supply chain responsiveness, supply chain costs dan supply chain asset management. Parameter dari atribut di atas yang digunakan sebagai metrik kinerja adalah :

a. Perfect Order Fulfillment (POF)

POF adalah persentase dari pesanan yang terkirim lengkap dan pada waktunya sesuai dengan permintaan pelanggan dan barang yang dikirim tidak memiliki masalah mutu. Cara menentukan nilai POF adalah :

POF Total pesanan Jumlah pesanan bermasalah

CTCCT = inventory days of supply + average days of account recivable – average days of account payable.

b. Order Fulfillment Cycle-Time (OFCT)

OFCT adalah jumlah waktu (hari) yang dibutuhkan sejak dari order diterima sampai produk diterima ditempat pelanggan. Dalam menentukan besarnya nilai OFCT, dapat diukur dari rataan jumlah hari yang dibutuhkan dalam pengiriman semen ke pelanggan, mulai dari pelanggan memesan barang hingga barang sampai ke tangan pelanggan.

c. Cost of Good Sold (COGS)

COGS adalah biaya langsung untuk material dan biaya upah yang dibutuhkan untuk membuat produk. COGS diartikan dengan harga pokok penjualan. Untuk menentukan nilai COGS adalah :

COGS = Inventori awal + pembelian selama periode – inventori akhir

d. Cash-to-cash cycle time (CTCCT)

Metrik ini (Tabel 3) mengukur kecepatan rantai pasokan mengubah persediaan menjadi uang. Semakin pendek waktu yang dibutuhkan, semakin bagus bagi rantai pasokan. Perusahaan yang bagus biasanya memiliki siklus cash-to-cash pendek. Ada tiga komponen dalam perhitungan CTCCT, yaitu :

Satu, rataan account receivable (dalam hari) yang merupakan ukuran seberapa cepat pelanggan membayar barang yang sudah diterima. Dua, rataan account payable (dalam hari) yang mengatur kecepatan perusahaan membayar ke pemasok untuk material/komponen yang sudah diterima. Ketiga, rataan persediaan (dalam hari, yaitu inventory days of supply). Dengan ketiga komponen tersebut, CTCCT dihitung berikut :

Metrik ini biasanya digunakan untuk mengukur kesehatan finansial suatu rantai pasokan. Untuk memperpendek CTCCT, perusahaan dapat melakukan salah satu atau kombinasi dari tiga cara berikut, yaitu (1) menurunkan tingkat persediaan; (2) melakukan negoisasi term pembayaran ke pemasok dan (3) melakukan negoisasi dengan pelanggan supaya lebih cepat membayar. CTCCT yang mengintegrasikan siklus di tiga fungsi, berupa pengadaan (purchasing), produksi (manufacturing) dan penjualan/distribusi (sales and distribution).

Tabel 3. Metrik rantai pasokan beserta satuannya

Atribut Kinerja Metrik Data Aktual Data Benchmark

Supply chain reliability POF % %

Supply chain responsiveness OFCT Hari Hari

Supply chain costs COGS % %

Supply chain asset management

CTCCT Hari Hari

Sumber : Dipilih dari Bolstroff, 2003. e. Gap analysis

Gap analysis digunakan pada saat melakukan analisis level 1, yaitu untuk menghitung besarnya peningkatan pendapatan (value of improvement atau opportunity) apabila target yang ditetapkan untuk setiap metrik dapat tercapai. Besarnya opportunity dihitung dengan menggunakan salah satu dari 3 metode (Bolstorff, 2003) berikut : a. The Lost Opportunity Measure (LOM)

Perhitungan dilakukan atas dasar besarnya pendapatan yang tidak dapat diraih (lost) sebelum pesanan masuk, karena barang tidak tersedia.

b. The Cancelled Order Measure (COM)

Perhitungan dilakukan atas dasar besarnya pendapatan yang tidak dapat diraih (lost) setelah pesanan masuk yang disebabkan oleh pembatalan pesanan, karena kinerja pengiriman kurang baik.

c. The Market Share Measure (MSM)

Metode ini menghitung perkiraan peningkatan pendapatan sebagai dampak dari terciptanya keuntungan bersaing berdasarkan kategori customer-facing metrics.

IV. HASIL DAN PEMBAHASAN

4.1. Gambaran Umum Perusahaan

PT Indocement Tunggal Prakarsa Tbk (PT ITP Tbk) adalah salah satu produsen semen terbesar di Indonesia yang memproduksi berbagai jenis semen bermutu, termasuk produk semen khusus. PT ITP Tbk didirikan pada tanggal 16 Januari 1985 yang merupakan penggabungan 6 (enam) perusahaan semen yang memiliki 8 (delapan) buah pabrik. Enam perusahaan tersebut bergabung menjadi PT ITP Tbk, kedelapan pabrik tersebut berada di satu lokasi di Citeurup Bogor, Jawa Barat. Berikut enam perusahaan di bawah adalah :

a. PT Distinct Indonesia Cement Enterprise (DICE)

Pada tahun 1973 PT DICE membangun pabrik semen pertama di daerah Citeureup dengan kapasitas terpasang sebesar 500.000 ton/tahun semen abu-abu, selesai pada tahun 1975 dan diresmikan pada tanggal 4 Agustus 1975. Pabrik ini menjadi pabrik ke satu (Plant-1). Tanggal tersebut kemudian ditetapkan sebagai hari jadi Perseroan. Pada tanggal 4 Agustus 1976, DICE membangun pabrik kedua dengan kapasitas 500.000 ton semen per tahun. Pabrik ini kemudian menjadi pabrik kedua dari Perseroan (Plant-2). Peralatan pada kedua plant ini menggunakan produksi Kawasaki Heavy Industries Ltd, Jepang.

b. PT Perkasa Indonesia Cement Enterprise (PICE)

Pada tanggal 26 Desember 1978 PT PICE meresmikan pabrik semen pertamanya yang memiliki kapasitas produksi 1.000.000 ton semen per tahun. Pabrik ini kemudian menjadi pabrik semen ketiga dari Perseroan (Plant-3). Pada tanggal 17 November 1980, PICE meresmikan pabrik semen kedua dengan kapasitas produksi 1.000.000 ton semen per tahun. Pabrik ini menjadi pabrik semen keempat dari Perseroan (Plant-4). Peralatan menggunakan produksi buatan KDH Humboldh Wedag HG, Jerman.

c. PT Perkasa Indah Indonesia Cement Putih Enterprise (PIICPE)

Tanggal 11 Maret 1981 PT PIICPE meresmikan pabrik semennya. Pabrik semen ini memproduksi 150.000 ton semen putih (White Cement/WC) dan 50.000 ton semen sumur minyak (Oil Well Cement/OWC) per tahun. Produksi WC dimulai pada tahun 1982, sedangkan OWC diproduksi pada tahun 1983. Pabrik semen ini kemudian menjadi pabrik semen kelima dari Perseroan (Plant-5).

d. PT Perkasa Agung Utama Indonesia Cement Enterprise (PAUICE)

Tanggal 5 September 1983 PT PAUICE meresmikan pabrik semennya dengan kapasitas 1.500.000 ton semen per tahun. Pabrik ini kemudian menjadi pabrik keenam dari Perseroan (Plant-6).

e. PT Perkasa Inti Abadi Indonesia Cement Enterprise (PIAICE)

Tanggal 16 Desember 1984 PT PIAICE meresmikan pabrik semen dengan kapasitas 1.500.000 ton semen per tahun. Pabrik semen ini kemudian menjadi pabrik ketujuh dari Perseroan (Plant-7).

f. PT Perkasa Abadi Mulia Indonesia Cement Enterprise (PAMICE)

Tanggal 26 Juli 1985 PT PAMICE meresmikan pabrik semen dengan kapasitas 1.500.000 ton semen per tahun. Pabrik semen ini kemudian menjadi pabrik kedelapan Perseroan (Plant-8).

Pada tahun 1991 Perseroan mengambil alih kepemilikan PT Tridaya Manunggal Perkasa Cement (TMPC) yang memiliki kapasitas 1.200,000 ton/tahun, pabrik semen ini terletak di Palimanan, Cirebon, Jawa Barat. Pabrik semen ini menjadi pabrik ke sembilan (Plant-9).

Pada tahun 1996, Perseroan menyelesaikan pembangunan pabrik ke 10 (Plant-10) dengan lokasi dan kapasitas yang sama dengan pabrik ke 9. Pada tanggal 1 Maret 1999 pabrik kesebelas (Plant-11) yang terletak di Citeureup, Bogor, Jawa Barat diresmikan dengan kapasitas terpasang 2.400.000 ton per tahun.

Tanggal 29 Desember 2000 dari hasil merger antara Perseroan dengan PT Indocement Investama dan PT Indo Kodeco Cement (IKC), maka

Perseroan menjadi pemilik pabrik semen di Tarjun, Kota Baru, Kalimantan Selatan. Pabrik tersebut menjadi pabrik Perseroan keduabelas (Plant-12).

Tanggal 5 Desember 1989 status Perseroan menjadi perusahaan publik (go public), di mana Perseroan mencatatkan sebagian sahamnya di Bursa Efek Jakarta (BEJ) dan Bursa Efek Surabaya (BES). Dengan status sebagai perusahaan publik, maka nama Perseroan ditambah dengan “Tbk.” (yang berarti Terbuka) menjadi PT ITP Tbk. Selanjutnya, pada tanggal 26 September 1994 Perseroan mencatatkan seluruh sahamnya di BEJ dan BES.

Pada 18 April 2001, Kimmeridge Enterprise Pte. Ltd. (anak perusahaan Heidelberg Cement Group/”Kimmeridge”) telah membeli seluruh saham Perseroan milik Badan Penyehatan Perbankan Nasional dan PT Holdiko Perkasa. Dengan demikian, pada tanggal tersebut Kimmeridge telah resmi menjadi pemegang saham Perseroan. Pada 24 April 2001, Kimmeridge melaksanakan Hak Memesan Efek Terlebih Dahulu (HMETD) atas saham-sahamnya serta saham-saham PT Mekar Perkasa dan PT Kaolin Indah Utama.

Berkaitan dengan hal tersebut, maka Kimmeridge menjadi pemegang 45,48% saham Perseroan. Heidelberg Cement Group adalah produsen semen kelas dunia yang berpusat di Jerman, menjadi pemegang saham pengendali Perseroan. Dengan masuknya Perseroan ke dalam Heidelberg Cement Group (melalui Kimmeridge), Perseroan memperoleh manfaat keahlian teknis dan keuangan bertaraf internasional, serta dukungan jaringan global di bidang pemasaran.

Berdasarkan Peraturan Pemerintah No. 32 Tanggal 25 Juni 1985, Pemerintah RI memutuskan untuk penyertaan modal umum pada PT ITP sebesar 35% dari total saham Rp 364.333.840,00 sedangkan 65% selebihnya dimiliki oleh pihak swasta. Setelah mengalami beberapa perubahan, maka susunan pemegang saham saat ini adalah :

Gambar 10. Susunan pemegang saham PT ITP Tbk. (PT ITP Tbk. Data per 30 Juni 2009a)

4.2 Lokasi Pabrik dan Terminal Distribusi

Lokasi suatu industri merupakan salah satu faktor yang tidak dapat diabaikan begitu saja. Dengan memiliki lokasi yang tepat, maka perkembangan suatu industri dapat menjadi lebih baik.

Lokasi pabrik semen yang dimiliki PT ITP Tbk terdapat di tiga lokasi yang berbeda, yaitu :

1. Kompleks pabrik Citeureup, Bogor berjumlah 9 pabrik dengan luas area 200 Ha dan memiliki kapasitas produksi 11,9 juta ton semen/tahun.

2. Kompleks pabrik Palimanan, Cirebon berjumlah 2 pabrik dengan luas area 37 Ha dan memiliki kapasitas produksi 2,6 juta ton semen/tahun.

3. Kompleks pabrik Tarjun, Kalimantan Selatan berjumlah 1 pabrik dengan luas area ± 20 Ha dan memiliki kapasitas produksi 2,6 juta ton semen/tahun.

PT ITP Tbk memiliki empat terminal distribusi yaitu terminal Tanjung Priok, terminal Semarang, terminal Surabaya dan terminal Lombok. PT ITP juga mempunyai 9 gudang penyimpanan yang tersebar di beberapa daerah di Indonesia, yaitu Serang, Sunda Kelapa, Sukabumi, Cimareme (Bandung), Pemalang, Semarang, Pati, Magelang dan Surabaya.

PT ITP Tbk unit pabrik Citeureup sendiri memiliki lokasi yang dikatakan strategik. PT ITP Tbk juga memiliki akses jalan sangat baik, karena letaknya yang strategik. Ini bisa dilihat dengan adanya akses jalan tol Jagorawi yang hanya berjarak beberapa kilometer dari lokasi pabrik, sehingga perusahaan dengan mudah memasarkan produknya kepada masyarakat ataupun industri lain.

Dengan lokasi sangat strategik, maka secara logika tidaklah sulit bagi PT ITP Tbk untuk memenuhi permintaan konsumen (pasar) dalam memenuhi kebutuhan semen, khususnya Indonesia.

4.3 Struktur Organisasi dan Jumlah Karyawan a. Struktur organisasi

Sebagi suatu badan usaha yang bergerak di bidang industri dan perdagangan produk semen, maka perusahaan membagi unit dalam organisasi secara fungsional.

Kekuasaan tertinggi terletak pada Rapat Umum Pemegang Saham (RUPS), sedangkan untuk melaksanakan kegiatan operasional dipegang oleh dewan direksi yang bertugas melaksanakan kebijakan yang telah digariskan oleh RUPS. Sebagai wakil dari pemegang saham dalam melaksanakan pengawasan disusun dewan komisaris dan untuk melaksanakan kegiatan eksekutif sehari-hari direksi mengangkat plant division manager untuk mengawasi jalannya pabrik. Struktur organisasi PT ITP Tbk dapat dilihat pada Lampiran 3.

Berdasarkan hasil Rapat Umum Pemegang Saham Tahunan pada tanggal 14 Mei 2008, maka susunan Dewan Komisaris dan Direksi Perseroan adalah sebagai berikut :

Dewan Komisaris

Komisaris Utama : DR. Albert Scheuer

Wakil Komisaris Utama (merangkap komisaris

Independen) : Sudwikatmono

Wakil Komisaris Utama (merangkap komisaris

Independen) : I Nyoman Tjager

Komisaris Independen : Sri Prakash

Komisaris : DR. Lorenz Naeger

Komisaris : DR. Bernd Scheifele

Komisaris : Daniel Gauthier

Dewan Direksi

Direksi Utama : Daniel Lavalle

Wakil Direksi Utama : Tedy Djuhar

Direktur (Komersial) : Nelson Borch

Direktur (Keuangan) : Christian Kartawijaya

Direktur (Teknik) : Hasan Imer

Direktur : Beni S. Santoso

Direktur : Ernest G. Jelito

Tugas dan Wewenang serta Urutan Hirarki 1. Rapat Umum Pemegang Saham (RUPS)

a. Membubarkan perusahaan dan mengembangkan usaha b. Mengangkat dan memberhentikan pengurus

2. Dewan Komisaris

a. Memberhentikan dan mengangkat direksi perusahaan b. Mengesahkan anggaran dan belanja perusahaan c. Mengawasi jalannya perusahaan

3. Dewan Direksi

a. Menyusun dan melaksanakan anggaran dan belanja perusahaan b. Mengelola dan mengembangkan jalannya perusahaan

4. Plant Coordinator

a. Mengkoordinir pengelola operasional plant dan divisi penunjang b. Menyusun dan melaksanakan anggaran dan belanja perusahaan 5. Plant/Division Manager

a. Mengkoordinir operasional department haed di bawahnya. b. Menyusun dan melaksanakan anggaran belanja plant/division 6. Department Head

7. Section Head/Superintendent 8. Foreman

9. Pelaksana

10. Pembantu Pelaksana

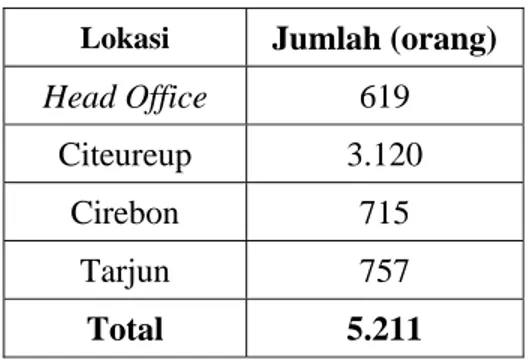

b. Jumlah Pegawai PT ITP Tbk

PT ITP Tbk yang bergerak di bidang pembuatan semen sebagai bisnis utama, dimana secara ekonomi dan politis memiliki nilai strategik. Didukung oleh ± 5.000 tenaga kerja dengan berbagai keahlian, dari tahun ke tahun menunjukkan kinerja yang semakin baik. Sistem kerja mengacu

pada penerapan teknologi proses yang semakin canggih, sumber daya manusia yang semakin handal, administrasi yang tertib dan penggabungan infrastruktur yang baik, sehingga semua berintegrasi dengan baik merupakan jaminan langsung pada pabrik ini. Berikut adalah jumlah karyawan PT ITP Tbk (Tabel 4).

Tabel 4. Jumlah karyawan PT ITP Tbk Lokasi Jumlah (orang)

Head Office 619

Citeureup 3.120 Cirebon 715

Tarjun 757 Total 5.211 Sumber : PT ITP Tbk per Oktober 2009b.

4.4 Bidang Usaha

PT ITP Tbk telah memproduksi berbagai semen. Produksi semen yang dihasilkan mempunyai merek dagang “Tiga Roda”.

Semen yang dihasilkan mempunyai berbagi jenis dan kegunaannya, yaitu :

a. Semen Portland Tipe I

Standar : SNI 15-2049-1994 (Indonesia), ASTM C 150-00 (Amerika), BS 12, 1996 (Inggris)

Semen Portland adalah hidraulic binder (material yang mempunyai sifat-sifat adesif dan kohesif) yang dalam penggunaannya tidak memiliki persyaratan khusus, misalnya untuk bangunan perumahan, gudang bertingkat, jalan, jembatan, dan dapat dipakai sebagai bahan baku komponen bangunan seperti asbes semen, ubin, batako, paving block, eternit dan lain-lain.

b. Semen Portland Tipe II

Standar : SNI 15-2049-1994 (Indonesia), ASTM C 150-00 (Amerika)

Jenis semen Portland dapat digunakan untuk bangunan yang memerlukan ketahanan sulfat sedang atau panas hidrasi rendah, misalnya untuk kontruksi beton massa seperti bendungan, bangunan di daerah rawa dan lain-lain.

c. Semen Portland Tipe V

Standar : SNI 15-2049-1994 (Indonesia), ASTM C 150-00 (Amerika)

Jenis semen Portland yang biasanya digunakan untuk proyek-proyek khusus dengan ketahanan pada sulfat tinggi, misalnya untuk tiang pancang, kontruksi bangunan di daerah gambut, dan lain-lain.

d. Semen Portland Putih (semen putih) Standar : SNI 15-0129-1998 (Indonesia)

Jenis semen ini, pada umumnya digunakn untuk pembuatan ubin teraso, patung-patung dan dekorasi lainnya serta sebagai pengisi lantai atau tembok dan keramik. Produk ini merupkan satu-satunya diproduksi di Indonesia. e. Semen Sumur Minyak (Oil Well Cement)

Standar : API Spesification 10 A (American Petrolium Institute), Class G-HSR (High Sulfat Resistant), SNI 15-3044-1992 Kelas G

Jenis semen ini khusus digunakan dalam proses pengeboran minyak bumi atau gas alam, baik di darat maupun lepas pantai.

f. Semen Portland Pozzolan (Pozzolan Portland Cement – PCC) Standar : SNI 15-0302-1999 (Indonesia)

Semen Portland Pozzolan yang diproduksi PT ITP adalah jenis IP-U yang dapat digunakan untuk semua tujuan pembuatan adukan beton.

4.5 Proses Pembuatan Semen

Sejauh ini terdapat empat macam proses pembuatan semen, dibedakan berdasarkan kondisi fisik bahan baku yang diumpankan ke dalam tanur. Pemilihan jenis proses tergantung kepada bahan baku yang tersedia, kondisi fisik dan kimia bahan baku, pertimbangan teknis dan ekonomi. Proses-proses tersebut adalah :

1. Proses basah (wet process)

Pada proses ini, material memiliki kadar air 25-37%. Material lalu digiling hingga terjadi proses pencampuran. Slurry yang memenuhi syarat dimasukkan kedalam kiln untuk dibakar. Tahap pembakaran dalam rotary kiln mencakup proses :

a. Drying : Penguapan air.

b. Calcination : Disosiasi CaCO3 menjadi CaO dan CO2, dekomposisi tanah liat.

c. Sintering : Tahap saat sebagian bahan baku mulai meleleh. d. Reaction : Terbentuknya C2S, C3S, C3A dan C4AF.

Setelah klinker terbentuk (dengan suhu pembakaran kiln 1.450oC), dilakukan pendinginan secara cepat, lalu hasilnya disimpan dalam penyimpanan klinker. Kemudian dilakukan penambahan gypsum (3-5%) dan digiling. Kebutuhan panas pada proses basah adalah 1.200-1.300 kcal/kg klinker.

2. Proses semi basah

Proses semi basah dikenal dengan nama shaft kiln process. Umpan tepung bahan baku dengan kadar air 15-25% dicampur langsung dengan batu bara dan air membentuk coke. Coke kemudian diumpankan ke dalam tanur tegak. Proses pengeringan, pemanasan awal dan kalsinasi terjadi

secara berurutan dalam tanur. Kebutuhan panas pada proses ini sekitar 850 kcal/kg klinker.

3. Proses semi kering

Proses semi kering menggunakan umpan bahan dengan kandungan air 10-15%, dibentuk berupa butiran yang kemudian dijadikan umpan prapemanas. Kebutuhan panas pada proses ini 850-900 kcal/kg klinker.

4. Proses kering

Umpan Tanur berupa butiran tepung baku halus dengan kadar air 0,5-3,5%. Pada proses ini penguapan air dan prakalsinasi berlangsung dalam suspension preheater, sedangkan dalam tanur berlangsung proses kalsinasi sisa dan pembentukan klinker. Digunakan umpan kering untuk suspension preheater dan rotary kiln, dengan tahap proses.

a. Drying : Dalam suspension preheater, bertujuan menghilangkan kadar air.

b. Calcination : Terjadi didalam suspension preheater dan rotary kiln. c. Reaction : Dalam rotary kiln.

4.6 Diagram Alir Proses

Produksi semen membutuhkan bahan baku yang bersifat kering, proporsional, dan homogen sebelum ditransfer ke dalam tanur pembakaran. Hasil pencampuran ini dikenal dengan nama klinker, yang kemudian dihaluskan dengan campuran gipsum di dalam penggilingan semen untuk menghasilkan OPC atau dicampur dengan bahan aditif lainnya untuk menghasilkan tipe semen yang lain. Rataan sekitar 960 kg klinker menghasilkan satu ton OPC. Tahapan proses produksi semen adalah :

1. Penambangan

Bahan baku utama yang digunakan dalam memproduksi semen adalah batu kapur, pasir silika, tanah liat, pasir besi dan gipsum. Batu kapur, tanah liat dan pasir silika di tambang dengan cara pengeboran dan peledakan dan kemudian dibawa ke mesin penggiling yang berlokasi