30

Universitas Kristen Petra

4. HASIL DAN ANALISA

Pada bab ini dijelaskan hasil pengujian serta analisis hasil dari percobaan-percobaan yang telah dilakukan untuk menjawab permasalahan mengenai “Bagaimana mix design untuk mendapatkan mutu beton UHSC, bagaimana pengaruh vacuum dalam proses mixing, pengaruh steam curing pada pemeliharaan benda uji, dan berapa kadar optimum steel fibres yang perlu ditambahkan ke dalam campuran?”. Sebagai tolak ukur dalam menganalisa data, dilakukan uji kuat tekan beton (compressive strength) pada tiap benda uji. Kuat tekan benda uji adalah kemampuan benda uji untuk menerima gaya tekan per satuan luas (MPa). Pengujian kuat tekan benda uji bertempat di Laboratorium Konstruksi Beton Universitas Kristen Petra. Hasil pengujian ditampilkan dalam bentuk tabel dan grafik agar pengaruh dari variabel - variabel pada penelitian yang dilakukan dapat terlihat dengan jelas dan akurat, sehingga dapat mempermudah dalam menganalisa data dan pengambilan keputusan langkah penelitian selanjutnya.

4.1. Pengujian Material

Penelitian mengenai pembuatan Ultra High Strength Concrete, merupakan penelitian yang bersifat eksperimental didahului dengan studi literatur. Untuk itu perlu dilakukan persiapan awal sebelum penelitian dilaksanakan meliputi pemeriksaan material yang digunakan serta percobaan-percobaan awal. Selain studi literatur sebagai acuan awal diperlukan juga adanya percobaan-percobaan awal untuk memperjelas arah penelitian yang akan dilaksanakan. Tahapan pemeriksaan material yang dilakukan antara lain :

1. Pemeriksaan nilai specific gravity dari pasir lumajang yang digunakan.

2. Pemeriksaan nilai water content dari pasir lumajang dan pasir silika yang digunakan.

3. Pemeriksaan fineness modulus dari pasir lumajang dan pasir silika yang berfungsi sebagai agregat halus.

31

Universitas Kristen Petra 5. V-Funnel test untuk mengetahui dosis optimum dari superplasticizer yang

akan digunakan.

4.1.1. Pemeriksaan Nilai Specific Gravity Pasir

Tujuan dilakukan pemeriksaan ini adalah untuk menentukan massa jenis pasir dalam keadaan SSD (Saturated-Surface Dry) untuk keperluan mix design sesuai dengan standar uji menurut ASTM C-128. Hasil pengujian specific gravity pasir lumajang yang digunakan untuk penelitian diperoleh sebesar 2.78 dan pasir silika diperoleh sebesar 2.47, sedangkan nilai specific gravity pasir menurut standar uji ASTM C-128 berkisar antara 1.6-3.2. Maka, dapat disimpulkan bahwa nilai specific gravity telah sesuai dengan standar uji ASTM C-128.

4.1.2. Pemeriksaan Water Content Pasir

Dalam penelitian ini, pasir yang digunakan adalah pasir dalam kondisi asli, meskipun demikian, kandungan air di dalam pasir perlu diperiksa untuk keperluan

mix design sesuai dengan standar uji ASTM C-128.Dari hasil perhitungan water content, diperoleh bahwa kandungan air di dalam material pasir lumajang yang

digunakan adalah sebesar 0.99% dan pada pasir silika sebesar 0.12%. 4.1.3. Pemeriksaan Fineness Modulus Pasir Lumajang

Analisa ayakan untuk agregat halus, yang bertujuan untuk melihat kehalusan dari butiran pasir yang digunakan dalam penelitian, yang ditunjukkan dengan nilai fineness modulus. Analisa ayakan dilakukan sesuai dengan standar uji ASTM C-136.

Dari hasil analisa ayakan pasir lumajang, diperoleh informasi bahwa pasir lumajang yang digunakan memiliki nilai fineness modulus sebesar 2.435 dan termasuk pada pasir zona 2. Nilai tersebut berada dalam batas-batas yang ditentukan berdasarkan standar uji ASTM C-136 yang berkisar antara 2.3-3.1.

Berdasarkan hasil analisa ayakan, pasir silika yang digunakan memiliki nilai fineness modulus sebesar 1.591. Ukuran butiran halus yang semakin banyak dalam pasir yang digunakan mempengaruhi tingkat kelecakan atau workability dan juga meningkatkan kebutuhan air dalam jumlah yang relatif lebih banyak karena luas permukaan yang cenderung lebih luas. Jumlah agregat halus yang lolos dua ayakan terkecil selain mempengaruhi workability juga akan memberikan

32

Universitas Kristen Petra pengaruh pada tekstur permukaan dan bleeding. Untuk itu perlu dilakukan pemeriksaan terhadap pasir untuk menjaga kualitas dari mortar yang dihasilkan. 4.1.4. Pemeriksaan Kotoran Pasir

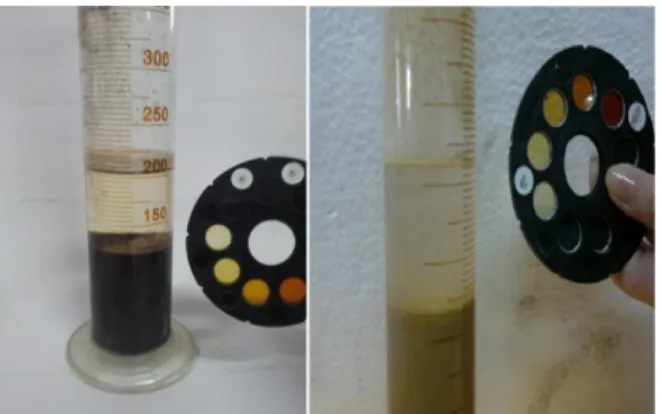

Pemeriksaan ini bertujuan untuk mendapatkan sampai sejauh mana kandungan bahan-bahan organik dalam pasir. Kandungan–kandungan organik yang terdapat pada agregat halus dalam hal ini pasir lumajang dan pasir silika dapat mempengaruhi kekuatan pada beton. Pasir lumajang dan pasir pasir silika yang digunakan pada penelitian ini terkategorikan bersih seperti yang terlihat pada Gambar 4.1 dan Gambar 4.2.

Gambar 4.1 Kadar Organik Pasir Lumajang dan Pasir Silika

Gambar 4.2 Tinggi Kekotoran Pasir Lumajang dan Pasir Silika

4.1.5. V-funnel Test

V-funnel test dilakukan karena adanya perbedaan superplasticizer yang

digunakan pada percobaan ini dengan percobaan yang dilakukan dalam literatur. Pengujian ini dilakukan untuk melihat kadar optimum superplasticizer yang akan

33

Universitas Kristen Petra digunakan. Pengujian ini dilakukan terhadap campuran semen, air, dan

superplasticizer dengan kadar w/c ratio sebagai variabel tetapnya dan kadar superplasticizer sebagai variabel pembandingnya.

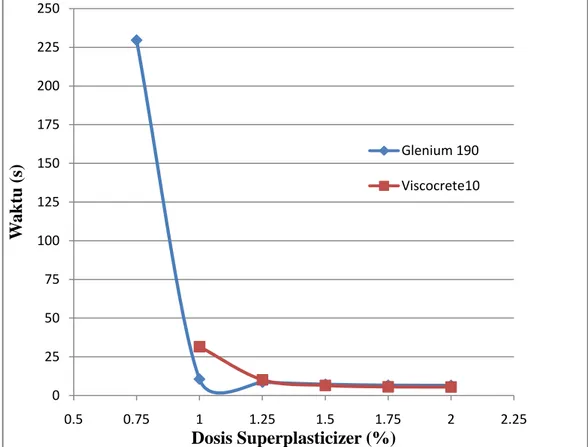

Dalam percobaan awal digunakan dua superplasticizer untuk dibandingkan sifat kelecakannya dalam campuran dan kekuatannya pada beton yang diuji pada umur beton 3 dan 7 hari. Superplasticizer glenium 190 mencapai titik optimum pada kadar ±1-1,25% untuk campuran mortar semen dengan w/c ratio 0,25. Flowability yang diberikan oleh superplasticizer viscocrete 10 lebih baik dari glenium 190. Hal ini dapat dilihat dari flowability yang terus meningkat setelah penggunaan dosis mencapai 2% pada viscocrete 10. Sedangkan dari perbandingan kuat tekan dalam Gambar 4.3 dan Tabel 4.1, dapat dilihat bahwa mortar dengan penambahan superplasticizer glenium 190 di dalam campurannya memberikan kuat tekan yang lebih besar dibandingkan dengan menambahkan

superplasticizer lainnya.

Gambar 4.3 Perbandingan Flowability Glenium 190 dan Viscocrete 10 0 25 50 75 100 125 150 175 200 225 250 0.5 0.75 1 1.25 1.5 1.75 2 2.25 W ak tu (s) Dosis Superplasticizer (%) Glenium 190 Viscocrete10

34

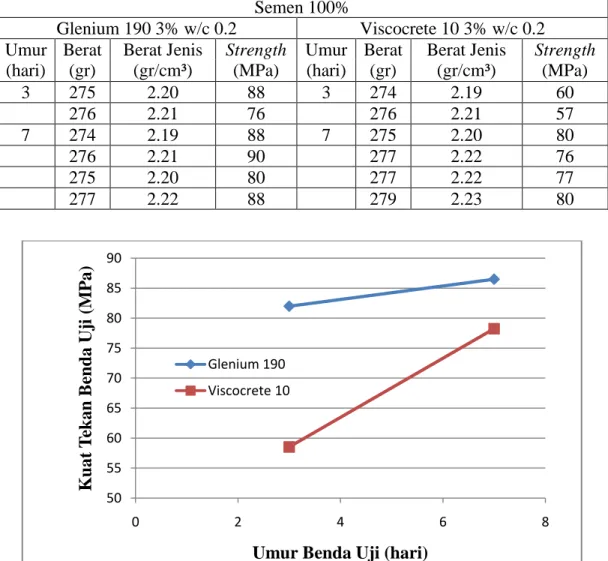

Universitas Kristen Petra Tabel 4.1 Hasil Kuat Tekan Benda Uji

Gambar 4.4 Perbandingan Kuat Tekan Benda Uji dengan Glenium 190 dan Viscocrete 10

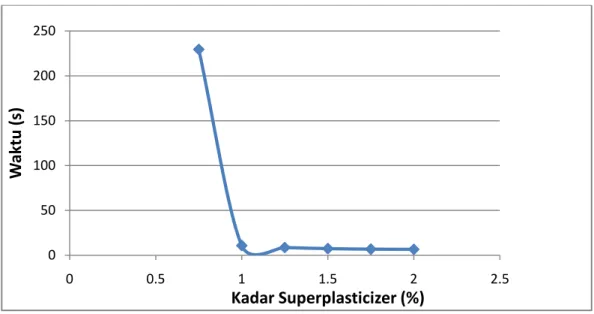

Berdasarkan hasil pengujian flowability dan kuat tekan yang telah dilakukan, diambil superplasticizer glenium 190 sebagai tambahan bahan kimia yang digunakan dalam penelitian berikutnya. Dari Gambar 4.5 bisa dilihat bahwa

superplasticizer yang akan digunakan mencapai kadar optimum pada titik kurang

lebih 1% dari massa semen yang digunakan. Pada kadar 0,75%, campuran sudah dapat mengalir walaupun bergerak secara perlahan dan menghabiskan waktu selama 3 menit 50 detik dalam pengujian. Campuran menjadi lebih cair dan mampu mengalir dalam selang waktu 10,7 detik dengan pemberian kadar

superplasticizer sebesar 1% ke dalam campuran. Kemudian kecepatan mengalir

50 55 60 65 70 75 80 85 90 0 2 4 6 8 K u at T ek an B en d a Uj i (M P a)

Umur Benda Uji (hari) Glenium 190

Viscocrete 10

Semen 100%

Glenium 190 3% w/c 0.2 Viscocrete 10 3% w/c 0.2

Umur Berat Berat Jenis Strength Umur Berat Berat Jenis Strength

(hari) (gr) (gr/cm³) (MPa) (hari) (gr) (gr/cm³) (MPa)

3 275 2.20 88 3 274 2.19 60 276 2.21 76 276 2.21 57 7 274 2.19 88 7 275 2.20 80 276 2.21 90 277 2.22 76 275 2.20 80 277 2.22 77 277 2.22 88 279 2.23 80

35

Universitas Kristen Petra campuran menjadi lebih stabil setelah kadar superplasticizer yang diberikan lebih dari 1%, yaitu berkisar pada selang waktu 7 detik.

Gambar 4.5 Grafik Jumlah Superplasticizer terhadap Volume Semen 4.2. Komposisi dan Hasil Uji Kuat Tekan

Percobaan ini dilakukan dengan tujuan untuk mendapatkan mix design yang dapat mencapai mutu beton UHSC. Percobaan ini dilakukan dengan mengadopsi beberapa mix design referensi yang akhirnya didapatkan mix design yang sesuai dan dapat dilakukan. Berbagai mix design referensi telah dicoba dan akhirnya didapatkan mix design yang sudah disesuaikan dengan kondisi material-material yang digunakan. Benda uji yang dibuat dalam percobaan ini tidak diberikan perlakuan khusus seperti vacuum dalam proses mixing maupun steam

curing pada pemeliharaan betonnya. Benda uji digetarkan menggunakan mesin vibrator dalam proses pemadatan dan menggunakan normal curing, yaitu dengan

merendam beton ke dalam kolam curing yang ada di dalam Laboratorium Beton Universitas Kristen Petra, dalam pemeliharaan beton setelah setting time beton. Dapat dilihat pada Tabel 4.2 beberapa mix design yang digunakan dan hasil kuat tekannya pada Lampiran L1.

0 50 100 150 200 250 0 0.5 1 1.5 2 2.5 W akt u (s ) Kadar Superplasticizer (%)

36

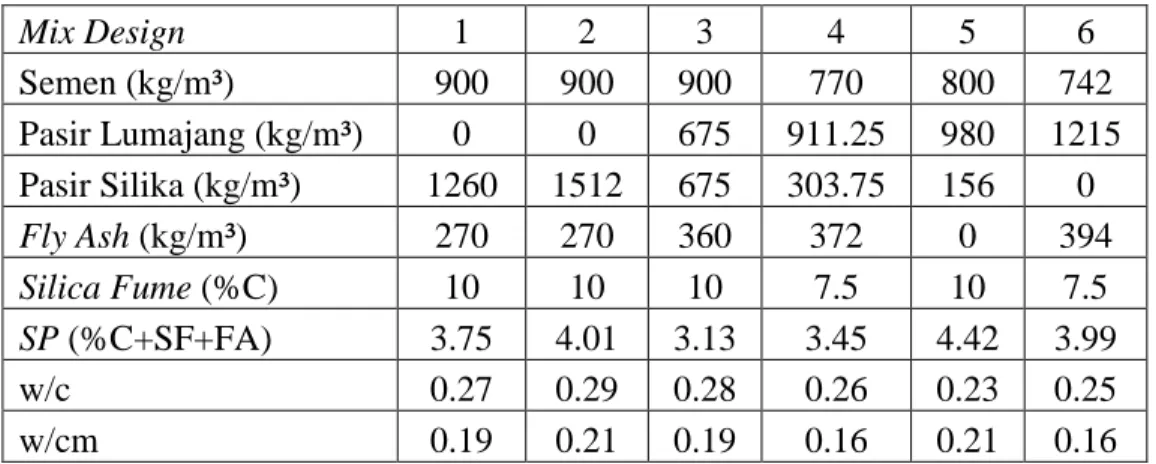

Universitas Kristen Petra Tabel 4.2 Mix Design

Mix Design 1 2 3 4 5 6 Semen (kg/m³) 900 900 900 770 800 742 Pasir Lumajang (kg/m³) 0 0 675 911.25 980 1215 Pasir Silika (kg/m³) 1260 1512 675 303.75 156 0 Fly Ash (kg/m³) 270 270 360 372 0 394 Silica Fume (%C) 10 10 10 7.5 10 7.5 SP (%C+SF+FA) 3.75 4.01 3.13 3.45 4.42 3.99 w/c 0.27 0.29 0.28 0.26 0.23 0.25 w/cm 0.19 0.21 0.19 0.16 0.21 0.16

Pada beton mix design 5 ini tidak menggunakan fly ash namun digunakan

silica fume dengan dosis optimal yaitu 10%. Ukuran partikel fly ash yang halus

membuat fly ash membutuhkan air yang lebih banyak untuk saling mengikat. W/c

ratio yang terjadi ketika penggunaan fly ash ditiadakan dapat ditekan hingga 0.23.

Demikian juga yang terjadi pada mix design 6, jika dibandingkan dengan mix

design 1 dan 2, terdapat perbedaan pada jumlah kandungan pasir yang digunakan.

Penggunaan 100% pasir silika di mana ukurannya tergolong halus membuat kebutuhan akan air menjadi relatif lebih tinggi apabila dibandingkan dengan penggunaan pasir lumajang. Oleh karena itu penggunaan tipe pasir pada beton mix

design 5 dikombinasikan antara pasir lumajang dan pasir silika.

Di samping itu, penggunaan superplasticizer tipe polycarboxylate ether

(PCE) melebihi dosis normal yang disarankan oleh produsen yang terkait, dapat

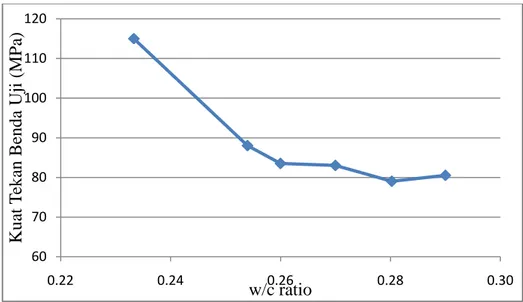

menekan penggunaan air, sehingga w/c ratio menjadi lebih rendah tetapi tetap dapat dikerjakan dengan cukup mudah (workability yang baik). W/c ratio berperan penting dalam pencapaian kuat tekan beton ini. Dapat dilihat pada Gambar 4.6 mengenai perbandingan w/c ratio dengan kuat tekan yang dihasilkan.

37

Universitas Kristen Petra Gambar 4.6 Perbandingan antara w/c ratio dengan Kuat Tekan Benda Uji

Selain itu yang perlu diperhatikan juga pengaruh dari tingginya kandungan semen yang digunakan. Semakin tinggi kandungan semen yang digunakan memang terlihat memberikan kekuatan yang lebih, namun resiko susut juga perlu diperhatikan seperti yang terlihat pada Gambar 4.7

Gambar 4.7 Contoh Susut yang Terjadi pada Beton

Retakan-retakan yang terlihat pada Gambar 4.7 merupakan dampak penggunaan kadar semen yang tinggi. Tidak menutup kemungkinan terjadi

microcracks pula di dalam beton yang membuat kekuatan yang dicapai kurang

maksimal. Selain itu, penggunaan molen berkapasitas kecil ini memiliki kecepatan putaran yang dapat dibilang rendah dan sirip yang ada di dalam molen tersebut tidak bekerja secara maksimal dalam pencampuran material-material penyusun beton. Kondisi ini hampir sama dengan pencampuran material dengan

60 70 80 90 100 110 120 0.22 0.24 0.26 0.28 0.30 Kua t T eka n B enda Uji (MP a) w/c ratio

38

Universitas Kristen Petra tangan secara manual. Pada beton yang dihasilkan oleh Kurniawan et al (komposisi sama dengan mix design 4), kekuatan beton yang dicapai mampu mencapai 116 MPa di mana pembuatan beton mereka menggunakan molen dengan kapasitas besar, sirip yang lebih powerfull dalam proses pencampuran material, dan kecepatan putaran yang lebih cepat dibanding molen berkapasitas kecil yang digunakan dalam penelitian ini.

Gambar 4.8 Grafik Perbandingan Kuat Tekan

Pada Gambar 4.8 dapat dilihat bahwa mix design 5 merupakan mix design yang mampu menghasilkan kuat tekan beton tertinggi, yaitu dengan kuat tekan 1 hari sebesar 47,5 MPa dan umur 3 hari mencapai kekuatan 70 MPa. Mix design 5 mencapai kuat tekan 115 MPa pada umur 28 hari. Kuat tekan yang dihasilkan masih belum memenuhi target kuat tekan UHSC karena beberapa perbedaan yang dilakukan dengan mix design referensi dalam penggunaan material. Kuat tekan

mix design 5 yang masih belum mampu menyamai kuat tekan 140 MPa milik

Hardjasaputra et al dimungkinkan karena perbedaan tipe material yang digunakan. Hardjasaputra dalam pembuatan UHPC menggunakan material berukuran mikro, seperti penggunaan marble powder yang berukuran 10 µm - 100 µm sebagai

micro filler. Pasir silika yang digunakan berasal dari Bangka di mana kandungan

SiO2 dalam pasir silika tersebut lebih tinggi dibandingkan dengan pasir silika dari 0 20 40 60 80 100 120 140 1 3 7 28 K u at T ek an B en d a Uj i (M P a)

Umur Benda Uji (Hari) Mix 1 Mix 2 Mix 3 mix 4 Mix 5 Mix 6

39

Universitas Kristen Petra Tuban yang digunakan dalam penelitian ini dan semen yang digunakan adalah semen tipe OPC yang sekarang sudah tidak dijual secara bebas lagi di pasaran umum Indonesia. Semen PPC yang dipakai dalam penelitian ini memiliki kandungan pozzolan yang lebih tinggi dibandingkan dengan semen OPC di mana kandungan pozzolan ini berfungsi sebagai bahan pengganti semen dan mampu berfungsi pula sebagai filler. Dengan bertambahnya filler dalam kandungan semen ke dalam campuran, maka akan mengurangi kuat tekan beton yang seharusnya dapat dicapai. Selain itu, dengan w/c ratio yang rendah sebaiknya digunakan alat

mixing dengan kinerja yang tinggi sedangkan dalam penelitian ini digunakan alat mixer yang memiliki performa yang menyamai proses mixing secara manual yang

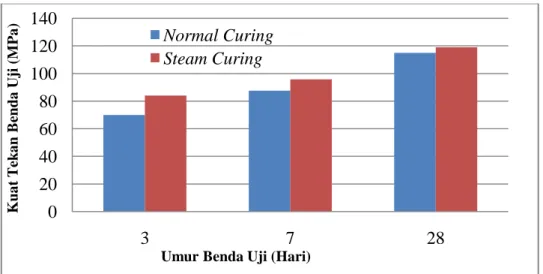

kemungkinan besar memberikan hasil campuran yang kurang maksimal. 4.3. Pengaruh Steam Curing

Percobaan ini dilakukan dengan tujuan untuk melihat pengaruh pemeliharaan beton (curing) yang berbeda, yaitu dengan normal curing dan

steam curing terhadap kuat tekan beton yang dicapai. Meskipun benda uji telah di steam curing, bukan berarti benda uji didiamkan begitu saja setelah steam curing

selesai dilakukan. Benda uji yang sudah di steam curing ditunggu hingga suhu pada benda uji menurun lalu diletakkan pada kolam curing untuk normal curing. Hal ini dilakukan agar reaksi hidrasi yang terjadi pada benda uji tidak berhenti setelah steam curing berakhir. Untuk hasil percobaan pengaruh curing dapat dilihat pada Gambar 4.9.

Gambar 4.9 Perbandingan Steam Curing dengan Normal Curing 0 20 40 60 80 100 120 140 3 7 28 K ua t T ek a n B enda Uj i ( M P a )

Umur Benda Uji (Hari)

Normal Curing Steam Curing

40

Universitas Kristen Petra Dari hasil uji kuat tekan yang diperoleh dapat disimpulkan bahwa pemeliharaan beton menggunakan steam curing memberikan kekuatan yang lebih tinggi dari normal curing. Pada umur beton 3 hari, terjadi perbedaan kekuatan sebesar 20% lebih tinggi dibandingkan kuat tekan dengan normal curing. Peningkatan kekuatan tersebut terjadi karena reaksi hidrasi yang terjadi pada beton tersebut telah dipercepat oleh heat treatment dari steam curing dengan meningkatkan suhu perawatan. Sifat pozzolan yang terdapat pada silica fume membutuhkan bantuan heat treatment agar dapat bereaksi secara optimal. Penggunaan steam curing ini lebih cenderung kepada usaha untuk mendapatkan kekuatan yang lebih tinggi di umur awal. Jika diperhatikan, beton steam curing pada umur 3 hari yang tadinya memiliki margin kekuatan 20% daripada beton

normal curing, pada umur 7 hari kekuatan beton steam curing menjadi hanya 10%

lebih tinggi daripada beton normal curing, dan pada umur 28 hari kuat tekan beton steam curing dan beton normal curing berada pada kekuatan yang hampir sama. Hal ini dikarenakan steam curing hanya membantu mempercepat reaksi hidrasi di umur awal dan ketika mendekati 28 hari reaksi hidrasi yang berjalan mulai berhenti perlahan-lahan. Untuk lama waktu penggunaan steam curing ini bervariasi dalam referensi, tetapi semuanya menyebutkan bahwa steam curing sebaiknya dilakukan pada temperatur berkisar pada 60˚C. Oleh karena itu, untuk lama waktu perlakuan steam curing dapat diteliti lebih lanjut lagi.

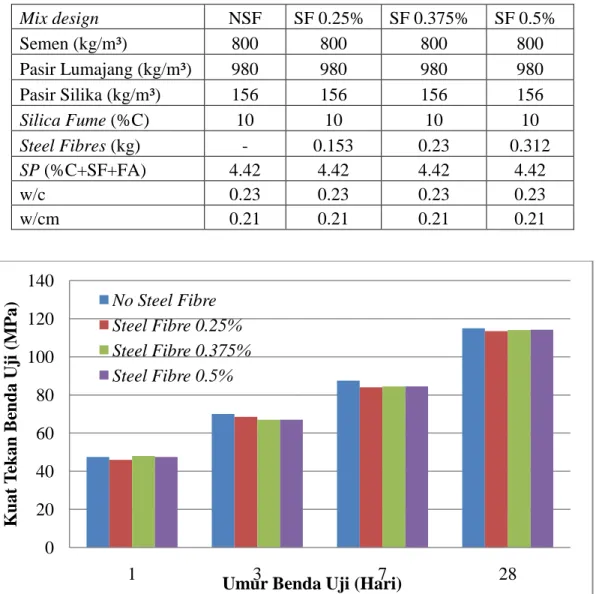

4.4. Pengaruh Steel Fibres

Percobaan ini dilakukan untuk mendapatkan pengaruh dari penggunaan

steel fibres dan mendapatkan kadar efektif steel fibres dalam campuran beton. Mix design pada penelitian bagian ini menggunakan mix design nomor 5 dari

penelitian bagian sebelumnya yang kemudian dikembangkan dengan menambahkan steel fibres di dalamnya dengan dosis 0.25%, 0.375%, dan 0.5% dari volume. Pada Tabel 4.3 dapat dilihat mix design nomor 5 yang digunakan dalam penelitian subbab ini, sedangkan hasil uji kuat tekan beton dengan dan tanpa steel fibres dapat dilihat pada Lampiran L2.

41

Universitas Kristen Petra Tabel 4.3 Mix Design UHSC dengan Steel Fibres dan Tanpa Steel Fibres

Mix design NSF SF 0.25% SF 0.375% SF 0.5% Semen (kg/m³) 800 800 800 800 Pasir Lumajang (kg/m³) 980 980 980 980 Pasir Silika (kg/m³) 156 156 156 156 Silica Fume (%C) 10 10 10 10 Steel Fibres (kg) - 0.153 0.23 0.312 SP (%C+SF+FA) 4.42 4.42 4.42 4.42 w/c 0.23 0.23 0.23 0.23 w/cm 0.21 0.21 0.21 0.21

Gambar 4.10 Hasil Uji Kuat Tekan Beton dengan Steel Fibres dan Tanpa Steel Fibres

Dalam Gambar 4.10 dapat dilihat bahwa penggunaan steel fibres tidak memberikan pengaruh yang signifikan dalam hal kekuatan. Dalam penelitian, kuat tekan beton pada umur 28 hari sebesar 114.25 MPa dengan penambahan steel

fibres sebesar 0.5%. Sedangkan tanpa penambahan steel fibres, kuat tekan yang

mampu dicapai adalah sebesar 115 MPa. Dengan menambahkan steel fibres ke dalam campuran, kemungkinan besar hal ini akan menyebabkan bertambahnya udara yang terjebak di dalam campuran sehingga kekuatan beton pun menjadi tidak lebih baik, bahkan menjadi lebih rendah dibandingkan tanpa penambahan

steel fibres. Walaupun kekuatan yang dihasilkan tidak memberikan perbedaan

0 20 40 60 80 100 120 140 1 3 7 28 K u at T ek an B en d a Uj i (M P a)

Umur Benda Uji (Hari)

No Steel Fibre Steel Fibre 0.25% Steel Fibre 0.375% Steel Fibre 0.5%

42

Universitas Kristen Petra yang signifikan, keruntuhan yang terjadi saat pengujian cukup berbeda antara benda uji dengan dan tanpa penambahan steel fibres.

Gambar 4.11 Keruntuhan Beton Tanpa Steel Fibres

Gambar 4.12 Keruntuhan Beton dengan Steel Fibres

Pada Gambar 4.11 dan Gambar 4.12 dapat dilihat perbandingan keruntuhan beton, antara beton tanpa menggunakan steel fibres dengan beton yang menggunakan steel fibres. Saat pengujian, beton tanpa steel fibres ini tidak mampu menahan retakan-retakan yang terjadi sehingga beton seakan-akan meledak dan bahkan ada beberapa serpihan yang terbang. Lain halnya dengan yang terjadi pada beton yang menggunakan steel fibres di dalam campurannya. Retakan yang terjadi pada beton selama pengujian dapat ditahan oleh steel fibres sehingga keruntuhannya tidak terlalu eksplosif. Penambahan steel fibres sebaiknya ditambahkan dosisnya agar retakan-retakan yang ditahan dapat lebih efektif lagi sehingga keruntuhan yang getas dapat dihindari. Jika dibandingkan dengan penelitian Alena et al yang mana beton yang dihasilkan Alena dengan

43

Universitas Kristen Petra

steel fibres 165 MPa mampu lebih tinggi kekuatannya hingga 4 MPa

dibandingkan tanpa steel fibres 161 MPa, hal ini dimungkinkan dalam penelitian ini kecepatan putaran pada mixer yang lambat sehingga steel fibres yang dicampurkan ke dalam campuran beton tidak tercampur merata dan tidak sedikit pula steel fibres yang mengendap. Dosis steel fibres yang ditambahkan masih belum efektif apabila diaplikasikan dalam skala besar, karena saat pengujian kuat tekan masih ada beberapa serpihan beton yang terbang walaupun lebih kecil dibandingkan dengan beton tanpa penggunaan steel fibres. Oleh karena itu, penelitian mengenai dosis optimum steel fibres dalam campuran perlu dilakukan.

4.5. Pengaruh Proses Vacuum pada Pemadatan Beton

Percobaan ini dilakukan untuk meminimalisir rongga-rongga yang terdapat di dalam beton pada saat dicetak ke dalam bekisting, sehingga beton yang sudah mengalami proses vacuum diharapkan akan semakin padat dan dapat menghasilkan kuat tekan yang lebih tinggi dibanding beton yang tidak mengalami proses vacuum. Mix design yang digunakan untuk pembuatan beton dengan proses

vacuum ini menggunakan mix design 5 yang dipadatkan secara bertahap setiap

ketebalan 1 inch dari tebal beton. Kondisi beton sebelum dan sesudah di vacuum dapat dilihat pada Gambar 4.13 dan Gambar 4.14. Untuk hasil uji kuat tekan beton dengan proses vacuum dapat dilihat pada Tabel 4.4.

44

Universitas Kristen Petra Gambar 4.14 Beton Setelah di Vacuum

Gambar 4.15 Pembacaan Jarum pada Vacuum Gauge

Tabel 4.4 Perbandingan Hasil Uji Kuat Tekan Beton Tanpa Vacuum dengan Beton Vacuum

Mix Design Umur Berat Berat Jenis fc' fc' rata-rata (hari) (gr) (gr/cm³) (Mpa) (Mpa)

5 (No-Vacuum) 1 2340 2.354 47.5 47.5 3 2368 2.373 70 70 7 2394 2.396 89 87.5 2404 2.419 86 28 2410 2.425 112 115 2412 2.422 118 5 (Vacuum) 1 2401 2.406 46 45.5 2403 2.418 45 3 2400 2.410 67 67.5 2398 2.403 68 7 2400 2.405 87 85.75 2405 2.415 85 2412 2.419 85 2407 2.414 86 28 2414 2.424 111 113.5 2406 2.411 114 2403 2.410 112.5 2400 2.412 116.5

45

Universitas Kristen Petra Pada Tabel 4.4 terlihat kuat tekan yang dihasilkan oleh beton yang tanpa menggunakan proses vacuum dalam pemadatannya memiliki kuat tekan yang lebih tinggi ± 4.4% dibanding beton yang menggunakan proses vacuum dalam pemadatannya. Hal ini kemungkinan besar disebabkan oleh kemampuan alat

vacuum pump yang kurang mampu menghisap udara yang berada di dalam vacuum box yang berukuran cukup besar sehingga udara yang terdapat di dalam

campuran beton tidak dapat dihisap sepenuhnya oleh vacuum pump. Oleh karena kemampuan vacuum pump yang kurang maksimal, maka udara yang dihisap tadi justru menjadi terjebak karena tidak habis terhisap semua. Kondisi ini dapat dipengaruhi oleh tingginya jarak dari tutup vacuum box ke permukaan beton yang akan dihisap yaitu 30 cm, sehingga lebih banyak udara di ruang kosong yang dihisap oleh vacuum pump dibandingkan dengan udara yang dihisap pada campuran beton. Pemberian tinggi bebas ini dikarenakan oleh kekhawatiran alat

vacuum akan kemasukan air dari beton saat melakukan proses penghisapan, di

mana seharusnya di antara vacuum box dan vacuum pump memiliki sebuah perantara seperti filter yang berfungsi memisahkan air yang terhisap sebelum udara yang terhisap masuk ke dalam vacuum pump. Selain itu, vacuum pump memiliki kekuatan hisap yang tidak terlalu besar dan dioperasikan selama ±5 menit, di mana sebaiknya alat dijalankan lebih lama agar dapat menghisap udara yang terjebak di dalam beton. Udara di dalam beton membutuhkan waktu yang lebih lama untuk dapat keluar karena kondisi yang padat sehingga seakan-akan menahan udara yang akan keluar. Waktu yang dibutuhkan untuk melakukan proses vacuum ini juga terbatas dengan setting time beton. Kondisi ini yang menjadi penyebab penggunaan vacuum kurang optimal pada penelitian ini. Oleh karena itu, cara penggunaan vacuum yang tepat dapat diteliti lebih lanjut lagi.