PENGUKURAN PRODUKTIVITAS KERJA PADA BAGIAN PRODUKSI DENGAN MENGGUNAKAN METODE OBJECTIVE MATRIX (OMAX)

(Studi Kasus Di CV CARI RASA Kota Bandung)

TUGAS AKHIR

Karya tulis sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknik

Jurusan Teknik Industri

Oleh Budiman Ma’ruf NIM. 1.03.04.016

JURUSAN TEKNIK INDUSTRI

FAKULTAS TEKNIK DAN ILMU KOMPUTER UNIVERSITAS KOMPUTER INDONESIA

BANDUNG 2009

PENGUKURAN PRODUKTIVITAS KERJA PADA BAGIAN PRODUKSI DENGAN MENGGUNAKAN METODE OBJECTIVE MATRIX (OMAX)

(Studi Kasus Di CV CARI RASA Kota Bandung) Oleh :

Budiman Ma’ruf NIM : 1.03.04.016

CV. CARI RASA merupakan salah satu perusahaan yang memproduksi roti, untuk memenuhi kebutuhan konsumsi makanan bagi masyarakat kota Bandung. Jenis roti yang diproduksi adalah roti tawar (roti kasino, roti kadet, dan roti tawar besar). Perusahaan perlu menyusun dan menerapkan strategi yang mampu meningkatkan daya saing perusahaan dengan produsen roti lain, jika perusahaan mampu mengelola sistem produksi secara baik, mempertahankan konsistensi kualitas, ketersediaan produk, dan peningkatan efisiensi sumber daya yang digunakan.

Peningkatan produktivitas pada perusahaan tentu menjadi perhatian utama untuk merealisasikan strategi tersebut, khususnya pada sistem produksi. Sebagai industri yang bergerak dalam penyediaan makanan, peningkatan produktivitas perusahaan akan dipengaruhi oleh kinerja bagian produksi. Evaluasi perkembangan kinerja di bagian produksi, diperlukan suatu pengukuran produktivitas dengan tujuan mengetahui tingkat produktivitas di bagian produksi yang telah dicapai berdasarkan kriteria-kriteria yang menjadi indikator produktivitas dalam bentuk rasio, mengidentifikasi penyebab terjadinya penurunan produktivitas dan melakukan perencanaan perbaikan sebagai upaya peningkatan produktivitas secara berkesinambungan. Metode yang digunakan dalam pengukuran produktivitas adalah Metode Objective Matrix, sehingga langkah-langkah pada penelitian ini mengacu pada kebutuhan pembentukan matriks, yaitu: pengumpulan data, penentuan kriteria produktivitas, perhitungan rasio, penentuan nilai tahap awal, penentuan nilai rasio terendah, penentuan nilai sasaran, dan penentuan bobot.

Nilai produktivitas untuk 6 bulan periode Januari sampai juni tahun 2008 berturut-turut adalah 444, 506, 644, 341, 444, 341. Perkembangan produktivitas di bagian produksi memiliki kecenderungan menurun selama periode tahun 2008. Hal ini disebabkan adanya rasio pencapaian kinerja yang masih bernilai kritis atau kurang memberikan kontribusi terhadap peningkatan produktivitas, karena masih didominasi oleh nilai rasio yang dibawah nilai standar. Rasio yang bernilai kritis dan perlu dilakukan perbaikan adalah rasio 1, 2, 4 dan rasio 5, sedangkan rasio 3, masih didominasi pencapaian kinerja yang baik. Langkah perbaikan produktivitas untuk perencanaan peningkatan produktivitas di masa yang akan datang adalah dengan memprioritaskan perbaikan pada rasio yang bernilai kritis, karena adanya nilai risio yang masih dibawah nilai standar, sekaligus mempertahankan nilai rasio yang bernilai baik.

iii

KATA PENGANTAR

Puji serta syukur penulis panjatkan kepada Allah SWT yang telah memberikan kesempatan dan segala nikmatNya sehingga penulis dapat meyelesaikan penyusunan Tugas Akhir yang berjudul “PENGUKURAN PRODUKTIVITAS

KERJA PADA BAGIAN PRODUKSI DENGAN MENGGUNAKAN METODE OBJECTIVE MATRIX (OMAX) (Studi Kasus Di CV Cari Rasa Kota Bandung)”.

Adapun penyusunan Tugas Akhir ini adalah bertujuan untuk memenuhi salah satu syarat agar dapat mengikuti Sidang Akhir Kelulusan Program S1 Jurusan Teknik Industri, pada Fakultas Teknik dan Ilmu Komputer, Universitas Komputer Indonesia.

Dengan tersusunnya laporan Tugas Akhir ini, izinkanlah penulis untuk mengucapkan rasa terima kasih pada pihak-pihak yang senantiasa memberikan bantuan serta bimbingannya selama penyusunan, diantaranya adalah :

1. Orang Tua tercinta yang takan pernah berhenti memberikan kasih dan

sayangnya, dan seluruh keluarga besar.

2. Bapak I Made Aryantha A, MT., selaku Ketua Jurusan Teknik Industri

Universitas Komputer Indonesia.

3. Ibu Julian Robecca, ST., selaku Dosen Koordinator untuk Tugas Akhir.

4. Ibu Diana Andriani, MM, MT., selaku dosen pembimbing I yang telah

membimbing dan mengarahkan dalam menyelesaikan Laporan Tugas Akhir ini.

5. Ibu Henny, MT., selaku dosen pembimbing II yang telah membimbing dan mengarahkan dalam menyelesaikan Laporan Tugas Akhir ini.

6. Bapak Alam Santosa, MT., selaku dosen wali yang telah membimbing

selama ini, juga tak lupa untuk seluruh dosen-dosen Teknik Industri Universitas Komputer Indonesia atas kesediaannya memberi ilmu untuk kami.

7. Ibu Tuti Maryati, selaku Pembimbing di Perusahaan CV. Cari Rasa

8. Teman-teman seperjuangan yang telah ikut berpartisipasi dalam penyusunan Tugas Akhir ini, 04TI-1 dan 04TI-2.

9. Keluarga tercinta yang sudah memberikan dukungan doa, semangat,

material dan perhatian yang besar.

10. Teman baiku, Asep Kurnia, Hendra, Adhi, Ahmad, Riki, Asep Aris, Aripin,

Eka, M. Adji, Agus, Soeh, Bayu dan Budiman Terimakasih untuk setiap dukungan doa dan semangat saat pengerjaan laporan. Terimakasih untuk setiap tawa, hari-hari yang indah, dan perhatiannya.

Akhir kata, penulis mengharapkan semoga tulisan ini bermanfaat bagi semua pihak yang memerlukannya.

Walaupun demikian, seperti kata pepatah, Tak ada gading yang tak retak ,

penulis menyadari masih banyak kekurangan dalam penulisan dan pembahasan laporan ini. Semoga di masa yang akan datang akan ada perbaikan dan penyempurnaan terhadap laporan ini. Demikian laporan ini disusun dan dibuat, atas segala perhatian dan dukungannya penulis mengucapkan terimakasih.

Bandung, Februari 2009

v DAFTAR ISI

LEMBAR PENGESAHAN... i

ABSTRAK... ii

KATA PENGANTAR ... iii

DAFTAR ISI ... v

DAFTAR GAMBAR... viii

DAFTAR TABEL ... ix

DAFTAR LAMPIRAN ... xi

Bab 1. Pendahuluan ... 1

1.1. Latar Belakang Masalah ... 1

1.2. Identifikasi Masalah ... 3

1.3.Tujuan Penelitian... 4

1.4. Pembatasan Masalah dan Asumsi-asumsi ... 4

1.5. Sistematika Penulisan... ...4

Bab 2. Tinjauan Pustaka ... 6

2.1. Konsep Dasar Produktivitas ... 6

2.2. Pengertian Produktivitas... 10

2.3. Ruang Lingkup Produktivitas ... 12

2.4. Faktor-faktor Yang Mempengaruhi Produktivitas... 13

2.5. Manfaat Pengukuran Produktivitas ... 15

2.6. Persyaratan Kondisional dalam Pengukuran Produktivitas ... 17

2.7. Unsur-unsur Produktivitas...18

2.8. Sistem Produktivitas Dalam Industri... 19

2.9. Penetapan Sistem Pengukuran Produktivitas……….20

2.9.1. Teknik Pengukuran Produktivitas ... 20

2.10. Model Pengukuran Produktivitas Objective Matrix (OMAX)... 22

2.11. Evaluasi Sistem Produktivitas Berdasarkan Laporan Perubahan Produktivitas... 28

Bab 3. Metodologi Pemecahan Masalah ... 34

3.1. Flowchart Pemecahan Masalah ... 34

3.2. Langkah-langkah Pemecahan Masalah... 35

Bab 4. Pengumpulan dan Pengolahan Data... 40

4.1. Pengumpulan Data ... 40

4.1.1. Data Total Produksi ... 40

4.1.2. Data Jam Kerja Tahun 2008 ... 40

4.1.3. Data Pemakaian Energi Listrik Tahun 2008 ... 41

4.1.4. Data Pemakaian BBM dan Gas Tahun 2008 ... 41

4.1.5. Data jumlah tenaga kerja... 41

4.1.6. Nilai Bobot Tiap Rasio... 42

4.2. Pengolahan Data ... 43

4.2.1. Perhitungan Rasio-rasio ... 43

4.2.2. Pembentukan Matrix Sasaran 4.2.2.1. Penentuan Nilai Tahap Awal ... 47

4.2.2.2. Penentuan Nilai Rasio Terendah... 48

4.2.2.3. Penentuan Nilai Sasaran ... 48

4.2.2.4. Penentuan Bobot Untuk Masing-masing Kriteria ... 48

4.2.3. Bentuk Objective Matrix ... 49

4.2.4. Penentuan Produktivitas keseluruhan ... 52

4.2.4.1. Pengukuran Produktivitas Standar ... 52

4.2.4.2. Pengukuran Produktivitas Di Bagian Produksi ... 53

4.2.4.3. Perhitungan Nilai Indeks Perubahan produktivitas Terhadap Produktivitas Standar... 58

Bab 5. Analisis... 60

5.1. Analisis Hasil Pengukuran Produktivitas ... 61

5.2. Analisis Tingkat Pencapaian Skor Setiap Rasio ... 63

5.2.1. Analisis Tingkat Pencapaian Skor Rasio 1... 63

5.2.2. Analisis Tingkat Pencapaian Skor Rasio 2... 64

vii

5.2.4. Analisis Tingkat Pencapaian Skor Rasio 4... 65

5.2.5. Analisis Tingkat Pencapaian Skor Rasio 5... 65

5.4. Perencanaan Produktivitas ... 66

5.3. Evaluasi Tingkat Produktivitas ... 67

5.5. Perbaikan Produktivitas ... 68

Bab 6. Kesimpulan dan Saran ... 70

6.1. Kesimpulan... 70

6.2. Saran... 71

DAFTAR PUSTAKA LAMPIRAN

1 1.1. Latar Belakang Masalah

Persaingan dalam dunia industri sangat ketat, khususnya dalam industri makanan, hanya perusahaan yang memiliki sistem distribusi dan produksi yang baik yang dapat bertahan. Karena untuk memenuhi kebutuhan pasar, perusahaan harus dapat memproduksi sesuai dengan target yang telah ditetapkan dan diusahakan dapat memberikan kepuasan bagi pelanggan. Dalam mendukung kegiatan produksinya, tentu perusahaan harus mempunyai fasilitas dan perlengkapan yang dapat menunjang kegiatan tersebut.

Perusahaan roti CV. CARI RASA merupakan salah satu perusahaan yang memproduksi roti, untuk memenuhi kebutuhan konsumsi makanan bagi masyarakat kota Bandung. Jenis roti yang diproduksi adalah roti tawar (roti kasino, roti kadet, dan roti tawar besar). Perusahaan perlu menyusun dan menerapkan strategi yang mampu meningkatkan daya saing perusahaan dengan produsen roti lain. jika perusahaan mampu mengelola sistem produksi secara baik, mempertahankan konsistensi kualitas, ketersediaan produk, dan peningkatan efisiensi sumber daya yang digunakan.

Peningkatan produktivitas pada perusahaan tentu menjadi perhatian utama untuk merealisasikan strategi tersebut, khususnya pada sistem produksi. Sebagai industri yang bergerak dalam penyediaan makanan, peningkatan produktivitas perusahaan akan dipengaruhi oleh kinerja lini produksi. Lini produksi sebagai penempatan area-area kerja dimana operasi-operasi diatur secara berurutan dan material bergerak secara kontinyu melalui operasi-operasi yang terangkai seimbang, pada area kerja ini material mengalami proses transformasi secara berurutan sehingga menjadi produk yang diinginkan dalam sistem produksi, lini produksi merupakan komponen struktural yang berperan penting dalam menunjang kotinuitas operasional sistem produksi. Komponen struktural yang sedikitnya terdiri dari

2

material, mesin, tenaga kerja, modal, energi, informasi, akan digunakan untuk mencapai tujuan perusahaan dalam menghasilkan produk yang memiliki nilai tambah secara efektif dan efisien.

Penerapan konsep efektivitas dan efisiensi dalam pengelolaan sistem produksi merupakan langkah awal dalam upaya peningkatan produktivitas perusahaan. Produktivitas dapat didefinisikan sebagai perbandingan antara efektivitas dengan efisiensi, efektivitas berorientasi pada tercapainya tujuan suatu perusahaan dalam menghasilkan output yang diinginkan, sedangkan efisiensi berorientasi pada penggunaan sumber daya yang menjadi input suatu proses transformasi secara tepat dan waktu yang tepat. Semakin tinggi nilai produktivitas suatu perusahaan semakin tinggi pula kinerja perusahaan dalam mencapai tujuan perusahaan, hal ini menunjukan bahwa komponen-komponen perusahaan telah memberikan kontribusi yang optimal untuk kemajuan perusahaan.

Peningkatan produktivitas lini produksi menjadi perhatian utama pihak manajemen menyangkut perubahan kondisi perekonomian nasional yang masih labil. Perusahaan harus mampu menghasilkan produk yang berkualitas dengan angka volume produksi yang diharapkan terus meningkat, akan tetapi di sisi lain kenaikan harga BBM dan listrik sebagai sumber energi mengakibatkan biaya operasi yang cukup tinggi. Oleh karena kenaikan itu, perusahaan harus mampu mengendalikan sistem produksi agar senantiasa memiliki nilai produktivitas yang tinggi. Sebelum melangkah ketahap evaluasi produktivitas, tahap pertama yang harus dilakukan oleh perusahaan adalah mengukur tingkat produktivitas yang telah dicapai, proses pengukuran ini bertujuan untuk mengetahui tolak ukur produktivitas yang telah dicapai dan merupakan dasar dari perencanaan bagian peningkatan produktivitas dimasa yang akan datang.

Salah satu metode pengukuran produktivitas parsial adalah metode Objective

Matrix (OMAX) yang dikembangkan oleh James L Riggs, berdasarkan pendapat

bahwa produktivitas adalah fungsi dari beberapa faktor kinerja yang berlainan. Konsep dari pengukuran ini yaitu penggabungan beberapa kriteria kinerja pada

kelompok kerja tertentu ke dalam sebuah matriks. Setiap kriteria kinerja memiliki sasaran berupa jalur khusus untuk perbaikan serta memiliki bobot sesuai dengan tingkat kepentingannya terhadap tujuan organisasi. Dengan metode ini, pihak manajemen dapat dengan mudah menentukan kriteria-kriteria yang akan dijadikan ukuran produktivitas. Pada tahap akhir, manajemen dapat mengetahui nilai produktivitas dalam suatu unit organisasi yang menjadi tanggung jawabnya berdasarkan bobot dan skor untuk setiap kriteria.

Dari beberapa uraian di atas, dapat kita simpulkan bahwa pengukuran produktivitas perusahaan khususnya pada bagian produksi memiliki arti yang sangat penting dalam mengendalikan kinerja perusahaan. Hal inilah yang menjadi dasar pertimbangan bagi penulis untuk menyusun Tugas Akhir yang berjudul “PENGUKURAN PRODUKTIVITAS KERJA PADA BAGIAN PRODUKSI

DENGAN MENGGUNAKAN METODE OBJECTIVE MATRIX (OMAX) (Studi Kasus Di CV CARI RASA Kota Bandung)”.

1.2. Identifikasi Masalah

Pengukuran produktivitas harus dilakukan dengan memperhatikan kondisi perusahaan, sehingga ukuran atau nilai yang diperoleh mampu memberikan gambaran yang jelas mengenai tingkat produktivitas yang telah dicapai oleh perusahaan. Pengukuran produktivitas ini bermaksud untuk mengetahui seberapa besar efektivitas dan efisiensi perusahaan dalam menghasilkan produktivitas pada kondisi yang sesungguhnya.

1. Sejauh mana perkembangan tingkat produtivitas kerja di bagian produksi ? 2. Rasio apa saja yang menyebabkan terjadinya penurunan produktivitas

kerja di bagian produksi ?

3. Langkah langkah apa saja yang dapat dilakukan untuk memperbaiki rasio-rasio yang kurang memberikan kontribusi terhadap peningkatan produktivitas kerja di bagian produksi ?

4

1.3. Tujuan Penelitian

Adapaun tujuan yang ingin dicapai yaitu:

1. Mengukur tingkat produktivitas kerja di bagian produksi.

2. Menganalisis rasio-rasio output/input yang memiliki nilai kritis terhadap pertumbuhan produktivitas kerja di bagian produksi.

3. Memberikan dasar-dasar pertimbangan atau usulan untuk perbaikan terhadap rasio-rasio yang bernilai kritis.

1.4. Pembatasan Masalah dan Asumsi

Pembatasan masalah tidak hanya dimaksudkan untuk menyederhanakan penelitian, namun diharapkan juga dapat mengendalikan arah pembatasan masalah agar sesuai dengan yang diinginkan. Adapun pembatasan masalah dalam penelitian mengenai produktivitas ini antara lain:

1. Penelitian dilakukan pada bagian produksi di CV Cari Rasa.

2. Pengukuran produktivitas kerja yang digunakan di bagian produksi adalah metode Objective Matrix.

3. Penelitian hanya bertujuan untuk mengukur dan menganalisis produktivitas kerja di bagian produksi.

Dalam penelitian ini terdapat asumsi-asumsi yang digunakan diantaranya:

1. Data pemakaian listrik yang dikumpulkan dan dihitung dalam penelitian ini adalah data produksi 6 bulan terahir (Periode Februari - Juli 2008). 2. Data-data tambahan diluar data yang dikumpulkan secara langsung pada

saat penelitian hanya sebagai bahan tambahan atau penunjang untuk melakukan pengolahan data.

1.5. Sistematika Penulisan

Adapun sistematika penulisan dalam penyusunan laporan Tugas Akhir ini adalah sebagai berikut:

Bab 1. Pendahuluan

Bab ini berisikan latar belakang masalah, identifikasi masalah, tujuan penelitian, pembatasan masalah dan asumsi, dan sistematika penulisan.

Bab 2. Landasan Teori

Untuk mendukung dalam pemecahan yang diteliti, maka pada bab ini secara ringkas akan diuraikan mengenai teori-teori dan model yang diperlukan berkenaan dengan permasalahan yang akan di bahas.

Bab 3. Metodologi Pemecahan Masalah

Bab ini berisikan model pemecahan masalah yang dihadapi secara keseluruhan dan langkah-langkah yang dilakukan untuk memecahkan masalah dan flow chart dari usulan pemecahan masalah tersebut. Secara garis besar pada bab ini mengenai tujuan penelitian, pemilihan model penjadwalan, pengumpulan data, pengolahan data, analisis, dan kesimpulan serta saran.

Bab 4. Pengumpulan dan Pengolahan Data

Berisikan pengumpulan data-data yang diambil dan memuat tentang bagaimana melakukan pengolahan terhadap data-data yang telah diambil dengan melakukan pendekatan yang sesuai dengan metode yang dipergunakan.

Bab 5. Analisis

Berisikan analisis terhadap hasil pengolahan data yang mengacu pada tujuan penelitian yang diinginkan.

Bab 6. Kesimpulan dan Saran

Berisikan kesimpulan yang merupakan hasil dari pengolahan bab-bab sebelumnya yang tentunya jawaban dari permasalahan yang telah dirumuskan, serta saran-saran atau masukan untuk perusahaan maupun untuk referensi penelitian selanjutnya.

6 Bab 2 Landasan Teori

2.1. Konsep Dasar Produktivitas

Untuk menghasilkan suatu produk baik itu yang berupa barang atau jasa, manusia, modal, dan teknologi yang digunakan memegang peranan penting saat ini manusia, modal dan teknologi lebih dimaksimalkan penggunaannya. Kegiatan ini memerlukan skil / teknis yang baik agar produk yang di hasilkan mempunyai tingkat hasil guna yang lebih baik. Ini berarti bahwa produk yang dihasilkan sesuai dengan input yang diolah. Dengan kata lain, tujuan usaha dapat dicapai dengan baik, efektif dan efisien. Hal ini yang dinamakan produktivitas.

Jika ukuran keberhasilan produktivitas dipandang dari segi output saja, maka ukuran produktivitas dipandang dari dua sisi sekaligus, yaitu sisi input dan sisi output. Dengan demikian dapat dikatakan bahwa produktivitas berkaitan dengan efisiensi penggunaan input dan dalam menghasilkan sejumlah unit output baik itu berupa barang ataupun jasa.

Mali dalam Gaspersz (1998: 19) mengatakan bahwa produktivitas tidak sama dengan produksi. Produksi lebih memperhatikan pada kegiatan menghasilkan barang/jasa, sedangkan produktivitas lebih memperhatikan pada efisiensi sumber-sumber yang dipergunakan (input) dalam menghasilkan barang/jasa (output) (Sumanth, 1984, h.4). Tetapi performasi kuantitas dan hasil-hasil yang dicapai merupakan komponen usaha dari efektivitas. Dengan demikian, produktivitas merupakan kombinasi dari efektifitas dan efisiensi, sehingga produktivitas dapat diukur berdasarkan pengukuran berikut ini:

Produktivitas = daya sumber sumber Penggunaan tujuan Pencapaian digunakan yang Input dihasilkan yang Output − = Efisiensi s Efektifita daya sumber sumber penggunaan Efisiensi tugas n pelaksanaa s Efektifita = − = ...(2.1)

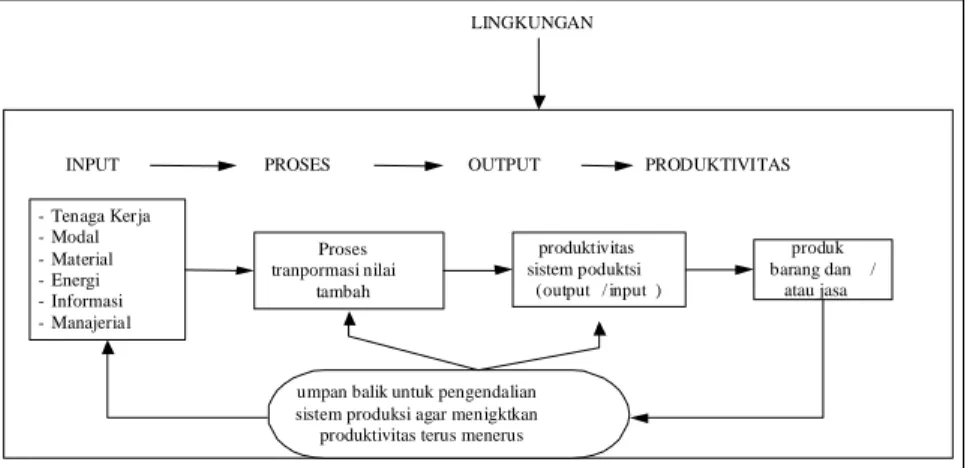

LINGKUNGAN

INPUT PROSES OUTPUT PRODUKTIVITAS

- Tenaga Kerja - Modal - Material - Energi - Informasi - Manajerial Proses tranpormasi nilai tambah produk barang dan / atau jasa produktivitas sistem poduktsi (output / input )

umpan balik untuk pengendalian sistem produksi agar menigktkan produktivitas terus menerus

Berdasarkan definisi produktivitas di atas, sistem produktivitas dalam industri dapat digambarkan pada gambar 2.1

Gambar 2.1. Skema Sistem Produktvitas

(Sumber : Manajemen Produktivitas Total, Vincent Gasperz, h.19)

Sumanth (1985) memperkenalkan suatu konsep formal yang disebut sebagai

siklus produktivitas (produktivity cycle) untuk digunakan dalam upaya

peningkatan produktivitas secara berkesinambungan. Pada dasarnya konsep siklus produktivitas terdiri dari empat tahapan utama, yaitu:

1. Pengukuran Produktivitas (Productivity Measurement). 2. Evaluasi Produktivitas (Productivity Evaluastion). 3. Perencanaan Produktivitas (Productivity Planing). 4. Peningkatan Produktivitas (Productivity Improvement).

Konsep yang diperkenalkan ini dapat dilihat pada gambar 2.2.

Gambar 2.2. Siklus Produktivitas

8

Dari gambar 2.2 menunjukan bahwa siklus produktivitas merupakan suatu proses yang berlangsung secara terus menerus (Continue), yang melibatkan aspek-aspek pengukuran (Measurement), evaluasi (Evaluation), perencanaan (Planning) dan pengendalian dalam upaya perbaikan (Improvement). Berdasarkan konsep produktivitas, secara formal program peningkatan produktivitas harus dimulai melalui pengukuran ini berbagai teknik pengukuran yang dipilih baik itu indikator yang sederhana ataupun yang lebih kompleks.

Apabila produktivitas dari sistem industri telah dapat diukur, langkah selanjutnya adalah mengevaluasi tingkat produktivitas atau dibandingkan dengan rencana yang telah ditetapkan. Kesenjangan antara tingkat produktivitas aktual dengan rencana (Productivity gap) merupakan masalah produktivitas yang harus dievaluasi dan diidentifikasi akar penyebab dari munculnyan permasalahan penurunan produktivitas. Berdasarkan evaluasi ini, langkah selanjutnya adalah merencanakan kembali target produktivitas yang akan dicapai baik dalam jangka pendek maupun jangka panjang. Untuk mencapai produktivitas yang telah direncanakan, berbagai program formal dapat dilakukan untuk meningkatkan produktivitas secara terus menerus. Siklus produktivitas itu akan diulang kembali secara berkelanjutan untuk mencapai peningkatan produktivitas itu terus menerus dalam suatu sistem industri.

Apabila konsep peningkatan produktivitas ini dikaitkan secara langsung dengan profitabilitas perusahaan, kita dapat membangun suatu strategi peningkatan produktivitas dan profitabilitas perusahaan secara terus menerus melalui suatu diagram yang lebih komprehensif seperti ditunjukan dalam gambar 2.3.

Gambar 2.3. Strategi Peningkatan Produktivitas dan Profitabilitas Perusahaan (Sumber: Manajemen Produktivitas Total, Vincent Gasperz, h.21)

Dari gambar 2.3. dapat disimpulkan bahwa landasan untuk meningkatkan produktivitas dan profitabilitas perusahaan adalah membangun sistem industri yang memperhatikan secara terfokus pada aspek-aspek kualitas, efektivitas pencapaian tujuan dan efisiensi penggunaan sumber-sumber daya yang dimiliki. Selanjutnya indikator keberhasilan sistem industri dapat dipantau melalui pengukuran produktivitas dan profitabilitas secara terus menerus, dalam hal ini pengukuran produktivitas berfungsi memberikan informasi tentang masalah-masalah internal dari sistem industri, sedangkan pengukuran profitabilitas memberikan informasi tentang masalah-masalah eksternal dari sistem industri.

Berdasarkan pengukuran yang dilakukan secara terus menerus terhadap produktivitas dan profitabilitas, suatu perusahaan dapat ditempatkan pada salah satu dari empat kasus yang ditunjukan dalam tabel 2.1.

34 Bab 3

Metodologi Pemecahan Masalah

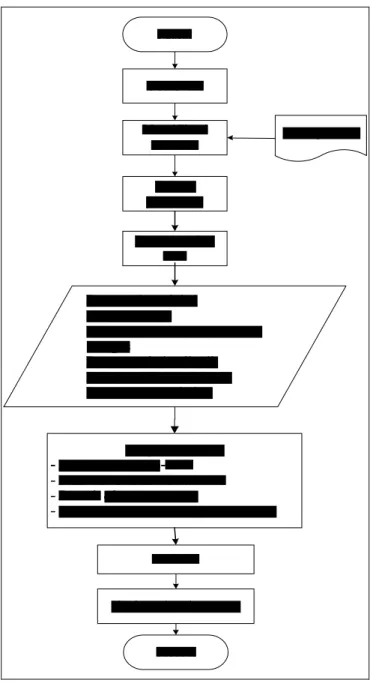

3.1. Flowchart Pemecahan Masalah

Penelitian ini disajikan dalam langkah-langkah seperti yang terdapat pada gambar dibawah ini. Penyajian secara sistematis dibuat agar masalah yang dikaji dalam penelitian ini beserta penyelesaiannya dapat dimengerti dengan baik.

3.2. Langkah-langkah Pemecahan Masalah

Berikut ini adalah langkah-langkah pemecahan masalah dalam menyelesaikan masalah pada penelitian ini.

1. Mulai persiapan untuk proses penelitian.

2. Melakukan observasi (pengamatan) pada objek penelitian berdasarkan studi internal yang dilakukan di perusahaan. Pada tahap ini peneliti melakukan penelitian langsung di perusahaan CV Cari Rasa, yaitu untuk mempelajari dan memahami tentang proses pembuatan produk Roti, serta yang berhubungan dengan penelitian.

3. Melakukan identifikasi masalah bertujuan untuk mengetahui permasalahan, yang menjadi objek penelitian yaitu pada Bagian Produksi. Permasalahan yang terjadi diperusahaan CV Cari Rasa ini adalah tidak adanya evaluasi terhadap tingkat produktivitas kerja yang terjadi di bagian produksi, faktor-faktor apa saja yang menyebabkan penurunan produktivitas kerja.

4. Melakukan studi literatur terhadap konsep-konsep yang mendukung tema penelitian. Studi literatur dapat dilakukan dengan mengkaji karya ilmiah berupa buku, Jurnal, materi-materi perkuliahan, serta literatur-literatur yang berkaitan dengan masalah bidang produktivitas dll. Adapun literatur yang digunakan dalam penelitian ini, antara lain:

1. Nurdin, Riani, Yasrin Zabidi, Pengukuran dan Analisis Produktivitas Lini Produksi PT. XYZ dengan Menggunakan Metode Objective

Matrix (OMAX), Jurnal Teknik Industri STTA.

2. Roesli, Abas, (2005), Pengukuran Produktivitas dan Penentuan Faktor Dominan Yang Mempengaruhi Produktivitas Di PT Sumber Plasindo Jayasakti, Jurusan Teknik Industri STT Musi.

5. Menentukan tujuan yang ingin dicapai pada penelitian ini. Tujuan penelitian merupakan penjabaran dari identifikasi masalah, atau adanya tujuan yang ingin dicapai dalam penelitian. Adapun tujuan yang ingin dicapai ialah mengukur sejauh mana tingkat produktivitas kerja di bagian

36

produksi, menganalisis rasio-rasio apa saja yang menyebabkan penurunan produktivias kerja dan memberikan usulan atau masukan untuk perbaikan terhadap rasio yang menyebabkan penurunan produktivitas kerja.

6. Langkah berikutnya adalah melakukan pengumpulan data yang diperlukan dengan tujuan penelitian ini. Adapun data-data yang diperlukan yaitu Data Kriteria Produktivitas .

• Data Kriteria Produktivitas

Data kriteria produktivitas yang digunakan merupakan indikator-indikator pengukuran produktivitas yang dipilih sesuai dengan situasi dan kondisi dari sistem industri yang ada. Pemilihan indikator pengukuran produktivitas mengacu pada kebutuhan langsung dari perusahaan terkait dengan tujuan perbaikan produktivitas dari perusahaan. Data-data yang digunakan adalah :

1. Data Produksi Roti Tawar Januari – Juni tahun 2008. 2. Data Jam Kerja (JK) Januari – Juni tahun 2008.

3. Data Pemakaian BBM dan Gas Januari – Juni tahun 2008. 4. Data Pemakaian Energi Listrik Februari – Juli tahun 2008. 5. Data Jumlah Tenaga Kerja.

6. Data Penetapan Bobot.

7. Data yang telah dikumpulkan selanjutnya diolah untuk menentukan pengukuran produktivitas lini produksi berdasarkan sasaran tertentu dengan menggunakan metode Objective Matrix (OMAX).

• Penentuan Kriteria Produktivitas

Kriteria produktivitas pada Objective Matrix yang akan menjadi indikator pengukuran produktivitas, harus disesuaikan dengan kebutuhan perusahaan dalam upaya pengendalian dan peningkatan produktivitas perusahaan yang bersangkutan. Adapun kriteria produktivitas yang digunakan pada pengukuran produktivitas Lini Produksi ini adalah :

Ø Rasio 1 merupakan perbandingan antara produksi roti sebagai output dengan JK, rasio ini disebut juga sebagai kapasitas kerja.

JK Roti oduksi

Rasio1=

∑

Pr ...(3.1) Ø Rasio 2 merupakan perbandingan antara produksi roti sebagaioutput dan pemakaian energi Listrik sebagai input.

∑

∑

= KWH Roti oduksi Rasio2 Pr ...(3.2)Ø Rasio 3 merupakan perbandingan antara produksi roti sebagai output dengan pemakaian BBM sebagai input.

∑

∑

= BBM Roti oduksi Rasio3 Pr ...(3.3)Ø Rasio 4 merupakan perbandingan antara produksi roti sebagai output dengan pemakaian GAS sebagai input.

∑

∑

= GAS Roti oduksi Rasio4 Pr ...(3.4)Ø Rasio 5 merupakan perbandingan antara jumlah produksi roti dengan jumlah tenaga kerja.

∑

∑

= Kerja Tenaga Jml Roti oduksi Rasio5 Pr ...(3.5) • Perhitungan Rasio-rasioData kriteria produktivitas yang telah terkumpul selanjutnya dikonversikan menjadi nilai rasio sesuai dengan kriteria yang telah ditetapkan sebelumnya. Rasio-rasio ini merupakan indikator-indikator pengukuran produktivitas Lini Produksi yang akan mempengaruhi perkembangan tingkat produktivitas Lini Produksi pada periode tertentu, dan akan disajikan sebagai nilai performance pada matriks sasaran.

• Penentuan Nilai Sasaran

Menentukan nilai sasaran dari setiap kriteria produktivitas, nilai sasaran ini merupakan nilai tertinggi dari setiap rasio dan menunjukan perkiraan performansi terbaik yang dapat dicapai selama rentang waktu yang akan datang, dengan kondisi dan ketersediaan sumber daya

38

yang sama pada saat proses pengukuran produktivitas dimulai. Dalam matriks sasaran, nilai ini akan ditempatkan pada level 10.

• Bentuk Objective Matrix

Hal yang penting dalam pembentukan Objective Matrix adalah penentuan skala yang mampu menggambarkan level performansi dari setiap unit kerja yang menjadi indikator produktivitas. Skala yang didapat akan menentukan tingkat kesulitan dari pencapaian kinerja untuk setiap unit kerja. Untuk melakukan pembuatan skala diperlukan beberapa level yang menjadi titik acuan. Pada model Objective Matrix, level yang digunakan sebagai titik acuan terdiri dari 3 level, yaitu : Level 0, Level 3 dan Level 10.

• Pengukuran Produktivitas Di Bagian Produksi (Lini Produksi)

Pengukuran produktivitas standar Lini Produksi merupakan performansi Lini Produksi berdasarkan nilai tahap awal yang ditetapkan pada periode dasar pengukuran. Nilai produktivitas keseluruhan yang terbentuk dari setiap rasio kemudian dijadikan tolak ukur untuk mengetahui peningkatan atau penurunan produktivitas Lini Produksi pada periode pengukuran selanjutnya.

• Pengukuran Produktivitas Lini Produksi

Perhitungan Produktivitas Lini Produksi selama periode pengukuran. Ø Menentukan nilai aktual rasio-rasio yang dicapai pada periode

tertentu selama periode pengukuran dan analisis.

Ø Menentukan skor aktual, nilai aktual rasio-rasio dikonversikan ke dalam bentuk skor yang tercantum dalam matriks sasaran.

Ø Menentukan nilai produktivitas tiap rasio dengan melakukan perkalian skor yang didapat dengan bobot yang diberikan.

Ø Menentukan nilai produktivitas keseluruhan untuk setiap periode dengan menjumlahkan nilai produktivitas tiap rasio.

Ø Menentukan nilai indeks perubahan terhadap produktivitas periode sebelumnya, dengan persamaan :

% 100 x OP OP OP 1 i 1 i i − − − ...(3.6)

• Perhitungan Nilai Indeks Perubahan Produktivitas terhadap Produktivitas Standar.

Mengukur laju perubahan produktivitas Lini Produksi selama periode pengukuran terhadap nilai produktivitas yang terbentuk pada periode dasar pengukuran, dengan persamaan :

% 100 x OP OP OP 0 0 i− ...(3.7) 8. Setelah dilakukan pengolahan data, langkah selanjutnya ialah melakukan

analisis terhadap hasil pengukuran produktivitas lini produksi. Pada tahap ini dilakukan analisis perkembangan produktivitas tiap periode dan analisis perkembangan produktivitas seluruh periode pengukuran.

9. Menyusun langkah-langkah perbaikan produktivitas sebagai usulan perbaikan.

10. Berdasarkan hasil pengolahan data dan pembahasan serta analisis, maka dapat mengambil kesimpulan dari penelitian yang telah dilakukan yang diharapkan bisa menjadi masukkan yang baik bagi perusahaan. Selanjutnya memberikan saran kepada pihak perusahaan agar diupayakan adanya perbaikan-perbaikan.

40 Bab 4

Pengumpulan Dan Pengolahan Data

4.1. Pengumpulan Data Kriteria Produktivitas

Data-data yang dikumpulkan berdasarkan hasil pencatatan yang telah dilakukan di bagian produksi. Data ini merupakan data yang dicatat mulai dari periode bulan januari sampai dengan bulan juni 2008 data yang diperlukan dalam perhitungan OMAX ini adalah sebagai berikut:

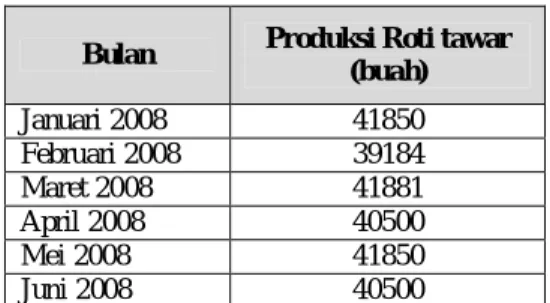

4.1.1. Data Total Produksi

Output yang dihasilkan bagian produksi berupa roti tawar berjenis roti kasino, roti kadet, dan roti tawar besar , tabel 4.1. menunjukan kuantitas produksi roti yang dihasilkan selama periode tahun 2008.

Tabel 4.1. Data Total Produksi Roti Tawar dari Januari sampai Juni 2008

Bulan Produksi Roti tawar

(buah) Januari 2008 41850 Februari 2008 39184 Maret 2008 41881 April 2008 40500 Mei 2008 41850 Juni 2008 40500

4.1.2. Data Jam Kerja Tahun 2008

Merupakan data jumlah jam kerja yang digunakan oleh pekerja dari bulan januari sampai bulan juni 2008. Data selengkapnya dapat diilihat pada tabel 4.2. dibawah ini.

Tabel 4.2. Data Jam kerja Tahun 2008

Bulan JK (jam) Januari 2008 240 Februari 2008 224 Maret 2008 240 April 2008 232 Mei 2008 240 Juni 2008 232

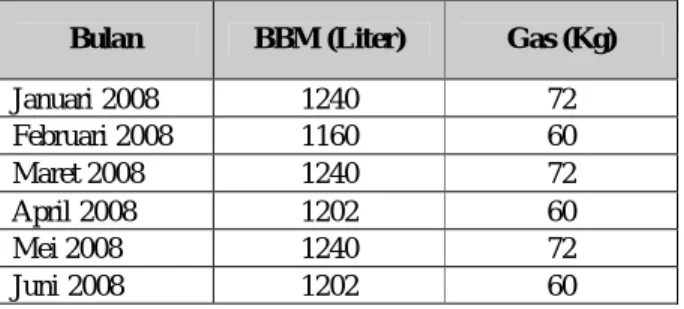

4.1.3. Data Pemakaian BBM dan Gas Tahun 2008

Sumber daya Energi berupa Bahan Bakar Minyak dan Gas juga merupakan input yang digunakan untuk menghasilkan produksi roti tawar, input ini digunakan sebagai bahan bakar open. Berikut adalah data pemakaian bahan bakar Minyak dan Gas selama periode 2008

Tabel 4.5. Data Pemakaian BBM dan Gas Tahun 2008

Bulan BBM (Liter) Gas (Kg)

Januari 2008 1240 72 Februari 2008 1160 60 Maret 2008 1240 72 April 2008 1202 60 Mei 2008 1240 72 Juni 2008 1202 60

4.1.4. Data Pemakaian Energi Listrik Tahun 2008

Sumber daya Energi Listrik merupakan input untuk menghasilkan produksi roti, input ini digunakan untuk mengoperasikan mesin pengolahan. Berikut adalah data pemakaian energi listrik dalam satuan KWH selama periode 2008

Tabel 4.3. Data Pemakaian Energi Listrik Tahun 2008

Bulan Pemakaian Energi Listrik

(KWH) Februari 2008 455.98 Maret 2008 452 April 2008 455.98 Mei 2008 455 Juni 2008 455.98 Juli 2008 455

4.1.5. Data Jumlah Tenaga Kerja

Jumlah tenaga kerja yang dimiliki perusahaan roti Cari Rasa adalah 98 orang, terdiri dari 7 orang sebagai pengelola dan staf, 10 orang sebagai pegawai tetap yang berhubungan langsung dengan proses produksi (pekerja dibagian produksi ) dan 81 orang sebagai pegawai tidak tetap yaitu sebagai tenaga penjual keliling di Kota Bandung.

42

4.1.6. Nilai Bobot Tiap Rasio

Nilai Bobot dari setiap rasio menunjukan nilai atau persentase prioritas dari usaha pengendalian dan peningkatan, nilai rasio yang menjadi indikator produktivitas oleh pihak perusahaan, berdasarkan tingkat kepentingan, keperluan dan kebutuhan terhadap produktivitas di bagian produksi. Nilai pembobotan di dapatkan dari manjer produksi. Adapun nilai yang di tetapkan adalah 1 sampai 10 dimana nilai 10 menunjukan nilai terbesar dan nilai 1 merupakan nilai terkecil.

Tabel 4.6. Data Pembobotan Rasio Nilai 1 8 2 10 3 10 4 10 5 9 Ket :

Rasio 1 : Nilai berdasarkan tingkat keperluan Rasio 2 : Nilai berdasarkan tingkat kepentingan Rasio 3 : Nilai berdasarkan tingkat kebutuhan Rasio 4 : Nilai berdasarkan tingkat kebutuhan Rasio 5 : Nilai berdasarkan tingkat kebutuhan

4.2. Pengolahan Data

4.2.1. Perhitungan Rasio-rasio

Untuk mengetahui laju pertumbuhan produktivitas di bagian Produksi yang dicapai selama periode tahun 2008, Adapun nilai rasio dari setiap kriteria yang dicapai selama periode tahun 2008 dapat dilihat pada tabel-tabel berikut ini.

4.2.1.1. Kriteria penentuan kapasitas produksi perjam (Rasio 1)

Rasio 1 merupakan rasio yang digunakan sebagi dasar dalam penentuan kapasitas produksi, rasio ini merupakan perbandingan jumlah total produksi yang dihasilkan dengan jam kerja. Dari hasil perhitungan rasio 1 dapat dilihat pada tabel 4.7.

Tabel 4.7. Hasil Perhitungan Rasio 1 selama 6 bulan periode 2008

Bulan Produksi JK Rasio 1

Januari 2008 41850 240 174.38 Februari 2008 39184 224 174.93 Maret 2008 41881 240 174.50 April 2008 40500 232 174.57 Mei 2008 41850 240 174.38 Juni 2008 40500 232 174.57 Rasio Minimum 174.38 Rasio Rata-rata 174.55 Rasio Maksimum 174.93 Ket :

Rasio minimum didapat dari nilai rasio yang terkecil Rasio maksimum didapat dari nilai rasio terbesar

Rasio rata-rata didapat dari total rasio dibagi jumlah pengamatan

Contoh perhitungan Rasio 1 :

JK Roti oduksi Rasio1=

∑

Pr = 174.38 240 41850= roti/jam44

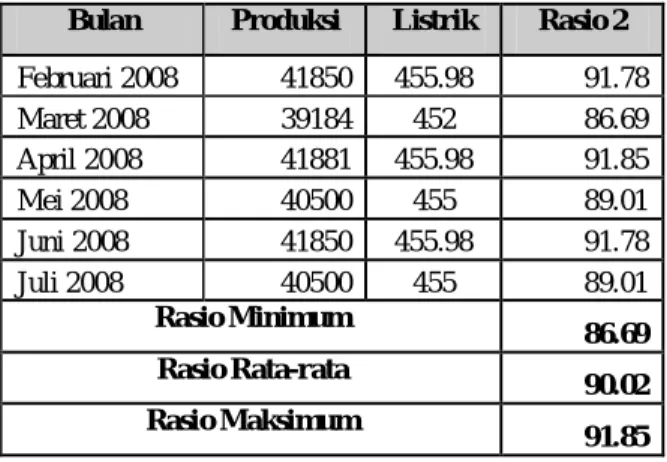

4.2.1.2. Kriteria efisiensi penggunaan energi (Rasio 2)

Rasio 2 merupakan rasio yang digunakan sebagai dasar dalam penentuan kriteria efisiensi penggunaan energi. Rasio ini perbandingan antara jumlah produksi dengan pemakaian energi listrik disetiap bulannya. Dari hasil perhitungan rasio 2 dapat dilihat pada tabel 4.8.

Tabel 4.8. Hasil Perhitungan Rasio 2 selama 6 bulan periode 2008

Bulan Produksi Listrik Rasio 2

Februari 2008 41850 455.98 91.78 Maret 2008 39184 452 86.69 April 2008 41881 455.98 91.85 Mei 2008 40500 455 89.01 Juni 2008 41850 455.98 91.78 Juli 2008 40500 455 89.01 Rasio Minimum 86.69 Rasio Rata-rata 90.02 Rasio Maksimum 91.85 Ket :

Rasio minimum didapat dari nilai rasio yang terkecil Rasio maksimum didapat dari nilai rasio terbesar

Rasio rata-rata didapat dari total rasio dibagi jumlah pengamatan

Contoh perhitungan Rasio 2 :

∑

∑

= KWH Roti oduksi Rasio2 Pr = 91.78 98 . 455 41850 = roti/kwh4.2.1.3. Kriteria efisiensi penggunaan BBM (Rasio 3)

Rasio 3 merupakan rasio yang digunakan sebagai dasar dalam penentuan kriteria efisiensi penggunaan bahan bakar minyak (BBM). Rasio ini perbandingan antara jumlah produksi dengan pemakaian BBM disetiap bulannya., Dari hasil perhitungan rasio 3 dapat dilihat pada tabel 4.9.

Tabel 4.9. Hasil Perhitungan Rasio 3 selama 6 bulan periode 2008

Bulan Produksi BBM Rasio 3

Januari 2008 41850 1240 33.75 Februari 2008 39184 1160 33.78 Maret 2008 41881 1240 33.78 April 2008 40500 1202 33.69 Mei 2008 41850 1240 33.75 Juni 2008 40500 1202 33.69 Rasio Minimum 33.69 Rasio Rata-rata 33.74 Rasio Maksimum 33.78 Ket :

Rasio minimum didapat dari nilai rasio yang terkecil Rasio maksimum didapat dari nilai rasio terbesar

Rasio rata-rata didapat dari total rasio dibagi jumlah pengamatan

Contoh perhitungan Rasio 3 :

∑

∑

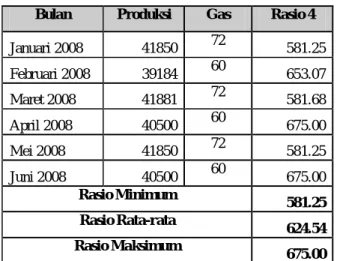

= BBM Roti oduksi Rasio3 Pr = 33.75 1240 41850 = roti/liter4.2.1.4. Kriteria efisiensi penggunaan Gas (Rasio 4)

Rasio 4 merupakan rasio yang digunakan sebagai dasar dalam penentuan kriteria efisiensi penggunaan Gas. Rasio ini perbandingan antara jumlah produksi dengan pemakaian Gas disetiap bulannya., Dari hasil perhitungan rasio 4 dapat dilihat pada tabel 4.10.

46

Tabel 4.10. Hasil Perhitungan Rasio 4 selama 6 bulan periode 2008

Bulan Produksi Gas Rasio 4

Januari 2008 41850 72 581.25 Februari 2008 39184 60 653.07 Maret 2008 41881 72 581.68 April 2008 40500 60 675.00 Mei 2008 41850 72 581.25 Juni 2008 40500 60 675.00 Rasio Minimum 581.25 Rasio Rata-rata 624.54 Rasio Maksimum 675.00 Ket :

Rasio minimum didapat dari nilai rasio yang terkecil Rasio maksimum didapat dari nilai rasio terbesar

Rasio rata-rata didapat dari total rasio dibagi jumlah pengamatan

Contoh perhitungan Rasio 4 :

∑

∑

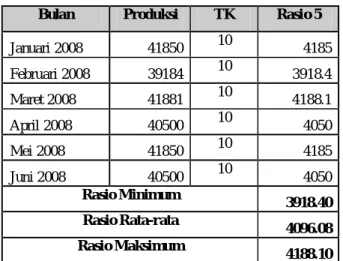

= GAS Roti oduksi Rasio4 Pr = 581.25 72 41850 = roti/kg4.2.1.5.Kriteria efisiensi penggunaan SDM (Rasio 5)

Rasio 5 merupakan rasio yang digunakan sebagai dasar dalam penentuan kriteria efisiensi penggunaan sumber daya perusahaan. Rasio ini perbandingan antara jumlah produksi dengan jumlah tenaga kerja., Dari hasil perhitungan rasio 3 dapat dilihat pada tabel 4.11.

Tabel 4.11 Hasil Perhitungan Rasio 5 selama 6 bulan periode 2008

Bulan Produksi TK Rasio 5

Januari 2008 41850 10 4185 Februari 2008 39184 10 3918.4 Maret 2008 41881 10 4188.1 April 2008 40500 10 4050 Mei 2008 41850 10 4185 Juni 2008 40500 10 4050 Rasio Minimum 3918.40 Rasio Rata-rata 4096.08 Rasio Maksimum 4188.10 Ket :

Rasio minimum didapat dari nilai rasio yang terkecil Rasio maksimum didapat dari nilai rasio terbesar

Rasio rata-rata didapat dari total rasio dibagi jumlah pengamatan

Contoh perhitungan Rasio 5 :

∑

∑

= Kerja Tenaga Jml Roti oduksi Rasio5 Pr = 4185 10 41850 = roti/orang4.2.2. Pembentukan Matrix Sasaran 4.2.2.1. Penentuan Nilai Tahap Awal

Penentuan nilai tahap awal merupakan langkah pertama dari pembentukan matrix sasaran (Objective Matrix) yang akan digunakan untuk pengukuran produktivitas di bagiani produksi. Dalam matriks sasaran nilai tahap awal akan ditempatkan pada level 3. Berdasarkan nilai rata-rata pencapaian kinerja dari setiap rasio selama periode januari-juni tahun 2008 yang menjadi periode dasar pengukuran, maka dapat ditentukan nilai tahap awal untuk masing-masing rasio yang menjadi indikator produktivitas di bagiani produksi, yaitu sebagai berikut :

Tabel 4.12. Nilai Tahap Awal dari setiap rasio

Rasio 1 Rasio 2 Rasio 3 Rasio 4 Rasio 5

48

4.2.2.2.Penentuan Nilai Rasio Terendah

Menentukan nilai rasio terendah dari setiap kriteria yang menjadi indikator produktivitas Lini Produksi. Nilai rasio ini menunjukan kinerja terburuk dari setiap kriteria yang diperkirakan dapat terjadi pada kondisi operasi yang normal. Pada matriks sasaran nilai rasio terendah akan ditempatkan pada level 0. Level terendah yang disajikan merupakan nilai rasio terburuk dari setiap kriteria selama periode januari-juni tahun 2008. Nilai rasio terendah dapat dilihat pada tabel 4.13.

Tabel 4.13. Nilai Rasio Terendah

Rasio 1 Rasio 2 Rasio 3 Rasio 4 Rasio 5

174.38 86.69 33.69 581.25 3918.40

4.2.2.3.Penentuan Nilai Sasaran

Menentukan nilai sasaran dari setiap kriteria produktivitas, nilai sasaran ini merupakan nilai tertinggi dari setiap rasio dan menunjukan perkiraan performansi terbaik yang dapat dicapai selama rentang waktu yang akan datang, dengan kondisi dan ketersediaan sumber daya yang sama pada saat proses pengukuran produktivitas dimulai. Dalam matriks sasaran, nilai ini akan ditempatkan pada level 10. Nilai rasio sasaran yang disajikan merupakan nilai rasio terbaik dari setiap kriteria selama periode januari-juni tahun 2008.. Nilai sasaran untuk masing-masing rasio dapat dilihat pada tabel 4.14.

Tabel 4.14. Nilai Sasaran Untuk Masing-masing Rasio

Rasio 1 Rasio 2 Rasio 3 Rasio 4 Rasio 5

174.93 91.85 33.78 675.00 4188.10

4.2.2.4.Penentuan Bobot Untuk Masing-masing Kriteria

Nilai Bobot dari setiap rasio menunjukan nilai atau persentase prioritas dari usaha pengendalian dan peningkatan nilai rasio yang menjadi indikator produktivitas oleh pihak perusahaan, berdasarkan pengaruhnya terhadap produktivitas Lini Produksi (bagian produksi). Adapun pembobotan yang diberikan perusahaan untuk masing-masing rasio dapat dilihat pada tabel 4.15.

Tabel 4.15. Nilai Bobot Rasio Nilai 1 8 2 10 3 10 4 10 5 9 Jml 47

Nilai bobot yang diperoleh, kemudian dikonversikan dalam skala 100 hasil pembangian yang telah dibulatkan dimasukan ke dalam matris. Persamaan untuk menentukan nilai bobot yang dikonversikan dalan skala 100, secara umum adalah sebagi berikut;

Nilai bobot yang dikonversikan = ×100%

bobot nilai Total

bobot Nilai

Pembobotan untuk masing-masing rasio adalah sebagai berikut: • Rasio 1 = (8/47) X 100% = 17.02 = 17 %

• Rasio 2 = (10/47) X 100% = 21.27 = 21.3 % • Rasio 1 = (10/47) X 100% = 21.27 = 21.3 % • Rasio 1 = (10/47) X 100% = 21.27 = 21.3 % • Rasio 1 = (9/47) X 100% =19.14 = 19.1 %

Tabel 4.16. Nilai Bobot Untuk Masing-masing Rasio

Rasio 1 Rasio 2 Rasio 3 Rasio 4 Rasio 5

17 21.3 21.3 21.3 19.1

4.2.3. Bentuk Objective Matrix

Proses pembuatan skala merupakan hal yang sangat penting dalam pembentukan

Objective Matrix, karena hasil yang didapat akan menentukan tingkat kesulitan

dari pencapaian kinerja untuk setiap unit kerja. Untuk melakukan pembuatan skala diperlukan beberapa level yang menjadi titik acuan. Pada model Objective Matrix, level yang digunakan sebagai titik acuan (Anchored) terdiri dari 3 level, yaitu :

50

• Level 0 : Nilai Level 0 ditentukan berdasarkan nilai rasio terendah. • Level 3 : Nilai Level 3 ditentukan berdasarkan nilai tahap awal. • Level 10 : Nilai Level 10 ditentukan berdasarkan nilai sasaran.

Skala untuk setiap level harus dapat memastikan bahwa skor yang diberikan sesuai dengan kemampuan kinerja setiap rasio. Berdasarkan ketiga nilai level yang dijadikan titik acuan, maka bentuk awal Objective Matrix dapat dilihat pada tabel 4.17.

Tabel 4.17. Bentuk awal Objective Matrix

174.93 91.85 33.78 675 4188.1 174.55 90.02 33.74 624.54 4096.08 174.38 86.69 33.69 581.25 391834 17 21.3 21.3 21.3 19.1 Performance Skor Bobot Nilai Performance Indicator 9 10 3 4 5 6 7 8 0 1 2

Kenaikan skala untuk setiap level dilakukan dengan cara interpolasi. Bentuk

Tabel 4.18. Bentuk Objective Matrix 174.93 91.85 33.78 675 4188.1 174.874 91.58 33.776 667.8 4174.956 174.55 90.02 33.74 624.54 4096.08 174.38 86.69 33.69 581.25 391834 17 21.3 21.3 21.3 19.1 Performance Skor Bobot Nilai Performance Indicator 9 10 3 4 5 6 7 8 0 1 2 174.82 91.32 33.77 660.59 4161.81 174.766 91.06 33.764 653.38 4148.661 174.712 90.8 33.758 646.17 4135.518 174.658 90.54 33.752 638.96 4122.372 174.604 90.28 33.746 631.75 4109.226 174.792 88.91 33.724 610.11 4036.86 174.436 87.8 33.707 595.68 3977.63

Contoh perhitungan kenaikan skala untuk setiap level : • Rasio 1 :

o Level 0 =174.38

o Level 3 =174.55

o Level 10 =174.93

Level 1 sampai dengan level 2 :

056 . 0 3 17 . 0 3 38 . 174 55 . 174 3 0 3 = = − = −Level Level o Nilai Level 1 : 174.38 + 0.056 = 174.436 o Nilai Level 2 : 174.436 + 0.056 = 174.792

Level 4 sampai dengan level 9 :

054 . 0 7 38 . 0 7 55 . 174 93 . 174 7 3 10 = = − = −Level Level

52 o Nilai Level 4 : 174.55 + 0.054 = 174.604 o Nilai Level 5 : 174.604+ 0.054 = 174.658 o Nilai Level 6 : 174.658+ 0.054 = 174.712 o Nilai Level 7 : 174.712+ 0.054 = 174.766 o Nilai Level 8 : 174.766+ 0.054 = 174.82 o Nilai Level 9 : 174.82+ 0.054 = 174.874 Ket :

• Kenaikan tiap level nilai produktivitas disesuaikan dengan kenaikan skala setiap level, untuk kenaikan level 1 dan 2 dapat dilakukan dengan

menembahkan hasil dari perhitungan kenaikan skala setiap level ditambah level awal/sebelumnya.

• Misalkan untuk level 1 hasil dari penembahan level 0 denga hisil perhitungan kenaikan skala setiap level sedangkan untuk level 2 hasil penambahan level 1 denga hisil perhitungan kenaikan skala setiap level.

• Kenaikan tiap level nilai produktivitas disesuaikan dengan kenaikan skala setiap level, untuk kenaikan level 4 dan 9 dapat dilakukan dengan menembahkan hasil dari perhitungan kenaikan skala setiap level ditambah level awal/sebelumnya.

• Misalkan untuk level 4 hasil dari penembahan level 3 denga hisil perhitungan kenaikan skala setiap level sedangkan untuk level 5 hasil penambahan level 4 denga hisil perhitungan kenaikan skala setiap level dan seterusnya.

4.2.4. Penentuan Produktivitas Keseluruhan 4.2.4.1 Pengukuran Produktivitas Standar

Pada Matriks Sasaran (Objective Matrix) nilai tahap awal yang telah ditentukan pada periode dasar pengukuran akan diletakan pada level ketiga. Skor nilai tahap awal selanjutnya akan dikalikan dengan nilai bobot masing-masing rasio dan nilai produktivitas standar dapat ditentukan dengan menjumlahkan setiap nilai produktivitas dari masing-masing rasio. Skor untuk produktivitas standar dapat dilihat pada tabel 4.19. di bawah ini.

Tabel 4.19. Nilai Produktivitas Standar 174.55 90.02 33.74 624.54 4096.08 174.93 91.85 33.78 675 4188.1 174.874 91.58 33.776 667.8 4174.956 174.55 90.02 33.74 624.54 4096.08 174.38 86.69 33.69 581.25 391834 3 3 3 3 3 17 21.3 21.3 21.3 19.1 51 63.9 63.9 63.9 57.3 Performance Skor Bobot Nilai Index 0 Previous 0 Current 300 Performance Indicator 9 10 3 4 5 6 7 8 0 1 2 174.82 91.32 33.77 660.59 4161.81 174.766 91.06 33.764 653.38 4148.661 174.712 90.8 33.758 646.17 4135.518 174.658 90.54 33.752 638.96 4122.372 174.604 90.28 33.746 631.75 4109.226 174.792 88.91 33.724 610.11 4036.86 174.436 87.8 33.707 595.68 3977.63

4.2.4.2 Pengukuran Produktivitas Di Bagian Produksi (Lini Produksi)

Setelah menentukan matris sasaran atau produktivitas standar. Selanjutnya adalah melakukan pengukuran kinerja bagian produksi (Lini Produksi) selama periode pengukuran. Pada tabel Objective Matrix, nilai rasio aktual yang terbentuk dari bulan Januari sampai Juni tahun 2008 akan diletakan pada baris Performance. Skor aktual yang dicapai dikalikan dengan bobot masing-masing, nilai produktivitas yang terbentuk merupakan jumlah dari nilai produktivitas masing-masing rasio. Pengukuran produktivitas untuk masing-masing-masing-masing periode dapat dilihat pada tabel-tabel di bawah ini :

54

Tabel 4.20. Nilai Produktivitas Bulan Januari 2008

174.38 91.78 33.75 581.25 4185 174.93 91.85 33.78 675 4188.1 174.874 91.58 33.776 667.8 4174.956 174.55 90.02 33.74 624.54 4096.08 174.38 86.69 33.69 581.25 391834 0 9 4 0 9 17 21.3 21.3 21.3 19.1 0 191.7 85.2 0 171.9 Performance Skor Bobot Nilai Index 0% Previous 0 Current 448.8 Performance Indicator 9 10 3 4 5 6 7 8 0 1 2 174.82 91.32 33.77 660.59 4161.81 174.766 91.06 33.764 653.38 4148.661 174.712 90.8 33.758 646.17 4135.518 174.658 90.54 33.752 638.96 4122.372 174.604 90.28 33.746 631.75 4109.226 174.792 88.91 33.724 610.11 4036.86 174.436 87.8 33.707 595.68 3977.63 Ket :

Untuk menentukan nilai skor yaitu nilai level dimana nilai pengukuran produktivitas bereda. Misalnya jika nilai rasio 1 = 174,38 terletak pada level 0, maka skor untuk pengukuran itu adalah 0 (sesuai nilai levelnya). Jika terdapat pengukuran yang tidak tepat sesuai dengan angka matriks, lakukan pembulatan atau yang mendekati.

Contoh perhitungan Performance Indicator :

Kolom Current menunjukan nilai produktivitas aktual yang terbentuk pada periode pengukuran tertentu, nilai ini merupakan kumulatif dari nilai produktivitas yang terbentuk oleh masing-masing rasio yang menjadi indikator pengukuran produktivitas.

Ø Nilai Produktivitas untuk setiap Rasio :

Nilai Produktivitas Rasio = Skor yang dicapai x Bobot Rasio...(4.1) • Nilai Produktivitas Rasio 1 = 0 x 17 = 0

• Nilai Produktivitas Rasio 2 = 9 x 21.3 = 191.7 • Nilai Produktivitas Rasio 3 = 4 x 21.3 = 85.2 • Nilai Produktivitas Rasio 4 = 0 x 21.3 = 0 • Nilai Produktivitas Rasio 5 = 9 x 19.1 = 171.9

Current = 0 + 191.7 + 85.2 + 0 + 171.9 = 448.8

Kolom Previous menunjukan nilai produktivitas aktual yang terbentuk pada periode pengukuran sebelumnya. Pengukuran dan analisis produktivitas dilakukan selama periode Januari sampai dengan Juni 2008, maka bulan Januari menjadi periode awal pengukuran dan analisis produktivitas. Untuk itu nilai Previous ditentukan berdasarkan nilai produktivitas yang terbentuk pada nilai tahap awal atau sebelumnya.

Kolom Index menunjukan persentase perubahan tingkat produktivitas aktual terhadap nilai produktivitas periode sebelumnya. Nilai Index ditentukan dengan persamaan di bawah ini :

% 100 x OP OP OP IP 1 i 1 i i − = − − ...(4.2) % 0 % 100 0 0 8 . 448 = − = x IP

56

Tabel 4.21. Nilai Produktivitas Bulan Februari 2008

Tabel 4.23. Nilai Produktivitas Bulan April 2008

58

Tabel 4.25. Nilai Produktivitas Bulan Juni 2008

4.2.4.3 Perhitungan Nilai Indeks Perubahan Produktivitas Terhadap Produktivitas Standar.

Pada dasarnya angka indeks merupakan suatu besaran yang menunjukkan variasi perubahan dalam waktu atau ruang mengenai suatu hal tertentu (Gaspersz, 1998). Pengukuran nilai indeks produktivitas berfungsi untuk mengukur laju perubahan produktivitas selama periode tertentu, apakah nilai produktivitas aktual yang terbentuk selama periode pengukuran mengalami kecenderungan menurun, tetap atau meningkat.

Untuk mengukur laju tingkat produktivitas kita bandingkan nengan nilai produktivitas standar yang terbentuk pada penentuan nilai tahap awal. Indeks perubahan produktivitas ditentukan melalui persamaan di bawah ini

% 100 x OP OP OP IP 0 0 i − = ...(4.3)

• OPi merupakan nilai produktivitas keseluruhan (Overall Productivity) yang

terbentuk dari masing-masing rasio berdasarkan bobotnya pada waktu tertentu. • OP0 merupakan nilai produktivitas keseluruhan (Overall Productivity) yang

terbentuk dari masing-masing rasio berdasarkan skor yang ditetapkan dan bobotnya pada periode dasar pengukuran.

Nilai indeks perubahan produktivitas terhadap produktivitas standar dapat dilihat pada tabel 4.26.

Tabel 4.26. Nilai Indeks Perubahan Produktivitas terhadap Produktivitas Standar

Bulan Overall Productivity Indeks Perubahan Produktivitas (%) Januari 2008 448.8 49.6% Februari 2008 510.8 70.26% Maret 2008 651 117% April 2008 344.8 14.93% Mei 2008 448.8 49.6% Juni 2008 344.8 14.93% Contoh Perhitungan : • Periode Bulan Januari OPi = 444 OP0 = 300 % 100 0 0 x OP OP OP IP i − = = 100% 49.6% 300 300 8 . 448 = − x

60 Bab 5 Analisis

Produktivitas merupakan suatu proses yang berlangsung secara terus menerus

(Continue), yang melibatkan aspek-aspek pengukuran (Measurement), evaluasi (Evaluation), perencanaan (Planning) dan pengenedalian dalam upaya perbaikan (Improvement). Berdasarkan konsep produktivitas, secara formal program

peningkataan produktivitas harus dimulai melalui pengukuran ini, berbagai teknik pengukuran yang dipilih baik itu indikator yang sederhana ataupun yang lebih kompleks.

Pada dasarnya model Objective Matrix merupakan metode pengukuran

produktivitas parsial yang digunakan untuk mengukur kinerja suatu unit kerja dalam sebuah organisasi. Pembentukan matriks dimulai dengan mengidentifikasi kriteria produktivitas dan rasio yang sesuai dengan kebutuhan unit kerja dalam upaya pengendalian dan peningkatan produktivitas.

Pembentukan skor untuk masing-masing level terdiri dari 11 level, dengan 3 level yang menjadi acuan dalam pembuatan skala. Penentuan level 0 didasarkan pada nilai performansi terburuk yang pernah terjadi dalam waktu tertentu yang telah lalu.. Penentuan level 3 didasarkan pada nilai performansi yang tercapai pada saat pembuatan matriks dimulai, penentuan level 3 pada penelitian ini dilakukan pada penentuan nilai tahap awal. Nilai ini merupakan nilai performansi rata-rata yang terbentuk pada periode dasar, yaitu pada tahun 2008. Level 10 dirancang menjadi nilai sasaran kinerja untuk setiap unit kerja, level ini merupakan level tertinggi yang diperkirakan dapat dicapai oleh suatu unit kerja pada periode yang akan datang dengan kondisi sumber daya yang sama pada saat ini.

Matriks yang terbentuk digunakan untuk memantau perkembangan produktivitas di bagian produksi dengan mengukur kinerja setiap kriteria produktivitas, mengkonversikan nilai pencapaian kinerja pada bentuk skor, mengkalikan setiap

skor yang dicapai dengan bobot masing-masing untuk memperoleh nilai produktivitas setiap kriteria, dan menjumlahkan nilai tersebut untuk memperoleh indikator kinerja (Performance Indicator) yang dicapai pada periode tertentu. Indeks produktivitas pada setiap periode menunjukan persentase perubahan indikator kinerja terhadap periode sebelumnya.

5.1. Analisis Hasil Pengukuran Produktivitas

Nilai yang terdapat pada performance indicator dalam tabel Objective Matrix untuk masing-masing periode bulanan, memberikan informasi kuantitatif mengenai tingkat produktivitas di bagian produksi yang dicapai selama semester 1 tahun 2008 serta laju perubahan terhadap periode sebelumnya dan produktivitas standar (297). Fluktuasi perkembangan produktivitas di bagian produksi selama semester 1 tahun 2008 dapat dilihat pada Gambar 5.1.

Tabel 5.1. Evaluasi Tingkat Produktivitas

Bulan Nilai Produktivitas

Total

Nilai Indeks Perubahan terhadap produktiitas

Standar (%)

Nilai Indeks Perubahan terhadap Produktivitas periode sebelumnya (%) Januari 448.8 49.60% 0% Februari 510.8 70.26% 13.81% Maret 651 117% 27.44% April 344.8 14.93% -47.04% Mei 448.8 49.60% 30.02% Juni 344.8 14.93% -23.17%

Grafik Hasil Pengukuran Produktivitas Tahun 2008

0 100 200 300 400 500 600 700 Jan uari Febru ari Ma ret Apri l Mei Juni Produktivitas Aktual Produktivitas Standar

62

Indeks Perubahan Produktivitas Terhadap Produktivitas Standar 1 2 3 4 5 6 0.00% 50.00% 100.00% 150.00%

Gambar 5.2. Grafik Indeks Perubahan Produktivitas Terhadap Produktivitas Standar

Indeks Perubahan Produktivitas Terhadap Periode Sebelumnya -60.00% -40.00% -20.00% 0.00% 20.00% 40.00% 1 2 3 4 5 6

Gambar 5.3. Grafik Indeks Perubahan Produktivitas Terhadap Periode Sebelumnya

Laju perubahan produktivitas di bagian produksi terhadap produktivitas standar dapat dilihat Gambar 5.2. Nilai indeks untuk setiap periode menunjukan tingkat perubahan produktivitas terhadap produktivitas standar, nilai produktivitas yang dicapai selama tahun 2008 selanjutnya dibandingkan dengan nilai rata-rata kinerja di bagian produksi yang tercapai pada periode tahun 2008., sedangkan Gambar 5.3 menunjukan indeks perubahan produktivitas terhadap bulan sebelumnya. Fungsi angka indeks menunjukan persentase tingkat perubahan antara produktivitas aktual dengan produktivitas standar. Dilihat dari gambar secara keseluruhan terjadi puncak produktivitas pada bulan Maret dengan nilai produktivityas 651 dan indeks sebesar 117% dan terjadi penurunan pada bulan April dengan nilai produktivitas 344,8. dan indeks sebesar 14,93%. Nilai ini

menunjukan bahwa produktivitas di bagian produksi mengalami penurunan sebesar -47,04% terhadap periode sebelumnya, yang artinya tejadinya puncak produksi pada bulan maret. Dengan ini kita dapat menentukan apakah produktivitas aktual selama periode tahun 2008 memiliki kinerja yang lebih baik, konstan atau mungkin menjadi lebih buruk.

5.2. Analisis Tingkat Pencapaian Skor Setiap Rasio

Salah satu keunggulan pengukuran produktivitas dengan menggunakan metode

Objective Matrix adalah kemampuannya untuk mendiagnosis penyebab penurunan

produktivitas, dengan mengidentifikasi faktor-faktor penyebab penurunan produktivitas berdasarkan pencapaian skor masing-masing kriteria produktivitas. Nilai pencapaian skor untuk masing-masing rasio ditunjukan pada tabel 5.2.

Tabel 5.2. Pencapaian Skor Masing-masing Rasio Skor Aktual Bln

Rasio 1 Rasio 2 Rasio 3 Rasio 4 Rasio 5

Jan 0 9 4 0 9 Feb 10 0 10 6 0 Mar 2 10 10 0 10 Apr 3 2 0 10 2 Mei 0 9 4 0 9 Jun 3 2 0 10 2

5.2.1. Analisis Tingkat Pencapaian Skor Rasio 1

Rasio 1 merupakan perbandingan antara produksi roti yang dihasilkan dengan jam kerja, rasio ini disebut juga sebagai kapasitas kerja. Kapasitas kerja merupakan tingkat output maksimum yang dapat dihasilkan dengan sumber daya yang dimiliki selama rentang waktu tertentu. Kapasitas kerja merupakan ukuran yang menunjukan tingkat penggunaan sumber daya manusia (tenaga kerja) dan penggunaan mesin pengolahan yang dimiliki. Semakin baik nilai kapasitas kerja yang dimiliki akan mengurangi kemungkinan adanya sumber daya yang tidak terpakai, hal ini menunjukan bahwa tingkat pemborosan terhadap sumber daya tenaga kerja dan mesin yang dimiliki relatif kecil.

64

Pada tabel 4.2, menunjukan bahwa Skor untuk rasio 1 masih didominasi oleh skor yang lebih kecil. Hal ini menunjukan bahwa kapasitas kerja mengalami penurunan tingkat peningkatan produksi, meskipun ada beberapa periode menunjukan kapasitas kerja yang diatas rata-rata.

5.2.2. Analisis Tingkat Pencapaian Skor Rasio 2

Rasio 2 merupakan perbandingan antara produksi roti yang dihasilkan dengan pemakaian sumber daya energi khususnya pemakaian energi listrik sebagai input. Rasio ini menunjukan tingkat efisiensi penggunaan listrik sebagai sumber daya energi dalam menghasilkan produksi roti selama periode tertentu.

Pada tabel 4.2, menunjukan bahwa Skor untuk rasio 2 masih terbagi rata antara nilai dibawah dan nilai diatas dari pada skor rata-rata, penggunaan efiseensi energinya kurang baik. Beberapa faktor yang dapat menyebabkan rendahnya efisiensi penggunaan sumber daya energi khususnya energi listrik, adalah :

1. Kelalaian pekerja setelah menyelasaikan pekerjaan tidak langsung mematikan mesin.

2. Transportasi bahan baku yang terlalu lama mengakibatkan mesin menunggu (Idle) bahan baku untuk diproses. Selama kondisi ini seharusnya mesin tidak dioperasikan terlebih dahulu, karena hanya akan mengakibatkan pemborosan. Akan tetapi tingkat kedisiplinan operator yang terkadang tidak mematuhi prosedur pengoperasian mesin, sehingga pada saat menunggu bahan baku mesin sudah dioperasikan.

5.2.3. Analisis Tingkat Pencapaian Skor Rasio 3

Rasio 3 merupakan perbandingan antara produksi roti yang dihasilkan dengan pemakaian Sumber daya energi khususnya pemakaian BBM sebagai input. Rasio ini menunjukan tingkat efisiensi penggunaan listrik sebagai sumber daya energi dalam menghasilkan produksi roti selama periode tertentu.

Bahan bakar minyak (minyak tanah) yang digunakan untuk proses pembakaran, bahan bakar ini digunakan pada mesin oven untuk membakar roti yang digunakan sepanjang waktu proses pembakaran rotiyang saling bergantian.

Pada tabel 4.2, menunjukan bahwa Skor untuk rasio 3 masih di dominasi oleh skor yang lebih besar dari pada skor rata-rata. Hal ini menunjukan bahwa tingkat efisiensi pemakaian BBM cukup baik, meskipun masih ada nilai yang rendah.

5.2.4. Analisis Tingkat Pencapaian Skor Produktivitas Rasio 4

Rasio 4 menunjukan perbandingan antara produksi roti dengan dengan pemakaian Sumber daya energi khususnya pemakaian BBM sebagai input. Rasio ini menunjukan tingkat efisiensi penggunaan listrik sebagai sumber daya energi dalam menghasilkan produksi roti selama periode tertentu.

Pada tabel 4.2, menunjukan bahwa Skor untuk rasio 4 masih terbagi rata antara nilai dibawah dan nilai diatas dari pada skor rata-rata, penggunaan efiseensi energinya kurang baik.

Beberapa faktor yang dapat menyebabkan rendahnya efisiensi penggunaan sumber daya energi khususnya energi BBM, adalah :

1. Kelalaian pekerja setelah menyelasaikan pekerjaan tidak langsung mematikan mesin.

2. Transportasi bahan baku yang terlalu lama mengakibatkan mesin menunggu (Idle) bahan baku untuk diproses. Selama kondisi ini seharusnya mesin tidak dioperasikan terlebih dahulu, karena hanya akan mengakibatkan pemborosan. Akan tetapi tingkat kedisiplinan operator yang terkadang tidak mematuhi prosedur pengoperasian mesin, sehingga pada saat menunggu bahan baku mesin sudah dioperasikan.

5.2.5. Analisis Tingkat Pencapaian Skor Produktivitas Rasio 5

Rasio 5 merupakan perbandingan antara produksi roti dengan jumlah tenaga kerja, semakin tinggi jumlah produksi roti menunjukan tingkat penggunaan sumber daya perusahaan semakin baik.

66

Pada tabel 4.2, menunjukan bahwa Skor untuk rasio 4 masih terbagi rata antara nilai dibawah dan nilai diatas dari pada skor rata-rata, penggunaan sumber daya perusahaan bellum begitu merata,menunjukan bahwa rasio ini belum memberikan kontribusi yang optimal dalam peningkatan produktivitas di bagian produksi. Banyak faktor yang mempengaruhi produktivitas diantaranya faktor kelelahan, kejenuhan, suasana kerja serta faktor target yang dibebankan oleh perusahaan dan lani-lain.

5.3. Perencanaan Produktivitas

Berdasarkan hasil pengolahan data, rasio yang kurang memberikan kontribusi terhadap peningkatan produktivitas adalah rasio 1, 2, 4 dan rasio 5. Pencapaian kinerja dari rasio-rasio ini masih banyak yang berada di bawah skor standar, hal ini berarti tingkat efisiensi pemakaian jam kerja, listrik, gas dan tingkat penggunaan sumber daya masik kurang.

Langkah perbaikan untuk perencanaan peningkatan produktivitas di masa yang akan datang adalah dengan memprioritaskan pengendalian dan perbaikan pencapaian kinerja yang ditunjukan dengan rasio 1, 2, 4 dan rasio 5. Adapun langkah-langkah yang dapat dilakukan untuk melakukan perbaikan kinerja tersebut, antara lain :

1. Meningkatkan nilai rasio 1, yaitu perbandingan antara produksi roti yang dihasilkan dengan pemakaian jam kerja. Hal ini dapat dilakukan dengan cara: mengatur ulang pengunaan jam kerja, untuk meningkatkan nilai rasio 1 salah satu cara yang dapat dilakukan adalah mengatur ulang jam kerja produksi agar tidak terlalu banyak waktu yang terbuang dan menambah kapasitas produksi. 2. Meningkatkan Rasio 2, yaitu perbandingan antara produksi roti yang

dihasilkan dengan pemakaian energi listrik. Hal ini dapat dilakukan dengan cara :

• Mengoptimalkan fungsi pengawasan terhadap kinerja karyawan produksi untuk mencegah adanya tindakan-tindakan yang tidak mencerminkan kedisiplinan kerja, yaitu melakukan pemborosan terhadap energi.

• Mengganti mesin dengan mesin yang memiliki daya listrik yang besar dengan mesin yang memiliki daya kecil (memiliki teknologi penghematan listrik)

3. Meningkatkan Rasio 4, yaitu perbandingan antara produksi roti yang dihasilkan dengan pemakaian gas. Hal ini dapat dilakukan dengan cara :

• Melakuan pembagian kapasitas produksi antara mesin oven berbahan

bakar minyak dan bahan bakar gas agar pemakian bahan bakar tidak terlalu fokus pada bahan bakan gas atau minyak tanah.

• Mengganti dengan mesin oven yang memiliki teknologi terhadap

penghematan energi atau mencari mesin yang memiliki alternatif energi. 4. Meningkatkan Rasio 5, yaitu perbandingan antara produksi roti yang

dihasilkan dengan jumlah tenaga kerja. Hal ini dapat dilakukan dengan cara : • Mengoptimalkan fungsi pengawasan terhadap kinerja karyawan produksi

untuk mencegah adanya tindakan-tindakan yang tidak mencerminkan kedisiplinan kerja.

• Meningkatkan motivasi karyawan agar bekerja dengan baik dan sungguh dengan cara memberikan insentif.

• Mengoptimalkan dan menggali sumber daya yang ada di perusahaan

dengan mengadakan pelatihan terhadap karyawan khususnya pada bagian produksi.

5.4. Evaluasi Tingkat Produktivitas

Setelah proses pengukuran produktivitas dengan menggunakan model Objective Matrix, maka langkah selanjutnya adalah melakukan evaluasi terhadap pola penurunan tingkat produktivitas di bagian produksi yang terjadi. Selain itu dilakukan proses pengidentifikasian faktor-faktor yang mempengaruhi penurunan tersebut berdasarkan nilai rasio yang kurang memberikan kontribusi terhadap tingkat produktivitas yang dicapai. Dilihat pada gambar 5.1 menenjukan bahwa nilai produktivitas yang terjdi di bagian produksi memiliki nilai yang lebih besar dari nilai produktivitas standar, meskipun terdapat nilai yang mendikati nilai strandar. Dilihat dari keseluruhan nilai produktivitas yang terjadi pada semeter 1 tahun 2008 bernilia baik karena melibihi nilai produktivitas standar.

68

5.5. Perbaikan Produktivitas

Untuk mencapai sasaran perbaikan yang telah dilakukan pada tahap perencanaan, kegiatan perbaikan produktivitas harus ditempatkan pada bentuk yang formal. Usaha-usaha perbaikan produktivitas harus menjadi kegiatan formal berdasarkan kebijakan perusahaan dalam upaya pengendalian dan peningkatan produktivitas perusahaan. Penetapan kebijakan ini bertujuan untuk menjamin adanya kesepakatan bersama atau komitmen semua pihak yang terlibat dalam upaya peningkatan produktivitas perusahaan.

Metode perbaikan produktivitas yang dikenalkan oleh James L Riggs adalah proses A.I.M (Awareness, Improvement, Maintenance). A.I.M merupakan proses yang memperkenalkan produktivitas melalui peningkatan kesadaran (Awareness), mendorong kegiatan perbaikan (Improvement), dan menyediakan proses pengukuran dalam upaya pemeliharaan (Maintenance). Secara global, metode ini menyediakan kerangka kerja (Framework) untuk mengevaluasi tingkat produktivitas dengan beberapa tahapan yang mendasar dalam upaya perbaikan produktivitas suatu organisasi. Proses A.I.M merekomendasikan kegiatan-kegiatan yang menciptakan kesadaran bagi individu yang terlibat dalam sebuah organisasi untuk selalu meningkatkan produktivitas, melakukan perbaikan produktivitas, menjaga sistem perusahaan agar selalu memberikan kontribusi yang optimal. Berikut langkah-langkah dalam proses A.I.M :

1. Tahap pembentukan kesadaran (Awareness)

Untuk meningkatkan produktivitas, setiap individu yang terlibat dalam organisasi harus memiliki keinginan untuk lebih produktif. Peralatan baru dan perancangan metode efektif hanya akan menambah biaya operasional jika tanpa adanya penggunaan yang tepat. Langkah pertama untuk meningkatkan produktivitas dimulai pada peningkatan produktivitas masing-masing individu yang terlibat dalam organisasi, meyakinkan bahwa peningkatan produktivitas akan memberikan keuntungan pada masing-masing individu. Fase Awareness terbagi menjadi dua langkah, yaitu :

• Agitation

Menciptakan ketertarikan pada karyawan terhadap pentingnya produktivitas. Mewujudkan komitmen perusahaan merupakan langkah awal untuk merangsang ketertarikan karyawan dalam peningkatan produktivitas, selain itu inovasi perancangan tempat kerja dan pemasangan teknologi baru dapat dilakukan untuk meningkatkan gairah karyawan dalam melakukan pekerjaannya.

• Auditing

Evaluasi terhadap efisiensi penggunaan sumber daya, mengidentifikasi area kerja yang harus diperbaiki tingkat produktivitasnya, dan mempromosikan karyawan yang terlibat. Merupakan beberapa langkah dalam proses audit produktivitas.

2. Tahap perbaikan (Improvement) dapat diimplementasikan dengan investasi teknologi baru, menyediakan program insentif untuk karyawan, meningkatkan keterlibatan karyawan dalam peningkatan produktivitas.

3. Tahap pemeliharaan (Maintenance) dapat dilakukan dengan cara melakukan pengukuran kinerja sistem dan memantau kinerja sistem agar selalu memberikan kontribusi dalam peningkatan produktivitas.