PENGARUH VARIASI CUTTING FLUID DAN VARIASI FEEDING PADA PROSES PEMOTONGAN ORTHOGONAL POROS BAJA

TERHADAP KEKASARAN PERMUKAAN

Febi Rahmadianto1) ABSTRAK

Kondisi pemotongan yang optimum bagi suatu proses permesinan memegang peranan penting, selain untuk menghasilkan produk yang sesuai dengan spesifikasi geometris yang ada.

Selain itu pemilihan juga ditentukan oleh jumlah benda yang akan dibuat untuk mencapai keuntungan yang lain, yaitu menekan ongkos proses permesinan serendah mungkin atau menaikkan produktifitas setinggi mungkin. Suatu komponen mesin mempunyai karakteristik geometrik yang ideal apabila komponen tersebut sesuai dengan apa yang dikehendaki, mempunyai ukuran / dimensi yang teliti, bentuk yang sempurna, dan permukaan yang halus sekali, penelitian dengan menggunakan sistem pemotongan tegak (orthogonal), pemotongan ini merupakan proses pemotongan logam yang paling sederhana, di mana ujung potong dari pahat tegak lurus terhadap arah pemakanan dalam hal ini sudut potong utama (kr) 90º dan sudut miring (λ) 0º. Penggunaan jenis pemotongan ini bertujuan untuk menganalisa kekasaran permukaan dengan variasi cutting fluid dengan harapan dapat mengurangi gesekan antara chip, tool, dan benda kerja. Sehingga dapat memperoleh permukaan yang halus pada benda kerja dan mengurangi kekasaran permukaan.

Penelitian ini menggunakan metode eksperimental nyata (true experimental research). Eksperimen dilakukan melalui proses pembubutan pada baja ST-42 dengan model analisa varian dua arah, dengan dua variabel bebas dan satu variabel terikat. Pada feeding 0,05 mm/put dan cutting fluid yang berbeda, nilai kekasaran permukaan yang paling rendah adalah media pendingin air. Dari hasil pengujian tersebut menunjukkan bahwa media pendingin air merupakan yang paling baik, karena air dapat menyerap panas lebih baik dari semua variasi cutting fluid sehingga gesekan antara chip, tool dengan benda kerja sangat kecil. Sebaliknya, nilai kekasaran permukaan yang paling tinggi adalah dengan menggunakan media pendingin SAE 20W-50. Pada feeding yang berbeda dan cutting fluid yang sama, didapat nilai kekasaran permukaan yang paling rendah adalah menggunakan feeding 0,05 mm/put, sedangkan tertinggi menggunakan feeding 0,20 mm/put.

Kata Kunci : Proses Pemotongan Orthogonal, Cutting Fluid, Feeding, Baja ST-42

PENDAHULUAN

Kondisi pemotongan yang optimum bagi suatu proses permesinan memegang peranan penting, selain untuk menghasilkan produk yang sesuai dengan spesifikasi geometris yang ada. Selain itu pemilihan juga ditentukan oleh jumlah benda yang akan dibuat untuk mencapai keuntungan yang lain, yaitu menekan ongkos proses permesinan serendah mungkin atau menaikkan produktifitas setinggi mungkin (Sriati Djaprie;1991;4). Suatu komponen mesin mempunyai karakteristik geometrik yang ideal apabila komponen tersebut sesuai dengan apa yang dikehendaki, mempunyai ukuran / dimensi yang teliti, bentuk yang sempurna, dan permukaan yang halus sekali (Taufiq Rochim;2001;3).

Karakteristik geometrik yang baik meliputi kekasaran permukaan dapat dicapai dengan langkah-langkah pengerjaan yang tepat, mesin perkakas yang digunakan, jenis pahat (cutting tool), kondisi pemotongan, dan carian pendingan (cutting fluid). Setiap proses permesinan mempunyai ciri tertentu atas kekasaran permukaan benda kerja yang dihasilkan. Karakteristik geometri memegang peranan penting dalam perencanaan mesin, yaitu berhubungan dengan gesekan, keausan, pelumasan, dan tahanan kelelahan (Taufiq Rochim; 2001;53).

Terdapat 2 jenis pemotongan yang sering digunakan, yaitu pemotongan tegak (orthogonal) dan pemotongan miring (oblique). Dalam penelitian ini penulis menggunakan pemotongan tegak (orthogonal)

yaitu proses pembubutan dengan sistem gaya yang dipandang hanya pada satu bidang sehingga dapat diuraikan menjadi dua komponen gaya yang saling tegak lurus, antara gaya potong yang searah dengan kecepatan potong dan gaya makan yang searah dengan kecepatan makan.

Kekasaran permukaan (surface roughness) merupakan ketidakteraturan konfigurasi suatu permukaan beban kerja yang bisa berupa goresan atau kawah kecil pada suatu permukaan ditinjau dari profilnya. Nilai kekasaran permukaan pada pembubutan secara ideal dipengaruhi oleh faktor geometri pahat dan gerak makan (feed rate) (Boothroyd,1981;339). Tetapi faktor tersebut tidak dapat diprediksikan kekasaran permukaan aktual secara tepat. Sehingga perlu dilakukan pembuktian yang diharapkan mampu mengetahui faktor – faktor yang mempengaruhi kekasaran permukaan pada proses pembubutan.

Pada penelitian sebelumnya, Wahyu Wibowo (2000) melakukan penelitian tentang bagaimana pengaruh dari kedalaman pemotongan (depth of cut) dan feeding terhadap besar dari amplitudo getaran pahat yang terjadi selama proses pembubutan. Dan dari penelitian ini didapatkan bahwa variasi dari besar kedalaman pemotongan serta feeding berpengaruh terhadap besar amplitudo getaran pahat dengan nilai yang berbanding lurus terhadap kedua variabel tersebut.

Selain itu Kusdi (2003) juga melakukan penelitian dengan pemodelan matematis dan eksperimental mengenai kekasaran permukaan yang dipengaruhi oleh berbagai kondisi pemotongan. Termasuk terjadinya getaran yang sulit sekali dihindari pada setiap proses pembubutan. Melalui penelitian tersebut disimpulkan bahwa variasi nilai parameter pemotongan yaitu kedalaman potong, kecepatan pemakanan (feeding), dan kecepatan putaran spindel berpengaruh terhadap

kekasaran permukaan dengan

memperhitungkan pula faktor getaran benda kerja.

Andi Hakim S (2003), meneliti tentang pengaruh parameter pemotongan dan kapasitas cutting fluid terhadap kekasaran permukaan pada proses pemotongan vertikal milling. Dari penelitiannya disimpulkan bahwa terdapat

pengaruh yang signifikan dari efek penambahan cutting fluid pada pemotongan vertikal milling.

Dalam penelitian ini, penulis membandingkan kemampuan cairan pendingin yaitu air, soluble oil, dan minyak dromus untuk menghasilkan suatu permukaan benda kerja yang baik sesuai kriteria dengan menggunakan pemotongan orthogonal. Fungsi dari cutting fluid adalah (BJ Ranganath.

Dr,1993:163). Hal ini disebabkan karena faktor yang mempengaruhi kekasaran permukaan salah satunya adalah kondisi pemotongan (feeding) dan jenis cutting fluid yang digunakan dalam proses tersebut (Sharma;2001;372).

Berdasarkan hal diatas, maka penulis melakukan penelitian dengan menggunakan sistem pemotongan tegak (orthogonal), pemotongan ini merupakan proses pemotongan logam yang paling sederhana, di mana ujung potong dari pahat tegak lurus terhadap arah pemakanan dalam hal ini sudut potong utama (kr) 90º dan sudut miring (λ) 0º.

Penggunaan jenis pemotongan ini bertujuan untuk menganalisa kekasaran permukaan dengan variasi cutting fluid dengan harapan dapat mengurangi gesekan antara chip, tool, dan benda kerja. Sehingga dapat memperoleh permukaan yang halus pada benda kerja dan mengurangi kekasaran permukaan.

Berdasarkan latar belakang masalah yang dikemukakan diatas maka dapat diambil suatu rumusan masalah yaitu Bagaimana Pengaruh Variasi Cutting Fluid dan Variasi Feeding pada Proses Pemotongan Orthogonal Poros Baja terhadap Kekasaran Permukaan.

Tinjauan Pustaka

Sistem Pemotongan Pada Proses Pembubutan

Secara garis besar sistem pemotongan pada proses pembubutan dapat dibagi menjadi dua macam, yaitu :

1. Sistem Pemotongan Tegak (Orthogonal Cutting System)

Sistem pemotongan orthogonal terjadi bila sudut potong utama (principal cutting edge) kr =900dan sudut inklinasiλ =00. Dimana mata potongnya tegak lurus dengan arah pemakanan, tidak ada kelengkungan dari

geram dan seluruh bagian geram memiliki kecepatan aliran yang sama.

Gambar 1 Sistem pemotongan orthogonal Sumber : Boothroyd, 1981 : 63

Kondisi Proses Pembubutan.

Sesuai dengan gambar 2, kondisi pemotongan pada proses pembubutan ditentukan sebagai berikut (Taufiq Rochim,1981:14) :

1. Benda kerja

do = diameter mula (mm) dm = diameter akhir (mm) lt = panjang permesinan (mm) 2. Pahat

kr = sudut potong utama (°) γo = sudut geram (°)

3. Mesin bubut

a = kedalaman potong (mm)

= 2

) (d −o dm

(mm) F = gerak makan (mm/rev) n = putaran spindel (rev/min)

Gambar 2 Proses pembubutan (Sumber : Taufiq Rochim, 1993: 15)

Gambar 2 memperlihatkan sudut potong utama (k) yang merupakan sudut

antara mata potong mayor dengan kecepatan makan (vf). Besar dari sudut tersebut ditentukan oleh geometri pahat yang digunakan dan cara pemasangannya. Untuk harga a dan f yang tetap, maka harga dari sudut ini menentukan besar dari lebar pemotongan serta tebal geram sebelum terpotong dengan rumus sebagai berikut (Taufiq Rochim, 1993:15) :

• lebar pemotongan

kr

b a

=sin (mm) (1)

• tebal geram sebelum terpotong h = f sin kr (mm) (2)

Dan untuk elemen dasar dari proses pembubutan dapat dihitung dari rumus-rumus berikut (Taufiq Rochim,1993:14):

1. Kecepatan potong:

1000 . . nd

V π

= (m/min) (3) dimana d = diameter rata-rata, yaitu:

2 ) (do dm

d +

= (mm)

2. Kecepatan makan:

Vf = f . n (mm) (4) 3. Waktu pemotongan:

f t

c V

t = l (min) (5)

4. Kecepatan penghasilan geram:

Z = f . a . V (cm3/min) (6) Baja ST 42

Baja ST-42 termasuk baja karbon rendah dengan kadar karbon 0,2%. Baja karbon rendah mempunyai struktur body center cubic. Selain itu, baja ST-42 mempunyai sifat mekanik yang khas yaitu :

• Keuletan

• Mampu tempa yang baik

• Mampu dikerjakan di semua mesin perkakas

Baja karbon ST-42 merupakan paduan besi dan karbon (Fe-C) yang mengandung karbon (C) 0,2% dan sedikit unsur lainnya seperti Mangan (Mn) 0,2%, phospor (P) 0,08%, sulfur 0,050%,. Sifat baja karbon tergantung pada jumlah karbon yang

terkandung didalamnya, sehingga baja ini dikelompokkan berdasarkan kadar karbonnya.

Baja ST-42 dapat dikeraskan tergantung kadar karbon didalamnya dan mempunyai kekerasan serta ketahanan aus permukaan yang cukup tinggi. Sehingga dapat digunakan sebagai rangka kendaraan, mur baut, pipa, tangki dan lain-lain yang memerlukan kekuatan serta ketangguhan yang tinggi.

METODE PENELITIAN

Metode penelitian yang digunakan adalah eksperimental nyata (true experimental research). Eksperimen dilakukan melalui proses pembubutan pada baja ST-42 dengan model analisa varian dua arah, dengan dua variabel bebas dan satu variabel terikat.

Variabel Penelitian Variabel Bebas

a). Variasi feeding yang digunakan lima jenis yaitu : 0,05 mm/put ; 0,08 mm/put ; 0,10 mm/put ; 0,15 mm/put

; 0,2 mm/put.

b). Variasi Cutting fluid yang digunakan adalah jenis air, soluable oil, castrol DC 282, dan SAE 20W-50 dengan kapasitas 50 cc.

Variabel Terikat

Kekerasan permukaan (surface roughness)

Variabel Kendali

Variabel kendali adalah variabel yang besarnya dapat ditentukan sendiri.

Variabel kendali yang ditetapkan yaitu : a) cutting speed : 1000 rpm,

b) depth of cut sebesar 0,5 mm, c) panjang pemotongan : 60 mm.

Proses Penelitian.

Proses penelitian yang akan dilakukan adalah sebagai berikut :

a) Studi literatur, bertujuan untuk menemukan landasan teori dan informasi ilmiah masalah yang diteliti.

Studi literatur dilakukan di perpustakaan Jurusan Mesin Universitas Brawijaya.

b) Persiapan alat dan bahan, meliputi pemotongan bahan dengan ukuran yang telah ditetapkan.

c) Proses permesinan, sesuai dengan parameter yang ditentukan untuk

semua benda kerja. Proses ini bertujuan mendapatkan permukaan benda kerja yang bersih dari karat dan cacat agar dapat dianalisa datanya.

d) Pengambilan data kekerasan permukaan.

e) Pengolahan data kekasaran permukaan dilakukan dengan memakai alat uji kekasaran permukaan.

f) Analisa dan pembahasan data hasil pengujian dengan menggunakan analisa varian.

g) Penyusunan kesimpulan dan saran, hasil analisa dan pembahasan sebagai dasar penyusunan kesimpulan dan saran.

Diagram Alir Penelitian

Gambar 3 Diagram Alir Penelitian HASIL DAN PEMBAHASAN

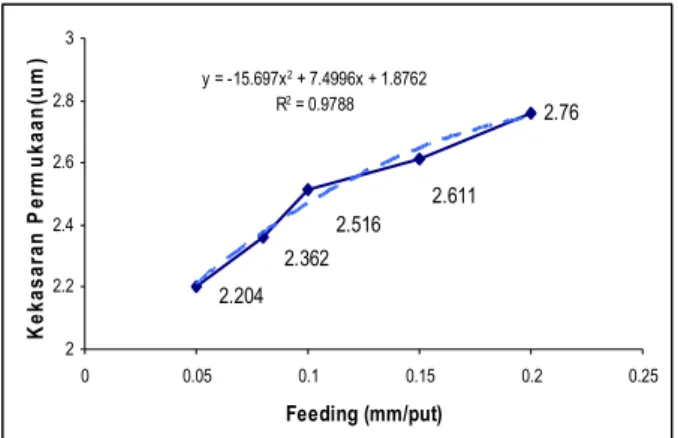

Hubungan Cutting Fluid Air terhadap kekasaran permukaan dengan variasi gerak makan (feeding).

2.76

2.516 2.362 2.204

2.611 y = -15.697x2 + 7.4996x + 1.8762

R2 = 0.9788

2 2.2 2.4 2.6 2.8 3

0 0.05 0.1 0.15 0.2 0.25

Feeding (mm/put)

Kekasaran Permukaan(um)

Gambar 4. Grafik hubungan antara variasi feeding dengan kekasaran permukaan untuk

Cutting Fluid Air

Berdasarkan penelitian yang dilakukan mengenai pengaruh variasi feeding dengan cutting fluid air terhadap kekasaran permukaaan, variasi feeding 0,05; 0,08; 0,10;

0,15; 0,20 mm/put. Selanjutnya dengan pengolahan data menggunakan analisis penduga, diperoleh interval penduga kekasaran permukaan rata-rata pada berbagai variasi feeding dengan cutting fluid air. Data hasil pengujian laju keausan untuk semua pengulangan, masuk diantara batasan maksimum dan minimum, yaitu :

Tabel 1. Nilai Range Kekasaran Permukaan tiap Feeding Feeding

(mm/put)

Range Kekasaran Permukaan ( mµ ) 0,05 2,192 - 2,216 0,08 2,336 - 2,426 0,10 2,452 - 2,580 0,15 2,602 - 2,619 0,20 2,744 - 2,776

Interval penduga rata-rata tersebut digunakan untuk mengetahui apakah data pengulangan tersebut seragam. Analisis statistik tersebut menggunakan derajat kesalahan 5%, yang berarti tingkat keyakinan analisis tersebut adalah 95%. Berdasarkan hasil penelitian yang dilakukan menunjukkan bahwa,

Sumber Varian F Hitung F Tabel Variasi Cutting

Fluid 1995,100328 2,41 Variasi Feeding 106988,5003 2,65

Besarnya nilai Fhitung yang lebih besar dibandingkan dengan Ftabel ini mengartikan

bahwa dugaan awal sesuai dengan kenyataan hasil eksperimen yaitu variasi feeding dan variasi cutting fluid pada proses pemotongan orthogonal mempengaruhi kekasaran permukaan poros baja. Hal ini dapat dinyatakan secara teoritis :

1000 . .

0321 ,

0 2

re

Ra = f

(Boothroyd,1985:138) ; dimana r adalah e radius pahat (4-1)

Pada gambar 5.1. terlihat bahwa terjadi peningkatan kekasaran permukaan seiring dengan semakin besarnya feeding. Persamaan garis Y = - 15,697 x2 + 7,4996 x + 1,8762 pada gambar 5.1 terlihat bahwa semakin tinggi feeding maka kekasaran permukaan rata-rata yang terjadi semakin tinggi.

Tabel 3. Nilai Rata-rata Kekasaran Permukaan dengan Nilai Feeding

Feeding Kekasaran Permukaan Rata-Rata ( mµ )

0,05 2,204

0,08 2,362

0,10 2,516

0,15 2,611

0,20 2,760

Hubungan Cutting Fluid SAE 20W-50 terhadap kekasaran permukaan dengan variasi gerak makan (feeding).

5.117

5.319

5.554

5.238 5.312 y = 2.9298x2 + 1.816x + 5.0496

R2 = 0.9067

5 5.1 5.2 5.3 5.4 5.5 5.6 5.7

0 0.05 0.1 0.15 0.2 0.25

Feeding (mm/put)

Kekasaran Permukaan (um)

Gambar 5. Grafik hubungan antara variasi feeding dengan kekasaran permukaan untuk

Cutting Fluid SAE 20W-50

Berdasarkan penelitian yang dilakukan mengenai pengaruh variasi feeding dengan cutting fluid SAE 20W-50 terhadap kekasaran permukaaan, variasi feeding 0,05; 0,08; 0,10;

0,15; 0,20 mm/put. Selanjutnya dengan pengolahan data menggunakan analisis penduga, diperoleh interval penduga kekasaran permukaan rata-rata pada berbagai variasi feeding dengan cutting fluid SAE 20W-50 seperti yang terdapat pada tabel 4.4. Data hasil pengujian laju keausan untuk semua pengulangan, masuk diantara batasan maksimum dan minimum, yaitu :

Tabel 4. Nilai Range Kekasaran Permukaan tiap Feeding

Feeding (mm/put)

Range Kekasaran Permukaan ( mµ ) 0,05 5,109 – 5,124 0,08 5,223 – 5,247 0,10 5,302 – 5,321 0,15 5,313 – 5,325 0,20 5,537 – 5,571

Interval penduga rata-rata tersebut digunakan untuk mengetahui apakah data pengulangan tersebut seragam. Analisis statistik tersebut menggunakan derajat kesalahan 5%, yang berarti tingkat keyakinan analisis tersebut adalah 95%. Berdasarkan hasil penelitian yang dilakukan menunjukkan bahwa,

Sumber Varian F Hitung F Tabel Variasi Cutting

Fluid 1995,100328 2,41 Variasi Feeding 106988,5003 2,65

Besarnya nilai Fhitung yang lebih besar dibandingkan dengan Ftabel ini mengartikan bahwa dugaan awal sesuai dengan kenyataan hasil eksperimen yaitu variasi feeding dan variasi cutting fluid pada proses pemotongan orthogonal mempengaruhi kekasaran permukaan poros baja. Hal ini dapat dinyatakan secara teoritis :

1000 . .

0321 ,

0 2

re

Ra = f

(Boothroyd,1985:138) ; dimana r adalah e radius pahat (4-1)

Pada gambar 5 terlihat bahwa terjadi peningkatan kekasaran permukaan seiring dengan semakin besarnya feeding. Persamaan garis Y = 2,9298 x2 + 1,816 x + 5,0496 pada gambar 5 terlihat bahwa semakin tinggi feeding maka kekasaran permukaan rata-rata yang terjadi semakin tinggi.

Tabel 5 Nilai Rata-rata Kekasaran Permukaan dengan Nilai Feeding

Feeding Kekasaran Permukaan Rata-Rata ( mµ )

0,05 5,117

0,08 5,238

0,10 5,312

0,15 5,319

0,20 5,554

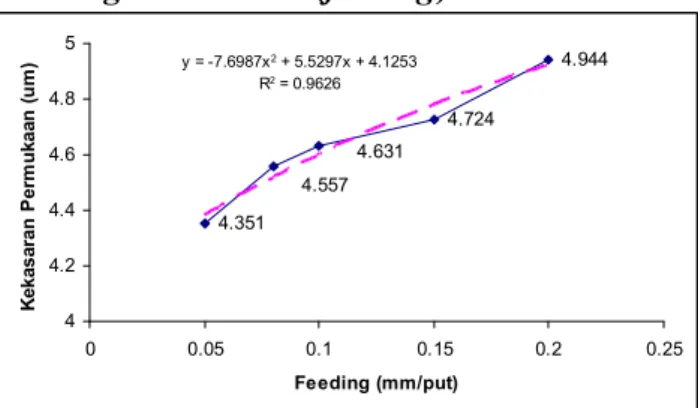

Hubungan Cutting Fluid CASTROL DC-282 terhadap kekasaran permukaan dengan variasi gerak makan (feeding).

4.351

4.724

4.944

4.557 4.631 y = -7.6987x2 + 5.5297x + 4.1253

R2 = 0.9626

4 4.2 4.4 4.6 4.8 5

0 0.05 0.1 0.15 0.2 0.25

Feeding (mm/put)

Kekasaran Permukaan (um)

Gambar 6. Grafik hubungan antara variasi feeding dengan kekasaran permukaan untuk

Cutting Fluid Castrol DC-282

Berdasarkan penelitian yang dilakukan mengenai pengaruh variasi feeding dengan cutting fluid CASTROL DC-282 terhadap kekasaran permukaaan, variasi feeding 0,05;

0,08; 0,10; 0,15; 0,20 mm/put. Selanjutnya dengan pengolahan data menggunakan analisis penduga, diperoleh interval penduga kekasaran permukaan rata-rata pada berbagai variasi feeding dengan cutting fluid CASTROL DC- 282 seperti yang terdapat pada tabel 4.4. Data hasil pengujian laju keausan untuk semua pengulangan, masuk diantara batasan maksimum dan minimum, yaitu :

Tabel 6. Nilai Range Kekasaran Permukaan tiap Feeding

Feeding (mm/put)

Range Kekasaran

Permukaan ( mµ )

0,05 4,346 – 4,356

0,08 4,542 – 4,562

0,10 4,626 – 4,636

0,15 4,717 – 4,731

0,20 4,922 – 4,966

Interval penduga rata-rata tersebut digunakan untuk mengetahui apakah data pengulangan tersebut seragam. Analisis statistik tersebut menggunakan derajat kesalahan 5%, yang berarti tingkat keyakinan analisis tersebut adalah 95%. Berdasarkan hasil penelitian yang dilakukan menunjukkan bahwa,

Sumber Varian F Hitung F Tabel Variasi Cutting

Fluid 1995,100328 2,41 Variasi Feeding 106988,5003 2,65

Besarnya nilai Fhitung yang lebih besar dibandingkan dengan Ftabel ini mengartikan bahwa dugaan awal sesuai dengan kenyataan hasil eksperimen yaitu variasi feeding dan variasi cutting fluid pada proses pemotongan orthogonal mempengaruhi kekasaran permukaan poros baja. Hal ini dapat dinyatakan secara teoritis :

1000 . .

0321 ,

0 2

re

Ra = f

(Boothroyd,1985:138) ; dimana r adalah e radius pahat (4-1)

Pada gambar 6. terlihat bahwa terjadi peningkatan kekasaran permukaan seiring dengan semakin besarnya feeding. Persamaan garis Y = -7,6987 x2 + 5,5297 x + 4,1253 pada gambar 6. terlihat bahwa semakin tinggi feeding maka kekasaran permukaan rata-rata yang terjadi semakin tinggi.

Tabel 7. Nilai Rata-rata Kekasaran Permukaan dengan Nilai Feeding

Feeding Kekasaran Permukaan Rata-Rata ( mµ )

0,05 4,351

0,08 4,557

0,10 4,631

0,15 4,724

0,20 4,944

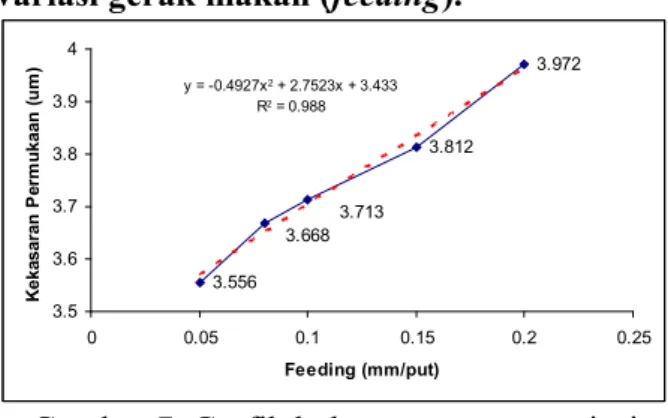

Hubungan Cutting Fluid Soluable Oil terhadap kekasaran permukaan dengan variasi gerak makan (feeding).

3.556

3.812

3.972

3.713 3.668 y = -0.4927x2 + 2.7523x + 3.433

R2 = 0.988

3.5 3.6 3.7 3.8 3.9 4

0 0.05 0.1 0.15 0.2 0.25

Feeding (mm/put)

Kekasaran Permukaan (um)

Gambar 7. Grafik hubungan antara variasi feeding dengan kekasaran permukaan untuk

Cutting Fluid Soluable Oil

Berdasarkan penelitian yang dilakukan mengenai pengaruh variasi feeding dengan cutting fluid SOLUABLE OIL terhadap kekasaran permukaaan, variasi feeding 0,05;

0,08; 0,10; 0,15; 0,20 mm/put. Selanjutnya dengan pengolahan data menggunakan analisis penduga, diperoleh interval penduga kekasaran permukaan rata-rata pada berbagai variasi feeding dengan cutting fluid SOLUABLE OIL seperti yang terdapat pada tabel 4.4. Data hasil pengujian laju keausan untuk semua pengulangan, masuk diantara batasan maksimum dan minimum, yaitu :

Tabel 8. Nilai Range Kekasaran Permukaan tiap Feeding

Feeding (mm/put)

Range Kekasaran Permukaan ( mµ )

0,05 3,549 – 5,124

0,08 3,659 – 3,675

0,10 3,706 – 3,719

0,15 3,806 – 3,818

0,20 3,961 – 3,983

Interval penduga rata-rata tersebut digunakan untuk mengetahui apakah data pengulangan tersebut seragam. Analisis statistik tersebut menggunakan derajat kesalahan 5%, yang berarti tingkat keyakinan analisis tersebut adalah 95%. Berdasarkan hasil penelitian yang dilakukan menunjukkan bahwa,

Sumber Varian F Hitung F Tabel Variasi Cutting

Fluid 1995,100328 2,41 Variasi Feeding 106988,5003 2,65

Besarnya nilai Fhitung yang lebih besar dibandingkan dengan Ftabel ini mengartikan bahwa dugaan awal sesuai dengan kenyataan hasil eksperimen yaitu variasi feeding dan variasi cutting fluid pada proses pemotongan orthogonal mempengaruhi kekasaran permukaan poros baja. Hal ini dapat dinyatakan secara teoritis :

1000 . .

0321 ,

0 2

re

Ra = f

(Boothroyd,1985:138) ; dimana r adalah e radius pahat (4-1)

Pada gambar 7. terlihat bahwa terjadi peningkatan kekasaran permukaan seiring dengan semakin besarnya feeding. Persamaan garis Y = -0,4927 x2 + 2,7523 x + 3,433 pada gambar 7. terlihat bahwa semakin tinggi feeding maka kekasaran permukaan rata-rata yang terjadi semakin tinggi.

Tabel 9. Nilai Rata-rata Kekasaran Permukaan dengan Nilai Feeding

Feeding Kekasaran Permukaan Rata-Rata ( mµ )

0,05 3,556

0,08 3,668

0,10 3,713

0,15 3,812

0,20 3,972

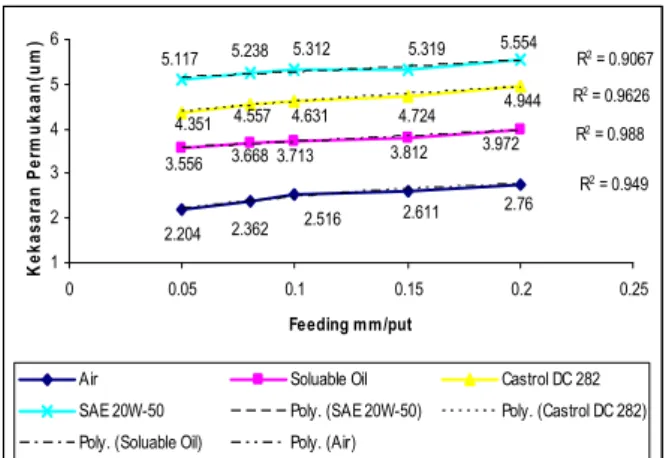

Hubungan variasi Cutting Fluid terhadap kekasaran permukaan dengan variasi gerak makan (feeding).

2.611 2.76 2.516 2.362 2.204

3.972 3.812 3.713

3.668 3.556

4.944 4.724

4.631 4.557 4.351

5.554 5.319 5.312

5.238

5.117 R2 = 0.9067

R2 = 0.9626 R2 = 0.988

R2 = 0.949

1 2 3 4 5 6

0 0.05 0.1 0.15 0.2 0.25

Feeding mm/put

Kekasaran Permukaan(um)

Air Soluable Oil Castrol DC 282

SAE 20W-50 Poly. (SAE 20W-50) Poly. (Castrol DC 282) Poly. (Soluable Oil) Poly. (Air)

Gambar 8. Grafik hubungan antara variasi feeding dan variasi cutting fluid terhadap

kekasaran permukaan

Dari gambar 8 diatas menunjukkan Grafik hubungan antara variasi feeding 0,05;

0,08; 0,10; 0,15; 0,20 mm/put dengan variasi cutting fluid (air, SAE 20W, Soluable Oil, Castrol DC 282) terhadap kekasaran permukaan. Data hasil analisa untuk semua pengulangan diantara batas maksimum dan minimum seperti pada tabel 10.

Tabel 10. Kekasaran permukaan rata-rata

Faktor Kekasaran Permukaan ( mµ )

Cutting Fluid

Level 0,05 mm.put-

1

0,08 mm.put-

1

0,10 mm.put-

1.

0,15 mm.put-

1.

0,2 mm.put-

1.

AIR 2,204 2,362 2,516 2,611 2,760

Castrol

DC 282 4,351 4,557 4,631 4,724 4,944 Soluable

Oil 3,556 3,668 3,713 3,812 3,972

SAE

20W-50 5,117 5,238 5,312 5,319 5,554

Dari hasil percobaan diatas dapat dilihat bahwa feeding semakin besar kekasaran permukaan semakin besar, sebaliknya feeding semakin kecil kekasaran permukaan juga semakin kecil. Dari grafik dapat kita lihat bahwa kekasaran terkecil adalah dengan menggunakan cutting fluid air dan yang terbesar menggunakan cutting fluid SAE 20W- 50. Oleh sebab itu, kekentalan (viskositas) dari sebuah media pendingin sangat berpengaruh terhadap kekasaran permukaan benda kerja.

Semakin kental media pendingin tersebut, maka semakin besar kekasaran permukaannya.

Sumber Varian F Hitung F Tabel Variasi Cutting

Fluid 1995,100328 2,41 Variasi Feeding 106988,5003 2,65

F hitung interaksi variasi cutting fluid dan variasi gerak makan (feeding) lebih besar dari F tabel. Artinya bahwa interaksi antara variasi cutting fluid dengan variasi gerak makan (feeding) berpengaruh secara nyata terhadap kekasaran permukaan yang terjadi dengan tingkat keyakinan 95%. Pada gambar 5.5. dapat dilihat bahwa interaksi variasi cutting fluid dan variasi gerak makan (feeding) akan menghasilkan perubahan pada kekasaran permukaan yang terjadi.

Dari hasil percobaan didapat bahwa viskositas terkecil dimiliki oleh air sebesar 0,017 stokes dan yang paling besar dimiliki oleh oli SAE 20W-50 sebesar 1,408 stokes.

Besarnya viskositas cutting fluid dapat dinyatakan secara sistematis :

V kinematik (stokes) = 0,0026 t – 1,175 / t ; dimana t = 50 cc of oil (second) (4-2)

Semakin tinggi viskositas dari media pendingin (cutting fluid) maka kekasaran permukaan yang terjadi juga semakin besar.

Hal ini disebabkan karena kekentalan dari media itu sendiri yang mengurangi gesekan antara pahat dengan benda kerja sehingga berpengaruh terhadap kekasaran permukaan benda kerja.

Semakin besar gerak makan kekasaran permukaan yang terjadi juga semakin besar, hal ini dapat dilihat pada persamaan teoritis.

∈

= r

f 0.0321 Ra

2

(mm)

(Boothroyd,1985:138) (4-1) Gerak makan yang besar akan meninggalkan jejak pemakanan yang besar, hal ini dapat diatasi dengan penggunaan gerak makan kecil, dimana jejak pemakanan tersebut dapat diperkecil oleh pemakanan selanjutnya.

Kesimpulan

Berdasarkan uraian pada pembahasan sebelumnya, maka dapat diambil suatu kesimpulan mengenai pengaruh variasi media pendingin (cutting fluid) dan variasi gerak makan (feeding) pada proses pemotongan orthogonal terhadap kekasaran permukaan adalah sebagai berikut :

1) Pada feeding 0,05 mm/put dan cutting fluid yang berbeda, nilai kekasaran permukaan yang paling rendah adalah media pendingin air. Dari hasil pengujian tersebut menunjukkan bahwa media pendingin air merupakan yang paling baik, karena air dapat menyerap panas lebih baik dari semua variasi cutting fluid sehingga gesekan antara chip, tool dengan benda kerja sangat kecil. Sebaliknya, nilai kekasaran permukaan yang paling tinggi adalah dengan menggunakan media pendingin SAE 20W-50. Hal ini disebabkan SAE 20W-50 tidak dapat menyerap panas, sehingga terjadi gesekan yang tinggi antara chip, tool dengan benda kerja.

2) Pada feeding yang berbeda dan cutting fluid yang sama, didapat nilai kekasaran permukaan yang paling rendah adalah

menggunakan feeding 0,05 mm/put, sedangkan tertinggi menggunakan feeding 0,20 mm/put. Berdasarkan teori yang dibuktikan dengan penelitian, didapatkan hasil bahwa semakin kecil feeding semakin kecil kekasaran permukaan, sebaliknya semakin besar feeding semakin besar pula kekasaran permukaannya.

Saran

1) Perlu diadakan penelitian lebih lanjut dengan menggunakan variabel lainnya (temperatur cutting fluid, umur pahat, dan variasi cutting fluidnya serta macam cutting fluidnya), guna mendapatkan hasil yang lebih lengkap mengenai proses ini.

2) Dari hasil penelitian yang telah dilakukan, untuk menghindari kekasaran permukaan yang tinggi maka digunakan feeding yang kecil dan cutting fluid yang mempunyai viskositas yang kecil juga.

DAFTAR PUSTAKA

Hifni, M, 1992. Analisa Varian dan Penerapannya. Malang : Universitas Brawijaya.

Huang, Luke, Dr. Joseph C. Chen, 2001. A Multiple Regression Model to Predict In- process Surface Roughness in Turning Operation Via Accelerometer. Journal of Industrial Technology: Volume 17.

Huang, Luke, Dr. Joseph C. Chen, 2001. A Systematic Approach For Identifyng Optimum Surface Roughness Performance In End Milling Operation. Journal of Industrial Technology: Volume 17.

Ranganath, BJ.Metal Cutting and Tool Design.

Vikas Publishing House Pvt Ltd.

Rochim, Taufiq, 1993. Teori dan Teknologi Proses Permesinan. Bandung : ITB.

Rochim, Taufiq, 2001. Spesifikasi, Metrology, dan Kontrol Kualitas Geometrik”. ITB Bandung.

Sharma, PC, 2001. A Text Book of Production Engineering. New Delhi: S Chand &

Company Ltd

Surdia Tata, dan Saito Shinroku, 1999.

Pengetahuan Bahan Teknik. Jakarta : PT.

Pradnya Paramita.

Thomas, M, T Beauchamp, A Youssef A. Y.

& Masounave J. An Experimental design for surface roughness and BUE Formation in lathe dyr cutting. Montreal.

Thamizhmanii, S, Hasan, S, 2006. Analyses of Roughness, Forces, and Wear in Turning Gray Cast Iron. Malaysia.

Vernon, Aaron,Tugrul Ozel, 2003. Factors Affecting Surface Roughness In Finish Hard Turning. New Jersey.