BAB III

FAILURE MODE and EFFECT ANALYSIS

3.1 Pengertian FMEA

Adalah sebuah proses analisa untuk mengetahui penyebab terjadinya kegagalan dan efek yang mungkin timbul dari suatu kesalahan atau kegagalan pada proses atau sistem kerja yang dijalankan dari sebuah mesin atau alat. Untuk dapat mengidentifikasi tindakan – tindakan yang dapat dilakukan guna mengeliminasi (meniadakan) atau mengurangi peluang dari potensi kegagalan yang terjadi.

Secara umum ada dua jenis FMEA, dan masing-masing mempunyai fokus yang berbeda :

1. Process FMEA (PFMEA) :

Untuk analisis proses manufaktur dan perakitan. Metode ini berorientasi pada rancangan proses dan pengembangannya setelah ditemukan potensi – potensi kegagalan dan melakukan pencegahannya.

2. Design FMEA (DFMEA) :

Untuk analisis produk sebelum produksi. Metode ini akan difokuskan pada rancangan produk sebelum diproduksi kembali setelah dilakukan pengamatan pada pembuatan prototype.

FMEA sering menjadi langkah awal dalam mempelajari kehandalan sistem. Kegiatan FMEA melibatkan banyak hal seperti melihat ulang berbagai komponen, rakitan, dan subsistem untuk mengidentifikasi modus - modus kegagalannya, serta dampak kegagalan yang ditimbulkan.untuk masing-masing komponen, berbagai modus kegagalan beserta dampaknya pada sistem dan ditulis pada sebuah kertas kerja FMEA. Adapun cara kerjanya adalah sebagai berikut:

1. Dengan mengidentifikasi kegagalan yang mungkin terjadi 2. Memberi skala prioritas dari setiap jenis kegagalan 3. Melakukan tindakan perbaikan

FMEA dimulai dengan mengidentifikasi berbagai jenis kegagalan dan akibatnya. Langkah selanjutnya adalah:

1. Menentukan nilai Severity, 2. Mencari penyebab,

3. Menentukan nilai Occurance,

4. Mengidentifikasi sistem kontrol yang sudah ada (sudah ditetapkan), 5. Menentukan nilai Detection,

6. Menentukan nilai RPN (Risk Priority Number) dan akhirnya 7. Menentukan tindakan perbaikan bila nilai RPN tinggi.

3.2 Potensi Modus Kegagalan (Potential Failure Mode)

Potensi Modus Kegagalan adalah suatu modus kegagalan yang ditemukan pada suatu kegagalan dan penyebab dari kegagalan tersebut.

Jenis kegagalan yang sering terjadi antara lain:

1. Cracked (retak)

- Retak dapat terjadi pada pelk dan pangkal knalpot.

2. Leaking (kebocoran)

- Biasa terjadi pada blok mesin.

3. Lossened (pelanggaran)

- Pemakaian yang tidak semestinya, adu ketangkasan dan lain-lain.

4. Short Circuit (hubungan singkat elektrik)

- Terjadi korsleting listrik pada kerangka dan kontrol panel.

5. Fracrured (patah)

- Pelk Casting Wheel dapat terjadi patah

3.3 Potensi Pengaruh Kegagalan (Potential Effect of Failure)

Akibat dari potensi kegagalan merupakan hasil dari sebab adanya potensi kegagalan atau diartikan sebagai kelanjutan dari kerusakan yang ada dan akan berakibat menjadi kerusakan yang lebih parah jika tidak adanya tindakan yang sesegera mungkin untuk menanggulanginya. Jenis – jenis kerusakan akibat dari sebab kegagalan yang sering terjadi antara lain 1. Noise (bising)

- Rantai keteng dan seal longgar

2. Erratic Operation (operasi yang tak menentu)

- Suara mesin tersendat-sendat dan vacuum pada knalpot.

3. Unstable (tidak stabil)

- Karburator tersumbat, kendaraan terasa oleng saat dikendarai.

4. Rough (kasar)

- Rantai dan gir roda kendur.

5. Leak (Bocor)

- Seal-seal hidrolik pada shock breaker.

Dalam melakukan analisa dan perhitungan potensi modus kegagalan dan potensi pengaruh kegagalan dapat dilakukan dengan mengikuti langkah-langkah yang akan memudahkan mendeteksi secara struktural yaitu dengan menghitung terlebih dahulu nilai severity, occurance, dan detection untuk menghasilkan nilai Risk Priority Number (RPN) adalah nilai terhadap resiko kegagalan yang diprioritaskan.

3.3.1 Severity (Fatal)

Severity adalah sebuah penilaian pada tingkat keseriusan

suatu efek atau akibat dari potensi kegagalan pada suatu komponen yang berpengaruh pada suatu hasil kerja mesin yang dianalisa/

diperiksa. Penentuan modus kegagalan fungsional berdasarkan persyaratan dan efeknya, karena modus kegagalan dalam satu komponen dapat menyebabkan modus kegagalan pada komponen yang lain.

Oleh karena itu masing-masing modus kegagalan harus tercantum dalam intilah-istilah teknis dan fungsi. Efek akhir dari masing-masing modus kegagalan perlu dipertimbangkan. Sebuah

efek kegagalan didefinisikan sebagai hasil dari modus kegagalan pada fungsi sistem seperti yang dirasakan oleh pengguna. Dengan cara ini akan lebih mudah untuk menulis dalam hal apa yang pengguna dapatkan berdasarkan melihat atau pengalaman. Contoh efek kegagalan adalah kebisingan atau bahkan cedera pada pengguna. Setiap efek diberi nomor kefatalan (S) dari 1 (tidak berbahaya) sampai 10 (kritis). Angka-angka ini membantu seorang insinyur untuk memprioritaskan modus kegagalan dan efeknya

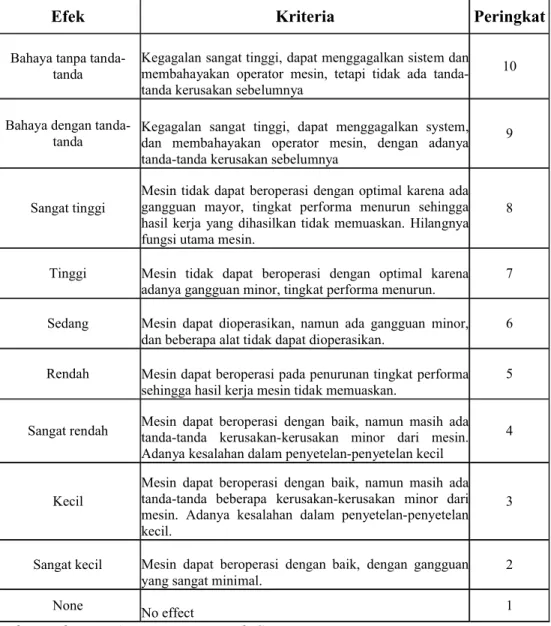

Severity dapat dinilai pada skala 1 sampai 10. tabel ranking severity dapat dilihat dibawah ini:

Tabel 3.1 Severity

Sumber: Buku FMEA pengarang Kenneth Crow

Efek Kriteria Peringkat

Bahaya tanpa tanda- tanda

Kegagalan sangat tinggi, dapat menggagalkan sistem dan membahayakan operator mesin, tetapi tidak ada tanda- tanda kerusakan sebelumnya

10

Bahaya dengan tanda-

tanda Kegagalan sangat tinggi, dapat menggagalkan system, dan membahayakan operator mesin, dengan adanya tanda-tanda kerusakan sebelumnya

9

Sangat tinggi

Mesin tidak dapat beroperasi dengan optimal karena ada gangguan mayor, tingkat performa menurun sehingga hasil kerja yang dihasilkan tidak memuaskan. Hilangnya fungsi utama mesin.

8

Tinggi Mesin tidak dapat beroperasi dengan optimal karena adanya gangguan minor, tingkat performa menurun. 7 Sedang Mesin dapat dioperasikan, namun ada gangguan minor,

dan beberapa alat tidak dapat dioperasikan. 6 Rendah Mesin dapat beroperasi pada penurunan tingkat performa

sehingga hasil kerja mesin tidak memuaskan.

5

Sangat rendah Mesin dapat beroperasi dengan baik, namun masih ada tanda-tanda kerusakan-kerusakan minor dari mesin.

Adanya kesalahan dalam penyetelan-penyetelan kecil

4

Kecil

Mesin dapat beroperasi dengan baik, namun masih ada tanda-tanda beberapa kerusakan-kerusakan minor dari mesin. Adanya kesalahan dalam penyetelan-penyetelan kecil.

3

Sangat kecil Mesin dapat beroperasi dengan baik, dengan gangguan

yang sangat minimal. 2

None No effect 1

3.4 Potensi Penyebab / Mekanisme Kegagalan (Potential Cause/

Mechanism of Failure)

Potensi kegagalan jenis ini dapat diketahui dari penyebab kegagalan yang kemudian di analisa dan diteliti sehingga didapatkan secara mekanis kesalahan atau kegagalan dari suatu alat itu dapat terjadi / indikasi kelemahan desain. Jenis-jenis kegagalan yang sering terjadi antara lain:

1. Kelebihan tegangan/ beban

2. Kesalahan dalam penggolongan material 3. Tidak mencukupi instruksi perawatan

4. Kemampuan untuk sistem pelumasan tidak cukup

Jenis – jenis kesalahan atau kegagalan mekanis yang sering terjadi antara lain:

1. Fatigue (Robek)

- Pada bagian body cover 2. Wear (Aus)

- rantai dan gir roda, kampas rem.

3. Corrotion (Korosi)

- Tangkai knalpot yang tidak dilapisi chrom.

4. Creep (Pergerakan)

- Posisi as roda belakang yang bergerak akibat tarikan rantai.

3.4.1 Occurence (Kejadian)

Adalah sebuah penilaian dengan tingkatan tertentu untuk menemukan sebab kerusakan secara mekanis yang akan terjadi pada alat tersebut. Ini dapat dilakukan dengan melihat produk atau proses yang serupa dan kegagalan yang telah didokumentasikan.

Dan penyebab kegagalan dipandang sebagai kelemahan desain.

Cara untuk menghitung dan mengetahui peringkat nilai occurrence:

Ref. [“Potential Failure and Effect Analysis” Automotive Industry Action Group (AAIG) : 71]

Dimana,

Ref. (Ronald E Walpole, “Ilmu Peluang dan Statistik untuk Insinyur Dan Ilmuwan”, TIB : 243)

3 Ppk Z

x Z

q p n

p p

n p n

. .

) 1

.(

. .

2 2

Keterangan:

Ppk = Probability Proses Control

Z = Distribusi normal

x = waktu terjadi

n = Frekuensi kegagalan dalam satu tahun

p = Peluang kegagalan pertahun (x/12). Probabilitas yang sukses

q = Probabilitas yang gagal (q = 1 – p)

σ = Simpangan baku

µ = Nilai tengah Tabel 3.2 Occurrence

Sumber: Buku FMEA pengarang Kenneth Crow

Peluang Kegagalan Kemungkinan Gagal Prosentase Ppk Peringkat

Sangat Tinggi > 100 per 1000 jam 10% < 0,55 10 50 per 1000 jam 5% > 0,55 9

Tinggi 20 per 1000 jam 2% > 0,78 8

10 per 1000 jam 1% > 0,86 7

Sedang

5 per 1000 jam 0.5% > 0,94 6 2 per 1000 jam 0.2% > 1,00 5 1 per 1000 jam 0.1% > 1,10 4

Rendah 0.5 per 1000 jam 0.05% > 1,20 3

0.1 per 1000 jam 0.01% > 1,30 2 Terkontrol

0.01 per 1000 jam 0.00% > 1,67 1

3.5 Pengendalian Saat Ini (Current Control)

Adalah bentuk perlakuan terhadap setiap kejadian untuk melakukan pengendalian proses yang sedang berjalan. Yaitu bagaimana cara penaggulangan dalam menyelesaikan permasalahan yang ada dengan cara mendesain atau merencanakan suatu perubahan atau tindakan perbaikan menuju hasil kerja yang lebih baik, sehingga kegagalan pada alat tidak lagi timbul atau setidaknya mengurangi angka kejadian terjadinya kerusakan.

Ada tiga jenis dari bentuk pengendalian yang dapat dipertimbangkan:

1. Mencegah mekanisme penyebab atau sebab akibat kegagalan dari suatu kejadian kerusakan serta menurunkan angka kejadian kegagalan 2. Menemukan penyebab mekanis yang menimbulkan kerusakan dan

ditindak lanjuti ke tindakan perbaikan 3. Menemukan sebab kegagalan.

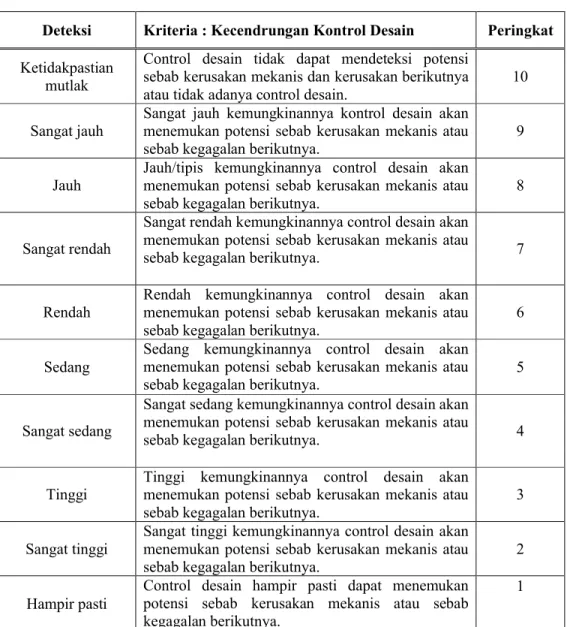

3.5.1 Detection (Temuan)

Adalah suatu penilaian untuk menemukan potensi penyebab mekanis yang menimbulkan kerusakan. Ketika tindakan yang tepat telah ditentukan, maka perlu untuk menguji efisiensi dan verifikasi desain untuk menemukan metode pemeriksaan yang tepat untuk dipilih.

Tabel 3.2 Detection

Sumber: Buku FMEA pengarang Kenneth Crow

3.6 Risk Priority Number (RPN)

RPN (Risk Priority Number) adalah merupakan hasil kali dari angka : Severity (S), Occurrence (O), dan Detection (D). Sebagai peringkat terhadap hasil kerja atau desain yang telah diadakan penelitian terhadap alat atau mesin kerja tersebut.

RPN = S x O x D

Deteksi Kriteria : Kecendrungan Kontrol Desain Peringkat Ketidakpastian

mutlak

Control desain tidak dapat mendeteksi potensi sebab kerusakan mekanis dan kerusakan berikutnya atau tidak adanya control desain.

10 Sangat jauh Sangat jauh kemungkinannya kontrol desain akan

menemukan potensi sebab kerusakan mekanis atau sebab kegagalan berikutnya.

9 Jauh

Jauh/tipis kemungkinannya control desain akan menemukan potensi sebab kerusakan mekanis atau sebab kegagalan berikutnya.

8

Sangat rendah

Sangat rendah kemungkinannya control desain akan menemukan potensi sebab kerusakan mekanis atau

sebab kegagalan berikutnya. 7

Rendah Rendah kemungkinannya control desain akan menemukan potensi sebab kerusakan mekanis atau sebab kegagalan berikutnya.

6 Sedang

Sedang kemungkinannya control desain akan menemukan potensi sebab kerusakan mekanis atau sebab kegagalan berikutnya.

5

Sangat sedang

Sangat sedang kemungkinannya control desain akan menemukan potensi sebab kerusakan mekanis atau

sebab kegagalan berikutnya. 4

Tinggi Tinggi kemungkinannya control desain akan menemukan potensi sebab kerusakan mekanis atau sebab kegagalan berikutnya.

3 Sangat tinggi

Sangat tinggi kemungkinannya control desain akan menemukan potensi sebab kerusakan mekanis atau sebab kegagalan berikutnya.

2 Hampir pasti

Control desain hampir pasti dapat menemukan potensi sebab kerusakan mekanis atau sebab kegagalan berikutnya.

1

Setelah nilai-nilai ini diaklokasikan, disarankan tindakan dengan target, tenggung jawab dan tanggal pelaksanaan dicatat. Tindakan ini dapat mencakup pemeriksaan khusus, pengujian atau prosedur mutu, desain ulang (seperti pemilihan komponen baru), menambah redundansi dan membatasi tekanan lingkungan atau jangkauan operasi.

Pengujian ini lebih sering dimasukkan ke dalam grafik untuk memudahkan visualisasi. Setiap kali sebuah desain atau proses mengalami perubahan, sebuah FMEA harus di update.

Beberapa pemikiran logis tetapi penting muncul dalam konsep pemikiran FMEA adalah:

1. Cobalah untuk menghilangkan mode kegagalan (beberapa kegagalan lebih dicegah dari pada yang lain)

2. Minimalkan kefatalan kegagalan

3. Mengurangi terjadinya modus kegagalan 4. Meningkatkan deteksi

3.7 Metode Penelitian

Langkah-langkah yang dilakukan dalam rangka analisa perawatan dan perbaikan dengan metode FMEA ini adalah menjalankan progress yang ditentukan untuk mempermudah dan terarah setiap kegiatan penelitian agar terarah dan tepat sesuai dengan sasaran yang diinginkan.

3.7.1 Prosedur Pengumpulan Data

Data yang diperoleh sebagai bahan dalam melakukan analisa dan perhitungan adalah mencari landasan teori tentang sepeda motor Honda Absolute Revo 2009 dari beberapa buku

panduan pemilik kendaraan, dan buku perawatannya, serta buku- buku perawatan sepeda motor yang ada dipasaran. Dan juga buku landasan teori metode FMEA dan penerapannya dalam melakukan analisa dan perhitungan.

Metode observasi dilapangan pun kami lakukan dengan cara mendata setiap kegiatan perawatan dan perbaikan yang dilakukan oleh bengkel resmi Honda (AHASS) dalam melakukan pelayanan perawatan khusus sepeda motor Honda, data yang kami peroleh yaitu dari buku registrasi bengkel adalah dalam kurun waktu tertentu sepeda motor jenis Honda Absolute Revo 2009 ini mendapat perlakuan perawatan dan atau perbaikan di bagian komponen apa saja, dan nilainya dirata-rata untuk dijadikan angka umur pakai yang akan menjadi dasar atau bahan dalam melakukan analisa dan perhitungan.

3.7.2 Alat dan Bahan

Alat dan bahan yang digunakan untuk membantu dalam melakukan analisa dan perhitungan adalah Microsoft Excel 2007 yang sangat membantu penulis dalam kalkulasi angka hasil analisa yang akan memperoleh nilai-nilai yang menjadi kesimpulan akhir dari penelitian, dan juga sangat terbantu dengan pembuatan grafik dan tabel menggunakan software ini. Sehingga menjadi lebih mudah dalam pembacaan hasil akhir penelitian dengan diwakilkan dengan tabel dan grafik yang dibuat.

3.7.3 Diagram Alir

Berikut adalah gambaran langkah kerja yang dilakukan untuk memperoleh hasil akhir dengan menjalankan urutan pekerjaan agar lebih terorganisir.

PENGUMPULAN DATA

LANDASAN TEORI

(alat dan metode yang digunakan)

OBSERVASI LAPANGAN

(rata-rata umur pakai komponen)

KONSULTASI DAN BIMBINGAN

KESIMPULAN

NILAI RPN NILAI

SEVERITY

PENGOLAHAN DATA

NILAI OCCURENCE

GRAFIK RPN TABEL RPN

NILAI DETECTION