DIDADAH KARBON AKTIF UNTUK FILTRASI AIR

RANI CHAHYANI

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

BOGOR

2012

Dengan ini menyatakan bahwa tesis Sintesis dan Karakterisasi Membran Polisulfon didadah Karbon Aktif untuk Filtrasi Air adalah karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apapun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun yang tidak diterbitkan dari penulis lain, telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir tesis ini.

Bogor, Februari 2012

Rani Chahyani NIM G751090081

RANI CHAHYANI. Synthesis and Characterization of Polysulfone Membrane Doped Activated Carbon for Water Filtration. Under direction of KIAGUS DAHLAN and GUSTAN PARI.

Synthesis and characterization of polysulfone membrane doped activated carbon, which was made from raw material coconut shell and sengon wood, has been performed. Carbonization process was performed at a temperature of 500oC for 4 hours, followed by KOH immersion and steam activation, at a temperature of 850oC for 80 and 110 minutes. Structural characterization of activated carbon/charcoal was determined by scanning electron microscope (SEM) and X-Ray Diffractometer (XRD), and the electrical conductivity was measured using LCRmeter. All of activated carbon have fulfilled the Indonesian National Standard 06-3730-1995, for technical activated charcoal quality, except for the benzene adsorption and some of the iodine adsorption. Activated charcoal without KOH immersion and with steam activation time of 110 minutes of each raw material, were selected as the doping material for membrane, based on their optimum adsorption. Polysulfone membrane doped activated carbon was prepared by phase inversion method. Membrane characterization was determined by flux test with cross-flow method, the degree of swelling, mechanical strong with force sensor, morphological analysis by SEM, and crystallite structure analysis by XRD. Doping of polysulfone membrane with activated carbon, afford to change the characteristic and ability of membrane in water filtration. Membrane with the highest flux was obtained on the membrane doped with activated carbon sengon concentration of 2%. The resulting water flux values was 624.99 L/m2h. This correlates with its degree of swelling, that has the lowest value of 52.17%.

Keywords: polysulfone membrane, activated carbon, coconut shell, sengon wood, water filtration

RANI CHAHYANI. Sintesis dan Karakterisasi Membran Polisulfon didadah Karbon Aktif untuk Filtrasi Air. Dibimbing oleh KIAGUS DAHLAN dan GUSTAN PARI.

Pertambahan jumlah penduduk dunia dan pesatnya perkembangan industri, meningkatkan jumlah kebutuhan air bersih. Kebutuhan ini meningkat tajam tanpa didukung kenaikan jumlah sumber air yang memadai. Pencemaran air oleh limbah industri dan masyarakat, juga semakin menambah masalah kekurangan air bersih. Dengan demikian, dibutuhkan teknologi dalam memanfaatkan ketersediaan jumlah air yang sangat terbatas, khususnya dalam memperbaiki mutu air tercemar, agar dapat digunakan kembali dalam memenuhi kebutuhan air bersih. Dari berbagai teknik pemurnian air, membran filtrasi dan adsorpsi karbon merupakan metode yang efektif dan umum digunakan dalam pembersihan air.

Penelitian ini bertujuan untuk mensintesis membran dari paduan karbon aktif dan polimer polisulfon. Karbon aktif yang digunakan sebagai bahan dadah pada membran dibuat dari dua bahan baku berbeda, yakni tempurung kelapa dan kayu sengon. Karbon aktif dan membran yang dihasilkan kemudian diuji dan dikarakterisasi, guna mengetahui efektifitas pendadahan terhadap kinerja membran, serta mengetahui sifat dan potensi membran sebagai media filtrasi air.

Tempurung kelapa dan kayu sengon dikarbonisasi pada retort pirolisis dengan pemanas listrik, pada suhu 500oC selama 4 jam, lalu didinginkan ± 24 jam. Sebelum proses pengaktifan arang pada retort aktivasi, arang dibagi menjadi dua perlakuan, yakni tanpa perendaman dan dengan perendaman dalam larutan kalium hidroksida (KOH) teknis, konsentrasi 10% (b/b). Arang direndam selama 24 jam, lalu ditiriskan hingga kering pada suhu ruang. Perendaman ini adalah proses aktivasi kimia. Masing-masing jenis arang selanjutnya diaktivasi dalam retort aktivasi pada suhu 850oC, dengan memberikan aliran uap air selama 80 dan 110 menit (proses aktivasi fisika).

Sifat arang dan arang aktif dianalisis berdasarkan SNI 06-3730-1995 tentang arang aktif teknis, meliputi penetapan rendemen, kadar air, kadar abu, kadar zat terbang, kadar karbon terikat, serta daya serap terhadap iodium, benzena, dan kloroform. Karakteristik yang diamati adalah morfologi permukaan dengan Scanning Electron Microscope (SEM), struktur kristal dengan X-Ray Diffractometer (XRD), serta nilai konduktivitas listrik dengan LCRmeter. Arang aktif dari tiap bahan baku tempurung kelapa dan kayu sengon, diseleksi berdasarkan daya serap optimumnya, untuk selanjutnya diaplikasikan sebagai bahan dadah membran.

Kadar karbon terikat arang aktif lebih tinggi dari arangnya, dan menunjukkan tingkat kemurnian karbon lebih baik. Ini terjadi karena senyawa selain karbon telah banyak yang hilang akibat proses aktivasi. Kadar karbon terbesar didapatkan pada arang aktif tempurung kelapa tanpa perendaman KOH dengan lama aktivasi 80 menit, yakni 84.75%. Hasil pengujian daya serap arang aktif terhadap benzena, kloroform, dan iod menunjukkan nilai optimum pada arang aktif tanpa perendaman KOH, baik untuk tempurung kelapa ataupun sengon. Nilai optimum ini terlihat jelas pada daya serap iod, dengan nilai

aktif tempurung kelapa dan sengon yang diaktivasi tanpa perendaman KOH dan lama steam 110 menit, dipilih sebagai bahan dadah membran, karena memiliki nilai daya serap iod tertinggi.

Hasil analisis XRD menunjukkan bahwa nilai derajat kristalinitas bahan baku tempurung kelapa dan kayu sengon berbeda dengan arangnya. Perbedaan ini terjadi karena adanya pergeseran intensitas pada sudut difraksi θ002 dan terbentuknya sudut difraksi baru θ100 akibat pemanasan bahan baku menjadi arang. Setelah proses karbonisasi, terjadi dekomposisi bahan dan persentasi kandungan karbon meningkat. Pemanasan yang lebih lama pada proses aktivasi, cenderung mengubah struktur arang aktif menjadi lebih kristalin, sedangkan perendaman dengan KOH mempengaruhi struktur kristalin arang aktif menjadi lebih amorf dibanding tanpa perendaman.

Nilai konduktivitas arang aktif pada penelitian ini berkisar antara 0.108 hingga 13.337 S/m, sehingga tergolong bahan semikonduktor. Sedangkan arang tempurung kelapa dan sengon masing-masing memiliki konduktivitas rata-rata 5.5 x 10-3 dan 6.16 x 10-5 S/m. Nilai konduktivitas arang aktif meningkat dengan bertambahnya frekuensi, namun mulai turun pada frekuensi di atas 100 000 Hz. Jatuhnya nilai konduktivitas disebabkan oleh adanya fenomena efek kulit, yang terjadi ketika penghantar diberi arus bolak-balik dengan frekuensi sangat tinggi.

Hasil foto SEM pada permukaan tempurung kelapa dan kayu sengon yang belum dikarbonisasi tidak menunjukkan adanya pori, karena permukaannya masih tertutup oleh senyawa hidrokarbon. Setelah proses karbonisasi, pori mulai terbentuk pada arang dan jumlahnya makin besar setelah tahap aktivasi. Proses aktivasi mampu membuka pori arang aktif lebih banyak, sehingga daya serapnya jauh meningkat dari arangnya. Berdasarkan diameter pori yang terbentuk, arang aktif yang diperoleh tergolong dalam struktur makropori (>0.025 μm).

Setelah pembuatan dan karakterisasi arang aktif, tahapan berikutnya adalah sintesis membran dengan dadah arang aktif. Teknik sintesis membran yang digunakan adalah metode inversi fasa. Larutan cetak dibuat dengan komposisi polimer polisulfon 1.2 gram, karbon aktif dengan variasi massa 0, 2, dan 6 wt% terhadap massa total larutan, dan sisanya adalah massa pelarut DMAc, dengan total massa keseluruhan 10 gram. Air destilasi digunakan sebagai koagulan (non pelarut). Karakterisasi membran dilakukan melalui pengukuran derajat pengikatan air, uji fluks dengan metode cross-flow, uji kuat mekanik dengan sensor gaya, pengukuran konduktansi listrik dengan LCRmeter, serta analisis morfologi dan struktur membran dengan SEM dan XRD.

Membran polisulfon yang didadah arang aktif sengon 2%, memberikan nilai fluks air tertinggi dengan rata-rata fluks 0.174 L/m2s atau 624.99 L/m2h. Nilai ini meningkat dari fluks membran polisulfon tanpa dadah (polisulfon murni), dengan nilai rata-rata fluks 0.112 L/m2s atau 401.64 L/m2h. Pendadahan membran dengan arang aktif tempurung kelapa, tidak memberikan pengaruh yang signifikan terhadap fluks air, bahkan menurun pada konsentrasi dadah 6%. Hal ini dapat disebabkan oleh tingginya konsentrasi arang aktif yang digunakan, sehingga membran mulai jenuh. Nilai pengikatan air menurun dengan adanya pendadahan. Nilai terendah diperoleh pada membran polisulfon yang didadah arang aktif

Hasil uji kuat mekanik menunjukkan membran polisulfon dengan dadah arang aktif tempurung kelapa 2%, memiliki ketahanan tertinggi, baik terhadap gaya tekan maupun gaya tarik. Ketahanan mekanik membran dengan dadah sengon cenderung lebih rendah. Hal ini diduga terjadi akibat pengaruh sifat bahan baku, di mana tempurung kelapa memiliki berat jenis lebih tinggi dari sengon.

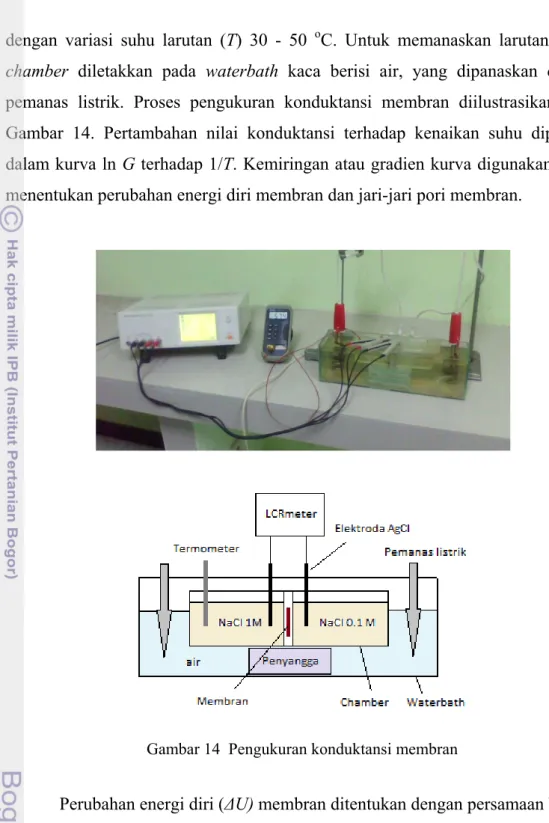

Pengukuran konduktansi membran menunjukkan tingkat kemampuan membran dalam melewatkan ion, yang dipengaruhi oleh porositas membran. Dari perubahan nilai konduktansi membran akibat variasi suhu operasi, dapat diperoleh nilai jari-jari rerata membran. Porositas membran meningkat dengan adanya pendadahan, di mana porositas terbesar diperoleh pada membran dengan dadah arang aktif tempurung kelapa 2%, dengan nilai radius pori rata-rata 0.609 nm.

Dari hasil foto SEM, terlihat struktur penampang atas (lapisan penyangga), bawah (lapisan aktif), dan samping dari membran polisulfon murni identik dengan membran yang didadah arang aktif tempurung kelapa 2%. Hal ini sesuai dengan hasil karakterisasi lain dari kedua jenis membran ini, yang juga tidak jauh berbeda. Membran yang didadah arang aktif sengon menunjukkan adanya pori dan fraktur pada penampang atasnya. Hal inilah yang mempengaruhi tingginya nilai fluks membran, dan berkurangnya kekuatan mekanik membran dengan dadah sengon. Sedangkan analisis struktur dengan XRD menunjukkan perubahan struktur kristalit pada membran akibat pendadahan. Membran polisulfon yang cenderung amorf berubah menjadi semi-kristalin pada pendadahan sengon 2% dan menjadi lebih amorf ketika didadah arang aktif tempurung kelapa 2%.

Seluruh hasil karakterisasi menunjukkan bahwa pendadahan membran polisulfon dengan arang aktif mampu mengubah karakteristik dan kemampuan membran dalam filtrasi air. Membran polisulfon dengan dadah karbon aktif sengon konsentrasi 2%, dapat diaplikasikan sebagai membran filtrasi untuk pembersihan air, namun diperlukan pengembangan dan penelitian lebih lanjut terhadap selektifitas dan pemilihan jenis filtrat yang sesuai dengan karakteristik membran.

Kata kunci: membran polisulfon, karbon aktif, tempurung kelapa, kayu sengon, filtrasi air

© Hak Cipta milik IPB, Tahun 2012

Hak Cipta dilindungi Undang-Undang

1. Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumber.

a. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik atau tinjauan suatu masalah.

b. Pengutipan tidak merugikan kepentingan yang wajar.

2. Dilarang mengumumkan dan memperbanyak sebagian atas seluruh karya tulis dalam bentuk apapun tanpa izin IPB.

DIDADAH KARBON AKTIF UNTUK FILTRASI AIR

RANI CHAHYANI

Tesis

sebagai salah satu syarat untuk memperoleh gelar Magister Sains pada

Program Studi Biofisika

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

BOGOR

2012

NIM : G751090081

Program Studi : Biofisika

Disetujui Komisi Pembimbing

Diketahui

Ketua Program Studi Biofisika Dekan Sekolah Pascasarjana

Tanggal Ujian: 8 Februari 2012 Februari 201 Tanggal Lulus:

Dr. Ir. Kiagus Dahlan, M.Sc

Ketua

Prof(R). Dr. Gustan Pari, MS, APU

Anggota

Dr. Ir. Dahrul Syah, M.Sc.Agr Dr. Akhiruddin Maddu, M.Si

Kupersembahkan karya ini kepada ...

Ayah dan Ibuku tercinta.

Terima kasih untuk cinta kasih, pengorbanan,

dan doa tulus kalian, yang telah mengantarku

Alhamdulillah, puji dan syukur hanyalah kepada Allah SWT., yang telah melimpahkan rahmat, karunia, dan hidayah-Nya, sehingga penelitian yang berjudul ”Sintesis dan Karakterisasi Membran Polisulfon didadah Karbon Aktif untuk Filtrasi Air” ini dapat terlaksana dengan baik. Dalam proses penelitian hingga terangkumnya tesis ini, cukup banyak hambatan yang dijumpai, sehingga disadari karya ini tidak dapat tersusun tanpa adanya bantuan dari berbagai pihak.

Terima kasih kepada Bapak Dr. Ir. Kiagus Dahlan, M.Sc dan Bapak Prof(R). Dr. Gustan Pari, MS, APU, yang telah memberi bimbingan dan ilmu yang sangat berharga kepada penulis, juga kepada Bapak Dr. Ir. Irmansyah, M.Si, atas kesediannya menjadi penguji luar komisi dalam Ujian Sidang Tesis penulis. Teristimewa penulis ucapkan terima kasih kepada kedua orang tua tercinta, ayahanda Drs. Ansaruddin Hamiru dan ibunda Siti Maaziah, atas limpahan kasih sayang, doa, pengorbanan, serta dukungan moril dan materi yang penulis terima.

Penghargaan dan terima kasih kepada Departemen Pendidikan Nasional atas program Beasiswa Unggulan, serta kepada Bapak Dr. Ida Usman, M.Si, Dr. Akhiruddin Maddu, M.Si, Dr. Irzaman, M.Si, & Kepala SMA Muhammadyah Kendari, atas segala bantuan sehingga penulis dapat melanjutkan pendidikan di Program Studi Biofisika IPB.

Terima kasih kepada para dosen dalam lingkup departemen Fisika dan Biofisika IPB, atas ilmu berharga yang telah penulis peroleh; seluruh sahabat di Biofisika angkatan 2009, atas kebersamaan, semangat, dan kenangan indah selama menempuh pendidikan bersama; rekanku Zahroul Athiyah, SP dan adik-adik tim membran, untuk segala bantuan selama penelitian; kawan-kawan Biofisika 2008 dan 2010, serta adik-adik Fisika 42, 43, dan 44, atas dukungan dan kebersamaannya. Kepada para peneliti dan staf di Puslitbang Keteknikan Kehutanan dan Pengolahan Hasil Hutan, terima kasih telah berbagi ilmu yang bermanfaat, bantuan, dan waktu untuk diskusi dengan penulis selama penelitian.

Kepada kakak-kakakku tercinta; Muflihuddin A, SP, Fachrul A, SP, Zainul Fachmi A, SP, Riwayati, dan Irawati, SP, beserta seluruh keluarga besarku, terima kasih atas doa, dukungan, dan kasih sayang kalian. Terima kasih untuk sahabatku Sitti Yani, S.Si, M.Si, keluargaku di Pondok Edulweis’88 (Nurmin Amin, S.Hut, Al Azhar, S.Pi, M.Si, Lita Masitha, S.Pi, Sri Yuniati, SP, Wa Ode Piliana, S.Pi, Lukmanul Hakim, Fatimah, dan Balqis Athifah), serta para sahabat seperantauan di Pondok Al-Lulu, atas kebersamaan, keceriaan, dan semangat dari kalian. Kepada semua pihak yang tidak dapat penulis sebutkan satu persatu, terima kasih atas bantuan, dukungan, serta doanya.

Disadari bahwa kodrat kita sebagai manusia biasa, kesempurnaan hanyalah milik Allah SWT., sehingga dalam pelaksanaan penelitian maupun penyusunan tesis ini masih terdapat banyak kekurangan. Untuk itu penulis mengharapkan kritik dan saran, guna perbaikan di masa yang akan datang. Semoga tesis ini dapat memberikan faedah bagi semua pihak.

Bogor, Februari 2012 Rani Chahyani

Penulis dilahirkan di Kota Kendari, Sulawesi Tenggara, pada tanggal 14 April 1986, sebagai putri bungsu dari empat bersaudara, dari pasangan Bapak Drs. Ansaruddin Hamiru dan Ibu Siti Maaziah.

Tahun 2004, penulis lulus dari SMA Negeri 1 Kendari, dan pada tahun yang sama diterima sebagai mahasiswa Jurusan Fisika, Fakultas Matematika dan Ilmu Pengetahuan Alam, Universitas Haluoleo Kendari. Penulis menyelesaikan studi strata satu (S1) pada Maret 2009, dan melanjutkan studi strata dua (S2) pada Agustus 2009. Penulis masuk pada program Studi Biofisika Sekolah Pascasarjana IPB, dengan bantuan dana dari Kementerian Pendidikan Nasional, melalui program Beasiswa Unggulan.

Penulis bekerja sebagai guru privat dan staf pengajar pada beberapa bimbingan belajar di Kota Bogor. Selama menempuh pendidikan, penulis telah mengikuti berbagai seminar nasional dan internasional. Penulis pernah menjadi pemakalah pada Seminar Nasional Sains IPB di Tahun 2010 dan 2011, serta pada Seminar Nasional Sains, Teknik, dan Teknologi 2012 di Universitas Brawijaya Malang, dengan menampilkan sebagian hasil dari penelitian tesis ini. Penulis juga aktif mengikuti kegiatan pada Himpunan Mahasiswa Muslim Pascasarjana (HIMMPASS) IPB.

Halaman DAFTAR ISI . . . xxiii DAFTAR GAMBAR . . . xxv DAFTAR TABEL . . . xxvii DAFTAR LAMPIRAN . . . xxix I. PENDAHULUAN 1.1 Latar Belakang . . . 1 1.2 Rumusan Masalah . . . 2 1.3 Tujuan Penelitian . . . 3 1.4 Hipotesis . . . 3 1.5 Manfaat Penelitian . . . 3

II. TINJAUAN PUSTAKA

2.1 Membran . . . 5 2.1.1 Sejarah Membran . . . . 5 2.1.2 Sifat dan Karakterisasi Membran . . . 6 2.1.3 Konduktansi Membran . . . 9 2.1.4 Teknik Pembuatan Membran . . . 11 2.2 Arang Aktif . . . 12 2.2.1 Sifat dan Struktur Arang Aktif . . . 12 2.2.2 Pembuatan Arang Aktif . . . 14 2.2.3 Proses Adsorpsi Arang Aktif . . . 16 2.3 Aplikasi Terintegrasi Membran dan Arang Aktif. . . 17 2.4 Polisulfon . . . 18

III. METODE PENELITIAN

3.1 Waktu dan Tempat . . . 21 3.2 Bahan dan Alat . . . 21 3.3 Diagram Alir Penelitian . . . 22 3.4 Metode Penelitian . . . 24 3.4.1 Pembuatan Arang dan Arang Aktif . . . 24 3.4.2 Penetapan Mutu Arang Aktif . . . 24 3.4.3 Karakterisasi Arang Aktif . . . 26 3.4.4 Sintesis Membran dengan Dadah Arang Aktif . . . 28 3.4.5 Karakterisasi Membran . . . 30 3.5 Rancangan Percobaan . . . 34

IV. HASIL DAN PEMBAHASAN

4.1 Arang Aktif . . . 35 4.1.1 Sifat Arang aktif . . . 37 4.1.2 Daya Serap Arang Aktif . . . 37 4.1.3 Analisis Pola Struktur . . . 39

4.2. Membran Polisulfon didadah Karbon Aktif . . . 48 4.2.1 Sintesis Membran . . . 48 4.2.2 Fluks Membran . . . 49 4.2.3 Derajat Pengikatan Air . . . 52 4.2.4 Kuat Mekanik . . . 54 4.2.5 Konduktansi dan Porositas . . . 54 4.2.6 Morfologi Membran . . . 56 4.2.7 Analisis Struktur Kristalin . . . 58

V. SIMPULAN DAN SARAN

5.1 Simpulan . . . 61 5.2 Saran . . . 61 DAFTAR PUSTAKA . . . 63 LAMPIRAN . . . 69

Halaman

1 Proses pemisahan oleh membran sintesis . . . 6 2 Jenis membran berdasarkan prinsip pemisahan . . . 7 3 Skematik dari proses filtrasi dengan teknologi membran . . . 8 4 Diagram fasa pada pembentukan membran . . . 12 5 Struktur heksagonal grafit . . . 13 6 Tahapan proses aktivasi karbon selama perlakuan pemanasan . . . . 15 7 Struktur Polisulfon . . . 18 8 Proses pembuatan dan karakterisasi arang dan arang aktif . . . 22 9 Proses sintesis dan karakterisasi membran polisulfon . . . 23 10 Skema struktur kristalit arang dan arang aktif . . . 27 11 Pengukuran konduktivitas listrik arang dan arang aktif . . . 28 12 Proses pencetakan membran dengan metode inversi fasa . . . 29 13 Pengujian fluks membran dengan metode cross flow. . . 30 14 Skema pengukuran konduktansi membran . . . 32 15 Pengukuran kuat mekanik membran . . . 33 16 Difraktogram XRD tempurung kelapa beserta arang dan

Arang aktifnya . . . 40 17 Konduktivitas arang dan arang Aktif pada berbagai frekuensi . . . . 43 18 Grafik hubungan antara frekuensi terhadap konduktivitas arang . . 43 19 Perbandingan nilai konduktivitas arang dan arang . . . 45 20 Foto SEM permukaan tempurung kelapa, kayu sengon, beserta

arang dan arang aktifnya . . . 47 21 Perbedaan warna akibat perbendangan tingkat kandungan karbon . 49 22 Grafik fluks membran terhadap waktu operasi . . . 50 23 Derajat pengikatan air tiap membran . . . 53 24 Perbandingan kuat mekanik tiap membran . . . 54 25 Grafik hubungan temperatur dan konduktansi membran . . . 55 26 Foto SEM morfologi membran . . . 57 27 Difraktogram membran . . . 59

Halaman

1 Perkembangan teknik proses membran . . . 4 2 Proses membran dan aplikasinya . . . 8 3 Variasi perlakuan aktivasi arang aktif . . . 22 4 Perbandingan fraksi massa polisulfon, karbon aktif, dan DMAc . . . 27 5 Analisis sifat arang dan arang aktif . . . 33 6 Daya serap arang dan arang aktif . . . 36 7 Struktur temprung kelapa, kayu sengon, beserta arang dan

arang aktifnya . . . 38 8 Jari-jari pori membran . . . 53 9 Kristalinitas membran . . . 57

Halaman

1 Sidik ragam sifat arang aktif . . . . 69 2 Uji Beda Nyata Terkecil sifat arang aktif . . . 71 3 Data pengukuran konduktansi dan ketebalan sampel arang aktif . . . 72 4 Data kalkulasi konduktivitas arang aktif . . . 74 5 Data fluks air membran . . . 75 6 Data derajat pengikatan air membran . . . 80 7 Data pengukuran kuat tekan dan tarik membran . . . 82 8 Kurva hubungan konduktansi membran terhadap suhu . . . 83 9 Difraktogram XRD . . . 88

I. PENDAHULUAN

1.1 Latar Belakang

Air bersih merupakan kebutuhan esensial bagi manusia untuk menopang kelangsungan hidupnya. Namun seiring dengan bertambahnya jumlah penduduk dunia dan pesatnya perkembangan industri, jumlah kebutuhan air bersih meningkat tajam tanpa didukung kenaikan jumlah sumber air yang memadai. Pencemaran air oleh limbah industri dan masyarakat, juga semakin menambah masalah kekurangan air bersih.

Saat ini, akses air bersih menjadi hal yang sulit di berbagai wilayah di dunia. Berdasarkan data World Health Organization (WHO), 1.2 miliar penduduk dunia kekurangan akses untuk memperoleh kecukupan air bersih, dan 2.6 miliar penduduk tidak mendapatkan sanitasi yang memadai. Buruknya sanitasi ditambah dengan kualitas air yang tidak sehat, menyebabkan berbagai penyakit dan kematian di dunia (Pruss-Ustun 2008, diacu dalam Kasher 2009).

Jumlah air segar hanya mencapai 2.8% dari seluruh jumlah air di bumi, dan dari seluruh jumlah tersebut, hanya 0.6 % yang dapat dimanfaatkan, sisanya tidak dapat dijangkau karena berada di wilayah kutub bumi dalam bentuk es dan gletser (Kasher 2009). Oleh karena itu, dibutuhkan teknologi dalam meman-faatkan ketersediaan jumlah air yang sangat terbatas ini, khususnya dalam memperbaiki mutu air yang telah tercemar, agar dapat digunakan kembali dalam memenuhi kebutuhan air bersih. Menurut Tansel (2008), teknologi pembersihan air minum yang berkembang saat ini pada umumnya menggunakan proses filtrasi (media penyaringan, sistem membran), proses disinfeksi, pertukaran ion, dan proses adsorpsi karbon. Sedangkan untuk pembersihan air limbah, cenderung menggunakan proses biologis dan teknik pembersihan tingkat lanjut seperti adsorpsi.

Adsorpsi digunakan secara luas sebagai metode fisis yang efektif dalam proses separasi, untuk membersihkan atau mengurangi konsentrasi polutan terlarut (organik dan non organik) di dalam bahan tercemar. Arang aktif yang telah dikenal baik sebagai adsorben, dapat digunakan secara efisien untuk menghilangkan berbagai jenis polutan dari udara, tanah, dan juga cairan. Arang

aktif memiliki sejumlah besar pori yang sangat halus (mikropori), sehingga memiliki permukaan dalam yang luas, dan menjadi dasar sifat adsorpsinya yang sangat baik (Ansari dan Mohammad-Khah 2009).

Sistem membran juga semakin penting dalam aplikasi pembersihan air. Membran merupakan penghalang yang selektif terhadap aliran molekul dan ion dalam cairan atau gas antara dua fasa di kedua sisinya, fasa pertama adalah umpan (masukan) dan fasa kedua merupakan hasil penyarigan (Mulder 1996). Dibandingkan dengan treatmen konvensional, proses pemurnian air dengan membran menawarkan beberapa keunggulan, seperti memerlukan lebih sedikit bahan kimia, air yang dihasilkan berkualitas baik, sedikit produksi endapan, proses yang rapi, serta kemudahan otomatisasi (Xia et al. 2008).

Melihat keunggulan membran sebagai media filtrasi dan karbon aktif sebagai adsorban, serta kinerja mereka yang sudah dikenal baik dalam proses pembersihan air, maka kedua teknologi ini memiliki peluang untuk digabungkan menjadi satu kesatuan teknik pemurnian air. Dalam penelitian ini, membran dibuat dari bahan dasar polimer polisulfon, dengan karbon aktif sebagai bahan dadah. Membran kemudian diuji dan dikarakterisasi, untuk mengetahui kemampuan dan efektifitasnya dalam melakukan pembersihan air.

1.2 Rumusan Masalah

Proses pembersihan air dengan membran filtrasi dan adsorpsi arang aktif telah sering dilakukan, dan telah terbukti menjadi metode yang efektif dalam membersihkan zat polutan yang terkandung dalam cairan ataupun gas. Selama ini kedua metode ini biasa diaplikasikan tersendiri dalam proses pembersihan air, namun sering pula dipadukan dalam satu susunan sistem pembersihan air, baik sebagai pratreatmen ataupun pascatreatmen bagi satu sama lainnya. Namun demikian, teknik yang menggabungkan kedua metode ini menjadi satu produk filter masih jarang dilakukan dan masih tergolong teknik baru.

Pada penelitian ini penulis mencoba menggabungkan teknologi membran dan adsopsi sebagai satu kesatuan produk. Membran polimer yang dikenal baik sebagai media filtrasi dan karbon aktif yang sangat baik sebagai adsorben, dipadukan untuk memperoleh membran polimer-karbon aktif. Permasalahan yang

timbul adalah bagaimana membuat karbon aktif yang baik untuk dijadikan bahan dadah pada membran, serta bagaimana menentukan komposisi yang tepat dalam memadukan polimer polisulfon dan karbon aktif untuk pembuatan membran. Permasalahan selanjutnya adalah bagaimana efek dari pendadahan membran polimer dengan karbon aktif pada karakteristik membran, dan bagaimana kinerja membran yang dihasilkan dalam proses filtrasi air.

1.3 Tujuan Penelitian

Tujuan dari penelitian ini adalah sebagai berikut:

1. Memproduksi dan mengkarakterisasi karbon aktif dari bahan baku berbeda, sebagai bahan dadah membran.

2. Mensintesis dan mengkarakterisasi membran polisulfon dengan pendadah karbon aktif.

3. Mengetahui efektifitas penambahan karbon aktif sebagai bahan dadah pada membran.

4. Mengetahui kinerja membran polisulfon-arang aktif sebagai media filtrasi air.

1.4 Hipotesis

1. Variasi proses aktivasi akan memberi pengaruh pada karakteristik karbon aktif yang dihasilkan.

2. Pendadahan membran dengan arang aktif pada konsentrasi tertentu, akan mempengaruhi karakteristik membran dan kinerjanya dalam filtrasi air.

1.5 Manfaat Penelitian

Hasil penelitian ini diharapkan dapat menjadi teknologi alternatif dalam proses pemurnian air yang lebih baik, khusunya dalam bidang membran filtrasi dan adsorpsi arang aktif, serta dapat menjadi rujukan bagi penelitian selanjutnya, yang berkaitan dengan bidang ini. Dengan penelitian dan pengembangan teknologi lebih lanjut, hasil riset ini diharapkan dapat diaplikasikan langsung pada masyarakat dan bidang industri, guna mengatasi masalah kekurangan air bersih.

II. TINJAUAN PUSTAKA

2.1. Membran

2.1.1 Sejarah Membran

Sejarah membran diawali tahun 1748 saat Abbe Nolet, seorang fisikawan Perancis menemukan gejala osmosis pada membran kantung kemih babi. Dilanjutkan oleh Tzambe, kimiawan asal Jerman pada 1867 dengan serentetan percobaan membran sintesis. Sepanjang abad ke-19 hingga awal abad ke-20, membran tidak digunakan untuk industri ataupun tujuan komersil, tapi hanya sebagai peralatan laboratorium untuk mengembangkan teori fisika dan kimia.

Terobosan teknologi membran dimulai pada tahun 1960-an melalui pengembangan membran berpori asimetris oleh Loeb dan Sourirajan (UCLA). Membran pun mulai berkembang dengan sangat pesat sejak tahun 1970-an. Material membran jenis baru mulai digunakan, dimensi modul dan sistem membran semakin besar dengan kinerja yang makin piawai, tekanan operasi membran semakin kecil, dan peningkatan kontrol mutu telah dipadukan dengan sistem komputer (Hartomo dan Widiatmoko 1994; Nunes dan Peinemann 2001; Baker 2004).

Tabel 1 berikut menampilkan beberapa perkembangan proses membran dan aplikasinya. Dari tahun 1920 hingga 1950, proses membran masih digunakan dalam skala kecil, dan pada tahun 1950-an mulai diaplikasikan pada skala industri.

Tabel 1 Perkembangan teknik proses membran (Mulder 1996). Proses membran Negara Tahun Aplikasi

Mikrofiltrasi Jerman 1920 Laboratorium (filter bakteri)

Ultrafiltrasi Jerman 1930 Laboratorium

Hemodialisis Belanda 1950 Ginjal tiruan

Elektrodialisis USA 1955 Desalinasi

Hiperfiltrasi USA 1960 Desalinasi air laut

Ultrafiltrasi USA 1960 Pemisahan makromolekul Separasi gas USA 1979 Perolehan kembali hidrogen Membran distilasi Jerman 1981 Konsentrasi larutan encer Pervaporasi Jerman/Belanda 1982 Dehidrasi pelarut organik

2.1.2 Sifat dan Karakteristik Membran

Membran didefinisikan sebagai sebuah struktur yang memiliki dimensi lateral jauh lebih besar dari ketebalannya, dan sejumlah perpindahan massa dapat terjadi melalui membran di bawah berbagai variasi gaya penggerak (Pellegrino 2000). Membran dapat melewatkan molekul atau partikel dari fasa satu ke fasa lain karena beberapa faktor, seperti gradien temperatur, gradien konsentrasi, gradien tekanan, dan gradien energi (Baker 2004).

Membran dapat dianggap sebagai penghalang yang permeabel dan selektif antara dua fase. Fase pertama biasanya dianggap sebagai umpan (feed), sementara fase kedua adalah hasil pemisahan (permeate). Pemisahan tercapai karena membran memiliki kemampuan untuk mengangkut salah satu komponen campuran umpan lebih mudah daripada komponen lainnya. Membran dapat berukuran tebal ataupun tipis, strukturnya bisa homogen ataupun heterogen (komposit), dan proses perpindahan material melewati membran dapat terjadi melalui proses transpor aktif dan pasif. Transpor pasif dapat digerakkan oleh perbedaan tekanan, konsentrasi, atau perbedaan temperatur di antara kedua sisi membran (Mulder 1996). Proses pemisahan melalui membran dapat diilustrasikan seperti pada Gambar 1.

Gambar 1 Proses pemisahan oleh membran sintesis (Chelme-Ayala et al. 2009)

Secara umum, membran dibedakan atas membran alami dan sintesis. Membran alami adalah membran sel biologi pada makhluk hidup, sedangkan membran sintesis adalah membran buatan, yang terbagi atas membran organik (polimer atau cairan) dan anorganik (terbuat dari metal, gelas, keramik, dll.) (Mulder 1996). Berdasarkan strukturnya, membran dibedakan menjadi membran

simetrik dan asimetrik. Membran simetrik adalah membran dengan ukuran pori yang sama dari permukaan atas membran hingga permukaan bawahnya. Sedangkan membran asimetrik adalah membran yang memiliki ukuran pori berbeda antara permukaan atas dan bawahnya (Scott 1995).

Berdasarkan prinsip pemisahannya, membran dapat dibagi menjadi 3 jenis, sebagaimana diilustrasikan pada Gambar 2 (Mulder 1996).

Gambar 2 Jenis membran berdasarkan prinsip pemisahan

a. Membran berpori

Membran berpori melakukan pemisahan berdasarkan perbedaan ukuran partikel. Membran jenis ini digunakan dalam ultrafiltrasi dan mikrofiltrasi.. Selektivitas terutama ditentukan oleh ukuran pori terhadap ukuran partikel yang akan dipisahkan, di mana material membran tidak memberikan pengaruh yang begitu besar pada pemisahan tersebut. Selektivitas yang tinggi dapat diperoleh jika ukuran partikel terlarut relatif lebih besar dari pori membran. b. Membran non pori

Membran ini mampu memisahkan molekul yang berukuran hampir sama. Proses pemisahan terjadi melalui perbedaan daya larut dan/atau difusifitas. Ini berarti bahwa sifat intrinsik material menentukan tingkat selektifitas dan permeabilitas. Membran ini digunakan dalam pervaporasi dan pemisahan gas. c. Membran cair

Dengan membran jenis ini, proses transpor tidak dipengaruhi oleh membran atau material membran, tapi oleh molekul pembawa (carrier) yang sangat spesifik. Pembawa yang mengandung cairan berada di dalam pori membran. Permeselektivitas komponen terutama bergantung pada kekhususan molekul

pembawa. Komponen yang dipisahkan dapat berupa gas atau cairan, ionik atau non ionik. Pada beberapa tingkatan, fungsinya mendekati membran sel.

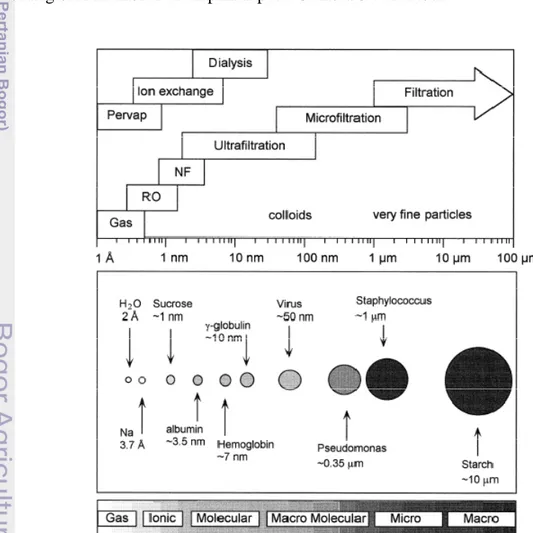

Berdasarkan gradien tekanan sebagai daya dorong dan permeabilitasnya, membran dibedakan menjadi (Nunes dan Painemann 2001; Baker 2004):

a. Mikrofiltrasi (MF). Membran jenis ini beroperasi pada tekanan berkisar 0,1-2 bar dan batasan permeabilitasnya lebih besar dari 50 L/m2.jam.bar.

b. Ultrafiltrasi (UF). Membran jenis ini beroperasi pada tekanan antara 1-5 bar dan batasan permeabilitasnya adalah 10-50 L/m2.jam.bar.

c. Nanofiltrasi. Membran jenis ini beroperasi pada tekanan antara 5-20 bar dan batasan permeabilitasnya mencapai 1,4-12 L//m2.jam.bar

d. Reverse osmosis (RO). Membran jenis ini beroperasi pada tekanan antara 10-100 bar dan batasan permeabilitasnya mencapai 0,005-1,4 L/m2.jam.bar

Jangkauan operasi membran, aplikasi, dan tujuan kontaminan yang disaring oleh membran ditampilkan pada Gambar 3 dan Tabel 2.

Tabel 2 Proses membran dan aplikasinya (Chelme-Ayala et al. 2009) Membran Target kontaminan utama Sumber air Aplikasi Mikrofiltrasi Kekeruhan, protozoa, dan

penghilangan bakteri

Air

permukaan

Sewer, aplikasi lahan (irigasi, perkolasi, kolam pengendapan) Ultrafiltrasi Kekeruhan, senyawa organik,

iron-manganese

Air tanah Aplikasi lahan, sewer Nanofiltrasi Kesadahan, padatan terlarut,

senyawa organik

Air tanah Sumur dalam, sewer Osmosis balik Padatan terlarut,

radionuklida, reklamasi air

Air tanah Surface discharge, sewer

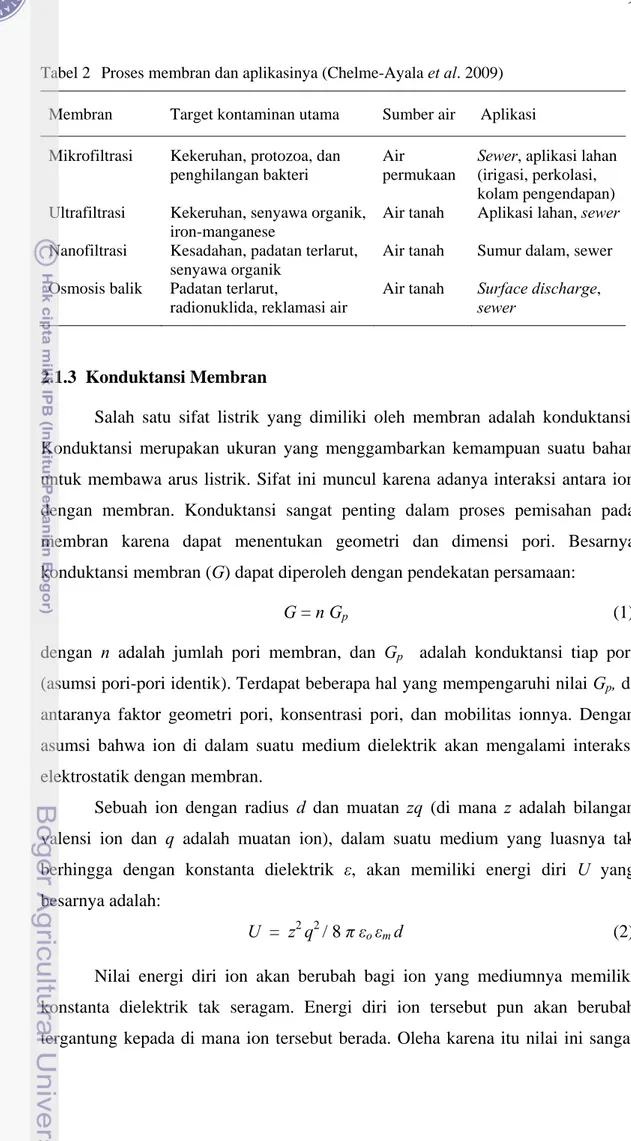

2.1.3 Konduktansi Membran

Salah satu sifat listrik yang dimiliki oleh membran adalah konduktansi. Konduktansi merupakan ukuran yang menggambarkan kemampuan suatu bahan untuk membawa arus listrik. Sifat ini muncul karena adanya interaksi antara ion dengan membran. Konduktansi sangat penting dalam proses pemisahan pada membran karena dapat menentukan geometri dan dimensi pori. Besarnya konduktansi membran (G) dapat diperoleh dengan pendekatan persamaan:

G = n Gp (1)

dengan n adalah jumlah pori membran, dan Gp adalah konduktansi tiap pori (asumsi pori-pori identik). Terdapat beberapa hal yang mempengaruhi nilai Gp, di antaranya faktor geometri pori, konsentrasi pori, dan mobilitas ionnya. Dengan asumsi bahwa ion di dalam suatu medium dielektrik akan mengalami interaksi elektrostatik dengan membran.

Sebuah ion dengan radius d dan muatan zq (di mana z adalah bilangan valensi ion dan q adalah muatan ion), dalam suatu medium yang luasnya tak berhingga dengan konstanta dielektrik ε, akan memiliki energi diri U yang besarnya adalah:

U = z2 q2 / 8 π εo εm d (2)

Nilai energi diri ion akan berubah bagi ion yang mediumnya memiliki konstanta dielektrik tak seragam. Energi diri ion tersebut pun akan berubah tergantung kepada di mana ion tersebut berada. Oleha karena itu nilai ini sangat

bergantung pada konstanta dielektrik (ε). Nilai U akan naik secara teratur sesuai dengan banyaknya ion yang melewati suatu daerah dengan konstanta dielektrik ε lebih rendah. Konstanta dielektrik membran lebih kecil (biasanya εm = 3) dibanding konstanta dielektrik pelarut (air, εs = 78.5).

Ion yang melewati membran dapat menyebabkan adanya perubahan energi diri sebesar ΔU, sebagai akibat interaksi medan listrik dengan konstanta dielektrik membran (εm), yang tergantung pada seberapa dekatnya ion pada membran. Perubahan energi diri ΔU dapat ditentukan melalui :

ΔU = z2

q2 α / 4 π εo εm b (3)

Dengan z adalah bilangan valensi ion, q adalah muatan ion, α merupakan nilai yang bergantung pada konstanta geometri dan dielektrik, εo adalah konstanta resapan, dan b adalah jari-jari pori membran.

Peningkatan energi diri ΔU akan mempengaruhi konsentrasi ionik yang ada di dalam membran. Secara energetika, kenaikan energi diri kurang baik untuk ion yang berada dalam pori-pori membran yang rapat, dengan konstanta dielektrik rendah. Jika C adalah konsentrasi ion di pusat membran, Co adalah konsentrasi ion pada jarak yang jauh dari membran, G adalah konduktansi di pusat membran, Go adalah konduktansi yang berjarak jauh dari membran, dengan konstanta Boltzman k dan suhu T, maka koefisien partisi γ dapat dihitung dengan menggunakan statistik Boltzman:

γ = C / Co = G/ Go = exp (-ΔU / k T) (4)

Pada elektrolit dengan konsentrasi kation P dan anion N, serta valensi zp dan zn, dan dengan co adalah kekuatan ionik larutan, maka:

zp P = zn N = co (5)

Untuk membran dengan ukuran pori lebih besar dari panjang Debye dan dengan medan listrik konstan, maka besarnya nilai konduktansi untuk tiap pori Gp terhadap ion yang mengalir adalah:

L T k b D z D z C q Gp p p p n n n 2 0 2 ) ( γ + γ π = (6) dengan :

(

zp q mbRT)

p α πε ε γ 0 2 2 4 exp − = (7)(

zn q mbRT)

n α πε ε γ 2 2 0 4 exp − = (8)Di mana b adalah jari-jari pori membran, L adalah ketebalan membran, K adalah konstanta Boltzman (1.38662 x 10-23 J/K), T merupakan suhu dalam Kelvin, dan R adalah konstanta molar gas (8.314 J/mol K).

Dari persamaan (6) dapat diamati bahwa ada kebergantungan dari Gp terhadap temperatur, dan menunjukkan hubungan yang linear. Pada suhu yang tinggi, nilai G akan semakin besar, ini berarti pula bahwa pergerakan ion juga lebih besar. Di samping itu, koefisien partisi γ juga akan membesar, dengan demikian energi diri ΔU akibat interaksi medan magnet juga meningkat. Dengan menganggap konduktansi untuk tiap pori (Gp) adalah sama, maka jumlah pori n dapat diketahui melalui persamaan (1), dan mekanisme transpor pun dapat diketahui (Smith et al. 1992).

2.1.4 Teknik Pembuatan Membran

Terdapat beberapa jenis pembuatan membran seperti sintering, stretching, track-etching, template leaching, coating, dan phase inversion (inverse fasa). Teknik inversi fasa adalah teknik yang umum digunakan untuk membran berbahan polimer. Inversi fasa adalah proses di mana polimer dibentuk dari keadaan cair menjadi padat dengan cara terkontrol (Mulder 1996).

Mekanisme pembuatan membran dengan teknik inversi fasa dapat dijelaskan melalui diagram terner seperti terlihat pada Gambar 4. Seluruh sistem pada diagram dibagi menjadi dua daerah penting, yaitu daerah fasa tunggal dan fasa ganda. Sistem tersebut terdiri atas tiga komponen utama yang berperan dalam pembuatan membran yaitu polimer, pelarut, dan non pelarut. Pada daerah fasa tunggal, ketiga komponen larut membentuk larutan serba sama. Titik A menunjukkan larutan cetak membran yang mengandung polimer dan pelarut. Pada saat proses koagulasi di dalam non pelarut, pelarut akan berdifusi ke non pelarut. Dalam proses ini, fasa tunggal masih terbentuk hingga di titik B. Di saat yang bersamaan, di titik B juga mulai muncul daerah fasa ganda. Proses koagulasi yang lebih lama akan mengakibatkan semua pelarut berdifusi ke non pelarut dan berakhir pada titik C, di mana titik ini adalah komposisi membran keseluruhan.

Gambar 4 Diagram fasa pada pembentukan membran (Londsdale 1985)

Pada titik B, campuran 3-komponen melewati rongga pengendapan. Penukaran lebih lanjut pelarut oleh non pelarut mengakibatkan pergeseran ke arah fase di mana bagian polimer dominan. Pada titik C proses penguapan pelarut berakhir, dan semua pelarut telah digantikan oleh non pelarut; ada dua fase yang saling berdekatan, yaitu fase padat (polimer) yang membentuk struktur membran dan fase cair yang mengisi volume pori. Proses penguapan pelarut terjadi sesaat sebelum proses koagulasi. Penguapan menyebabkan lapisan atas membran kekurangan pelarut. Oleh karena itu, komposisi lapisan atas membran kaya akan polimer sebagaimana ditunjukkan pada titik D dalam diagram.

Proses pembuatan membran sesungguhnya tidak sederhana seperti yang tergambar pada diagram terner. Penjelasan tersebut adalah pendekatan proses kesetimbangan, sedangkan pembuatan membran sebenarnya bukan merupakan proses kesetimbangan. Namun demikian, pendekatan diagram fasa sangat berguna dalam pembuatan membran asimetrik (Londsdale 1985; Romli et al. 2006).

2.2 Arang Aktif

2.2.1 Sifat dan Struktur Arang Aktif

Arang adalah suatu bahan padat berpori, merupakan hasil pembakaran dari bahan yang mengandung unsur karbon. Sebagian besar dari pori-porinya masih tertutup dengan hidrokarbon, ter, dan senyawa organik lain. Komponen arang terdiri dari karbon terikat, abu, air, nitrogen, dan sulfur (Djatmiko et al. 1985). Arang aktif adalah arang yang konfigurasi atom karbonnya dibebaskan dari

A B D C POLIMER NON PELARUT PELARUT Fasa Ganda Fasa Tunggal

ikatan dengan unsur lain, serta porinya dibersihkan dari senyawa atau kotoran lain, sehingga permukaan dan pusat aktif menjadi luas, serta kemampuan adsorpsinya terhadap cairan dan gas meningkat (Sudradjat dan Soleh 1994).

Secara fisik arang aktif berbentuk padatan, berwarna hitam, tidak berbau, tidak berasa, bersifat higroskopis, tidak larut dalam air, basa, asam dan pelarut organik, serta tidak rusak karena perubahan pH maupun suhu. Susunan atom karbon dalam arang aktif mirip dengan susunan atom karbon dalam grafit, yang terdiri dari pelat-pelat datar di mana atom karbonnya tersusun dan terikat secara kovalen di dalam suatu kisi heksagonal secara paralel (Gambar 5). Struktur arang aktif berbeda dengan struktur grafit karena pelat-pelat karbon heksagonal dalam arang aktif tidak terorientasi sempurna tegak lurus terhadap sumbunya. Besar kecilnya ukuran pori dari kristalit arang aktif selain bergantung pada suhu karbonasi, juga bergantung pada bahan baku yang digunakan. Ukuran porinya dapat berkisar antara 10 – 250 Å (Pari 2004).

Gambar 5 Struktur heksagonal grafit (Marsh dan Rodriguez-Reinoso 2006)

Bonelli (2001) serta Daud dan Ali (2004) menyatakan bahwa struktur, penyebaran, dan ukuran pori arang aktif lebih dipengaruhi oleh sifat dasar bahan baku (lignin, selulosa dan holoselulosa). Arang aktif tempurung kelapa menun-jukkan distribusi pori halus (mikropori) lebih banyak dibanding arang aktif kayu.

Karbon aktif dengan struktur mesopori dapat digunakan untuk pemurnian air minum, perlakuan limbah cair, penghilangan warna pada makanan dan bahan kimia. Sedangkan pada struktur mikropori digunakan untuk mendaur ulang zat cair, pengendali emisi gas pada minyak gas, saringan pada rokok dan pengendali emisi gas pada industri. Penggunaan karbon sebagai penyerap juga dipengaruhi

oleh luas permukaan, penyebaran pori dan sifat kimia permukaan arang aktif (Benaddi et al. 2000).

2.2.2 Pembuatan Arang Aktif

Setiap material yang mengandung karbon (hewan, tumbuhan, atau bahan mineral) dengan konsentrasi karbon yang tinggi, dapat dibuat menjadi arang aktif. Bahan baku yang paling sering digunakan adalah kayu, arang kayu, kulit kacang-kacangan, batu bara, dan tulang. Polimer sintetik seperti PVC juga dapat digunakan untuk membuat arang aktif (Ansari dan Mohammad-Khah 2009). Di Indonesia sendiri, penelitian tentang arang aktif telah banyak dilakukan, dan umumnya menggunakan bahan baku dari biomassa, seperti tempurung kelapa dan kayu bakau (Hartoyo et al. 1990), tempurung biji-bijian (Hudaya dan Hartoyo 1990), berbagai jenis kayu (Pari 1996; Pari 2004), serta berbagai macam biomassa hutan, seperti kayu mani, bambu mayan, dan tempurung kemiri (Komarayati et al. 1998; Hendra dan Darmawan 2007).

Perubahan komponen kimia kayu dalam proses karbonisasi terjadi pada suhu 100 - 1000 oC, di mana perubahan terbesar terjadi pada suhu 200 - 500 oC. Reaksi pada proses karbonisasi adalah eksoterm, yaitu jumlah panas yang dikeluarkan lebih besar dari yang diperlukan. Reaksi eksoterm ini terlihat nyata pada suhu 300 - 400 oC, di mana suhu melonjak dengan cepat, meskipun jumlah panas yang diberikan tetap. Umumnya pembuatan arang dilakukan pada suhu di atas 500 oC. Garis besar proses karbonisasi kayu dibagi menjadi 4 tahap, yaitu: - Pada suhu 100 - 120 oC terjadi penguapan air, dan sampai suhu 270 oC mulai

terjadi penguraian selulosa. Destilat mengandung asam organik dan sedikit metanol. Asam cuka terbentuk pada suhu 200-270 oC.

- Pada suhu 270 - 310 oC reaksi eksotermik berlangsung, di mana terjadi peru-raian selulosa secara intensif menjadi larutan pirolignat, gas kayu, dan sedikit ter. Asam pirilignat merupakan asam organik dengan titik didih rendah seperti asam cuka dan metanol, sedangkan gas kayu terdiri dari CO dan CO2.

- Pada suhu 310 - 500 oC, terjadi peruraian lignin, dihasilkan lebih banyak ter, sedangkan larutan pirolignat menurun. Gas CO2 menurun sedang gas CO, CH4, dan H2 meningkat.

- Pada suhu 500 - 1000 oC, diperoleh gas kayu yang tidak dapat diembunkan, terutama terdiri dari gas hidrogen. Tahap ini merupakan proses pemurnian arang atau peningkatan kadar karbon

(Djatmiko et al. 1985; Sudradjat dan Soleh 1994).

Pada dasarnya ada dua cara membuat arang aktif, yaitu melalui aktivasi fisik dan kimia. Aktivasi fisik dilakukan dalam dua tahap, pertama karbonisasi dan kedua aktivasi pada suhu tinggi. Pada aktivasi kimia, bahan diimpregnasi terlebih dahulu dengan bahan pengaktif lalu dikarbonisasi. Tahap karbonisasi dan aktivasi dilakukan secara berlanjut (Hayashi et al. 2002). Aktivasi arang dilakukan dengan pemanasan pada temperatur tinggi (800-1000 oC), akibatnya produk pembakaran yang belum sempurna ini terbakar dan mengalami penguapan. Selanjutnya luas permukaan karbon akan semakin meningkat dengan pelepasan hidrokarbon atau ter, sebagaimana diilustrasikan pada Gambar 6 (Ansari dan Mohammad-Khah 2009).

Gambar 6 Tahapan proses aktivasi karbon selama perlakuan pemanasan

Saat proses aktivasi kimia, senyawa yang menutupi pori atau rongga arang dikeluarkan dengan cara dehidrasi menggunakan bahan pengaktif, dapat berupa garam jenuh seperti MgCl2, ZnCl2, CaCl2, juga asam atau basa seperti NaOH dan H3PO4. Aktivasi fisika juga dapat dilakukan dengan memberikan aliran uap panas (H2O) atau gas seperti N2 dan CO2 pada suhu tinggi (900 - 1000 oC). Agar unsur karbon dapat dibebaskan dari ikatan dengan unsur lain terutama hidrogen dan oksigen, dilakukan oksidasi lemah pada suhu tinggi dengan uap air. Kualitas arang aktif dipengaruhi oleh berbagai faktor, antara lain sifat bahan baku, teknologi proses, ukuran partikel, dan cara penggunaan yang tepat (Hartoyo dan Pari 1993; Sudradjat dan Soleh 1994).

Pengaruh utama aktivasi arang dengan aliran uap (steam) adalah untuk menciptakan dan memperluas pori arang. Aktivasi dengan steam tidak hanya memindahkan material yang tidak diorganisir tetapi juga cukup efektif dalam membentuk dan melebarkan mikropori dengan naiknya suhu. Kenaikan suhu dari 750oC ke 800oC dapat meningkatkan terbentuknya pori dan pada akhirnya akan meningkatkan volume mikropori arang aktif. Pada batas tertentu peningkatan suhu justru akan menurunkan volume mikroporinya (Bansode et al. 2003; Ismadji et al. 2005; Pari 2006).

Marsh dan Rodriguez-Reinoso (2006) mengemukakan dua keuntungan dalam menggunakan metode aktivasi kimia dibanding aktivasi fisika. Pertama, rendemen yang dihasilkan lebih tinggi (27 - 47 wt% dibanding 6 wt% pada aktivasi fisika). Kedua, struktur permukaan dari karbon aktif serat dengan aktivasi kimia menunjukkan tingkat kerusakan yang lebih kecil.

2.2.3 Proses Adsorpsi Arang Aktif

Karbon aktif adalah salah satu jenis adsorben yang efektif digunakan untuk proses adsorpsi. Kemampuan adsorpsi ini didukung oleh beberapa faktor, di antaranya sifat kimia dan fisika karbon aktif, suhu air, waktu kontak, luas permukaan karbon aktif, konsentrasi serta ukuran partikel adsorbat, dan jenis adsorbat. Adsorbat yang mudah berikatan dengan gugus-gugus pengaktif adalah yang bersifat nonpolar, sehingga molekul organik akan berikatan kuat dengan gugus pengaktif (Atkins 1997; Sukarjo 1997).

Adsorpsi merupakan suatu reaksi reversibel, pada konsentrasi zat terlarut yang diberikan. Adsorbat dapat diadsorpsi melalui dua cara, yakni dengan adsorpsi fisika dan kimia. Pada adsorpsi fisika, ada gaya lemah Van der Waals

yang menarik adsorbat ke permukaan adsorben. Selama proses adsorpsi

fisika, sifat kimia adsorbat tidak berubah. Adsorpsi fisika adalah proses spontan (ΔG <0), karena ΔS negatif, maka ΔH menjadi eksoterm. Dalam adsorpsi kimia, adsorbat menempel dengan membentuk ikatan kimia dengan permukaan adsorben. Interaksi ini lebih kuat dari adsorpsi fisika, dan secara umum memiliki persyaratan yang lebih ketat untuk memperoleh kompatibilitas antara adsorbat dan permukaan adsorben (Ansari dan Mohammad-Khah 2009).

Adsorpsi dapat terjadi karena setiap molekul pada permukaan mempunyai energi yang besar sehingga membentuk tegangan permukaan, akibatnya molekul pada permukaan mempunyai energi bebas yang lebih besar dibanding molekul di bawah permukaan. Molekul pada permukaan selalu berusaha mendapatkan energi bebas serendah mungkin, maka permukaan akan menyerap fasa yang tegangan permukaannya lebih rendah untuk menurunkan energi bebasnya (Sukarjo 1997). Adsorpsi kontaminan terlarut merupakan fenomena kompleks, yang disebabkan oleh beberapa mekanisme, seperti Gaya London-Van der Waals, gaya Coulomb, ikatan hidrogen, pertukaran ligan, adsorpsi kimia, gaya dipol-dipol, dan gaya hidrofobik. Sebagai contoh, hidrokarbon paling sering menunjukkan adsorpsi melalui proses ikatan hidrofobik. Jadi sifat permukaan adsorben yang mempengaruhi proses adsorpsi adalah luas permukaan, ukuran pori, distribusi mikropori, dan polaritas (hidrofilik atau hidrofobik) (Ansari dan Mohammad-Khah 2009).

2.3 Aplikasi Terintegrasi Membran dan Arang Aktif

Penggunaan adsorpsi karbon aktif untuk pembersihan air telah banyak diaplikasikan dan diteliti untuk berbagai jenis kontaminan. Karbon aktif terbukti dapat digunkan untuk menghilangkan logam berat dari cairan, juga dari limbah industri elektroplating (Awwad et al. 2008; Husain et al. 2009), menghilangkan logam terlarut dalam air buangan perkotaan (Lienden et al. 2010), menurunkan kandungan COD dan BOD dari limbah cair hasil pemroresan kopi (Devi 2010), serta dapat mengadsorpsi bahan kimia berbahaya dari air baku untuk air minum (Ismaeel et al. 2010);

Karbon aktif juga dapat digunakan secara terintegrasi dengan reaktor membran untuk filtrasi air (Campos et al. 2000; Choon et al. 2006; Hu dan Stuckey 2007; Yang et al. 2010). Proses perlakuan awal pada air baku untuk air minum, dengan adsorpsi menggunakan karbon aktif bubuk sebelum masuk ke modul membran, terbukti mampu meningkatkan kemampuan sistem membran dalam menghilangkan material organik terlarut (Lebeau et al. 1998; Berube et al. 2002). Adsorpsi dengan karbon aktif sebelum penyaringan dengan membran, lebih efektif dalam menghilangkan substansi humat terlarut pada sumber air

minum dibanding filtrasi membran tunggal (Lin et al. 1999). Karbon aktif juga dapat digunakan setelah membran osmosis balik untuk menghilangkan mikropolutan organik yang masih lolos dari membran (Kegel et al. 2010).

Karbon aktif tidak hanya dapat diintegrasikan dengan membran filtrasi sebagai adsorban, namun dapat pula dibuat menjadi membran karbon (Drozdov et al. 2008). Lee et al. (2007) berhasil membuat membran karbon dari campuran beberapa polimer, yang dikarbonisasi dengan sistem pirolisis untuk aplikasi separasi gas. Sears et al. (2010) mengkaji proses pemurnian air dan pemisahan gas dengan membran karbon yang terbuat dari karbon nanotube. Sridhar et al. (2008) membuat membran dari poly(ether-block-amide) yang digunakan sebagai matriks polimer dan karbon aktif mikro-mesopori sebagai pengisi (filler). Membran polimer-karbon ini kemudian diaplikasikan dalam proses separasi gas, dan terbukti mampu meningkatkan permeabilitas dan sifat tahanan membran terhadap gas CO2 dan CH4. Brunet et al. (2008) membuat dan mengkarakterisasi membran dari polisulfon sebagai matriks polimer, yang dicampur dengan karbon nanotube multiwall. Penambahan karbon nanotube ternyata tidak mengganggu struktur asimetrik serta sifat permeabilitas dan hidrofobik membran, tetapi meningkatkan kekasaran permukaan membran.

2.4 Polisulfon

Polisulfon adalah polimer yang banyak digunakan sebagai bahan dasar pembuatan membran. Polisulfon memiliki ketahanan yang baik terhadap temperatur tinggi, rentang pH yang lebar 1-13, memiliki resistansi yang baik terhadap klorin, serta mudah dipabrikasi (Wenten 1999).

Gambar 7 Struktur Polisulfon

Polisulfon sering digunakan sebagai bahan pembuatan membran karena memiliki sifat kestabilan kimia yang cukup tinggi, yaitu tahan terhadap perubahan pH, daya ulur rendah, dan kekuatan tarik tinggi. Polimer ini menunjukkan sifat

amorf pada keadaan seperti gelas, stabil terhadap panas dan oksida, dan derajat polimerisasi antara 50-80. Polisulfon bersifat hidrofob atau tidak suka air, juga tidak larut dalam larutan asam maupun alkali. Kelarutan polisulfon dalam larutan alifatik rendah tetapi masih dapat larut dalam beberapa pelarut polar seperti dimetil formamida (DMF), dimetil asetamida (DMAc), dan dimetil dulfide (DMSO) yang sering digunakan dalam pembuatan membran (Kesting 1993).

Menurut Romli et al. (2006), polisulfon sebagai material dasar memiliki gugus sulfon yang merupakan sink untuk elektron-elektron, sehingga menjadikannya tahan terhadap pengaruh termal maupun oksidasi. Gugus eter pada tulang belakangnya memberikan sifat fleksibel, serta adanya gugus alkil yang dapat menaikkan permeabilitas.

III. METODE PENELITIAN

3.1 Waktu dan Tempat

Penelitian dilaksanakan pada Bulan Februari hingga Desember 2011. Pembuatan dan karakterisasi arang aktif dilakukan di Puslitbang Keteknikan Kehutanan dan Pengolahan Hasil Hutan, Departemen Kehutanan Bogor. Proses sintesis dan karakterisasi membran dilakukan di Laboratorium Biofisika, Fakultas MIPA, Institut Pertanian Bogor. Khusus untuk karakteristik morfologi membran, dilakukan di Laboratorium Geologi Kuarter, Pusat Penelitian dan Pengembangan Geologi Bandung.

3.2 Bahan dan Alat

Bahan baku pembuatan karbon/arang aktif adalah kayu sengon

(Paraserienthes falcataria) dari PD. Wijaya Kayu Ciampea, Kabupaten Bogor, dan limbah tempurung kelapa (Cocos nucifera) dari beberapa kios sembako di Ciomas, Kota Bogor. Sebagai bahan sintesis membran, digunakan polimer polisulfon (Aldrich), pelarut N,N-dimethylacetamide (DMAc) (Sigma Aldrich), dan air destilasi sebagai koagulan. Bahan kimia lain untuk pembuatan dan karakterisasi arang aktif adalah kalium hidroksida (KOH), natrium tiosulfat (Na2S2O3), benzena (C6H6), kloroform (CHCl3), iod (I2), dan larutan kanji.

Untuk pengarangan dan aktifasi karbon, digunakan tungku pengarangan (retort pirolisis) dan retort aktivasi. Plat kaca, batang silinder kaca, dan selotip digunakan sebagai media pencetakan membran. Alat preparasi sampel lain di antaranya adalah gelas beker, gelas ukur, labu erlenmeyer, labu takar, cawan petri, pipet tetes, alat titrasi, kertas saring, hot plate stirrer, magnetic stirrer, ultrasonic processor (Cole Parmer), desikator, tanur, oven, inkubator, dan mesin gerus arang. Sedangkan alat ukur yang digunakan adalah neraca analitis, mikrometer, jangka sorong, mistar, stopwatch, dan termometer.

Karakterisasi struktur kristalit arang aktif dan membran dilakukan dengan X-Ray Diffractometer (XRD) Shimadzu seri XRD7000 Maxima 40 kV. Konduktivitas listrik arang aktif dan membran diukur dengan LCRmeter Hioki 3532-50 Hi-Tester 5 MHz. Analisis struktur morfologi dilakukan dengan

Scanning Electron Microscope (SEM) ZEISS seri EVO 20 kV untuk arang aktif, dan SEM JEOL JSM-6063 LA untuk membran. Karakteristik fluks dan kuat mekanik membran diuji dengan alat uji fluks tipe cross-flow dan sensor gaya PASCO CI-6746 dengan ScienceWorkshop® 750 Interface.

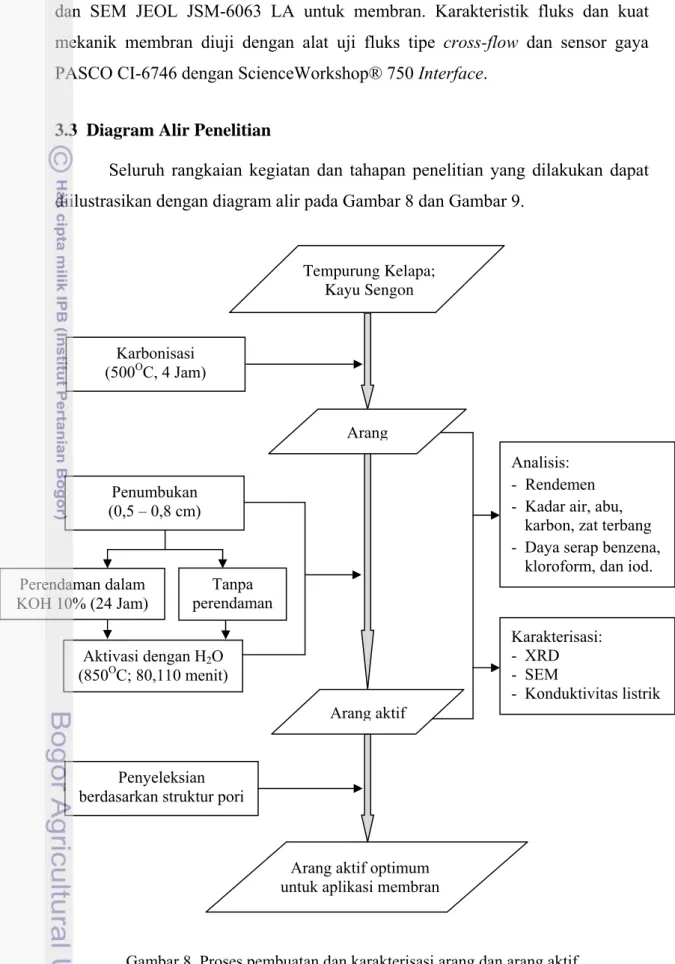

3.3 Diagram Alir Penelitian

Seluruh rangkaian kegiatan dan tahapan penelitian yang dilakukan dapat diilustrasikan dengan diagram alir pada Gambar 8 dan Gambar 9.

Gambar 8 Proses pembuatan dan karakterisasi arang dan arang aktif Arang aktif optimum

untuk aplikasi membran Penyeleksian

berdasarkan struktur pori Penumbukan (0,5 – 0,8 cm) Perendaman dalam KOH 10% (24 Jam) Aktivasi dengan H2O (850OC; 80,110 menit) Tanpa perendaman Karbonisasi (500OC, 4 Jam) Arang Analisis: - Rendemen - Kadar air, abu,

karbon, zat terbang - Daya serap benzena,

kloroform, dan iod.

Karakterisasi: - XRD - SEM - Konduktivitas listrik Tempurung Kelapa; Kayu Sengon Arang aktif

Gambar 8 menunjukkan diagram alir untuk proses pembuatan dan karakterisasi arang dan arang aktif, dengan bahan baku kayu sengon atau tempurung kelapa, yang merupakan tahap pertama penelitian. Tahap kedua adalah proses sintesis dan karakterisasi membran polisulfon yang didadah karbon aktif, sebagaimana ditampilkan pada Gambar 9.

Gambar 9 Proses sintesis dan karakterisasi membran polisulfon didadah karbon aktif

Dilarutkan dalam DMAc 99%, 24 Jam

Homogenisasi

(Stirring 1 jam dan Sonikasi 1 jam)

Pencetakan Membran (Teknik Inversi Fasa)

Polisulfon + Karbon Aktif 0, 2, 6% (b/b)

Larutan Cetak (Dope)

Membran Karakterisasi Membran Fluks membran SEM Konduktansi membran Derajat pengikatan air XRD Kuat mekanik

3.4 Metode Penelitian

3.4.1 Pembuatan Arang dan Arang Aktif

Arang dibuat dari dua bahan baku, yaitu tempurung kelapa dan kayu sengon. Perlakuan yang sama diberikan pada kedua jenis bahan. Bahan baku dikarbonisasi pada retort pirolisis dengan pemanas listrik, pada suhu 500oC selama 4 jam, lalu didinginkan ± 24 jam. Sebagian arang dihaluskan untuk karakterisasi dan sebagian lagi diproses untuk aktivasi.

Sebelum proses pengaktifan arang pada retort aktivasi, arang dibagi menjadi dua perlakuan, yakni tanpa perendaman dan dengan perendaman dalam larutan kalium hidroksida (KOH) teknis, konsentrasi 10% (b/b). Arang direndam selama 24 jam, lalu ditiriskan hingga kering pada suhu ruang. Perendaman ini merupakan proses aktivasi kimia. Masing-masing jenis arang (tanpa dan dengan perendaman) selanjutnya diaktivasi secara fisika, menggunakan retort aktivasi yang terbuat dari bahan baja anti karat, dan dililit dengan elemen kawat nikelin sebagai pemanas. Aktivasi dilakukan pada suhu 850oC, dengan memberikan aliran uap air panas (steam) selama 80 dan 110 menit. Variasi perlakuan arang aktif selengkapnya dapat dilihat pada Tabel 3.

Tabel 3 Variasi perlakuan aktivasi arang aktif

Bahan baku arang

Perlakuan

Kode arang aktif Perendaman kimia Lama steam

(menit) Tempurung kelapa KOH 10% KOH 10% - - 80 110 80 110 AAT KOH-80 AAT KOH-110 AAT-80 AAT-110 Kayu sengon KOH 10% KOH 10% - - 80 110 80 110 AAS KOH-80 AAS KOH-110 AAS-80 AAS-110

3.4.2 Penetapan Mutu Arang Aktif

Pengujian mutu arang dan arang aktif dilakukan dengan prosedur sesuai Standar Nasional Indonesia (SNI) 06-3730-1995 tentang arang aktif teknis. Pengujian meliputi penetapan rendemen, kadar air, abu, zat terbang, karbon, serta daya serap terhadap benzena, kloroform, dan iod, dengan 2 kali ulangan.

a. Rendemen

Rendemen atau perolehan arang aktif dihitung melalui perbandingan berat arang setelah diaktivasi, terhadap berat bahan baku sebelum diaktivasi.

Rendemen (%) = x 100% (9)

b. Kadar Air (SNI 06-3730-1995)

Sejumlah 1 gram contoh arang aktif dimasukkan ke dalam cawan petri, lalu dikeringkan dalam oven selama 3 jam pada suhu 110oC. Hasil pengeringan selanjutnya didinginkan dalam desikator dan ditimbang sampai massanya konstan. Kadar air (%) = x 100% (10)

c. Kadar Abu (SNI 06-3730-1995)

Contoh arang aktif sebanyak 1 gram dimasukkan ke dalam cawan petri yang telah diketahui massanya, lalu dipanaskan dalam tanur listrik pada suhu 750oC selama 6 jam. Contoh kemudian didinginkan dalam desikator dan ditimbang hingga massanya tetap.

Kadar abu (%) = x 100% (11)

d. Kadar Zat Terbang (SNI 06-3730-1995)

Kadar zat terbang ditentukan dengan memasukkan 1 gram contoh arang aktif ke dalam cawan porselin yang telah diketahui beratnya, selanjutnya dipanaskan dalam tanur listrik pada suhu 950oC selama 10 menit. Setelah itu didinginkan dalam desikator dan ditimbang sampai massanya konstan.

Kadar zat terbang (%) = x 100% (12)

e. Kadar Karbon (SNI 06-3730-1995)

Besarnya kadar karbon dalam arang aktif diperoleh dengan jalan pengurangan dari kadar abu dan kadar zat terbang.

Kadar karbon (%) = 100% - (Kadar abu + Kadar zat terbang) (13) Massa basah – Massa kering

Massa basah

Massa sisa contoh Massa contoh awal

Massa arang aktif Massa bahan baku

Penurunan massa contoh massa contoh awal

f. Daya Serap Iod (SNI 06-3730-1995)

Contoh arang aktif ditimbang sebanyak 0.25 gram, lalu dimasukkan ke dalam botol bertutup dengan warna gelap. Sebanyak 25 ml larutan iod 0,1 N ditambahkan ke dalam botol, lalu dikocok selama 15 menit pada suhu kamar. Larutan kemudian disaring, hasilnya dipipet sebanyak 10 mL dan dititrasi dengan larutan natrium tiosulfat 0,1 N, hingga diperoleh larutan berwarna kuning muda. Beberapa tetes larutan kanji 1% dapat ditambahkan pada larutan sebagai indikator. Larutan dititrasi kembali hingga bening tak berwarna.

Daya serap iod (mg/g) = (14) Keterangan :

Viod = Volume iod sebagai titran (mL)

Vtio = Volume natrium tiosulfat sebagai titrat (mL) Niod = Normalitas iod (N)

Ntio = Normalitas natrium tiosulfat (N) fp = Faktor pengenceran

M = Massa arang aktif (g)

g. Daya Serap Uap Benzena dan Kloroform

Sebanyak 1 gram contoh arang aktif dimasukkan ke dalam cawan petri, lalu ditempatkan dalam desikator yang telah dijenuhkan dengan uap benzena atau uap kloroform selama 24 jam. Selanjutnya contoh ditimbang, di mana sebelumnya dibiarkan dulu selama 5 menit pada udara terbuka, untuk menghilangkan uap yang tertempel pada permukaan kaca.

Daya serap (%) = x 100% (15)

3.4.3 Karakterisasi Arang Aktif a. Struktur Kristalit

Struktur kristalit arang dan arang aktif dianalisis dengan difraksi sinar-X, menggunakan X-Ray Diffractometer (XRD). Analisis ini bertujuan untuk mengetahui derajat kristalinitas (X), jarak antar lapisan (d), tinggi lapisan (Lc),

Massa uap yang terserap Massa contoh awal

M fp x x N N x V V iod tio tio iod ⎥ 12.693 ⎦ ⎤ ⎢ ⎣ ⎡ ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ −

lebar lapisan (La), dan jumlah lapisan aromatik (N) pada arang dan arang aktif, dengan sumber radiasi tembaga (Cu). Penetapan nilai parameter tersebut dilakukan menurut Iguchi (1997) serta Kercher dan Nagle (2003). Struktur kristalit diilustrasikan pada Gambar 10. Perhitungan untuk mengetahui struktur kristalit arang dan arang aktif dirumuskan sebagai berikut:

Derajat kristalinitas : X = x 100% (16) Jarak antar lapisan aromatik (d002) : λ = 2 d sin θ (17) Tinggi lapisan aromatik (Lc) : Lc(002) = K λ / β cos θ (18) Lebar lapisan aromatik (La) : La(100) = K λ / β cos θ (19)

Jumlah lapisan aromatik (N) : N = Lc/d (20)

di mana:

λ = 0.1540598 nm (panjang gelombang radiasi sinar Cu) β = Intensitas ½ tinggi dan lebar intensitas difraksi (radian θ) K = Tetapan untuk lembaran grafit (0.89)

θ = Sudut difraksi

Gambar 10 Skema struktur kristalit arang dan arang aktif; dengan jarak antar lapisan (d), tinggi lapisan (Lc), lebar lapisan (La), dan jumlah lapisan aromatik (N)

b. Konduktivitas Listrik

Konduktivitas adalah ukuran ilmiah tentang kemampuan material dalam mengalirkan arus listrik yang melaluinya. Konduktivitas merupakan kebalikan dari resistivitas atau sifat tahanan jenis bahan. Penentuan nilai konduktivitas arang dan arang aktif dilakukan dengan LCRmeter (Gambar 11). Sampel yang telah

Bagian kristal

dihaluskan, ditimbang sebanyak 0.3 gram, lalu dimasukkan ke dalam tabung konduktor berdiameter 15.12 mm. Nilai konduktivitas sampel diukur pada arus bolak-balik (AC), dalam rentang frekuensi 50 Hz - 5 MHz dan tegangan 1 V. Ketebalan sampel dalam tabung diukur menggunakan jangka sorong. Nilai konduktivitas listrik dihitung dengan persamaan berikut (Purwanto et al. 2007):

⎟ ⎠ ⎞ ⎜ ⎝ ⎛ = A d G σ (21)

dengan σ adalah konduktivitas listrik (S/m), G adalah nilai konduktansi yang terukur (Siemens), d adalah ketebalan sampel (m), dan A merupakan luas penampang dalam tabung sebagai tempat sampel (m2).

Gambar 11 Pengukuran konduktivitas listrik arang dan arang aktif

c. Analisis Morfologi Permukaan

Analisis morfologi permukaan arang dan arang aktif dilakukan dengan mikroskop elektron, pada tegangan operasi 20 kV. Pengambilan foto SEM dilakukan pada bahan baku tempurung kelapa dan kayu sengon, serta arang dan arang aktifnya, dengan perbesaran 500 kali.

3.4.4 Sintesis Membran dengan Dadah Arang Aktif

Teknik pembuatan membran yang digunakan adalah metode inversi fasa. Proses pembuatannya melalui dua tahap, yaitu pembuatan larutan cetak atau dope, dan pencetakan membran untuk memperoleh lapisan tipis padat membran.

Pembuatan membran polisulfon dilakukan dengan mencampurkan bahan polimer polisulfon dan karbon aktif sebagai bahan terlarut, dan dimethylacetamid (DMAc) sebagai pelarut. Komposisi larutan membran terdiri atas 12% polisulfon,

karbon aktif dengan variasi konsentrasi 0, 2, dan 6% (b/b), dan sisanya adalah pelarut DMAc, dengan massa total larutan cetak 10 gram. Nilai perbandingan ini didasarkan pada penelitian Romli et al. (2006), yang melakukan uji permeabilitas membran polisulfon terhadap air, dengan fluks tertinggi diperoleh pada konsentrasi polisulfon 12%. Variasi komposisi membran disajikan pada Tabel 4.

Tabel 4 Perbandingan fraksi massa polisulfon, karbon aktif, dan DMAc Jenis

membran

Bahan Terlarut (gr) Pelarut DMAc (gr)

Total massa (gr)

Kode membran Polisulfon Karbon aktif

Polisulfon PS-TKP* PS-TKP PS-Sengon PS-Sengon 1.2 1.2 1.2 1.2 1.2 0 0.2 0.6 0.2 0.6 8.8 8.6 8.2 8.6 8.2 10 10 10 10 10 PSM PST 2% PST 6% PSS 2% PSS 6% * PS: Polisulfon, TKP: Tempurung kelapa

Setelah penimbangan, masing-masing bahan dimasukkan ke dalam gelas beker dan ditutup kertas alumunium foil untuk menghindari penguapan pelarut. Larutan membran disimpan pada suhu ruang selama 24 jam, agar seluruh bagian polisulfon dan karbon aktif terlarut dalam DMAc. Selanjutnya membran distiring selama 1 jam dengan kecepatan 300 rpm dan disonikasi selama 1 jam dengan amplitudo 25%, agar campuran larutan lebih homogen.

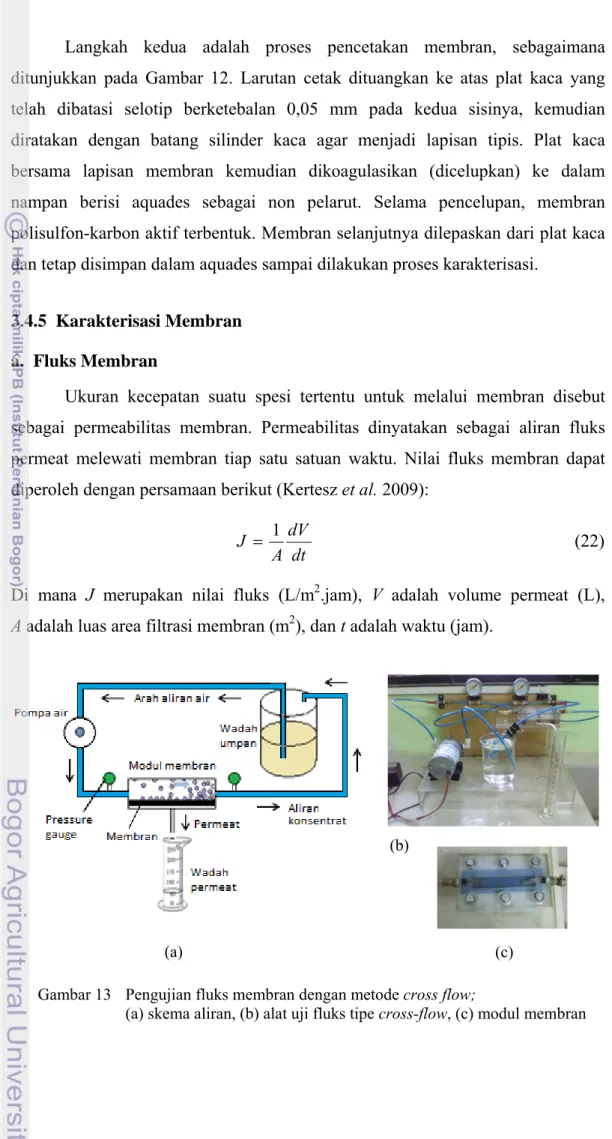

Langkah kedua adalah proses pencetakan membran, sebagaimana ditunjukkan pada Gambar 12. Larutan cetak dituangkan ke atas plat kaca yang telah dibatasi selotip berketebalan 0,05 mm pada kedua sisinya, kemudian diratakan dengan batang silinder kaca agar menjadi lapisan tipis. Plat kaca bersama lapisan membran kemudian dikoagulasikan (dicelupkan) ke dalam nampan berisi aquades sebagai non pelarut. Selama pencelupan, membran polisulfon-karbon aktif terbentuk. Membran selanjutnya dilepaskan dari plat kaca dan tetap disimpan dalam aquades sampai dilakukan proses karakterisasi.

3.4.5 Karakterisasi Membran a. Fluks Membran

Ukuran kecepatan suatu spesi tertentu untuk melalui membran disebut sebagai permeabilitas membran. Permeabilitas dinyatakan sebagai aliran fluks permeat melewati membran tiap satu satuan waktu. Nilai fluks membran dapat diperoleh dengan persamaan berikut (Kertesz et al. 2009):

dt dV A

J = 1 (22)

Di mana J merupakan nilai fluks (L/m2.jam), V adalah volume permeat (L), A adalah luas area filtrasi membran (m2), dan t adalah waktu (jam).

Gambar 13 Pengujian fluks membran dengan metode cross flow;

(a) skema aliran, (b) alat uji fluks tipe cross-flow, (c) modul membran (a)

(b)