OPTIMASI WAKTU PENGADUKAN BETON DENGAN

PENAMBAHAN PLASTIMENT

®-VZ TERHADAP WORKABILITY &

KUAT TEKAN BETON

TUGAS AKHIR EKSPERIMENTALDisusun Oleh :

MHD. IQBAL PULUNGAN 07 0404 025

SUB JURUSAN STRUKTUR DEPARTEMEN TEKNIK SIPIL

FAKULTAS TEKNIK

UNIVERSIITAS SUMATERA UTARA MEDAN

2012

OPTIMASI WAKTU PENGADUKAN BETON DENGAN

PENAMBAHAN PLASTIMENT

®-VZ TERHADAP WORKABILITY &

KUAT TEKAN BETON

TUGAS AKHIR

Diajukan untuk melengkapi tugas-tugas dan memenuhi syarat untuk menempuh ujian sarjana teknik sipil

Disusun Oleh :

MHD. IQBAL PULUNGAN 07 0404 025

Dosen Pembimbing :

Rahmi Karolina, ST, MT NIP. 19820318 200812 2 001

Diketahui :

Ketua Departemen Teknik Sipil

Prof. Dr.Ing. Johannes Tarigan NIP.19561224 198103 1 002

SUB JURUSAN STRUKTUR DEPARTEMEN TEKNIK SIPIL

FAKULTAS TEKNIK

UNIVERSIITAS SUMATERA UTARA

2012

OPTIMASI WAKTU PENGADUKAN BETON DENGAN

PENAMBAHAN PLASTIMENT

®-VZ TERHADAP WORKABILITY &

KUAT TEKAN BETON

TUGAS AKHIRDisusun untuk melengkapi persyaratan

Dalam memperoleh gelar Sarjana Teknik pada Fakultas Teknik Departemen Teknik Sipil di Universitas Sumatera Utara

Oleh :

MHD. IQBAL PULUNGAN 07 0404 025

Disetujui Oleh :

Ketua Departemen Teknik Sipil

Prof. Dr. Ing. Johannes Tarigan NIP. 19561224 198103 1 002

Dosen Pembimbing

Rahmi Karolina, ST, MT NIP. 19820318 200812 2 001

Dosen Penguji Dosen Penguji Dosen Penguji

Prof.Dr. Bachrian Lubis, MSc Ir. Robert Panjaitan Emilia Kadreni, ST, MT NIP. 19480206 198003 1 003 NIP. 19510708 198203 1 001 NIP. 19741012 200012 2 012

BIDANG STUDI STRUKTUR DEPARTEMEN TEKNIK SIPIL

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

ABSTRAK

Seiring dengan terus berkembangnya zaman, banyak dari kalangan industri mengolah bahan baku dalam jumlah yang besar mengingat penggunaannya yang besar dikalangan masyarakat dan didukung oleh kemajuan teknologi yang pesat. Beton sangat banyak dipakai secara luas sebagai bahan bangunan. Beton segar, setelah pencampuran secara bertahap akan kehilangan mobilitas aslinya. Oleh karena itu, ukuran kemampuan kerja sebagai ukuran mobilitas harus memperhitungkan waktu antara pencampuran dan pengecoran karena akan mempengaruhi workability beton. Faktor yang mempengaruhi hilangnya kemampuan kerja (workability) adalah waktu, suhu dan mode transportasi dari beton. Waktu pengadukan sangat berpengaruh pada adukan beton segar, semakin lama beton diaduk maka akan terjadi slumploss. Hilangnya nilai slump pada adukan beton akan berpengaruh pada workability.

Untuk mencegah terjadinya slumploss dapat menggunakan beberapa jenis bahan tambah diantaranya bahan kimia pembantu (chemical admixtures). Plastiment®-VZ merupakan jenis bahan kimia pembantu yang berfungsi sebagai retarder dan water reducer.

Beton diaduk selama 180 menit secara terus-menerus dan dicampur dengan Plastiment®-VZ ditambahkan dalam proporsi yang berbeda. Dalam hal ini, Plastiment®-VZ digunakan sebagai bahan tambah dalam variasi campuran dengan harapan dapat meningkatkan kualitas beton berupa kuat tekan yang baik dan menaikkan sifat elastisitas serta dapat mengurangi slumploss. Adapun variasi penambahan Plastiment®-VZ yang digunakan adalah 0,2% ; 0,4% ; 0,6% dari berat semen yang dipakai dan pengujian yang dilakukan berupa slump test, penetrometer test, kuat tekan dan elastisitas.

Dari hasil pengujian didapat initial sett pada BN selama 50 menit, BP02 selama 150 menit, BP04 selama 180 menit, BP06 selama 300 menit. Dan final sett pada BN selama 50 menit, BP02 selama 150 menit, BP04 selama 180 menit, BP06 selama 150 menit. Naiknya kuat tekan sebesar 2,8% ; 4,5% ; 5,1% terhadap beton normal dan kuat tekan optimum pada variasi 0,6% dan optimasi waktu pengadukan terjadi pada menit ke 90 pada beton yang memakai Plastiment®-VZ.

Kata kunci : Plastiment®-VZ, retarder, setting time, kuat tekan, modulus elastisitas

KATA PENGANTAR

Puji dan syukur saya panjatkan atas kehadirat Allah SWT yang telah melimpahkan rahmat dan karunia-Nya kepada saya, sehingga tugas akhir ini dapat diselesaikan dengan baik.

Tugas akhir ini merupakan syarat untuk mencapai gelar sarjana Teknik Sipil bidang struktur Departemen Teknik Sipil Fakultas Teknik Universitas Sumatera Utara, dengan judul “OPTIMASI WAKTU PENGADUKAN BETON DENGAN PENAMBAHAN PLASTIMENT®-VZ TERHADAP WORKABILITY & KUAT TEKAN BETON”.

Saya menyadari bahwa dalam menyelesaikan tugas akhir ini tidak terlepas dari dukungan, bantuan serta bimbingan dari berbagai pihak. Oleh karena itu, saya ingin menyampaikan ucapan terima kasih yang sebesar-besarnya kepada beberapa pihak yang berperan penting yaitu :

1. Ibu Rahmi Karolina, ST, MT selaku pembimbing, yang telah banyak memberikan dukungan, masukan, bimbingan serta meluangkan waktu, tenaga dan pikiran dalam membantu saya menyelesaikan tugas akhir ini.

2. Bapak Prof. Dr. Ing. Johannes Tarigan selaku Ketua Departemen Teknik Sipil Fakultas Teknik Universitas Sumatera Utara.

3. Bapak Ir. Syahrizal, MT selaku Sekretaris Departemen Teknik Sipil Fakultas Teknik Universitas Sumatera Utara.

4. Bapak/Ibu seluruh staff pengajar Departemen Teknik Sipil Fakultas Teknik Universitas Sumatera Utara.

5. Seluruh pegawai administrasi Departemen Teknik Sipil Fakultas Teknik Universitas

6. Teristimewa dihati buat keluarga saya, terutama kepada kedua orang tua saya, Ayahanda Abdul Kholid dan Ibunda Iswita yang telah memberikan doa, motivasi, semangat dan nasehat kepada saya. Terima kasih atas segala pengorbanan, cinta, kasih sayang dan do’a yang tiada batas untuk saya. Suadara-saudara tercinta Abang saya Anhar dan adik saya Mailita Sari yang telah banyak membantu dan mendukung saya selama ini, terima kasih atas doanya.

7. Buat saudara/i seperjuangan 07 Aulia, Sadikin, Saki, Tomo, Ari Manalu, Dipa, Ari Afrian, Alfry, Alefya, Faiz, Dicky, Ajo, Falah, Dimas, Fadly, Didi, Gufran, Juangga, Dhean, Tesa, Putri, Vivi, Dina, Vina, Dita, abang-abang dan kakak senior, bg Riky 06, bg Tami 06, bg Rivan 06, bg Fahim 06 dan adik-adik 10, serta teman- teman mahasiswa/i angkatan 2007 dan mahasiswa sipil lainnya yang tidak dapat disebutkan seluruhnya terima kasih atas semangat dan bantuannya selama ini.

8. Seluruh rekan-rekan yang tidak mungkin saya tuliskan satu-persatu atas dukungannya yang sangat baik.

Saya menyadari bahwa dalam penyusunan tugas akhir ini masih jauh dari kata sempurna. Yang disebabkan keterbatasan pengetahuan dan kurangnya pemahamahan saya dalam hal ini. Oleh karena itu, saya mengharapkan saran dan kritik yang membangun dari para pembaca demi perbaikan menjadi lebih baik.

Akhir kata saya mengucapkan terima kasih dan semoga tugas akhir ini dapat bermanfaat bagi para pembaca.

Medan, Maret 2012

Penulis

( Mhd. Iqbal Pulungan )

DAFTAR ISI

Halaman

ABSTRAK ... i

KATA PENGANTAR ... ii

DAFTAR ISI ... v

DAFTAR TABEL ... viii

DAFTAR GAMBAR ... x

DAFTAR NOTASI ... xii

DAFTAR LAMPIRAN ... xiv

BAB I PENDAHULUAN ... 1

1.1 Latar Belakang ... 2

1.2 Permasalahan ... 2

1.3 Tujuan Penelitian ... 3

1.4 Pembatasan Masalah ... 3

1.5 Metodologi Penelitian ... 4

1.6 Percobaan ... 5

1.7 Benda Uji ... 6

BAB II TINJAUAN PUSTAKA ... 8

2.1 Umum ... 8

2.2 Bahan Penyusun Beton ... 9

2.2.1 Semen ... 9

2.2.1.1 Jenis-Jenis Semen Portland ... 10

2.2.1.2 Sifat-Sifat Semen Portland ... 11

2.2.1.3 Reaksi Hidrasi Semen ... 13

2.2.2 Agregat ... 13

2.2.2.1 Umum ... 13

2.2.2.2 Jenis Agregat ... 14

2.2.2.2.1 Jenis Agregat Berdasarkan Bentuk ... 15 2.2.2.2.2 Jenis Agregat Berdasarkan Tekstur

Permukaan ... 17

2.2.2.2.3 Jenis Agregat Berdasarkan Ukuran Butiran Nominal ... 18

2.2.3 Air ... 22

2.3 Bahan Tambahan ... 23

2.3.1 Umum ... 23

2.3.2 Alasan Penggunaan Bahan Tambahan ... 25

2.3.3 Perhatian Penting dalam Penggunaan Bahan Tambahan ... 26

2.3.4 Jenis Admixture ... 28

2.3.4.1 Mineral Admixture ... 28

2.3.4.2 Chemical Admixture... 29

2.3.4.2.1 Jenis-jenis Chemical Admixture ... 30

2.3.4.2.2 Water Reducer ... 31

2.3.4.2.3 Retarder ... 32

2.4 Beton Segar... 33

2.4.1 Setting Time ... 33

2.4.2 Workability ... 34

2.4.3 Pemisahan Kerikil (segretion) ... 37

2.4.4 Pemisahan Air (Bleeding) ... 38

2.5 Beton Keras ... 38

2.6 Kuat Tekan Beton ... 38

2.6.1 Faktor-faktor Yang Mempengaruhi Kuat Tekan Beton ... 40

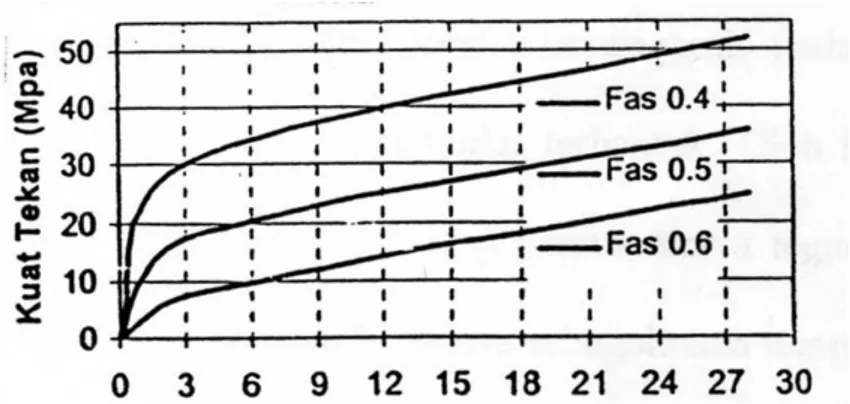

2.6.1.1 Faktor Air Semen... 40

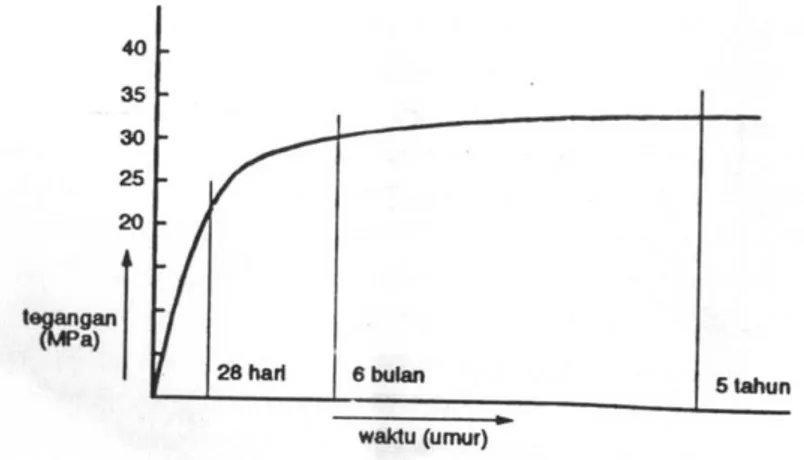

2.6.1.2 Umur Beton ... 41

2.6.1.3 Jenis Semen ... 42

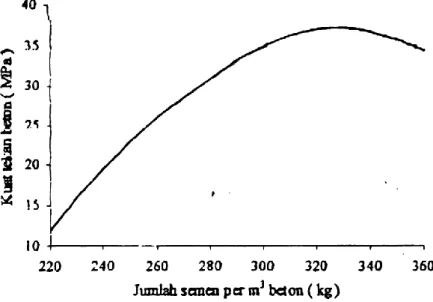

2.6.1.4 Jumlah Semen ... 43

2.6.1.5 Sifat Agregat ... 44

2.7 Penelitian Terdahulu ... 45

BAB III METODE PENELITIAN ... 47

3.1 Umum ... 47

3.2 Bahan-bahan penyusun beton ... 49

3.2.1. Semen Portland ... 49

3.2.2. Agregat Halus ... 49

3.2.3. Agregat Kasar ... 54

3.2.4. Air ... 59

3.2.5. Plastiment®-VZ ... 59

3.3 Perencanaan Campuran Beton (Mix Design) ... 59

3.4 Penyediaan Bahan Penyusun Beton ... 60

3.5 Pembuatan Benda Uji ... 60

3.6 Penggunaan Plastiment®-VZ... 61

3.7 Pengujian Sampel ... 62

3.7.1 Pengujian Slump ... 62

3.7.2 Penetrometer Test... 62

3.7.3 Uji kuat Tekan Beton ... 63

3.7.4 Pengujian Modulus Elastisitas Beton ... 64

BAB IV HASIL DAN PEMBAHASAN 4.1 Pendahuluan ... 67

4.2 Setting Time ... 67

4.3 Workability ... 72

4.3.1 Slump ... 72

4.3.2 Suhu ... 75

4.4 Kuat Tekan Beton ... 76

4.5 Pola Retak Pada Pengujian Kuat Tekan Beton ... 79

4.6 Nilai Modulus Elastisitas ... 82

BAB V KESIMPULAN DAN SARAN ... 84

5.1 Kesimpulan ... 84

5.2 Saran ... 85

DAFTAR PUSTAKA ... 86

DAFTAR TABEL

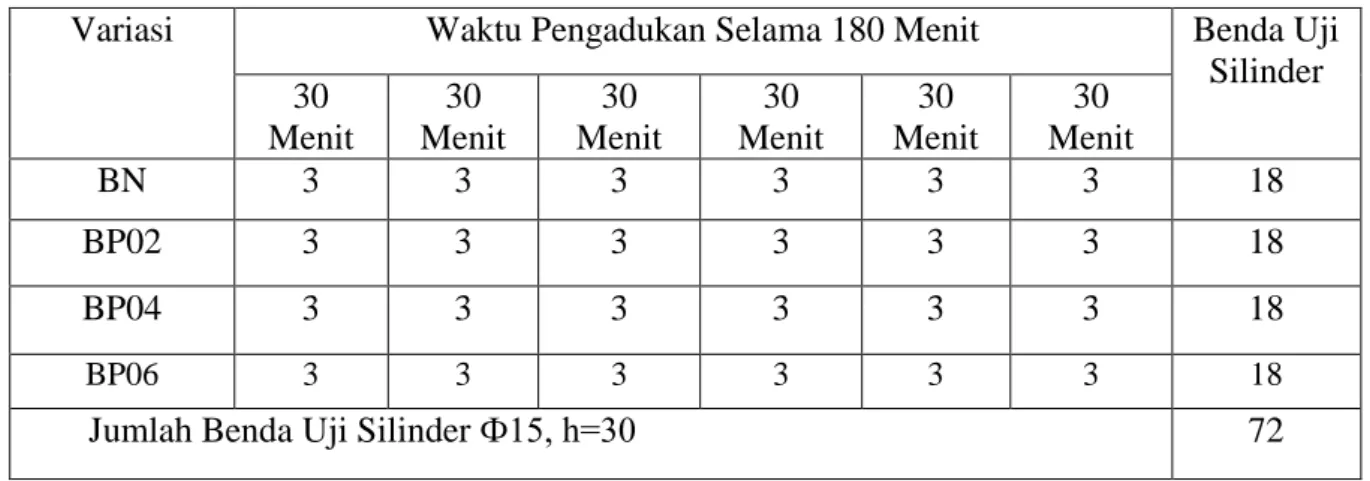

Tabel 1.1 Benda Uji ... 6

Tabel 2.1 Pengaruh Sifat Agregat Pada Sifat Beton ... 14

Tabel 2.2 Batasan Gradasi Untuk Agragat Halus ... 19

Tabel 2.3 Susunan Besar Butiran Agregat Kasar (ASTM, 1991) ... 21

Tabel 2.4 Material Pozzolan ... 29

Tabel 2.5 Perkiraan Kuat Tekan Beton Pada Berbagai Umur ... 41

Tabel 3.1 Susunan Besar Butiran Agregat Halus (ASTM, 1991) ... 50

Tabel 3.2 Susunan Besar Butiran Agregat Kasar (ASTM, 1991) ... 55

Tabel 4.1 Initial Setting dan Final Setting ... 69

Tabel 4.2 Slump ... 75

Tabel 4.3 Suhu ... 77

Tabel 4.4 Perbandingan hasil pengujian kuat tekan silinder beton ... 79

Tabel 4.5 Persentase (%) Kuat Tekan Silinder Terhadap Beton Normal (BN) ... ... 80

Tabel 4.6 Tabel nilai Modulus Elastisitas rata-rata maksimum berbagai campuran beton ... 83

DAFTAR GAMBAR

Gambar 1.1 Benda Uji Silinder ... 4

Gambar 2.1 Kerucut Abrams ... 36

Gambar 2.2 Jenis-jenis slump adukan beton ... 37

Gambar 2.3 Hubungan antara faktor air semen dengan kekuatan beton ... 41

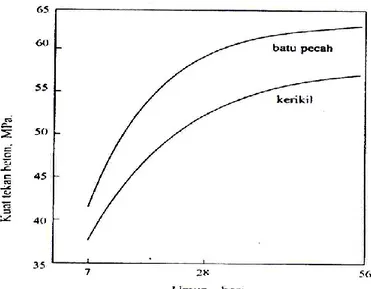

Gambar 2.4 Hubungan antara umur beton dan kuat tekan beton ... 42

Gambar 2.5 Perkembangan kekuatan tekan mortar untuk berbagai tipe Portland semen ... 42

Gambar 2.6 Pengaruh jumlah semen terhadap kuat tekan beton pada faktor air semen sama ... 43

Gambar 2.7 Pengaruh jenis agregat terhadap kuat tekan beton ... 44

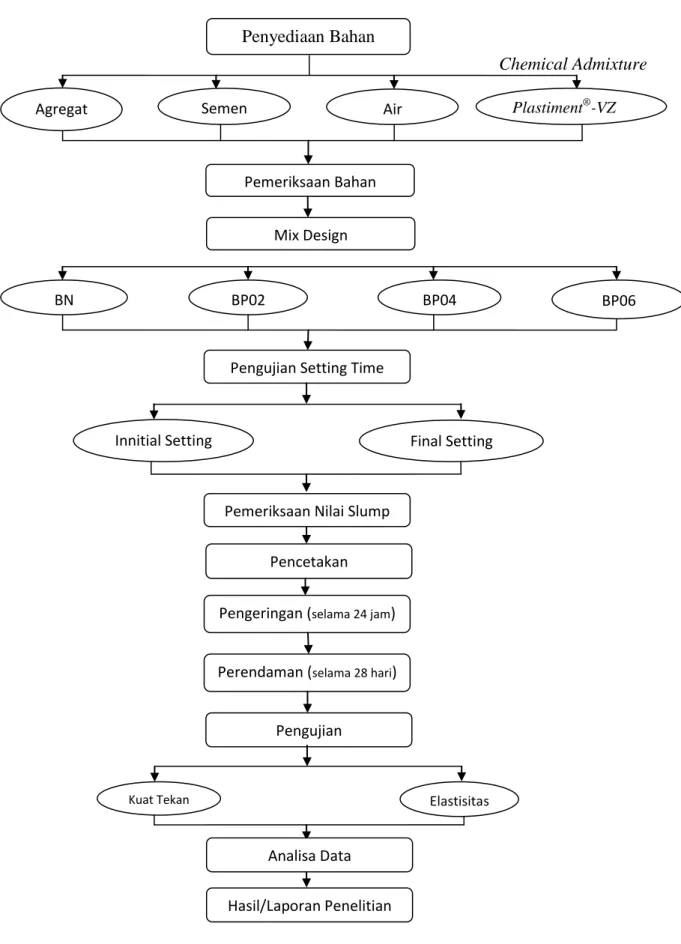

Gambar 3.1 Diagram Alir Pembuatan Beton Normal ... 47

Gambar 3.2 Uji Tekan Beton ... 64

Gambar 3.3 Pengujian Elastisitas ... 65

Gambar 4.1 Penetrometer Test ... 68

Gambar 4.2 Ujung Penetrometer ... 68

Gambar 4.3 Pembuatan Benda Uji Untuk Setting Time ... 70

Gambar 4.4 Pengujian Innitial dan Final Setting ... 71

Gambar 4.5 Grafik Innitial dan Final Setting BN ... 71

Gambar 4.6 Grafik Innitial dan Final Setting BP02 ... 72

Gambar 4.7 Grafik Innitial dan Final Setting BP04 ... 72

Gambar 4.8 Grafik Innitial dan Final Setting BP06 ... 73

Gambar 4.9 Pengujian Nilai Slump dan Suhu ... 74

Gambar 4.10 Grafik Nilai Slump Berbagai Variasi ... 75

Gambar 4.11 Pengujian Kuat Tekan Silinder ... 78

Gambar 4.12 Grafik Kuat Tekan Silinder ... 80

Gambar 4.13 Pola Retak Pada Pengujian Kuat Tekan Silinder ... 81

Gambar 4.14 Pola Retak menurut ASTM C39 ... 81

DAFTAR NOTASI

SSD: saturated surface dry n : jumlah sampel SD : simpangan baku

f'c : kuat tekan beton karakteristik (MPa) fc’ : kekuatan tekan (kg/cm2)

P : beban tekan (kg) A : luas penampang (cm2) S : deviasi standar (kg/cm2)

σ’b : kekuatan masing – masing benda uji (kg/cm2) σ’bm : kekuatan Beton rata –rata (kg/cm2)

N : jumlah Total Benda Uji hasil pemeriksaan

bm : tegangan rata-rata (kg/ cm²)

bk

: tegangan karakteristik (kg/ cm²) P : beban maksimum (kg)

L : panjang sampel (cm) D : diameter (cm)

F : beban yang diberikan (kg)

: regangan

: tegangan (kg/ cm²)

E : modulus elastisitas (kg/ cm²)

k : Faktor Pembacaan Dial (mm)

c : berat jenis beton (kg/cm3)

air : Berat Isi air (0.997 gr/cm3)

DAFTAR LAMPIRAN

Lampiran I Concrete Mix Design

Lampiran II Pengujian Kokoh Tekan Beton Lampiran III Pengujian Elastisitas Beton

Lampiran IV Hasil Analisa Sampel Lab. Kimia F-MIPA USU Lampiran V Dokumentasi

BAB I PENDAHULUAN

1.1. Latar Belakang

Seiring dengan terus berkembangnya zaman, banyak dari kalangan industri mengolah bahan baku dalam jumlah yang besar mengingat penggunaannya yang besar dikalangan masyarakat dan didukung oleh kemajuan teknologi yang pesat.

Beton sangat banyak dipakai secara luas sebagai bahan bangunan. Bahan tersebut diperoleh dengan cara mencampurkan semen Portland, air dan agregat (dan kadang-kadang bahan tambah yang sangat bervariasi mulai dari bahan kimia tambahan, serat sampai bahan buangan (non kimia) pada perbandingan tertentu.

Bahan kimia pembantu (chemical admixtures) dan bahan-bahan lain merupakan bahan tambahan (additives) kepada beton. Jumlahnya relatife sedikit tetapi pengaruhnya cukup besar pada beton sehingga banyak digunakan. Oleh sebab itulah penggunaannya harus teliti.

Produk kimia pembantu yang digunakan dalam penelitian ini adalah Plastiment®-VZ yang berfungsi sebagai water reducing dan set retarding.

Plastiment®-VZ telah memenuhi persyaratan ASTM C-494 Tipe D.

Beton di tuntut untuk memiliki kekuatan tekan yang baik, elastisitas yang baik dan kelecakan yang tinggi sehingga mudah dikerjakan (workability). Sifat kemudahan pengerjaan ini dalam praktek dapat diamati dengan menguji kekentalannya atau kelecakannya dengan melakukan tes slump. Workability sangat bergantung pada waktu ikat antara semen dan air, semakin cepat semen

dan air bereaksi maka beton tidak lagi lunak dan mulai mengeras. Kondisi ini dinamakan pengikatan (setting).

Ada dua macam setting time yaitu :

1. Initial setting time (waktu pengikatan awal) ialah waktu mulai adonan terjadi sampai mulai terjadi kekakuan tertentu dimana adonan sudah mulai tidak workable.

2. Final setting time (waktu pengikatan akhir) ialah waktu mulai adonan terjadi sampai terjadi kekakuan penuh.

1.2. Perumusan Masalah

Beton segar, setelah pencampuran secara bertahap akan kehilangan mobilitas aslinya. Oleh karena itu, ukuran kemampuan kerja sebagai ukuran mobilitas harus memperhitungkan waktu antara pencampuran dan pengecoran karena akan mempengaruhi workability beton. Faktor yang mempengaruhi hilangnya kemampuan kerja (workability) adalah waktu, suhu dan mode transportasi dari beton.

Dalam proses mencetak beton segar sering kita jumpai istilah setting dan hardening (pengikatan dan pengerasan) beton. Keduanya adalah bagian penting untuk mengetahui perilaku beton segar pada saat dicetak.

Pada penelitian ini akan digunakan Plastiment®-VZ yang dapat memperpanjang atau mengahambat pengikatan (setting time) dan menaikan workability pada adukan beton segar.

1.3. Maksud dan Tujuan Penelitian

Adapun tujuan penulis dalam penelitian untuk tugas akhir ini sebagai berikut:

1. Mengetahui optimasi waktu pengadukan beton dengan bahan tambah chemical admixture berupa Plastiment®-VZ.

2. Mengetahui kenaikan suhu yang terjadi karena pengadukan beton secara terus-menerus selama 180 menit.

3. Mengetahui perilaku mekanik beton yang menggunakan Plastiment®-VZ sebagai chemical admixture dan membandingkannya dengan beton normal. Perilaku mekanik yang diteliti meliputi: setting time, slump, kuat tekan, modulus elastisitas.

1.4. Pembatasan Masalah

Dalam penelitian ini permasalahan dibatasi cakupan / ruang lingkup agar tidak terlalu luas. Pembatasan masalah meliputi :

1. Mutu beton yang direncanakan adalah 25 MPa

2. Penambahan Plastiment®-VZ sebesar 0,2% ; 0,4% dan 0,6% dari berat semen yang dipakai, dengan variasi waktu setiap 30 menit.

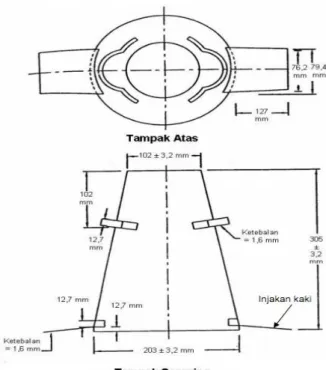

3. Benda uji yang digunakan adalah silinder dengan diameter 15 cm dan tinggi 30 cm.

4. Pengujian yang dilakukan adalah pemeriksaan suhu, pemeriksaan setting time, pemeriksaan nilai slump, pengujian kuat tekan dan elastisitas dilakukan pada umur 28 hari untuk semua variasi.

Gambar 1.1. Benda Uji Silinder

1.5. Metodologi Penelitian

Metode yang digunakan dalam penelitian tugas akhir ini adalah kajian eksperimental di Laboratorium Bahan Rekayasa Departemen Teknik Sipil Fakultas Teknik Universitas Sumatera Utara. Adapun tahap-tahap pelaksanaan penelitian sebagai berikut :

1. Penyediaan bahan penyusun beton : batu pecah, pasir, semen dan Plastiment®-VZ .

2. Pemeriksaan bahan penyusun beton.

Analisa ayakan agregat halus dan agregat kasar

Pemeriksaan berat jenis dan absorbsi agregat halus dan agregat kasar.

Pemeriksaan berat isi pada agregat halus dan agregat kasar.

Pemeriksaan kadar Lumpur (pencucian agregat kasar dan halus lewat ayakan no.30).

Pemeriksaan kadar liat (clay lump) pada agregat halus.

Pemeriksaan kandungan organik (colorimetric test) pada agregat halus.

3. Mix design (perancangan campuran)

Penimbangan / penakaran bahan penyusun beton berdasarkan uji karakteristik dengan mutu beton yang direncanakan 25 Mpa.

4. Pengujian setting time menggunakan penetrometer test untuk mengetahui innitial & final setting.

5. Pemeriksaan suhu dan nilai slump dengan menggunakan kerucut abram untuk mengetahui tingkat kemudahan pengerjaan ( workability ).

6. Pengujian kuat tekan beton menggunakan benda uji silinder.

7. Pengujian elastisitas beton menggunakan benda uji silinder.

1.6. Percobaan

Pembuatan benda uji : Pembuatan benda uji. . Benda uji yang dibuat

adalah silinder dengan diameter 15 cm dan tinggi 30 cm.

Adapun variasi yang digunakan adalah :

a. Variasi 1, tanpa penambahan Plastiment®-VZ (BN).

b. Variasi 2, penambahan Plastiment®-VZ sebesar 0,2% dari berat semen (BP02).

c. Variasi 3, penambahan Plastiment®-VZ sebesar 0,4% dari berat semen (BP04).

d. Variasi 4, penambahan Plastiment®-VZ sebesar 0,6% dari berat semen (BP06).

Pemeriksaan nilai slump setiap 30 menit dengan total waktu pengadukan selama 180 menit.

Setting Time dengan menggunakan alat Penetrometer Test (ASTM C403).

Pengujian elastisitas beton pada umur 28 hari.

Pengujian kekuatan tekan beton pada umur 28 hari.

1.7. Benda Uji

Pada awal perencanaan waktu pengadukan beton direncanakan selama 3 jam (180 menit) dan setiap 30 menit beton akan diperiksa nilai slump nya, lalu kemudian akan dicetak menjadi benda uji berbentuk silinder (Ф15, h=30) sebanyak 3 buah untuk setiap variasinya. Dan untuk pengujian setting time memakai Vicat (ASTM C191).

Tabel 1.1. Benda Uji

Variasi Waktu Pengadukan Selama 180 Menit Benda Uji

Silinder 30

Menit

30 Menit

30 Menit

30 Menit

30 Menit

30 Menit

BN 3 3 3 3 3 3 18

BP02 3 3 3 3 3 3 18

BP04 3 3 3 3 3 3 18

BP06 3 3 3 3 3 3 18

Jumlah Benda Uji Silinder Ф15, h=30 72

Setelah penelitian dilakukan jumlah benda uji tidak dapat dicetak sesuai dengan perencanaan awal.

Untuk BN slump 4 cm sudah didapat selama 90 menit waktu pengadukan dengan jumlah benda uji sebanyak 12 silinder.

Untuk BN02 slump 5 cm sudah didapat selama 90 menit waktu pengadukan dengan jumlah benda uji sebanyak 12 silinder.

Untuk BN04 slump 5 cm sudah didapat selama 90 menit waktu pengadukan dengan jumlah benda uji sebanyak 12 silinder.

Untuk BN06 slump 4 cm sudah didapat selama 120 menit waktu pengadukan dengan jumlah benda uji sebanyak 15 silinder.

Untuk pengujian setting time tidak menggunakan alat Vicat (ASTM C191) melainkan menggunakan alat Penetrometer Test (ASTM C403). Alat Penetrometer diperoleh dari bantuan PT.SIKA. Untuk hasil selengkapnya data dilampirkan pada BAB IV.

BAB II

TINJAUAN PUSTAKA

2.1. Umum

Beton didapat dari pencampuran bahan- bahan agregat halus dan kasar yaitu : pasir, batu, batu pecah atau bahan lainnya, dengan menambahkan secukupnya bahan perekat semen, dan air sebagai bahan pembantu guna keperluan reaksi kimia selama proses pengerasan dan perawatan beton bertulang.

Agregat halus dan kasar, disebut sebagai bahan susun kasar campuran, merupakan komponen utama beton. Nilai kekuatan serta daya tahan beton merupakan fungsi dari banyak factor, di antaranya ialah nilai bandinhg campuran dan mutu bahan penyusun, metode pelaksanaan pengecoran, pelaksanaan finishing, temperatur, dan kondisi perawatan pengerasannya.

Agregat halus dan kasar, disebut bahan sususn kasar campuran, merupakan komponen utama beton. Karena beton terbuat dari agregat yang diikat bersama oleh pasta semen yang mengeras maka kualitas semen sangat mempengaruhi kualitas beton. Seiring dengan terus berkembangnya zaman, banyak dari kalangan industri mengolah bahan baku dalam jumlah yang besar mengingat penggunaannya yang besar dikalangan masyarakat dan didukung oleh kemajuan teknologi yang pesat. Bahan tersebut diperoleh dengan cara mencampurkan semen Portland, air dan agregat (dan kadang-kadang bahan tambah yang sangat bervariasi mulai dari bahan kimia tambahan, serat sampai bahan buangan non kimia) pada perbandingan tertentu.

Sebagai bahan konstruksi beton mempunyai kelebihan dan kekurangan. Kelebihan beton antara lain :

1. Harganya relatif murah.

2. Mampu memikul beban yang berat.

3. Mudah dibentuk sesuai dengan kebutuhan konstruksi.

4. Biaya pemeliharaan/perawatannya kecil.

Kekurangan beton antara lain :

1. Beton mempunyai kuat tarik yang rendah, sehingga mudah retak. Oleh karena itu perlu diberi baja tulangan, atau tulangan kasa (wire meshes).

2. Beton sulit untuk dapat kedap air secara sempurna, sehingga selalu dapat dimasuki air, dan air yang membawa kandungan garam dapat merusak beton.

3. Bentuk yang telah dibuat sulit diubah.

4. Pelaksanaan pekerjaan membutuhkan ketelitian yang tinggi.

2.2. Bahan Penyusun Beton 2.2.1. Semen Portland

Semen adalah bahan yang mempunyai sifat adhesif maupun kohesif, yaitu bahan pengikat. Fungsi semen adalah untuk mengikat butir-butir agregat hingga membentuk suatu massa padat dan mengisi rongga-rongga udara di antara butiran agregat.

Semen portland yang dijual dipasaran umumnya berkualitas baik dan dapat dipertanggungjawabkan. Namun untuk memberikan kepastian harus dicatat

kelakuan semen tergantung merek, karena perbedaan baik dalam bahan mentah, yaitu kapur dan tanah liat yang dipaki, maupun proses pembuatannya.

Semen portland dibuat dari 4 kelompok bahan mentah : - Kelompok calcareous ―› Oksida kapur - Kelompok siliceous ―› Oksida silika - Kelompok argillacous ―› Oksida alumina - Kelompok ferriferous ―› Oksida besi

Semen portland dibuat dari 4 bahan di atas, dipilih secara selektif dan proses dikontrol ketat. Setelah pembakaran ditambah dengan gypsum untuk mengatur waktu set ( setting time ) mortar atau beton.

2.2.1.1. Jenis – Jenis Semen Portland

Pemakaian semen yang disebabkan oleh kondisi tertentu yang dibutuhkan pada pelaksanaan konstruksi di lokasi, dengan perkembangan semen yang pesat maka dikenal berbagai jenis semen Portland antara lain:

a. Tipe I, semen portland yang dalam penggunaannya tidak memerlukan persyaratan khusus seperti jenis-jenis lainnya. Digunakan untuk bangunan-bangunan umum yang tidak memerlukan persyaratan khusus. Jenis ini paling banyak diproduksi karena digunakan untuk hampir semua jenis konstruksi.

b. Tipe II, semen portland yang dalam penggunaannya memerlukan ketahanan terhadap sulfat dan panas hidras dengan tingkat sedang.

Digunakan untuk konstruksi bangunan dan beton yang terus-menerus berhubungan dengan air kotor atau air tanah atau untuk pondasi yang

tertahan di dalam tanah yang mengandung air agresif (garam-garam sulfat).

c. Tipe III, semen portland yang memerlukan kekuatan awal yang tinggi.

Kekuatan 28 hari umumnya dapat dicapai dalam 1 minggu. Semen jenis ini umum dipakai ketika acuan harus dibongkar secepat mungkin atau ketika struktur harus dapat cepat dipakai.

d. Tipe IV, semen portland yang penggunaannya diperlukan panas hidrasi yang rendah. Digunakan untuk pekerjaan-pekarjaan dimana kecepatan dan jumlah panas yang timbul harus minimum. Misalnya pada bangunan seperti bendungan gravitasi yang besar.

e. Tipe V, semen portland yang dalam penggunaannya memerlukan ketahanan yang tinggi terhadap sulfat. Digunakan untuk bangunan yang berhubungan dengan air laut serta untuk bangunan yang berhubungan dengan air tanah yang mengandung sulfat dalam persentase yang tinggi.

2.2.1.2. Sifat-sifat Semen Portland

Sifat-sifat semen portland yang penting antara lain : 1. Kehalusan butiran (fineness)

Kehalusan butir semen mempengaruhi proses hidrasi. Waktu pengikatan (setting time) menjadi semakin lama jika butir semen lebih kasar. Semakin halus butiran semen, proses hidrasinya semakin cepat, sehingga kekuatan awal tinggi dan kekuatan akhir akan berkurang.

2. Waktu pengikatan

Waktu ikat adalah waktu yang diperlukan semen untuk mengeras, terhitung mulai dari bereaksi dengan air dan menjadi pasta semen hingga pasta semen cukup kaku untuk menerima tekanan. Pada semen portland initial setting time berkisar 1.0-2.0 jam, tetapi tidak boleh kurang dari 1.0 jam, sedangkan final setting time tidak boleh lebih dari 8.0 jam. Untuk kasus-kasus tertentu, diperlukan initial setting time lebih dari 2.0 jam agar waktu terjadinya ikata awal lebih panjang. Waktu yang panjang ini diperlukan untuk transportasi (hauling), penuangan (dumping/pouring), pemadatan (vibrating), dan perataan permukaan.

3. Panas hidrasi

Panas hidrasi adalah panas yang terjadi pada saat semen bereaksi dengan air, dinyatakan dalam kalori/gram. Dalam pelaksanaan, perkembangan panas ini dapat mengakibatkan masalah yakni timbulnya retakan pada saat pendinginan. Pada beberapa struktur beton, terutama pada struktur beton mutu tinggi, retakan ini tidak diinginkan. Oleh karena itu, perlu dilakukan pendinginan melalui perawatan (curing) pada saat pelaksanaan.

4. Perubahan volume (kekalan)

Kekalan pasta semen yang telah mengeras merupakan suatu ukuran yang menyatakan kemampuan pengembangan bahan-bahan campurannya dan kemampuan untuk mempertahankan volume setelah pengikatan terjadi.

Pengembangan volume dapat menyebabkan kerusakan dari suatu beton, karena itu pengembangan beton dibatasi 0.8%. Pengembangan semen ini disebabkan karena adanya CaO bebas, yang tidak sempat bereaksi

denganoksida-oksida lain. Selanjutnya CaO ini akan bereaksi dengan air membentuk Ca(OH)2 dan pada saat kristalisasi volumenya akan membesar. Akibat pembesaran volume tersebut, ruang antar partikel terdesak dan akan timbul retak-retak.

2.2.1.3. Reaksi Hidrasi Semen

Peran komposisi kimia yang utama dari semen portland terhadap hidrasi sebagai berikut :

C3S : Hidrasi C3S akibat penambahan air berkembang dengan cepat dan berhenti dalam beberapa jam karena panas hidrasi yang tinggi, sehingga semen cepat mengeras.

C2S : Hidrasi C2S akibat penambahan air berkembang dengan cepat, panass hidrasi yang dihasilkan C3S. Perkembangan kekuatannya stabil dan lambat sampai beberapa minggu.

C3A : Hidrasi C3A akibat penambahan air menyebabkan panas hidrasi yang tinggi dan perkembangan kekuatan selama satu sampai dua bulan.

C3AF : Terbrntuknya pasta akibat bereaksinya C3AF dengan air dan disertai dengan panas yang tinggi.

2.2.2. Agregat 2.2.2.1. Umum

Mengingat bahwa agregat menempati 70-75 % dari total volume beton maka kualitas agregat sangat berpengaruh terhadap kualitas beton. Dengan

agregat yang baik, beton dapat dikerjakan (workable), kuat, tahan lama (durable) dan ekonomis.

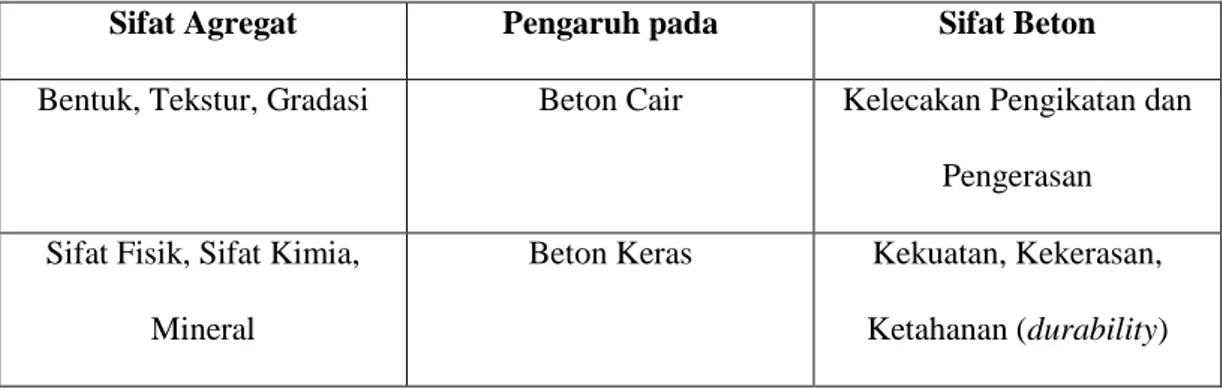

Tabel 2.1. Pengaruh sifat agregat pada sifat beton

Sifat Agregat Pengaruh pada Sifat Beton

Bentuk, Tekstur, Gradasi Beton Cair Kelecakan Pengikatan dan Pengerasan Sifat Fisik, Sifat Kimia,

Mineral

Beton Keras Kekuatan, Kekerasan, Ketahanan (durability)

Mengingat agregat lebih murah dari pada semen maka akan ekonomis bila agregat dimasukkan sebanyak mungkin selama secara teknis memungkinkan, dan kandungan semennya minimum. Meskipun dulu agregat dianggap sebagai material pasif, berperan sebagai pengisi saja, kini disadari adanya konstribusi positif agregat pada sifat beton, seperti stabilitas volume, ketahanan abrasi, dan ketahanan umum (durability) diakui. Bahkan beberapa sifat fisik beton secara langsung tergantung pada sifat agregat, seperti kepadatan, panas jenis, dan modulus elastisitas.

2.2.2.2. Jenis Agregat

Agregat dapat dibedakan menjadi dua jenis, yaitu agregat alam dan agregat buatan (pecahan). Agregat alam dan pecahan inipun dapat dibedakan berdasarkan bentuknya, tekstur permukaannya, dan ukuran butir nominal (gradasi). Berikut penjelasan mengenai pembagian jenis-jenis agregat yang digunakan pada pencampuran beton.

2.2.2.2.1. Jenis Agregat Berdasarkan Bentuk

Bentuk agregat dipengaruhi oleh beberapa faktor salah satunya dipengaruhi oleh proses geologi batuan yang terbentuk secara alamiah. Setelah dilakukannya penambangan, bentuk agregat dipengaruhi oleh mesin pemecah batu maupun cara peledakan yang digunakan.

Jika dikonsolidasikan butiran yang bulat akan menghasilkan campuran beton yang lebih baik bila dibandingkan dengan butiran yang pipih dan lebih ekonomis penggunaan pasta semennya. Klasifikasi agregat berdasarkan bentuknya adalah:

1. Agregat bulat

Agregat ini terbentuk karena terjadinya pengikisan oleh air atau keseluruhannya terbentuk karena pengeseran. Rongga udaranya minimum 33%, sehingga rasio luas permukaannya kecil. Beton yang dihasilkan dari agregat ini kurang cocok untuk struktur yang menekankan pada kekuatan, sebab ikatan antar agregat kurang kuat.

2. Agregat bulat sebagian atau tidak teratur

Agregat ini secara alamiah berbentuk tidak teratur. Sebagian terbentuk karena pergeseran sehingga permukaan atau sudut – sudutnya berbentuk bulat. Rongga udara pada agregat ini lebih tinggi, sekitar 35%-38%, sehingga membutuhkan lebih banyak pasta semen agar mudah dikerjakan.

Beton yang dihasilkan dari agregat ini belum cukup baik untuk beton mutu tinggi, karena ikatan antara agregat belum cukup baik (masih kurang kuat).

3. Agregat bersudut

Agregat ini mempunyai sudut – sudut yang tampak jelas, yang terbentuk di tempat – tempat perpotongan bidang – bidang dengan permukaan kasar.

Rongga udara pada agregat ini sekitar 38% - 40%, sehingga membutuhkan lebih banyak lagi pasta semen agar mudah dikerjakan. Beton yang dihasilkan dari agregat ini cocok untuk struktur yang menekankan pada kekuatan karena ikatan antar agregatnya baik (kuat).

4. Agregat panjang

Agregat ini panjangnya jauh lebih besar dari pada lebarnya dan lebarnya jauh lebih besar dari pada tebalnya. Agregat ini disebut panjang jika ukuran terbesarnya lebih dari 9/5 dari ukuran rata – rata. Ukuran rata – rata ialah ukuran ayakan yang meloloskan dan menahan butiran agregat.

Sebagai contoh, agregat dengan ukuran rata – rata 15 mm akan lolos ayakan 19 mm dan tertahan oleh ayakan 10 mm. Agregat ini dinamakan panjang jika ukuran terkecil butirannya lebih kecil dari 27 mm (9/5 x 15 mm). Agregat jenis ini akan berpengaruh buruk pada mutu beton yang akan dibuat. Kekuatan tekan beton yang dihasilkan agregat ini adalah buruk.

5. Agregat pipih

Agregat disebut pipih jika perbandingan tebal agregat terhadap ukuran – ukuran lebar dan tebalnya lebih kecil. Agregat pipih sama dengan agregat panjang, tidak baik untuk campuran beton mutu tinggi. Dinamakan pipih jika ukuran terkecilnya kurang dari 3/5 ukuran rata – ratanya.

6. Agregat pipih dan panjang

Pada agregat ini mempunyai panjang yang jauh lebih besar daripada lebarnya, sedangkan lebarnya jauh lebih besar dari tebalnya.

2.2.2.2.2. Jenis Agregat Berdasarkan Tekstur Permukaan

Umumnya jenis agregat dengan permukaan kasar lebih disukai. Karena permukaan yang kasar akan menghasilkan ikatan yang lebih baik jika dibandingkan dengan permukaan agregat yang licin. Jenis agregat berdasarkan tekstur permukaannya dapat dibedakan sebagai berikut:

1. Kasar

Agregat ini dapat terdiri dari batuan berbutir halus atau kasar yang mengandung bahan – bahan berkristal yang tidak dapat terlihat dengan jelas melalui pemeriksaan visual.

2. Berbutir (granular)

Pecahan agregat jenis ini memiliki bentuk bulat dan seragam.

3. Agregat licin/halus (glassy)

Agregat jenis ini lebih sedikit membutuhkan air dibandingkan dengan agregat dengan permukaan kasar. Agregat licin terbentuk akibat dari pengikisan oleh air, atau akibat patahnya batuan (rocks) berbutir halus atau batuan yang berlapis – lapis. Dari hasil penelitian, kekasaran agregat akan menambah kekuatan gesekan antara pasta semen dengan permukaaan butir agregat sehingga beton yang menggunakan agregat ini cenderung mutunya akan lebih rendah.

4. Kristalin (cristalline)

Agregat jenis ini mengandung kristal – kristal tampak dengan jelas melalui pemeriksaan visual.

5. Berbentuk sarang labah (honeycombs)

Agregat ini tampak dengan jelas pori – porinya dan rongga – rongganya.

Melalui pemeriksaan visual kita dapat melihat lubang – lubang pada batuannya.

2.2.2.2.3. Jenis Agregat Berdasarkan Ukuran Butir Nominal

Agregat dapat dibedakan menjadi dua jenis, yaitu agregat alam dan agregat buatan (pecahan). Agregat alam dan pecahan inipun dapat dibedakan berdasarkan beratnya, asalnya, diameter butirnya (gradasi), dan tekstur permukaannya.

Dari ukuran butirannya, agregat dapat dibedakan menjadi dua golongan yaitu agregat kasar dan agregat halus.

1. Agregat Halus

Agregat halus (pasir) adalah mineral alami yang berfungsi sebagai bahan pengisi dalam campuran beton yang memiliki ukuran butiran kurang dari 5 mm atau lolos saringan no.4 dan tertahan pada saringan no.200. Agregat halus (pasir) berasal dari hasil disintegrasi alami dari batuan alam atau pasir buatan yang dihasilkan dari alat pemecah batu (stone crusher).

Agregat halus yang akan digunakan harus memenuhi spesifikasi yang telah ditetapkan oleh ASTM. Jika seluruh spesifikasi yang ada telah terpenuhi 17

maka barulah dapat dikatakan agregat tersebut bermutu baik. Adapun spesifikasi tersebut adalah :

a. Susunan Butiran ( Gradasi )

Agregat halus yang digunakan harus mempunyai gradasi yang baik, karena akan mengisi ruang-ruang kosong yang tidak dapat diisi oleh material lain sehingga menghasilkan beton yang padat disamping untuk mengurangi penyusutan. Analisa saringan akan memperlihatkan jenis dari agregat halus tersebut. Melalui analisa saringan maka akan diperoleh angka Fine Modulus. Melalui Fine Modulus ini dapat digolongkan 3 jenis pasir yaitu :

Pasir Kasar : 2.9 < FM < 3.2

Pasir Sedang : 2.6 < FM < 2.9

Pasir Halus : 2.2 < FM < 2.6

Selain itu ada juga batasan gradasi untuk agregat halus, sesuai dengan ASTM C 33 – 74 a. Batasan tersebut dapat dilihat pada tabel berikut ini :

Tabel 2.2. Batasan Gradasi untuk Agregat Halus

Ukuran Saringan ASTM Persentase berat yang lolos pada tiap saringan

9.5 mm (3/8 in) 100

4.76 mm (No. 4) 95 – 100

2.36 mm ( No.8) 80 – 100

1.19 mm (No.16) 50 – 85

0.595 mm ( No.30 ) 25 – 60

0.300 mm (No.50) 10 – 30

0.150 mm (No.100) 2 – 10

b. Kadar Lumpur atau bagian yang lebih kecil dari 75 mikron (ayakan no.200), tidak boleh melebihi 5 % ( ternadap berat kering ). Apabila kadar Lumpur melampaui 5 % maka agragat harus dicuci.

c. Kadar Liat tidak boleh melebihi 1 % ( terhadap berat kering )

d. Agregat halus harus bebas dari pengotoran zat organic yang akan merugikan beton, atau kadar organic jika diuji di laboratorium tidak menghasilkan warna yang lebih tua dari standart percobaan Abrams – Harder dengan batas standarnya pada acuan No 3.

e. Agregat halus yang digunakan untuk pembuatan beton dan akan mengalami basah dan lembab terus menerus atau yang berhubungan dengan tanah basah, tidak boleh mengandung bahan yang bersifat reaktif terhadap alkali dalam semen, yang jumlahnya cukup dapat menimbulkan pemuaian yang berlebihan di dalam mortar atau beton dengan semen kadar alkalinya tidak lebih dari 0,60% atau dengan penambahan yang bahannya dapat mencegah pemuaian.

f. Sifat kekal ( keawetan ) diuji dengan larutan garam sulfat :

Jika dipakai Natrium – Sulfat, bagian yang hancur maksimum 10 %.

Jika dipakai Magnesium – Sulfat, bagiam yang hancur maksimum 15 %.

2. Agregat Kasar

Agregat harus mempunyai gradasi yang baik, artinya harus tediri dari butiran yang beragam besarnya, sehingga dapat mengisi rongga-rongga akibat ukuran yang besar, sehingga akan mengurangi penggunaan semen atau penggunaan semen yang minimal.

Agregat kasar yang digunakan pada campuran beton harus memenuhi persyaratan-persyaratan sebagai berikut :

1. Susunan butiran (gradasi)

Agregat kasar harus mempunyai susunan butiran dalam batas-batas seperti yang terlihat pada tabel 2.3.

Tabel 2.3. Susunan Besar Butiran Agregat Kasar (ASTM, 1991) Ukuran Lubang Ayakan

(mm)

Persentase Lolos Kumulatif (%)

38,10 95 – 100

19,10 35 – 70

9,52 10 – 30

4,75 0 – 5

2. Agregat kasar yang digunakan untuk pembuatan beton dan akan mengalami basah dan lembab terus menerus atau yang akan berhubungan dengan tanah basah, tidak boleh mengandung bahan yang reaktif terhadap alkali dalam semen, yang jumlahnya cukup dapat menimbulkan pemuaian yang berklebihan di dalam mortar atau beton. Agregat yang reaktif terhadap alkali dapat dipakai untuk pembuatan beton dengan semen yang kadar alkalinya tidak lebih dari 0,06% atau dengan penambahan bahan yang dapat mencegah terjadinya pemuaian.

3. Agregat kasar harus terdiri dari butiran-butiran yang keras dan tidak berpori atau tidak akan pecah atau hancur oleh pengaruk cuaca seperti terik matahari atau hujan.

4.Kadar lumpur atau bagian yang lebih kecil dari 75 mikron (ayakan no.200), tidak boleh melebihi 1% (terhadap berat kering). Apabila kadar lumpur melebihi 1% maka agregat harus dicuci.

5. Kekerasan butiran agregat diperiksa dengan bejana Rudellof dengan beban penguji 20 ton dimana harus dipenuhi syarat berikut:

Tidak terjadi pembubukan sampai fraksi 9,5 - 19,1 mm lebih dari 24%

berat.

Tidak terjadi pembubukan sampai fraksi 19,1 - 30 mm lebih dari 22%

berat.

6. Kekerasan butiran agregat kasar jika diperiksa dengan mesin Los Angeles dimana tingkat kehilangan berat lebih kecil dari 50%.

2.2.3. Air

Semen tidak bisa menjadi pasta tanpa air. Air harus selalu ada didalam beton cair, tidak saja untuk hidrasi semen, tetapi juga untuk mengubahnya menjadi suatu pasta sehingga betonnya lacak (workable).

Air adalah alat untuk mendapatkan kelecakan yang perlu untuk penuangan beton. Jumlah air yang diperlukan untuk kelecakan tertentu tergantung pada sifat material yang digunakan. Hukum kadar air konstan mengatakan : ”kadar air yang diperlukan untuk kelecakan tertentu hampir konstan tanpa tergantung pada jumlah semen, untuk kombinasi agregat halus dan kasar tertentu”. Hukum ini tidak sepenuhnya berlaku untuk seluruh kisaran (range), namun cukup praktis untuk penyesuaian perencanaan dan koreksi.

Air yang diperlukan dipengaruhi faktor-faktor di bawah ini : 1. Ukuran agregat maksimum.

Diameter membesar maka kebutuhan air menurun, begitu pula jumlah mortar yang dibutuhkan menjadi lebih sedikit.

2. Bentuk butir.

Bentuk bulat maka kebutuhan air menurun, batu pecah perlu lebih banyak air.

3. Gradasi agregat.

Gradasi baik maka kebutuhan air menurun untuk kelecakan yang sama.

4. Kotoran dalam agregat.

Makin banyak silt, tanah liat dan lumpur maka kebutuhan air meningakat.

5. Jumlah agregat halus.

Agregat halus lebih sedikit maka kebutuhan air menurun.

2.3. Jenis-jenis Bahan Tambahan pada Beton 2.3.1. Umum

Bahan tambah (admixture) adalah bahan-bahan yang ditambahkan ke dalam campuran beton pada saat atau selama percampuran berlangsung. Fungsi dari bahan ini adalah untuk mengubah sifat-sifat dari beton agar menjadi lebih cocok untuk pekerjaan tertentu, atau untuk menghemat biaya.

Admixture atau bahan tambah yang didefenisikan dalam Standard Definitions of terminology Relating to Concrete and Concrete Aggregates (ASTM

C.125-1995:61) dan dalam Cement and Concrete Terminology (ACI SP-19) adalah sebagai material selain air, agregat dan semen hidrolik yang dicampurkan dalam beton atau mortar yang ditambahkan sebelum atau selama pengadukan berlangsung. Bahan tambah digunakan untuk memodifikasi sifat dan karakteristik dari beton misalnya untuk dapat dengan mudah dikerjakan, mempercepat pengerasan, menambah kuat tekan, penghematan, atau untuk tujuan lain seperti penghematan energi.

Bahan tambah biasanya diberikan dalam jumlah yang relatif sedikit, dan harus dengan pengawasan yang ketat agar tidak berlebihan yang justru akan dapat memperburuk sifat beton.

Di Indonesia bahan tambah telah banyak dipergunakan. Manfaat dari penggunaan bahan tambah ini perlu dibuktikan dengan menggunakan bahan agregat dan jenis semen yang sama dengan bahan yang akan dipakai di lapangan.

Dalam hal ini bahan yang dipakai sebagai bahan tambah harus memenuhi ketentuan yang diberikan oleh SNI. Untuk bahan tambah yang merupakan bahan tambah kimia harus memenuhi syarat yang diberikan dalam ASTM C.494,

“Standard Spesification for Chemical Admixture for Concrete”.

Untuk memudahkan pengenalan dan pemilihan admixture, perlu diketahui terlebih dahulu kategori dan penggolongannya, yaitu :

1. Air entraining Agent (ASTM C 260), yaitu bahan tambah yang ditujukanuntuk membentuk gelembung-gelembung udara berdiameter 1 mm atau lebih kecil didalam beton atau mortar selama pencampuran, dengan maksud mempermudah pengerjaan beton pada saat pengecoran dan menambah ketahanan awal pada beton.

2. Chemical admixture (ASTM C 494), yaitu bahan tambah cairan kimia yang ditambahkan untuk mengendalikan waktu pengerasan (memperlambat atau mempercepat), mereduksi kebutuhan air, menambah kemudahan pengerjaan beton, meningkatkan nilai slump dan sebagainya.

3. Mineral admixture (bahan tambah mineral), merupakan bahan tambah yang dimaksudkan untuk memperbaiki kinerja beton. Pada saat ini, bahan tambah mineral ini lebih banyak digunakan untuk memperbaiki kinerja tekan beton, sehingga bahan ini cendrung bersifat penyemenan.

Keuntungananny antara lain : memperbaiki kinerja workability, mempertinggi kuat tekan dan keawetan beton, mengurangi porositas dan daya serap air dalam beton. Beberapa bahan tambah mineral ini adalah pozzolan, fly ash, slang, dan silica fume.

4. Miscellanous admixture (bahan tambah lain), yaitu bahan tambah yang tidak termasuk dalam ketiga kategori diatas seperti bahan tambah jenis polimer (polypropylene, fiber mash, serat bambu, serat kelapa dan lainnya), bahan pencegah pengaratan dan bahan tambahan untuk perekat (bonding agent).

2.3.2. Alasan Penggunaan Bahan Tambahan

Penggunaan bahan tambahan harus didasarkan pada alasan-alasan yang tepat misalnya untuk memperbaiki sifat-sifat tertentu pada beton. Pencapaian kekuatan awal yang tinggi, kemudahan pekerjaan, menghemat harga beton, memperpanjang waktu pengerasan dan pengikatan, mencegah retak dan lain sebagainya. Para pemakai harus menyadari hasil yang diperoleh tidak akan sesuai

dengan yang diharapkan pada kondisi pembuatan beton dan bahan yang kurang baik.

Keuntungan penggunaan bahan tambah pada sifat beton, antara lain : a. Pada beton segar (fresh concrete)

Memperkecil faktor air semen

Mengurangi penggunaan air.

Mengurangi penggunaan semen.

Memudahkan dalam pengecoran.

Memudahkan finishing.

b. Pada beton keras (hardened concrete)

Meningkatkan mutu beton

Kedap terhadap air (low permeability).

Meningkatkan ketahanan beton (durability).

Berat jenis beton meningkat.

2.3.3. Perhatian Penting dalam Penggunaan Bahan Tambahan

Penggunaan bahan tambah di lapangan sering menimbulkan masalah- masalah tidak terduga yang tidak mengguntungkan, karena kurangnya pengetahuan tentang interaksi antara bahan tambahan dengan beton. Untuk mengurangi dan mencegah hal yang tidak terduga dalam penggunaan bahan tambah tersebut, maka penggunaan bahan tambah dalam sebuah campuran beton harus dikonfirmasikan dengan standar yang berlaku dan yang terpenting adalah memperhatikan dan mengikuti petunjuk dalam manualnya jika menggunakan bahan yang diperdagangkan.

a. Mempergunakan bahan tambahan sesuai dengan spesifikasi ASTM (American Society for Testing and Materials) dan ACI (American Concrete International).

b. Mengikuti petunjuk yang berhubungan dengan dosis pada brosur dan melakukan pengujian untuk mengontrol pengaruh yang didapat.

Biasanya percampuran bahan tambahan dilakukan pada saat percampuran beton. Karena kompleksnya sifat bahan tambahan beton terhadap beton, maka interaksi pengaruh bahan tambahan pada beton, khususnya interaksi pengaruh bahan tambahan pada semen sulit diprediksi. Sehingga diperlukan percobaan pendahuluan untuk menentukan pengaruhnya terhadap beton secara keseluruhan.

2.3.4. Jenis Admixture

2.3.4.1 Bahan Mineral Pembantu Dari Alam

Bahan mineral pembantu saat inibanyak ditambahkan ke dalam campuran beton dengan berbagai tujuan, antara lain untuk mengurangi pemakaian semen, mengurangi temperatur akibat reaksi hidrasi, mengurangi bleeding atau menambah kelecakan beton segar. Cara pemakaiannya pun berbeda-beda, sebagai bahan pengganti sebagian semen atau sebagai bahan tambahan pada campuran untuk mengurangi pemakaian agregat.

Mineral pembantu yang digunakan umumnya komponen aktif yang bersifat pozzolanik ( mineral pozzolan) yaitu dapat bereaksi dengan kapur bebas ( kalsium hidroksida ) yang dilepaskan semen saat proses hidrasi dan membentuk senyawa yang bersifat mengikat pada temperatur normal dengan adanya air.

Material pozzolan dapat berupa material yang sudah terjadi secara alami ataupun yang didapat dari hasil industri. Masing-masing mempunyai komponen aktif yang berbeda. Umumnya material pozzolan ini lebih murah daripada semen portland sehingga biasanya digunakan sebagai pengganti sebagai semen.

Persentase maksimum penggantian ini harus diperhatikan karena dapat menyebabkan penurunan kekuatan beton.

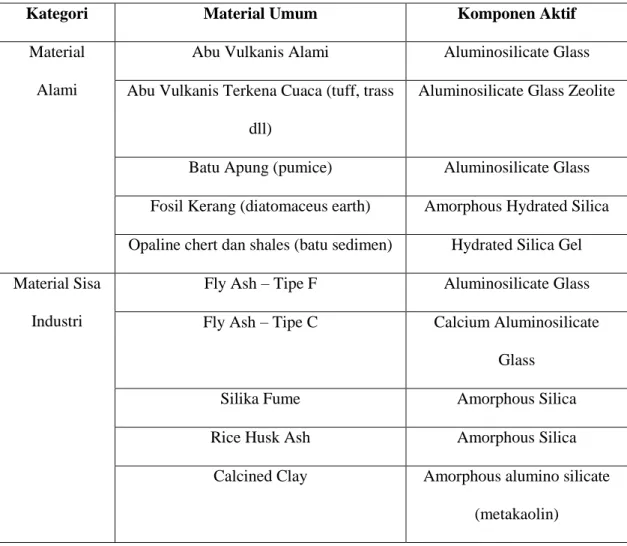

Tabel 2.4. Material Pozzolan Umumnya

Kategori Material Umum Komponen Aktif

Material Alami

Abu Vulkanis Alami Aluminosilicate Glass Abu Vulkanis Terkena Cuaca (tuff, trass

dll)

Aluminosilicate Glass Zeolite

Batu Apung (pumice) Aluminosilicate Glass Fosil Kerang (diatomaceus earth) Amorphous Hydrated Silica Opaline chert dan shales (batu sedimen) Hydrated Silica Gel Material Sisa

Industri

Fly Ash – Tipe F Aluminosilicate Glass Fly Ash – Tipe C Calcium Aluminosilicate

Glass

Silika Fume Amorphous Silica

Rice Husk Ash Amorphous Silica

Calcined Clay Amorphous alumino silicate (metakaolin)

2.3.4.2. Bahan Kimia Pembantu

Bahaan kimia pembantu (chemical admixtures) dan bahan-bahan lain merupakan bahan tambahan (additives) kepada beton. Jumlahnya relatif sedikit tetapi pengaruhnya cukup besar pada beton sehingga banyak digunakan. Oleh sebab itulah penggunaannya harus teliti.

Menurut ASTM, bahan kimia pembantu adalah mineral disamping agregat dan semen hidraulis yang ditambahkan ke dalam adukan beton sebelum atau selama proses pengecoran. Jika campuran direncanakan dengan baik maka pada umumnya beton tidak memerlukan bahan kimia pembantu apapun. Lagipula bahan kimia pembantu bukanlah pengganti untuk cara pengecoran yang baik.

Namun dalam kondisi tertentu pemakaian bahan kimia pembantu adalah cara yang paling praktis untuk mencapai hasil tertentu.

2.3.4.3. Jenis-jenis Bahan Kimia Pembantu

. Bahan kimia pembantu (chemical admixtures) ada bermacam-macam.

Menurut ASTM, bahan kimia pembantu itu terbagi menjadi : 1. Jenis A : Mengurangi Air ( Water Reducer )

2. Jenis B : Memperlambat Pengikatan ( Retarder ) 3. Jenis C : Mempercepat Pengikatan ( Accelerator ) 4. Jenis D (A+B) : ( Water Reducer & Retarder ) 5. Jenis E (A+C) : ( Water Reducer & Accelerator )

6. Jenis F : Superplasticizer ( Water Reducer & High Range ) 7. Jenis G : ( Water Reducer & High Range & Retarder ) Selain itu ada juga :

1. Menambahkan buih udara ( Air Entrainment ) 2. Membuat kedap air ( Waterproofing )

Secara umum dapat dikatan bahwa semua chemical admixture ( Jenis A, B, C, D, E, F, G ) kecuali jenis C, mempunyai bahan dasar yang sama yaitu lignosulphonate. Juga mempunyai kegunaan yang sama yaitu meningkatkan workability ( termasuk air entraining dan mineral admixtures ). Sedangkan untuk type C terdiri dari bahan dasar utama garam klorida.

Jenis lain adalah sebagai berikut :

a. Hardening Accelerating yang mempercepat perkembangan kekuatan dini, baik bepengaruh maupun tidak pada waktu pengikatan. Jadi berbeda dengan accelerator jenis C yang mempercepat waktu pengikatan (juga disebut set accelerating).

b. Water Retaining, mempengaruhi kehilangan air dengan suatu reduksi pada perdarahan (bleeding).

c. Water Repellent, mengurangi penyerapan kapiler dari beton keras.

2.3.4.3.1. Jenis Pengurang Air ( Water Reducer)

Water Reducer Admixtures adalah bahan tambah yang mengurangi air pencampur yang diperlukan untuk menghasilkan beton dengan konsistensi tertentu.

Gula (karbihidrat, polysacharida dan asam gula), garam-garam dari asam lignosulphonik (produk sampingan dari proses industri kayu-pulp) dan asam

hydroxilated carboxylic, material anorganik (seperti garam seng, borat, fosfat dan klorida), amina dan turunannya, serta polimer tertentu (seperti ether selulosa, turunan dari melamin, turunan dari napthalene, silikon dan hidrokarbon sulfonat).

Antara 0,2% - 0,5% berat semen yang digunakan. Penggunaan dosis yang benar harus menurut dosis yang disarankan pada brosur produk bahan kimia yang digunakan. Berfungsi meningkatkan workability tanpa menambah air, dengan kekuatan sama. Meningakatkan kekuatan dengan mengurangi kebutuhan air, sampai sebanyak 10%, tanpa kehilangan workability. Pemakaian semen lebih sedikit untuk kekuatan dan workability yang sama. Water reducer memiliki kelemahan dimana pemakaian yang berlebihan akan menyebabkan perlambatan yang berlebihan atau cacat pada betonnya. Juga dapat menyebabkan pemisahan (segregation).

2.3.4.2.3. Jenis Perlambatan Pengikatan (Retarder)

Retarder adalah bahan kimia pembantu yang berfungsi untuk memperlambat waktu pengikatan (setting time) sehingga campuran akan tetap mudah dikerjkan (workable) untuk waktu yang lebih lama.

Pada umumnya dari bahan dasar yang mengandung gula (sugar-based).

Beberapa bahan sama dengan komposisi kimia untuk water reducer, tetapi dalam dosis yang lebih tinggi. Bila diberikan kadar sampai 0,2 – 1 % maka campuran tidak akan set.

Retarder akan membungkus butir semen dengan OH‾ sehingga memperlambat reaksi awal dari hidrasinya. Terbentuknya garam Ca dalam air mengurangi konsentrasi ion Ca dan memperlambat kristalisasi selama fase hidrasi.

Pemakaian yang berlebihan akan menyebabkan perlambatan yang berlebihan. Tetapi kekuatan akan meningkat dengan normal setelah periode perlambatan selesai, asalkan curing tetap dilakukan dan bekisting tidak diubah.

Retarder juga berfungsi mengurangi kecepatan evolusi panas. Menghindari terjadinya sambungan dingin. Untuk pengangkutan yang lama, misalnya pada pembuatan beton jadi (ready mix), menunda waktu pengikatan awal (initial set) dengan tetap menjaga workabilitasnya, dan retarder juga memiliki kelemahan dapat mengakibatkan bleeding. Ada kecendrungan pengurangan kekuatan pada umur dini (1 sampai 3 hari) untuk beton yang memakai bahan tambah retarder.

Dalam pengerjaan tugas akhir ini dipakai bahan kimia pembantu dengan jenis perlambatan pengikatan (retarder) dan water reducer : Plastiment®-VZ

Plastiment®-VZ merupakan produk SIKA yang berfungsi sebagai retarder dan water reducer dengan efek perlambatan. Sesuai dengan A.S.T.M. C 494-92 Tipe D.

2.4. Beton segar (Fresh Concrete)

Beton segar yang baik ialah beton segar yang dapat diaduk, diangkut, dituang, dipadatkan, tidak ada kecendrungan untuk terjadi segregasi (pemisahan kerikil dari adukan) maupun bleeding (pemisahan air dan semen dari adukan). Hal ini karena segregasi maupun bleeding mengakibatkan beton yang diperoleh akan jelek.

2.4.1. Waktu Ikat (Setting Time)

Waktu ikat beton merupakan waktu yang dibutuhkan oleh beton untuk mengeras, mulai dari keadaan plastis yang mudah dikerjakan menjadi bentuk yang

kaku (keras). Waktu ikat berfungsi untuk mengetahui kapan saat yang tepat untuk membuka cetakan (bekesting) beton sehingga beton tidak mengalami perubahan bentuk, tetapi beton tersebut belum diperbolehkan menerima beban, baik berat sendiri maupun beban yang berasal dari luar.

Waktu ikat awal (Innitial Setting Time) yaitu waktu dari pencampuran semen dengan air sampai menjadi pasta sedangkan Waktu ikat akhir (Final Setting Time) yaitu waktu antara terbentuknya pasta semen hingga beton mengeras / bisa menerima tekanan. Untuk kasus tertentu diperlukan innitial setting time yang lebih panjang untuk transportasi / hauling, penuangan / dumping / pouring, pemadatan / vibrating dan penyelesaian akhir / finishing.

Menurut ASTM C150 untuk menghitung berapa lama waktu yang dibutuhkan semen untuk mulai set (initial set) dan berapa lama set berakhir (final set) perlu dilakukan dengan pengujian waktu pengikatan (setting time).

Pengujian settting time beton biasanya dilakukan dengan menggunakan Vicat (ASTM C191) dan Penetrometer (ASTM C403).

2.4.2. Kemudahan Pengerjaan (Workability)

Kelecakan adalah kemudahan mengerjakan beton, di mana menuang (placing) dan memadatkan (compacting) tidak menyebabkan munculnya efek negative berupa pemisahan (segregation) dan pemisahan air (bleeding).

Sifat ini merupakan ukuran dari tingkat kemudahan atau kesulitan adukan untuk diaduk, diangkut, dituang, dan dipadatkan.

Unsur-unsur yang mempengaruhi workabilitas yaitu : 1. Jumlah air pencampur.

Semakin banyak air yang dipakai makin mudah beton segar itu dikerjakan (namun jumlahnya tetap diperhatikan agar tidak terjadi segregasi) 2. Kandungan semen.

Penambahan semen ke dalam campuran juga memudahkan cara pengerjaan adukan betonnya, karena pasti diikuti dengan penambahan air campuran untuk memperoleh nilai f.a.s (faktor air semen) tetap.

3. Gradasi campuran pasir dan kerikil.

Bila campuran pasir dan kerikil mengikuti gradasi yang telah disarankan oleh peraturan maka adukan beton akan mudah dikerjakan. Gradasi adalah distribusi ukuran dari agregat berdasarkan hasil persentase berat yang lolos pada setiap ukuran saringan dari analisa saringan.

4. Bentuk butiran agregat kasar

Agregat berbentuk bulat-bulat lebih mudah untuk dikerjakan.

5. Cara pemadatan dan alat pemadat.

Bila cara pemadatan dilakukan dengan alat getar maka diperlukan tingkat kelecakan yang berbeda, sehingga diperlukan jumlah air yang lebih sedikit dari pada jika dipadatkan dengan tangan.

Konsistensi/kelecakan adukan beton dapat diperiksa dengan pengujian slump yang didasarkan pada ASTM C 143-74. Percoban ini menggunakan corong baja yang berbentuk konus berlubang pada kedua ujungnya, yang disebut kerucut Abrams. Bagian bawah berdiameter 20 cm, bagian atas berdiameter 10 cm, dan tinggi 30 cm (disebut sebagai kerucut Abrams), seperti yang ditunjukkan pada gambar 2.1.

Gambar 2.1 Kerucut Abrams

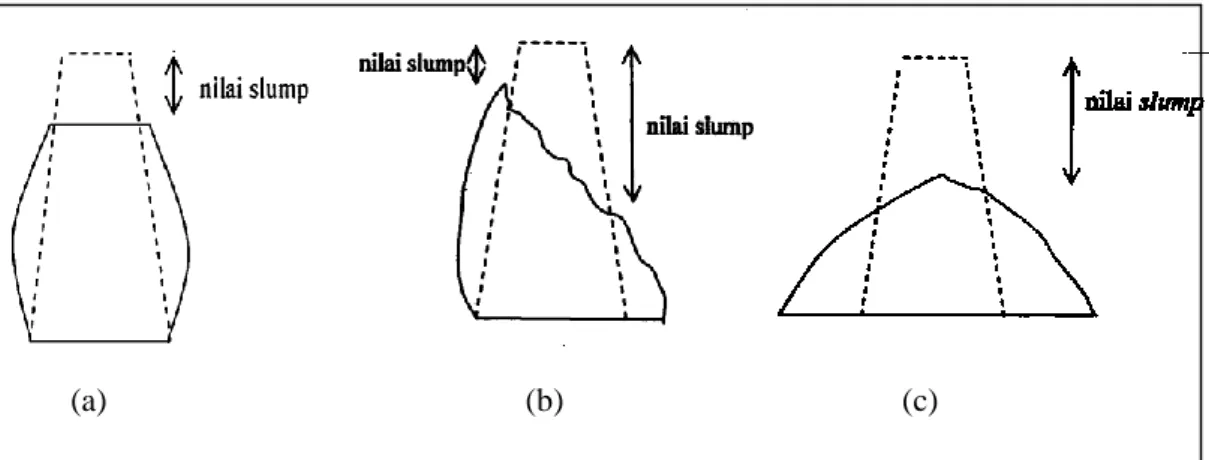

Ada tiga jenis slump yaitu slump sejati (slump sesungguhnya), slump geser dan slump runtuh, seperti yang ditunjukkan Gambar 2.2. Slump sesungguhnya, merupakan penurunan umum dan seragam tanpa adukan beton yang pecah, pengambilan nilai slump ini dengan mengukur penurunan minimum dari puncak kerucut. Slump geser, terjadi bila separuh puncak kerucut adukan beton tergeser dan tergelincir kebawah pada bidang miring, pengambilan nilai slump geser ada dua cara yaitu dengan mengukur penurunan minimum dan penurunan rata-rata dari puncak kerucut. Slump runtuh, terjadi pada kerucut adukan beton yang runtuh seluruhnya akibat adukan beton yang terlalu cair, pengambilan nilai slump ini dengan mengukur penurunan minimum dari puncak kerucut.

(a) (b) (c)

Gambar 2.2. Jenis-jenis slump adukan beton (a) slump sebenarnya, (b) slump geser, (c) slump runtuh. (Kardiyono, 1992)

2.4.3. Pemisahan Kerikil (Segregation)

Kecenderungan agregat kasar untuk lepas dari campuran beton dinamakan segregasi. Hal ini akan menyebabkan sarang kerikil, yang pada akhirnya akan menyebabkan keropos pada beton. Segregasi ini disebabkan oleh beberapa hal, antara lain :

1. Campuran kurus atau kurang semen.

2. Terlalu banyak air.

3. Besar ukuran agregat maksimum lebih dari 40 mm.

4. Permukaan butir agregat kasar, semakin kasar permukaan butir agregat semakin mudah terjadi segregasi.

Untuk mengurangi kecenderungan segregasi maka diusahakan air yang diberikan sedikit mungkin, adukan beton jangan dijatuhkan dengan ketinggian yang terlalu besar dan cara pengangkutan, penuangan maupun pemadatan harus mengikuti cara-cara yang betul.

2.4.4. Pemisahan Air (Bleeding)

Kecenderungan air untuk naik kepermukaan beton yang baru dipadatkan dinamakan bleeding. Air yang naik ini membawa semen dan butir- butir pasir halus, yang pada saat beton mengeras akan membentuk selaput (laitence).

Bleeding dapat dikurangi dengan cara : 1. Memberi lebih banyak semen.

2. Menggunakan air sedikit mungkin.

3. Menggunakan pasir lebih banyak.

2.5. Beton Keras (Hardened Concrete)

Perilaku mekanik beton keras merupakan kemampuan beton di dalam memikul beban pada struktur bangunan. Kinerja beton keras yang baik ditunjukkan oleh kuat tekan beton yang tinggi, kuat tarik yang lebih baik, perilaku yang lebih daktail, kekedapan air dan udara, ketahanan terhadap sulfat dn klorida, penyusutan rendah dan keawetan jangka panjang.

Faktor-faktor yang mempengaruhi kekuatan beton ada 4, yaitu material masing-masing, cara pembuatan, cara perawatan dan kondisi tes.

2.6. Kekuatan Tekan Beton (f’c)

Kekuatan tekan adalah kemampuan beton untuk menerima gaya tekan persatuan luas. Kuat tekan beton mengidentifikasikan mutu dari sebuah struktur.

Semakin tinggi tingkat kekuatan struktur yang dikehendaki, semakin tinggi pula mutu beton yang dihasilkan. Kuat tekan beton umur 28 hari berkisar antara 10-65

MPa. Untuk struktur beton bertulang pada umumnya menggunakan beton dengan kekuatan berkisar 17-30 MPa, sedangkan untuk beton prategang berkisar 30-45 MPa. Untuk keadaan dan keperluan struktur khusus, beton ready mix sanggup mencapai nilai kuat tekan 62 MPa dan untuk memproduksi beton kuat tinggi tersebut umumnya dilaksanakan dengan pengawasan ketat dalam laboratorium (Dipohusodo, 1994).

Beberapa faktor seperti ukuran dan bentuk agregat, jumlah pemakaian semen, jumlah pemakaian air, proporsi campuran beton, perawatan beton (curing), usia beton ukuran dan bentuk sampel, dapat mempengaruhi kekuatan tekan beton.

Kekuatan tekan benda uji beton dihitung dengan rumus :

𝑓𝑐

′= 𝑃 𝐴

dengan : fc’ : kekuatan tekan (kg/cm2) P : beban tekan (kg)

A : luas permukaan benda uji (cm2)

Standar deviasi dihitung berdasrakan rumus :