i RANCANG BANGUN MESIN PENYOSOH

BIJI BURU HOTONG (Setaria italica (L) Beauv.) TIPE ABRASIVE ROLL

Oleh:

MOCH. YANDRA DARAJAT F14103001

2008

DEPARTEMEN TEKNIK PERTANIAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

ii RANCANG BANGUN MESIN PENYOSOH

BIJI BURU HOTONG (Setaria italica (L) Beauv.) TIPE ABRASIVE ROLL

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar SARJANA TEKNOLOGI PERTANIAN

Pada Departemen Teknik Pertanian Fakultas Teknologi Pertanian

Institut Pertanian Bogor

Oleh:

MOCH. YANDRA DARAJAT F14103001

2008

DEPARTEMEN TEKNIK PERTANIAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

iii DEPARTEMEN TEKNIK PERTANIAN

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

RANCANG BANGUN MESIN PENYOSOH BIJI BURU HOTONG (Setaria italica (L) Beauv.)

TIPE ABRASIVE ROLL

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar SARJANA TEKNOLOGI PERTANIAN

Pada Departemen Teknik Pertanian Fakultas Teknologi Pertanian

Institut Pertanian Bogor

Oleh :

MOCH. YANDRA DARAJAT F14103001

Dilahirkan pada tanggal 13 Agustus 1985 di Tasikmalaya

Tanggal lulus: 24 Januari 2008

Bogor, 24 Januari 2008 Menyetujui,

Dr. Ir. Sam Herodian, MS.

Dosen Pembimbing

Mengetahui,

Dr. Ir. Wawan Hermawan, MS.

Ketua Departemen Teknik Pertanian

iv Moch. Yandra Darajat. F14103001. Rancang Bangun Mesin Penyosoh Biji Buru Hotong (Setaria italica (L). Beauv.) Tipe Abrassive Roll. Di bawah bimbingan Dr. Ir. Sam Herodian, MS. 2008.

RINGKASAN

Masalah kerawanan pangan, menjadi masalah yang sulit diselesaikan di dunia. Indonesia, sebagai negara agraris yang memiliki tanah yang luas dan subur masih mengalami masalah kerawanan pangan ini. Banyak yang berpendapat, kerawanan pangan yang terjadi ini disebabkan oleh ketergantungan masyarakat terhadap bahan pangan tartentu. Dalam hal ini, kerawanan pangan yang terjadi di Indonesia disebabkan karena masyarakatnya bergantung pada bahan pokok beras.

Padahal tidak sedikit bahan pangan lain yang tersedia di alam Indonesia seperti ubi, jagung, singkong, sagu dll.

Penelitian ini bertujuan untuk merancang sebuah mesin penyosoh biji buru hotong tipe abrasive roll dan melakukan pengujian performansi yang meliputi pengujian kapasitas, rendemen, derajat sosoh, dan efektifitas kipas. Proses penyosohan hotong bertujuan untuk melepasan kulit luar (pericarp) biji hotong dengan kerusakan yang sekecil mungkin pada butiran biji hotong (endosperm).

Hasil penyosohan biji buru hotong berupa beras hotong giling, yang kemudian dapat diproses lebih lanjut seperti proses penepungan.

Penelitian ini dilaksanakan pada bulan Juni 2007 sampai dengan bulan Oktober 2007 dan bertempat di Bengkel Departemen Teknik Pertanian, Fakultas Teknologi Pertanian IPB Leuwikopo.

Proses penyosohan hotong bertujuan untuk melepasan kulit luar (pericarp) biji hotong dengan kerusakan yang sekecil mungkin pada butiran biji hotong (endosperm). Hasil penyosohan biji buru hotong berupa beras hotong giling, yang kemudian dapat diproses lebih lanjut seperti proses penepungan. Istilah lain yang dipakai untuk pemecahan kulit adalah husking, hulling, atau shelling, sedangkan mesin yang dipakai disebut mesin pemecah kulit atau disebut juga husker, huller, atau sheller (Patiwiri, 2006).

Penyosohan dapat dilakukan dengan dua cara, manual dan mekanis.

Penyosohan dengan cara manual dapat dilakukan dengan menggunakan alu atau lesung (handmill). Gerakan alu yang menumbuk butiran-butiran biji hotong memberikan tegangan geser pada sisi-sisi biji yang menyebabkan kulit biji akan sobek dan terkelupas. Selain kapasitas penyosohan yang rendah, penyosohan secara manual ini memakan banyak waktu dan tenaga manusia, sehingga menghasilkan efisiensi dan kualitas penyosohan yang rendah. Oleh karena itu diperlukan mesin yang dapat menggantikan pekerjaan manusia tersebut dengan kualitas hasil kerja yang baik dan efisiensi yang tinggi.

Mesin penyosoh biji buru hotong (Setaria italica (L). Beauv.) tipe abrasive roll ini menggunakan penggiling berupa rol yang terbuat dari batu abrasif. Mesin ini memiliki delapan bagian utama, yaitu 1) hopper, 2) bagian penyosoh, 3) rumah penutup (casing), 4) unit transmisi dan penyalur tenaga, 5) bagian pemisah, 6) kipas (blower), 7) tenaga penggerak, 8) rangka penunjang.

Mesin ini menggunakan sumber tenaga penggerak berupa motor listirk 3 fase dengan daya maksimum 2.2 kW dan dapat beroperasi hingga 3000 rpm. Putaran

v poros penyosoh sebesar 1875 rpm didapat dengan menurunkan putaran motor listrik dengan menggunakan transmisi pulley-belt.

Komponen utama dari mesin penyosoh tipe abrasive roll ini adalah bagian penyosoh. Baik tidaknya hasil penyosohan akan sangat ditentukan oleh bagian ini. Bagian ini sendiri terdiri dari dua bagian, yaitu; rol penyosoh dan silinder saringan. Rol penyosoh terbuat dari batu abrasive yang dilengkapi dengan ulir pendorong dan baut penahan. Silinder saringan ini terdiri dari dua bagian berbentuk setengah lingkaran, sehingga jarak antara silinder saringan dengan batu gerinda dapat diatur dengan mengatur baut yang terletak di pinggir masing- masing bagian. Silinder saringan terbuat dari plat saringan yang memiliki pori dengan diameter 0.8 mm, sehingga dapat mengeluarkan dedak sisa penyosohan tetapi tetap dapat menahan biji hotong yang tersosoh.

Dari hasil pengujian performa mesin penyosoh tipe abrasive roll, didapat kapasitas penyosohan mesin penyosoh biji buru hotong sebesar 15.4 kg/jam dengan dua kali lintasan, rendemen penyosohan sebesar 62.2%, derajat sosoh sebesar 96.36% dan efektifitas pembersihan sebesar 94.66%.

vi RIWAYAT HIDUP

Penulis adalah putra dari bapak Dayat NS. Wiranta dan ibu Tati Nurhayati. Penulis dilahirkan di Tasikmalaya pada tanggal 13 Agustus 1985, dan dibesarkan di Sukabumi Jawa Barat, merupakan anak pertama dari dua bersaudara. Penulis memulai pendidikan formal di SDN Cikole III pada tahun 1991, setelah sebelumnya menjalani pendidikan informal di TK Taman Indria pada tahun 1990. Setelah lulus sekolah dasar, penulis melanjutkan pendidikan di SLTP Negeri 2 Kota Sukabumi, setelah lulus tahun 2000, penulis melanjutkan pendidikan di SMU Negeri 3 Kota Sukabumi, dan lulus pada tahun 2003. Pada tahun yang sama, penulis diterima di Departemen Teknik Pertanian, Fakultas Teknologi Pertanian, Institut Pertanian Bogor melalui jalur Undangan Seleksi Masuk IPB (USMI).

Selama masa perkuliahan di Institut Pertanian Bogor, penulis kerap mengikuti beberapa kegiatan menjadi bagian dalam kepanitiaan, serta mengikuti berbagai pelatihan dan seminar yang diadakan dalam ruang lingkup Institut Pertanian Bogor. Selain itu penulis juga pernah menjadi asisten dosen untuk mata kuliah Statika dan Dinamika (2005), Motor Bakar dan Tenaga Pertanian (2006 dan 2007), Alat dan Mesin Budidaya Pertanian (2007), dan Traktor Pertanian dan Alat Berat (2007).

Pada tahun 2006 penulis melaksanakan praktek lapangan di PT Centralpertiwi Bahari, Tulang Bawang, Lampung dengan mengambil topik Mempelajari Aspek Keteknikan Pada Proses Produksi Udang Beku di PT Centralpertiwi Bahari, Tulang Bawang, Lampung. Pada tahun 2007 penulis menyelesaikan tugas akhir dengan judul Rancang Bangun Mesin Penyosoh Biji Buru Hotong (Setaria italica (L). Beauv) Tipe Abrassive Roll, di bawah bimbingan Dr. Ir. Sam Herodian, MS.

i KATA PENGANTAR

Puji syukur penulis panjatkan ke hadirat Allah SWT atas segala nikmat dan karunia-Nya sehingga penulis dapat menyelesaikan penelitian yang berjudul

”Rancang Bangun Mesin Penyosoh Biji Buru Hotong (Setaria italica (L) Beauv.) Tipe Abrasive Roll”. Penelitian ini merupakan dasar yang digunakan dalam penyusunan skripsi yang merupakan salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian pada Departemen Teknik Pertanian, Fakultas Teknologi Pertanian, Institut Pertanian Bogor.

Skripsi ini dapat terselesaikan atas kerjasama dan bimbingan dari orang- orang yang telah membantu penulis. Oleh karena itu, penulis mengucapkan banyak terima kasih kepada:

1. Dr. Ir. Sam Herodian, MS., selaku dosen pembimbing akademik atas segala bimbingan, bantuan dana penelitian, arahan dan nasehatnya selama ini.

2. Dr. Ir. Suroso, M.Agr. dan Ir. Mad Yamin, MT selaku dosen penguji tugas akhir penulis, atas saran dan nasehatnya.

3. Ayah, ibu dan adik tercinta yang telah memberikan doa, kasih sayang, bimbingan, dorongan dan dukungan kepada penulis.

4. Pak Parma dan Pak Abas atas bantuannya selama penulis melaksanakan penelitian di Bengkel Departemen Teknik Pertanian IPB, Leuwikopo.

5. Teman-teman Tim Hotong, Chaca, Siska, Tika, Kindi, Bagus, Sapto, Mita, Mas Farry, atas dukungan dan bantuannya selama penelitian.

6. Teman-teman Leuwikopo dan Shelter Metatron, Budi, Izi, Rendra, Bobby, Irwan, Raning, Ale, Deni, Anas, Arif, atas kebersamaannya dan dukungan selama penulis melaksanakan penelitian.

7. Teman-teman di Zozomba dan Alma, Sto, Dodo, Salman, Fauzan, atas bantuan dan kebersamaannya.

8. Teman-teman Teknik Pertanian 40, terutama Lab. Ergonomika dan Elektronika atas dukungan, kerjasama, dan kebersamaannya.

9. Seluruh pihak yang telah membantu penulis baik secara langsung maupun tidak langsung.

ii Penulis menyadari keterbatasan kemampuan dalam menyelesaikan penelitian dan penyusunan skripsi ini, oleh karena itu penulis menyampaikan permohonan maaf. Saran dan kritik yang membangun sangat penulis harapkan.

Akhir kata, semoga skripsi ini bermanfaat.

Bogor, November 2007

Penulis

iii DAFTAR ISI

Halaman

KATA PENGANTAR……….. i

DAFTAR ISI………. iii

DAFTAR GAMBAR……… v

DAFTAR TABEL………. vii

DAFTAR LAMPIRAN………. viii

I. PENDAHULUAN……….…. 1

A. Latar Belakang……….. 1

B. Tujuan Penelitian………... 2

II. TINJAUAN PUSTAKA……….. 3

A.Tanaman Buru Hotong………...…….…... 3

B. Penanganan Pascapanen……… 5

C. Mekanisme Mesin Pemecah Kulit ……….….... 6

D Faktor Yang Mempengaruhi Penyosohan... 9

E. Prinsip Kerja Mesin Penyosoh... 11

F. Jenis-jenis Mesin Penyosoh... 13

G. Perancangan (Desain)……… 19

III. METODOLOGI PENELITIAN……….……….…… 20

A. Waktu dan Tempat……….….….. 20

B. Bahan dan Alat………..…… 20

C. Prosedur Penelitian……….………..……... 21

IV. PENDEKATAN DESAIN……….… 25

A. Kriteria Perancangan……….… 25

B. Rancangan Fungsional……….…. 25

C. Rancangan Struktural……….... 29

D. Analisis Teknik……….… 37

V. HASIL DAN PEMBAHASAN………..…. 38

A. Rancang Bangun Mesin Penyosoh……….………... 42

B. Pengujian Performansi Mesin...……….…. 54

VI. KESIMPULAN DAN SARAN….………..……….………... 57

iv

A. Kesimpulan………. 57

B. Saran……….……….. 57

DAFTAR PUSTAKA... 58

LAMPIRAN... 60

v DAFTAR GAMBAR

Halaman

Gambar 1. Tanaman buru hotong………... 3

Gambar 2. Biji buru hotong……….………... 4

Gambar 3. Pengupasan kulit biji-bijian secara manual... 6

Gambar 4. Prinsip pengupasan dengan pemberian dua tegangan geser dengan arah berlawanan... 7

Gambar 5. Prinsip pengupasan dengan pemberian tegangan geser di satu sisi gabah... 8

Gambar 6. Prinsip kerja mesin-mesin penyosoh... 11

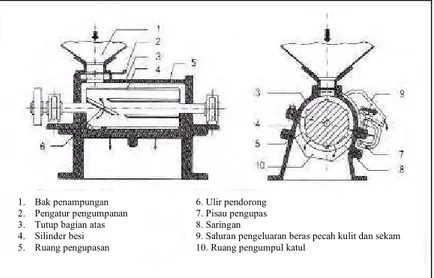

Gambar 7. Engelberg husker/ polisher……… 14

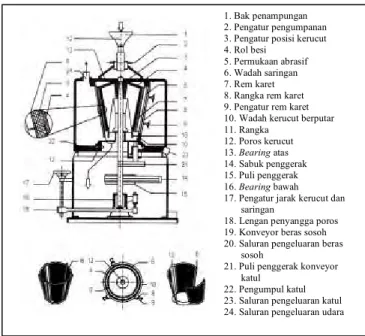

Gambar 8. Vertical abrasive whitening cone... 16

Gambar 9. Vertical abrasive whitening cylinder……… 16

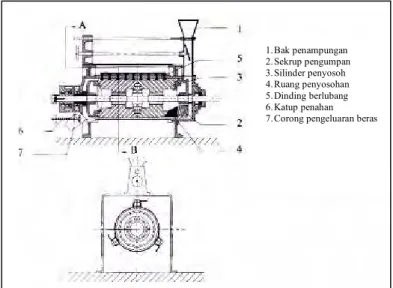

Gambar 10. Horizontal abrasive whitening cylinder polisher ………... 17

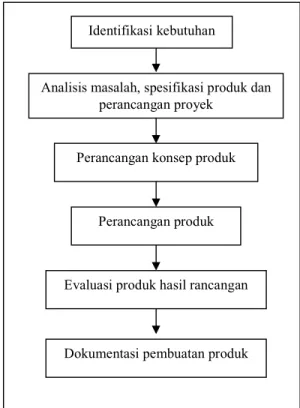

Gambar 11. Diagram alir proses perancangan (Harsokoesoemo, 1999)……... 19

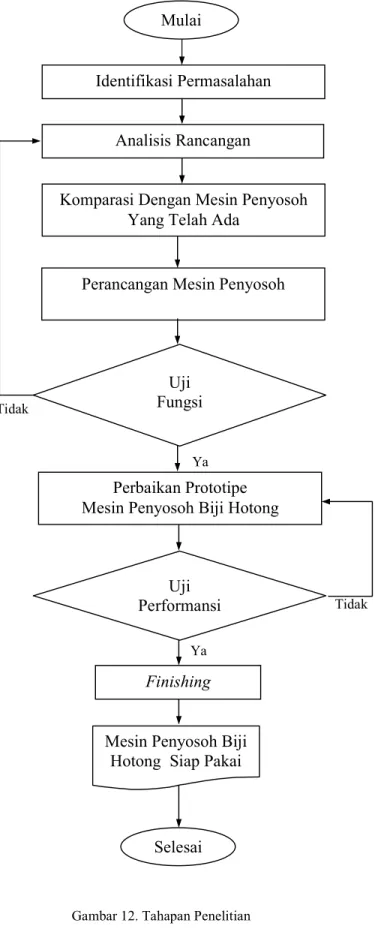

Gambar 12. Tahapan Penelitian... 24

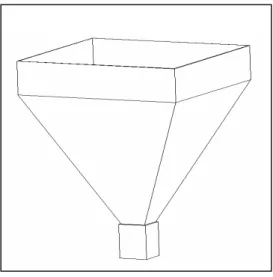

Gambar 13. Hopper... 30

Gambar 14. Skema rol penyosoh... 31

Gambar 15. Skema silinder penyosoh... 31

Gambar 16. Rumah penutup (casing)... 33

Gambar 17. Puli berbagai ukuran... 34

Gambar 18. Plat penutup... 35

Gambar 19. Kipas (blower)... 36

Gambar 20. Rangka Penunjang... 37

Gambar 21. Mesin penyosoh biji hotong tipe abrasive roll... 41

Gambar 22. Hopper………....…… 42

Gambar 23. Rol Penyosoh... 42

Gambar 24. Ulir Pendorong... 43

Gambar 25. Rangka silinder saringan... 45

Gambar 26. Plat saringan yang telah dirol... 46

Gambar 27. Silinder saringan... 46

vi

Gambar 28. Rumah penutup (casing)... 47

Gambar 29. Puli diameter 8 inch... 48

Gambar 30. Puli diameter 5 inch... 48

Gambar 31. V-belt B-70... 49

Gambar 32. Bantalan poros (pillow block)... 49

Gambar 33. Kotoran hasil proses penyosohan (a) sekam (b) dedak... 50

Gambar 34. Plat pengumpul... 51

Gambar 35. Penutup saringan yang juga saluran pengeluaran primer... 51

Gambar 36. Kipas (blower) yang telah dimodifkasi... 52

Gambar 37. Dudukan kipas (blower)... 52

Gambar 38. Rangka penunjang... 53

Gambar 39. Motor listrik 3 HP... 53

Gambar 40. (a) Biji hotong belum disosoh (b) biji hotong setelah disosoh….... 54

vii DAFTAR TABEL

Halaman Tabel 1. Kandungan gizi biji buru hotong dibandingkan dengan biji

hermada dan beras (Rokhani, et al., 2003)……….……..…….... 4

Tabel 2. Klasifikasi mesin pemecah kulit... 9

Tabel 3. Hasil pengujian kapasitas dan rendemen penyosohan... 54

Tabel 4. Data hasil pengujian derajat sosoh... 55

Tabel 5. Data hasil pengujian efektifitas pemisahan... 56

viii DAFTAR LAMPIRAN

Halaman

Lampiran 1. Penghitungan kapasitas pindah bahan……… 60

Lampiran 2. Perhitungan tekanan desak………. 61

Lampiran 3. Perhitungan kebutuhan daya penyosohan……….. 62

Lampiran 4. Perhitungan volume hopper... 67

Lampiran 5. Perhitungan pemilihan poros... 68

Lampiran 6. Gambar Mesin Penyosoh Biji Buru Hotong Tipe Abrasive Roll... 69

Lampiran 7. Gambar Teknik Mesin Penyosoh Biji Buru Hotong Tipe Abrasive Roll... 70

Lampiran 8. Skema Proses Penyosohan Mesin Penyosoh Biji Buru Hotong Tipe Abrasive Roll... 71

Lampiran 9. Biaya Pembuatan Alat... 72

Lampiran 10. Rangka Mesin Penyosoh Biji Buru Hotong Tipe Abrasive Roll……….………..……….. 74

Lampiran 11. Silinder Saringan Mesin Penyosoh Biji Buru Hotong Tipe Abrasive Roll……….…..…….…. 75

Lampiran 12. Plat Penutup Saringan Mesin Penyosoh Biji Buru Hotong Tipe Abrasive Roll……….…..….….… 76

Lampiran 13. Rumah Penutup (Casing) Mesin Penyosoh Biji Buru Hotong Tipe Abrasive Roll……….…..….…..… 77

Lampiran 14. Hopper Mesin Penyosoh Biji Buru Hotong Tipe Abrasive Roll………..….……... 78

Lampiran 15. Penggiling Mesin Penyosoh Biji Buru Hotong Tipe Abrassive Roll... 79

1 I. PENDAHULUAN

A. Latar Belakang

Masalah kerawanan pangan, menjadi masalah yang sulit diselesaikan di dunia. Indonesia, sebagai negara agraris yang memiliki tanah yang luas dan subur masih mengalami masalah kerawanan pangan ini. Banyak yang berpendapat, kerawanan pangan yang terjadi ini disebabkan oleh ketergantungan masyarakat terhadap bahan pangan tartentu. Dalam hal ini, kerawanan pangan yang terjadi di Indonesia disebabkan karena masyarakatnya bergantung pada bahan pokok beras. Padahal tidak sedikit bahan pangan lain yang tersedia di alam Indonesia seperti ubi, jagung, singkong, sagu dan lain- lain.

Potensi bahan pangan alternatif yang cukup besar dan beraneka ragam di Indonesia dapat ditingkatkan untuk penganekaragaman pangan. Dengan teknologi sepadan, potensi bahan pangan alternatif dapat digunakan untuk menopang ketahanan pangan yang sampai saat ini masih menjadi masalah di berbagai daerah.

Upaya diversifikasi pangan untuk konsumsi masyarakat Indonesia terus digalakkan pemerintah sejak terbukti kebutuhan pangan penduduk negara ini tidak bisa terpenuhi hanya dengan mengandalkan beras saja. Berbagai jenis tanaman alternatif, seperti jagung, sagu, dan umbi-umbian ditawarkan dan terus dikembangkan untuk dijadikan bahan pangan alternatif pengganti beras.

Salah satu bahan pangan yang terdapat di Indonesia yang mungkin belum banyak dikenal masyarakat adalah buru hotong (Setaria italica (L) Beauv.) sejenis tanaman yang menyerupai sorgum yang berasal dari Pulau Buru (Maluku). Tanaman ini telah lama dikenal dan dibudidayakan oleh masyarakat pedalaman di Kabupaten Buru. Biji Hotong memiliki kandungan protein dan lemak yang jauh lebih tinggi dari beras, sedangkan kandungan karbohidratnya hampir sama dengan kandungan karbohidrat pada beras, dengan demikian biji hotong diharapkan dapat dijadikan alternatif makanan pokok sumber karbohidrat, lemak dan juga protein.

2 Seperti halnya proses pascapanen padi, proses pascapanen biji hotong juga memiliki beberapa kendala. Masalah pascapanen pada penanganan hotong mencakup beberapa aspek diantaranya adalah pengeringan, penyimpanan dan pengolahan. Cara-cara pengolahan yang diterapkan pada biji-bijian diantaranya adalah penggilingan (ground), pengulitan dengan penggilingan berbentuk silinder (dry roller), perendaman (soaked), pemeletan (pelleted), pengolahan dengan silinder berisi uap panas (steam rolled), dan penggilingan dengan batu giling gurinda (Albin dan Drake, 1971).

Proses penyosohan hotong bertujuan untuk melepasan kulit luar (pericarp) biji hotong dengan kerusakan yang sekecil mungkin pada butiran biji hotong (endosperm). Hasil penyosohan biji buru hotong berupa beras hotong giling, yang kemudian dapat diproses lebih lanjut seperti proses penepungan. Istilah lain yang dipakai untuk pemecahan kulit adalah husking, hulling, atau shelling, sedangkan mesin yang dipakai disebut mesin pemecah kulit atau disebut juga husker, huller, atau sheller (Patiwiri, 2006).

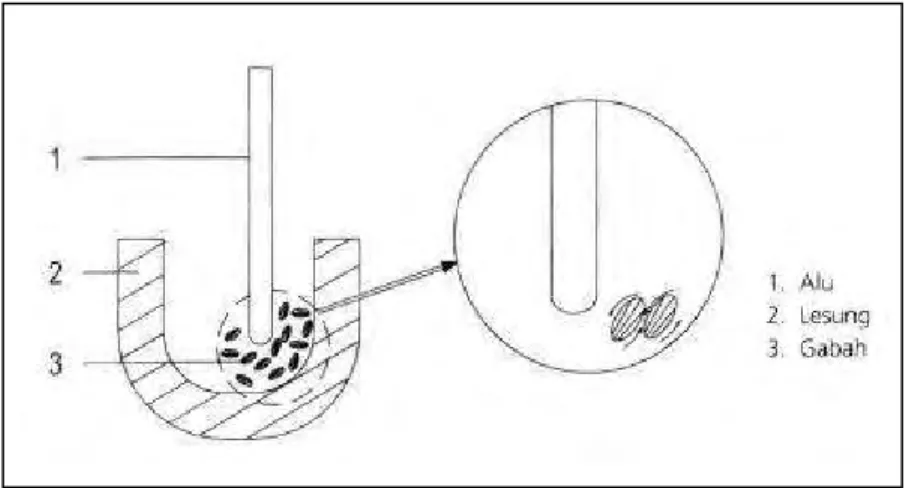

Penyosohan dapat dilakukan dengan dua cara, manual dan mekanis.

Penyosohan dengan cara manual dapat dilakukan dengan menggunakan alu atau lesung (handmill). Gerakan alu yang menumbuk butiran-butiran biji hotong memberikan tegangan geser pada sisi-sisi biji yang menyebabkan kulit biji akan sobek dan terkelupas. Selain kapasitas penyosohan yang rendah, penyosohan secara manual ini memakan banyak waktu dan tenaga manusia, sehingga menghasilkan efisiensi dan kualitas penyosohan yang rendah. Oleh karena itu diperlukan mesin yang dapat menggantikan pekerjaan manusia tersebut dengan kualitas hasil kerja yang baik dan efisiensi yang tinggi.

B. Tujuan

Penelitian ini bertujuan untuk merancang sebuah mesin penyosoh biji buru hotong tipe abrasive roll dan melakukan pengujian performansi yang meliputi pengujian kapasitas, rendemen, derajat sosoh, dan efektifitas pembersihan.

3 II. TINJAUAN PUSTAKA

A. Tanaman Buru Hotong

Tanaman buru hotong (Setaria italica (L.) Beauv), merupakan sejenis alang-alang yang tumbuh di dataran rendah sampai dengan dataran tinggi pada semua jenis lahan. Masyarakat lebih mengenal dengan juwawut, atau dikenal luas dengan sebutan foxtail millet, italian millet, dan german millet (PROHATI, 2007). Panjang malai hotong rata-rata 15.2 cm dengan diameter 1.2 cm dan memiliki berat rata-rata 5.7 gram per malai. Biji buru hotong memiliki ukuran panjang 1.7 mm, lebar 1.3 mm, dan ketebalan 1.1 mm (Kharisun, 2003). Umur panen tanaman buru hotong berkisar 80-90 hari. Gambar tanaman buru hotong dapat dilihat pada Gambar 1.

Gambar 1. Tanaman buru hotong

Klasifikasi tanaman buru hotong adalah sebagai berikut:

Kingdom : Plantae Subkingdom : Tracheobionta Division : Magnoliophyta Class : Liliopsida Subclass : Commelinidae Order : Cyperales Family : Poaceae Genus : Setaria

Species : Setaria italica (L.) Beauv.

4 Biji buru hotong seperti kebanyakan biji-bijian terdiri dari bagian kulit (pericarp) yang menyelubungi inti biji (endosperm). Gambar biji buru hotong dengan perbesaran 40 kali dapat dilihat pada Gambar 2.

Gambar 2. Biji buru hotong

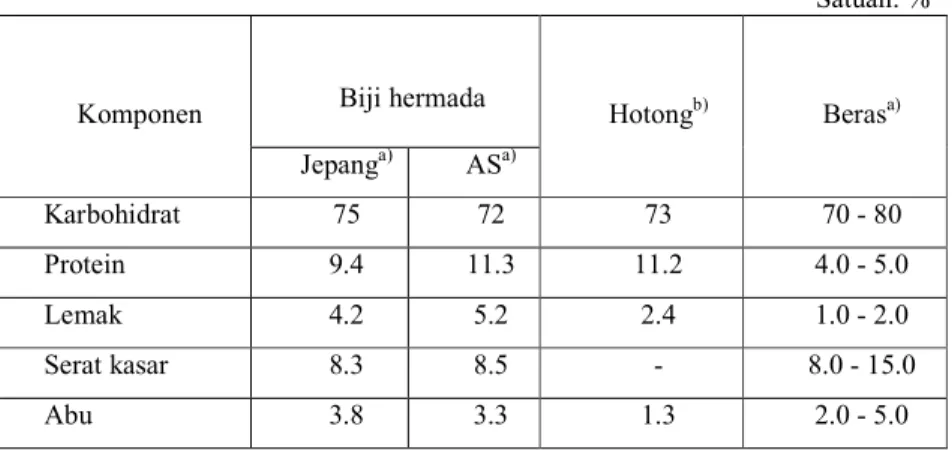

Biji buru hotong memiliki kandungan protein dan lemak yang lebih tinggi dibandingkan beras, sedangkan kandungan karbohidratnya hampir sama dengan kandungan karbohidrat pada beras maupun hermada (Sorghum bicolour (L.) Moench) seperti pada Tabel 1, dengan demikian biji buru hotong diharapkan dapat dijadikan alternatif makanan pokok sumber karbohidrat non-beras dengan tetap memperoleh protein dan lemak untuk mendukung upaya diversifikasi pangan.

Tabel 1. Kandungan gizi biji buru hotong dibandingkan dengan biji hermada dan beras (Rokhani, et al., 2003)

Satuan: %

Biji hermada Komponen

Jepanga) ASa)

Hotongb) Berasa)

Karbohidrat 75 72 73 70 - 80

Protein 9.4 11.3 11.2 4.0 - 5.0

Lemak 4.2 5.2 2.4 1.0 - 2.0

Serat kasar 8.3 8.5 - 8.0 - 15.0

Abu 3.8 3.3 1.3 2.0 - 5.0

a) http://www.republika.co.id/9810/11/341.htm

b) Hasil analisa laboratorium Ilmu dan Teknologi Pangan IPB

5 B. Penanganan Pascapanen

Penanganan pascapanen tanaman buru hotong adalah proses penanganan dari kegiatan panen hingga kegiatan pengolahan dan pemasaran. Kegiatan penanganan pascapanen tanaman hotong sebagai berikut:

1. Pemanenan

Pemanenan tanaman buru hotong dilakukan jika malai telah berwarna coklat dengan keseragaman warna mencapai 90%. Rata-rata umur panen hotong adalah 80-90 hari setelah tanam. Pemanenan tanaman buru hotong dilakukan dengan dua cara, yaitu tradisional dan mekanis. Pemanenan secara tradisional dilakukan dengan menggunakan ani-ani atau sabit. Pemanenan dengan cara ini memerlukan waktu yang lama, tenaga kerja yang banyak, dan hasilnya mengalami susut tercecer yang besar.

2. Perontokan

Perontokan tanaman buru hotong bertujuan untuk memisahkan biji hotong dari malainya. Perontokan dapat dilakukan setelah atau sebelum penjemuran. Ada dua cara perontokan yaitu secara tradisional antara lain diinjak dan secara makanis menggunakan mesin perontok.

3. Pembersihan

Biji hotong yang telah dirontokan perlu dibersihkan. Pembersihan ini bertujuan untuk memisahkan biji hotong dari kotoran, jerami dan benda- benda lainnya yang dapat mengganggu proses pengolahan hotong selanjutnya. Pembersihan hotong dapat dilakukan secara manual (tradisional) atau dengan menggunakan mesin pembersih.

4. Pengeringan

Pengeringan biji hotong bertujuan untuk menurunkan kadar air yang dikandung biji hotong hingga mencapai kadar air yang aman untuk penyimpanan atau pengolahan biji hotong. Saat ini belum ada standar baku kadar air bagi penyimpanan dan pengolahan biji hotong. Metode dalam pengeringan biji hotong yaitu tradisional (penjemuran) dan mekanis.

6 5. Penyosohan

Penyosohan biji hotong bertujuan untuk memisahkan kulit ari dari butir biji dengan tingkat kerusakan minimum atau menghasilkan biji pecah kulit yang maksimum. Penyosohan biji-bijian bertujuan untuk mendapatkan biji-bijian sosoh. Dasar proses pengulitan dan penyosohan biji-bijian adalah sama seperti pada penggilingan padi yaitu memberikan gaya gesek pada biji sehingga kulit biji tersosoh dari dagingnya (Purwadaria, 1980).

6. Penepungan

Penepungan merupakan proses pengecilan ukuran suatu bahan padat.

Proses penepungan hotong merupakan salah satu alternatif cara dalam pengolahan biji hotong. Proses penepungan ini dapat dlakukan dengan cara tradisional (manual) dan juga mekanis menggunakan mesin penepung.

Kualitas tepung hotong hasil penepungan salah satunya juga dipengaruhi oleh kualitas hasil penyosohan biji buru hotong.

C. Mekanisme Mesin Pemecah Kulit

Pada zaman dahulu pengupasan sekam pada produk padi-padi dilakukan secara manual menggunakan alu dan lesung (handmill). Bahkan dari berabad- abad sebelum masehi, masyarakat mesir kuno telah mengenal cara pengupasan kulit biji-bijian secara manual dengan menggunakan roll yang digesekan dengan batu dan digerakan oleh tangan (Gambar 3).

Gambar 3. Pengupasan kulit biji-bijian secara manual

7 Gerakan alu yang menumbuk butiran-butiran gabah pada dasarnya memberikan tegangan geser pada sisi-sisi gabah yang menyebabkan sekam menjadi robek dan terkupas. Gaya yang diterima oleh butiran padi berupa dua gaya gesekan dengan arah berlawanan seperti ditunjukan pada Gambar 4.

Gambar 4. Prinsip pengupasan dengan pemberian dua tegangan geser dengan arah berlawanan.

Gerakan alu ke bawah akan menggesek sisi gabah yang ditumbuk oleh alu, sedangkan sisi gabah yang lain bertahan oleh gabah yang terletak disebelahnya.

Kedua gaya ini mengakibatkan adanya tegangan geser berlawanan yang bekerja pada sisi-sisi gabah yang berseberangan. Sebagai akibatnya, sekam akan terpuntir ke dua arah berlawanan hingga robek. Gabah yang berada di sebelahnya juga mengalami pola tegangan geser serupa namun tidak sebesar gabah pertama. Apabila puntiran cukup besar, gabah itu pun akan terkupas.

Prinsip pengupasan sekam yang lain adalah pengupasan oleh pemberian tegangan geser hanya pada satu sisi gabah. Prinsip ini dijelaskan oleh Gambar 5.

8 Gambar 5. Prinsip pengupasan dengan pemberian tegangan geser

di satu sisi gabah

Butiran gabah yang akan dikupas dibenturkan dengan sudut tertentu pada suatu permukaan gesek. Akibat adanya benturan, terdapat gaya normal N yang menekan gabah pada permukaan gesek dan terjadi gaya gesekan Fr yang menahan sisi gabah. Butiran gabah sebenarnya masih cenderung bergerak karena adanya kelembaman yang ditunjukan dengan gaya Fs. Karena tertahan oleh gaya gesekan Fr di satu sisi, terjadi tegangan geser pada sisi tersebut sehingga sekam akan robek.

Untuk menimbulkan tegangan geser yang cukup untuk pengupasan, gabah dibentukan dengan kecepatan tinggi. Ini bisa dihasilkan dengan jalan memutar gabah dengan kecepatan putar tinggi sebelum dibenturkan pada permukaan gesek. Karena adanya perlakuan pemutaran ini, mesin-mesin yang dikembangkan dengan prinsip ini disebut mesin sentrifugal. Pengupasan dengan prinsip ini menghasilkan karakteristik yang lebih baik daripada prinsip gesekan pada dua sisi dan dapat dipakai untuk gabah dengan kadar air yng tinggi.

Kekurangannya adalah waktu pengupasan yang lama kerena hanya sebagian butiran gabah yang akan terkupas dengan sekali benturan sehingga pembenturan harus diulang berkali-kali (Patiwiri, 2006).

Dengan adanya dua prinsip pemecahan di atas, mesin-mesin pemecah kulit dikelompokan menjadi dua kelompok. Mesin-mesin yang memakai prinsip pemecahan kulit dengan dua tegangan geser berlawanan disebut kelompok friksional, sedangkan yang memakai prinsip pemecahan dengan satu tegangan

9 geser desebut kelompok sentrifugal. Pada Tabel 2 ditunjukan tipe-tipe mesin yang telah dikembangkan dengan kedua prinsip pengupasan tersebut.

Tabel 2. Klasifikasi mesin pemecah kulit.

Kelompok Tipe

Friksional

- Hand mill - Engelberg

- Under runner disk husker - Rubber roll husker Sentrifugal

- Impact husker - Impeller husker - Vacum husker

Gaya-gaya yang bekerja pada proses penyosohan antara lain: penekanan (compression), geseran (shear), gesekan/ pengikisan (friction/ abrasion), dan benturan (impact). Beberapa mesin penyosoh beroperasi dengan kombinasi dari beberapa prinsip yang disebutkan. Beberapa tipe mesin penyosoh yang biasa digunakan antara lain tipe roda, tipe benturan, tipe gesekan, tipe bola, tipe lempengan, tipe pemotong, dan tipe pendedak (Postner dan Hibbs, 2005).

Dalam proses penyosohan hotong, energi yang tersedia digunakan untuk mengupas kulit untuk kemudian dilakukan penepungan. Proses ini memakan sekira 50% dari tenaga yang terhubung dengan penggiling, sisanya mengahasilkan panas yang menyebabkan penurunan kadar air pada bahan.

D. Faktor Yang Mempengaruhi Penyosohan

Hotong yang terkupas akan terlepas menjadi dua bagian, yaitu beras hotong dan sekam. Biji hotong yang belum terkupas dapat berupa biji utuh atau biji yang telah pecah kulitnya namun sekam belum terlepas dari butir bijinya.

Selanjutnya butiran biji yang belum terkupas harus dipisahkan dari beras hotong dan sekam untuk dimasukan kembali kedalam mesin penyosoh.

Tinggi rendahnya tingkat pengupasan ditunjukan oleh efisiensi pengupasan yang merupakan prosentase bobot butiran yang terkupas terhadap bobot butiran biji awal.

10 Ada beberapa faktor yang dapat mempengaruhi proses penyosohan, diantaranya:

1. Faktor bahan

Biji buru hotong memiliki sifat yang berbeda dengan padi tetapi hampir menyerupai sifat sorghum. Biji hotong berukuran kecil sehingga dalam penyosohan harus dipertimbangkan besarnya gaya yang dikenakan pada biji hotong agar tidak menghancurkan biji hotong. Kadar air bahan juga sangat mempengaruhi kualitas penyosohan, rendemen dan kapasitas penyosohan. Pemilihan kadar air yang tepat akan memberikan hasil yang baik pula. Sebagai contoh, padi disosoh pada KA 14-15% karena memudahkan dalam penyosohan dan kemungkinan beras yang pecah lebih sedikit. Pada kadar air yang lebih tinggi proses pengupasan akan sulit karena sekam sulit dipecahkan. Sebaliknya, pada kadar air yang lebih rendah, butiran padi akan mudah pecah atau patah sehingga akan menghasilkan banyak beras patah atau menir (Patiwiri, 2006).

2. Faktor mesin penyosoh

Mekanisme mesin penyosoh sangat mempengaruhi hasil penyosohan.

Mekanisme masin harus disesuaikan dengan karakteristik bahan. Kondisi mesin yang baik seperti kecepatan putar roll penyosoh yang cocok atau besar saringan dedak yang sesuai, akan menghasilkan mutu penyosohan yang baik.

3. Sumber tenaga penggerak

Sumber tenaga penggerak yang umum digunakan dalam bidang pertanian ada enam jenis yaitu manusia, ternak, air, angin, listrik, dan motor bakar (Daywin, 1986). Berdasarkan penggunaannya, sumber tenaga dapat dibedakan menjadi dua jenis yaitu sebagai tenaga penggerak dan tenaga pemutar. Pemilihan sumber tenaga untuk penyosohan yang tepat akan memberikan kualitas dan kapasitas penyosohan yang baik.

11 E. Prinsip Kerja Mesin Penyosoh

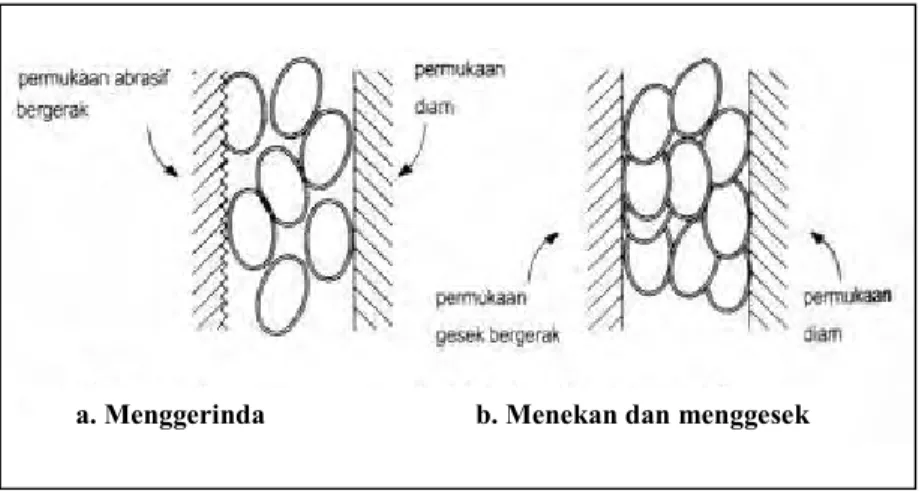

Untuk mencapai tujuan penyosohan, yaitu melepaskan lapisan bekatul dan butiran beras dan memberi warna mengilap pada beras, butiran beras perlu digosok. Terdapat dua cara menggosok yang diterapkan pada mesin-mesin penyosoh, yaitu menggerinda dengan suatu permukaan kasar dan menekan serta menggesek dengan permukaan rata. Prinsip penyosohan dengan menggerinda ditunjukkan pada Gambar 6a, sedangkan prinsip penyosohan dengan menekan serta menggesek ditunjukkan pada Gambar 6b.

Gambar 6. Prinsip kerja mesin-mesin penyosoh

Prinsip menggerinda biasanya diterapkan pada mesin-mesin penyosoh yang dipakai pada tahapan awal penyosohan. Pada tahapan ini bagian luar butiran beras perlu dikikis untuk membuang lapisan bekatul. Untuk mengikis dipakai permukaan kasar yang terbuat dari batu abrasif. Seperti tampak pada Gambar 6a, butiran beras pecah kulit dijepit pada suatu ruang penyosohan.

Permukaan abrasif digerakkan dengan kecepatan tinggi sehingga permukaan kasar tersebut berfungsi seperti gerinda yang mengikis permukaan beras. Di samping itu, butiran beras yang terjepit di dalam ruang penyosohan juga cenderung ikut bergerak sehingga terjadi gesekan antara sesama butiran beras dan antara butiran beras dengan permukaan yang diam. Gesekan-gesekan ini juga mengakibatkan lepasnya lapisan kulit ari.

Pada prinsip menekan dan menggesek, permukaan yang dipakai menggesek butiran beras dan kecepatan pergerakan permukaan gesek berbeda

a. Menggerinda b. Menekan dan menggesek

12 dan prinsip menggerinda (Gambar 6b). Prinsip ini biasanya diterapkan pada mesin-mesin penyosoh yang dipakai pada tahap pertengahan atau akhir dari penyosohan. Karena tujuan utamanya bukan mengikis butiran beras, permukaan kasar dan kecepatan gerakan permukaan gesek yang tinggi tidak diperlukan.

Sebagai gantinya, yang diperlukan adalah tekanan yang tinggi terhadap butiran beras dan adanya gerakan-gerakan yang membuat butiran beras bergesekan.

Tekanan dihasilkan oleh himpitan kedua permukaan, dan gerakan-gerakan butiran beras diakibatkan perputaran permukaan gesek. Gesekan-gesekan butiran beras pada tekanan tinggi akan melepaskan sisa lapisan dan membuat permukaan beras menjadi rata.

Dengan adanya kedua prinsip penyosohan di atas, mesin-mesin penyosoh digolongkan menjadi dua, yaitu gerinda dan tipe gesekan. Tipe gerinda lebih banyak disebut tipe abrasif (abrasive type) karena permukaan gesek memakai lapisan abrasif, sedangkan tipe gesekan (friction type) disebut juga tipe tekanan karena memakai tekanan yang tinggi. Tipe gesekan biasa juga disebut tipe besi karena permukaan gesek yang dipakai banyak terbuat dan besi.

Perbedaan utama kedua tipe mesin ini terletak pada permukaan gesek yang dipakai, kecepatan gerakan permukaan gesek, dan tekanan di dalam ruang penyosohan. Tipe abrasif memakai permukaan gesek berupa lapisan abrasif yang biasanya terbuat dan batu, sedangkan tipe gesekan memakai permukaan gesek berupa tonjolan-tonjolan yang terbuat dan baja atau besi. Tipe abrasif memiliki kecepatan gerakan permukaan gesek di atas 900 m/menit yang jauh di atas tipe gesekan yang nilainya di hawah 300 m/menit. Sebaliknya, tipe gesekan memiliki tekanan terhadap butiran beras di atas 500 gr/cm2 yang jauh di atas tipe abrasif yang nilainya di bawah 300 gr/cm2 (Tarmana, 1976 dalam Patiwiri, 2006).

Selama mengalami penyosohan, butiran-butiran beras bergesekan dengan permukaan gesek atau dengan sesama butiran beras. Gesekan-gesekan ini membuat beras menjadi panas sehingga mudah patah. Untuk menurunkan panas yang terjadi, mesin-mesin penyosoh dilengkapi dengan aliran udara atau uap air yang akan menurunkan suhu beras. Di samping itu diusahakan agar butiran beras tidak terlalu lama mengalami penyosohan, ini dapat di lakukan dengan

13 melakukan proses penyosohan dua atau tiga kali dengan masing-masing lama waktu penyosohan yang pendek.

Berdasarkan prinsip kerjanya, tipe-tipe mesin penyosoh dapat dikelompokan menjadi: (i) tipe gerinda (abrasif) dan (ii) tipe besi (gesekan tipe gerinda terdiri dari: tipe engelberg, tipe kerucut abrasif vertikal, tipe silinder abrasif vertikal, dan tipe silinder abrasif horizontal. Sedangkan tipe besi terdiri dari: tipe kerucut besi vertikal dan tipe silinder besi horizontal.

Selain tipe yang di atas terdapat pula mesin pengilap yang umumnya berupa tipe kerucut vertikal atau kerucut horizontal dengan desain yang hampir sama dengan mesin penyosoh tersebut di atas. Perbedaannya terletak pada bahan yang dipakai pada permukaan ruang penyosohan dan panjang ruang penyosohan. Pada penggilingan padi modern biasanya terdapat mesin pencuci dan pembilas beras (rice refiner) yang dipasang pada bagian akhir proses penyosohan.

F. Jenis-jenis Mesin Penyosoh

Menurut Patiwiri (2006), proses pemecahan kulit pada gabah bertujuan melepaskan kulit gabah dengan kerusakan yang sekecil mungkin pada butiran beras. Begitupun pada biji buru hotong, proses penyosohan hotong bertujuan untuk melepasan kulit luar (pericarp) biji hotong dengan kerusakan yang sekecil mungkin pada butiran biji hotong (endosperm). Penyosohan pada biji buru hotong, berbeda dengan penyosohan pada padi. Karena kulit biji hotong yang lebih halus dari pada kulit pada padi, maka proses pengupasan kulitnya pun berbeda. Menurut Patiwiri (2006), terdapat beberapa jenis mesin pemecah kulit yang umum digunakan, diantaranya adalah:

1. Engelberg Polisher

Mesin pemecah kulit tipe Engelberg (Engelberg husker), atau disebut juga tipe silinder besi, merupakan tipe paling awal mesin pemecah kulit. Tipe ini dibuat dan mulai digunakan pada akhir abad 19 di Amerika Serikat dan kemudian menyebar ke negara-negara pengahasil beras di berbagai penjuru

14 dunia. Tipe ini juga segera masuk ke Jepang pada akhir abad 19 dan kemudian dimodifikasi oleh Jepang. Bagian mesin Engelberg ditunjukan pada Gambar 7.

Gambar 7. Engelberg husker/ polisher

Mesin ini bekerja dengan prinsip pemberian dua tegangan geser berlawanan pada sisi-sisi gabah. Tegangan dihasilkan sebagai akibat dari adanya gesekan silinder yang berputar. Pada sisi luar silinder terdapat tonjolan-tonjolan besi sebanyak 5 sampai 6 buah yang dipasang membujur di sepanjang sisi silinder. Tonjolan-tonjolan inilah bersama dengan pisau pengupas yang akan menjepit gabah dan menggesek gabah pada waktu silinder berputar.

Seperti halnya pada proses pemecahan kulit yang ditunjukkan pada Gambar 7, beras berputar-putar di dalam ruang penyosohan. Pisau pengupas menghambat gerakan beras sehingga butir-butir beras akan terkikis dan terkupas. Sebagai hasilnya, kulit ari beras terlepas sehingga warnanya akan menjadi putih. Alat penyosoh tipe ini tidak memiliki kipas penyedot angin sehingga banyak dedak halus yang menempel pada beras sosoh Sebagai akibatnya, warnanya pucat dan tidak mengilat. Hanya saja pada umumnya beras sosoh yang dihasilkan oleh mesin ini mengandung beras patah dan menir yang relatif lebih banyak daripada tipe-tipe mesin penyosoh lainnya.

1. Bak penampungan 2. Pengatur pengumpanan 3. Tutup bagian atas 4. Silinder besi 5. Ruang pengupasan

6. Ulir pendorong 7. Pisau pengupas 8. Saringan

9. Saluran pengeluaran beras pecah kulit dan sekam 10. Ruang pengumpul katul

15 Penyetelan khusus yang diperlukan pada mesin Engelberg bila dipakai sebagai mesin penyosoh adalah jarak antara silinder penyosoh dengan pisau.

Jika terlalu dekat, beras menjadi pecah/patah, sedangkan jika terlalu renggang, penyosoh tidak berlangsung secara baik karena permukaan beras tidak terkikis. Jarak yang disarankan adalah antara 5-7 mm.

2. Vertical Abrasive Whitening Cone

Penyosoh tipe kerucut abrasive vertikal (vertical abrasive whitening cone) memilki bagian utama berupa sebuah kerucut yang dipasang vertikal dan diputar dengan cepat. Kerucut terbuat dan besi cor yang dilapisi dengan lapisan abrasif pada permukaannya. Tipe ini dikenal juga dengan beberapa nama lain, yaitu mesin slip kerucut vertikal, abrasive cone mill, atau pearling cone.

Pada Gambar 8 ditunjukkan bagan lengkap mesin pemutih tipe kerucut vertikal. Cara kerjanya adalah sebagai berikut. Beras pecah kulit dimasukkan ke bak penampung (1), selanjutnya pengatur pengumpan (2) akan mengontrol laju dan distribusi beras pecah kulit secara merata ke seluruh permukaan kerucut.

Dengan adanya gaya sentrifugal, beras masuk ke ruang penyosohan, yaitu celah di antara kerucut (5) dan saringan (6). Penyosohan terjadi karena adanya tahanan yang dihasilkan oleh bantalan karet (7). Bekatul dan menir keluar melalui saringan dan jatuh pada wadah luar kerucut. Bekatul dan menir keluar dari bagian bawah mesin Butiran-butiran beras akan bergerak menuju bagian bawah mesin dan jatuh pada corong pengeluaran (20). Selanjutnya bekatul dikumpulkan oleh pengumpul bekatul (22) dan kemudian disalurkan keluar melalui corong pengeluaran katul (23). Pengumpul bekatul digerakkan oleh transmisi sabuk datar dan poros kerucut melalui sebuah puli (21).

16 Gambar 8. Vertical abrasive whitening cone

3. Vertical Abrasive Whitening Cylinder

Sampai saat ini terdapat banyak variasi desain mesin penyosob tipe kerucut vertikal. Terdapat pula desain yang memiliki prinsip kerja serupa namun bentuk kerucut diganti dengan bentuk silinder vertikal. Pada Gambar 11 ditunjukkan desain penyosoh silinder abrasif vertikal.

Gambar 9. Vertical abrasive whitening cylinder

1. Bak penampungan 2. Pengatur pengumpanan 3. Pengatur posisi kerucut 4. Rol besi

5. Permukaan abrasif 6. Wadah saringan 7. Rem karet 8. Rangka rem karet 9. Pengatur rem karet 10. Wadah kerucut berputar 11. Rangka

12. Poros kerucut 13. Bearing atas 14. Sabuk penggerak 15. Puli penggerak 16. Bearing bawah

17. Pengatur jarak kerucut dan saringan

18. Lengan penyangga poros 19. Konveyor beras sosoh 20. Saluran pengeluaran beras

sosoh

21. Puli penggerak konveyor katul

22. Pengumpul katul 23. Saluran pengeluaran katul 24. Saluran pengeluaran udara

1. Saluran pemasukan beras 2. Klep pengumpanan 3. Sekrup pengumpanan 4. rol abrasive 5. Saringan 6. Pemberat 7. Motor

8. Saluran pengeluaran beras 9. Puli V penggerak poros rol 10. Sabuk V

17 Desain mesin penyosoh silinder seperti tampak pada Gambar 9 memiliki variasi yang cukup besar dan desain penyosoh kerucut vertikal. Di samping memiliki perbedaan bentuk rol penyosoh, pada desain ini terdapat pula katup penahan pada saluran pengeluaran beras sosoh. Katup penahan berfungsi untuk mengatur tekanan butiran beras pada ruang penyosohan.

4. Horizontal Abrasive Whitening Cylinder

Mesin tipe ini disebut juga horizontal abrasive whitening machine. Bagian utama mesin ini adalah sebuah rol berbentuk silinder yang dipasang horizontal.

Permukaan rol dilapisi dengan lapisan abrasif yang berfungsi mengikis lapisan kulit ari selama proses pemutihan. Pada dinding ruang penyosohan bagian dalam dipasang lempengan berlubang-lubang. Fungsi lubang-lubang pada lapisan penutup tersebut adalah mengarahkan butiran-butiran beras selama mengalami penyosohan. Struktur mesin penyosoh abrasif horizontal ditunjukkan pada Gambar 10.

Gambar 10. Horizontal abrasive whitening cylinder polisher

Tekanan di dalam ruang penyosohan diatur tidak terlalu besar sehingga fungsi pemberat sebenarnya hanya memberikan tekanan yang cukup agar butiran-butiran beras tersebar ke seluruh ruang penyosohan. Apabila pemberat tidak dipasang, atau digeser terlalu dekat dengan katup, katup sangat mudah didesak oleh beras sehingga beras sangat mudah keluar dan saluran pengeluaran

1. Bak penampungan 2. Sekrup pengumpan 3. Silinder penyosoh 4. Ruang penyosohan 5. Dinding berlubang 6. Katup penahan 7. Corong pengeluaran beras

18 sebelum mengalami penyosohan yang cukup. Dalam hal ini, beras tidak menyebar ke seluruhan ruang penyosoh karena tidak ada tekanan yang cukup untuk mendorongnya hingga ke bagian atas silinder. Beras hanya berkumpul pada bagian bawah silinder dan kemudian terdorong keluar dengan mudah.

Dengan cara ini derajat penyosohan akan rendah, namun sebaliknya persentase beras patah juga lebih rendah.

Selain diatur oleh pemberat, penyebaran beras di dalam ruang silinder juga diatur oleh lubang-lubang pada lapisan dalam dinding ruang penyosoh. Lebih jauh lapisan berlubang tersebut juga berfungsi mengarahkan posisi butiran- butiran padi selama berada di dalam ruang penyosoh. Lapisan berlubang ini juga membantu penyebaran beras di dalam ruang penyosohan. Apabila tekanan di dalam ruang penyosohan rendah, beras akan cenderung berkumpul pada bagian bawah mesin. Dengan adanya lubang-lubang, butiran beras bisa terangkut naik ke atas. Untuk mendapatkan penyebaran yang baik tentunya hams dibantu dengan tambahan tekanan yang dihasilkan oleh pemberat. Untuk melakukan pengaturan-pengaturan yang sesuai, yaitu arah lubang dan posisi pemberat, pengalaman dan keahlian operator sangat diperlukan. Terdapat hal- hal kritis dalam pengaturan tersehut yang sangat berpengaruh pada hasil akhir penyosohan.

Mesin abrasif horizontal menghasilkan jumlah beras patah yang lebih kecil daripada mesin-mesin tipe gesekan karena tekanan di dalam ruang penyosohan kecil. Oleh sebab itu mesin ini cocok dipakai untuk beras yang memiliki butiran keras, butiran panjang, butiran belum matang, atau bahkan butiran yang rapuh.

Kekurangan mesin ini adalah bahwa lebar celah ruang penyosohan tidak dapat diatur. Di samping itu, silinder penyosoh harus diganti tanpa boleh dilapisi kembali dengan lapisan abrasif. Silinder harus diganti apabila diameternya telah berkurang kira-kira 15 mm. Apabila lubang-lubang pada dinding ruang penyosoh rusak atau lubangnya telah membesar kira-kira 1/3 dan ukuran aslinya, fungsi mesin akan memburuk sehingga dinding berlubang tersebut harus diganti.

19 G. Perancangan (Desain)

Menurut Harsokoesoemo (1999), perancangan adalah kegiatan awal dari usaha merealisasikan suatu produk yang keberadaannya dibutuhkan oleh masyarakat untuk meringankan hidupnya.

Perancangan itu sendiri berlangsung melalui serangkaian kegiatan yang berurutan, oleh karena itu perancangan kemudian disebut sebagai proses yang mencakup seluruh kegiatan yang terdapat dalam proses perancangan tersebut.

Kegiatan-kegiatan dalam proses perancangan dinamakan fase. Fase-fase proses perancangan tersebut dapat digambarkan pada suatu diagram alir seperti pada Gambar 11.

Gambar 11. Diagram alir proses perancangan (Harsokoesoemo, 1999).

Analisis masalah, spesifikasi produk dan perancangan proyek

Perancangan konsep produk

Perancangan produk

Evaluasi produk hasil rancangan

Dokumentasi pembuatan produk Identifikasi kebutuhan

20 III. METODOLOGI PENELITIAN

A. Waktu dan Tempat

Penelitian ini dilaksanakan pada bulan Juni 2007 sampai dengan bulan Oktober 2007 dan bertempat di Bengkel Departemen Teknik Pertanian IPB Leuwikopo.

B. Bahan dan Alat 1. Bahan Penelitian

Bahan-bahan yang digunakan untuk membuat mesin penyosoh biji buru hotong tipe abrasive roll terdiri dari:

a. Kertas karton, digunakan untuk membuat mal (pola) sebelum plat besi dibentuk.

b. Motor listrik, sebagai sumber tenaga gerak.

c. Batu Gerinda, digunakan sebagai rol pengupas.

d. Besi plat saringan 0.8 mm, sebagai bahan pembuat rumah saringan.

e. Plat strip 5 mm, digunakan untuk membuat rangka rumah saringan.

f. Bearing, sebagai bantalan poros pada rumah penggiling.

g. Besi siku (50 x 50 mm), digunakan untuk membuat rangka penyangga.

h. Kipas (blower), berfungsi untuk memisahkan partikel kecil dari biji hotong yang sudah terkupas.

i. Selang, berfungsi sebagai saluran pembuangan kulit biji hotong yang sudah tersosoh.

j. Plat besi dengan tebal 1 mm, digunakan untuk membuat hopper.

k. Puli dan sabuk v-belt, berfungsi untuk menyalurkan daya dari motor listrik.

l. Pillow block, digunakan untuk menahan poros pada rangka.

m. Poros, berfungsi untuk meneruskan putaran dari poros motor listik ke poros rol pengupas.

n. Baud dan mur, digunakan sebagai pengencang.

o. Saklar 3 fasa, sebagai pemutus dan penyambung aliran listrik ke motor listrik.

21 2. Alat Penelitian

Alat yang digunakan dalam pembuatan mesin penyosoh hotong tipe abrasive roll ini terdiri dari:

a. Seperangkat hardware dan software CAD.

b. Peralatan perbengkelan pada umumnya yang terdiri dari alat dan mesin pemotong, pembentuk, penyambung, pengencang dan alat-alat ukur.

c. Tachometer d. Stopwatch e. Kamera Digital f. Wadah plastik

C. Prosedur Penelitian

Metode penelitian yang akan digunakan dalam penelitian ini adalah metode pendekatan rancangan secara umum yaitu pendekatan rancangan secara fungsional dan struktural. Rancangan fungsional menyangkut segi fungsi atau kegunaan dari setiap elemen atau komponen penyusun alat/mesin tersebut terhadap komoditi atau media yang akan diproses. Sedangkan rancangan secara struktural menyangkut bagaimana suatu alat/mesin itu dibuat dengan memperhitungkan faktor gaya yang bekerja pada bahan dan alat/mesin.

Penelitian ini terdiri dari dua tahap. Tahapan pertama adalah penelitian pendahuluan berupa perumusan masalah, analisis perancangan, dan proses perancangan konseptual produk. Tahap kedua adalah penelitian utama yang berupa proses perakitan dan uji performansi. Tahapan penelitian disajikan dalam Gambar 12.

1. Penelitian Pendahuluan

Dasar dari proses perancangan mesin penyosoh tipe abrasive roll ini adalah apakah dengan tipe ini akan didapat hasil penyosohan yang lebih baik dari tipe yang ada (rubber roll). Selain itu, diinginkannya proses penyosohan biji buru hotong secara berlanjut (continue), mengingat dengan tipe yang ada sekarang, masih diperlukan proses penahanan biji hotong dalam proses penyosohannya.

22 Proses perancangan penyosoh biji hotong tipe abrasive roll ini didasari oleh mesin penyosoh sorgum yang telah ada hasil rancangan Purwanegara (1983) yang menggunakan batu gurinda sebagai penggiling dari mesin penyosoh sorgumnya. Berdasarkan uji coba penyosohan biji hotong dengan menggunakan alat penyosoh sorgum ini didapat hasil biji hotong tersosoh tetapi dengan beberapa kali ulangan dengan rendemen hasil sosoh yang rendah.

Setelah dilakukan analisis terhadap hasil sosohan dan struktur mesin, didapat bahwa saringan penyosoh terlalu panjang, sehingga perlu dilakukan pemendekan saringan penyosoh. Selain itu, jarak antara batu gurinda penyosoh dengan saringan penyosoh (clearence) terlalu berjauhan, sehingga perlu dibuat saringan yang cocok untuk penyosohan biji hotong.

Untuk Pemisahan kotoran (dedak dan bekatul) dengan biji hotong tersosoh pada mesin penyosoh sorgum tidak dilakukan dengan kipas/blower sehingga masih didapat banyak kotoran yang tercampur dengan biji tersosoh, hal ini yang mendasari pemakaian blower pada mesin penyosoh biji hotong tipe abrasive roll yang akan dirancang.

2. Penelitian Utama

Penelitian utama terdiri dari beberapa tahap, diantaranya:

a. Proses perakitan

Setelah komponen-komponen hasil rancangan telah selesai didesain, maka proses selanjutnya adalah realisasi hasil rancangan menjadi produk jadi. Rancangan awal berupa gambar teknik dibuat sesuai dengan konsep, baik struktur dan fungsinya. Setelah selesai dibuat, komponen- komponen tersebut akan dirangkaikan sehingga menjadi sebuah mesin penyosoh yang utuh.

b. Uji fungsi dan struktur

Pada tahap uji fungsi, mesin penyosoh akan mengalami evaluasi.

Setiap komponen akan diuji apakah dapat bekerja sesuai dengan fungsinya. Apabila mesin dianggap kurang baik secara struktur dan

23 fungsinya, maka dilakukan proses modifikasi. Jika mesin telah bekerja sesuai dengan fungsi dan baik secara struktur maka mesin mamasuki tahapan uji performansi.

c. Uji Performansi

Pada penelitian ini, uji performansi hanya akan dilakukan pada pengujian kapasitas penyosohan, rendemen penyosohan, derajat sosoh, dan efektifitas kipas. Adapun perhitungan pada masing-masing pengujian adalah sebagai berikut:

• Kapasitas penyosohan 3600

×

= t

Kps Wm

• Rendemen penyosohan

% 100

×

= Wm R Wpk

• Derajat sosoh

% 100

×

= Ns Ds Nts

• Efektifitas kipas

% 100

×

=Wda Ek Wdo

Kps = kapasitas penyosohan (kg/jam) Wm = Berat biji masuk (kg)

t = waktu biji masuk (detik)

R = rendemen penyosohan (%) Wpk = Berat biji pecah kulit (g) Wm = Berat biji masuk (g)

Ds = Derajat sosoh (%)

Nts = Jumlah biji tersosoh (butir) Ns = Jumlah biji total (butir)

Ek = Efektifitas kipas (%)

Wdo = Berat dedak dalam karung (g) Wda = Berat dedak keseluruhan (g)

24 Ya

Gambar 12. Tahapan Penelitian Ya Tidak

Tidak Identifikasi Permasalahan

Analisis Rancangan

Uji Performansi Perbaikan Prototipe Mesin Penyosoh Biji Hotong

Finishing

Mesin Penyosoh Biji Hotong Siap Pakai

Mulai

Selesai

Perancangan Mesin Penyosoh Komparasi Dengan Mesin Penyosoh

Yang Telah Ada

Uji Fungsi

25 IV. PENDEKATAN DESAIN

A. Kriteria Perancangan

Mesin penyosoh biji buru hotong tipe abrasive roll ini merupakan modifikasi dari mesin pengupas kulit sorgum yang telah ada. Mesin ini dirancang untuk memenuhi kebutuhan penyosohan biji hotong sebelum akhirnya dilakukan penepungan pada biji hotong.

Proses pengupasan kulit biji hotong ini terjadi di dalam saringan pengupas yang berbentuk silinder berongga. Rongga saringan ini berdiameter 0.8 mm, dan diharapkan dapat meloloskan bekatul yang tersosoh dari biji hotong tetapi tidak meloloskan biji hotong yang tersosoh. Di dalam saringan pengupas terdapat abrasive roll (batu gerinda) yang berputar. Batu gerinda berfungsi untuk menggesek biji hotong, sedangkan kombinasi antara putaran batu gerinda dan saringan penyosoh akan memberikan tekanan sehingga biji hotong akan terkupas dengan baik.

Mesin penyosoh biji hotong ini menggunakan dua buah saluran pengeluaran. Yang pertama saluran pengeluaran primer yang berfungsi mengeluarkan biji hotong tersosoh dan saluran pengeluaran sekunder yang berfungsi mengeluarkan kulit biji hotong tersosoh. Pada saluran pengeluaran primer ditambahkan saluran penghisap yang terhubung dengan blower yang terdapat di bawah rumah pengupas sebagai antisipasi jika masih ada kulit biji hotong tersosoh yang terbawa ke saluran pengeluaran primer.

B. Rancangan Fungsional

Menurut fungsinya alat penyosoh biji hotong berfungsi untuk menguliti kulit biji hotong dan memisahkan antara kulit dan biji tersosohnya. Mesin penyosoh biji hotong ini terdiri dari hopper, unit penyosoh, rangka penunjang, penyalur tenaga, tenaga penggerak, dan sistem pemisah.

Mesin penyosoh biji buru hotong ini terdiri dari beberapa bagian. Bagian- bagian tersebut diantaranya: rangka, motor listrik, poros, hopper, penahan poros (pillow block), puli dan belt, rumah penutup (casing), saringan penyosoh, unit

26 transmisi, dan unit penghisap (blower dan selang). Fungsi dari bagian-bagian penyusuh mesin penyosoh biji hotong adalah sebagai berikut:

1. Hopper

Hopper berfungsi sebagai tempat penampungan biji hotong yang dilengkapi dengan lubang pemasukan untuk mengatur jumlah biji yang akan masuk ke rumah penyosoh.

2. Bagian penyosoh

Unit penyosoh berfungsi untuk mengupas kulit biji hotong dengan cara gesekan dan tekanan. Gesekan didapat dari kontak antara batu gerinda penyosoh dengan biji hotong, dimana permukaan batu gerinda yang kasar menggerinda permukaan biji hotong sehingga kulit terlepas dari biji.

Sedangkan tekanan didapat dari ulir pendorong yang mendesak biji hotong hingga biji hotong saling menggesek satu dengan yang lainnya dalam keadaan bertekanan.

a. Rol penyosoh

Rol penyosoh berfungsi sebagai penyosoh kulit biji hotong. Bagian penyosoh tersusun dari beberapa bagian yaitu batu gerinda pengupas, ulir pendorong, poros dan mur pengencang. Gerinda pengupas ini memiliki permukaan yang kasar, sehingga jika dikombinasikan dengan silinder saringan akan menimbulkan efek menggerinda pada biji hotong yang akan menyebabkan terkelupasnya kulit biji hotong.

b. Silinder saringan

Silinder saringan berfungsi untuk memisahkan atau menyaring antara hotong yang sudah tersosoh (beras hotong) dan kulitnya yang terkelupas yang dihasilkan dari suatu proses penyosohan biji hotong.

Selain itu silinder saringan juga berfungsi menimbulkan efek gesekan saat dikombinasikan dengan rol penyosoh pada proses penyosohan.

c. Ulir pendorong

Ulir pendorong berfungsi untuk menekan biji hotong agar masuk ke dalam ruang penyosohan.

27 Silinder saringan terletak di dalam rumah penyosoh, dimana silinder saringan ini dapat dimasukan ke dalam rumah penyosoh setelah tutup rumah penyosoh dibuka terlebih dahulu, dan selanjutnya tutup rumah penyosoh dipasang kembali pada rumah penyosoh dengan baut-baut pengikatnya sampai silinder saringan terpasang rapat di dalam rumah penyosoh. Silinder saringan ini terdiri dari dua bagian berbentuk setengah lingkaran, sehingga jarak antara silinder saringan dengan batu gerinda dapat diatur dengan mengatur baut yang terletak di pinggir masing-masing bagian.

3. Rumah penutup (casing)

Rumah penutup berfungsi sebagai pelindung silinder saringan dari benturan dan juga penahan dedak agar tidak berserakan. Rumah penyosoh terpasang pada rangka penunjang dengan menggunakan baut pengikat.

Rumah penutup (casing) ini berfungsi sebagai pelindung silinder saringan dari kemungkinan terjadinya benturan yang dapat mengakibatkan kerusakan silinder saringan. Rumah penutup ini juga merupakan penutup yang berfungsi menahan semburan dari dedak yang keluar dari silinder saringan akibat proses penyosohan. Semburan dedak pada saat proses penyosohan dapat menggangu kerja operator.

4. Unit transmisi dan penyalur tenaga

Sistem transmisi mesin penyosoh biji hotong terdiri dari beberapa komponen, diantaranya:

a. Poros: berfungsi untuk meneruskan putaran dari poros motor listrik ke poros rol penyosoh.

b. Puli (pulley): berfungsi untuk dudukan sabuk, selain itu ukuran diameter puli yang berbeda dapat memperbesar atau memperkecil kecepatan putaran mesin.

c. Sabuk v-belt: berfungsi untuk menyalurkan putaran puli pada motor listrik ke puli pada poros rol penyosoh. Panjangnya disesuaikan dengan jarak antar puli yang digunakan. Sabuk yang dipakai tipe B karena

28 mudah didapatkan di pasaran dan disesuaikan dengan tipe puli yang digunakan.

d. Bantalan (bearing): befungsi sebagai dudukan poros/ as. Ukuran bearing yang digunakan sesuai dengan ukuran diameter as yang dipakai.

5. Unit pemisah

Unit pemisah berfungsi untuk memisahkan biji hotong yang sudah tersosoh dengan kulit biji hotong yang telah terkupas. Dikarenakan hasil limbah dari proses penyosohan biji buru hotong ini terdiri dari dua jenis, yaitu sekam dan bekatul, maka cara pemisahannya pun berbeda. Untuk bekatul, yang berukuran sangat kecil, dapat dipisahkan dengan mekanisme silinder saringan, dimana ukuran pori saringan sebesar 0.8 mm dapat meloloskan bekatul dengan baik. Sedangkan untuk biji yang berukuran lebih besar (hampir sama dengan dimensi biji hotong tersosoh) harus mengalami perlakuan pemisahan yang berbeda.

Sekam yang telah terpisah dari beras hotong akan keluar dari silinder saringan bersamaan dengan beras hotong, yaitu melalui saluran pengeluaran primer. Oleh karena itu dibutuhkan mekanisme pemisah pada saluran primer ini. Pada mesin penyosoh biji buru hotong ini akan dipakai mekanisme penghisapan untuk memisahkan sekam dari beras hotong. Tenaga hisap didapat dari kipas (blower) yang dihubungkan dengan selang yang terhubung dengan saluran penghisap yang terdapat pada plat penutup rumah penyosohan.

6. Kipas (blower)

Kipas berfungsi untuk memisahkan partikel yang lebih ringan dari biji hotong yang sudah tersosoh yang tidak terpisahkan oleh mekanisme pemisah silinder saringan, seperti sekam, dan kotoran lain yang terkandung di dalamnya. Biji hotong yang lebih berat akan tetap jatuh ke lubang pengeluaran, dan kulit serta kotoran yang dikandung akan dihisap dan dikeluarkan dari kipas menuju saluran pembuangan.

29 7. Tenaga Penggerak

Tenaga penggerak untuk menggerakan alat penyosoh sorgum dapat berupa motor bakar, listrik atau tenaga penggerak yang diperoleh dari sumber tenaga lain misalnya mesin uap. Tenaga penggerak yang dibutuhkan mesin penyosoh sorgum ini berupa tenaga putar yang digunakan untuk memutar poros unit penyosoh. Motor listrik dipilih sebagai sumber tenaga penggerak karena memiliki beberapa kelebihan dibanding tenaga penggerak yang lainnya. Kelebihan menggunakan motor listrik diantaranya, 1) perawatan yang lebih mudah dan lebih murah, 2) getarannya halus, 3) tidak menimbulkan suara bising, 4) tidak menimbulkan polusi di daerah sekitarnya, 5) konstuksi yang kompak dan sederhana (Daywin, 1986).

8. Rangka Penunjang

Rangka penunjang berfungsi untuk menunjang bagian-bagian alat penyosoh biji hotong dan mempertahankan keseimbangannya dari pengaruh gaya-gaya yang ditimbulkan dari motor penggerak. Rangka penunjang harus kokoh, kuat, tahan terhadap getaran dan gaya-gaya yang mungkin datang dari luar. Rangka penunjang yang digunakan merupakan rangka mesin penyosoh sorgum yang telah ada sebelumnya. Gambar rancangan rangka penunjang dapat dilihat pada Gambar 20.

C. Rancangan Struktural

1. Hopper

Hopper terbuat dari besi plat dengan ketebalan 1 mm. Hopper ini berbentuk menyerupai prisma segi empat terbalik dengan dilengkapi penyangga berbentuk balok yang juga berupa dudukan hopper. Gambar hopper dapat dilihat pada Gambar 13.

30 Gambar 13. Hopper

2. Unit penyosoh

Unit penyosoh merupakan bagian terpenting dalam mesin penyosoh biji hotong ini, karena penyosohan biji hotong terjadi pada bagian ini. Unit penyosoh terbagi menjadi dua bagian, yaitu rol penyosoh, dan silinder saringan.

a. Rol penyosoh

Rol penyosoh berfungsi sebagai penyosoh kulit biji hotong. Bagian penyosoh tersusun dari beberapa bagian yaitu batu gerinda pengupas, ulir pendorong, poros dan mur pengencang. Poros yang digunakan berdiameter 16 mm dan memiliki panjang 700 mm. Pada bagian ujung poros diberi ulir untuk mur pengencang yang berfungsi menahan batu gerinda agar tidak ikut berputar pada saat proses penyosohan dilakukan.

Batu gerinda sepanjang 250 mm dipasang setelah ulir pendorong.

Gambar rancangan rol penyosoh dapat dilihat pada Gambar 14.

31 Gambar 14. Skema rol penyosoh

b. Silinder saringan

Silinder saringan terdiri dari dua bagian yang disatukan dengan menggunakan baud dan mur. Diameter silinder saringan dapat diatur sehingga ukurannya dapat disesuaikan dengan batu gerinda. Meskipun demikian ukuran diameter silinder ini memiliki batas maksimum dan minimum. Ukuran diameter minimum adalah 100 mm, dan maksimum 120 mm.

Silinder saringan ini memiliki panjang 400 mm, dengan diameter pori saringan 0.8 mm. Silinder saringan ini dihubungkan langsung ke rangka penunjang dengan menggunakan baud dan mur. Gambar rancangan silinder saringan dapat dilihat pada Gambar 15.

Gambar 15. Skema silinder penyosoh

Poros Ulir pendorong

Mur pengencang

Batu gerinda

Ø 0.8 mm

32 c. Ulir pendorong

Ulir pendorong berfungsi untuk menekan bahan agar terdorong masuk menuju ke dalam ruang penyosohan. Posisi ulir pendorong ini adalah sebelum batu gerinda pada poros penyosoh. Dimensi ulir secara keseluruhan memiliki panjang 100 mm, jarak antar sudu 38 mm, diameter luar ulir 102 mm, diameter dalam ulir 72 mm, dan tebal ulir 2 mm.

Perhitungan kapasitas ulir (screw) dimaksudkan untuk mengetahui banyaknya bahan yang dapat dialirkan per satuan waktu. Analisis mengenai kapasitas ulir adalah sebagai berikut:

• Diameter luar (d2) = 102 mm

• Diameter dalam (d1) = 72 mm

• Panjang ulir (p) = 80 mm

• Putaran maksimum (n) = 1875 rpm

• Jarak antar sudu (pitch) = 38 mm (1 feet3 = 28316.8 cm3 ; 1 jam = 3600 detik)

Penyelesaian;

- Menentukan sudut ulir:

α = arc tan (102/ 38)

102 = 69.57 o

α 38

Dari hasil pehitungan didapat kapasitas ulir sebesar 11211.31 Kg/

jam. Perhitungan mengenai kapasitas ulir dapata dilihat pada Lampiran 1.

3. Rumah penutup (casing)

Rumah penutup (casing) terbuat dari besi plat dengan ketebalan 1 mm dan berukuran panjang 400 mm, lebar 200 mm dan tinggi 300 mm.

Rumah penutup (casing) ini berfungsi sebagai pelindung silinder saringan

33 dari kemungkinan terjadinya benturan yang dapat mengakibatkan kerusakan silinder saringan. Rumah penutup ini juga merupakan penutup yang berfungsi menahan semburan dari dedak yang keluar dari silinder saringan akibat proses penyosohan. Semburan dedak pada saat proses penyosohan dapat menggangu kerja operator. Dedak yang beterbangan dapat menyebabkan sesak napas jika terhirup dan dapat menyebabkan gangguan pandangan. Skema rumah penutup dapat dilihat pada Gambar 16.

Gambar 16. Rumah penutup (casing)

4. Unit transmisi dan penyalur tenaga

Sistem transmisi mesin penyosoh biji hotong terdiri dari beberapa komponen, diantaranya:

a. Poros: poros yang digunakan berukuran panjang 700 mm dan berdiameter 16 mm. Perhitungan pemilihan poros pada Lampiran 5.

b. Puli (pulley): Puli selain untuk menyalurkan daya dari motor listrik, juga sebagai sistem transmisi. Oleh karena itu untuk mendapatkan putaran poros yang bervariasi diperlukan puli dengan ukuran berbeda pula. Untuk mendapatkan kecepatan putar yang diinginkan yaitu 1850 rpm,

34 Gambar 17. Puli berbagai ukuran

c. Sabuk v-belt: berfungsi untuk menyalurkan putaran puli pada motor listrik ke puli pada poros rol penyosoh. Panjangnya disesuaikan dengan jarak antar puli yang digunakan. Sabuk yang dipakai tipe B karena mudah didapatkan di pasaran dan disesuaikan dengan tipe puli yang digunakan.

d. Bantalan (bearing): befungsi sebagai dudukan poros/as. Ukuran bearing yang digunakan sesuai dengan ukuran diameter as yang dipakai.

5. Unit pemisah

Unit pemisah berfungsi untuk memisahkan biji hotong yang sudah tersosoh dengan kulit biji hotong yang telah terkupas. Dikarenakan hasil limbah dari proses penyosohan biji buru hotong ini terdiri dari dua jenis, yaitu sekam dan bekatul, maka cara pemisahannya pun berbeda. Untuk bekatul, yang berukuran sangat kecil, dapat dipisahkan dengan mekanisme silinder saringan, dimana ukuran pori saringan sebesar 0.8 mm dapat meloloskan bekatul dengan baik. Sedangkan untuk sekam yang berukuran lebih besar (hampir sama dengan dimensi biji hotong tersosoh) harus mengalami perlakuan pemisahan yang berbeda.