Institut Adhi Tama Surabaya BAB I

PENDAHULUAN

1.1 Pendahuluan

Materi pembelajaran Proses Produksi dengan menggunakan mesin-mesin produksi konvensional, sudah menjadi materi wajib yang harus dikuasai oleh para siswa SMK (Sekolah Menengah Kejuruan) sebelum benar-benar terjun secara aktif di dunia kerja. Mesin-mesin produksi konvensional seperti mesin bubut (turning machine), mesin bor (drilling machine) dan mesin sekrap (milling) adalah jenis-jenis mesin wajib dikuasai

Namun kenyataanya sebagaimana materi pembelajaran pemesinan, seringkali terjadi kesalahan operasional, baik kesalahan setting, kesalahan penggunaan indikator-indikator ukur, serta kesalahan perawatan. Tiga hal diatas, tentunya memberikan dampak buruk berupa penurunan performa mesin produksi sampai kepada kecelakaan kerja bagi operator mesin itu sendiri

Resiko kerja juga akan semakin bertambah, mengingat mesin-mesin produksi yang dimaksud adalah mesin-mesin yang telah melewati umur ekonomis produksi, atau bahkan melampaui umur teknis mesin. Hal ini dapat dimaklumi mengingat status mesin-mesin produksi yang dimiliki tidak seluruhnya adalah mesin baru namun mesin dengan kondisi refurbished

Oleh karenanya, kami merasa perlu melakukan analisa kelayakan operasional mesin-mesin yang digunakan dalam pembelajaran teknik pemesinan untuk menjamin keamanan bagi operator, terlebih lagi operator mesin adalah para siswa SMK yang masih memiliki kesempatan luas di masa depan

Institut Adhi Tama Surabaya 1.2 Permasalahan

Untuk mendapatkan produk dengan presisi dimensi yang baik, apakah kondisi mesin bubut masih layak digunakan ditinjau dari :

a. Kondisi Apron pada masing-masing mesin bubut yang diobservasi b. Kondisi Slideways pada masing-masing mesin bubut yang diobservasi

c. Kebulatan dari produk yang dibuat dengan salah satu sample mesin bubut yang telah melewati umur teknisnya

1.3 Tujuan Penelitian

Analisa ini ditujukan untuk mengetahui performansi mesin bubut yang telah melewati umur teknisnnya dengan :

a. Analisa Kerataan lintasan Apron dengan mesin bubut b. Analisa Kedataran Slideways pada mesin bubut

c. Analisa Kebulatan pada produk yang dibuat dengan menggunakan salah satu sampel mesin bubut yang diobservasi

d. Setelah Data hasil analisa didapatkan, maka akan disimpulkan apakah mesin bubut konvensional yang dimaksud masih layak atau sudah tidak layak dipergunakan 1.4 Batasan Masalah

Analisa ini dititik beratkankepada tingkat kelayakan operasional mesin bubut konvensional yang digunakan di lingkungan SMK wilayah Surabaya. Adapun Batasan Masalah pengujian adalah :

1. Pengujian dilakukan di 5 SMK yang ada di wilayah Surabaya, yaitu :

SMK N 2 STM 1 Jl. Tentara Geni Pelajar No. 26 Petemon Sawahan 031 5343708

Institut Adhi Tama Surabaya SMK N 5 STM Pmb Jl.Mayjend Prof Mustopo167-169 Mojo Gubeng 031

5934888

SMK N 6 STMK Jl.Margorejo – Wonocolo 031 8438267 SMK N 7 STM 2 Jl. Pawiyatan No. 2 Bubutan 031 5342407 2. Material Uji berupa Baja ST42 sebagai mandrel uji.

3. Pengujian dilakukan saat idle mesin setelah running pada kecepatan 1400 rpm 4. Metode yang digunakan adalah metode G Schlesinger untuk melakukan

pengujian pada masing-masing Analisa yang digunakan

Analisa Kesejajaran Tail Stock guideways terhadap Gerakan carriages

Pengujian dilakukan untuk mendapatkan data kerataan antara tail stock guideways terhadap gerakan carriages dilakukan dengan mempergunakan dial indicator yang diletakkan pada carriage dan pluggernya disentuhkan pada guideways.

Ilustrasinya dapat dilihat pada gambar

Gambar 1.1 Analisa Kesejajaran Tail Stock guideways terhadap Gerakan carriages

Institut Adhi Tama Surabaya Pengujian Work Walk Spindle Run True

Pengujian dilaksanakan dengan menggunakan dial indicator dengan mandrel test. Pengukuran selalu dilakukan dengan 2 (dua titik)

a. Dekat hidung spindle b. Pada jarak 300 mm

Gambar 1.2 Analisa Work Walk Spindle Run True Analisa Kebulatan

Cara pengujian ini dengan menyentuhkan pluger dari dial indicator ke permukaan mandrel uji yang telah dibagi per inchi kemudian spindle diputar perlahan-lahan. Pengujian dilakukan di 4 titik di tiap-tiap permukaan produk

Gambar 1.3 Analisa Kebulatan

1 : Apron

2 : Dial Indicator

1

2

Institut Adhi Tama Surabaya 1.5 Metode Penelitian

Dalam pembahasan skripsi ini dilakukan dengan pengamatan, dengan cara : 1. Studi Literatur

Studi ini meliputi literatur sebagai teori penunjang pembahasan, penyusunan data dan metode eksperimen

2. Studi Lapangan

Studi Lapangan dilakukan dengan mencatat, mengumpulkan Data mesin bubut di SMK di wilayah Surabaya

1.6 Sistematika Penulisan

Pokok-pokok dalam penulisan tugas akhir ini disusun sebagai berikut BAB 1 : PENDAHULUAN

Pada bab ini akan dijelaskan mengenai latar belakang permasalahan, batasan masalah serta tujuan penulisan

BAB II : DASAR TEORI

Bab ini akan memberikan gambaran tentang bagian-bagian utama mesin bubut, jenis pengujian yang dilakukan dan perbaikan yang diperlukan

BAB III: PENGUJIAN DAN PENYAJIAN DATA

Bab ini berisi langkah-langkah pengujian dan pelaksanaannya sesuai dengan standar metode G. Schlesinger serta material uji sebagai alat bantu dalam pelaksanaan pengujian sehingga diperlukan data yang akurat.

BAB IV : PEMBAHASAN

Setelah mendapat data hasil pengujian, selanjutnya data tersebut dijadikan sebagai pedoman perbaikan. Kemudian ditentukan bagian-bagian yang harus

Institut Adhi Tama Surabaya diperbaiki, apabila data yang diperoleh menunjukkan penyimpangan terhadap toleransi yang diijinkan

BAB V :KESIMPULAN DAN SARAN

Dalam bab ini diuraikan kesimpulan dari hasil pembahasanserta perbaikan yang perlu dilakukan terhadap bagian-bagian yang dalam pengujian ternyata menyimpang dari toleransi yang diijinkan. Selain itu, diuraikan pula saran dari penulis yang mungkin dapat berguna bagi pembaca tugas akhir ini untuk dijadikan sebagai bahan masukan.

Institut Adhi Tama Surabaya 1.7 Flow Chart

Tidak PERMASALAHAN

1. APAKAH SLIDEWAYS MASIH LURUS DAN SEJAJAR 2. APAKAH KINERJA SPINDLE MASIH BAIK

3. APAKAH MESIN DAPAT MEMBUAT PRODUK BULAT SEMPURNA

INPUT Data Lapangan, Literatur, Spesifikasi Mesin Bubut OUTPUT

Mesin masih layak digunakan dengan indikator yang dipakai saat pengujian

Kesimpulan

SELESAI MULAI

Apakah Usia Mesin Bubut saat ini masih dalam umur teknis

Data Tidak Diuji Hanya menjadi Catatan dalam

Skripsi Ya

Apakah Hasil pengujian sesuai dengan toleransi yang ditentukan

Ya

Melakukan Penyesuaian bagian mesin beserta perlakuan lain

yang diperlukan Tidak

Pengujian

Menggunakan Mandrel Uji, Dial indicator sesuai standart pengujian

STUDI LITERATUR

Mengumpulkan dan merencanakan metode pengujian Mengumpulkan referensi mengenai metode G. Schleisnger

Institut Adhi Tama Surabaya BAB II

TINJAUAN PUSTAKA

2.1 Pengertian Mesin Perkakas

Mesin perkakas didefinisikan sebagai mesin yang digunakan untuk mengerjakan benda kerja dengan bentuk tertentu yang diinginkan dan dikejendaki, serta sesuai dengan tingkatan ketepatan yang direncanakan secara perautan, sehingga menghasilkan geram sebagai hasil perautannya.

Salah satu klasifikasi mesin perkakas berdasarkan bentuk dan kegunaannya adalah mesin bubut (lathe) yang mempunyai gerakan utama (gerakan pemotongan) berupa putaran spindle (sebagai pemegang benda kerja) dan gerakan pemakanan yang dilakukan oleh carriage dan cross slide (eretan lintang). Kegunaan dan tujuan gerakan potong dan pemakanan tersebut akan berpengaruh dalam mendesain mesin bubut tersebut

2.2 MesinBubut

A. Bagian utama mesin bubut

Sebenarnya mesin bubut dapat dibagi menjadi 2 (dua), yaitu mesin bubut umum dan mesin bubut khusus. Sedangkan mesin bubut yang biasa digunakan untuk materi keterampilan di SMK adalah mesin bubut umum yang biasa digunakan untuk menghasilkan profil silindris dan ulir (pada dasarnya untuk menghasilkan profil silindris. Sedangkan mesin bubut khusus biasanya hanya digunakan untuk kegunaan khusus yang jarang ditemui di SMK

Institut Adhi Tama Surabaya Pada mesin bubut umum terdapat bagian-bagian :

Gambar 2.1 Bagian-bagian Mesin Bubut

a. Headstock (kepala tetap) berfungsi sebagai :

- Tempat pengaturan kecepatan pemotongan (speed of cut) - Pemegang dan pemutar benda kerja (chuck)

- Memegang peralatan lain sesuai dengan spindel b. Spindel, berfungsi sebagai :

Tempat melekatkan benda kerja serta bagian yang meneruskan putaran mesin ke benda kerja sehingga benda kerja dapat berputar

c. Chuck

Berfungsi sebagai pemegang benda kerja d. Bed (meja)

Bagian yang menunjang head stock dan tail stock, pada bagian atasnya disebut ways

Institut Adhi Tama Surabaya Berfungsi sebagai tempat bagian-bagian lain yang terletak di atasnya, seperti cross slide dan lain-lain, dan dapat bergeser dengan arah longitudinal sepanjang bed.

Gambar 2.2 Sadle atau Carriage f. Cross Slide

Bagian yang melintang pada sumbu mesin bubut, terletak di atas carriage untuk mengadakan gerak pemakanan melintang (cross feed)

g. Tool Post

Tempat melekatkan pahat (cutting tool) h. Compound rest

Berfungsi sebagai tempat melekatnya Tool post i. Tail Stock (kepala lepas)

Bagian belakang dari mesin bubut, untuk menunjang benda kerja dengan perantaraan dead centre yang diletakkan pada tail stock spindle

Institut Adhi Tama Surabaya Gambar 2.3 Tail Stock

j. Tail stock spindle

Tempat melekatnya dead centre, disamping itu dapat juga untuk meletakkan drill chuck untuk drilling atau lain-lain peralatan untuk berbagai macam pengerjaan k. Dead Centre

Untuk menunjang benda kerja, centre ini tidak berputar bersama-sama benda kerja

l. Tail Stock hand Wheel

Untuk mengajukan atau memundurkan posisi dead centre agar kedudukan benda kerja dapat diatur dengan baik. Disamping itu dapat digunakan untuk melakukan gerakan pemakanan jika pada tail stock spindle dipasang mata bor.

Institut Adhi Tama Surabaya B. Aspek-aspek elemen mesin bubut

Salah satu aspek penting yang harus dilakukan dalam pengujian mesin bubut adalah ketelitian diametris geometris yang secara langsung akan mempengaruhi ketelitian benda kerja (produk) yang dihasilkan. Seperti halnya diungkapkan G. Schlesinger yang masih sangat diakui kebenarannya dalam produksi modern, dimana benda kerja yang dihasilkan haruslah memenuhi standar toleransi dan suaian yang diijinkan :

“Bukan maksudnya suatu mesin perkakas dibuat untuk menghasilkan geram sebanyak-banyaknya dalam suatu satuan waktu tetapi untuk menghasilkan produk sebanyak-banyaknya per satuan waktu”. Jadi mesin perkakas dibuat bukan untuk menghasilkan geram, tetapi untuk menghasilkan suatu produk benda kerja

Karena untu mendiagnosa kerusakan pada mesin bubut diperlukan suatu keahlian khusus, maka akan diperlukan suatu keahlian khusus pula untuk melakukan perbaikan-perbaikannya.

C. Pemeriksaan ketelitian geometris

Ketelitian geometris adalah merupakan salah satu faktor yang penting yang mempengauhi ketelitian benda kerja yang dihasilkan. Sehingga untuk mendapatkan suatui produk yang baik (yang sesuai dnegan standar toleransi yang diijinkan), diperlukan kualitas geometrik dari mesin bubut yang baik pula.

Ketelitian geometris mesin bubut dapat dibagi menjadi dua bagian, yaitu ketelitian permukaan referensi dan ketelitian kerataan gerak dan putaran benda kerja yang dihasilkan. Pada prinsipnya pengujian ketelitian geometrika : kelurusan (straighness), kerataan (flatness), kesejajaran (palarellism), ketegaklurusan (squareness) dan rotasi.

Institut Adhi Tama Surabaya 2.3 Performa mesin bubut ditinjau dari produk

A. Kelurusan (straighness)

Suatu garis dinyatakan lurus apabila harga perubahan dari jarak antara titik-titik pada garis itu terhadap suatu bidang proyeksi yang sejajar terhadap garis, selalu di bawah harga tertentu

Pengetesan yang dimaksud adalah untuk mengatur kelurusan dan slide ways carriage terhadap bidang horisontal, dua centre (spindle pada head stock) dengan centre pada tail stock

Selain ketelitian dari spirit level satu hal lagi yang perlu diperhatikan adalah panjang dari spirit level itu sendiri yang sangat menentukan dalam konfigurasi kelurusan yang didapatkan. Ataupun proses pengukuran dapat dilaksanakan sebagai berikut : pertama dengan membagi lintasan pada bidang ukur sesuai dengan panjang pendatar (spirit level), kedua melaksanakan pengukuran dengan menggeser pendatar tersebut pada lintasan yang sudah dibagi pada langkah pertama, dan angka ketiga adalah mencatat penympangan yang terjadi selanjutnya, diterjemahkan dalam bentuk gambar grafik.

Institut Adhi Tama Surabaya Untuk lebih jelasnya diterangkan di bawah ini

Gambar 2.4 Pengukuran Kelurusan dengan pendatar dan grafik hasil pengukuran

B. Kesejajaran (Paralellism)

Sebuah garis dinyatakan sejajar terhadap suatu bidang apabila diadakan pengukuran antara garis tersebut terhadap bidang pada beberapa tempat, maka perbedaan maksimum yang diperbolehkan tidak melampaui suatu harga tertentu diuji dengan menggunakan spirit level dan dial gauge. Dalam kasus mesin bubut, akan diukur kesejajaran antara lain :

a. Gerakan Tail Stock, terhadap suatu bidang carriage digunakan dial gauge b. Sumbu HS teradap gerak pindah carriage digunakan spirit level dan dial gauge c. Sumbu tail stock terhadap gerak pindah carriage digunakan dial gauge

d. Lubang centre tail stock terhadap carriage digunakan spirit level dan dial gauge e. Gerakan tool post terhadap sumbu digunakan spirit level dan dial gauge

Institut Adhi Tama Surabaya C. Penyimpangan Rotasi (rotation error)

Penyimpangan rotasi banyak sekali terjadi pada mesin-mesin perkakas karena sebagian mesin perkakas mempunyai prinsip kerja rotasi, walaupun prinsip translasi, dengan demikian penyimpangan rotasi mesin-mesin perkakas selalu ada dan selalu terjadi, baik secara dinamik maupun secara statik. Kesalahan yang terdeteksi dari gerakan komponen rotasi pada mesin perkakas (mesin bubut) seperti proses spindle dan poros ulir (lead screw) dapat disebabkan oleh simpang radial (penyimpangan konsentrisitas) sumbu geometri suatu komponen rotasi, ketidakbulatan komponen rotasi, ketidaksempurnaan bantalan komponen rotasi dan bidang permukaan komponen rotasi yang rata/tak tegak lurus sumbu putarnya. Beberapa penyimpangan rotasi yang biasa terjadi adalah :

C.1 Out of run (simpang putar)

Yaitu penyimpangan relatif terhadap bentuk lingkaran suatu komponen yang diukur dalam satu bidang tegak lurus terhadap sumbu bentuk lingkaran

Institut Adhi Tama Surabaya C.2 Penyimpangan radial perputaran

Yaitu apabila sumbu geometris benda putar tidak berhimpit dengan sumbu putarnya. Pengujian ini dimaksudkan untuk mengukur penyimpangan putaran spindle

Gambar 2.5 Penyimpangan Rotasi

D. True Running

Toleransi untuk True Running haruslah diambil sebagai total penyimpangan yang dapat diterima (range deviasi) dari dial gauge pointer. Demikian pula toleransi khusus untuk gerakan axial (slip) dari spindle yang menunjukkan penyimpangan total yang diijinkan dari dial gauge pointer.

Toleransi khusus untuk kelurusan dua buah shaft menunjukkan penyimpangan yang diijinkan untuk porosnya. Dari teori garis sumbu (centre line) menjadi sumbu mati tetap. Jika diukur dengan dial gauge menggunakan metode swing over, penyimpangan dial gauge akan menjadi dua kali jumlah pusat mati (off centre). Dial gauge pointer diijinkan berdeviasi dua kali dalam kesalahan yang diijinkan.

Institut Adhi Tama Surabaya Dengan pengetesan dial true running ini akan dapat diketahui tiga sumber kesalahan yang akan terlihat bersama-sama :

a. Kecondongan poros spindle dalam hubungannya dengan poros rotasi (sudut α) b. Eksentrisitas poros spindle berkenaan dengan poros rotasi (jarak e)

c. Kekurangan bulatan permukaan yang ditest seperti ditunjukkan pada bagian cross section yang diperbesar,

Gambar 2.6 Sumber-sumber kesalahan pada rotating Mandrel

Pengujian dilakukan terhadap true running untuk spindle dengan toleransi khusus 0,01 mm selama satu revolusi spindle, dial pointer diijinkan menyimpang melebihi rangenya 0,01 mm

Institut Adhi Tama Surabaya E.Axial Slip

Adalah merupakan suatu pergerakan aksial yang tak diinginkan terjadi secara periodik pada setiap revolusi spindle yang disebabkan manufacturing error (kesalahan dalam pembuatan)

Ada tiga penyebab kesalahan pada axial slip : a. Kesalahan pada thrust bearing

b. Permukaan tepi (shoulder face) tidak tegak lurus terhadap poros yang berotasi c. Sholder facenya tidak beres

Kemungkinan terjadi kerusakan pada a dan b

Semua pengukuran shoulder face untuk aksial slip harus dilakukan dengan dua posisi diametrikal yang berlawanan . Pembacaan dial indicator (jam ukur) diberkan saat spindle (pembebanan aksial melawan thrust bearing) berputar perlahan-lahan pengukuran dikurangi pada titik diametrikalnya yang berlawanan 180o

2.4 Pengertian Umum Pengukuran

Mengukur adalah membandingkan suatu besaran dengan sebuah besaran referensi. Keberhasilan pengukuran tergantung dari berbagai parameter yang terkait dalam proses pengukuran tersebut. Parameternya antara lain :

Keterampilan operator Jenis alat ukur yang dipakai Kepekaan alat ukur

Institut Adhi Tama Surabaya Bentuk dan material benda yang diukur pada kondisi tertentu ukuran bagian dari komponen mesin yang tidak begitu kritis, bila ditinjau dari segi fungsi produk

Dalam hal ini pemberian toleransi bukanlah merupakan suatu keharusan lain halnya apabila ukuran komponen itu amat penting bila ditinjau dari berbagai segi. Maka batas toleransi haruslah pasti

Ukuran penting apabila ditinjau dari segi fungsi komponen

Ketelitian gerakan dan kecepatan diperlukan oleh komponen yang melakukan Kekuatan dan tahan kelelahan komponen yang menahan beban

Berat, volume atau momen inersia dari komponen yang berputar dengan kecepatan tinggi yang memperlakukan keseimbangan dinamis

Ukuran penting jika ditinjau dari segi perakitan

Apabila komponen-komponen akan disatukan, maka ukuran dari bagian-bagianyang akan disatukan harus direncanakan sedemikian rupa sehingga didapatkan suatu kondisi pemasangan (sesuai atau fit) sesuai dengan perancangan

Institut Adhi Tama Surabaya Ukuran penting apabila ditinjau dari pembuatan

Untuk mempercepat proses produksi (bila dilakukan secara masal) maka waktu-waktu non produktif harus dikurangi semaksimal mungkin. Salah satu caranya adalah dengan pemasangan JIG dan fixture sehingga waktu pemasangannya diperkecil. Bagian yang akan dipasang pada fixture ini harus memiliki ukuran yang tepat.

Dalam proses pengukuran skala dari alat ukur sangat mempengaruhi ketepatan pengukuran dan ketelitian pengukuran yang dicapai

2.5 Jenis-jenis Pengujian pada Mesin Bubut

Telah diuraikan pada sub bab sebelumnya mengenai jenis-jenis pengujian (aspek-aspek mesin bubut) menurut G. Schlesinger dalam hubungannya dengan rencana perbaikan yang akan dilakukan

2.5.1 Kesejajaran Tail Stock guidewaysterhadap Gerakan carriages

Pengujian kesejajaran antara tail stock guideways terhadap gerakan carriages dilakukan dengan menggunakan dial indicator yang diletakkan pada saddle (carriage) dan pluggernyadisentuhkan pada guideways (ligat gambar) toleransinya 0,02 mm /1000 mm

Gambar 1.1 Analisa Kesejajaran Tail Stock guideways terhadap Gerakan carriages

Institut Adhi Tama Surabaya 2.5.2 Centre Point Work Spinddle untuk True Running

Pengujian True Running untuk work Spindle dilakukan dengan menggunakan Dial indicator dan mandrel pendek ditempatkan pada tapper spindle (lihat gambar) pembacaan pada dial indicator diberikan dengan memutar spindle perlahan-lahan. Toleransinya sebesar 0,01 mm

Gambar 2.8 Pengujian Work Spindle

2.5.3 Carriage Sleeve untuk True Running

Pengujian untuk centre running untuk centering sleeve dilaksanakan dengan menggunakan dial incator dan mandrel pendek dimana plugger dari dial indicator disentuhkan pada silindris mandrel (lihat gambar)

Institut Adhi Tama Surabaya 2.5.4 Work Spindle untuk axial sleeve diukur pada 4 titik 90o

Pengujian axial sleeve ini dilakukan dengan menempatkan dial indicator dimana plugger dari dial indicator disentuhkan pada permukaan shoulder (lihat gambar) pembacaan di berikan pada saat spindle (pembebanan aksial terhadap thrust bearing) diputar perlahan-lahan. Pengukuran dikurangi dengan memindahkan dial indicator dan pluggernya diletakkan pada titik diametrikel yang berlawanan dari titik pertama toleransinya 0,01 mm

Gamber 2.10 Pengujian Face of Shoulder

2.5.5 Taper work Spindle Runs true

Pengujian dilaksanakan dengan menggunakan dial indicator dengan mandrel test. Pengukuran selalu dilakukan dengan 2 (dua titik)

c. Dekat hidung spindle d. Pada jarak 300 mm

Taper shank dari mandrell test ditempatkan pada spindle tapper. Dimana plugger dari dial indicator diletakkan pada permukaan silindrik mandrel test, dan pada pembacaan dial indicator diberikan saat spindle berputar perlahan-lahan, toleransinya (1) = 0,01 mm ; (2) = 0,03 mm

Institut Adhi Tama Surabaya Gambar 1.2 Analisa Work Walk Spindle Run True

2.5.6 Work Spindle Paralel dengan Bed a. Pada bidang vertikal (gambar a) b. Pada bidang horisontal (gambar b)

Pengujian keparalelan antara work spindle dengan bed menggunakan mandrel test dan dial indicator. Mandrel test diletakkan atau dimasukkan spindle tapper, dial indicator dilatekkan atau direkatkan pada sadle, dan pluggernya pada mandrel test. Sadle digerakkan sepanjang mandrel, kepudian perubahan indikasi dicatat sebagi penyimpangan.

1 : Apron

2 : Dial Indicator

1

2

Institut Adhi Tama Surabaya Pengujian diulangi untuk bidang vertikal a dan bidang horisontal b. Spindle harus berputar selama setengah atau satu jam sebelum proses pengujian, agar bantalan-bantalan utama pada head stock berada pada kondisi temperatur kerjanya. Toleransi 0,02 / 0,03 mm (sama untuk kedua bidang)

Gamber 2.12 Pengujian Spindle Paralel terhadap Bed

2.5.7 Gerakan Upper Slide Paralel dengan work spindle pada bidang vertikal (hand feed)

Cara pengujian dilakukan seperti pengujian kesejajaran work spindle dengan bed, tetapi hanya dilaksanakan pada bidang vertikal saja dengan gerak pengukurannya dilakukan oleh gerakan upper slide (gambar). Toleransinya 0,03 per 150 mm

Institut Adhi Tama Surabaya 2.5.8 Tail Stock Sleeve Paralel terhadap Bed

a. Pada Bidang Vertikal b. Pada bidang Horisontal

Pada pengujian ini dilakukan dengan menggunakan dial indicator yang digerakkan pada sadle. Pluggernya dilakukan pada tail Stock sleeve. Sadle digerakkan sepanjang tail stock sleeve terukur. Pengujian atau pengukuran diulagi dua kali untuk bidang vertikal dan horisontal.

Toleransinya 0 – 0,02 mm per 100 mm (untuk bidang vertikal) dan 0 – 0,01 per 100 mm (untuk bidang horisontal).

Gambar 2.14 Pengujian Tail Stock

a : Bidang vertikal b : Bidang Horisontal 1 : Mesin Bubut 2 : Dial Indicator

1

2

Institut Adhi Tama Surabaya Sebagai penunjang pengujian supaya dapat berjalan dengan baik, ada beberapa faktor yang perlu diperhatikan :

- Keberhasilan alat-alat ukur yang digunakan termasuk keberhasilan mesin bubut yang akan diuji dan keberhasilan operator penguji,

- Kekakuan (repeatability) data hasil pengukuran, - Suasana sekitar tempat pengujian,

- Kebersihan ruangan,

- Kebisingan dari ruangan yang akan mempengaruhi operator penguji, - Getaran mesin-mesin di sekitar mesin yang dijui,

- Aktifitas orang-orang lain selama proses pengujian di sekitar areal pengujian.

2.6 Perbaikan Mesin Bubut

Dalam perencanaan perbaikan mesin bubut, perlu dilakukan terlebih dahulu pemilihan bidang-bidang dasar yang berfungsi untuk memulai pekerjaan dan untuk kontrol. Misal lintasan luncur atau pembimbing (slideways) dari kepala tetap (head stock). Lintasan-lintasan luncur utama pada mesin bubut adalah :

- Bed Mesin bubut - Cross Slide - Saddle (carriage) - Eretan Atas

Keempat lintasan tersebut adalah menentukan kualitas dari produk yang dihasilkan, sehingga kondisi maupun posisi dari keempat lintasan tersebut harus terjaga dengan baik. Sebagai acuan, gemotrik dari alat-alat tersebut harus tidak melebihi batas toleransi.

Institut Adhi Tama Surabaya Bila terjadi kelainan dapat diteliti apakah perlu perbaikan atau tidak. Bila perbaikan ringan (misalnya dengan set-up kembali prinsip-prinsip atau bauk-bauk penyetelnya). Ataupun perbaikan berat seperti penggantian maupun pengikisan kembali permukaan yang mengalami keausan lokasi.

2.6.1 Perbaikan dengan pengikisan

Proses pengikisan ini terdiri dari dua tahap, yaitu pengukuran bentuk permukaan dan pelaksanaan pengikisan bidang berlebih yang didapat dari hasil pengukuran terdahulu. Lakukan kedua tahap pengikisan secara berulang-ulang sehingga akan didapat hasil yang baik, teliti dan memuaskan.

Proses pengukuran disini dilakukan dengan melapisi suatu pelat perata (surface plate) dengan salah satu warna identik (biru atau merah), sejenis cat minyak dan menggosokkannya pada permukaan yang akan diukur dengan hati-hati dan dalam gerak pendek antara 20 – 40 mm. Kemudian dilihat bagian menonjol adalah bagioan yang paling paling banyak terkena warna (bagian inilah yang akan dikikis) untuk diratakan agar sama dengan lembah-lembah atau bagian yang terkena warna paling sedikit. Jumlah pewarna yang tampak menonjol dan terletak pada suatu bidang geometris menentukan kualitas dari bidang yang dikikis. Bila banyak terdapat tanda berwarna pada bidang tersebut, dapat dikatakan bidang itu mempunyai kualitas yang baik dan sebaliknya,

C. De Beer membagi klasifikasi kualitas permukaan dalam 5 kelas : a. Kelas I, pengikisan halus,

Institut Adhi Tama Surabaya c. Kelas III, pengikisan sedang,

d. Kelas IV, Pengikisan kasar e. Kelas V, Pengikisan sangat kasar

Sebelum melakukan pengikisan ke II, bersihkan terlebih dahulu geram-geram bekas pengikisan pertama atau sebelumnya dan sisinya dihilangkan dengan menggunakan kikir yang sudah tua (tumpul)

Tabel 2.1 Klasifikasi kualitas permukaan

Gambar Penggunaan

Kelas I

Pengikisan halus : terdapat 22 – 25 titik-titik tanda pengikisan per inchi, Kualitas ini diperlukan untuk suatu surface plate, sisi pelurus dan alat serupa serta lintasan luncur dari mesin perkakas yang diteliti Kelas II Pengikisan agak halus : terdapat 10 – 14 titik

pengikisan per inch. Kualitas ini untuk lintasan luncur yang sempit dari mesin perkakas yang besar

Kelas III Penngikisan sedang : terdapat 6 – 10 titik pengikis per inchi, Kelas ini dipakai untuk lintasan luncur yang lebar pada mesin-mesin perkakas berat lintasan luncur yang jarang-jarang dipakai dan meja atas dari mesin perkakas bila lintasan luncur ini tidak dapat disekrap

Kelas IV Pengikisan kasar : terdapat 3 – 5 titik pengikis per inch. Dipakai untuk permukaan yang berpasangan dari komponen yang disatukan dengan baut, meja, atau dari mesin perkakas besar

Kelas V Pengikisan sangat kasar : terdapat 1 – 2 titik penanda pengikis per inch, dipakai untuk permukaan yang luas yang disambung tetap dengan baut selama umur mesin, misalnya kolom dari mesin gurdi atau mulling dan lain sebagainya

Institut Adhi Tama Surabaya Jenis-jenis alat pengikis

Perkakas yang paling banyak dipakai sebagai alat pengikis adalah jenis perkakas yang ujung-ujung potongnya terbuat dari :

Baja Kecepatan Tinggi (High Speed Steel) Baja Perkakas (Ttool Steel)

Baja Karbida (Biasanya dalam bentuk karbida tipis)

Bentuk ujung perkakas antara yang satu dengan yang lain berbeda tergantung pada kegunaan dan kemampuan perkakas tersebut. Jadi bentuk ujung perkakas pengikisan itu ditentukan dari jenis logam yang akan dikikis. Lebih jelasnya berikut ini dapat dilihat ilustrasinya pada gambar

Institut Adhi Tama Surabaya Sebelum digunakan untuk pengikisan, sebaiknya ujung-ujung perkakas pengikisan diasah terlebih dahulu dengan langkah-langkah :

Menggerinda ujung perkakas tersebut pada mesin gerinda yang sesuai

Setelah digerinda, kemudian diasah kembali dengan menggunakan batu arkansas atau sejenisnya untuk mendapatkan permukaan yang halus (tanpa cacat pada sisi pemotongan)

Cara pengikisan

Untuk melakukan proses pengikisan, perlu dilakukan hal-hal berikut :

a. Perkakas pengikis dipasang membentuk sudut 45o sampai 60o pada benda kerja (permukaan yang akan dikikis)

b. Didorong dan ditekan ke bawah sehingga mampu mengikis permukaan benda kerja

c. Dalam melakukan pendorongan diusahakan melakukan dengan cara yang halus dan sedikit diayunkan ke arah samping kanan, atau ke arah bentuk bekas pengikisan yang diinginkan (runcing, setengah bulat, lurus, dan sebagainya)

d. Bersihkan permukaan bekas pengikisan dengan kikir tumpul

e. Periksa kualitas permukaan hasil pengikisan dengan pelat rata (surface plate) yang diberi warna untuk mengetahui titik-titik tanda pengikisan f. Ulangi proses pengikisan jika masih ada bagian yang tidak rata sampai

mendapatkan hasil yang optimal

g. Perhatikan gaya pemotongan dalam pengikisan. Kelebihan tenaga akan menyebabkan panjang dna kedalaman pengikisan akan melewati bagian yang seharusnya terkikis

Institut Adhi Tama Surabaya h. Langkah yang biak adalah dengan menggunakan tenaga seefektif mungkin yaitu dengan menumpu gagang pengikis pada pinggul atau bahu. Jika mendorong pengikis dengan pinggul, biasanya untuk pengikisan horisontal

Pelaksanaan pengikisan

Untuk mencapai kualitas tertentu dari suatu permukaan, pengikisan dilakukan berulang-ulang. Untuk pengikisan permukaan yang sangat kaa (kelas V), pengikisan dilakukan 3 – 5 kali. Untuk pengikisan halus (kelas II), dapat dilakukan antara 20 – 25 kali. Setiap kali pengikisan, bentuk permukaa hasil pengikisan dapat dilihat dan dihitung jumlah tanda pengikisan tiap inchi perseginya. Pengikisan selanjutnya dilakukan dengan arah sejajar dan teratur dengan pengikisan sebelumnya.

Gambar 2.16 Langkah Perkakas Pengikis

Untuk memberi gambaran sifat permukaan yang dikikis, di bawah ini diperlihatkan tabel referensi

Institut Adhi Tama Surabaya Tabel 2.2 Sifat-sifat permukaan yang harus dikikis

Kelas Nama Jumlah

tanda scrap/ inch Allowance (mm) Jumlah langkah Kedal aman perm ukaan (mm) Waktu yang diperlukan untuk permukaan 200 x 200 mm2 untuk besi tuang (menit) 1 Pengikisan Halus 2 - 25 0,8 – 1,2 20 - 35 2 110 2 Pengikisan Agak Halus 0 - 14 0,07 – 0,1 14 - 18 35 90 3 Pengikisan Sedang 6 - 10 0,05 – 0,08 10 - 12 4 70 4 Pengikisan Kasar 3 – 5 0,03 – 0,06 6 - 8 45 40 5 Pengikisan Sangat Kasar 1 - 12 0,01 5 5 35

Perbaikan dengan mesin Gerinda

Pada dasarnya proses penggerindaan dapat dilakukan secara manual, tetapi akan menjadi masalah, jika permukaan yang akan digerinda sudah dihardening, Karena pada baja Hardening sangat sulit bahkan tidak mungkin lagi dilakukan penggerindaan secara manual.

Bagian-bagian yang perlu dikerjakan dengan mesin gerinda misalnya Guideways, slideways, dan sebagainya. Berikut dapat dilihat ilustrasi pengerjaan dengan gerinda khusus

Institut Adhi Tama Surabaya Gambar 2.17 Perataan dengan gerinda pada mesin planner

Perataan penggerindaan yang dipasang pada mesin planner

(a) Penggerindaan kasar, membentuk sudut 3o – 4o dengan mesin pembimbing (b) Penggerindaan akhir, batu gerinda membuat posisi sejajar dengan permukaan

pembimbing

Keuntungan dan kerugian kedua macam proses, yaitu proses gerinda secara manual dan dengan menggunaka mesin otomatis adalah :

Pengikisan secara manual dapat mengerjakan permukaan yang luas, panjang maupun sempit tanpa mengalami kesulitan. Bila dilakukan secara terus menerus akan menghasilkan bidang yang benar-benar rata dan teliti. Sedangkan kerugiannya akan membutuhkan banyak tenaga

Gerinda otomatis dapat menghasilkan permukaan yang halus. Tetapi kelemahannya, mesin tidak cocok untuk permukaan yang tidak terlalu luas serta permukaan tertentu (misalnya lintasan “V”)

Institut Adhi Tama Surabaya 2.6.2 Perbaikan pada Headstock

Headstock, atau Headstock housing menggunakan lintasan putar yang dilengkapi dengan rol-rol atau peluru-peluru (disebut juga bantalan rol atau bantalan peluru). Biasanya bantalan untuk poros utama mesin bubut dibuat dari logam lunak, seperti perunggu, kuningan yang ditempatkan pada rumah Headstock (gambar)

Gambar 2.18 Desain Bearing Mesin Bubut

Bantalan-bantalan yang dipakai pada mesin bubut konvensional adalah bantalan rol miring (tape roll Bearing) dan thrust ball bearing.

Penyimpangan yang terjadi pada gerakan spindle baik untuk true running maupun axial slip, alternatif perbaikannya adalah dengan mengganti salah satu atau kedua bantalan tersebut.

Perbaikan terhadap kedua bantalan dapat dilakukan dengan cara :

a. Pilih bantalan jenis taper roll bearing yang sesuai dengan spesifikasi ukuran poros spindle

1. Bantalan Bagian depan 2. Bantalan Bagian belakang

a. Thrust Ball Bearing b. Taper Ball Bearing

Institut Adhi Tama Surabaya b. Periksa ukuran kedua bantalan tersebut

c. Sebelum memasang kembali bantalan poros-poros utama yang telah selesai diperbaiki tersebut, bersihkan tumah headstock dan selalu diberi oli dalam pemakaiannya. Mula-mula proses utama agak sulit berputas sehingga diperlukan satu motor penggerak kecil yang dihubungkan dengan transmisi sabuk yang dapat berputar 150 – 200 rpm selama kurang lebih 5 - 6 jam. Selama itu temperatur dijaga agar tidak terlalu tinggi, karena itu clearence yang dapat dibuat kecil dan perlu diadakan pemeriksaan dan perbaikan kembali untuk mendapatkan clearence yang tepat.

Karena pemasangan dan pembongkaran berkali-kali selama perbaikan, maka kondisi poros utama harus dijaga agar tidak melengkung dengan menumpu pada titik aitnya pada saat mengangkat dan meletakkannya

2.6.3 Perbaikan pada bed mesin bubut

Bidang-bidang luncur yang perlu diperbaiki pada bed yang sesuai fungsinya adalah :

a. Bidang untuk lintasan carriage, dari gambar terlihat yaitu bidang 2,7 dan 8 b. Bidang-bidang untuk lintasan Tail Stock, yaitu bidang 3,4 dan 6

c. Bidang-bidang kontrol, yaitu bidang 5 dan 9

d. Bidang-bidang untuk penjepit, yaitu bidang 1 dan 10

e. Sedangkan bidang 11 dan 12 (membentuk sudut 90o) sebagai bidang untuk pemasangan rack (rack fixing)

Institut Adhi Tama Surabaya Gambar 2.19 Penampang Bed mesin bubut

Dari bidang-bidang tersebut yang berfungsi utama pada saat bekerjanya mesin adalah bidang 2,3,4,6,7, dan 8 karena bidang-bidang itu sebagai lintasan carriage dan Tail Stock yang sangat berpengaruh terhadap kualitas produk.

Beberapa cara yang dapat digunakan untuk memperbaiki bed mesin bubut adalah :

a. Perbaikan dengan pengikisan

o Menyetel kedataran bed dengan menyetel kedataran bauk-bauk pondasi ganjalannya. Spirit level ditempatkan pada slideways dan digeserkan sepanjang lintasan

o Menyiapkan bidang-bidang dasr, yaitu bidang-bidang 3,4, dan 6 dengan ketelitian masing-masing tidak lebih dari 0,02 m per 1000 mm. Pengecekan hanya boleh dilakukan dengan spirit level

o Mengikis bidang 2 bidang dengan jumlah titik tanda pengikisan sebanyak 10 – 12 titik per inch [erseginya. Bidang 2 ini harus sejajar dengan bidang dasar 3, 4, dan 6 dengan ketelitian maksimum sampai 0,02 mm per 1000 mm

Institut Adhi Tama Surabaya o Mengikis bidang-bidang prisma 7 dan 8 yang jika diperiksa dengan bidang

2, ketelitiannya tidak lebih dari 0,02 mm per 1000 mm

o Kesejajaran lintasan luncur 7 dan 8 relatif terhadap lintasan dasar / bidang dasar 3, 4 dan 6 harus diperiksa dengan dial indicator yang seterusnya digeserkan sepanjang lintasan yang diperiksa. Ketelitiannya 0,02 mm per 1000 mm

b. Perbaikan dengan mesin

Perbaikan dengan mesin dapat dilaksanakan pada mesin planner, dengan cara :

o Bed dipasang pada meja mesin yang dibawahnya diberi karton (kertas tebal) untuk menyamakan beban di semua titik yang mungkin disebabkan permukaan bawah bed tidak rata. Kemudian di klem dengan kuat

o Pengerjaan dilakukan pada permukaan bidang-bidang 2,3,4,6,7 dan 8 dengan ketelitian maksimum 0,03 mm per 1000 mm

o Jika ingin hasil yang lebih teliti lagi, dikerjakan lebih lanjut dengan mengikis secara manual secara perlahan

c. Perbaikan dengan penggerindaan

Perbaikan dengan penggerindaan ini dilakukan pada mesin planner, dengan mengganti pahat potongnya dengan gerinda, dilakukan dengan cara yang sama dengan pengerjaan mesin diatas, hanya pahat diganti dengan batu gerinda dengan ketelitian 0,03 mm per 1000 mm

Institut Adhi Tama Surabaya 2.6.4 Perbaikan pada Slideways

Bidang-bidang yang harus diperbaiki pada slideways adalah bidang 1,2,7, dan 9 yang berfungsi sebagai tempat meluncurnya eretan lintang serta bidang-bidang permukaan luncur carriage 3,4 dan 5

Gambar 2.20 Penggerindaan Slideways Keterangan gambar

1,2,7, dan 9 : Bidang luncur eretan (cross slide) 3,4, dan 5 : Bidang luncur carriage

6 : Permukaan tempat apron diluncurkan

Institut Adhi Tama Surabaya Untuk mengadakan perbaikan carriage ini, dapat digunakan dua metode perbaikan, yaitu :

a. Perbaikan dengan pengikisan

o Bidang-bidang luncur arah memanjang (longitudinal guidence) 3,4, dan 5 dikikis dengan ketelitian 8 – 10 bekas titik-titik tanda pengikisan setiap inch perseginya

o Bidang luncur untuk gerakan melintang (tranversal guidence) 1,2,7 dan 9 sebagai tempat meluncurnya cross slide dikikis dengan ketelitian 10 -12 bekas titik-titik tanda pengikisan tiap inch perseginya. Keparalelan bidang 1 dan 2 tidak lebih dari 0,005 mm (diukur dengan mandrel dan dial indicator)

o Bidang 9 dikikis membentuk sudut 55o dengan 10 – 12 bekas titik-tik tanda pengikisan tiap inch perseginya. Keparalelan dengan sumbu lubang 8 diusahakan maksimum sebesar 0,005 mm sepanjang bidang 9 tersebut o Bidang luncur 7 juga dikikis dengan 55o seperti pada bidang 9 dengan

ketelitian yang sama

Institut Adhi Tama Surabaya b. Perbaikan dengan mesin

Pada perbaiikan dengan menggunakan mesin ini, carriage dipasang di atas mesin planner/shaper dengan meletakkan bidang-bidang luncur 3,4,5 dan 6 di sebelah atas, karena bidang-bidang tersebut yang akan dikerjakan

o Bidang-bidang dikerjakan sehingga menjadi (x+0,005) mm

o Bidang 4 dan 5 dikerjakan menjadi {(x+0,005) cos α }mm dengan α = sudut yang dibuat dengan bidang horisontal

o Kemudian dibalik untuk mengerjakan bidang luncur lainnya 1,2,7, dan 9 o Semua ukuran, batasan harga toleransi sama dengan perbaikan dengan

cara pengikisan 2.6.5 Perbaikan pada Tail Stock

Perbaikan pada Tail Stock dan Tail Stock housing berarti keakuratan dari permukaan bridge pada bed dan rumah Tail Stock, keakuratan lubang pada rumah Tail Stock dan ketinggian head stock dan poros tail stock

Langkah-langkah perbaikan :

a. Lakukan penggerindaan (scrap) pada permukaan 1 (lihat gambar) dengan mengoleskan zat pewarna sebagai penanda

b. Kikislah permukaan atas dari base atau bridge 2

c. Permukaan atas bridge di scrap untuk disesuaikan dengan rumah Tail Stock, periksa dengan penandaan zat pewarna yang akan memberikan minimal 10. Tanda pengikisan dalam atau luasan 25 x 25 mm2. Tempatkan juga pada jalur Tail Stock

Institut Adhi Tama Surabaya d. Kikis permukaan bawah bridge untuk disesuaikan dengan bedways dan periksa dengan penandaan pewarna yang menghasilkan minimal 10 – 15 titik-titik penanda kikisan pada luasan 25 x 25 mm2

e. Bridge ditempelkan dengan rumah Tail Stock

f. Hand stock diletakkan di depan sadle carriage agar bebannya dapat menjamin rigidity bed ways

g. Lubang untuk tempat tail sleeve dibor dengan kecepatan spindle 250 rpm dan kecepatan pemakanan 0,1 mm/min. Toleransi untuk taper tidak boleh lebih dari 0,02 mm dan ketidakbulatannya tidak boleh melebihi 0,01 mm h. Pemeriksaan dilakukan terhadap posisi relatif tail sleeve pada bed ways dan

kelurusan garis sumbu head stock dan tail stock

Institut Adhi Tama Surabaya BAB III

PENGUJIAN DAN PENYAJIAN DATA

3.1 Persiapan Pengujian

Sebelum pengujian mesin bubut dilakukan, diperlukan beberapa persiapan-persiapan yang meliputi penyediaan alat-alat uji yang akan digunakan, kalibrasi terhadap masing-masing alat uji serta persiapan mesin bubut itu sendiri.

Persiapan Alat Uji

Alat-alat yang digunakan pada pengujian ini yaitu : 1. Dial Indicator dengan ketelitian 0,01 mm 2. Mandrel Penguji

3. Kertas pencatat

4. Komputer dengan applikasi Microsoft Excel untuk simulasi data 5. Mistar Baja

Institut Adhi Tama Surabaya Dial Indicator

Gambar 3.1 Dial indicator

Merupakan alat ukur pembanding yang banyak digunakan dalam industri permesinan pada bagian produksi maupun bagian pengukuran / kamar ukur. Prinsip kerjanyaadalah secara mekanis, dimana gerakan linier dari sensor diubah menjadi gerakan putaran jarum penunjuk pada piringan yang berskala dengan perantara batang gigi dan susunan roda gigi, ketelitian pembacaan skala dial indicator yang dipakai sebesar 0,01 mm

Mandrel Penguji

Institut Adhi Tama Surabaya Mandrel penguji ialah suatu alat uji yang mewakili suatu sumbu yang akan diuji terhadap elemen-elemen mesin yang lain maupun gerakan sumbu itu terhadap posisinya itu sendiri

Sedangkan pada pengujian kali ini, digunakan 1 buah Mandrel penguji berdiameter 20 mm dengan panjang 300 mm dengan satu ujung berbentuk tirus.

Mandrel terbuat dari bahan baja yang dikeraskan bagian luarnya.

Gambar 3.3 Mandrel Uji Panjang

Persiapan mesin uji

Untuk mendapatkan hasil pengujian yang maksimal, dilakukan beberapa upaya antara lain dengan menjaga kebersihan mesin, kebersihan sekitar tempat pengujian, bebas dari getaran mesin-mesin sekitarnya serta pengaturan penempatan alat ukur dan alat bantu untuk memudahkan pengukuran

Institut Adhi Tama Surabaya 3.2 Pelaksanaan Pengujian

Banyak referensi yang memberikan informasi mengenai umur teknis mesin, namun sesuai dengan standar pengujian mesin G. Schlesinger, maka Mesin dengan jam operasi 15000 jam dengan beban opersi ringan perlu dilakukan pengujian geometri.

Jika mesin bubut diopersikan selama 5 jam tiap hari dengan asumsi Jumlah hari dalm 1 tahun 300 hari, maka :

Dengan H = Hour : Jumlah Jam pemakaian dalam 1 Hari D = Day : Jumlah Hari pemakaian dalam 1 tahun

Y = Year : Jumlah Tahun operasional Mesin

Jadi, dalam pengujian kali ini mesin yang diujikan adalah mesin dengan masa pakai minimum 10 tahun sejak pertama kali dioperasikan

Sebelum pengujian dimulai, terlebih dahulu dilakukan pengkondisian temperatur komponen-komponen. Tujuannya agar temperatur saat pengujian mendekati keadaan normal pemakaiannya. Pengkondisian temperatur tersebut dilakukan dengan jalan ;

1. Menghidupkan mesin bubut dalam keadaan tanpa beban (Idle Turning), kecepatan putar spindle utama dipilih dengan kecepatan tertinggi

2. Lama Idle turning sendiri kurang lebih 60 menit sehingga dicapai keadaan temperatur tetap (Steady state)

3. Temperatur yang dicapai kurang lebih 60oC, kemudian pengujian dapat dilakukan

Institut Adhi Tama Surabaya Pengujian Kesejajaran Tail Stock guideways terhadap Gerakan carriages

Gambar 3.3 Posisi Pengujian Tailstock Guideways

Diukur dengan dial indicator dengan toleransi 0,02 Peralatan yang digunakan : 1. Dial Indicator

2. Mistar Baja

3. Kertas Pencatat, kemudian data di input ke Komputer untuk simulasi data dengan Microsoft Excel

Cara Pengujian

1. Letakkan dial Indicator diatas Carriage

2. Lintasan dibagi dengan mistar baja per 1 inch dengan penandaan spidol

3. Atur posisi jarum nol dan sentuhkan plugger dengan tekanan 15 strip atau 0,015 mm

4. Geser carriage dengan pelan-pelan sambil dilihat beberapa simpangan yang terjadi pada dial indicator

5. Setiap simpangan per inch dicatat, kemudian di simulasikan kedalam grafik menggunakan Microsoft Excel

Institut Adhi Tama Surabaya 6. Pengujian dilakukan dengan sempurna apabila seluruh langkah dilakukan dengan

tertib dan teliti

7. Pengujian dilakukan sebanyak 6 kali untuk masing-masing mesin yang diuji dengan posisi yang diubah-ubah sesuai dengan posisi pada gambar yang terdapat pada Bed bubut dengan cara sama

Pengujian Work Walk Spindle Run True

Gambar 1.2 Analisa Work Walk Spindle Run True a. Dekat Hidung Spindle

b. Pada jarak 300 mm

Diukur dengan menggunakan dial indicator dan mandrel uji panjang toleransi (a) = 0,015, (b) = 0,02

Peralatan

1. Dial indicator

2. Mandrel uji panjang, Panjang 300 mm atau 11,811 inchi 3. Kertas Pencatat

a dan b :titik uji 1 : Mesin Bubut 2 : Dial Indicator

1

2

Institut Adhi Tama Surabaya Cara Pengujian :

1. Letakkan dial indicator di atas carriage dan tapper mandrel uji panjang pada tapper spindle

2. Sentuhkan plugger di dekat hidung spindle untuk titik (a) dan pada jarak 300 mm untuk titik (b)

3. Bagi keliling mandrel uji panjang menjadi 4 titik dengan penanda spidol 4. Putar spindle perlahan untuk pengambilan data di masing-masing penanda

5. Catat seluruh simpangan yang terjadi, Simulasikan dengan Microsoft Excel kemudian bandingkan dengan data pada kedataran slideways

6. Pengujian dikatakan sempurna jika seluruh langkah diatas dilakukan dengan tertib dan teliti

Analisa Kebulatan

Gambar 1.3 Analisa Kebulatan

Diukur pada diameter mandrel dengan menggunakan dial indicator dengan toleransi 0,015 mm per 100 mm panjang

Institut Adhi Tama Surabaya Peralatan pengujian :

1. Dial indicator

2. Mandrel uji panjang, panjang 300 mm atau 11,811 inchi 3. Kertas Pencatat

Cara pengujian

1. Letakkan dial indicator diatas carriage

2. Sentuhkan plugger pada bidang vertikal mandrel uji dengan tekanan 10 strip atau 0,01 mm

3. Bagi panjang mandrel uji dalam 1 inchi, kemudian putar spindle secara perlahan 4. Baca simpangan yang terjadi pada diameter mandrel dengan menggerakkan carriage

tiap inchi di 4 titik secara acak pada mandrel uji. Pembacaan juga dilakukan di Ujung Mandrel (face)

5. Catat simpangan yang terjadi pada permukaan mandrel kemudian simulasikan dengan menggunakan Microsoft Excel

6. Pengujian dikatakan sempurna jika seluruh langkah dilakukan dengan tertib dan teliti

Institut Adhi Tama Surabaya 3.3 Data Pengujian

A. SMKN 5 (STM Pembangunan) Surabaya Lokasi : SMKN 5 (STM Pembangunan)

Alamat : Jl.Mayjend Prof Mustopo167-169 Mojo Gubeng 031 5934888 Data Diambil : 9 Januari 2011

Jumlah Mesin : 14 Mesin 1

Type / Model Bantam 600

Tahun Produksi 1970, dipakai pertama kali 1975

Merk Bantam

Produksi Colchester

Max Swing Over 286 mm

Max Lenght of work Piece 750 mm

Motor Speed 1600 rpm

Mesin 2

Type / Model Bantam 600

Tahun Produksi 1970, dipakai pertama kali 1975

Merk Bantam

Produksi Colchester

Max Swing Over 286 mm

Max Lenght of work Piece 750 mm

Motor Speed 1600 rpm

Mesin 3

Type / Model Bantam 600

Tahun Produksi 1970, dipakai pertama kali 1975

Merk Bantam

Produksi Colchester

Max Swing Over 286 mm

Max Lenght of work Piece 750 mm

Motor Speed 1600 rpm

Mesin 4

Type / Model Bantam 600

Tahun Produksi 1970, dipakai pertama kali 1975

Merk Bantam

Produksi Colchester

Max Swing Over 286 mm

Max Lenght of work Piece 750 mm

Institut Adhi Tama Surabaya Mesin 5

Type / Model Bantam 600

Tahun Produksi 1970, dipakai pertama kali 1975

Merk Bantam

Produksi Colchester

Max Swing Over 286 mm

Max Lenght of work Piece 750 mm

Motor Speed 1600 rpm

Mesin 6

Type / Model Bantam 600

Tahun Produksi 1970, dipakai pertama kali 1975

Merk Bantam

Produksi Colchester

Max Swing Over 286 mm

Max Lenght of work Piece 750 mm

Motor Speed 1600 rpm

Mesin 7

Type / Model Bantam 600

Tahun Produksi 1970, dipakai pertama kali 1975

Merk Bantam

Produksi Colchester

Max Swing Over 286 mm

Max Lenght of work Piece 750 mm

Motor Speed 1600 rpm

Mesin 8

Type / Model Bantam 600

Tahun Produksi 1970, dipakai pertama kali 1975

Merk Bantam

Produksi Colchester

Max Swing Over 286 mm

Max Lenght of work Piece 750 mm

Motor Speed 1600 rpm

Mesin 9

Type / Model Bantam 600

Tahun Produksi 1970, dipakai pertama kali 1975

Merk Bantam

Produksi Colchester

Max Swing Over 286 mm

Max Lenght of work Piece 750 mm

S kr ipsi Te knik M esin 52 Konse ntra si P rodu ksi Instit ut Adhi Ta ma Su ra ba ya

A.1 Pengujian Kesejajaran Tail Stockterhadap Gerakan carriage

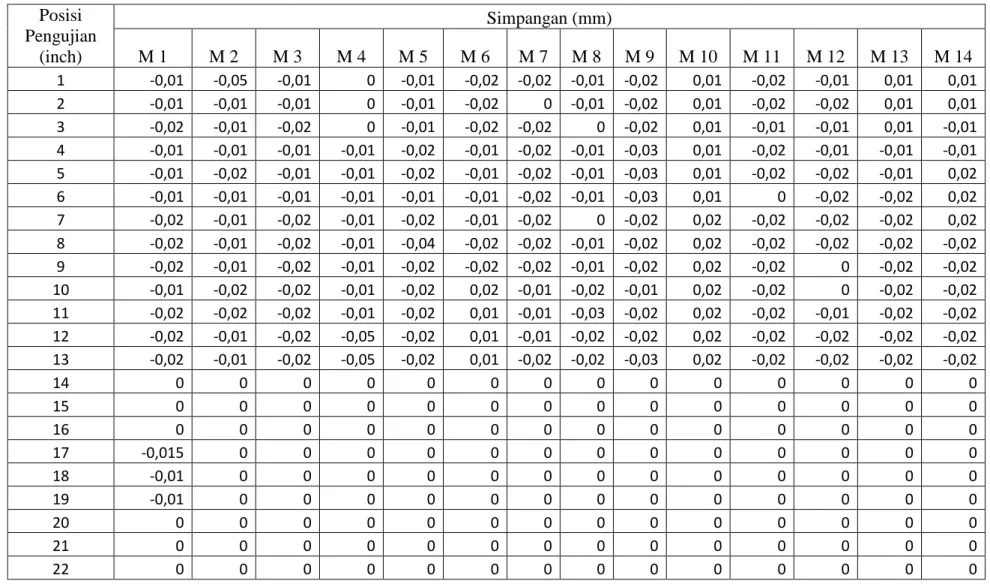

Tabel 3.1 Hasil Pengujian kesejajaran Tail Stock terhadap Gerakan Carriage Pada Posisi 1 SMKN 5 Surabaya Posisi Pengujian (inch) Simpangan (mm) M 1 M 2 M 3 M 4 M 5 M 6 M 7 M 8 M 9 M 10 M 11 M 12 M 13 M 14 1 -0,01 -0,05 -0,01 0 -0,01 -0,02 -0,02 -0,01 -0,02 0,01 -0,02 -0,01 0,01 0,01 2 -0,01 -0,01 -0,01 0 -0,01 -0,02 0 -0,01 -0,02 0,01 -0,02 -0,02 0,01 0,01 3 -0,02 -0,01 -0,02 0 -0,01 -0,02 -0,02 0 -0,02 0,01 -0,01 -0,01 0,01 -0,01 4 -0,01 -0,01 -0,01 -0,01 -0,02 -0,01 -0,02 -0,01 -0,03 0,01 -0,02 -0,01 -0,01 -0,01 5 -0,01 -0,02 -0,01 -0,01 -0,02 -0,01 -0,02 -0,01 -0,03 0,01 -0,02 -0,02 -0,01 0,02 6 -0,01 -0,01 -0,01 -0,01 -0,01 -0,01 -0,02 -0,01 -0,03 0,01 0 -0,02 -0,02 0,02 7 -0,02 -0,01 -0,02 -0,01 -0,02 -0,01 -0,02 0 -0,02 0,02 -0,02 -0,02 -0,02 0,02 8 -0,02 -0,01 -0,02 -0,01 -0,04 -0,02 -0,02 -0,01 -0,02 0,02 -0,02 -0,02 -0,02 -0,02 9 -0,02 -0,01 -0,02 -0,01 -0,02 -0,02 -0,02 -0,01 -0,02 0,02 -0,02 0 -0,02 -0,02 10 -0,01 -0,02 -0,02 -0,01 -0,02 0,02 -0,01 -0,02 -0,01 0,02 -0,02 0 -0,02 -0,02 11 -0,02 -0,02 -0,02 -0,01 -0,02 0,01 -0,01 -0,03 -0,02 0,02 -0,02 -0,01 -0,02 -0,02 12 -0,02 -0,01 -0,02 -0,05 -0,02 0,01 -0,01 -0,02 -0,02 0,02 -0,02 -0,02 -0,02 -0,02 13 -0,02 -0,01 -0,02 -0,05 -0,02 0,01 -0,02 -0,02 -0,03 0,02 -0,02 -0,02 -0,02 -0,02 14 0 0 0 0 0 0 0 0 0 0 0 0 0 0 15 0 0 0 0 0 0 0 0 0 0 0 0 0 0 16 0 0 0 0 0 0 0 0 0 0 0 0 0 0 17 -0,015 0 0 0 0 0 0 0 0 0 0 0 0 0 18 -0,01 0 0 0 0 0 0 0 0 0 0 0 0 0 19 -0,01 0 0 0 0 0 0 0 0 0 0 0 0 0 20 0 0 0 0 0 0 0 0 0 0 0 0 0 0 21 0 0 0 0 0 0 0 0 0 0 0 0 0 0 22 0 0 0 0 0 0 0 0 0 0 0 0 0 0 Keterangan : M = Mesin

S kr ipsi Te knik M esin 53 Konse ntra si P rodu ksi Instit ut Adhi Ta ma Su ra ba ya

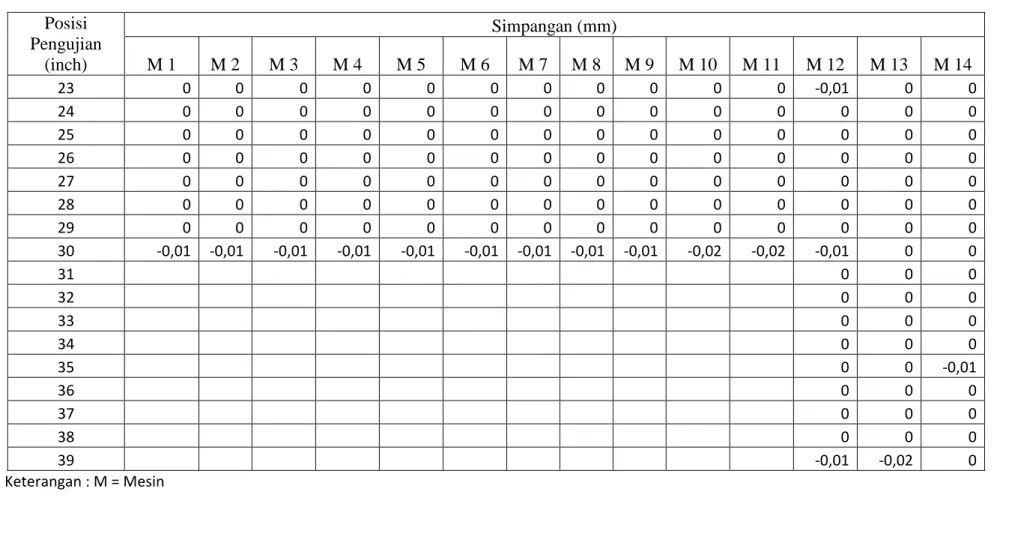

Tabel 3.1 Hasil Pengujian kesejajaran TailStock terhadap Gerakan Carriage Pada Posisi 1 SMKN 5 Surabaya (lanjutan) Posisi Pengujian (inch) Simpangan (mm) M 1 M 2 M 3 M 4 M 5 M 6 M 7 M 8 M 9 M 10 M 11 M 12 M 13 M 14 23 0 0 0 0 0 0 0 0 0 0 0 -0,01 0 0 24 0 0 0 0 0 0 0 0 0 0 0 0 0 0 25 0 0 0 0 0 0 0 0 0 0 0 0 0 0 26 0 0 0 0 0 0 0 0 0 0 0 0 0 0 27 0 0 0 0 0 0 0 0 0 0 0 0 0 0 28 0 0 0 0 0 0 0 0 0 0 0 0 0 0 29 0 0 0 0 0 0 0 0 0 0 0 0 0 0 30 -0,01 -0,01 -0,01 -0,01 -0,01 -0,01 -0,01 -0,01 -0,01 -0,02 -0,02 -0,01 0 0 31 0 0 0 32 0 0 0 33 0 0 0 34 0 0 0 35 0 0 -0,01 36 0 0 0 37 0 0 0 38 0 0 0 39 -0,01 -0,02 0 Keterangan : M = Mesin

S kr ipsi Te knik M esin 54 Konse ntra si P rodu ksi Instit ut Adhi Ta ma Su ra ba ya

Tabel 3.2 Hasil Pengujian kesejajaran TailStock terhadap Gerakan Carriage Pada Posisi 2 SMKN 5 Surabaya Posisi Pengujian (inch) Simpangan (mm) M 1 M 2 M 3 M 4 M 5 M 6 M 7 M 8 M 9 M 10 M 11 M 12 M 13 M 14 1 -0,02 -0,05 -0,02 0 -0,005 -0,02 -0,02 -0,08 -0,02 0,01 -0,02 -0,05 0,01 0,01 2 -0,02 -0,05 -0,02 0 -0,005 -0,02 -0,1 -0,06 -0,02 0,01 -0,02 -0,05 0,01 0,01 3 -0,15 -0,05 -0,02 0 -0,01 -0,01 -0,02 0 -0,03 0,05 -0,1 -0,1 0,01 -0,1 4 -0,15 -0,05 -0,02 0,01 -0,01 -0,01 -0,2 -0,01 -0,03 0,01 -0,2 -0,1 -0,01 -0,1 5 -0,2 -0,2 0 0,02 -0,01 -0,01 -0,2 -0,04 -0,05 0 -0,1 -0,01 -0,03 -0,1 6 -0,01 -0,2 0 -0,05 -0,01 -0,01 -0,2 -0,01 -0,04 0 -0,01 -0,01 -0,03 0,01 7 -0,02 -0,1 0,01 0,01 -0,02 -0,01 -0,08 0 0 0 -0,02 -0,1 -0,02 0,01 8 -0,02 -0,01 0,01 0,01 -0,02 -0,02 -0,1 -0,02 0 0,03 -0,1 -0,2 -0,01 -0,01 9 0 -0,01 -0,08 -0,05 -0,02 -0,02 -0,01 -0,02 0 0,03 -0,02 -0,2 -0,02 -0,03 10 0 -0,02 -0,1 -0,05 -0,02 -0,03 -0,01 -0,04 -0,03 0,05 -0,02 -0,2 -0,04 -0,04 11 -0,2 -0,02 -0,2 -0,05 -0,02 -0,02 -0,01 -0,01 -0,03 0,02 -0,02 -0,2 -0,04 -0,03 12 -0,2 -0,02 -0,01 -0,01 -0,02 -0,04 -0,01 -0,01 -0,03 0,02 -0,01 -0,01 -0,02 -0,01 13 -0,1 -0,01 -0,01 -0,02 -0,02 -0,01 -0,01 -0,01 -0,03 0,06 -0,02 -0,01 -0,02 -0,01 14 0 0 0 0 0 c 0 0 0 0 0 0 0 0 15 0 0 0 0 0 0 0 0 0 0 0 0 0 0 16 0 0 0 0 0 0 0 0 0 0 0 0 0 0 17 -0,15 0 0 0 0 0 0 0 0 0 0 0 0 0 18 -0,1 0 0 0 0 0 0 0 0 0 0 0 0 0 19 -0,1 0 0 0 0 0 0 0 0 0 0 0 0 0 20 0 0 0 0 0 0 0 0 0 0 0 0 0 0 21 0 0 0 0 0 0 0 0 0 0 0 0 0 0 22 0 0 0 0 0 0 0 0 0 0 0 0 0 0 Keterangan : M = Mesin

S kr ipsi Te knik M esin 55 Konse ntra si P rodu ksi Instit ut Adhi Ta ma Su ra ba ya

Tabel 3.2 Hasil Pengujian kesejajaran TailStock terhadap Gerakan Carriage Pada Posisi 2 SMKN 5 Surabaya (lanjutan) Posisi Pengujian (inch) Simpangan (mm) M 1 M 2 M 3 M 4 M 5 M 6 M 7 M 8 M 9 M 10 M 11 M 12 M 13 M 14 23 0 0 0 0 0 0 0 0 0 0 0 0 0 0 24 0 0 0 0 0 0 0 0 0 0 0 0 0 0 25 0 0 0 0 0 0 0 0 0 0 0 0 0 0 26 0 0 0 0 0 0 0 0 0 0 0 0 0 0 27 0 0 0 0 0 0 0 0 0 0 0 0 0 0 28 0 0 0 0 0 0 0 0 0 0 0 0 0 0 29 0 0 0 0 0 0 0 0 0 0 0 0 0 0 30 -0,01 -0,01 -0,01 -0,01 -0,01 -0,01 -0,01 -0,01 -0,01 -0,01 -0,01 -0,01 -0,01 -0,01 31 0 0 0 32 0 0 0 33 0 0 0 34 0 0 0 35 0 0 0 36 0 0 0 37 0 0 0 38 0 0 0 39 0 0 0 Keterangan : M = Mesin

S kr ipsi Te knik M esin 56 Konse ntra si P rodu ksi Instit ut Adhi Ta ma Su ra ba ya

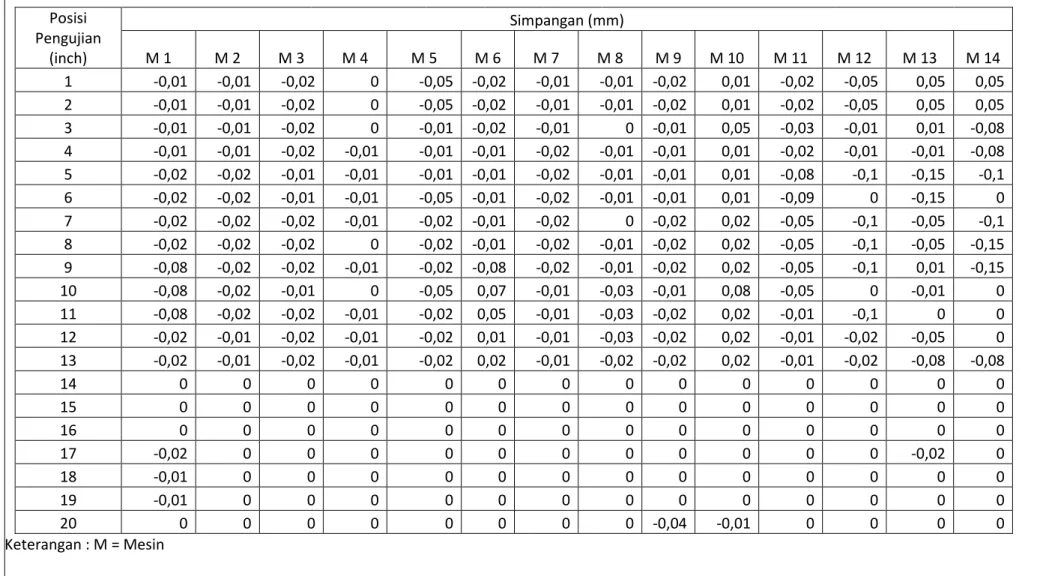

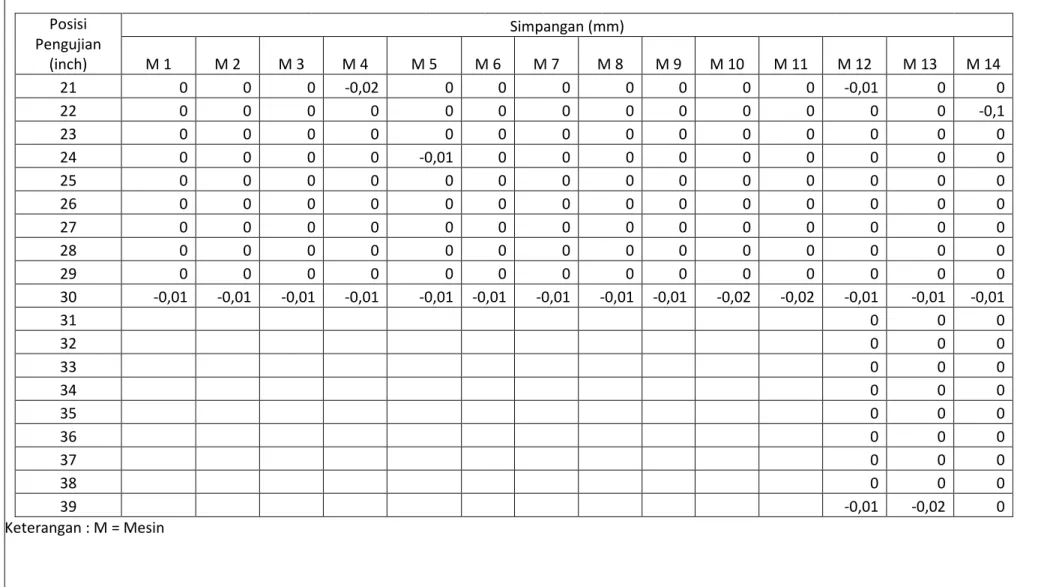

Tabel 3.3 Hasil Pengujian kesejajaran TailStock terhadap Gerakan Carriage Pada Posisi 3 SMKN 5 Surabaya Posisi Pengujian (inch) Simpangan (mm) M 1 M 2 M 3 M 4 M 5 M 6 M 7 M 8 M 9 M 10 M 11 M 12 M 13 M 14 1 -0,01 -0,01 -0,02 0 -0,05 -0,02 -0,01 -0,01 -0,02 0,01 -0,02 -0,05 0,05 0,05 2 -0,01 -0,01 -0,02 0 -0,05 -0,02 -0,01 -0,01 -0,02 0,01 -0,02 -0,05 0,05 0,05 3 -0,01 -0,01 -0,02 0 -0,01 -0,02 -0,01 0 -0,01 0,05 -0,03 -0,01 0,01 -0,08 4 -0,01 -0,01 -0,02 -0,01 -0,01 -0,01 -0,02 -0,01 -0,01 0,01 -0,02 -0,01 -0,01 -0,08 5 -0,02 -0,02 -0,01 -0,01 -0,01 -0,01 -0,02 -0,01 -0,01 0,01 -0,08 -0,1 -0,15 -0,1 6 -0,02 -0,02 -0,01 -0,01 -0,05 -0,01 -0,02 -0,01 -0,01 0,01 -0,09 0 -0,15 0 7 -0,02 -0,02 -0,02 -0,01 -0,02 -0,01 -0,02 0 -0,02 0,02 -0,05 -0,1 -0,05 -0,1 8 -0,02 -0,02 -0,02 0 -0,02 -0,01 -0,02 -0,01 -0,02 0,02 -0,05 -0,1 -0,05 -0,15 9 -0,08 -0,02 -0,02 -0,01 -0,02 -0,08 -0,02 -0,01 -0,02 0,02 -0,05 -0,1 0,01 -0,15 10 -0,08 -0,02 -0,01 0 -0,05 0,07 -0,01 -0,03 -0,01 0,08 -0,05 0 -0,01 0 11 -0,08 -0,02 -0,02 -0,01 -0,02 0,05 -0,01 -0,03 -0,02 0,02 -0,01 -0,1 0 0 12 -0,02 -0,01 -0,02 -0,01 -0,02 0,01 -0,01 -0,03 -0,02 0,02 -0,01 -0,02 -0,05 0 13 -0,02 -0,01 -0,02 -0,01 -0,02 0,02 -0,01 -0,02 -0,02 0,02 -0,01 -0,02 -0,08 -0,08 14 0 0 0 0 0 0 0 0 0 0 0 0 0 0 15 0 0 0 0 0 0 0 0 0 0 0 0 0 0 16 0 0 0 0 0 0 0 0 0 0 0 0 0 0 17 -0,02 0 0 0 0 0 0 0 0 0 0 0 -0,02 0 18 -0,01 0 0 0 0 0 0 0 0 0 0 0 0 0 19 -0,01 0 0 0 0 0 0 0 0 0 0 0 0 0 20 0 0 0 0 0 0 0 0 -0,04 -0,01 0 0 0 0 Keterangan : M = Mesin

S kr ipsi Te knik M esin 57 Konse ntra si P rodu ksi Instit ut Adhi Ta ma Su ra ba ya

Tabel 3.3 Hasil Pengujian kesejajaran TailStock terhadap Gerakan Carriage Pada Posisi 3 SMKN 5 Surabaya (lanjutan) Posisi Pengujian (inch) Simpangan (mm) M 1 M 2 M 3 M 4 M 5 M 6 M 7 M 8 M 9 M 10 M 11 M 12 M 13 M 14 21 0 0 0 -0,02 0 0 0 0 0 0 0 -0,01 0 0 22 0 0 0 0 0 0 0 0 0 0 0 0 0 -0,1 23 0 0 0 0 0 0 0 0 0 0 0 0 0 0 24 0 0 0 0 -0,01 0 0 0 0 0 0 0 0 0 25 0 0 0 0 0 0 0 0 0 0 0 0 0 0 26 0 0 0 0 0 0 0 0 0 0 0 0 0 0 27 0 0 0 0 0 0 0 0 0 0 0 0 0 0 28 0 0 0 0 0 0 0 0 0 0 0 0 0 0 29 0 0 0 0 0 0 0 0 0 0 0 0 0 0 30 -0,01 -0,01 -0,01 -0,01 -0,01 -0,01 -0,01 -0,01 -0,01 -0,02 -0,02 -0,01 -0,01 -0,01 31 0 0 0 32 0 0 0 33 0 0 0 34 0 0 0 35 0 0 0 36 0 0 0 37 0 0 0 38 0 0 0 39 -0,01 -0,02 0 Keterangan : M = Mesin

S kr ipsi Te knik M esin 58 Konse ntra si P rodu ksi Instit ut Adhi Ta ma Su ra ba ya

Tabel 3.4 Hasil Pengujian kesejajaran TailStock terhadap Gerakan Carriage Pada Posisi 4 SMKN 5 Surabaya Posisi Pengujian (inch) Simpangan (mm) M 1 M 2 M 3 M 4 M 5 M 6 M 7 M 8 M 9 M 10 M 11 M 12 M 13 M 14 1 0,01 -0,01 -0,01 0 -0,05 -0,02 -0,01 -0,01 -0,02 0,01 -0,02 -0,005 0,05 0,01 2 0,01 -0,01 -0,01 0 -0,05 -0,02 -0,01 -0,01 -0,02 0,01 -0,02 0 0,05 0,01 3 -0,01 -0,01 -0,5 0 -0,01 -0,02 0 0 -0,04 0,05 -0,1 -0,01 0 0 4 -0,01 -0,01 -0,01 -0,01 -0,01 -0,01 -0,02 -0,01 -0,04 0,01 0 -0,01 -0,01 -0,01 5 0 -0,02 -0,01 -0,01 -0,01 -0,01 -0,02 -0,01 -0,03 0,01 -0,01 -0,03 -0,02 0,01 6 -0,01 0 -0,01 -0,01 0 -0,01 -0,02 -0,01 -0,03 0,01 -0,02 0 -0,02 0,01 7 -0,02 -0,01 0,02 -0,01 -0,02 -0,05 0 0 0 0,02 -0,02 -0,03 -0,02 0,01 8 0 -0,03 0,01 -0,01 -0,02 -0,05 -0,02 -0,01 -0,02 0,02 -0,02 -0,03 0 -0,02 9 -0,02 -0,02 -0,02 0 -0,02 0 -0,02 -0,01 -0,02 0 0 -0,03 -0,02 -0,02 10 -0,02 0 -0,15 -0,01 -0,02 0,05 -0,02 -0,02 0 0,03 -0,02 -0,03 -0,02 -0,02 11 -0,02 -0,01 0 -0,01 0 0,05 -0,01 -0,02 0 0,02 -0,02 -0,03 -0,02 0 12 0 -0,01 -0,02 -0,02 -0,02 0,01 0 -0,01 -0,08 0,02 -0,02 0 0 -0,02 13 -0,02 -0,01 -0,02 -0,02 -0,02 0 -0,01 -0,01 -0,05 0,02 -0,02 -0,02 -0,02 -0,02 14 0 0 0 0 0 0 0 0 0 0 0 0 0 0 15 0 0 0 0 0 0 0 0 0 0 0 0 0 0 16 0 0 0 0 0 0 0 0 0 0 0 0 0 0 17 -0,02 0 0 0 0 0 0 0 0 0 0 0 0 0 18 -0,01 0 0 0 0 -0,01 0 0 0 0 0 0 0 0 19 -0,01 0 0 -0,01 -0,02 0 0 0 0 0 0 0 0 0 20 0 -0,05 0 -0,01 0 0 0 0 0 -0,01 0 -0,01 0 0 21 0 0 -0,01 0 0 0 0 0 0 0 0 0 0 0 Keterangan : M = Mesin

S kr ipsi Te knik M esin 59 Konse ntra si P rodu ksi Instit ut Adhi Ta ma Su ra ba ya

Tabel 3.4 Hasil Pengujian kesejajaran TailStock terhadap Gerakan Carriage Pada Posisi 4 SMKN 5 Surabaya (lanjutan) Posisi Pengujian (inch) Simpangan (mm) M 1 M 2 M 3 M 4 M 5 M 6 M 7 M 8 M 9 M 10 M 11 M 12 M 13 M 14 22 0 0 0 0 0 0 0 0 0 0 -0,01 0 0 0 23 -0,02 0 0 0 -0,02 0 0 0 -0,01 0 0 0 0 0 24 0 0 0 0 0 0 0 0 0 0 0 0 0 0 25 0 0 0 0 0 0 0 0 0 0 0 0 0 0 26 0 0 0 0 0 0 0 0 0 0 0 0 0 0 27 0 0 0 0 0 0 0 0 0 -0,01 0 0 0 0 28 0 0 0 0 0 0 0 0 0 0 0 0 0 0 29 0 0 0 0 0 0 0 0 0 0 0 0 0 0 30 -0,01 -0,01 -0,01 -0,01 -0,01 -0,01 -0,01 -0,01 -0,01 -0,02 -0,02 -0,05 -0,01 -0,01 31 0 0 0 32 0 0 0 33 0 0 0 34 0 0 0 35 0 0 0 36 0 0 0 37 0 0 0 38 0 0 0 39 -0,01 -0,02 0 Keterangan : M = Mesin

S kr ipsi Te knik M esin 60 Konse ntra si P rodu ksi Instit ut Adhi Ta ma Su ra ba ya

Tabel 3.5 Hasil Pengujian kesejajaran TailStock terhadap Gerakan Carriage Pada Posisi 5 SMKN 5 Surabaya

Posisi Pengujian (inch) Simpangan (mm) M 1 M 2 M 3 M 4 M 5 M 6 M 7 M 8 M 9 M 10 M 11 M 12 M 13 M 14 1 -0,1 -0,05 0,04 -0,05 -0,05 -0,06 -0,2 -0,05 -0,02 0,01 -0,02 -0,01 0,01 0,03 2 -0,2 -0,1 0,04 -0,05 -0,05 -0,05 -0,2 -0,05 -0,02 0,01 -0,02 -0,01 0,01 0,03 3 -0,2 -0,2 0,04 -0,05 -0,02 -0,05 0,01 0 -0,03 0,005 -0,08 -0,04 0,01 -0,03 4 -0,03 -0,01 0,01 0,02 -0,02 0,01 -0,2 0,03 -0,03 0,01 -0,05 -0,01 -0,01 -0,03 5 -0,09 -0,1 0,03 0,02 -0,02 0,01 -0,2 0 -0,03 0 -0,01 -0,04 -0,08 0,03 6 0,01 -0,02 0,03 -0,01 -0,02 -0,02 -0,05 0,03 -0,02 0 -0,02 -0,03 -0,08 0,04 7 0,01 0,01 -0,01 -0,01 -0,03 -0,05 -0,06 -0,01 0 0 -0,02 -0,04 -0,02 0,04 8 0,02 0,1 -0,01 -0,01 -0,03 -0,04 -0,05 -0,02 0 0,03 -0,07 -0,03 -0,02 -0,04 9 -0,03 -0,2 -0,01 -0,05 -0,01 -0,03 -0,1 -0,1 0 0,03 -0,02 -0,05 -0,02 -0,03 10 -0,01 0 -0,02 -0,05 -0,02 -0,02 -0,03 -0,02 -0,03 0,02 -0,03 -0,02 -0,01 -0,01 11 -0,1 0 -0,02 -0,05 -0,01 -0,05 -0,02 -0,02 -0,03 0,02 -0,02 -0,03 -0,03 -0,01 12 -0,1 0 -0,02 -0,01 -0,03 -0,04 -0,02 -0,03 -0,03 0,02 -0,01 -0,01 -0,04 -0,015 13 -0,01 -0,02 -0,02 -0,03 -0,01 0,01 -0,01 -0,01 -0,03 0,09 -0,02 -0,02 -0,02 -0,01 14 -0,2 0 0 0 0 0 0 0 0 0 0 0 0 0 15 -0,2 0 0 0 0 0 0 0 0 0 0 0 0 0 16 -0,1 0 0 0 0 0 0 0 0 0 0 0 0 0 17 -0,15 0 0 0 0 0 0 0 0 0 0 0 0 0 18 -0,01 0 0 0 0 0 0 0 0 0 0 0 0 0 19 -0,01 0 0 0 0 0 0 0 0 0 0 0 0 0 20 0 0 0 0 0 0 0 0 0 0 0 -0,01 0 0 21 0 0 0 0 0 0 0 0 0 0 0 0 0 0 Keterangan : M = Mesin

S kr ipsi Te knik M esin 61 Konse ntra si P rodu ksi Instit ut Adhi Ta ma Su ra ba ya

Tabel 3.5 Hasil Pengujian kesejajaran TailStock terhadap Gerakan Carriage Pada Posisi 5 SMKN 5 Surabaya (lanjutan) Posisi Pengujian (inch) Simpangan (mm) M 1 M 2 M 3 M 4 M 5 M 6 M 7 M 8 M 9 M 10 M 11 M 12 M 13 M 14 22 0 0 0 0 0 0 0 0 0 0 -0,01 0 0 0 23 0 0 0 0 0 0 0 0 0 0 0 0 0 0 24 0 0 0 0 0 0 0 0 0 0 0 0 0 0 25 0 0 0 0 0 0 0 0 0 0 0 0 0 0 26 0 0 0 0 0 0 0 0 0 0 0 0 0 0 27 0 0 0 0 0 0 0 0 0 0 0 0 0 0 28 0 0 0 0 0 0 0 0 0 0 0 0 0 0 29 0 0 0 0 0 0 0 0 0 0 0 0 0 0 30 -0,01 -0,01 -0,01 -0,01 -0,03 -0,01 -0,01 -0,01 -0,01 -0,01 -0,01 -0,01 -0,01 -0,01 31 -1,51 -0,6 0,07 -0,34 -0,35 -0,39 -1,14 -0,26 -0,28 0,235 -0,41 0 0 0 32 0 0 0 33 0 0 0 34 0 0 0 35 0 0 0 36 0 0 0 37 0 0 -0,01 38 0 0 0 39 0 0 0 Keterangan : M = Mesin

S kr ipsi Te knik M esin 62 Konse ntra si P rodu ksi Instit ut Adhi Ta ma Su ra ba ya

Tabel 3.6 Hasil Pengujian kesejajaran TailStock terhadap Gerakan Carriage Pada Posisi 6 SMKN 5 Surabaya Posisi Pengujian (inch) Simpangan (mm) M 1 M 2 M 3 M 4 M 5 M 6 M 7 M 8 M 9 M 10 M 11 M 12 M 13 M 14 1 -0,01 -0,01 -0,01 0 -0,01 -0,02 0 -0,01 -0,02 0,01 -0,02 -0,005 0,01 0,01 2 -0,01 -0,02 -0,01 0 -0,01 -0,02 -0,2 -0,01 -0,02 0,01 -0,02 0 0 0 3 0 -0,01 -0,01 0 -0,01 -0,02 -0,1 0 -0,02 0,01 -0,01 -0,01 0,01 -0,01 4 -0,01 -0,01 -0,01 -0,01 -0,01 -0,01 0 -0,01 0 0 -0,01 -0,01 -0,01 -0,01 5 0 0 0 -0,01 0 -0,01 -0,02 -0,01 -0,02 0,01 0 -0,02 -0,08 0,02 6 -0,01 -0,02 -0,01 -0,01 -0,01 -0,01 -0,02 -0,01 -0,02 0,01 -0,02 -0,1 -0,08 0,02 7 -0,02 -0,02 0 -0,01 -0,02 -0,05 -0,02 0 -0,02 0,02 -0,02 -0,1 -0,06 0,02 8 -0,02 -0,02 0 0 -0,02 -0,05 0 -0,01 -0,02 0,02 0 -0,09 -0,05 -0,02 9 0 0 -0,02 -0,01 -0,02 -0,05 -0,02 -0,01 -0,02 0,02 -0,02 -0,05 0 -0,02 10 -0,01 -0,02 -0,01 -0,01 0 0,05 -0,01 -0,02 -0,02 0 -0,02 0 -0,03 0 11 -0,02 -0,02 -0,02 0 -0,02 0,05 0 0 -0,01 0 0 -0,05 -0,03 -0,02 12 -0,02 -0,01 -0,02 -0,015 -0,02 0,03 -0,1 -0,01 0 0,02 -0,02 -0,05 -0,03 -0,02 13 -0,02 0 -0,02 -0,015 -0,02 0,01 -0,1 -0,01 -0,01 0,02 -0,02 -0,01 -0,03 -0,02 14 0 0 0 0 0 0 0 0 0 0 0 0 0 0 15 0 0 0 0 0 0 0 0 0 0 0 0 0 0 16 0 0 0 0 0 0 0 0 0 0 0 0 0 0 17 -0,01 0 0 0 0 0 0 0 0 0 0 0 0 0 18 -0,01 0 0 -0,01 0 0 0 -0,02 0 0 0 0 0 0 19 -0,01 0 0 0 0 0 0 0 0 0 0 0 0 0 20 0 0 -0,03 0 0 0 0 0 0 0 0 0 0 0 21 0 0 0 0 -0,01 0 0 0 0 0 0 0 0 0 22 0 0 0 0 0 -0,01 0 0 0 0 0 0 0 0 Keterangan : M = Mesin

S kr ipsi Te knik M esin 63 Konse ntra si P rodu ksi Instit ut Adhi Ta ma Su ra ba ya

Tabel 3.6 Hasil Pengujian kesejajaran TailStock terhadap Gerakan Carriage Pada Posisi 6 SMKN 5 Surabaya (lanjutan) Posisi Pengujian (inch) Simpangan (mm) M 1 M 2 M 3 M 4 M 5 M 6 M 7 M 8 M 9 M 10 M 11 M 12 M 13 M 14 23 0 0 0 0 0 0 0 0 0 0 0 0 0 0 24 0 0 0 0 0 0 0 0 0 0 0 0 0 0 25 0 0 0 0 0 0 0 0 0 0 0 0 0 0 26 0 0 0 0 0 0 0 0 0 0 0 0 0 0 27 0 0 0 0 0 0 0 0 0 0 0 0 0 0 28 0 0 0 0 0 0 0 0 0 0 0 0 0 0 29 0 0 0 0 0 0 0 0 0 0 0 0 0 0 30 -0,01 -0,01 -0,01 -0,01 -0,01 -0,01 -0,01 -0,01 -0,01 -0,02 -0,02 -0,005 -0,01 -0,01 31 0 0 0 32 0 0 0 33 0 0 0 34 0 0 0 35 0 0 0 36 0 0 0 37 0 0 0 38 0 0 0 39 -0,01 -0,02 0 Keterangan : M = Mesin

S kr ipsi Te knik M esin 64 Konse ntra si P rodu ksi Instit ut Adhi Ta ma Su ra ba ya

GRAFIK PENGUJIAN BERDASARKAN NOMOR MESIN DI SMK PEMBANGUNAN SURABAYA

Gambar 3.4 Grafik Pengujian Posisi 1 Mesin 1 SMKN 5 Gambar 3.5 Grafik Pengujian Posisi 2 Mesin 1 SMKN 5 -0,1 -0,08 -0,06 -0,04 -0,02 0 0,02 0,04 0,06 0,08 0,1 2 4 6 8 10 12 14 16 18 20 22 24 26 28 30 Simpangan (mm)

Posisi pengujian (inchi), tanda minus menunjukkan lembah

Hasil Pengujian kesejajaran TailStock terhadap Gerakan Carriage Mesin I

SMK Pembangunan Pada Posisi I -0,5 -0,4 -0,3 -0,2 -0,1 0 0,1 0,2 0,3 0,4 0,5 1 2 3 4 5 6 7 8 9 101112131415161718192021222324252627282930 Simpangan (mm)

Posisi pengujian (inchi), tanda minus menunjukkan lembah

Hasil Pengujian kesejajaran TailStock terhadap Gerakan Carriage Mesin 1

SMK Pembangunan Pada Posisi 2