Bab 1

Identifikasi Mesin Bubut A. Definisi Mesin Bubut

Mesin bubut (Turning Machine) adalah suatu jenis mesin perkakas yang dalam proses kerjanya bergerak memutar benda kerja dan menggunakan mata potong pahat (tools) sebagai alat untuk menyayat benda kerja tersebut.

B. Prinsip Kerja Mesin Bubut

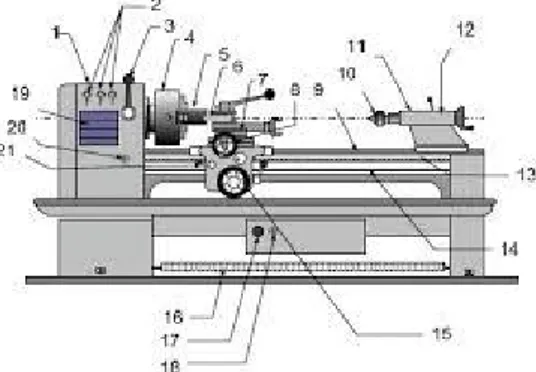

Mesin bubut menggunakan penggerak utama dari putaran motor listrik. Putaran motor listrik diteruskan ke gearbox dengan menggunakan belt (sabuk V). Pada gearbox, putaran dari motor listrik diteruskan oleh susunan roda gigi pengatur kecepatan menuju ke spindel (Gambar 1.1). Di sini benda kerja akan diputar/ rotasi dengan kecepatan tertentu bersamaan dengan dilakukannya proses pemakanan oleh pahat yang digerakkan secara translasi sejajar dengan sumbu putar dari benda kerja. Gerakan putar dari benda kerja disebut gerak potong relatif dan gerakan translasi dari pahat disebut gerak umpan (feeding).

Gambar 1.1 Susunan Roda Gigi Pada GearBox C. Macam-macam Mesin Bubut

1. Jenis Mesin bubut berdasarkan ukurnnya secara garis besar dibedakan menjadi:

a. Mesin Bubut Ringan

Mesin bubut ringan dapat diletakkan di atas meja dan mudah dipindahkan sesuai dengna kebutuhan. Benda kerjanya berdimensi kecil (mini). Jenis ini uimumnya dignkan untuk membubu benda-benda kecil dan biasanya dipergunakan untuk industri rumah tangga (home Industri). Panjang mesin umumnya tidak lebih dari 1200 mm, dan karena bebanya ringan dapat diangkat oleh satu orang.

Gambar 1.2 Mesin Bubut Ringan b. Mesin Bubut Sedang (Medium Lathe)

Jenis mesin bubut sedang dapat membubut diameter benda kerja sampai dengan 200 mm dan panjang sampai degna 100 mm cook untuk industri kecil atau bengkel-bengkel perawatan dan pembuatan komponen. Umumnya digunkan pada dunia pendidikan atau pusat pelatihan, karena harganya yang terjangkau dan mudah dioperasikan.

3

Gambar 1.3 Mesin Bubut Sedang c. Mesin bubut standar (standard lathe)

Jenis mesin bubut ini disebut mesin bubut standar karena disamping memiliki komponen seperti mesin bubut ringan dan sedang juga telah dilengkapi berbagai kelengkapan tambahan yaitu keran pendingin, lampu kerja, bak penampung beram dan rem untuk mengentikan mesin dalam keadaan darurat.

Gambar 1.4 Mesin Bubut Standar d. Mesin bubut meja panjang (long bed lathe)

4

Mesin ini termasuk mesin bubut industri yang digunakan untuk mengerjakan pekerjaan-pekerjaan panjang dan besar, bahan roda gigi dan lainnya.D. Bagian-bagian Mesin Bubut

Gambar 1.6 Bagian-bagian Mesin Bubut Keterangan: 1. Head Stock 2. Kode pengatur kecepatan putaran 3. Handle pengatur putaran 4. Chuck 5. Benda kerja 6. Pahat (tool) 7. Tool post dan eretan

atas 8. Eretan lintang 9. Bed mesin 10. Senter jalan 11. Tail stock 12. Pengunci barel 13. Lead screw 14. Feeding shaft 15. Roda pemutar / penggerak eretan memanjang 16. Rem mesin 17. Main swich

18. Coolant motor swich

19. Tabel mesin

20. Pengatur arah feeding shaft

21. Handle lead screw

1. Sumbu Utama (Main Spindle)

6

Sumbu utama atau dikenal dengan main spindel, merupakan suatu sumbu utama mesin bubut yang berfungsi sebagai dudukan chuck (cekam), plat pembawa, kolet, senter tetap, dan lain – lain. (Gambar 1.7).Gambar 1.7 Sumbu Utama 2. Meja Mesin (Bed)

Meja mesin adalah kerangka utama yang diatas kerangka tersebut merupakan jalur carriage serta kepala lepas bertumpu dan bergeser. Alur pada meja mesin biasanya berbentuk V dan datar atau rata. Jalur luar dan dalam pada meja ditahan oleh rangka penahan.

7

Gambar1.8 Meja Mesin 3. Eretan ( Carriage)

Eretan terdiri atas eretan memanjang (longitudinal carriage) yang bergerak sepanjang alas mesin, eretan melintang (cross carriage) yang bergerak melintang alas mesin dan eretan atas (top carriage), yang bergerak dengan posisi penyetelan di atas eretan melintang. Kegunaan eretan ini adalah untuk memberikan pemakanan yang besarnya dapat diatur menurut kehendak operator yang dapat terukur dengan ketelitian yang terdapat pada roda pemutarnya.Eretan ini dapat dioperasikan secara manual dan otomatis.

8

Gambar 1.9 Eretan 4. Kepala Lepas ( Tail Stock )

Kepala lepas digunakan untuk dudukan senter putar sebagai pendukung benda kerja pada saat pembubutan. Fungsi kepala lepas (Gambar 1.10) diantaranya adalah menahan benda kerja agar tidak bergeser saat berputar dan saat pemakanan. Posisi dari kepala lepas yang tidak center akan mengakibatkan hasil pembubutan menjadi tirus, sehingga posisi dari center kepala lepas harus dicek center dan sejajar dengan center pada cekam.

Gambar 1.10 Kepala lepas

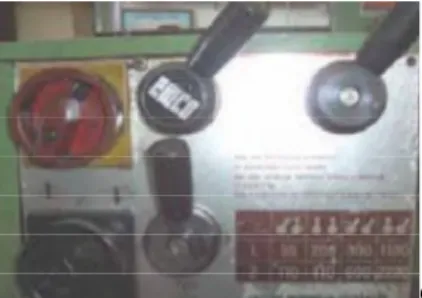

5. Tuas Pengatur Kecepatan Transporter dan Sumbu Pembawa Tuas pengatur kecepatan pada (Gambar 1.11) digunakan untuk mengatur kecepatan poros transporter dan sumbu pembawa. Ada dua pilihan kecepatan yaitu kecepatan tinggi dan kecepatan rendah. Kecepatan tinggi digunakan untuk pengerjaan benda–benda berdiameter kecil dan pengerjaan penyelesaian (finishing), sedangkan kecepatan rendah digunakan untuk pengerjaan pengasaran, ulir, mengkartel dan pemotongan (cut off).

Gambar 1.11 Tuas Pegatur kecepatan

Besarnya kecepatan setiap mesin berbeda – beda dan dapat dilihat pada plat tabel yang tertera pada mesin tersebut.

6. Plat Tabel Kecepatan Transporter dan Sumbu

Pada tabel (Gambar 1.11) adalah tabel besarnya kecepatan yang ditempel pada mesin bubut yang menyatakan besaran perubahan antara hubungan roda – roda gigi di dalam kotak roda gigi ataupun terhadap roda pulley di dalam kepala tetap (head stock). 7. Tabel Kecepatan Sumbu Utama

Plat tabel kecepatan sumbu utama pada (Gambar 1.12) menunjukkan angka – angka besaran kecepatan sumbu utama yang dapat dipilih sesuai dengan pekerjaan pembubutan.

11

Gambar 1.12 Tabel Kecepatan Sumbu utama 8. Tuas pembalik transporter dan sumbu pembawa

Tuas pembalik putaran pada (Gambar 1.13) digunakan untuk membalikkan arah putaran sumbu utama, hal ini diperlukan bilamana hendak melakukan pengerjaan penguliran, pengkartelan, ataupun membubut permukaan.

12

Gambar 1.13 Tuas Pembalik Transporter dan Sumbu Utama 9. Tuas Pengatur Kecepatan Sumbu Utama

Tuas pengatur kecepatan sumbu utama berfungsi untuk mengatur kecepatan putaran mesin sesuai hasil dari perhitungan atau pembacaan dari tabel putaran.

Gambar 1.14 Tuas Pengatur Kecepatan Sumbu Utama 10. Penjepit pahat (Tool Post)

Penjepit pahat digunakan untuk menjepit atau memegang pahat, yang bentuknya ada beberapa macam. Jenis ini sangat praktis dan dapat menjepit pahat 4 buah sekaligus sehingga dalam suatu pengerjaan bila memerlukan 4 macam pahat dapat dipasang dan disetel sekaligus.

Gambar 1.15 Penejepit Pahat (Tool Post)

11. Eretan Atas

Eretan atas berfungsi sebagai dudukan penjepit pahat yang sekaligus berfungsi untuk mengatur besaran majunya pahat pada proses pembubutan ulir, alur, tirus, champer (pinggul) dan lain – lain

yang ketelitiannya bisa mencapai 0,01 mm.

Gambar 1.16 Eretan Atas 12. Keran Pendingin

Keran pendingin digunakan untuk menyalurkan pendingin (collant) kepada benda kerja yang sedang dibubut dengan tujuan untuk mendinginkan pahat pada waktu penyayatan sehingga dapat menjaga pahat tetap tajam dan panjang umurnya.

15

Gambar 1.17 Keran Pendingin 13. Roda Pemutar senter jalan

Roda pemutar yang terdapat pada kepala lepas digunakan untuk menggerakkan poros kepala lepas maju ataupun mundur. Berapa panjang yang ditempuh ketika maju atau mundur dapat diukur dengan membaca cincin berskala (dial) yang ada pada roda pemutar tersebut. Pergerakkan ini diperlukan ketika hendak melakukan pengeboran untuk mengetahui atau mengukur seberapa dalam mata bor harus dimasukkan.

14. Roda Pemutar Carriage

16

Roda pemutar yang terdapat pada carriage digunakan untuk menggerakan carriage sejajar dengan meja mesin. Roda ini bisa dioperasikan secara manual dan otomatis.15. Transporter dan Sumbu Pembawa

Transporter atau poros transporter adalah poros berulir segi empat atau trapesium yang biasanya memiliki kisar 6 mm, digunakan untuk membawa eretan pada waktu kerja otomatis, misalnya waktu membubut ulir, alur dan atau pekerjaan pembubutan lainnya. Sedangkan sumbu pembawa atau poros pembawa adalah poros yang selalu berputar untuk membawa atau mendukung jalannya eretan.

Gambar 1.18 Transporter dan Sumbu Pembawa 16. Eretan Lintang

Eretan lintang berfungsi untuk menggerakkan pahat melintang alas mesin atau arah ke depan atau ke belakang posisi

operator yaitu dalam pemakanan benda kerja. Pada roda eretan ini juga terdapat dial pengukur untuk mengetahui berapa panjang langkah gerakan maju atau mundurnya pahat.

D. Dimensi Mesin bubut

Ukuran mesin bubut ditentukan oleh panjangnya jarak antara ujung senter kepala lepas dan ujung senter kepala tetap. Misalnya tinggi mesin bubut 200 mm, berarti mesin tersebut hanya mampu menjalankan eretan melintangnya sepanjang 200 mm atau mampu melakukan pembubutan maksimum benda kerja yang memiliki radius 200 mm (berdiameter 400 mm).

Gambar 1.19 Dimensi Mesin Bubut E. Perlengkapan Mesin Bubut

1. Chuck (cekam)

Cekam adalah sebuah alat yang digunakan untuk menjepit benda kerja. Jenisnya ada yang berahang tiga sepusat (self

cenetering chuck) dan ada juga yang berahang tiga dan empat tidak

sepusat (Independence Chuck). Cekam raham tiga sepusat, digunakan untuk benda – benda silindris, dimana gerakan rahang bersama – sama pada saat dikencangkan atau dibuka. Sedangkan gerakan untuk rahang tiga dan empat tidak sepusat, setiap rahang dapat bergerak sendiri tanpa diikuti oleh rahang yang lain.

Gambar 1.20 Chuck (Cekam)

Perlu diketahui bahwa cekam rahang tiga maupun rahang empat dapat digunakan untuk menjepit bagian luar benda kerja. Posisi rahang dapat dibalik apabila dipergunakan untuk menjepit benda silindris atau benda yang bukan silindris, misalnya flens, benda segi empat dll.

Untuk melepaskan rahang cekam pada cekam rahang 3 dilakukan dengan cara mengendorkan rahang dengan menggunakan kunci cak hingga rahang menonjol keluar. Kemudian memegang rahang

19

nomor 3 dengan memutar perlahan cak hingga rahang terlepas (Gambar 1.21). Gunakan langkah yang sama untuk rahang nomor 2 dan 1.Gambar 1.21 Cara Melepas Chuck

Sedangkan untuk memasang rahang, langkah pertama adalah membersihkan gigi ulir pada rahang, kemudian memutar kunci cak hingga ujung ulir pada cekam terlihat di tempat rahang nomor 1. Masukan rahang nomor 1 kemudian kunci diputar perlahan setengah putaran dengan memegang rahang 1 sampai rahang tertarik ulir cak. Lakukan langkah yang sama pada rahang nomor 2 dan 3.

Untuk memasang cekam pada spindel utama yang perlu diperhatikan adalah menggunakan papan kayu yang diletakkan dibawah cekam diatas meja mesin. Ini dilakukan untuk melindungi meja mesin dari cak apabila kesulitan pemasangan atau cekam jatuh ke meja mesin yang dapat membuat meja mesin (bed) menjadi rusak.

20

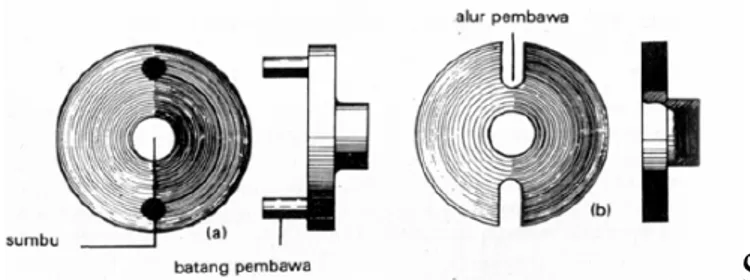

Gambar 1.22 Cara Memasang Cekam Pada Spindel 2. Plat Pembawa

Plat pembawa ini berbentuk bulat pipih digunakan untuk memutar pembawa sehingga benda kerja yang terpasang padanya akan ikut berputar dengan poros mesin, permukaannya ada yang beralur dan ada yang berlubang.

Gambar 1.23 Plat Pembawa 3. Pembawa

Pembawa ada 2 (dua) jenis, yaitu pembawa berujung lurus dan pembawa berujung bengkok. Pembawa berujung lurus digunakan berpasangan dengan plat pembawa rata sedangkan pembawa berujung bengkok dipergunakan dengan plat pembawa beralur. Caranya adalah benda kerja dimasukkan ke dalam lubang pembawa, terbatas dengan besarnya lubang pembawa kemudian dijepit dengan baut yang ada pada pembawa tersebut, sehingga akan berputar bersama – sama dengan sumbu utama. Hal ini digunakan bilamana dikehendaki membubut menggunakan dua buah senter.

Gambar 1.24 Pembawa 4. Penyangga

Penyangga ada 2 (dua) macam, yaitu penyangga tetap (steady rest), dan penyangga jalan (folloer rest). Penyangga ini digunakan untuk membubut benda – benda yang panjang, karena benda kerja yang panjang apabila tidak dibantu penyangga maka hasil pembubutan akan menjadi berpenampang elip/ oval, tidak silindris dan tidak rata.

23

Gambar 1.25 Penyangga

Apalagi bila membubut bagian dalam maka penyangga ini mutlak diperlukan. Penyangga tetap diikat dengan alas mesin sehingga dalam keadaan tetap pada kedudukannya, sedang penyangga jalan diikatkan pada meja eretan, sehingga pada saat eretan memanjang bergerak maka penyangga jalan mengikuti tempat kedudukan eretan tersebut.

5. Collet (kolet)

Kolet digunakan untuk menjepit benda silindris yang sudah halus dan biasanya berdiameter kecil. Bentuknya bulat panjang dengan leher tirus dan berlubang, ujungnya berulir dan kepalanya dibelah menjadi tiga.

24

Gambar 1.26 Collet

Kolet mempunyai ukuran yang ditunjukkan pada bagian mukanya yang menyatakan besarnya diameter benda yang dapat dicekam. Misalnya kolet berukuran 8 mm, berarti kolet ini dipergunakan untuk menjepit benda kerja berukuran Ø 8 mm. Pemasangan kolet adalah pada kepala tetap dan dibantu dengan kelangkapan untuk menarik kolet tersebut. Karena kolet berbentuk tirus, alat penariknyapun berbentuk lubang tirus, dengan memutar ke kanan uliran batangnya.

Gambar 1.27 Contoh Penggunaan Collet

6. senter

Senter terbuat dari baja yang dikeraskan dan digunakan untuk mendukung benda kerja yang akan dibubut. Ada dua jenis senter yaitu senter mati (tetap) dan senter putar. Pada umumnya senter putar pemasangannya pada ujung kepala lepas dan senter tetap pemasangannya pada sumbu utama mesin (main spindle).

Gambar 1.28 Senter

Bagian senter yang mendukung benda kerja mempunyai sudut 600, dan dinamakan senter putar karena pada saat benda kerjanya berputar senternya ikut berputar. Berlainan dengan senter mati (tetap) untuk penggunaan pembubutan diantara dua senter, benda tersebut hanya ikut berputar bersama mesin namun ujungnya tidak terjadi gesekan dengan ujung benda kerja yang sudah diberi lubang senter. Walaupun tidak terjadi gesekan sebaiknya sebelum digunakan, ujung senter dan lubang senter pada benda kerja diberi

greace/gemuk atau pelumas sejenis lainnya.

7. Tapper Attachment (kelengkapan tirus)

Alat ini digunakan untuk membubut tirus. Selain menggunakan alat ini, membubut tirus juga dapat dilakukan dengan cara menggeser kedudukan kepala lepas ataupun eretan atas.

27

Gambar 1.29 Tapper Atachment

28

Bab 2

Identifikasi Alat Potong Mesin Bubut A. Definisi Alat Potong

Yang dimaksud dengan alat potong adalah alat/pisau yang digunakan untuk menyayat produk/ benda kerja. Dalam pekerjaan pembubutan salah satu alat potong yang sering digunakan adalah pahat bubut.

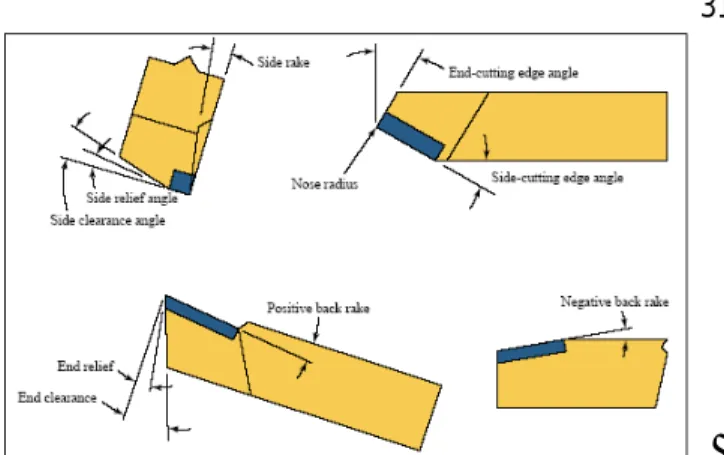

Geometri pahat bubut terutama tergantung pada material benda kerja dan material pahat. Terminologi standar ditunjukkan pada (Gambar.2.1). Untuk pahat bubut bermata potong tunggal, sudut pahat yang paling pokok adalah sudut beram (rake angle), sudut bebas (clearance angle), dan sudut sisi potong (cutting edge angle). Sudut-sudut pahat HSS yang diasah dengan menggunakan mesin gerinda pahat (Tool Grinder Machine). Sedangkan bila pahat tersebut adalah pahat sisipan yang dipasang pada tempat pahatnya, geometri pahat dapat dilihat pada (Gambar 2.3).

Selain geometri pahat tersebut pahat bubut bisa juga diidentifikasikan berdasarkan letak sisi potong (cutting ed ge) yaitu pahat tangan kanan (Right- hand tools) dan pahat tangan kiri

Gambar 2.1 Geometri Pahat Bubut Gambar 2.2 Geometri Pahat Bubut HSS

31

Gambar 2.3 Geometri Pahat Bubut Sisipan (Insert)

32

Gambar 2.4 Pahat Kanan dan Kiri B. Macam-macam dan Fungsi Alat Potong

1. Pahat Bubut Luar

Sebagaimana dijelaskan di atas bahwa salah satu alat yang sering digunakan pada proses pembubutan adalah pahat bubut. Bentuk, jenis dan bahan pahat ada bermacam – macam yang tentunya disesuaikan dengan kebutuhan. Prosesnya adalah benda kerja yang akan dibubut bergerak berputar sedangkan pahatnya bergerak memanjang,

melintang atau menyudut tergantung pada hasil pembubutan yang diinginkan.

Gambar 2.5 Jenis Pahat Bubut Keterangan :

a. Pahat Kiri, b. Pahat Potong, c. Pahat Kanan, d. Pahat Rata, e. Pahat Radius, f. Pahat Alur, g. Pahat Ulir, h. Pahat Muka, i. Pahat Kasar.

2. Pahat Bubut Dalam

Selain pahat bubut luar, pada proses pembubutan juga sering menggunakan pahat bubut dalam. Pahat jenis ini digunakan untuk

membubut bagian dalam atau memperbesar lubang yang sebelumnya telah dikerjakan dengan mata bor. Bentuknya juga bermacam-macam dapat berupa pahat potong, pahat alur ataupun pahat ulir, ada yang diikat pada tangkai pahat. Bentuk ada yang khusus sehingga tidak diperlukan tangkai pahat. Contoh pemakaian pahat bubut dalam ketika memperbesar lubang dan membubut rata bagian dalam.

Gambar 2.6 Pahat Bubut Dalam

Gambar 2.7 Pembubutan Dalam

35

3. Pahat PotongPahat potong adalah jenis pahat potong yang menggunakan tangkai digunakan untuk memotong benda kerja.

Gambar 2.8 Pahat Potong 4. Pahat Profil

Pahat bentuk digunakan untuk membentuk permukaan benda kerja, bentuknya sangat banyak dan dapat diasah sesuai bentuk yang dikehendaki operatornya. Adalah jenis-jenis pahat berbentuk radius.

36

Gambar 2.9 Pahat Profil

5. Pahat Keras

Pahat keras yaitu pahat yang terbuat dari logam keras yang mengandung bahan karbon tinggi yang dipadu dengan bahan-bahan lainnya, seperti Cemented Carbid, Tungsten, Wide dan lain-lain. Pahat jenis ini tahan terhadap suhu kerja sampai dengan kurang lebih 1000° C, sehingga tahan aus/gesekan tetapi getas/rapuh dan dalam pengoperasiannya tidak harus menggunakan pendingin, sehingga cocok untuk mengerjakan baja, besi tuang, dan jenis baja lainnya dengan pemakanan yang tebal namun tidak boleh mendapat tekanan yang besar. Di pasaran pahat jenis ini ada yang berbentuk segi tiga,

segi empat dan lain-lain yang pengikatan dalam tangkainya dengan cara dipateri keras (brassing) atau dijepit menggunakan tangkai dan baut khusus.

Gambar 2.10 Pahat Keras 6. Bor Senter

Bor senter digunakan untuk membuat lubang senter diujung benda kerja sebagai tempat kedudukan senter putar atau tetap yang kedalamannnya disesuaikan dengan kebutuhan yaitu sekitar 1/3 ÷ 2/3 dari panjang bagian yang tirus pada bor senter tersebut. Pembuatan lubang senter pada benda kerja diperlukan

apabila memilki ukuran yang relatif panjang atau untuk mengawali pekerjaan pengeboran.

Gambar 2.11 Bor Senter 7. Kartel

Kartel adalah suatu alat yang digunakan untuk membuat alur-alur kecil pada permukaan benda kerja, agar tidak licin yang biasanya terdapat pada batang-batang penarik atau pemutar yang dipegang dengan tangan. Hasil pengkartelan ada yang belah ketupat, dan ada yang lurus tergantung gigi kartelnya.

39

Gambar 2.12 Kartel C. Material Alat Potong

Pahat yang baik harus memiliki sifat-sifat tertentu, sehingga nantinya dapat menghasilkan produk yang berkualitas baik dan ekonomis. Kekerasan dan kekuatan dari pahat harus tetap ada pada temperatur tinggi, sifat ini dinamakan Hot Hardness. Ketangguhan (Toughness) dari pahat diperlukan, sehingga pahat tidak akan pecah atau retak terutama pada saat melakukan pemotongan dengan beban kejut. Ketahanan aus sangat dibutuhkan yaitu ketahanan pahat melakukan pemotongan tanda terjadi keausan yang cepat.

40

Penentuan material pahat didasarkan pada jenis material benda kerja dan kondisi pemotongan (pengasaran,adanya beban kejut, penghalusan). Material pahat yang ada ialah baja karbon sampai dengan keramik dan intan. Sifat dari beberapa material pahat ditunjukkan pada (Gambar 2.13).Gambar 2.13 Diagram Sifat Material Pahat

Material pahat dari baja karbon (baja dengan kandungan karbon 1,05%) pada saat ini sudah jarang digunakan untuk proses pemesinan, karena bahan ini tidak tahan panas (melunak pada suhu 300- 500 F). Baja karbon ini sekarang hanya digunakan untuk kikir, bilah gergaji, dan pahat tangan.

Material pahat dari HSS (High Speed Steel) dapat dipilih jenis M atau T. Jenis M berarti pahat HSS yang mengandung unsur Molibdenum, dan jenis T berarti pahat HSS yang mengandung unsur Tungsten. Beberapa jenis HSS dapat dilihat pada (Tabel 2.1).

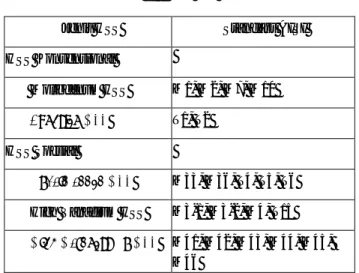

Table 2.1 Jenis Hss

Jenis HSS Standart AISI

HSS Konvensional Molibdenum HSS M1, M2, M7, M10 Tungsten HSS T1, T2 HSS Spesial Cobald added HSS M33, M36, T4, T5, T6 High Vanadium HSS M3-1, M3-2, M4, T15 High Hardness Co HSS M41, M42, M43, M44, M45, M46 Cast HSS Powdered HSS Coated HSS

Pahat dari HSS biasanya dipilih jika pada proses pemesinan sering terjadi beban kejut, atau proses pemesinan yang sering dilakukan interupsi (terputus-putus). Hal tersebut misalnya membubut benda segi empat menjadi silinder, membubut bahan benda kerja hasil proses penuangan, membubut eksentris (proses pengasarannya).

Pahat dari karbida dibagi dalam dua kelompok tergantung penggunaannya. Bila digunakan untuk benda kerja besi tuang yang tidak liat dinamakan cast iron cutting grade . Pahat jenis ini diberi kode huruf K dan kode warna merah. Apabila digunakan untuk menyayat baja yang liat dinamakan steel cutting grade. Pahat jenis ini diberi kode huruf P dan kode warna biru. Selain kedua jenis tersebut ada pahat karbida yang diberi kode huruf M, dan kode warna kuning. Pahat karbida ini digunakan untuk menyayat berbagai jenis baja, besi tuang dan non ferro yang mempunyai sifat pemesinan yang

43

baik.Bab 3

Parameter Pemotongan A. Cutting Speed (Kecepatan Pemotongan)

Yang dimaksud dengan kecepatan potong (CS) adalah

44

kemampuan alat potong menyayat bahan dengan aman menghasilkan tatal dalam satuan panjang /waktu (m/menit atau feet/menit). Kecepatan potong (Cutting speed atau V) atau kecepatan benda kerja dilalui oleh pahat/ keliling benda kerja (lihat Gambar 3.1). Secara sederhana kecepatan potong dapat digambarkan sebagai keliling benda kerja dikalikan dengan kecepatan putar atau :Gambar 3.1 Panjang Permukaan Benda yang Dilalui Pahat

n = putaran benda kerja (rpm) D = Diameter benda kerja (mm) Vc = kecepatan pemotongan (m/menit)

Kecepatan putaran benda kerja dihitung dari jumlah putaran setiap menitnya, konstanta 1000 adalah perubahan dari mm ke meter dan memiliki satuan rpm.

n = putaran benda kerja (rpm) D = Diameter benda kerja (mm) Vc = kecepatan pemotongan (m/menit)

C.

Metal removal rateMetel removal rate dihutng dari kecepatan pemotongan,

dikalikan dengan kedalaman pemotongan dan pemakanannya,Vc = Kecepatan pemotongan (m/menit), sedangkan simbol lainya sama artinya dengan sebelumnya.

D. Lama Waktu Pemotongan

Lama waktu pemotongan dirumuskan sebagai beritkut:

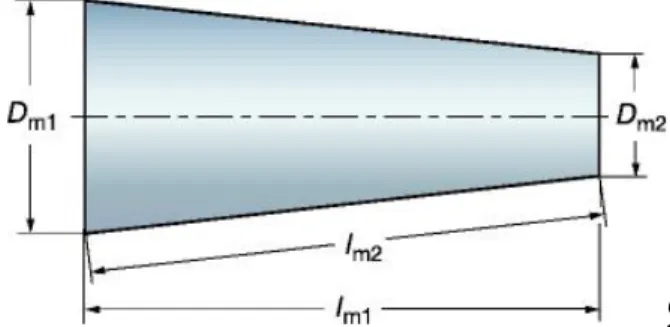

Dengan lm adalah panjang benda kerja yang dipotong, untuk benda berbentuk lurus tentunya mudah bukan, namun untuk benda berbentuk tirus, panjang benda kerja dihitung dengan:

Dm1 = diameter terbesar, Dm2=diameter terkecil, semua satuan dalam mm.

Gambar 3.2 Diameter Benda Bentuk Tirus

47

Bab 4

Menerapkan Teknik Pemesinan Bubut A. Pembubutan Lurus

Proses membubut lurus adalah menyayat benda kerja dengan gerak pahat sejajar dengan sumbu benda kerja. Perencanaan proses penyayatan benda kerja dilakukan dengan cara menentukan arah gerakan pahat , kemudian menghitung elemen dasar proses bubut.

48

Gambar 4.1 Pembubutan Lurus

B. Pembubutan Tirus

Benda kerja berbentuk tirus (taper) dihasilkan pada proses bubut apabila gerakan pahat membentuk sudut tertentu terhadap sumbu benda kerja. Cara membuat benda tirus ada beberapa macam : 1. Dengan memiringkan eretan atas pada sudut tertentu (lihat Gambar 4.2), gerakan pahat (pemakanan) dilakukan secara manual

(memutar handel eretan atas). Pengerjaan dengan cara ini memakan waktu cukup lama, karena gerakan pahat kembali relatif lama (ulir eretan atas kisarnya lebih kecil dari pada ulir transportir).

2. Dengan alat bantu tirus (taper attachment), pembuatan tirus dengan alat ini adalah untuk benda yang memiliki sudut tirus relatif kecil (sudut sampai dengan ±9o). Pembuatan tirus lebih cepat karena gerakan pemakanan (feeding) bisa dilakukan otomatis (lihat Gambar 4.2).

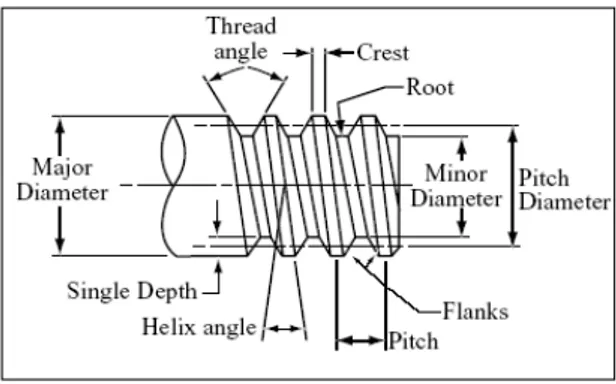

Gambar 2.2 Pembubutan Tirus C. Pembubutan Ulir

Proses pembuatan ulir bisa dilakukan pada mesin bubut. Pada mesin bubut konvensional (manual) proses pembuatan ulir kurang efisien, karena pengulangan pemotongan harus dikendalikan secara manual, sehingga proses pembubutan lama dan hasilnya kurang presisi. Dengan mesin bubut yang dikendalikan CNC proses pembubutan ulir menjadi sangat efisien dan efektif, karena sangat memungkin membuat ulir dengan kisar (pitch) yang sangat bevariasi dalam waktu relatif cepat dan hasilnya presisi. Nama- nama bagian ulir segi tiga dapat dilihat pada (Gambar 2.3).

Gambar 2.3 Nama-nama Bagian Ulir Segitiga

Ulir segi tiga tersebut bisa berupa ulir tunggal atau ulir ganda. Pahat yang digunakan untuk membuat ulir segi tiga ini adalah pahat ulir yang sudut ujung pahatnya sama dengan sudut ulir atau

51

setengah sudut ulir. Untuk ulir metris sudut ulir adalah 60o, sedangkan ulir Whitwoth sudut ulir 55o. Identifikasi ulir biasanya ditentukan berdasarkan diameter mayor dan kisar ulir ( Tabel 2.1). Misalnya ulir M5x0,8 berarti ulir metris dengan diameter mayor 5 mm dan kisar (pitch) 0,8 mm.Gambar 2.4 Ulir Metris

52

Table 1.1 Dimensi Ulir metrisSelain ulir metris pada mesin bubut bisa juga dibuat ulir Whitworth ( sudut ulir 55o). Identifikasi ulir ini ditentukan oleh diamater mayor ulir dan jumlah ulir tiap inchi ( Tabel 3.2). Misalnya untuk ulir Whitwoth 3/8” jumlah ulir tiap inchi adalah 16 (kisarnya 0,0625”). Ulir ini biasanya digunakan untuk membuat ulir pada pipa (mencegah kebocoran fluida).

Table 2.2 Dimensi Ulir Withworth

Selain ulir segi tiga, pada mesin bubut bisa juga dibuat ulir segi empat (Gambar 4.5). Ulir segi empat ini biasanya digunakan untuk ulir daya. Dimensi utama dari ulir segi empat pada dasarnya sama dengan ulir segi tiga yaitu : diameter mayor, diameter minor, kisar (pitch), dan sudut helix ( Gambar 4.5). Pahat yang digunakan untuk membuat ulir segi empat adalah pahat yang dibentuk ( diasah) menyesuaikan bentuk alur ulir segi empat dengan

pertimbangan sudut helix ulir ( Gambar 4.5). Pahat ini biasanya dibuat dari HSS atau pahat sisipan dari bahan karbida.

Gambar 4.5 Ulir Segi Empat

a. Pahat Ulir

Pada proses pembuatan ulir dengan menggunakan mesin bubut manual pertama-tama yang harus diperhatikan adalah sudut pahat (lihat Gambar 4.6) ditunjukkan bentuk pahat ulir metris dan alat untuk mengecek besarnya sudut tersebut (60o) . Pahat ulir pada gambar tersebut adalah pahat ulir luar dan pahat ulir dalam. Selain pahat terbuat dari HSS pahat ulir yang berupa sisipan ada yang terbuat dari bahan karbida (lihat Gambar 4.7).

55

Gambar 4.6 Pahat Ulir Metris Untuk Ulir Luar dan Dalam

Gambar 4.7 Proses Pembuatan Ulir Luar Dengan Pahat Sisipan Setelah pahat dipilih, kemudian dilakukan setting posisi pahat terhadap benda kerja. Setting ini dilakukan terutama untuk mengecek posisi ujung pahat bubut terhadap sumbu mesin

56

bubut/ sumbu benda kerja. Setelah itu dicek posisi pahat terhadap permukaan benda kerja , supaya diperoleh sudut ulir yang simetris terhadap sumbu yang tegak lurus terhadap sumbu benda kerja (lihat Gambar 4.7)D. Pembubutan Alur

Memberi kelonggaran ketika memasangkan dua buah elemen mesin membuat baut dapat bergerak penuh, dan memberi jarak bebas pada proses gerinda terhadap suatu poros ( lihat Gambar 4.8). Dimensi alur ditentukan berdasarkan dimensi benda kerja dan fungsi dari alur tersebut. Bentuk alur ada tiga macam yaitu kotak, melingkar, dan V (lihat Gambar 4.9). Untuk bentuk- bentuk alur tersebut pahat yang digunakan diasah dengan mesin gerinda disesuaikan dengan bentuk alur yang akan dibuat. Kecepatan potong yang digunakan ketika membuat alur sebaiknya setengah dari kecepatan potong bubut rata. Hal tersebut dilakukan karena bidang potong proses pengaluran relatif lebar.

Gambar 4.8 Profil Alur

Gambar 4.9 Bentuk alur Kotak, Melingkar dan V

Proses yang identik dengan pembuatan alur adalah proses pemotongan benda kerja (parting). Proses pemotongan ini dilakukan ketika benda kerja selesai dikerjakan dengan bahan benda kerja yang relatif panjang (lihat Gambar 4.10).

Gambar 4.10 Proses pemotongan Benda Kerja

Beberapa petunjuk penting yang harus diperhatikan ketika melakukan pembuatan alur atau proses pemotongan benda kerja adalah :

1) Cairan pendingin diberikan sebanyak mungkin. 2) Ujung pahat diatur pada sumbu benda kerja

3) Posisi pahat atau pemegang pahat tepat 90o terhadap

59

sumbu benda kerja4) Panjang pemegang pahat atau pahat yang menonjol ke arah benda kerja sependek mungkin agar pahat atau benda kerja tidak bergetar

5) Dipilih batang pahat yang terbesar

6) Kecepatan potong dikurangi (50% dari kecepatan potong bubut rata)

7) Gerak makan dikurangi (20% dari gerak makan bubut rata) 8) Untuk alur aksial, penyayatan pertama dimulai dari diameter terbesar untuk mencegah berhentinya pembuangan beram. E. Pembubut Kartel

Bentuk kartel ada beberapa macam, isalnya bentuk lurus dan bentuk diamon. Pembuatan bentuk kartel dilakukan dengan menempatkan alat pembentuk kartel tersebut pada tempat pahat bubut. Harap diperhatikan bahwa posisi sumbu kartel harus pada sumbu utama spindel mesin bubut.

60

Gambar 4. 11 Pahat Kartel

Pada pembuatan bentuk kartel putaran spindel sebaiknya dipilih putaran spindel terendah pada mesin bubut. Gerakan pemakanan bisa dilakukan dengan menggeser eretan secara manual maupun secara otomatis. Pada waktu proses pembentukan kartel hendaknya pada permukaan benda kerja diberi pelumas secukupnya. Bentuk dan ukuran kartel dapat dikategorikan berdasarkan bentuk dan kisarnya. Kisar kartel digolongkan dalam bentuk kasar sampai halus (lihat Gambar 4.12).