T.C.

İSTANBUL TEKNİK ÜNİVERSİTESİ

KİMYA-METALURJİ FAKÜLTESİ

MALZEME BİLİMİ VE MÜHENDİSLİĞİ

SERAMİK ZIRHLARA GENEL BAKIŞ

PROF. DR. OKAN ADDEMİR

Faiz MUHAFFEL

521102005

Mehmet R. MUHAFFEL

506101416

İÇİNDEKİLER

1. Zırh

2. Seramik zırhlar

3. Seramik zırhların özellikleri

4. Seramik zırh malzemeleri

4.1. Titanyum diborür

4.1.1 Fiziksel ve Kimyasal Özellikleri

4.1.2 Üretim yöntemleri

4.1.3 Kullanım alanları

4.2. Bor karbür

4.2.1 Fiziksel ve Kimyasal Özellikleri

4.2.2 Üretim yöntemleri

4.2.3 Kullanım alanları

4.3 Silisyum karbür

4.4 Alumina

4.4.1 Fiziksel ve Kimyasal Özellikleri

4.4.2 Kullanım Alanları

5. Seramik zırhların genel karşılaştırılması

1. ZIRH

Zırh, kişilerin, motorlu araçları ya da gemileri korumak için kullanılan koruyucu giysi, levha ya da kaplamadır.

Yüzyıllar boyunca askeri savunma ihtiyacı toplumlar için en önemli uğraş alanlarından biri olmuştur. Gelişen sanayilerle birlikte savunma sanayi de devletlerin önemle üzerinde durduğu bir alandır. Savunma sanayinin oluşumunda askeri veya sivil güçleri korumak anlamında zırh malzemelerine büyük iş düşmektedir. Bu sebeplerden dolayı geçmişten beri birçok malzeme zırh malzemesi olarak denenmiş, kullanılmış ve bu malzemeler sürekli geliştirilmiştir.

Bu malzemeler içinde seramik bazlı malzemeler diğerlerine göre çok daha iyi özellikleriyle ön plana çıkmaktadır.

Şekil 1. Gövde koruması olarak kullanılan seramik zırhları

2. SERAMİK ZIRHLAR

Seramik malzemeler zırh olarak 1. Dünya Savaşından bu yana kullanılmaktadır. Muhtemelen ilk kullanımı Alman tanklarında sert emaye kaplama olarak, hafif silahlardan korunma

amacıyla gerçekleşmiştir. 2.Dünya Savaşı döneminde ise askeri hava taşıtlarında kullanılan ilk seramik zırh patentleri ortaya çıkmış, Kore Savaşında ise tankları topçu ateşinden koruyacak çelik ve silikattan imal edilmiş zırhlar kullanılmıştır.

Bor karbürün ilk kullanımı ise alümina ve kompozitlerle beraber Vietnam Savaşında görülmüştür. Bu ürün, hafif silahlara, zırh delici cephaneye karşı koruma amaçlı olarak helikopterler üzerinde ve personel taşıyıcı hava taşıtlarında kullanılmıştır.

1980′lerde ise kara taşıtlarını kurşun gibi, kimyasal ve kinetik enerji tehlikesi arz eden tehditlere karşı balistik koruma özellikli seramik karolar geliştirilmiştir.

Seramik zırhlar özel kuvvetlerce antiterörist ve devrim karşıtı operasyonlar için de kullanılabilmektedir. Böylece keskin nişancıların hedeflerine ulaşmaları mümkün olmamaktadır.

Balistik koruma özelliği taşıyan bu seramikler askeri kara, hava, deniz taşıtlarında veya asker koruma amaçlı kullanılırken, tipik olarak metal veya kompozit malzemeyle desteklenir. Böylece kurşunun hem ilk katmanda, yani seramik zırhta kırılması, hem de ikinci katmana geçmesi durumunda yön değiştirerek hızını kesmesi ve saplanıp kalması amaçlanır. Bu plaka kombinasyonunun diğer bir avantajı ise yaklaşık olarak, genel anlamda, çeliğin yarısı kadar ağırlığa sahip olmasıdır.

İleri seramikler pazarı özel uzmanlık isteyen ve yüksek maliyetler nedeniyle itici gücü “performans” olan bir pazardır. Bu performansın sağlanması ise, modern zırh karşıtı tehditlere karşılık daha hafif savaş araçlarının, kısa süreli hazırlık ile kullanılabilecek düzeye gelebilmesi ile ölçülür. Bu hafiflik unsurunu sağlayacak malzemelerden en önemlisi aracın üzerinde pasif balistik korumayı sağlayacak yüksek etkinlikteki zırh sistemidir. Kara araçlarında metalik zırhların getirdiği ağırlık artışı aracın manevra yeteneğinin azalmasına, hızın düşmesine ve mekanik parçaların daha fazla aşınmasına neden olmaktadır. Zırhlı personel taşıyıcı gibi kara araçlarında “Add-on armor” olarak adlandırılan ve küçük ve orta kalibreli silahlara karşı etkin koruma ve ağırlık tasarrufu sağlayan seramik zırhlar son yıllarda yaygın kullanım alanı bulmaktadır.

Zırh tasarımında en önemli üç etken olarak ağırlık, fiyat ve performans ortaya çıkmaktadır. Zırhlarda kullanılacak malzemelerin şu özelliklere sahip olması istenir:

1. Düşük yoğunluk

2. Yüksek elastisite ve kayma modülleri 3. Yüksek akma dayanımı

4. Yüksek dinamik çekme dayanımı

Seramikler yukarıdaki ilk üç şartı yerine getirirken metaller yüksek yoğunlukları nedeniyle ağır kalmaktadır. Günümüzde bütün şartları yerine getiren bir malzeme mevcut değildir. Bu durum tasarımcıları farklı arayışlara yöneltmiş ve bunun sonucunda seramik zırh olarak tanımlanan, önde seramik arkada metal veya kompozit iki tabakadan oluşan zırhlar geliştirilmiştir.

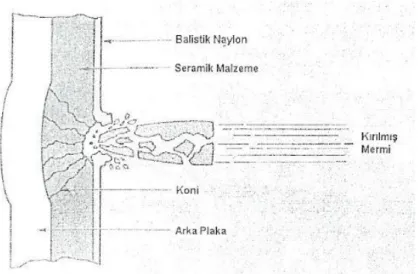

Seramik zırhlar çift dayanımlı zırhlar ailesine girmektedir. Burada ön plaka sert, arka plaka ise sünektir. Öndeki sert plaka darbeyle beraber delici nesneyi kırarken arkadaki sünek plaka geri kalan darbe enerjisini emer ve mermi ve seramik parçalarını muhafaza eder. (Şekil1)

Şekil 2 : Bir merminin seramik zırh plakaya çarpması

Seramiğin görevi kırılma konisi aracılığı ile mermi enerjisini arka plaka üzerine dağıtmak ve delme süresince mermiyi aşındırmaktır. Bu şekilde, merminin arka plaka üzerinde küçük bir bölgeye temas ederek burada malzeme dayanımını aşan gerilmeler uygulaması ve plakada

yerel bir hasar oluşturması önlenir. Delme süresince sert ve aşındırıcı seramik parçacıkları mermiyi aşındırır ve kütlesini azaltır.

Arka plaka malzemesi olarak düşük yoğunluğa sahip olması nedeniyle alüminyum yaygın olarak kullanılmaktadır. Elyaf takviyeli plastik kompozitler de düşük yoğunlukları, yüksek dayanım ve yüksek kopma enerjileri nedeniyle tercih edilmektedir.

Bir merminin seramik zırhı delme mekanizması çok karışık olmasına karşın temel olarak üç bölüme ayrılabilir:

Mermi ucunun çarpmayla kırılması ve seramik yüzeyinin çok küçük parçacıklar halinde kırılması. Seramiğin kırılması bu aşamada olur.

Delme aşaması. Mermi, önündeki seramiğe yük uygulayarak seramik plakayı geçmeye çalışırken kırılma konisi aracılığı ile yük arka plakaya iletilir. Arka plaka kopan parçaları bir arada tutarak seramiğin bütünlüğünü korur. Bu arada seramiği geçmeye çalışan mermi aşınır.

Seramik kırılma konisini geçen mermi arka plakaya ulaşır. Eğer merminin yeterli kinetik enerjisi varsa plakayı delip geçer.

Delip geçme olayının doğası gereği karmaşık olması ve birden fazla parametreye bağlı olması, delip geçmenin analitik yöntemlerle incelenmesini zorlaştırmaktadır. Deneysel çalışma ise oldukça pahalı ve zaman alan bir işlemdir. Bu tür karmaşık olayları çözümlemek için kapsamlı sayısal çözümleme teknikleri kullanmak üçüncü bir yol olarak ortaya çıkmıştır.

Seramik zırh teknolojisi gelecekteki balistik koruma ihtiyaçlarını karşılayabilecek olan, önemli avantajlar sağlayabilen bir teknolojidir. Hafif silah ve makineli tüfek tehditlerine karşılık personelin balistik korunma performans seviyesi hem yüksektir, hem de günümüzde bu konudaki tasarım parametreleri yeterince anlaşılmıştır. Buna karşılık yüksek kalibreli kinetik enerjiye dayalı zırh delici tehditler uzun zamandan bu yana sorunları yeterince çözülememiş bir konudur.

Ana koruma teknolojisi olarak seramiklerin uygulanması, ana gelişmesini son on yılda gerçekleştirmiştir ve bugünkü haliyle hafif silahlara ve ağır makineli tüfeklere karşı

kullanılmakta olup esas olarak seramik laminat plaka üzerine metal yapısal zırh halinde, daha yeni olarak ise kompozit tabanlı sistemlerde kullanılmaktadır.

Genel olarak kullanılan seramik malzemeleri bor karbür(B4C) , Silisyum karbür (SiC), Alumina(

Al2O3) ve Titanyum diborürdür.

3. SERAMİK ZIRH MALZEMELERİ

3.1.TİTANYUM DİBORÜR

Genel olarak metal diborür bileşikleri yüksek mukavemete, yüksek sertliğe,yüksek aşınma dayanımına, yüksek erime sıcaklığına ve kimyasallara karşı yüksek dirence sahiptir.

Sinterlemeye karşı dirençlidir ve genellikle sıcak press veya izostatik presleme ile

yoğunlaştırılır. TiB2 nin basınçsız sinterlenmesi ile yüksek saflıkta elde edilebilir fakat sıvı formda demir, krom ve karbon gibi yardımcılara ihtiyaç vardır.

TiB2 1000°C nin üstünde hava ile oksidasyona karşı dirençlidir. HCl ve HF karşı dirençli olsa da H2SO4 ve HNO3 ile etkileşir. Alkaliler ile kolayca etkileşir.

TiB2 oksit olmayan (nan-oksit) seramik olarak da kullanılır. Kesici takımı, aşınma plakaları, contalar, nozüller, yüksek sıcaklıkta bağlantı parçaları olarak kullanılır.

Yüksek sertliğinden dolayı pek çok sanayi alanında tercih edilmesine rağmen nispeten yüksek yoğunluğu ve şekil vermekteki zorlukları, işlenebilirliğini zorlaştırdığı için TiB2 yi tek başına kullanmaktan ziyade kompozit olarak kullanılmaya itmektedir.

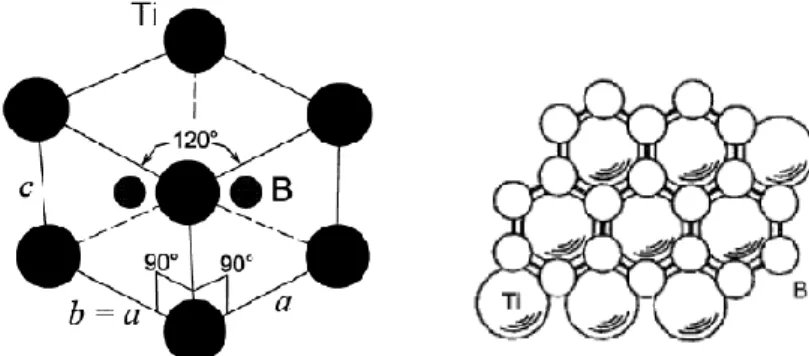

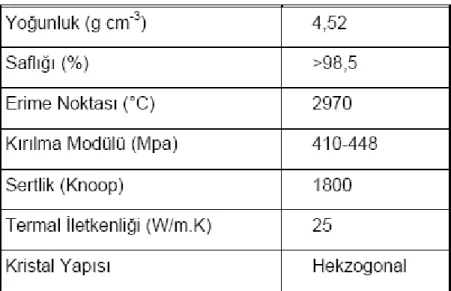

3.1.1. Fiziksel ve kimyasal özellikleri

TiB2 yapısında Ti-Ti, Ti-B ve B-B bağları bulunmaktadır. Bu atomlar arasındaki bağlar kuvvetli

kovalent bağlardır ve titanyum diborür bu sayede yüksek ergime sıcaklığı ve yüksek sertliği gibi özelliklere sahip olmaktadır.

Titanyum diborür seramik malzemelerini zırh yapımında bolca kullanmamızın sebepleri; - Düşük yoğunluk

- Çok yüksek sertlik - Yüksek basma dayanımı

Titanyum diborür, diğer borür bileşenlerine göre en yüksek sertlik değerine sahip borür bileşiğidir. Aşağıdaki tabloda birkaç borür bileşeni, paslanmaz çelik ve elmasın mikrosertlik değerleri verilmiş ve titanyum diborür 3400 kg/mm2 değeri ile son derece yüksek sertlik değerine sahiptir.

Tablo 1. Bazı borür bileşenlerinin mikrosertlik değerleri

TiB2’nin kimyasal kararlılıgı yüksektir. HCl içerisinde çözünürlügü çok azdır. Bunun yanında H2SO4 ve HNO3 içerisinde çözünmektedir.*62+ Ancak TiB2 ergimis demir 36 dısı malzemeler (Cu, Zn ve Al) ile reaksiyona girmemektedir. Bu özelligi sayesinde birçok uygulama için çok önemli bir malzemedir.

Geçis metallerin diborürleri yüksek sertlik, mukavemet ve yüksek ergime

sıcaklıgının yanında yüksek oksidasyon direncide gösterirler. Titanyum diborür de bu özelliklerin yanında çok iyi ıslatabilirligi yüksek sıcaklıklardaki mukavemeti, Si3N4’den daha iyi kırılma toklugu ve WC’den daha yüksek sertligi gibi malzemeyi çekici kılan özellikler de mevcuttur. Titanyum diborürün fiziksel özelliklerini çizelge verilmiştir.

3.1.2. Üretim yöntemleri

Titanyum diborürün üretim yöntemleri; a. Titanyum ve borun katı hal reaksiyonu

b. Karbon (karbotermik redüksiyon yöntemi) ve bor karbür ile c. Alüminyum ile (alüminatermik redüksiyon yöntemi)

d. Magnezyum ile (magnezyotermik redüksiyon yöntemi) a) Katı hal reaksiyonu

Element halindeki bor ile titanyumun reaksiyonu sonucu diborür üretimi ile toz formda ve yüksek saflıkta ürün elde edilmesi ve kompozisyon kontrolüne izin vermesi önemlidir. Bu avantajlarının yanında Ti ve B tozlarının reaktif oluşu yüzeylerinin oksitlenmesine sebep olmaktadır. Bu üretim zorluğundan dolayı elementel yöntem yerine oksitleri tercih edilmektedir. Reaksiyon formülü;

b) Karbotermik redüksiyon

TiB2 nin karbotermik redüksiyonu iki farklı kimyasal reaksiyon ile gerçekleşmektedir.

TiO2 + 1/2B4C → 3/2C TiB2 + 2CO TiO2 + B2O3 → 5C TiB2 + 5CO

Bu iki reaksiyon birbirlerine çok benzemekle beraber aralarındaki fark başlangıç malzemeleri ve reaksiyon sonucu oluşan CO miktarıdır.

Alüminatermik redüksiyon

Alüminatermik redüksiyon ile üretim, titanyum diborür üretim yöntemlerinin en klasiklerinden biridir . Bu yöntemle TiB2 üretimi esitlik reaksiyon ile

gerçeklesmektedir .

3TiO2 + 3B2O3 + 10Al → 5Al2O3 + 3TiB2 Magnezyotermik redüksiyon

TiB2 üretiminde magnezyum da alüminyum gibi redükleyici olarak

kullanılabilmektedir. Reaksiyon sonucu olusan magnezyum oksitin HCl ile liç edilerek sistemden uzaklastırılabilmesi ve bu sayede yüksek saflıkta TiB2 üretmek mümkün oldugundan magnezyum, alüminyuma göre tercih edilmektedir.

Magnezyotermik redüksiyon ile TiB2 üretimi aşağıdaki reaksiyon şeklinde gerçekleşmektedir.

TiO2 + B2O3 + 5Mg TiB2 + 5MgO 3.1.3. Kullanım alanları

Şekil 5. A-10 Thunderbolt uçak motor koruma zırhları

Şekil 6. M-1 Abrams tanklarında TiB2 zırhları kullanılmıştır.

3.2. Bor Karbür

Yüksek ergime sıcaklığı, yüksek sertlik, düşük yoğunluk, kimyasal maddelere karşı üstün direnç, yüksek nötron absorbe edebilme özelliğine sahip olma ve üstün mekanik özellikleri nedeniyle bor karbür, günümüzde ileri teknolojinin önemli bir malzemesidir. Bor karbür özellikle, nükleer reaktörlerde, hafif zırh üretiminde ve yüksek sıcaklık malzemesi olarak kullanılmaktadır.

Stokiometrik bor karbür bileşiği, 1934'de tesbit edilmiştir. Bu tarihten sonra bor karbürün değişik formüllerde olduğu ileri sürülmüş ancak bunlar diğer araştırmacılar tarafından doğrulanmamıştır. 1950'lerden sonra, bor karbürün yapısı ve özellikleri üzerine yoğun araştırmalar yapılmıştır.

Podzsuz, amonyağın borik oksitle reaksiyonu sonucu saf bor nitrürü elde etmiştir. Bor karbürde aynı yöntemle karbonla harmanladıktan sonra redükleyici atmosferde, yüksek sıcaklıkta üretilebilmektedir. Bu araştırmacı bu işlemlerle B4C ürettiğini iddia etmektedir. Bor karbür, SiC gibi karbürlerden daha yüksek sertlik değerlerine sahip olmasına rağmen metalürji sanayinde özellikle aşındırma sanayinde tam olarak, kullanılması sağlanamamıştır.

Özellikler günümüzde tane boyutuna göre ayırımının tam olarak yapılmasına rağmen aşındırma çarklarında kırık parçacıkların yüzeyi terk etmek istememesi kullanımı kısıtlayıcı etki yapmaktadır. Bu olumsuz yönüne rağmen bağlayıcı kullanmaksızın yüksek sıcaklıkta ve/veya yüksek basınçlarda kendi kendine kalıplanabilmesi ve bu yolla makina parçalarının üretimine imkan vermesi aynı zamanda çeşitli yöntemlerle ( plazma spray, elektrik ark yöntemiyle ergitilip kaplanması, flama spray v.b gibi) kaplanabilmesi ve yüksek hız çeliklerinde olduğu gibi (molibden esaslı) dekarbürizasyorunu önlemek ve ısıl işlem esnasında oluşması muhtemel yumuşak karbürleri engellemek için alaşım elementi olarak kullanılabilmesi bor karbürün önemini daha da arttırmıştır. Artık günümüzde savunma sanayiinde yüksek sertlik ve mukavemetin istendiği her sanayi kolunda kullanımı söz konusudur.

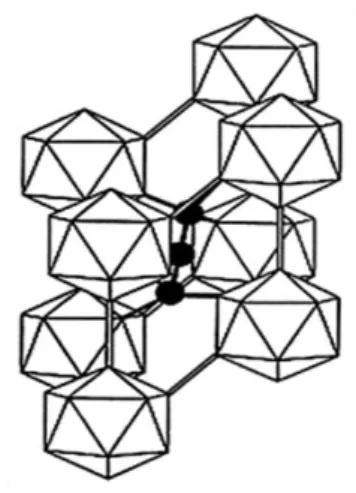

Bor karbürün kristal yapısı rombohedraldir.

Şekil 7.Bor karbürün kafes yapısı

3.2.1. Kimyasal ve Fiziksel özellikleri

Bor karbür, metalik bir malzeme değildir ve konvansiyonel yöntemlerle şekillendirilemezler. Manyetiklik özelliği olmaması ve statik elektrik taşımamalarına rağmen basınçla şekillendirildiklerinde kesilip parlatmaktadırlar. Metalik malzemelerden pek farklı davranışın görülmediği bu durumlarda yüksek sertlik özelliğinden dolayı makina parçalarının alışılmış talaş kaldırma yöntemleriyle üretimi yapılamamaktadır.

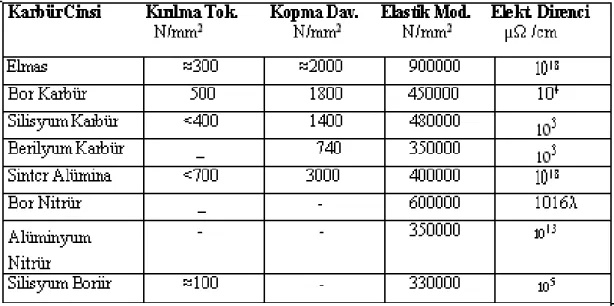

Tablo 3. Bazı karbür, borür ve nitrürlerin fiziksel özelliklerinin karşılaştırması

B4C en kararlı bileşiklerden bir tanesidir. İnce B4C tozları nemli ortamda yavaş bir şekilde oksitlenirler; oksijen ve nem miktarı zamanla artmaktadır. Sıcak preslenmiş ya da sinterlenmiş bor karbürün hemen hemen bütün mekanik özellikleri safsızlıkların oranına (özellikle Al, Si, C) ve dağılımına, gözenek miktarına ve tane boyutuna bağlıdır. Bor karbürün mukavemeti 300-500 MPa arasında verilmektedir.Ayrıca serbest karbonu bağlamak üzere ilave edilen bor atomlarının mukavemet arttırdığı ve bor karbür katı çözeltisindeki karbon miktarı arttıkça mukavemetin arttığı gözlenmiştir.

Tablo 5. Bazı fiziksel özellikleri

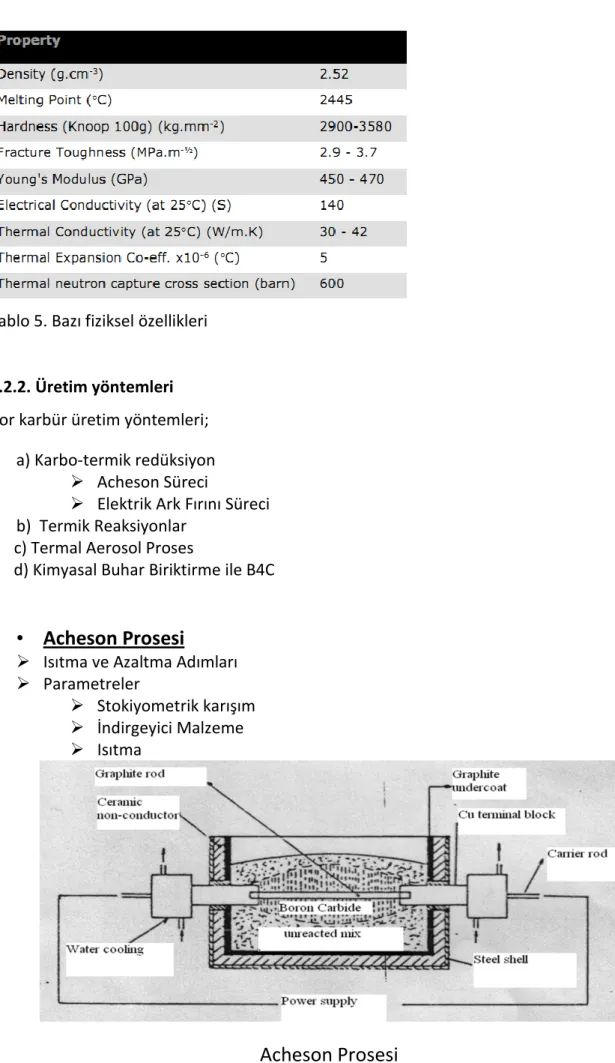

3.2.2. Üretim yöntemleri Bor karbür üretim yöntemleri;

a) Karbo-termik redüksiyon Acheson Süreci

Elektrik Ark Fırını Süreci b) Termik Reaksiyonlar

c) Termal Aerosol Proses

d) Kimyasal Buhar Biriktirme ile B4C

• Acheson Prosesi

Isıtma ve Azaltma Adımları Parametreler

Stokiyometrik karışım İndirgeyici Malzeme Isıtma

Elektrik Ark Fırını Prosesi

Bor karbür; Borik asit (H3BO3) veya Bor oksiti (B2O3), Elektrik Ark Fırınlarında uygun sıcaklık ortamında karbon ile redüklemek suretiyle üretilir. Reaksiyon Prosesi şöyledir:

2B2O3+7C → B4C+ 6CO veya 4H3BO3+7C→B4C+ 6CO+6H2O

Proses reaksiyonu endotermik olup, mol başına 1812 kJ veya 9.1 kWh/kg enerji gerekmektedir. Bu genellikle Elektrik Ark Fırınlarında 1500 – 2500 °C sıcaklık taşıması anlamına gelmektedir. Yani bir ton bor karbürün üretimi için gerekli olan enerji 9100 kWh tir. Reaksiyon sonucunda Bor karbürün hammaddeye olan oranı: ¼ kadardır. Yani bir birim bor karbür elde etmek için dört birim hammadde kullanmak gerekmektedir.

Elektrik Ark Fırını

Termik Reaksiyon

Termik reaksiyonun kullanım nedenleri;

Kimyasal fırın

Ekonomik hammadde

Yararlı ürünler.

2B

2O

3+ C + 6Mg B

4C + 6MgO

T = 1200

0C

*

sıcak seyreltik asit ile filtreleme yaparak MgO ve tuzları uzaklaştırırız.

Termik Aerosol Prosesi

C(s) + B

2O

3(l) B

2O

2(g) + CO(g)

5C(s) + 2B

2O

2(g) B

4C(s) + 4CO(g)

T = 1860

0C

3.2.3 Kullanım alanları

Aluminyum ve çelik, günümüz askeri araçlarında ve uçaklarında hala sıklıkla kullanılan bir zırh malzemesidir. Bunun sebebi uygun balistik performansları ve düşük maliyetlerinin yanı sıra yük taşıma kapasitesinde sahiptirler. Seramik ve polimer esaslı gelişmiş zırh malzemeleri daha üstün balistik performansları ve hafif olmaları sebebi ile tercih edilmektedirler. Özellikle bor karbür, hafifliği ve üstün mekanik özellikleri sebebi ile çelik ve alüminyum gibi geleneksel zırhlara karşı tercih edilmektedirler.

Çelik ve Al, günümüz askeri araçlarında ve uçaklarında halen en yaygın kullanıma sahip zırh malzemeleridir, çünkü balistik performansları ve düşük üretim maliyetlerinin yanısıra yük taşıma kapasitesine de sahiptirler. Seramik ve polimer esaslı kompozitler gibi daha gelişmiş zırh malzemeleri ise, temelde daha üstün balistik performansları ve hafif olmaları nedeniyle kullanılmaktadır. Özellikle B4C, hafifliği ve üstün mekanik özellikleri nedeniyle, balistik uygulamalarda geleneksel zırhlara (çelik ve alüminyum) alternatif bir seramiktir. Yüksek kırılma tokluğuna sahip, yapısal işlevi de olan, hafif ve çoklu çarpmalara dayanıklı B4C-Al kompozitlerinin düşük maliyetli olduğundan özellikle savunma sanayinde zırh malzemesi olarak kullanılmaktadır. Yani bor karbür zırh malzemesi genellikle alüminyum kompoziti olarak üretilip kullanılmaktadır.

Bor karbür kalkanlarda ve peletlerin kontrolünde kullanılır. Ayrıca yüksek sertlik, yüksek elastik modül, düşük yoğunluk spesifikasyonlarıyla diğer malzemelerle birlikte zırh olarak (vücut ve silah ) kullanılır.

• Yüksek hız mermilerine karşı güvenliği sağlar. Seramik kesici takımlarda, malzeme testleri için buharlaştırma ekipmanlarında da kullanılır.

Bor karbür özellikle hafifliği sebebi ile askerleri koruması için yeleklerde kullanılmaktadır.

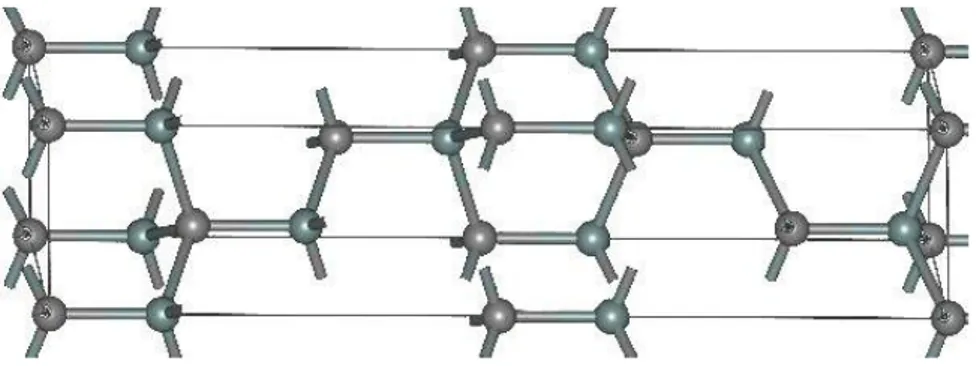

3.3. SİLİSYUM KARBÜR

Sıcak presleme ve basınçsız sinterleme yöntemi ile yüksek ısı dayanımı sağlayan yüksek sertlikte silisyum karbür balistik zırh plakalarını üretmektedir. Silisyum karbürün kafes yapısı hekzagonaldir

Şekil 8. Silisyum karbürün kafes yapısı

Piyasada iki çeşit silisyum karbür bulunmaktadır. Yeşil Silisyum Karbür özellikle sert ve çok kırılgan bir aşındırıcıdır. Sertliği yaklaşık 9.5 mohs' dur. Çarpma ve darbelere karşı duyarlıdır. Başlıca sert metal ve seramik gibi malzemelerin, cam ve aside dayanıklı östenitik içyapılı çeliklerin işlenmesinde kullanılır. Siyah Silisyum Karbür çok sert fakat yeşil Silisyum Karbür e nazaran daha az kırılgandır. Sertliği yaklaşık 9,5 mohs'dur. Silisyum Karbür, düşük çekme mukavemetine sahip metal ve metaldışı malzemeler ile gri döküm, küresel grafitli döküm, soğuk dökme demir, prinç, bronz, alüminyum, organik mineraller ve seramik malzemelerin işlenmesinde kullanılır. Silisyumkarbür ,pazarda silisyum karbit veya silisyum karbid adıylada bilinmekte olup tümü aynı anlama gelmektedir. Yüksek mekanik mukavemet, yüksek

oksitlenme direnci ve termal şok direnci gibi özelliklere sahip silisyum karbür bazlı

malzemeler, pişirilme fırınlarında kullanılan refrakterler içerisinde önemli bir yere sahiptir. Balistik zırh plakalar, aşınmaya dirençli nozul, döküm filtresi, döküm potası ve seramik fırın malzemelerinde silisyum karbür bazlı malzemeler kullanmaktadır.

3.3.1 Fiziksel ve kimyasal özellikleri

Silisyum karbürün yoğunluğu 3.1 gibi çok düşük bir değerdedir. Sertlik değeri son derece yüksektir ve bu sebep ile zırh malzemesi olarak kullanılabilmektedir.

Density

gm/cc (lb/ft

3) 3.1

(193.5)

Flexural

Strength

MPa

(lb/in

2x10

3)

550 (80)

Elastic Modulus

GPa

(lb/in

2x10

6)

410 (59.5)

Poisson’s Ratio —

0.14 (0.14)

Strength

(lb/in

2x10

3)

Hardness

Kg/mm

22800 —

Fracture

Toughness K

ICMPa•m

1/24.6

—

Tablo 6.Silisyum karbürün mekanik özellikleri

Silisyum karbürü zırh yapımında öne çıkarak özellikleri; -Düşük yoğunluk

-Yüksek sertlik

-Yüksek basma dayanımı -Yüksek ısı dayanımı

Silisyum Karbür radyoaktif bir mineral değildir. Silisyum Karbür ağır metaller eser oranda içermektedir. Silisyum Karbür toksik maddeler ile kanserojen maddeler içermez. Silisyum Karbür serbest silika içermez ancak kumlamadan oluşan tozlar solunmamalıdır. Silisyum Karbür yüzeye yüksek enerji transferi geliştirerek ve düşük seviyede toz üretimiyle kırılmaya karşı nispeten yüksek dayanıklılık Silisyum Karbür metalik yada metalik olmayan tüm

yüzeylerde korozif etki yapabilir. Bu nedenle kullanımının ardından boya gibi kaplama işlemi uygulanmalıdır.

3.4. ALUMİNA

Alumina sahip olduğu yüksek mekanik özellikler sebebi ile zırh malzemesi olarak çok

uygundur. Alumina seramikleri, düşük maliyetleri ve birçok yöntem ile işlenebilmeleri sebebi ile tercih edilmektedir. Döküm, presleme ve enjeksiyon kalıplama işlemlerini pahalı

ekipmanlar gerektirmeden yapabilmekteyiz. Yoğunluğunun diğer seramikler gibi düşük olması sebebi ile zırh malzemeleri için iyi bir alternatiftir.

Aluminanın kafes yapısı oktahedraldir.

Fiziksel ve Kimyasal Özellikleri

Silisyum karbüre göre daha yoğun bir malzeme olmasına rağmen yinede düşük bir yoğunluk değerine sahiptir. Diğer mekanik özellikleri de son derece iyidir. Yaygın olarak kullanılmasını sağlayan özellik ise ucuza mal edilebilir olmasıdır.

Alumina seramik malzemelerini zırh yapımında öne çıkaran özellikleri: -Düşük maliyet ve işlenebilirlik

-Yüksek sertlik

-Yüksek basma dayanımı

Kullanım alanları

4. SERAMİK ZIRHLARIN GENEL KARŞILAŞTIRMASI

Seramik zırhları birbirinden farklı özellikler göstermektedir. Bazı seramik zırhları düşük yoğunluk ve yüksek sertlik bunun yanında yüksek maliyet, bazı seramik zırhları orta

yoğunluk ve sertlik değerleri ama düşük maliyetli olmaktadır. Aşağıdaki tabloda bazı alumina çeşitlerinin, safirin, reaksiyon bağlı bor karbür gibi seramiklerin tane büyüklüğü, yoğunluğu, sertliği, basma dayanımı ve elastisite modulu gibi değerleri verilmektedir.

Aşağıdaki grafikte 0.30 kalibrede ve 0.50 kalibrelik zırh delici mermilerin atıldığı ve bor karbür, silisyum karbür ve alumina zırhlarının bu mermileri durdurmak için hangi ağırlık/alan değerine sahip olmaları gerektiği ve bu alan değeri için maliyetinin ne kadar olacağı

değeri 4 civarında iken alumina için 6.25 gibi bir değere tekabul etmektedir. Bununla beraber bu değerlerde bor karbürün fiyatı 300 $ iken aluminanın 100 $ civarındadır. Silisyumun değerleri ise alumina ve bor karbürün arasındadır.

Grafik 1 de zırh malzemesi olarak kullanılan seramiklerin kütle başına balistik verimleri sıralanmış ve titanyum diborür en yüksek değere sahiptir. Sonrasında bor karbür ve silisyum karbür gelmektedir.

Grafik1. Balistik kütle verimi

2. grafikte maliyet açısından seramikler irdelendiğinde titanyum diborürün son derece pahalı olduğu sonrasında sonrasında bor karbür ve silisyum karbürün geldiği alumina ve çeliklerin bu seramiklere göre ucuz olduğu görülmektedir.

Grafik 2. Toplam maliyet

3. grafikte standart bir mermiyi durdurmak için yapılan farklı malzemelerden zırhların toplam ağırlıkları karşılaştırılmış ve en ağır zırhın çelik olduğu sonrasında alumina, bor karbür ve silisyum karbür gelmekte en hafifi ise titanyum diborür olduğu görülmüştür.

Grafik 3. Kütle

4. grafikte aynı mermiyi durdurmak için kullanılması gereken zırh kalınlıkları irdelenmiş ve en fazla kalınlığa aluminanın sahip olduğu sonrasında bor karbürün geldiği görülmüştür.

6. BALİSTİK İNCELEME

Yapılan balistik test sırasında 12.7 mm zırh delici mermi kullanılmıştır ve DOP değeri

ölçülmüştür. Sertleştirilmiş çelik çekirdek 10.8 mm çapında ve uzunluğu 52 mm ağırlığı ise 30 g dır.

Zırh malzemesi olarak D95 ve D99.5 alumina seramikleri kullanılmıştır. Destek malzemesi olarak 7017 serisi aluminyum kullanılmıştır.

Al-7017 serisinin özellikleri

Alumina plakaların sertlik ve yoğunluk değerleri

Yapılan atış sonrası kırıntılar şekillerdeki gibidir;

Hedef kırıntıları a) C99.5 b) D95 (14 mm kalınlık)

Toplanan mermi kırıntılarının miktarı

Yapılan testler sonrası çıkarılan sonuçlardan biri aynı kalınlıkta ve saflıkta alumina levhalara farklı hızlarda mermi atıldığında daha hızlı atılan merminin zırhtan daha fazla miktarda parça kopmaktadır. Daha yavaş hızda atılan mermi sonucu saçılan parçada daha büyük kırıntılar oluşmaktadır. Farklı kalınlıktaki zırhlara benzer hızlarda atılan mermiler sonrasında kırıntıların kütlesi ve kopan en büyük parçanın ağırlığı hesaplandığında kalınlık arttıkça seramik zırhın öğütme değeri artmakta daha fazla kırıntı oluşmakta ve en büyük parçanın ağırlığı daha ince zırhlara göre daha küçüktür.

7. KAYNAKLAR

[ 1 ] Saito T., Fukuda T., Maeda H., Kusakabe K., Morooka S., 1997. Synthesis of Ultrafine Titanium Diboride Particles by Rapid Carbothermal Reduction in Particulate Transport Reactor, Journal of Materials Science, 32, s3933-3938.

[ 2 ] Koh Y., Lee S., Kim H., 2001. Oxidation Behaviour of Titanium Boride at Elevated Temperatures, J Journal of American Ceramic Society, 84, s239-241.

[ 3 ] Kulpa A., Troczynski T., 1995. Oxidation of Titanium Diboride Powders, Journal of American Ceramic Society, 79, s518 520.

[ 4 ] Montgomery L. C., 1992. Process for Producing Titanium Diboride and Boron Nitride Powders, U. S. Patent No: 5100845.

[ 5 ] Low-Cost Titanium Armors for Combat Vehicles

[ 6 ] Welham, N.J.,”Formatıon of TiB2 From Rutile By Room Temperature Ball Milling”,

Minerals Engineering, 12 (10): 1213- 1224 (1999).

[ 7 ] Sundaram, V., Logan, K.V., Speyer, R.F., “Reaction path in the magnesium thermite reaction to synthesize titanium diboride”, Journal of Materials Research, 12: 2657-2664

(1997).

* 8 + Takeyasu, S., Tomayuku, F., Hıdeakı, M., Katsukı, K., “Synthesis of Ultrafine Titanium Diboride Particle by Rapid Carbotermal Reduction İn Particulate Transport Reactor”, J.