48 BAB IV

HASIL DAN PEMBAHASAN

A. Hasil Penelitian

Berdasarkan hasil penelitian dan pengamatan yang dilakukan di PT. Menara Terus Makmur didapatkan hasil sebagai berikut:

1. Komitmen / Kebijakan.

PT. Menara Terus Makmur memiliki komitmen atau kebijakan untuk senantiasa meningkatkan kualitas dan produk serta sumber daya manusia yang sesuai dengan penetapan Kebijakan Mutu dan Lingkungan (LK3) Perusahaan. Kebijakan yang telah diterapkan tersebut, yaitu :

a. Meningkatkan kompetensi sumber daya manusia dalam pengelolaan mutu dan LK3

b. Melakukan perbaikan yang terus-menerus dengan melaksanakan proses yang handal untuk menghasilkan produk yang kompetitif sesuai

Quality Coast Delivery (QCD)

c. Melakukan perbaikan yang berkesinambungan dalam pengelolaan LK3 sesuai peraturan pemerintah dan persyaratan lainnya mengenai LK3 guna optimalisasi penggunaan sumber daya alam, mencegah pencemaran lingkungan, kecelakaan kerja, dan penyakit akibat kerja.

2. Perlengkapan Safety Patrol

Dalam melakukan Safety Patrol tidak hanya sekedar berkeliling untuk memastikan peralatan atau perlengkapan yang tidak sesuai, tetapi juga harus membawa perlengkapan sebagai bukti bahwa ada peralatan atau perlengkapan yang tidak sesuai dengan standar yang telah ditetapkan di PT.Menara Terus Makmur.

Pada saat melakukan safety patrol perlengkapan yang harus dibawa adalah sebagai berikut:

a. Camera

b. Laporan Safety Patrol Harian

Pada saat melakukan patrol keliling maka seorang Safety juga harus mengenakan APD yang telah ditetapkan, APD yang harus dikenakan adalah sebagai berikut:

a. Helm safety atau topi b. Safety Shoes

c. Arm

3. Follow Up Temuan Safety Patrol

Follow Up temuan Safety Patrol merupakan laporan dari temuan yang

berbentuk tabel yang kemudian akan diberikan ke shop agar semua karyawan dapat mengetahui hasil temuan dari safety patrol dan dapat melakukan tindakan perbaikan dari temuan tersebut.

Bentuk follow up temuan safety yaitu berupa list atau formulir yang berisi tentang:

a. Nomor Register.

Nomor registrasi merupakan banyaknya temuan yang sudah ditemukan pada saat patrol oleh tim patrol disemua area sesuai rute

safety patrol.

b. Tim Patrol atau kelompok patrol.

Tim patrol adalah suatu grup atau orang-orang yang tergabung untuk melakukan patrol bersama yang berjumlah 5 sampai 7 orang dan untuk mencari hal-hal yang tidak sesuai atau belum memenuhi standar yang ada.

c. Stop 6 Type.

Untuk mencegah kecelakaan yang mengakibatkan luka serius atau cacat, dilakukan identifikasi terhadap kecelakan yang pernah terjadi dan diperoleh “6 tipe kecelakaan” yang sering terjadi dan memiliki risiko kejadian yang tinggi . Yang selanjutnya dikategorikan sebagai “6 Kecelakaan teridentifikasi (6 designation accident)”. Aktivitas atau prosedur untuk menurunkan angka kecelakaan “6 tipe kecelakaan” tersebut dinamakan sebagai STOP 6.

STOP 6 merupakan singkatan dari : Safety Toyota O(Zero)

accident Project 6 (6 Type Of Accident). Enam kecelakaan yang

teridentifikasi sebagai berikut: 1) A (Apparatus) : alat kerja

Potensi bahaya ini berasal dari alat-alat keja ataupun mesin yang ada disekitar operator. Risiko yang mungkin terjadi misalnya

terjepit, tergores, tersayat dan lain-lain. Misal : tersayat gerinda, terjepit mesin, terkena material panas. Hal-hal yang harus diperhatikan dalam menanggulangi risiko tipe A ini adalah sebagai berikut :

a) Dipastikan seluruh tekanan angin/udara di mesin tidak ada yang tersisa.

b) Adanya penahan atau stopper (rantai block atau pins) untuk mencegah beda jatuh.

c) Memperhatikan bagian yang bergerak dan berputar pada mesin. d) Mengatur jarak yang cukup antara operator dengan mesin. e) Memperhatikan posisi dan lokasi benda kerja di mesin. f) Adanya komunikasi dan informasi antar anggota. 2) B (Big heavy) : benda berat

Potensi bahaya ini berasal dari benda-benda berat yang berada di area kerja dengan risiko tertimpa. Misal : kejatuhan dies, tertimpa raw material, dan lain-lain. Hal-hal yang harus

diperhatikan adalah sebagai berikut :

a) Melakukan cek fungsi hoist, crane, kawat garpu, dan lain-lain. b) Memperhatikan posisi limit switch agar tidak terlalu tinggi atau

naik.

c) Memperhatikan peralatan untuk mencegah jatuh dari hanger. d) Member pembatas yang jelas antara lokasi yang aman dengan

e) Mengatur posisi dan lokasi operator dengan benda kerja (hoist,

crane, dan lain-lain)

3) C (Car) : mobil atau kendaraan

Potensi bahaya yang berasal dari kendaraan yang ada disekitar area tempat kerja, misal : mobil delivery, mobil tamu, forklift, dan lain-lain dengan risiko tertabrak. Hal-hal penting yang harus diprhatikan adalah sebagai berikut :

a) Memperhatikan ujung garpu forklift pada saat mengangkut

pallet.

b) Memperhatikan kapasitas maksimum muatan atau beban yang akan dibawa agar tidak terlempar dan jatuh.

c) Dilarang mengemudikan forklift dengan kecepatan tinggi. d) Melakukan koordinasi dan konfirmasi dengan pekerja yang

memberi aba-aba pada saat bekerja bersama-sama. 4) D (Drop) : Terjatuh.

Potensi bahaya ini mencul ketika di suatu area dituntut untuk pekerjaan di ketinggian dengan risiko terjatuh, misal : pekerjaan pengecatan atap, membetulkan lampu, membetulkan crane dan lain-lain. Hal-hal yang harus diperhatikan adalah sebagai berikut : a) Melakukan cek fungsi perlengkapan pengaman untuk lokasi

kerja yang tinggi dan naik atau turun.

b) Memperhatikan penempatan tanda bahaya/peringatan ditempat yang strategis.

c) Memastikan posisi kaki tangga atau kursi jalan dalam keadaan kokoh dan terdapat prosedur kerjanya.

5) E (Electrical) : listrik.

Potensi bahaya yang berasal dari listrik dengan risiko tersengat. Hal-hal yang perlu diperhatikan adalah sebagai berikut :

a) Memperhatikan alat dan mesin las dalam kondisi aman untuk digunakan (tidak rusak).

b) Memperhatikan kondisi arde, isolator untuk arc weding. c) Memperhatikan lokasi kerja tidak dalam kondisi lembab atau

basah.

d) Memastikan ada tidaknya alat pengaman pada saat terjadi hubungan singkat dari peralatan mesin.

6) F (Fire) : api atau kebakaran

Potensi bahaya dari segala sesuatu dapat menimbulkan api dengan risiko kebakaran. Hal-hal yang perlu diperhatikan adalah sebagai berikut :

a) Memperhatikan jangka waktu penyimpanan tabung gas.

b) Memperhatikan alat-alat deteksi atau pengaman sudah diperiksa secara teratur.

c) Memastikan terdapat Pemadam Api Ringan (APAR) disekitar pengerjaan pengelasan.

d) Memastikan tidak ada yang merokok di area kerja (diperbolehkan hanya di area merokok).

Identifikasi potensi bahaya dimulai dengan melakukan gemba site dan mencatat setiap potensi bahaya yang ada ke dalam list up problem disertai rencana penanggulangan. Apabila terdapat potensi bahaya yang tidak termasuk ke dalam enam kategori STOP 6, maka risiko tersebut dimasukan ke dalam kategori others (lain-lain) dan tetap harus dilakukan tindakan perbaikan.

Potensi bahaya yang termasuk kategori others ini antara lain Bahan Berbahaya Dan Beracun (B3) seperti grease, oli,

coolant. Contoh lain seperti potensi bahaya yang dapat

mengganggu kesehatan dalam jangka waktu panjang seperti kebisingan, debu, asap, emisi dan lain-lain. Identifikasi potensi bahaya yang dilakukan oleh tim reguler dilakukan setiap 4 bulan sekali, tetapi tidak menutup kemungkinan apabila ada tambahan temuan dalam potensi bahaya setiap bulannya dapat diajukan di dalam review dan koordinasi per area, PIC : masing-masing PIC area.

Dalam melakukan STOP 6 ada beberapa cara atau langkah yang harus dilakukan yaitu:

1) Pembentukan proyek

Diawali dengan pembagian area dan PIC untuk pelaksanaan program secara sektoral. Pelaksanaan program STOP 6 di PT. MTM di bagi 15 area.

2) Identifikasi potensi bahaya

Identifikasi bahaya dilakukan oleh suatu timyang terdiri dari pimpinan kerja, PIC masing-masing area serta EHS tim. Dalam mengidentifikasi potensi bahaya ditempat kerja, tim berpedoman pada kategori STOP 6.

3) Menentukan ranking bahaya (Risk Assesment)

Setelah semua potensi bahaya teridentifikasi didalam list up

problem dan ditentukan kategori STOP 6 nya, selanjutnya tim dari

setiap area harus menentukan ranking potensi bahaya untuk melihat tingkat bahaya dan prioritas penanggulangan dari setiap risiko yang ada.

4) Pembuatan rencana perbaikan

Setelah potensi bahaya dinilai tingkat risikonya dan prioritas penanggulangan nya ditentukan, maka tim dari setiap area harus membuat suatu rencana perbaikan yang tercatat didalam list up

problem dan rencana perbaikan sesuai dengan potensi bahaya yang

ada di area masing-masing. Rencana pengendalian yang dibuat harus tepat sasaran dan efektif, sehingga perlu dilakukan tinjauan/evaluasi untuk melihat keefektifannya. Pengendalian dan potensi bahaya yang ditemukan di area divisualisasikan dalam bentuk safety map, improvement report dan index rank down. PIC : masing-masing area.

5) Aktivitas perbaikan

Aktivitas perbaikan dilakukan sesuai dengan perencanaan dan schedule yang telah ditentukan pada point 4. Aktivitas perbaikan ini bertujuan untuk mengurangi atau menghilangkan risiko yang telah teridentifikasi. Apabila aktivitas perbaikan telah dilakukan, maka kolom evaluasi pada form list up problem dan rencana paerbaikan diberi warna hijau, apabila rencana perbaikan belum terealisasi maka diberi warna merah.

6) Pembuatan laporan hasil perbaikan

Pembuatan laporan hasil perbaikan dengan pengecekan perbaikan yang telah dilakukan kemudian dituangkan kedalam

improvement report. Hasil perbaikan ini akan di update setiap

bulan untuk melihat perkembangan program.titik potensi bahaya yang telah dilakukan perbaikan dievaluasi dan apabila risiko telah berkurang maka risiko tersebut bisa berubah dari rank A menjadi

rank B atau dimasukan didalam program (Indeks Rank Down) dan

tetap dievaluasi kecuali potensi tersebut telah hilang sama sekali, misal : mesin telah dipindahkan dari area, sudah tidak forklift di area tersebut.

7) Periode 4 bulan

Merupakan durasi pelaksanaan pelaksanaan program, apabila belum mencapai periode 4 bulan, dilanjutkan review dan koordinasi tiap area, jika telah memasuki maka di lanjutkan

progress review dan tinjauan sistem. Periode 4 bulan ini akan berulang 3 kali dalam 1 tahun. Pada akhir periode 4 bulan akan dilakukan review keseluruhan oleh tim EHS dan PIC area.

8) Review dan koordinasi tiap area

Review dan koordinasi tiap area dilakukan setiap bulan oleh

masing-masing PIC area dengan melakukan updating terhadap visualisasi dari aktivitas rank down yang ada pada safety corner.

Review ini juga bisa digunakan sebagai wadah komunikasi antar

anggota tim dalam suatu area untuk melihat progress dan masukan-masukan selama periode 4 bulan.

9) Progress review dan tinjauan sistem

Tinajuan umum terhadap pelaksanaan program disetiap area secara keseluruhan dan tinjauan efektifitas sistem yang sedang dilakukan, dan dilakukan dalam bentuk presentasi dari masing-masing area mengenai pelaksanaan program dan kendala yang ada di lapangan sehingga dapat dicari jalan keluar atau solusi secara bersama-sama. Selain itu dilakukan pula evaluasi terhadap sistem pelaksanaan STOP 6 yang sedang dijalankan. Progress review dan tinjauan sistem dilakukan setiap 4 bulan sekali.

10) Sistem kurang sempurna

Apabila hasil dari progress review dan tinjauan sistem didapat kelemahan dari sistem maka dibutuhkan pengembangan sistem,

dilanjutkan ke revisi sistem jika sistem sudah berjalan dengan baik maka dilanjutkan ke periode berikutnya.

11) Revisi sistem

Proses penyempurnaan atau pengembangan sistem, masukan untuk penyempurnaan sistem didapat dari masing-masing area pelaksana program. Hasil revisi sistem akan disosialisasikan dan diimplementasikan pada periode berikutnya oleh masing-masing PIC area.

12) Dilanjutkan ke periode berikutnya

Apabila potensi bahaya telah selesai ditanggulangi dan hasilnya efektif dalam pencegahan kecelakaan kerja, maka lanjut ke filling, tetapi apabila perbaikan yang sudah dilakukan masih berpotensi menimbulkan bahaya maka kembali mengidentifikasi potensi bahaya dan menentukan ranking bahaya untuk dilakukan identifikasi potensi bahaya dan penentuan ranking bahaya.

13) Filling

Proses penyimpanan dokumen yang dapat dijadikan acuan untuk pelaksanaan program selanjutnya serta proses tindak lanjut. 14) Pengisian Safety Corner

Safety corner merupakan suatu sarana untuk memvisualisasikan program STOP 6 yang sedang berjalan, terdiri dari enam kolom yang berisi form-form sebagai berikut :

b) List up problem dan rencana perbaikan c) Safety Map

d) Improvement report e) Potential problem f) Index rank down

Target dari dilakukannya STOP 6 bukan hanya untuk level operator saja tetapi untuk semua level mulai dari Supervisior, Line

Head, Group leader dan Operator. Tujuannya agar semua para

pekerja dapat menganalisa kecelakaan dan dapat melakukan pencegahan sehingga tercipta zero accident.

d. Rank

Rank merupakan tingkat bahaya dan diklasifikasikan mejadi 3

yaitu:

1) Rank A: merupakan tingkat bahaya yang tinggi / sangat tinggi

yang dapat mengakibatkan hilangnya 1 hari kerja atau lebih bahkan sampai mengakibatkan kematian (prioritas 1).

Contoh: terpeleset sehingga mengakibatkan patah tulang, jatuh dari tangga lipat.

2) Rank B: merupakan tingkat bahaya substansial atau menengah yang mengakibatkan hilangnya 1 hari kerja (prioritas 2).

3) Rank C: merupakan tingkat bahaya yang masih dapat diterima dan tidak mengakibatkan hilangnya hari kerja (prioritas 3).

e. Temuan Patrol atau kondisi kerja.

Temuan safety terdapat 3 poin yaitu lokasi, line/section,

departemen / divisi dan foto / ilustrasi temuan. Lokasi merupakan tempat dimana temuan tersebut ditemukan, sedangkan line atau section merupakan penanggung jawab untuk mengkoordinasikan temuan agar segera ada perbaikan, departemen atau divisi yang dimaksud adalah temuan tersebut dibawah departemen atau divisi apa sesuai dengan lokasi temuan pada saat melakukan safety patrol dan foto atau ilustrasi adalah gambar dari temuan yang tidak standar sehingga orang yang melihat dapat mengerti dengan jelas keadaan yang tidak sesuai dengan standar dan harus segera diperbaiki.

f. Dampak Bahaya.

Pada kolom dampak bahaya diamksudkan agar dapat mengetahui dampak bahaya apa saja yang diakibatkan oleh potensi bahya yang ada di area kerja ataupun suatu tindakan tidak aman yang dilakukan pekerja, sehingga dapat menentukan langkah pengendalian dan evaluasi.

g. Tindakan Korektif atau tindakan pengendalian.

Tindakan korektif atau pengendalian adalah penanggulangan untuk temuan yang tidak sesuai dengan standar. Sehingga temuan tersebut dapat segera diperbaiki agar tidak menimbulkan kecelakaan yang akan berakibat merugikan bagi pekerja atau orang yang berada disekitar lokasi temuan serta kerugian bagi perusahaan.

h. Evaluasi

Evaluasi digambarkan dengan gambar lingkaran yang dibagi menjadi 4 bagian yang masing-masing bagian mempunyai makna tersendiri. Makna tersebut yaitu:

1) Diagram tersebut menunjukkan persentase 25% yang mempunyai makna bahwa ada temuan tetapi hanya sedang diinformasikan saja belum ada tindakan untuk perbaikan.

2) Diagram tersebut menunjukkan persentase 50% yang mempunyai makna bahwa informasi telah diterima dan sedang membeli material untuk memperbaiki temuan tersebut.

3) Diagram tersebut menunjukkan persentase 75% yang mempunyai makna bahwa sudah ada informasi, material untuk perbaikan sudah dibeli dan sedang dilakukan perbaikan tetapi belum fix.

4) Diagram tersebut menunjukkan persentase 100% yang mempunyai makna bahwa temuan sudah diperbaiki dan sudah sesuai dengan standar PT.MTM.

i. Flow Of Form.

Di PT. Menara Terus Makmur (PT. MTM) Flow Of Form dapat digambarkan sebagai berikut:

Gambar 5. Bagan Alur Pelaporan Temuan.

Flow Of Form merupakan urutan dari cara pelaporan temuan safety

patrol. Diagram ini dimulai dari inspector yaitu adalah team safety

patrol yang bertugas untuk memastikan apakah semua yang ada di PT.

MTM sudah sesuai dengan standar, dari hasil temuan tersebut kemudian petugas membuat laporan untuk dilaporkan kepada penanggung jawab dari area temuan tersebut. Dari laporan tersebut kemudian dibuat perbaikan jika sudah diperbaiki maka temuan tersebut harus dikonfirmasikan kepada petugas kemudian laporan tersebut akan dimasukkan ke dalam file, apabila belum diadakan perbaikan maka akan ditunggu sampai diadakan perbaikan.

4. Laporan Perbaikan Temuan Safety Patrol.

Laporan Perbaikan Temuan Safety Patrol ditempel di Sigap pagi untuk kemudian dipresentasikan kepada semua yang mengikuti kegiatan di Sigap pagi.

Inspector Area problem Improvement (Dept) Problem sheet Confirmation To Inspector Problem Sheet Close File By Safety Promotin Divisi

5. Ilustrasi / Deskripsi Temuan

Ilustrasi / deskripsi adalah temuan pada saat Safety Patrol. Temuan selama melakukan patrol pada Bulan Maret dan April adalah sebagai berikut:

a. Forging dan Cutting Area

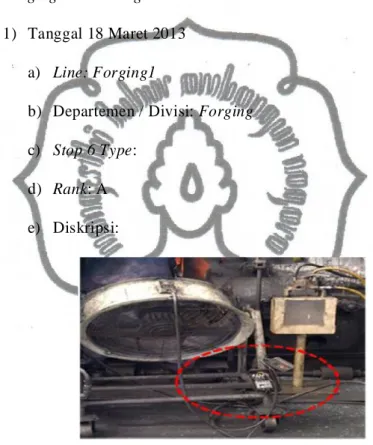

1) Tanggal 18 Maret 2013 a) Line: Forging1

b) Departemen / Divisi: Forging c) Stop 6 Type:

d) Rank: A e) Diskripsi:

Gambar 6. Temuan di Forging 1 Keterangan:

Potensi bahaya : Panel elektrik fan terbuka. Dampak bahaya : tersetrum

Pengendalian : Panel elektrik fan ditutup.

2) Tanggal 18 Maret 2013 a) Line: forging

c) Stop 6 Type: d) Rank: A e) Diskripsi:

Gambar 7. Temuan di forging 3 Keterangan:

Potensi bahaya : Ada plat dan bekas baut tajam di lantai. Dampak bahaya : terinjak dan mengakibatkan luka Pengendalian : Plat dan bekas baut dihilangkan. 3) Tanggal 18 Maret 2013

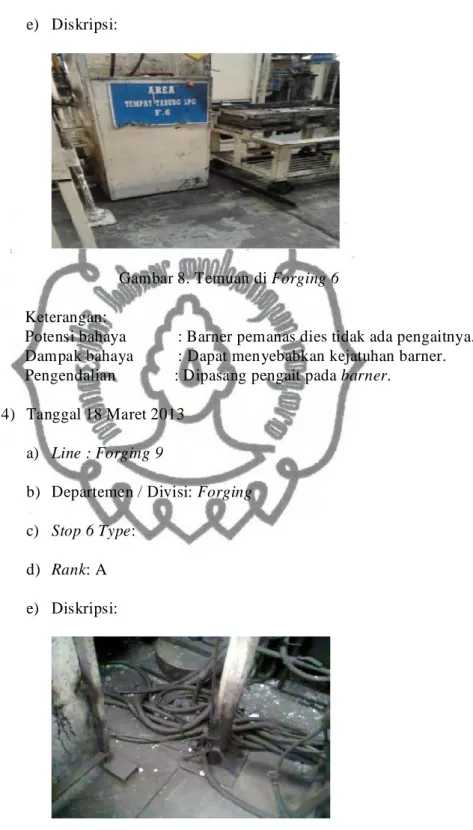

a) Line: Forging 6

b) Departemen / Divisi: Forging c) Stop 6 Type:

e) Diskripsi:

Gambar 8. Temuan di Forging 6 Keterangan:

Potensi bahaya : Barner pemanas dies tidak ada pengaitnya. Dampak bahaya : Dapat menyebabkan kejatuhan barner. Pengendalian : Dipasang pengait pada barner.

4) Tanggal 18 Maret 2013 a) Line : Forging 9

b) Departemen / Divisi: Forging c) Stop 6 Type:

d) Rank: A e) Diskripsi:

Gambar 9. Temuan di Forging 9 Keterangan:

Dampak bahaya : berpotensi pkerja akan tersetrum.

Pengendalian : Pemasangan cover pada kabel Trimming. 5) Tanggal 18 Maret 2013

a) Line: Forging 10

b) Departemen / Divisi: Forging c) Stop 6 Type:

d) Rank: A e) Diskripsi:

Gambar 10. Temuan di Forging 10 Keterangan:

Potensi bahaya : Penempatan part pada pallet belebihan. Dampak bahaya : jatuh dan tertabrak forklift.

Pengendalian : Dirapikan part-part tersebut. 6) Tanggal 18 Maret 2013

a) Line : Forging 2

b) Departemen / Divisi : Forging

c) Stop 6 Type :

e) Diskripsi :

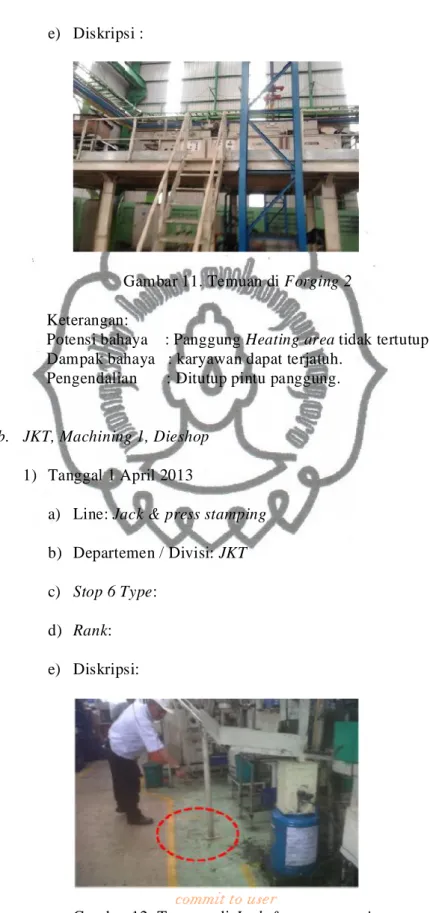

Gambar 11. Temuan di Forging 2 Keterangan:

Potensi bahaya : Panggung Heating area tidak tertutup. Dampak bahaya : karyawan dapat terjatuh.

Pengendalian : Ditutup pintu panggung.

b. JKT, Machining 1, Dieshop

1) Tanggal 1 April 2013

a) Line: Jack & press stamping b) Departemen / Divisi: JKT c) Stop 6 Type:

d) Rank: e) Diskripsi:

Keterangan:

Potensi bahaya : Shuter tidak diangkur.

Dampak bahaya : dapat roboh dan menimpa pekerja. Pengendalian : Shuter diperbaiki dan diangkur. 2) Tanggal 1 April 2013

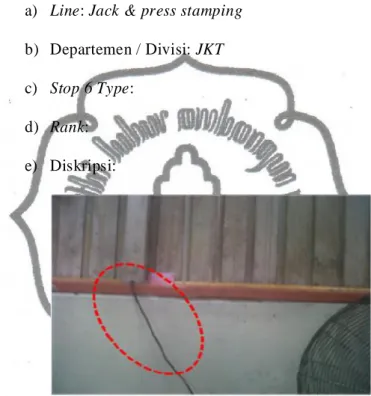

a) Line: Jack & press stamping b) Departemen / Divisi: JKT c) Stop 6 Type:

d) Rank: e) Diskripsi:

Gambar 13. Temuan di Jack & press stamping Keterangan:

Potensi bahaya : kabel untuk fan dibelakang press L7 tidak aman. Dampak bahaya : konsleting dan tersetrum.

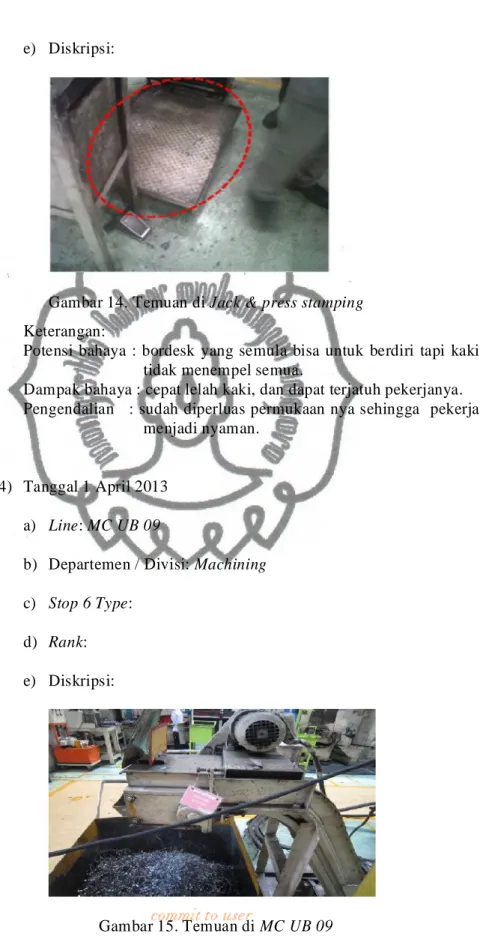

Pengendalian : kabel fan diperbaiki dan dirapikan. 3) Tanggal 1 April 2013

a) Line: Jack & press stamping b) Departemen / Divisi: JKT c) Stop 6 Type:

e) Diskripsi:

Gambar 14. Temuan di Jack & press stamping Keterangan:

Potensi bahaya : bordesk yang semula bisa untuk berdiri tapi kaki tidak menempel semua.

Dampak bahaya : cepat lelah kaki, dan dapat terjatuh pekerjanya. Pengendalian : sudah diperluas permukaan nya sehingga pekerja

menjadi nyaman.

4) Tanggal 1 April 2013 a) Line: MC UB 09

b) Departemen / Divisi: Machining c) Stop 6 Type:

d) Rank: e) Diskripsi:

Keterangan:

Potensi bahaya : Bak penampungan scrab dan coolant berceceran. Dampak bahaya : lantai licin dan berpotensi terpeleset.

Pengendalian : Dirapikan dan dibersihkan. 5) Tanggal 1 April 2013

a) Line: MC UB 09

b) Departemen / Divisi: Machining c) Stop 6 Type:

d) Rank: e) Diskripsi:

Gambar 16. Temuan di MC UB 09 Keterangan:

Potensi bahaya : Tempat tools tidak rapi dan berantakan. Dampak bahaya : tool dapat jatuh mengenai kaki, tersayat. Pengendalian : Dirapikan dan ditata sedemikian rupa. 6) Tanggal 1 April 2013

a) Line: Sterring stem

b) Departemen / Divisi: Machining c) Stop 6 Type:

e) Diskripsi:

Gambar 17. Temuan di Sterring stem Keterangan:

Potensi bahaya : cover mesin diganjal dengan sarung tangan. Dampak bahaya : menghalangi aktifitas kerja.

Pengendalian : dirapikan dan buang barang yang tidak terpakai. 7) Tanggal 1 April 2013

a) Line: Sterring Stem

b) Departemen / Divisi: Machining c) Stop 6 Type:

d) Rank: e) Diskripsi:

Keterangan:

Potensi bahaya : power pack unit OP 4 & 5 UB KZLG kotor terkena gram

Dampak bahaya : mengakibatkan konsleting dan tersetrum. Pengendalian : Dibersihkan kotoran gramnya

8) Tanggal 1 April 2013 a) Line: Assy Dies cleaning b) Departemen / Divisi: Dieshop c) Stop 6 Type:

d) Rank: e) Diskripsi:

Gambar 19. Temuan di Assy Dies Cleaning Keterangan:

Potensi bahaya : kabel listrik menjutai terkesan tidak rapi. Dampak bahaya : Dapat tersetrum bila terinjak.

Pengendalian : kabel listrik dirapikan dan diringkaskan. 9) Tanggal 1 April 2013

a) Line: Machining Dies 1 b) Departemen / Divisi: Dieshop c) Stop 6 Type:

e) Diskripsi:

Gambar 20. Temuan di Area Machining Dies 1 Keterangan:

Potensi bahaya : cover MC DS 12 pecah.

Dampak bahaya : material dapat keluar dari mesin dan mengenai muka..

Pengendalian : penggantian cover yang rusak. c. Jalur Luar Pabrik

1) Tanggal 15 April 2013 a) Line: Area parkir b) Stop 6 Type: c) Rank: d) Diskripsi:

Keterangan:

Potensi bahaya : Air menggenang di area parkir dan jalur hijau. Dampak Bahaya : Berpotensi licin, karyawan dapat terpeleset. Pengendalian : saluran air segera diperbaiki.

2) Tanggal 15 April 2013s

a) Line: Area samping kantin depan b) Stop 6 Type:

c) Rank: d) Diskripsi:

Gambar 22. Temuan di Samping kantin depan Keterangan:

Potensi bahaya : Saluran air tersumbat banyak sampah. Dampak bahaya : Banjir, bau tidak sedap

Pengendalian : Dibersihkan dan dibuang sampah yang ada. 3) Tanggal 15 April 2013

a) Line: Samping Jack b) Stop 6 Type: c) Rank:

d) Diskripsi:

Gambar 23. Temuan di Samping Jack

Keterangan:

Potensi bahaya : terdapat barang tidak terpakai diarea jalan. Dampak bahaya : mengganggu aktifitas kerja.

Pengendalian : perapian barang tidak terpakai, dan ditata. 4) Tanggal 15 April 2013

a) Line: Gudang Maintenance b) Stop 6 Type:

c) Rank: d) Diskripsi:

Keterangan:

Potensi bahaya : pintu gudang maintenance terbuka.

Dampak bahaya : tertabrak kendaraan atau forklift yang lewat. Pengendalian : segera ditutup.

6. Jadwal Safety Patrol

Safety patrol yang dilakukan tidak hanya dilakukan secara acak tetapi

dilakukan secara terjadwal sehingga memudahkan dalam mengidentifikasi hal-hal yang tidak sesuai dengan standar. Jadwal safety patrol pada tabel sebagai berikut:

Tabel 1. Jadwal Safety Patrol 7. Meeting EHS ( Pertemuan Pagi)

Meeting EHS merupakan pertemuan pagi yang dilakukan secara rutin

setiap harinya. Safety patrol dimulai dari meeting pagi atau biasanya di PT. MTM disebut dengan Meeting EHS. Meeting EHS dimulai pada pukul 8.00 WIB sampai pukul 8.30 WIB. Meeting EHS biasanya diawali dengan pembacaan safety declaration atau pedoman safety. Meeting EHS juga dapat berperan sebagai sarana untuk membahas temuan yang sudah ditemukan pada waktu sebelumnya. Tujuan dari pertemuan pagi ini adalah

untuk memberikan informasi tentang masalah yang sedang ada di PT. MTM untuk kemudian didiskusikan untuk mendapatkan solusi yang tepat. 8. Sigap Pagi

Sigap pagi adalah sebuah kegiatan pertemuan rutinitas sehari-hari yang dilakukan untuk menyampaikan hasil temuan safety patrol kepada

Departement Head, Section Head dan juga Direktur perusahaan. Hasil

safety patrol disampaikan oleh Section Head EHS. Hasil temuan patrol

atau Gemba yang sudah diperbaiki yang disampaikan. Sementara hasil temuan yang belum diperbaiki, akan dicari solusi yang tepat tindakan perbaikan secara bersama.

B. PEMBAHASAN

PT. Menara Terus Makmur adalah perusahaan yang bergerak di bidang manufaktur dalam proses pembuatan forging parts, mechanical jack dan hand

tools. Dalam proses produksinya atau operasionalnya mempunyai risiko yang

tinggi, untuk itu PT. Menara Terus Makmur berkomitmen dan bertekad untuk mencapai standar yang tinggi dengan mewujudkan Zerro Accident. Selain itu juga berkomitmen dalam bidang Manajemen Kesehatan dan Keselamatan kerja serta dalam bidang Lingkungan. Komitmen tersebut dibuat agar pekerja, lingkungan serta pelanggan dapat merasa nyaman dalam pekerjaan dan puas dengan pelayanan yang diberikan.

Kepedulian PT. Menara Terus Makmur terhadap bidang K3 dapat dilihat dari adanya komitmen yang telah dibuat untuk mewujudkan zero accident serta

telah dilaksanakannya program safety patrol untuk meminimalkan terjadinya risiko terjadinya kecelakaan yang akan merugikan baik pekerja maupun perusahaan. Maka dari itu safety patrol dilaksanakan secara rutin.

Diadakannya safety patrol secara rutin adalah salah satu bukti komitmen serta salah satu cara mengidentifikasi bahaya yang ada di seluruh area perusahaan dan kemudian dilakukan perbaikan sehingga dapat mengurangi angka kecelakaan, kerugian, kerusakan serta mengganggu proses produksi. Hal ini telah sesuai dengan Peraturan Pemerintah No. 50 Tahun 2012 pasal 2 huruf b.

Secara umum di PT. Menara Terus Makmur adalah sebagai berikut: 1. Komitmen / Kebijakan.

PT. Menara Terus Makmur memiliki komitmen atau kebijakan untuk senantiasa meningkatkan kualitas dan produk serta sumber daya manusia yang sesuai dengan penetapan Kebijakan Mutu dan Lingkungan (LK3) Perusahaan. Kebijakan yang telah diterapkan tersebut, yaitu :

a. Meningkatkan kompetensi sumber daya manusia dalam pengelolaan mutu dan LK3

b. Melakukan perbaikan yang terus-menerus dengan melaksanakan proses yang handal untuk menghasilkan produk yang kompetitif sesuai Quality

Coast Delivery (QCD)

c. Melakukan perbaikan yang berkesinambungan dalam pengelolaan LK3 sesuai peraturan pemerintah dan persyaratan lainnya mengenai LK3 guna optimalisasi penggunaan sumber daya alam, mencegah pencemaran lingkungan, kecelakaan kerja, dan penyakit akibat kerja.

Dengan adanya komitmen dan kebijakan yang dibuat sudah sesuai dengan Peraturan Pemerintah No. 50 Tahun 2012 pasal 4 ayat 1 tentang Penetapan Kebijakan K3.

2. Perlengkapan Safety Patrol

Pada saat melakukan Safety Patrol perlengkapan yang harus dibawa adalah kamera, kamera tersebut berfungsi sebagai bukti jika ada temuan. Sehingga jika ada peralatan yang tidak sesuai dengan standar maka akan diambil gambarnya untuk kemudian dibuat laporan dan untuk waktu selanjutnya temuan tersebut harus segera diperbaiki agar sesuai dengan standar. Hal tersebut telah sesuai dengan Peraturan Pemerintah No. 50 Tahun 2012 pasal 13 ayat 2 huruf d tentang “prosedur pelaporan identidikasi sumber bahaya”

Perlengkapan lain yang harus dibawa adalah laporan safety patrol harian yang berfungsi untuk menginformasikan kepada semua karyawan tentang adanya temuan yang harus segera diperbaiki.

Selain menggunakan perlengkapan saat melakukan Safety Patrol, orang yang bertugas melakukan Safety Patrol juga wajib menggunakan APD. APD yang biasa digunakan adalah helmet, safety shoes. Hal tersebut telah sesuai dengan Undang - Undang No.01 tahun 1970 tentang keselamatan kerja pasal 12 yang menyebutkan bahwa “Tenaga Kerja Berkewajiban Memakai Alat-Alat Pelindung Diri yang diwajibkan”.

3. Follow Up Temuan Safety Patrol

Follow Up temuan Safety Patrol merupakan laporan dari temuan yang

berbentuk tabel yang kemudian akan diberikan ke shop agar semua karyawan dapat mengetahui hasil temuan dari safety patrol dan dapat melakukan tindakan perbaikan dari temuan tersebut.Lembar Follow Up Temuan Safety

Patrol tersebut berisi tentang:

a. Nomor Register

b. Tim Patrol atau kelompok patrol c. Stop 6 Type

d. Rank

e. Temuan Patrol atau kondisi kerja f. Dampak bahaya

g. Tindakan korektif atau pengendalian h. Evaluasi

i. Flow Of Form

4. Laporan Perbaikan Temuan Safety Patrol

Laporan Perbaikan Temuan Safety Patrol ditempel di Sigap pagi untuk kemudian dipresentasikan kepada semua yang mengikuti kegiatan di Sigap pagi. Hal ini telah sesuai dengan Peraturan Pemerintah No. 50 Tahun 2012 Elemen 7 Lampiran II (7).(1).(5) Laporan pemeriksaan/inspeksi berisi rekomendasi untuk tindakan perbaikan dan diajukan kepada pengurus dan P2K3 sesuai dengan kebutuhan.

5. Ilustrasi / Diskripsi Temuan

Ilustrasi atau diskripsi temuan merupakan gambar atau foto dari temuan setelah diadakan safety patrol sebagai bukti bahwa ada peralatan atau mesin yang tidak sesuai dengan standar yang telah ditetapkan. Hal tersebut telah sesuai dengan Peraturan Pemerintah No. 50 Tahun 2012 lampiran 1 kegiatan Pelaksanaan K3, Pengendalian Risiko Tentang identifikasi potensi bahaya dengan mempertimbangkan; kondisi dan kejadian yang dapat menimbulkan potensi bahaya, dan jenis kecelakaan dan penyakit akibat kerja yang mungkin dapat terjadi”.

Dari ilustrasi atau diskripsi yang telah dijelaskan pada hasil, maka dapat dibuat tabulasi pada lampiran 1:

6. Jadwal Safety Patrol

Safety patrol diadakan rutin setiap hari tujuannya yaitu mencari suatu

tindakan dan kondisi tidak aman dalam area kerja yang bisa mengakibatkan terjadinya suatu kecelakaan kerja. Sehingga saferty patrol terjadwal untuk setiap hari dilaksanakan agar semua tindakan dan kondisi pekerjaan tidak aman dapat dikendalikan atau diantisipasi maupun diperbaiki. Hal tersebut sesuai dengan yang disebutkan dalam Peraturan Pemerintah No. 50 Tahun 2012 Elemen 7 Lampiran II (7).(1).(1) Pemeriksaan/inspeksi terhadap tempat kerja dan cara kerja dilaksanakan secara teratur.

7. Metting EHS ( Meeting Pagi )

Metting EHS atau meeting pagi dilaksanakan secara rutin setiap pagi pukul

menginformasikan segala bentuk temuan yang tidak sesuai dengan standar atau Unsafe condition yang telah ditemukan sehingga semua pekerja dapat mengetahui keadaan atau tindakan yang tidak sesuai.