45 BAB IV

HASIL DAN PEMBAHASAN

A. Gambaran Umum Objek Penelitian 1. Sejarah Perusahaan

PT Trisinar Indopratama merupakan perusahaan yang memproduksi peralatan makan dan minum berbahan plastik dengan merek Technoplast ini berhasil mencetak omset ratusan miliar rupiah per tahun. Keberadaan Trisinar diawali pada 1995 ketika Sjamsoe Fadjar Indra yang akrab disapa Fadjar, baru saja merampungkan studi Master Pemasaran Internasional di University of Japan setelah selesai kuliah S1 Sistem Informasi Manajemen di University of Texas, Austin, Amerika Serikat. Fadjar, yang kini menjabat CEO Trisinar, mengungkapkan, awalnya dia berbisnis ekspor peralatan pecah-belah berbahan gelas dan keramik.

Sebagai pengusaha muda, mereka berjibaku menjemput klien hingga mancanegara dengan mengikuti berbagai pameran yang digelar Badan Pengembangan Ekspor Nasional (BPEN). Kala itu pasar utamanya adalah Timur Tengah dan Amerika Selatan. Bahkan, hingga kini, kedua kawasan itu menjadi tujuan ekspor favorit Trisinar. Penyebabnya, negara-negara berkembang belum memiliki sistem air bersih yang baik. Tidak seperti negara maju yang di hampir setiap fasilitas publiknya memiliki keran air bersih siap minum.

Tahun 1998 Indonesia dilanda krisis ekonomi yang diawali dengan kehancuran nilai tukar rupiah. Trisinar yang membeli produk dengan rupiah di dalam negeri dan menjual dalam dolar AS terang saja bak mendapat durian runtuh. Saat itu mereka melihat peluang baru. Tahun itu juga ada sebuah pabrik elektronik merek Aiwa di Sukabumi yang bangkrut. Mesin-mesinnya ditawarkan dengan harga sangat murah, hanya ratusan juta rupiah untuk tujuh mesin yang bisa digunakan untuk membuat peralatan plastik. Padahal, harga aslinya mencapai miliaran rupiah. Bermodalkan mesin-mesin ini, pada 1998 merek Technoplast, yang bermakna teknologi plastik yang lebih baik, pun lahir. Produk pertamanya: botol air minum anak-anak. Tujuan ekspornya tetap negara-negara di kawasan Timur Tengah, yakni Uni Emirat Arab, Arab Saudi dan Lebanon.

Bertahun-tahun menekuni bisnis peralatan makan dan minum plastik, ternyata sulit menembus pasar modern. Hingga, ada mitra bisnis yang menyarankan agar Technoplast mengambil lisensi karakter animasi demi memperluas pasar sekaligus menembus pasar modern. Saran ini dipatuhi dan pada 2004 Technoplast mulai mengambil lisensi kartun Looney Toons dari Warner Brothers, AS, dan Hello Kitty dari Sanrio, Jepang. Jajaran produknya: botol air minum anak dan kotak makan. Memang, biaya lisensi tak murah, nilainya bisa mencapai Rp 300 juta - 400 juta per lisensi untuk satu SKU (stock keeping unit), yakni satu seri botol air minum atau kotak makan.

Sejak itu, penjualan Technoplast memang melesat. Berbagai peritel besar pun membuka diri untuk beragam produk Technoplast, khususnya yang bergambar karakter kartun. Pada 2008 produksi Technoplast melonjak sampai empat kali lipat dari sebelumnya, 7 ribu pieces per hari pada 2004. Selain dipasarkan melalui kanal modern, kontributor penjualan utama lainnya datang melalui saluran tradisional.

Menghadapi kian ketatnya persaingan di bisnis personal ware, Trisinar terus menggulirkan inovasi produk. Dalam setahun, 15-20 produk baru diluncurkan ke pasar. Kualitas manajemen pabrik pun terus ditingkatkan. Pabrik Trisinar misalnya, tengah mengikuti sertifikasi manajemen mutu ISO 9001. Pabrik juga telah mengalami perluasan dan penambahan. Pabriknya di Kawasan Industri Kencana Alam, Cikupa, Banten, juga memiliki 43 mesin. Total kapasitas produksi Trisinar kini mencapai 70 ribu perangkat plastik per hari atau 10 kali lipat dibanding 2004.

Dengan jumlah karyawan mencapai sekitar seribu orang, Trisinar pun membenahi lini SDM. Antara lain, merestrukturisasi gaji karyawan dan memperbaiki jenjang karier. PT Trisinar Indopratama pada tahun 2017 ini telah meraih sertifikat ISO 9001: 2015.

Saat ini, Technoplast menggarap sekitar 20 kategori produk plastik dengan 3 ribu SKU. Kategorinya antara lain botol minum, kotak makan siang, kotak penyimpan makanan, school box, baki

plastik dan mug plastik yang dibanderol Rp 15 ribu-150 ribu per unit. Jumlah lisensi karakter yang digenggamnya pun bertambah menjadi 75, antara lain Hello Kitty, Ironman, Spiderman, Starwars, Ben 10 dan Frozen. Pasar ekspornya yang mencakup 25% dari total penjualan kini menembus 54 negara tujuan, mayoritas berada di Amerika Selatan dan Timur Tengah. Negara tujuan ekspornya antara lain Cile, Ekuador, Argentina, UAE, Arab Saudi, Lebanon, Bangladesh, Pakistan dan Filipina.

Kinerja Trisinar pun semakin benderang dari waktu ke waktu. Dari data Euro Monitor yang disuguhkan Trisinar, pada 2015 pangsa pasar Trisinar baru 2,7% atau sekitar Rp 200 miliar dari pasar personal ware (botol minum, kotak penyimpan makanan dan kotak bekal makan) nasional yang sebesar Rp 7,4 triliun. Setahun kemudian, penjualannya meningkat 50% menjadi Rp 300 miliar dengan pangsa pasar mencapai 3,6% dari total pasar sebesar Rp 8,2 triliun.

2. Sistem Waktu Kerja

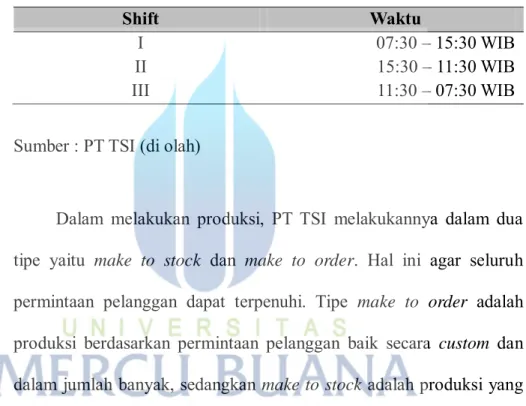

PT TSI melakukan produksi hampir setiap hari kecuali hari libur. Proses produksi setiap harinya dilakukan dalam 3 shift waktu kerja dengan waktu istirahat masing-masing 1 jam pada setiap shift. Pembagian waktu shift nya yaitu:

Tabel 4.1 Jadwal Waktu Kerja PT TSI

Shift Waktu

I 07:30 – 15:30 WIB

II 15:30 – 11:30 WIB

III 11:30 – 07:30 WIB

Sumber : PT TSI (di olah)

Dalam melakukan produksi, PT TSI melakukannya dalam dua tipe yaitu make to stock dan make to order. Hal ini agar seluruh permintaan pelanggan dapat terpenuhi. Tipe make to order adalah produksi berdasarkan permintaan pelanggan baik secara custom dan dalam jumlah banyak, sedangkan make to stock adalah produksi yang dilakukan untuk keperluan persediaan dan untuk pelanggan toko grosir dan eceran.

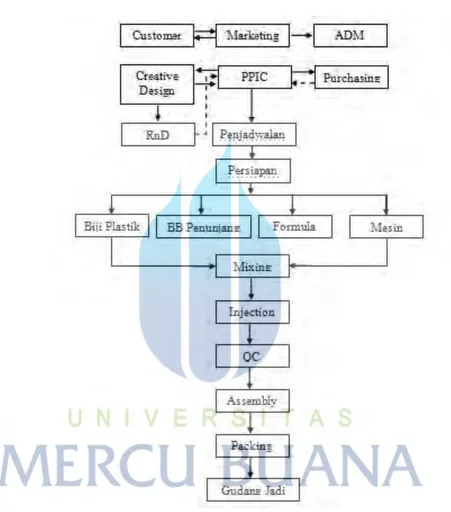

3. Proses Produksi

Dalam pelaksanaannya PT TSI memiliki prosedur produksi yang secara garis besar dapat dilihat pada tabel berikut ini :

Gambar 4.1 Diagram Alir Proses Produksi

Sumber : PT TSI (di olah)

B. Hasil Penelitian

1. Pemakaian Bahan Baku

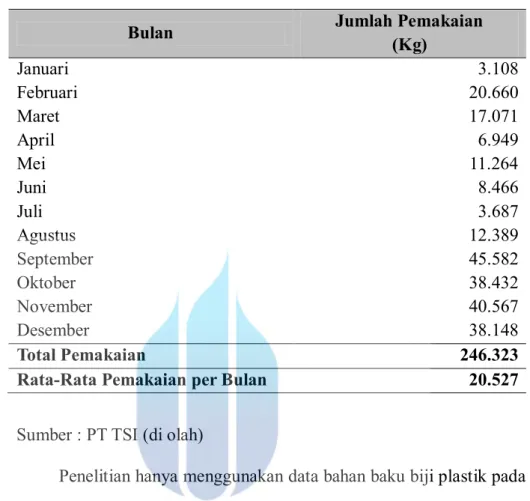

Pemakaian bahan baku resin untuk pembuatan plastic ware disesuaikan dengan make to stock atau rencana produksi yang didasarkan atas ramalan penjualan dari bagian sales dan marketing serta make to order atau order promosi yang selanjutnya dikonfirmasikan ke bagian produksi oleh bagian PPIC. Berdasarkan rencana produksi tersebut, perusahaan dapat memperkirakan jumlah kebutuhan bahan baku yang diperlukan.

Pemakaian bahan baku dalam pelaksanaan produski kadang tidak sama dengan perencanaan kebutuhan bahan baku. Ini dikarenakan adanya hal-hal yang bisa saja luput dari pengamatan yang telah dilakukan sebelumnya seperti kerusakan mesin yang tidak dapat diduga sebelumnya atau disebabkan oleh adanya beberapa produk cacat pada saat produksi berlangsung maupun peningkatan atau penurunan permintaan terhadap ramalan produksi yang direncanakan semula. Apabila permintaan produk promosi meningkat, maka jumlah pemakaian bahan baku semakin meningkat pula. Pemakaian aktual bahan baku biji plastik selama periode 2015 disajikan pada tabel dibawah ini:

Tabel 4.2 Pemakaian Aktual Bahan Baku Biji Plastik 2015

Bulan Jumlah Pemakaian (Kg)

Januari 3.108 Februari 20.660 Maret 17.071 April 6.949 Mei 11.264 Juni 8.466 Juli 3.687 Agustus 12.389 September 45.582 Oktober 38.432 November 40.567 Desember 38.148 Total Pemakaian 246.323

Rata-Rata Pemakaian per Bulan 20.527

Sumber : PT TSI (di olah)

Penelitian hanya menggunakan data bahan baku biji plastik pada tahun 2015, hal ini disebabkan data pada tahun sebelumnya sangat sulit dikeluarkan oleh perusahaan karena hal tersebut juga menjadi suatu kerahasiaan tersendiri bagi perusahaan.

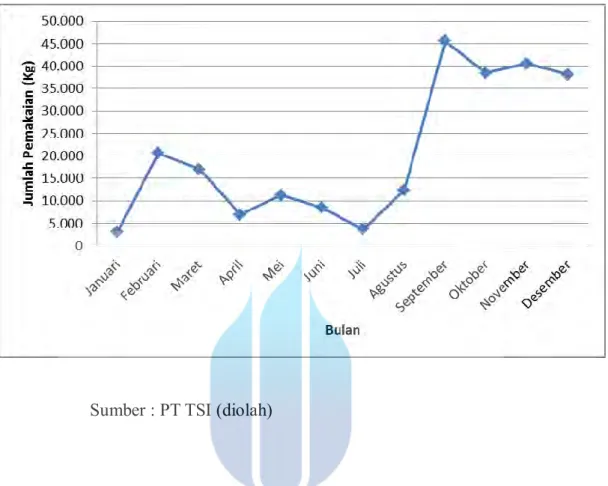

Sebagaimana ditunjukan pada tabel diatas, pemakaian bahan baku biji plastik terbesar terjadi pada bulan September yaitu sebesar 45.582 kg. Hal ini disebabkan pada bulan tersebut permintaan pasar tinggi, sehingga perusahaan meningkatkan produksinya. Pemakaian terendah bahan baku biji plastik terjadi pada bulan Januari sebesar 3.108 kg, hal ini karena adanya kenaiakan harga sehingga menurunkan daya beli masyarakat. Lebih jelasnya dapat dilihat pada gambar 4.1:

Gambar 4.2 Pemakaian Aktual Bahan Baku Biji Plastik 2015

Sumber : PT TSI (diolah)

2. Waktu Tunggu Pemesanan Bahan Baku

Waktu tunggu pengadaan bahan baku adalah waktu yang dibutuhkan sejak bahan baku dipesan sampai dengan bahan baku tersebut sampai digudang perusahaan. Berdasarkan keterangan dari perusahaan, waktu tunggu untuk bahan baku biji plastik adalah 7 hari kerja. Pada penelitian ini, diasumsikan tidak terjadi hal-hal diluar dugaan sehingga waktu tunggu bahan baku biji plastik adalah konstan, yaitu 7 hari kerja.

3. Biaya Persediaan Bahan Baku

Secara umum, total biaya pengendalian persediaan pada perusahaan terdiri dari biaya pemesanan dan biaya penyimpanan. a) Biaya Pemesanan

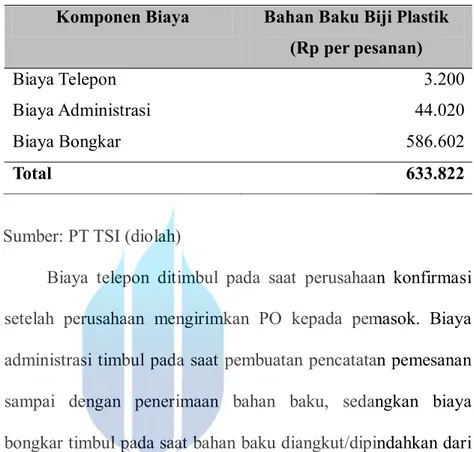

Biaya pemesanan adalah biaya yang timbul akibat dari pembelian bahan baku. Total Biaya pemesanan diperoleh dengan mengalikan biaya pemesanan per pesanan dengan banyaknya pemesanan selama setahun. Komponen biaya pemesanan bahan baku biji plastik meliputi biaya telepon, biaya surat menyurat, biaya administrasi dan biaya bongkar muat.

Biaya telepon diperoleh dari jumlah menit sekali pesan dikalikan dengan tarif percakapan telepon per menit. Pemesanan melalui telepon diasumsikan rata-rata memerlukan waktu 10 menit. Biaya administrasi meliputi biaya alat tulis kantor (ATK) yang terdiri dari kertas, isi printer, map, staples, penjepit kertas, dan kertas HVS. Biaya bongkar muat sebesar Rp 210 per 25 kg bahan baku biji plastik dikalikan dengan jumlah krani yang bongkar, biasanya untuk container 1 x 20 FIT memerlukan 2 krani bongkar.

Perhitungan biaya pemesanan bahan baku biji plastik per pesanan tahun 2015 secara terinci disajikan pada lampiran 1. Komponen biaya pemesanan bahan baku per pesanan disajikan pada tabel berikut ini :

Tabel 4.3 Komponen Biaya Pemesanan Bahan Baku Biji Plastik Per Pesanan Tahun 2015

Komponen Biaya Bahan Baku Biji Plastik (Rp per pesanan)

Biaya Telepon 3.200

Biaya Administrasi 44.020

Biaya Bongkar 586.602

Total 633.822

Sumber: PT TSI (diolah)

Biaya telepon ditimbul pada saat perusahaan konfirmasi setelah perusahaan mengirimkan PO kepada pemasok. Biaya administrasi timbul pada saat pembuatan pencatatan pemesanan sampai dengan penerimaan bahan baku, sedangkan biaya bongkar timbul pada saat bahan baku diangkut/dipindahkan dari transportasi pengangkutan ke gudang. Komponen biaya terbesar adalah biaya bongkar muat, yaitu sebesar Rp 586.602. Dan komponen biaya terkecil yaitu biaya telepon sebesar Rp 3.200.

Total biaya pemesanan untuk bahan baku adalah sebesar Rp 633.822. Pemasok tidak membatasi jumlah pembelian karena selama ini pemasok masih mampu memenuhi kebutuhan perusahaan. Dalam mengirimkan bahan, pemasok selau mengirimkan sekaligus per pesanan yang telah dilakukan.

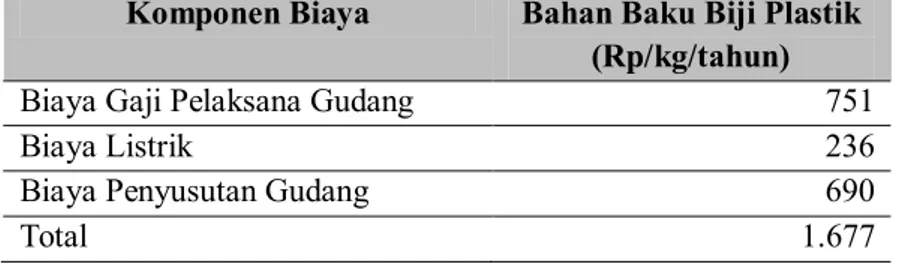

b) Biaya Penyimpanan

Biaya penyimpanan merupakan biaya yang ditimbulkan sebagai akibat dari dilakukannya penyimpanan bahan baku. Biaya ini merupakan perkalian antara biaya penyimpanan per kg per tahun dengan tingkat persediaan bahan baku rata-rata per tahun yang disimpan. Komponen dari biaya penyimpanan ini terdiri dari biaya gaji pengawas dan pelaksana gudang, biaya listrik, dan biaya penyusutan gudang.

Biaya gaji pengawas pelaksanana gudang dihitung berdasarkan gaji yang dibayarkan perusahaan untuk 1 orang selama setahun. Perusahaan tidak terbebani biaya asuransi dalam melakukan penyimpanan. Fasilitas listrik berfungsi sebagai penerangan yang dinyalakan selama 14 jam sehari. Gudang menggunakan penerangan sebesar 300 Watt. Biaya listrik per KWH adalah Rp 1.105. Biaya penyusutan gudang yang terjadi pada perusahaan merupakan biaya penyusutan

untuk fasilitas gudang, harga bangunan gudang sebesar Rp 600.000.000 dengan umur ekonomis gudang selama 20 tahun.

Perhitungan biaya penyimpanan bahan baku biji plastik pada tahun 2015 secara terinci ditunjukan pada lampiran 4 dan komponen biaya penyimpanan bahan baku disajikan pada tabel 4.3:

Tabel 4.4 Komponen Biaya Penyimpanan Bahan Baku Komponen Biaya Bahan Baku Biji Plastik

(Rp/kg/tahun)

Biaya Gaji Pelaksana Gudang 751

Biaya Listrik 236

Biaya Penyusutan Gudang 690

Total 1.677

Sumber: PT TSI (diolah)

Komponen biaya penyimpanan yang terbesar adalah biaya gaji pelaksana gudang yaitu sebesar Rp 751 /kg/tahun. Komponen biaya penyimpanan terkecil adalah biaya listrik sebesar Rp 236 /kg/tahun. Total biaya penyimpanan bahan baku biji plastuk per kg per tahun adalah sebesar Rp 1.677 /kg/tahun.

4. Analisis Persediaan Rata-Rata Bahan Baku Berdasarkan Kondisi Aktual Perusahaan

Perusahaan memiliki pabrik dengan proses produksi yang dilakukan terus menerus dalam mengerjakan produk-produknya. Penentuan kebutuhan bahan baku didasarkan pada pengalaman pada waktu lalu dan disesuaikan dengan rencana produksi pada ulang yang bersangkutan. Pembelian bahan baku biji plastik pada tahun 2015 disajikan pada tabel berikut :

Tabel 4.5 Pembelian Bahan Baku Biji plastik pada Tahun 2015

Bulan Jumlah Pembelian

(kg) Januari 36.000 Februari 51.000 Maret 93.000 April 46.000 Mei 40.000 Juni 25.000 Juli 20.000 Agustus 30.000 September 20.000 Oktober 18.000 November 20.000 Desember 20.000 Total Pembelian 419.000 Rata-Rata Pembelian 34.917

Sumber: PT TSI (diolah)

Lebih jelasnya dapat dilihat pada grafik dibawah ini:

Gambar 4.3 Grafik Pembelian Bahan Baku Biji plastik pada Tahun 2015

Sumber : PT TSI (diolah)

Perusahaan melakukan pemesanan satu kali setiap bulannya. Pada tahun 2015 perusahaan melakukan pemesanan bahan baku biji plastik dengan total kuantitas sebesar 419.000 Kg. Perusahaan melakukan pemesanan dengan jumlah yang berfluktuasi, karena jumlah pemesanan tergantung stok awal yang dimiliki perusahaan pemesanan bahan baku yang terbesar terjadi pada bulan Maret 2015 yaitu sebanyak 93.000 kg.

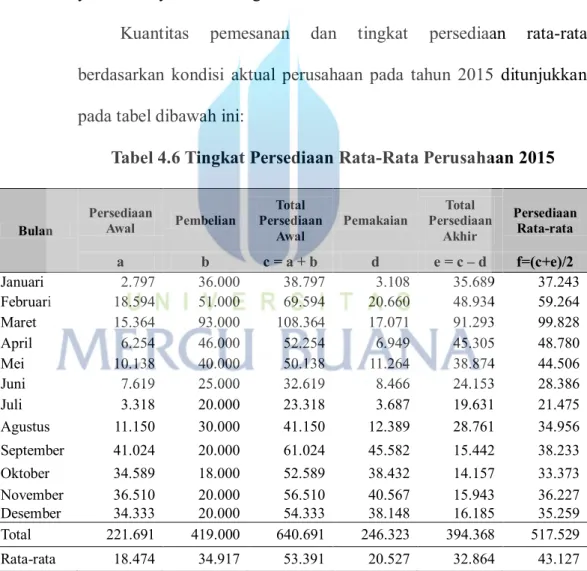

Kuantitas pemesanan dan tingkat persediaan rata-rata berdasarkan kondisi aktual perusahaan pada tahun 2015 ditunjukkan pada tabel dibawah ini:

Tabel 4.6 Tingkat Persediaan Rata-Rata Perusahaan 2015

Bulan Persediaan Awal Pembelian

Total Persediaan Awal Pemakaian Total Persediaan Akhir Persediaan Rata-rata a b c = a + b d e = c – d f=(c+e)/2 Januari 2.797 36.000 38.797 3.108 35.689 37.243 Februari 18.594 51.000 69.594 20.660 48.934 59.264 Maret 15.364 93.000 108.364 17.071 91.293 99.828 April 6.254 46.000 52.254 6.949 45.305 48.780 Mei 10.138 40.000 50.138 11.264 38.874 44.506 Juni 7.619 25.000 32.619 8.466 24.153 28.386 Juli 3.318 20.000 23.318 3.687 19.631 21.475 Agustus 11.150 30.000 41.150 12.389 28.761 34.956 September 41.024 20.000 61.024 45.582 15.442 38.233 Oktober 34.589 18.000 52.589 38.432 14.157 33.373 November 36.510 20.000 56.510 40.567 15.943 36.227 Desember 34.333 20.000 54.333 38.148 16.185 35.259 Total 221.691 419.000 640.691 246.323 394.368 517.529 Rata-rata 18.474 34.917 53.391 20.527 32.864 43.127

Sumber: PT TSI (diolah)

Total biaya persediaan bahan baku pertahun adalah total biaya pemesanan ditambah total biaya penyimpanan pertahunnya. Biaya pemesanan diperoleh dari banyaknya pesanan dikali biaya pemesanan setiap kali pesan. Biaya penyimpanan diperoleh dengan mengalikan biaya penyimpanan per kilogram per tahun dengan tingkat persediaan bahan baku rata-rata per tahun yang disimpan. Jumlah persediaan yang disimpan digudang merupakan jumlah persediaan rata-rata yang diperoleh dari penjumlahan persediaan awal dan persediaan akhir dibagi dua.

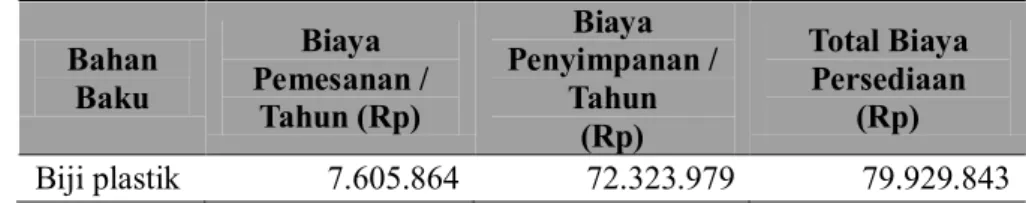

5. Analisis Total Biaya Persediaan Berdasarkan Aktual Perusahaan Perhitungan total biaya persediaan berdasarkan kondisi aktual perusahaan selama tahun 2015 diuraikan pada lampiran 5 dan jumlah total biaya persediaan berdasarkan kondisi aktual perusahaan disajikan pada tabel dibawah ini. Total biaya persediaan bahan baku sebesar Rp 387.271.148 per tahun dengan biaya pemesanan Rp 17.380.008 per tahun dan biaya penyimpanan per tahun sebesar Rp 369.891.140. Semakin besar jumlah persediaan yang disimpan digudang, semakin besar pula biaya penyimpanannya. Begitu pula dengan biaya pemesanan, semakin besar frekuensi pemesanan yang dilakukan perusahaan semakin besar pula biaya pemesanannya.

Tabel 4.7 Total Biaya Bahan Baku Berdasarkan Aktual Perusahaan Tahun 2015 Bahan Baku Biaya Pemesanan / Tahun (Rp) Biaya Penyimpanan / Tahun (Rp) Total Biaya Persediaan (Rp) Biji plastik 7.605.864 72.323.979 79.929.843

Sumber: PT TSI (diolah)

6. Analisis Kuantitas Pemesanan Optimal Berdasarkan Metode Economic Order Quantity

Perhitungan analisis pengendalian persediaan bahan baku dapat menggunakan metode EOQ. Hal ini dapat dilakukan karena kondisi, karakteristik, serta kebutuhan perusahaan yang memenuhi semua asumsi dalam metode EOQ. Perusahaan memiliki data permintaan yang diketahui tetap dan bebas, selain itu lead time konstan, penerimaan persediaan bersifat seketika dan lengkap, tidak ada diskon karena kuantitas tidak memungkinkan, biaya variabel yang ada hanyalah biaya pemesanan dan biaya penyimpanan, serta kosongnya persediaan dapat dihindari jika pemesanan dilakukan pada waktu yang tepat. Metode EOQ memungkinkan perusahaan untuk menentukan jumlah kuantitas pesanan bahan baku yang paling ekonomis dengan jumlah permintaan dan lead time yang konstan. Perhitungan kuantitas pemesanan optimal bahan baku tahun 2015 secara terinci disajikan pada tabel 4.8.

Tabel 4.8 Perhitungan Kuantitas Pemesanan Optimal Bahan Baku Biji Plastik Tahun 2015

Bahan Baku Permintaan (D) Biaya Pemesanan (S) Biaya Penyimpanan (H) EOQ (Q*) = Biji Plastik 246.323 633.822 1.677 13.645

Sumber: PT TSI (diolah)

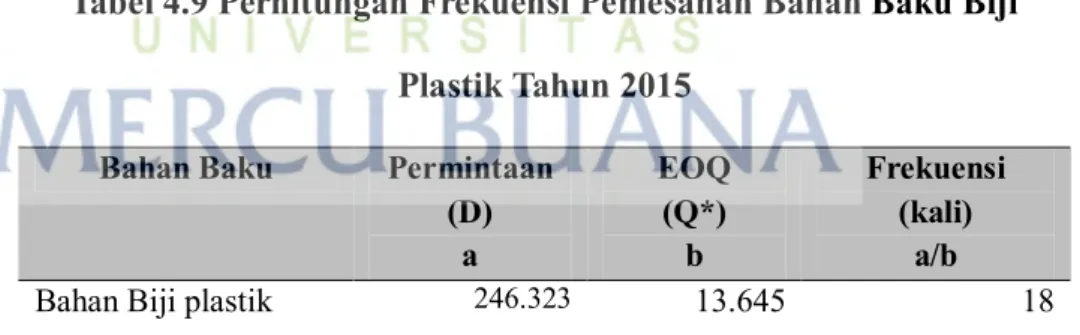

7. Analisis Frekuensi Pemesanan Berdasarkan Metode Economic Order Quantity

Berdasarkan hasil perhitungan EOQ pada tabel 4.8 tersebut, diketahui bahwa kuantitas pemesanan optimal bahan baku pada tahun 2015 adalah sebanyak 13.645 kg setiap kali pemesanan. Perhitungan frekuensi pemesanan optimal bahan baku disajikan pada tabel berikut:

Tabel 4.9 Perhitungan Frekuensi Pemesanan Bahan Baku Biji Plastik Tahun 2015

Bahan Baku Permintaan (D) a EOQ (Q*) b Frekuensi (kali) a/b

Bahan Biji plastik 246.323 13.645 18

Sumber: PT TSI (diolah)

Frekuensi pemesanan bahan baku biji plastik berdasarkan metode EOQ lebih banyak atau sering bila dibandingkan dengan frekuensi pemesanan yang telah dilakukan berdasarkan metode

perusahaan. Frekuensi pemesanan bahan baku dengan metode perusahaan dilakukan 12 kali dalam setahun, sedangkan pemesanan dengan metode EOQ dilakukan sebanyak 18 kali dalam setahun. Semakin besar frekuensi pemesanan, semakin besar pula biaya yang harus dilakukan perusahaan untuk biaya pemesanan, namun biaya penyimpanan akan semakin kecil. Namun, biaya pemesanan saja tidak cukup untuk dapat membandingkan dua metode persediaan untuk mencari metode persediaan yang paling efisien. Hal ini disebabkan karena masih ada satu komponen biaya lagi yang mempengaruhi total biaya persediaan secara keseluruhan, yaitu biaya penyimpanan yang mana dipengaruhi oleh jumlah rata-rata persediaan di gudang.

8. Analisis Total Biaya Persediaan Berdasarkan Metode Economic Order Quantity

Total biaya persediaan merupakan jumlah dari total biaya pemesanan dan total biaya penyimpanan. Perhitungan biaya persediaan bahan baku berdasarkan metode EOQ tahun 2015 secara terinci terdapat pada lampiran 3, sedangkan total biaya persediaan berdasarkan metode EOQ disajikan pada tabel berikut:

Tabel 4.10 Total Biaya Persediaan Bahan Baku Biji Plastik Berdasarkan Metode EOQ Tahun 2015

Bahan

Baku Pemesanan/Tahun Biaya (Rp) Biaya Penyimpanan/Tahun (Rp) Total Biaya Persediaan (Rp) Biji Plastik 11.408.796 22.882.665 34.291.461

Sumber: PT TSI (diolah)

Pengendalian persediaan dengan menggunakan metode EOQ menghasilkan total biaya sebesar Rp 34.291.461, dengan rincian biaya pemesanan sebesar Rp 11.408.796, dan biaya penyimpanan sebesar Rp 22.882.665.

9. Analisis Titik Pemesanan Kembali (Re Order Point) Berdasarkan Metode Economic Order Quantity

Titik pemesanan kembali merupakan batas dari jumlah persediaan yang ada di gudang saat pesanan harus diadakan kembali. Hal ini bertujuan agar perusahaan dapat mengetahui kapan waktu yang tepat untuk melakukan pemesanan. Titik pemesanan kembali dapat ditentukan dengan cara menghitung rata-rata pemakaian bahan baku per hari selama waktu tunggu.

Perhitungan titik pemesanan kembali berdasarkan metode EOQ disajikan pada tabel 4.11. Rata-rata pemakain per hari ditentukan dengan cara membagi total kebutuhan per tahun dengan jumlah hari dalam setahun atau jumlah hari kerja per tahun. Pada penelitian ini diasumsikan bahwa hari kerja dan jumlah hari dalam setahun adalah

sama yaitu 285 hari. Dengan demikian rata-rata pemakaian per hari adalah jumlah pemakaian per tahun yaitu 246.323 kg dibagi jumlah hari kerja dalam setahun (285 hari). Sedangkan untuk menentukan titik pemesanan kembali yaitu waktu tunggu selama 14 hari dibagi rata-rata pemakaian per hari sebesar 865 kg.

Tabel 4.11 Perhitungan Titik Pemesanan Kembali (ROP) Berdasarkan Metode EOQ

Bahan

Baku Tunggu Waktu (hari) a Rata-rata Pemakaian/Hari (Kg) b Titik Pemesanan Kembali (Kg) c = a x b Biji Plastik 14 865 12.110

Sumber: PT TSI (diolah)

Sesuai dengan table 4.11 perusahaan harus segera melakukan pemesanan pada saat persediaan di gudang sedang sedang mencapai tingkat 12.110 kg. Hal ini berarti bahwa pada saat persediaan bahan baku benar-benar habis, pesanan bahan baku yang telah dipesan selama 14 hari sebelumnya sudah tiba digudang. Pada saat inilah persediaan yang tadinya sudah habis akan segera terisi lagi dengan bahan baku yang sudah terima sesuai dengan jumlah pesanan hingga jumlah kuantitas persediaan optimal terpenuhi kembali. Ini berarti proses produksi tidak perlu terhenti karena kehabisan bahan baku namun dapat terus berjalan.

10. Analisis Persediaan Pengaman (Safety Stock) Berdasarkan Metode Economic Order Quantity

Pada kenyataannya, jumlah pemakaian bahan baku setiap bulan tidaklah benar-benar konstan. Jumlah pemakaian bisa saja meningkat untuk memenuhi proses produksi, pada saat itulah dibutuhkan persediaan pengaman. Persediaan pengaman merupakan persediaan tambahan yang diadakan untuk menjaga kelangsungan produksi dari kemungkinan terjadinya kekurangan bahan baku. Hal ini dapat terlihat pada tabel berikut:

Tabel 4.12 Perhitungan Persediaan Pengaman Standar Deviasi a Jumlah Waktu Pemakaian (bulan) b Safety Stock (kg) c = a/b 15.786 1 15.786

Sumber: PT TSI (diolah)

Penentuan kuantitas persediaan pengaman perusahaan dapat dihasilkan dengan cara membagi anta standar deviasi yaitu 15.786 dibagi dengan jumlah waktu pemakaian selama satu tahun, sehingga menghasilkan safety stock sebesar 15.786 kg.

11. Jarak Waktu Antar Pesanan

Jarak waktu antar pesanan adalah selisih waktu saat pemesanan yang satu dilakukan dengan pemesanan berikutnya. Dengan menghitung jarak waktu antar pesanan, kita dapat memperkirakan

berapa lama persediaan bahan baku disimpan dalam gudang. Hal ini khususnya penting untuk mencegah terjadinya penurunan kualitas bahan baku akibat terlalu lama disimpan.

Jarak waktu antar pesanan dihitung dengan mengalikan jumlah hari kerja dalam setahun kemudian membaginya dengan jumlah permintaan selama setahun. Dalam penelitian ini, diasumsikan bahwa jumlah hari dalam setahun adalah 285 hari. Hasil perhitungan jarak waktu antar pesanan dapat dilihat pada tabel berikut:

Tabel 4.13 Perhitungan Jarak Waktu Antar Pesanan Bahan

Baku Hari kerja / Jumlah tahun (W) Kuantitas Pesanan Optimal (Q*) Permintaan / tahun (D) Jarak Waktu Antar Pesanan (T=WQ*/D) Biji Plastik 285 13.645 246.323 16

Sumber: PT TSI (diolah)

Pada tabel 4.13 menunjukan bahwa jarak antar waktu pesanan pada bahan baku biji plastik adalah 12 hari. Hal ini berarti bahan baku disimpan paling sedikit selama 16 hari di gudang, dikarenakan waktu simpan yang cukup singkat resiko penurunan kualitas bahan baku akibat disimpan terlalu lama cukup berpengaruh pada perusahaan.

Hasil penelitian menunjukkan bahwa perusahaan dapat melakukan penghematan dengan menentukan kombinasi jumlah kuantitas pemesanan bahan baku dan frekuensi pemesanan yang optimal. Oleh karena itu, hal ini cocok untuk mengingat luas gudang

yang cukup luas untuk dapat menampung bahan baku dalam jumlah yang lebih banyak.

C. Pembahasan Hasil Penelitian

1. Perbandingan Perhitungan Berdasarkan Aktual Perusahaan dengan Metode Economic Order Quantity

Hasil perbandingan perhitungan berdasarkan kondisi aktual dan metode EOQ dapat dilihat pada tabel 4.14 dibawah ini:

Tabel 4.14 Perbandingan Perhitungan Berdasarkan Aktual Perusahaan dengan Metode Economic Order Quantity

Keterangan Perusahaan Aktual Metode EOQ Jumlah Pemesanan Optimal

(Kg) - 13.645

Frekuensi Pemesanan (Kali) 12 18

Reorder Point (Kg) - 12.110

Safety Stock (Kg) - 15.786

Jarak Waktu Antar Pesanan

(Hari) 14 16

Sumber : PT TSI (diolah)

Perusahaan menetapkan frekuensi pemesanan yang relatif sedikit, yaitu 12 kali selama satu tahun, sedangkan metode EOQ mengharuskan perusahaan melakukan pemesanan sebanyak 18 kali. Hal ini disebabkan oleh karena perusahaan tidak mau mengambil resiko kehabisan bahan baku dan ingin mempertahankan tingkat persediaan yang tinggi guna menjamin proses produksi dapat terus

berlangsung. Dalam hal itu, resiko keusangan bahan baku tidak terlalu mempengaruhi perusahaan oleh karena sifat bahan baku yang tidak mudah rusak atau memiliki waktu guna yang tahan lama yaitu dengan umur simpan yang dapat mencapai lima tahun atau lebih bila bahan baku tetap terjaga seperti terkena air dsb. Waktu tunggu berdasarkan kondisi aktual perusahaan adalah 14 hari, namun setelah dihitung berdasarkan metode EOQ waktu tunggu akan lebih efisien bila 16 hari. Selain itu, dengan metode EOQ persediaan aman yang dianjurkan adalah sebesar 15.786 kg dengan titik pemesanan ulang pada saat stok mencapai angka 12.110 kg.

2. Perbandingan Total Biaya Persediaan Bahan Baku Aktual Perusahaan dengan Metode EOQ

Metode yang telah dilakukan oleh perusahaan secara aktual dapat dibandingkan dengan metode EOQ. Dengan mengetahui hasil perbandingannya, perusahaan akan mengetahui metode mana yang akan menghasilkan biaya paling minimum, yang berati merupakan metode persediaan yang paling efektif bagi perusahaan yang bila diterapkan akan menghasilkan keuntungan yang terbesar. Perbandingan tersebut disajikan dalam tabel berikut:

Tabel 4.15 Perbandingan Biaya Persediaan Bahan Baku Biji Plastik Antara Kondisi Aktual Perusahaan dengan Metode EOQ

Uraian Bahan Baku Biji

Plastik (Rp/Tahun) Total (Rp/Tahun) I Aktual Perusahaan 1. Biaya Pemesanan 7.605.864 2. Biaya Penyimpanan 72.323.979 3. Biaya Persediaan (1+2) 79.929.843

Total Biaya Persediaan 79.929.843

II Metode EOQ

4. Biaya Pemesanan 11.408.796

5. Biaya Penyimpanan 22.882.665

6. Biaya Persediaan (4+5) 34.291.461

Total Biaya Persediaan 34.291.461

III Selisih

7. Biaya Pemesanan (1-4) - 3.802.932

8. Biaya Penyimpanan (2-5) 49.441.314

9. Biaya Persediaan (7-8) 45.638.382

Total Penghematan 45.638.382

Sumber: PT TSI (diolah)

Pada tabel 4.15 ditunjukkan bahwa dengan menggunakan metode EOQ perusahaan dapat menghemat biaya sebesar Rp45.638.382. Pada kedua biaya bahan baku lainnya yaitu biaya pemesanan dan biaya penyimpanan, biaya pemesanan dengan metode EOQ menghasilkan biaya pemesanan yang lebih besar yaitu Rp 11.408.796, hal ini disebabkan oleh karena frekuensi pemesanan yang dilakukan untuk memesan bahan baku biji plastik dengan metode EOQ lebih sering dibandingkan dengan metode yang telah digunakan oleh perusahaan selama ini.