i

TUGAS AKHIR

SCADA untuk Prototipe Sistem Parkir Mobil Multi

Area Berbasis PLC M221

Diajukan untuk memenuhi salah satu syarat

Memperoleh gelar Sarjana Teknik pada

Program Studi Teknik Elektro

Jurusan Teknik Elektro Fakultas Sains dan Teknologi

Universitas Sanata Dharma

Disusun oleh :

AGUSTINUS VD BRUIN YUDARMAWAN

NIM : 155114007

Program Studi Teknik Elektro

Jurusan Teknik Elektro

Fakultas Sains dan Teknologi

Universitas Sanata Dharma

Yogyakarta

ii

FINAL PROJECT

SCADA FOR MULTI AREA PARKING SYSTEM

PROTOTYPE BASED ON PLC

In a partial fulfillment of the requirements

For the degree of Sarjana Teknik

Department of Electrical Engineering

Faculty of Science and Technology, Sanata Dharma University

Arranged by :

AGUSTINUS VD BRUIN YUDARMAWAN

NIM : 155114007

DEPARTMENT OF ELECTRICAL ENGINEERING

FACULTY OF SCIENCE AND TECHNOLOGY

SANATA DHARMA UNIVERSITY

YOGYAKARTA

vi

HALAMAN PERSEMBAHAN DAN MOTTO HIDUP

Berusahalah Maka Engkau Akan Menerima Hasilnya

Skripsi ini saya persembahkan untuk

Tuhan Yang Maha Esa

Orang tua dan keluarga

Dosen T.E

Teman – Teman T.E

viii

INTISARI

SCADA untuk prototipe sistem parkir mobil multi area berbasis PLC dan dengan HMI sebagai interface untuk memudahkan operator merupakan prototipe sistem parkir mobil multi area menggunakan PLC TM221CE40R sebagai pusat proses dan menggunakan HMI. HMI digunakan sebagai interface untuk memfasilitasi operator untuk megatur dan melihat kondisi sistem secara real-time dan ada record data pada SCADA dalam bentuk perhitungan jumlah kendaraan yang masuk dan keluar, menghitung jumlah mobil yang masuk seharian dan menghitung jumlah pendapatan seharian.

Sensor loop berada didekat pintu masuk yang digunakan untuk mendeteksi kendaraan. Setelah sensor mendeteksi kendaraan kemudian menggerakkan motor palang pintu sampai menyentuh limit switch atas dan mulai menghitung jumlah kendaraan dalam seharian, menghitung jumlah kendaraan dengan batasan, dan menghitung jumlah biaya setiap kendaraan yang memasuki area parkir. Kendaraan sudah melewati palang pintu masuk kemudian sensor off dan palang pintu mulai menutup sampai menyentuh limit switch bawah. Sensor loop yang dekat dengan pintu keluar mendekteksi kendaraan yang ingin keluar sehingga menggerakkan palang pintu motor dan mengurangi kendaraan dengan batasan.

Hasil pembuatan prototipe sistem parkir mobil multi area proses membuka palang pintu masuk dan keluar di dua area parkir dapat berkerja dengan baik, dan proses record data yang ditampilkan ke HMI menghitung jumlah kendaraan yang masuk kedalam parkir dan menghitung jumlah biaya disetiap kendaraan dapat bekerja dengan baik. Semua sistem dapat berjalan dengan baik dengan rata-rata keberhasilan 100%.

ix

ABSTRACT

SCADA for a prototype PLC-based multi-area car parking system and with HMI as an interface to facilitate the operator is a prototype multi-area car parking system using the TM221CE40R PLC as the center of the process and using HMI. HMI is used as an interface to facilitate operators to manage and view the conditionof the system in real-time and there are data records in SCADA in the form of counting the number of vehicles entering and exiting, counting the number of cars entering a day and count the amount of income a day.

The loop sensor is near the entrance which is used to detect the vehicle. After the sensor detects the vehicle then moves the doorstop motor until it touches the upper limit switch and starts counting the number of vehicles in a day, counts the number of vehicles with a limit, and calculates the total cost of each vehicle entering the parking area. The vehicle has passed through the doorway then the sensor is off and the doorstop begins to close until it touches the lower limit switch. The loop sensor close to the exit detects the vehicle that wants to exit so that it moves the motor doorstop and reduces the vehicle with restrictions.

The results of making a prototype multi-area car parking system process opening the crossbar entr and exit in the two parking areas can work well, and the process of data records displayed to the HMI counts the number of vehicles entering into the parking lot and calculates the amount of costs in each vehicle can work well. All systems can run well with an average success of 100%.

x

KATA PENGANTAR

Puji syukur kepada Tuhan Yang Maha Esa atas segala berkat dan karunia yang telah diberikan selama ini sehingga dapat menyelesaikan penelitian tugas akhir dengan judul “SCADA untuk Prototipe Sistem Parkir Mobil Multi Area Berbasis PLC M221” dengan lancar. Dalam pengerjaan tugas akhir ini penulis diberi dukungan moril dan materi dari banyak pihak hingga tugas akhir ini selesai. Oleh karena hal tersebut, penulis ingin menyampaikan ucapan terima kasih kepada :

1. Tuhan Yang Maha Esa telah memberikan kesempatan untuk mengerjakan dan menyelesaikan tugas akhir.

2. Bapak Petrus Setyo Prabowo, S.T., M.T., selaku Ketua Program Studi Teknik Elektro Universitas Sanata Dharma Yogyakarta.

3. Ibu Ir. Theresia Prima Ari Setiyani, M.T., selaku Dosen Pembimbing yang membimbing dengan penuh kesabaran, meluangkan waktu, memberikan ide, kritik, saran dan motifasi dalam masa pengerjaan tugas akhir ini.

4. Bapak Djoko Untoro Suwarno S.Si., M.T., yang telah turut membantu saya dalam pengerjaan tugas akhir, serta saran dan kritik dalam masa pengerjaan tugas akhir ini. 5. Bapak Martanto, M.T. dan Ir. Tjendro, M.Kom., selaku penguji yang telah bersedia menguji dan memberikan masukkan kepada penulis selama pengerjaan tugas akhir. 6. Kedua orang tua Tercinta “Yacobus Sudarman dan Lucia Yuli Astuti yang selalu

memberikan dukungan, nasihat, dan selalu memberikan yang terbaik terhadap penulis.

7. Seluruh dosen dan laboran Tekniki Elektro yang telah memberikan ilmu yang bermanfaat kepada penulis selama kuliah.

8. Okky Yuardi, Febriyono Aji Prasetiyo dan Panji Gautama selaku teman selama melaksanakan perkuliahan yang telah membantu, memberikan saran dan nasihat penulis takkan melupakannya .

9. Seluruh teman – teman Teknik Elektro yang memberikan banyak cerita selama di Yogyakarta dan selama perkuliahan hingga selesai

10. Orang yang kusayang yang telah memberikan semangat dan motovasi dalam pengerjaan tugas akhir.

xii

DAFTAR ISI

TUGAS AKHIR ... i

FINAL PROJECT ...ii

LEMBAR PERSETUJUAN ... iii

LEMBAR PENGESAHAAN ... iv

PERNYATAAN KEASLIAN KARYA ... v

HALAMAN PERSEMBAHAN DAN MOTTO HIDUP ... vi

LEMBAR PERNYATAAN PERSETUJUAN PUBLIKASI ... vii

KARYA ILMIAH UNTUK KEPENTINGAN AKADEMIS ... vii

INTISARI... viii

ABSTRACT ... ix

KATA PENGANTAR ... x

DAFTAR ISI ... xii

DAFTAR GAMBAR ... xv

DAFTAR TABLE ... xviii

BAB I PENDAHULUAN ... 1

1.1. Latar Belakang ... 1

1.2. Tujuan dan Manfaat ... 2

1.3. Batasan Masalah ... 2

1.4. Metodologi Penelitian ... 3

BAB II DASAR TEORI ... 5

2.1. Teori Sistem Parkir ... 5

2.2. Programmable Logic Controllers (PLC) ... 5

2.2.1. PLC M221 ... 7

2.2.2. Diagram Ladder ... 8

2.3. Supervisory Control and Data Acquisition (SCADA) ... 12

2.3.1. Arsitektur Sistem SCADA ... 13

2.4. Komunikasi Via Ethernet... 14

2.4.1. Pengertian Kabel UTP ... 14

2.4.2. Kelebihan Kabel UTP ... 14

2.4.3. Kekurangan Kabel UTP ... 14

2.4.4. Konfigurasi Kabel Straight ... 15

xiii

2.5. Wonderware InTouch ... 18

2.5.1. Wonderware InTouch Tagname Dictionary ... 18

2.5.2. Wonderware InTouch Script dan Animasi ... 19

2.6. Limit Switch ... 21

2.6.1. Fungsi Umum Limit Switch ... 22

2.7. Relay ... 22

2.7.1. Prinsip Kerja Relay ... 23

2.7.2. Fungsi Relay ... 24

2.8. Motor DC ... 24

2.8.1. Prinsip Kerja Motor DC ... 24

2.8.2. Komponen Motor DC ... 24

2.8.3. Kelebihan dan Kekurangan Motor DC ... 25

2.9. Sensor Loop ... 25

2.9.1. Induktansi Elektromagnetik ... 27

2.10. Wonderware MODBUS Ethernet I/O Server (MBENET) ... 28

2.11. LED ... 29

2.12. ADJUSTABLE DC – DC STEP DOWN MODULE ... 31

BAB III PERANCANGAN PENELITIAN ... 32

3.1. Blok Diagram Perancangan Ke PLC ... 33

3.2. Perancangan Programmable Logic Controller (PLC) ... 35

3.3. Perancangan Dimensi Prototipe Parkir ... 36

3.3.1. Perancangan Area Parkir ... 36

3.3.2 Perancangan dimensi Palang Pintu Parkir 1 dan 2 ... 38

3.4. Perancangan Perangkat Keras Elektronis ... 38

3.4.1. Sensor Loop ... 38

3.4.2. Perancangan Rangkaian Untuk Pembalik Arah Putaran Motor DC ... 39

3.4.3. Perancangan Rangkaian Limit Switch ... 40

3.4.4. Perancangan Led Merah dan Led Hijau ... 40

3.4.4.1. LED Merah ... 41

3.4.4.2. LED Hijau ... 41

3.4.5. Perancangan Lilitan Kawat ... 42

3.5. Perancangan Tampilan HMI (Human Machine Interface) ... 43

3.6. Perancangan Flowchart ... 45

3.6.1. Perancangan Flowchart Utama ... 46

xiv

3.6.3. Perancangan Flowchart Mobil Keluar Dari Area 1 dan 2 ... 48

BAB IV HASIL DAN PEMBAHASAN ... 49

4.1. Perubahan Perancangan ... 49

4.1.1. Perubahan Ukuran Area Parkir ... 49

4.1.2. Perubahan Perancangan HMI ... 50

4.1.3. Perubahan Perancangan Rangkaian Sensor Loop ... 52

4.2. Implementasi Hardware Prototipe Sistem Area Parkir 1 dan Sistem Area Parkir 2.... 52

4.3. Hasil Pengamatan Sistem Keseluruhan ... 54

4.3.1. Data Proses Pada Sistem Area Parkir 1 di Palang Pintu Masuk dan Palang Pintu Keluar. ... 54

4.3.2. Data Proses Pada Sistem Area Parkir 2 di Palang Pintu Masuk dan Palang Pintu Keluar. ... 64

4.3.3. Data Pengujian Sistem Area Parkir 1 Di Palang Pintu Masuk ... 70

4.3.4. Data Pengujian Sistem Area Parkir 1 Di Palang Pintu Keluar dan Pintu Masuk . 72 4.3.5. Data Pengujian Sistem Area Parkir 2 di Palang Pintu Masuk ... 73

4.3.6. Data Pengujian Sistem Area Parkir 2 di Palang Pintu Keluar dan Pintu Masuk .. 74

4.3.7. Hasil Pengamatan Sub Sistem ... 75

4.3.8. Perancangan Implementasi Lilitan Kawat ... 75

4.4. Sistem Komunikasi antar Sistem SCADA dan PLC ... 77

4.4.1. Hasil Pengaturan Komunikasi 2 PLC dengan 1 HMI Pada PC ... 77

4.4.2. Hasil Checking Komunikasi 2 Komputer dengan 2 PLC ... 79

4.4.3. Tombol Start, Stop dan Reset ... 80

4.4.4. Diagram Ladder Sensor ... 84

4.4.5. Diagram Ladder Pembalik Arah Putaran Motor ... 85

4.4.6. Program Ladder Perhitungan Jumlah Kendaraan Masuk ... 86

4.5. Tagname dan Program Menjalankan Sistem Area Parkir Di HMI ... 87

BAB V KESIMPULAN DAN SARAN ... 91

5.1. Kesimpulan ... 91

5.2. Saran ... 91

DAFTAR PUSTAKA ... 93

xv

DAFTAR GAMBAR

Gambar 1.1. Perancangan Blok Diagram ... 3

Gambar 2.1. Konfigurasi Komponen PLC... 6

Gambar 2.2. PLC M221 Tipe TM221CE40R ... 7

Gambar 2.3. Ladder Normaly Open (NO) ... 9

Gambar 2.4. Ladder Normaly Closed Contact (NC) ... 9

Gambar 2.5. Gerbang Logika NOT ... 10

Gambar 2.6. Gerbang Logika AND ... 10

Gambar 2.7. Gerbang Logika OR ... 11

Gambar 2.8. Gerbang Logika NAND ... 11

Gambar 2.9. Gerbang Logika XOR ... 11

Gambar 2.10. Gerbang Logika NOR ... 12

Gambar 2.11. Skema Sistem SCADA Sederhana Dalam Pengendalian Sistem ... 12

Gambar 2.12. Kabel Straight ... 15

Gambar 2.13. Konfigurasi Kabel Cross Over ... 16

Gambar 2.14. Perbedaan Susunan Kabel Cross Over ... 17

Gambar 2.15. Simbol dan Bentuk Limit Switch ... 22

Gambar 2.16. Struktur Sederhana Relay ... 23

Gambar 2. 17. Bentuk dan Simbol Relay ... 23

Gambar 2. 18. Modul Sensor Loop TLD 110 ... 26

Gambar 2.19. Lilitan Inductor ... 27

Gambar 2.20. Lilitan Kawat dengan Rumus ... 27

Gambar 2.21. Tipe PLC dan Alamat yang didukung MBENET ... 28

Gambar 2.22. Bentuk dan Simbol LED ... 29

Gambar 2.23. Melihat Polaritas LED ... 29

Gambar 2.24. ADJUSTABLE DC - DC STEP DOWN 5A ... 31

Gambar 3.1. Area Parkir 1...32

Gambar 3.2. Area Parkir 2 ... 33

Gambar 3.3. Blok Diagram Perancangan ke PLC ... 34

Gambar 3.4. Perancangan Dimensi Parkir Area 1 ... 37

Gambar 3.5. Perancangan Dimensi Parkir Area2 ... 37

Gambar 3.6. Perancangan Dimensi Palang Pintu Parkir Area 1 ... 38

Gambar 3.7. Rangkaian Sensor Loop ... 39

xvi

Gambar 3.9. Rangkaian Limit Switch Parkir Area 1 dan Area 2 ... 40

Gambar 3.10. Rangkaian LED Merah dan LED Hijau ... 41

Gambar 3.11. Perancangan Lilitan kawat ... 42

Gambar 3.12. Diagram Blok Dari HMI ... 43

Gambar 3.13. Layar Menu Utama ... 43

Gambar 3.14. Tampilan Parkir Area 1 ... 44

Gambar 3.15. Tampilan Parkir Area 2 ... 44

Gambar 3.16. Diagram Alir Sistem Utama ... 46

Gambar 3.17. Diagram Alir Palang Pintu Masuk Parkir 1 dan 2 ... 47

Gambar 3.18. Diagram Alir Palang Pintu Keluar Parkir 1 dan 2 ... 48

Gambar 4.1. Data Hasil Implementasi Area Parkir 1 dan Hasil Implementasi Area Parkir 2...49

Gambar 4.2. Layer Menu Utama ... 50

Gambar 4.3. Hasil Implementasi Pada HMI Area Parkir 1 ... 51

Gambar 4.4. Hasil Implementasi Pada HMI Area Parkir 2 ... 51

Gambar 4.5. Hasil Implementasi Rangkaian Sensor Loop ... 52

Gambar 4.6. Hasil Implementasi Prototipe Palang Pintu ... 53

Gambar 4.7. Hasil Implementasi Prototipe Pendeteksi Kendaraan ... 53

Gambar 4.8. Hasil Implementasi Rangkaian ... 53

Gambar 4.9. Hasil Implementasi Lilitan Kawat ... 76

Gambar 4.10. Tegangan Sensor Saat Tidak Mendeteksi Adanya Kendaraan ... 76

Gambar 4.11. Tegangan Sensor Saat Mendeteksi Adanya Kendaraan ... 77

Gambar 4.12. Pengaturan Alamat IP Pada Ethernet Propertise ... 77

Gambar 4.13. Pengaturan Topic Name Dan Alamat IP Pada MBENET ... 78

Gambar 4.14. Hasil Pengaturan Access Name Pada Intouch Untuk 2 PLC ... 78

Gambar 4.15. Hasil Pengaturan Alamat IP di Somachine 1 dan Somachine 2 ... 79

Gambar 4.16. Hasil Checking Koneksi Antara 2 Komputer Dengan 2 PLC ... 79

Gambar 4.17. Hasil Checking Koneksi Antara 2 Komputer Dengan 2 PLC ... 80

Gambar 4.18. Diagram Ladder Tombol Start Pertama ... 81

Gambar 4.19. Diagram Ladder Tombol Start Kedua ... 81

Gambar 4.20. Tombol Start Pada Tampilan Menu Utama Untuk Sistem Area Parkir 1 dan Sistem Area Parkir 2 ... 81

Gambar 4.21. Diagram Ladder Tombol Stop Pertama ... 82

Gambar 4.22. Diagram Ladder Tombol Stop Kedua ... 82

Gambar 4.23. Tombol Stop Pada Tampilan Menu Utama Untuk Sistem Area Parkir 1 dan Sistem Area Parkir 2 ... 82

xvii

Gambar 4.24. Diagram Ladder Tombol Reset Pertama ... 83

Gambar 4.25. Diagram Ladder Tombol Reset Kedua ... 83

Gambar 4.26. Program Ladder Mereset Data... 83

Gambar 4.27. Tampilan Tombol Reset Pada HMI ... 83

Gambar 4.28. Diagram Ladder Sensor Loop ... 84

Gambar 4.29. Sensor Loop Pada Tampilan HMI ... 84

Gambar 4.30. Program Ladder Untuk Pembalik Arah Putaran Motor ... 85

Gambar 4.31. Palang Motor Pada HMI ... 85

Gambar 4.32. Program Ladder Menjumlah Kendaraan Yang Masuk Maupun Keluar ... 87

Gambar 4.33. Program Ladder Menjumlah Kendaraan Yang Masuk Seharian ... 87

Gambar 4.34. Script Palang Pintu Membuka Pada Sensor Bernilai 1 ... 89

Gambar 4.35. Script Palang Pintu Membuka Pada Sensor Bernilai 0 ... 89

Gambar 4.36. Script Mobil Masuk ke Area Parkir Pada Sensor Bernilai 1 ... 89

Gambar 4.37. Script Mobil Kembali ke Posisi Awal Pada Sensor Bernilai 0 ... 90

Gambar 4.38. Script LED Merah Menyala ... 90

xviii

DAFTAR TABLE

Tabel 2.1. Bagian - bagian di dalam PLC ... 7

Tabel 2.2. Pin Kabel Straight dan Fungsinya ... 16

Tabel 2.3. Pin Kabel Cross Over dan Fungsinya ... 17

Tabel 2.4. Karakteristik Lampu LED ... 30

Table 3.1. Fungsi I/O...35

Table 3.2. Alamat Input pada PLC ... 36

Table 3. 3. Alamat Output Pada PLC ... 36

Table 3.4. Pembagian Memori PLC ... 45

Tabel 4.1. Data Hasil Implementasi Pengamatan Prototipe Sistem Area Parkir 1 Dengan Tampilan di HMI Pada Palang Pintu Masuk dan Palang Pintu Keluar...55

Tabel 4.2. Data Hasil Implementasi Pengamatan Prototipe Sistem Area Parkir 2 Dengan Tampilan di HMI Pada Palang Pintu Masuk dan Palang Pintu Keluar ... 64

Tabel 4.3. Data Komponen Sistem Area Parkir 1 di Palang Pintu Masuk ... 70

Tabel 4.4. Data Komponen Sistem Area Parkir 1 di Palang Pintu Keluar dan Pintu Masuk ... 72

Tabel 4.5. Data Komponen Sistem Area Parkir 2 di Palang Pintu masuk ... 73

Tabel 4.6. Data Komponen Sistem Area Parkir 2 di Palang Pintu Keluar dan Pintu Masuk ... 74

Tabel 4.7. Hasil Pengukuran Tegangan Sub Sistem ... 75

1

BAB I

PENDAHULUAN

1.1. Latar Belakang

Dizaman sekarang ini, hampir semua orang memiliki kendaraan pribadi. Mereka pun pastinya pernah menggunakan sarana parkir untuk tempat memarkirkan kendaraan yang mereka punya. Sarana parkir konvensional merupakan salah satu kesempatan bagi masyarakat yang pengangguran, masyarakat tersebut bisa menjadikan lahan parkir sebagai mata pencaharian mereka. Kini parkir telah menjadi salah satu hal yang krusial dalam lalu lintas jalan, terutama didaerah perkotaan.

Penyebab parkir dizaman sekarang yang menjadi krusial karena cara kerja sistemnya yang masih kurang aman. Dizaman sekarang ini keamanan, kemudahan dan kenyamanan adalah faktor yang diharapkan oleh pengguna fasilitas umum. Penggunaan sistem parkiran akan menentukan keamanan, kemudahan dan kenyamanan fasilitas umum tersebut.

UNS (Universitas Sebelas Maret) telah mengembangkan sistem parkir yang aman, mudah dan nyaman dengan sistem Radio Frequency Identification (RFID). Pada sistem perparkiran yang menggunakan teknologi RFID, petugas tidak perlu lagi mencatat dan mengecek secara manual dan berulang-ulang setiap kendaraan yang keluar masuk karena sudah dilakukan secara otomatis oleh komputer [1].

SCADA (Supervisory Control And Data Acquistion) adalah teknologi kendali otomatis

berbasis komputer yang digunakan sebagai pemantauan sekaligus juga pengontrolan suatu sistem. SCADA digunakan untuk melakukan proses industri yang kompleks secara otomatis, menggantikan tenaga manusia (karena bisa dianggap berbahaya atau tidak praktis), dan biasanya merupakan proses-proses yang melibatkan lebih banyak faktor-faktor kontrol gerakan cepat yang lebih banyak, dan lain sebagainya, dimana pengontrolan oleh manusia menjadi tidak nyaman lagi [2]. Berdasarkan dari latar belakang tersebut, penulis ingin mengembangkan untuk sistem parkir yang berbasis SCADA. Penulis membuat sistem parkir 2 area menggunakan 2 PLC Schneider M221 sebagai kontrol dan menggunakan HMI sebagai interface antara operator.

Sistem kerja yang dibuat oleh penulis, mobil menuju ke dekat palang pintu masuk, setelah itu mobil berhenti dan tepat di bawah mobil tersebut terdapat sebuah kumparan kawat yang terhubung ke sensor loop. Setelah sensor membaca bahwa ada data di atas kumpuran kawat tersebut, lalu data tersebut dikirim ke PLC (program ladder). Setelah PLC menerima

data secara langsung dari sensor loop, maka PLC akan menggerakkan palang pintu dan menyalakan lampu led. Lampu led berwarna hijau akan menyala jika keadaan parkir masih belum penuh, dan palang pintu akan terbuka. Sebaliknya ketika lampu led berwarna merah maka keadaan parkir sudah full, palang pintu tidak terbuka. HMI yang menggunakan perangkat lunak Wonderware in Touch akan membaca data sensor yang tersimpan di memori PLC yang digunakan untuk pemantauan secara real time. Selain itu pada HMI juga terdapat perhitungan jumlah kendaraan mobil yang masuk dan mengurangi jumlah kendaraan mobil yang keluar, perhitungan jumlah kendaraan mobil yang masuk selama seharian, dan perhitungan jumlah pendapatan.

Perancangan tersebut menggunakan PLC karena memiliki beberapa kelebihan dibanding sistem kontrol konvensional seperti sistem pengkabelan lebih sederhana, pemrograman ulang relatif cepat, adanya record data dan interface yang memudahkan pengguna, pengecekan kerusakan sistem mudah dilakukan, biaya yang lebih murah [3]. PLC

Schneider sendiri digunakan karena memiliki port ethernet sehingga memudahkan

pemantauan dari jarak jauh [4].

1.2. Tujuan dan Manfaat

Tujuan dari penelitian ini adalah :1. Membuat SCADA untuk prototipe sistem parkir mobil multi area berbasis PLC M221 agar mudah dipantau secara real time dan ada record data didalam SCADA berupa menghitung jumlah kendaraan yang masuk maupun keluar, menghitung jumlah mobil yang masuk seharian dan menghitung jumlah pendapatan seharian.

2. Membuat HMI sebagai interface antara operator dengan sistem via ethernet. Manfaat dari penelitian ini adalah :

1. Mempermudahkan pekerjaan manusia dalam proses pengoperasian sistem parkir mobil multi area.

2. Mempermudah pengemudi mengetahui parkiran tersebut kosong atau terisi full.

1.3. Batasan Masalah

Adapun beberapa batasan masalah dari penelitian ini guna menghindari pelebaran masalah yang tidak sesuai dengan rancangan antara lain :

1. Menggunakan 2 PLC Schneider TM221CE40R untuk 2 area sebagai sistem kontrol. 2. HMI sebagai interface menggunakan perangkat lunak Wonderware InTouch dan

3. Penghitungan jumlah mobil yang masuk maupun keluar, penghitungan jumlah mobil yang masuk seharian dan menghitung pendapatan seharian pada HMI.

4. Menggunakan motor DC sebagai penggerak palang pintu masuk dan palang pintu keluar parkir.

5. Menggunakan sensor loop untuk mendeteksi mobil yang menuju ke arah palang pintu parkir.

6. Menggunakan sensor Limit switch sebagai pembatas palang pintu saat naik dan turun. 7. Menggunakan lampu led hijau sebagai indikator untuk mengetahui parkir dalam keadaan

belum penuh dengan kapasitas maksimal kendaraan 10.

8. Menggunakan lampu led merah sebagai indikator untuk mengetahui parkir dalam keadaan sudah penuh dengan kapasitas maksimal kendaraan 10.

9. Komunikasi antara PC dan PLC via ethernet.

1.4. Metodologi Penelitian

Berdasarkan tujuan yang ingin dicapai maka metode-metode yang digunakan yaitu :

1. Studi literatur yaitu, mengumpulkan bahan-bahan yang terkait tentang PLC, HMI serta jurnal yang terkait dengan sistem parkir.

2. Perancangan perangkat keras seperti prototipe 2 lokasi parkir, mobil, palang pintu, dan perangkat lunak seperti ladder diagram PLC dan HMI. Merancang lilitan kawat untuk sensor loop. Tahap ini untuk mencari bentuk optimal dari sistem yang akan dibuat dengan mempertimbangkan faktor permasalahan, dan ketersediaan komponen. Seperti gambar 1.1. Perancangan Blok Diagram.

3. Pembuatan pada perangkat keras dan lunak. Berdasarkan gambar 1.1, maka perangkat keras yang dibuat adalah konfigurasi PLC dengan input, konfigurasi PLC dengan output, dan relay untuk motor DC. Pembuatan perangkat lunak dengan cara kerja sistem dimulai ketika sensor loop mendeteksi mobil yang tepat berada diatas kawat lilitan, data dari sensor itu dikirim ke PLC yang sudah terdapat didalam program ladder diagram untuk mengendalikan output berupa lampu led yang digunakan untuk mengetahui keadaan suatu parkir dan motor DC untuk menggerakkan palang pintu masuk dan keluar parkir. Limit

switch sebagai pembatas palang pintu parkir saat naik dan turun. Data dari PLC kemudian

dikirim ke HMI yang digunakan untuk proses pemantauan secara real time.

4. Uji coba dan pengambilan data untuk menguji prototipe yang sudah dibuat untuk melihat hasil kerjanya. Dengan mengambil data berupa, mengambil data kesensivitasan dari suatu kumparan kawat yang tersambung oleh sensor, menghitung jumlah mobil yang masuk maupun mengurangi mobil yang keluar dari parkir, menghitung jumlah mobil yang masuk seharian, menghitung jumlah pendapatan seharian, dan penulis ingin membandingkan antara proses pada prototipe dengan animasi pada HMI.

5. Analisis dan penyimpulan hasil percobaan. Analisis data dilakukan dengan membandingkan keakuratan proses pada prototipe dengan animasi pada HMI. Penyimpulan dari hasil percobaan dilakukan dengan melihat persentase keberhasilan sistem. Indikator keberhasilan sistem adalah proses pada HMI menunjukkan tahap proses yang sama dengan prototipe.

5

BAB II

DASAR TEORI

Pada bab ini akan menjelaskan tentang komponen utama yang akan digunakan pada penelitian “SCADA Untuk Prototipe Sistem Parkir Mobil Multi Area Berbasis PLC M221”. Komponen-komponen yang digunakan antara lain: Programmable Logic Controllers (PLC),

Human Machine Interface (HMI), Sensor LOOP, Limit switch, Relay dan Motor DC

2.1. Teori Sistem Parkir

Sistem parkir sebelumnya ada yang dioperasikan secara manual dan secara mikrokontroler, maka dibuat rancangan terbaru untuk dioperasikan secara otomatis dengan adanya tampilan parkirnya dan mengetahui kondisi parkir. Petugas yang menjaga parkir cukup mengawasi saja. Tujuan dibuatnya sistem parkir ini agar mempermudah pengemudi yang parkir tahu bahwa kondisi parkir dengan melihat lampu ataupun yang terdapat pada tampilan HMI, dapat dipantau secara real time bagi petugas dan terdapat record datanya.

2.2. Programmable Logic Controllers (PLC) [5]

PLC (Programmable Logic Controller) merupakan suatu perangkat elektronik digital dengan memori yang dapat diprogram untuk menyimpan instruksi-intruksi yang menjalankan fungsi-fungsi spesifik seperti : logika, sekuen, timing, counting, dan aritmatika untuk mengontrol suatu mesin industri atau proses industri sesuai dengan yang diinginkan. PLC mampu mengerjakan suatu proses terus menerus sesuai variabel masukan dan memberikan keputusan sesuai keinginan pemrograman sehingga nilai keluaran tetap terkontrol.

Ada 5 komponen utama yang menyusun suatu PLC yaitu : A. Unit CPU (Central Processing Unit)

CPU merupakan bagian yang berfungsi sebagai otak sistem. CPU berisi mikroprosesor

yang menginterpretasikan sinyal-sinyal input dan melaksanakan tindakan-tindakan pengontrolan sesuai dengan program yang tersimpan, lalu mengkomunikasikan keputusan-keputusan yang diambilnya sebagai sinyal kontrol ke output interface.

B. Unit Memori

Memori didalam PLC digunakan untuk menyimpan data dan program. Memori ini berupa chip yang dibedakan atas 2 jenis yaitu :

1. Volatile Memory adalah suatu memori yang apabila sumber tegangannya dilepas maka data yang tersimpan akan hilang. Contoh memori dari jenis ini yaitu RAM (Random Access Memory), SRAM (Static RAM) dan DRAM (Dynamics RAM). 2. Non-Volatile Memory adalah suatu memori yang meski sumber tegangan dilepas

maka data yang tersimpan tidak akan hilang. Contoh memori dari jenis ini yaitu EPROM (Erasable Programmable ROM).

C. Unit Power Supply

Unit power supply atau catu daya diperlukan untuk mengkonversi tegangan masukan AC (220V ~ 50Hz) atau DC (24V) sumber menjadi tegangan rendah DC 5V yang dibutuhkan oleh prosesor dan rangkaian-rangkaian data input/output interface.

D. Unit Programmer

Komponen programmer merupakan alat yang digunakan untuk berkomunikasi dengan PLC. Programmer mempunyai beberapa fungsi yaitu :

1. Run digunakan untuk mengendalikan suatu proses saat program dalam keadaan aktif.

2. OFF digunakan untuk mematikan PLC sehingga program dibuat tidak dapat dijalankan.

3. Monitor digunakan untuk mengetahui keadaan suatu proses yang terjadi dalam PLC.

4. Program menyatakan suatu keadaan dimana programmer/ monitor digunakan untuk membuat suatu program.

E. Unit Input/Output

Unit input/output menyediakan antarmuka yang menghubungkan sistem dengan dunia luar, memungkinkan dibuatnya sambung-sambungan/koneksi antara perangkat-perangkat input, semisal sensor dengan perangkat ouput. Komponen PLC dapat dilihat pada gambar 2.1.

2.2.1 PLC M221 [6]

PLC M221 merupakan produk keluaran dari Schneider Electric. Dalam perancangan ini tipe PLC yang digunakan adalah tipe TM221CE40R. Tipe PLC ini memiliki 40 port I/O yang terdiri dari 24 port masukkan dan 16 port keluaran. Tipe TM221CE40R terdapat pada gambar 2.2.

Gambar 2.2. PLC M221 Tipe TM221CE40R

Berikut merupakan keterangan bagian-bagian didalam PLC M221 yang terdapat pada tabel 2.1.

Tabel 2.1. Bagian - bagian di dalam PLC NO Keterangan

1 Status LEDs

2 Blok terminal keluaran

3 Klip pengunci ukuran 35mm

4 Port Ethernet/konektor RJ45

5 Catu daya 110-240 VAC

Pada PLC M221 terdapat 3 jenis memori yang dapat digunakan sesuai dengan fungsinya masing-masing yaitu [7]:

a. Memori bit

Memori bit yang sering dilambangkan dengan %M merupakan memori yang hanya dapat bernilai 0 dan 1, memori ini terdapat sebanyak 1024 bit.

b. Memori Word

Memori word yang sering dilambangkan dengan %MW merupakan memori yang nilainya dapat berubah-ubah ketika program dijalankan. Memori ini digunakan untuk operasi counter, memori ini terdapat sebanyak 8000 word.

c. Konstanta Word

Konstanta word yang sering dilambangkan %KW ini merupakan memori yang digunakan untuk menyimpan konstanta nilai tertentu dan tidak dapat berubah ketika program dijalankan, memori ini terdapat sebanyak 512 word.

2.2.2. Diagram Ladder

Diagram ladder sering disebut juga ladder logic adalah bahasa pemrograman PLC yang menggambarkan program dalam bentuk grafis. Diagram ini dikembangkan dari kontak-kontak relay yang transtruktur yang menggambarkan aliran arus listrik. Program

ladder ditulis menggunakan bentuk pictorial atau simbol yang secara umum mirip dengan

rangkaian kontrol relay. Program ditampilkan pada layar dengan elemen-elemen seperti No Keterangan

7 Port serial 1

8 Slot SD Card

9 Masukan 2 analog

10 Saklar Run/Stop

11 Blok terminal masukan

12 Konektor penambahan modul I/O

13 Cartridge slot 1

14 Cartridge slot 2

15 Tutup pelindung

16 Locking Hook

17 Pelindung masukan analog

normally open contact, normally closed contact, timer, counter, sequencer dll ditampilkan

seperti normally dalam bentuk pictorial [8]. Bentuk NO terdapat pada gambar 2.3. dan NC terdapat pada gambar 2.4.

a. Normally Open Contact (NO

NO (Normally Open Contact) merupakan yang keadaan relay dalam posisi terbuka, tetapi relay tersebut belum mendapatkan tegangan, jika kondisi relay terhubung maka relay tersebut sudah mendapatkan tegangan.

Gambar 2.3. Ladder Normaly Open (NO) b. Normally Closed Contact (NC)

NC (Normally Closed Contact) merupakan yang keadaan relay dalam posisi terhubung, dan akan terbuka ketika relay mendapat tegangan. Terdapat pada gambar 2.4.

Gambar 2.4. Ladder Normaly Closed Contact (NC)

Peraturan secara umum di dalam menggambarkan program ladder diagram adalah [8] : 1. Daya mengalir dari rel kiri ke rel kanan.

2. Output kumparan tidak boleh dihubungkan secara langsung di rel sebelah kiri 3. Tidak ada kontak yang diletakkan disebelah kanan output kumparan

Terdapat 6 logika dasar saat melakukan pemrograman dengan ladder diagram yaitu [9]:

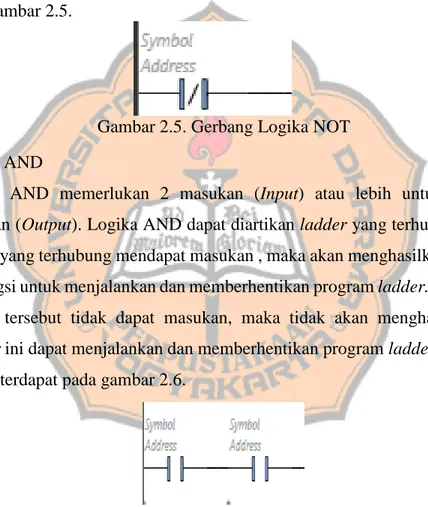

1. Logika NOT

Logika NOT merupakan saklar yang memerlukan sebuah masukkan (Input) untuk menghasilkan keluaran (Output). Gerbang NOT menghasilkan keluaran (Output) yang berlawanan (kebalikan) dengan masukkan (Input). Berarti jika ladder mendapat sebuah masukkan, maka ladder akan terbuka. Jika ladder tidak mendapat masukkan, maka ladder akan tertutup. Dalam hal ini gerbang logika NOT ini dapat berfungsi untuk menjalankan dan memberhentikan program ladder. Bentuk ladder terdapat pada gambar 2.5.

Gambar 2.5. Gerbang Logika NOT 2. Logika AND

Logika AND memerlukan 2 masukan (Input) atau lebih untuk menghasilkan keluaran (Output). Logika AND dapat diartikan ladder yang terhubung seri. Ketika

ladder yang terhubung mendapat masukan , maka akan menghasilkan keluaran yang

berfungsi untuk menjalankan dan memberhentikan program ladder. Ketika salah satu

ladder tersebut tidak dapat masukan, maka tidak akan menghasilkan keluaran. Ladder ini dapat menjalankan dan memberhentikan program ladder lainnya. Bentuk ladder terdapat pada gambar 2.6.

Gambar 2.6. Gerbang Logika AND 3. Logika OR

Logika OR memerlukan 2 atau lebih masukan (Input) untuk menghasilkan 1 keluaran. Logika OR dapat diartikan sebagai ladder yang terhubung secara pararel. Jika ingin menghasilkan keluaran (Output) bernilai 1, maka cukup salah satu saklar

yang ditutup dan akan bekerja ke ladder lainnya. Bentuk ladder terdapat pada gambar 2.7.

Gambar 2.7. Gerbang Logika OR 4. Logika NAND

Logika NAND merupakan yang terhubung secara seri, kedua saklarnya tertutup, dan pada kondisi normal akan menghasilkan keluaran yang menuju ke ladder lain. Ketika

ladder tersebut dalam kondisi terbuka satu ataupun kedua-duanya, maka tidak akan

menghasilkan keluaran. Bentuk ladder terdapat pada gambar 2.8.

Gambar 2.8. Gerbang Logika NAND 5. Logika XOR

Logika XOR memiliki gabungan 4 buah saklar NC dan NO yang terhubung secara seri dan paralel. Ketika untuk menghasilkan keluaran, maka salah satu ladder dari kedua input harus bernilai 1, maka membuat ladder yang lain bekerja. Bentuk ladder terdapat pada gambar 2.9.

6. Logika NOR

Logika NOR memiliki 2 saklar NC yang terhubung secara paralel. Jika kedua ladder tersebut mendapatkan masukkan yang berarti kondisi ladder tersebut terbuka maka tidak dapat menghasilkan keluaran. Jika ini menghasilkan keluaran, maka kedua kondisi ladder itu harus dalam tertutup. Bentuk ladder terdapat pada gambar 2.10.

Gambar 2.10. Gerbang Logika NOR

2.3. Supervisory Control and Data Acquisition (SCADA) [10]

SCADA (Supervisory Control and Data Acquisition) yang diartikan sebagai sistem yang dapat melakukan pengawasan, pengendalian, dan akuisisi data terhadap sebuah plant, akan tetapi pengendali utama tetap dipegang oleh PLC, sedangkan kontrol pada SCADA hanya bersifat koordinatif dan sekunder. Menurut NIST, sistem SCADA banyak digunakan pada sistem terdistribusi seperti : distribusi air dan sistem pengumpulan air limbah, saluran pipa minyak dan gas, transmisi dan distribusi jaringan listrik, dan sistem transportasi kereta api. Adanya jarak yang jauh antara operator dengan plant merupakan alasan mendasar dibutuhkannya sistem SCADA yang dilengkapi dengan sistem komunikasi antara peralatan yang memadai. Skema sistem SCADA sederhana terdapat pada gambar 2.11.

2.3.1. Arsitektur Sistem SCADA [10]

Pada sebuah sistem SCADA terdapat 6 arsitektur utama, yaitu : 1. Operator

Operator manusia mengawasi sistem SCADA dan melakukan fungsi supervisory kontrol untuk operasi plant jarak jauh.

2. Human Machine Interfaces (HMI)

HMI menampilkan data pada operator dan menyediakan input kontrol bagi operator dalam berbagai bentuk, termasuk grafik, skematik, jendela, menu pull-down, dan

touch screen.

3. Master Terminal Unit (MTU)

MTU merupakan unit master pada arsitektur master/slave. MTU juga berfungsi menampilkan data pada operator melalui HMI, mengumpulkan data dari tempat yang jauh, dan mengirimkan sinyal kontrol ke plant yang berjauhan. Dalam hal ini kecepatan mengirim data dari MTU dan plant jarak jauh relatif rendah dan metode kontrol umumnya open loop karena kemungkinan terjadinya waktu tunda dan flow

interruption.

4. Communication System

Sistem komunikasi antara MTU-RTU ataupun antara RTU-field device diantaranya berupa :

1. RS 232

2. Private Network (LAN/RS-485) 3. Switch Telephone Network 4. Leased Lines

5. Internet

6. Wireless Communication Systems

- Wireless LAN - GSM Network - Radio Modems

5. Remot Terminal Unit (RTU)

RTU merupakan unit slave pada arsitektur master/slave. RTU dapat mengirimkan sinyal kontrol pada peralatan yang dikendalikan, dapat mengambil data dari peralatan tersebut, dan dapat mengirimkan data ke MTU. Kecepatan yang

dilakukan RTU dalam pengiriman data ke alat yang dikontrol relatif tinggi dan metode kontrol yang digunakan umumnya closed loop.

6. Field Device

Merupakan plant di lapangan yang terdiri dari objek yang memiliki berbagai sensor dan aktuator. Nilai sensor dan aktuator inilah yang umumnya diawasi dan dikendalikan supaya objek/plant berjalan sesuai dengan keinginan pengguna.

2.4 . Komunikasi Via Ethernet [11]

Komunikasi ethernet merupakan komunikasi yang sering dipakai pada saat ini. Komunikasi ethernet ini supaya terhubung harus menggunakan media kabel seperti kabel UTP (Unshielded Twisted Pair) yang pada ujungnya terdapat sebuah konektor RJ45. Kabel UTP ini biasanya digunakan untuk transfer data dalam sebuah jaringan LAN (Local Area

Network).

Dengan memanfaatkan kabel utp, maka kita dapat menghubungkan setiap jaringan komputer, server, router, switch, akses point dan lainnya sehingga menjadi sebuah jaringan yang disebut Local Area Network (LAN)

2.4.1. Pengertian Kabel UTP

Kabel UTP (Twisted-Pair) adalah kabel pasangan berpilin atau berbelit yang tidak memiliki pelindung berupa lapisan aluminium foil sehingga rentan terhadap gangguan

interferensi elektromagnetik [11].

2.4.2. Kelebihan Kabel UTP

1. Harganya yang murah sehingga bisa dijangkau dengan mudah, dan membuat kabel UTP ini banyak digunakan.

2. Instalasi atau pemasangan kabel jaringan UTP (Unshield Twisted Pair) terbilang mudah.

3. Pemeliharaan kabel jaringan UTP (Unshielded Twisted Pair) terkenal mudah. 4. Ukuran konektor dan kabel jaringan UTP relatif kecil (diameter = 0,43 cm) sehingga

terbilang fleksibel dan mempermudah dalam membuat salura kabel.

5. Kerusakan yang terjadi pada salah satu saluran kabe jaringan UTP (Unshielded

Twisted Pair) tidak akan mengganggu jaringan secara keseluruhan.

2.4.3. Kekurangan Kabel UTP

1. Kabel jaringan UTP rentan terhadap efek interferensi elektromagnetic yang berasal dari media atau perangkat lain.

2. Jarak jangkauan kabel jaringan UTP hanya 100 meter sehingga sangat terbatas dan kalah jika dibandingkan dengan kabel jaringan jenis Coaxial (500 meter).

3. Adanya kemungkinan dapat dengan mudah disadap.

4. Beberapa kalangan banyak yang mengeluhkan transmisi data dari kabel jaringan UTP cenderung lambat.

5. Diperlukan perangkat tambahan berupa pipa plastik atau pipa aluminium dalam instalasinya demi memaksimalkan fungsi kabel jaringan UTP.

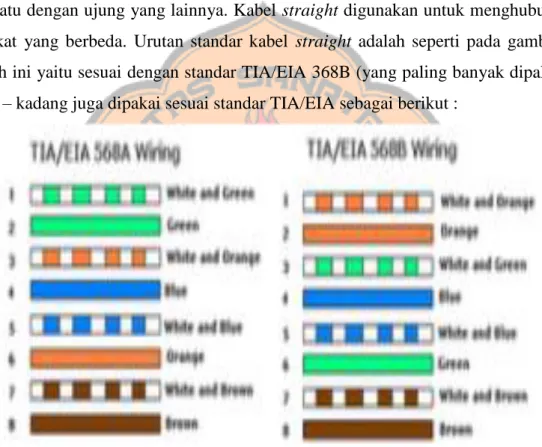

2.4.4. Konfigurasi Kabel Straight [11]

Kabel straight merupakan kabel yang memiliki cara pemasangan yang sama antara ujung satu dengan ujung yang lainnya. Kabel straight digunakan untuk menghubungkan 2 perangkat yang berbeda. Urutan standar kabel straight adalah seperti pada gambar 2.12. dibawah ini yaitu sesuai dengan standar TIA/EIA 368B (yang paling banyak dipakai) atau kadang – kadang juga dipakai sesuai standar TIA/EIA sebagai berikut :

Gambar 2.12. Kabel Straight

Susunan kabel straight berdasarkan warnanya yaitu : Orange Putih, Orange, Hijau Putih, Biru, Biru Putih, Hijau, Coklat Putih, dan Coklat. Kemudian kabel-kabel tersebut dimasukkan ke dalam Jack RJ-45 sesuai dengan urutan tadi terdapat dalam tabel 2.2. Hanya terdapat 4 Pin pada Jack RJ-45 yang berfungsi mengirim dan menerima data.

Tabel 2.2. Pin Kabel Straight dan Fungsinya

Pin Warna Fungsi

Pin 1 Orange Putih Berfungsi untuk mengirim dan menerima paket data

Pin 2 Orange Berfungsi untuk mengirim dan menerima paket data

Pin 3 Hijau Putih Berfungsi untuk mengirim dan menerima paket data

Pin 4 Biru Berfungsi untuk mengirim dan menerima paket suara

Pin 5 Biru Putih Berfungsi untuk mengirim dan menerima paket suara

Pin 6 Hijau Berfungsi untuk mengirim dan menerima paket data

Pin 7 Coklat Putih Berfungsi untuk mengirim arus DC

Pin 8 Coklat Berfungsi untuk mengirim arus DC

Contoh penggunaan kabel straight adalah sebagai berikut : 1. Menghubungkan antara komputer dengan switch

2. Menghubungkan komputer dengan LAN pada modem cable/DSL 3. Menghubungkan ruoter dengan LAN pada modem cable/DSL 4. Menghubungkan switch ke router

5. Menghubungkan hub ke router

2.4.5. Konfigurasi Kabel Cross Over [11]

Kabel cross over merupakan kabel yang memiliki susunan berbeda antara ujung satu dengan ujung dua. Kabel cross over digunakan untuk menghubungkan 2 perangkat yang sama. Terdapat pada gambar 2.13. adalah susunan standar kabel cross over.

Gambar 2.13. Konfigurasi Kabel Cross Over

Dari 8 buah kabel yang ada pada kabel UTP ini (baik pada kabel straight maupun cross

over) hanya 4 buah saja yang digunakan untuk mengirim dan menerima data, yaitu kabel

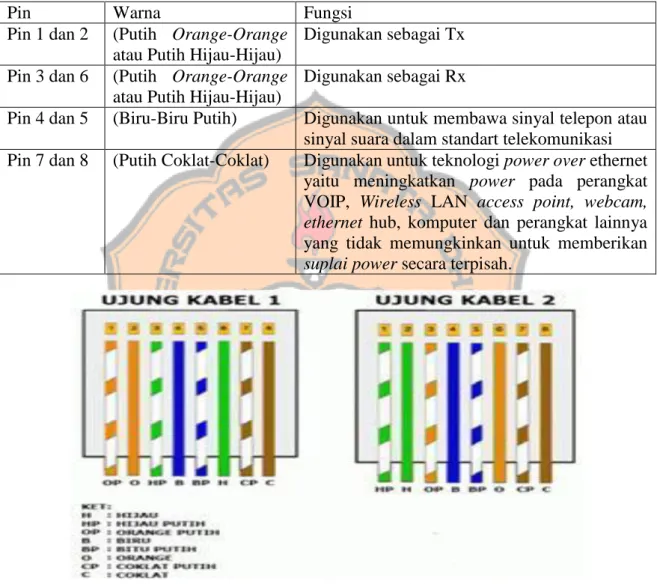

Perbedaan urutan warna kabel Cross Over dengan urutan warna kabel Straight terletak pada ujung yang kedua terdapat pada gambar 2.14. Untuk ujung kabel pertama, susunan kabel sama dengan susunan kabel UTP tipe straight yaitu menggunakan EIA/TIA T586B, ujung satunya menggunakan EIA/TIA T586A. Setiap pin pada kabel Cross Over memiliki fungsi yang terdapat dalam tabel 2.3.

Tabel 2.3. Pin Kabel Cross Over dan Fungsinya

Pin Warna Fungsi

Pin 1 dan 2 (Putih Orange-Orange

atau Putih Hijau-Hijau)

Digunakan sebagai Tx

Pin 3 dan 6 (Putih Orange-Orange

atau Putih Hijau-Hijau)

Digunakan sebagai Rx

Pin 4 dan 5 (Biru-Biru Putih) Digunakan untuk membawa sinyal telepon atau

sinyal suara dalam standart telekomunikasi Pin 7 dan 8 (Putih Coklat-Coklat) Digunakan untuk teknologi power over ethernet

yaitu meningkatkan power pada perangkat VOIP, Wireless LAN access point, webcam,

ethernet hub, komputer dan perangkat lainnya

yang tidak memungkinkan untuk memberikan

suplai power secara terpisah.

Gambar 2.14. Perbedaan Susunan Kabel Cross Over Contoh penggunaan kabel cross over adalah sebagai berikut :

1. Menghubungkan 2 buah komputer secara langsung

2. Menghubungkan 2 buah Switch

3. Menghubungkan 2 buah hub

4. Menghubungkan switch dengan hub 5. Menghubungkan komputer dengan router

2.5. Wonderware InTouch [10]

Wonderware adalah software utama yang mendasari keseluruhan program SCADA.

Pada dasarnya, InTouch adalah software Human Interface yang juga dilengkapi dengan fitur SCADA software.

Wonderware juga memiliki berbagai program untuk mendukung keseluruhan sistem

SCADA, misalnya :

1. Wonderware Historian, program yang menangani database berbasis SQL Server.

2. Wonderware Information Software, program yang menangani pembuatan protal internet Untuk aplikasi HMI/SCADA.

3. Wonderware Active Factory, program untuk melakukan analisa serta laporan dari data di lapangan. Program ini dapat terhubung dengan Microsoft Word dan Microsoft Exell. 4. Wonderware InControl, program pengendalian yang dapat menggantikan PLC sebagai

Soft Control (PC based control).

Untuk menggunakan Wonderware InTouch, ada 3 komponen menyusun utama yang harus diketahui yaitu :

1. InTouch Application Manager

InTouch Application Manager berfungsi untuk mengorganisasikan aplikasi yang

akan dibuat. Masing-masing aplikasi akan dibuatkan directory tersendiri untuk menyimpan semua file yang berhubungan.

2. InTouch WindowMaker

InTouch WindowMaker ialah suatu development environment dari InTouch. Dengan WindowMaker, kita dapat membuat halaman-halaman Human Machine Interface (HMI)

dengan grafik yang objectoriented untuk menciptakan layar tampilan yang dapat bergerak dan dapat menerima masukan dari pengguna.

3. InTouch WindowViewer

InTouch WindowViewer adalah suatu run-time environment yang dapat menampilkan

layar grafik yang telah dibuat pada WindowMaker. Layar tersebut menampilkan hasil eksekusi dari InTouch QuickScripts yang digunakan saat pemrograman awal.

2.5.1. Wonderware InTouch Tagname Dictionary [10]

Berikut ini penjelasan untuk tipe-tipe tagname yang sering digunakan : 1. Memory untuk simulasi (tidak terhubung pada PLC dan peralatan). 2. I/O jika Input-Output terhubung dengan PLC dan peralatan. 3. Discrete untuk objek-objek diskrit.

4. Integer untuk objek-objek yang bernilai analog, menggunakan bilangan bulat.

5. Real untuk objek-objek yang perubahannya secara analog, menggunakan bilangan real.

2.5.2. Wonderware InTouch Script dan Animasi [10]

Secara umum, ada 3 langkah dasar yang perlu dilakukan untuk membuat suatu aplikasi pada Wonderware InTouch, yaitu :

1. Menggambar (drawing). 2. Inisialisasi tagname.

3. Menggerakkan (animating).

Pada bagian ini akan dibahas khusu tentang cara menggerakkan objek-objek yang sudah digambar dan diberi tagname pada bagian sebelumnya. Peran Script tentunya sangat penting untuk proses animasi ini.

1. Macam-macam Script

Pemrograman pada Wonderware InTouch menggunakan InTouch Quick Script. Tipe

Script ini relatif mudah digunakan karena memanfaatkan struktur high level language

(seperti bahas pemprograman Pacal) yang telah disederhanakan sehingga orang awam yang bukan programmer juga dapat memprogram Wonderware InTouch.

Ada banyak cara untuk meletakkan script pada aplikasi. Berikut penjelasanya : 1. Application = Script jenis ini digunakan untuk memprogram keseluruhan window yang

ada pada aplikasi.

2. Key = Script yang akan dilakukan saat tombol keyboard tertentu ditekan.

3. Condition = Script yang akan dikerjakan jika terjadi kondisi tertentu dari suatu tagname. Kondisi dinyatakan dalam ekpresi tertentu.

4. Data Change = Script yang akan dieksekusi jika terjadi perubahan nilai pada tagname tertentu.

1. Animasi

Animasi adalah proses memberi “nyawa” dari objek-objek yang telah digambar dan diberi tagname. Animasi ini penting karena akan sangat mempermudah operator dalam memahami, mengawasi, dan mengendalikan proses-proses yang terjadi pada plant. Cara yang mudah untuk memberikan efek animasi pada gambar ialah dengan melakukan klik kiri objek dua kali atau mengklik kanan dan memilih Animation Link. Animation Link sendiri terdiri dari 2 bagian besar : Touch Link digunakan untuk mengatur interaksi antara operator dengan program, sedang display link digunakan untuk mengatur animasi pada tampilan objek.

Ada 4 jenis animasi yang akan dibahas, yaitu : A. Animasi

Animasi yang paling mudah dilakukan ialah animasi diskrit, yang berarti hanya ada dua kondisi dari objek yang dimanipulasi. Misalnya, warna isi objek berpindah dari merah ke hijau dan sebaliknya. Peralatan yang statusnya dapat ditampilkan (maupun diubah) dengan jenis animasi ini tentunya juga peralatan diskrit (contoh : tombol, status on-off motor,

limit switch). Berikut ini pembahasan fitur yang berhubungan dengan animasi diskrit.

Display Link-Fill Color berguna untuk memberi warna objek berdasarkan dua kondisi yaitu true (1) dan false (0) dari ekpresi yang digunakan, kotak Expression bisa diisi dengan

tagname atau rumus logika tertentu yang memiliki kondisi discrete.

Line Color prinsip kerjanya sama dengan fill color hanya saja pada line color yang berubah-ubah adalah garis pembatas objek, bukan isinya. Demikian juga halnya dengan fitur Text Color, dimana yang berubah-ubah adalah warna teksnya.

Display Link-Miscellanous terdiri dari Blink (untuk mengatur efek kedipan), visibility (untuk membantu proses animasi dan security) serta disable (untuk kepentingan security).

Display Link-Visibility digunakan untuk menampilkan atau menghilangkan suatu objek berdasarkan nilai pada expression. Visibility state mengatur apakah objek akan tampil (ON) atau hilang (OFF) saat nilai pada expression benar.

B. Animasi Analog

Animasi analog ialah animasi yang dilakukan dalam suatu range nilai tertentu. Jangkauannya jauh lebih luas dari pada animasi diskrit. Peralatan yang ditampilkan kondisinya ataupun diubah statusnya ialah peralatan analog (contoh : potensiometer, pengaturan kecepatan motor, sensor suhu analog). Contoh animasi analog misalnya ialah animasi gerakan bara dari satu tempat ke tempat lain pada conveyor.

Display Link-Percent Fill-Vertical digunakan untuk mengisi objek secara vertical berdasarkan expression yang diberikan. Berikut ini beberapa isian yang perlu diberikan.

1. Parameter : Nilai saat berada pada posisi terendah (Value at Min Fill) dan tertinggi (Value at Max Fill)

2. Persentase isian objek ditentukan oleh Min dan Max % Fill

3. Warna latar pengisian (background color) dan arah pengisian (direction) dapat diatur.

Display Link-Location-Horizontal digunakan untuk menggerakkan objek secara horizontal. Isian yang perlu diberikan :

1. Besar pergerakan sesuai dengan nilai pada expression.

2. Value mendefinisikan nilai pada posisi paling kiri (At Left End) dan kanan (At

Right End).

3. Horizontal Movement digunakan untuk mendefinisikan jauh-jauh dekatnya gerakan objek.

- Semakin besar selisih To Left dan To Right,semakin cepat gerakkannya. - Arah gerakan diatur dengan memberi pertambahan nilai positif pada objek

Display Link-Object Size (Height) digunakan untuk mengubah besarnya ukuran ketinggian objek berdasarkan nilai yang diberikan. Anchor dipakai untuk menentukan darimana objek tersebut mulai berada.

C. Value Display

Value Display ialah fitur untuk menampilkan nilai/kondisi suatu instrumen (misal:

sensor suhu, status nyala mati motor) ataupun nama operator pada aplikasi Wonderware

InTouch. Hal ini tentu sangat membantu operator dalam mengamati berbagai peralatan dan

proses yang terjadi pada plant. Untuk mewujudkan hal diatas digunakan link berikut. Display Link-Value Display digunakan untuk menampilkan nilai suatu tagname di layar, dengan keterangan :

1. Discrete : Untuk objek tipe diskrit (o atau 1). 2. Analog : Untuk objek tipe analog (berupa range).

3. String : Untuk objek berupa huruf (misal: nama operator). D. User Input

Dengan InTouch juga dapat dibuat suatu fitur user input, dimana pengguna dapat memasukkan input pada program untuk melakukan suatu aksi tertentu pada plant.

Pada kelompok fitur Touch Link terdapat fitur User input yang terdiri dari: 1. Discrete: Untuk inputan bilangan diskrit

2. Analog: Untuk inputan bilangan analog

- Misal: penentuan kecepatan, posisi, suhu yang diinginkan

3. String: Untuk Inputan huruf

- Misal: Untuk pembuatan fasilitas password

2.6. Limit Switch

Limit switch merupakan jenis saklar yang dilengkapi dengan katup yang berfungsi

menggantikan tombol. Prinsip kerja Limit switch sama seperti saklar Push ON yaitu hanya akan menghubung pada saat katupnya ditekan pada batas penekanan tertentu yang telah

ditentukan dan akan memutus saat katup tidak ditekan. Limit switch termasuk dalam kategori sensor mekanis yaitu sensor yang akan memberikan perubahan mekanik pada sensor tersebut. Limit switch diterapkan sebagai sensor posisi suatu benda (objek) yang bergerak.

Limit switch memiliki 2 kontak yaitu NO (Normally Open), dan kontak NC (Normally Close)

dimana salah satu kontak akan aktif jika tombol tertekan. Simbol Limit switch terdapat pada gambar 2.15.

Gambar 2.15. Simbol dan Bentuk Limit switch

2.6.1. Fungsi Umum Limit Switch

Limit switch umumnya digunakan untuk :

1. Memutuskan dan menghubungkan rangkaian menggunakan objek atau benda lain. 2. Menghidupkan daya yang besar, dengan sarana yang kecil.

3. Sebagai sensor posisi atau kodisi suatu objek.

2.7. Relay [12]

Relay adalah saklar (Switch) yang dioperasikan secara listrik dan merupakan

komponen Electromechanical yang terdiri dari 2 bagian utama yakni coil dan seperangkat kontak saklar. Relay menggunakan prinsip elektromagnetik yang berfungsi menggerakkan kontak saklar ketika arus listrik yang kecil (low power) dapat menghantarkan listrik yang bertegangan lebih tinggi. Struktur sederhana relay terdapat pada gambar 2.16. Pada dasarnya, relay terdiri dari 4 komponen dasar yaitu :

1. Electromagnet (coil).

2. Armature.

3. Switch Contact Point (saklar). 4. Spring

Gambar 2.16. Struktur Sederhana Relay Kontak Poin (Contact Poin) relay terdiri dari 2 jenis yaitu :

1. Normally Close (NC) yaitu pada kondisi awal sebelum diaktifkan maka relay tersebut berada diposisi CLOSE (tertutup).

2. Normally Open (NO) yaitu pada kondisi awal sebelum diaktifkan maka relay tersebut berada diposisi OPEN (terbuka).

2.7.1. Prinsip Kerja Relay [12]

Prinsip kerja dari sebuah relay yaitu sebuah Besi (Iron Core) yang dililit oleh sebuah kumparan Coil yang akan berfungsi untuk mengendalikan Besi tersebut. Apabila Coil diberikan arus listrik, maka akan timbul gaya elektromagnet yang kemudian menarik

armature untuk berpindah dari posisi sebelumnya (NC) ke posisi baru (NO) sehingga

menjadi Saklar yang dapat menghantarkan arus listrik di posisi barunya (NO). Posisi dimana

armature tersebut berada sebelumnya (NC) akan menjadi Open atau tidak terhubung. Pada

saat tidak dialiri arus listrik, armature akan kembali ke posisi awal (NC). Coil yang

dibutuhkan relay untuk menarik Contact Poin ke posisi Close pada umumnya hanya membutuhkan arus listrik yang relatif kecil. Bentuk relay dan simbol relay terdapat pada gambar 2.17.

2.7.2. Fungsi Relay [12]

Beberapa fungsi relay yang telah diumumkan diaplikasi kedalam peralatan elektronika diantaranya adalah :

1. Relay digunakan untuk menjalankan fungsi logika (Logic Function).

2. Relay digunakan untuk memberikan fungsi penundaan waktu (Time Delay Function). 3. Relay digunakan untuk mengendalikan sirkuit tegangan tinggi dengan bantuan dari signal

tegangan rendah.

4. Relay berfungsi untuk melindungi motor atau komponen lainnya dari kelebihan tegangan atau hubung singkat (Short Circuit).

2.8. Motor DC [13]

Motor DC adalah jenis motor listrik yang bekerja menggunakan sumber tegangan DC. Motor DC merupakan perangkat yang mengubah energi listrik menjadi energi kinetik. Motor DC juga dapat disebut sebagai Motor Arus Searah. Motor DC digunakan pada perangkat-perangkat elektronik dan listrik yang menggunakan sumber listrik DC seperti Vibrator Ponsel, Kipas DC, Bor listrik DC, dan Motor DC.

2.8.1. Prinsip Kerja Motor DC

Prinsip kerja dari motor DC menggunakan elektromagnet, ketika kumparan pada stator motor dialiri arus listrik maka menimbulkan medan magnet. Ketika stator diletakkan di antara kutub utara dan selatan yang kuat maka medan magnet dari konduktor akan berinteraksi dengan stator yang akan menyebabkan stator berputar.

2.8.2. Komponen Motor DC [14]

Motor DC memiliki Komponen utama yaitu : 1. Kutub Medan MagnetSecara sederhana digambarkan bahwa interaksi dua kutub magnet akan menyebabkan perputaran pada motor DC. Motor DC memiliki kutub medan yang stasioner dan kumparan motor DC yang menggerakan bearing pada ruang diantara kutub medan. Motor DC sederhana memiliki dua kutub medan yaitu : Kutub Utara dan Kutub Selatan. Elektromagnet menerima listrik dari sumber daya dari luar sebagai penyediaan struktur medan.

2. Kumparan Motor DC

Bila arus masuk menuju kumparan motor DC, maka arus ini akan menjadi elektromagnet motor DC yang berbentuk silinder, dihubungkan ke as penggerak untuk menggerakkan beban. Untuk kasus motor DC yang kecil, kumpran motor DC berputar dalam

medan magnet berganti lokasi. Jika hal ini terjadi, arusnya berbalik untuk merubah kutub-kutub utara dan selatan kumparan motor DC.

3. Commutator Motor DC

Commutator kegunaannya adalah untuk membalikan arah arus listrik dalam kumparan motor DC. Commutator juga membantu dalam transmisi arus antara kumparan motor DC dan sumber daya.

2.8.3. Kelebihan dan Kekurangan Motor DC [15]

Kelebihan Motor DC adalah:1. Torsi dan kecepatannya mudah dikendalikan. 2. Torsi awalnya besar.

3. Performansinya mendekati linier.

4. Sistem kontrolnya relatif lebih murah dan sederhana.

5. Cocok untuk aplikasi motor servo karena respon dinamikanya yang baik. 6. Untuk aplikasi berdaya rendah, motor DC lebih murah dari motor AC Kekurangan Motor DC adalah:

1. Membutuhkan perawatan yang ekstra 2. Lebih besar dan lebih mahal

3. Tidak cocok untuk aplikasi kecepatan tinggi 4. Tidak cocok untuk aplikasi berdaya besar

5. Tidak cocok digunakan pada kondisi lingkungan yang cepat berdebu

2.9. Sensor Loop

Menurut D Sharon, dkk (1982) mengatakan sensor adalah suatu peralatan yang berfungsi untuk mendeteksi gejala-gejala atau sinyal-sinyal yang berasal dari perubahan suatu energi seperti energi listrik, energi fisika, energi kimia, energi biologi, energi mekani dan sebagainya.

Sensor loop digunakan di mana pun kendaraan harus dideteksi. Seperti pemantauan dan cara-cara akses penjagaan yang aman untuk menghitung kendaraan. Sinyal keluaran dapat digunakan untuk mengendalikan mekanisme penggerak pintu dan gerbang, penghalang pengoperasian, mengendalikan sistem lampu lalu lintas di tempat parkir mobil. Prinsipnya didasarkan pada perubahan induktansi di kawat yang disebabkan oleh logam kendaraan, sebelum masuk ke PLC, maka masuk ke modul sensor loop yang keluarannya modul tersebut adalah tegangan, setelah itu keluarannya modul sensor loop diterima oleh PLC. Bentuk modul sensor loop terdapat pada gambar 2.18.

Untuk mengkalibrasi dilokasi loop kawat ke detektor loop, sensitifitas dapat disesuaikan di bagian atas box dengan menggunakan saklar geser tiga tahap yaitu:

1. Tinggi : sensitivatas tinggi (misalnya : sepeda juga dapat dideteksi). 2. Sedang : sensitivitas sedang (misalnya : untuk mobil).

3. Rendah : Sensitivitas rendah (misalnya : untuk truck).

Gambar 2. 18. Modul Sensor Loop TLD 110 Spesifikasi teknis untuk sensor loop yaitu :

1. Tegangan Suplai AC : 220V, 110V, 24V, 12V 2. Tegangan Suplai DC : 24V, 12V

3. Sensitivitas : dapat disesuaikan dalam 3 peningkatan (tinggi, sedang dan rendah) 4. Suhu pengoperasian : -20°C sampai +65°C

5. Suhu penyimpanan : -40°C sampai +85°C 6. Batas frequency : 20kHz sampai 170 kHz 7. Waktu reaksi : 100ms

8. Loop inductance : ideal : 80µH sampai 300µH

Max : 50µH sampai 500µH

9. Kabel sambungan loop : panjang maksimum 200m, memutar setidaknya 20 kali per meter 10. Dimensi : 35x74x85mm (WxHxL)

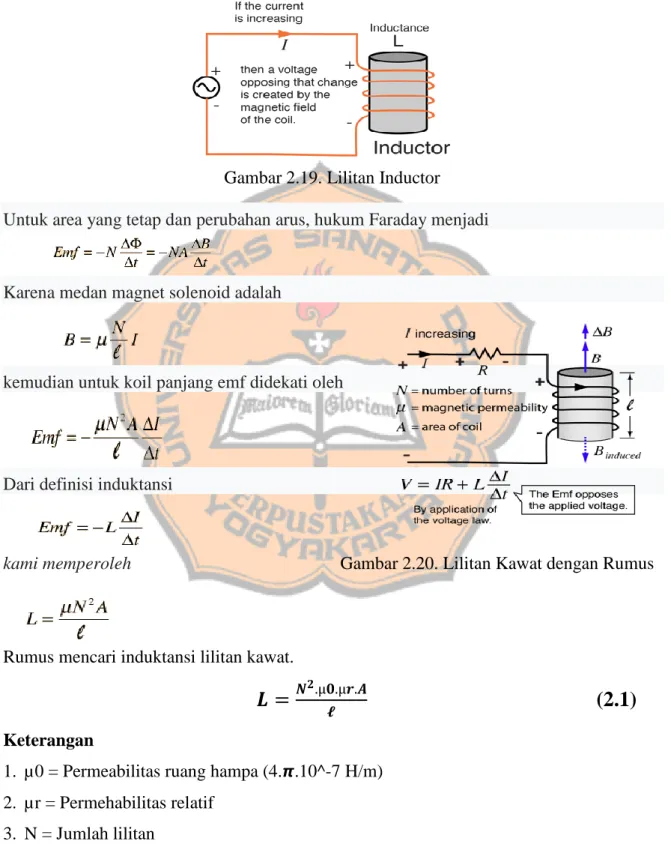

2.9.1. Induktansi Elektromagnetik

Induktansi ditandai dengan perilaku kumparan kawat dalam menahan setiap perubahan arus listrik melalui kumparan. Lilitan inductor dan Lilitan kawat dengan rumus terdapat pada gambar 2.19 dan gambar 2.20.

Gambar 2.19. Lilitan Inductor Untuk area yang tetap dan perubahan arus, hukum Faraday menjadi

Karena medan magnet solenoid adalah

kemudian untuk koil panjang emf didekati oleh

Dari definisi induktansi

kami memperoleh Gambar 2.20. Lilitan Kawat dengan Rumus

Rumus mencari induktansi lilitan kawat.

𝑳 =

𝑵𝟐.µ𝟎.µ𝒓.𝑨𝓵

(2.1)

Keterangan

1. µ0 = Permeabilitas ruang hampa (4.𝞹.10^-7 H/m) 2. µr = Permehabilitas relatif

3. N = Jumlah lilitan 4. A = Luas area 5. ℓ = Ketebalan lilitan

2.10. Wonderware MODBUS Ethernet I/O Server (MBENET) [16]

Aplikasi MBENET adalah program aplikasi Microsoft Windows yang memungkinkan akses data di PLC Modicon melalui jaringan ethernet. Server hanya memerlukan kartu jaringan ethernet 10 BaseT standar untuk mengakses jaringan ethernet. Protokol komunikasi menangani elemen data dalam percakapan yang menggunakan konvensi penamaan tiga bagian yang mencakup nama aplikasi (application name), nama topic (Topic Name), dan nama item (Item Name).

Application Name merupakan nama program Windows (server) yang akan mengakses elemen data. Dalam kasus data yang datang dari atau pergi ke peralatan Modicon melalui server ini, bagian aplikasi dari alamat adalah MBENET.

Topic Name merupakan nama yang berarti dikonfigurasikan di server untuk mengidentifikasi perangkat tertentu. Nama-nama ini kemudian digunakan sebagai nama topik dalam semua percakapan ke perangkat itu. Misalnya : PLC209 Item Name merupakan elemen data spesifik dalam topik yang ditentukan. Server mendukung nama item / point yang konsisten dengan konvensi penamaan point yang digunakan oleh PLC Modicon. Server memungkinkan pengguna memilih Slave Type saat pengguna mengkonfigurasi definisi topik untuk PLC. Gambar 2.21, berisi tentang alamat PLC yang didukung oleh MBENET.

2.11. LED

LED (Light Emitting Diode) adalah komponen elektronika yang dapat memancarkan cahaya monokromatik ketika diberi tegangan maju. LED termasuk keluarga Dioda yang terbuat dari bahan semikonduktor. Warna-warna yang dikeluarkan oleh LED tergantung dari jenis bahan semikonduktor yang dipergunakan. LED juga dapat memancarkan sinar inframerah yang tidak tampak terlihat pada mata misalnya : pada remote control TV ataupun

Remote Control perangkat elektronik lainnya.

Bentuk LED mirip dengan sebuah bohlam (bola lampu) yang kecil dan dapat dipasangkan dengan mudah ke dalam berbagai perangkat elektronika. LED tidak memerlukan pembakaran filamen sehingga tidak menimbulkan panas dalam menghasilkan cahaya. Bentuk dan Simbol LED terdapat pada gambar 2.22.

Gambar 2.22. Bentuk dan Simbol LED

Cara kerja LED hampir sama dengan dioda yang memiliki dua kutub yaitu kutub Positif (P) dan kutub Negatif (N). LED hanya akan memancarkan cahaya apabila dialiri tegangan maju (bias forward) dari Anoda menuju ke Katoda. Polaritas LED terdapat pada gambar 2.23.

Fungsi LED dan aplikasinya dalam kehidupan sehari-hari :

1. LED sebagai lampu indikator power pada alat elektronik, contohnya Laptop, Handphone, TV, Powerbank, Air Conditioner (AC), dan barang eletronik lainnya

2. LED sebagai alat penerangan, contohnya Lampu LED, Lampu jalanan, Backlight pada TV LED.

3. LED sebagai penganti matahari yang memancarkan sinar ultra violet, contohnya LED UV ini digunakan pada tanaman dalam ruangan.

4. LED sebagai display gambar atau animasi lain, contohnya TV LED anda dirumah merupakan rangkaian LED yang sangat banyak dan menjadi satu (Layar TV) ataupun

Running Text.

Tabel 2.4. adalah tabel arus maju maksimum dan tegangan maju untuk masing-masing jenis dan warna LED pada umumnya (LED bulat dengan diameter 5mm).

Tabel 2.4. Karakteristik Lampu LED Jenis LED Warna IF Max VF Max

(Typ.)

VF Max VR Max

Standart Merah 30 mA 1.7V 2.1V 5V

Standart Merah Terang 30 mA 2.0V 2.5V 5V

Standart Kuning 30 mA 2.1V 2.5V 5V

Standart Hijau 25 mA 2.2V 2.5V 5V

High Intensity Biru 30 mA 4.5V 2.5V 5V

Super Bright Merah 30 mA 1.85V 2.5V 5V

Low Current Merah 30 mA 1.7V 2.0V 5V

Keterangan :

IF Max : Arus Maju (Forward Current) maksimal. VL : Tegangan LED.

VR Max : Tegangan maju (Forward Voltage) maksimal. VF Max : Tegangan terbalik (Reverse Voltage) maksimal.

Dapat dilihat dari tabel 2.4. bahwa tegangan dan arus maju LED sudah diketahui, maka selanjutnya dapat meghitung pula nilai resistor yang akan disambungkan ke LED. Kegunaan resistor ini adalah untuk membatasi arus dan tegangannya agar tidak merusak LED yang bersangkutan.

Rumus menghitung nilai resistor sebagai berikut :

𝑹 = (𝑽𝑺 − 𝑽𝑳)/𝑰 2.2

Keterangan :

R = Nilai resistor yang diperlukan (dalam Ohm (Ω)). VS = Tegangan input (dalam Volt (V))

VL = Tegangan LED (dalam Volt (V)) I = Arus maju LED (dalam Ampare (A))

Hal yang perlu diingat dalam perhitungan, Arus Maju LED (I) tidak boleh melebihi Arus Maju Maksimal (IF Max) yang telah ditentukan seperti tertera di dalam tabel atas.

2.12. ADJUSTABLE DC – DC STEP DOWN MODULE

Penurunan tegangan DC – DC yang bisa distel tegangan outputnya. Terdapat pada gambar 2.24.

Spesifikasi MODULE STEP DOWN : 1. Tegangan Input : 4V s/d 38V.

2. Tegangan output bisa distel dari DC 1.25V s/d 36V.

3. Tegangan output bisa distel dengan memutar potensiometer yang berwana biru dengan menggunakan obeng minus. Tegangan tersebut akan ditampilkan di Display

Voltmeter yang berada di STEP DOWN.

4. Penggunaan arus output : Max 5A (5000 mA) ke beban.

5. Untuk penggunaan jangka waktu lama disarankan untuk menggunakan heatsink). 6. Dimensi (p x l x t) : 60 x 37 x 18mm.