PERENCANAAN JADWAL PRODUKSI DINAMIS UNTUK

MENDUKUNG PENERAPAN KONSEP

SUPPLY CHAIN

MANAGEMENT

DI PT. GANDUM MAS KENCANA

oleh

MAULIDA HAYUNINGTYAS F34102058

2008

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

PERENCANAAN JADWAL PRODUKSI DINAMIS UNTUK

MENDUKUNG PENERAPAN KONSEP

SUPPLY CHAIN

MANAGEMENT

DI PT. GANDUM MAS KENCANA

Oleh :

Maulida Hayuningtyas F34102058

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar

SARJANA TEKNOLOGI PERTANIAN

pada Departemen Teknologi Industri Pertanian Institut Pertanian Bogor

2008

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

PERENCANAAN JADWAL PRODUKSI DINAMIS UNTUK

MENDUKUNG PENERAPAN KONSEP

SUPPLY CHAIN

MANAGEMENT

DI PT. GANDUM MAS KENCANA

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar

SARJANA TEKNOLOGI PERTANIAN

padaDepartemen Teknologi Industri Pertanian Institut Pertanian Bogor

Oleh :

Maulida Hayuningtyas F34102058

Dilahirkan tanggal 15 Desember 1984

Tanggal lulus : 23 Januari 2008

Menyetujui : Bogor, 31 Januari 2008

Dr. Ir. Machfud, MS Pembimbing Akademik

Maulida Hayuningtyas. F34102058. Perencanaan Jadwal Produksi Dinamis

Untuk Mendukung Penerapan Konsep Supply Chain Management di PT. Gandum Mas Kencana. Di bawah bimbingan Machfud.

RINGKASAN

PT. Gandum Mas Kencana (PT. GMK) merupakan perusahaan yang bergerak dalam bidang industri makanan yaitu industri pembuatan bahan baku kue dan roti. Produk yang diolah di industri ini terbagi dalam dua lini produksi, yaitu lini produksi coklat dan powder. PT. GMK adalah salah satu perusahaan yang telah menerapkan Supply Chain Management (SCM). Pengiriman tepat waktu dan kepuasan konsumen merupakan salah satu tujuan yang harus dicapai dalam konsep Manajemen Supply Chain yang diterapkan oleh perusahaan. Pemenuhan tujuan pengiriman tepat waktu tidak hanya didukung oleh rantai pasokan yang baik dan solid dari hulu hingga hilir, tetapi juga didukung oleh perencanaan jadwal produksi yang baik. Adanya pesanan yang banyak dengan waktu proses yang bervariasi terkadang mempengaruhi penjadwalan produksi yang tidak efektif karena kapasitas produksi yang berbeda-beda untuk setiap produk dan mengakibatkan waktu pengiriman produk melebihi dari batas waktu (due date) yang ditentukan.

Penelitian ini bertujuan untuk mendapatkan informasi rantai pengadaan dalam penerapan Manajemen Supply Chain dan menghasilkan model penjadwalan produksi yang baik untuk mendukung rantai pasokan, dengan menggunakan teknik pengurutan (sequencing). Model penjadwalan dirancang secara dinamis sesuai dengan dinamika dan karakteristik pesanan (order) baik dari segi jumlah pesanan, jenis pesanan dan waktu diterimanya pesanan. Aturan pengurutan yang digunakan pada penjadwalan adalah metode EDD (Earliest Due Date). Penjadwalan produksi ini dilakukan pada lini produksi coklat dan powder. Model penjadwalan produksi dikembangkan dalam paket program komputer GPSS 1.0.

Konfigurasi model paket program GPSS 1.0 terdiri dari sistem manajemen basis data dan manajemen basis model. Sistem manajemen basis data dan sistem manajemen basis model dirancang menggunakan Microsoft Visual Basic.Net. Manajemen basis data terdiri dari data jenis produk, data lead time, data pesanan (tanggal pesan, tanggal due date dan kuantitas produk) dan data biaya pengiriman, sedangkan basis model hanya terdiri dari model penjadwalan produksi. Model penjadwalan produksi merupakan suatu model yang bertujuan untuk mendapatkan jadwal urutan produksi ketika pesanan masuk ke bagian lini produksi coklat dan powder, dengan mengetahui jumlah produk yang mengalami keterlambatan (tardy), rata-rata keterlambatan (mean lateness) dan kelambatan maksimum dari metode EDD.

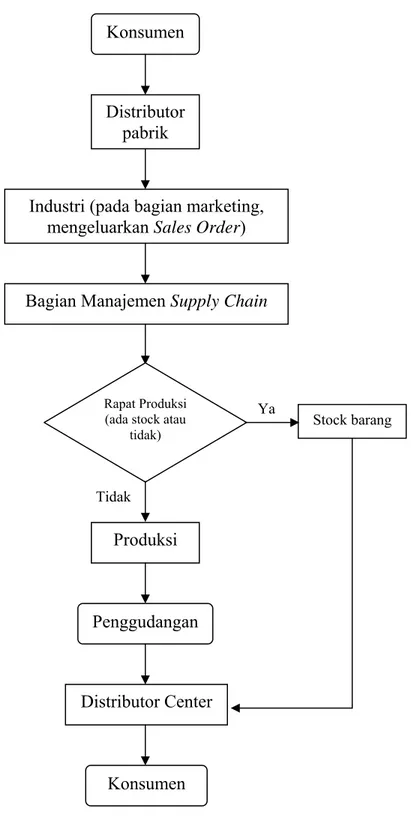

Rantai pengadaan produk dari hulu hingga hilir dalam perusahaan ini, disesuaikan dengan jenis pemesanan produknya, yaitu produk make to stock dan make to order. Masing-masing jenis tersebut memiliki aliran pengadaan yang berbeda-beda, sesuai dengan kebutuhan konsumennya. Keseluruhan pesanan yang masuk ke bagian produksi akan dijadwalkan sesuai dengan lini produksinya

Pesanan yang masuk akan dikelompokkan berdasarkan tanggal pesan setiap minggunya, selanjutnya pesanan tersebut akan diurutkan berdasarkan tanggal batas waktu (due date). Tanggal due date adalah tanggal batas waktu suatu produk harus dikirim ke konsumen. Dalam verifikasi model dengan menggunakan data asli maka dihasilkan nilai ML (Mean Lateness), jumlah pesanan yang terlambat dan nilai kelambatan maksimum antara metode X (metode yang digunakan perusahaan) dengan metode EDD. Hasil tersebut menunjukkan dengan menggunakan metode EDD besaran nilai rata-rata keseluruhan ML (Mean Lateness) lebih rendah yaitu sebesar 1.88 hari dibandingkan dengan metode X sebesar 6.8 pada bulan Maret. Sama halnya dengan jumlah produk yang terlambat bila menggunakan metode EDD sebanyak 2 pesanan yang terlambat dalam satu bulan, sedangkan dengan metode X sebanyak 10 pesanan dalam bulan yang sama. Metode EDD juga mampu meminimumkan kelambatan maksimum pesanan dalam bulan tersebut, nilai kelambatan maksimum untuk metode X sebesar 16 hari dan dengan menggunakan metode EDD dapat diperkecil hingga sebesar nol hari pada minggu yang sama. Pada bulan April dan Mei terdapat 1 pesanan yang mengalami keterlambatan dengan rata-rata keterlambatan keseluruhan sebesar 1.25 hari untuk metode EDD dan 2 hari untuk metode X, sedangkan pada bulan Mei rata-rata keterlambatan sebesar 1.75 dan 2.5 hari.

Merujuk pada hasil tersebut dapat disimpulkan bahwa metode EDD merupakan aturan yang cukup baik untuk mengurangi jumlah produk yang mengalami keterlambatan, dapat meminimumkan waktu rata-rata keterlambatan dan untuk meminimumkan nilai kelambatan maksimum pesanan, sehingga dapat memenuhi pengiriman produk yang lebih tepat waktu kepada konsumen. Selanjutnya penjadwalan ini dapat secara langsung mampu untuk mendukung pencapaian tujuan Manajemen Supply Chain dalam pemenuhan kepuasan konsumen dengan pengiriman produk yang tepat waktu.

Maulida Hayuningtyas. F34102058. Planning for Dynamic Production

Scheduling to Support the Application of Supply Chain Management Concept at PT. Gandum Mas Kencana. Under supervision of Machfud.

SUMMARY

PT. Gandum Mas Kencana (PT. GMK) is a company running in the food industry i.e. the industry to make the cake and bread basic commodity. PT. GMK is a company which has applied Supply Chain Management (SCM). One thing that must be maximized to fulfill the accuracy of delivery time to consumer in the application of Supply Chain Management concept is the production scheduling in company. The lack of efficiency in production schedule causes the delivery schedule exceeding the due date determined. To overcome it, the production schedule to maximize the delivery schedule will be made.

This study scope is the relation between company and consumer by maximizing the production schedule pointing at several certain criteria. The production scheduling is applied in the program package named GPSS 1.0 (Gandum Production Scheduling System first version).

This modeling system from GPSS 1.0 consists of data base management system and model basis management system. Model basis and data base from GPSS 1.0 use Visual Basic.Net, where its data base comprises of consumer order data, product type data, shipping cost data and production process time data, while its model basis is the production scheduling model. The production scheduling model covers two production lines, i.e. chocolate and powder. This model uses the sequencing rule i.e. EDD (Earliest Due Date) method. From this method, the production sequencing schedule by knowing the mean value of lateness and the maximum lateness value and the late product number will be obtained.

This production scheduling model is designed dynamically in accord with order dynamic and characteristic both from the order number, the order type and the time to accept the order. Then the production schedule which has been there will be not changed and revised automatically if occurred in the order addition. In the model verification by using the original data between X method (the method used by the company) with EDD method. The result shows, by using the EDD method, the mean value scale of the entire ML (Mean Lateness) is lower i.e. 1.88 days compared to X method which is of 6.8 on March. It is the same as the product number which is late by using the EDD method of 2 late orders in one month, while with X method of 10 orders in the same month. The EDD method is also capable to minimize the order maximum lateness in that month, the value of maximum lateness for X method is 16 days and using the EDD method it can be decreased until of zero day.

Referring the result, it can be concluded that the EDD method is the rule which can afford to lessen the product number experiencing lateness, it can minimize the mean time for lateness and to minimize the maximum lateness value of order, so it can fulfill the more punctual product shipping to consumer. So this scheduling can directly afford it to support the goal achievement of Supply Chain Management in fulfilling the consumer satisfaction with the punctual product shipping.

BIODATA PENULIS

Penulis dilahirkan di Bogor pada tanggal 15 Desember 1984 sebagai anak pertama dari tiga bersaudara, anak dari pasangan Mat Syukur dan Henny Windarti. Riwayat pendidikan penulis dimulai dari Taman Kanak-kanak Akbar pada tahun 1989, kemudian melanjutkan pendidikan di Sekolah Dasar Negeri Pengadilan II Bogor pada tahun 1990. Setelah lulus melanjutkan ke Sekolah Menengah Pertama Negeri 5 Bogor pada tahun 1996 dan masuk ke Sekolah Menengah Umum Plus Bina Bangsa Sejahtera, Bogor tahun 1999.

Tahun 2002 penulis lulus dari SMU Plus Bina Bangsa Sejahtera, Bogor. Pada tahun yang sama, penulis lulus seleksi masuk Institut Pertanian Bogor (IPB) melalui jalur Undangan Seleksi Masuk IPB (USMI) dan diterima di jurusan Teknologi Industri Pertanian, Fakultas Teknologi Pertanian.

Selama mengikuti perkuliaan, penulis pernah mengikuti kegiatan Praktek Lapang selama dua bulan (1 Juli – 30 Agustus 2005) di PT. Kelola Mina Laut, Gresik. Selanjutnya melakukan penelitian akhir di PT. Gandum Mas Kencana pada tahun 2006.

LEMBAR PERNYATAAN

Saya menyatakan dengan sebenar-benarnya bahwa skripsi yang berjudul “Perencanaan Jadwal Produksi Dinamis Untuk Mendukung Penerapan Konsep Supply Chain Management Di PT. Gandum Mas Kencana” adalah

hasil karya saya sendiri dengan arahan dosen pembimbing, kecuali yang dengan jelas ditunjukkan rujukannya.

Bogor, Januari 2008 Yang menyatakan,

Maulida Hayuningtyas F34102058

KATA PENGANTAR

Puji syukur penulis panjatkan kepada Allah swt, karena hanya berkat kuasa dan ridha-Nya penulis dapat menyelesaikan skripsi ini dengan baik. Penulis juga ingin mengucapkan terima kasih yang sebesar-besarnya kepada :

1. Dr. Ir. Machfud MS, sebagai dosen pembimbing yang telah mengarahkan penulis selama menyelesaikan kuliah dan skripsi di jurusan TIN, FATETA, IPB.

2. Ir. Faqih Udin MSc dan Dr. Ir. Ika Amalia Kartika MT, sebagai dosen penguji atas evaluasi dan saran yang diberikan pada skripsi ini.

3. Bpk. Ir. Lingguan selaku Manager PPIC yang telah mengijinkan penulis melakukan penelitian di PT. Gandum Mas Kencana dan membantu penulis selama penelitian.

4. Staf dan karyawan PT. Gandum Mas Kencana, Bpk.Masim, Ibu Happy dan lain-lain atas bantuan dan kerjasamanya selama penulis melakukan penelitian.

5. Staf dan karyawan FATETA, IPB yang telah membantu dan memudahkan penulis selama penulis melaksanakan kuliah dan skripsi di jurusan TIN, FATETA, IPB.

6. Bapak, Ibu, Adik-adik tercinta atas dorongan semangat, doa dan bimbingannya selama penulis menyelesaikan skripsi ini.

7. Om Bagus, Om Didik, Mas Eri, Kak Winata atas bantuan dan kerjasamanya dalam menyelesaikan skripsi ini.

8. Arban, Kurnia, Vera, Dhodi, Thomas dan teman-teman tercinta yang telah meluangkan waktu, tenaga dan setia menemani penulis dalam menyelesaikan skripsi ini.

9. Dita, Angel, Tya, Icha, Lutfi dan teman-teman tersayang yang telah memberi dukungan spiritual selama penulis menyelesaikan skripsi ini. 10.Seluruh pihak yang telah membantu dalam penelitian dan penyusunan

Penulis sadar bahwa skripsi ini masih belum sempurna. Oleh karena itu, kritik dan saran yang membangun sangat diharapkan demi perbaikan skripsi ini. Semoga skripsi ini bermanfaat bagi pembaca.

Bogor, Januari 2008

DAFTAR ISI

KATA PENGANTAR... iii

DAFTAR ISI... v

DAFTAR TABEL... vii

DAFTAR GAMBAR... viii

DAFTAR LAMPIRAN... x

I. PENDAHULUAN... 1

A. LATAR BELAKANG ... 1

B. TUJUAN ... 3

C. RUANG LINGKUP... 3

D. MANFAAT DAN KELUARAN ... 4

II. TINJAUAN PUSTAKA... 5

A. SUPPLY CHAIN MANAGEMENT... 5

B. PENJADWALAN PRODUKSI ... 9

C. TEKNIK PENGURUTAN (SEQUENCING) ... 10

D. DISTRIBUSI DAN TRANSPORTASI ... 11

E. MODEL……… 12

III. METODOLOGI PENELITIAN... 13

A. KERANGKA PEMIKIRAN ... 13

B. PENDEKATAN PENELITIAN... 16

C. TATA LAKSANA... 18

IV. PEMODELAN SISTEM... 21

A. ASUMSI PERHITUNGAN MODEL... 21

B. RANCANGAN PERHITUNGAN PENJADWALAN... 22

1. Kerangka Model... 22

2. Struktur Basis Data ... 24

C. RANCANG BANGUN MODEL... 25

D. KONFIGURASI MODEL ... 29

1. Input Model... 31

V. HASIL DAN PEMBAHASAN... 38

A. PROSES PRODUKSI ... 38

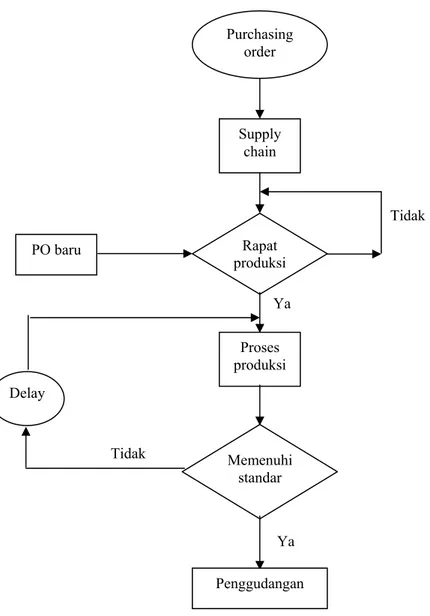

B. PROSEDUR PEMESANAN (PURCHASING ORDER) .... 41

C. PERENCANAAN PENJADWALAN PRODUKSI ... 46

D. PROGRAM GPSS 1.0 ... 49

1. Hasil Penjadwalan Metode EDD (Earliest Due Date).... 54

2. Hasil Penjadwalan Metode X... 59

3. Pembahasan... 64

E. MANAJEMEN SUPPLY CHAIN... 68

1. Rantai Pengadaan... 68

2. Sistem Koordinasi Antar Perusahaan... 73

3. Integrasi Metoda Penjadwalan dan Manajemen Supply Chain... 76

VI. KESIMPULAN DAN SARAN ... 78

A. KESIMPULAN ... 78

B. SARAN ... 79

DAFTAR PUSTAKA... 80

DAFTAR TABEL

Tabel 1. Hasil Penjadwalan Produksi Coklat dengan Metode EDD

Bulan Februari... 55 Tabel 2. Hasil Penjadwalan Produksi Coklat dengan Metode EDD

Bulan Maret... 55 Tabel 3. Hasil Penjadwalan Produksi Powder dengan Metode EDD

Bulan Februari... 58 Tabel 4. Hasil Penjadwalan Produksi Powder dengan Metode EDD

Bulan Maret... 58 Tabel 5. Hasil Penjadwalan Produksi Coklat dengan Metode X

Bulan Februari... 60 Tabel 6. Hasil Penjadwalan Produksi Coklat dengan Metode X

Bulan Maret... 60 Tabel 7. Hasil Penjadwalan Produksi Powder dengan Metode X

Bulan Februari... 63 Tabel 8. Hasil Penjadwalan Produksi Powder dengan Metode X

Bulan Maret... 63 Tabel 9. Rekapitulasi Perhitungan Jumlah Produk Terlambat dan ML

(Mean Lateness) Pada Periode Bulan Maret Lini Produksi

Cokelat ... 64 Tabel 10. Rekapitulasi Perhitungan Jumlah Produk Terlambat dan ML

(Mean Lateness) Pada Periode Bulan April Lini Produksi

Cokelat ... 65 Tabel 11. Rekapitulasi Perhitungan Jumlah Produk Terlambat dan ML

(Mean Lateness) Pada Periode Bulan Mei Lini Produksi

Cokelat ... 66 Tabel 12. Rekapitulasi Perhitungan Jumlah Produk Terlambat dan ML

(Mean Lateness) Pada Periode Bulan Maret Lini Produksi

DAFTAR GAMBAR

Gambar 1. Model Supply Chain Management... 6

Gambar 2. Kerangka Pemikiran Pelaksanaan Penelitian ... 15

Gambar 3. Skema Tahapan Pendekatan Berencana (Thierauf dan Klekamp 1975)... 17

Gambar 4. Diagram Alir Tahapan Penelitian... 20

Gambar 5. Diagram Alir Deskriptif Model Penjadwalan Produksi ... 23

Gambar 6. Diagram Alir Model Penjadwalan Produksi ... 26

Gambar 7. Diagram Alir Algoritma Model Penjadwalan Produksi... 27

Gambar 8. Tampilan Awal Program GPSS 1.0 ... 30

Gambar 9. Tampilan Login Program GPSS 1.0... 30

Gambar 10. Tampilan Layar Utama... 31

Gambar 11. Tampilan Lini Produksi Cokelat ... 31

Gambar 12. Tampilan Lini Produksi Powder ... 32

Gambar 13. Tampilan List Produk Pada Lini Produksi Cokelat... 32

Gambar 14. Tampilan Input Order Lini Produksi Cokelat ... 33

Gambar 15. Tampilan List Produk Pada Lini Produksi Powder ... 33

Gambar 16. Tampilan Input Order Lini Produksi Powder ... 34

Gambar 17. Tampilan Output Penjadwalan Produksi Pada Lini Produksi Cokelat ... 35

Gambar 18. Tampilan Output Penjadwalan Produksi Pada Lini Produksi Powder ... 35

Gambar 19. Tampilan Input Order Pada Lini Produksi Cokelat ... 36

Gambar 20. Tampilan Output Jadwal Produksi Minggu Pertama ... 36

Gambar 21. Tampilan Output Jadwal Produksi Minggu Kedua ... 37

Gambar 22. Tampilan Output Jadwal Produksi Minggu Ketiga... 37

Gambar 23. Proses Produksi Produk Dark Compound Pada Lini Cokelat 39 Gambar 24. Proses Produksi Produk Powder Pada Lini Produksi Powder 40 Gambar 25. Aliran Informasi Pesanan dan Kebijakan Perusahaan di PT. Gandum Mas Kencana ... 42

Gambar 27. Tampilan List Produk Lini Produksi Cokelat... 50 Gambar 28. Tampilan Input Order Lini Produksi Cokelat ... 50 Gambar 29. Tampilan Output Penjadwalan Produksi Pada Lini Produksi Cokelat ... 51 Gambar 30. Tampilan Output Penjadwalan Produksi Pada Lini Produksi Powder ... 51 Gambar 31. Tampilan Input Order Sebelum Penambahan Pesanan... 52 Gambar 32. Tampilan Jadwal Produksi Sebelum Penambahan Pesanan... 53 Gambar 33. Tampilan Input Order Dengan Penambahan Pesanan ... 53 Gambar 34. Tampilan Jadwal Produksi Setelah Penambahan Pesanan... 54 Gambar 35. Model Supply Chain Pada Make To Order Pertama di

PT. Gandum Mas Kencana (PT. GMK)... 69 Gambar 36. Model Supply Chain Pada Make To Order Kedua di

PT. Gandum Mas Kencana (PT. GMK)... 70 Gambar 37. Model Supply Chain Pada Make To Stock di PT. Gandum

DAFTAR LAMPIRAN

Lampiran 1. Diagram Alir Algoritma Model Penjadwalan Produksi ... 82

Lampiran 2. Basis Data Jenis Produk ... 83

Lampiran 3. Basis Data Minimum Order... 84

Lampiran 4. Basis Data Biaya Kirim ... 85

Lampiran 5. Basis Data Pesanan Konsumen... 86

Lampiran 6. Hasil Penjadwalan Produksi Lini Produksi Cokelat dengan Metode EDD ... 88

Lampiran 7. Hasil Penjadwalan Produksi Lini Produksi Powder dengan Metode EDD ... 96

Lampiran 8. Hasil Penjadwalan Produksi Lini Produksi Cokelat dengan Metode X... 104

Lampiran 9. Hasil Penjadwalan Produksi Lini Produksi Powder dengan Metode X... 112

I. PENDAHULUAN

A. LATAR BELAKANG

Perindustrian di Indonesia berkembang dengan pesat seiring dengan masuknya era globalisasi dan modernisasi. Era globalisasi ini menjadi suatu tolak ukur setiap industri untuk bersaing dalam pengembangan pasar di Indonesia. Indonesia saat ini merupakan negara yang mulai berbasis industri, baik industri yang berbahan baku pertanian maupun non pertanian. Persaingan antar perusahaan selalu terjadi karena perusahaan-perusahaan tersebut harus terus hidup dan berkembang untuk mempertahankan pangsa pasarnya. Mempertahankan pangsa pasar dapat dilakukan perusahaan dengan memenuhi kebutuhan dan kepuasan konsumen yang berorientasi pada harga, mutu dan pelayanan. Perubahan lingkungan yang tidak menentu, meningkatnya kebutuhan konsumen yang bervariasi, keinginan konsumen yang serba cepat dan instant membuat para pelaku industri mencari jalan keluar yang dapat memenuhi seluruh kebutuhan tersebut.

Keinginan konsumen akan kebutuhannya menuntut para pelaku industri untuk memproduksi barang/produk yang murah, berkualitas dan berdaya saing tinggi. Industri berlomba-lomba untuk memenuhi kebutuhan konsumen tersebut dengan berbagai cara/metode. Terdapat beberapa metode atau cara yang digunakan untuk menyelesaikan masalah tersebut, salah satunya adalah Supply Chain Management (SCM).

Supply Chain (SC) atau rantai pasokan adalah rangkaian hubungan antar perusahaan yang melaksanakan penyaluran pasokan barang/jasa dari awal hingga ke pembeli/pelanggan. Hubungan yang terjadi tidak hanya pada bagian atau aktivitas di dalam satu perusahaan tetapi aktivitas diluar perusahaan, meliputi bagian penyalur bahan baku, pengiriman dan konsumen. SCM sendiri merupakan suatu sistem koordinasi antar perusahaan yang meliputi arus produk/jasa, arus informasi dan arus keuangan. Arus yang terjadi bersifat ganda atau bolak balik yang langsung berhubungan dari penyalur pasokan bahan baku ke konsumen (Yolanda, 2005).

Supply Chain sendiri terfokus pada 3 hal, yaitu upstream, internal dan downstream. Upstream (hulu) merupakan pihak yang berkaitan dengan pemasokan bahan baku, pihak-pihak tersebut antara lain sub-supplier, supplier dan manufacture. Internal adalah kegiatan yang terjadi didalam industri, memproses masukan dari bagian hulu hingga keluar dari industri, sedangkan downstream meliputi pengiriman produk ke konsumen yang berkaitan dengan pihak- pihak seperti distribution center, wholesaler, retailers dan customers.

Penerapan dari rantai pasokan yang dilakukan bersama-sama oleh berbagai pihak yang tergabung dalam SCM mampu mengefisiensikan permasalahan yang ada di perusahaan, seperti dapat mengurangi biaya produksi, biaya penyimpanan produk hingga biaya transportasi. Perusahaan Olympic bisa menekan biaya komunikasi hingga 50%, tingkat inventory yang dua bulan menjadi satu bulan dan nilai penjualan meningkat 170% selama tahun 2000-2002. Selain itu saat ini telah memiliki 50 kantor cabang dan 5000 outlet di seluruh Indonesia (Said, 2006). Perusahaan Unilever memiliki target pertumbuhan 5-6% dan operating margin sekitar 16%, sehingga perusahaan melakukan desentralisasi terhadap organisasi purchasing unitnya. Unilever mampu menghemat sekitar 700 juta poundsterling.

PT. Gandum Mas Kencana (PT. GMK) merupakan perusahaan yang bergerak dalam bidang industri makanan yaitu industri pembuatan bahan baku kue dan roti, perusahaan ini ialah salah satu perusahaan yang telah menerapkan SCM di Indonesia. Produk yang dihasilkan perusahaan ini sangat beragam yaitu berbagai jenis bahan baku roti dan kue, produk tersebut selain disalurkan langsung kepada konsumen rumah tangga ada juga yang disalurkan kepada konsumen industri untuk diolah lebih lanjut. Penerapan strategi penyaluran perusahaan dilakukan karena rantai pengiriman yang beragam membuat perusahaan bekerja ekstra untuk mengefisienkan waktu, biaya penyimpanan dan biaya transportasi agar pengiriman tepat waktu sesuai jadwal.

Permasalahan yang terjadi ialah terdapat pada faktor tidak efektifnya jadwal produksi dari pesanan yang masuk dengan waktu tunggu tertentu yang mengakibatkan waktu pengiriman ke konsumen menjadi terlambat. Selain itu, pesanan yang sudah selesai diproduksi melewati batas waktu yang terkadang lebih dari standar yang telah ditetapkan. Batas waktu tersebut berpengaruh terhadap

jadwal pengiriman setiap produk yang dihasilkan yang tidak sesuai dengan jadwal yang ditentukan. Penyelesaian masalah tersebut dapat dilihat dari tingkat keefisiensian dari penjadwalan produksi terhadap pengurutan jadwal produksi suatu produk dan jadwal pengiriman dalam mengurangi biaya pengiriman serta memiliki rantai pengiriman yang efisien.

B. TUJUAN

Tujuan dari penelitian ini adalah

1. Memperoleh informasi penerapan rantai pengadaan (pemasok) pada perusahaan agroindustri

2. Memperoleh model penjadwalan produksi dengan waktu pengiriman produk yang optimal kepada konsumen pada permasalahan penerapan rantai pengadaan (pasokan) di perusahaan agroindustri.

C. RUANG LINGKUP

Ruang lingkup penelitian ini adalah

1. Identifikasi rantai pengadaan yang berorientasi pada aliran produk dan informasi dari pabrik (perusahaan) ke konsumen, berdasarkan konsep manajemen supply chain.

2. Penelitian ini berada pada rantai pengadaan antara industri dan konsumen, dibagian subsistem penjadwalan produksi dalam konsep manajemen supply chain, tidak meliputi persediaan bahan baku dan produk serta bagian transportasi dan distribusi baik bahan baku maupun produk.

3. Perencanaan penjadwalan produksi dengan melihat aspek-aspek lead time produk, waktu pengiriman, pesanan yang terlambat dan rata-rata keterlambatan pesanan dengan asumsi bahan baku selalu tersedia. Selanjutnya mendapatkan penjadwalan produksi yang mengefektifkan urutan proses produksi untuk mendapatkan waktu pengiriman produk ke konsumen dengan tepat.

4. Verifikasi model penjadwalan produksi dengan metode yang digunakan oleh perusahaan.

D. MANFAAT DAN KELUARAN

Manfaat yang diharapkan dari penelitian ini adalah masukan kepada perusahaan secara kuantitatif berupa perencanaan penjadwalan produksi dengan suatu metode atau aturan. Aturan yang digunakan merupakan aturan yang dapat mencapai pengiriman produk yang tepat waktu dengan mengurangi nilai keterlambatan dalam pemenuhan rantai pengadaan serta dapat dijadikan bahan pertimbangan keputusan yang berkaitan dengan penjadwalan produksi maupun jumlah pengiriman produk agar lebih efektif.

Keluaran yang dihasilkan dari penelitian ini ialah menghasilkan model penjadwalan produksi yang terbaik dengan menggunakan satu aturan pengurutan. Aturan tersebut sesuai dengan kriteria yang ditentukan yaitu jumlah pekerjaan yang terlambat, rata-rata keterlambatan pesanan dan besarnya kelambatan maksimum. Banyaknya jumlah pekerjaan yang terlambat menjadi kriteria yang terpenting karena akan mempengaruhi pengiriman produk ke konsumen yang harus tepat waktu.

II. TINJAUAN PUSTAKA

A. SUPPLY CHAIN MANAGEMENT

Supply Chain Management (SCM) atau rantai pengadaan adalah suatu sistem tempat organisasi menyalurkan barang produksi dan jasanya kepada para pelanggan. Rantai ini juga merupakan jaringan dari berbagai organisasi yang saling berhubungan yang mempunyai tujuan yang sama, yaitu sebaik mungkin menyelenggarakan pengadaan atau penyaluran barang tersebut (Djokopranoto, 2002).

Manajemen rantai pasokan merupakan sekelompok alat bantu pendekatan untuk mengintegrasikan efisiensi suppliers, perusahaan, distributor dan toko, sehingga alat-alat tersebut dapat menghasilkan dan menyalurkan produk dengan jumlah yang tepat, pada lokasi yang benar dan saat waktu yang tepat, agar dapat mengurangi biaya keseluruhan sistem sebagai syarat tingkat kepuasan pelayanan (Levi et al., 2000)

Prinsip utama dalam supply chain management ialah menciptakan sinkronisasi aktivitas-aktivitas yang beragam dan membutuhkan pendekatan holistik. Prinsip mengintegrasi aktivitas-aktivitas dalam supply chain ialah untuk menciptakan sebuah resultan yang besar bukan hanya bagi tiap anggota rantai, tetapi bagi keseluruhan sistem (Zabidi, 2001).

Roekel (2002) mengatakan bahwa hubungan di dalam manajemen rantai pengadaan didasarkan pada adanya saling ketergantungan, kepercayaan, komunikasi yang terbuka dan keuntungan bersama. Kunci sukses dalam pengembangan rantai adalah adanya kerjasama (partnership) dan penggabungan (integration). Hal ini berkaitan dengan hubungan para pemain utama atau mata rantai dari pelaku-pelaku tersebut dapat berbentuk seperti mata rantai yang saling terhubung satu dengan yang lain, dari supplier hingga konsumen akhir. Model supply chain dikembangkan oleh A.T. Kearney sejak tahun 1994, seperti pada Gambar 1 (Christopher, 1998).

Sumber : Djokopranoto (2002)

Gambar 1. Model Supply Chain Management

Menurut Pujawan (2005), persaingan pasar yang ketat dapat dimenangkan bila supply chain sebuah perusahaan harus menyediakan produk yang murah, berkualitas, tepat waktu dan bervariasi. Kemampuan strategis suatu supply chain dilihat dari manajemen kualitas yang berperan dalam mengurangi produk yang rusak atau mengulang (rework). Mengurangi pekerjaan ulang atau kerusakan akibat proses yang tidak benar akan berpengaruh pada aspek finansial sebuah operasi. Selain itu, untuk menciptakan produk yang berkualitas juga berpengaruh pada tujuan untuk menyediakan produk tepat waktu bagi pelanggan.

Prinsip dasar SCM meliputi 5 hal, yaitu a) Prinsip integrasi; elemen yang terlibat dalam SCM merupakan satu kesatuan, b) Prinsip jejaring; semua elemen berada dalam hubungan kerja yang selaras, c) Prinsip ujung ke ujung; proses produksinya mencakup elemen dari hulu hingga hilir, d) Prinsip saling tergantung; diperlukan kerjasama yang saling menguntungkan pada setiap elemen untuk mencapai manfaat, d) Prinsip komunikasi; keakuratan data menjadi penting dalam jaringan untuk menjalin ketepatan informasi dan material (Said, 2006)

Menurut Cohen dan Roussel (2005) terdapat empat kriteria SCM sukses yaitu a) Sesuai dengan strategi bisnis; berupa biaya, inovasi, pelayanan dan kualitas, b) Sesuai dengan kebutuhan konsumen; perubahan kebutuhan konsumen yang cepat, c) Sesuai dengan posisinya dalam jaringan; mencari peluang kerjasama dengan konsumen akhir, d) Adaptif; berupa teknologi, lingkup usaha, basis kompetisi, akuisisi dan merger.

Strategi operasi akan memudahkan strategi SCM yang mencakup make to stock, configure to order, make to order dan engineer to order. Kebanyakan

Suppliers’ Supplier Suppliers Company Customers Customers End Users

perusahaan consumer goods menggunakan strategi make to stock 85% dan strategi make to order 15% (Said, 2006).

Siklus waktu order atau masa perputaran order merupakan siklus waktu mulai pelanggan memesan atau memberikan order, baik order pembelian maupun kebutuhan layanan, sampai produk atau layanan barang yang dipesan diterima oleh konsumen. Siklus waktu order termasuk total waktu yang dibutuhkan sampai barang telah diterima oleh pelanggan. Artinya, siklus tersebut dimulai dari masa perpindahan order, masa proses order, masa penghimpun order, pengadaan stok, waktu produksi dan waktu pengiriman barang kepada pelanggan (Yolanda, 2005).

Waktu penyerahan order adalah susunan dari komponen-komponen waktu lainnya, tergantung kepada metodenya. Pengadaan stok berpengaruh pada total waktu perputaran order, karena dapat memaksa proses produk dan alur informasi dari jalur resmi. Salah satu komponen yang penting dari siklus waktu order adalah waktu pengiriman atau waktu yang dibutuhkan untuk mengirim barang dari tempat penyimpanan stok sampai ke tempat konsumen, termasuk saat muatan di penyimpanan stok dan muatan di tempat tujuan (Yolanda, 2005).

Pelaksanaan order menggambarkan kegiatan fisik yang nyata. Kegiatan fisik tersebut dibutuhkan untuk memenuhi pesanan pelanggan, antara lain a) mendapatkan jenis barang yang dipesan, b) mengepak barang-barang yang dipesan untuk dikirimkan, c) menyiapkan jadwal angkutan untuk pengiriman dan d) menyiapkan dokumen-dokumen pengiriman (Yolanda, 2005).

Laporan status order merupakan alat untuk memantau terhadap order yang dilaksanakan, tujuannya agar dapat memberikan informasi yang dibutuhkan berkaitan dengan order atau status konsumen, antara lain meliputi a) memberikan info kepada pelanggan bila terjadi keterlambatan pemrosesan order maupun keterlambatan dalam pengiriman, b) menelusuri posisi order dalam siklus pemrosesan order, c) melakukan komunikasi antara pelanggan dengan order pesanan, berkomunikasi dengan konsumen tentang proses yang telah berlanjut dan kapan order akan diantarkan (Yolanda, 2005).

Konsep lead time (waktu tenggang) sebagai salah satu model penunjang dalam manajemen supply chain dapat dilihat dari dua sudut pandang, yaitu 1) dari pihak pelanggan yang merupakan rentang waktu yang dibutuhkan dari saat

memesan barang sampai barang diterima, dapat disebut the order-to-delivery cycle, 2) dari pihak penjual atau supplier yang merupakan rentang waktu yang dibutuhkan untuk mengubah dari penerimaan pesanan sampai menerima uang tunai, dapat disebut the cash-to-cash cycle (Djokopranoto, 2002).

The order-to-delivery cycle berhubungan dengan apakah panjang pendeknya lead time ataukah konsistensi dan keandalan lead time. Panjang pendeknya lead time penting bila pelanggan mementingkan lead time ini dan perusahaan mampu memberikan lead time yang lebih pendek. Komponen dari the order-to-delivery cycle antara lain 1) proses pemesanan pelanggan, 2) proses pencatatan pemesanan, 3) proses pemesanan, 4) proses pembuatan/penyiapan barang, 5) proses pengangkutan dan 6) pesanan diterima pelanggan (Djokopranoto, 2002).

Setiap komponen the order-to-delivery cycle membutuhkan waktu, karena fluktuasi jumlah pemesanan yang diterima, proses yang tidak efisien, beberapa hambatan yang terjadi, maka waktu yang diperlukan untuk setiap proses bervariasi. Waktu rata-rata yang dibutuhkan dan variasinya untuk masing-masing proses adalah

1. proses pemesanan pelanggan; rata-rata 3 hari, jangka waktu 1-5 hari 2. proses pencatatan pemesanan; rata-rata 2 hari, jangka waktu 1-3 hari 3. proses pemesanan; rata-rata 5 hari, jangka waktu 1-9 hari

4. proses pembuatan / penyiapan barang; rata-rata 3 hari, jangka waktu 1-5 hari

5. proses pengangkutan; rata-rata 3 hari, jangka waktu 1-5 hari

6. pesanan diterima pelanggan; rata-rata 2 hari, jangka waktu 1-3 hari. Sehingga jumlah lead time rata-rata 18 hari dengan jangka waktu 6 -30 hari (Djokopranoto, 2002).

B. PENJADWALAN PRODUKSI

Proses produksi adalah aktivitas bagaimana membuat produk jadi dari bahan baku yang melibatkan mesin, energi, pengetahuan teknis dan lain-lain. Perencanaan dan pengendalian produksi adalah aktivitas bagaimana mengelola dan mengatur proses produksi tersebut (Baroto, 2002).

Perencanaan dan pengendalian produksi memiliki fungsi dan aktivitas-aktivitas, yaitu mengelola pesanan dari pelanggan, meramalkan permintaan, mengelola persediaan, menyusun rencana agregat, membuat jadwal induk produksi, merencanakan kebutuhan, melakukan penjadwalan pada mesin dan fasilitas produksi, monitoring dan pelaporan serta evaluasi. (Baroto, 2002).

Menurut Herjanto (1990), penjadwalan produksi adalah pengaturan waktu dari suatu kegiatan operasi. Penjadwalan mencakup kegiatan mengalokasikan fasilitas, peralatan ataupun tenaga kerja bagi suatu kegiatan operasi dan menentukan urutan pelaksanaan kegiatan operasi produksi.

Tujuan penjadwalan untuk meminimalkan waktu proses, waktu tunggu langganan dan tingkat persediaan serta penggunaan yang efisien dari fasilitas, tenaga kerja dan peralatan. Penjadwalan yang baik akan memberikan dampak positif, yaitu rendahnya biaya operasi dan waktu pengiriman yang akhirnya dapat meningkatkan kepuasan pelanggan (Herjanto, 1990).

Penjadwalan operasi produksi merupakan penetapan waktu (timing) serta penggunaan sumber daya dalam kegiatan operasi produksi. Penetapan waktu berkenaan dengan masalah pengurutan atau sequencing dan penggunaan sumber daya untuk kegiatan operasi produksi berkenaan dengan masalah penugasan kerja (job assignment) atau pembebanan kerja pada fasilitas produksi (Machfud,1999).

Kondisi deterministik mencakup kondisi yang bersifat statis, dengan asumsi bahwa permintaan atau waktu tunggu (lead time) tetap sepanjang periode. Kebutuhan terhadap item/jenis persediaan dapat dibedakan menjadi 2 (dua), yaitu (1) kebutuhan suatu item persediaan bersifat bebas (independent) terhadap item yang lain, dan (2) kebutuhan suatu item persediaan bersifat tergantung (dependent) terhadap item yang lain (Machfud, 1999).

Model yang telah dikembangkan akan disesuaikan dengan biaya tetap yang dihasilkan oleh perusahaan, sehingga akan memunculkan fungsi biaya sebagai salah satu penentuan keputusan solusi optimal. Kemudian ada juga skala ekonomi yang dilihat dari nilai yang diberikan oleh produk jadi dan dapat meningkatkan nilai dari manajemen supply chain (Djokopranoto, 2002).

Menurut Machfud (1999), tujuan dari penjadwalan operasi produksi secara umum adalah untuk memperoleh suatu trade-off antara penggunaan pekerja, mesin atau peralatan dan fasilitas yang efisien dan meminimumkan waktu tunggu pelanggan, inventori dan waktu proses operasi.

C. TEKNIK PENGURUTAN (SEQUENCING)

Penjadwalan memberikan dasar untuk menugaskan pekerjaan pada pusat kerja. Pengurutan (sequencing) menentukan urutan pekerjaan yang harus dilakukan pada setiap pusat kerja (Render dan Heizer, 2005).

Metode pengurutan menentukan urutan pekerjaan yang dilakukan oleh suatu pusat kerja berdasarkan aturan prioritas yang telah ditentukan. Terdapat beberapa aturan dalam pengurutan, setiap urutan mempunyai pengaruh yang berbeda, baik terhadap kecepatan selesainya pekerjaan maupun faktor lain (tingkat rata-rata persediaan, biaya set-up dan rata-rata keterlambatan pekerjaan) (Herjanto, 1990).

Metode pengurutan dilakukan berdasarkan aturan prioritas untuk membagikan pekerjaan. Aturan prioritas memberikan panduan untuk mengurutkan pekerjaan yang harus dilakukan. Aturan prioritas mencoba untuk meminimasi waktu penyelesaian, jumlah pekerjaan dalam sistem, keterlambatan pekerjaan dengan penggunaan fasilitas yang maksimal (Render dan Heizer, 2005).

Menurut Machfud (1999), teknik pengurutan (sequencing) bertujuan untuk meningkatkan pendayagunaan sumber daya produksi, yang juga berarti mengurangi jumlah waktu pengolahan untuk menyelesaikan semua produk (makespan). Selain itu juga dapat mengurangi rata-rata waktu penyelesaian produk (flow time) dan mengurangi keterlambatan (tardiness) untuk produk yang mempunyai batas akhir penyelesaian (due date).

Menurut Render dan Heizer (2005), aturan prioritas terbagi menjadi empat macam, yaitu :

1. FCFS (First Come, First Served) pertama datang, pertama dilayani, yaitu pekerjaan yang datang dahulu ke pusat kerja akan diproses terlebih dahulu. 2. SPT (Short Processing Time) waktu pemrosesan terpendek, yaitu

pekerjaan yang memiliki waktu proses tercepat diselesaikan terlebih dahulu.

3. EDD (Earliest Due Date) batas waktu yang paling awal, yaitu pekerjaan dengan batas waktu yang paling awal akan dikerjakan terlebih dahulu. 4. LPT (Longest Processing Time) waktu pemrosesan terpanjang, yaitu

pekerjaan dengan waktu proses yang panjang akan diutamakan dan didahulukan.

Sedangkan menurut Yolanda (2005), strategi penetapan prioritas order yang biasa digunakan sebagai berikut

1. First come, first served (First receipt, first processed), yaitu pelayanan berdasarkan yang datang lebih dahulu.

2. Shortest processing of time, yaitu pemesanan yang dapat dipenuhi dengan cepat diselesaikan lebih dahulu. Artinya, pemenuhan pesanan dilihat dari berapa lama untuk menyiapkan pesanan tersebut, jika waktu prosesnya pendek maka pemesanan tersebut didahulukan.

3. Specified priority number, yaitu pesanan yang memiliki nomor prioritas yang spesifik.

4. Earliest promised delivery date, yaitu waktu atau pengiriman paling awal yang telah dijanjikan.

D. DISTRIBUSI DAN TRANSPORTASI

Manajemen transportasi/pengiriman membedakan antara pihak yang memiliki barang dan pihak yang melakukan pengiriman. Pemilik barang yang berkepentingan barangnya untuk dikirim biasanya disebut shipper, sedangkan pihak yang bertugas melakukan pengiriman (perusahaan jasa pengiriman) dinamakan carrier. Mode transportasi mana yang paling baik dapat ditinjau dari sudut yang berbeda (Pujawan, 2005).

Beberapa hal yang dipakai sebagai dasar pertimbangan dalam mengevaluasi mode transportasi adalah 1) Sudut pengirim/carrier, hal-hal yang perlu dipertimbangkan ialah biaya alat transportasi sendiri (biaya beli atau sewa alat transportasi), biaya operasional tetap (biaya terminal/bandara yang tidak tergantung dari volume barang), biaya operasional variabel (bahan bakar) yang tergantung pada volume angkut atau jarak yang ditempuh, 2) Sudut shipper, pertimbangan bisa didasarkan pada berbagai ongkos yang timbul pada supply chain, ongkos selain dari transportasi. Selain biaya transportasi, perusahaan juga harus memperhitungkan biaya persediaan, biaya loading-unloading dan biaya fasilitas (gudang) (Pujawan, 2005).

Salah satu hal penting yang perlu dipertimbangkan dalam mengelola kegiatan pengiriman adalah tradeoff antara biaya dengan kecepatan respon dari suatu mode transportasi. Biaya pengiriman akan tinggi kalau perusahaan sangat mementingkan kecepatan respon (Pujawan, 2005).

E. MODEL

Model adalah suatu representasi atau formalisasi dalam bahasa tertentu yang disepakati dari suatu sistem nyata. Adapun sistem nyata adalah sistem yang berlangsung dalam kehidupan. Dengan demikian, pemodelan adalah proses membangun atau membentuk sebuah model dari suatu sistem nyata dalam bahasa formal tertentu (Simatupang, 1996).

Salah satu dasar utama untuk mengembangkan model adalah guna menemukan peubah-peubah apa yang penting dan tepat. Penemuan peubah tersebut sangat erat hubungannya dengan pengkajian hubungan-hubungan yang terdapat diantara peubah-peubah (Eriyatno, 1998).

Menurut Simatupang (1996), ada beberapa kriteria yang harus dipenuhi dalam memodelkan suatu sistem, antara lain : (a) model harus mewakili (merepresentasikan) sistem nyatanya dan (b) model merupakan penyederhanaan dari kompleksnya sistem, sehingga diperbolehkan adanya penyimpangan pada batas-batas tertentu.

III. METODOLOGI PENELITIAN

A. KERANGKA PEMIKIRAN

Persaingan usaha yang ketat di era globalisasi ini telah membuat perusahaan melakukan perbaikan di segala bidang, sehingga mampu memiliki daya saing dengan perusahaan lain. Perbaikan dilakukan karena terdapat beberapa perubahan yang ditandai dengan persaingan yang sengit antar perusahaan, tuntutan konsumen yang semakin banyak dan variatif, daur hidup produk yang pendek dan kemajuan teknologi informasi. Perbaikan yang dimaksud ialah mampu memenuhi kepuasan pelanggan, mengembangkan produk tepat waktu dan mengeluarkan biaya yang rendah dalam bidang pengiriman. Perbaikan tersebut diawali dengan penjadwalan produksi yang optimal, sehingga dapat mengefisiensikan penyelesaian akhir produksi, yaitu persediaan dan pengiriman. Adanya ketidaksesuaian antar bagian dalam satu perusahaan dapat menghambat proses efisiensi penyelesaian akhir produksi.

Penyelesaian akhir produksi yang dilakukan akan terlaksana dengan baik apabila terdapat koordinasi antar bagian dalam perusahaan dan antar perusahaan yang menangani persediaan dan pengiriman produk. Beberapa permasalahan yang terdapat di PT. Gandum Mas Kencana adalah adanya ketidaksesuaian antara waktu pengiriman dengan batas waktu pesanan yang telah ditentukan, sehingga mengakibatkan pengiriman produk ke konsumen menjadi tidak tepat waktu. Selain itu, adanya jumlah pengiriman produk yang berlebihan dan berhubungan langsung pada penentuan biaya pengiriman.

Pada penelitian kali ini akan dilakukan perencanaan penjadwalan produksi secara keseluruhan dari dua lini produksi yang berbeda (coklat dan powder). Metode yang digunakan dalam penjadwalan dengan menggunakan aturan pengurutan (sequencing). Pengurutan pekerjaan ini menjadi bagian yang sangat penting, disebabkan banyaknya pesanan yang bervariasi dengan kapasitas mesin yang terbatas. Adanya metode pengurutan ini dapat mengurangi keterlambatan penyelesaian akhir dan mengefektifkan jumlah pengiriman produk ke konsumen maupun retail.

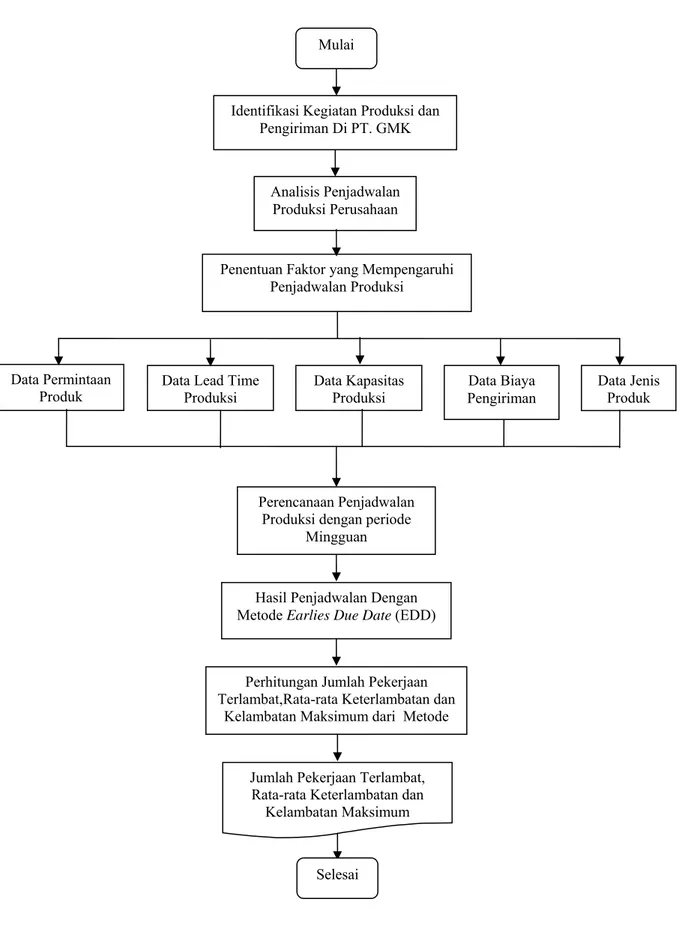

Perencanaan dilakukan terhadap penjadwalan produksi pada lini produksi coklat dan powder dengan menggunakan salah satu aturan pengurutan yaitu EDD (Earliest Due Date). Aturan EDD menjadi variabel dengan meliputi kriteria yang diinginkan, yaitu banyaknya jumlah pekerjaan atau pesanan yang mengalami keterlambatan, rata-rata keterlambatan (mean lateness) dan kelambatan maksimum. Adapun gambar kerangka pemikiran penelitian dapat dilihat pada Gambar 2.

Gambar 2. Kerangka Pemikiran Pelaksanaan Penelitian

Penentuan Faktor yang Mempengaruhi Penjadwalan Produksi Analisis Penjadwalan

Produksi Perusahaan Identifikasi Kegiatan Produksi dan

Pengiriman Di PT. GMK

Hasil Penjadwalan Dengan Metode Earlies Due Date (EDD)

Data Permintaan

Produk Data Lead Time Produksi

Data Kapasitas Produksi Data Biaya Pengiriman Data Jenis Produk Perencanaan Penjadwalan Produksi dengan periode

Mingguan

Perhitungan Jumlah Pekerjaan Terlambat,Rata-rata Keterlambatan dan

Kelambatan Maksimum dari Metode

Jumlah Pekerjaan Terlambat, Rata-rata Keterlambatan dan

Kelambatan Maksimum Mulai

B. PENDEKATAN PENELITIAN

Penelitian ini dilakukan dengan menggunakan pendekatan berencana. Tahapan berencana adalah suatu pendekatan yang diawali dengan melakukan identifikasi permasalahan dan dalam penyelesaiannya diakhiri dengan penyusunan suatu model. Menurut Thierauf dan Klekamp (1975), langkah-langkah dalam pendekatan berencana ada lima langkah.

Tahapan pendekatan berencana terdiri dari 5 (lima) langkah, yaitu :

1. Observasi lapang yang dilakukan untuk mengetahui permasalahan yang terjadi secara nyata, serta observasi terhadap fakta, opini yang mengarah terhadap permasalahan.

2. Definisi permasalahan yang sebenarnya ialah adanya ketidakteraturan dalam penjadwalan untuk pengurutan proses produksi pada masing-masing lini produksi, sehingga kurang efektif dalam pengerjaannya. Penjadwalan tersebut akan berimbas kepada keterlambatan penyelesaian akhir produksi, yaitu persediaan dan pengiriman.

3. Pengembangan alternatif melalui analisis data dan variabel keputusan serta kendala yang ada di perusahaan.

4. Pemilihan penyelesaian optimal melalui tahap analisa alternatif-alternatif dengan bantuan komputer.

Kebutuhan data Tahap pemecahan masalah Kebutuhan teknik

Gambar 3. Skema Tahapan Pendekatan Berencana (Thierauf dan Klekamp 1975)

Fakta, ide dan pendapat

Informasi dari seluruh sumber yang diperlukan

Data empiris contoh

Data empiris seluruhnya

Observasi terhadap gejala permasalahan dan masalah yang

nyata

Definisi permasalahan yang sebenarnya

Pengembangan alternatif penyelesaian berdasarkan

faktor-faktor yang mempengaruhi l h

Pemilihan solusi optimal berdasarkan alternatif-alternatif

Verifikasi solusi optimal melalui tahapan implementasi

Pembuatan pengendali yang tepat untuk mendeteksi perubahan yang

mempengaruhi penyelesaian Definisi masalah yang sebenarnya Pengembangan model Alat bantu komputer

C. TATA LAKSANA

1. Kajian pustaka dan Observasi Lapang

Kajian pustaka dilakukan untuk mempelajari sistem penjadwalan produksi yang ada di perusahaan dalam lingkup Supply Chain Management. Observasi Lapang dilakukan dengan mengamati secara langsung kegiatan proses produksi di PT. Gandum Mas Kencana.

2. Identifikasi Masalah

Pada tahap ini ditentukan faktor-faktor yang mempengaruhi pengambilan keputusan, kebijakan-kebijakan pemesanan produk, asumsi-asumsi untuk menyelesaikan masalah dan juga mengetahui manajemen supply chain yang diterapkan. Dalam hal ini permasalahan yang ada ialah dari perencanaan jadwal produksi berdasarkan dari kebijakan-kebijakan pemesanan, yang berakibat pada mundurnya jadwal pengiriman produk terhadap konsumen.

3. Pengumpulan data

Pengambilan data dilakukan di PT. Gandum Mas Kencana pada departemen SCM (Supply Chain Management). Pengambilan data dilakukan dengan observasi lapang dengan pengamatan langsung dan wawancara dengan pihak terkait dalam proses produksi. Data sekunder merupakan data yang diperoleh dari departemen SCM. Data yang dikumpulkan berupa data permintaan/pesanan pada bulan Januari-Oktober 2006, data kapasitas produksi, data jenis produk dan data biaya pengiriman.

4. Pengolahan dan Analisis Data

Pengolahan data dilakukan dengan menggunakan teknik dan model pengurutan pesanan (sequencing) dengan satu aturan, yaitu EDD (Earliest Due Date). Data yang dijadikan masukan dalam model penjadwalan produksi adalah data permintaan/pesanan, data kapasitas produksi, data

jenis produk dan data tanggal batas waktu (due date). Analisis data yang berawal dari perhitungan waktu penyelesaian (due date), waktu produksi dan minimum order quantity (MOQ) serta perencanaan penjadwalan produksi menggunakan Microsoft Excel 2003.

5. Perancangan Model

Model yang digunakan terdiri dari input dan output. Input model penjadwalan berupa data permintaan/pesanan yang meliputi tanggal pesan dan jumlah pesanan, data kapasitas produksi dan data jenis produk. Outputnya terdiri dari penjadwalan produksi yang menggunakan aturan pengurutan EDD. Aturan tersebut meliputi kriteria dengan banyaknya jumlah pekerjaan yang mengalami keterlambatan, rata-rata keterlambatan dan kelambatan maksimum.

6. Implementasi dan Verifikasi

Pada tahap implementasi, hasil rancangan sistem diimplementasikan dalam bentuk program komputer menggunakan Visual Basic. Net 2005 sebagai perangkat lunak untuk user interface dan juga digunakan sebagai perangkat lunak basis data.

Gambar 4. Diagram Alir Tahapan Penelitian

MULAI

Pengamatan dan identifikasi permasalahan

Pengambilan data

Pengolahan data

Perencanaan Penjadwalan produksi

Hasil perhitungan penjadwalan

Pemilihan penjadwalan yang terbaik

IV. PEMODELAN SISTEM

A. ASUMSI PERHITUNGAN MODEL

Perencanaan penjadwalan produksi ini menggunakan beberapa asumsi untuk mendukung perhitungan model penjadwalan produksi. Asumsi-asumsi tersebut merupakan hal-hal yang berkaitan dengan perencanaan produksi secara keseluruhan. Dalam perhitungan perencanaan penjadwalan produksi ini digunakan beberapa asumsi, yaitu :

1. Ruang lingkup penjadwalan meliputi lini produksi coklat dan lini produksi powder dalam 10 bulan dengan rentang waktu bulan Januari hingga Oktober 2006.

2. Perhitungan mengakomodir waktu pesan, due date pesanan, lead time keseluruhan, jumlah pesanan (kuantiítas), waktu proses, keterlambatan dan biaya kirim.

3. Bahan baku dan bahan penunjang untuk proses produksi selalu tersedia, sehingga tidak dihitung lead time untuk pembelian bahan baku.

4. Selama proses produksi berlangsung, mesin-mesin dan peralatan dalam keadaan yang baik, sehingga kerusakan pada mesin dan fasilitas lainnya dapat diabaikan.

5. Proses produksi dilakukan setiap hari, sehingga tidak terdapat produk yang Make To Stock (MTS) maupun Make To Order (MTO).

6. Perencanan produksi dilakukan dalam periode mingguan.

7. Kuantitas untuk satu kali pengiriman sesuai dengan jumlah minimum order dari setiap produk.

B. RANCANGAN PERHITUNGAN PENJADWALAN 1. Kerangka Model

Dalam metode pengurutan konsepnya sesuai dengan aturan prioritas untuk mengirimkan pekerjaan ke pusat pekerjaan. Aturan prioritas mencoba untuk mengurangi waktu penyelesaian, jumlah pekerjaan dalam sistem dan keterlambatan kerja sementara penggunaan fasilitas bisa maksimum (Render dan Heizer, 2005).

Dalam teknik urutan ini digunakan satu macam aturan, yaitu aturan EDD (Earliest Due Date) pekerjaan yang waktu jatuh temponya paling pendek, yaitu pekerjaan yang jatuh temponya paling pendek harus didahulukan.

Aturan EDD (Earliest Due Date) menyatakan bahwa dahulukan proses produksi produk dengan due date terkecil. Tujuan aturan EDD adalah untuk meminimumkan jumlah produk yang selesainya melewati batas waktu dan meminimasi kelambatan maksimum atau meminimasi ukuran kelambatan maksimum suatu pekerjaan.

Aturan tersebut akan dihitung nilai keterlambatan rata-rata (Mean Lateness, Ls), dirumuskan dengan :

∑

=

Li

s

n

Ls

1

,

Rata-rata keterlambatan juga dapat dihitung dengan mengetahui jumlah pekerjaan yang terlambat karena melebihi dari waktu due date yang ditentukan dalam metode EDD, yang berhubungan dengan batas waktu penyelesaian produk dan batas waktu pengiriman produk.

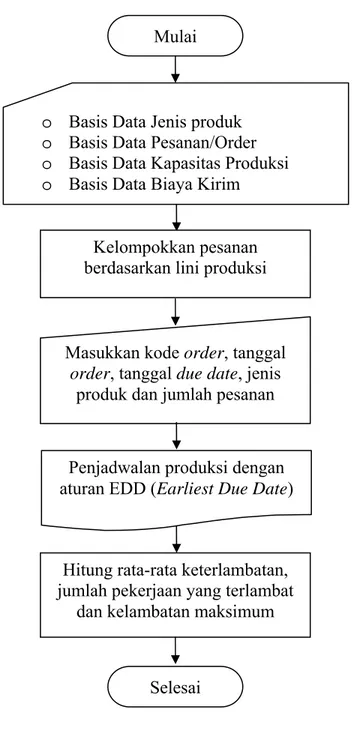

Diagram alir deskriptif model penjadwalan produksi dapat dilihat pada Gambar 5.

Gambar 5. Diagram Alir Deskriptif Model Penjadwalan Produksi o Basis Data Jenis produk

o Basis Data Pesanan/Order o Basis Data Kapasitas Produksi o Basis Data Biaya Kirim

Kelompokkan pesanan berdasarkan lini produksi

Masukkan kode order, tanggal order, tanggal due date, jenis

produk dan jumlah pesanan

Penjadwalan produksi dengan aturan EDD (Earliest Due Date)

Hitung rata-rata keterlambatan, jumlah pekerjaan yang terlambat

dan kelambatan maksimum

Selesai Mulai

2. Struktur Basis Data

Model penjadwalan produksi menggunakan masukkan data sebagai berikut:

a. Basis Data Jenis Produk

Basis data jenis produk ini berisi mengenai jenis produk yang diproduksi oleh PT. Gandum Mas Kencana. Sistem basis data jenis produk ini dirancang untuk memungkinkan pengguna melakukan kegiatan input (penambahan data) maupun pengurangan data, sehingga dapat disesuaikan dengan kebutuhan perusahaan.

b. Basis Data Kapasitas Produksi

Basis data kapasitas produksi ini berisi mengenai ketentuan batas maksimum produk yang bisa dihasilkan dari suatu proses produksi, dengan hitungan per hari. Sistem basis data kapasitas produksi ini dirancang untuk memungkinkan pengguna melakukan penambahan atau pengurangan data yang dapat disesuaikan dengan keadaan dan kebutuhan perusahaan.

c. Basis Data Biaya Kirim

Basis data biaya kirim ini berisi mengenai biaya kirim untuk masing-masing produk yang ada di PT. Gandum Mas Kencana. Sistem basis data ini dirancang untuk memungkinkan pengguna melakukan penambahan ataupun pengurangan data terhadap jenis produk dan biaya kirimnya.

d. Basis Data Pesanan

Basis data pesanan ini terdiri dari nomor order, tanggal order, tanggal due date, jenis produk dan jumlah pesanan produk. Sistem basis data ini dirancang untuk memungkinkan pengguna melakukan kegiatan penambahan maupun pengurangan data, sehingga dapat menyesuaikan dengan kebutuhan perusahaan.

d. Basis Data Pengguna

Basis data pengguna ini terdiri dari nama dan password pengguna. Sistem basis data ini dirancang menggunakan Microsoft Access 2003 yang memungkinkan pengguna untuk melakukan penambahan dan pengurangan isi. Dimana pengguna dapat merubah dan merevisi jadwal produksi yang ada atau

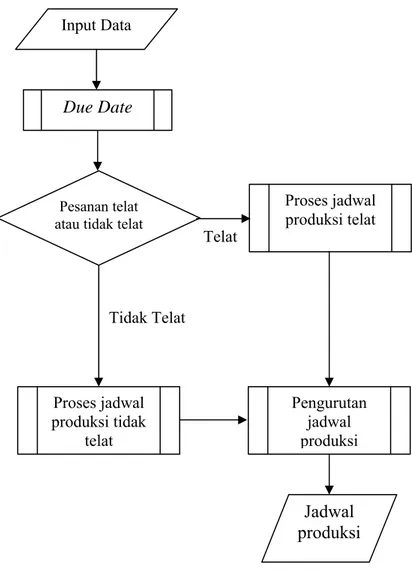

C. RANCANG BANGUN MODEL

Model penjadwalan produksi yang dibuat ini memiliki rancang bangun secara agregat seperti yang ditunjukkan pada Gambar 6. Model ini memiliki input yang meliputi data-data pesanan dan output yang berupa penjadwalan produksi dalam periode mingguan. Input data berawal dari data-data pesanan yang meliputi jenis produk, jumlah produk, tanggal order dan tanggal due date. Data-data tersebut akan melewati proses pengurutan yaitu mengurutkan pesanan-pesanan sesuai dengan tanggal due datenya. Setelah diurutkan pesanan-pesanan akan diolah berdasarkan keterlambatan yang terjadi, kemudian dibuat keputusan apakah pesanan tersebut terlambat atau tidak. Jika pesanan tidak terlambat maka akan diproses jadwal produksinya berdasarkan prioritas-prioritas tertentu, sedangkan untuk pesanan yang terlambat juga akan mengalami proses penjadwalan dengan prioritas-prioritas yang berbeda. Penjadwalan produksi yang telah terbentuk pada proses pesanan yang tidak terlambat dan pesanan yang terlambat akan disatukan dan diurutkan dalam tahapan selanjutnya, dengan proses pengurutan jadwal produksi dari jadwal yang terlambat dan tidak terlambat. Tahapan akhirnya ialah jadwal produksi yang utuh dengan berbagai data yang dibutuhkan dalam penjadwalan.

Output penjadwalan produksi yang telah ada setelah melewati beberapa tahapan dapat berubah jika ada pesanan yang baru masuk ke bagian penjadwalan produksi. Maka data pesanan yang baru akan melewati tahapan-tahapan yang sama dengan sebelumnya, kemudian pada tahapan terakhir akan secara otomatis masuk dan terjadwal sesuai dengan urutan yang baru dengan penambahan pesanan terakhir. Jadwal produksi yang lama akan langsung direvisi setelah adanya penambahan. Hal ini akan berlangsung sama dengan melewati tahapan-tahapan jika ada penambahan pesanan dalam jangka waktu yang ditentukan.

Telat

Tidak Telat

Gambar 6. Diagram Alir Model Penjadwalan Produksi Input Data

Due Date

Pesanan telat atau tidak telat

Proses jadwal produksi tidak telat Pengurutan jadwal produksi Proses jadwal produksi telat Jadwal produksi

Telat

Tidak telat

Gambar 7. Diagram Alir Algoritma Model Penjadwalan Produksi

Input Data

Sorting = Due date

If jadwal produksi awal = Telat then

Else if jadwal produksi= tidak telat

X=tanggal order dan y=tanggal due date If x=false and y=true then

1. urutkan pesanan hingga menemui pesanan yang tardy

2. Jika ada pesanan yang tardy 0

atau 1. STOP

3. Jika terdapat pesanan yang terlambat, pesanan yang terlambat terbesar pisahkan 4. Jika tidak terdapat lagi pesanan

yang terlambat, urutkan pesanan terlambat terbesar pada urutan terakhir

Else if x=true and y=true then 1. Production time ≤ first in Else if x=true and y=false then jadwal produksi awal end

If order date= tidak sama then Jadwal produksi awal Else if order date=sama then

Production time ≤ first in

end

Jadwal produksi

Sorting = Jadwal

produksi telat dan tidak telat

Diagram alir model penjadwalan produksi ini dimulai dari input data-data pesanan yang meliputi tanggal order, tanggal due date, jenis produk dan jumlah pesanan produk yang bersifat tidak tetap / dapat diubah, sedangkan terdapat data yang bersifat tetap antara lain kapasitas produksi dan biaya kirim produk. Adanya beberapa pesanan yang masuk akan melalui tahapan selanjutnya yaitu proses pengurutan berdasarkan tanggal due date pada setiap produk, setelah diurutkan pesanan-pesanan tersebut akan melalui proses pengambilan keputusan apakah pesanan tersebut terlambat atau tidak. Pada proses pengurutan berdasarkan tanggal due date akan berlaku jika tanggal ordernya sama, tetapi jika tanggal ordernya berbeda sesuai dengan periode yang ditentukan maka walaupun tanggal due datenya sama tidak akan merubah jadwal produksinya.

Penjadwalan produksi yang tidak terlambat akan melewati tahapan berikutnya yang terdapat dua pilihan proses dengan melihat apakah dalam jadwal produksi terdapat tanggal order date yang berbeda. Jika pesanan yang masuk ada tanggal order date yang berbeda maka jadwal produksi yang akan dikeluarkan sama dengan jadwal produksi awal dalam tahapan pengurutan berdasarkan due date, sedangkan bila jadwal produksi yang masuk terdapat tanggal order date yang sama maka akan diprioritaskan pesanan dengan waktu proses produksi terkecil atau terpendek. Prioritas waktu proses produksi terpendek dari setiap pesanan dilakukan karena untuk meningkatkan efektivitas proses produksi yang berlangsung.

Jadwal produksi yang terlambat akan melewati tahapan yang sama dengan jadwal produksi yang tidak terlambat tetapi dengan alur yang berbeda. Untuk jadwal produksi yang terlambat juga akan diperhatikan pada tanggal order date dan due date pesanannya, apakah sama dengan pesanan produk yang lainnya. Jika suatu pesanan yang terlambat dan urutan selanjutnya juga mengalami keterlambatan dan memiliki tanggal due date yang sama maka akan melalui proses algoritma tertentu, yaitu 1) jika dalam urutan tersebut ada pesanan yang mengalami keterlambatan (tardy) berjumlah nol atau satu maka algoritma untuk pesanan tersebut berhenti, hingga didapatkan jadwal produksi yang sama, 2) jika pesanan yang mengalami keterlambatan lebih dari satu maka pesanan dengan keterlambatan terbesar akan dipisahkan dari urutan jadwal produksi yang telah

ada, kemudian berlanjut seterusnya seperti itu hingga pesanan yang terlambat habis. Jika tidak terdapat pesanan yang terlambat maupun pesanan dengan keterlambatan terkecil, urutkan kembali pesanan-pesanan tersebut dan pesanan dengan keterlambatan terbesar diurutkan pada urutan atau posisi terakhir. Jika suatu pesanan mengalami order date dan due date yang sama dengan pesanan yang lainnya maka waktu proses produksi yang terkecil dari pesanan tersebut akan didahulukan untuk diproses. Selanjutnya jika terdapat pesanan yang terlambat dengan tanggal due date yang tidak sama maka jadwal produksi sesuai dengan jadwal produksi awal pada saat proses pengurutan.

Jadwal produksi yang berasal dari tahapan proses terlambat dan tidak terlambat akan diurutkan kembali sesuai dengan urutan tanggal dan urutan minggunya. Dalam pengurutan ini akan dimulai berdasarkan hari pesanannya kemudian akan diurutkan kembali sesuai dengan periode mingguannya. Jika telah selesai maka akan keluar jadwal produksi yang benar.

Bila terdapat pesanan produk yang menyusul tetapi masih berada pada jangka waktu tertentu dapat ditambahkan dalam jadwal produksi dengan melalui tahapan algoritma yang sama. Data pesanan akan masuk dalam tahapan proses pengurutan berdasarkan tanggal due date, kemudian pesanan tersebut apakah terlambat atau tidak terlambat hingga masuk ke jadwal produksi yang telah ada. Jadwal produksi yang tetap sebelumnya akan berubah secara otomatis sesuai dengan penambahan pesanan, sehingga penjadwalan produksi yang direncanakan dan dibuat dapat berjalan dinamis sesuai dengan kebutuhan perusahaan.

D. KONFIGURASI MODEL

Model penjadwalan produksi terdapat dalam suatu paket program yang dinamakan GPSS 1.0 (Gandum Production Schedulling System 1.0) untuk membantu proses penjadwalan produksi di PT. GMK. GPSS ini berguna untuk membantu departemen supply chain untuk melakukan penjadwalan yang lebih detail baik pada lini produksi coklat maupun powder, dengan menggunakan salah satu teknik pengurutan yaitu EDD (Earliest Due Date). Output atau keluaran dari

program ini dapat memberikan hasil yang baik dan dapat memudahkan dalam penentuan proses produksi.

Apabila program GPSS digunakan pertama kali, akan muncul layar yang memberikan informasi nama program dan penjelasan aplikasi program tersebut, kemudian terdapat pilihan ”Masuk” dan ”Keluar”. Jika pengguna ingin menggunakan program ini tekan pilihan ”Masuk” yang kemudian akan keluar menu login yang meminta pengguna untuk memasukkan kata kunci (password). Tampilan layar awal dan login pengguna pada program GPSS 1.0 dapat dilihat pada Gambar 8 dan Gambar 9.

Gambar 8. Tampilan Awal Program GPSS 1.0

Setelah pengguna memasukkan nama login dan password, akan ditampilkan layar utama dari program GPSS 1.0. Pada layar utama ini terdapat beberapa pilihan yaitu user, project baru, buka project, simpan project dan about. Tampilan layar utama dapat dilihat pada Gambar 10.

Gambar 10. Tampilan Layar Utama

1. Input Model

Lini produksi cokelat dan lini produksi powder memiliki karakteristik produk yang berbeda, sehingga input datanya berbeda. Dalam lini produksi cokelat dan powder terdapat pilihan menu list produk, input order dan jadwal produksi. Tampilan menu pada lini produksi cokelat dan powder dapat dilihat pada Gambar 11 dan 12.

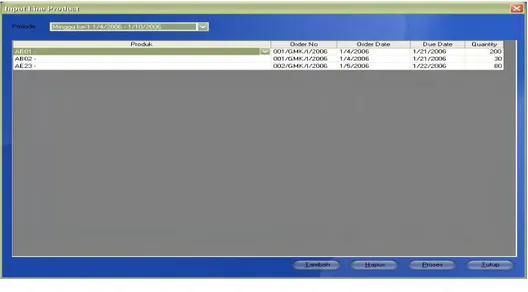

Gambar 12. Tampilan Lini Produksi Powder

Input data pada model penjadwalan produksi yang terdapat dalam program GPSS 1.0 ini terdiri dari data produk dan data pesanan. Data produk terdapat dalam menu list produk yang terdiri dari jenis produk yang berupa kode produk, kapasitas produksi setiap produk (unit/hari) dan biaya kirim untuk masing-masing produk. Data pesanan konsumen terdapat dalam menu input order yang terdiri dari kode produk, nomor order, tanggal order, tanggal jatuh tempo (due date) dan jumlah pesanan produk (quantity). Dalam input order, pesanan dikelompokkan dalam periode mingguan. Tampilan untuk input data produk dapat dilihat pada Gambar 13 dan tampilan untuk input order terdapat pada Gambar 14.

Gambar 14. Tampilan Input Order Lini Produksi Cokelat

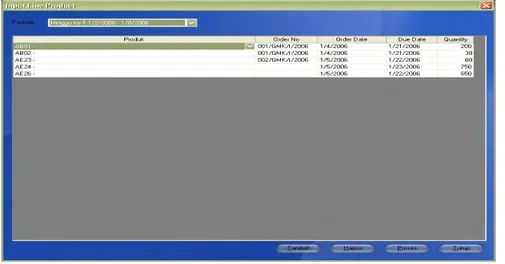

Pilihan menu yang terdapat di lini produksi powder sama dengan lini produksi cokelat. Menu yang terdapat pada lini produksi powder juga terdiri dari list produk, input order dan jadwal produksi. Data yang terdapat didalam menu list produk ialah kode produk untuk jenis produk powder dengan perhitungan kapasitas produksi setiap produk dalam unit/hari dan biaya kirim masing-masing produk. Tampilan list produk pada lini produksi powder dapat dilihat pada Gambar 15.

Gambar 15. Tampilan List Produk Pada Lini Produksi Powder

Menu list produk pada lini produksi powder sama dengan lini produksi cokelat yang dapat diubah, ditambah, dan dihapus data produk dan input order untuk data-data pesanan konsumen. Pesanan dijadwalkan dengan periode mingguan setiap bulan selama satu tahun dan memiliki informasi kode produk,

nomor order, tanggal order, tanggal due date dan jumlah pesanan produk yang diinginkan konsumen. Tampilan input order untuk lini produksi powder dapat dilihat pada Gambar 16.

Gambar 16. Tampilan Input Order Lini Produksi Powder

2. Output Model

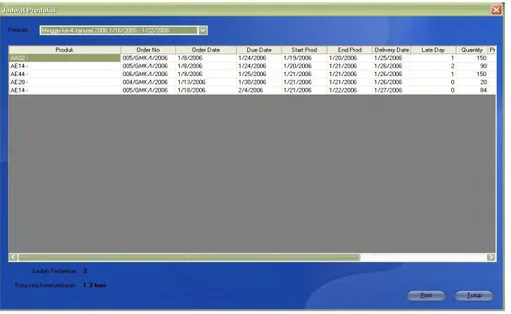

Output dari model penjadwalan produksi dalam program GPSS 1.0 berupa jadwal produksi. Model penjadwalan produksi digunakan untuk mendapatkan urutan yang terbaik dari pesanan yang akan masuk dan mendapatkan waktu kirim produk yang terbaik. Dalam model penjadwalan ini juga akan terlihat tanggal pengiriman produk dari produsen ke konsumen, apakah sesuai dengan tanggal due date.

Model penjadwalan produksi ini menggunakan teknik pengurutan (sequencing) dengan aturan EDD (Earliest Due Date). Periode penjadwalan produksi dilakukan dalam mingguan dengan adanya aturan untuk mengidentifikasi pesanan yang masuk dalam satu minggu. Output yang diperoleh dari penjadwalan produksi ini antara lain kode produk, nomor order, tanggal order, tanggal due date, tanggal mulai produksi, tanggal selesai produksi, tanggal pengiriman, jumlah hari keterlambatan, jumlah pesanan, waktu proses produksi setiap produk, biaya pengiriman, jumlah total pengiriman dan biaya total pengiriman. Tampilan output penjadwalan produksi pada lini produksi cokelat dapat dilihat pada Gambar 17, sedangkan untuk penjadwalan produksi untuk lini produksi powder dapat dilihat pada Gambar 18.

Gambar 17. Tampilan Output Penjadwalan Produksi Pada Lini Produksi Cokelat

Gambar 18. Tampilan Output Penjadwalan Produksi Pada Lini Produksi Powder

Model penjadwalan produksi dengan menggunakan aturan EDD (Earliest Due Date) akan dimasukkan data-data pesanan secara acak dari jenis produk, tanggal order dan tanggal due date serta kuantitas produk yang dipesan. Terdapat 18 pesanan dalam input order pada minggu pertama, dapat dilihat pada Gambar 19. Pesanan yang datang dapat dimasukkan dalam menu input order sesuai dengan kebutuhan perusahaan dan dapat ditambahkan. Pesanan-pesanan tersebut akan dijadwalkan dalam jadwal produksi sesuai dengan periode mingguan. Pada minggu pertama ada 10 pesanan yang dapat diproduksi, kemudian dalam minggu kedua ada 5 pesanan yang diproduksi dan pada minggu ketiga terdapat 5 pesanan. Pesanan dalam minggu ketiga ada 3 pesanan yang merupakan kelanjutan dari

pesanan yang masuk dalam input order dan 2 pesanan ialah pesanan yang baru masuk pada minggu ketiga tersebut.

Pada jadwal produksi untuk minggu kedua dapat dilihat ada satu pesanan yang mengalami keterlambatan dengan rata-rata keterlambatan 1 hari, sedangkan pada minggu ketiga ada 3 pesanan yang terlambat dengan rata-rata keterlambatan 1.3 hari dan besarnya nilai kelambatan maksimum 3 hari. Dapat dilihat input pesanan yang masuk akan dijadwalkan sesuai dengan tanggal due date yang diinginkan, jika belum dapat diproduksi pada minggu pertama maka akan terus dilanjutkan pada minggu-minggu berikutnya.

Gambar 19. Tampilan Input Order Pada Lini Produksi Cokelat

Gambar 21. Tampilan Output Jadwal Produksi Minggu Kedua

V. HASIL DAN PEMBAHASAN

A. PROSES PRODUKSI

Proses produksi menjadi bagian yang paling penting bagi sebuah industri. Proses produksi yang ada di PT. Gandum Mas Kencana (GMK) termasuk dalam process layout, dimana proses produksi yang terjadi mengikuti atau sesuai dengan urutan proses yang harus ditempuh untuk menghasilkan suatu produk. Berbeda dengan product layout, dimana urutan proses disesuaikan dengan produk mana yang akan diproduksi terlebih dahulu. Pada industri ini terdapat beberapa jenis produk yang memiliki kapasitas produksi yang sama, sehingga memungkinkan juga menggunakan mesin produksi yang sama.

Proses produksi yang ada di industri ini terbagi menjadi dua lini produksi, yaitu lini produksi cokelat dan lini produksi powder. Lini produksi cokelat memiliki tahapan-tahapan proses yang lebih rumit dibandingkan dengan proses produksi powder, karena terjadi perubahan struktur produk dari bahan baku berupa bubuk menjadi produk berupa pasta. Lini produksi cokelat memproduksi produk cokelat batangan dengan berat yang berbeda-beda, sedangkan lini produksi powder memiliki tahapan proses yang lebih sederhana, karena tidak adanya perubahan struktur produk.

Keragaman produk yang terdapat pada industri ini menyebabkan penjadwalan produksi yang ketat untuk setiap produknya, keragaman produk tersebut terjadi pada lini produksi powder dan cokelat. Waktu yang dibutuhkan untuk setiap kali produksi kurang lebih selama 1 jam, sehingga dalam 1 hari dapat melakukan 2-3 kali produksi jenis produk yang berbeda untuk produksi powder. Untuk produksi cokelat membutuhkan waktu proses yang lebih lama, yaitu sekitar 6 – 35 jam untuk 1 produk, sehingga terkadang ada mesin yang membuat dua batch dalam 1 hari. Selain itu, terdapat produk jadi yang langsung didistribusikan ke konsumen tanpa melalui proses produksi terlebih dahulu.