BAB 2

LANDASAN TEORI

2.1 Pengertian Pemeliharaan dan Perawatan

Pengertian Pemeliharaan dan Perawatan ( Maintenance ) menurut Assauri adalah suatu kegiatan untuk menjaga atau memelihara fasilitas dan peralatan pabrik dan mengadakan perbaikan atau penyesuaian/penggantian yang diperlukan agar supaya terdapat suatu keadaan operasi produksi yang memuaskan sesuai dengan yang direncanakan. Peranan Maintenance ini menentukan dalam kegiatan produksi yang menyangkut kelancaran/kemacetan produksi, kelambatan dan volume produksi serta efisiensi berproduksi. ( Assauri, hal 88 )

Dengan adanya kegiatan maintenance ini maka fasilitas/ peralatan pabrik dapat dipergunakan untuk produksi sesuai dengan rencana, dan tidak mengalami kerusakan selama digunakan dalam proses produksi atau sebelum jangka waktu tertentu yang direncanakan tercapai dan Proses produksi dapat berjalan dengan lancar.

Pengertian lain mengenai Pemeliharaan menurut Heizer adalah suatu aktivitas yang berkaitan dengan usaha mempertahankan peralatan/sistem dalam kondisi layak bekerja. ( Heizer & Render, hal 296)

2.2 Tujuan utama dari Pemeliharaan dan Perawatan ( Maintenance ) Berikut ini adalah tujuan dari Maintenance : ( Assauri, Hal 89) 1. Memperpanjang usia Aset

2. Produksi dapat selesai sesuai dengan waktu yang direncanakan. 3. Menjaga Kualitas produk yang diproduksi

4. Membantu mengurangi pemakaian dan penyimpangan yang diluar batas dan menjaga modal yang diinvestasikan selama waktu yang ditentukan 5. Mencapai tingkat biaya Maintenance serendah mungkin.

6. Menjaga dan meningkatkan Keselamatan para pekerja.

7. Mencapai Keuntungan yang sebaik mungkin dengan biaya yang terendah. ( Arman, hal 301 )

2.3 Jenis- jenis Maintenance

Kegiatan maintenance dalam perusahaan dapat dibedakan menjadi 2 yaitu : ( Assauri, hal 89 )

1. Preventive Maintenance

Adalah kegiatan pemeliharaan dan perawatan yang dilakukan untuk mencegah timbulnya kerusakan-kerusakan yang tidak terduga dan menemukan kondisi atau keadaan yang dapat menyebabkan fasilitas Produksi mengalami kerusakan pada pada waktu proses produksi ( Assauri, hal 89), menurut E.T Newbrough Preventive Maintenance adalah perawatan fasilitas terencana berdasarkan inspeksi periodik yang

dilakukan dan memperlihatkan kondisi dimana fasilitas tersebut rusak, dengan tujuan meminimasi waktu kerusakan dan kerusakan yang diakibatkan kelalaian operator. Dan tujuan utama Program PM ini mendapatkan keuntungan yang besar. ( Newbrough, hal 51-52 ). Menurut Heizer & Reader Preventive Maintenance juga berarti rencana Pemeriksaan rutin, pemeliharaan dan menjaga fasilitas tetap pada kondisi baik untuk mencegah kegagalan produksi. ( Heizer & Render, hal 305) Preventive Maintenance ini sangat penting karena kegunaannya yang sangat efektif didalam menghadapi fasilitas-fasilitas produksi yang termasuk dalam golongan “ Critical unit “. Sebuah peralatan Produksi dikatakan “ Critical unit, apabila :

o Kerusakan fasilitas dapat membahayakan nyawa pekerja. o Kerusakan yang dapat mempengaruhi kualitas suatu Produk o Kerusakan yang menyebabkan kemacetan seluru Proses produksi o Modal yang ditanamkan dalam Fasilitas tersebut sangat mahal. Apabila Proses ini berjalan maka tugas-tugas maintenance dapat dilakukan dengan suatu perencanaan yang intensif. Dalam prakteknya Preventive Maintenance dibedakan menjadi Routine Maintenance dan

Periodic maintenance. Routine Maintenance adalah kegiatan pemeliharaan yang dilakukan secara rutin sedangkan Periodic maintenance adalah perawatan yang dilakukan pada periode tertentu atau jangka waktu tertentu dengan menggunakan memakai lamanya jam kerja

mesin misalnya, kegiatan Periodic maintenance jauh lebih berat dari Routine Maintenance.( Assauri, hal 90 )

2. Corrective Maintenance atau Breakdown maintenance

Adalah kegiatan pemeliharaan dan perawatan yang dilakukan setelah terjadinya suatu kerusakan atau kelainan pada fasilitas atau peralatan sehingga tidak dapat berfungsi dengan baik. Kegiatan ini sering disebut kegiatan perbaikan atau reparasi. Secara sepintas Corrective Maintenance (CM) biayanya lebih murah dibanding dengan Preventive Maintenanve ( PM ) tetapi apabila kerusakan terjadi selama proses produksi berlangsung maka akibat dari kebijaksanaan dari CM akan jauh lebih parah dari PM dalam hal biaya Produksi yang tetunda,penghentian mesin dan karyawan nganggur dan pesanan yang tertunda( handoko, hal 157). Selain itu pertimbangan dalam jangka panjang mesin-mesin yang mahal dan termasuk dalam “critical unit” dari proses produksi PM jauh lebih menguntungkan dibanding CM.

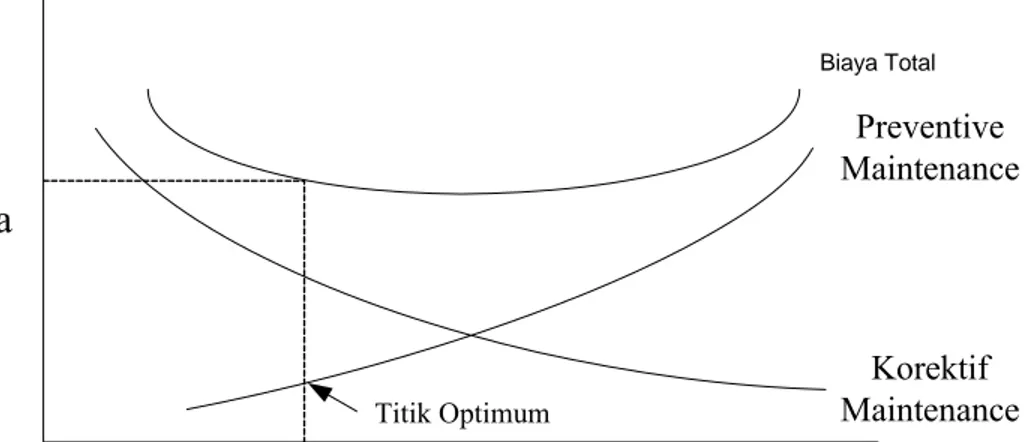

Berikut adalah perbedaan antara Preventive Maintenance dan Corrective Maintenance bila dilihat dari segi pemeliharaan tradisional dan dilihat dari segi Biaya : ( Handoko , Hal 159)

Biaya

Tingkat Pemeliharaan Preventif

Titik Optimum Korektif Maintenance Preventive Maintenance Biaya Total

Gambar 2.1 Kurva Perbandingan Preventive Maintenance dan Corrective Maintenance

Pada gambar diatas dapat dilihat sekilas bahwa pada biaya Preventive Maintenance semakin meningkat sedangkan biaya pada Corrective

Maintenance akan semakin menurun. Tetapi sebenarnya biaya Preventive

Maintenance(PM) akan lebih rendah dari biaya Corrective Maintenance(CM) pada waktu tertentu yaitu pada waktu Titik optimum. Pada waktu yang ditentukan Biaya CM lebih mahal dari biaya PM, bila ttelah melewati waktu optimum biasanya perusahaan akan menunggu fasilitas tersebut sampai rusak dari pada dilakukan tindakan Pencegahan.

2.4 Langkah langkah pengambilan tindakan Maintenance

Dalam menentukan Tindakan Maintenance yang diambil ada 4 tahap yang harus dilewati terlebih dahulu yaitu: (Arman, hal 366)

1. What : Berarti menentukan jenis Komponen yang yang perlu diberlakukan pemeliharaan rutin. Type komponen digolongkan dalam jenis ;

o Komponen Kritis : Komponen yang frekuensi kerusakannya sangat sering

o Komponen Mayor : Komponen yang Frekuensi Kerusakannya cukup tinggi.

o Komponen Minor : Komponen yang Frekuensi Kerusakannya jarang. 2. How : Berarti bagaimana cara/ tindakan pemeliharaan yang akan diambil

o Inspeksi Rutin

o Preventif Maintenance o Corrective Maintenance

3. Who : adalah siapa yang akan bertanggung jawab atas kerusakan dan yang bertanggung jawab untuk mereparasinya.

4. Where : menunjukkan tempat yang akan digunakan untuk mereparasinya.

2.5 Konsep – Konsep pemeliharaan 2.5.1 Konsep Reliability ( keandalan )

Menurut Ebeling Reliability adalah Probabilitas suatu komponen atau sistem akan berjalan sesuai dengan fungsi yang ditetapkan dalam jangka waktu tertentu saat komponen tersebut beroperasi. reliability adalah probabilitas mesin tidak rusak walaupun telah beroperasi over time.(Ebeling, hal 5 ), sedangkan menurut Heizer dan Render Keandalan adalah peluang

suatu mesin dapat berfungsi secara benar pada waktu tertentu dibawah kondisi tertentu ( Heizer & Render, hal 302)

2.5.2 Konsep ( Keterawatan )

Adalah suatu probabilitas suatu komponen atau sistem yang rusak akan diperbaiki kembali kekondisi semula pada waktu tertentu saat perawatan dilakukan sesuai dengan prosedur yang seharusnya. Keterawatan suatu komponen juga dapat dikatakan sebagai probabilitas suatu komponen dapat diperbaiki sesuai dengan waktu yang diberikan. ( Ebeling, hal 6 )

2.5.3 Konsep Availability ( Ketersediaan )

Adalah probabilitas suatu komponen atau sistem yang menunjukkan kemampuan yang diharapkan pada suatu waktu tertentu ketika dioperasikan dalam kondisi operasional tertentu. Ketersediaan juga dapat dikatakan sebagai presentase waktu operasional sebuah komponen atau sistem selama interval waktu tertentu.

Yang membedakan Availability dan Reliability adalah probabilitas saat komponen dalam keadaan tidak rusak walaupun pada masa lampau telah rusak tetapi telah diperbaiki kekondisi normalnya. Makanya nilai Availability tidak akan pernah lebih rendah dari nilai Reliability. ( Ebeling, hal 6 )

2.6 Konsep Preventive Maintenance

Konsep Preventive Maintenance pertama kali diterapkan di Jepang pada tahun 1971. Konsep ini mencakup semua hal yang berhubungan dengan

maintenance dengan segala implementasinya di lapangan. Konsep ini mengikutsertakan pekerja dari bagian produksi untuk ambil bagian dalam kegiatan maintenance tersebut. Dengan demikian maka diharapkan terjadi kerjasama yang baik antara bagian maintenance dan bagian produksi.

Inti dasar dari Preventive Maintenance adalah inspeksi dan Reparasi bila terjadi kerusakan pada fasilitas. Inspeksi dilakukan untuk mencegah kerusakan yang akan mengganggu proses produksi ( Arman Hakim, 301 ) Ada Tiga dasar utama dalam maintenance adalah :

1. Membersihkan ( cleaning )

Pekerjaan ini adalah tugas yang harus dilakukan setiap mesin atau fasilitas lainnya setelah digunakan. Pembersihan dapat dilakukan dengan membersihkan dari debu-debu sisa produksi dan juga mencuci Peralatan yang telah dipakai

2. Memeriksa ( inspection )

Pekerjaan kedua adalah memeriksa bagian – bagian dari mesin yang dianggap perlu. Pemeriksaan rutin perlu dilakukan sesuai dengan waktu yang telah ditentukan .

3. Memperbaiki ( repair )

Pekerjaan selanjutnya adalah memperbaiki bila terdapat kerusakan – kerusakan sehingga dapat digunakan kembali seperti kondisi normal.

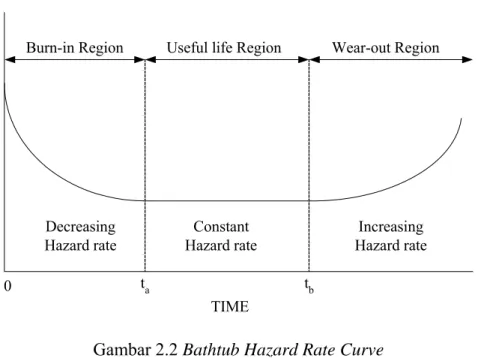

2.7 Kurva karakteristik Umur pakai Suatu Peralatan ( Life Characteristic Curve )

Berikut adalah Kurva karakteristik Umur pakai suatu Peralatan berbentuk bathtub.( Dhillon & Reiche, hal 26)

0 ta tb

Burn-in Region Useful life Region Wear-out Region

TIME Decreasing Hazard rate Increasing Hazard rate Constant Hazard rate

Gambar 2.2 Bathtub Hazard Rate Curve Dalam kurva diatas terdapat 3 wilayah Resiko Kerusakan :

1. Wilayah Burn-in Region : adalah suatu wilayah dimana peralatan baru digunakan sehingga juga disebut fase kerusakan awal dari 0 sampai ta. pada wilayah ini terjadi penurunan rasiko kerusakan. (Decreasing Hazard Rate). Kerusakan yang terjadi disebabkan oleh kurangnya pengendalian kualitas, kurangnya metode dalam manufaktur, material dibawah standar, kesalahan pemasangan awal, sulitnya perakitan, pengecekan yang kurang sesuai,kesalahan mesin dan manusia,dll

2. Wilayah Useful life : adalah fase umur pakai berguna dari ta sampai tb. fase kerusakannya konstan ( Constant Hazard Rate ).dalam wilayah ini kerusakan tidak dapat diprediksi, makanya sering disebut kerusakan acak. Beberapa contoh alasan kerusakan adalah kerusakan alamiah, kesalahan manusia alamiah, faktor keselamatan yang rendah, tingkat stres peralatan yang tinggi, kerusakan tidak dapat dijelaskan.

3. Wilayah Wareout : adalah wilayah dimana umur ekonomis suatu peralatan telah habis dan telah melebihi batas yang diijinkan makanya resiko kerusakannya akan meningkat ( Increasing Hazard Rate ). Penyebab kerusakannya adalah Kurangnya Perawatan, kerusakan karena telah dipakai terlalu lama, pelatihan yang salah, terjadi karat, umur peralatan yang pendek. Pada wilayah ini Preventive Maintenance diperlukan untuk mengurangi tingginya tingkat kerusakan.

2.8 Distribusi Kerusakan

Distribusi kerusakan adalah informasi dasar mengenai umur pakai suatu peralatan dalam suatu populasi. Distribusi yang umum digunakan adalah distribusi Eksponential, Lognormal, Normal dan Weibull, distribusi kerusakan ini dapat memenuhi berbagai fase kerusakan. Jika sampelnya tergolong kecil maka penaksiran parameter distribusi dilakukan dengan metode kuadrat terkecil ( Least – Squares Curve Fitting ). Distribusi Eksponensial biasanya digunakan jika laju kerusakannya konstan terhadap waktu( Ebelling, hal 41 ).

Distribusi Lognormal memiliki kemiripan dengan Distribusi Weibull sehingga jika pada suatu kasus memiliki Distribusi Weibull maka Distribusi Lognormal. juga cocok untuk digunakan( Ebelling, hal 73 ). Distribusi Normal biasanya digunakan pada fenomena terjadinya wearout region ( Ebelling, hal 69 ). Distribusi Weibull dapat digunakan pada model yang mengalami laju kerusakan menaik maupun menurun ( Ebelling, hal 58 )

Dalam perhitungan nilai fungsi distribusi kumulatif (F(ti)) digunakan metode pendekatan median rank karena metode ini memberikan hasil yang lebih baik untuk distribusi kerusakan yang mempunyai penyimpangan distribusi ( skewed distribution ). Adapun nilai F(ti) tersebut didekati dengan persamaan : ( Ebelling, hal 364 )

4 . 0 3 . 0 ) ( + − = n i t F i 1. Distribusi Eksponensial

Distribusi ini memiliki laju kerusakan yang tidak berubah dan konstan terhadap waktu ( Constant Failure rate Model ).. Penaksiran parameter distribusi Eksponensial dilakukan dengan metode kuadrat terkecil ( least square method ) yaitu : ( Ebelling, hal 364 )

(

)

[

]

( ) ( )‡”

‡”

n 1 = i 2 i n 1 = i i i x y x = b = λ : Parameter • 4 . 0 + n / 0.3 -i = ) ti ( F • ) ti ( F -1 / 1 ln = yi • ti = xi •Dimana : ti = data kerusakan ke – i i = 1, 2, 3, ...., n

n = jumlah data kerusakan

F(ti) dihitung dengan menggunakan pendekatan median rank Fungsi kerusakan distribusi Eksponensial adalah : ( Ebelling, hal 42 ) Fungsi kepadatan probabilitas

f(t) = λe(-λ.t)

Fungsi distribusi kumulatif F(t)=1-e(-λ.t)

Fungsi keandalan R(t)=e(-λ.t)

Fungsi laju kerusakan

λ =λ R(t)

f(t) = (t)

Nilai rata – rata distribusi Eksponensial

MTTF = λ 1

2. Distribusi Lognormal

Distribusi lognormal memiliki dua parameter yaitu parameter bentuk ( s ) dan parameter lokasi (tmed). Seperti distribusi weibull, distribusi lognormal memiliki bentuk yang bervariasi. Yang sering terjadi, biasanya data yang dapat didekati dengan distribusi Weibull juga bisa didekati dengan distribusi Lognormal ( Ebelling, hal 73 ). Distribusi lognormal dilakukan dengan menggunakan metode kuadrat terkecil ( least square method ) yaitu : ( Ebelling, hal 371 )

( )

[

]

(i-0.3) (/ n+0.4) = ) ti ( F • ti F Φ = zi = yi • ti ln = xi • 1-untuk Rumus Microsoft Excel Φ−1 adalah NORMSINV

2 1 1 2 1 1 1 .

∑

∑

∑

∑

∑

= = = = = ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − = n i n i i i n i n i i n i i i i x x n y x y x n b n x b n y a n i i n i i∑

∑

= = − = 1 1 .s) ( -dan b 1 : s t e a Parameter = med = •Dimana : ti = data kerusakan ke – i i = 1, 2, 3, ...., n

n = jumlah data kerusakan

zi = nilai dari tabel distribusi Normal

F(ti) dihitung dengan menggunakan pendekatan median rank

Fungsi kerusakan distribusi Lognormal adalah : ( Ebelling, hal 75 ) Fungsi kepadatan probabilitas

( )

t 2 t ln s 2 1 med 2 e π 2 t. s 1 = ) t ( f Fungsi distribusi kumulatif =Φ⎜⎝⎛ ⎟⎠⎞ med t t s t F() 1ln Fungsi keandalan R(t)=1-Φ

(

s1lntmedt)

Fungsi laju kerusakan

(

)

med t t ln s 1 Φ -1 ) t ( f = ) t ( λUntuk rumus Microsoft Excel Φadalah NORMSDIST Nilai rata – rata distribusi Lognormal

MTTF = ⎟⎟ ⎟ ⎠ ⎞ ⎜⎜ ⎜ ⎝ ⎛ 2 2 s mede t 3. Distribusi Normal

Bentuk distribusi Normal menyerupai lonceng sehingga memiliki nilai simetris terhadap nilai rataan dengan dua parameter bentuk yaitu μ ( nilai tengah ) dan σ ( standar deviasi ). Parameter μ ( nilai tengah ) memiliki sembarang nilai, positif maupun negatif. Sedangkan parameter σ ( standar deviasi ) selalu memiliki nilai positif ( Ebelling, hal 69 ).

Distribusi Normal dilakukan dengan menggunakan metode kuadrat terkecil ( least square method ) yaitu : ( Ebelling, hal 370 )

( )

[

]

(i-0.3) (/ n+0.4) = ) ti ( F • ti F Φ = zi = yi • ti = xi • 1 - 2 1 1 2 1 1 1 .∑

∑

∑

∑

∑

= = = = = ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − = n i n i i i n i n i i n i i i i x x n y x y x n b n x b n y a n i i n i i∑

∑

= = − = 1 1 b 1 = σ dan b a -= μ : Parameter •Dimana : ti = data kerusakan ke – i i = 1, 2, 3, ...., n

n = jumlah data kerusakan

zi = nilai dari tabel distribusi Normal

F(ti) dihitung dengan menggunakan pendekatan median rank

Fungsi kerusakan distribusi Normal adalah : ( Ebelling, hal 69 ) Fungsi kepadatan probabilitas

( )

( )2 2 μ -t σ 2 e π 2 σ 1 = ) t ( f Fungsi distribusi kumulatif F(t)=Φ

( )

tσ-μ Fungsi keandalan R(t)=1-Φ

( )

tσ-μ Fungsi laju kerusakan

( )

σ μ -t Φ -1 ) t ( f = ) t ( λ Nilai rata – rata distribusi Normal MTTF = μ

Distribusi Weibull sering dipakai sebagai pendekatan untuk mengetahui karakteristik fungsi kerusakan karena perubahan nilai akan mengakibatkan distribusi Weibull mempunyai sifat tertentu ataupun ekuivalen dengan distribusi tertentu. Distribusi Weibull dilakukan dengan menggunakan metode kuadrat terkecil ( least square method ) yaitu :

[

]

(i-0.3) (/ n+0.4) = ) ti ( F • F(ti))) -1 /( 1 ln( ln = yi • ti = xi • 2 1 1 2 1 1 1 .∑

∑

∑

∑

∑

= = = = = ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − = n i n i i i n i n i i n i i i i x x n y x y x n b n x b n y a n i i n i i∑

∑

= = − = 1 1 Parameter :( )

β α -e = θDimana : ti = data kerusakan ke – i i = 1, 2, 3, ...., n

n = jumlah data kerusakan

F(ti) dihitung dengan menggunakan pendekatan median rank

Fungsi kerusakan distribusi Weibull adalah : ( Ebelling, hal 58 ) Fungsi kepadatan probabilitas

β θ β θ θ β ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − − ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ = t e t t f 1 ) (

Fungsi distribusi kumulatif β θ⎟⎠ ⎞ ⎜ ⎝ ⎛ − − = t e t F( ) 1 Fungsi keandalan β α⎟⎠ ⎞ ⎜ ⎝ ⎛ −

=

te

t

R )

(

Fungsi laju kerusakan

1 ) ( − ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ = β θ θ β λ t t

Nilai rata – rata distribusi Weibull MTTF = θΓ ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ + β 1 1 Γ(x)=(x−1).Γ(x−1)

Di mana : Γ(x) adalah fungsi gamma

2.9 Index of Fit

Ukuran korelasi linear antara dua peubah yang paling banyak digunakan adalah koefisien korelasi. Index of Fit atau koefisien korelasi ( r ) menunjukkan hubungan linear yang kuat antara dua peubah acak Xi dan Yi. Pada distribusi kerusakan, nilai dari Xi dan Yi adalah :

Distribusi Eksponensial ti ln = Xi F(ti) -1 1 ln = Yi Distribusi Weibull ti ln = Xi

( )

1-F(ti) 1 lnln

=

Yi

Distribusi Normal ti = XiYi = Nilai normalitas dari F(ti) Distribusi Lognormal

ti ln = Xi

Yi = Nilai normalitas dari F(ti)

Dimana : ti = data Time to Failure ( untuk MTTF ) ti = data downtime kerusakan ( untuk MTTR )

Semakin besar nilai r menandakan bahwa hubungan linear antara Xi dan Yi semakin baik. Nilai r = 0 berarti antara Xi dan Yi tidak ada hubungan linear namun bukan berarti tidak ada hubungan sama sekali ( Walpole, hal 370 ). Beberapa kriteria bisa digunakan untuk mengidentifikasi Index of Fit.

Diantaranya adalah memilih Index of Fit terbaik yaitu yang terbesar, untuk menentukan jenis distribusi suatu data ( Ebelling, hal 408 ).

⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − =

∑

∑

∑

∑

∑

∑

∑

= = = = = = = 2 1 1 2 1 2 1 2 1 1 1 n i n i i i n i n i i i n i i n i n i i i i y y n x x n y x y x n rBila melakukan Perhitungan dengan menggunakan Program Minitab 14.0 maka langkah- langkahnya adalah sebagai berikut :

Buka worksheet baru dan masukkan nilai variabel x pada kolom C1 dan masukkan nilai variabel y pada kolom C2.

Pilih menu Stat – Basic Statistic – Corelation.

Pada dialog box ( variables ), masukkan kolom C1 dan C2 kemudian pilih Select

Pilih Ok

2.10 Goodness of Fit

Pengujian kecocokan distribusi dimaksudkan untuk mengetahu ibahwa distribusi data yang telah dipilih benar – benar mewakili data. Pengujian kecocokan distribusi yang digunakan adalah uji spesifik Goodness of Fit, karena uji ini memiliki probabilitas yang lebih besar dalam menolak suatu distribusi yang tidak sesuai ( Ebelling, hal 392 ).

Goodness of Fit terbagi menjadi dua yaitu General Test dan Spesific

Test. General Test biasanya menggunakan Chi Square Test dengan ukuran sampel yang relatif besar. Sedangkan Spesific Test menggunakan Least Square Test dengan ukuran data yang lebih kecil ( Ebelling, hal 408 ).

Uji Goodness of Fit secara manual dapat digunakan dengan menggunakan : ( Ebelling, hal 392 )

1. Bartlett’s Test untuk distribusi Eksponensial. 2. Mann’s Test untuk distribusi Weibull.

3. Kolmogorov – Smirnov ‘s Test untuk distribusi Normal dan Lognormal.

Namun dengan menggunakan program Minitab 14.0 langkah – langkahnya sebagai berikut :

• Masukkan data Time to Failure ( untuk MTTF ) atau data downtime ( untuk MTTR ) pada kolom C1.

• Pilih menu Stat – Quality Tools - Individual Distribution Identification.

• Click Pada dialog box ( single column ), pilih C1.

• Pilih Specify Distribution ( Lognormal, Normal, Weibull, Eksponensial ).

• Pilih Ok.

2.11 Model Penentuan Interval Waktu Penggantian Pencegahan Optimal

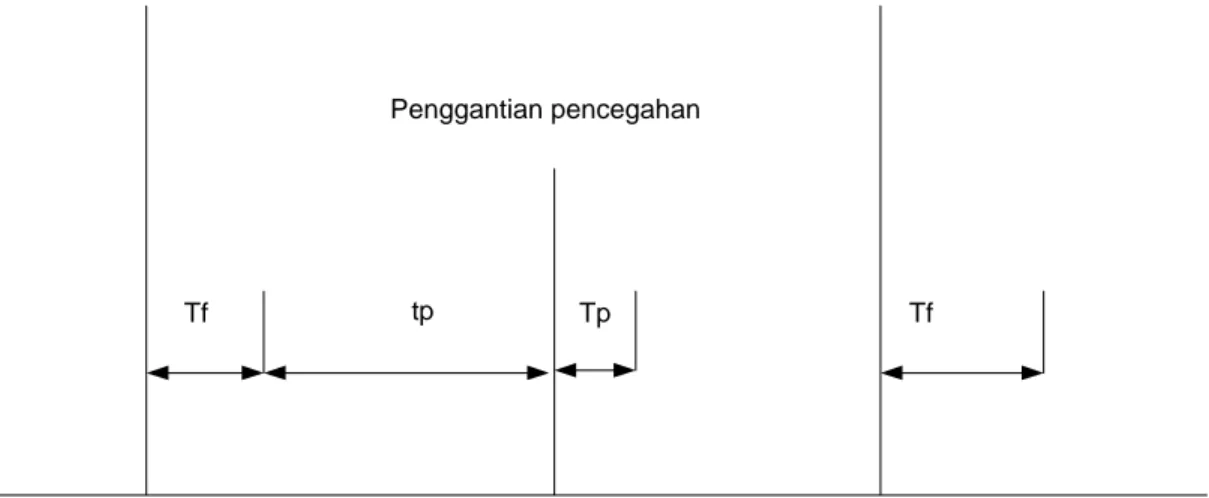

Model penentuan penggantian pencegahan pencegahan berdasarkan kriteria minimasi downtime digunakan dengan menentukan waktu terbaik dilakukannya penggantian sehingga total downtime per unit waktu dapat terminimasi. Model ini digunakan untuk mengetahui interval waktu penggantian pencegahan yang optimal sehingga meminimasi total downtime. Model penentuan interval waktu penggantian pencegahan berdasarkan kriteria minimasi downtime yang digunakan adalah model Age Replacement ( Jardine, hal 94 ). Dalam penggunaan model ini perlu diketahui konstruksi modelnya yaitu:

Tf = downtime yang dibutuhkan untuk melakukan penggantian kerusakan. Tp = downtime yang dibutuhkan untuk melakukan penggantian pencegahan. f(t) = fungsi kepadatan probabilitas waktu kerusakan.

Pada model Age Replacement ini, tindakan penggantian pencegahan dilakukan pada saat pengoperasian telah mencapai umur yang telah ditetapkan yaitu tp. Hal ini dilakukan jika pada selang waktu tp tidak terjadi kerusakan. Apabila sebelum waktu tp, sistem ini tidak mengalami kerusakan maka dilakukan penggantian sebagai tindakan perawatan korektif. Penggantian selanjutnya akan dilakukan pada saat tp dengan mengambil waktu acuan dari waktu beroperasinya sistem setelah dilakukan tindakan perawatan korektif. Metode ini dapat digambarkan sebagai berikut :

Tf Tp tp Tf Penggantian kerusakan Penggantian pencegahan Penggantian kerusakan t

Gambar 2.3 Model Age Replacement

Total downtime per unit waktu untuk penggantian pencegahan pada saat tp didenotasikan dengan D (tp) yakni : ( Jardine, hal 96 )

siklus panjang ekspektasi siklus per downtime ekspektasi Total = ) t ( D p

Total ekspektasi downtime per siklus =Tp.R(tp)+

(

1-R(tp))

Ekspektasi panjang siklus =(tp+Tp).R(tp)+(M(tp))+Tf).(1-R(tp)) Dengan demikian total downtime per unit waktu adalah :

(

)

R(tp)) -1 ).( )) ( ( ) ( ). ( R(tp) -1 ) ( . ) ( f p p p T tp M tp R T tp tp R T t D + + + + =Dimana : tp = interval waktu penggantian pencegahan

Tf = downtime yang terjadi karena penggantian kerusakan. Didapat dari data MTTR

Tp = downtime yang terjadi karena kegiatan

penggantian pencegahan Manurut perusahaan.. f(t) = fungsi Distribusi interval antar kerusakan yang terjadi.

R(tp) = probabilitas terjadinya penggantian pencegahan pada saat tp

M(tp) = waktu rata – rata terjadinya kerusakan jika penggantian pencegahan dilakukan pada saat tp D(tp) = downtime persatuan waktu

Sementara nilai tingkat ketersediaan ( availability ) dari interval penggantian pencegahan / D(tp)min dapat diketahui dengan rumus A(tp)=1-D(tp)min

2.12 Model Penentuan Interval Waktu Penggantian Pemeriksaan Optimal Selain tindakan pencegahan, juga perlu dilakukan tindakan pemeriksaan secara teratur agar dapat meminimasi downtime mesin akibat kerusakan yang terjadi secara tiba – tiba. Konstruksi model interval waktu pemeriksaan optimal tersebut adalah : ( Jardine, hal 108 )

n pemeriksaa rata -rata Waktu = i / 1 • perbaikan rata -rata Waktu = μ / 1 •

Total downtime per unit waktu merupakan fungsi dari frekuensi pemeriksaan ( n ) dan didenotasikan dengan D(n) yakni :

D(n)= downtime untuk perbaikan kerusakan + downtime untuk pemeriksaan

i n + μ ) n ( λ = ) n ( D

Dimana : λ(n) = laju kerusakan yang terjadi

n = jumlah pemeriksaan per satuan waktu μ = berbanding terbalik dengan 1/μ i = berbanding terbalik dengan 1/i

Diasumsi laju kerusakan berbanding terbalik dengan jumlah pemeriksaan : n / k = ) n ( λ

Dan karena : ( Jardine, hal 109 )

i n + μ ) n ( λ = ) n ( D Maka : 2 -k/n = ) n ( ' λ dan : i 1 + μ n k -= ) n ( ' D 2

dimana : kerja/bln jam MTTR = ) μ / 1 ( 1 μ 1/ dengan terbalik berbanding μ nilai ln b / ja ker jam n pemeriksaa 1x waktu = (1/i) 1 1/i dengan terbalik berbanding i nilai tu satuan wak per kerusakan jumlah dari konstan nilai adalah k nilai

Sehingga jumlah pemeriksaan optimal dapat diperoleh :

μ i • k = n

Interval waktu pemeriksaan ( ti )

n kerja/bln jam

=

Sementara nilai tingkat ketersedaiaan ( availability ) jika dilakukan ‘n’ pemeriksaan bisa diketahui dengan rumus : A(n) = 1 – D(n)

2.13 Tingkat Ketersediaan (Availability) Total

Pada perhitungan Availability total tools kritis bertujuan untuk mengetahui tingkat ketersediaan/kesiapan mesin untuk beroperasi kembali saat mesin tersebut telah selesai diperbaiki.

Tingkat ketersediaan berdasarkan interval waktu penggantian pencegahan dan tingkat ketersediaan berdasarkan interval pemeriksaan merupakan dua kejadian yang saling bebas dan tidak saling mempengaruhi. Sehingga berdasarkan teori peluang dua kejadian bebas, nilai peluang kejadian saling bebas sama dengan hasil perkalian kedua availability tersebut. ( Walpole, hal 101 ).

2.14 Reliabilitas Dibawah Preventive Maintenance

Berdasarkan system yang ada peningkatan tingkat Keandalan ( Reliability ) sering dicapai dengan program Preventive Maintenance. Preventive Maintenance ini dapat mengurangi kerusakan karena usia mesin yang sudah tua atau sudah saatnya mengalami kerusakan ( wareout ) dan mempunyai pengaruh yang besar dalam umur ekonois suatu peralatan dan sistem. ( Ebeling, hal 204 ) R (T) = Φ⎜⎝⎛ ⎟⎠⎞ med t t sln 1 -1 R (T)n = n med t t s ⎥⎥⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ Φ − 1ln 1 R (t – nT) = Φ⎜⎝⎛ − ⎟⎠⎞ med t nT t sln 1 -1 Rm (t) = R(T)n * R( t-nT )

Dimana :

T = Age Replacement n = Jumlah Penggantian ke n

R (t) = Keandalan sebelum dilakukan perawatan ( saat ini )

R(T)n = Probabilitas keandalan hingga mulai dilakukannya perawatan R(t-nT) = Probabilitas reliability untuk waktu t-nT dari tindakan preventive maintenance yang terakhir

Rm (t) = Keandalan setelah dilakukan Preventive Maintenance