BAB I

BAB I

PENDAHULUAN

PENDAHULUAN

1.11.1 Latar BelakangLatar Belakang

Gasifikasi adalah suatu proses perubahan bahan bakar padat secara termo kimia Gasifikasi adalah suatu proses perubahan bahan bakar padat secara termo kimia menjadi gas, dimana udara yang diperlukan lebih

menjadi gas, dimana udara yang diperlukan lebih rendah dari udara yang digunakanrendah dari udara yang digunakan untuk proses pembakaran. Selama proses gasifikasi reaksi kimia utama yang terjadi untuk proses pembakaran. Selama proses gasifikasi reaksi kimia utama yang terjadi adalah endotermis (diperlukan panas dari luar selama proses berlangsung). Media yang adalah endotermis (diperlukan panas dari luar selama proses berlangsung). Media yang paling umum

paling umum digunakan pada digunakan pada proses gasproses gasifikasi ialah udara ifikasi ialah udara dan uap. Produk dan uap. Produk yangyang dihasilkan dapat dikategorikan menjadi tiga bagian utama, yaitu

dihasilkan dapat dikategorikan menjadi tiga bagian utama, yaitu padatan, cairanpadatan, cairan (termasuk gas yang dapat dikondensasikan) dan gas permanen. Media yang paling (termasuk gas yang dapat dikondensasikan) dan gas permanen. Media yang paling umum digunakan dalam proses gasifikasi adalah udara dan uap. Gas yang dihasilkan umum digunakan dalam proses gasifikasi adalah udara dan uap. Gas yang dihasilkan dari gasifikasi dengan menggunakan udara mempuny

dari gasifikasi dengan menggunakan udara mempunyai nilai ai nilai kalor yang lebih rendahkalor yang lebih rendah tetapi disisi lain

tetapi disisi lain proses operasi menjadi lebih sederhana.proses operasi menjadi lebih sederhana.

Proses gasifikasi batubara adalah proses yang mengubah batubara dari bahan Proses gasifikasi batubara adalah proses yang mengubah batubara dari bahan bakar padat m

bakar padat menjadi bahan enjadi bahan bakar gas. Dbakar gas. Dengan meengan mengubah batubara ngubah batubara menjadi gamenjadi gas, makas, maka material yang tidak diinginkan yang t

material yang tidak diinginkan yang terkandung dalam batubara seperti senyawa sulfurerkandung dalam batubara seperti senyawa sulfur dan abu, dapat dihilangkan dari gas dengan menggunakan metode tertentu sehingga dan abu, dapat dihilangkan dari gas dengan menggunakan metode tertentu sehingga dapat dihasilkan gas bersih dan dapat dialirkan sebagai sumber energi. Sebagaimana dapat dihasilkan gas bersih dan dapat dialirkan sebagai sumber energi. Sebagaimana diketahui, saat bahan bakar dibakar, energi kimia

diketahui, saat bahan bakar dibakar, energi kimia akan dilepaskan dalam bentuk panas.akan dilepaskan dalam bentuk panas. Pembakaran terjadi saat Oksigen yang terkandung dalam udara bereaksi dengan karbon Pembakaran terjadi saat Oksigen yang terkandung dalam udara bereaksi dengan karbon dan hidrogen yang t

dan hidrogen yang terkandung dalam batubara dan menghasilkan COerkandung dalam batubara dan menghasilkan CO22 dan air serta dan air serta

energi panas. Dalam kondisi normal, dengan pasokan udara yang tepat akan energi panas. Dalam kondisi normal, dengan pasokan udara yang tepat akan mengkonversi semua energi kimia menjadi energi panas.

mengkonversi semua energi kimia menjadi energi panas. Namun kem

Namun kemudian, jika pasokudian, jika pasokan udara dikuraan udara dikurangi, maka ngi, maka pelepasan epelepasan energi kimianergi kimia dari batubara akan berkurang, dan kemudian senyawa gas baru akan terbentuk dari dari batubara akan berkurang, dan kemudian senyawa gas baru akan terbentuk dari proses pem

proses pembakaran yang bakaran yang tidak semtidak sempurna ini (sebut sapurna ini (sebut saja pembakja pembakaran “setengaran “setengahah matang”). Senya

matang”). Senyawa gas yang terbentuk ini twa gas yang terbentuk ini terdiri atas Herdiri atas H22, CO, dan CH, CO, dan CH44 (methana), yang (methana), yang

masih memiliki potensi energi kimia yang

masih memiliki potensi energi kimia yang belum dilepaskan. Dalam bentuk gas, potensibelum dilepaskan. Dalam bentuk gas, potensi energi ini akan lebih mudah dialirkan dan digunakan untuk sumber energi pada proses energi ini akan lebih mudah dialirkan dan digunakan untuk sumber energi pada proses lainnya, misalnya dibakar dalam boiler, mesin diesel, gas

lainnya, misalnya dibakar dalam boiler, mesin diesel, gas turbine, atau diproses untukturbine, atau diproses untuk menjadi bahan sintetis lainnya (menggantikan bahan baku gas alam).

menjadi bahan sintetis lainnya (menggantikan bahan baku gas alam). Dengan fungsinyaDengan fungsinya yang bisa menggantikan gas alam, maka gas hasil gasifikasi batubara disebut juga

dengan syngas (syntetic gas). Dengan proses lanjutan, syngas i

dengan syngas (syntetic gas). Dengan proses lanjutan, syngas i ni dapat diproses menjadini dapat diproses menjadi cairan. Proses ini disebut

cairan. Proses ini disebut dengan coal liquefaction (pencairan batubara). Untuk dapatdengan coal liquefaction (pencairan batubara). Untuk dapat menghasilkan gas dari batubara dengan maksimal, maka pasokan oksigen harus menghasilkan gas dari batubara dengan maksimal, maka pasokan oksigen harus dikontrol se

dikontrol sehingga panas yang dihasilkan dari pembakaran “setengah matang” ditambahhingga panas yang dihasilkan dari pembakaran “setengah matang” ditambah energi yang terkandung pada senyawa gas yang terbentuk setara dengan energi dari energi yang terkandung pada senyawa gas yang terbentuk setara dengan energi dari batubara ya

batubara yang dipasok.ng dipasok.

1.2 Tujuan 1.2 Tujuan

1.

1. Mengetahui definisi dan Mengetahui definisi dan sejarah gasifikasi batubarasejarah gasifikasi batubara 2.

2. Mengetahui tahapan proses gasifikasi batubaraMengetahui tahapan proses gasifikasi batubara 3.

3. Mengetahui faktorMengetahui faktor – – faktor yang mempengaruhi gasifikasi batubara faktor yang mempengaruhi gasifikasi batubara 4.

4. Mengetahui aplikasi gasifikasi batubaraMengetahui aplikasi gasifikasi batubara 5.

5. Mengetahui jenisMengetahui jenis – – jenis jenis gasifer batubaragasifer batubara

1.3 Manfaat 1.3 Manfaat

1.

1. MemahaMemahami definisi mi definisi dan sejarah gasifikasi batubaradan sejarah gasifikasi batubara 2.

2. Dapat menjelaskan tahapan proses gasifikasi batubaraDapat menjelaskan tahapan proses gasifikasi batubara 3.

3. Mampu menjelaskan faktorMampu menjelaskan faktor – – faktor gasifikasi faktor gasifikasi batubarabatubara 4.

4. Dapat menjelaskan aplikasi gasifikasi Dapat menjelaskan aplikasi gasifikasi batubarabatubara 5.

BAB II

TINJAUAN PUSTAKA

2.1 Pengertian dan Sejarah Gasifikasi

Gasifikasi adalah proses yang menggunakan panas, uap, dan tekanan tinggi untuk mengkonversi batubara atau bahan baku yang mengandung karbon lainnya menjadi gas sintesis, atau syngas. Syngas utamanya terdiri dari hidrogen (H2) dan karbon

monoksida (CO), gas yang dapat digunakan sebagai bahan bakar untuk produksi listrik.

Gambar 2.1.1William Murdock

Proses gasifikasi telah dikomersialisasi selama lebih dari 200 tahun. Para ilmuwan telah mengetahui tentang potensi gasifikasi sejak tahun 1609, namun insinyur Skotlandia, William Murdock, merupakan pelopor sebenarnya di bidang ini. Dia mengembangkan proses gasifikasi pada tahun 1792 dengan melakukan percobaan menggunakan berbagai jenis bahan bakar, akhirnya menyimpulkan gas batubara adalah yang paling efektif. Fasilitas gasifikasi batubara pertama di Amerika Serikat, the Gas Light Company of Baltimore, didirikan pada tahun 1816. Fasilitas ini menghasilkan town gas, yang diproduksi secara lokal dan dipasok ke kota untuk kebutuhan memasak dan penerangan. Ketika industri lokal mulai menggunakan town gas untuk menerangi pabrik- pabrik mereka, shift malam bisa dijalankan, membantu untuk mengantarkan ke Era

Industrialisasi.

System gasifikasi batubara modern digunakan untuk menghasilkan bahan- bahan kimia seperti hidrogen dan metanol dan untuk menyediakan sistem yang lebih bersih dan efisien. Ada beberapa tipe gasifier modern yang sudah ada yaitu entrained-flow, fluidized-bed dan fixed-bed dan kondisi ketiga sistem itu sangat berdasarkan pada

tipe batubara yang digunakan.

Sampai akhir tahun 1920-an gas hasil gasifikasi diperoleh dengan oksidasi sebagian (partial oxidation) coke dengan udara terhumidifikasi. Setelah Carl von Linde mengkomersialkan pemisahan kriogenik dari udara selama tahun 1920-an, proses gasifikasi menghasilkan gas sintesa dan hidrogen menggunakan oksigen blast, hal ini merupakan tonggak perkembangan proses gasifikasi seperti prosesWinkle fluid-bed (1926), Lurgi pressurized gasification (1931), dan Koppers-Totzek entrained-flow (1940-an).

Perkembangan gasifikasi selanjutnya dimulai selama perang dunia kedua ketika insinyur Jerman menggunakan proses gasifikasi untuk memproduksi bahan bakar sintetik. Teknologi ini diekspor ke Afrika Selatan pada tahun 1950-an yang kemudian memicu berdirinya perusahaan gasifikasi batubara terbesar sampai saat ini yaitu South African Coal Oil and Gas Corporation (Sasol) dan menjadi pusat gasifikasi terbesar di dunia pada akhir tahun 1970-an. Perusahaan ini menggunakan gasifikasi batubara dan sintesis Fischer-Tropsch sebagai dasar dari pembuatan gas sintesis kompleks dan industri petrokimia.

Pada tahun 1950-an, baik Texaco dan Shell oil juga mengembangkan proses gasifikasi. Dengan keberadaan gas bumi dan minyak yang banyak pada tahun 1950-an, peran gasifikasi batubara mulai menurun. Menurunnya peran ini bukan hanya disebabkan

oleh ketersediaan gas bumi dan minyak yang banyak tetapi juga karena nilai kalor gas bumi dan minyak yang lebih tinggi serta sedikitnya kandungan pengotor bila

dibandingkan dengan batubara.

Untuk pemanfaatan tar dimulai pada pertengahan abad ke-19, ketika perkembangan teknik kimia telah memungkinkan untuk melakukan distilasi dan pemurnian tar menjadi produk pewarna sintetik dan bahan kimia. Jadi, sebelum industri kimia yang berbahan baku migas atau disebut dengan petrokimia berkembang, industri kimia berbasis batubara atau disebut dengan coal-chemical telah lebih dulu eksis.

Kemudian awal tahun 1970-an krisis minyak pun mulai terjadi sedangkan di pihak lain cadangan batubara masih dalam jumlah yang sangat besar sehingga pengembangan teknologi proses batubara kembali dilirik. Hal ini memicu berbagai teknologi proses alternatif pengembangan penggunaan batubara seperti gasifikasi dan likuifaksi. Terdapat juga proses hidrogenasi batubara dikonversi secara langsung menjadi metana sebagai pengganti gas bumi atau Synthetic Natural Gas (SNG). Karena beroperasi pada tekanan yang tinggi menjadikan proses hidrogasifikasi agak sulit untuk

Setelah embargo minyak Timur Tengah terjadi tahun 1973. Pemerintah Amerika menyediakan dukungan dana untuk konsep penelitian gasifikasi, termasuk penelitian pertama Integrated Gasification Combine Cycle (IGCC). Pada proses IGCC, batubara digasifikasi dimana produk dari gasifikasi kemudian di purifikasi untuk menghilangkan asam dan partikulat pengotor sebelum diinjeksi ke gas turbin. Panas yang diambil dari exhaust gas turbin dimanfaatkan untuk menghasilkan steam penggerak turbin uap. Karena pembakaran flue gas berasal dari turbin gas hampir bebas dari asam dan partikulat pengotor, IGCC dianggap sebagai teknologi pemusnah hujan asam. Tetapi yang lebih penting, efisiensi dari IGCC lebih tinggi dari pada sistem konvensional serta secara signifikan pula CO2 yang dihasilkan jauh lebih sedikit. Hal ini membuat IGCC

merupakan solusi bagi negara-negara yang harus menurunkan emisi gas rumah kaca tetapi tidak bisa berganti ke sumber energi lain. Pada awal 1990-an lembaga-lembaga pemerintahan Amerika dan Eropa menyediakan dana penelitian untuk menguji kelayakan proses IGCC. Kemudian tahun 2000 – an IGCC mulai dikomersialkan.

Proses komersialisasi gasifikasi batubara dimulai oleh 3 proses gasifikasi yaitu proses Lurgi, Winkler, dan Koppers-Totzek. Proses Lurgi beroperasi pada tekanan tinggi

20 – 30 atm dengan temperatur 10000C. Winkler yang menggunakan gasifier tipe fluidized

beroperasi pada temperatur 800-900 0C dengan tekanan atmosfer, begitu juga dengan

proses Koppers-Totzek yang beroperasi pada tekanan atmosfer tetapi menggunakan temperatur yang lebih tinggi lagi sekitar 1500-1800 0C tetapi proses Koppers-Totzek

hampir tidak menghasilkan produk samping dan yield gas sintesis paling tinggi yaitu 95%. Adapun proses Otto-Rummel yang menggunakan gasifier molten bath yang beroperasi pada temperatur 1400-17000C dan tekanan atmosferik.

Pada masa sekarang ini pengembangan proses gasifikasi hampir menyeluruh di seluruh benua. Di benua Afrika terdapat konsentrasi terbesar di dunia terletak di Afrika Selatan (Sasol) dimana lebih dari 40% produksi bahan bakar sintetik dan kimia dari gasifikasi batubara. Ada 3 pabrik Sasol (Sasol I, II, III) yang berlokasi di Seconda dan Sasolburg. Di benua Asia, pabrik terbesar berada di India, China, dan Jepang. Sedangkan di benua Eropa ada 5 proyek besar IGCC beroperasi di Eropa Barat dengan konsentrasi terbesar di Itali yang memiliki 3 proyek terbesar yaitu Priolo (Sicily), Sarroch (Sardinia), dan Sannazzaro (Italia Utara). Sedangkan 2 proyek lainnya di Puertollano (Spanyol), dan Buggenum (Belanda). Di benua Amerika Utara kebanyakan di Kingsport, Tennessee dan North Dakota.Di Indonesia sendiri, sudah dibangun pilot plant gasifikasi batubara untuk

Pembangkit Listrik Tenaga Diesel (PLTD) sistem bifuel yaitu campuran gas batubara dan solar. Pilot plant ini dibangun atas kerjasama antara Puslitbang Teknologi Mineral dan Batubara dengan PT PLN (Persero) dan PT Coal Gas Indonesia. Bila pilot plant ini berhasil maka dapat mengurangi penggunaan BBM (solar) oleh PLTD milik PT PLN

sehingga dapat menekan biaya produksi listrik sekaligus mengurangi beban subsidi pemerintah. Disamping itu juga akan meningkatkan nilai tambah batubara, menambah

devisa negara dan membuka lapangan kerja.

2.2 Tahapan Proses Gasifikasi

Tahapan gasifikasi batubara meliputi pengeringan, devolatilisasi, oksidasi, dan reduksi. Taha pengeringan bertujuan untuk mengeluarkan atau menghilangkan

kandungan air yang terdapat pada batubara. Devolatilias merupakan proses pemanasan batubara sampai terjadi dekomposisi menjadi arang, tar, dan gas. Tahapan oksidasi

merupakan proses pembakaran zat terbang hasi devolatilisasi untuk memanaskan arang. Pemanasan ini mengakibatkan sebagaian arang akan teroksidasi dan sisanya mengalami proses reduksi.

Dalam gasifier , arang direduksi oleh steam atau kukus dan CO2 menghasilka

gas H2 dan CO. Peningkatan jumlah atau laju steam atau kukus mengakibatkan penurunan

gas CO pada gas produk, namun akan meningkatkan kandungan gas H2 dan CO2 melalui

reaksi geser atau shift reaction. Komposisi gas yang dihasilkan ditentukan oleh

temperatur dengan mengatur laju oksigen yang digunakan. Panas yang dihasilkan dari reaksi oksidasi digunakan untuk tahapan yang melibatkan proses atau reaksi endotermis seperti reaksi reduksi, proses devolatilisasi, dan tahapan pengeringan.Skema prinsip gasifikasi batubara dalam gasifier dan zona reaksi berdasarkan temperatur dapat dilihat pada gambar di bawah ini.

Panas

Pengeringan

Batubara + Panas Batubara kering + H2O

Reduksi C+CO22CO

C+H2OCO+ H2O

CO2 + H2OCO + H2

800 - 1000oC

Secara umum proses gasifikasi batubara dilakukan dalam suatu reaktor yang disebut gasifier dan prosesnya terdiri dari drying, pyrolysis, reduksi, dan oksidasi. Reaktan utama pada proses gasifikasi batubara adalah oksigen dalam udara dan uap air. Gas utama yang dihasilkan dari gasifikasi batubara adalah CO, H2, dan gas lainnya

seperti CH4, CO2, dan nitrogen. Reaksi-reaksi utama yang terjadi selama proses

gasifikasi batubara akan dijelaskan sebagai berikut.

Udara Panas Batubara Uap air Batubara kering Uap air Abu Syngas

Gambar 2.2.2 Proses – Proses Pada Reaktor Gasifikasi

Oksidasi C + O2 CO2 + panas

Pirolisis

Batubara C(arang) + H2O + tar + CH4 + dll

1. Reaksi Drying/Moisture Release

Drying merupakan proses pemanasan batubara pada temperatur 120 0C.

Pemanasan ini akan menghilangkan atau menguapkan air yang terkandung dalam batubara. Proses Drying dilakukan untuk mengurangi kadar air (moisture) yang

terkandung di dalam batubara bahkan sebisa mungkin kandungan air tersebut hilang. Kadar air pada batubara dihilangkan melalui proses konveksi karena pada reaktor terjadi pemanasan dan udara yang bergerak memiliki kelembaban yang relatif rendah sehingga dapat mengeluarkan kandungan air batubara. Semakin tinggi temperatur pemanasan akan mampu mempercepat proses difusi dari kadar air yang terkandung di dalam batubara sehingga proses drying akan berlangsung lebih cepat. Reaksi oksidasi, yang terdapat beberapa tingkat di bawah zona drying, yang bersifat eksoterm menghasilkan energi panas yang cukup besar dan menyebar ke seluruh bagian reaktor. Disamping itu kecepatan gerak media pengering turut mempengaruhi proses drying yang terjadi

Adapun mekanismenya mengikuti reaksi berikut : Batubara + panas → batubara + air (H2O, uap air)

Panas yang diperlukan untuk penghilangan kandungan air ini diperoleh dari panas hasil reaksi pembakaran char atau reaksi oksidasi karbon dalam char

dengan oksigen. Air dalam fas auap ini dapat bereaksi dengan gas lain yang terjadi selama proses gasifikasi.

2. Reaksi Decomposition / Pyrolysis / Devolatilization

Setelah mengalami proses penghilangan air, batubara akan mengalami proses pyrolysis yaitu penguraian batubara pada temperatur tinggi menjadi char, tar, dan

volatile metter. Pirolisis merupakan proses pembakaran tanpa melibatkan

oksigen. Produk yang dihasilkan oleh proses ini dipengaruhi oleh banyak faktor seperti temperatur, tekanan, waktu, dan heat losses. Pada zona ini Batubara mulai bereaksi dan membentuk tar dan senyawa gas yang flammable. Komposisi

produk yang tersusun merupakan fungsi laju pemanasan selama pirolisis berlangsung. Proses pirolisis dilakukan pada temperatur 150 < T < 5500C,

ketika komponen yang tidak stabil secara termal, volatile matters pada batubara, pecah dan menguap bersamaan dengan komponen lainnya. Produk cair yang

biasanya terdiri dari tiga jenis, yaitu gas ringan (H2, CO, CO2, H2O, dan CH4), tar,

dan arang.Secara umum reaksi yang terjadi pada pirolisis beserta produknya adalah :

Batubara→char + tar + gases (CO2; CO; H2O; H2; CH4; C2H2)

Pyrolysis merupakan proses yang sifatnya endotermik. Panas yang diperlukan untuk terjadinya proses ini diperoleh dari reaksi oksidasi karbon dalam char dengan oksigen dari udara. Proses ini biasa juga disebut dengan devolatilisasi.

3. Reaksi Oxidation / Combustion

Proses oksidasi merupakan reaksi yang melibatkan reaktan oksigen sebagai oksidatornya. Karbon dalam char akan dioksidasi menjadi gas karbon dioksida atau karbon monoksida. Produk gas yang dihasilkan tergantung dengan jumlah oksigen yang ditambahkan. Proses oksidasi adalah proses yang menghasilkan panas (eksoterm) yang memanaskan lapisan karbon di bawah. Proses ini terjadi pada temperatur yang relatif tinggi, umumnya lebih dari 900ºC. Pada temperatur

setinggi ini pada downdraft gasifier, akan memecah substansi tar sehingga kandungan tar yang dihasilkan lebih rendah. Adapun reaksi kimia yang terjadi pada proses oksidasi parsial ini menurut literatur adalah sebagai berikut :

C + O2 CO2 ∆Hr =+ 393 ( MJ/kg.mol)

Proses ini dipengaruhi oleh distribusi oksigen pada area terjadinya oksidasi karena adanya oksigen inilah dapat terjadi reaksi eksoterm yang akan

menghasilkan panas yang dibutuhkan dalam keseluruhan proses gasifikasi ini. Distribusi oksigen yang merata akan menyempurnakan

proses oksidasi sehingga dihasilkan temperatur maksimal. Pada daerah pembakaran ini, sekitar 20% arang bersama volatil akan mengalami oksidasi

menjadi CO2 dan H2O dengan memanfaatkan oksigen terbatas yang disuplaikan

ke dalam reaktor (hanya 20% dari keseluruhan udara yang digunakan dalam pembakaran dalam reaktor). Sisa 80% dari arang turun ke bawah membentuk

lapisan reduction dimana di bagian ini hampir seluruh karbon akan digunakan dan abu yang terbentuk akan menuju tempat penampungan abu.

Proses ini dipengaruhi oleh distribusi oksigen pada area terjadinya oksidasi karena adanya oksigen inilah dapat terjadi reaksi eksoterm yang akan

menghasilkan panas yang dibutuhkan dalam keseluruhan proses gasifikasi ini. Distribusi oksigen yang merata akan menyempurnakan proses oksidasi sehingga dihasilkan temperatur maksimal.

- Pembakaran sempurna

Pembakaran sempurna dari karbon dengan oksigen akan sesuai dengan reaksi berikut :

C (char) + O2(udara) → CO2 (gas) + panas

Gas karbon dioaksida dihasilkan ketika reaksi oksidasi berjalan sesuai dengan stoikiometri pembakaran sempurna. Reaksi pembakaran

sempurna berjalan ketika satu mol karbon dibakar dengan satu mol oksigen dan menghasilkan satu mol gas karbon dioksida. Gas hasil pembakaran sempurna tidak memiliki nilai bakar atau tidak mampu bakar, sehingga reaksi ini tidak diharapkan lagi.

- Pembakaran tidak sempurna

Pembakaran tidak sempurna terjadi ketika jumlah oksigen kurang dari nilai stoikiometri pembakaran sempurna. Reaksi oksidasi karbon dalam batubara menjadi tidak sempurna jika satu mol karbon direaksikan

dengan oksigen yang jumlahnya kurang dari satu mol. Reaksi

pembakaran satu mol karbon dengan oksigen yang hanya memenuhi separuh dari kebutuhan stoikiometrinya akan menghasilkan produk berupa satu mol gas karbon monoksida sesuai dengan reaksi berikut :

C (char) + 0,5 O2 (udara) → CO (gas) + panas

merubah seluruh larbon yang bereaksi dengan oksigen menjadi produk yang hanya terdiri dari gas karbon monoksida. Setiap kelebihan oksigen dari 0,5 mol dapat merubah reaksi dan membentuk gas karbon diokasida. Sebaliknya, jika oksigen kurang dari 0,5 mol maka akan menyebabkan sebagian karbon tidak bereaksi. Ada sisa karbon char. Gas hasil dari pembakaran tidak sempurna menghasilkan gas yang memiliki nilai bakar

atau mampu bakar. Reaksi oksidasi atau pembakaran adalah reaksi yang menghasilkan sumber panas yang dibutuhkan bagi proses gasifikasi secara keseluruhan. Reaksi-reaksi lainnya merupakan reaksi yang dapat diatur untuk mendapatkan gas sesuai dengan komposisi gas yang

diinginkan.

4. Reaksi Reduction / Gasification

Proses reduksi merupakan tahap utama dari proses gasifikasi. Pada tahap ini gas mampu bakar akan dihasilkan. Proses reduksi adalah reaksi penyerapan panas (endoterm), yang mana temperatur keluar dari gas yang dihasilkan harus diperhatikan. Pada proses ini terjadi beberapa reaksi kimia. Di antaranya adalah Bourdouar reaction, steam-carbon reaction, water-gas shift reaction, dan CO methanation yang merupakan proses penting terbentuknya senyawa – senyawa yang berguna untuk menghasilkan flammable gas, seperti hidrogen dan karbon monoksida. Proses ini terjadi pada kisaran temperatur 400°C

– 900ºC. Gas hasil reaksi reduksi ini biasa disebut sebagai gas producer atau syntetic gas atau syngas. Reaksi-reaksi yang terjadi pada tahap inibersifat endotermik. Panas yang dibutuhkan dipasok dari panas hasil reaksi oksidasi. Reaksi – reaksi reduksi pada tahap ini secara stoikiometrik adalah sebagai berikut.

- Reaksi uap air atau steam reaction ( Water – gas reaction)

yaitu rekasi reduksi antara karbon dalam char dengan uap air sesuai dengan reaksi berikut :

C (char) + H 2O + panas → CO(g) + H 2(g) ∆Hr = -131,38 kj/kmol

Reaksi ini menghasilkan produk gas yang mampu bakar (syngas). Secara stoikiometri karbon yang bereaksi dengan uap air akan menjadi gas karbon monoksida dan gas hidrogen. Kedua gas ini merupakan komponen utama dari hasil gasifikasi.

pada tahap ini akan mengikuti reaksi berikut :

C (char) + CO2+ panas → 2CO ∆ Hr = -172,58 kj/kmol

Reaksi ini menghasilkan produk gas yang mampu bakar yaitu gas karbon monoksida. Karbon dalam char yang bereaksi dengan gas karbon

dioksida akan dikonversi menjadi gas mampu bakar karbon monoksida. Reaksi ini biasa disebut sebagai Bounourard reaction.

- Reaksi Geser (Shift Reaction)

Uap air yang ditambahkan akan bereaksi dengan gas CO2 membentuk gas

CO sesuai dengan reaksi berikut :

CO2(g) +H 2O(uap) + panas →CO(g) + H 2(g) ∆Hr =+41,98 kj/kmol

Kedua produk gas yang dihasilkan ini merupakan gas yang memiliki nilai mampu bakar.

- Methanation

Merupakan reaksi pembentukan gas metan. Reaksi yang terjadi pada methanation adalah:

C(char) + 2H 2 → CH 4 ∆Hr = + 74.90 kJ/mol

Pembentukan methan dipilih terutama ketika produk gasifikasi akan ppdigunakan sebagai bahan baku indsutri kimia. Reaksi ini juga dipilih pada aplikasi IGCC (Integrated Gasification Combined-Cycle) yang

2.3 Faktor

–

Faktor yang Mempengaruhi GasifikasiProses gasifikasi bukan hanya proses pengkonversian biomassa cair atau padat menjadi flammable gas, akan tetapi terdapat beberapa variabel di dalamnya

yang menjadi parameter penentu kinerja reaktor, tahapan proses dan temperatur dalam reaktor atau bahkan kondisi dan komposisi gas yang dihasilkan. Berikut merupakan penjabaran parameter-parameter tersebut antara lain properties biomassa dan rasio bahan bakar dengan udara yang digunakan.

Properties Batubara

Setiap batubara padat memiliki sifat-sifat fisik maupun kimia yang dapat menentukan bahan baku batubara tersebut dapat dikategorikan baik atau kurang baik, mulai dari segi energi yang dihasilkan maupun heat loss-nya. Sifat-sifat

tersebut meliputi :

1. Kandungan Energi dan Ukuran Batubara

Semakin tinggi kandungan energi dan ukuran batubara yang semakin kecil, dengan kapasitas gasifier yang sama, maka didapatkan energi yang lebih banyak dari pada batubara dengan kandungan energi rendah dan ukuran yang

lebih besar. Selain itu, ukuran batubara ini memiliki keterkaitan dengan luasan permukaan material batubara sebagai indikasi optimalnya suatu proses

gasifikasi. Dengan semakin kecilnya luasan permukaan material biomassa, maka kandungan volatile matter yang terdapat pada biomassa tersebut akan semakin mudah menguap atau terdekomposisi. Maka dari itu, proses

gasifikasi akan berjalan lebih maksimal

2. Kandungan Moisture

Untuk proses gasifikasi batubara, umumnya dipilih batubara yang memiliki kandungan moisture yang rendah. Karena kandungan moisture yang tinggi akan menyebabkan heat loss yang berlebihan dan beban pendinginan semakin tinggi karena pressure drop yang terjadi juga meningkat. Idealnya kandungan moisture yang sesuai untuk bahan baku gasifikasi tidak lebih dari 20%.

3. Kandungan Tar

Tar merupakan salah satu kandungan yang paling merugikan dan harus dihindari. Tar adalah cairan hitam kental yang terbentuk dari destilasi destruktif pada material organik. Tar yang terbentuk dari batubara atau minyak bumi diperkirakan bersifat racun karena kandungan benzena di dalamnya. Selain itu, tar memiliki bau yang tajam sehingga dapat

mengganggu pernapasan. Pada reaktor gasifikasi, terbentuknya tar, yang memiliki bentuk approximate atomic CH1,2O0,5, terjadi pada temperatur

pirolisis yang kemudian terkondensasi dalam bentuk asap, namun pada beberapa kejadian tar dapat berupa zat cair pada temperatur yang lebih

rendah. Apabila hasil gas yang mengandung tar relatif tinggi dipakai pada kendaraan bermotor, dapat menimbulkan deposit pada karburator

dan intake valve sehingga menyebabkan gangguan. Desain gasifier yang baik setidaknya menghasilkan tar tidak lebih dari 1 g/m³.

4. Ash dan Slag

Ash adalah kandungan mineral yang terdapat pada bahan baku yang tetap berupa oksida setelah proses pembakaran. Sedangkan slag adalah kumpulan ash yang lebih tebal. Pengaruh adanya ash dan slag pada gasifier mengurangi respon pereaksian bahan baku pada titik t ertentu sehingga menimbulkan penyumbatan pada gasifier. Semakin tinggi kandungan ash yang dimiliki maka partikel pengotor dari syn-gas juga semakin banyak sehingga dibutuhkan pembersihan gas yang lebih baik lagi.

2.4 Aplikasi penggunaan produk gasifikasi batubara

Gas sintetik hasil gasifikasi batubara dapat diproses lebih lanjut atau dimanfaatkan untuk berbagai keperluan, Pemanfaatan gas hasil gasifikasi batu bara bergantung pada pereaksi yang digunakan atau gas yang dihasilkan

Gambar 2.4.1 Skema Pemanfaatan Gas Hasil Gasifikasi Batu bara

1. Pemanfaatan Gas Bakar

Sesuai dengan namanya gas ini hanya digunakan untuk bahan bakar, baik secara langsung (hot gas) maupun setelah melalui pemurnian (cold gas). Hot gas digunakan untuk pembakaran yang tidak memerlukan gas yang bersih seperti industri logam, industri pertanian dan industri mineral. Sedangkan cold gas digunakan untuk industri-industri yang memerlukan gas yang bersih

seperti industri keramik , industri makanan, genset (gas engine, mesin diesel), pembangkit listrik. Gasifier yang memproduksi gas bakar banyak diproduksi oleh Cina (menggunakan reaktor fixed-bed) dan malahan diekspor termasuk ke Indonesia. Penggunaan gasifier ini di Indonesia adalah untuk industri keramik, industri genteng, industri bata, sarung tangan, pembakaran kapur dll. Mitsubishi juga mengembangkan gasifier air blown gasification dan telah diterapkan pada demo plant pembangkit listrik IGCC (Integrated Gasification Combined Cycle) kapasitas 250 MW menggunakan reaktor sistem entrained bed.

2. Pemanfaatan Syngas

Selain dapat digunakan untuk bahan bakar terutama pembangkit listrik, syngas dapat digunakan sebagai bahan baku industri gas hidrogen (H2), SNG, bahan

baku industri kimia, bahan baku BBM sintetik.

- Hidrogen

Kebanyakan penggunaan syngas dari gasifikasi batu bara

memerlukan kadar H2 yang tinggi atau rasio H2/CO yang tinggi

dibandingkan komposisi syngas yang dihasilkan sebuah gasifier. Rasio H2/CO tergantung teknologi gasifikasi (gasifier) yang

digunakan. Oleh karena itu, perlu peningkatan kadar H2 dan

pemisahan gas pengotor diantaranya dengan shift reaction: CO + H2O CO2 + H2

Penggunaan gas hidrogen: sintesa amonia, fuel cell, hidrogenasi petroleum, methanol, SNG, sintesa Fischer-Tropsch. Penggunaan H

dengan kemurnian tinggi (hampir H2 murni) adalah sintesa amonia

dan fuel cell.

- Synthetic Natural Gas

Synthetic Natural Gas (SNG) atau dikenal juga sebagai Substitute Natural Gas adalah gas metan (CH4) yang disintesa dari syngas

melalui reaksi CO dan H2 (dari syngas) dengan perbandingan 1 : 3

sebagai berikut:

CO + 3H2 CH4 + H2O

Persaingan antara gasifikasi batu bara dan gas alam merupakan sejarah yang panjang. Pabrik-pabrik gas (menggunakan proses karbonisasi batu bara) yang memproduksi gas kota untuk energi. Pabrik-pabrik tersebut sudah ditutup karena ketika gas alam dan energi listrik tersedia secara luas. Pabrik-pabrik ammonia dan methanol awalnya dirancang untuk menggunakan syngas dari batu bara. Sekarang kebanyakan amonia dan metanol dibuat dari syngas

Pada masa akhir 1960-an sampai awal 1980-an terdapat

kekhawatiran di Amerika Utara bahwa cadangan gas alam mulai berkurang. Hal ini menyebabkan dibangunnya Great Plains Synfuels plant. Tetapi pada pertengahan 1980-an ternyata harga gas alam

turun. Pada saat itu plant gasifikasi tersebut menjadi tidak ekonomis sehingga pemerintah USA campur tangan agar tetap beroperasi. Kemudian pada awal 2000-an terdapat kenaikan harga gas sehingga banyak perusahaan mempertimbangkan produksi amonia dan

methanol dari batu bara, tetapi kemudian harga gas alam turun lagi. SNG juga dapat berfungsi sebagai pembawa energi batu bara; daripada harus dikapalkan, batu bara dapat dapat dikonversikan ke SNG dalam pabrik gasificationplant dekat tambang batu bara. Hasil samping CO2 dapat disimpan secara lokal. SNG kemudian

dikapalkan atau dipipakan ke konsumen sehingga mengurangi biaya transportasi dan gas rumah kaca.

- Sintesa Fischer-Tropsch

Sintesa Fischer-Tropsch digunakan terutama untuk memproduksi bahan bakar cair dan dengan hasil samping berupa bahan kimia.

Batu bara digasifikasi dengan oksigen/uap air sehingga dihasilkan gas wantah (crude gas); kondensat dari pendinginan gas wantah menghasilkan hasil samping berupa ter dan minyak. Hasil samping lain seperti senyawa-senyawa nitrogen, senyawa-senyawa sulfur dan senyawa-senyawa fenolat diproses lebih lanjut menjadi amonia, sulfur, kresol dan fenol.

Produk gas dimurnikan sehingga menjadi syngas yang siap sebagai umpan sintesa Fischer-Tropsch sbb:

•Konversi Fischer-Tropsch suhu tinggi: syngas dikirim ke reaktor Sasol Advanced Synthol (SAS) dimana H2

dan CO berreaksi di bawah tekanan dengan fluidisasi katalis besi pada tekanan moderat sehingga

menghasilkan hidrokarbon kisaran C1 – C15. Proses ini

meskipun Sasol mengekstraksi sejumlah bahan kimia berguna, misalnya alpha olefins dari synthetic crude oil.

Senyawa teroksigenasi (oksigenat) dari aliran buangan proses SAS dipisahkan dan dimurnikan untuk

menghasilkan senyawa-senyawa alkohol, asam asetat dan keton termasuk metil etil keton (MEK) dan metil iso butil keton (MIBK).

• Konversi Fischer-Tropsch suhu rendah: Alternatif pemakaian syngas adalah Sasol Slurry Phase

Fischer-Tropsch technology suhu rendah, yang dikembangkan oleh Sasol Technology (PTY) LTD. Proses ini dilakukan di Sasolburg, Afrika Selatan, yakni syngas direaksikan pada suhu lebih rendah dibanding proses SAS. Malam

(wax) hidrokarbon rantai lurus dan parafin diproduksi. Selain malam keras, lilin dan malam Fischer- Tropsch, solar kualitas tinggi juga diproduksi pada proses ini. Malam tersebut dapat di-hydrocracking menjadi produk solar bebas sulfur. Hidrokarbon-hidrokarbon ringan di-hydrotreated untuk menghasilkan kerosen atau fraksi parafin. Amonia juga diproduksi dan dijual untuk

industri pupuk dan bahan peledak.

- Ammonia dan Turunannya

H2 diperoleh dari syngas yang telah ditingkatkan H2-nya,

sementara N2 diperoleh dari ASU (Air Separation Unit). Apabila

digunakan bahan bakar berupa gas alam atau SNG maka gas metan diubah menjadi H2 melalui reforming reaction:

CH4 + H2O CO + 3H2

Turunan ammonia terutama adalah pupuk nitrogen: urea, amonium nitrat, amonium fosfat, amoium sulfat.

- Metanol dan Turunannya

Pada tekanan tinggi, dengan adanya katalis maka H2 dan CO

bereaksi menjadi metanol (CH3OH)

H2+ CO CH3OH

Penggunaan metanol:

• Sebagai bahan bakar transportasi telah luas digunakan; pemerintah Cina mengadopsi standar M85 (85%

methanol dan 15 hidrokarbon)

• Sebagai bahan baku dimetil eter – DME (CH3OCH3): bisa digunakan untuk bahan bakar atau sebagai antara

(intermediate) dalam produksi bahan bakar hidrokarbon dan bahan kimia. Saat ini DME penggunaan utama sebagai propellant produk perawatan seperti hair spray. Salah satu pemakaian DME sebagai pengganti

(substitute) LPG.

• Sebagai bahan baku hidrokarbon olefins (alkena).

2.5 Jenis

–

jenis gasifer batubaraMenurut pola kontak antara batubara dengan oksidan sebagai media gasifikasi, terdapat 4 macam gasifier batubara yang banyak digunakan, yaitu:

Fixed – bed (Unggun Tetap)

Gambar 2.5.1 Fixed – bed gasifer

Gambar diatas menunjukkan di mana serbuk batubara berukuran 3-30 mm diumpankan dari atas gasifier yang beroperasi pada tekanan 10-100

bar dan suhu 800 - 10000C menyerupai tanur tiup (blast furnace), sehingga batubara akan mengalir ke bawah secara perlahan melalui zona – zona pengeringan, penguapan zat terbang (devolatilisasi,

karbonisasi), gasifikasi dan pembakaran dengan waktu ti nggal selama 30~60 menit. Sementara O2+ steam ditiupkan dari bawah sehingga akan

bereaksi menjadi gas sintetis (CO, H2) melalui reaksi oksidasi (partial

oxidation), gasifikasi uap (steam gasification) dan pergeseran air ke gas (water – gas shift). Distribusi ukuran batubara harus terkontrol untuk menjaga permeabilitas unggun yang stabil, jika serbuk batubara berlebihan akan menghalangi aliran media gasifikasi, sehingga perlu

diinjeksikan O2 melalui tuyeres atau dibriket untuk mempertahankan

kestabilan operasi. Fixed – bed gasifier dapat menggasifikasi batubara peringkat rendah dengan kadar air tinggi sekalipun, karena batubara

awalnya diperlakukan dengan pengeringan oleh produk gas. Selain itu, dapat mengakomodasi jenis karakteristik abu apapun dari titik leleh abu rendah hingga tinggi, jika abu tidak memadu bisa diambil oleh suatu kisi mekanis, jika berupa terak basah diambil melalui lubang

pengeluaran. Suhu operasi gasifikasi dipertahankan berada dibawah titik leleh abu batubara agar operasi unggun fluida stabil, karena jika suhu lebih tinggi partikel serbuk menjadi lengket sehingga akan terjadi peningkatan endapan berlebih di unggun fluidisasi. Karakteristik

lelehan abu mempengaruhi permeabilitas unggun sehingga kapur perlu ditambahkan untuk memodifikasi karakteristik aliran terak. Gas sintetis meninggalkan gasifier dengan nilai kalori 150 Btu/scf mengandung tar dan minyak. Tar didinginkan dan didaur – ulang agar tidak menyulitkan pemurnian gas. Fixed – bed gasifier langkah tunggal (single – stage) dapat

memproses batubara dengan FSI>6 dengan menggunakan pengaduk, sehingga tidak ada masalah mengenai sifat pengkokasan.

Beberapa modifikasi tipe gasifier ini adalah proses Lurgi, British Gas yang dilengkapi dengan alat pemisah debu kering.

Moving – bed (Unggun Bergerak)

Gambar 2.5.2Moving-bed gasifer

Gambar diatas menunjukkan di mana batubara berukuran agak besar (lump – coal) diumpankan dari bagian atas gasifier yang beroperasi pada suhu relatif rendah sekitar 60000C, sedangkan O2+ steam dihembuskan

dari bagian bawah, sehingga batubara turun secara perlahan dengan waktu tinggal (residence time) cukup lama sekitar 1 jam. Abu dikeluarkan dari bawah gasifier. Karakteristik batubara yang akan digasifikasi harus memiliki suhu leleh abu (ash fusion temperature) tinggi, agar abu tidak meleleh dan mengerak di bagian bawah sehingga terhindar dari penyumbatan. Gas sintetis yang dihasilkan mengandung gas H2, CO dan CH4 dengan kadar tinggi, sehingga moving – bed gasifier

sesuai untuk memproduksi SNG (Synthetic Natural Gas) maupun gas kota (town gas). Sebagai contoh moving – bed gasifier Lurgi yang digunakan oleh Sasol di Afrika Selatan dan Dakota di AS masing – masing untuk memproduksi BBM sintetis dan SNG.

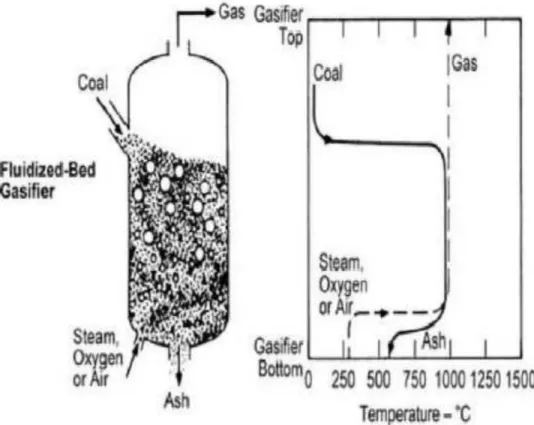

Fluidized – bed (Unggun Mengambang)

Gambar 2.5.3Fluidized – bed gasifer

Gambar diatas menunjukkan dimana suspensi serbuk batubara (1-5 mm) diumpankan dari samping (side feeding) gasifier yang beroperasi pada tekanan 10~30 bar dan suhu 800~1100°C, kemudian bergerak

secara turbulen diikuiti oleh kecepatan alir media gasifikasi (uap air, udara, O2) cukup tinggi yang diumpankan dari bawah dengan gaya

dorong dari steam dan O2 setimbang gaya gravitasi, sehingga gejolak

suhu pada seluruh bagian gasifier seragam dan pada saat terjadi proses gasifikasi serbuk batubara dalam keadaan mengambang.

Karakteristik batubara harus memiliki temperatur melunak abu

(softening temperature) di atas suhu operasional gasifier, agar produk abu selama proses dalam bentuk abu kering yang tidak meleleh,

sehingga mudah dipisahkan dan tidak mengganggu kondisi media pengambang. Kondisi penggunaan oksidan berfungsi ganda, yaitu

sebagai reaktan sekaligus media pengambang batubara, tentunya salah satu fungsi tidak akan dapat berfungsi maksimal karena harus

melengkapi fungsi lainnya atau bersifat komplementer, sehingga tingkat konversi karbon kurang maksimal hanya sekitar 97% tidak setinggi pada moving – bed gasifier maupun entrained – flow gasifier yang dapat mencapai ≥99%. Fluidized – bed gasifier banyak digunakan untuk memproses batubara peringkat rendah seperti lignit atau peat yang memiliki sifat lebih reaktif dibanding jenis batubara lain, namun lebih peka terhadap kadar air sehingga umumnya dibatasi hingga 8%. Tingkat daur – ulang partikel serbuk batubara tinggi, sehingga konversi karbon mencapai 95~98%. Pengembangan lebih lanjut dari fluidized – bed gasifier sangat diharapkan untuk dapat mengakomodasi secara lebih

luas penggunaan batubara peringkat rendah, biomasa dan limbah padat perkotaan (Municipal Solid Waste, MSW). Winkler gasifier merupakan pionir fluidized – bed gasifier, yaitu HTW (High Temperature Winkler),

KBR (Kellog Brown Root) Transport Gasifier, KRW (Kellog Rust Westinghouse) dan U – gas.

Entrained – flow (Unggun Semburan)

Gambar 2.5.4 Entrained – flow gasifier

Gambar diatas menunjukkan di mana serbuk batubara berukuran 0,1 mm atau 100µ disemburkan ke dalam gasifier yang beroperasi pada

suhu 1200 – 19000C dan tekanan 20~30 atm (25~40 bar) searah aliran oksidan (O2, udara, atau steam) dengan waktu tinggal kurang dari 1

detik. Kondisi suhu operasi entrained – flow gasifier sedemikian tinggi, dimaksudkan untuk memproduksi gas sintetis kualitas tinggi dengan kadar CH4 relatif sedikit, dan agar tidak ada batasan jenis batubara

yang akan digunakan karena abu akan meleleh membentuk gelas (glassy slag) yang bersifat inert, namun sebaiknya dihindari batubara dengan kadar abu tinggi karena dapat mengganggu kesetimbangan panas akibat proses pelelehan abu yang berlebihan.

Batubara dengan suhu leleh abu tinggi biasanya dicampur dengan kapur (limestone) untuk menurunkan suhu leleh agar dapat menekan suhu operasional gasifier. Batubara sub – bituminus sampai antrasit lebih disukai, sementara lignit (brown coal) pada prinsipnya dapat

digasifikasi, hanya kurang ekonomis karena memiliki kadar air tinggi yang menyebabkan konsumsi energi besar.

BAB III

PENUTUP

3.1 KesimpulanBerdasarkan hasil diksusi kami dapat disimpulkan bahwa :

1) Gasifikasi adalah proses yang menggunakan panas, uap, dan tekanan tinggi untuk mengkonversi batubara menjadi gas sintesis, atau syngas. 2) Tahapan proses gasifikasi yaitu :

a. Pengeringan

b. Pirolisis

c. Oksidasi

d. Reduksi

3) Faktor – faktor yang mempengaruhi gasifikasi :

a. Kandungan energi dan ukuran batubara

b. Kandungan Moisture

c. Kandungan tar

d. Ash dan Slag

4) Penggunaan produk gassifikasi batubara : a. Penggunaan gas bakar

- Hot gas untuk industri logam, mineral, dan pertanian

- Cold gas untuk Industri keramik, makanan, Pembangkit Listrik b. Pemanfaat Syngas

- Hidrogen untuk fuelcell dan sistesa amoniak

- Karbon monoksida direaksikan dengan Hidrogen untuk membentuk metanol sebagai bahan bakar

5) Jenis – jenis gasifer berdasarkan kontak batubara dengan oksigen

- Fixed bed (unggun tetap)

- Moving – bed (unggun bergerak)

- Fluidized – bed (unggun mengambang)

Daftar Pustaka

Roy, Stanly.2011. Proses Gasifikasi Batubara. (http://stenlyroy.blogspot. com/p/proses-gasifikasi-batubara.html diakses pada 21 Oktober 2017)

Polsri, eprints.2011. Gasifikasi batubara, (http://eprints.polsri.ac.id /918/3/BAB %20II.pdf, diunduh pada tanggal 21 oktober 2017)

Fadhlillah, Bagus Rachman. 2017. Laporan akhir analisa karakteristik gasifikasi biomassa dengan pengaturan air fuel ratio. Surabaya

Rahardjo, Bambang Suwondo dan Putu Sutrisna. 2007. Rancangan dasar Gasifier Batubara sirkulasi unggun mengambang untuk membangkitkan listrik 1 MW. Jurnal Sains dan Teknologi EMAS, Vol. 17, No. 4

Teknikimiaku. 2013. Gasifikasi Batubara,(http://teknikimiaku.blogspot.com /2013/05/ - batubara diakses pada tanggal 21 Oktober 2017