4 HASIL DAN PEMBAHASAN

4.1 Kondisi Umum Perusahaan

4.1.1 Sejarah perusahaan

CV. Sumber Rejeki berdiri sejak tahun 1982 di Dadap, Indramayu. Perusahaan ini pertama kali didirikan oleh Bapak H. Ikhwan, yang juga berperan sebagai pemilik tunggal perusahaan pengolahan ikan teri nasi. Semula perusahaan ini bergerak dalam bidang pengolahan ikan teri nasi asin untuk pasar dalam negeri. Namun, seiring banyaknya permintaan akan produk chirimen untuk pasar luar negeri, maka CV. Sumber Rejeki memulai untuk memproduksi chirimen. Perusahaan CV. Sumber Rejeki juga memproduksi jenis produk lain, yaitu cumi asin dan udang rebon.

Perusahaan ini merupakan perusahaan terbesar dalam pengolahan ikan teri nasi di Kabupaten Indramayu, baik itu dalam hal pengolahan ikan teri nasi untuk pasar lokal maupun internasional. Saat ini CV. Sumber Rejeki memiliki beberapa cabang yang juga memproduksi produk yang sama, diantaranya adalah di Ciasem, Banyuwangi dan Prigi. Masing-masing anak perusahaan tersebut dikelola oleh keluarga dan orang kepercayaan Bapak H. Ikhwan.

Masing-masing unit pengolahan ikan memiliki kemampuan berproduksi yang berbeda-beda. Unit pengolahan Dadap di Indramayu, yang juga merupakan unit pengolahan utama, memiliki kapasitas produksi dari pengadaan bahan baku hingga produk chirimen lulus sortir dan sizing. Sedangkan unit pengolahan di Ciasem, Prigi, dan Banyuwangi memiliki kemampuan produksi yang lebih kecil, yaitu pengadaan bahan baku sampai proses penjemuran atau pengeringan. Selanjutnya, produk ikan teri nasi hasil olahan dari unit pengolahan Ciasem akan dikirim ke unit pengolahan Dadap, untuk melewati proses selanjutnya. Sedangkan produk ikan teri nasi hasil olahan unit pengolahan Prigi dan Banyuwangi akan langsung dipasarkan.

4.1.2 Lokasi

CV. Sumber Rejeki terletak di Desa Dadap, Kecamatan Juntinyat, Kabupaten Indramayu. Perusahaan ini memiliki dua tempat pengolahan, yaitu

tempat pengolahan utama dan tempat pengolahan pembantu. Areal tanah tempat pengolahan utama cukup luas. Areal ini dibagi menjadi dua, yaitu areal pabrik untuk pengolahan ikan teri nasi basah (raw material) menjadi ikan teri nasi kering (chirimen) dan areal untuk penjemuran. Areal untuk proses sortir dan pemisahan ukuran serta pengemasan produk chirimen lulus sortir dan sizing berada pada unit pengolahan pembantu.

Pemilihan lokasi CV. Sumber Rejeki yang berada di dekat PPI Dadap merupakan pertimbangan yang tepat, karena dekat dengan bahan baku, sehingga perusahaan CV. Sumber Rejeki dapat meminimalkan biaya purchasing. Pemilihan lokasi perusahaan dekat dengan PPI Dadap juga dikarenakan produksi ikan teri terbesar di Kabupaten Indramayu berasal dari PPI tersebut, seperti pada Tabel 5.

Lokasi unit pengolahan juga berdekatan dengan daerah pemukiman penduduk, sehingga tenaga kerja mudah didapatkan, karena perusahaan ini masih bersifat semi tradisional yang membutuhkan tenaga kerja yang cukup banyak. Lokasi unit pengolahan juga berdekatan dengan jalur transportasi, sehingga memudahkan proses distribusi produk.

Tabel 5 Data produksi ikan teri di PPI Dadap tahun 2007-2011

Tahun Jumlah Produksi Ikan Teri (Ton)

2007 785.590

2008 189.199

2009 18.954

2010 68.530

2011 36.697

Sumber: Dinas Kelautan dan Perikanan Kabupaten Indramayu,2011

Data produksi ikan teri nasi mengalami penurunan pada tahun 2009 dikarenakan pada tahun 2009 terjadi pencemaran lingkungan di daerah penangkapan ikan teri nasi, yaitu bocornya pipa unit pengilangan minyak Balongan. Sedangkan pada tahun 2011 terjadi penurunan produksi ikan teri nasi dikarenakan faktor cuaca dan banyaknya alat tangkap payang pada tahun 2009, yaitu 501 unit.

4.1.3 Fasilitas dan sarana perusahaan

di atas permukaan air laut dengan curah hujan rata-rata per bulannya adalah 200,08 mm dan rata-rata hari hujan per bulannya 3,25 hari. Lahan tersebut merupakan daerah pantai sehingga proses produksi yang harus dilaksanakan CV. Sumber Rejeki menjadi lebih mudah.

Pada lahan unit pengolahan utama tersebut terdapat bangunan yang digunakan untuk ruangan cold storage, garasi mobil, kantor, tempat penimbangan, bak pencucian, bak perebusan, tempat penyimpanan keranjang dan sanoko, tempat penyimpanan garam, tempat penimbangan produk dan packing serta terdapat ruang istirahat, WC dan mushola untuk karyawan. Tempat penjemuran ikan juga terdapat di sana, tempat penjemuran ini berada di dekat pantai.

Sedangkan pada lahan unit pengolahan pembantu terdapat ruangan sortasi dan sizing, selain itu terdapat pula tempat penjemuran. Fasilitas yang dimiliki unit pengolahan pembantu antara lain adalah meja, keranjang besar, dan keranjang kecil yang biasa digunakan untuk proses sortir dan sizing. Satu unit blower juga terdapat di sana. Layout lahan unit utama pengolahan dan pembantu terdapat pada Lampiran 2.

CV. Sumber Rejeki memiliki fasilitas yang cukup baik jika dibandingkan dengan perusahaan pengolahan ikan teri nasi lain yang berada di Kabupaten Indramayu. Namun, jika untuk dibandingkan dengan perusahaan pengolahan ikan teri nasi seperti PT. KML (Kelola Mina Laut) dan PT. MPI (Madura Prima Interna) memang masih cukup jauh bersaing.

Berikut adalah rician dan penjelasan fasilitas yang dimiliki CV. Sumber Rejeki:

1) Blong

Peralatan ini terbuat dari plastik dan berbentuk selinder. Blong mempunyai kapasitas untuk menampung bahan baku (ikan teri nasi) 80-100 kg. Blong berfungsi sebagai tempat atau wadah untuk menyimpan ikan teri nasi basah setelah di tempat pengadaan bahan baku dan membawanya ke unit pengolahan.

Gambar 4 Blong wadah ikan teri nasi 2) Boks fiber

Boks fiber ini berfungsi untuk wadah ikan teri nasi ketika direndam. Proses perendaman ini merupakan pengganti dari proses pencucian. Hal ini hanya berlaku untuk ikan teri nasi tujuan pemasaran lokal.

Gambar 5 Boks fiber tempat ikan teri nasi 3) Irig/keranjang

Ada dua macam irig yang digunakan dalam proses pengolahan, yaitu irig kecil dan irig besar. Irig digunakan dalam proses penimbangan, pencucian, penirisan hingga perebusan. Irig tersebut merupakan wadah seperti keranjang yang terbuat dari plastik. Irig untuk proses penimbangan memiliki kapasitas hingga 35 kg, sedangkan irig kecil untuk proses pencucian, penirisan dan perebusan memiliki kapasitas 2 kg saja.

4) Alat timbang

Alat timbang yang digunakan selama proses pengolahan ikan teri nasi ini terdiri dari dua macam jenis timbangan, yaitu timbangan gantung dan timbangan duduk. Timbangan gantung digunakan untuk mengukur berat ikan teri nasi hasil tangkapan nelayan pada proses timbang 1 dan proses timbang 2. Timbangan ini memiliki kemampuan ukur hingga 100 kg. Sedangkan timbangan duduk memiliki kemampuan maksimal untuk mengukur berat hingga 60 kg. Timbangan jenis ini digunakan dalam proses penimbangan produk olahan ikan teri nasi.

Gambar 7 Timbangan duduk dan timbangan gantung ikan teri nasi 5) Bak pencucian

Bak pencucian digunakan untuk tempat mencuci bahan baku. Bak pencucian ini terbuat dari semen, batu bata dan porselen. Setiap bak pencucian memiliki saluran pemasukan dan pembuangan air. CV. Sumber Rejeki memiliki 5 buah bak pencucian.

6) Kerangka penirisan

Kerangka penirisan ini berfungsi sebagai tempat untuk meletakkan irig kecil pada saat setelah pencucian dan setelah perebusan. Perangkat ini terbuat dari kayu dan bambu.

Gambar 9 Kerangka penirisan ikan teri nasi rebus 7) Bak perebusan

CV. Sumber Rejeki memiliki dua buah bak perebusan ikan. Bak perebusan ini berfungsi sebagai tempat merebus ikan. Bak ini terbuat dari bahan semen dan batu bata. Bak perebusan ini dilengkapi dengan saluran pemasukan dan pembuangan air. Selain itu terdapat kayu-kayu yang berfungsi sebagai pembatas agar irig-irig tersebut tidak hanyut ketika dalam proses perebusan. Gambar bak perebusan dapat dilihat pada Gambar 10.

Gambar 10 Bak perebusan ikan teri nasi 8) Sanoko

Sanoko digunakan sebagai tempat meletakkan ikan pada saat penjemuran. Alat ini berupa wadah seperti tempayan hanya saja terbuat dari bingkai kayu berbentuk persegi panjang dengan alas waring. Di atas wadah tersebut ikan teri nasi diratakan agar menyebar rata sehingga ikan teri nasi tidak bergerombol dan cepat kering. Kapasitas sanoko ini adalah 1-2 kg.

Gambar 11 Sanoko tempat menjemur ikan teri nasi 9) Rak Penjemuran

Rak penjemuran ini berfungsi sebagai tempat untuk meletakkan sanoko pada saat penjemuran ikan teri nasi. Perangkat ini terbuat dari bambu. Ketinggian rak-rak penjemuran ini adalah satu meter dari permukaan tanah.

Gambar 12 Rak penjemuran ikan teri nasi 10) Cold Storage

Alat ini merupakan alat yang digunakan untuk menyimpan bahan selama proses produksi serta untuk menyimpan produk akhir yang telah dikemas. CV. Sumber Rejeki hanya memiliki satu unit cold storage, namun cold storage yang dimiliki CV. Sumber Rejeki merupakan yang terbaik dan terbesar yang ada di Kabupatern Indramayu untuk cold storage ikan teri nasi.

11) Blower

Alat ini digunakan dalam proses penganginan ikan yaitu dengan cara menghembuskan angin pada ikan. Hal tersebut bertujuan untuk membersihkan ikan teri dari debu-debu ikan yang hancur. Blower juga berfungsi untuk memisahkan ikan teri nasi berdasarkan ukuran ikan.

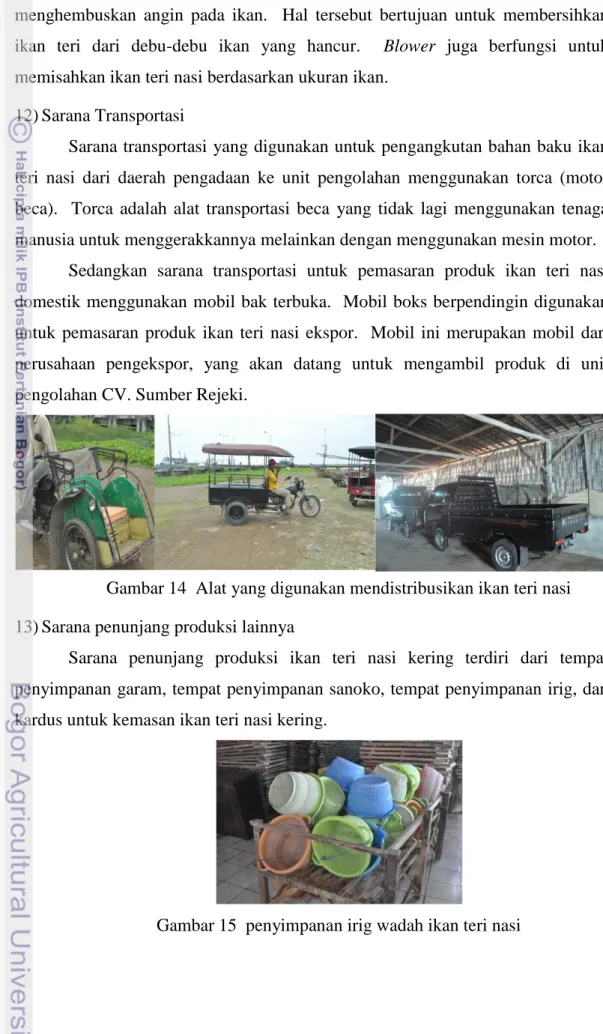

12) Sarana Transportasi

Sarana transportasi yang digunakan untuk pengangkutan bahan baku ikan teri nasi dari daerah pengadaan ke unit pengolahan menggunakan torca (motor beca). Torca adalah alat transportasi beca yang tidak lagi menggunakan tenaga manusia untuk menggerakkannya melainkan dengan menggunakan mesin motor.

Sedangkan sarana transportasi untuk pemasaran produk ikan teri nasi domestik menggunakan mobil bak terbuka. Mobil boks berpendingin digunakan untuk pemasaran produk ikan teri nasi ekspor. Mobil ini merupakan mobil dari perusahaan pengekspor, yang akan datang untuk mengambil produk di unit pengolahan CV. Sumber Rejeki.

Gambar 14 Alat yang digunakan mendistribusikan ikan teri nasi 13) Sarana penunjang produksi lainnya

Sarana penunjang produksi ikan teri nasi kering terdiri dari tempat penyimpanan garam, tempat penyimpanan sanoko, tempat penyimpanan irig, dan kardus untuk kemasan ikan teri nasi kering.

4.2 Manajemen Bahan Baku

Manajemen bahan baku dibutuhkan dalam suatu perusahaan untuk memperkirakan kebutuhan akan bahan baku, sehingga proses produksi akan terus berjalan. Manajemen bahan baku sangat berkaitan dengan proses pengadaan bahan baku yang dilakukan oleh perusahaan dan manajemen penangkapan bahan baku yang dilakukan oleh nelayan.

4.2.1 Pengadaan bahan baku

Pengadaan bahan baku pada CV. Sumber Rejeki didapatkan dari pemasok yang berada di sekitar perusahaan, biasanya dari nelayan atau bakul yang melakukan pembongkaran di PPI Dadap. Bahan baku yang digunakan yaitu ikan teri nasi (Stolephorus comerrsonii).

Untuk mendapatkan bahan baku tersebut, perusahaan melakukan kerjasama dengan nelayan yang menangkap ikan teri nasi secara langsung maupun melalui bakul (supplier). Supplier (bakul) merupakan koordinator dari para nelayan. Kerjasama yang dilakukan ini bersifat terikat, sehingga nelayan atau supplier harus menjual ikan teri nasi hasil tangkapannya kepada perusahaan. Kerjasama ini tercipta dikarenakan perusahaan yang membutuhkan ikan teri nasi dan nelayan yang membutuhkan pinjaman uang saat tidak melaut. Selain itu, CV. Sumber Rejeki juga memberikan pinjaman modal kepada nelayan atau supplier seperti pembelian kapal/perahu, alat penangkapan ikan, mesin dan peralatan lainnya. Namun, hal itu tidak menutup kemungkinan bagi CV. Sumber Rejeki untuk mendapatkan bahan baku dari pemasok lain, hal ini terjadi apabila pemasok tidak dapat mencukupi permintaan yang diinginkan CV. Sumber Rejeki.

Pemasok tersebut berasal dari PPI Glayem, PPI Tegal Agung, PPI Lembangan, PPP Eretan Kulon, PPP Eretan Wetan, dan PPI Karangsong, yang semuanya berada di Kabupaten Indramayu. Perusahaan juga terkadang mendapatkan pasokan bahan baku ikan teri nasi dari luar Kabupaten Indramayu, seperti dari Ciasem (Subang), Cirebon, Brebes, Tegal bahkan dari Muncar, Jawa Timur ketika ikan teri nasi di sekitar Indramayu tidak ada. Hal tersebut dilakukan agar perusahaan terus berproduksi dan tidak tutup.

Ikan teri nasi yang berasal dari luar Indramayu ini berdampak pada harga jual produk teri nasi, baik itu ikan teri nasi asin atau chirimen yang lebih mahal

dikarenakan adanya penambahan biaya pada pengadaan bahan baku. Jumlah bahan baku yang diperoleh dari wilayah-wilayah pengadaan tersebut berbeda-beda. Perbedaan ini dipengaruhi oleh banyaknya ikan yang ditangkap oleh nelayan. Namun, jika perusahaan tidak mendapatkan bahan baku ikan teri nasi darimanapun, perusahaan tidak akan memproduksi dan akan tutup sementara hingga bahan baku diperoleh kembali.

Berdasarkan pengamatan dan wawancara yang dilakukan, bakul akan mengawasi turunnya ikan teri nasi hasil tangkapan hingga hasil tangkapan tersebut dibawa ke perusahaan pengolahan chirimen atau pasar. Pengawasan turunnya ikan teri nasi itu dilakukan agar tidak ada penjualan ikan teri nasi illegal. Namun, bagi nelayan yang langsung bekerjasama dengan perusahaan tanpa bakul, mereka terkadang melakukan penjualan ikan teri nasi nasi hasil tangkapannya secara illegal ke pembeli lain dengan harga yang tinggi, terutama pada saat musim paceklik. Terjadinya penjualan illegal tersebut dikarena tidak ada pengawasan dari pihak perusahaan untuk mengawasi proses turunnya hasil tangkapan di pelabuhan.

Harga ikan teri nasi yang dibeli perusahaan secara langsung dari nelayan per kilogram adalah Rp 16.000 sedangkan jika perusahaan membelinya melalui bakul (supplier) maka harganya Rp 17.000. Terdapat perbedaan harga pembelian ikan teri nasi dari nelayan dan bakul sebesar Rp 1.000 hingga Rp 2.000 per kilogram. Harga tersebut merupakan harga saat ikan teri nasi sulit didapatkan (musim barat), namun jika sedang musim puncak harga tersebut berubah menjadi sangat murah, biasanya Rp 10.000 hingga Rp 11.000 per kilogram bahkan pernah mencapai harga Rp 8.000 per kilogram. Perbedaaan harga Rp 1.000 hingga Rp 2.000 per kilogram antara ikan teri nasi yang berasal dari nelayan dan bakul merupakan harga yang tidak seberapa bagi perusahaan, karena ikan teri nasi yang didapatkan dari bakul (yang memiliki nelayan sendiri) bermutu lebih baik daripada ikan teri nasi yang didapatkan dari nelayan yang tidak bekerjasama dengan bakul.

Bahan baku didapatkan dari unit penangkapan payang teri (gemplo) yang melakukan bongkar muat di PPI Dadap, Juntinyat, Indramayu. Menurut data yang didapat dari Dinas Perikanan dan Kelautan Kabupaten Indramayu 2007, jumlah

payang teri di PPI Dadap tercantum pada Tabel 6. Kapal payang teri yang digunakan berukuran 7 m hingga 9 m dengan mesin 16–24 PK. Kapal tersebut tidak menjual semua hasil tangkapan ikan teri nasi ke CV. Sumber Rejeki.

Tabel 6 Jenis dan jumlah alat tangkap PPI Dadap tahun 2007-2011

Tahun Alat Tangkap Payang (unit)

2007 207

2008 207

2009 501

2010 421

2011 421

Sumber: Dinas Kelautan dan Perikanan Kabupaten Indramayu 2011

Jumlah alat tangkap payang pada tahun 2009 meningkat karena pada tahun 2008 pemilik payang di PPI Dadap mendapat banyak keuntungan dari jumlah hasil tangkapan ikan teri nasi yang banyak, 189.199 ton. Tahun 2010 jumlah alat tangkap payang menurun dikarenakan jumlah hasil tangkapan ikan teri nasi yang menurun ketika tahun 2009. Penurunan hasil tangkapan pada tahun 2009 selain cuaca buruk, juga dikarenakan jumlah payang teri yang banyak pada 2009, sehingga pemilik payang mengalami kerugian. Maka, pada tahun 2010 banyak pemilik payang yang menjual alat tangkap payang mereka.

Kapal payang teri pada umumnya melakukan trip one day fishing setiap harinya tergantung cuaca dan musim, sehingga ikan teri hasil tangkapannya masih dalam keadaan segar. Maka dalam menangani hasil tangkapan nelayan hanya menggunakan es balok atau es curah. Penggunaan es balok atau es curah bertujuan untuk menjaga mutu bahan baku. Ikan teri nasi yang telah tertangkap disimpan di dalam wadah berupa strerofoam, ember atau blong. Kemudian diberi es balok atau es curah. Biasanya nelayan menggunakan es balok yang kemudian dihancurkan sedikit kasar.

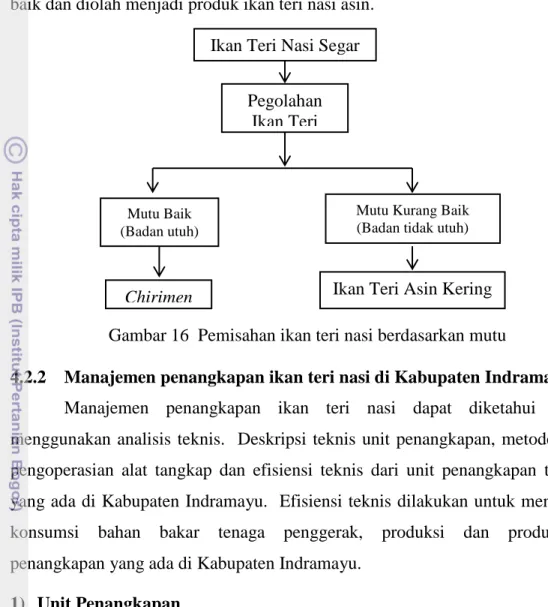

Namun, penggunaan es dalam penanganan ikan teri tidak dapat menjamin ikan teri tetap segar dan bermutu baik, kadang kala ada pula ikan teri nasi yang sudah dalam keadaan rusak (badan hancur). Perusahaan masih tetap membeli ikan teri nasi yang bermutu kurang baik tersebut dan biasanya diproses untuk pasar lokal, sedangkan untuk pasar ekspor biasanya ikan teri yang bermutu baik, yakni warna putih transparan, ukuran rata dan badan utuh. Hanya 20% dari ikan teri nasi yang bermutu baik, sehingga dapat diproduksi oleh CV. Sumber Rejeki

untuk dijadikan produk chirimen, sedangkan 80% lainnya masih bermutu kurang baik dan diolah menjadi produk ikan teri nasi asin.

Gambar 16 Pemisahan ikan teri nasi berdasarkan mutu

4.2.2 Manajemen penangkapan ikan teri nasi di Kabupaten Indramayu

Manajemen penangkapan ikan teri nasi dapat diketahui dengan menggunakan analisis teknis. Deskripsi teknis unit penangkapan, metode dalam pengoperasian alat tangkap dan efisiensi teknis dari unit penangkapan teri nasi yang ada di Kabupaten Indramayu. Efisiensi teknis dilakukan untuk mengetahui konsumsi bahan bakar tenaga penggerak, produksi dan produksivitas penangkapan yang ada di Kabupaten Indramayu.

1) Unit Penangkapan

Unit penangkapan ikan terdiri dari kapal/perahu yang digunakan dalam proses penangkapan ikan, alat tangkap yang digunakan dalam proses penangkapan ikan dan nelayan yang melakukan proses penangkapan ikan. Berikut adalah uraian tentang unit penangkapan dalam manajemen penangkapan ikan teri nasi di Kabupaten Indramayu.

(1) Kapal/Perahu

Kapal yang digunakan oleh nelayan Indramayu untuk menangkap ikan teri nasi adalah kapal motor tempel. Kapal motor tempel yang digunakan biasanya memiliki panjang (L) 7–9 m; lebar (B) 2,5–3,5 m; dan dalam (D) 1,5– 2,5 m. Kapal tersebut terbuat dari kayu jati dengan umur teknis kapal rata-rata 15 tahun.

Mutu Baik (Badan utuh)

Chirimen Ikan Teri Asin Kering

Ikan Teri Nasi Segar

Mutu Kurang Baik (Badan tidak utuh)

Pegolahan Ikan Teri

Tenaga penggerak kapal berupa mesin tempel dengan kekuatan 16–24 PK dengan umur teknis mesin rata-rata 5 tahun.

Umur teknis kapal dan mesin tergantung dari perawatan dan pemakaian dari masing-masing nelayan. Perawatan dan perbaikan biasanya dilakukan nelayan 6 bulan atau 1 tahun. Perawatan tersebut dengan cara membersihkan bagian kapal dari teritip dan mengecat ulang kapal, sedangkan mesin setiap 4 bulan sekali diganti olinya atau hanya ditambahkan saja olinya jika kurang. Servis mesin hanya dilakukan ketika rusak saja. Gambar mesin dapat dilihat di Lampiran 3.

Kapal ini tidak dilengkapi dengan palka ikan. Untuk menyimpan hasil tangkapan menggunakan blong, yaitu semacam drum yang terbuat dari plastik. Kapal dilengkapi dengan tiang-tiang penyanggah tiang horizontal dan dua buah tiang tegak terbuat dari bambu sebagai penyangga tiang horizontal. Tiang-tiang tersebut digunakan untuk membuat rumah-rumahan dari terpal jika turun hujan.

(2) Alat Tangkap

Nelayan di Kabupaten Indramayu menangkap ikan teri nasi dengan menggunakan alat tangkap payang teri. Alat tangkap payang teri terbagi dari tiga bagian, yaitu sayap, badan dan kantong. Konstruksi dan ukuran alat tangkap payang di Kabupaten Indramayu disesuaikan dengan jenis kapal yang digunakan dalam operasi penangkapan ikan teri nasi.

Payang teri terbuat dari bahan jaring PE (polyethylene) multifilament yang dijurai pada bagian badan dan sayap sedangkan pada bagian kantong menggunakan bahan waring. Waring adalah semacam bahan jaring yang terbuat dari PE, namun telah dimodifikasi sedemikian rupa oleh pabrik, sehingga memiliki mesh size yang sangat kecil. Desain payang teri nasi ini terbagai atas dua bagian, yaitu bagian atas (upper) dan bagian bawah (lower).

Tali ris bawah lebih pendek dari pada tali ris atas, sehingga sayap bagian atas (upper) lebih panjang dibandingkan dengan bagian bawah (lower). Tujuan tali ris bawah lebih pendek dari pada tali ris atas adalah untuk menghindari ikan teri lolos ke arah vertikal. Panjang sayap upper keseluruhan adalah 98 meter, sedangkan panjang sayap lower adalah 95 meter. Bagian sayap yang lebih menjorok ke dalam memiliki ukuran mata jaring sebesar 4 cm dengan ukuran

sayap lebih panjang 3 meter dari pada sayap yang ada di bagian bawah (lower) dengan jumlah mata ke arah panjang sebanyak 75 mata.

Ukuran mata jaring bagian atas akan semakin mengecil dari bagian sayap sampai kantong. Bagian sayap terdiri dari sayap kanan dan sayap kiri memiliki dua bagian yang sama panjang dengan struktur terbagi menjadi 3 bagian, yaitu sayap depan, sayap tengah dan sayap belakang. Sayap bagian depan memiliki ukuran mata jaring yang lebih besar dari pada mata jaring sayap bagian tengah, sayap bagian tengah memiliki mata jaring yang lebih besar dari pada mata jaring sayap bagian belakang (ukuran ◊ sayap depan > ukuran ◊ sayap tengah > ukuran ◊ sayap belakang).

Ukuran mata jaring sayap depan adalah 40 cm dengan jumlah mata ke panjang sebanyak 125 mata dan panjang 50 meter. Sayap bagian tengah memiliki ukuran mata jaring 20 cm dengan jumlah mata ke panjang sebanyak 150 mata dengan panjang 30 meter. Sedangkan sayap bagian belakang memiliki ukuran mata jaring masing-masing adalah 5 cm dan 4 cm dengan jumlah mata ke panjang masing-masing 300 mata dan 75 mata. Panjang total sayap bagian belakang adalah 18 meter.

Sayap bagian depan dan tengah memiliki ukuran yang sama antara bagian lower dan upper. Ukuran mata jaring pada bagian lower adalah 5 cm dengan jumlah mata ke arah panjang sebanyak 300 mata dan panjang totalnya adalah 15 meter. Hal yang membedakan antara bagian lower dan upper adalah pada bagian sayap. Bagian sayap lower lebih pendek daripada bagian sayap upper, sehingga bagian badan lower berukuran lebih panjang dibandingkan dengan badan upper.

Desain badan bagian bawah (lower) memiliki ukuran dan dimensi yang relatif sama dengan bagian atas (upper). Panjang total badan lower adalah 9 meter, yang terdiri dari dua bagian yaitu bagian depan dan bagian belakang. Mata jaring depan berukuran 4 cm dengan banyak mata ke arah vertikal 175 mata dan panjang 7 meter. Ukuran jaring badan lower bagian belakang adalah 0,7 cm dengan banyak mata secara vertikal 280 mata dan panjang 2 meter. Bagian badan untuk desain upper terdiri atas 2 jenis ukuran mata jaring yaitu ukuran 4 cm dan 0,7 cm dengan panjang keseluruhan mencapai 6 meter. Mata jaring 4 cm memiliki jumlah mata ke arah panjang sebanyak 100 mata dengan panjang 4

meter dan mata jaring 0,7 cm memiliki jumlah mata ke arah panjang sebanyak 280 mata dengan panjang 2 meter.

Bagian kantong (code end) terbuat dari bahan waring dan memiliki dua warna, yaitu hijau tua pada bagian depan dan hijau muda pada bagian belakang (ujung). Bagian kantong berwarna hijau tua memiliki panjang 4,5 meter dan waring berwarna hijau muda memiliki panjang 3,5 meter. Panjang keseluruhan desain kantong adalah 8 meter dengan lebar 7 meter. Desain kantong memiliki ukuran dan warna yang sama untuk upper dan lower. Ukuran mata jaring pada bagian kantong sangat kecil yaitu 0,1 cm atau 10 mm.

Payang teri memiliki 4 buah pelampung yang terbuat dari bahan gabus bekas atau dirigen bekas. Jumlah pemberat yang digunakan sebanyak 14–19 buah dengan berat kurang lebih 1–2 kg untuk masing-masing pemberat. Pemberat yang digunakan terbuat dari botol oli bekas yang diisi semen. Desain alat tangkap payang teri dapat dilihat pada Lampiran 4.

(3) Nelayan

Nelayan di Kabupaten Indramayu terbagi menjadi dua, yaitu nelayan juragan dan nelayan pandega. Nelayan di Kabupaten Indramayu sebagian besar merupakan nelayan penuh dan hanya sebagian kecil saja yang nelayan sambil utama yang pekerjaan sampingannya adalah menjadi buruh pabrik dan buruh tani.

Jumlah nelayan dalam setiap pengoperasian alat tangkap payang teri biasanya antara 5–10 orang. Pembagian kerja masing-masing nelayan adalah 1 orang sebagai juru mudi (nahkoda), 1 orang sebagai pencari ikan teri, 1 orang bertugas membersihkan kapal setelah selesai operasi, dan 1 orang yang membetulkan alat tangkap yang rusak serta sisanya adalah sebagai ABK yang membantu dalam mengoperasikan alat tangkap payang teri. Namun, pada saat pengoperasian alat tangkap terutama ketika pengangkatan jaring (hauling), semua nelayan ikut melakukan penarikan alat tangkap payang teri, kecuali juru mudi.

Pendapatan nelayan berasal dari hasil tangkapan yang ditentukan berdasarkan sistem bagi hasil. Penjualan hasil tangkapan akan langsung dibagi menjadi dua, yaitu pemilik kapal dan ABK. Hasil pembagian ABK akan dibagi lagi dengan jumlah ABK yang ikut melaut secara merata. Sedangkan bagian

pemilik kapal, hasil yang peroleh akan dikurangi dengan biaya melaut. Biaya melaut tersebut diantaranya adalah biaya bahan bakar, es, dan ransum.

2) Metode operasi penangkapan ikan

Pengoperasian alat tangkap payang teri di Kabupaten Indramayu dilakukan pada pagi hingga siang hari. Nelayan berangkat dari fishing base sekitar jam 04.00 dan kembali ke pelabuhan sekitar pukul 12.00 atau 14.00. Nelayan payang teri di Kabupaten Indramayu melakukan usaha penangkapan setiap hari pada musim barat, kecuali pada cuaca buruk, upaya penangkapannya menurun. Sedangkan pada musim timur, usaha penangkapannya 3-4 hari dalam seminggu.

Jumlah penurunan jaring (setting) pada saat musim teri dalam satu kali trip penangkapan sebanyak lebih kurang 12-20 kali dan 3-7 kali saat musim paceklik. Rata-rata waktu yang digunakan dalam satu kali setting adalah 6-10 menit dan lama waktu pada saat hauling (proses pengangkatan jaring) adalah 8-15 menit. Jarak waktu dari satu setting ke setting berikutnya adalah sekitar 10-45 menit, hal ini dikarenakan nelayan memerlukan waktu untuk menentukan daerah tangkapan atau yang dikenal dengan istilah hunting. Selain itu, jeda waktu dari satu setting ke setting berikutnya biasa dimanfaatkan nelayan untuk memulihkan tenaga untuk hauling berikutnya.

Tahap pengoperasian payang teri terdiri atas hunting, setting dan hauling. Hunting adalah tahap mencari ikan, biasanya dilakukan oleh nelayan sambil berdiri mengawasi ke arah permukaan laut. Nelayan dapat mengetahui keberadaan gerombolan ikan teri ditandai dengan adanya buih-buih berwarna putih di permukaan laut. Segera mungkin akan dilakukan setting setelah nelayan menemukan gerombolan ikan. Setting dilakukan dengan cara nelayan melemparkan pelampung terlebih dahulu kemudian menurunkan salah satu sisi jaring dan pemberat secara perlahan. Kemudian kapal terus bergerak membentuk lingkaran hingga alat tangkap payang teri tersebut dapat melingkari gerombolan ikan teri.

Tahap selanjutnya adalah hauling, pada tahap ini kapal akan berhenti dan mesin akan dimatikan. Selajutnya jaring payang teri ditarik ke kapal. Penarikan jaring dimulai dasi sisi sebelah kiri lambung kapal dengan cara menarik tali selambar secara cepat dan dan bersama-sama oleh semua nelayan, kecuali

nahkoda/juru mudi. Setelah bagian selambar dan badan diangkat, selanjutnya adalah bagian kantong yang terbuat dari waring, yang merupakan bagian paling terakhir diangkat ke kapal. Teri nasi hasil tangkapan tersebut dimasukan ke dalam blong yang telah diberi es.

3) Efisiensi teknis

Efisiensi teknis memiliki hubungan dengan efisiensi dari unit penangkapan ikan. Kriteria yang digunakan dalam rangka penilaian efisiensi teknis meliputi:

(a) Hemat biaya dan energi

Jumlah penggunaan bahan bakar dalam satu kali trip dapat dijadikan penilaian untuk mengatakan suatu unit penangkapan hemat biaya dan energi atau tidak. Hal tersebut dikarenakan bahan bakar dibutuhkan untuk mengoperasikan suatu unit payang teri. Biasanya alat tangkap payang teri membutuhkan solar sebanyak 20 liter dan oli mesin sebanyak 2–5 liter untuk 3 bulannya. Jumlah bahan bakar ini tergantung pada jarak yang ditempuh untuk menuju fishing ground serta lamanya proses hunting.

Pengoperasian alat tangkap payang teri rata-rata setiap harinya adalah 10 jam untuk satu kali trip. Mesin kapal dinyalakan rata-rata dalam waktu 7 jam untuk satu kali trip pada waktu menuju fishing ground, hunting, setting dan kembali ke fishing base, sedangkan selebihnya mesin kapal dimatikan. Berdasarkan hal tersebut dapat dihitung konsumsi bahan bakar untuk satu kali trip penangkapan ikan teri dengan menggunakan payang teri. Mesin membutuhkan 32,29 liter, sedangkan biasanya nelayan hanya menggunakan 20 liter solar per trip. Sehingga, dapat disimpulkan bahwa penggunaan bahan bakar solar cukup hemat. Namun, itu tergantung pada jarak dari fishing base ke fishing ground.

(b) Meningkatkan produksi dan produktivitas

Berdasarkan wawancara dengan nelayan, diketahui produksi yang hasilkan oleh nelayan payang teri per trip operasi adalah sekitar 100 kg pada saat musim puncak, 40 kg pada musim sedang dan 20 kg pada saat musim paceklik. Jumlah produksi yang dihasilkan perkekuatan mesin kapal (PK) untuk payang teri pada musim puncak, sedang dan paceklik masing-masing adalah 5 kg; 2 kg; dan 1 kg.

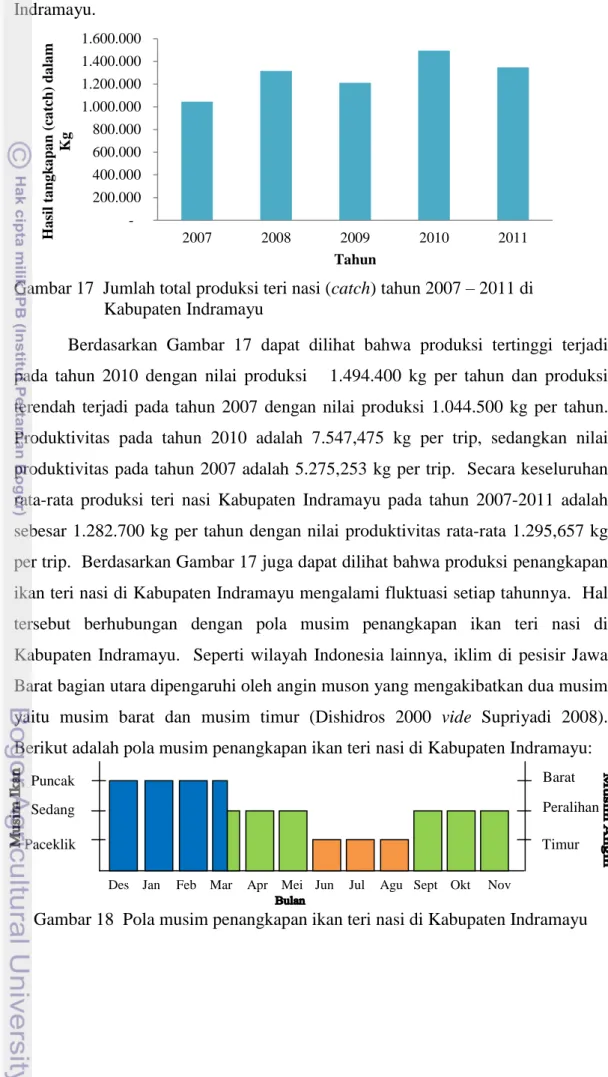

200.000 400.000 600.000 800.000 1.000.000 1.200.000 1.400.000 1.600.000 2007 2008 2009 2010 2011 H a sil t a ng k a pa n (ca tch) da la m Kg Tahun

Produksi ini merupakan produksi rata-rata yang diperoleh nelayan di Kebupaten Indramayu.

Gambar 17 Jumlah total produksi teri nasi (catch) tahun 2007 – 2011 di Kabupaten Indramayu

Berdasarkan Gambar 17 dapat dilihat bahwa produksi tertinggi terjadi pada tahun 2010 dengan nilai produksi 1.494.400 kg per tahun dan produksi terendah terjadi pada tahun 2007 dengan nilai produksi 1.044.500 kg per tahun. Produktivitas pada tahun 2010 adalah 7.547,475 kg per trip, sedangkan nilai produktivitas pada tahun 2007 adalah 5.275,253 kg per trip. Secara keseluruhan rata-rata produksi teri nasi Kabupaten Indramayu pada tahun 2007-2011 adalah sebesar 1.282.700 kg per tahun dengan nilai produktivitas rata-rata 1.295,657 kg per trip. Berdasarkan Gambar 17 juga dapat dilihat bahwa produksi penangkapan ikan teri nasi di Kabupaten Indramayu mengalami fluktuasi setiap tahunnya. Hal tersebut berhubungan dengan pola musim penangkapan ikan teri nasi di Kabupaten Indramayu. Seperti wilayah Indonesia lainnya, iklim di pesisir Jawa Barat bagian utara dipengaruhi oleh angin muson yang mengakibatkan dua musim yaitu musim barat dan musim timur (Dishidros 2000 vide Supriyadi 2008). Berikut adalah pola musim penangkapan ikan teri nasi di Kabupaten Indramayu:

Gambar 18 Pola musim penangkapan ikan teri nasi di Kabupaten Indramayu

Des Jan Feb Mar Apr Mei Jun Jul Agu Sept Okt Nov

Barat Peralihan Timur Paceklik Puncak Sedang

Musim puncak terjadi antara bulan Desember hingga Maret, namun Maret akhir sudah merupakan musim peralihan hingga Mei. Musim paceklik terjadi pada bulan Juni hingga Agustus, sedangkan September hingga November merupakan musim peralihan dari musim paceklik ke musim puncak, pada bulan ini ikan teri nasi di Kabupaten Indramayu sudah mulai banyak hal tersebut dapat dilihat dari jumlah produksi ikan teri nasi di CV. Sumber Rejeki yang meningkat pada bulan-bulan tersebut. Sedangkan pada musim puncak, jumlah ikan teri nasi yang banyak di perairan Kabupaten Indramayu, namun upaya penangkapannya kurang.

Kapasitas produksi pengolahan ikan teri nasi di CV. Sumber Rejeki sekitar 2,5 ton per hari dan sekitar 900 ton per tahun, sedangkan di Desa Dadap terdapat sekitar 2 perusahaan pengolahan ikan teri nasi serupa. Namun dari 3 perusahaan pengolah ikan teri nasi di Desa Dadap, hanya 2 diantaranya yang mengekspor produk olahan ikan teri nasi, dan kapasitas produksi ikan teri nasi di perusahaan selain CV. Sumber Rejeki lebih sedikit. Begitu juga dengan kapasitas produksi pengolahan produk chirimen yang tidak sebanyak CV. Sumber Rejeki.

Jumlah armada yang semakin bertambah setiap tahunnya dan terpusatnya daerah penangkapan di fishing ground 2-3 mil dan peningkatan upaya penangkapan yang terus menerus merupakan penyebab penurunan ikan yang dikeluhkan nelayan. Upaya penangkapan atau jumlah armada yang ada harus diefektifkan, dimana sedapat mungkin upaya yang dilakukan tidak melebihi kondisi pengusahaan maksimum. Mengurangi upaya penangkapan dapat menurunkan biaya operasional total dan secara tidak langsung dapat memberikan kesempatan kepada sumberdaya ikan teri nasi yang ada untuk melakukan pemulihan sumberdaya (berproduksi).

Penurunan upaya dapat dilakukan dengan tidak melebihi upaya optimum akan dapat meningkatkan produktivitas penangkapan pada tahun-tahun berikutnya secara bertahap. Kontrol upaya penangkapan harus dilakukan agar produktivitas penangkapan tetap stabil dan mengalami peningkatan.

4.3 Manajemen Produksi

Produksi merupakan aktivitas dalam mengolah bahan mentah menjadi bahan jadi ataupun bahan setengah jadi. Produksi yang dilakukan pada CV.

Sumber Rejeki adalah mengolah bahan mentah, yaitu ikan teri nasi basah (raw material) menjadi bahan setengah jadi yaitu ikan teri nasi kering, baik ikan teri nasi asin ataupun chirimen. Selain produk ikan teri nasi asin dan chirimen, perusahaan juga memproduksi produk lain, antara lain yaitu udang rebon dan cumi-cumi asin.

Perusahaan tidak setiap hari mendapatkan stok ikan teri nasi ketika sedang musim paceklik, tergantung dari hasil tangkapan nelayan, sehingga ketika musim teri nasi paceklik perusahaan jarang melakukan produksi, apalagi untuk produksi chirimen ekspor. Hal ini berkaitan dengan biaya produksi yang mahal. Proses produksi dapat dibedakan menjadi dua jenis (Assauri 1998), yaitu yang bersifat terputus (intermittent) dan proses produksi yang bersifat terus menerus (continuous).

Ikan teri nasi asin merupakan produk olahan ikan teri nasi yang diasinkan dengan menggunakan garam. Produk ini merupakan produk yang paling banyak diproduksi oleh CV. Sumber Rejeki. Produk ini adalah produk yang dipasarkan untuk tujuan lokal (dalam negeri).

Chirimen merupakan produk olahan ikan teri nasi yang diolah dengan cara yang hampir sama dengan produk ikan teri nasi asin, hanya saja ada beberapa perbedaan dalam pengolahannya. Diantara perbedaan tersebut adalah pada perbedaan penggunaan garam dalam proses perebusan ikan teri nasi tersebut. Chirimen yang diproduksi memiliki dua jenis olahan, yaitu chirimen BS (belum sortir dan sizing) dan chirimen sudah lulus sortir dan sizing. Sedangkan produk udang rebon dan cumi-cumi asin adalah produk tambahan jika perusahaan mendapatkan bahan bakunya. Produksi udang rebon dan cumi-cumi asin ini tidaklah sebanyak produksi ikan teri nasi asin dan chirimen karena CV. Sumber Rejeki memang hanya fokus untuk produksi kedua produk tersebut.

Proses produksi yang dilakukan oleh CV. Sumber Rejeki dalam pengolahan produk chirimen lulus sortir dan sizing merupakan proses produksi semi modern, karena dalam beberapa prosesnya sudah menggunakan mesin sebagai alat bantunya. Sedangkan untuk produk chirimen BS, ikan teri nasi asin, udang rebon atau cumi-cumi asin masih bersifat tradisional. Namun bila ditinjau dari segi manajerial perusahaan, perusahaan ini belum menerapkan sistem

manajerial dan struktur organisasi yang baik. Kendali untuk semua kegiatan dan pemecahan masalah langsung diambil alih oleh pemilik perusahaan. Maka perusahaan ini masih tergolong bersifat tradisional, karena dapat dilihat dari sistem manajerial dan kendali dari pemecahan masalah yang langsung bersumber pada pemilik perusahaan.

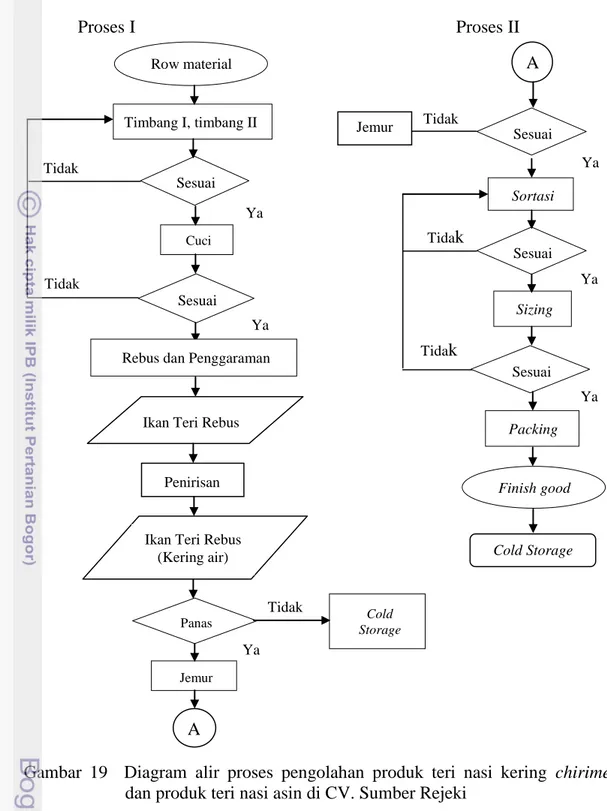

Secara garis besar, proses produksi yang berlangsung di CV. Sumber Rejeki dapat dibagi menjadi dua tahap, yaitu proses I dan proses II. Proses I dimulai dari mulai proses timbang 2 di unit pengolahan sampai proses penjemuran. Sedangkan proses II diawali dengan proses sortasi sampai pengepakan. Proses produksi yang dilakukan oleh CV. Sumber Rejeki meliputi proses-proses yang ditunjukan untuk mengubah bahan mentah yaitu ikan teri nasi basah (raw material) menjadi ikan teri nasi kering (dried small fish) yang digunakan untuk kebutuhan komersial. Diagram alir proses produski dapat dilihat pada Gambar 19 dan Lampiran 6. Namun, sebelum dilakukan proses I dan proses II, ikan teri nasi yang diterima oleh CV. Sumber Rejeki, akan melewati beberapa proses.

4.3.1 Proses timbang I

Proses timbang dilakukan di daerah-daerah pengadaan bahan baku. Proses timbang I hanya dilakukan untuk lokasi penangkapan yang letaknya berjauhan dengan unit pengolahan. Proses timbang ini menggunakan timbangan gantung. Bahan baku ikan teri nasi basah yang telah ditangkap oleh para nelayan ditimbang terlebih dahulu di pos timbang. Bahan baku yang sudah ditimbang kemudian dimasukkan ke dalam blong dan diberi es.

Bahan baku yang ditimbang tersebut dicatat mengenai berat, harga dan nama supplier-nya. Pencatatan ini dilakukan oleh supervisor bagian pengadaan dan supplier dalam bentuk nota. Nota juga diberikan kepada nelayan sebagai tanda pembayaran terhadap bahan baku yang telah dijualnya. Untuk pembayaran ikan teri nasi yang dijual ke CV. Sumber Rejeki, para supplier mendapat bayaran dari perusahaan sebesar Rp 1.000 hingga Rp 2.000 per kilogram.

4.3.2 Receiving

Pembuatan produk chirimen melalui serangkaian proses, diawali dengan penerimaan bahan baku dari pemasok. Ketika musim puncak, perusahaan dapat menerima ikan teri nasi lebih dari 200 kg setiap harinya dari pemasok sekitar perusahaan, dalam hal ini adalah ikan teri yang berasal dari PPI Dadap. Namun terkadang ada pemasok dari pelabuhan lain yang menjual ikan teri nasi ke perusahaan.

Ikan teri nasi yang diterima umumnya masih dalam kondisi segar, namun hal tersebut tidak menutup kemungkinan adanya ikan teri nasi yang bermutu rendah seperti badan ikan teri yang sudah tidak utuh. Perusahaan memisahkan ikan teri bermutu tinggi dan yang bermutu rendah secara keseluruhan dari masing-masing nelayan, karena tenaga kerja (penyortir) CV. Sumber Rejeki sudah terbiasa dapat mengetahui mutu ikan teri nasi yang diterima. Dalam hal harga, perusahaan tidak membedakan antara ikan teri nasi yang bermutu tinggi dengan ikan teri nasi bermutu rendah.

Nelayan membawa ikan teri nasi ke perusahaan dengan menggunakan boks styrofo-foam, ember atau blong. Kemudian ikan teri dipindahkan ke keranjang dan ditimbang. Selanjutnya perusahaan membayar tunai ikan teri nasi tersebut.

Boks styrofo-foam memiliki kapasitas 30-35 kg bahan baku ikan teri nasi. Ember memiliki kapasitas 5-10 kg ikan teri nasi, sedangkan blong memiliki kapasitas 80-100 kg bahan baku ikan teri nasi.

4.3.3 Proses I

Produk ikan teri nasi asin dan teri nasi chirimen, baik itu cihirimen BS atau chirimen lulus sortir dan sizing akan melewati tahap ini. Namun terdapat perbedaan perlakuan untuk ketiga produk tersebut. Berikut akan dipaparkan proses kegiatan yang termasuk dalam proses I.

1) Proses timbang 2

Proses ini bertujuan untuk mengukur penyusutan berat bahan baku dan mengetahui kualitas bahan baku selama perjalanan dari daerah pengadaan sampai

ke unit pengolahan. Sehingga pada proses pengolahan selanjutnya bahan baku dapat diberi perlakuan yang tepat.

Proses penimbangan dan alat yang digunakan pada proses timbang 2 sama dengan proses timbang 1. Proses timbang 2 terjadi di unit pengolahan. Selain untuk mengecek penyusutan berat bahan baku dan kualitas mutu dari proses timbang 1, proses timbang juga digunakan untuk mengetahui berat bahan baku ikan teri nasi dari nelayan atau supplier yang melakukan penangkapan dekat dengan unit penangkapan.

2) Pencucian bahan baku

Ikan teri yang masih diletakkan dalam keranjang tersebut dicuci dengan menggunakan air bersih dan mengalir. Hal tersebut bertujuan untuk membersihkan ikan teri nasi yang akan diolah bersih dari kotoran atau benda asing yang melekat pada tubuh ikan. Pencucian ini dilakukan di bak pencucian. Bak pencucian ini terbuat dari bahan semen, batu bata, dan porselen. Setiap bak pencucian memiliki saluran pemasukan dan pembuangan air.

Tahap awal proses pencucian yaitu ikan teri nasi basah dipindahkan ke dalam irig kecil (sejenis keranjang terbuat dari plastik). Kapasitas irig kecil ini memiliki kapasitas lebih kurang 2 kg. Proses pemindahan ini dilakukan oleh satu orang. Irig kecil yang telah berisi bahan baku tersebut kemudian direndam ke dalam bak pencucian yang telah diisi air ledeng (PAM).

Perlakuan dalam proses pencucian ini dengan cara mengaduk ikan perlahan-lahan saat direndam dalam proses pencucian ini dengan menggunakan tangan yang telah dilapisi dengan sarung tangan plastik (untuk proses perlakuan ikan teri nasi tujuan ekspor, sedangkan untuk ikan teri nasi tujuan lokal tidak menggunakan sarung tangan). Setelah dicuci di bak pertama, ikan teri nasi kemudian dipindahkan ke bak cuci kedua. Kemudian dicuci di bak ketiga dengan pelakuan yang sama seperti pada perlakuan pencucian di bak pertama.

Untuk ikan teri nasi tujuan ekspor pencucian dilakukan hingga tiga kali. Sedangkan untuk ikan teri nasi tujuan lokal hanya diberi air saja untuk merendam ikan teri nasi sesaat sebelum direbus. Ikan teri nasi tersebut direndam pada boks fiber.

3) Proses penirisan

Bahan baku yang telah dicuci dan masih dalam irig tersebut akan dibiarkan beberapa saat hingga tiris. Proses penirisan ini dilakukan dengan tujuan untuk menurunkan air yang merupakan sisa-sisa air pencucian. Penggunakan irig untuk meletakkan ikan teri nasi adalah untuk memudahkan air mengalir saat pencucian dan penirisan.

Proses penirisan ini dilakukan dengan meletakkan irig pada kerangka penirisan dan dibiarkan beberapa saat. Tenaga kerja yang bertugas melakukan pekerjaan ini adalah orang yang sama dengan yang bertugas melakukan pencucian bahan baku ikan teri nasi.

4) Proses perebusan

Tahap selanjutnya adalah proses pemasakan ikan teri nasi, dengan cara direbus dalam air garam yang mendidih, yaitu pada suhu 1000 – 1030C. Lamanya proses pemasakan ini bergantung pada ukuran ikan, untuk ikan teri nasi cukup dalam waktu 1–2 menit saja, sedangkan untuk ikan teri besar proses pamasakan biasa dalam waktu 7–10 menit.

Sebelum tahap ini dilakukan, maka perlu persiapan. Persiapan-persiapan tersebut meliputi pengisian air bejana perebusan dan menyalakan kompor. Air untuk mengisi bejana ini menggunakan air PAM. Saat menjelang air mendidih garam dimasukkan ke dalam bejana yang telah terisi 200 liter air. Setelah air mendidih dan garam telah larut maka proses perebusan mulai dilakukan. Proses perebusan yang disertai penggaraman ini bertujuan untuk mengurangi kadar air, membunuh mikroorganisme dan meningkatkan citrarasa ikan.

Garam yang digunakan dalam proses pemasakan ikan teri nasi tujuan ekspor (chirimen) adalah 10 kg. Hal tersebut dikarenakan permintaan dari negara tujuan yang menginginkan ikan teri nasi tersebut memiliki tingkat kadar garam yang rendah. Biasanya kadar garamnya berkisar 3-6%. Sedangkan untuk ikan teri nasi tujuan lokal, air yang digunakan untuk merebus adalah sebanyak 200 liter air, sedangkan garam yang digunakan adalah 50–60 kg. Hal tersebut dikarenakan kebiasaan masyarakat Indonesia, terutama masyarakat di Pulau Jawa yang menyukai makanan asin, sehingga ikan teri nasi diolah menjadi produk teri nasi asin dengan kadar garam 30-40%.

CV. Sumber Rejeki memiliki dua buah bejana perebusan, dimana masing-masing bejana ini dapat merebus 8 irig sekaligus. Pengadukan akan dilakukan tiga kali selama proses perebusan ini, yaitu pada awal perebusan, pertengahan dan pada akhir perebusan. Pengadukan ini bertujuan agar tingkat kematangan ikan merata. Ciri-ciri ikan yang matang adalah ikan akan mengambang saat direbus dan ikan tidak berlendir. Jika ikan yang direbus memiliki ciri-ciri tersebut maka sudah dapat dipastikan ikan tersebut telah matang dan proses perebusan akan segera dihentikan.

Garam yang digunakan untuk pembuatan chirimen adalah garam dengan grade A yang memiliki warna putih tanpa kotoran, karena jika garam yang digunakan kotor, maka akan berpengaruh terhadap warna produk chirimen. Garam yang biasa digunakan untuk pembuatan chirimen biasa dipasok dari daerah Losarang di Kabupaten Indramayu. Namun, jika pemasokan garam dari Losarang kurang, maka perusahaan akan membeli garam di Cirebon yang biasanya garam tersebut adalah garam impor yang berasal dari India dengan harga yang cukup mahal dibandingkan garam grade A dari Losarang, yaitu Rp 1.100 per kg. Sedangkan garam impor grade A yang berasal dari India dibeli dari Cirebon hanya dengan Rp 1.400 per kg.

Selain memasok garam grade A, perusahaan juga membeli garam biasa tanpa grade yang digunakan untuk perebusan ikan teri nasi tujuan pasar lokal. Garam ini dibeli dengan harga Rp 700 hingga Rp 800 per kg. Perusahaan membeli garam tersebut dari Losarang atau Cirebon.

Kualitas garam dan air untuk merebus merupakan faktor yang perlu diperhatikan dalam proses perebusan. Oleh karena itu CV. Sumber Rejeki memperhatikan betul kualitas garam yang dipakai dan air yang digunakan untuk proses perebusan. CV. Sumber Rejeki juga memiliki standar kapan air untuk proses perebusan diganti dan ditambahkan garam kembali.

5) Proses penganginan ikan

Proses penganginan ikan ini bertujuan untuk menurunkan air rebusan dan untuk menurunkan suhu ikan. Setelah ikan direbus dan matang, ikan akan ditiriskan hingga air rebusan yang terbawa berkurang, hingga setengah kering.

Selanjutnya ikan teri tersebut akan disebarkan secara merata dengan menggunakan ayakan yang berdiameter lubang 1,5 cm di sanoko.

Sanoko adalah wadah seperti tempayan hanya saja terbuat dari bingkai kayu berbentuk persegi panjang dengan alas waring. Di atas wadah tersebut ikan teri nasi diratakan agar menyebar rata, sehingga ikan teri nasi tidak bergerombol dan cepat kering. Kemudian sanoko tersebut akan dijemur dengan cara disusun dan dianginkan hingga tidak terlalu panas dan uap panasnya hilang.

Apabila cuaca bagus dan ada sinar matahari, maka ikan akan langsung dijemur. Namun jika cuaca buruk atau mendung, maka ikan akan dimasukkan ke dalam cold storage untuk mencegah terjadinya penurunan mutu.

6) Proses penjemuran

Proses penjemuran (pengeringan) ini bertujuan untuk mengurangi kadar air dalam ikan, memperpanjang daya simpan ikan dan memenuhi permintaan konsumen. Kekeringan untuk ikan teri nasi pasar ekspor (chirimen) dan pasar lokal berbeda, dikarekan kadar garam yang terkandung di dalamnya berbeda.

Kadar garam ikan teri nasi untuk tujuan pasar lokal yang tinggi dapat menghambat bakteri tumbuh sehingga ikan teri nasi hanya dijemur sampai setengah kering. Sedangkan chirimen yang memiliki kadar garam rendah, sehingga rasanya hampir tawar membutuhkan waktu pengeringan yang sedikit lebih lama hingga teri nasi benar-benar kering.

Proses pengeringan ini dilakukan secara tradisional, yaitu dengan bantuan sinar matahari dan dilakukan bila cuaca bagus. Ikan-ikan yang dijemur berasal dari proses penganginan ikan atau ikan-ikan yang disimpan dalam cold storage karena setelah proses penganginan cuaca tidak mendukung untuk melakukan penjemuran. Ikan teri nasi dijemur di atas rak penjemur. Waktu penjemuran ini sekitar 1 hari (± 8 jam).

Pada proses ini dilakukan pembalikan ikan teri yang bertujuan untuk meratakan tingkat kekeringan ikan. Pembalikan dilakukan 2-3 kali. Pembalikan pertama dilakukan dengan bantuan sanoko yang lain. Ikan yang ada akan dipindahkan ke sanoko yang baru dengan cara dibalik, kemudian diratakan dengan tangan agar tidak menggumpal. Sedangkan pembalikan kedua dilakukan

dengan cara mengumpulkan ikan ditengah-tengah sanoko yang kemudian akan disebar lagi secara merata dengan menggunakan tangan.

Ikan teri akan dijemur hingga kadar air yang terkandung pada ikan teri nasi untuk tujuan ekspor (chirimen) mencapai 20-33%. Hal tersebut merupakan standar baku produk untuk tujuan ekspor. Namun apabila ikan teri nasi belum kering dan cuaca tidak bagus, maka ikan akan dipindahkan ke sanoko timbun yang kemudian akan disimpan ke dalam cold storage.

4.3.4 Proses 2

Kegiatan yang termasuk proses 2 ini diantaranya adalah proses sortasi (sorting), proses sizing, proses penimbangan dan proses pengemasan (packing). Perlakuan pada setiap alur kegiatan ini akan berbeda untuk tiap-tiap produk yang diproduksi CV. Sumber Rejeki.

Produk ikan teri nasi asin untuk tujuan pasar dalam negeri dan produk chirimen BS tidak akan melewati tahap proses kegiatan sortasi dan sizing. Produk-produk tersebut akan langsung ditimbang dan dikemas untuk kemudian dipasarkan atau disimpan dalam cold storage. Sedangkan produk chirimen lulus sortir dan sizing akan melewati tahap sortir dan sizing yang kemudian akan ditimbang dan dikemas. Berikut adalah uraiannya:

1) Proses sortasi

Sorting atau proses sortasi merupakan tahap setelah ikan teri nasi kering. Tahap ini merupakan proses yang hanya dilakukan pada produk chirimen dengan permintaan lulus sortir dan sizing. Sedangkan untuk ikan teri nasi asin tujuan dalam negeri serta produk chirimen BS tidak dilakukan sortasi dan pemisahan ukuran (sizing), melainkan langsung ditimbang dan dikemas untuk segera dipasarkan.

Proses sorting ini merupakan proses dimana chirimen dipisahkan dari kotoran dan ikan lain yang masih tercampur. Selain itu, dalam proses ini chirimen yang badannya sudah tidak utuh (patah) akan dipisahkan dengan ikan teri nasi yang badannya masih utuh (tidak patah). Hal tersebut karena pasar ekspor tidak menerima ikan teri nasi kering chirimen dengan kondisi tersebut. Ikan teri nasi kering (chirimen) harus memiliki 95% kadar chirimen bersih.

Proses ini dilakukan setelah ikan kering (setelah proses penjemuran). Sortasi dilakukan dalam sebuah ruangan tersendiri yang dilengkapi dengan sara penunjangnya, seperti meja, kursi, dan alat tampi. Proses ini dilakukukan secara manual dengan mengunakan jari tangan untuk memilah ikan teri yang berbadan utuh dan yang patah. Sedangkan untuk memisahkan ikan teri nasi yang sudah hancur menjadi bubuk dan yang tidak, pekerja akan menampi produk tersebut.

Produk ikan teri chirimen untuk tujuan ekspor memiliki cirri-ciri ikan bersih, utuh (tidak patah) dan warnanya putih cerah. Untuk menunggu proses selanjutnya (sizing), produk ikan yang bermutu ekspor tersebut disimpan dalam basket kering dan bersih.

2) Proses sizing

Proses sizing adalah proses dimana chirimen dikelompokkan berdasarkan ukurannya. Proses sizing ini menggunakan alat atau mesin sizing yang memungkinkan adanya produksi massal (banyak) dan memudahkan pekerjaan. Selain itu, dengan digunakannya mesin sizing ini, ukuran untuk chirimen akan seragam.

Setelah chirimen melewati proses sortasi, maka selanjutnya adalah proses pemisahan chirimen berdasarkan ukurannya. Sizing yang dilakukan perusahaan masih konvensional, karena peralatan yang digunakan perusahaan ini adalah mesin sizing yang hanya berupa blower. Blower yang pada prinsipnya memisahkan teri berdasarkan berat dan ringannya massa teri (weight grader). Hal tersebut mengasumsikan, bahwa berat teri akan merepresentasikan panjang sesuai size yang ditentukan. Semakin ringan teri yang terkena blower maka akan semakin jauh letak jatuhnya yang kemudian dikategorikan pada ukuran tertentu. Begitu pula sebaliknya, semakin berat teri maka lokasi jatuhnya akan semakin dekat dengan blower. Pada mesin sizing terdapat lima laci, laci pertama untuk ukuran medium, laci kedua untuk ukuran small, laci ketiga untuk ukuran short and small, laci keempat dan kelima untuk sisa debu atau kotoran pada ikan teri nasi. Petak laci pada mesin sizing terbuat dari triplek.

Berdasarkan keterangan dari pihak perusahaan, bila ditinjau dari segi keakuratan, pemisahan tersebut masih berkisar 75-80%. Tidak menutup kemungkinan teri-teri tersebut akan tetap tercampur dalam size yang berbeda,

terhalang jaring pada alat eksisting ataupun masih tercampurnya barang lain (komponen non teri) seperti kawat. Ini menyebabkan adanya tambahan waktu untuk pemisahan secara manual untuk teri yang berada pada jaring. Adanya penambahan waktu juga dikarenakan harus dilakukannya proses sizing dengan beberapa kali siklus atau perputaran proses. Dilakukannya proses sizing berulang untuk benar-benar memastikan bahwa teri nasi dalam kondisi yang bersih, sehingga terkadang perusahaan melakukan proses sizing secara manual seperti sortasi, dengan menggunakan tenaga manusia untuk memilah ikan teri nasi berdasarkan ukurannya.

Perusahaan masih belum banyak memproduksi produk chirimen lulus sortir dan pemisahan ukuran, sehingga penggunaan mesim blower masih kurang dan lebih banyak bergantung pada pemisahan ukuran yang dilakukan oleh tenaga manusia. Kurangnya perusahaan dalam memproduksi produk chirimen lulus sortir dan pemisahan ukuran ini dikarenakan perusahaan pengekspor lebih sering memesan produk chirimen BS, karena harganya yang jauh lebih murah. Perusahaan pegekspor akan mendapatkan keuntungan yang lebih besar walau proses sortasi dan sizing akan dilakukan di perusahaan pengolahan miliknya, karena mesin pemisah ukuran yang dimiliki perusahaan pengekspor sudah modern.

Standar ukuran chirimen ini terbagi menjadi 4 kategori, yaitu size SS, S, M, dan L. Namun, hal tersebut tidak menutup kemungkinan konsumen (pasar) internasional menginginkan ukuran MS, yaitu ukuran dengan komposisi 65% ukuran M dan 35% ukuran S. Ukuran (size) SS adalah berkisar antara 0,5-1 cm. Ukuran S berada diantara 1-2 cm. Ukuran 2-3 cm merupakan ukuran untuk M dan size L memiliki kisaran ukuran lebih dari 3 cm.

3) Proses penimbangan

Produk ikan teri yang diproduksi CV. Sumber Rejeki akan ditimbang sebelum dikemas. Baik itu produk ikan teri nasi asin, chirimen BS ataupun chirimen lulus sortir dan sizing. Produk tersebut akan ditimbang sesuai dengan ukuran yang tertera pada kemasan. Biasanya 15 kg per kemasannya.

4) Proses pengemasan

Chirimen yang seukuran akan dikemas dalam suatu kardus sembari ditimbang di atas timbangan. Setelah beratnya sesuai dengan yang tertera dalam kardus, maka kardus yang berisi chirimen tersebut akan ditutup dengan kertas koran dan kardus akan diselotip. Proses pengemasan ini bertujuan untuk melidungi produk dari pengaruh luar yang dapat menyebabkan kerusakan produk, serta untuk mempermudah dalam proses distribusi.

Proses dilakukan secara manual dengan menggunakan tenaga manusia. Pengemasan produk disesuaikan dengan ukuran produk. Dalam satu kemasan hanya terdapat satu jenis ukuran untuk produk chirimen, kecuali untuk produk chirimen BS dan ikan teri nasi asin, karena ukuran produk bukanlah standar untuk pemasaran, sehingga ukuran produk masih tercampur.

Kemasan yang digunakan adalah kardus. Kardus yang digunakan adalah kardus bekas kemasan makanan lain yang akan dilapisi koran. Peggunaan koran masih belum baik dan tidak sesuai dengan standar kesehatan, namun penggunaan koran dan kardus bekas ini hanya dilakukan pada produk ikan teri nasi asin untuk pasar dalam negeri saja, sedangkan untuk produk chirimen penggunaan kardus sudah cukup baik dengan adanya kardus yang diberikan oleh perusahaan pengekspor. Namun sesampainya di perusahaan pengekspor, kemasan kardus tersebut akan diganti dengan kemasan papan kertas dengan tipe double wall (lapisan bergelombang dinding ganda).

Proses pengemasan yang dilakukan di perusahaan pengekspor akan dimulai dengan pengecekan kualitas ikan teri nasi kering (chirimen) apakah layak untuk dikemas atau tidak. Jika produk layak untuk dikemas, maka produk akan langsung dikemas. Sedangkan jika produk tidak layak kemas, maka produk akan dikembalikan ke bagian produksi untuk dilakukan proses ulang. Layak kemas atau tidaknya produk chirimen ini bergantung pada ukuran ikan, kepatahan, kekeringan dan warna ikan.

Setelah melewati proses pengecekan, chirimen tersebut akan dikemas. Cara pengemasan ini pertama-tama dengan melapisi papan kertas dengan plastik. Papan kertas ini memiliki kapasitas berat bersih 5 kilogram. Kemasan ini merupakan kemasan yang aman dan dapat membuat produk chirimen tahan lama

karena kemasan tersebut merupakan kemasan kedap udara. Produk chirimen akan dimasukkan ke dalam plastik sembari ditimbang yang kemudian akan di press hingga tidak ada udara di dalamnya, yang kemudian dikemas dalam kemasan papan kertas.

4.3.5 Penyimpanan

Chirimen yang telah dikemas dengan menggunakan kardus akan langsung dipasarkan jika perusahaan pengekspor memintanya. Namun jika perusahaan pengekspor belum meminta, maka chirimen tersebut akan disimpan di dalam cold storage dengan suhu antaa -10oC hingga -20oC. Begitu pula dengan ikan teri nasi untuk tujuan lokal, akan disimpan di cold storage sebelum akhirnya dipasarkan. Berikut adalah alur produksi ikan teri nasi.

Proses I Proses II

Gambar 19 Diagram alir proses pengolahan produk teri nasi kering chirimen dan produk teri nasi asin di CV. Sumber Rejeki

4.4 Manajemen Mutu

Analisis mutu dilakukan untuk mengetahui kualitas atau mutu ikan teri nasi. Mutu ikan teri nasi dianalisis dengan menganalisa seberapa besar perbandingan antara produksi yang dihasilkan dengan produk ikan teri nasi yang berkualitas baik atau memenuhi standar ekspor. Manajemen mutu terdiri dari sumber bahan baku dan penanganan bahan baku.

Tidak Jemur Tidak Tidak A Ya Ya Ya Sesuai Sortasi Sesuai Sizing Sesuai Packing Finish good Cold Storage A Tidak Tidak Ya Ya Row material Timbang I, timbang II Cuci Sesuai Sesuai

Ikan Teri Rebus Rebus dan Penggaraman

Penirisan

Ya Tidak

Panas Storage Cold

Jemur Ikan Teri Rebus

4.4.1 Sumber bahan baku

Bahan baku ikan teri nasi di CV. Sumber Rejeki diperoleh dari nelayan langsung dan bakul (supplier) yang bekerja sama dengan nelayan. Perusahaan akan menerima semua ikan teri nasi dari nelayan dan bakul. Namun, perusahaan akan memisahkan ikan teri nasi tersebut berdasarkan mutu ikan teri nasi tersebut. Mutu ikan teri nasi yang kurang baik memiliki ciri warna kurang atau tidak putih dan badan hancur.

Berdasarkan hasil pemisahan ikan teri nasi berdasarkan mutu yang dilakukan oleh CV. Sumber Rejeki, ikan teri nasi yang diperoleh dari nelayan langsung memiliki mutu lebih rendah dari pada mutu ikan teri nasi yang diperoleh dari supplier (bakul). Hal tersebut diakibatkan karena sesaat ikan teri nasi didaratkan di darmaga, nelayan tidak langsung mendistribusikannya ke pabrik pengolahan, melainkan membawanya ke rumah nelayan terlebih dahulu. Sedangkan ikan teri nasi yang diperoleh dari bakul, akan langsung didistribusikan sesaaat setelah didaratkan di darmaga.

Selain dikarenakan faktor di atas, mutu ikan teri nasi yang berasal dari bakul lebih baik karena bakul memperhatikan betul mutu ikan teri nasi yang dihasilkan nelayan, dalam hal ini adalah nelayan yang bekerja sama dengan bakul. Bakul sudah sadar akan mutu ikan teri nasi, mutu yang baik dapat dicegah dengan penggunaan es yang lebih banyak. Oleh karena itu, nelayan yang bekerja sama dengan bakul membawa es lebih banyak dibandingkan nelayan biasa, sehingga harag ikan teri nasi dari bakul lebih tinggi daripada harga ikan teri nasi yang didapat dari nelayan.

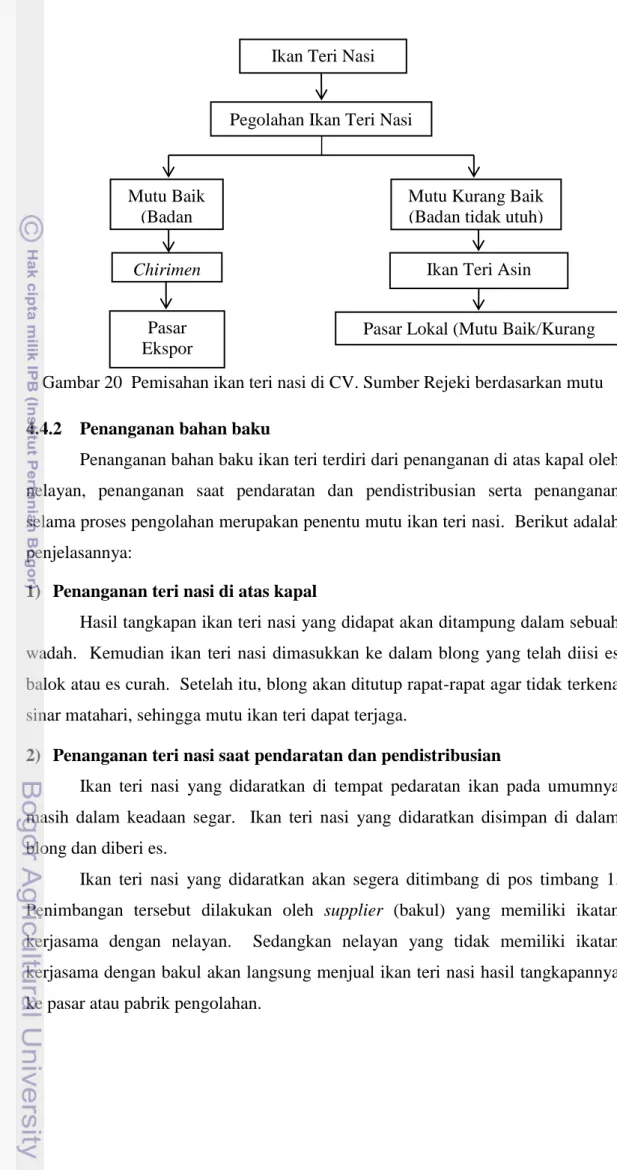

Guna dari pemisahan mutu ikan teri nasi tersebut adalah untuk pemisahan proses pengolahan produk ikan teri nasi. Ikan teri nasi bermutu baik akan diolah untuk menjadi produk chirimen dan ikan teri nasi bermutu kurang baik akan diolah menjadi produk ikan teri nasi asin. Berikut gambar adalah pemisahan mutu berdasarkan tujuan pemasaran ikan teri nasi di CV. Sumber Rejeki:

Gambar 20 Pemisahan ikan teri nasi di CV. Sumber Rejeki berdasarkan mutu

4.4.2 Penanganan bahan baku

Penanganan bahan baku ikan teri terdiri dari penanganan di atas kapal oleh nelayan, penanganan saat pendaratan dan pendistribusian serta penanganan selama proses pengolahan merupakan penentu mutu ikan teri nasi. Berikut adalah penjelasannya:

1) Penanganan teri nasi di atas kapal

Hasil tangkapan ikan teri nasi yang didapat akan ditampung dalam sebuah wadah. Kemudian ikan teri nasi dimasukkan ke dalam blong yang telah diisi es balok atau es curah. Setelah itu, blong akan ditutup rapat-rapat agar tidak terkena sinar matahari, sehingga mutu ikan teri dapat terjaga.

2) Penanganan teri nasi saat pendaratan dan pendistribusian

Ikan teri nasi yang didaratkan di tempat pedaratan ikan pada umumnya masih dalam keadaan segar. Ikan teri nasi yang didaratkan disimpan di dalam blong dan diberi es.

Ikan teri nasi yang didaratkan akan segera ditimbang di pos timbang 1. Penimbangan tersebut dilakukan oleh supplier (bakul) yang memiliki ikatan kerjasama dengan nelayan. Sedangkan nelayan yang tidak memiliki ikatan kerjasama dengan bakul akan langsung menjual ikan teri nasi hasil tangkapannya ke pasar atau pabrik pengolahan.

Ikan Teri Nasi Segar

Pegolahan Ikan Teri Nasi

Mutu Baik (Badan utuh) Chirimen Pasar Ekspor (Mutu Baik)

Ikan Teri Asin Kering

Pasar Lokal (Mutu Baik/Kurang Baik)

Mutu Kurang Baik (Badan tidak utuh)

Selanjutnya ikan teri nasi yang telah ditimbang oleh bakul akan dipindahkan ke dalam blong milik bakul yang telah diberi es balok dan kemudian ditutup rapat. Setelah itu hasil tangkapan ikan teri tersebut akan didistribusikan, baik itu ke pasar ataupun ke pabrik pengolahan ikan teri seperti CV. Sumber Rejeki. Pendistribusian tersebut dilakukan dengan menggunakan torca (motor becak) dan juga becak.

3) Penanganan selama pengolahan

Ikan teri nasi di Kabupaten Indramayu biasa diolah menjadi produk ikan teri nasi asin dan produk ikan teri nasi kering (chirimen). Dimana produk ikan teri nasi asin adalah produk yang dipasarkan untuk tujuan dalam negeri, sedangkan produk chirimen adalah merupakan produk untuk tujuan pasar ekspor, terutama Jepang.

Produk ikan teri nasi asin masih diolah secara tradisional, sedangkan produk chirimen sudah diolah secara semi modern oleh perusahaan dengan memperhatikan standar dan kualitas ikan teri nasi tersebut. Pada dasarnya baik pengolahan ikan teri nasi asin dan chirimen ini relatif sederhana, tidak memerlukan keahlian khusus. Hanya saja, terdapat beberapa perlakuan yang berbeda dan khusus untuk produk chirimen ini. Perlakuan yang berbeda ini ditujukan agar standar kualitas produk ini baik dan dapat diterima oleh Negara tujuan ekspor.

Perlakuan berbeda ini adalah dengan adanya sentuhan modern yang dilakukan perusahaan untuk menghasilkan produk teri nasi berkualitas baik dengan memperhatikan mutu raw material dalam hal ini adalah ikan teri nasi, mutu produk dan mutu-mutu pendukung kegiatan pengolahan ikan teri nasi kering chirimen. Selain itu, perlakuan yang berbeda ini juga termasuk diantaranya adalah dengan dipergunakannya mesin semi modern untuk pemisahan ukuran produk chirimen.

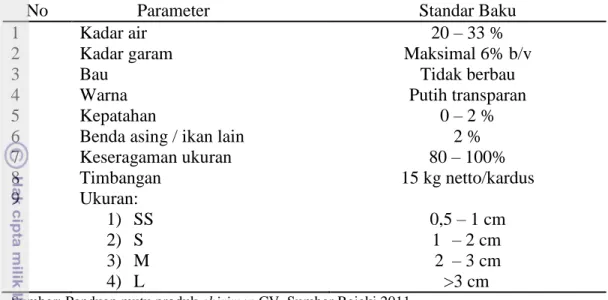

Perlakuan yang khusus pada produksi produk chirimen menghasilkan produk yang berkualitas, berikut adalah standar kualitas (mutu) produk chirimen untuk pasar ekspor CV. Sumber Rejeki:

Tabel 7 Standar mutu produk teri nasi chirimen

No Parameter Standar Baku

1 Kadar air 20 – 33 %

2 Kadar garam Maksimal 6% b/v

3 Bau Tidak berbau

4 Warna Putih transparan

5 Kepatahan 0 – 2 %

6 Benda asing / ikan lain 2 %

7 Keseragaman ukuran 80 – 100% 8 Timbangan 15 kg netto/kardus 9 Ukuran: 1) SS 2) S 3) M 4) L 0,5 – 1 cm 1 – 2 cm 2 – 3 cm >3 cm

Sumber: Panduan mutu produk chirimen CV. Sumber Rejeki 2011

Menurut data standar mutu produk teri nasi chirimen, diketahui kadar air 20-33%. Kadar air yang rendah tersebut dilakukan dengan tujuan agar chirimen tidak mengalami pembusukan (penguraian oleh bakteri dan jamur), karena chirimen memiliki kadar garam maksimal 6% b/v. Kadar garam chirimen lebih rendah dibandingkan dengan kadar garam produk ikan teri nasi asin untuk pasar lokal, yang mencapai 30-40%. Standar warna chirimen harus putih transparan, karena itu maka CV. Sumber Rejeki menggunakan garam berkualitas agar warna chirimen tetap putih. Ikan teri nasi yang bermutu kurang baik tidak bisa dibuat chirimen, karena warnanya sudah tidak putih transparan dan akan memiliki tingkat kepatahan tinggi. Keseragaman ukuran berkisar antaar 80-100% untuk produk chirimen, kecuali pengekspor meminta permintaan khusus seperti ukuran MS, yaitu ukuran dengan komposisi 65% ukuran M dan 35% ukuran S.

Mutu dianalisis dengan menggunakan peta kendali. Untuk menggunakan peta kendali, maka perlu ditentukan kriteria untuk mengevaluasi apa yang harus kita perhatikan sebagai suatu ketidaknormalan (Ishikawa 1986). Tujuan dari pembuatan peta kendali adalah untuk menentukan dengan dasar pergerakan titik-titik perubahan apa yang telah terjadi dalam proses produksi.

Menurut Ishikawa (1986), jika proses produksi dalam keadaan terkendali, berarti:

2) Pengelompokan titik-titik tidak membentuk bentuk yang khusus. Kriteria untuk mengetahui ketidaknormalan, yaitu:

1) Beberapa titik diluar batas kendali atas, atau

2) Titik membentuk khusus walaupun mereka semua jatuh di dalam batas kendali.

Gambar 21 Peta kendali p mutu produk ikan teri nasi di CV. Sumber Rejeki, Indramayu yang dibuat berdasarkan data yang ditunjukan pada Tabel 8 0,000 0,100 0,200 0,300 0,400 0,500 0,600 0,700 0,800 0,900 1,000 1,100 1,200 Pro p o rs i ( %) Bulan % Cacat GT BA BB