I. DAFTAR INDUSTRI MINYAK GORENG SAWIT DI INDONESIA A. Penyebaran Perkebunan Kelapa Sawit dan Produksi CPO di

Indonesia

Pada awal perkembangannya, perkebunan kelapa sawit banyak dibudidayakan di pulau Sumatera, khususnya Sumatera Utara. Tahun 2011, genap satu abad perkebunan kelapa sawit komersial hadir di Indonesia. Pengembangannya pun tidak lagi terfokus di pulau Sumatera melainkan ke pulau Kalimantan, Sulawesi dan Papua.

(Sumber: Kementerian Pertanian RI, Gapki, Pusat Data Info SAWIT, 2011) Gambar I.2 Penyebaran Perkebunan Kelapa Sawit dan Produksi CPO di Indonesia

C. Persebaran Pabrik Revinery di Indonesia

Setiap tahunnya industri minyak goreng yang diproses lewat refinery kerap membutuhkan bahan baku CPO sekitar 4 hingga 5 juta ton. Sampai pada 2009, tercatat Indonesia memiliki 94 refinery yang tersebar di 19 propinsi, yaitu:

No. Propinsi Jumlah Pabrik (unit)

1. NAD 2

2. Sumatera Utara 13

4. Riau 8 5. Jambi 2 6. Sumatera Selatan 5 7. Lampung 4 8. DKI Jakarta 8 9. Jawa Barat 8 10. Jawa Tengah 5 11. Jawa Timur 9 12. Banten 1 13. Kalimantan Barat 11 14. Kalimantan Timur 2 15. Sulawesi Utara 5 16. Sulawesi Tengah 1 17. Sulawesi Selatan 5 18. Gorontalo 1 19. Papua Barat 1 Total 94

Sumber: Badan Pusat Statistik, Kementerian Pertanian RI, 2009. Daftar Pabrik Revinery di Indonesia

Nama Perusahaan Produk Minyak Sawit

PT Inti Boga Sejahtera, Jakarta Delima, Borneo, Bimoli, Bimoli Spesial PT Smart Corporation,

Surabaya-Lampung-Tarjun-Belawan, Jakarta

Filma, Kunci Mas, Obor

PT Tunas Baru Lampung Tawon

PT Ikan Dorang Ikan Dorang, Payung

PT Berkah Sawit Sumatera Barokah PT Musin Semi Mas, Medan Sunco, Tani

II. DESKRIPSI PROSES

Pabrik Minyak Goreng dari Kelapa Sawit PT. SMART Tbk Tarjun

PT. SMART Tbk Tarjun merupakan pabrik terbesar dan satu-satunya yang mengolah buah kelapa sawit menjadi minyak goreng dan turunan lainnya yang terletak di Desa Tarjun, Kecamatan Kelumpang Hilir, Kabupaten Kota Baru, Kalimantan Selatan. Pabrik ini mulai berproduksi sejak tahun 2008 dan pada tahun 2013, kapasitas produksinya mencapai 2,3 juta ton minyak goreng per tahun. Saat ini PT. SMART Tbk merupakan perusahaan pengolahan kelapa sawit yang terintegrasi, mulai dari pembibitan, perkebunan, dan pengolahan kelapa sawit menjadi produk-produk yang siap dipasarkan.

Pengolahan minyak goreng sawit diawali dengan pengolahan sawit mentah dari perkebunan menjadi Crude Palm Oil (CPO) dan selanjutnya CPO dari buah

kelapa sawit ini dilakukan beberapa tahapan proses, dimaksudkan untuk diperoleh berbagai macam hasil produksi seperti Olein (minyak jadi/minyak goreng), stearin (bahan baku margarin), PFAD (Palm Fatty Acid Distilat) sebagai campuran bahan baku sabun, kosmetik, dan lain-lain serta PKE (Palm Kernel Expeller) sebagai bahan baku pakan ternak. Adapun produk dari PT. SMART Tbk yang sering dijumpai di pasaran antara lain sebagai berikut:

Gambar II.1 Produk yang dihasilkan PT. SMART Tbk PT. SMART Tbk terbagi menjadi 2 operasional, yaitu:

1. Upstream (pengolahan buah kelapa sawit menjadi minyak sawit (CPO)). 2. Downstream (pengolahan lebih lanjut dari CPO menjadi hasil produk

akhir).

Untuk operasional upstream, Pengolahan kelapa sawit di mulai dengan TBS kelapa sawit sampai terbentuk menjadi minyak kelapa sawit (CPO). Dalam memproduksi biji atau inti kelapa sawit ini ada beberapa faktor yang dapat mempengaruhi mutu biji sawit yang di hasilkan antara lain, buah kelapa sawit hasil panen, cara pengolahan, kondisi peralatan dan lancarnya proses pengolahan perebusan. Perebusan yang tidak sempurna dapat menimbulkan kesulitan pelepasan serabut pada biji yang menyebabkan pemecahan biji lebih sulit.

Untuk produk-produk Downstream PT. SMART Tbk terbagi menjadi tiga kategori besar, yaitu: Retail, Industry, dan Bulk. Produk-produk industri ditujukan untuk memenuhi kebutuhan di industri lain sedangkan bulk adalah produk tanpa merek dan ditargetkan untuk konsumsi dalam jumlah besar.

A. Bahan Baku dan Bahan Pendukung 1. Bahan Baku

Adapun bahan baku utama yang digunakan dalam proses pembuatan minyak goreng ini adalah buah kelapa sawit yang akan diolah menjadi CPO (hasil produk Upstream) dan CPO inilah yang akan diproses lebih lanjut menjadi minyak goreng sawit.

2. Bahan Pendukung

a. Phosporic Acid (PA) 85%

Digunakan untuk mengikat getah sawit yang terikut. PA ini digunakan saat proses degumming pada proses pembuatan minyak goreng sawit. b. Citric Acid 25%

Berfungsi sebagai anti oksidan. Citric Acid ini digunakan saat proses degumming pada proses pembuatan minyak goreng sawit.

c. Absorben BE (Bleaching Earth)

Absorben BE digunakan untuk menghilangkan impurities ( logam, pigmen warna, fosfatida) yang tidak diinginkan dari CPO dan untuk mengabsorbsi getah yang telah diikat pada proses degumming. Absorben BE ini digunakan saat proses bleaching pada proses pembuatan minyak goreng sawit.

B. Unit Operasi Proses Pembuatan CPO dari Buah Kelapa Sawit

Proses pengolahan tandan buah segar kelapa sawit untuk dijadikan minyak sawit melalui proses pengolahan yang sesuai dengan standar operasi prosedur pabrik, dan bahan baku (raw material) yang sesuai mutu kriteria panen yang baik. terbagi atas beberapa tahap yang di lakukan di beberapa stasiun yaitu:

1. Stasiun Penerimaan buah (Fruit Reception Station) 2. Stasiun Rebusan (Sterilizer Station)

3. Stasiun Penebah (Treshing Station) 4. Stasiun Kempa (Pressing Station)

5. Stasiun pemurnian (Clarification Station)

C. Unit Operasi Proses Pembuatan Minyak Goreng Sawit dari CPO Proses produksi dari bahan baku minyak kelapa sawit CPO yang masuk sampai menjadi produk-produknya di PT. SMART Tbk Tarjun terbagi menjadi unit operasi, yaitu:

Unit ini digunakan untuk proses penimbangan berat beban truk-truk pengangkut bahan baku dan lainnya ketika masuk dan keluar area pabrik. Adapun material yang harus ditimbang sebelum masuk dan keluar area pabrik adalah:

a. Pengiriman Produk : Olein (minyak goreng) b. Penerimaan Bahan Baku Utama : CPO c. Penerimaan Bahan Pendukung

Chemical : PA, BE.

Spare Part : peralatan suku cadang pabrik

Bahan Bakar : batubara dan solar 2. Unloading CPO

Unit ini merupakan proses pembongkaran bahan baku utama ke dalam tangki penyimpanan. CPO akan ditampung dalam storage tank yang kemudian akan diproses di Refinery.

3. Pump House (rumah pipa)

CPO setelah melewati jembatan timbang dan kemudian dibongkar dari truk tangki penampungan, akan ditarik oleh Pump House Station. Di dalam Pump House, CPO akan ditransfer masuk ke dalam Refinery Plant untuk diproses lebih lanjut. Pump House ini berfungsi untuk pendistribusian minyak bahan baku sebelum proses dan minyak jadi setelah proses hasil refinery plant.

4. Refinery Plant

Refinery Plant terbagi menjadi dua tahapan proses produksi yaitu Refinery ( pengolahan tahap pertama untuk CPO yang akan menghasilkan minyak setengah jadi (RBDPO) dan proses Fractination (untuk diperoleh hasil produk akhir berupa olein (minyak goreng) dan stearin. Hasil olahan dari Refinery plant akan dikirim ke Storage Tank melalui Pump House yang kemudian bisa dijual ke konsumen.

5. Jetty (pelabuhan)

Untuk menerima dan mengirim minyak hasil olahan maupun bahan baku.

D. Langkah Proses Pembuatan CPO (Crude Palm Oil)

Proses pembuatan CPO dari buah kelapa sawit ini dibagi menjadi beberapa stasiun, antara lain:

Tandan Buah Segar yang berasal dari kebun-kebun diangkut ke pabrik untuk diolah. Pengangkutan secepatnya dilakukan setelah pemanenan (diterima di pabrik maksimum 24 jam setelah dipanen). Hal ini bertujuan untuk mencegah kenaikan kadar Asam Lemak Bebas (ALB) karena keterlambatan pemprosesan. Adapun cara untuk megurangi kadar ALB yang tinggi adalah dengan cara melakukan pencampuran antara buah lama dengan buah baru, maka buah baru yang akan dicampur harus lebih banyak dari buah lama. Adapun kriteria-kriteria panen dan syarat mutu Tandan Buah Segar dapat dilihat pada Tabel 2.1

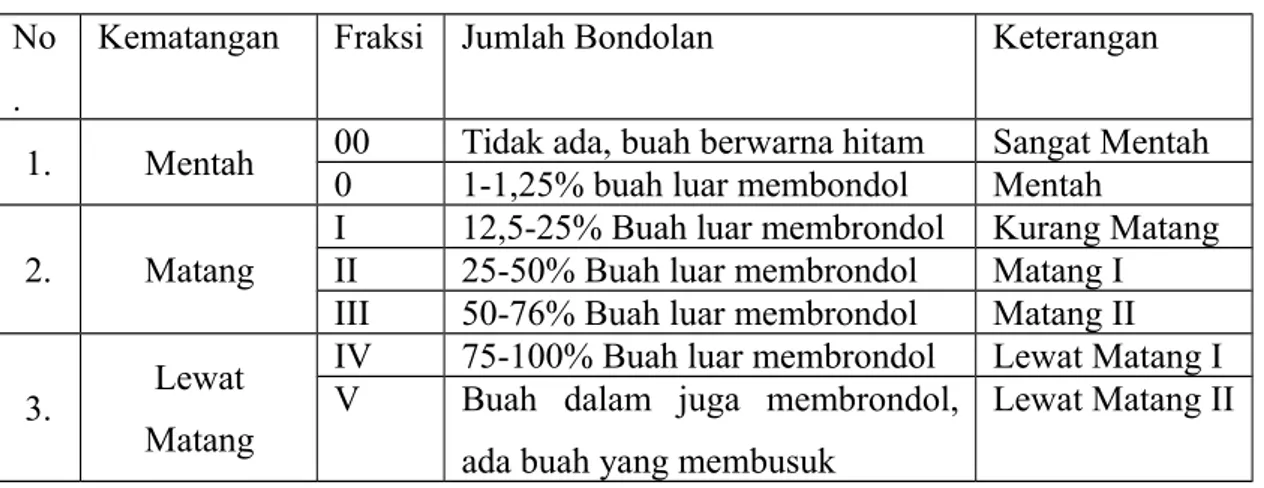

Tabel 2.1 Kriteria Panen dan Syarat Mutu Tandan Buah Segar No

.

Kematangan Fraksi Jumlah Bondolan Keterangan

1. Mentah 00 Tidak ada, buah berwarna hitam Sangat Mentah 0 1-1,25% buah luar membondol Mentah

2. Matang

I 12,5-25% Buah luar membrondol Kurang Matang II 25-50% Buah luar membrondol Matang I III 50-76% Buah luar membrondol Matang II

3. Lewat

Matang

IV 75-100% Buah luar membrondol Lewat Matang I V Buah dalam juga membrondol,

ada buah yang membusuk

Lewat Matang II

Tandan Buah Segar dari Loading Ramp ini kemudian dimasukkan kedalam lori-lori yaitu tempat meletakkan buah kelapa sawit untuk proses perebusan. Tandan Buah Segar dimasukkan kedalam lori dengan membuka Pintu Loading yang diatur dengan sistem hidrolik. Lori yang diisi penuh dengan Tandan Buah Segar dimasukkan kedalam Sterilizing, dengan menggunakan Capstand yang berfungsi untuk menarik lori masuk dan keluar dari Sterilizing.

2. Stasiun Rebusan (Sterilizer Station)

Sterilisasi adalah proses perebusan dalam suatu bejana yang disebut dengan Sterilizing. Proses perebusan dilakukan selama 95 menit panas 1300C dipakai dari uap bekas turbin yang bertekanan 2.5 -3 kg/cm2. Tujuan dari perebusan antara lain: mematikan aktivitas

enzim, mempermudah pelepasan buah dari tandan, mempermudah pemisahan minyak dari daging buah, menurunkan dakar air dalam buah, memudahkan pengurangan serabut pada biji, memisahkan antara inti dan cangkang

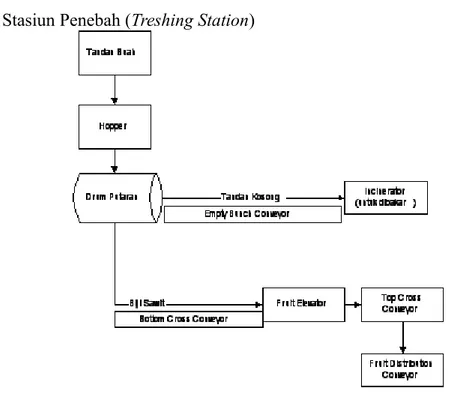

3. Stasiun Penebah (Treshing Station)

Gambar II.2 Diagram Alir Proses di Stasiun Penebah

Lori-lori diangkat dengan menggunakan Hosting Crane, kemudian dituangkan kedalam Hopper, selanjutnya lori diturunkan untuk ditarik kembali ke Loading Ramp. Buah di dalam Hopper jatuh melalui Automatic Bunch Feeder ke dalam drum berputar yang berbentuk sillinder, drum ini dilengkapi dengan sudu-sudu dan spike yang memanjang sepanjang drum. Dengan bantuan sudu-sudu dan spike ini buah terangkat dan jatuh terbanting sehingga brondolan buah terlepas dari tandannya. Tandan yang masuk akan terbanting pada dinding drum yang sedang berputar, Kemudian jatuh karena adanya gravitasi. Bantingan yang dilakukan secara berulang-ulang akan menyebabkan brondolan terlepas dari tandannya dan melalui celah-celah drum jatuh kebagian bawah drum yaitu ke Bottom Cross

Cenveyor. Sedangkan tandan kosong akan terlempar keluar dan jatuh ke Empty Bunch Conveyor dan dibawa ke incinerator untuk dibakar.

Brondolan yang berada pada Botton Cross Conveyor diangkut ke Fruit Elevator dan ke Top Cross Conveyor kemudian diteruskan ke Fruit Distribution Conveyor untuk dibagi dalam tiap-tiap Digester. 4. Stasiun Pengempaan (Pressing Station)

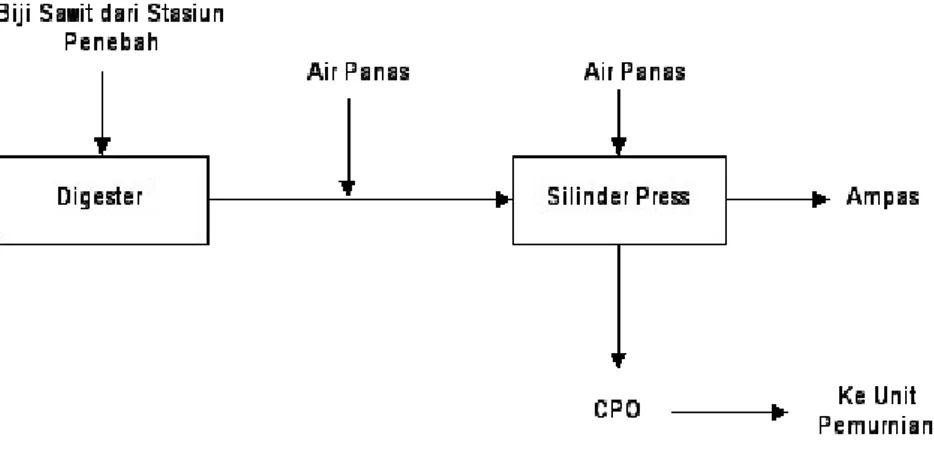

Stasiun pengempaan adalah stasiun pengambilan minyak dari Pericarp (daging buah), dilakukan dengan melumat dan mengempa. Pelumat dilakukan dalam Digester, sedangkan pengempaan dilakukan dalam kempa ulir ( Screw Press). Tujuan pelumatan agar daging buah terlepas dari biji dan menghancurkan sel-sel yang mengandung minyak, sehingga minyak ini dapat diperas pada proses pengempaan.

Gambar II.3 Diagram Alir Proses di Stasiun Pengempaan

Hasil proses pengadukan dalam Digester masuk kedalam Silinder Press yang bertujuan untuk memeras daging buah sehingga dihasilkan minyak kasar (Crude Oil). Pada proses pengempaan dilakukan tambahan air panas (modulation water) ke dalam massa digester dan penyemprotan air panas diatas cylinder press, sehingga minyak kasar yang keluar tidak terlalu kental (diturunkan viskositasnya) dan pori-pori silinder press tidak tersumbat.

Hasil pengepresan adalah minyak kasar (Crude Oil) yang keluar dari pori-pori Silinder Press, melalui Oil Gutter akan menuju ke Desanding Device (sandtrup tank) untuk awal pengendapan crude oil.

Hasil lain adalah ampas kempa (terdiri dari biji, serat dan ampas), yang akan dipecah-pecah untuk memudahkan pemisahan pada dipericarper dengan menggunakan Cake Breaker Conveyer (CBC). 5. Stasiun pemurnian (Clarification Station)

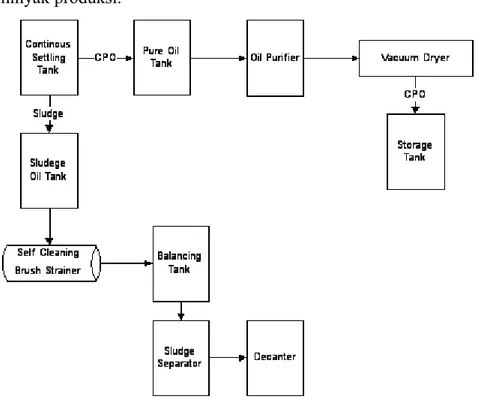

Minyak kelapa sawit kasar berasal dari stasiun pengempaan masih banyak mengandung kotoran –kotoran yang berasal dari daging buah seperti lumpur, air dan lain-lain. Keadaan ini menyebabkan minyak mudah mengalami penurunan mutu sehingga sulit dalam pemasaran. Dalam mendapatkan minyak yang memenuhi standar, maka perlu dilakukan pemurnian terhadap minyak tersebut. Pada stasiun ini terdiri dari beberapa unit alat pengolah untuk memurnikan minyak produksi.

Dari Crude Oil Tank, minyak dipompakan ke Continuous Setting Tank untuk mengendapkan lumpur, pasir. Minyak akan terapung ke permukaan atas Continuous Setting Tank, selanjutnya minyak masuk kedalamnya menuju ke Pure Oil Tank, sedangkan sludge (masih mengandung minyak) yang densitasnya lebih berat turun ke bagian bawah keluar melalui under flow di alirkan ke sludge oil tank. Minyak dari CST menuju ke Pure Oil Tank untuk ditampung sementara waktu, sebelum dialirkan ke Oil Purifier. Dalam Pure Oil Tank juga terjadi pemanasan (90-950 C). Dengan tujuan untuk memudahkan pengurangan kadar air pada proses selanjutnya. Didalam Oil Purifier dilakukan pemurnian berdasarkan atas perbedaan densitas dengan menggunakan gaya sentrifugal dengan kecepatan putarannya 7.500 rpm. Minyak yang keluar dari Oil Purifier masih mengandung air, maka untuk mengurangi kadar air tersebut, minyak melalui pompa Oil Purifier dipompakan ke Vacum Dryer.

Sludge yang masih mengandung minyak pada bagian CST di alirkan ke sludge oil tank untuk pengendapan lumpur, sluge kembali dan dipanaskan dengan suhu 80-90 0C. Dengan menggunakan uap (steam) injeksi untuk memudahkan pemisahan lumpur, air dan minyak. Sludge dialirkan secara gravitasi saringan berbentuk selinder dan berlubang halus. Dengan melalui Self Cleaning Brush Strainer yang merupakan adanya putaran poros, timbul gaya sentrifugal dan minyak akan berada di bagian tengah di hisap oleh pompa menuju Balancing Tank. Dari balancing tank ini sludge (yang masih mengandung lumpur halus ) secara gravitasi di bagi masuk ke dalam Sludge Separator dan Decanter. Pada Sludge Separator terjadi dua fase pemisahan yaitu minyak kasar dan sluge (mengandung air). Pada Decanter terjadi tiga pemisahan tiga fase yaitu minyak, air dan padatan (Solid).

Minyak setelah melalui alat pengering (vacum dryer) dengan mutu standar melalui pompa oil transfer pump, kemudian dipompakan ke Storage Tank (tangki timbun), dengan suhu sampai 45-60oC. Setiap

hari dilakukan pengujian mutu minyak sawit. Minyak yang dihasilkan dari daging buah ini berupa minyak kasar atau disebut juga Crude Palm Oil (CPO).

E. Langkah Proses Pembuatan Minyak Goreng dari CPO

Proses pembuatan minyak goreng merupakan arus downsteam dari industri kelapa sawit. Proses ini terbagi menjadi Refinery dan Fractination.

1. Proses Revinery

Proses Revinery adalah proses pemurnian CPO dengan tahapan proses preheating, degumming, bleaching, dan dedorized sehingga menghasilkan produk RBDPO yang sesuai spesifikasi.

a. Preheating

Gambar II.5 Diagram Alir Proses Preheating

Bahan utama proses refinery adalah crude palm oil (CPO) yang disimpan pada tangki penyimpanan CPO. Temperatur penyimpanan dijaga sekitar 40-55oC. Umpan CPO dipompakan melewati strainer yang terbuat dari stainless steel dengan ukuran 100 mesh yang berfungsi sebagai penyaring impuritas yang terikut dalam CPO. CPO kemudian dialirkan melalui sistem pengembalian panas (heat recovery system) yang berupa plate heat exchanger dengan heat transfer dari RBDPO dan target temperatur 95-120oC. Jika dalam keadaan start up umpan dilewatkan melalui plate heat exchanger dengan pemanasan menggunakan steam yang didapat dari power plant. Dari plate heat exchanger CPO dialirkan meuju dryer yang bertujuan untuk mengurangi kadar air dalam CPO. b. Degumming

Proses degumming bertujuan untuk mengikat gum (getah) berupa fosfatida dan komponen logam dengan penambahan PA (Phosphoric Acid).

Gambar II.6 Diagram Alir Proses Degumming

Umpan yang telah dipanaskan dialirkan ke Intensive Mixer dan ditambahkan phosphoric acid 85% dengan dosis 0,04 – 0,06% kemudian dialirkan ke dinamic mixer dengan pengadukan secara intensif untuk mempresipitasi gum (getah) pada CPO. Jika dalam keadaan start up proses pencampuran PA menggunakan static mixer. Presipitasi gum akan meringankan proses filtrasi dan mencegah pembentukan scale dalam proses deodorizing. Pada kondisi tertentu proses degumming dapat ditambahkan citric acid 25% dengan kadar 0,005 – 0,02% yang berfungsi sebagai anti oksidan.

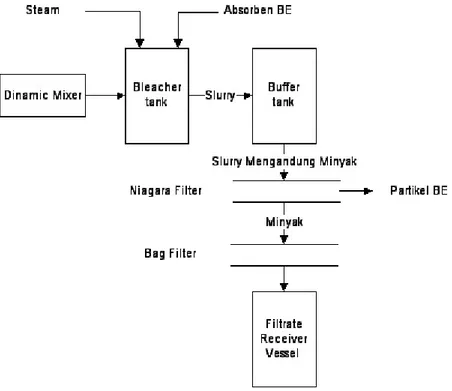

c. Bleaching

Proses bleaching (pemucatan) bertujuan untuk menghilangkan beberapa impuritas yang tidak diinginkan (logam, pigmen warna, fosfatida) dari CPO dengan penambahan Absorben BE (Bleaching Earth). BE digunakan dengan dosis 0,6 – 2%.

Gambar II.7 Diagram Alir Proses Bleaching

Umpan dari mixer dinamic dipompakan ke tangki bleacher dengan temperatur dalam tangki 95 – 120oC untuk mendapatkan proses bleaching optimum. Dalam tangki bleacher CPO dicampur dengan BE, dengan injeksi steam tekanan 1 – 1,5 bar agar proses optimal. Slurry dialirkan ke tangki bleached (buffer tank) dalam keadaan vacuum untuk menarik air dari minyak dengan menggunakan vacuum bleaching. Gum yang dihasilkan dari proses degumming akan diadsorbsi oleh absorben BE dengan sempurna. Slurry yang mengandung minyak dan BE dipisahkan dengan Niagara filter untuk memisahkan minyak dari partikel-partikel BE. Slurry melewati lembaran Niagara filter dan Pertikel BE terjebak pada lembaran filter. Setelah itu dialirkan ke bag filter untuk dilakukan filtrasi ulang, kemudian DBPO ditampung ke dalam filtrate receiver vessel. BE dari proses filtrasi ini dinamakan spent earth dan dibuang pada tempat pengumpulan spent earth yard. Tahapan proses filtrasi pada niagara filter adalah sebagai berikut:

1) Filling, slurry dipompakan ke dalam tangki Niagara Filter, waktu yang diperlukan 10 menit.

2) Recirculation, pelapisan pada lembaran Niagara filter dengan sirkulasi sampai minyak yang dihasilkan jernih dari partikel bleaching earth, waktu yang diperlukan 15 menit.

3) Filtration, proses penyaringan minyak dari partikel-partikel bleaching earth, waktu yang diperlukan 130 menit.

4) Emptying, pengosongan Niagara filter, waktu yang diperlukan 9 menit.

5) Steam Blowing, pengeringan spent earth dan menekan minyak yang masih terdapat di spent earth, waktu yang diperlukan 13 menit.

6) Decompression, penurunan tekanan di dalam Niagara filter, waktu yang diperlukan 1 menit.

7) Cake discharge, pelepasan spent earth melalui butterfly valve, waktu yang diperlukan 20 menit.

DBPO dari filtrate receiver vessel dialirkan ke catrige filter ini dilakukan agar minyak semakin murni dari BE. Adanya BE pada minyak dapat mencemari deodorize.

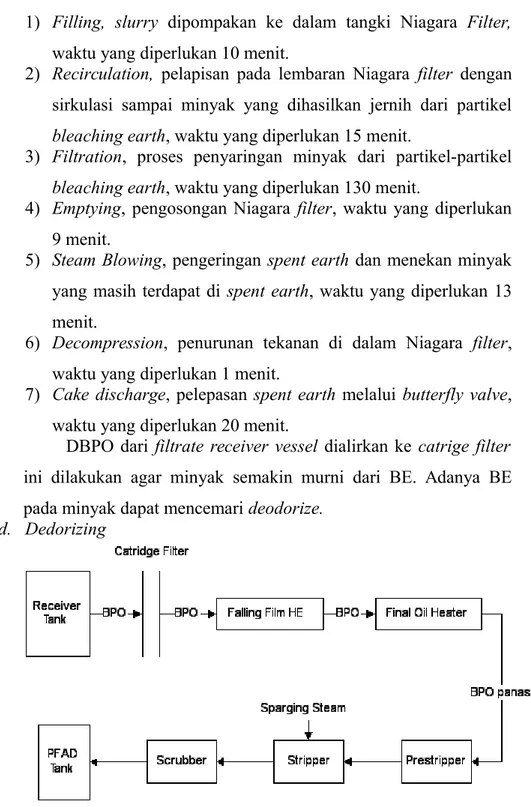

d. Dedorizing

Gambar II.8 Diagram Alir Proses Dedorizing

Bleached Oil (BPO) yang telah difiltrasi ditampung di Receiver tank yang selanjutnya akan di feeding ke Falling Film HE dengan terlebih dahulu difiltrasi menggunakan Catridge Filter ukuran 10 micron untuk memastikan minyak dalam keadaan bersih. Tekanan

Catridge Filter dijaga 1,5 – 4 bar. Jika tekanan Cadridge Filter dibawah atau lebih dari tekanan operasional atau jika pemakaian sudah mencapai 2 bulan maka dilakukan penggantian Catridge Filter. Temperatur Bleached Oil berkisar 95 – 120 oC, aktualnya 103oC. Kemudian BPO dialirkan ke falling film heat exchanger. Pada tahap ini dilakukan proses perpindahan panas atau dapat disebut juga sebagai economizer. Minyak BPO yang bertemperatur 95 – 120oC akan dikrosing dengan minyak RBDPO dari scrubber yang mempunyai temperatur 258 – 265oC. Falling film merupakan vessel yang didesain berbentuk Shell and Tube. Dimana minyak BPO yang akan dipanaskan dialirkan ke dalam tube dan minyak RBDPO yang akan didinginkan dialirkan dalam Shell, sehingga terjadi perpindahan panas antara minyak BPO dan RBDPO. Temperatur BPO yang telah dialirkan silang melalui falling film meningkat menjadi 200 – 230oC, sedangkan suhu RBDPO yang telah dialirkan silang menurun menjadi 200 – 230oC. Tujuan dari tahap ini adalah untuk menghemat penggunaan steam dan kebutuhan air pendingin.

BPO yang temperaturnya sudah meningkat kembali ditingkatkan lagi temperaturnya dengan menggunakan final oil heater. Final heating merupakan tahap pemanasan akhir sebelum minyak BPO diumpan ke Deodorizer. Minyak BPO yang telah dialirkan silang di falling film heat exchanger ditransfer ke final oil heater. Disini minyak akan dipanaskan dengan dua sumber panas. Pada pemanasan pertama, minyak yang akan dipanaskan dengan steam 45 bar yang disuplai dari Power Plant. Media yang digunakan sebagai alat pemindah panas adalah coil. Temperatur steam 45 bar yang digunakan sebagai pemanas berkisar 268oC. Pemanasan minyak BPO selanjutnya adalah dengan menggunakan High Pressure Boiler (HPB) bertekanan 55 – 68 bar, aktual yang digunakan 60 bar. Hingga temperatur minyak mencapai 260 –

268oC, temperatur aktual 263oC. Media perpindahan panas yang digunakan juga menggunakan coil.

Minyak BPO dengan temperatur sekitar 260 – 268oC dialirkan ke unit deodorizing. Tahapan proses pada deodorizing adalah sebagai berikut:

1) Proses ini adalah proses penghilangan asam lemak bebas (FFA) dan zat-zat yang berbau yang terkandung dalam minyak DBPO dengan jalan penguapan komponen-komponen volatilnya. 2) Minyak yang telah dipanaskan di final oil heater diumpankan

ke Prestripper. Minyak DBPO dipecah menjadi titik-titik minyak melalui celah-celah mesh prestripper dengan tujuan untuk memudahkan dalam penghilangan bau (keton), Peroxide Value (PV), pemucatan warna DBPO dan menurunkan kadar Free Fatty Acid (FFA). Kemudian minyak akan bergerak secara overflow melewati tiap tray dari tray 6 hingga tray 1 pada stripper. Setiap tray diinjeksikan sparging steam bertekanan 0,5 – 1 bar, aktualnya 0,6 bar. Pemisahan minyak dengan FFA didasarkan titik didih yaitu dimana titik didih FFA sekitar 150oC dan minyak sekitar 300oC sehingga dalam kondisi sistem sekitar 268oC FFA akan menguap dan menuju scrubber.

3) Scrubber merupakan paket kolom yang berisi isian yaitu raschig rings yang berukuran 25 – 50mm. PFAD yang menguap dilewatkan melalui isian dan dikontakkan dengan FFA yang sudah didinginkan dan disimpan pada PFAD tank. PFAD dikondensasikan dengan FFA bertemperatur 60 – 80oC PFAD yang telah didinginkan di PHE ditransfer ke PFAD tank.

Minyak RBDPO dialirkan ke falling film heat exchanger untuk diturunkan suhunya dengan mengalirkan silang dengan minyak DBPO. Temperatur RBDPO akan turun menjadi sekitar 180oC. Kemudian RDBPO yang telah turun temperaturnya kembali dialirkan dan diturunkan suhunya di PHE menjadi 80 – 140oC. Pada PHE tersebut pertukaran panas RBDPO dialirkan silang dengan CPO. RBDPO dengan temperatur 80 – 140oC kembali

didinginkan dengan PHE dengan menggunakan air chiller dari water cooling tower sehingga temperaturnya menjadi sekitar 70oC. RBDPO dengan temperatur 70oC ini dialirkan ke bag filter CCP yang berukuran 10 micron untuk menjaga mutu RBDPO. Kemudian RBDPO disimpan dalam tank yard.

2. Proses Fraksinasi

Fraksinasi adalah metode fisik dengan menggunakan sifat kristalisasi dari trigliserida untuk memisahkan campuran menjadi leleh rendah fraksi cair dan lebur tinggi fraksi cair. Ada tiga jenis fraksinasi: fraksinasi kering, fraksinasi detergen, dan fraksinasi pelarut. Dua komponenyang dihasilkan dari fraksinasi minyak kelapa sawit adalah minyak goreng (olein) dan stearin. Proses fraksinasi yang dilakukan pada PT. SMART Tbk adalah proses fraksinasi kering. Dengan pendinginan RBDPO akan terpisah menjadi dua fraksi yaitu fraksi padat berupa stearin dan fase cair berupa olein.

Secara umum pengolahan minyak goreng dalam pabrik revinery terdiri dari tahap proses revinery dan fraksinasi. Untuk proses draksinasi kering terdiri dari 2 tahap proses, yaitu:

1. Kristalisasi

Proses kristalisasi yaitu proses yang dilakukan pada media kristalizer dengan cara pemanasan RBDPO pada temperatur titik lebur kemudian didinginkan secara perlahan hingga temperatur leleh rendah sesuai dengan spesifikasi yang diharapkan sambil diaduk hingga terbentuk butiran-butiran kristal. Media kristalizer dilengkapi dengan coil water yang berfungsi sebagai pendingin dan agitator yang berfungsi sebagai pengaduk. Terdiri dari tahap proses sebagai berikut:

a. Filling

RBDPO dari storage tank dipompakan ke tangki crystallizer yang sebelumnya dinaikkan temperaturnya menjadi 58 – 70oC. Waktu yang diperlukan untuk filling adalah sekitar 21 menit. Setelah memasuki tangki crystallizer,

RBDPO mengalami proses pendinginan yang dimulai dengan proses fast cooling.

b. Fast Cooling

Proses pendinginan cepat yang dilakukan pada RBDPO yang telah homogen dengan menggunakan cooling water. Temperatur air cooling water masuk ditetapkan maksimal 34oC. Temperatur minyak saat fast cooling sekitar 70 – 33oC. c. Crystallization

Pada proses ini, pendinginan RBDPO menggunakan chilled water dari tangki chilled water yang pendinginan airnya menggunakan chiller. Temperatur chilled water diatur sebesar 6,5oC untuk mendapatkan temperatur minyak 39,8 – 32oC. Pada langkah ini kondisi minyak cenderung labil karena pembentukan kristal menimbulkan panas.

d. Final Cooling

Proses pendinginan RBDPO sampai mencapai temperatur tertentu sesuai dengan produk yang diinginkan. Untuk produk bulk temperatur akhir minyak diatur 24,6oC.

e. Holding

Holding bertujuan untuk mempertahankan temperatur minyak sebelum memasuki proses filtrasi.

2. Filtrasi

Setelah tahap kristalisasi, olein dan stearin yang terbentuk akan dipisahkan dalam filter press yang terdiri dari plate-plate yang dilengkapi dengan membran dan filter cloth. Tahapan proses filtrasi adalah sebagai berikut:

a. Closing

Filter press akan menutup dengan didorong oleh pompa hidraulic.

b. Filtration

RBDPO kristal akan dipompa dari crystallizer menuju filter press untuk filtrasi, dimana parameter yang digunakan adalah filtration pressure. Olein akan lolos melalui filter cloth sedangkan stearin akan tertahan pada permukaan filter cloth.

Ketika loading pressure sudah mencapai 2,1 bar maka loading akan berhenti, dan dilanjutkan dengan proses squezzing. Olein ditampung pada tangki olein kemudian dialirkan tank yard.

Pada tahap ini membran akan mengembang dan menekan stearin pada permukaan filter cloth hingga tekanan 8 bar dengan menggunakan minyak kerja sehingga stearin semakin padat dan kandungan olein semakin sedikit pada stearin tersebut.

c. Core Blow

Proses core blowing bertujuan untuk membersihkan sisa-sisa RBDPO kristal pada jalur feed. Proses blowing dilakukan dengan angin yang bertekanan 3 bar selama 2 x 1 menit. Sisa RBDPO kristal akan ditampung di blowing tank.

d. Filtrate Blow

Proses filtrate blowing bertujuan untuk membersihkan sisa-sisa filtrat pada pipa filtrare. Proses blowing dilakukan dengan angin yang bertekanan 3 bar selama 1 menit.

e. Pressure Release

Proses ini bertujuan untuk mengurangi tekanan pada filter press sebelum proses opening dilakukan. Lamanya waktu pressure release ini adalah 20 detik.

f. Opening

Setelah pressure release, filter press akan terbuka dan stearin akan jatuh ke dalam bak penampungan stearin. Bak penampungan stearin dilengkapi dengan steam coil untuk mencairkan stearin (58 – 70oC) sebelum dipompa ke stearin storage.

III. PENGOLAHAN LIMBAH

Pabrik Minyak Goreng dari Kelapa Sawit PT. SMART Tbk Tarjun

Limbah adalah suatu bahan yang dihasilkan dari suatu proses dan tidak dapat digunakan kembali bagi proses tersebut. Adapun limbah dari Pabrik Minyak Goreng dari Kelapa Sawit PT. SMART Tbk Tarjun antara lain:

1. Limbah Cair

Limbah cair yang ada, terlebih dahulu dinetralkan sebelum dibuang ke sungai agar memenuhi standar yang ada. Limbah cair ini mengandung bahan organik yang dapat mengalami Deagradasi dengan adanya bakteri pengurai. Limbah yang mengandung senyawa organik diolah dalam kondisi Anaerobik dan Aerobik.

Limbah yang telah dinetralkan dialirkan kedalam kolam Anaerobik untuk diproses. Tujuan pengolahan air buangan secara biologis adalah mengurangi jumlah kandungan bahan padat yang telah diendapkan oleh Micro Organisme tanpa menggunakan oksigen. Proses penguraian limbah dapat berjalan lancar jika kontak antara limbah dengan bakteri yang berasal dari kolam penetralan lebih baik. Pada kolam ini sebagian limbah diambil sebagai pupuk tanaman kelapa sawit.

Proses pengolahan Aerobik merupakan proses perubahan bahan organik dengan oksigen bebas yang menghasilkan air, CO2, unsur-unsur hara dan energi. Beberapa keuntungan proses pengolahan limbah cair secara Aerobik antara lain adalah hasil pengolahan Aerobik tidak berbau bersifat seperti humus dan mudah dibuang. Selain itu pengolahan secara Aerobik lebih

mudah dilakukan dan biayanya lebih murah dibandingkan pengolahan Anaerobik.

2. Limbah Padat

Limbah padat yang terdapat pada pabrik pengolahan kelapa sawit berupa tandan kosong, cangkang, dan Solid Decanter. Tandan kosong di jadikan mulsa (Pupuk) di kebun. Serabut yang merupakan hasil pemisah dari fibre cyclone mempunyai kandungan cangkang dan inti kelapa sawit yang terikut dapat dipergunakan untuk bahan bakar boiler. Kualitas asap pembakaran pada dapur ketel uap dipengaruhi oleh komposisi serat tersebut. Serabut dan cangkang dapat digunakan sebagai bahan bakar boiler.

Solid Desanter yang dihasilkan dari unit pemurnian minyak dikumpulkan terlebih dahulu sehingga mengalami pembusukan/ pengeringan, kemudian digunakan untuk menyuburkan tanaman kelapa sawit.

Limbah padat yang berasal dari solid decanter menimbulkan bau, sehingga akan mengalami pembusukan dan harus segera dibuang kelahan pertanian untuk dijadikan sebagai pupuk pada tanaman kelapa sawit. Limbah ini dapat menyuburkan tanaman, sehingga dapat mengurangi anggaran untuk membeli pupuk.

Larasati, Ainul. 2012. “Laporan Kerja Praktek PT. SMART Revinery Tarjun”. Universitas Syah Kuala. Aceh.

Kementerian Perindustrian Republik Indonesia, 2011, “Booklet Industri Hilir Kelapa Sawit”, PT. Mitra Media Nusantara. Jakarta.