TK-4094 PERANCANGAN PABRIK KIMIA Semester II 2010/2011

PABRIK BIOBUTANOL DARI UBI KAYU

(Manihot esculenta Crantz)

Kelompok 2.1011.1.11

Ade Rahma Dyah Hartanti 13007005

Dissa Junita Roria Situmorang 13007009

Laras Wuri Dianningrum 13007075

Pembimbing :

Dr. Melia Laniwati Gunawan

PROGRAM STUDI TEKNIK KIMIA

FAKULTAS TEKNOLOGI INDUSTRI

INSTITUT TEKNOLOGI BANDUNG

2011

ii

By: Checked: Approved:

LEMBAR PENGESAHAN

TK-4094 PERANCANGAN PABRIK KIMIA

Semester II – 2010/2011

PABRIK BIOBUTANOL DARI UBI KAYU

(Manihot esculenta Crantz)

Ade Rahma Dyah Hartanti 13007005

Dissa Junita Roria S. 13007009

Laras Wuri Dianningrum 13007075

Catatan:

Bandung, 10 Juni 2011 Telah diperiksa dan disetujui

Pembimbing,

iii

By: Checked: Approved:

ABSTRAK

Biobutanol adalah butanol (C4H10OH) atau butil alkohol yang terbuat dari biomassa.

Biobutanol diproduksi dengan cara fermentasi mikroba, mirip dengan etanol dan dapat diperoleh dari bahan baku seperti gula, starch, atau yang mengandung selulosa. Pada perancangan pabrik ini digunakan tepung cassava sebagai bahan baku pembuatan butanol. Butanol pada umumnya digunakan sebagai pelarut, bahan baku polimer, dan plastik. Tetapi Butanol juga berperan baik sebagai bahan bakar jika dibandingkan dengan etanol karena butanol memiliki beberapa kelebihan seperti biobutanol memeiliki beberapa karakteristik fisika dan kimia yang lebih mirip dengan bensin sehingga tidak diperlukan pembangunan infrastruktur dan transportasi yang baru, selain itu butanol tidak larut dalam air sehingga tidak akan menyebabkan kororsi.

Pabrik ini dirancang untuk memproduksi biobutanol sebagai bahan bakar dengan kapasitas produksi sebesar 13,576.8 kL/tahun. Proses yang terlibat dalam produksi biobutanol ini adalah proses persiapan yang meliputi likuefaksi, sakarifikasi dan sterilisasi, proses fermentasi yang dilakukan dua kali (acidogenesis dan solventogenesis), serta proses pemisahan dan pemurnian dengan distilasi untuk memperoleh butanol dengan kemurnian 99.5%.

Pabrik dirancang dengan umur operasi selama 20 tahun dengan investasi awal yang dibutuhkan adalah sebesar US $197,000,000. Besarnya Internal Rate of Return dari perusahaan ini adalah 17 % dengan nilai Return on Investment sebesar 34%. Waktu yang dibutuhkan untuk memperoleh jumlah uang sebesar investasi awal adalah 4.8 tahun. Nilai

Break Event Point yang diperoleh adalah 30%. Analisis sensitivitas menunjukkan bahwa variabel operasi yang paling mempengaruhi keuntungan pabrik adalah harga produk. Berdasarkan evaluasi ekonomi yang telah dilakukan, pabrik biobutanol ini layak didirikan.

iv

By: Checked: Approved: DAFTAR ISI LEMBAR PENGESAHAN ... ii

ABSTRAK ... iii

DAFTAR ISI... iiiv

DAFTAR TABEL ... ix

DAFTAR GAMBAR ... xi

BAB I STUDI PUSTAKA ...1

1.1PENDAHULUAN ... 1 1.1.2TUJUAN ... 9 1.1.3RUANG LINGKUP ... 9 1.1.4ANALISIS PASAR ... 9 1.1.5ANALISIS EKONOMI ... 12 1.2DESKRIPSI PROSES ... 13

1.2.1TAHAP PERSIAPAN BAHAN BAKU DAN STERILISASI ... 13

1.2.2TAHAP LIKUEFAKSI ... 13

1.2.3TAHAP SAKARIFIKASI ... 14

1.2.4FERMENTASI TAHAP PERTAMA... 14

1.2.5FERMENTASI TAHAP KEDUA ... 15

1.2.6TAHAP PENGENDAPAN DALAM TANGKI KOAGULASI ... 16

1.2.7TAHAP EKSTRAKSI CAIR-CAIR (LLE) ... 16

1.2.8DISTILASI CAMPURAN BUTANOL DAN 2-ETIL-1-HEKSANOL... 17

1.2.9PEMISAHAN ASETON DAN AIR DARI CAMPURAN MENGGUNAKAN DISTILASI ... 17

1.3DASAR PERANCANGAN ... 17

1.3.1KAPASITAS PRODUKSI... 18

1.3.2SPESIFIKASI BAHAN BAKU ... 18

1.3.3SPESIFIKASI PRODUK ... 20

1.3.4ENZIM... 21

1.3.5LOKASI ... 22

1.3.6KESELAMATAN DAN KEAMANAN PABRIK ... 26

BAB II NERACA MASSA DAN ENERGI ...29

2.1TAHAP PERSIAPAN DAN STERILISASI ... 29

2.2TAHAP LIKUEFAKSI DAN SAKARIFIKASI ... 29

2.2.1 UNIT REAKTOR LIKUEFAKSI I ... 31

2.2.2 UNIT REAKTOR LIKUEFAKSI II ... 31

2.2.3 UNIT REAKTOR LIKUEFAKSI III ... 31

2.2.4UNIT REAKTOR SAKARIFIKASI ... 31

2.3TAHAP FERMENTASI ... 32

2.3.1UNIT REAKTOR FERMENTASI ACIDOGENESIS ... 33

2.3.2UNIT REAKTOR FERMENTASI SOLVENTOGENESIS ... 33

v

By: Checked: Approved: 2.4.1UNIT MEMBRAN ... 33

2.4.2UNIT TANGKI KOAGULASI ... 34

2.4.3UNIT LIQUID-LIQUID EXTRACTION ... 34

2.4.4UNIT PEMISAHAN BUTANOL DAN 2-ETIL-1-HEKSANOL ... 35

2.4.5UNIT PEMISAHAN ASETON DAN AIR DARI PRODUK BAWAH EKSTRAKTOR ... 35

BAB III PERALATAN PROSES, SISTEM UTILITAS, DAN PENGOLAHAN LIMBAH ...38

3.1PENDAHULUAN ... 38

3.1.1REAKTOR ... 38

3.1.2 DASAR PERANCANGAN REAKTOR ... 43

3.1.2.1REAKTOR LIKUEFAKSI ... 43 3.1.2.2REAKTOR SAKARIFIKASI ... 44 3.1.2.3REAKTOR ACIDOGENESIS ... 45 3.1.2.4REAKTOR SOLVENTOGENESIS ... 45 3.1.3DIMENSI REAKTOR ... 46 3.1.3.1VOLUME REAKTOR ... 46

3.1.3.2DIAMETER DAN TINGGI REAKTOR ... 46

3.1.3.3TUTUP DAN PENYANGGA ... 46

3.1.3.4TEBAL REAKTOR ... 47 3.1.3.5MATERIALKONSTRUKSI ... 48 3.1.3.6SISTEM PENCAMPURAN ... 48 3.1.3.7PERPINDAHAN PANAS ... 50 3.1.3.8PERALATAN PENDUKUNG ... 51 3.1.3.9ASUMSI ... 51 3.1.4SPESIFIKASI REAKTOR ... 54

3.1.4.1SPESIFIKASI REAKTOR LIKUEFAKSI I ... 54

3.1.4.2SPESIFIKASI REAKTOR LIKUEFAKSI II ... 57

3.1.4.3SPESIFIKASI REAKTOR LIKUEFAKSI III ... 60

3.1.4.4SPESIFIKASI REAKTOR SAKARIFIKASI ... 63

3.1.4.5SPESIFIKASI REAKTOR ACIDOGENESIS ... 66

3.1.4.6SPESIFIKASI REAKTOR SOLVENTOGENESIS ... 68

3.2SISTEM PEMISAHAN ... 71

3.2.1DASAR PERANCANGAN ALAT PEMISAHAN ... 73

3.2.2ASUMSI YANG DIGUNAKAN PADA SISTEM PEMISAHAN ... 82

3.2.3SPESIFIKASI ALAT PEMISAHAN ... 84

3.2.3.1 SPESIFIKASI TANGKI KOAGULASI ... 84

3.2.3.2SPESIFIKASI MEMBRAN ... 86

3.2.3.3SPESIFIKASI KOLOM LLE ... 88

3.2.3.4SPESIFIKASI DISTILASI BUTANOL ... 90

3.2.3.5SPESIFIKASI DISTILASI ASETON ... 92

3.3SISTEM PENCAMPURAN ... 94

3.3.1DASAR PERANCANGAN ... 94

3.3.2ASUMSI YANG DIGUNAKAN ... 95

3.3.3SPESIFIKASI SISTEM PENCAMPURAN ... 96

3.4ALAT PENUKAR PANAS ... 98

vi

By: Checked: Approved: 3.4.1.1DASAR PERANCANGAN HEAT EXCHANGER ... 99

3.4.1.2ALGORITMA PERANCANGAN ALAT PENUKAR PANAS SHELL AND TUBE ... 104

3.4.1.3 PERANCANGAN REBOILER ... 105

3.4.1.4 PERANCANGAN KONDENSOR ... 107

3.4.2SPESIFIKASI ALAT PENUKAR PANAS ... 110

3.4.2.1SPESIFIKASI HE-01 ... 110 3.4.2.2SPESIFIKASI HE-02 ... 111 3.4.2.3SPESIFIKASI HE-03 ... 112 3.4.2.4SPESIFIKASI HE-04 ... 113 3.4.2.5SPESIFIKASI HE-05 ... 114 3.4.2.6SPESIFIKASI HE-06 ... 115 3.4.2.7SPESIFIKASI HE-07 ... 115 3.4.2.8SPESIFIKASI HE-08 ... 117 3.4.2.9SPESIFIKASI HE-09 ... 118 3.4.2.10SPESIFIKASI ST-01 ... 119 3.4.2.11SPESIFIKASI ST-02 ... 120 3.4.2.12SPESIFIKASI RB-100 ... 121 3.4.2.13SPESIFIKASI RB-200 ... 122 3.4.2.15 SPESIFIKASI CD-100 ... 123 3.4.2.16SPESIFIKASI CD-200 ... 124

3.5PENGALIRAN DAN PENYIMPANAN BAHAN ... 125

3.5.1SISTEM PERPIPAAN ... 126

3.5.1.1PENENTUAN HILANG TEKAN ALIRAN ... 126

3.5.1.2DESAIN MATERIAL PIPA ... 127

3.5.1.3PERALATAN PENUNJANG ... 127

3.5.1.4ASUMSI YANG DIGUNAKAN ... 128

3.5.2 CONVEYOR DAN BUCKET ELEVATOR ... 135

3.5.2.1DASAR PERANCANGAN ... 135

3.5.2.2ASUMSI YANG DIGUNAKAN ... 135

3.5.2.3SPESIFIKASI KONVEYOR ... 135

3.5.3POMPA ... 138

3.5.3.1PEMILIHAN JENIS POMPA ... 138

3.5.3.2 DASAR PERANCANGAN POMPA SENTRIFUGAL ... 138

3.5.3.3ASUMSI YANG DIGUNAKAN ... 138

3.5.3.4SPESIFIKASI POMPA ... 140

3.5.4 KOMPRESOR ... 139

3.5.4.1 DASAR PERANCANGAN ... 139

3.5.4.2 ASUMSI YANG DIGUNAKAN ... 140

3.5.4.3SPESIFIKASI KOMPRESOR ... 140

3.5.5TANGKI PENYIMPANAN ... 141

3.5.5.1DASAR PERANCANGAN ... 141

3.5.5.2ASUMSI YANG DIGUNAKAN ... 143

3.5.5.3SPESIFIKASI TANGKI PENYIMPANAN ... 143

3.5.6SILO ... 143

3.5.6.1DASAR PERANCANGAN ... 144

3.5.6.2SPESIFIKASI SILO ... 145

vii

By: Checked: Approved: 3.6.1AIR ... 148 3.6.1.1SUMBER AIR... 151 3.6.1.2SISTEM PENYEDIAAN AIR ... 153 3.6.1.3 PENGOLAHAN AWAL AIR ... 153 3.6.1.4 PENGOLAHAN LANJUTAN AIR ... 154 3.6.2KUKUS ... 158 3.6.3LISTRIK ... 160

3.7SISTEM PENGOLAHAN LIMBAH ... 163

3.7.1IDENTIFIKASI SUMBER LIMBAH ... 163

3.7.2PENGOLAHAN LIMBAH ... 164

3.7.2.1LIMBAH PADAT ... 164

3.7.2.2LIMBAH GAS ... 164

3.7.2.3LIMBAH CAIR ... 165

3.8 TATA LETAK PABRIK ... 166

3.8.1DASAR PERTIMBANGAN ... 166

3.8.2JALAN ... 169

3.8.3BANGUNAN ... 169

3.8.4SKEMA LAY-OUT PABRIK ... 169

BAB IV SISTEM PENGENDALIAN PROSES ...172

4.1TUJUAN SISTEM PENGENDALIAN PROSES ... 172

4.2DASAR PERANCANGAN SISTEM PENGENDALIAN PROSES ... 174

4.2.1ASPEK DESAIN DARI SUATU SISTEM PENGENDALI ... 174

4.2.1.1PENDEFINISIAN TUJUAN PENGENDALIAN ... 176

4.2.1.2PENGUKURAN NILAI SUATU VARIABEL PROSES ... 176

4.2.1.3PEMILIHAN MANIPULATED VARIABEL ... 177

4.2.1.4 PEMILIHAN KONFIGURASI PENGENDALIAN ... 177

4.2.2PERANGKAT KERAS SISTEM PENGENDALI ... 180

4.2.3PENGGUNAAN KOMPUTER DIGITAL DALAM PENGENDALIAN PROSES ... 182

4.3INSTRUMENTASI PENGENDALIAN PROSES ... 183

4.3.1TANGKI PENCAMPURAN ... 185

4.3.2REAKTOR LIKUEFAKSI ... 185

4.3.3REAKTOR SAKARIFIKASI ... 188

4.3.4FERMENTOR UTAMA ... 189

4.3.5DISTILASI ... 190

4.3.6ALAT PENUKAR PANAS ... 192

4.3.7KOMPRESOR ... 193

4.3.8 POMPA ... 193

4.3.9MEMBRAN ... 194

4.3.10LIQUID-LIQUID EXTRACTOR (LLE) ... 194

BAB V PROFIL DAN ANALISIS EKONOMI PABRIK ...196

5.1PROFIL PERUSAHAAN ... 196

5.2SISTEM MANAJEMEN DAN OPERASI ... 198

5.2.1MASTER SCHEDULE ... 198

5.2.2STRUKTUR ORGANISASI ... 200

viii

By: Checked: Approved: 5.3ANALISIS EKONOMI ... 205

5.3.1ASUMSI YANG DIGUNAKAN ... 205

5.3.2ANALISIS KELAYAKAN PROSES ... 206

DAFTAR PUSTAKA ...210

LAMPIRAN A MATERIAL SAFETY DATA SHEET ...215

LAMPIRAN B PERHITUNGAN NERACA MASSA ENERGI PROSES ...243

LAMPIRAN C CONTOH PERHITUNGAN PERALATAN ...268

LAMPIRAN D PIPING & INSTRUMENTATIONDIAGRAM ...345

ix

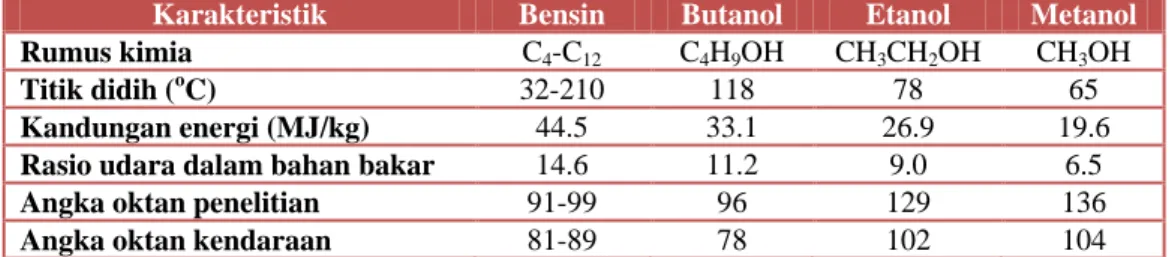

By: Checked: Approved: DAFTAR TABEL Tabel 1.1 Perbandingan sifat biobutanol dengan bahan bakar lain ...3

Tabel 1.2 Berbagai jenis tanaman dan besar energi yang dihasilkan ...4

Tabel 1.3 Beberapa varietas ubi kayu unggulan ...4

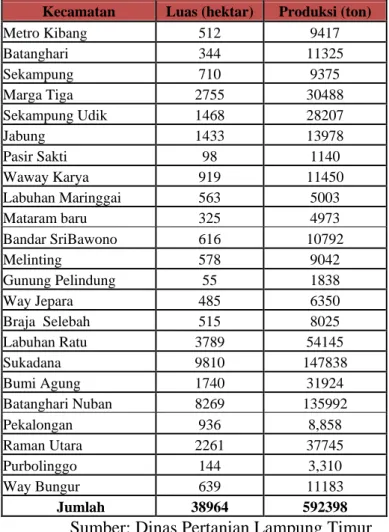

Tabel 1.4 Luas areal dan jumlah produksi ubi kayu ...6

Tabel 1.5 Spesifikasi tapioka ...7

Tabel 1.6 Komposisi bahan baku tepung cassava ...8

Tabel 1.7 Harga tepung tapioka dan tepung cassava ...9

Tabel 1.8 Konsumsi bahan bakar minyak di beberapa negara pada tahun 2008 ...10

Tabel 1.9 Beberapa negara produsen minyak bumi dan kapasitasnya pada tahun 2008 ...10

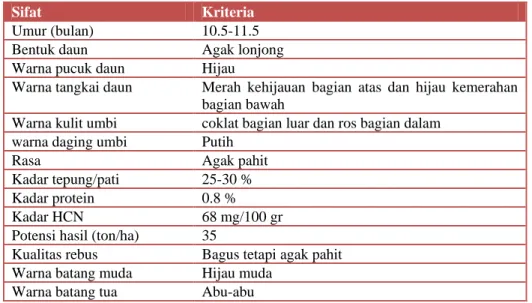

Tabel 1.10 Spesifikasi ubi kayu ...18

Tabel 1.11 Komposisi ubi kayu ...19

Tabel 1.12 Varietas-varietas ubi kayu ...19

Tabel 1.13 Komposisi bahan baku ubi kayu adira-4 ...20

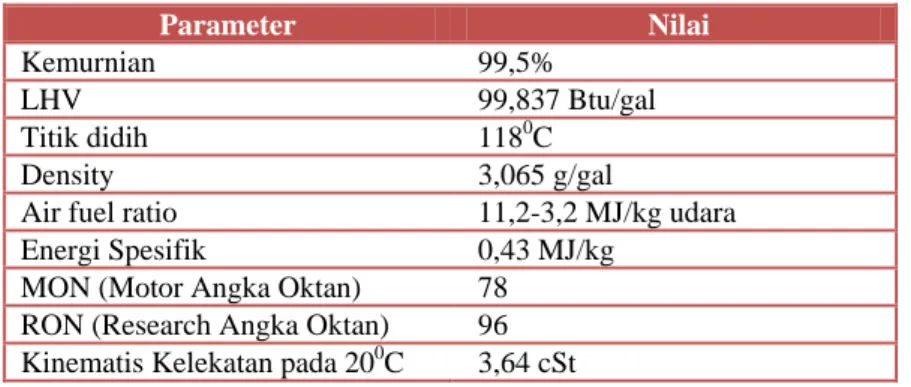

Tabel 1.14 Spesifikasi Produk Biobutanol ...21

Tabel 2.1 Komponen tepung cassava ...29

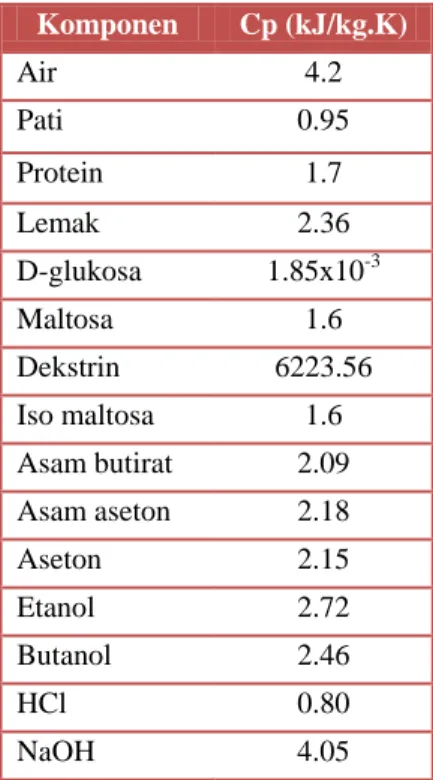

Tabel 2.2 Kalor jenis komponen liquid...30

Tabel 2.3 Kalor jenis komponen gas/uap ...30

Tabel 2.4 Kalor laten komponen (temperatur 100oC, tekanan 1 atm) ...30

Tabel 2.5 Konversi dalam reaktor fermentor 1 ...32

Tabel 2.6 Konversi dalam reaktor fermentor 2 ...33

Tabel 2.7 Kelarutan komponen dalam 100 gram air pada temperatur ruang ...35

Tabel 3.1 Konversi likuefaksi ...39

Tabel 3.2 Konversi sakarifikasi ...41

Tabel 3.3 Konversi reaksi acidogenesis ...41

Tabel 3.4 Konversi solventogenesis ...42

Tabel 3.5 Sifat fisik SS316 ...48

x

By: Checked: Approved: Tabel 3.7 Parameter penempatan fluida ...106

Tabel 3.8 Perbandingan diameter shell dengan diameter bundle pada heat flux tertentu ...107

Tabel 3.9 Spesifikasi perpipaan cairan pada pabrik biobutanol dari ubi kayu ...129

Tabel 3.10 Spesifikasi perpipaan gas pada pabrik biobutanol dari ubi kayu ...133

Tabel 3.11 Kebutuhan air pendingin ...148

Tabel 3.12 Kriteria air umpan Boiler ...149

Tabel 3.14 Kebutuhan air total pabrik ...150

Tabel 3.15 Baku mutu badan air berdasarkan PP no.82 tahun 2001 ...152

Tabel 3.16 Kebutuhan kukus pabrik ...158

Tabel 3.17 Kebutuhan listrik pabrik ...162

Tabel 5.1 Profil perusahaan ...198

Tabel 5.2 Master Schedule ...200

Tabel 5.3 Kebutuhan tenaga kerja ...204

xi

By: Checked: Approved: DAFTAR GAMBAR Gambar 1.1 Jalur transportasi provinsi Lampung ...25

Gambar 2.1 PFD Unit persiapan, likuefaksi, dan sakarifikasi ...36

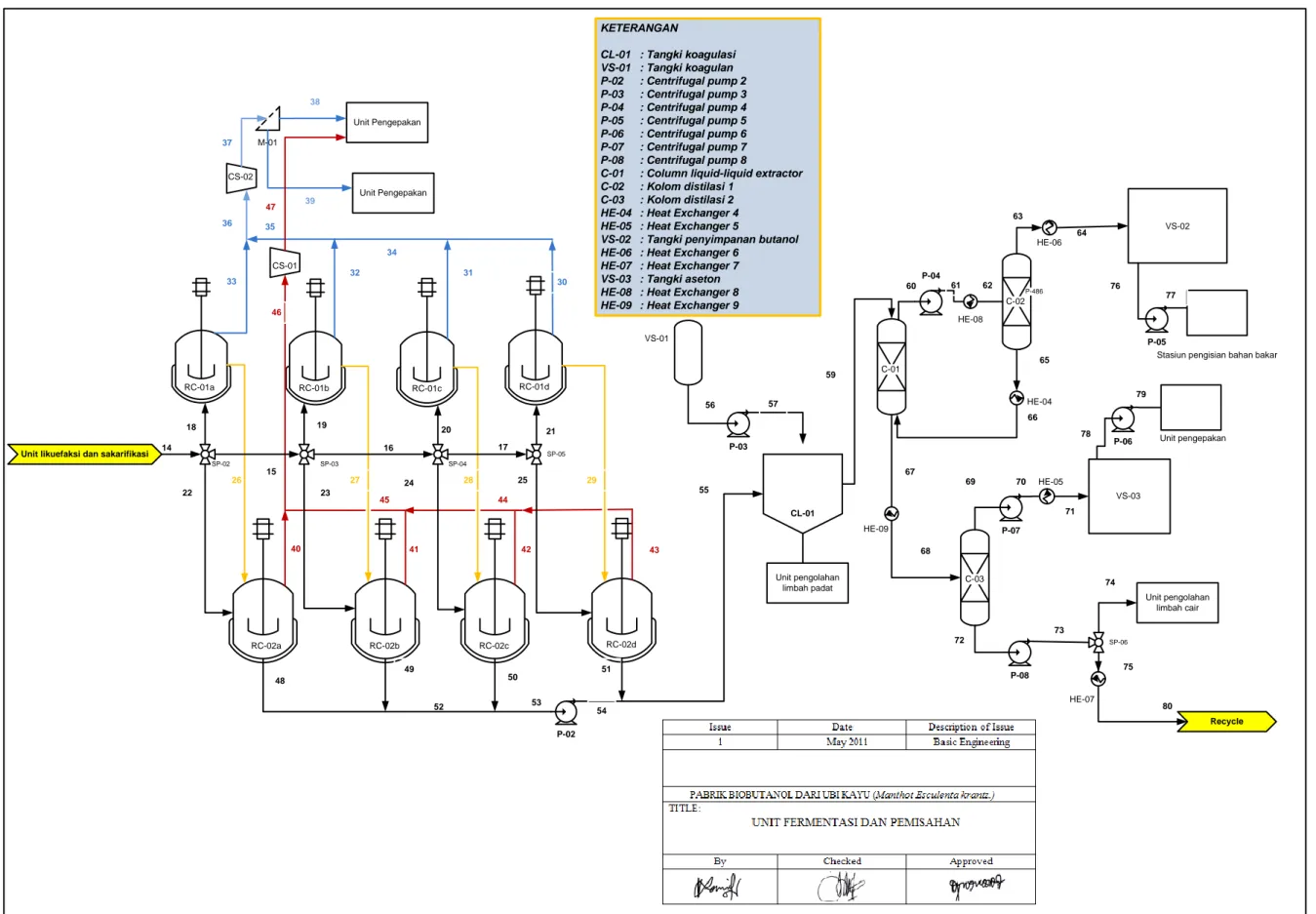

Gambar 2.2 PFD Unit fermentasi dan pemisahan ...37

Gambar 3.1 Slurry reaktor ...43

Gambar 3.2 Torispherical head ...47

Gambar 3.3 Propeller ...50

Gambar 3.4 Aliran pada membran ...75

Gambar 3.5 Membran Spiral Wound ...76

Gambar 3.6 Membran Hollow Fiber ...77

Gambar 3.7 Konfigurasi spiral wound membran untuk pemisahan CO2 ...77

Gambar 3.8 Komponen konstruksi membran ...78

Gambar 3.9 Pall rings ...80

Gambar 3.10 Torispherical head ...80

Gambar 3.11 Packing support jenis gas injection ...81

Gambar 3.12 Weir type distributor ...81

Gambar 3.13 Hold down plate ...81

Gambar 3.14 Kolom distilasi vakum ...82

Gambar 3.15 Profil temperatur pada aliran berlawanan (a) dan aliran searah (b) ...101

Gambar 3.16 Penyusunan tube secara triangular ...102

Gambar 3.17 U-tube bundle ...102

Gambar 3.18 Single Segmental Baffles ...103

Gambar 3.19 Aliran kondensat dalam kumpulan tube ...109

Gambar 3.20 Bagian-bagian tangki penyimpanan ...142

Gambar 3.21 Fondasi tangki penyimpanan ...142

Gambar 3.22 Silo ...145

Gambar 3.23 Unit Penukar Ion Demineralisasi ...155

Gambar 3.24 Berbagai jenis menara pendingin (a) Atmospheric Natural Draft, (b) Hyperbolic Stack Natural Draft (c) Counterflow Induced Draft (d) Crossflow Induced Draft ...157

xii

By: Checked: Approved: Gambar 3.25 Unit boiler ...159

Gambar 3.26 Metode layout by process ...168

Gambar 3.27 Metode layoutby product ...168

Gambar 3.28 Tata letak pabrik biobutanol dari ubi kayu ...170

Gambar 3.29 Tata letak peralatan proses utama ...171

Gambar 4.1 Skema konfigurasi kontrol feedback ...178

Gambar 4.2 Skema konfigurasi kontrol inferensial ...179

Gambar 4.3 Skema konfigurasi kontrol feedforward ...179

Gambar 4.4 Struktur supervisory computer kontrol ...183

Gambar 4.5 Struktur Direct Digital Control...184

Gambar 4.6 Skema pengendalian proses di tangki pencampuran ...185

Gambar 4.7 Skema pengendalian proses reaktor likuefaksi tahap pertama (a) sistem likuefaksi tahap kedua (b) sistem likuefaksi tahap ketiga (c) ...187

Gambar 4.8 Skema pengendalian proses reaktor sakarifikasi ...188

Gambar 4.9 Sistem pengendalian proses pada fermentor ...190

Gambar 4.10 Skema pengendalian proses kolom distilasi ...191

Gambar 4.11 Skema pengendalian proses penukar panas ...192

Gambar 4.12 Skema sistem pengendalian pada kompresor ...193

Gambar 4.13 Skema pengendalian proses pompa ...193

Gambar 4.14 Skema pengendalian proses membran ...194

Gambar 4.15 Skema pengendalian proses liquid-liquid extractor ...195

Gambar 5.1 Diagram struktur organisasi PT ADL Biobutanol ...201

Gambar 5.2 Grafik penentuan BEP ...206

Gambar 5.3 Kurva analisis sensitivitas CNPV ...208

Bab I Studi Pustaka 1

By: Checked: Approved:

BAB I STUDI PUSTAKA

1.1 Pendahuluan

1.1.1 Latar Belakang

Perhatian dunia saat ini mengarah kepada usaha untuk mengurangi efek global warming

sesuai dengan Protokol Kyoto (2007). Salah satu cara mereduksi gas rumah kaca adalah dengan menggunakan bahan bakar alternatif yang tidak berasal dari bahan bakar fosil. Pengenalan energi alternatif ini merupakan upaya untuk mengurangi penggunaan bahan bakar minyak (BBM) di Indonesia. Kebutuhan BBM di Indonesia saat ini mencapai 215 juta liter per hari, sedangkan BBM yang diproduksi dalam negeri sebesar 178 juta liter per hari sehingga kekurangannya (40 juta liter per hari) harus diimpor. Indonesia yang dikenal sebagai anggota Organisasi Negara-negara Pengekspor Minyak (OPEC) sekarang telah menjadi net-importir minyak bumi. Dengan diproduksinya biobutanol, impor negara terhadap BBM akan berkurang.

Biofuel adalah alternatif pengganti bahan bakar minyak yang paling populer dan banyak

diteliti di berbagai negara. Pada umumnya biofuel merupakan sebutan untuk setiap bahan

bakar baik padatan, cairan ataupun gas yang dihasilkan dari bahan-bahan organik. Biofuel

dapat dihasilkan secara langsung dari tanaman atau secara tidak langsung dari limbah

industri, komersial, domestik atau pertanian. Biofuel menawarkan kemungkinan

memproduksi energi tanpa meningkatkan kadar karbon di atmosfir karena berbagai

tanaman yang digunakan untuk memproduksi biofuel mengurangi kadar karbondioksida di

atmosfir, tidak seperti bahan bakar fosil yang mengembalikan karbon yang tersimpan di bawah permukaan tanah selama jutaan tahun ke udara. Dengan begitu biofuel lebih bersifat

carbon neutral. Penggunaan biofuel juga mengurangi ketergantungan pada minyak bumi serta meningkatkan keamanan energi.

Biofuel yang awal dikembangkan merupakan biofuel generasi pertama. Karakteristik

biofuel generasi awal ini umumnya menggunakan gula atau minyak dari tumbuhan sebagai bahan baku. Bioetanol dari pati jagung atau gula tebu dan biodiesel dari minyak tumbuhan

Bab I Studi Pustaka 2

By: Checked: Approved:

termasuk dalam kategori ini. Selain itu ada bioeter, minyak tumbuhan, biogas, syngas,

green diesel, dan sebagainya. Keuntungan biofuel jenis ini adalah teknologinya sudah cukup maju sehingga memungkinkan produksi massal sehingga layak secara ekonomis. Namun dampak negatifnya tidak kalah besar yaitu terserapnya bahan pangan seperti pati dari jagung, gula tebu dan minyak goreng, yang menyebabkan kenaikan harga akibat pasokan yang tidak mencukupi kebutuhan pasar.

Biofuel generasi kedua hadir sebagai solusi dari dampak negatif seperti disebut di atas. Bahan baku yang digunakan adalah bahan-bahan nonpangan dan limbah seperti batang padi, jerami, kertas bekas, dan bagasse (batang tebu yang telah diperas). Biobutanol adalah salah satunya. Biobutanol menjadi pilihan menjanjikan karena memiliki beberapa keunggulan dibandingkan generasi pertama (bioetanol) seperti:

1. Biobutanol memiliki beberapa karakteristik fisika dan kimia lebih mirip ke bensin. Hal ini menyebabkan tidak perlu membangun infrastruktur baru untuk transportasi. 2. Biobutanol juga tidak larut dalam air seperti bioetanol sehingga tidak mudah

menyebabkan korosi. Biobutanol dapat dicampur dengan bensin dalam kadar bervariasi. Hal yang sama tidak dimungkinkan dengan bioetanol. Campuran bioetanol bensin memiliki kadar bioetanol maksimum 10%. Lebih daripada itu harus ada modifikasi khusus pada mesin kendaraan bermotor.

3. Akibat kandungan energi yang tidak jauh berbeda dengan bensin, maka campuran bensin dan biobutanol lebih ekonomis daripada bensin campur bioetanol.

4. Secara lingkungan biobutanol lebih aman daripada bioetanol karena jika tumpah tidak

mudah mencemari air tanah akibat sifatnya yang menolak air.

5. Tekanan uap Reid butanol 7.5 kali lebih rendah daripada etanol sehingga butanol lebih

tidak mudah menguap ataupun meledak.

Perbandingan sifat butanol dibandingkan dengan bahan bakar lain dapat dilihat pada Tabel 1.1

Bab I Studi Pustaka 3

By: Checked: Approved:

Tabel 1.1 Perbandingan sifat biobutanol dengan bahan bakar lain

Karakteristik Bensin Butanol Etanol Metanol

Rumus kimia C4-C12 C4H9OH CH3CH2OH CH3OH

Titik didih (oC) 32-210 118 78 65

Kandungan energi (MJ/kg) 44.5 33.1 26.9 19.6

Rasio udara dalam bahan bakar 14.6 11.2 9.0 6.5

Angka oktan penelitian 91-99 96 129 136

Angka oktan kendaraan 81-89 78 102 104

Selain beberapa kelebihan di atas, butanol memiliki beberapa kekurangan yaitu viskositas lebih tinggi dan angka oktan yang lebih rendah dibandingkan bioetanol. Bahan bakar yang

memiliki angka oktan lebih rendah akan menghasilkan lebih banyak knocking dan

efisiensinya lebih rendah. Knocking dapat merusak mesin. Selain itu, biobutanol lebih beracun daripada bioetanol.

Biobutanol adalah butanol (C4H10OH) atau butil alkohol yang terbuat dari biomassa.

Biobutanol diproduksi dengan cara fermentasi mikroba, mirip dengan etanol dan dapat diperoleh dari bahan baku seperti gula, starch, atau yang mengandung selulosa. Butanol pada umumnya digunakan sebagai pelarut, bahan baku polimer, dan plastik. Tetapi dengan potensinya sebagai bahan bakar, sekarang telah banyak perusahaan energi global yang mengeluarkan investasi besar untuk mendirikan pabrik percontohan maupun pabrik yang telah memproduksi biobutanol walaupun belum dalam skala besar. DuPont dan BP misalnya, telah menghabiskan $58 juta untuk membangun fasilitas demonstrasi biobutanol di suatu kawasan yang berjarak 360 km dari London. Green Biologics telah mengoperasikan 300 L pabrik pilot yang memproduksi butanol di Inggris pada tahun 2007. Indonesia memiliki sekitar 60 jenis tanaman yang berpotensi untuk dijadikan bahan baku pembuatan biobutanol karena mengandung pati seperti kelapa sawit, kelapa, jarak pagar, tebu, jagung, singkong, ubi. Adapun potensi produksi minyak dalam liter per hektar atau ekuivalen energi yang dihasilkan dari tanaman disajikan pada Tabel 1.2.

Bab I Studi Pustaka 4

By: Checked: Approved:

Tabel 1.2 Berbagai jenis tanaman dan besar energi yang dihasilkan

Jenis Tanaman Produksi Minyak (liter/ha) Ekivalen Energi (kWh/ha)

Kelapa sawit 3600-4000 33900-37700 Jarak pagar 2100-2800 19800-26400 Biji kemiri 1800-2700 17000-25500 Tebu 2450 16000 Jarak kepyar 1200-2000 11300-18900 Ubi kayu 1020 6600

Sumber: Business Week Edisi 15 Maret 2006

Ubi kayu (Manihot esculenta Crantz) sangat berpotensi dijadikan sebagai bahan baku biobutanol karena banyak terdapat di Indonesia. Pembudidayaan ubi kayu pun tidak sulit dilakukan di Indonesia. Pada awalnya, ubi kayu merupakan makanan pokok Indonesia. Akan tetapi kedudukan ubi kayu sebagai makanan pokok tergusur oleh beras sehingga saat ini ubi kayu hanya menjadi makanan pelengkap. Oleh karena itu, jumlah konsumsi masyarakat terhadap ubi kayu tidak terlalu tinggi. Pemanfaatan ubi kayu cenderung untuk memenuhi kebutuhan bahan bakar di dunia dengan cara mengonversi ubi kayu menjadi bioetanol maupun biobutanol karena di dalam ubi kayu terkandung energi yang cukup besar untuk digunakan sebagai bahan bakar.

Ubi kayu memiliki berbagai varietas yang memiliki umur tanam, kandungan pati dan cara penanaman yang berbeda-beda. Beberapa varietas unggulan ubi kayu yang dibudidayakan di Lampung dapat dilihat pada tabel 1.3. Varietas yang sesuai untuk pengmbangan industri biobutanol adalah varietas Adira-4 karena memiliki kadar pati tinggi, dan memiliki sifat tahan layu dibandingkan varietas lain. Selain itu, Adira-4 memiliki rasa pahit karena mengandung racun sehingga tidak mungkin dikonsumsi sebagai bahan makanan.

Tabel 1.3 Beberapa varietas ubi kayu unggulan

Varietas Umur (bulan) Kadar Pati (%) Produksi (ton/ha) Sistem Tanam

UJ-3 (Thailand) 8-10 25-30 35-40 Rapat (70x80 cm)

UJ-5 (Cassesart) 10-12 30-36 45-60 Double row

Malang-6 9-10 25-32 35-38 Rapat (70x80 cm)

Adira-4 9-10 25-30 35-40 Double row

Sumber: Balai Besar Pengkajian dan Pengembangan Teknologi Pangan, 2008 Indonesia merupakan negara penghasil ubi kayu terbesar ketiga di dunia setelah Brazil, dan Thailand. Produksi ubi kayu di Indonesia pada tahun 2005 mencapai 19.5 juta ton dengan luas areal 1.24 juta ha. Daerah-daerah penghasil ubi kayu di Indonesia adalah Lampung

Bab I Studi Pustaka 5

By: Checked: Approved:

(24%), Jawa Timur (20%), Jawa Tengah (19%), Jawa Barat (11%), Nusa Tenggara Timur (4.5%) dan Yogyakarta (4.2%). Jumlah produksi ubi kayu yang sangat banyak tersebut tidak semuanya dimanfaatkan sebagai bahan makanan. Mengingat bahan makanan pokok Indonesia bukan ubi kayu, maka jumlah ubi kayu yang tersisa dan belum dimanfaatkan sangat besar. Ubi kayu mangandung karbohidrat (36.8%), protein (1.0%), lemak (0.3%), serat (0.9%), abu (0.5%), air (61.4%) dan lain-lain.

Dengan jumlah ubi kayu yang sangat melimpah di Indonesia, jumlah tepung ubi kayu juga banyak tersedia di Indonesia. Kandungan tepung ubi kayu hampir sama dengan kandungan ubi kayu itu sendiri dengan persentase pati yang lebih tinggi.

Industri tepung ubi kayu yang berada di Kabupaten Lampung Timur (penghasil utama) memiliki 38,964 hektar kebun ubi kayu. Dari lahan tersebut dihasilkan 592,358 ton ubi kayu dan diolah oleh 31 perusahan menengah ke atas yang terdaftar di Dinas Pertanian, di samping puluhan perusahaan menengah ke bawah yang merupakan industri tepung ubi kayu rakyat (Dinas Pertanian Lampung Timur, 2004). Tepung ubi kayu yang dihasilkan berasal dari ubi kayu jenis Manihot esculenta Crantz. Mengingat ubi jenis ini mengandung HCN yang merupakan racun, maka dalam proses pengolahan ubi menjadi tepung melewati proses penghilangan racun.

Pabrik tepung ubi kayu di Lampung mengolah 4,000-5,000 ton/hari. Tabel berikut ini menyajikan perkembangan luas areal dan jumlah produksi pada tahun 2003 (Departemen Pertanian, 2005).

Dari kebun ubi kayu yang ada di Lampung, dihasilkan tepung ubi kayu sebanyak 57 ribu ton di Lampung Timur. Pada dasarnya, bahan baku pembuatan biobutanol adalah pati. Mempertimbangkan kebutuhan peralatan, maka bahan baku pembuatan biobutanol yang digunakan adalah tepung ubi kayu.

Bab I Studi Pustaka 6

By: Checked: Approved:

Tabel 1.4 Luas areal dan jumlah produksi ubi kayu

Kecamatan Luas (hektar) Produksi (ton)

Metro Kibang 512 9417 Batanghari 344 11325 Sekampung 710 9375 Marga Tiga 2755 30488 Sekampung Udik 1468 28207 Jabung 1433 13978 Pasir Sakti 98 1140 Waway Karya 919 11450 Labuhan Maringgai 563 5003 Mataram baru 325 4973 Bandar SriBawono 616 10792 Melinting 578 9042 Gunung Pelindung 55 1838 Way Jepara 485 6350 Braja Selebah 515 8025 Labuhan Ratu 3789 54145 Sukadana 9810 147838 Bumi Agung 1740 31924 Batanghari Nuban 8269 135992 Pekalongan 936 8,858 Raman Utara 2261 37745 Purbolinggo 144 3,310 Way Bungur 639 11183 Jumlah 38964 592398

Sumber: Dinas Pertanian Lampung Timur

Terdapat dua macam tepung ubi kayu, yaitu tepung tapioka dan tepung cassava (PT Husada Persada Mandiri, 2009). Tepung tapioka adalah pati ubi kayu yang dibuat dari proses pembuatan tapioka semi modern untuk menghasilkan tapioka bermutu. Proses dimulai dari pemilihan bahan baku berkualitas, pencucian menggunakan high pressure sprayer selanjutnya dibawa ke mesin pemarut menggunakan belt conveyor. Setelah itu bubur ubi diperas dan disaring menggunakan saringan getar 3 tingkat untuk mendapatkan sari pati yang optimal. Hasil penyaringan dialirkan ke saluran pengendapan. Pati tapioka yang telah diendapkan dikeringkan dengan dua cara, dimasukkan oven dan dijemur matahari.

Tepung tapioka memiliki 3 jenis, yaitu:

Bab I Studi Pustaka 7

By: Checked: Approved:

Pati singkong yang telah diendapkan dikeringkan dengan menggunakan oven untuk mendapatkan hasil yang lebih putih dengan kadar keputihan minimal 94% dibandingkan dengan BaSO4 (Barium sulfat) dan lebih bersih.

2. Tepung tapioka grade 1 (tapioka kering matahari super)

Pengeringan tapioka dengan menggunakan sinar matahari menghasilkan tapioka yang lebih mengembang. Kebersihan dan keputihan tapioka tetap dijaga dengan kadar keputihan minimal 92 % dibandingkan dengan BaSO4 (Barium sulfat)

3. Tepung tapioka grade 2 (tapioka regular)

Merupakan hasil produksi tapioka yang tidak memenuhi spesifikasi tapioka grade 1. Dikeringkan dengan pengeringan matahari.

Tabel 1.5 Spesifikasi tapioka

Parameter Unit

Kadar Pati Min. 85% ( Grade 1 ) Min. 82% ( Grade 2 )

Kadar Air Max 12 %

Serat & Kotoran Max 5 % ( Grade 1 ) Max 6 % ( Grade 2 )

PH 4,5 – 7

Sisa Abu Max 0.2 %

Ukuran lewat saringan Mesh 325 98.88% Keputihan dibandingkan dengan BaSO4 Min 94 % ( Oven ) Min 92 % ( Matahari) Min 90 % ( Grade 2 ) Kekentalan (Viskositas) 3-4 detik

HCN (Asam Sianida) Negatif SO2 dan logam berat lainnya Max 22 ppm

Sumber: PT Husada Persada Mandiri, 2009

Tepung cassava dibuat dari singkong yang dikeringkan hingga menjadi gaplek. Kualitas tepung cassava sebagian besar ditentukan oleh kualitas bahan baku gaplek. Untuk itu, dalam penyediaan bahan baku, benar-benar dipilih bahan yang berkualitas baik.

Dalam penggunaan tepung cassava, bahan baku yang dikumpulkan, akan dipilih lagi sesuai dengan kualitas tepung yang dibuat, sebagai berikut:

Bab I Studi Pustaka 8

By: Checked: Approved:

Bahan baku yang digunakan pada tepung cassava premium adalah singkong yang

dikeringkan dengan teknik khusus untuk menghasilkan tepung cassava berwarna lebih

putih.

2. Tepung cassava KW 1 (Grade 1)

Tepung cassava KW 1 dibuat dari gaplek kualitas terbaik, dihaluskan dan melalui 2 (dua) kali penyaringan sehingga selain menghasilkan tepung cassava kualitas terbaik juga sangat halus. Tepung cassava telah digunakan untuk bahan baku mie instan untuk beberapa pabrik di Jawa Timur, diantaranya, PT. Indofood Sukses Makmur, Jawa Timur.

3. Tepung cassava KW 2 (Grade 2)

Tepung cassava KW 2 pada dasarnya memiliki spesifikasi yang sama dengan tepung

cassava KW 1. Perbedaannya hanya pada warna yang sedikit lebih kuning. 4. Tepung cassava KW 3 (Grade 3)

Tepung cassava KW 3 adalah sisa sortiran bahan baku gaplek yang tidak bisa diolah

menjadi tepung cassava KW 1 dan KW 2. Tepung cassava KW 3 hanya tidak disaring

dalam pengolahannya sehingga butirannya sedikit lebih kasar dan warnanya lebih gelap. Tepung cassava KW 3 biasanya diperuntukkan untuk pakan ternak dan bahan baku bio kertas karbon.

Komposisi bahan baku tepung cassava yang digunakan dalam perancangan pabrik

biobutanol disajikan pada Tabel 1.6.

Tabel 1.6 Komposisi bahan baku tepung cassava

Parameter Unit

Kadar Pati Min 72%

Kadar Air Max 12%

Kekentalan (Viskositas) 2-3 Detik Serat & Kotoran Max 1%

PH 5,5 – 7

Sisa Abu Max 2%

HCN (Asam Sianida) Negatif Ukuran Melalui saringan Mesh a. Mesh 200

99.40% b. Mesh 325

93.16%

Sumber: PT Husada Persada Mandiri, 2009

Bab I Studi Pustaka 9

By: Checked: Approved:

Tabel 1.7 Harga tepung tapioka dan tepung cassava

Jenis Harga

Tepung Tapioka

Kering Oven Super (Grade1) Rp 4.000/kg Kering Matahari Super (Grade 1) Rp 3.600/kg Tapioka Kering Matahari Reguler (Grade 2) Rp 3.400/kg Tepung Cassava

Tepung Cassava Premium Rp 3.000/kg Tepung Cassava KW 1 (Grade 1) Rp 2.800/kg Tepung Cassava KW 2 (Grade 2) Rp 2.700/kg Tepung Cassava KW 3 (Grade 3) On request

Sumber: PT Husada Persada Mandiri, 2009

1.1.2 Tujuan

Prarancangan „Pabrik Biobutanol dari Ubi Kayu (Manihot esculenta Crantz)‟ ini disusun untuk menganalisis kelaikan teknoekonomi pendirian pabrik biobutanol yang diharapkan dapat dikaji lebih lanjut prospek dan potensi „Pabrik Biobutanol‟ yang didirikan di Indonesia.

1.1.3 Ruang Lingkup

Agar lebih terfokus, ruang lingkup prarancangan pabrik ini dibatasi oleh beberapa hal:

1. Bahan baku yang digunakan merupakan tepung ubi kayu.

2. Proses produksi biobutanol yang dipilih adalah proses yang menghasilkan perolehan (yield) biobutanol yang tinggi dengan kebutuhan energi terendah.

1.1.4 Analisis Pasar

Semakin tingginya kebutuhan dunia akan minyak bumi, mendorong pertumbuhan industri biobutanol sebagai bahan bakar alternatif pengganti minyak bumi. Kebutuhan dunia akan bahan bakar minyak (BBM) pada tahun 2008 dapat dilihat pada tabel 1.8. Konsumen BBM terbesar di dunia adalah Amerika Serikat dengan tiga miliar liter per hari pada tahun 2008 (US Energy Information Administration, 2008), diikuti oleh China dan Jepang.

Bab I Studi Pustaka 10

By: Checked: Approved:

Tabel 1.8 Konsumsi bahan bakar minyak di beberapa negara pada tahun 2008

Konsumsi Nasional 1000 m3/hari Populasi (106)

Amerika 3099,9 314 China 1245,0 1345 Jepang 760,7 127 India 470,9 1198 Rusia 463,6 140 Jerman 408,5 82 Brazil 395,1 193 Saudi Arabia 377,8 25 Kanada 359,5 33 Korea Selatan 345,8 48

Sumber: US Energy Information Administration, 2008

Dengan jumlah konsumsi dunia sebanyak 13,4 juta m3/hari (BP Statistical Review of World Energy, Juni 2009), jumlah BBM yang diproduksi tidak dapat memenuhi permintaan dunia. Beberapa negara yang merupakan produsen minyak bumi dapat dilihat pada Tabel 1.9 dengan kapasitas produksi pada tahun 2008. Konsumsi dunia diperkirakan meningkat sedangkan produksinya menurun karena persediaan minyak bumi di dalam bumi semakin menipis. Oleh karena itu diperlukan bahan bakar alternatif yang dapat menutupi kekurangan persediaan minyak bumi, salah satu bahan bakar alternatif tersebut adalah biobutanol.

Tabel 1.9 Beberapa negara produsen minyak bumi dan kapasitasnya pada tahun 2008

Negara Produsen 1000 m3/day Arab Saudi 1714.186 Rusia 1556.313 Amerika 1353.606 Iran 663.6073 China 631.6512 Kanada 532.6029 Meksiko 506.3702 Emirat Arab 484.2712 Kuwait 435.9395 Venezuela 420.1999

Bab I Studi Pustaka 11

By: Checked: Approved:

Produksi total dunia terhadap BBM adalah 13 juta m3/hari (BP Statistical Review of World Energy, Juni 2009). Kekurangan BBM dunia sebanyak 400 ribu m3/hari diatasi dengan bahan bakar lain seperti gas alam dan sebagainya. Bahan bakar lain pun berbasis pada bahan bakar fosil yang saat ini semakin menipis persediaannya. Bahan bakar alternatif yang bersifat renewable adalah biofuel.

Di Indonesia, defisit BBM sebanyak 24 kL setiap tahun. Akan tetapi konsumsi BBM meningkat setiap tahunnya dan kebutuhan BBM pada tahun 2012 diperkirakan mencapai 1.1 juta MB/hari. Dengan jumlah kilang yang ada di Indonesia, kekurangan BBM pada tahun 2012 diprediksi mencapai 430 MB/hari. Pemakaian premium di Indonesia pada bulan Januari 2011 sebesar 1.9 juta kL (Pusat Data Kementerian Komunikasi dan Informatika, 8 Feb 2011) sehingga kebutuhan premium Indonesia adalah 22.8 juta kL/tahun.

Untuk itu diperlukan sumber energi alternatif agar kebutuhan BBM terpenuhi dan Indonesia tidak mengimpor BBM dari negara lain. Biobutanol adalah salah satu jalan keluar dari kondisi kekurangan premium Indonesia. Biobutanol merupakan bahan bakar yang sedang dikembangkan penggunaannya karena sifat biobutanol yang langsung dapat digunakan sebagai bahan bakar, tidak bersifat korosif, dan dapat digunakan untuk meningkatkan bilangan oktan bensin. Pemanfaatan bahan bakar ini juga diharapkan dapat mengurangi pencemaran udara serta menciptakan kemandirian energi dengan mengurangi ketergantungan terhadap impor minyak bumi. Biobutanol dapat dicampur dengan bensin sebanyak 10%-15% tanpa modifikasi mesin sehingga biobutanol yang diperlukan sebanyak 1.34 juta m3/hari. Sementara itu, Amerika baru memproduksi biobutanol sebanyak 1.3 juta m3 per tahun pada tahun 2006. Maka dari itu, jumlah biobutanol yang diperlukan dunia masih sangat besar.

Permintaan pasar internasional terhadap bahan bakar nabati (BBN) selama beberapa tahun terakhir juga meningkat tajam karena persediaan bahan bakar minyak menipis. Berdasarkan laporan yang dirilis analis pasar Emerging Market Online pada bulan Oktober 2006, produksi bahan bakar nabati dunia meningkat dari 1,000 juta liter pada tahun 2001 menjadi 3500 juta liter pada tahun 2005, artinya terjadi pertumbuhan produksi lebih dari 35% per tahun. Pertumbuhan ini diperkirakan akan terus berlanjut. Apalagi pada bulan

Bab I Studi Pustaka 12

By: Checked: Approved:

Maret 2007, Uni Eropa telah mencanangkan target peningkatan porsi bahan bakar nabati hingga 10% untuk sektor transportasi pada tahun 2020. Tren peningkatan kebutuhan BBN juga ditandai dengan rencana pemerintah Amerika Serikat untuk meningkatkan produksi biobutanol hingga 5 kali lipat pada tahun 2017.

1.1.5 Analisis Ekonomi

Untuk menganalisa kelayakan pendirian pabrik, diperhitungkan GPM (gross profit margin

atau marjin keuntungan kotor) terlebih dahulu. GPM adalah selisih antara harga produk dan bahan baku yang dihasilkan. Bahan baku yang digunakan pada industri biobutanol ini adalah ubi kayu.

Satu liter biobutanol seharga Rp 14,800.00/L (Tom Granström, Aalto University, 2010) dapat diproduksi dari 5.8 kilogram tepung cassava seharga Rp 2500,00/kg. Bahan lain

yang diperlukan adalah enzim glukoamilase, enzim α-amylase, bakteri Clostridium

acetobutylicum, dan bakteri Clostridium tyrobutyricum. Harga enzim glukoamilase adalah

$9.95/lb (Brewhaus, 2010); harga enzim α-amylase adalah $14.99/lb; $205.0 (ATCC 824,

2010) untuk bakteri Clostridium acetobutylicum dan $255.0 (ATCC 25755, 2010) untuk bakteriClostridium tyrobutyricum.

Produk sampingan yang dihasilkan antara lain adalah aseton, CO2 dan H2 yang memiliki

harga jual tinggi. Aseton seharga $400 per ton (ICIS Pricing, 2010), CO2 sebesar $0.0076

/L, dan H2 sebesar $0.16/L. Kapasitas pabrik biobutanol yang akan didirikan adalah

18102.44 kL/tahun. Angka tersebut diambil berdasarkan kebutuhan biobutanol Indonesia.

Kebutuhan biobutanol Indonesia untuk blending premium adalah 10% dari total kebutuhan

premium, yaitu sekitar 400 ribu kL/tahun. Premium yang di-blending dengan biobutanol memiliki harga jual yang lebih tinggi, sehingga diperkirakan masyarakat Indonesia belum siap menghadapi kenaikan harga BBM. Oleh karena itu, pabrik ini hanya memproduksi 1.5% dari kebutuhan biobutanol Indonesia.

Nilai MKK (Marjin Keuntungan Kotor) dihitung melalui selisih antara bahan baku dan harga produk yang dihasilkan. Berdasarkan data-data di atas, dapat dilakukan perhitungan MKK. MKK biobutanol yang dihasilkan sebesar Rp 5684.06 per liter per hari.

Bab I Studi Pustaka 13

By: Checked: Approved:

1.2 Deskripsi Proses

1.2.1 Tahap Persiapan Bahan Baku dan Sterilisasi

`Tepung cassava sebanyak 4833.33 kg/jam diumpankan bersama-sama dengan air ke

dalam tangki pencampur untuk mencampurkan tepung cassava dengan air. Perbandingan air dan padatan agar memenuhi spesifikasi reaksi likuefaksi adalah 70:30. Campuran

cassava dan air ini kemudian dialirkan ke dalam pipa sterilisasi. Di dalam pipa sterilisasi, cassava disterilisasi agar larutan cassava benar-benar steril dari segala jenis pengotor dan bakteri sebelum larutan cassava mengalami tahap likuefaksi dan sakarifikasi. Tahap sterilisasi berlangsung menggunakan steam dengan temperatur 1300C pada tekanan 3.5 bar. Proses sterilisasi ini menghasilkan aliran keluaran berupa larutan cassava yang sudah steril Larutan ini kemudian didinginkan sampai 60oC sebelum memasuki reaktor likuefaksi.

1.2.2 Tahap Likuefaksi

Larutan cassava diumpankan ke dalam reaktor likuefaksi. Reaktor likuefaksi terdiri dari 3 reaktor dengan kondisi temperatur yang berbeda-beda karena pemanasan bertahap terbukti lebih efisien dalam konversi pati menjadi oligosakarida dengan bantuan enzim alfa amilase.

a. Reaktor Likuefaksi 1

Reaktor likuefaksi 1 berupa reaktor slurry yang merupakan tempat berlangsungnya pencampuran antara enzim alfa amilase dengan aliran pati pada tahap pemanasan awal, yaitu mencapai 85oC. Reaktor ini beroperasi pada temperatur 85oC pada tekanan 8-10 atm. Waktu tinggal alirannya 2 jam dengan pH aliran 6.

b. Reaktor Likuefaksi 2

Reaktor ini berupa reaktor pipa yang berfungsi sebagai pemanasan lanjutan larutan pati dari 85oC menjadi 105oC dalam waktu yang relatif singkat (5 menit) pada tekanan 7-8

atm dengan pH dipertahankan 6. Aliran umpan adalah emulsi cassava-air yang sudah

bereaksi dengan enzim alfa amilase. Berbeda dengan reaktor sebelumnya, pada reaktor ini tidak lagi terdapat enzim alfa amilase. Fungsinya hanya untuk memanaskan aliran pati agar mencapai temperatur yang optimal untuk pembentukan oligosakarida.

Bab I Studi Pustaka 14

By: Checked: Approved:

c. Reaktor Likuefaksi 3

Reaktor ini berupa reaktor pipa di mana terjadi gelatinasi, yaitu proses perubahan pati menjadi gula yang lebih sederhana, oligosakarida. Suhunya lebih redah dibandingkan reaktor sebelumnya dan juga tidak terdapat enzim alfa amilase, yaitu 95oC. Namun, berbeda dengan reaktor likuefaksi 2, reaktor ini memiliki panjang yang lebih besar disebabkan waktu tinggal yang lama (2 jam) agar pembentukan gelatin dapat

berlangsung maksimal. Reaktor ini beroperasi pada temperatur 95oC pada tekanan 5-7

atm. Waktu tinggal alirannya 120 menit dengan pH alirannya 6. Di reaktor ini, sekitar 97.7% pati berubah menjadi dekstrin, sedangkan 2% dan 0,03% sisanya berubah menjadi maltosa dan D-glukosa. Umpan yang berupa emulsi akan berubah menjadi gel karena proses gelatinasi pada suhu 85oC selama dua jam. Produk keluaran reaktor adalah 70% air, 29% dekstrin, dan sisa-sisa dari senyawa umpan.

1.2.3 Tahap Sakarifikasi

Produk hasil likuefaksi berupa campuran dekstrin, maltosa, dan D-glukosa terlebih dahulu masuk ke dalam heat exchanger untuk didinginkan. Setelah didinginkan, campuran ini kemudian masuk ke dalam reaktor kedua untuk mengalami sakarifikasi. Sakarifikasi

berlangsung selama 2 jam, pada pH 4,5 dan temperatur 600C. Untuk mempertahankan pH

dari proses sakarifikasi ini maka digunakan pengontrol pH sehingga apabila reaksi berlangsung dalam keadaan kurang asam akan segera dicampur dengan HCl, selain itu di reaksi sakarifikasi ini juga berlangsung dengan bantuan enzim glukoamilase. Enzim glukoamilase yang digunakan sebanyak 0.09% dari berat tepung cassava. Produk hasil sakarifikasi adalah D-glukosa, maltosa, isomaltosa, dan dekstrin yang masing-masing memiliki konversi 97%, 1.5%, 0.5%, dan 1%.

1.2.4 Fermentasi Tahap Pertama

Produk hasil sakarifikasi diumpankan ke dalam reaktor slurry yang disusun paralel.

Fermentasi tahap pertama ini berlangsung menggunakan bakteri Clostridium

Bab I Studi Pustaka 15

By: Checked: Approved:

pH 5,4, dan tekanan atmosfer. Untuk mempertahankan kondisi pH maka di reaktor ini dipasang alat pengontrol pH, apabila reaksi berlangsung dalam keadaan yang kurang asam maka akan ditambahkan HCl secara otomatis. Nutrisi yang ditambahkan bersifat nonkontinyu melalui pengontrol konsentrasi sel dalam reaktor. Jika pertumbuhan sel berada dalam fase steady state, maka nutrisi baru akan ditambahkan. Hasil fermentasi tahap pertama ini menghasilkan campuran asam butirat, asam aseton, air, dan sisa-sisa reaktan (protein, iso maltosa, maltosa, lemak, dan dekstrin). Pada keluaran reaktor dipasang penyaring agar tidak ada bakteri yang ikut dalam aliran keluaran. Reaksi pembentukan asam butirat dan asam aseton dari glukosa adalah sebagai berikut :

C6H12O6 C4H8O2 +2CO2 + 2H2 (reaksi pembentukan asam butirat)

C6H12O6 3C2H4O2 (reaksi pembentukan asam aseton)

Gas CO2 dan H2 yang dihasilkan dikeluarkan lewat bagian atas reaktor menuju kompresor

untuk kemudian dipisahkan dengan membran dan dijual ke konsumen yang membutuhkan.

1.2.5 Fermentasi Tahap Kedua

Fermentasi tahap kedua ini berlangsung menggunakan bakteri Clostridium acetobutylicum

pada reaktor tipe slurry. Reaksi di dalam reaktor berlangsung selama 15 jam pada temperatur 35oC, pH 5.4, dan tekanan atmosfer. Reaksi fermentasi ini mengubah glukosa dan asam butirat menjadi larutan aseton-butanol-etanol (ABE) khususnya butanol. Asam aseton yang berasal dari fermentasi 1 juga terkonversi menjadi aseton. Dari proses ini dapat dihasilkan butanol sampai lebih dari 40% berat. Reaksi pembentukan aseton, butanol, dan etanol adalah sebagai berikut :

Aseton : C6H12O6+ H2O C3H6O + 3CO2 +4H2

Butanol : C6H12O6 C4H10O + 2CO2 +H2O

Etanol : C6H12O6 2C2H6O + 2CO2

Fermentasi kedua ini akan menghasilkan larutan ABE, sisa asam butirat, sisa asam aseton, maltosa, isomaltosa, protein, lemak, dekstrin, sisa glukosa, gas CO2, dan H2O. Gas CO2

Bab I Studi Pustaka 16

By: Checked: Approved:

1.2.6 Tahap Pengendapan Dalam Tangki Koagulasi

Tahap ini berfungsi untuk memisahkan produk fermentasi dari protein, lemak, maltosa, dan isomaltosa. Pemisahan keempat komponen tersebut dilakukan dengan cara pengendapan oleh koagulan. Koagulan yang digunakan adalah GDL (Glocono-Delta-Lactone) untuk protein, chitosan untuk mengendapkan lemak, serta koagulan maltosa dan isomaltosa. Koagulasi dilakukan dalam sebuah tangki berpengaduk. Proses ini dilakukan dalam sebuah tangki tertutup untuk menghindari polusi udara yang disebabkan oleh bau dari aliran proses. Koagulan yang berupa padatan masuk melalui bagian samping tangki sedangkan umpan dari bagian atas. Pipa keluaran cairan di bagian atas tangki sedangkan pipa keluaran untuk hasil koagulasi yang berupa padatan di bagian bawah. Koagulasi terjadi selama 1 jam pengadukan sehingga tangki koagulasi didesain untuk kapasitas selama 1 jam. Tangki ini juga dilengkapi pengaduk yang berputar lambat untuk mempercepat terjadinya pencampuran dengan koagulan yang ditambahkan. Pengaduk berputar secepat 25 rpm. Material konstruksi tangki ini adalah stainless steel 316 karena larutan yang berada di dalam tangki bersifat korosif.

1.2.7 Tahap Ekstraksi Cair-Cair

Proses ini bertujuan untuk menghilangkan kandungan air dari butanol. Pelarut yang digunakan pada proses ekstraksi ini adalah 2-etil-1-heksanol. Pelarut ekstraksi (bisasanya larutan organik) dicampur dengan kaldu fermentasi. Kelarutan butanol terhadap 2-etil-1-heksanol jauh lebih besar daripada kelarutannya terhadap air sehingga butanol akan terkonsentrasi pada larutan organik. Sedangkan kelarutan zat lainnya terhadap air jauh lebih besar daripada terhadap larutan organik sehingga zat yang terkandung dalam larutan organik hanyalah butanol dan sejumlah kecil komponen lain yang jumlahnya dapat diabaikan. Butanol kemudian dipindahkan dari kaldu fermentasi tanpa memindahkan subsrat, air, ataupun nutrisi. Perolehan butanol yang terbawa oleh 2-etil-1-heksanol adalah 2.36%-berat. Proses ekstraksi ini berlangsung pada tekanan 2 atm dengan temperatur ekstraksi 25oC. Produk atas berupa 2-etil-1-heksanol dan butanol, sedangkan produk bawah adalah campuran air dengan asam aseton, asam butirat, aseton, dan etanol.

Bab I Studi Pustaka 17

By: Checked: Approved:

1.2.8 Distilasi Campuran Butanol dan 2-Etil-1-Heksanol

Tahap distilasi ini dilakukan untuk memisahkan 2-etil-1-heksanol dengan butanol yang berasal dari tahap LLE. Kolom distilasi ini didesain menggunakan stainless steel 304

karena komponen-komponen yang masuk ke dalam kolom distilasi ini masih mengandung asam walaupun dalam jumlah yang sedikit. Bagian atas kolom distilasi pertama beroperasi pada tekanan 1.5 bar dan temperatur 1290C, sedangkan bagian bawah kolom distilasi beroperasi pada tekanan 5 bar dan temperatur 2540C. Produk atas hasil distilasi ini adalah biobutanol yang akan dijadikan sebagai bahan bakar, sedangkan produk bawah kolom distilasi ini adalah 2-etil-1-heksanol yang selanjutnya akan di-recycle kembali ke dalam kolom ekstraktor.

1.2.9 Pemisahan Aseton dan Air dari Campuran Menggunakan Distilasi

Proses pemisahan aseton dan air dari campuran yang merupakan produk bawah kolom ekstraktor dilakukan dengan cara distilasi. Kolom distilasi ini didesain menggunakan

packing karena beroperasi pada kondisi vakum. Bagian atas kolom distilasi ini beroperasi

pada tekanan 0.01 bar dan temperatur 46.130C, sedangkan bagian bawah kolom beroperasi

pada tekanan 0.9 bar dan temperatur 93.860C. Proses pemisahan dengan distilasi vakum ini dilakukan dengan tujuan memperoleh air dan aseton yang murni. Produk atas kolom adalah aseton dengan kemurnian 99.9%, sedangkan produk bawah kolom adalah air dengan kemurnian 99.89%. Air ini akan di-recycle menuju unit pencampuran tepung dan untuk mengencerkan glukosa sebelum masuk ke dalam fermentor, sedangkan aseton yang diperoleh akan ditampung terlebih dahulu di dalam tangki sebelum dijual ke konsumen.

1.3 Dasar Perancangan

Bagian ini menjelaskan mengenai kapasitas produksi pabrik ubi kayu terpadu, spesifikasi bahan baku yang terlibat, spesifikasi produk yang dihasilkan, lokasi pendirian pabrik, serta aspek keselamatan dan keamanan pabrik.

Bab I Studi Pustaka 18

By: Checked: Approved:

1.3.1 Kapasitas Produksi

Kapasitas pabrik biobutanol yang akan didirikan adalah 6,000 kL/tahun. Angka tersebut diambil berdasarkan kebutuhan biobutanol Indonesia. Kebutuhan biobutanol Indonesia

untuk blending premium adalah 10% dari total kebutuhan premium, yaitu sekitar 400 ribu

kL/tahun. Kapasitas pabrik yang akan didirikan adalah 1.5% dari kebutuhan biobutanol Indonesia dan ditargetkan bahwa produk biobutanol ini dapat memenuhi kebutuhan bahan bakar di Propinsi Lampung dan DKI Jakarta.

1.3.2 Spesifikasi Bahan Baku

Bahan baku yang digunakan pada pabrik biobutanol ini adalah tepung ubi kayu. Spesifikasi tepung ubi kayu dan komposisi ubi kayu dapat dilihat pada Tabel 1.10 dan Tabel 1.11.

Tabel 1.10 Spesifikasi ubi kayu

Jenis tanaman Ubi kayu

Produksi Minyak (Liter per Ha) 1020 Kandungan gula/ 1000kg 250-300 kg Jumlah hasil biobutanol/1000 kg 166.6 Liter

Jenis ubi kayu yang digunakan sebagai bahan baku pembuatan biobutanol adalah jenis ubi kayu yang beracun yaitu ketela karet karena mengandung senyawa beracun sianida (HCN) sehingga penggunaan ubikayu sebagai bahan baku pembuatan biobutanol tidak akan bersaing dengan industri pangan. Ketela karet ini mengandung karbohidrat sebanyak 36.89 gram. Selain itu jenis ubi kayu yang dipakai sebagai bahan baku pembuatan biobutanol adalah ubi kayu yang berkadar pati tinggi, potensi hasil tinggi, tahan tekanan cekaman biotik dan abiotik, serta memiliki fleksibilitas dalam usaha tani dan umur panen. Beberapa jenis varietas ubi kayu dapat dilihat pada Tabel 1.12.

Bab I Studi Pustaka 19

By: Checked: Approved:

Tabel 1.11 Komposisi ubi kayu

Kandungan dalam ubi kayu Unit/100 gr

Air 63% Karbohidrat 35.3% Protein 0,6 gr Serat 1,6 gr Kalsium 30 ml Fosfor 1,1 ml Zat besi 49 ml Vitamin B1 0,06 mg Vitamin C 30 mg Thiamin 0,12 mg Rhiboflavin 0,06 mg Kalori 75 kal Lemak 0,2 gr http://eprints.undip.ac.id/18540/1/SKRIPSI.pdf

Tabel 1.12 Varietas-varietas ubi kayu

Varietas Umur (bulan)

Rata2 hasil (ton/ha)

Rasa Warna daging umbi Kadar pati

Adira 1 7-10 22 sedang kuning 45

Adira 2 8-12 21 sedang putih 41

Adira 4 10,5-11,5 35 agak pahit putih 25-30

Malang 1 9-10 36.5 manis putih kekuningan 32-36

Malang 2 8-10 31.5 manis kuning muda 32.36

Malang 4 9 39.7 - putih -

Malang 6 9 36.41 - putih 25-32

D.Hidayah 8-10 102 kenyal putih 25-31.52

UJ-3 8-10 20-35 pahit putih kekuningan 25-30

UJ-5 8-10 25-38 pahit putih kekuningan 20-30

Tinggi rendahnya alkohol ditentukan oleh aktivitas khamir dengan substrat gula yang terfermentasi. Menurut Fessendens dan Fessendens (1997) dari suatu molekul glukosa akan terbentuk dua molekul, yaitu alkohol dan karbondioksida. Namun konsentrasi glukosa yang terlalu tinggi akan menghambat pembentukan alkohol sebab glukosa dengan kadar yang tinggi menyebabkan pertumbuhan khamir terhambat sehingga kadar alkohol yang dihasilkan sedikit. Semakin lama waktu fermentasi, maka semakin tinggi kadar alkohol yang terbentuk.

Dari paparan di atas, maka jenis ubi kayu yang dipilih sebagai bahan baku dalam pembuatan biobutanol adalah ubi kayu jenis adira-4 karena kandungan pati di dalam adira- 4 cukup tinggi selain itu ubi kayu ini agak pahit dan mengandung kandungan HCN yang

Bab I Studi Pustaka 20

By: Checked: Approved:

paling tinggi dibandingkan varietas ubi kayu yang lain sehingga tidak digunakan sebagai bahan pangan. Adira-4 merupakan jenis ubi kayu yang tahan terhadap penyakit layu, yang merupakan penyakit penting ubikayu.

Komposisi bahan baku ubi kayu adira-4 yang digunakan dalam perancangan pabrik biobutanol disajikan pada Tabel 1.13.

Tabel 1.13 Komposisi bahan baku ubi kayu adira-4

Sifat Kriteria

Umur (bulan) 10.5-11.5 Bentuk daun Agak lonjong Warna pucuk daun Hijau

Warna tangkai daun Merah kehijauan bagian atas dan hijau kemerahan bagian bawah

Warna kulit umbi coklat bagian luar dan ros bagian dalam warna daging umbi Putih

Rasa Agak pahit

Kadar tepung/pati 25-30 % Kadar protein 0.8 %

Kadar HCN 68 mg/100 gr

Potensi hasil (ton/ha) 35

Kualitas rebus Bagus tetapi agak pahit Warna batang muda Hijau muda

Warna batang tua Abu-abu

1.3 Spesifikasi Produk

Produk biobutanol yang dihasilkan direncanakan untuk digunakan sebagai komponen

blending bensin untuk meningkatkan bilangan oktan bensin. Campuran bahan bakar butanol untuk bahan bakar umum yang dijual sebagai bensin saat ini berkisar 32%. Oleh karena itu, butanol yang diproduksi dari pabrik ini diharapkan memiliki kemurnian yang tinggi yaitu sebesar 99.5%. Spesifikasi butanol yang akan diproduksi dapat dilihat pada Tabel 1.14.

Bab I Studi Pustaka 21

By: Checked: Approved:

Tabel 1.14 Spesifikasi Produk Biobutanol

Parameter Nilai

Kemurnian 99,5%

LHV 99,837 Btu/gal

Titik didih 1180C

Density 3,065 g/gal

Air fuel ratio 11,2-3,2 MJ/kg udara Energi Spesifik 0,43 MJ/kg

MON (Motor Angka Oktan) 78 RON (Research Angka Oktan) 96 Kinematis Kelekatan pada 200C 3,64 cSt

1.3.4 Enzim

Enzim-enzim yang terlibat di dalam reaksi pembentukan biobutanol ini adalah sebagai berikut :

a. Enzim α-amylase

α-amilase (α-1,4-glucan-4-glucohydrolase, EC 3.2.1.1) adalah enzim yang

mengkatalisis hidrolisa ikatan α-1,4-glikosida dalam polisakarida dan hasil degradasinya. Tiga pola mekanisme kerja enzim amilase dalam pemecahan ikatan α-1,4-, yaitu:

1. Single-chain attack

Enzim mendegradasi sebuah molekul polimer sampai selesai sebelum menyerang polimer lain.

2. Multi-chain attack

Enzim meninggalkan satu polimer setelah melepaskan satu produk pertama atau satu serangan hidrolitik, kemudian menyerang polimer lain untuk melepaskan satu molekul produk kedua, dan menyerang polimer lain lagi.

3. Multiple attack

Enzim menyerang satu polimer kemudian beberapa kali memecah sejumlah produk pertama sebelum menyerang polimer lain. (Subarna, 1984).

Aktivitas maksimum amilase terjadi dalam keadaan asam, yaitu dalam kisaran pH 4.5-7, namun bentuk kurva aktivitas dan pH optimum berbeda tergantung sumber enzimnya.

Bab I Studi Pustaka 22

By: Checked: Approved:

Aktivitas α-amilase meningkat dari 0°C sampai maksimum 40°C. Penurunan aktivitas pada suhu 40-60°C disebabkan agitasi termal yang akan menurunkan afinitas enzim dengan substrat dan sebagian disebabkan oleh denaturasi termal pada enzim (Subarna, 1984). Hidrolisis enzim α-amilase pada amilosa melalui dua tahap. Tahap pertama, yaitu degradasi amilosa menjadi maltosa dan maltotriosa yang terjadi secara acak. Degradasi ini terjadi dengan sangat cepat dan diikuti oleh penurunan viskositas dengan cepat pula. Tahap kedua, yaitu pembentukan glukosa dan maltosa sebagai akhir secara tidak acak dan berjalan lebih lambat.

b. Enzim glukoamilase

Glukoamilase adalah salah satu enzim yang berperan dalam proses sakarifikasi pati. Serupa dengan enzim beta-amilase, glukoamilase dapat memecah struktur pati yang merupakan polisakarida kompleks berukuran besar menjadi molekul yang lebih kecil. Pada umumnya,

enzim ini bekerja pada suhu 45-600C dengan kisaran pH 4.5-5. Pada umumnya enzim ini

diperlukan sebanyak 100-300 unit per gram pati. Glukoamilase akan memotong ikatan alfa-1,4 pada molekul pati. Enzi mini juga dapat memecah ikatan alfa-1,6 tetapi frekuensi yang lebih rendah, Hasil utama pemecahannya adalah glukosa, suatu bentuk sederhana dari molekul karbohidrat berjumlah atom C6.

1.3.5 Lokasi

Penentuan lokasi pabrik sangat menentukan kemajuan suatu industri baik di masa sekarang maupun di masa yang akan datang. Pemilihan lokasi pabrik ini mempengaruhi biaya distribusi dan produksi pabrik tersebut. Suatu pabrik idealnya didirikan di daerah yang dekat dengan sumber bahan baku, selain itu pabrik juga harus berdiri di daerah yang dapat dijangkau oleh transportasi sehingga mempermudah distribusi produk ke konsumen dan mempermudah pencarian tenaga kerja.

Berdasarkan faktor-faktor tersebut, maka pabrik pembuatan biobutanol berbahan baku ubi kayu ini direncanakan berlokasi di daerah Lampung Tengah. Dasar pertimbangan dalam pemilihan lokasi pabrik adalah :

Bab I Studi Pustaka 23

By: Checked: Approved:

1. Kondisi Geografis

Wilayah Kabupaten Lampung Tengah terletak antara 104035′ sampai dengan 105′50′ Bujur Timur dan 04030‟ sampai dengan 05015′ Lintang Selatan. Mengingat letak yang demikian ini daerah Kabupaten Lampung Tengah seperti halnya daerah-daerah lain di Indonesia merupakan daerah tropis. Luas Wilayah kabupaten Lampung Tengah adalah 4789.62 km2. Wilayah Kabupaten Lampung Tengah mempunyai batas-batas sebagai berikut :

- Sebelah Utara berbatasan dengan kabupaten Lampung utara.

- Sebelah Selatan berbatasan dengan kabupaten Pesawaran.

- Sebelah Barat berbatasan dengan Kabupaten Tanggamus dan Kabupaten Lampung

- Sebelah Timur berbatasan dengan Kabupaten Lampung Timur dan Kota Metro.

Daerah Kabupaten Lampung Tengah dapat dikelompokkan menjadi lima unit topografi yaitu:

- Daerah berbukit samapi bergunung, dengan ketinggian rata-rata 1600 m di bawah permukaan laut

- Daerah dataran aluvial

- Daerah rawa pasang surut

- Daerah river basin, yaitu daerah aliran sungai Way Seputih dan Way Sekampung.

2. Bahan baku

Bahan baku pabrik biobutanol adalah tepung cassava. Propinsi Lampung merupakan penghasil ubi kayu terbesar di Indonesia yaitu sebanyak 24%. Kabupaten Lampung Tengah merupakan salah satu daerah penghasil ubi kayu terbesar di propinsi Lampung dan luas panen ubi kayu di Lampung Tengah yaitu sebesar 91,973 ha.

Tepung cassava sebagai bahan baku dapat dipasok dari industri-industri tepung

cassava yang terdapat di Lampung Tengah. Industri tepung cassava merupakan industri skala besar yang paling berkembang di Lampung Tengah. Ada sekitar 41 industri yang tersebar di Kecamatan Terbanggi Besar, Gunung Sugih, Bumi Ratu Nuban, Seputih Banyak, Bumi Nabung, Rumbia, Seputih Surabaya, Kalirejo, dan

Bab I Studi Pustaka 24

By: Checked: Approved:

Punggur, selain itu di Kabupaten Lampung Tengah juga terdapat industri bioetanol

yang biasanya menghasilkan produk samping berupa tepung cassava yang dapat

dijadikan bahan baku dan diolah lagi menjadi biobutanol.

3. Kondisi transportasi dan pemasaran

Letak geografis kabupaten Lampung Tengah cukup strategis karena terletak pada jalur lalu lintas Sumatera yang menghubungkan Sumatera dan Jawa, dan sekaligus merupakan titik temu kegiatan perdagangan dari beberapa kabupaten/kota di Propinsi Lampung. Lokasi yang cukup dekat dengan pelabuhan laut (Pelabuhan Panjang dan Pelabuhan Bakauheni) memberikan kemudahan akses terhadap pasar, baik pasar domestic maupun pasar luar negeri. Upaya peningkatan prasarana jalan dan jembatan menjadi prioritas pembangunan di Kabupaten Lampung Tengah yang diarahkan untuk meningkatkan aksesibilitas arus barang dan jasa antar daerah baik di dalam wilayah Kabupaten Lampung Tengah maupun lintas kabupaten sehingga hampir semua kampong di Kabupaten Lampung Tengah dapat ditempuh dengan kendaraan roda empat. Jalur transportasi Propinsi Lampung dapat dilihat pada gambar di bawah ini :

Bab I Studi Pustaka 25

By: Checked: Approved:

Gambar 1.1 Jalur transportasi provinsi Lampung

4. Kebutuhan Listrik

Jaringan listrik di Kabupaten Lampung Tengah dikelola oleh dua badan usaha yaitu Perusahaan Listrik Negara (PLN) dan Koperasi Listrik Pedesaan (KLP) Sinar Siwo Mego. Jumlah energi listrik yang dihasilkan oleh PLN dan KLP sampai dengan tahun 2004 adalah sebesar 196.297.723 KWH dan 77.468.244 KWH

5. Kondisi Demografis

Jumlah penduduk pada tahun 2008 sebesar 1,177,967 jiwa lebih, dengan komposisi 588.702 jiwa penduduk laki-laki dan 589,265 jiwa penduduk perempuan. Kepadatan

Bab I Studi Pustaka 26

By: Checked: Approved:

penduduk rata-rata sebesar 245.93 jiwa per km2. Rata-rata pertumbuhan penduduk sebesar 1,84 % per tahun. Kondisi ini terjadi karena pada periode tersebut, Lampung merupakan daerah tujuan transmigrasi dan Lampung Tengah merupakan daerah yang cukup diminati oleh para transmigran. Hal ini tentunya memberikan prospek terhadap ketersediaan tenaga kerja di Lampung Tengah.

6. Kondisi Air

Air merupakan salah satu kebutuhan penting dalam keberlangsungan suatu pabrik kimia. Kebutuhan air untuk Pabrik Biobutanol dapat diipasok dari sungai yang mengalir di kabupaten Lampung Tengah yaitu sungai Way Seputih dengan anak-anak sungai yang panjangnya lebih dari 50 km diantaranya adalah Way Terusan, Way Pengubuan, Way Pengadungan, dan Way Raman.

1.3.6 Keselamatan dan Keamanan Pabrik

Usaha-usaha pencegahan terhadap bahaya-bahaya yang mungkin terjadi dilakukan dengan cara :

1. Pencegahan terhadap kebakaran

Kebakaran adalah suatu nyala api, baik kecil maupun besar pada tempat yang tidak kita kehendaki, merugikan dan pada umumnya sukar dikendalikan. Api terjadi karena persenyawaan dari :

a. Sumber panas, seperti sinar matahari, reaksi kimia, dan perubahan kimia

b. Benda mudah terbakar, seperti bahan bakar, kayu, plastik dan sebagainya c. Oksigen

d. Beberapa peralatan pencegahan kebakaran yang biasa ada di pabrik adalah sebagai berikut:

e. Detektor Asap/ Smoke Detector

Peralatan yang secara otomatis akan menyala apabila terdapat asap pada suatu daerah.

f. Fire Alarm

Peralatan yang otomatis akan menyala sebagai tanda sedang terjadi kebakaran pada suatu tempat.

Bab I Studi Pustaka 27

By: Checked: Approved:

g. Sprinkler

Merupakan peralatan yang dipergunakan khusus dalam gedung yang akan memancarkan air secara otomatis apabila terjadi pemanasan pada suatu suhu tertentu pada daerah dimana sprinkler tersebut.

2. Pencegahan terhadap bahaya mekanis

Upaya pencegahan kecelakaan terhadap bahaya mekanis adalah :

a. Alat-alat dipasang dengan penahan yang cukup berat untuk mencegah

kemungkinan terguling atau terjatuh

b. Sistem ruang gerak karyawan dibuat cukup lebar dan tidak menghambat kegiatan

karyawan

c. Letak alat diatur sedemikian rupa sehingga para operator dapat bekerja dengan tenang dan tidak akan menyulitkan apabila ada perbaikan atau pembongkaran

d. Pada alat-alat yang bergerak atau berputar harus diberikan tutup pelindung untuk

menghindari terjadinya kecelakaan kerja

3. Pencegahan terhadap bahaya listrik

a. Isolasi kawat hantaran listrik harus disesuaikan dengan keperluan

b. Setiap peralatan yang menjulang tinggi harus dilengkapi dengan alat penangkal petir yang dibumikan

c. Kabel-kabel listrik yang letaknya berdekatan dengan alat-alat yang bekerja pada suhu tinggi harus diisolasi secara khusus

d. Memasang papan tanda larangan yang jelas pada daerah sumber tegangan tinggi

e. Setiap instalasi dan alat-alat listrik harus diamankan dengan pemakaian sekring atau pemutus arus listrik otomatis lainnya

f. Sistem perkabelan listrik harus dirancang secara terpadu dengan tata letak pabrik untuk menjaga keselamatan dan kemudahan jika harus dilakukan perbaikan.

4. pertolongan pertama pada kecelakaan

Pertolongan pertama pada kecelakaan adalah bantuan pertama yang diberikan kepada orang yang cedera akibat kecelakaan sebelum ditangani oleh tenaga medis dengan

Bab I Studi Pustaka 28

By: Checked: Approved:

sasaran menyelamatkan nyawa, menghindari cedera atau kondisi yang lebih parah dan mempercepat penyembuhan.

5. Menggunakan alat pelindung diri

Alat pelindung diri digunakan saat karyawan berada di dalam pabrik. Alat pelindung diri ini meliputi :

a. Pakaian kerja

Melindungi badan pekerja dari tumpahan bahan kimia

b. Helm

Melindungi kepala pekerja dari percikan-percikan bahan kimia, terutama apabila bekerja dengan di sekitar pipa-pipa yang letaknya lebih tinggi dari kepala.

c. Sarung Tangan

Melindungi tangan karyawan dari bahan kimia yang bersifat racun dan membahayakan

d. Masker

Berguna untuk memberikan perlindungan terhadap debu-debu yang berbahaya ataupun uap bahan kimia agar tidak terhirup

e. Sepatu Pengaman

Berguna untuk melindungi kaki pekerja dari bahan kimia dan panas.

f. Penutup Telinga

Berguna untuk melindungi telinga dari kebisingan yang berlebihan yang dapat merusak pendengaran

g. Kacamata Kerja

Berguna untuk melindungi mata dari debu yang berlebihan ataupun benda-benda lain yang melayang di udara.

6. Penyediaan poliklinik di lokasi pabrik

Poliklinik disediakan untuk tempat pengobatan akibat kecelakaan yang terjadi di lokasi pabrik.