KALENG Ø206 KUDA TERBANG DI DEPARTEMEN

GENERAL CAN PT.UNITED CAN COMPANY

Diajukan Guna Melengkapi Sebagian Syarat Dalam mencapai gelar Sarjana Strata Satu (S1)

Disusun Oleh : Nama : Edy Prayitno

NIM : 41606110032

Jurusan : Teknik Industri

PROGRAM STUDI TEKNIK INDUSTRI

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS MERCU BUANA

JAKARTA

Yang bertanda tangan di bawah ini : N a m a : Edy Prayitno

N.I.M : 41606110032 Jurusan : Teknik Industri Fakultas : Teknologi Industri

Judul Skripsi : ANALISA PENGENDALIAN KUALITAS PRODUKSI KALENG Ø206 KUDA TERBANG DI DEPARTEMEN GENERAL CAN PT. UNITED CAN COMPANY

Dengan ini menyatakan bahwa hasil penulisan Skripsi yang telah saya buat ini merupakan hasil karya sendiri dan benar keasliannya. Apabila ternyata di kemudian hari penulisan Skripsi ini merupakan hasil plagiat atau penjiplakan terhadap karya orang lain, maka saya bersedia mempertanggungjawabkan sekaligus bersedia menerima sanksi berdasarkan aturan tata tertib di Universitas Mercu Buana.

Demikian pernyataan ini saya buat dalam keadaan sadar dan tidak dipaksakan.

Penulis,

ANALISA PENGENDALIAN KUALITAS PRODUKSI

KALENG Ø206 KUDA TERBANG DI DEPARTEMEN

GENERAL CAN PT. UNITED CAN COMPANY

Diajukan Guna Melengkapi Sebagian Syarat Dalam mencapai gelar Sarjana Strata Satu (S1)

Disusun Oleh : Nama : Edy Prayitno

NIM : 41606110032

Jurusan : Teknik Industri

Mengetahui

Pembimbing Koordinator TA/KaProdi

PT United Can merupakan salah satu perusahaan manufacturing yang bergerak di can packaging terbesar se- Asia Tenggara dengan berdirinya di beberapa cabang - cabang di dalam maupun di luar negeri dan produk – produknya dapat dijumpai di dalam maupun di luar negeri juga . Melihat kondisi seperti ini maka perlu adanya pengendalian dari pada mutu produk guna menjaga dan meningkatkan kualitas produksi, sehingga konsumen merasa puas ( Customer Satisfaction ) . Pendekatan pemecahan masalah yang diambil salah satunya dengan menggunakan metode pengendalian dengan menggunakan data atribut yaitu menggunakan peta p ( p- Chart ) dan diagram sebab akibat ( Fishbone ).

Berdasarkan penelitiaan yang dilakukan bahwasanya pada ada proses yang tidak terkendali dan kemudian mencari penyebab terjadinya masalah tersebut dan solusi perbaikan mencari sebab terjadinya masalah tersebut. Setelah penyebab terjadinya masalah ditemukan ternyata perbaikan membutuhkan waktu yang cukup lama , namun setelah perbaikan dilakukan diharapkan dapat digunakan oleh pihak manajemen untuk melakukan perencanaan lebih lanjut jangka pendek dan jangka panjang terutama untuk peningkatan kualitas sehingga target kualitas diharapkan dapat dicapai.

PT United Can represent one of the company of peripatetic manufacturing in biggest can packaging of South-East Asia with forming in some branches and also beyond the sea and product - its product can meet in and also beyond the sea also . See the condition of like this hence needing the existence of operation from quality of product utilize to take care of and improve the quality of production , so that consumer lick lips ( Customer Satisfaction ) . Approach of taken Trouble-Shooting one of them by using operation method by using attribute data that are use p - map ( p- Chart ) and causality diagram ( Fishbone ).

Based on of research there is a process which do not in control and then look for cause the happening of the problem and repair solution and then look for because the happening of the problem. After cause the happening of problem found in the reality repair require sufficient time , but after repair to be expected can be used by management to conduct furthermore planning short-range and long-range especially to the make-up of quality so that goals of is quality of expected can reach.

Puji syukur kepada Tuhan yang telah memberikan rahmatNya sehingga penulis dapat menyelesaikan penyusunan Laporan Tugas Akhir .

Penyusunan dan pelaporan Tugas Akhir ini ditujukan untuk memenuhi syarat pada program S1 sarjana Teknik Industri di Universitas Mercubuana.

Dalam Penulisan Tugas Akhir ini tentunya tidak terlepas dari berbagai pihak. Oleh karena itu penulis mengucapkan terima kasih yang sebesar besarnya kepada :

1. Bapak Alfa Firdaus. ST, MT selaku dosen pembimbing yang telah banyak memberikan bimbingan hingga tersusunnya laporan ini .

2. Bapak Ir. Muhammad Kholil, MT selaku Koordinator TA/ Kaprodi yang telah memberikan bimbingan hingga tersusunnya laporan ini.

3. Seluruh Dosen pengajar dan Staff Universitas Mercubuana atas pembelajaran dan kesabaran dalam memberikan ilmu dan pengetahuan kepada penulis 4. Keluarga Besar PT United Can khususnya General Can Assembly yang telah

banyak memberikan bantuan selama penelitian .

5. Kedua Orang Tua Bapak Sudiyono dan Ibu Suminah yang banyak memberi semangat dan Doa pada saya untuk menyelesaikan Kuliah

6. Kakak dan adik –adikku ; ( Etik Sudarwati , Andi , dan Chandra ) atas support dan doa pada saya untuk menyelesaikan kuliah ini.

7. Orang yang paling aku sayang dan cinta Ika Damayanti, atas kesabaran dan supportnya sehingga akhirnya bisa terselesaikannya kuliah ini.

9. Semua pihak yang tidak dapat penulis sebutkan satu per satu yang telah membantu menyelesaikan Laporan Tugas Akhir ini.

Semoga Tuhan yang Maha Kasih selalu melimpahkan rahmat dan berkah yang setimpal dengan kebaikan tersebut.

Penulis menyadari bahwa masih banyak kekurangan dalam penyusunan Laporan Tugas Akhir ini. Oleh karena itu kritik dan saran sangat penulis harapkan dari berbagai pihak. Besar harapan penulis semoga hasil penelitian ini dapat berguna bagi pembaca

Jakarta, Januari 2009

Halaman Judul...i

Halaman Pernyataan ...ii

Halaman Pengesahan ...iii

Abstraksi ...iv

Kata Pengantar ...vi

Daftar Isi...viii

Daftar Tabel ...xiv

Daftar Gambar ...xv

BAB I PENDAHULUAN 1.1.Latar Belakang Masalah...1

1.2.Rumusan Masalah...2

1.3.Tujuan Masalah...3

1.4.Batasan Masalah...3

1.5.Sistematika Penulisan...4

1.6.Sumber Pustaka...5

BAB II LANDASAN TEORI 2.1 Pengertian Dasar Kualitas...6

2.2 Konsep Kualitas Pandangan Tradisional dan Modern...8

2.5.1 Pengendalian Mutu Terpadu ( TQM )...11

2.5.2 Manajemen Kualitas Berdasarkan ISO 9001 : 2000...12

2.5.3 Manajemen Kualitas HACCP...16

2.5 Sistem Pengendalian Proses...17

2.5.1 Jaminan Kualitas Yang Berorientasi Pada Pengendalian Proses...20

2.5.2 Jaminan Kualitas yang Berorientasi pada Pengembangan Produk Baru...22

2.5.2.1 Konsep Kualitas...23

2.5.2.2 Biaya Kualitas...24

2.6 Varisi dalam Peningkatan Proses...26

2.7 Siklus Plan Do Check Action ( PDCA )...28

2.8 Metode Analisis / Teknik Peningkatan Kualitas...32

2.5.1 Lembar Pengecekan ( cek sheet )...32

2.5.2 Diagram Pareto...32

2.5.6 Diagram Sebab - Akibat ( Fish Bone )...36

2.5.7 Peta Kendali ( Control Chart )...39

2.8.7.1 Peta Kendali X- R...39

2.8.7.2 Peta Kontrol Atribut ( p-Chart )...43

2.5.8 Evaluasi Bagan Peta Kendali Schewart...45

BAB III METODOLOGI PENELITIAN 3.1 Tempat dan Waktu Penelitian...47

3.1.1 Tempat Penelitian...47

3.1.2 Waktu Penelitian...47

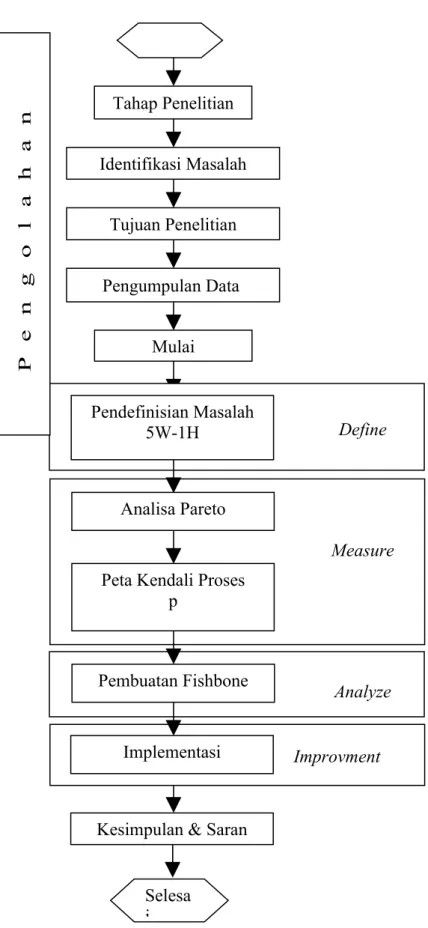

3.2 Tahap Penelitian...47

3.3 Identifikasi Masalah dan Tujuan Penelitian...48

3.4 Pengumpulan Data...49

3.5 Tahap Pengolahan Data dan Analisa...50

3.5.1Tahapan Pengolahan Data Tahap Define...50

3.5.2Tahapan Pengolahan Data Tahap Measure...50

3.5.4 Tahapan Pengolahan data Tahap Improvment...54

BAB IV PENGUMPULAN DAN PENGOLAHAN DATA 4.1 Data Umum Perusahaan...56

4.1.1Sejarah dan Perkembangan Perusahaan...56

4.1.2Lokasi dan Unit Kerja...57

4.1.3Hasil Produksi...59

4.1.4Distribusi dan Pemasaran...65

4.2 General Can Assembly...66

4.2.1Fasilitas General Can Assembly...66

4.2.2Proses Produksi...69

4.2.2.1Bahan Produksi...70

4.2.2.2Bahan Baku Utama...71

4.2.2.3Bahan Pendukung...75

4.2.2.4Proses Assembling Kaleng...78

4.3 Pengumpulan Data...84

4.4.2Pengujian Kecukupan Data...89

4.4.2.1Pengujian Kecukupan Data Januari 2008...89

4.4.2.2Pengujian Kecukupan Data Februari 2008...91

4.5 Tahap Pendefinisian ( Define )...93

4.6 Tahap Pengukuran ( Measure )...95

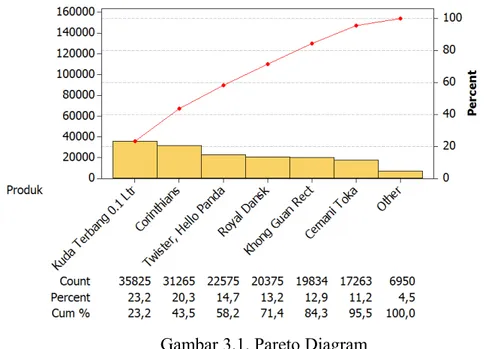

4.6.1Penentuan Jumlah Kerusakan Produksi Terbesar di Departe-men General Can...96

4.6.2Analisa Pareto...97

4.7 Pengukuran Data Atribut...97

4.7.1Perhitungan Peta Kendali Cacat (p-Chart ) untuk Kaleng Kuda Terbang Bulan Januari 2008...97

4.7.1.1Peta Pengendali Data Atribut ( p-Chart ) Bulan Januari 2008...99

4.7.2Perhitungan Peta Kendali Cacat (p-Chart ) untuk Kaleng Kuda Terbang Bulan Februari 2008...100

4.7.2.1Peta Pengendali Data Atribut ( p-Chart ) Bulan Febru-ari 2008...102

ari 2008...102

4.7.3.2Perhitungan Analisa Kemampuan Proses Bulan Febru-ari 2008...103

BAB V ANALISA DATA 5.1 Tahap Anallisis (Analyse )...105

5.1.1 Analisa Data Kerusakan Bulan Januari 2008...105

5.1.2 Analisa Data Kerusakan Bulan Februari 2008...106

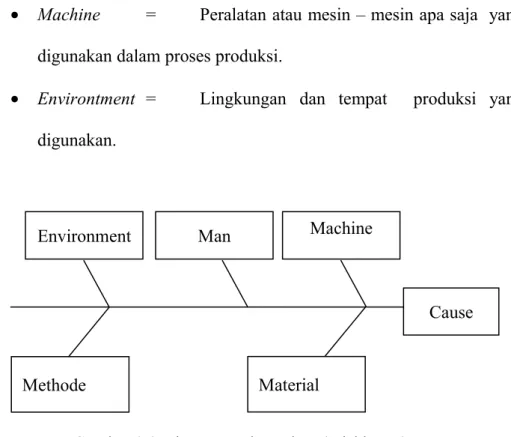

5.2 Pembuatan Fishbone ...108

5.3 Tahap Perbaikan ( Improve )...112

5.3.1 Peta Kendali Cacat ( p – Chart ) Produksi Maret 2008....115

5.3.2 Perhitungan Analisa Kemampuan Proses Maret 2008...118

BAB VI KESIMPULAN DAN SARAN 6.1 Kesimpulan ...120

6.2 Saran ...121

Daftar Pustaka...123 Lampiran

Halaman

Tabel 4.1 Data kerusakan kaleng Kuda Terbang Januari 2008...87

Tabel 4.2 Data kerusakan kaleng Kuda Terbang Februari 2008...88

Tabel 4.3 Uji Kecukupan data Januari 2008...89

Tabel 4.4 Uji Kecukupan data Februari 2008...91

Tabel 4.5 Komposisi Kerusakan Produksi ( Januari 2008 )...96

Tabel 4.6 Peta Kendali Cacat Kaleng Kuda Terbang Januari 2008...98

Tabel 4.7 Peta Kendali Cacat Kaleng Kuda Terbang Februari 2008...100

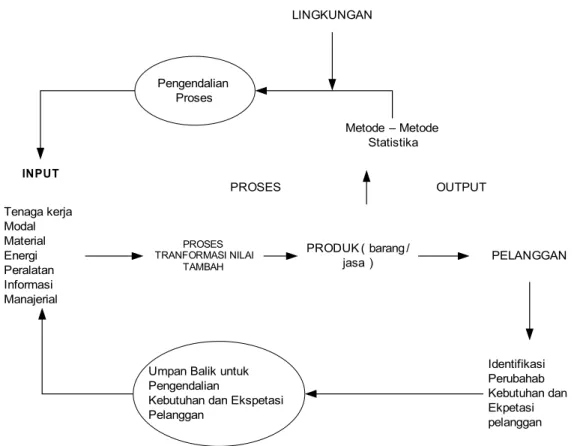

1. Gambar 2.1 Sistem Pengendalian Proses...20

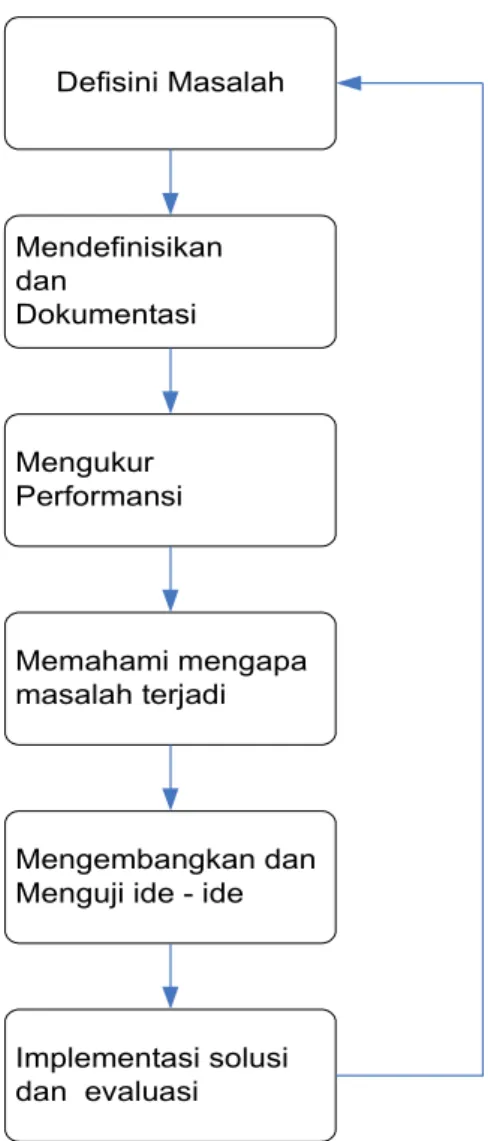

... 2. Gambar 2.2 Model Perbaikan Proses...26

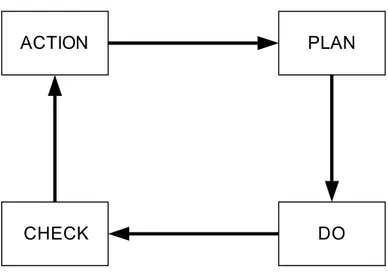

3. Gambar 2.3 Siklus PDCA...23

4. Gambar 2.4 Peletakan Masalah Utama pada Fishbone Diagram...37

5. Gambar 2.5 Peletakan Cabang Penyebab Masalah pada Fishbone Diagram...37

6. Gambar 2.6 Konsep Peletakan Masalah Rinci pada Fishbone Diagram...38

7. Gambar 3.1 Diagram Pareto...51

8. Gambar 3.2 Diagram Tulang Ikan ( Fishbone )...54

9. Gambar 3.3 Flow Chart Metodologi Penelitian...55

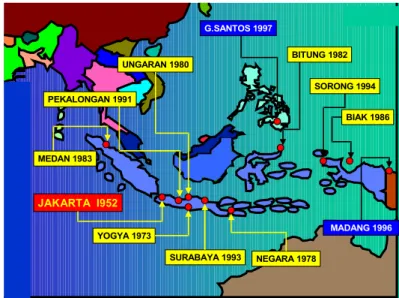

10. Gambar 4.1. Peta Lokasi Pabrik PT. United Can Company...59

11. Gambar 4.2 Three piece steel can...60

12. Gambar 4.3 Contoh Kaleng Two Piece ...61

13. Gambar 4.4 Drawn Can...62

14. Gambar 4.5 Aluminium Easy Open Can ...62

15. Gambar 4.6 Pilfer Proof Can...63

16. Gambar 4.7 Metal Battery Jacquet...63

17. Gambar 4.8 Crown Cap...64

18. Gambar 4.9 Contoh Tennis Ball Can...64

19. Gambar 4.10 Kaleng Kuda Terbang...70

20. Gambar 4.11 Body Blank...72

23. Gambar 4.14 Cap...75

24. Gambar 4.15 Pallet Kayu...76

... 25. Gambar 4.16 Plastic wrapper...76

26. Gambar 4.17 Carton Layer...77

27. Gambar 4.18 Plastic Stripper...77

28. Gambar 4.19 Top Frame...77

29. Gambar 4.20 Urutan Proses...78

30. Gambar 4.21 Slitter ...79

31. Gambar 4.22 Bodymaker...80

32. Gambar 4.23 Proses Bodymaker...81

33. Gambar 4.24 Flanger...82

34. Gambar 4.25 Seamer...83

35. Gambar 4.26 Proses Seaming...84

36. Gambar 4.27 Diagram Pareto kerusakan produk...97

37. Gambar 4.28 Diagram Peta Kendali 3-sigma Cacat Kaleng Kuda Terbang Bu-lan Januari 2008...99

38. Gambar 4.29 Diagram Peta Kendali 3 – sigma Cacat Kaleng Kuda Terbang Bulan Februari 2008...102

39. Gambar 4.30 Diagram Kapabilitas Proses Kaleng Kuda Terbang Bulan Janu-ari 2008...103

41. Gambar 5.1 Peta kendali ( p- Chart ) dan Analisa Kemampuan Proses Bulan Januari 2008...105 42. Gambar 5.2 Peta kendali ( p- Chart ) dan Analisa Kemampuan Proses Bulan

Februari 2008...106 43. Gambar 5.3 Fish Bone Pengendalian Kualitas Produks i Kaleng Kuda Terb-ang Bulan Februari 2008...112 44. Gambar 5.4 Diagram Peta Kendali 3 – sigma Cacat Kaleng Kuda Terbang

Bulan Maret 2008...117 45. Gambar 5.5 Diagram Kapabilitas Proses Kaleng Kuda Terbang Bulan Maret

2008...119

1. Latar Belakang

PT United Can merupakan perusahaan yang bergerak dalam bidang Can Making Packaging. Dan di Asia Tenggara bisa dikatakan sebagai salah satu perusahaan kaleng yang terbesar, karena mempunyai beberapa cabang di berbagai kota di Indonesia, dan beberapa di Asia Tenggara dan Afrika. Produk- produknya banyak ditemui di pasaran sebagai kaleng dari produk minuman , kaleng ikan,obat nyamuk,cat , biskuit ,susu sampai kaleng makanan bayi.Sebagai perusahaan Can Making Packcaging ,maka perusahaan ini mempunyai beberapa departemen untuk memproduksi kaleng – kaleng dengan bentuk dan ukuran tertentu.

Dalam hal ini penulis akan memfokuskan penelitian di Departemen General Can Assembly. Disebut dengan General Can dikarenakan departemen ini memproduksi kaleng – kaleng yang umum ( kaleng permen, biscuit, minyak rambut,cat ,vitamin ternak ) dan dengan ukuran yang bervariasi ( dari ukuran Ø206, Ø301, Ø502, Ø601, dan Ø603 ) serta dengan bentuk yang spesifik ( bulat, persegi, persegi panjang, dan oval ).

Dengan melihat keadaan produksi di departemen ini maka penulis berinisiatif untuk membuat suatu analisa dalam penyelesaian salah satu masalah terbesar yang terjadi pada proses pembuatan kaleng cat Ø 206 Kuda Terbang. Masalah yang terjadi adalah tingkat kerusakan produksi (spoilage) yang sangat tinggi sehingga effisiensi produksi menurun dan otomatis keuntungan perusahaan semakin kecil.

Oleh karena itu penulis mengambil topik tugas akhir “ANALISA PENGENDALIAN KUALITAS PRODUKSI KALENG 206 KUDA TERBANG DI DEPARTEMEN GENERAL CAN PT. UNITED CAN COMPANY ”

2. Perumusan Masalah

Masalah – masalah yang terjadi saat implementasi di Departemen General Can Assembly waktu sekarang ini telah menimbulkan berbagai masalah terutama di pihak internal perusahaan pada khususnya. Dari data bulan Januari 2008 , jumlah kaleng cat kuda terbang yang rusak / dibuang mencapai 3 - 5 % ( tingkat kerusakan yang diizinkan adalah 0.2 % dari total produksi ). Akibat – akibat dari masalah ini antara lain :

1. Target produksi per hari yang tidak pernah tercapai. 2. Effisiensi produksi cenderung menurun dan tidak stabil.

3. Biaya produksi sangat tinggi, salah satunya akibat dari terbuangnya material akibat gagal produksi ataupun pekerjaan ulang (rework), sehingga akan mengurangi keuntungan perusahaan.

4. Tidak terpenuhinya jadwal pengiriman kaleng ke konsumen, hal ini akan mengganggu jadwal produksi mereka juga.

5. Mengacu tujuan manajemen dalam rangka menurunkan tingkat kerusakan.

3. Tujuan Penelitian

Tujuan dari penelitian yang dilakukan dalam tugas akhir ini adalah sebagai berikut:

1. Mengidentifikasi penyebab masalah kerusakan kaleng Kuda Terbang yang tinggi saat produksi.

2. Mendapatkan solusi terhadap masalah yang terjadi sehingga akan meminimalisir masalah ataupun untuk menghilangkannya .

4. Ruang Lingkup Penelitian / Batasan Masalah

Dalam penelitian ini ruang lingkup permasalahannya akan dibatasi beberapa kriteria antara lain:

• Batasan waktu.

Batasan waktu yang ditetapkan dalam penelitian ini adalah dari bulan Januari 2008 sampai dengan Maret 2008

Metode Analisa

Metode analisa yang dipakai adalah Fishbone , Peta kendali proses data atribut p ( p-Chart )

• Periode Data

Periode data yang akan dipakai sebagai bahan analisa adalah data kerusakan produk (spoilage form) dari bulan Januari 2008 – Maret 2008

5. Sistematika Penulisan

Sistematika penulisan ini terdiri dari bab-bab yang disusun dari bab satu sampai dengan bab lima, yang terurai sebagai berikut :

BAB I PENDAHULUAN

Bab ini berisi latar belakang masalah, rumusan masalah, maksud dan tujuan, ruang lingkup masalah, metodologi penelitian dan sistematika penulisan.

BAB II LANDASAN TEORI

Landasan teori berisi beberapa teori – teori yang mendasari atau landasan untuk membahas atau menganalisa masalah-masalah yang dihadapi sebagai kerangka berfikir penyusunan tugas akhir ini.

BAB III METODOLOGI PENELITIAN

Pada bab ini diuraikan tentang waktu dan tempat penelitian, tahapan penelitian, metode pengumpulan data dan metode analisis data dalam pemecahan masalah.

BAB IV PENGUMPULAN DAN PENGOLAHAN DATA

Bab ini berisi pengumpulan data-data perusahaan baik data primer maupun data sekunder, serta pengumpulan data tahap define dan measure. BAB V ANALISA DATA

Bab ini berisi pengolahan data yang dilakukan mulai dari tahap analyze hingga improvement.

BAB VI KESIMPULAN DAN SARAN

Bab ini berisi kesimpulan dari hasil penelitian dan analisa data serta saran-saran yang berhubungan dengan masalah yang bersangkutan.

6. Sumber Pustaka

Dalam penulisan Tugas akhir ini , penulis akan menggunakan beberapa sumber pustaka sebagai referensi berupa data check sheet daily spoilage, data check sheet Quality Control , buku manual mesin, teknikal data dari supplier dan beberapa sumber pustaka lainnya yang dapat menunjang penulisan tugas akhir ini.

LANDASAN TEORI

2.1. Pengertian Dasar Kualitas

Produk dan jasa berkualitas adalah produk dan jasa yang sesuai dengan apa yang diinginkan oleh konsumen ( kepuasan pelanggan ). Untuk mengetahui apa yang diinginkan oleh pelanggan maka perusahaan / organisasi harus melakukan survei atau analisa.

Kualitas adalah suatu konsep yang luas yang mencakup tingkat kesempurnaan atau kesesuaian dengan spesifikasi atau standar perbandingan yang dapat diukur sehingga hasilnya dapat ditunjukkan secara konsisten.

Terdapat banyak pengertian kualitas , beberapa ahli memberikan pengertian sebagai berikut :

1. Kualitas adalah kesesuaian dengan tujuan dan manfaatnya (Juran 1962 ).

2. Kualitas adalah kesesuaian dengan kebutuhan yang meliputi : availbility,delivery , reliability, maintainabillity dan cost effectiveness

(Crosby 1979 ).

3. Kualitas harus bertujuan memenuhi kebutuhan pelanggan sekarang dan di

masa mendatang ( Deming 1982 ).

4. Kualitas merupakan keseluruhan karakteristik produk dan jasa meliputi marketing, engineering,manufacturing, dan maintenance dimana produk

dan jasa tersebut dalam pemakaiannya akan sesuai dengan kebutuhan dan harapan pelanggan.

5. Kualitas terdiri dari sejumlah keistimewaan produk, baik keistimewaan langsung maupun keistimewaan atraktif yang memenuhi keinginan pelanggan dan memberikan kepuasan atas penggunaan produk itu.

6. Kualitis terdiri dari segala sesuatu yang bebas dari kekurangan atau kerusakan.

Sedangkan menurut ISO 8402 dan Standar Nasional Indonesia ( SNI ) kualitas adalah keseluruhan ciri dan karakteristik produk dan jasa yang kemampuaanya dapat memuaskan kebutuhan pelanggan baik yang dinyatakan secara tegas maupun yang tersamar.

Pengendalian kualitas ( Quality Control ) adalah aktivitas yang dilakukan untuk menjaga kesesuaian / kesempurnaan produk , yang dihasilkan berdasarkan inspeksi untuk menerima produk yang memenuhi syarat dan menolak produk yang tidak memenuhi syarat ( defect).

Cacat ( defect ) adalah semua kejadian atau peristiwa dimana produk atau proses gagal memenuhi kebutuhan pelanggan . Secara konvensional kualitas menggambarkan suatu karakteristik langsung dari suatu produk seperti performansi ( performance ), keandalan ( realibility ), mudah digunakan ( easy of use ) dan Estetika ( esthetic).

2.2. Konsep Kualitas berdasarkan Pandangan Tradisional dan Modern

Secara Tradisional , para pembuat produk biasanya melakukan inspeksi terhadap produk setelah produk itu selesai dibuat dengan jalan menyortir produk yang baik dari yang jelek, kemudian mengerjakan ulang bagian – bagian produk yang cacat itu. Dengan demikian pengertian tradisional tentang konsep kualitas hanya berfokus kepada aktivitas inspeksi untuk mencegah lolosnya produk – produk cacat ke tangan pelanggan. Kegiatan ini dipandang dari perspektif sistem kualitas modern adalah sia- sia , karena tidak memberikan konstribusi pada peningkatan kualitas.

Pada masa sekarang , pengertian dari konsep kualitas adalah lebih luas daripada sekedar aktivitas inspeksi. Pengertian modern dari konsep kualitas adalah membangun sistem kualitas modern. Pada dasarnya sistem kualitas modern dapat dicirikan oleh lima karakteristik. Lima karakteristik tersebut adalah :

1. Berorientasi pada pelanggan.

2. Partisipasi aktif yang dipimpin oleh manajemen puncak dalam proses peningkatan kualitas secara terus menerus.

3. Pemahaman dari setiap orang terhadap tanggung jawab spesifik untuk kualitas.

4. Aktivitas yang berorientasi pada tindakan pencegahan kerusakan.

Perlu diciptakannya kultur perusahaan yang melaksanakan proses peningkatan kualitas secara terus menerus . Di bawah ini dapat dibandingkan aplikasi konsep kualitas berdasarkan pandangan konsep tradisional dan modern.

Pandangan Tradisional

o Memandang kualitas sebagai isu teknis.

o Perbaikan kualitas dikoordinasikan oleh manajer kualitas.

o Memfokuskan kualitas pada fungsi atau departemen produksi.

o Kualitas dianggap sebagai konfirmansi terhadap spesifikasi atau standar

dan membandingkan dengan spesifikasi.

o Kualitas diukur berdasarkan derajat ketidaksesuaian ( non conformance ).

o Kualitas dicapai melalui inspeksi.

o Beberapa cacat diizinkan jika memenuhi standar kualitas minimun.

o Kualitas merupakan fungsi terpisah dan berfokus pada evaluasi produksi.

o Jika kualitas tidak bagus yang disalahkan adalah pekerja.

o Hubungan dengan pemasok ( supplier ) berorientasi pada biaya dan

bersifat jangka pendek. Pandangan Moderen

o Memandang perbaikan kualitas sebagai isu bisnis.

o Usaha perbaikan kualitas diarahkan oleh manajemen puncak.

o Produk dan kualitas merupakan sasaran yang bersesuain produksivitas

o Kualitas dianggap sebagai persyaratan untuk memuaskan pelanggan dan

membandingkan produk dengan produk pesaing atau dengan produk terbaik ( bench marking ).

o Kualitas diukur melalui perbaikan proses/produk dan kepuasan pengguna

produk atau produk secara terus menerus.

o Kualitas ditentukan melalu desain produk dan dicapai melalui teknik pengendalian yang efektif.

o Cacat atau kerusakan dicegah sejak awal melalui pengendalian proses.

o Kualitas adalah bagian dari setiap fungsi dalam semua tahap dan siklus hidup produk.

o Manajemen bertanggung jawab untuk kualitas.

o Hubungan dengan pemasok berorientasi pada kualitas dan hubungan bersifat jangka panjang.

2.3. Kualitas Berfokus pada Pelanggan

Kaoru Ishikawa adalah konsultan pada Nippon Steel, dengan semboyannya yang terkenal saat ini. Proses berikutnya adalah pelanggan, konsep ini menimbulkan adanya istilah pelanggan internal . Konsep ini menyatakan bahwa pelanggan bukan saja orang yang ada di pasar yang membeli barang jadi , tetapi juga karyawan pada proses berikutnya yang menerima hasil pekerjaan sebelumnya.

Pelanggan adalah orang yang sangat penting yang harus dipuaskan , tidak ada seorangpun yang pernah menang beradu dengan pelanggan . Pelanggan

adalah orang yang harus dipenuhi keinginan dan kebutuhannya. Terdapat empat metode yang dapat digunakan untuk melacak kepuasan pelanggan, yaitu :

1. Sistem keluhan dan saran.

2. Survei kepuasan pelanggan.

3. Belanja siluman.

4. Analisa kehilangan pelanggan.

2.4. Manajemen Kualitas

Pada dasarnya Manajemen Kualitas didefinisikan sebagai suatu cara menigkatkan performansi secara terus menerus pada setiap level operasi atau proses, dalam setiap area fungsional dari suatu organisasi, dengan menggunakan semua sumber daya manusia dan modal yang tersedia.

2.4.1.Pengendalian Mutu Terpadu ( Total Quality Management )

Konsep pengendalian mutu terpadu ( total quality management ) dimulai pada tahun 1980-an. Total Quality Management adalah suatu cara yang digunakan untuk meningkatkan performansi secara terus menerus ( Continuous Improvment ). Konsep ini dibentuk untuk memenuhi harapan dan persyaratan pelanggan .

Lima Pilar TQM adalah :

2. Proses yaitu kegiatan pembuatan produk , mutu di dalam produk tidak akan tercapai tanpa adanya proses yang baik.

3. Organisasi , yaitu mutu yang diharapkan tidak akan tercapai tanpa adanya sistem organisasi yang tepat.

4. Pemimpin adalah orang yang bertanggung jawab penuh untuk berjalannya suatu organisasi, pemimpin yang tepat akan membuat pelaksanaan pengendalian mutu yang berjalan dengan baik.

5. Komitmen yang kuat dari bawah ke atas dalam pelaksanaan setiap kebijakan yang sudah diambil.

Setiap pilar mempunyai hubungan, pilar yang satu merupakan pilar pendukung bagi pilar lainya, dan jika salah satu pilar tersebut lemah maka akan mengganggu atau melemahkan pilar yang lainnya.

2.4.2.Manajemen Kualitas Berdasarkan ISO 9001 : 2000

The International Organization for Stadardization ( ISO ) adalah suatu badan standar dunia yang dibentuk untuk meningkatkan perdagangan internasional yang berkaitan dengan barang dan jasa.

ISO 9001 : 2000 disusun berlandaskan pada delapan prinsip manajemen kualitas . Prinsip – prinsip ini dapat digunakan oleh manajemen senior sebagai kerangka kerja yang membimbing organisasi menuju peningkatan kinerja. Prinsip ini diturunkan dari pengalaman kolektif dan pengetahuan dari ahli – ahli internasional berpartisipasi dalam Komite Teknik ISO/TC 176 yang bertanggung jawab untuk mengembangkan dan mempertahankan standar-standar ISO 9000

Delapan prinsip manajemen kualitas yang menjadi landasan penyusunan ISO 9001 : 2000 itu adalah :

1. Fokus pada pelanggan. 2. Kepemimpinan. 3. Keterlibatan Orang. 4. Pendekatan Proses.

5. Pendekatan Sistem terhadap Manajemen. 6. Peningkatan Terus Menerus.

7. Pendekatan Faktual dalam pembuatan Keputusan. 8. Hubungan Pemasok yang saling menguntungkan.

Dewasa ini manajemen kualitas yang banyak diterapkan di dalam perusahaan adalah manajemen kualitas yang dikenal dengan sistem ISO 9001 : 2000 . Dalam proses penerapannya melibatkan keikutsertaan seluruh karyawan dari semua divisi di dalam suatu organisasi dari pimpinan puncak sampai karyawan bawah ( Top – Down ).

Sertifikasi ISO 9001 : 2000 mempunyai beberapa manfaat buat perusahaan antara lain :

1. Pertimbangan Pasar. Perusahaan yang sudah bersertifikasi berhak untuk mengiklankan di media massa dan media elektronik bahwa perusahaan tersebut sudah diakui secara internasional.

2. Aspek Legal. Sertifikasi ISO 9001 : 2000 dapat diterima oleh semua badan standar internasional, aspek legal lainnya adalah implikasi dari penerapan

ISO 9001 : 2000 dapat membantu dalam proses penyelesaian klaim/ komplain dari pelanggan .

3. Manajemen dan produktivitas . Meningkatkan kualitas dan produktivitas dari manajemen melalui kerjasama dan komunikasi yang baik.

4. Perubahan hubungan pelanggan dan pemasok, dengan adanya sistem ini

terbentuk suatu hubungan standar antara pelanggan dan pemasok, dimana dalam konsep ini dibutuhkan 2 cara yaitu : sistem verifikasi bahwa produk yang dibeli sesuai dengan spesifikasi dan sistem untuk mengevaluasi pemasok yaitu dengan cara pemasok melewati test, apakah pemasok tersebut masuk ke dalam sistem mutu yang ditetapkan pembeli.

5. Meningkatkan kepercayaan dan kepuasan pelanggan melalui jaminan kualitas yang terorganisasi dan sistematik mengenai perencanaan kualitas

( Quality Plan ), standar operasi ( Standard Operation Procedure ),

Instruksi Kerja ( Work Instruction ), metode testing yang digunakan ( Test Methode ) dan kalibrasi ( Calibration ) yang berkaitan dengan kualitas telah diatur dengan baik.

6. Meningkatkan kesadaran kualitas dalam perusahaan.

7. Perusahaan yang sudah bersertifikasi secara otomatis sudah terdaftar dalam lembaga registrasi sehingga jika suatu pelanggan ingin mencari pemasok yang sudah sertifikasi dapat menghubungi lembaga registras, hal ini memungkinkan untuk mendapatkan pasar baru.

8. Memberikan pelatihan secara sistematik kepada seluruh karyawan dan manajer organisasi melalui prosedur – prosedur dan instruksi – instruksi yang terdefinisi secara baik.

9. Terbentuknya iklim kerja yang positif karena setiap 6 bulan sekali

dilakukan audit langsung oleh badan sertifikasi dan setiap karyawan bertanggung jawab untuk melakukan aktivitasnya sesuai dengan standar yang sudah ditentukan dan juga akan dilakukan revisi ( renewal ) setiap 5 tahun sekali .

Adapun klausal yang terdapat di dalam ISO 9001 : 2000 adalah sebagai berikut :

1. Cakupan ( Scope ) berisi cakupan umum dan penerapan .

2. Peraturan ( acuan yang mengatur referensi ). 3. Istilah dan definisi.

4. Sistem manajemen mutu berisi persyaratan umum dan dokumentasi.

5. Tanggung jawab manajemen mencakup keterlibatan manajemen ,

perhatian pada pelanggan, kebijakan mutu, perencanaan , tanggung jawab, wewenang dan komunikasi , dan tinjauan manajemen.

6. Pengelolaan sumber daya mencakup penyediaan sumber daya , prasarana dan lingkungan kerja.

7. Realisasi produk, mencakup perencanaan dan pengembangan , persyaratan, pembeliaan, produksi dan penyediaan jasa , pengendalian sarana pemantauan dan pengukuran.

8. Pengukuran , analisa dan perbaikan mencakup pemantauan pengukuran, pengendalia produk yang tidak sesuai , analisis data dan perbaikan.

Jika kita melihat peningkatan kualitas yang berdasarkan pada klausal 8 ISO 9001 : 2000 menyatakan bahwa organisasi HARUS menetapkan rencana – rencana dan menerapkan proses – proses pengukuran , pemantauan , analisa dan peningkatan yang diperlukan agar menjamin kesesuaian dari produk , menjamin kesesuain dari sistem manajemen kualitas . Hal ini dapat dicapai melalui metode – metode yang dapat diterapkan, termasuk teknik –teknik statistika dan lainnya,

Peningkatan kualitas merupakan aktivitas teknik dan manajemen , melalui mana kita mengukur karakteristik kualitas dari produk , kemudian membandingkan hasil pengukuran itu dengan spesifikasi produk yang diinginkan pelanggan , serta mengambil tindakan peningkatan yang tepat apabila ditemukan perbedaan diantara kinerja aktual dan standar.

Jadi peningkatan kualitas dapat didefinisikan sebagai metodologi pengumpulan dan analisis data kualitas, serta menentukan dan menginterprestasikan pengukuran – pengukuran yang menjelaskan tentang proses dalam suatu sistem industri, untuk meningkatkan kualitas produk , guna memenuhi kebutuhan dan ekspetasi pelanggan. Dengan demikian pengertian peningkatan sistem manajemen kualitas berdasarkan ISO 9001 : 2000 lebih menekankan pada aspek peningkatan proses industri dengan menggunakan data kualitas yang dikumpulkan dan diinterprestasikan dengan menggunakan alat – alat analisis termasuk teknik – teknik stastistika.

2.4.3.Manajemen Kualitas HACCP

Analisis bahaya dan titik pengendalian kritis – HACCP ( Hazzard Analysis and Critical Control Point ) adalah proses pengendalian kualitas untuk meningkatkan keamanan pangan. The Food and Drug Administration ( FDA ),

sedang mempertimbangkan pengembangan dari peraturan – peraturan yang akan menetapkan HACCP sebagai standar keamanan makanan dalam area lain secara keseluruhan industri makanan.

Secara spesifik HACCP merupakan suatu sistem manajemen kualitas yang secara efektif dan efisien menjamin keamanan hasil – hasil pertanian menjadi makanan siap santap di Amerika Serikat. Sistem HACCP melakukan analisis pengendalian secara seksama terhadap bahaya atau resiko biologis, kimia, dan fisik dari bahan baku produksi , pengadaan dan penanganan dalam manufakturing , distribusi dan konsumsi dari produk akhir. Terdapat tujuh prinsip HACCP yang dikembangkan oleh The National Advisory on Mocrobiological Criteria of Food , yaitu :

1. Melakukan analisis bahaya ( Hazzard analysis ).

2. Menentukan titik pengendalian kritis ( Critical Control Point-CCP). 3. Menetapkan batas – batas kritikal ( Critical Limits ).

4. Menetapkan prosedur pemantauan . 5. Menetapkan tindakan – tindakan korektif. 6. Menetapkan prosedur –prosedur verivikasi.

Terdapat beberapa metode yang biasa digunakan sebagai persyaratan untuk mengembangkan rencana HACCP, yaitu :

1. Praktek manufaktur yang baik –GMP ( Good Manufacturing Practice ).

2. Prosedur operasi standar tentang sanitasi.

3. Identifikasi , penelusuran dan penarikan kembali produk.

2.5. Sistem Pengendalian Proses

Dengan berlakunya Sistem Manajemen Kualitas ISO 9001 : 2000, pengertian dari konsep pengendalian kualitas adalah lebih dari sekedar aktivitas inspeksi yang menggandalkan pada strategi pendektesian . Pengertian pengendalian kualitas berdasar konsep ISO 9001 : 2000 berorientasi pada tindakan preventif.

Salah satu ciri dari sistem pengendalian kualitas modern adalah bahwa didalamanya terdapat aktivitas yang berorientasi pada tindakan pencegahan kerusakan , dan bukan berfokus pada upaya untuk mendeteksi kerusakan saja. Kualitas melalui inspeksi saja tidak cukup, meskipun tetap menjadi persyaratan untuk melakukan beberapa inspeksi singkat atau audit terhadap produk akhir, tetapi usaha pengendalian kualitas dari perusahaan seharusnya difokuskan pada tindakan pencegahan sebelum terjadi kerusakan dengan jalan melaksanakan aktivitas secara baik dan benar pada waktu pertama kali mulai melaksanakan aktivitas . Dengan melaksanakan prinsip ini , usaha peningkatan kualitas akan mampu mengurangi ongkos produksi. Berkaitan dengan hal itu perlu dibangun sistem pengendalian proses sebagai implementasi dari tindakan preventif dalam sistem manajemen kualitas. Model sistem pengendalian proses dengan umpan

balik ditunjukan dalam gambar 2.1 . Dari gambar 2.1 tampak bahwa sistem pengendalian proses dapat digambarkan sebagai suatu sistem umpan balik. Terdapat empat hal yang harus diperhatikan dalam sistem pengendalian proses, yaitu :

1. Proses. Melalui proses semua input bekerja sama untuk menghasilkan

produk berkualitas yang selanjutnya diserhakan kepada pelanggan aagar memenuhi kebutuhan dan ekspetasi dari pelanggan itu. Kinerja total pada proses sangat tergantung pada komunikasi diantara organisasi yang menawarkan produk pada pelanggan , dimana proses didesain dan diimplementasikan berdasarkan informasi kebutuhan dan ekspetasi pelanggan yang selanjutnya dioperasionalkan dan dikelola oleh pihak manajemen organisasi.

2. Informasi tentang Kinerja. Kebanyakan informasi tentang kinerja aktual dari proses dapat diperoleh dengan cara mengkaji produk dari proses itu melalui analisis data yang relevan. Pihak manajemen perlu menentukan nilai – nilai target untuk karakteristik proses , kemudian memantau bagaimana kinerja aktual dari proses itu berada dekat atau jauh dari nilai – nilai target yang telah ditetapkan.

3. Tindakan pada Proses. Tindakan pada proses akan menjadi ekonomis

apabila tindakan – tindakan itu diambil untuk mencegah karakteristik penting dari produk atau produk yang bervariasi atau menyimpang terlalu jauh dari nilai – nilai yang telah ditetapkan . Tindakan ini dimaksudkan

untuk mempertahankan kestabilan dan variasi dari produk, dalam batas – batas yang dapat diterima.

4. Tindakan pada Produk. Tindakan pada produk akan menjadi kurang ekonomis apabila tindakan semata- mata hanya untuk mendeteksi dan memperbaiki produk yang berada diluar spesifikasi yang telah ditetapkan , tanpa mengkaji secara mendalam tentang masalah – masalah dalam proses pembuatan produk itu. Tindakan pada produk harus dilanjutkan dengan tindakan korektif pada proses kemudian mengkaji proses itu sampai mampu menghasilkan produk sesuai spesifikasi yang diinginkan oleh pelanggan. Pengendalian Proses Tenaga kerja Modal Material Energi Peralatan Informasi Manajerial INPUT

Umpan Balik untuk Pengendalian

Kebutuhan dan Ekspetasi Pelanggan PROSES TRANFORMASI NILAI TAMBAH PRODUK ( barang / jasa ) Metode – Metode Statistika PELANGGAN Identifikasi Perubahab Kebutuhan dan Ekpetasi pelanggan LINGKUNGAN PROSES OUTPUT

2.5.1.Jaminan Kualitas Yang Berorientasi Pada Pengendalian Proses

Terdapat empat kelompok bagian yang terlibat dalam operasi dan perbaikan proses yaitu :

1. Pelanggan ( customer ) yaitu yang menggunakan output secara langsung

atau yang akan menggunakan output itu sebagai input dalam proses kerja mereka.

2. Kelompok kerja ( work group ) adalah yang bekerja dalam proses untuk

menghasilkan dan menyerahkan output yang diinginkan.

3. Pemasok ( Supplier ) adalah yang menyediakan input ke proses kerja,

dalam hal ini orang yang bekerja dalam proses merupakan pelanggan dari pemasok.

4. Pemilik ( owner ) adalah yang bertanggung jawab untuk operasi dan

proses dan perbaikan tersebut.

Dalam hal ini kualitas dibentuk dalam setiap proses artinya tidak tergantung pada divisi quality control saja, tetapi juga melibatkan divisi lainnya seperti produksi, pembeliaan , pemasaran, maupun bagian lainnya yang terdapat dalam organisasi .

Menurut Gabriel Pall ( 1978 ) enam komponen penting dalam manajemen proses yaitu :

1. Kepemilikan ( ownership ) menegaskan tanggung jawab untuk desain

2. Perencanaan ( planning ) menetapkan pendekatan terstruktur untuk mendefinisikan dan mendokumentasikan semua komponen dalam proses dan hubungan antar komponen.

3. Pengendalian ( control ) menjamin efektivitas dimana semua output dapat

diperkirakan dan konsisten sesuai dengan ekspektasi yang sudah ditentukan.

4. Pengukuran ( measurement ) memetakan performance terhadap kebutuhan

pelanggan dan menetapkan kriteria untuk akurasi data.

5. Perbaikan dan peningkatan ( improvment ) meningkatkan efektivitas

melalui perbaikan yang diidentifikasikan secara tetap.

6. Optimasi ( optimization ) meningkatkan effisiensi dan produktivitas melalui perbaikan yang diidentifikasikan secara tetap.

Langkah – Langkah Perbaikan Proses :

1. Mengidentifikasikan masalah dalam konteks proses. 2. Identifikasi dan dokumentasi proses.

3. Mengukur performansi.

4. Memahami mengapa suatu masalah terjadi. 5. Mengembangkan dan menguji ide – ide. 6. Implementasi solusi dan evaluasi.

2.5.2.Jaminan Kualitas Yang Berorientasi Pada Pengembangan Produk Baru.

Dalam pengembangan produk jaminan kualitas mutlak diperlukan , karena tanpa pengendalian yang baik tidak mungkin diperoleh produk baru yang berkualitas. Pengembangan produk baru harus mendapat perhatian yang serius karena jika pengembangan produk mengalami kegagalan akan menimbulkan kerugian yang cukup besar terhadap perusahaan.

Perusahaan yang ingin mengalami perubahan dengan cepat, harus mempunyai fleksibilitas dan fasilitas yang memadai dalam pengembangan produknya. Rancangan produk dan spesifikasi produk harus sesuai dengan keinginan pelanggan , harus juga dipikirkan cara pemrosesan paralel sehingga jika suatu area lini tidak dapat berfungsi, maka kerja dalam proses mudah dirutekan kembali tanpa menambah waktu siklus.

2.5.2.1.Konsep Kualitas

Konsep kualitas secara tradisional adalah inspeksi dilakukan setelah produki selesai dengan cara menyortir yang bagus dengan yang rusak atau hanya berfokus kepada aktivititas inspeksi untuk mencegah lolosnya produk cacat kepada pelanggan. Konsep kualitas secara modern dicirikan dengan 5 karakteristik, yaitu :

1. Berorientasi kepada pelanggan ( produk di desain beerdasarkan suatu riset

pasar ).

2. Partisipasi aktif yang dipimpin oleh manajemen puncak ( top manajemen )

yang didelegasikan kepada Quality Assurance Division kemudian ke departemenn Quality Control, kemudian ke Section Head ( unit pengawas) kemudian ke karyawan ( tergantung struktur organisasi di masing – masing perusahaan ).

3. Setiap Orang yang mempunyai pemahaman terhadap tanggung jawab untuk kualitas sesuai dengan tanggung jawab masing – masing.

4. Adanya aktivitas yang berorientasi pada tindakan pencegahan kerusakan bukan berfokus pada upaya untuk mendeteksi kerusakan.

5. Adanya konsep bahwa kualitas merupakan jalan hidup sehingga issue

mengenai kualitas selalu didiskusikan dalam pertemuan manajemen dan memberikan trainning secara regular terhadap karyawan tentang konsep kualitas.

Secara umum produk dan jasa dapat diwujudkan bila orientasi seluruh kegiatan perusahaan atau organisasi tersebut berorientasi paada kepuasan pelanggan ( customer satisfaction ) dengan demikian kualitas mempunyai dua perspektif yaitu perspektif produsen da perspektif konsumen , dimana bila kedua hal tersebut yang dikenal sebagai kesesuaian untuk digunakan oleh konsumen. Dalam hal ini standar dibuat atas kesepakatan kedua belah pihak.

Dimensi kualitas ( Garvin 1996 ) dapat diuraikan sebagai berikut :

o Performance, yaitu kesesuaian produk dengan fungsi utama produk itu

atau karakterisitik dari produk itu sendiri.

o Feature, yaitu ciri khan produk yang ada membedakan dengan produk

yang lainnya yang memberikan kesan yang baik pada pelanggan.

o Reliability , yaitu kepercayaan pelanggan terhadap produk karena

keandalannya , karena kemungkinan tingkat kerusakan yang rendah.

o Conformance , yaitu kesesuaian produk dengan syarat atau ukuran tertentu

o Durability, yaitu tingakat ketahanan / keawetan produk bila akan

diperbaiki atau kemudahan memperoleh komponen produk tersebut.

o Aesthetic, yaitu keindahan atau daya tarik produk.

o Perception , yaitu fanatisme konsumen akan merek atau produk tertentu

karena citra atau reputasi produk .

2.5.2.2.Biaya Kualitas.

Untuk menghasilkan produk yang berkualitas perusahaan harus mengeluarkan biaya tetapi dalam paradigma baru kualitas dapat dicapai tanpa mengeluarkan biaya ( quality has no cost ) artinya produk berkualitas dapat dibuat dengan cara menghilangkan seluruh pemborosan atau kualitas tidak berdampak terhadap peningkatan biaya sehingga peningkatan kualitas dapat dilaksanakan seiring dengan peningkatan produktivitas karena dengan dihasilkannya produk yang baik akan menghilangkan pemborosan. Pemborosan biasanya terjadi jika terdapat produk yang cacat sehingga harus dilakukan perbaikan atau harus ada produk yang di reject ( waste ).

Biaya kualitas meliputi :

1. Biaya untuk menghasilkan produk yang berkualitas ( cost of achieving good quality ) yaitu biaya yang dikeluarkan untuk mendapatkan produk yang berkualitas sesuai keinginan pelanggan . Meliputi biaya pencegahan ( biaya perencanaan , perancangan pemrosesan, pelatihan dan informasi ) dan biaya penilaian ( biaya inspeksi dan testing, biaya untuk pekerja ).

2. Biaya untuk produk yang cacat ( cost of poor quality ) meliputi biaya kegagalan internal karena perusahaan menghasilkan produk yang cacat : biaya produk yang cacat yang dibuang , biaya pekerjaan ulang ( rework) , biaya kegagalan proses, biaya down time , biaya karena menjual produk dibawah harga karena cacat ( down grade ). Biaya kegagalan ekternal yaitu biaya yang dikeluarkan setelah produk diterima oleh konsumen berupa biaya untuk keluhan pelanggan ( customer complain/ complain ), biaya pengembalian ( return cost ), biaya ketidak percayaan konsumen yang tidak mau membeli produk tersebut ( lost sale cost ).

2.6. Variasi Dalam Peningkatan Proses

Variasi adalah perubahan atau fluktuasi dari sebuah karakteristik khusus yang menentukan seberapa stabilnya sebuah proses , atau seberapa besar yang tejadi pada sebuah proses dipengaruhi oleh mesin / perlengkapan , prosedur/metode , pengukuran, material dan lingkungan. Semua perbaikan proses harus mengurangi atau mengeliminasi variasi. Gambar berikut merupakan konsep perbaikan proses.

Gambar 2.2 Model Perbaikan Proses.

Defisini Masalah Mendefinisikan dan Dokumentasi Mengukur Performansi Memahami mengapa masalah terjadi Mengembangkan dan Menguji ide - ide

Implementasi solusi dan evaluasi

Variasi atau ketidakseragam dalam proses akan menimbulkan perbedaan dalam kualitas produk yang dihasilkan . Pada dasarnya dikenal dua sumber atau penyebab umum dan khusus, yang diklarifikasikan sebagai berikut :

1. Variasi Penyebab Umum ( Common –Causes Variation )

Adalah kejadian di dalam sistem manajemen kualitas yang mempengaruhi variasi dalam sistem yang disebabkan oleh penyebab acak atau umum, dan hanya dapat diselesaikan oleh manajemen, karena penyebab umum ini selalu melekat pada sistem manajemen kualitas , untuk menghilangkannya kita harus menelusuri elemen – elemen dalam sistem itu dan hanya pihak manjemen yang dapat memperbaikinya , karena pihak manajemen yang dapat memperbaikinya dan yang mengendalikan proses..

2. Variasi Penyebab Khusus (Special – Causses Variation )

Merupakan kejadian di luar sistem manajeman kualitas, penyabab khusus ini bersumber pada faktor manusia , mesin , peralatan, material, lingkungan dan metode kerja. Penyebab ini tidak selalu aktif dalam proses sehingga mudah diidentifikasikan , biasanya ditandai dengan titik pengamatan yang melewati atau keluar dari batas pengendalian yang didefinisikan.

2.7. Siklus Plan Do Check Action ( PDCA )

Siklus PDCA pertama kali dikenalkan oleh Walter Shewart , sehingga dikenal dengan “ Shewart Cycle “ dan istilah ini pertama sekali digunakan oleh W. Edward Deming yang digunakan dalam peningkatan proses yang berkesinambungan ( continues improvement ). Konsep ini dikembangkan menjadi 8 langkah penyelesaian masalah ( eight solve problem)

ACTION PLAN

CHECK DO

Gambar 2.3 Siklus PDCA Delapan langkah penyelesaian masalah tersebut meliputi :

1. Menentukan masalah merupakan tahap paling awal dengan mencoba mengamati secara seksama masalah yang terjadi , kemudian mengumpulkan data. Dalam pengumpulan data ini diperhitungkan jumlah frekuensi dan dampak yang ditimbulkannya. Kemudian masalah dicari prioritas masalah dan dirumuskan penyebab masalah tersebut.

2. Mencari penyebab masalah, melalui brainstorming , ide dan saran dicari faktor penyebab masalah, dengan demikian ditemukan penyebab terjadinya masalah tersebut dari masing – masing faktor yang ada.

3. Menentukan penyebab yang paling berpengaruh, penyebab timbulnya masalah biasanya sangat bervariasi, dari sekian banyak penyebabnya dicari penyebab yang paling berpengaruh ( dominant ) dan dicari sejauh mana hubungan penyebab tersebut dan pengaruhnya terhadap masalah yang terjadi.

4. Temukan prioritas penyebab yang harus ditanggulangi, yaitu menyusun atau merencanakan ( plan ) perbaikan dan menetapkan target yang akan dicapai. Langkah perbaikan dan menetapkan target yang akan dicapai. Langkah perbaikan ini dapat dilakukan dengan menggunakan sistem 5W + 1 H, yaitu :

• What = Apa yang menjadi penyebab utama.

• Why = Mengapa penyebab masalah utama muncul.

• Who = Siapa yang akan mengatasi masalah itu .

• When =Kapan penyebab masalah tersebut akan ditanggulangi.

• Where = Dimana tempat penanggulangan.

• How = Bagaimana cara mengatasi masalah tersebut.

5. Implementasi rencana perbaikan, langkah perbaikan harus dilaksanakan sepenuhnya yaitu dengan dilakukannya pengendalian dengan mengupayakan agar seluruh rencana terlaksana dengan baik.

6. Evaluasi hasil. Merupakan tahap pengamatan sejauh mana keberhasilan perbaikan dengan menggunakan dengan data sebelum dan sesudah perbaikan , apakah target yang ditentukan sudah tercapai atau tidak, dan apakah diperlukan alternative perbaikan lain jika terjadi ketidaksesuain/

7. Menentukan standarisasi, penentuan standar ini penting dilaksanakan sehingga semua pekerja yang terlibat dapat melaksanakan pekerjaan sesuai dengan standar yang ditentukan sehingga produk yang dihasilkan konsisten .

8. Menentukan rencana berikutnya, langkah ini termasuk dalam kategori tindakan , merupakan tindak lanjut apa yang dilakukan setelah diadakan perbaikan .

Dengan pemakaian kedelapan langkah ini diharapkan penyelesaian masalah dapat dilakukan secara sistematis, dan perbaikan dan peningkatan yang dicapai dapat dipertahankan.

Masing – masing langkah perbaikan ini dapat dilaksanakan dengan menggunakan alat yaitu 7 alat Bantu ( seven tools ) yaitu :

1. Check sheet atau lembar periksa merupakan alat pengumpulan dan analisa

data, sehingga diperoleh data yang mudah dan ringkas.

2. Diagram Pareto ( Pareto diagram ) mengklasifikasikan masalah menurut prioritas atau tingkat kepentingan . Diagram ini digunakan untuk menunjukkan masalah utama, membandingkan masing – masing persoalan, menentukan frekuensi dan urutan pentingnya masalah , dan memfokuskan pada bagian kritis melalui pembuatan prioritas tersebut.

3. Diagram sebab akibat ( Cause of Effect Diagram ) Diagram ini juga disebut dengan diagram tulang ikan ( FishBone ). Diagram ini bermanfaat untuk mengetahui kondisi yang sesungguhnya dan berpengaruh pada

permasalahan , diagram ini menggunakan 4M + 1E ( Material, Methode, Man, Machine, Environment ).

4. Stratifikasi ( analisis matriks ) yaitu pengelompokan dari berbagai macam masalah menjadi kelompok yang lebih kecil sehingga lebih mudah dimengerti misalnya : Penyebab terjadinya deffect pada produk antara lain : kerusakan mesin, kualitas bahan baku, pekerja ( human error ), metode kerja. Kemudian ditotal jumlah kejadian dari semua faktor . Stratifikasi dapat dilakukan menurut jenis kerusakan ( kesalahan ), penyebab dan tempat , waktu, alat dan operator yang mengerjakan.

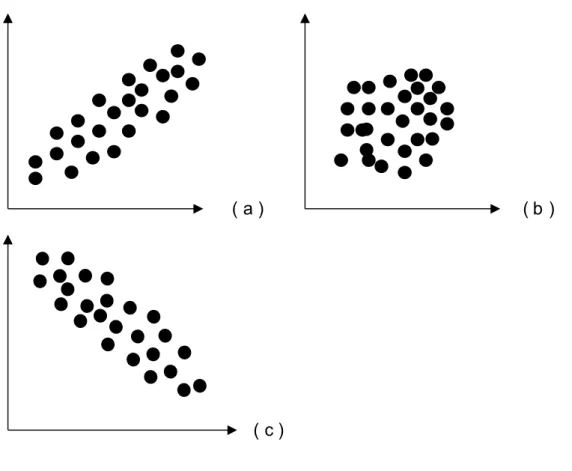

5. Diagram pencar / diagram tebar ( Scatter Diagram ) merupakan diagram yang menggambarkan korelasi / hubungan antara 2 faktor / data yang ada , untuk dapat mengetahui apakah kedua faktor tersebut mempunyai hubungan atau tidak.

6. Histogram adalah diagram yang menunjukkan harga rata – rata dan derajat

penyebaran ( distribusi ) data yang ada.

7. Peta Kontrol ( Control Chart ). Digunakan untuk menghilangkan variasi yang terjadi dan mengukur tingkat keakurasian proses dengan menggambarkan batas kendali atas dan batas kendali bawah.

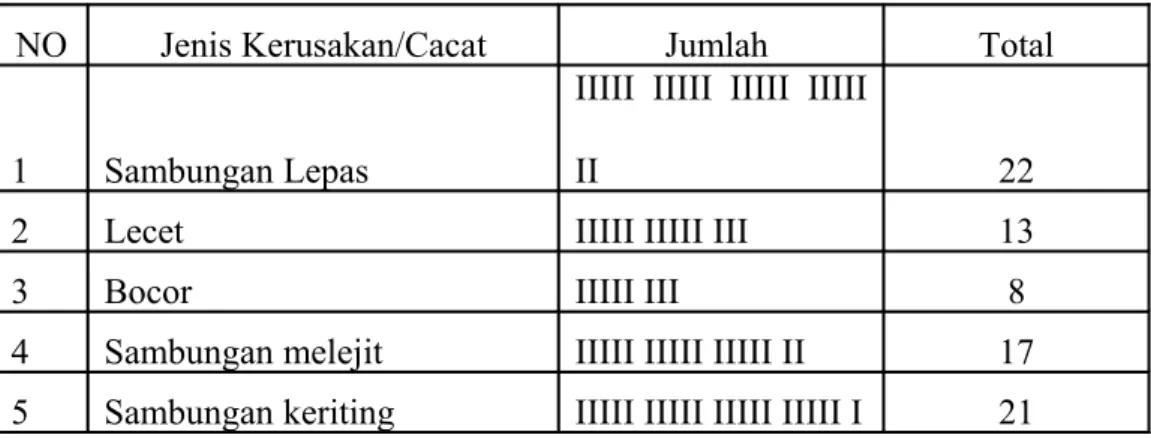

2.8. Metode Analisis / Teknik Peningkatan Kualitas 2.8.1.Lembar Pengecekan ( Check Sheet )

Lembaran pengecekan dibuat untuk menjamin data yang dikumpulkan secara teliti dan akurat untuk diadakan pengendalian proses dan penyelesaian masalah. Salah satu bentuk lembaran pengecekan adalah sebagai berikut :

NO Jenis Kerusakan/Cacat Jumlah Total

1 Sambungan Lepas

IIIII IIIII IIIII IIIII

II 22

2 Lecet IIIII IIIII III 13

3 Bocor IIIII III 8

4 Sambungan melejit IIIII IIIII IIIII II 17 5 Sambungan keriting IIIII IIIII IIIII IIIII I 21

2.8.2.Diagram Pareto

Diagram pareto merupakan diagram batang yang di susun dengan cara mengurutkan dari kiri ke kanan menurut ukuran rangking tertinggi dan terendah yang digunakan untuk melihat masalah, tipe cacat, penyebab yang paling dominan sehingga kita dapat memprioritaskan penyelesaian masalah.

Analisis pareto adalah proses dalam merangking kesempatan, untuk menentukan prioritas kesempatan yang harus diselesaikan terlebih dahulu. Ini dikenal juga dengan memisahkan hal sedikit yang penting dari hal banyak yang sepele.

1. Menentukan metode atau arti dari pengklasifikasian data berdasarkan masalah , penyebab, jenis ketidaksesuaian dan sebagainya.

2. Menentukan satuan yang digunakan untuk urutan karakteristik misalnya : frekuensi , unit dan sebagainya.

3. Mengumpulkan data.

4. Merangkum data dan membuat ranking dari kategori data.

5. Menghitung frekuensi kumulatif atau persentasi kumulatif.

6. Membuat diagram batang , menunjukkan tingat kepentingan dari masing – masing masalah.

2.8.3.Histogram.

Histogram menunjukkan variasi proses tetapi tidak menunjukkan atau mengurutkan rangking dari variasi terbesar. Histogram merupakan salah satu alat yang dapat membantu untuk menemukan variasi. Selain itu histogram juga merupakan gambaran dari proses yang menunjukkan distribusi dari hasil pengukuran serta frekuensi dari hasil pengukuran tersebut.

Dengan demikian maka histogram dapat dipergunakan sebagai suatu alat untuk mengkomunikasikan informasi tentang variasi dalam proses dan membantu manajemen dalam membuat keputusan-keputusan yang terfokus pada usaha perbaikan terus menerus (continous improvement effort).

2.8.4.Diagram Pencar ( Scatter Diagram )

Langkah yang diambil adalah dengan menentukan hubungan antara 2 faktor , dengan demikian dapat dilihat faktor tersebut saling berhubungan atau tidak.

Diagram pencar sangatlah perlu untuk mempelajari hubungan dua variable yang berkaitan. Sebagai contoh seberapa besar dimensi komponen mesin akan bervariasi dengan perubahan kecepatan mesin bubut, atau anggaplah kita ingin mengendalikan konsentrasi suatu bahan kimia, lalu dipilih pengukuran konsentrasi massa jenis. Untuk bisa mengetahui hubungan antar variabel tersebut kita bisa gunakan apa yang disebut diagram pencar (scater diagram).

( a ) ( b )

Keterangan :

a. Korelasi Positif.

b. Tidak ada korelasi

c. Korelasi Negatif

2.8.5.Analisis Matriks ( stratifikasi )

Suatu alat yang sederhana tetapi efektif untuk membandingkan beberapa kelompok kategori seperti operator , mesin, pemasok, dan lain – lain. Tabel analisis matriks dapat dilihat pada tabel berikut :

Jenis Kesalahan Faktor Kerusakan TOTAL (a) (b) (c) (d) 1 2 4 1 2 7 2 5 6 3 5 14 3 1 7 2 8 17 4 5 5 5 6 16 5 3 3 4 9 16 6 2 6 7 5 18 TOTAL 18 31 22 35 88

Dari data di atas tampak bahwa ketidaksesuaian terkecil terjadi pada faktor (a) dan yang terbesar pada faktor (d).

Diagram sebab akibat merupakan suatu diagram yang menunjukkan hubungan antara sebab dan akibat. Diagram ini digunakan untuk menunjukkan faktor penyebab dan karakteristik kualitas yang disebabkan oleh faktor-faktor penyebab itu. Diagram ini sering disebut sebagai diagram tulang ikan (fishbone diagram) karena bentuknya seperti kerangka ikan atau diagram

ishikawa (ishikawa’s diagram) karena pertama kali diperkenalkan oleh Kaoru Ishikawa dari Universitas Tokyo pada tahun 1953.

Pada dasarnya diagram sebab akibat dapat dipergunakan untuk kebutuhan sebagai berikut:

1. Membantu mengidentifikasi akar penyebab masalah. 2. Membantu membangkitkan ide-ide dari suatu masalah.

3. Membantu dalam penyelidikan atau pencarian fakta lebih lanjut.

4. Dapat mengurangi dan menghilangkan kondisi yang menyebabkan ketidaksesuaian produk dan keluhan pelanggan.

5. Dapat membuat suatu standarisasi operasi yang ada maupun yang direncanakan.

6. Dapat memberikan pendidikan dan pelatihan bagi karyawan dalam kegiatan

pembuatan keputusan dan melakukan tindakan perbaikan.

Langkah-langkah dalam pembuatan diagram fishbone adalah sebagai berikut:

1. Mulai dari pernyataan masalah utama yang penting dan mendesak untuk diselesaikan.

2. Tentukan masalah yang akan diperbaiki dan usahakan adanya ukuran masalah tersebut sehingga perbandingan sebelum dan sesudah perbaikan dapat di lakukan. Tuliskan pernyataan masalah itu pada ujung kotak paling kanan dan (kepala ikan) seperti terlihat pada Gambar 2.3, yang merupakan efek yang akan di amati.

Gambar 2.4 Peletakan Masalah Utama pada Fishbone Diagram

3. Cari faktor utama yang berpengaruh pada masalah tersebut. Tuliskan dalam kotak yang telah dibuat di atas dan di bawah panah yang ada, kemudian tarik dengan kotak dari panah yang ada seperti terlihat pada gambar. Faktor – faktor penyebab atau kategori – kategori utama utama dapat dikembangkan melalui stratifikasi ke dalam pengelompokan dari faktor – faktor : manusia , mesin, peralatan, material , metode kerja , lingkungan kerja, pengukuran dan lain- lain , atau stratifikasi melalui langkah – langkah aktual dalam proses. Faktor –faktor penyebab atau kategori – kategori dapat dikembangkan melalui brainstorming.

Gambar 2.5 Peletakan Cabang Penyebab Masalah pada Fishbone

Diagram Environment Material Man Methode Machine Money Akibat

4. Cari lebih lanjut faktor - faktor yang lebih terperinci atau spesifik ( penyebab – penyebab sekunder ) yang mempengaruhi faktor utama. Penyebab – penyebab sekunder ini dinyatakan sebagai tulang – tulang

berukuran sedang.

5. Tuliskan penyebab – penyebab tersier yang mempengaruhi penyebab-

penyebab sekunder, serta penyebab – penyebab tersier itu dinyatakan sebagai tulang – tulang berukuran kecil.

6. Tulis faktor-faktor tersebut di sebelah kiri dan kanan panah penghubung tadi dan buatlah panah di bawah faktor tersebut menuju garis penghubung.

7. Catatlah informasi yang perlu di dalam diagram sebab akibat itu seperti : judul,nama produk,proses,kelompok, daftar partsipan, tanggal dll.

Gambar 2.6 Konsep Peletakan Masalah Rinci pada Fishbone Diagram

Untuk mengetahui faktor – faktor penyebab dari suatu masalah yang sedang dikaji kita dapat mengembangkan pertanyaan – pertanyaan berikut :

• Apa penyebab itu ?

• Bertanya “ Mengapa” beberapa kali sampai ditemukan penyebab yang cukup spesifik untuk mengambil tindakan peningkatan dna dicatat dalam diagram.

2.8.7.Peta Kendali ( Control Chart )

Peta kendali (control charts) pertama kali dikemukakan oleh Dr. Walter Andrew Shewart dari Bell Thelephone Laboratories-USA, tahun 1924. Peta kendali menyerupai run chart, hanya dalam peta kendali ada tambahan batas kendali menyerupai run chart, hanya dalam peta kendali ada tambahan batas kendali atas (upper control limit), batas kendali ada tambahan batas kendali atas (upper control limit), batas kendali bawah (lower control limit) dan garis tengah (center line) yang ditentukan secara statistik.

Peta kendali (control chart) digunakan untuk menentukan apakah suatu proses berada dalam keadaan terkendali secara statistik atau tidak, memantau proses terus menerus sepanjang waktu agar proses tetap stabil. Menentukan kemampuan proses ( process capability ) setelah proses berada dalam pengendalian. Suatu proses dikatakan terkendali secara statistik apabila semua titik berada dalam batas yang telah ditentukan apabila data-data terletak pada batas yang telah ditetapkan maka proses dikatakan tidak stabil.

2.8.7.1.Peta Kendali X – R

Peta kendali data variabel (variable control chart), peta kendali ini menggunakan data-data hasil pengukuran berupa dimensi, volume, berat, panjang, lebar, tinggi, diameter, dan lain-lain.

Manfaat pengendalian kualitas proses untuk data variabel adalah memberikan informasi mengenai :

1. Perbaikan kualitas.

2. Menentukan kemampuan proses setelah perbaikan kualitas tercapai.

3. Membuat keputusan yang berkaitan dengan proses produksi. Jika proses berada dalam kondisi dalam range yang ditentukan maka pengendalian dapat digunakan untuk mempertahankan pengendalian.

4. Membuat keputusan terbaru yang berkaitan dengan produk yang dihasilkan.

Peta – peta kontrol yang umum digunakan untuk data variabel adalah peta X-bar dan R. Peta kontrol X-bar ( rata – rata ) dan R ( Range ) , digunakan untuk memantau proses yang memiliki karakterisitik yang berdimensi kontinu. Peta kontrol X-bar menjelaskan apakah perubahan telah terjadi dalam ukuran titik pusat atau rata – rata dari suatu proses . Sedangkan peta R digunakan untuk menjelaskan apakah –apakah perubahan telah terjadi dalam ukuran variasi yang berkaitan dengan perubahan homogenitas produk yang dihasilkan melalui suatu proses. Peta kendali menggunakan data-data atribut seperti: jumlah produk yang cacat, persentasi produk yang cacat dan lain-lain.

Langkah – langkah pembuatan peta control variabel :

1. Pengumpulan data, didasarkan pada banyaknya sub kelompok dan ukuran masing – masing sub group kelompok yang nantinya akan dipetakan.

2. Hitung rata – rata ( x ) = Data ini juga berfungsi

3. Hitung harga range ( R ) = ( data terbesar – data terkecil ).

4. Hitung rata – rata total

5. Hitung rata – rata dari range

6. Tentukan batas atas ( Upper control limit ) batas kontrol bawah ( lower

control limit ) dengan cara :

a. Peta X bar menurut konsep 3δ adalah :

Kapabilitas proses ( Process Capability )

Cpk =min ( CPL,CPU) dimana

Kriteria penilaian :

Jika Cp >1.3 maka penilaian kapabilitas proses sangat stabil. Jika 1.00 ≤ Cp ≤ 1.33 maka kapabilitas proses baik.

Jika Cp < 1 , maka kapabilitas rendah sehingga perlu ditingatkan kinerja untuk peningkatan proses.

Catatan : Indeks kapabilitas proses baru layak untuk dihitung apabila proses dalam pengendalian.

7. Gunakan peta kontrol terkendali dari X-bar dan R itu untuk memantau

proses yang sedang berlangsung dari waktu ke waktu , untuk seterusnya segera diambil tindakan perbaikan apabila tampak ada perubahan – perubahan yang tidak diinginkan pada proses itu .Perlu ditekankan bahwa peta kontrol yang tidak terkendali , tidak boleh dipergunakan sebagai peta kontrol untuk memantau proses yang sedang berlangsung dari waktu ke waktu. Dengan demikian pemantauan terhadap proses baru dapat dilaksanakan apabila proses itu telah dianggap stabil.

2.8.7.2Peta Kontrol Atribut ( p – Chart )

Adakalanya karakteristik kualitas tidak dapat diukur dalam skala metrik/numerik. Dalam hal ini ukuran kualitas dapat dinyatakan sebagai produk

yang conformingvs produk yang nonconforming. Dapat juga dalam satu produk

dinyatakan jumlah defect atau nonconformities sebagai ukuran kualitas. Untuk

mengendalikan proses dengan ukuran kualitas atribut (conforming vs nonconforming atau jumlah nonconformities) digunakan peta kontrol untuk atribut, antara lain: peta p, peta np, peta c, dan peta u.

Peta kendali proses p adalah peta kendali yang menunjukkan proporsi cacat per lot sampel data suatu proses produksi. Dimana untuk peta p jumlah sampel dalam suatu lot pemeriksaan tidak sama.

Tujuan dari pengendalian kualitas proses untuk data atribut adalah :

o Menyediakan indikasi yang ‘fair’ untuk kondisi umum.

o Alat yang baik untuk mengkomunikasikan dengan top

manajemen.

o Menyediakan informasi untuk perbaikan kualitas. o Sebagai tujuan kedua.

Istilah - istilah yang digunakan dalam peta kontrol atribut ( p – Chart ) antara lain :

o Defect (cacat) : Kegagalan yang menyebabkan produk tidak sesuai

spesifikasi.

o Number of Defectives (d ): Dalam sampel dengan n produk , d adalah

jumlah defective dalam sampel.

o Number of Defects (c): Dalam sampel dengan n produk, c jumlah

defect dalam sampel.

o Fraction Defective : Perbandingan jumlah produk yang efective

dalam sampel (d) dengan jumlah total produk dalam sampel (n)

Langkah – langkah pembuatan peta control variabel :

1. Pengumpulan data, didasarkan pada banyaknya nonconformance dan jumlah sampel

2. Hitung proporsi cacat ( p )

Data ini juga berfungsi sebagai garis pusat ( center line /CL ).

3. Tentukan batas atas ( Upper control limit ) batas kontrol bawah ( lower

control limit ) dengan cara :

Peta p ( p- Chart ) dengan konsep 3δ

i i n p p p LCL n p p p UCL ) 1 ( 3 ) 1 ( 3 − − = − + =

Dimana ;

UCL = Upper Control Limit ( Batas Kontrol Atas) LCL = Lower Control Limit ( Batas Kontrol Bawah)

pi = Jumlah unit nonconformance

ni = Jumlah ukuran sampel

2.8.8.Evaluasi Bagan Peta Kendali Schewart

Pada bagan peta kendali ini evaluasi didasarkan pada:

a. Data yang terletak pada batas control baik batas atas maupun batas bawah apa yang kita sebut dengan peta kendali dalam keadaan terkendali.

b. Penyebaran data yang tidak merata atau kita sebut tidak terkendali karena adanya kecenderungan atau memang diluar batas control.

Untuk evaluasi bagan kendali Schewart caranya sebagai berikut: a. Perhatikan apa ada data yang menyimpang dari batas kendali. b. Bilamana ada 5 titik berurutan pada sisi yang sama dari garis pusat. c. Bilamana ada 1 titik berada diluar batas kendali atas atau batas kendali

bawah.

d. Ada 2 titik mendekati batas bawah atau batas atas.

3.1.Tempat dan Waktu Penelitian 3.1.1. Tempat Penelitian

Penelitian dilakukan di PT United Can Company Ltd. Jalan Daan Mogot Km. 17 Jakarta Barat. Pada Departemen General Can Assembly yang memproduksi kaleng cat (paint can) merek Kuda Terbang.

3.1.2. Waktu Penelitian

Penelitian dilakukan dengan mengambil data primer dan data sekunder yang dimulai dari bulan Januari sampai bulan Maret 2008.

3.2.Tahap Penelitian

Sebelum melakukan penelitian lebih lanjut, dilakukan penelitian pendahuluan. Penelitian ini dilakukan dengan tujuan untuk mendapatkan informasi mengenai perusahaan itu sendiri dan masalah yang dihadapi perusahaan tersebut.

Penelitian pendahuluan dilakukan dengan cara wawancara dengan pihak perusahaan dan dengan melakukan pengamatan langsung di lapangan. Dari hasil penelitian pendahuluan inilah dapat didefinisikan masalah yang dihadapi perusahaan.