BAB III SIZE REDUCTION

A. TUJUAN

1. Mendapatkan diameter rata-rata beras ketan dan kacang ijo sebelum proses

size reduction dengan mengunakan penggaris dan sesudah proses size reduction dengan standard sieving.

2. Mendapatkan 80% (w/w) produk hasil sieving dengan screening ukuran 34 mesh dan 150 mesh untuk masing-masing bahan.

3. Menghitung Konstanta Rittinger (Kr) dan Konstanta Kick pada masing-masing bahan.

4. Menghitung Work index untuk bahan-bahan tersebut dengan persamaan

Bond.

B. DASAR TEORI 1. Size reduction

Semua cara yang digunakan untuk memotong partikel zat padat dan dipecahkan menjadi kepingan-kepingan yang lebih kecil dinamakan size reductioatau pemecahan/ pengecilan ukuran. Di dalam industri pengolahan, zat padat diperkecil dengan berbagai cara yang sesuai dengan tujuannya. Produk-produk komersial biasanya harus memenuhi spesifikasi yang sangat ketat dalam hal ukuran maupun bentuk partikelnya yang sangat berpengaruh terhadap reaktifitas zat padat tersebut. emecahan ini juga dapat memisahkan komponen yang mungkin tidak diinginkan dengan cara mekanik, serta dapat juga memperkecil bahan – bahan berserat untuk memudahkan proses penanganannya (Sukma Dwi, 2004).

Secara umum tujuan dari size reduction atau pemecahahan ini adalah: (Sukma Dwi, 2004)

a. Menghasilkan padatan dengan ukuran maupun spesifik permukaan tertentu

b. Memecahkan bagian dari mineral atau kristal dari persenyawaan kimia yang terpaut pada padatan tertentu.

Tingkat kehalusan tekstur/sifat bahan dan ukuran yang seragam dari bahan yang dihasilkan dapat dipengaruhi oleh segi peralatan/mesin pengecil yang digunakan, serta karakteristik bahan. Kecepatan putaran alat yang digunakan juga akan mempengaruhi hasil dari proses screening. Semakin cepat putaran yang digunakan maka tekstur akan sedikit lebih halus. (M. Arifyandi Sangun, 2010).

Faktor-faktor yang harus diperhatikan dalam pemilihan alat size reduction: (Sukma Dwi, 2004)

a. Ukuran umpan b. Size reduction ratio

c. Distribusi ukuran partikel di arus produk d. Kapasitas

e. Sifat bahan: seperti hardness, abrasiveness, stickiness, densitas,

flammability.

f. Kondisi basah atau kering.

Karakteristik produk size reduction, yaitu untuk memperoleh partikel yang kecil dari partikel yang besar. Partikel kecil yang diinginkan karena permukaan yang luas atau karena bentuk, ukuran dan nomor. Rasio diameter partikel besar dan kecil pada produk size reduction yang diinginkan yaitu 104 (McCabe,1983).

2. Screening (Pengayakan)

Pengayakan merupakan satuan operasi pemisahan dari berbagai ukuran bahan untuk dipisahkan kedalam dua atau tiga fraksi dengan menggunakan ayakan, setiap fraksi yang keluar dari ayakan mempunyai ukuran yang seragam (Sulistiawan, 2014).

Pengayakan atau penyaringan adalah proses pemisahan secara mekanik berdasarkan perbedaan ukuran partikel. Pengayakan (screening) dipakai dalam skala industri, sedangkan penyaringan (sieving) dipakai untuk skala laboratorium.

Produk dari proses pengayakan/penyaringan ada 2 (dua), yaitu:

b. Ukuran yang lebih kecil daripada ukuran lubang-lubang ayakan (undersize).

Dalam proses industri, biasanya digunakan material yang berukuran tertentu dan seragam. Untuk memperoleh ukuran yang seragam, maka perlu dilakukan pengayakan. Pada proses pengayakan zat padat itu dijatuhkan atau dilemparkan ke permukaan pengayak. Partikel yang di bawah ukuran atau yang kecil (undersize), atau halusan (fines), lulus melewati bukaan ayak, sedang yang di atas ukuran atau yang besar (oversize), atau buntut (tails) tidak lulus. Pengayakan lebih lazim dalam keadaan kering (McCabe, 1983, halaman 386).

Beberapa hal yang perlu diperhatikan dalam pengayakan, yaitu: a. Jenis ayakan

b. Cara pengayakan c. Kecepatan pengayakan d. Ukuran ayakan

e. Waktu pengayakan

f. Sifat bahan yang akan diayak

Tujuan dari proses pengayakan ini adalah: (Taggart,1927)

a. Mempersiapkan produk umpan (feed) yang ukurannya sesuai untuk beberapa proses berikutnya.

b. Mencegah masuknya mineral yang tidak sempurna dalam peremukan (Primary crushing) atau oversize ke dalam proses pengolahan berikutnya, sehingga dapat dilakukan kembali proses peremukan tahap berikutnya (secondary crushing).

c. Untuk meningkatkan spesifikasi suatu material sebagai produk akhir. d. Mencegah masuknya undersize ke permukaan. Pengayakan biasanya

dilakukan dalam keadaan kering untuk material kasar, dapat optimal sampai dengan ukuran 10 in (10 mesh). Sedangkan pengayakan dalam keadaan basah biasanya untuk material yang halus mulai dari ukuran 20 in sampai dengan ukuran 35 in.

Permukaan ayakan yang digunakan pada screen bervariasi, yaitu: (Brown,1950)

a. Plat yang berlubang (punched plate, bahan dapat berupa baja ataupun karet keras.

b. Anyaman kawat (woven wire), bahan dapat berupa baja, nikel, perunggu, tembaga, atau logam lainnya.

c. Susunan batangan logam, biasanya digunakan batang baja (pararel rods). Sistem bukaan dari permukaan ayakan juga bervariasi, seperti bentuk lingkaran, persegi ataupun persegi panjang. Penggunaan bentuk bukaan ini tergantung dari ukuran, karakteristik material, dan kecepan gerakan screen.

Faktor-faktor yang mempengaruhi kecepatan material untuk menerobos ukuran ayakan adalah :

a. Ukuran buhan ayakan Semakin besar diameter lubang bukaan akan semakin banyak material yang lolos.

b. Ukuran relatif partikel Material yang mempunyai diameter yang sama dengan panjangnya akan memiliki kecepatan dan kesempatan masuk yang berbeda bila posisinya berbeda, yaitu yang satu melintang dan lainnya membujur.

c. Pantulan dari material Pada waktu material jatuh ke screen maka material akan membentur kisi-kisi screen sehingga akan terpental ke atas dan jatuh pada posisi yang tidak teratur. Kandungan air yang banyak akan sangat membantu tapi bila hanya sedikit akan menyumbat screen.

Dalam proses pengayakan yang dilakukan di industri, zat padat dijatuhkan atau dilemparkan ke permukaan pengayak. Partikel yang di bawah ukuran atau yang kecil (undersize) atau halusan (finess), lolos melewati bukaan ayak, sedang yang di atas ukuran atau yang besar (oversize) tidak lolos. Bahan digoyangkan atau digerakkan di atas saringan halus atau kain penyaringan, sehingga partikel yang lebih kecil dari ukuran lubang saringan dapat lolos di bawah pengaruh gaya gravitasi.

Laju penembusan saringan tergantung kepada beberapa faktor, terutama sifat alamiah partikel dan bentuk partikel, frekuensi dan jumlah penggerakan, metode yang digunakan untuk mencegah perlekatan partikel atau penutupan lubang saringan oleh partikel dan gaya tegang serta sifat alamiah alat bahan penyaring (Earle, 1969).

3. Hukum Rittinger, Hukum Kick, dan Hukum Bond

a. Hukum Rittinger

Hukum Rittinger (1867) menyatakan bahwa kerja yang diperlukan untuk memecah partikel sebanding dengan luas permukaan yang terbentuk. Keterangan : P = Power (watt) ṁ = Debit massa (kg/s) Kr = Konstanta Rittinger Dsb = Diameter screen (m) Dsa = Diameter bahan awal (m)

Dengan anggapan efisiensi mekanis tetap, dan untuk mesin padatan tertentu, efisiensi mekanis tidak tergantung pada ukuran umpan maupun produk (Felicia, halaman 35). Jika sphericity umpan dan produk sama, dan efisiensi mekanis konstan maka dapat dimodifikasi menjadi hukum

Rittinger sebagai berikut: (McCabe,1983) b. Hukum Kick

Hukum Kick (1885) menyatakan bahwa kerja diferensial yang diperlukan untuk memecah partikel padatan hampir mirip dengan kerja yang dibutuhkan untuk deformasi plastik, yaitu sebanding dengan rasio ukuran partikel sebelum dan sesudah pecah:

Menghasilkan persamaan Kick : 𝑃 ṁ= 𝐾𝑟( 1 𝐷𝑠𝑏 − 1 𝐷𝑠𝑎 ) ………..……….(1) 𝑑 (𝑃 ṁ) = −𝐾 𝑑𝐷𝑠 𝐷𝑠 ………..……….(2)

(McCabe,1983) Keterangan : P = Power (watt) ṁ = Debit massa (kg/s) Kk = Konstanta Kick Dsb = Diameter screen (m) Dsa = Diameter bahan awal (m) c. Hukum Bond

Hukum Bond (1952) sejauh ini merupakan pendekatan yang palin realistic untuk perkirakan kebutuhan energy untuk crushing dan grinding. Menurut Bond, kerja yang bahkan untuk membentuk partikel ukuran Dp dari suatu padatan yangs angat besar adalah sebanding dengan akar pangkat dua dan perbandingan luas muka dengan volume jika sp/vp, dimana sp/vp = 6/(ΦsDp). Bentuk akhir dan Hukum Bond, adalah: (McCabe, 1983)

Dimana Kb adalah suatu konstanta yang besarnya sama, tergantung pada tipe mesin dan material yang akan direduksi. Hubungan antara Kb dan W sebagai berikut :

Dimana, Wi aadalah energi dalam Kwh tiap ton feed yang dibutuhkan untuk mereduksi feed dengan ukuran yang sangat besar sampai meghasilkan produk yang 90% mampu melewati saringan 100µ, dimana :

P : dalam satuan Kwh M : dalam satuan ton/jam (𝑃 ṁ) = 𝐾𝑘ln ( 𝐷𝑠𝑏 𝐷𝑠𝑎) ………..……….(3) ………..……….(4) ……….(5)

Dp : dalam satuan mm

Bila 80% feed mampu melewati screen dengan ukuran Dpa dan 80% produk mampu melewati screen dengan ukuran, maka gabungan persamaan sebagai berikut:

(McCabe,1983). Keterangan : P = Power (watt) ṁ = Debit massa (kg/s) Wi = Work index Dpb = Diameter screen (m) Dpa = Diameter bahan awal (m)

C. PROSEDUR KERJA 1. ALAT

Blender Timbangan digital Kipas

Seive Loyang Cawan

Gelas arloji Sendok

Gambar III.1 Alat-Alat Praktikum Size reduction 2. BAHAN

a. Kacang hijau 180 gram b. Beras ketan 180 gram

3. SKEMA KERJA

Kacang Hijau 40 g /50 g

Serbuk kacang hijau diblender

80% kacang hijau 34 mesh

Sieving 34 mesh

Kacang Hijau 40 g/50 g

Serbuk kacang hijau diblender

80% kacang hijau 150 mesh

Sieving 150 mesh

Gambar III.4 Skema Kerja Size reduction Bahan Kacang Hijau 150 Mesh

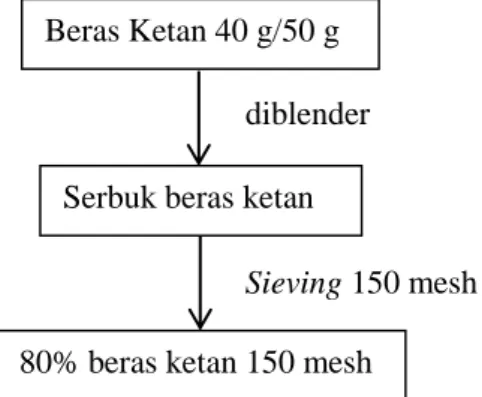

Beras Ketan 40 g/50 g

Serbuk beras ketan diblender

80% beras ketan 34 mesh

Sieving 34 mesh

Gambar III.3 Skema Kerja Size reduction Bahan Beras Ketan 34 Mesh

Beras Ketan 40 g/50 g

Serbuk beras ketan diblender

80% beras ketan 150 mesh

Sieving 150 mesh

Gambar III.5 Skema Kerja Size reduction Bahan Kacang Hijau 150 Mesh

D. HASIL DAN PEMBAHASAN 1. HASIL PENGAMATAN

Tabel III.1 Data Pengamatan Praktikum Size reduction

No. Perlakuan Hasil Pengamatan

1. Menghitung diameter rata-rata Beras ketan 029 cm Kacang hijau 0,32 cm 2. Menimbang massa beras ketan

Menimbang massa kacang hijau

Massa beras ketan I 40 gram Massa beras ketan II 50 gram Massa kacang hijau I 40 gram Massa kacang hijau II 50 gram 3. Menghaluskan beras ketan 40

gram, kemudian diayak menggunakan sieving 34 mesh dan 150 mesh

Terlampir

4. Menghaluskan beras ketan 50 gram, kemudian diayak menggunakan sieving 34 mesh dan 150 mesh

Terlampir

6. Menghaluskan kacang hijau 40 gram, kemudian diayak dengan

sieving 34 mesh dan 150 mesh

Terlampir

7. Menghaluskan kacang hijau 50 gram, kemudian diayak dengan

sieving 34 mesh dan 150 mesh

Terlampir

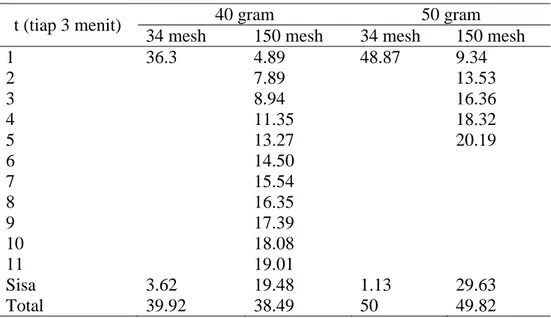

Tabel III.2 Proses Size Reduction Biji Beras ketan

t (tiap 3 menit) 40 gram 50 gram

34 mesh 150 mesh 34 mesh 150 mesh

1 36.3 4.89 48.87 9.34 2 7.89 13.53 3 8.94 16.36 4 11.35 18.32 5 13.27 20.19 6 14.50 7 15.54 8 16.35 9 17.39 10 18.08 11 19.01 Sisa 3.62 19.48 1.13 29.63 Total 39.92 38.49 50 49.82

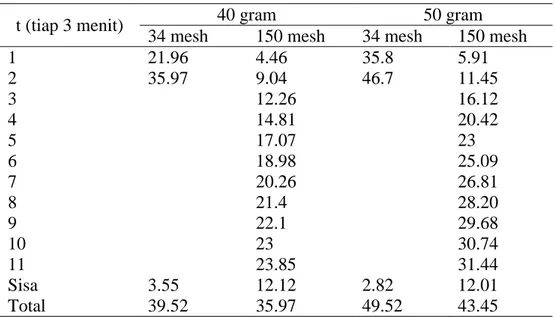

Tabel III.3 Proses Size Reduction Biji Kacang Hijau

t (tiap 3 menit) 40 gram 50 gram

34 mesh 150 mesh 34 mesh 150 mesh

1 21.96 4.46 35.8 5.91 2 35.97 9.04 46.7 11.45 3 12.26 16.12 4 14.81 20.42 5 17.07 23 6 18.98 25.09 7 20.26 26.81 8 21.4 28.20 9 22.1 29.68 10 23 30.74 11 23.85 31.44 Sisa 3.55 12.12 2.82 12.01 Total 39.52 35.97 49.52 43.45

Tabel III.4 Nilai konstanta Rittinger, Konstanta Kick dan Work index Pada Sieve 34 Mesh

Bahan Kr (N/kg) Kk (N/kg) Wi (N/kg)

Beras Ketan 40 gram 471.07 479202.6 108293.1

Beras Ketan 50 gram 376.18 382672.6 108293.1

Kacang Hijau 40 gram 926.5 910000.9 191017.24

Kacang Hijau 50 gram 739.8 726691.4 152582.07

Tabel III.5 Nilai konstanta Rittinger, Konstanta Kick dan Work index Pada Sieve 150 Mesh

Bahan Kr (N/kg) Kk (N/kg) Wi (N/kg)

Beras Ketan 40 gram 1068 2973270.3 390571.6

Beras Ketan 50 gram 388.02 1080216.9 143112.09 Kacang Hijau 40 gram 1064.3 2886586.03 389496.07 Kacang Hijau 50 gram 849.75 2304705.01 310981.05

2. PEMBAHASAN

Size reduction merupakan suatu proses untuk memperkecil ukuran partikel dengan cara memecah, memotong dan menggiling bahan tersebut sampai mendapatkan ukuran yang diinginkan. Pada percobaan size

reduction kali ini menggunakan dua bahan baku yaitu beras ketan dan kacang hijau. Sebelum prosesnya dimulai, beras ketan dan kacang hijau terlebih dahulu disangrai. Tujuan proses sangrai tersebut yaitu untuk mengurangi kadar air yang terdapat pada beras ketan dan kacang hijau sehingga mempermudah pada proses screening. Kemudian kedua bahan diukur diameter rata-ratanya. Didapatkan diameter rata-rata beras ketan yaitu 0.29 cm serta diameter rata-rata kacang hijau yaitu 0.32 cm.

Percobaan kali ini menggunakan dua variabel yaitu berdasarkan feed serta perbedaan bahan yang digunakan. Feed yang masuk yaitu 40 gram dan 50 gram per masing-masing bahan. Pada setiap variabel akan diayak dengan menggunakan 2 jenis ukuran sieving test yang berbeda yaitu 34 mesh dan 150 mesh. Proses pengayakan yaitu proses penyamarataan ukuran dalam ayakan sesuai dengan ukuran yang dikehendaki sehingga ukuran partikel menjadi homogen. Target dari proses size reduction sebanyak 80% dari feed yang di tentukan. Proses size reduction kali ini dilakukan dengan menggunakan blender dengan daya blender sebesar 200 watt dan waktu tiap operasi selama 15 detik.

Proses size reduction yang pertama yaitu dengan menggunakan bahan beras ketan sebanyak 40 gram dan 50 gram. Masing-masing diblender selama 10 detik. Pada 40 gram beras ketan pertama, bahan diayak menggunakan sieve 34 mess sebanyak satu kali dan didapatkan hasil pengayakan yaitu 36.30 gram, dengan persen berat mencapai 90.75%. Pada 40 gram beras ketan kedua, bahan diayak dengan sieve 150 mess sebanyak 11 kali dan didapatkan hasil pengayakan yaitu 19.01 gram, dengan persen berat mencapai 47.52%.

Sedangkan pada 50 gram beras ketan pertama, bahan diayak menggunakan sieve 34 mess sebanyak satu kali dan didapatkan hasil pengayakan yaitu 48.87 gram dengan persen berat mencapai 97.78%. Pada 50 gram beras ketan kedua, bahan diayak dengan sieve 150 mess sebanyak 5 kali dan didapatkan hasil 20.51 gram, dengan persen berat mencapai 41.02%.

Proses size reduction yang kedua yaitu dengan menggunakan bahan kacang hijau sebanyak 40 gram dan 50 gram. Masing-masing diblender selama 10 detik. Pada 40 gram bahan kacang hijau pertama, bahan diayak menggunakan sieve 34 mess sebanyak dua kali dan didapatkan hasil pengayakan yaitu 35.97 gram, dengan persen berat mencapai 89.9%. Pada 40 gram bahan kacang hijau kedua, bahan diayak dengan sieve 150 mess sebanyak 11 kali dan didapatkan hasil pengayakan yaitu 23.85 gram, dengan persen berat mencapai 59.63%.

Sedangkan pada 50 gram bahan kacang hijau pertama, bahan diayak menggunakan sieve 34 mess sebanyak 2 kali dan didapatkan hasil pengayakan yaitu 46.47 gram dengan persen berat mencapai 92.94%. Pada 50 gram bahan kacang hijau kedua, bahan diayak dengan sieve 150 mess sebanyak 11 kali dan didapatkan hasil 31.44 gram, dengan persen berat mencapai 62.88%.

Pada percobaan dengan menggunakan sieve 150 mess tidak dapat memenuhi target yaitu 80% dari berat feed, hal ini disebabkan oleh beberapa hal. Hal yang pertama yaitu pemblenderan yang kurang maksimal karena bahan yang menempel dasar blender sehingga tidak dapat tercacah dengan baik. Yang kedua yaitu banyaknya bahan bahan yang hilang disebabkan oleh adanya angin yang berasal dari kipas angin yang terdapat di sekitar laboratorium sehingga banyak bahan yang terbawa angin.

Setelah didapatkan diameter akhir dan massa serbuk serta semua data yang dibutuhkan dalam perhitungan, maka setelah itu dapat menghitung konstanta pada alat yang digunakan saat proses size reduction. Konstanta yang digunakan adalah Konstanta Rittinger (Kr), Konstanta Kick (Kk), dan Work Indeks (wi). selain dapat menghitung konstanta yang digunakan saat proses size reduction, dilakukan juga menghitung daya (P) yang dibutuhkan dengan ketentuan kasus yang diberikan, perhitungan disajikan dalam lembar lampiran.

Berdasarkan data yang dihasilkan dari praktikum size reduction, pengaruh diameter beras sangat memengaruhi daya yang digunakan pada

proses pengecilan ukuran. Semakin besar ukuran bahan,semakin besar daya yang digunakan dalam proses pengecilan ukuran. Diameter produk yang dihasilkan juga di pengaruhi oleh daya yang digunakan.Semakin kecil diameter produk yang dihasilkan,semakin besar daya yang di gunakan.

Feed juga mempengaruhi pada proses size reduction. Berdasarkan hasil pengamatan variabel yang uji. Semakin besar massa feed yang di berikan, semakin besar pula daya di gunakan dalam proses size reduction. Daya yang digunakan akan memengaruhi konstanta Rittinger, Konstanta Kick dan

Work index dari proses size reduction.

Yang paling mempengarui daya yaitu diameter karena semakin kecil ukuran diameter yang diinginkan, maka daya yang diinginkan semakin besar.

D. SIMPULAN DAN SARAN 1. SIMPULAN

Berdasarkan eksperimen yang telah dilakukan, kami dapat menyimpulkan bahwa :

a. Dari pengambilan 5 sampel didapatkan diameter rata – rata beras ketan sebesar 0,29 cm dan kacang ijo sebesar 0.32 cm.

b. Didapatkan 80% berat pada 34 mesh dari berat semula beras ketan dan kacang ijo. Sedangkan yang 150 mesh belum mendapatkan 80% berat dari berat semula beras ketan dan kacang ijo.

c. Didapatkan nilai Konstanta Rittinger (𝐾𝑟) terbesar pada bahan beras ketan 40 gram 150 mesh yaitu 1068 N/Kg, dan Konstanta Kick (𝐾𝑘) terbesar pada bahan beras ketan 40 gram 150 mesh yaitu 2973270.3 N/Kg

d. Didapatkan nilai Work index terbesar pada bahan beras ketan 40 gram 150 mesh yaitu 390571.6 N/Kg.

2. SARAN

a. Bahan yang digunakan untuk proses size reduction harus benar – benar kering agar mudah melalui proses screening.

b. Alat yang digunakan untuk proses size reduction harus memiliki daya yang sesuai dengan bahan yang digunakan.

c. Waktu untuk proses size reduction harus dilakukan lebih lama supaya mendapat produk yang lebih banyak.

DAFTAR PUSTAKA

Brown, G.G., 1950, “Unit Operations”, John Wiley and Sons, Inc., New York. Earle, R. L. 1969. Unit Operation in Food Processing. PT. SASTRA HUDAYA,

Bogor.

F,A,Taggart.1927. Hand Book of Mineral Dressing, Ores and Industrial Materials.

New York: John Willie & sons.Inc.

Mc.Cabe, W.L. 1983. “Unit Operation of Chemical Engeneering”. Tioon Well

Finishing Co. Ltd. Singapura.

Prabowo Herjun. 2009. Neraca Bahan Pada Pengayakan. Akademi Teknologi Industri Padang (ATIP). Padang

Sangun., M. Arifyandi dkk. 2010. Size reduction Equipment. Departemen Teknologi Industri Pertanian Fakultas Teknologi Pertanian, Institut Pertanian Bogor. Bogor.

Sukma Wibawa. 2004. Spesifikasi Alat Size Reduction. Jurusan Teknik Kimia, Fakultas Teknik, Universitas Lampung. Lampung.

Sulistiawan, H. dan Slamet, S. 2014. Perancangan Mesin Pengayak Pasir Cetak Vibrating Screen Pada IKM COR Di Juwana Kabupaten Pati. Program Studi Teknik Mesin, Fakultas Tekni, Universitas Muria Kudus. Kudus. .

APPENDIX A. Bahan beras ketan 40 gram

1. Konstanta Rittinger (Kr)

a. Untuk 150 mesh Diketahui :

P (power) (Asumsi P blender) = 200 watt =200 N.m/s m (massa) = 40 gram = 0,04 kg t (waktu) = 33 menit = 1980 dt

ṁ (debit massa) = 0,04 kg/1980 detik = 2.02 ×10-5 kg/s Db (diameter screen) = 1.04 . 10-4 m

Da (diameter beras ketan awal) = 0.29 cm = 2.9 × 10-3 m Jawab : 𝑃 ṁ= 𝐾𝑟 ( 1 𝐷𝑏− 1 𝐷𝑎) 200 𝑁.𝑚/𝑠 2.02×10−5 = 𝐾𝑟 ( 1 1.04×10−4− 1 2.9×10−3) 9900990.1 = 𝐾𝑟(9615.38 − 344.83) 9900990.1 = 𝐾𝑟(9270.55) 𝐾𝑟 =9900990.1 9270.55 𝐾𝑟 = 1068 𝑁/𝑘𝑔 b. Untuk 34 mesh Diketahui :

P (power) (Asumsi P blender) = 200 watt =200 N.m/s m (massa) = 40 gram = 0,04 kg t (waktu) = 3 menit = 180 dt

ṁ (debit massa) = 0,04 kg / 180 detik = 2.22 ×10-4 kg/s

Db (diameter screen) = 4,43 . 10-4 m

Jawab : 𝑃 ṁ= 𝐾𝑟 ( 1 𝐷𝑏− 1 𝐷𝑎) 200 𝑁.𝑚/𝑠 2.22×10−4 = 𝐾𝑟 ( 1 4.43×10−4− 1 2.9×10−3) 900900.9 = 𝐾𝑟(2257.3 − 344.83) 900900.9 = 𝐾𝑟(1912.47) 𝐾𝑟 =900900.9 1912.47 𝐾𝑟 = 471.07 𝑁/𝑘𝑔 2. Konstanta kick (Kr) a. Untuk 150 mesh Diketahui :

P (power) (Asumsi P blender) = 200 watt =200 N.m/s m (massa) = 40 gram = 0,04 kg t (waktu) = 33 menit = 1980 dt

ṁ (debit massa) = 0,04 kg/1980 detik = 2.02 ×10-5 kg/s Db (diameter screen) = 1.04 . 10-4 m

Da (diameter beras ketan awal) = 0.29 cm = 2.9 × 10-3 m Jawab : 𝑃 ṁ= 𝐾𝑘. 𝑙𝑛 𝐷𝑎 𝐷𝑏 200𝑁. 𝑚/𝑠 2.02 × 10−5= 𝐾𝑘. ln ( 2.9 × 10−3 1.04 × 10−4) 9900990.1 = 𝐾𝑘. ln (27.88) 9900990.1 = 𝐾𝑘 × 3.33 𝐾𝑘 = 2973270.3 𝑁/𝑘𝑔 b. Untuk 34 mesh Diketahui :

m (massa) = 40 gram = 0,04 kg t (waktu) = 3 menit = 180 dt

ṁ (debit massa) = 0,04 kg / 180 detik = 2.22 ×10-4 kg/s

Db (diameter screen) = 4,43 . 10-4 m

Da (diameter beras ketan awal) = 0.29 cm = 2.9 × 10-3 m

Jawab : 𝑃 ṁ= 𝐾𝑘. 𝑙𝑛 𝐷𝑎 𝐷𝑏 200𝑁. 𝑚/𝑠 2.22 × 10−4= 𝐾𝑘. ln ( 2.9 × 10−3 4.43 × 10−4) 900900.9 = 𝐾𝑘. ln (6.55) 900900.9 = 𝐾𝑘 × 1.88 𝐾𝑘 = 479202.6 𝑁/𝑘𝑔 3. Working Index a. Untuk 150 mesh Diketahui :

P (power) (Asumsi P blender) = 200 watt =200 N.m/s m (massa) = 40 gram = 0,04 kg t (waktu) = 33 menit = 1980 dt

ṁ (debit massa) = 0,04 kg/1980 detik = 2.02 ×10-5 kg/s Db (diameter screen) = 1.04 . 10-4 m

Da (diameter beras ketan awal) = 0.29 cm = 2.9 × 10-3 m Jawab : 𝑃 ṁ = 0,3162 . 𝑤𝑖 ( 1 √𝐷𝑏− 1 √𝐷𝑎) 200 2.02×10−5 = 0.3162 × 𝑤𝑖 × ( 1 √1.04 ×10−4 − 1 √2.9 × 10−3 ) 9900990.1 = 0.3162 × 𝑤𝑖 × (98.06 − 18.57) 9900990.1 = 0.3162 × 𝑤𝑖 × 79.49 9900990.1 = 25.135 × 𝑤𝑖

𝑤𝑖 = 390571.6 𝑁/𝑘𝑔 b. Untuk 34 mesh

Diketahui :

P (power) (Asumsi P blender) = 200 watt =200 N.m/s m (massa) = 40 gram = 0,04 kg t (waktu) = 180 detik

ṁ (debit massa) = 0,04 kg/180 detik = 2.22 ×10-4 kg/s Db (diameter screen) = 4.43. 10-4 m

Da (diameter beras ketan awal) = 0.29 cm = 2.9 × 10-3 m Jawab : 𝑃 ṁ = 0,3162 . 𝑤𝑖 ( 1 √𝐷𝑏− 1 √𝐷𝑎) 200 2.22×10−4 = 0.3162 × 𝑤𝑖 × ( 1 √4.43 ×10−4 − 1 √2.9 × 10−3 ) 9900990.1 = 0.3162 × 𝑤𝑖 × (47.51 − 18.57) 9900990.1 = 0.3162 × 𝑤𝑖 × 28.94 9900990.1 = 9.151 × 𝑤𝑖 𝑤𝑖 = 108293.1 𝑁/𝑘𝑔

B. Bahan beras ketan 50 gram 1. Konstanta Rittinger (Kr)

a. Untuk 150 mesh Diketahui :

P (power) (Asumsi P blender) = 200 watt =200 N.m/s m (massa) = 50 gram = 0,05 kg t (waktu) = 15 menit = 900 dt

ṁ (debit massa) = 0,05 kg/900 detik = 5.56 ×10-5 kg/s

Db (diameter screen) = 1.04 . 10-4 m

Da (diameter beras ketan awal) = 0.29 cm = 2.9 × 10-3 m Jawab :

𝑃 ṁ = 𝐾𝑟 ( 1 𝐷𝑏− 1 𝐷𝑎) 200 𝑁.𝑚/𝑠 5.56×10−5 = 𝐾𝑟 ( 1 1.04×10−4− 1 2.9×10−3) 3597122.3 = 𝐾𝑟(9615.38 − 344.83) 3597122.3 = 𝐾𝑟(9270.55) 𝐾𝑟 =3597122.3 9270.55 𝐾𝑟 = 388.02 𝑁/𝑘𝑔 b. Untuk 34 mesh Diketahui :

P (power) (Asumsi P blender) = 200 watt =200 N.m/s m (massa) = 50 gram = 0,05 kg t (waktu) = 3 menit = 180 detik

ṁ (debit massa) = 0,05 kg/180 detik = 2.78 ×10--4 kg/s Db (diameter screen) = . 4.43. 10-4 m

Da (diameter beras ketan awal) = 0.29 cm = 2.9 × 10-3 m Jawab : 𝑃 ṁ = 𝐾𝑟 ( 1 𝐷𝑏− 1 𝐷𝑎) 200 𝑁.𝑚/𝑠 2.78×10−4 = 𝐾𝑟 ( 1 4.43×10−4− 1 2.9×10−3) 719424.5 = 𝐾𝑟(2257.3 − 344.83) 719424.5 = 𝐾𝑟(1912.47) 𝐾𝑟 =719424.5 1912.47 𝐾𝑟 = 376.18 𝑁/𝑘𝑔 2. Konstanta Kick (Kk) a. Untuk 150 Mesh Diketahui : P (power) = 200 watt = 200 N.m/s m (massa) = 50 gram = 0.05kg

t (waktu) = 15 menit = 900 detik

ṁ (debit massa) = 0.05 kg /900 detik = 5.56×10-5kg/s Db (diameter screen) = 1,04 . 10-4 m

Da (diameter beras awal) = 0.29 cm = 2.9 × 10-3 m Jawab : 𝑃 ṁ= 𝐾𝑘. 𝑙𝑛 𝐷𝑎 𝐷𝑏 200 𝑁.𝑚/𝑠 5.56×10−5 𝑘𝑔/𝑠

= 𝐾𝑘. 𝑙𝑛

2.9 × 10−3 𝑚 1.04 .10−4 𝑚 3597122.3 𝑁. 𝑚/𝑘𝑔 = 𝐾𝑘 3.33 𝑚 𝐾𝑘 = 1080216.9 𝑁/𝑘𝑔 b. Untuk 34 mesh Diketahui :P (power) (Asumsi P blender) = 200 watt =200 N.m/s m (massa) = 50 gram = 0,05 kg t (waktu) = 3 menit = 180 detik

ṁ (debit massa) = 0,05 kg/180 detik = 2.78 ×10--4 kg/s

Db (diameter screen) = . 4.43. 10-4 m

Da (diameter beras ketan awal) = 0.29 cm = 2.9 × 10-3 m

Jawab : 𝑃 ṁ= 𝐾𝑘. 𝑙𝑛 𝐷𝑎 𝐷𝑏 200 𝑁.𝑚/𝑠 2.78 ×10−4𝑘𝑔/𝑠

= 𝐾𝑘. 𝑙𝑛

2.9 × 10−3 𝑚 4.43.10−4𝑚 719424.5 𝑁. 𝑚/𝑘𝑔 = 𝐾𝑘 1.88 𝑚𝐾𝑘 = 382672.6𝑁/𝑘𝑔 3. Working Index a. Untuk 150 mesh Diketahui : P (power) = 200 watt = 200 N.m/s m (massa) = 50 gram = 0.05kg t (waktu) = 15 menit = 900 detik

ṁ (debit massa) = 0.05 kg /900 detik = 5.56×10-5kg/s Db (diameter screen) = 1,04 . 10-4 m

Da (diameter beras awal) = 0.29 cm = 2.9 × 10-3 m Jawab : 𝑃 ṁ = 0,3162 . 𝑤𝑖 ( 1 √𝐷𝑏− 1 √𝐷𝑎) 200 5.56×10−5 = 0.3162 × 𝑤𝑖 × ( 1 √1,04 .10−4 − 1 √2.9 × 10−3 ) 3597122.3 = 0.3162 × 𝑤𝑖 × (98.06 − 18.57) 3597122.3 = 0.3162 × 𝑤𝑖 × 79.49 3597122.3 = 25.135 × 𝑤𝑖 𝑤𝑖 = 143112.09 𝑁/𝑘𝑔 b. Untuk 34 mesh Diketahui :

P (power) (Asumsi P blender) = 200 watt =200 N.m/s m (massa) = 50 gram = 0,05 kg t (waktu) = 3 menit = 180 detik

ṁ (debit massa) = 0,05 kg/180 detik = 2.78 ×10--4 kg/s Db (diameter screen) = . 4.43. 10-4 m

Da (diameter beras ketan awal) = 0.29 cm = 2.9 × 10-3 m Jawab :

𝑃 ṁ = 0,3162 . 𝑤𝑖 ( 1 √𝐷𝑏− 1 √𝐷𝑎) 200 2.78×10−4 = 0.3162 × 𝑤𝑖 × ( 1 √4.43 ×10−4 − 1 √2.9 × 10−3 ) 719424.5 = 0.3162 × 𝑤𝑖 × (47.51 − 18.57) 719424.5 = 0.3162 × 𝑤𝑖 × 28.94 719424.5 = 9.151 × 𝑤𝑖 𝑤𝑖 = 78617.03 𝑁/𝑘𝑔

C. Bahan Kacang Hijau 40 gram 1. Konstanta Rittinger (Kr)

a. Untuk 150 mesh Diketahui :

P (power) (Asumsi P blender) = 200 watt =200 N.m/s m (massa) = 40 gram = 0,04 kg t (waktu) = 33 menit = 1980 dt

ṁ (debit massa) = 0,04 kg/1980 detik = 2.02 ×10-5 kg/s

Db (diameter screen) = 1.04 . 10-4 m

Da (diameter beras ketan awal) = 0.32 cm = 3.2 × 10-3 m

Jawab : 𝑃 ṁ= 𝐾𝑟 ( 1 𝐷𝑏− 1 𝐷𝑎) 200 𝑁.𝑚/𝑠 2.02×10−5 = 𝐾𝑟 ( 1 1.04×10−4− 1 3.2×10−3) 9900990.1 = 𝐾𝑟(9615.38 − 312.5) 9900990.1 = 𝐾𝑟(9302.88) 𝐾𝑟 =9900990.1 9302.88 𝐾𝑟 = 1064.3 𝑁/𝑘𝑔

b. Untuk 34 mesh Diketahui :

P (power) (Asumsi P blender) = 200 watt =200 N.m/s m (massa) = 40 gram = 0,04 kg t (waktu) = 6 menit = 360 dt

ṁ (debit massa) = 0,04 kg / 360 detik = 1.11 ×10-4 kg/s

Db (diameter screen) = 4,43 . 10-4 m

Da (diameter beras ketan awal) = 0.32 cm = 3.2 × 10-3 m Jawab : 𝑃 ṁ= 𝐾𝑟 ( 1 𝐷𝑏− 1 𝐷𝑎) 200 𝑁.𝑚/𝑠 1.11 ×10−4 = 𝐾𝑟 ( 1 4.43×10−4− 1 3.2 × 10−3 m) 1801801.8 = 𝐾𝑟(2257.3 − 312.5) 1801801.8 = 𝐾𝑟(1944.8) 𝐾𝑟 =1801801.8 1944.8 𝐾𝑟 = 926.5 𝑁/𝑘𝑔 2. Konstanta kick (Kr) a. Untuk 150 mesh Diketahui :

P (power) (Asumsi P blender) = 200 watt =200 N.m/s m (massa) = 40 gram = 0,04 kg t (waktu) = 33 menit = 1980 dt

ṁ (debit massa) = 0,04 kg/1980 detik = 2.02 ×10-5 kg/s Db (diameter screen) = 1.04 . 10-4 m

Da (diameter beras ketan awal) = 0.32 cm = 3.2 × 10-3 m Jawab :

𝑃 ṁ= 𝐾𝑘. 𝑙𝑛 𝐷𝑎 𝐷𝑏 200𝑁. 𝑚/𝑠 2.02 × 10−5 = 𝐾𝑘. ln ( 3.2 × 10−3 1.04 × 10−4) 9900990.1 = 𝐾𝑘. ln (30.77) 9900990.1 = 𝐾𝑘 × 3.43 𝐾𝑘 = 2886586.03 𝑁/𝑘𝑔 b. Untuk 34 mesh Diketahui :

P (power) (Asumsi P blender) = 200 watt =200 N.m/s m (massa) = 40 gram = 0,04 kg t (waktu) = 6 menit = 360 dt

ṁ (debit massa) = 0,04 kg / 360 detik = 1.11 ×10-4 kg/s Db (diameter screen) = 4,43 . 10-4 m

Da (diameter beras ketan awal) = 0.32 cm = 3.2 × 10-3 m Jawab : 𝑃 ṁ= 𝐾𝑘. 𝑙𝑛 𝐷𝑎 𝐷𝑏 200𝑁. 𝑚/𝑠 1.11 × 10−4 = 𝐾𝑘. ln ( 3.2 × 10−3 4,43 . 10−4 ) 1801801.8 = 𝐾𝑘. ln (7.22) 1801801.8 = 𝐾𝑘 × 1.98 𝐾𝑘 = 910000.9𝑁/𝑘𝑔 3. Working Index a. Untuk 150 mesh Diketahui :

P (power) (Asumsi P blender) = 200 watt =200 N.m/s m (massa) = 40 gram = 0,04 kg

t (waktu) = 33 menit = 1980 dt

ṁ (debit massa) = 0,04 kg/1980 detik = 2.02 ×10-5 kg/s Db (diameter screen) = 1.04 . 10-4 m

Da (diameter beras ketan awal) = 0.32 cm = 3.2 × 10-3 m Jawab : 𝑃 ṁ = 0,3162 . 𝑤𝑖 ( 1 √𝐷𝑏− 1 √𝐷𝑎) 200 2.02×10−5 = 0.3162 × 𝑤𝑖 × ( 1 √1.04 ×10−4 − 1 √3.2 × 10−3 ) 9900990.1 = 0.3162 × 𝑤𝑖 × (98.06 − 17.68) 9900990.1 = 0.3162 × 𝑤𝑖 × 80.38 9900990.1 = 25.42 × 𝑤𝑖 𝑤𝑖 = 389496.07 𝑁/𝑘𝑔 b. Untuk 34 mesh Diketahui :

P (power) (Asumsi P blender) = 200 watt =200 N.m/s m (massa) = 40 gram = 0,04 kg t (waktu) = 6 menit = 360 detik

ṁ (debit massa) = 0,04 kg/360 detik = 1.11 ×10-4 kg/s

Db (diameter screen) = 4.43. 10-4 m

Da (diameter beras ketan awal) = 0.32 cm = 3.2 × 10-3 m

Jawab : 𝑃 ṁ = 0,3162 . 𝑤𝑖 ( 1 √𝐷𝑏− 1 √𝐷𝑎) 200 1.11 ×10−4 = 0.3162 × 𝑤𝑖 × ( 1 √4.43 ×10−4 − 1 √3.2 × 10−3 ) 1801801.8 = 0.3162 × 𝑤𝑖 × (47.51 − 17.68) 1801801.8 = 0.3162 × 𝑤𝑖 × 29.83 1801801.8 = 9.43 × 𝑤𝑖

𝑤𝑖 = 191017.24 𝑁/𝑘𝑔

D. Kacang Hijau 50 gram 1. Konstanta Rittinger (Kr)

a. Untuk 150 mesh Diketahui :

P (power) (Asumsi P blender) = 200 watt =200 N.m/s m (massa) = 50 gram = 0,05 kg t (waktu) = 33 menit = 1980 dt

ṁ (debit massa) = 0,05 kg/1980 detik = 2.53 ×10-5 kg/s Db (diameter screen) = 1.04 . 10-4 m

Da (diameter beras ketan awal) = 0.32 cm = 3.2 × 10-3 m

Jawab : 𝑃 ṁ= 𝐾𝑟 ( 1 𝐷𝑏− 1 𝐷𝑎) 200 𝑁.𝑚/𝑠 2.53 ×10−5 = 𝐾𝑟 ( 1 1.04×10−4− 1 3.2×10−3) 7905138.3 = 𝐾𝑟(9615.38 − 312.5) 7905138.3 = 𝐾𝑟(9302.88) 𝐾𝑟 =7905138.3 9302.88 𝐾𝑟 = 849.75 𝑁/𝑘𝑔

b. Untuk ukuran 34 mesh Diketahui :

P (power) (Asumsi P blender) = 200 watt =200 N.m/s m (massa) = 50 gram = 0,05 kg t (waktu) = 6 menit = 360 dt

ṁ (debit massa) = 0,05 kg / 360 detik = 1.39 ×10-4 kg/s Db (diameter screen) = 4,43 . 10-4 m

Jawab : 𝑃 ṁ= 𝐾𝑟 ( 1 𝐷𝑏− 1 𝐷𝑎) 200 𝑁.𝑚/𝑠 1.39 ×10−4 = 𝐾𝑟 ( 1 4.43×10−4− 1 3.2 × 10−3 m) 1438848.9 = 𝐾𝑟(2257.3 − 312.5) 1438848.9 = 𝐾𝑟(1944.8) 𝐾𝑟 =1438848.9 1944.8 𝐾𝑟 = 739.8 𝑁/𝑘𝑔 2. Konstanta kick (Kr) a. Untuk 150 mesh Diketahui :

P (power) (Asumsi P blender) = 200 watt =200 N.m/s m (massa) = 50 gram = 0,05 kg t (waktu) = 33 menit = 1980 dt

ṁ (debit massa) = 0,05 kg/1980 detik = 2.53 ×10-5 kg/s Db (diameter screen) = 1.04 . 10-4 m

Da (diameter beras ketan awal) = 0.32 cm = 3.2 × 10-3 m Jawab : 𝑃 ṁ= 𝐾𝑘. 𝑙𝑛 𝐷𝑎 𝐷𝑏 200𝑁. 𝑚/𝑠 2.53 × 10−5 = 𝐾𝑘. ln ( 3.2 × 10−3 1.04 × 10−4) 7905138.3 = 𝐾𝑘. ln (30.77) 7905138.3 = 𝐾𝑘 × 3.43 𝐾𝑘 = 2304705.01 𝑁/𝑘𝑔 b. Untuk 34 mesh Diketahui :

m (massa) = 50 gram = 0,05 kg t (waktu) = 6 menit = 360 dt

ṁ (debit massa) = 0,05 kg / 360 detik = 1.39 ×10-4 kg/s

Db (diameter screen) = 4,43 . 10-4 m

Da (diameter beras ketan awal) = 0.32 cm = 3.2 × 10-3 m

Jawab : 𝑃 ṁ= 𝐾𝑘. 𝑙𝑛 𝐷𝑎 𝐷𝑏 200𝑁. 𝑚/𝑠 1.39 × 10−4 = 𝐾𝑘. ln ( 3.2 × 10−3 4,43 . 10−4 ) 1438848.9 = 𝐾𝑘. ln (7.22) 1438848.9 = 𝐾𝑘 × 1.98 𝐾𝑘 = 726691.4𝑁/𝑘𝑔 3. Working Index a. Untuk 150 mesh Diketahui :

P (power) (Asumsi P blender) = 200 watt =200 N.m/s m (massa) = 50 gram = 0,05 kg t (waktu) = 33 menit = 1980 dt

ṁ (debit massa) = 0,05 kg/1980 detik = 2.53 ×10-5 kg/s Db (diameter screen) = 1.04 . 10-4 m

Da (diameter beras ketan awal) = 0.32 cm = 3.2 × 10-3 m Jawab : 𝑃 ṁ = 0,3162 . 𝑤𝑖 ( 1 √𝐷𝑏− 1 √𝐷𝑎) 200 2.53 ×10−5 = 0.3162 × 𝑤𝑖 × ( 1 √1.04 ×10−4 − 1 √3.2 × 10−3 ) 7905138.3 = 0.3162 × 𝑤𝑖 × (98.06 − 17.68) 7905138.3 = 0.3162 × 𝑤𝑖 × 80.38 7905138.3 = 25.42 × 𝑤𝑖

𝑤𝑖 = 310981.05 𝑁/𝑘𝑔 c. Untuk 34 mesh

Diketahui :

P (power) (Asumsi P blender) = 200 watt =200 N.m/s m (massa) = 50 gram = 0,05 kg t (waktu) = 6 menit = 360 detik

ṁ (debit massa) = 0,05 kg/360 detik = 1.39 ×10-4 kg/s Db (diameter screen) = 4.43. 10-4 m

Da (diameter beras ketan awal) = 0.32 cm = 3.2 × 10-3 m

Jawab : 𝑃 ṁ = 0,3162 . 𝑤𝑖 ( 1 √𝐷𝑏− 1 √𝐷𝑎) 200 1.39 ×10−4 = 0.3162 × 𝑤𝑖 × ( 1 √4.43 ×10−4 − 1 √3.2 × 10−3 ) 1438848.9 = 0.3162 × 𝑤𝑖 × (47.51 − 17.68) 1438848.9 = 0.3162 × 𝑤𝑖 × 29.83 1438848.9 = 9.43 × 𝑤𝑖 𝑤𝑖 = 152582.07𝑁/𝑘𝑔