1

I. PENDAHULUAN

1.1 Latar belakang

Ketergantungan terhadap kokas pengecoran impor mengakibatkan industri kecil pengecoran besi sering mengalami kesulitan karena terganggunya pasokan kokas impor. Jumlah Impor kokas tahun 2010 sebesar 61.735 ton dan umumnya berasal dari China (Anonim, 2011).

Kegiatan litbang pembuatan kokas dari batubara peringkat rendah telah cukup lama dilakukan oleh Puslitbang Teknologi Mineral dan Batubara. Produk kokas dalam bentuk briket kokas yang diperoleh telah pula diujicoba penggunaannya di PT Multi Guna, Ceper sebagai kokas pengecoran. Hasil ujicoba menunjukkan bahwa kokas tersebut dapat digunakan sebagai kokas dasar dan kokas muat, sedangkan dari sisi kualitas lebih baik dari yang diproduksi Koperasi Batur Jaya. Pada tahun 2010 hasil litbang kokas pengecoran tersebut telah didaftarkan pengajuan patentnya untuk tiga klaim pada sistem proses utama, ukuran serbuk kokas, metode pencampuran bahan pengikat dan metode karbonisasi ulang pada briket kokas. Selanjutnya sebagai upaya penerapan di kalangan masyarakat luas, telah diikutsertakan pada Business Innovation Center 2011 dan telah mendapatkan piagam 103 inovasi paling prospektif 2011.

Keberhasilan tersebut telah ditindaklanjuti dengan peningkatan efisiensi proses yang bertujuan untuk menghemat biaya produksi sehingga produk layak untuk dikomersialkan. Tahap efisiensi pada proses pembuatan kokas adalah memanfaatkan batubara sebagai bahan bakar dengan menerapkan penggunaan pembakar siklon batubara. Selain itu, telah dilakukan penelitian pembuatan aditif (bahan pengikat) untuk meningkatkan kekerasan kokas agar tidak mudah hancur pada saat digunakan. Selama ini, bahan pengikat yang digunakan adalah aspal yang hanya menghasilkan kokas jenis kokas pengecoran. Untuk jenis kokas metalurgi, perlu dikembangkan aditif yang berasal dari hasil hidrogenasi batubara.

Hasil penelitian tahun 2011, diperoleh batubara yang non caking dari Kalimantan dan Sumatera setelah dihidrogenasi pada tekanan 30 bar dengan menggunakan katalis laterit menjadi bersifat caking. Untuk meningkatkan kualitas produk kokas dilakukan hydrogenasi solvent yang diikuti proses pemisahan pelarut yang terhidrogenasi dengan katalis. Selanjutnya pelarut yang telah terhidrogenasi dipakai untuk menghidrogenasi batubara. Dengan membuat tahapan proses tersebut (katalis tidak bercampur batubara) maka katalis dapat dipakai kembali dan aditif yang dihasilkan mempunyai kadar abu dan belerang rendah.

Berdasarkan hasil kegiatan tersebut, maka ini adalah saat yang tepat bagi Puslitbang Teknologi Mineral dan Batubara sebagai institusi yang bergerak dalam pengolahan dan pemanfaatan batubara untuk segera mempersiapkan kedua kegiatan tersebut, termasuk pembuatan binder, untuk dikembangkan pada skala komersial sehingga kebutuhan domestik kokas dapat terpenuhi. Implementasi hasil litbang pada skala komersial selain mendukung UU No 4 Tahun 2009 juga sesuai dengan domestik kinerja utama

2

Balitbang ESDM yaitu tercapainya sasaran kegiatan yang mendukung peningkatan nilai tambah pemanfaatan bahan tambang batubara.

Sebagai gambaran, tahapan kegiatan pembuatan kokas dari batubara peringkat rendah yang berupa kegiatan pembuatan kokas pengecoran dan pembuatan aditif kokas metalurgi setiap tahun terlihat pada Gambar 1.1.

2009 2010 2011 2012 2013

Gambar 1.1. Roadmap kegiatan litbang kokas dari batubara peringkat rendah

Berdasarkan hasil litbang kokas pengecoran tersebut, bahan baku berupa batubara harus memenuhi spesifikasi antara lain kadar abu maksimal 5 %, kadar total sulfur maksimal 1 %. Dalam rangka penerapan secara komersial proses pembuatan kokas pengecoran perlu didukung cadangan batubara yang memenuhi syarat tersebut di atas. Berdasarkan data dari Direktorat Pembinaan Program Mineral dan Batubara, dalam buku Pertambangan Mineral dan Batubara 2011 diperoleh gambaran bahwa cadangan yang memenuhi syarat bahan baku kokas pengecoran tersebar di Kalimantan Selatan, Kalimantan Timur, Kalimantan Tengah dan Sumatera selatan dengan jumlah cadangan mencapai 1.928.000.000 ton (Anonim, 2011). Cadangan tersebut sangat mencukupi untuk pemenuhan kebutuhan kokas pengecoran dalam negeri.

1.2. Ruang lingkup kegiatan

Ruang lingkup kegiatan yang akan dilakukan pada tahun 2013 sebagai berikut. - Kokas pengecoran

Penerapan Sistem

Produksi Pada Skala

Komersial dan

lanjutan

Pembuatan kokas

metalurgi dengan

bantuan aditif

Penerapan Sistem

Produksi Pada Skala

Komersial dan

lanjutan

Pembuatan kokas

metalurgi dengan

bantuan aditif

Operasional plant kokas dengan bahan bakar BBM (kapasitas 1 ton/hari)Pengembangan proses produksi kokas melalui substitusi BBM oleh batubara dan pembuatan bahan pengikat dari batubara peringkat tinggi

Kajian Keekonomian & Sosialisasi pembuatan Kokas dan Pembuatan aditif dari bb peringkat rendah (lignit) untuk kokas metalurgi Optimasi Prototipe Plant Kokas

Dengan Bahan Bakar Batubara dan Pengembangan pembuatan bahan pengikat/binder dari batubara peringkat tinggi.

Rancang Bangun Industri kokas kapasitas 3.000 ton/tahun dan optimasi proses pembuatan aditif dari batubara peringkat rendah

Penerapan Sistem Produksi kokas pengecoran Skala Komersial dan optimasi proses Pembuatan aditif untuk kokas metalurgi

3

a. Operasional pembuatan kokas berbasis batubara (bahan baku dan bahan bakar batubara),

b. Penyusunan desain umum, rancang bangun dan kelayakan secara umum produksi kokas pengecoran batubara Indonesia pada skala komersial kapasitas 3.000 ton/tahun atau pada kapasitas terkecil untuk komersial, berdasarkan sistem proses yang telah dipatenkan dan disesuaikan dengan inovasi baru berbasis batubara terdiri atas bagan alir proses, neraca massa dan energi, spesifikasi peralatan produksi, gambar kerja peralatan produksi, tata letak peralatan, sistem pengendalian proses dan perhitungan kelayakan ekonomi/produksi,

c. Sosialisasi secara terbatas hasil litbang produksi kokas,

d. Persiapan pengajuan RSNI; jenis bahan baku, spesifikasi untuk produksi kokas,

e. Penerapan pemanfaatan tar produk samping gasifikasi sebagai pelengkap bahan bakar proses rekarbonisasi atau pemanasan aspal petroleum.

- Optimasi proses pembuatan aditif dari batubara peringkat rendah untuk kokas metalurgi - Perlakuan awal batubara dengan cara hidrotermal dan slurry dewatering,

- Percobaan hidrogenasi beberapa jenis batubara dengan beberapa variabel percobaan pada skala laboratorium,

- Pengujian sifat kimia dan sifat fisika aditif, - Pengujian daya ikat aditif.

1.3. Tujuan

Percepatan penerapan teknologi produksi kokas pengecoran berbasis batubara (LRC) kapasitas 3.000 ton per tahun, sosialisasi litbang kokas, persiapan pengajuan RSNI, pemanfaatan tar serta mengolah batubara non caking menjadi batubara caking yang berfungsi sebagai bahan aditif/binder dalam pembuatan kokas metalurgi.

1.4. Sasaran

Penguasaan teknologi produksi kokas pengecoran dari batubara peringkat rendah pada kapasitas 3.000 ton/tahun serta sistem proses perlakuan awal pada produksi aditif/binder kokas metalurgi skala laboratorium

1.5. Lokasi pelaksanaan kegiatan

Lokasi kegiatan Pengembangan kokas dari batubara peringkat rendah dilaksanakan di beberapa lokasi antara lain:

a. Sentra Teknologi Pemanfaatan Batubara, di Palimanan-Cirebon, untuk kegiatan ujicoba produksi , destilasi tar dan sosialisasi hasil litbang,

4

5

II. TINJAUAN PUSTAKA

2.1. Kokas pengecoran

Kokas dibuat melalui proses karbonisasi batubara, yaitu proses pemanasan tanpa atau sedikit oksigen. Karbonisasi batubara menjadi kokas akan meliputi beberapa perubahan fisik dan kimiawi yang sangat komplek. Beberapa perubahan fisik tersebut adalah pelunakan, devolatilisasi, pengembangan dan akhirnya pemadatan kembali. Beberapa perubahan kimiawi yang terjadi antara lain perengkahan (cracking), de-polimerisasi, polimerisasi dan kondensasi Perubahan kimiawi yang terjadi antara lain perengkahan (cracking), de-polimerisasi, polimerisasi dan kondensasi (Perry, 2008 dan Hardarshan, 2007). Batubara yang digunakan pada pembuatan kokas sebaiknya berupa batubara jenis coking coal. Pemanasan batubara jenis coking coal pada saat proses karbonisasi akan menghasilkan gumpalan butiran kokas yang kuat dan padat. Batubara Indonesia umumnya tidak mengkokas, sehingga kokas yang dihasilkan tidak keras, cenderung rapuh dan remuk. Oleh karena itu, perlu modifikasi pada proses pembuatannya, yaitu melalui pembriketan dan dilanjutkan dengan proses curing berupa proses rekarbonisasi briket kokas.

Secara umum kegunaan kokas pengecoran adalah (Chijiwa dan Tata, 1996) :

- sebagai sumber panas, kokas bereaksi dengan oksigen dari tiupan udara menghasilkan panas untuk melelehkan besi dan slag,

- sebagai bahan kimia (chemicals), kokas bereaksi dengan oksigen dan CO2 membentuk gas pereduksi untuk proses reduksi oksida metal dalam bahan baku kegiatan pengecoran besi,

- sebagai pembentuk unggun yang kuat, berpori dan media permeable agar sirkulasi dan distribusi gas pereduksi optimal.

Karena ketersediaan batubara mengkokas berkualitas tinggi sangat terbatas, banyak penelitian yang bertujuan untuk mengurangi konsumsi prime coking coal dalam proses pembuatan kokas. Konsumsi kokas dalam tanur tiup dapat dikurangi dengan menggunakan suntikan batu bara bubuk/pulverized coal

injection (Raygan, 2010). Pembriketan umpan batubara sebelum karbonisasi juga dapat mengurangi

konsumsi prime coking coal (Krishnan, dkk., 2004)

Realisasi penggunaan kokas pengecoran umumnya dilakukan dalam suatu tanur yang disebut kupola (tanur kecil, tinggi) dan dapat menghasilkan bermacam tingkatan besi cor (Chijiwa dan Tata, 1996). Pada sentra industri pengecoran di wilayah Jawa Tengah (Kendal dan Klaten), digunakan tungku tukik dan sebagian kupola untuk aktivitas pengecorannya. Produk pengecoran yang dihasilkan umumnya berupa suku cadang kendaraan bermotor, suku cadang mesin pabrik dan perkakas rumah tangga bahkan alat ukur (timbangan dan lain lain). Kegunaan kokas lainnya adalah sebagai bahan kimia pada industri pembuatan besi dan baja dengan spesifikasi relatif lebih sederhana. Percobaan pembuatan kokas dengan

6

proses ganda telah dilakukan oleh tekMIRA sejak tahun 1990 menggunakan berbagai jenis batubara Indonesia dan berbagai jenis tungku karbonisasi. Produk kokas dalam bentuk briket kokas yang diperoleh telah pula diujicoba penggunaannya di PT Multi Guna, Ceper sebagai kokas pengecoran. Hasil ujicoba menunjukkan bahwa kokas tersebut dapat digunakan sebagai kokas dasar dan kokas muat, sedangkan dari sisi kualitas lebih baik dari yang diproduksi Koperasi Batur Jaya.

Sampai dengan tahun anggaran 2011, litbang kokas dari batubara peringkat rendah telah mendapatkan suatu sistem proses yang optimal berbasis batubara. Secara global dapat dilihat pada bagan alir pada Gambar 2.1.

Kriteria optimal adalah mudah dilaksanakan, proses sederhana, peralatan relatif dapat dibuat di dalam negeri, murah dalam biaya energi dan bahan baku yang mudah dipasok. Atas dasar kriteria tersebut dan pertimbangan hasil kegiatan litbang kokas pengecoran sebelumnya yang telah dimulai sejak tahun 1990-an Tabel 2.1. menunjuk1990-an evaluasi sistem proses y1990-ang telah dilakuk1990-an sampai tahun 2012.

Berdasarkan Tabel 2.1, terdapat beberapa sistem proses yang tidak menghasilkan kokas pengecoran berkualitas baik. Evaluasi tersebut telah diterapkan pada kegiatan lanjutan dan telah menghasilkan kokas briket yang sesuai kualitas kokas pengecoran. Kegiatan lanjutan tersebut menitik beratkan pada kondisi:

bahan baku berupa batubara yang relatif mudah hancur sehingga tidak dapat dikarbonisasi dalam sistem unggun tetap,

penggunaan bahan bakar batubara serbuk dengan memanfaatkan inovasi yang telah teruji yaitu pembakar siklon, untuk menekan biaya energi,

Pengelompokan sistem proses yang optimal tertulis pada Tabel 2.2.

Tabel 2.1. Evaluasi kondisi proses pembuatan kokas berbasis batubara

No Proses Kondisi proses Peralatan Keluaran/Produk Fungsi Keterangan Status

1 Karbonisasi batubara

Waktu tinggal 8 jam,

Pemanasan langsung

Ukuran butir batubara ±5 cm,

Temperatur karbonisasi >900°C

Tungku Beehive Kokas butiran berukuran ± 3 cm,

Kadar zat terbang ± 2%

Merubah batubara menjadi kokas butiran

Memerlukan butiran batubara besar

Tidak memerlukan bahan bakar, namun produktivitas rendah

Tidak direkomend asi

2 sda Waktu tinggal 4 jam,

Pemanasan tak langsung

Ukuran butir batubara ±5 cm,

Temperatur karbonisasi >900°C

Tunnel kiln Kokas butiran berukuran ± 3 cm,

Kadar zat terbang ± 2%

sda Menggunakan bahan bakar

BBM

sda

3 sda Waktu tinggal 6 jam,

Pemanasan langsung

Ukuran butir batubara ±5 cm,

Temperatur karbonisasi >900°C

Tungku Rexco sda sda Memerlukan butiran batubara

besar

Tidak memerlukan bahan bakar, namun produktivitas rendah

sda

4 sda Waktu tinggal 2 jam,

Pemanasan secara langsung

Ukuran butir batubara ± 3cm,

Temperatur karbonisasi 900°C

Tanur putar Kokas butiran berukuran ± 1cm,

Kadar zat terbang ± 2%

sda Bahan bakar adalah batubara

serbuk ukuran – 30 mesh, menggunakan pembakar siklon Direkomen dasi 5 Penggerusan kokas butiran

- Roll crusher Serbuk kokas berukuran –

8 mesh

Menggerus butiran kokas menjadi serbuk kokas

Serbuk kokas masih kasar Tidak direkomend asikan

6 sda - Hammer mill Serbuk kokas berukuran –

20 mesh

Menggerus butiran kokas menjadi serbuk kokas -20mesh

Perpindahan serbuk kokas ke hopper digunakan pneumatic conveyor

Direkomen dasikan

7

7 Pencampuran bahan pengikat

Teperatur operasi 80°C

Komposisi campuran adalah 87,5% serbuk kokas dan 12,5% aspal cair

Double roll mixer (Perry, RH, 2008)

Adonan briket kokas Mencampur aspal cair dengan serbuk kokas

Aspal cair berfungsi sebagai bahan pengikat Serbuk kokas – 20 mesh

sda

8 Pembriketan kokas Tekanan pembriketan 200kg/cm2 Mesin briket tipe double

roll atau tipe silinder

Briket kokas Mencetak adonan briket menjadi briket kokas

Bentuk silinder, diameter 4 inci, tinggi 4 inci dan bentuk prisma 5cmx4cmx4cm.

sda

9 Pencairan aspal Temperatur pemanasan sekitar 100°C Asphalt melter Aspal cair panas Mencairkan aspal yang berada dalam drum aspal

Bahan bakar menggunakan kerosin

Direkomen dasikan 10 Karbonisasi ulang

(rekarbonisasi)

Waktu tinggal 4 jam

Temperatur rekarbonisasi 900 °C

Briket kokas disusun vertikal dalam dalam tube tahan panas atau disusun berlapis dalam bejana tahan panas

Tunne kiln Kokas pengecoran dalam

bentuk kokas briket

Menghilangkan zat terbang aspal dan proses curing (pengerasan lapisan aspal pada antar partikel kokas)

Bahan bakar BBM Tidak direkomend asikan

11 Karbonisasi ulang (rekarbonisasi)

Waktu tinggal 2 jam

Temperatur rekarbonisasi 900 °C

Briket kokas disusun mendatar dalam tube tahan panas

Tunnel kiln Kokas pengecoran dalam bentuk kokas briket

Menghilangkan zat terbang aspal dan proses curing (pengerasan lapisan aspal pada antar partikel kokas)

Bahan bakar serbuk batubara Direkomen dasi

Tabel 2.2. Kondisi optimal pembuatan kokas berbasis batubara

No Proses Kondisi proses Peralatan Keluaran/Produk Fungsi Keterangan 1 Karbonisasi batubara Waktu tinggal 2 jam,

Pemanasan secara langsung

Ukuran butir batubara ± 3cm,

Temperatur karbonisasi 900°C Tanur putar dilengkapi burner batubara Kokas butiran berukuran ± 1cm, Kadar zat terbang ± 2%

Merubah batubara menjadi kokas butiran

Bahan bakar adalah batubara serbuk ukuran – 30 mesh 2 Penggerusan kokas

butiran

- Hammer mill Serbuk kokas berukuran – 20 mesh Menggerus butiran kokas menjadi serbuk kokas -20mesh Perpindahan serbuk kokas ke hopper digunakan pneumatic conveyor 3 Pencampuran bahan pengikat Teperatur operasi 80°C

Komposisi campuran adalah 87,5% serbuk kokas dan 12,5% aspal cair

Double roll mixer (Perry, RH, 2008)

Adonan briket kokas

Mencampur aspal cair dengan serbuk kokas

Aspal cair berfungsi sebagai bahan pengikat 4 Pembriketan kokas Tekanan pembriketan 200kg/cm2 Mesin briket tipe

double roll atau tipe silinder

Briket kokas Mencetak adonan briket menjadi briket kokas

Bentuk silinder, diameter 4 inci, tinggi 4 inci dan bentuk prisma 5cmx4cmx4cm. 5 Pencairan aspal Temperatur pemanasan sekitar

100°C

Asphalt melter Aspal cair panas Mencairkan aspal yang berada dalam drum aspal Bahan bakar menggunakan kerosin 6 Karbonisasi ulang (rekarbonisasi)

Waktu tinggal 2 jam

Temperatur rekarbonisasi 900 °C

Briket kokas disusun mendatar dalam tube tahan panas

Tunnel kiln Kokas pengecoran dalam bentuk kokas briket

Menghilangkan zat terbang aspal dan proses curing (pengerasan lapisan aspal pada antar partikel kokas)

Bahan bakar serbuk batubara

Dalam rangka penerapan proses produksi pada skala komersial perlu dukungan cadangan bahan baku yang relatif cukup sehingga minimal dapat menjamin selama dua puluh lima tahun masa produksi. Berdasarkan data proses yang terkumpul, kualitas kokas pengecoran yang bermutu menghendaki kadar abu batubara hanya 5 % dan kadar sulfur total maksimal 1 %. Berdasarkan data dari Direktorat Pembinaan Program Mineral dan Batubara, tahun 2011, diperoleh cadangan batubara yang cocok dengan spesifikasi umpan pembuatan kokas adalah sekitar 1,9 milyar ton. Sebaran lokasi cadangan batubara tersebut tercantum pada Tabel 2.3.

Tabel 2.3. Cadangan bahan baku kokas pengecoran

No Lokasi (Provinsi/Kabupaten) Cadangan, Juta ton

Kualitas

Abu, % Sulfur, %

1 Kalsel/Tanah Laut 141 3,86 0,46

8

3 Kalsel/Hulu Sungai Selatan 303 2,1 0,11

4 Kaltim/Berau 370 1,0 0,1

5 Kalsel/Hulu Sungai Selatan 50 5 0,25

6 Kalsel/Tanah Bumbu 108 3,4 0,16 7 Kalsel/Tanah Laut 4 3,53 1,0 8 Kaltim/Berau 23 4,61 0,87 9 Riau/Pelalawan 32 2,38 0,22 10 Kalteng/Barito Utara 32 5 0,75 11 Sumsel/Musi Banyuasin 240 3,5 0,83 12 Sumsel/Musi Rawas 230 5 0,3 13 Kaltim/Kutai KN 13 3,9 0,4 14 Kaltim/Kutai Baru 5 4,5 0,4

15 Kalsel/Hulu Sungai Selatan 61 5 0,69

16 Kaltim /Bulungan 65 1,8 0,12

17 Jambi /Batang Hari 122 4,31 0,27

Jumlah 1.928 Juta Ton

2.2. Aditif kokas metalurgi

Penelitian pembuatan aditif untuk pembuatan kokas telah dilakukan sejak tahun 2010. Melalui proses hidrogenasi (penambahan hidrogen), pemutusan ikatan rantai hidrokarbon stabil, sehingga tidak terjadi reaksi re-kondensasi membentuk arang. Pemanasan dan hidrogenasi batubara akan dihasilkan produk dengan nisbah H/C lebih tinggi dan O/C lebih rendah. Batubara yang mempunyai H/C tinggi dan O/C rendah mempunyai kecenderungan bersifat caking sehingga dapat dipakai sebagai bahan pengikat atau bahan imbuh proses pembuatan kokas. Hidrogen untuk keperluan proses hidrogenasi tersebut bisa diperoleh dari coke oven gas, sehingga diperkirakan biaya produksi pembuatan artificial caking coal dari batubara dalam negeri yang banyak cadangannya dapat bersaing dengan coking coal import.

Metoda lain untuk menghasilkan bahan pengikat adalah dengan cara ekstraksi pelarut. Kelarutan batubara dapat ditingkatkan dengan menggunakan pelarut yang sesuai, menaikkan suhu reaksi, mengecilkan ukuran partikel dan melakukan proses perlakuan awal. Pelarut aromatik lebih baik dibandingkan pelarut alifatik. Semakin tinggi suhu semakin tinggi kelarutan batubara. Kelarutan batubara dapat ditingkatkan dari 40% menjadi 90% dengan meningkatkan suhu ekstraksi dari suhu kamar menjadi mendekati 400 oC. Keberadaan air sangat mengganggu proses ekstraksi karena air tidak bisa melarutkan batubara dan melemahkan kekuatan pelarut organik (Haupt, 2006).

III. PROGRAM KEGIATAN 3.1. Persiapan

Persiapan kegiatan pengembangan kokas dari batubara peringkat rendah TA 2013 akan meliputi koordinasi dengan patner kegiatan litbang dan persiapan peralatan ujicoba kokas pengecoran, tungku tar dan binder kokas metalurgi.

9

3.2. Pelaksanaan kegiatan lapangan

Pelaksanaan kegiatan percobaan meliputi :

a. Ujicoba produksi kokas pengecoran terintegrasi dengan menggunakan peralatan karbonisasi baru

yaitu tanur putar.

b. Pembuatan design umum, rancang bangun dan kelayakan secara umum produksi kokas pengecoran batubara Indonesia pada skala komersial kapasitas 3.000 ton/tahun atau pada kapasitas terkecil untuk komersial, berdasarkan sistem proses yang telah dipatentkan dan disesuaikan dengan inovasi baru berbasis batubara terdiri dari bagan alir proses, neraca massa dan energi, spesifikasi peralatan produksi, gambar kerja peralatan produksi, tata letak peralatan, sistem pengendalian proses dan perhitungan kelayakan ekonomi/produksi.

c. Sosialisasi secara terbatas hasil litbang produksi kokas melalui pertemuan ilmiah d. Uji coba pembakaran tungku tar

e. Pembuatan binder untuk kokas metalurgi.

3.3. Analisis contoh, pengolahan data dan penyusunan laporan

Data - data hasil percobaan seperti disebutkan pada pasal 3.2 kemudian dianalisis, diolah dan disusun menjadi laporan akhir sesuai dengan format yang telah ditentukan.

10

IV. METODOLOGI

4.1. Operasi pembuatan kokas

Operasi pembuatan kokas pengecoran dilaksanakan berdasarkan data proses yang optimal dari beberapa kegiatan sebelumnya sampai dengan tahun 2012. Titik berat uji operasi pada peralatan tanur putar untuk karbonisasi yang pengadaannya pada tahun 2012. Secara umum, tahap operasi utama pembuatan kokas pengecoran batubara berlangsung sebagai berikut:

a) Karbonisasi batubara untuk kokas berlangsung dalam tanur putar. Sistem pemanasan kokas adalah langsung (diret heating), bahan bakar berupa batubara serbuk yang berukuran –30 mesh dengan memanfaatkan pembakar siklon yang telah terpasang pada kegiatan TA 2010,

b) Pembriketan kokas serbuk/bubuk menggunakan double roll mixer dan mesin briket double roll, c) Rekarbonisasi briket kokas berlangsung dalam tunnel kiln, pemanasan tak langsung, briket kokas

ditempatkan pada tabung tahan panas, bahan bakar berupa batubara serbuk –30 mesh, memanfaatkan pembakar siklon yang telah terpasang pada kegiatan TA 2010.

4.2 Pembuatan kajian kelayakan umum pembuatan kokas dari batubara peringkat rendah kapasitas 10 ton/hari

Berdasarkan data rancangan peralatan yang telah dibuat pada kegiatan TA 2012, segera dibuat perhitungan kebutuhan biaya investasi dan biaya operasi pada kapasitas 10 ton per hari produk atau kapasitas terkecil secara komersial. Pengolahan data tersebut akan menghasilkan kajian kelayakan yang mencakup spesifikasi dan gambar peralatan, biaya investasi dan perhitungan ekonomi namun masih secara umum.

4.3. Sosialisasi produk litbang kokas

Dalam hal sosialisasi teknologi dan produk litbang kokas akan dilakukan dengan cara memamerkan operasi produksi kepada para konsumen dan/atau para peminat atau calon investor dalam bentuk dokumentasi video atau pembuatan maket proses. Cara lain adalah dengan menjalin kerjasama dalam kegiatan operasi ujicoba pembuatan kokas secara langsung di Palimanan. Cara tersebut dapat merupakan umpan balik terhadap proses dan peralatan yang dioperasikan. Dengan umpan balik ini maka unjuk kerja peralatan dan proses dapat ditingkatkan

4.4. Persiapan pengajuan RSNI; jenis bahan baku, spesifikasi untuk produksi kokas,

Pelaksanaan kegiatan berupa evaluasi dari berbagai hasil litbang yang telah dilaksanakan untuk menentukan jenis dan spesifikasi bahan baku minimal serta spesifikasi produksi kokas minimal yang dibutuhkan industri pengecoran di Indonesia.

11

Peralatan Tungku pembakaran tar sudah diadakan dan diuji coba pada TA 2012. Hasil percobaan tahun 2012 menunjukan bahwa tar sudah dapat terbakar menggunakan tungku tersebut, tetapi pembakaran belum konstan dan belum sempurna seperti dapat dilihat pada Gambar 4.1. Pada tahun 2013 akan dilakukan penyempurnaan desain tungku dan ujicoba pembakarannya. Modifikasi dilakukan agar pembakaran tar terjadi dalam tungku, sehingga energi untuk membangkitkan uap diperoleh dari sebagian energi hasil pembakaran tar itu sendiri. Uap air digunakan sebagai media untuk mengkabutkan tar sebelum pembakaran.

Gambar 4.1. Uji coba pembakaran tar TA 2012 (Laporan Kokas, 2012)

4.6. Optimasi proses pembuatan aditif dari batubara peringkat rendah untuk kokas metalurgi

Kegiatan ini sebagian besar merupakan kegiatan penelitian di laboratorium berupa kegiatan percobaan, dan analisis dengan alat, bahan dan prosedur sebagai berikut:

a. Bahan

Bahan yang digunakan dalam kegiatan ini adalah batubara peringkat rendah Jambi, Tuhup, Marunda dan Ombilin, katalis laterit, pelarut fraksi cair 250-350oC (hasil distilasi tar) sebagai produk samping gasifikasi batubara terhidrogenasi, gas nitrogen dan hidrogen HP.

b. Alat percobaan

Alat yang digunakan adalah otoklaf kapasitas 5 liter. Dalam percobaan ini digunakan juga alat bantu seperti neraca teknis, pompa vakum, corong pemisah, cawan, oven pengering, desikator, tungkudan alat bantu lainnya.

c. Prosedur

12

Pembuatan aditif dari batubara mengacu pada penelitian terdahulu, yang menyatakan bahwa batubara Jambi yang telah mengalami proses hidrogenasi dapat dijadikan batubara mengkokas yang cocok untuk dijadikan campuran kokas karena memiliki nilai FSI 1,5.

Batubara Jambi dengan ukuran butir -200 mesh dicampur dengan pelarut fraksi cair 250-350oC (hasil distilasi tar) dimasukkan dalam otoklaf kapasitas 5 L untuk dilakukan proses hidrogenasi. Kondisi proses; tekanan gas awal hidrogen 50 bar; jumlah katalis laterit 28,12 gram dengan ukuran butir -325 mesh; suhu proses 400oC dan waktu tahan selama 60 menit. Produk proses hidrogenasi didestilasi untuk memisahkan minyak dengan residu. Residu yang dihasilkan berbentuk gumpalan merupakan aditif pembuatan kokas kemudian di tumbuk hingga mencapai ukuran -1 mm.

Pembuatan kokas

Batubara Tuhup, Marunda dan Ombilin yang kering berukuran butir 3 mm (8 mesh) dicampur dengan aditif dari batubara Jambi yang telah dihidrogenasi ukuran butir – 3 mm. Perbandingan batubara dan aditif bervariasi mulai dari 90:10%, 80: 20%, 70:30%, 60:40% dan 50:50%. Komposisi bahan-bahan mengacu pada berat batubara yang

digunakan 100% yaitu 400 gram.

Masukkan ke dalam tungku untuk dilakukan proses karbonisasi, pada suhu 900oC dengan pengaturan suhu awal 24oC – 300oC, kecepatan pemanasan 5o C/menit, setelah suhu mencapai 300o C kemudian dinaikkan menjadi 900o C dengan kecepatan pemanasan 2oC /menit dan waktu tahan selama 1 jam. Kokas yang dihasilkan di analisis kuat tekannya.Percobaan uji kuat tekan kokas

Pengujian kuat tekan menggunakan alat kuat tekan sederhana (Gambar 4.2). Uji kuat tekan adalah pengujian tekanan terhadap kokas. Pengujian ini berguna untuk mengetahui sebatas mana kokas mampu menerima beban di atasnya. Selain itu uji kuat tekan merupakan parameter kokas tahan terhadap pembakaran di dalam tungku. Kokas yang memiliki kuat tekan yang besar, pada proses pembakaran di dalam tungku lebih bertahan lama dibandingkan kokas yang nilai kuat tekannya jauh lebih rendah. Adapun prosedur uji kuat tekan kokas sebagai berikut :

Contoh kokas, dipotong hingga membentuk balok dengan ukuran p x l x t yaitu 2 x 2 x 4. Simpan pada alat uji tekan. Tekan kokas dengan memutar tuas roda pada alat kuat tekan. Catat alat penunjuk jarum apabila kokas telah pecah ditekan.

13

14

V. HASIL DAN PEMBAHASAN

5.1. Operational pembuatan kokas berbasis batubara

Operasional pembuatan kokas berbasis batubara terintegrasi terdiri atas 3 tahap proses utama yaitu tahap produksi kokas butiran (lump coke) melalui karbonisasi batubara, pembriketan kokas dan karbonisasi ulang (rekarbonisasi) terhadap briket kokas seperti terlihat pada Gambar 5.1 dengan kondisi proses yang dipilih adalah seperti tertulis pada Tabel 5.1.

Gambar 5.1. Tahapan pembuatan kokas

Tabel 5.1. Kondisi proses pembuatan kokas pengecoran

No Tahap Proses Kondisi Proses Peralatan Utama

1. Karbonisasi batubara T = 900OC, = 2 jam, pemansan langsung

Tanur putar, pembakar siklon

2 Pembriketan

a. Penggerusan – 20 mesh Hammer mill

b. Pencampuran dengan aspal

Komposisi aspal 12,5% Double roll mixer dengan jaket

pemanas c. Pembriketan P = 200 kg/cm2, Dbriket =10cm,

hbriket = 10cm

Mesin briket tipe silinder menggunakan piston

3 Rekarbonisasi T = 900 OC, = 8 jam, pemanasan tidak langsung

Fokus kegiatan operasi pilot plant pembuatan kokas pengecoran pada TA 2013 adalah ujicoba kinerja karbonisasi penggunakan peralatan tanur putar yang telah diadakan pada TA 2012. Pemakaian tanur putar merupakan modifikasi proses pembuatan kokas pengecoran yang baru, dimana sebelumnya menggunakantanur terowongan. Pertimbangan pemakaian tanur putar adalah proses karbonisasi dapat dilakukan secara pemanasan langsung, sehingga effisiensi pemakaian bahan bakar meningkat dibandingkan dengan pemanasan tidak langsung. Peralatan tanur putar dapat dilihat pada Gambar 5.2. dan spesifikasinya dapat dilihat pada Tabel 5.2. Sedangkan percobaan pada peralatan lainnya mengacu pada hasil percobaan tahun-tahun sebelumnya.

Rekarbonisasi Briket Kokas Karbonisasi Batubara - Penggerusan - Pencampuran Bahan Pengikat - Pembriketan Kokas butiran

Uap Air dan

Zat Terbang Aspal Cair

Briket

Kokas PengecoraKokas

n

Batubar a

Uap Air dan Zat Terbang

15

Gambar 5.2. Peralatan tanur putar

Tabel 5.2. Spesifikasi tanur putar

No Spesifikasi Nilai

1. Panjang 10 m

2. Diameter luar 1,5 m

3. Diameter dalam 1,0 m

4. Bahan bakar Batubara menggunakan pembakar siklon. Dilengkapi dengan pengatur kecepatan (inverter) untuk bahan bahan bakar batubara

5. Pengumpanan bahan baku dua tahap:

1. Konveyor ulir vertikal, untuk mengangkut umpan bahan baku batubara dari lantai dasar ke hoper atas. Dilengkapi dengan pengatur kecepatan (inverter)

2. Pengumpan ulir horisontal, untuk mengangkut batubara dari hoper atas ke dalam tanur putar. Dilengkapi dengan pengatur kecepatan (inverter)

6. Hydro – cyclone separator Pembersih gas buang untuk menangkap debu sisa

karbonisai

Tahap awal telah dilakukan percobaan operasi dan unjuk kerja peralatan tanur putar yang baru dibeli pada tahun 2012. Hasil percobaan menunjukan bahwa peralatan partial tanur putar masih banyak yang perlu diperbaiki seperti:

1. Pengumpan ulir vertikal tidak dapat berfungsi dengan baik, pada saat dioperasikan akan menggerus ukuran batubara umpan, sehingga ukuran produk yang keluar tanur putar sangat halus dibawah spesifikasi yang diinginkan seperti dapat dilihat pada Gambar 5.3. Sebagian partikel batubara juga terbawa aliran gas dan dipisahkan dalam hydro-cyclone separator.

16

Gambar 5.3. Pengumpan ulir vertikal dan produk halus tanur putar

2. Pengumpan ulir horisontal umpan batubara yang selalu macet dan bocor (umpan tidak masuk ke tanur putar.

3. Sirip tanur putar yang terbuat dari plat besi memuai dan keropos, sehingga pengadukan batubara dalam tanur putar dapat berkurang efektifitasnya jika sirip keropos dan terlepas dari tanur putar. Kondisi sirip tanur putar dapat dilihat pada Gambar 5.4. Dengan kondisi sirip sekarang, tanur putar masih dapat digunakan dengan fungsi pengadukan batubara yang masih cukup baik.

Gambar 5.4. Kondisi sirip tanur putar

4. Pembakaran batubara pada pembakar siklon belum beroperasi dengan baik: penyulutan awal lama dan bahan bakar batubara tidak terbakar dengan sempurna, pengumpanan bahan bakar batubara tidak terjadi secara lancar.

Penyulutan awal lama dan bahan bakar batubara tidak terbakar dengan sempurna karena ukuran saluran umpan campuran batubara – udara pembakaran terlalu besar, ukuran lubang gas hasil pembakaran dan lubang pembuangan abu yang terlalu besar.

17

batubara menggunakan tipe tiup tetapi beda ketinggian antara hoper batubara bahan bakar dan saluran pipa umpan ke pembakar siklon yang terlalu pendek.

Gambar 5.5. Sistem pengumpanan batubara dan penyulutan awal pembakar siklon

Karena suplai panas dari pembakar siklon yang belum beroperasi secara normal, menyebabkan pasokan energi ke tanur putar masih kurang, sehingga suhu tanur putar belum mencapai suhu yang diinginkan yaitu 900OC.

5. Saluran cerobong yang terbuat dari allumunium foil terbakar menyebabkan aliran gas buang tidak tersedot oleh alat penghisap sehingga suhu tanur putar tidak merata dan menyebabkan banyak asap disekitar peralatan tanur putar seperti terlihat pada Gambar 5.6.

Gambar 5.6. Kebocoran saluran cerobong gas buang

6. Aliran pembuangan partikulat pada bagian bawah hydro-cyclone separator tidak lancar, sehingga partikulat basah menyumbat saluran tersebut dan menyebabkan aliran air untuk menangkap partikulat tersumbat seperti dapat dilihat pada Gambar 5.7.

18

Gambar 5.7. Aliran partikulat pada bagian bawah hydro-cyclone separator

Hasil ujicoba pengoperasian tersebut menunjukan bahwa tanur putar harus dimodifikasi agar dapat berfungsi normal. Beberapa modifikasi yang telah dilakukan adalah:

1. Modifikasi pengumpan ulir vertikal belum dapat dilakukan, sehingga pengumpanan batubara pada operasi tanur putar dilakukan secara langsung ke hoper screw feeder horisontal seperti dapat dilihat pada Gambar 5.8.

Gambar 5.8. Pengumpanan batubara secara manual

Transportasi aliran vertikal untuk benda padat biasanya menggunakan elevator ember, sehingga disarankan modifikasi selanjutnya menggunakan elevator ember.

2. Modifikasi pengumpan ulir horisontal untuk umpan batubara ke tanur putar dilakukan dengan memperpanjang ulir dan memperbesar daya motor penggeraknya dari 1 hp menjadi 3 hp. Juga dilakukan modifikasi saluran pipa pengumpan ulir ke tanur putar dengan dilapisi castabel sehingga tahan terhadap panas.

19

3. Kondisi sirip tanur putar masih dapat digunakan karena waktu operasi yang masih sedikit sehingga sirip tanur putar masih dapat berfungsi sebagai pengaduk umpan batubara dalam proses karbonisasi. Bahan sirip ini seharusnya berupa bata api yang tahan panas dan tahan kondisi reduksi karena proses karbonisasi beroperasi pada kondisi reduksi. Salah satu bahan yang tahan panas dan tahan kondisi reduksi adalah bata api yang memiliki komposisi alumina.

4. Modifikasi yang dilakukan pada pembakar siklon antara lain:

a. Mengurangi ukuran lubang gas keluar hasil pembakaran dari ukuran diameter 40 cm menjadi 30 cm, hal ini sesuai dengan desain umum dari pembakar siklon yang dikembangkan oleh Puslitbang tekMIRA

b. Mengurangi ukuran lubang pembuangan abu dari 35cm x 35cm menjadi 20cm x 20cm.

c. Mengubah sistem pengumpanan bahan bakar batubara menjadi tipe sedot dan mengurangi diameter saluran campuran umpan batubara – udara pembakaran dari 4 in menjadi 2 in, sesuai dengan desain umum pembakar siklon yang dikembangkan oleh puslitbang tekMIRA

5. Modifikasi saluran cerobong dilakukan dengan mengganti bahan alimunium foil dengan pipa besi dengan ukuran diameter yang sama yaitu diameter 6 in. Seperti dapat dilihat pada Gambar 5.9.

Gambar 5.9. Penggantian bahan cerobong

6. Untuk menghindari memampatan pada hydro – cyclone separator dilakukan dengan memodifikasi bentuk saluran bagian bawah hydro – cyclone separator dari bentuk elbow menjadi bentuk lurus seperti dapat dilihat pada Gambar 5.10.

20

Gambar 5.10. Penggantian saluran bawah hydro – cyclone separator

Setelah modifikasi – modifikasi tersebut kemudian dilakukan uji operasi tanur putar sebanyak 3 kali percobaan. Hasil percobaan menunjukan bahwa kondisi operasi tanur putar dapat dijaga konstan sesuai dengan kondisi yang diinginkan. Contoh rekaman data operasi proses karbonisasi menggunakan alat tanur putar setelah dimodifikasi dapat dilihat pada Tabel 5.3. hasil tersebut menunjukan bahwa suhu dalam tanur putar sudah mencapai kondisi karbonisasi yang diinginkan.

Tabel 5.3. Kondisi operasi karbonisasi pada tanur putar

Sampel

Pembakar Siklon Tanur putar

rpm umpan batubara T ( OC) T 1 (OC) T2 (OC) T3 (OC) A 7.0 643 879 674 500 B 7.0 827 899 690 548 C 0.0 567 922 705 567 D 0.0 417 904 728 570 E 6.5 1031 979 745 597 F 6.0 1021 957 738 595 G 0.0 700 929 733 587 H 7.0 1054 966 740 526 I 6.5 1013 908 726 585

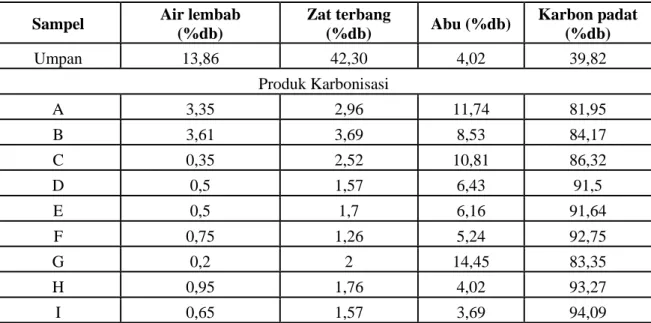

Analisis proksimat sampel kokas hasil karbonisasi dapat dilihat pada tabel 5.4. Hasil tersebut menunjukan bahwa produk kokas dari proses karbonisasi menggunakan peralatan tanur putar sudah memenuhi spesifikasi yang diinginkan yaitu kadar zat terbang antara 1 – 2 %.

21

Sampel Air lembab

(%db) Zat terbang (%db) Abu (%db) Karbon padat (%db) Umpan 13,86 42,30 4,02 39,82 Produk Karbonisasi A 3,35 2,96 11,74 81,95 B 3,61 3,69 8,53 84,17 C 0,35 2,52 10,81 86,32 D 0,5 1,57 6,43 91,5 E 0,5 1,7 6,16 91,64 F 0,75 1,26 5,24 92,75 G 0,2 2 14,45 83,35 H 0,95 1,76 4,02 93,27 I 0,65 1,57 3,69 94,09

Ukuran partikel produk kokas hasil karbonisasi juga sudah memenuhi spesifikasi yaitu di atas 5 mm dari ukuran awal umpan karbonisasi 2 cm. Berkurangnya ukuran partikel produk kokas disebabkan karena selama operasi karbonisasi partikel umpan batubara mengalami pemanasan dan tumbukan antar partikel dan antara partikel dengan dinding tanur putar. Hasil pengamatan lapangan menunjukan bahwa kondisi sirip tanur putar yang ditunjukan oleh Gambar 5.4 menyebabkan partikel batubara akan terbawa sampai bagian paling atas tanur putar baru kemudian terjatuh dan menumbuk bagian bawah tanur putar. Hal ini menyebabkan banyak partikel batubara yang terpecah. Sirip tanur putar sebaiknya di desain agar batubara dapat terbawa dalam putaran tanur putar sampai dengan ketinggian 1/3 ketinggian maksimun, sehingga batubara dapat tercampur sempurna tetapi tidak menumbuk dinding tanur putar dengan keras yang menyebabkan partikel batubara pecah.

Umpan Karbonisasi Produk Karbonisasi

Gambar 5.11. Ukuran partikel umpan batubara dan produk kokas

5.2. Penyusunan desain umum, rancang umum, rancang bangun dan kelayakan secara umum produksi kokas pengecoran

22

5.2.1. Sistem proses yang optimal

1. Karbonisasi batubara : temperatur 900oC, waktu tinggal ± 2 jam dalam tanur putar, pemanasan langsung menggunakan pulverized coal burner,

2. Penggerusan : output -20 mesh.

3. Pencampuran : kokas = 87,5%, aspal = 12,5% dari kokas, menggunakan double roll mixer dengan jaket pemanas,

4. Pembriketan : tekanan pembriketan 200 kg/cm², diameter briket 10 cm, tinggi 10 cm, 5. Rekarbonisasi : 900oC selama 2 jam dalam tanur terowongan, pemanasan tak

langsung. Keunggulan proses:

1. Menghasilkan produk dengan kadar air dan zat terbang yang sangat rendah, 2. Menghasilkan produk dengan kadar karbon yang lebih tinggi,

3. Menghasilkan produk dengan sifat fisik yang cukup baik sebagai kokas pengecoran namun dengan harga yang lebih murah dari pada kokas impor,

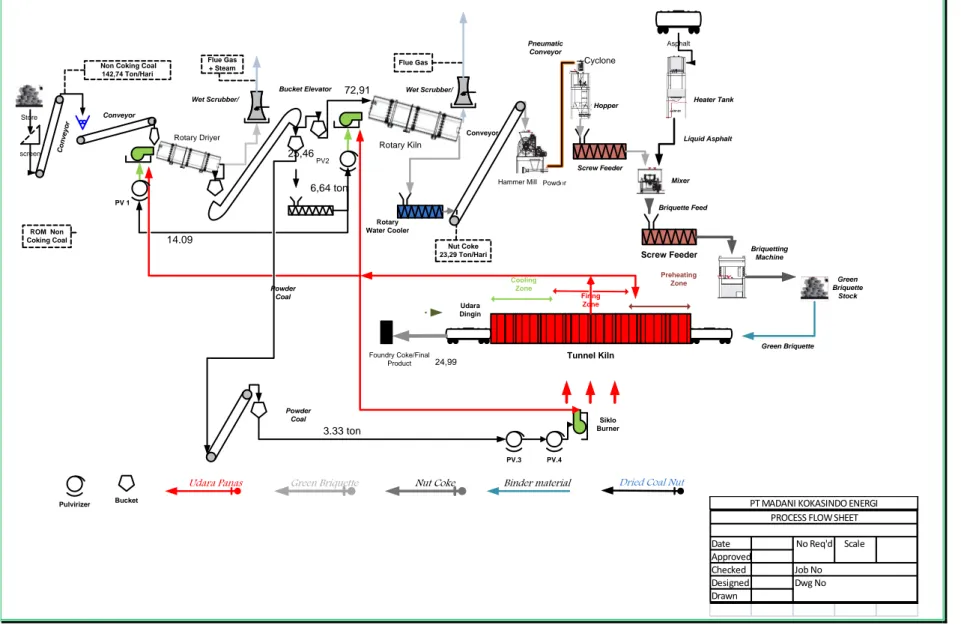

23 Screw Feeder Tunnel Kiln ROM Non Coking Coal Flue Gas

+ Steam Flue Gas

Nut Coke 23,29 Ton/Hari Screw Feeder Wet Scrubber/ Wet Scrubber/ Pneumatic Conveyor Hopper Firing Zone Preheating Zone Cooling Zone Mixer Heater Tank Briquetting Machine Green Briquette Stock Conveyor Store Rotary Water Cooler Green Briquette Liquid Asphalt Briquette Feed Powder

Non Coking Coal 142,74 Ton/Hari Udara Dingin Powder Coal Powder Coal Asphalt

Udara Panas Binder material Dried Coal Nut

Cyclone

Hammer Mill

Green Briquette Nut Coke

Siklo Burner Bucket Elevator Foundry Coke/Final Product Conveyor Rotary Driyer Rotary Kiln PV 1 PV.4 PV.3 3.33 ton 6,64 ton 14.09 PV2 Bucket 72,91 25,46 Pulvirizer Co nv ey or Date Approved Checked Designed Drawn Job No Dwg No

PT MADANI KOKASINDO ENERGI PROCESS FLOW SHEET

No Req'd Scale 24,99

screen

24

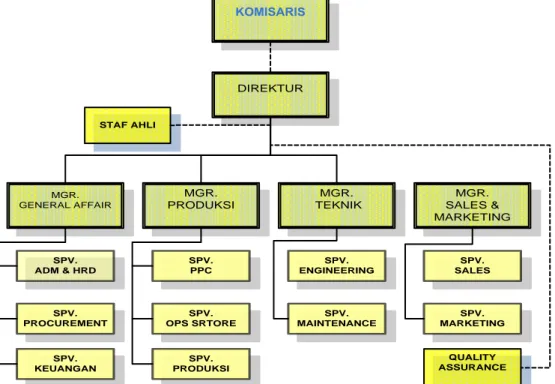

5.2.2. Struktur Organisasi dan Kebutuhan Tenaga Kerja

Struktur organisasi KOMISARIS MGR. SALES & MARKETING DIREKTUR MGR. PRODUKSI MGR. TEKNIK MGR. GENERAL AFFAIR STAF AHLI SPV. ADM & HRD SPV. PROCUREMENT SPV. KEUANGAN SPV. PPC SPV. OPS SRTORE SPV. PRODUKSI SPV. ENGINEERING SPV. MAINTENANCE SPV. SALES SPV. MARKETING QUALITY ASSURANCE

Gambar 5.13. Struktur organisasi pada pabrik kokas

Tabel 5.5. Kebutuhan tenaga kerja

No Bidang / Tugas Pekerjaan Personil Spesifikasi Keahlian

Keterangan [1]. Tenaga Langsung

1. Preparasi bahan baku 6 SMP Handling raw mat awal

2. Operator peremuk rahang 6 SMK Mek +ban berjalan

3. Operator pengering putar 9 SMK Mek/elek + elevator ember,penandon

bercorong

4. Operator tanur putar 15 SMK Mek/elek + pendingin berputar

5. Operator pelumat martil 6 SMK Mek + ban/pneumatic berjalan

6. Operator siklon/hopper 6 SMK Mek + pemasukan ulir

7. Operator pencampur +

pengumpan ulir

6 SMK Mek + tangki pemanas

8. Operator operator mesin briket 9 SMK Mek + handling ‘green briquette’

9. Operator Tunnel Kiln 15 SMK Mek/elek + penanganan lori + kokas

10. Penanganan bahanbaku dr RD ke pemanas-pemanas

6 SMP + filling pulverizer

11. Tenaga operator gudang 12 SMK Mek + Operator forklift

12. Pemeliharaan 9 SMK Mek/elek + penderek, pembersih basah,

genset

13. Quality control 3 SMK Kimia + Incom- raw mat & produk

Sub total 1 108

[2]. Tenaga tidak langsung

25

15. Tenaga Keuangan 5 SMK/Ku General affair

16. Tenaga Procurement, sales, mark 6 SMK/Ek Gen affair,Sales & Marketing 17. Tenaga Pengamanan 9 SMK/Security General affair

18. Tenaga engineering 2 SMK Mek/elek Teknik

19. Tenaga PPC 3 SMK/Ek PPC

Sub total 2 31

[3]. Tenaga Managemen

19. Direktur 1 S1 Teknik

20. Staff Ahli 2 S1 Teknik

20. manager 4 S1 Teknik

21. supervisor 11 D3 Teknik + SPV Quality Control

22. mandor 13 D1 Teknik Produk, penyimpanan,

pemeliharaan

Sub total 3 31

Total kebutuhan personil 170

5.2.3. Kebutuhan Biaya Investasi

1. Investasi Lahan 30.000 m2 x Rp.500.000,- = Rp. 15.000.000.000,- 2. Legal Aspect = Rp. 4.000.000.000,- 3. Infrastruktur (Tabel 1) = Rp. 28.789.000.000,-

4. Biaya Investasi Peralatan (

Tabel 2) = Rp. 26.400.000.000,-

5. Biaya Operasional Awal

Produksi (Tabel 3) = Rp. 8.650.000.000,- Total Biaya Investasi = Rp. 82.839.000.000,-

26

Tabel 5.6. Estimasi Kebutuhan biaya Infrustruktur

No Item Pembangunan Harga satuan

(Rp/m2)

Nilai investasi(Rp)

1 Hanggar Produksi, gudang produk, workshop, 2.000.000,- 12.000.000.000,- Lab, kantor QC, SPV, packaging dll. 6.000m2

2 Gudang bahan baku & aspal , 5.300 m2 800.000,- 4.240.000.000,- 2 Kantor, kantin, pos Pam , ± 830 m2 2.500.000,- 2.075.000.000,- 3 Mess, mushola, dll, ± 700 m2 2.500.000,- 1.750.000.000,- 4 Pagar keliling ,panjang 700 m, tinggi 3 m 500.000,- 1.050.000.000,- 5 Jalan dalam pabrik 900 m x 10 m= 9000m2 150.000,- 1.350.000.000,- 6 Taman/area hijau, 7.070m2 200.000,- 1.414.000.000,- 7 Pondasi beton mesin2, ± 300 m3 1.000.000,-/m3 300.000.000,- 8 Kolam pengolah Limbah,kanal+alat 1100m2 1.100.000,- 1.210.000.000,- 9 Sambungan listrik PLN,600KVA,panel,gardu 1.300.000.000,- 10 Hydrant,tanki air 6 m3, instl kran air 800.000.000,- 12 Fasilitas kantor,mess(AC,Meubel, komp dll) 500.000.000,- 13 Penerangan pabrik, kantor, mess, jalan 300.000.000,- 14 Kolam pembersih basah, fas pengamanan, dll 500.000.000,-

27

Tabel 5.7. Peralatan Utama Produksi

No ITEM PERALATAN Rotary Dryer, Rp. Tanur putar, Rp Tunnel Kiln, Rp.

1. Ruang pembakaran 250.000.000,- 250.000.000,- 600.000.000,-

2. Pembakar batubara halus + penanganan 260.000.00,- 260.000.000,- 900.000.000,-

3. Alat Utama 1.200.000.000,- 3.600.000.000,- 5.000.000.000,-

4. Penyedot IDF 60.000.000,- 70.000.000,- 120.000.000,-

5. Pembersih basah 130.000.000,- 165.000.000,- 110.000.000,-

6. Duct, siklonl, dapur, stack 250.000.000,- 450.000.000,- 240.000.000,-

7. Pendingin berputar - 850.000.000,- -

8. Ban berjalan, inlet-outlet, penandon bercorong 150.000.000,- 150.000.000,- -

9. Kontrol panel, tele outonic 80.000.000,- 165.000.000,- 200.000.000,-

10. Biaya pemasangan, akomd teknisi 280.000.000,- 370.000.000,- 400.000.000,-

11. Lori ( 35 unit ) - - 1.225.000.000,-

12. Rel 300 m - - 100.000.000,-

13. Silo batubara 2 Unit - - 100.000.000,-

Sub Total 2.660.000.000,- 6.330.000.000,- 8.995.000.000,-

28

Tabel 5.8. Peralatan Pendukung Produksi

No PERALATAN PENDUKUNG Dimensi/Sfecs Qty Harga Satuan Jumlah

1 Ban berjalan ke peremuk rol 7.5 Hp, 20.000 mm 1 140.000.000,- 140.000.000,-

2 Peremuk rol ( ukuran keluaran <50mm ) 15 Hp, kap. 15 t/jam 1 100.000.000,- 100.000.000,-

3 Ban berjalan ke pengering putar 3 Hp, 8.000mm 1 55.000.000,- 55.000.000,-

4 Elevator ember 3 Hp, 8.000mm 1 60.000.000,- 60.000.000,-

5

Gerobag ( 4 lubang keluaran) - 1 125.000.000,- 125.000.000,-

- Ban berjalan ke pulv tunnel kiln 3 Hp, 8.000mm 1 55.000.000,- 55.000.000,- - Ulir berjalan ke pengering putar penghalusan 3 Hp, 12.000,- 1 85.000.000,- 85.000.000,- - Ulir berjalan ke pilv R.Kiln 3 Hp, 8.000mm 1 55.000.000,- 55.000.000,- - Ulir berjalan ke pengering putar (feed) 3 Hp, 10.000mm 1 70.000.000,- 70.000.000,- 6 Ban berjalan ke ke penggerus martil 3 Hp, 20.000mm 1 140.000.000,- 140.000.000,- 7 Penggerus martil (ukuran keluaran 30# ) 4 Kw, Kap. 3-5 t/jam 1 150.000.000,- 150.000.000,-

8 Saringan putar/saringan tromol 1 75.000.000,- 75.000.000,-

9 Konveyor pneumatik/elevator ember 1 75.000.000,- 75.000.000,-

10 Siklon+ penandon bercorong 1 85.000.000,- 85.000.000,-

11 Ulir pengangkut ke pencampur 3 Hp, 6.000mm 2 40.000.000,- 80.000.000,-

12 Pencampur+pemanas aspal 20 Hp, Kap. 0.75 – 0.80 m3/proses 2 150.000.000,- 300.000.000,- 13 Tangki pemanas aspal ( 600 ltr ) Temp max 100°C 1 100.000.000,- 100.000.000,-

14 Ban berjalan ke mesin briket 3 Hp, 6.000mm 2 40.000.000,- 80.000.000,-

15 Mesin briket 7.5 Kw, ± 2000 pcs/jam 2 175.000.000,- 350.000.000,-

16 Ban berjalan ke lokasi pengangkutan 3 Hp, 15.000mm 1 105.000.000,- 105.000.000,-

17 Panel & kabel listrik 200.000.000,- 200.000.000,-

18 Instalasi Peralatan pendukung dan transport permesinan

800.000.000,- 800.000.000,-

29

Tabel 5.9. Peralatan Penunjang Produksi

No PERALATAN PENUNJANG Dimensi/Sfecs Qty Harga Satuan Jumlah

1 Forklift ( diesel ) 2.5 dan 3.5 ton 2 250.000.000,- 500.000.000,-

2. Hand pallet truck (manual) 2 ton 2 10.000.000,- 20.000.000,-

3. Hand Lift pallet (electric) 1 ton 1 30.000.000,- 30.000.000,-

4. Silent / diesel genset 660 Kw, 50 Hz 1 1.500.000.000,- 1.500.000.000,-

5. Tangki Solar Kap.20.000 Ltr 1 100.000.000, 100.000.000,-

6. Overhead single Crane Kap. 20 ton 1 350.000.000,- 350.000.000,-

7. Truk mini 125 / 136 ps Kap.± 8 ton 1 300.000.000,- 300.000.000,- 8. Pick up double cabin (diesel) 2500 cc 1 500.000.000,- 500.000.000,-

9. Minibus 1500 cc 1 180.000.000,- 180.000.000,-

9. Pengangkat mini 2 ton (1 m3) 2 250.000.000.- 500.000.000,-

10. Timbangan untuk mesin(+mat) Kap.50 ton 1 350.000.000,- 350.000.000,- 11. Timbangan untuk produk Kap. 500 Kg 2 10.000.000,- 20.000.000,-

12. Kompresor 15 pk, vol 180 gal 2 15.000.000,- 30.000.000,-

13. Peralatan Workshop :

Milling, lathe, drilling, cutting, weld ing machine, tool kit, hand drilling, Hand grinder, ragum dll.

1 250.000.000,-

14. Peralatan Laboratorium Kimia std

+ optical pyrometer 1 150.000.000,-

15. Saggar (tembikar,hong uk Ø dlm 103 x panjang 500 mm)

Consumable mat

(10.000 pcs) 1 lot 15.000,- 150.000.000,-

16. Frame penyangga, bahan habis pakai.,

pemeliharaan, perbaikan dll. Disesuaikan dengan kebutuhan 400.000.000,-

30

Kebutuhan biaya operasional pada bulan pertama diawali dengan produksi pelatihan sekaligus produksi percobaan, kebutuhan biaya seperti tercantum pada Tabel 5.

Tabel 5.10 Kebutuhan biaya operasional awal Produksi

No Item Kebutuhan Hitungan Nilai , Rp.

1 Batubara , 1 tongkang , 5.000 ton 5000 x Rp. 700.000,- 3.500.000.000,- 2 Aspal sebagai binder (as.rend.32%) 2%x12,5%x5000xRp.10.000,- 2.000.000.000,- 3 Bbm ,Listrik,telp,(Rp.15.000.000,-/hr) 30 x Rp.15.000.000,- 450.000.000,- 4 Man power (Rp.25.000.000,-/hr) 90 x Rp.25.000.000,- 2.250.000.000,- 5 Lain-lain (Rp.20.000.000,-/hr) 30 x Rp.15.000.000,- 450.000.000,-

Total biaya Operasional awal 8.650.000.000,-

5.2.3. Keekonomian

1. Perkiraan Produk

Dari berbagai jenis kualitas batubara dapat diperkirakan produk yang akan dihasilkan seperti tampak pada table berikut :

Tabel 5.11. Perkiraan hasil produksi dari berbagai kualitas batubara

Sampel TM (%) IM (%) ASH (%) VM (%) FC (%) S (%) Est. produk A 9,00 0,98 2,52 26,28 20,96 - 25,00 t/hr B 38,63 13,04 5,55 43,43 37,98 0,15 38,71 t/hr C 37,94 13,07 4,40 44,04 38,49 0,12 39,11 t/hr D 34,37 14,74 3,22 42,19 39,85 0,16 41,25 t/hr E 33,85 15,74 1,69 40,05 42,52 0,25 42,40 t/hr F 29,95 13,34 4,39 42,08 40,19 0,25 43,15 t/hr

Cat : Basis perhitungan batubara untuk produksi dan bahan bakar adalah 137,28 ton

2. Perkiraan Laba

Adapun keuntungan yang akan diperoleh setelah dipotong pajak 25 % diperkirakan seperti pada tabel 5.12 berikut :

31

Tabel 5.12. Perhitungan keuntungan dari berbagai kualitas batubara

No Jenis batubara Prod/ Bln,ton Biaya prod (x1.000Rp.) Pemasukan (x1.000Rp.) Laba kotor (x1.000Rp.) Laba (x1.000Rp.) 1. Sampel A 750 3.995.760,- 5.250.000,- 1.254.240,- 940.680,- 2. Sampel B 1.161,3 5.641.680,- 8.129.100,- 2.487.420,- 1.865.565,- 3. Sampel C 1.173,3 5.675.280,- 8.213.100,- 2.537.820,- 1.903.365,- 4. Sampel D 1.237,5 5.706.480,- 8.662.500,- 2.956.020,- 2.217.015,- 5. Sampel E 1.272,0 5.756.880,- 8.904.000,- 3,147.120,- 2.360.340,- 6. Sampel F 1.294,5 5.766.480,- 9.061.500,- 3,295.020,- 2.471.265,-

Contoh hitungan Biaya Pengeluaran harian (Contoh B/TM = 38,63%)

1. Bahan baku batubara + bahan bakar = 137.28 t /hr x Rp. 700.000,-/t = Rp. 96.096.000,-/hr 2. Dengan asumsi TM 38,63 % dan IM 13,04 % (FM 25,59 %) Estimasi Produk drying

121,27 t , bahan bakar 31,27 t , maka untuk Karbonisasi awal 90 t, maka produk tanur putar diperkirakan 36,92

3. Kebutuhan aspal sebagai Binder 12,5 % x 36,92 t/hr = 4,62 t/hr x Rp. 8.000.000,- /t = Rp. 36.960.000,-/hr

4. Kebutuhan solar (penunjang), listrik, telp dll. = Rp. 15.000.000,-/hr 5. Man power cost (estimasi) = Rp. 25.000.000,-/hr

6. Biaya Lain-lain (over head) = Rp. 15.000.000,-/hr

TOTAL BIAYA PRODUKSI HARIAN = Rp. 188.056.000,-/hr

7. Pemasukan Harian Perkiraan produk akhir = 38,71 t/hr asumsi harga per ton Rp. 7.000.000,- , maka

TOTAL PEMASUKAN HARIAN = 38,71 t/hr x Rp.7.000.000,-/t = Rp.270.970.000,-/hr

Laba kotor (gross profit) = Rp. 270.970.000,-/hr Rp. 188.056.000,-/hr = Rp.82.914.000,- /hr

Laba kotor tiap bulan = 30 hr/bln x Rp. 82.914.000,-/hr = Rp.2.487.420.000,-/bln

Pajak 25 % = 25/100 x Rp.2.487.420.000,- = Rp. 621.855.000,-/bln

32

3. Jangka Waktu Pengembalian

Berikut contoh perhitungan jangka waktu pengembalian modal berdasarkan jenis kualitas batubara selengkapnya sebagai berikut:

Total biaya = Rp. 82.839.000.000,-

Investasi tetap (lahan = Rp. 15.000.000.000,-

Kewajiban untuk dibayar = Rp. 67.839.000.000,- Infrastruktur (umur 30 tahun = Rp. 28.789.000.000,- Penyusutan : 28.789.000.000./30x12 = Rp. 79.969.444,-/bln Peralatan (umur 5 tahun) = Rp. 26.400.000.000,-

Penyusutan : 26.400.000.000,-/ 5x12 = Rp. 440.000.000,-/bln Angsuran bunga , 4 %x 67.839.000.000/12 = Rp. 226.130.000,-/bln Angsuran penyusutan & bunga = Rp. 746.100.000,-/bln

Jika contoh raw material B dari PT.Borneo Brother Tgl. 15 Febr 2012 (TM 38,63%, ASH 5,55%,VM 43,43% & FC 37,98%) diambil sebagai acuan, maka dari 137,27 ton yang diolah akan menghasilkan kira-kira 38,71 ton kokas pengecoran.

Penjualan/pendapatan : 38,71 t/hr X Rp. 7.000.000,-/t = Rp. 270.970.000,- /Hr Pengeluaran = Rp. 188.056.000,- /Hr

Laba kotor = Rp. 82.914.000,- /Hr = Rp.2.487.420.000,-/Bln PAJAK 25 % = Rp. 621.855.000,-/Bln

Laba = Rp.1.865.565.000,-/Bln

ANGSURAN PENYUSUTAN & BUNGA = Rp. 746.100.000,-/Bln Laba bersih = Rp.1.119.465.000,-/Bln

JANGKA WAKTU PENGEMBALIAN :

33

5.3. Sosialisasi secara terbatas hasil litbang produksi kokas

Sesuai arahan Sekretaris Badan Litbang ESDM pada acara sinkronisasi kegiatan litbang tahun 2009 di Jakarta, bahwa hasil litbang yang telah selesai maupun yang sedang dikerjakan harus diinformasikan kepada masyarakat melalui kegiatan sosialisasi. Arahan tersebut diperkuat dengan perintah Kepala Badan Litbang pada rapat pimpinan di lingkungan Balitbang ESDM di Bandung pada tanggal 31 Mei 2010. Selanjutnya, Badan Litbang ESDM telah pula memberikan tugas sosialisasi terhadap hasil litbang yang telah memperoleh sertifikat patent dari Direktorat Jenderal Patent.

Puslitbang Teknologi Mineral dan Batubara telah menerima dua sertifikat patent pada tanggal 1 Mei 2013 yaitu patent pembakar siklon dan patent kokas pengecoran dari batubara non coking Indonesia. Sejalan dengan arahan tersebut di atas, maka salah satu kegiatan Pengembangan Kokas dari Batubara Peringkat Rendah adalah Sosialisasi Kokas Berbasis Batubara.

Sasaran utama sosialisasi adalah menumbuhkan minat produksi dan minat pemanfaatan kokas pengecoran dari batubara Indonesia bagi pemangku kepentingan. Dengan demikian para peminat produksi kokas pengecoran dan kepada para kalangan yang secara umum masih belum mendapatkan arti penting dari pemenuhan kokas secara swasembada.

Pelaksanaan kegiatan dilakukan dengan cara memberikan presentasi dihadapan para konsumen dan/atau para peminat atau calon investor, atau para pengambil keputusan. Realisasi kegiatan dikoordinasikan dengan acara kegiatan sosialisasi patent kokas oleh Balitbang ESDM di Ceper, Forum Indonesia – Jepang, diseminasi kepada instansi yang bergerak dalam bidang ekonomi dan perdagangan, acara pameran hasil litbang termasuk seminar ilmiah dan seminar tahunan instansi yang terkait. Materi sosialisasi meliputi sistem proses, kualitas produk dan kajian ekonomi global.

Hasil sosialisasi tersebut dapat dijadikan umpan balik terhadap proses dan peralatan yang dioperasikan. Dengan umpan balik ini maka peralatan dan proses dapat ditingkatkan unjuk kerjanya.

Kegiatan sosialisasi kokas berbasis batubara telah dilaksanakan dalam 5(lima) kali kegiatan yang berlangsung di 5 (lima ) kota , yaitu Tokyo (Jepang), Jogjakarta, Ceper (Klaten, Jawa Tengah), Bandung dan Bekasi.

5.3.1. Sosialisasi di Tokyo

Sosialisasi di Tokyo berlangsung bersamaan dengan acara Indonesia – Japan Coal Policy Dialogue ke 5 pada 26 Maret 2013. Pada acara tersebut, wakil dari Puslitbang Teknologi Mineral dan Batubara,

34

Suganal, peneliti batubara memaparkan Realization Of Joint Research Programme On Coke

Making.

Beberapa hal penting pada pertemuan tersebut adalah :

a. Pertemuan dibuka dengan sambutan dari Direktur Divisi Batubara, Jepang, Mr. Akira Yasui yang menyatakan bahwa Jepang menyampaikan penghargaannya atas bantuan Indonesia dalam memasok sekitar 20% dari total kebutuhan batubara Jepang. Selain itu, Jepang juga mengembangkan Clean

Coal Technology yang kiranya dapat dimanfaatkan oleh Indonesia. Oleh karena itu, melalui forum ini

diharapkan kedua belah pihak dapat memformulasikan kebijakan bidang batubara yang bersifat win –

win solution demi kepentingan bersama.

b. Dalam sambutannya, Ketua Delegasi RI, menyampaikan bahwa kerja sama bilateral Indonesia – Jepang, khususnya di subsektor batubara sudah berlangsung cukup lama. Dengan adanya pertemuan bilateral ini diharapkan dapat mengakomodir kepentingan kedua negara dengan mengedepankan prinsip mutual benefit terutama di subsektor batubara. Indonesia menyampaikan kebijakan subsektor batubara. Arah dari kebijakan Batubara Indonesia yaitu memprioritaskan akan pemenuhan kebutuhan mineral dan batubara dalam negeri, kepastian hukum dan transparansi hukum, peningkatan pengawasan good mining practice, peningkatan investasi dan penerimaan negara dari sektor pertambangan, peningkatan nilai tambah, serta pertambangan yang berwawasan lingkungan termasuk didalamnya reklamasi dan pasca tambang.

c. Dalam hal penelitian dan pengembangan teknologi batubara, Jepang menyampaikan hasil studi kelayakan pembangkit listrik dari Circulation Fluidized Boiler (CFB) dan Uap Tube Dryer (STD) dan perkembangan dari proyek gabungan “High Water Treating Coal Slurry” sebagai proyek kerjasama untuk pengembangan batubara peringkat rendah (LRC). Jepang meminta dukungan dari Pemerintah Indonesia untuk dapat mengimplementasikan demoplant coal slurry dan IHI Gasifier (TIGAR) serta meminta Pemerintah Indonesia dapat mempertimbangkan pemberian insentif berupa pengurangan pajak untuk memfasilitasi pengembangan batubara kadar rendah di Indonesia.

Indonesia menyatakan akan mempertimbangkan kebijakan yang akan diambil untuk mendukung pengembangan batubara peringkat rendah. Kedua negara juga memaparkan perkembangan dari proyek riset pembuatan kokas dari batubara peringkat rendah dan setuju untuk melanjutkan kerjasama di dalam pengembangan batubara peringkat rendah seperti UBC, Slurry, TIGAR, CFB, STD dan pembuatan kokas.

d. Pada kesempatan diskusi tentang penelitian dan pengembangan telah diutarakan agar hasil kerjasama litbang dapat segera terrealisasi pada skala komersial. Pihak Jepang menyampaikan bahwa untuk sampai pada tahap komersial diperlukan kejelasan supply –demand pada produk litbang, kemudahan dan keringanan perpajakan dan sebagainya agar dapat mencapai kondisi layak.

35

JCOAL menyampaikan program kegiatannya termasuk program teknologi batubara bersih (CCT) serta Pra studi kelayakan program – program untuk menggantikan pembangkit listrik tenaga batubara. APBI menjelaskan tentang penggunaan batubara peringkat rendah dalam mendukung program MP3EI.

Gambar 5.14. Delegasi Jepang Gambar 5.15. Delegasi Indonesia

Gambar 5.16. Pemaparan Delegasi Jepang dari JOGMEC

Gambar 5.17. Pemaparan delegasi Indonesia dari Balitbang KESDM

36

Gambar 5.18. Pemaparan delegasi Indonesia dari Badan Geologi KESDM

Gambar 5.19. Foto Bersama Delegasi

Indonesia dan Jepang

5.3.2. Sosialisasi di Bandung

Sosialisasi di Bandung berlangsung pada acara penyerahan sertifikat patent yang diselenggarakan di Auditorium Pusat Penelitian dan Pengembangan Teknologi Mineral dan Batubara pada tanggal 1 Mei 2013.

Gambar 5.20. Penghargaan patent proses pembuatan kokas

5.3.3. Sosialisasi di Yogyakarta

Sosialisasi di Yogyakarta berlangsung pada acara Seminar Nasional Jaringan Kimia Indonesia (JASAKIAI) pada tanggal 20 Juni 2013. Pada acara tersebut ditampilkan makalah poster dengan judul

SISTEM PROSES PRODUKSI KOKAS PENGECORAN BERBASIS BATUBARA DOMESTIK.

Selama berlangsung acara poster telah terjadi diskusi tentang proses pembuatan kokas dan arah komersialisasinya.

Gambar 5.21. Sosialisasi seminar nasional JASAKIAI

5.3.4. Sosialisasi di Klaten

Sosialisasi di Klaten berlangsung di gedung Koperasi Batur Jaya, Ceper dalam bentuk seminar sehari berjudul “ Peran UKM Dalam Industri Peleburan Logam Dan Sosialisasi Hasil Litbang ESDM: Kokas Batubara Non Coking “. Peserta seminar adalah para pengrajin, pengusaha dan instansi pemerintah

37

daerah Jawa Tengah dan Kabupaten Klaten serta para mahasiswa Politeknik Manufaktur Ceper. Materi seminar dari Balitbang ESDM meliputi kokas pengecoran dan pembakar siklon, sedangkan dari pihak Politeknik Manufaktur menyampaikan Kurva net pada pengecoran logam serta paparan dari ahli kupola dari Jerman.

Penyelenggara sosialisasi di Klaten dikelola langsung oleh Balitbang ESDM, sedangkan tim dari Puslitbang Teknologi Mineral dan Batubara bertindak sebagai nara sumber.

Beberapa harapan dari peserta antara lain :

1. POLMAN CEPER : Drs. Anas Yusuf Mahmudi

- Keberadaan Polman Ceper yang strategis di daerah sentra industri pengecoran logam;

- Ikut berperan aktif dalam pembangunan dan pengembangan IPTEK terutama di bidang pengecoran logam;

- Kerjasama antara beberapa pihak: instansi pendidikan/Polman Ceper, pemerintah (Kementrian ESDM) dengan pelaku usaha akan meneingkatkan dan menguatkan pengembangan industri pengecoran logam;

- Salah satu ditunjukkan dengan diadakannya kegiatan seminar ini.

2. Ketua Umum Koperasi Batur Jaya : Drs. H. Syamsudin Asrofi,MM

- Industri, peneliti, pelaku usaha merupakan sinergi yang saling terkait sebagai sarana untuk kemajuan IPTEK;

- Seminar yang diadakan di Ceper tentang Kokas Batubara ini, dianggap strategis dan semoga ada keberlanjutan untuk peningkatan kemajuan industri pengecoran logam dari semua sektor yang mempengaruhinya.

3. Kepala BALITBANG JATENG : Bp. IR. Agus M,

- Seminar ini memberikan nilai strategis dan semoga dapat ditindaklanjuti;

- Harus ada tindak lanjut dengan sistem pengembangaan sistem inovasi daerah (SIDA) yang dikembangkan oleh pemerintah di segala bidang, untuk di daerah Ceper diutamakan untuk pengecoran logam;

38

- Faktor yang sangat berpengaruh didalamnya antara lain adalah pengguna (masyarakat, daerah, industri) dan tidak pemerintah saja;

- Program perluasan dan pengembangan ekonomi daerah difokuskan di Jawa Tengah yang merupakan konsorsium, setiap komponen yang mempunyai kompetensi dapat berperan dalam SIDA untuk mendukung program nasional salah satunya industri pengecoran logam;

- Seminar harus ada tindak lanjuti, yang terjadi penerapan inovasi teknologi yang diutamakan rekayasa teknik tetapi rekayasa sosialnya tidak diperhatikan sehingga Inovasi banyak yang gagal (teknis dilakukan tetapi jangan mengabaikan Non teknisnya);

- Support system : pendukdung program pemerintah untuk pengembangan masyarakat;

- Semoga ada model pembelajaran baru yang mandiri dan baik bagi masyarakat sehingga menghasilkan teknologi yang lebih unggul;

- Scenario planning untuk pengecoran logam dapat dibuat dengan baik;

- Industri harus memperhatikan : segi energi, perdanganan, pendidikan, rekayasa dan yang berpengaruh

4. KEMENTRIAN ESDM : Bp. Ir. Darsa Permana

- Upaya yang bersemangat sehingga menghasilkan produk yang berkualitas;

- Penelitian Kokas Batubara mendapat sertifikat patent dari pemerintah pada tanggal 1 Mei 2013;

- Tekmira (bagian Litbang bidang mineral dan batubara) berusaha mengembangkan energi salah satunya kokas batubara;

- Semoga dengan adanya seminar ini dapat memberi masukan yang berguna.

39

Melihat kondisi industri pengecoran logam serta potensi yang ada maka pengecoran dengan tungku kupola masih diperlukan untuk produk yang sederhana dan tidak menuntut kualitas yang tinggi pada segi komposisi kimia materialnya :

- Kecenderungan industri menuju tungku induksi perlu dipertimbangkan, untuk peningkatan produktifitas dan efesiensi banyak hal yang diperhatikan antara lain: layout, mesin pasir, peralatan finishing, machining, SDM, manajemen dsb;

- Tentang kelangkaan bahan baku kokas, pemerintah (ESDM) diharapkan memberikan fasilitas khusus bagi industri kokas dalam negeri untuk memperoleh bahan baku kokas dengan mudah dan murah sehingga harga dapat terjangkau dan kualitas bersaing;

- Perlu diperhatikan pembinaan SDM yang berkwalitas dan berkompetensi tinggi agar dapat meningkatkan QCDM (Quality, cost, delivery dan managemen);

- Quality system, safety dan healt perlu ditingkatkan yang merupakan tuntutan dari

stakeholder di industri;

- Dengan langkah-langkah yang diambil tersebut semoga peran industri pengecoran logam kecil dan menengah berbasis kupola terutama di Ceper dapat dipertahankan eksistensinya.