Bab IV Persiapan Pengujian Laboratorium Untuk Mengukur

Kondisi Bonding Antar Lapis Perkerasan

IV.1 Rencana Pelaksanaan

Bagan alir penelitian seperti yang terlihat pada Gambar I.1 terdiri dari berbagai macam komponen rencana yang terdiri dari penyiapan bahan, penyiapan sampel, pengujian sampel dan analisis.

Metoda pengujian yang digunakan dalam penelitian ini disesuaikan dengan Standard Nasional Indonesia (SNI) dan standard lain seperti American Association of State Highway and Transportation Officials (AASHTO), American Society for Testing and Materials (ASTM), dan British Standard (BS) dipakai jika tidak terdapat pada Standard Nasional Indonesia. Spesifikasi campuran beraspal yang dijadikan referensi adalah spesifikasi baru beton aspal campuran panas, Departemen Pekerjaan Umum RI.

Tahap ini dimaksudkan untuk mengevaluasi sifat-sifat agregat dan bitumen terhadap persyaratan yang telah ditetapkan. Prosedur pengujian material mengikuti SNI. Apabila terdapat persyaratan yang diperlukan ternyata belum terdapat pada SNI maka penelitian dirujuk pada standar BS, ASTM dan AASHTO. Lokasi penelitian adalah di Laboratorium Bahan dan Perkerasan Jalan, Pusat Penelitian dan Pengembangan Jalan dan Jembatan (PUSJATAN) Departemen Pekerjaaan Umum RI di Bandung.

IV.2 Pengujian Karakteristik Agregat

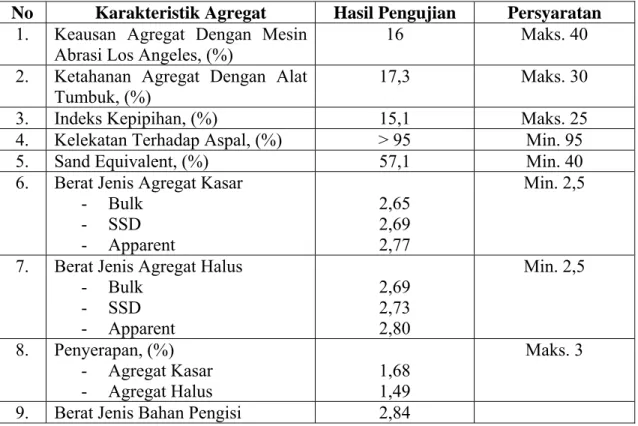

Pengujian fisik terhadap agregat dilakukan untuk mengetahui karakteristik agregat kasar dan halus yang digunakan dalam campuran. Dari hasil pengujian tersebut menunjukkan bahwa contoh uji agregat yang digunakan dalam campuran yang

berasal dari PT Adhi Karya baik itu agregat kasar dan agregat halus memenuhi persyaratan yang ditentukan. Hasil Pengujian dapat dilihat pada Tabel IV.1.

Tabel IV.1 Hasil Pengujian Agregat kasar dan Agregat Halus

No Karakteristik Agregat Hasil Pengujian Persyaratan 1. Keausan Agregat Dengan Mesin

Abrasi Los Angeles, (%) 16 Maks. 40

2. Ketahanan Agregat Dengan Alat

Tumbuk, (%) 17,3 Maks. 30

3. Indeks Kepipihan, (%) 15,1 Maks. 25

4. Kelekatan Terhadap Aspal, (%) > 95 Min. 95

5. Sand Equivalent, (%) 57,1 Min. 40

6. Berat Jenis Agregat Kasar - Bulk - SSD - Apparent 2,65 2,69 2,77 Min. 2,5

7. Berat Jenis Agregat Halus - Bulk - SSD - Apparent 2,69 2,73 2,80 Min. 2,5 8. Penyerapan, (%) - Agregat Kasar - Agregat Halus 1,68 1,49 Maks. 3

9. Berat Jenis Bahan Pengisi 2,84

IV.3 Pengujian Karakteristik Aspal Minyak (AC 60/70)

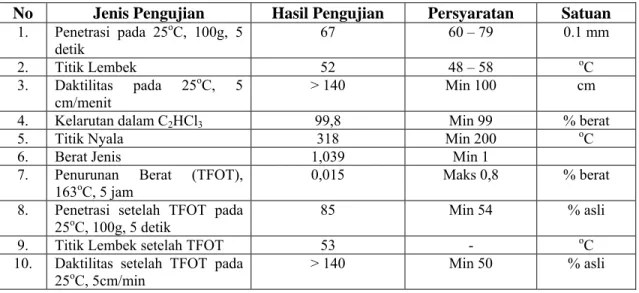

Untuk mengetahui karakteristik aspal minyak AC 60/70 yang digunakan dalam campuran beraspal, dilakukan pengujian fisik dalam kondisi asli dan kondisi setelah kehilangan berat akibat pemanasan. Hasil pengujian tersebut diperlihatkan pada Tabel IV.2, yang menunjukkan bahwa aspal keras yang digunakan dalam penelitian memenuhi persyaratan.

Tabel IV.2. Hasil Pengujian Aspal Keras AC 60/70

No Jenis Pengujian Hasil Pengujian Persyaratan Satuan

1. Penetrasi pada 25oC, 100g, 5

detik 67 60 – 79 0.1 mm

2. Titik Lembek 52 48 – 58 oC

3. Daktilitas pada 25oC, 5

cm/menit > 140 Min 100 cm

4. Kelarutan dalam C2HCl3 99,8 Min 99 % berat

5. Titik Nyala 318 Min 200 oC

6. Berat Jenis 1,039 Min 1

7. Penurunan Berat (TFOT),

163oC, 5 jam 0,015 Maks 0,8 % berat

8. Penetrasi setelah TFOT pada

25oC, 100g, 5 detik 85 Min 54 % asli

9. Titik Lembek setelah TFOT 53 - oC

10. Daktilitas setelah TFOT pada

25oC, 5cm/min > 140 Min 50 % asli

IV.4 Pengujian Aspal Cutback MC-800

Untuk mengetahui karakteristik aspal cutback MC-800 yang digunakan sebagai

lapisan tack coat perlu dilakukan serangkaian pengujian laboratorium. Hasil

pengujian tersebut diperlihatkan pada Tabel IV.3, yang menunjukkan bahwa aspal

cutback yang digunakan dalam penelitian memenuhi persyaratan.

Tabel IV.3 Hasil Pengujian MC-800

Spesifikasi

No Jenis Pengujian Hasil Pengujian Satuan

Min Max

1. Viskositas Saybolt Furol 92 cSt 70 140

2. Titik Nyala (T.O.C) 53 oC - -

3. Kadar Air dalam aspal 0 % - 0.2

4. Berat Jenis pada 25oC 0,9828 - - -

5. Kelekatan Aspal Cair 95 % 80 -

6. Test Penyulingan

Penyulingan sampai 190oC 31,2 % 10 -

Penyulingan sampai 225oC 70 % 50 -

Penyulingan sampai 260oC 82,3 % 70 -

Penyulingan sampai 315oC 87,1 % 85 -

Sisa Penyulingan sampai 225oC 86,7 % 55 -

7. Penetrasi (25oC, 100 gr, 5 dtk) 13 0.1 mm 80 120

8. Kelarutan dalam C2HCL3 99,56 %brt 99 -

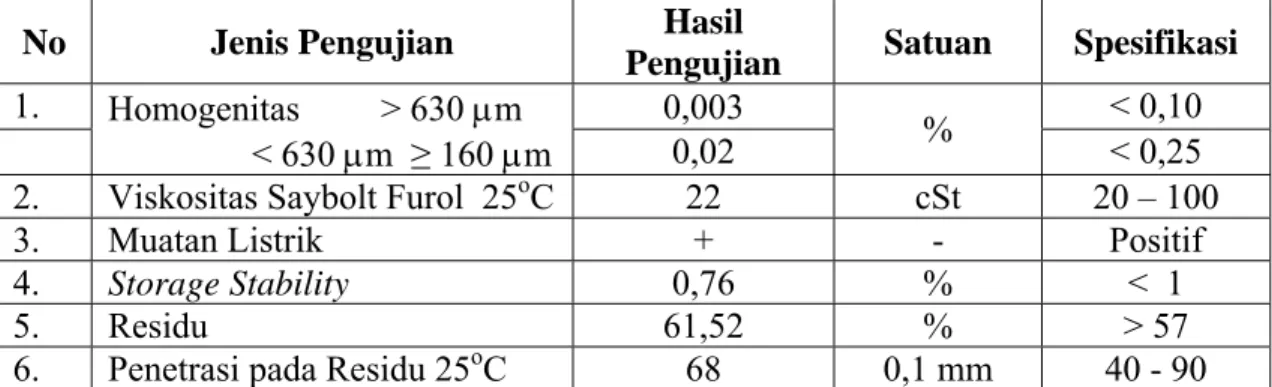

IV.5 Pengujian Aspal Emulsi CSS-1

Aspal emulsi yang digunakan adalah hasil produksi dari PT WASCO, Tangerang. Untuk mengetahui karakteristik aspal emulsi CSS-1 yang digunakan sebagai lapisan

tackcoat perlu dilakukan serangkaian pengujian laboratorium. Hasil pengujian

tersebut diperlihatkan pada Tabel IV.4, yang menunjukkan bahwa aspal emulsi yang digunakan dalam penelitian memenuhi persyaratan.

Tabel IV.4 Hasil Pengujian Aspal Emulsi CSS-1

No Jenis Pengujian Hasil

Pengujian Satuan Spesifikasi 1. Homogenitas > 630 μm 0,003 < 0,10

< 630 μm ≥ 160 μm 0,02 % < 0,25 2. Viskositas Saybolt Furol 25oC 22 cSt 20 – 100

3. Muatan Listrik + - Positif

4. Storage Stability 0,76 % < 1

5. Residu 61,52 % > 57

6. Penetrasi pada Residu 25oC 68 0,1 mm 40 - 90

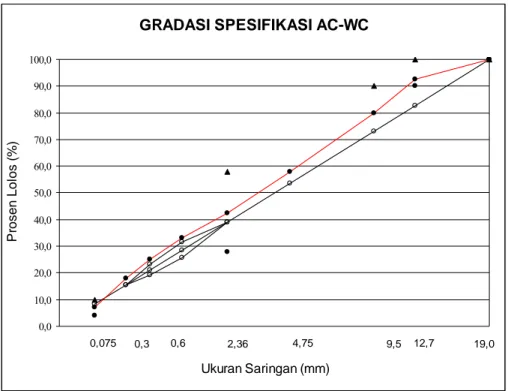

IV.6 Gradasi Aggregat

Spesifikasi baru campuran aspal panas memungkinkan dipilihnya berbagai variasi gradasi agregat campuran. Spesifikasi menetapkan suatu daerah tertutup dan kurva Fuller untuk kepadatan tertinggi sebagai acuan. Untuk penelitian ini digunakan gradasi agregat campuran beton aspal untuk AC-WC dan AC-BC. Pemilihan gradasi mengikuti panduan Spesifikasi Baru Campuran Beraspal Panas (Dep. KIMPRASWIL, 2001), yaitu berada di antara persyaratan titik kontrol dan menghindari daerah tertutup. Spesifikasi gradasi agregat AC-WC dan AC-BC dapat dilihat di Gambar IV.1 dan IV.2.

GRADASI SPESIFIKASI AC-WC 0,0 10,0 20,0 30,0 40,0 50,0 60,0 70,0 80,0 90,0 100,0 Ukuran Saringan (mm) P rosen Lo lo s ( % ) 19,0 12,7 9,5 4,75 2,36 0,6 0,3 0,075

GRADASI SPESIFIKASI AC-BC

0,0 10,0 20,0 30,0 40,0 50,0 60,0 70,0 80,0 90,0 100,0 Ukuran Saringan (mm) P rose n Lo lo s ( % ) 19,0 12,7 9,5 4,75 2,36 0,6 0,3 0,075

Gambar IV.1 Renacana Gradasi Agregat untuk AC-WC

IV.7 Perencanaan Campuran Beton Aspal AC-WC dan AC-BC

Spesifikasi beton aspal campuran panas dengan kepadatan mutlak digunakan untuk membatasi nilai volumetrik dan kekuatan dalam campuran beraspal panas setelah dipadatkan sehingga semua sifat dasar dari campuran yang dikehendaki terakomodir didalamnya dan diharapkan akan memperoleh campuran yang lebih tahan terhdap retak, lebih tahan terhadap penuaan aspal akibat cuaca, disamping mengurangi terjadinya alur pada lapisan beraspal (Kusnianti, 2003).

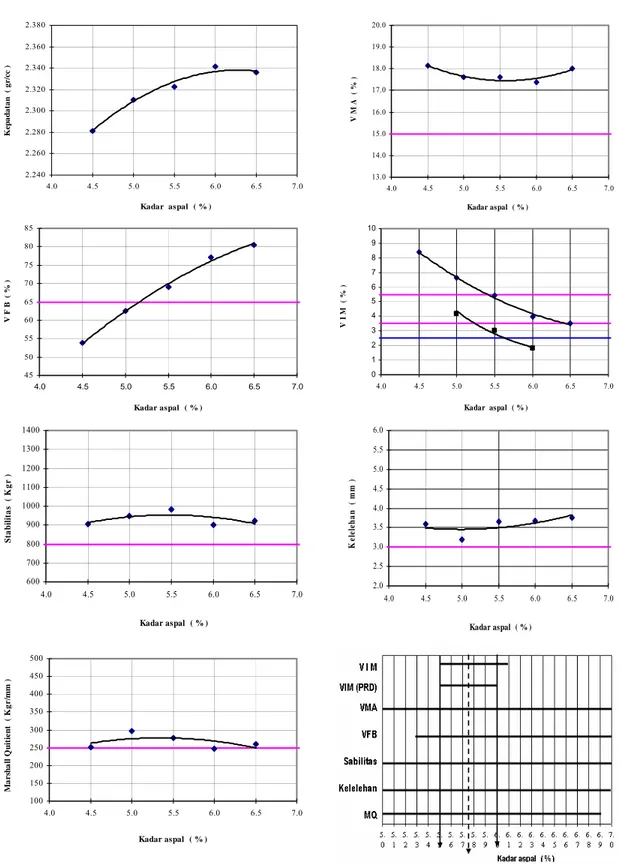

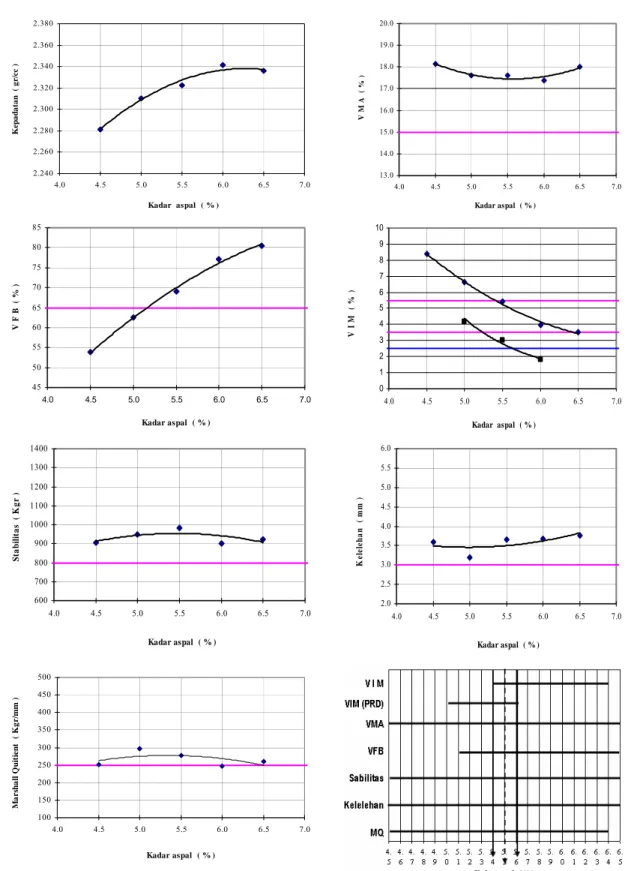

Langkah pertama perencanaan campuran dengan kepadatan mutlak adalah mendapatkan grafik hubungan antara parameter Marshall (kepadatan, stabilitas, kelelehan, hasil bagi Marshall, VIM, VMA, VFB) dengan kadar aspal dari percobaan Marshall (SNI 06-2489-1991).

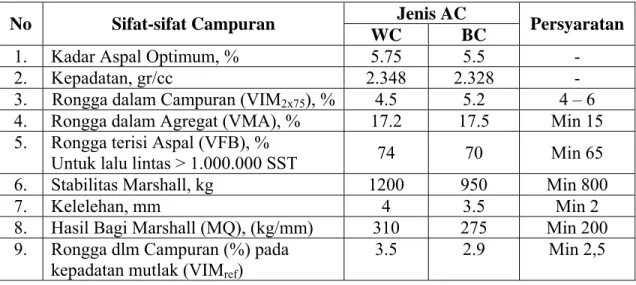

Persyaratan karakteristik Marshall campuran beton aspal harus memenuhi seluruh ketentuan sesuai dengan kriteria dalam Tabel IV.5.

Langkah selanjutnya adalah menentukan kadar aspal untuk pembuatan benda uji pemadatan mutlak. Kadar aspal yang digunakan adalah kadar aspal yang memberikan nilai VIM Marshall 5,5% (VIM5,5%), (VIM5,5% + 0,5%) dan (VIM5,5% - 0,5%). Untuk

masing-masing kadar aspal dibuat 3 benda uji. Benda uji tersebut dipadatkan dengan alat pemadat getar listrik (BS 594 1994). Pemadatan mutlak menghasilkan VIMref.

Hasil pengujian VIMref kemudian disatukan ke dalam grafik hubungan antara VIM

Marshall dengan kadar aspal. Perbedaan nilai VIM Marshall dengan VIMref tidak

boleh lebih besar dari 3. Rentang persyaratan VIMref adalah minimum 2,5%.

Berdasarkan spesifikasi baru campuran beraspal dengan kepadatan mutlak, dilakukan sesuai dengan gradasi agregat yang dipilih untuk AC-WC dan AC-BC seperti yang terlihat pada Gambar IV.1 dan Gambar IV.2. Untuk setiap jenis gradasi ini, dilakukan variasi kadar aspal 4,5%, 5%, 5,5%, 6%, dan 6,5% terhadap persentasi total

campuran. Pencampuran agregat dan bitumen dilakukan pada temperature 160oC dan pemadatannya dilakukan pada temperatur 148oC dengan menggunakan pemadat Marshall dan jumlah tumbukan 2 x 75. Hasil lengkap pengujian Marshall terlihat pada Lampiran D, Gambar IV.3 dan Gambar IV.4.

Kadar aspal optimum (KAO) yang diperoleh dari semua persyaratan yang memenuhi kriteria campuran, yaitu VIM Marshall, VIMref, VFB, VMA, Stabilitas, Flow dan MQ

sehingga diperoleh KAO untuk campuran AC-WC sebesar 5,75% dan untuk campuran AC-BC sebesar 5,5%.

Sifat-sifat campuran beton aspal pada KAO dapat disajikan pada Tabel IV.5.

Tabel IV.5 Sifat-sifat Campuran Beton Aspal pada Kadar Aspal Optimum (KAO) Jenis AC

No Sifat-sifat Campuran

WC BC Persyaratan

1. Kadar Aspal Optimum, % 5.75 5.5 -

2. Kepadatan, gr/cc 2.348 2.328 -

3. Rongga dalam Campuran (VIM2x75), % 4.5 5.2 4 – 6

4. Rongga dalam Agregat (VMA), % 17.2 17.5 Min 15 5. Rongga terisi Aspal (VFB), %

Untuk lalu lintas > 1.000.000 SST 74 70 Min 65

6. Stabilitas Marshall, kg 1200 950 Min 800

7. Kelelehan, mm 4 3.5 Min 2

8. Hasil Bagi Marshall (MQ), (kg/mm) 310 275 Min 200 9. Rongga dlm Campuran (%) pada

kepadatan mutlak (VIMref)

2.240 2.260 2.280 2.300 2.320 2.340 2.360 2.380 4.0 4.5 5.0 5.5 6.0 6.5 7.0 Kadar aspal ( % ) K e pa d a ta n ( g r /c c ) 13.0 14.0 15.0 16.0 17.0 18.0 19.0 20.0 4.0 4.5 5.0 5.5 6.0 6.5 7.0 Kadar aspal ( % ) V M A ( % ) 45 50 55 60 65 70 75 80 85 4.0 4.5 5.0 5.5 6.0 6.5 7.0 Kadar aspal ( % ) V F B ( % ) 0 1 2 3 4 5 6 7 8 9 10 4.0 4.5 5.0 5.5 6.0 6.5 7.0 Kadar aspal ( % ) V I M ( % ) 600 700 800 900 1000 1100 1200 1300 1400 4.0 4.5 5.0 5.5 6.0 6.5 7.0 Kadar aspal ( % ) S ta b il it a s ( K g r ) 2.0 2.5 3.0 3.5 4.0 4.5 5.0 5.5 6.0 4.0 4.5 5.0 5.5 6.0 6.5 7.0 Kadar aspal ( % ) K e le le h a n ( m m ) 100 150 200 250 300 350 400 450 500 4.0 4.5 5.0 5.5 6.0 6.5 7.0 Kadar aspal ( % ) M a r sh a ll Q u it ie n t ( K g r /mm )

2.240 2.260 2.280 2.300 2.320 2.340 2.360 2.380 4.0 4.5 5.0 5.5 6.0 6.5 7.0 Kadar aspal ( % ) K e p a da ta n ( g r /c c ) 13.0 14.0 15.0 16.0 17.0 18.0 19.0 20.0 4.0 4.5 5.0 5.5 6.0 6.5 7.0 Kadar aspal ( % ) V M A ( % ) 45 50 55 60 65 70 75 80 85 4.0 4.5 5.0 5.5 6.0 6.5 7.0 Kadar aspal ( % ) V F B ( % ) 0 1 2 3 4 5 6 7 8 9 10 4.0 4.5 5.0 5.5 6.0 6.5 7.0 Kadar aspal ( % ) V I M ( % ) 600 700 800 900 1000 1100 1200 1300 1400 4.0 4.5 5.0 5.5 6.0 6.5 7.0 Kadar aspal ( % ) S ta b ilit a s ( K g r ) 2.0 2.5 3.0 3.5 4.0 4.5 5.0 5.5 6.0 4.0 4.5 5.0 5.5 6.0 6.5 7.0 Kadar aspal ( % ) K e le le h a n ( m m ) 100 150 200 250 300 350 400 450 500 4.0 4.5 5.0 5.5 6.0 6.5 7.0 Kadar aspal ( % ) M a r sha ll Q u it ie n t ( K g r /mm )

IV.8 Persiapan Sampel Pengujian Direct Shear

Untuk pembuatan sampel pengujian yang seluruhnya dibuat di laboratorium (fully

fabricated), cetakan untuk pembuatan benda uji ini terdiri dari plat dasar dan dinding

dengan ukuran bagian dalam 30cm x 30cm x 5cm. Benda uji tegel ini dibuat dengan kondisi yang sama dengan benda uji Marshall kecuali ukuran dan teknik pemadatan. Campuran beraspal dengan berat tertentu digelar di dalam cetakan, kemudian dipadatkan dengan Wheel Tracking Compactor dengan tekanan 3,3 kg/cm2 sebanyak

37 kali lintasan. Setelah padat benda uji diangin-anginkan dan dikeluarkan dari cetakan setelah dingin.

Selanjutnya, sampel diberikan lapisan tack coat sesuai variasi dengan curing time 1

jam (outdoor exposure). Diatas sampel kemudian digelar lagi campuran beraspal dan

dipadatkan dengan wheel tracking compactor sebanyak 37 kali lintasan dengan

tekanan 3,3 kg/cm2 sehingga didapat tambahan ketebalan sebesar 5 cm. Untuk menghasilkan tambahan ketebalan 5 cm ini, mold dari sampel ini harus dimodifikasi ketinggian sisi-sisinya, seperti yang terlihat pada Gambar IV.4.

Gambar IV.5 Mold sampel Wheel Tracking yang sudah dimodifikasi

Setelah benda uji didiamkan pada suhu kamar +/- 24 jam, benda uji dipotong sisi-sisinya sebesar 0,5 cm untuk mengantisipasi penyebaran tack coat yang tidak merata,

kemudian benda uji dipotong-potong dengan ukuran masing-masing 7 cm x 7 cm, seperti terlihat pada Gambar IV.6

Gambar IV.6 Sampel Pengujian Direct Shear

IV.9 Pengembangan Alat Direct Shear Test

Pengujian Direct Shear atau Geser langsung adalah serangkaian pengujian dengan

memberikan gaya horizontal kepada sampel dua lapis material beraspal dengan menggunakan alat semacam Direct Shear yang biasanya dilakukan pada percobaan

dalam Mekanika Tanah. Tujuan percobaan ini adalah untuk mengetahui prilaku

bonding pada interface antar lapisan beraspal dengan percobaan laboratorium terkait

rentang modulus yang didapatkan secara numerik

Alat yang digunakan adalah Direct Shear Test yang ada di Puslitbang Jalan dan

Jembatan Bandung. Direct Shear Test adalah alat uji geser langsung yang biasa

digunakan untuk material tanah yang telah dimodifikasi mold atau tempat benda uji

(kotak geser) dan sistem pembebanannya. Alat uji geser langsung ini dimodifikasi agar dapat menerapkan beban normal pada sample sampai sebesar 600 kg dan kotak geser yang fleksibel dengan ukuran sample serta dapat mengakomodir beban normal tersebut. Alat Direct Shear yang digunakan dalam pengujian ini terlihat pada Gambar

Gambar IV.7 Alat Direct Shear Test

Modifikasi Shear Box dari alat Direct Shear ini dan sistem pembebanan normalnya

dilakukan agar dapat memberikan tekanan sampai dengan sebesar 500 kPa, seperti terlihat pada Gambar IV.8.

IV.10 Pengambilan Sampel Di Lapangan

Sampel yang diambil dari lapangan berupa core drill dan sampel blok untuk dapat di

overlay di laboratorium (partially fabricated samples). . Lokasi pengambilan sampel

pada ruas jalan Jatibarang-Palimanan Km 29.00 – Km 33.00, yang secara skematik dapat dilihat pada Gambar IV.9.

Gambar IV.9 Gambar Skematik Ruas Jalan Jatibarang-Palimanan KM 29.00-33.00

Ruas Jalan Palimanan-Jatibarang yang mempunyai LHR sekitar 9000 kend/hari, perkerasan eksistingya pada umumnya sudah mengalami kerusakan terutama pada Km 31+100 sampai dengan km 33+100. Jenis kerusakan yang terjadi adalah retak-retak, deformasi permanen (alur) dan lubang. Segmen-segmen yang mengalami kerusakan cukup parah adalah pada km 31+380 – 31+500 dan km 32+080 – 32+160 untuk arah Jatibarang (Jakarta), sedangkan untuk arah Palimanan (Cirebon) pada km 31+700 – 31+800.

Untuk mendapatkan sampel lapangan ini dilakukan program Core Test. Core test

adalah kegiatan untuk mendapatkan sampel perkerasan jalan dalam bentuk blok atau silinder dengan menggunakan alat coring dan cutter. Program Core test ini diterapkan

25 sampel silinder dan 2 buah sampel blok 40x40 untuk di overlay di laboratorium.

Posisi pengambilan sampel silinder sesuai skema pada Gambar IV.9 beserta tebal lapisan-lapisan beraspalnya dapat dirangkum pada Tabel IV.6

Tabel IV.6 Tebal Tiap Lapisan Campuran Beraspal Hasil Core Drill

Catatan : L1 sampai dengan L6 menunjukkan tebal lapisan beraspal mulai dari permukaan ke bawah.

OWT = Outer Wheel Track ; IWT = Inner Wheel Track

Secara lengkap foto-foto sampel lapangan hasil coring dapat dilihat pada Lampiran C. Khusus untuk pengambilan sampel blok 40x40 dilakukan pada lokasi STA 29+775 CIWT arah Jakarta dan STA 30+565 COWT arah Cirebon.

Tebal Lapisan Beraspal (cm)

Kode Lokasi Arah

Lajur Jejak Roda L 1 L 2 L 3 L 4 L 5 L 6 ARAH CIREBON Lambat OWT 4,5 3,5 10,0 32+720 Cepat OWT 4,1 9,1 3,0 5,0 8,2 OWT 3,0 5,5 4,5 4,5 31+870 Lambat IWT 3,2 5,4 5,5 30+565 Cepat OWT 3,8 5,1 5,3 3,9 4,2 8,8 31+800 Cepat OWT 5,5 6,0 6,0 5,5 29+290 Lambat OWT 2,7 4,0 3,7 5,8 4,2 ARAH JAKARTA OWT 4,1 5,0 6,3 7,5 Lambat IWT 2,2 3,2 5,0 7,8 31+380 Cepat OWT 3,5 5,4 7,2 4,4 5,0 7,5 Lambat IWT 4,5 6,0 5,5 4,8 OWT 3,5 5,6 5,0 7,0 5,0 32+060 Cepat IWT 3,5 3,0 7,8 8,0 5,0 Lambat OWT 3,6 4,5 5,5 6,5 29+775 Cepat IWT 3,7 5,0 6,3 8,5 OWT 4,0 5,5 6,0 3,0 Lambat IWT 4,2 5,2 6,0 4,5 OWT 4,0 4,0 4,8 5,8 7,8 3,0 30+195 Cepat IWT 4,1 3,7 6,5 4,0 4,0 31+035 Lambat IWT 3,5 5,0 6,5 32+450 Lambat IWT 4,0 3,6 3,2 3,6 7,0