BAB II

MESIN PENGADUK KO-KNEADER

2.1 Proses Produksi Aluminium.

Listrik yang dihasilkan melalui PLTA PT. INALUM (Persero), yang

terletak di Sungai Asahan, disalurkan ke Pabrik Peleburan Aluminium di Kuala

Tanjung melalui 275 KV jaringan transmisi. Bahan baku untuk Aluminium

dibongkar di pelabuhan PT INALUM (Persero) dan dimasukkan ke dalam silo

masing-masing melalui belt conveyor. Alumina di dalam silo kemudian dialirkan ke Dry Scrubber System untuk direaksikan dengan gas HF dari tungku reduksi. Reacted alumina tersebut kemudian dibawa ke Hopper Pot dengan Anode Changing Crane (ACC) dan dimasukkan ke dalam tungku reduksi. Kokas yang ada di dalam silo dicampur dengan butt atau puntung anoda dan dipanaskan dulu.

Material-material tersebut dicampur dengan pitch sebagai perekatnya. Kemudian

material tersebut dicetak di Shaking Machine menjadi blok karbon mentah. Blok

tersebut kemudian dipanggang di baking furnace.Anoda yang sudah dipanggang

kemudian dibawa ke pabrik penangkaian untuk diberikan tangkai, namanya Anode

Assembly. Anode assembly ini kemudian dibawa ke Pabrik Reduksi dengan kendaraan khusus, Anode Transport Car (ATC) untuk digunakan sebagai

elektroda dalam proses elektrolisa. Setelah anoda tersebut dipakai selama kurang

lebih 28 hari di dalam pot, puntung anoda tersebut diganti dengan yang

baru.Puntung tersebut kemudian dipecah di pabrik penangkaian untuk kemudian

dipakai lagi. Di dalam tungku reduksi, alumina akan dielektrolisa menjadi

aluminium cair. Setiap 32 jam, setiap pot akan dihisap 1,8 sampai 2 ton

aluminium. Aluminium cair ini kemudian dibawa ke pabrik Penuangan dengan

Metal Transport Car (MTC) dan dituangkan ke dalam Holding Furnace. Setelah mendapat proses lanjutan, aluminium cair ini dicetak di Casting Machine menjadi

ingot, beratnya 22,7 kg per batang. Aluminium batangan (ingot) ini kemudian diikat dan siap untuk dipasarkan. PT. INALUM (Persero) memiliki tiga pabrik

pendukung lainnya. Penelitian ini dilaksanakan dengan objek penelitian yaitu

Mesin Pengaduk KO-Kneader yang terdapat di pabrik Anoda Karbon.1

1) Kontrol kokas : pengaturan terhadap komposisi ukuran kokas, karena

akan mempengaruhi pemakaian coal tar pitch. 2.2 Pabrik Anoda Karbon.

Blok anoda karbon yang disebut Baked Block (BB) diproduksi di pabrik

karbon dengan menggunakan bahan baku berupa kokas (Petroleum Coke) yang

didatangkan dari Jepang dan Amerika, dan Pitch keras (hard pitch) yang telah

dicairkan dan berfungsi sebagai binder/perekat yang diimpor dari Jepang.

Disamping itu, sisa anoda dari tungku reduksi (Butt) dan bongkahan bekas dari

pabrik pemanggangan masih digunakan sebagai bahan untuk pembuatan anoda

blok.

Proses pembuatan anoda blok ini terdiri atas :

1). Pembuatan Blok Anoda Mentah di pabrik Anoda Mentah (Green Plant).

Kokas yang berasal dari penyimpanan kokas (Coke Silo) dibawa ke

pabrik anoda mentah menggunakan ban berjalan yang disebut belt conveyor

dan bucket elevator. Selanjutnya dilakukan penyaringan secara gravitasi dengan menjatuhkan kokas dari tingkat 8 sehingga tersaring sesuai dengan

ukurannya. Setelah penyaringan, maka diperoleh kokas dengan ukuran

sebagai berikut:

a. Kasar-1 (Coarse-1) : 3-18 mm

b. Kasar-2 (Coarse-2) : 1-3 mm

c. Menengah (medium) : 1-0,2 mm

d. Debu (Dust) : < 0,2 mm

Hal-hal yang perlu dikontrol untuk anoda mentah yang baik adalah :

1”

Pabrik Peleburan Aluminium”, diakses dari

2) Temperatur pencampuran : temperatur sangat mempengaruhi pasta yang

dihasilkan, dari pencampuran kokas dan coal tar pitch.

3) Proses pencetakan blok anoda dilakukan di shaking machine.

2). Pemanggangan Blok anoda mentah di Pabrik Pemanggangan Anoda (Baking

Plant).

Blok anoda mentah dari pabrik anoda mentah diangkut ke pabrik

pemanggangan menggunakan Chain conveyor. Di PT INALUM (Persero)

terdapat 106 tungku pemanggangan anoda yang berukuran 5 x 6 x 5 meter.

Kapasitas 1 tungku adalah 75 anoda. Proses pemanggangan ini terdiri atas 5

tahap :

3). Penangkaian Anoda Karbon di pabrik penangkaian (Rodding Plant).

Anoda yang telah dipanggang di baking plant diangkut ke pabrik

penangkaian untuk diberi tangkai. Anoda-anoda yang telah diberi tangkai ini

siap untuk digunakan di pabrik peleburan aluminium. Tangkai yang

digunakan terbuat dari aluminium yang pada awalnya didatangkan dari

Jepang. Tangkai ini dapat digunakan berulang kali, dengan kata lain bahwa

tangkai yang digunakan adalah tangkai yang sudah dipakai sebelumnya di

tungku reduksi. Pada saat pencetakan anoda mentah, pada sisi atas anoda

tersebut telah dibuat lubang sebagai tempat pemasangan tangkai. Agar blok

anoda dan tangkai dapat bersatu dengan kuat, maka digunakan besi tuang

(Cast Iron). Setelah diberi tangkai, anoda tersebut disemprot dengan

aluminium cair untuk mengurangi terjadinya oksidasi antara karbon dan

2.2.1 Mesin Pengaduk / KO-Kneader.

Mesin KO-Kneaderadalah mesin pengadukan material pasta untuk pembuatan anoda block yang terdiri dari coal tar pitch, kokas, dan butt di Anode

Green Plant .Mesin ini banyak digunakan untuk pekerjaan di bidang teknologi

proses produksi. Mesin KO-Kneaderterdapat di Anode green Plant yang dipakai

oleh PT. INALUM (PERSERO). Mesin KO-Kneaderyang dipakai oleh PT. INALUM (Persero) adalah mesin yang diproduksi oleh Buss Ltd Basle

Switzerland, salah satu perusahaan pembuat mesin industri yang terkenal di

Swiss.

Diakui bahwa pengolahan dalam tahap terkonsentrasi dengan sedikit tidak

pelarut, juga dikenal sebagai "pengolahan kering", akan meningkatkan hasil

proses per satuan volume, dan karena itu akan lebih menguntungkan.

Jenis pengadukan berdasarkan kecepatan pengadukannya dibedakan

menjadi 2, yaitu pengadukan cepat dan pengadukan lambat. Sedangkan proses

pengadukan berdasarkan jenis alat, atau cara pengadukannya dibagi menjadi 3 :

1. Pengadukan mekanis

2. Pengadukan hidrolis

3. Pengadukan pneumatis.

Mesin KO-Kneaderyang digunakan di PT. INALUM (PERSERO) menggunakan proses pengadukan lambat, agar pencampuran tar pitch, kokas, dan

butt teraduk secara sempurna, dan merata. Coal tar pitch mempunyai suhu antara

150 oC di dalam mesin KO-Kneader, sementara butt dan kokas memiliki suhu 150 o

C setelah melalui proses Preheater (PH – 201). Secara umum, tujuan pengadukan

lambat dalam pengolahan adalah untuk menghasilkan gerakan secara perlahan

sehingga terjadi kontak antar partikel untuk membentuk gabungan partikel hingga

berukuran besar. Pengadukan lambat adalah pengadukan yang dilakukan dengan

gradien kecepatan kecil (20 sampai 100 detik-1) selama 10 hingga 60 menit atau

nilai GTd (bilangan Champ) berkisar 48000 hingga 210000.

Kecepatan pengadukan merupakan parameter penting dalam pengadukan

yang dinyatakan dengan gradien kecepatan. Gradien kecepatan merupakan fungsi

dari tenaga yang disuplai (P):

� = ���.� � ... (2.1)

P = Suplai tenaga (N.m/s).

m = Massa material yang diaduk (kg).

µ = Viskositas absolut (N.s/m3). v = kecepatan (rpm)

2.2.2 KO-Kneaderdi Anode Green Plant PT. INALUM. 1. KO-Kneader– 201 (KN – 201).

KO-Kneader– 201 (KN – 201) adalah tempat pengaduk dan pencampuran antara coal tar pitch, kokas dan butt. KO-Kneader– 201 (KN –

201) ditandai dengan memiliki pipa penyalur coal tar pitch.

Gambar 2.2 : KO-Kneader- 201

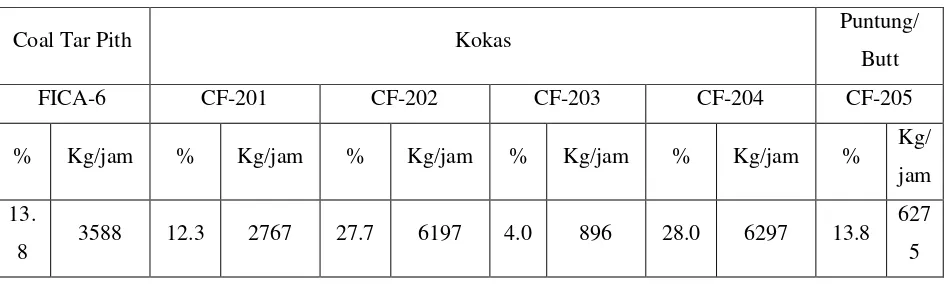

Tabel 2.1: Kadar Bahan Antara Tar pith, Kokas dan Butt di KO-Kneader– 201.

Coal Tar Pith Kokas Puntung/

Butt

FICA-6 CF-201 CF-202 CF-203 CF-204 CF-205

% Kg/jam % Kg/jam % Kg/jam % Kg/jam % Kg/jam % Kg/

jam

13.

8 3588 12.3 2767 27.7 6197 4.0 896 28.0 6297 13.8

627

5

Berikut bahan-bahan campuran di KO-Kneader– 201 (KN – 201):

1. Coke (Kokas)

Coke (Kokas) adalah adalah batubara yang ketika dipanaskan pada temperatur tinggi tanpa udara mengalami tahapan plastis sementara, yaitu

secara berurutan mengalami pelunakan, pengembangan, dan memadat

Gambar 2.3 : Kokas

2. Coal tar pitch

Coal tar pitch atau biasa disebut dengan tar pitch adalah Cairan cokelat atau hitam viskositas sangat tinggi. Tar ini adalah salah satu oleh-produk

ketika batubara dikarbonisasi untuk membuat kokas.

Gambar 2.4 : Coal tar pitch

3. Puntung / Butt

Puntung / Butt adalah anoda sisa dari proses elektrolisasi di reduction

plant, untuk digunakan ulang menjadi anoda kembali.

2.KO-Kneader– 202 (KN – 202)

KO-Kneader– 202 (KN – 202) adalah tempat pengadukan kedua antara tar pith, kokas dan butt. Pengadukan dilakukan agar pencampuran

benar-benar sempurna. KO-Kneader– 202 (KN – 202) ditandai dengan tidak

memiliki pipa penyalur tar pith.

Gambar 2.6 : Pipa Penyalur Material Dari KO-Kneader– 201

2.2.3Komponen Mesin PengadukKO-Kneader 1. Motor

Motor KO-Kneaderberfungsi sebagai penggerak putaran pertama di mesin

KO-Kneaderyang menggunakan arus listrik, dan kemudian ditransfer ke gear box .

Berikut spesifikasi dari motor KO-Kneader:

Type from : SAM 2115-RBKM Amp : 550 A

Kwh : 225 Wound : SEP(220V)

Putaran : 1400 rpm Duty : CONT

Standard Spec : JEC-54 (1956) Insulation : F Class

Bearing : Temp rise : 70 oC

Poles : 4 Weight : 2900 Kg

Volts : 440 V

Manufactured in: Des-1980Toshiba Corporation Tokyo Japan

Gambar 2.8 : Motor KO-Kneader

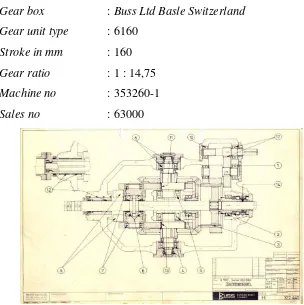

2.Gear Box

Gear Box berfungsi sebagai perubah putaran yang berasal dari motor menjadi putaran maju dan mundur, yang kemudian ditransfer ke Rigit

Kopling.

Berikut ini spesifikasi dari gear boxKO-Kneader:

Gear box : Buss Ltd Basle Switzerland Gear unit type : 6160

Stroke in mm : 160 Gear ratio : 1 : 14,75 Machine no : 353260-1 Sales no : 63000

Gambar 2.9 : Pandangan Atas Gear Box

3. Rigit Kopling

Rigit kopling berfungsi menghubungkan dan memutuskan putaran yang

berasal dari gear box ke heating shaft.

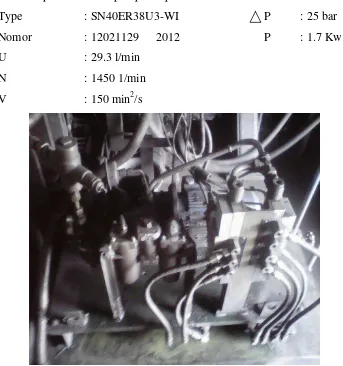

4. Pompa Oli Pelumas

Pompa oli pelumas berfungsi untuk mempompa oli yang akan disalurkan

ke bearing-bearing, shaft, gear-gear yang berada didalam gear box.

Oli yang digunakan dalam pompa oli pelumas ini adalah mobil gear 320,

yang dibuat oleh PT. PERTAMINA. Sebelum tahun 1990, PT. INALUM

membeli oli pelumas ini dari negara eropa. Tetapi setelah tahun 1990 PT.

INALUM membeli oli tersebut di PT. PERTAMINA karena telah

memproduksi sendiri oli tersebut. Kapasitas oli tersebut adalah 209 liter.

Berikut Spesifikasi dari pompa oli pelumas :

Type : SN40ER38U3-WI P : 25 bar

Nomor : 12021129 2012 P : 1.7 Kw

U : 29.3 l/min

N : 1450 1/min

V : 150 min2/s

Gambar 2.11 : Pompa Oli Pelumas

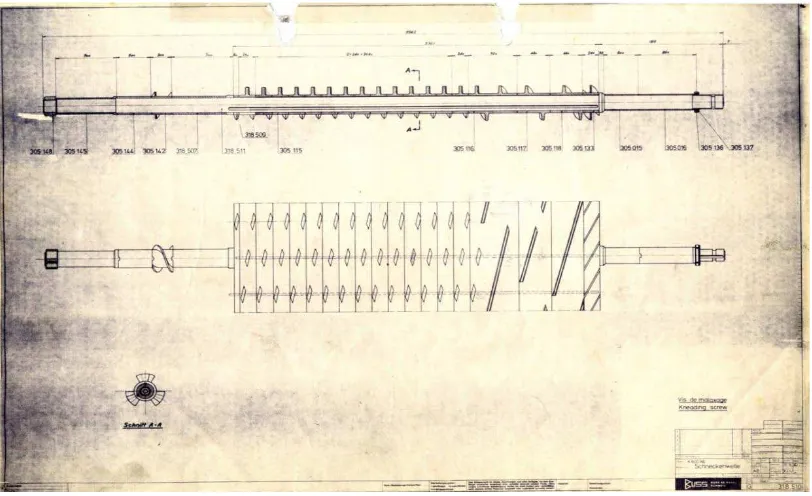

5.Kneading Shaft

Gambar 2.12 : Kneading Shaft

6.Teeth/ Gigi

Teeth berfungsi sebagai lawan dari ulir screw. Material yang akan diaduk secara otomatis akan teraduk oleh screw dan teeth yang saling berjumpa, serta

saling rapat, yang mempunyai jarak tertentu. Sehingga dengan jarak

kerapatan tersebut bahan-bahan seperti kokas, coal tar pitch dan puntung/butt

akan tercampur dengan baik.

2.2.4Karakteristik OperasiMesin Pengaduk KO-Kneader

KO-Kneadermemiliki sebuah dua buah shaftyang terdiri dari Kneading shaft dan Gear box mainshaft. Ketika KO-Kneadersebagian diisi dengan material kokas, butt dan coal tar pitch,shaft melakukan gerakan berputar, menyebabkan screw juga berputar mengaduk material,yang terbentuk sebagai hasil dari gaya mekanis. Karena berbentuk melingkar, bagian kontak screw dengan teeth terjadi pada sepanjang heating shaft.Oli pelumas yang berasal dari pompa oli

pelumasberperan sangat penting, yang mempunyai fungsisebagai pelumas, yang

membuatheating shaft, gear shaft, roda gigi, serta semua bearing akan terminimalisir pada setiap gesekannya.

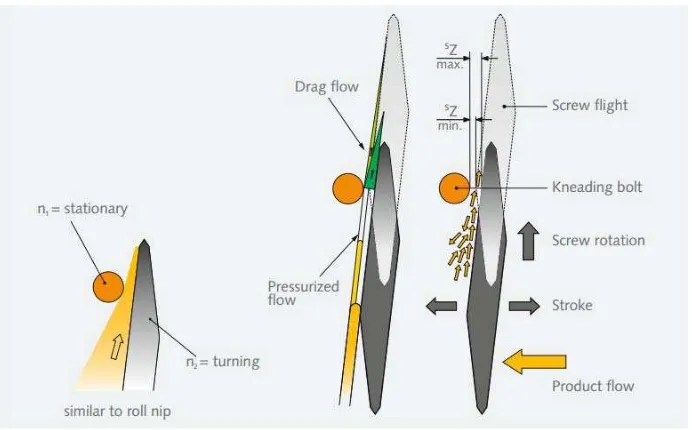

Berikut ini adalah prinsip kerja dari Buss Kneader :

Gambar 2.14 : Prinsip Kinerja BUSS Kneader

Hubungan antara material adonan dengan, screw dan tooth, seperti gambar

di atas terjadi pada bagian heating shaft, dari awal pertemuan antara screw dan

tooth hingga akhir. Hasil material adonan di dalam proses ini,akan secara otomatis

langsung ke aliran keluar. Putaran kneading shaft yang diterima dari gear box

adalah putaran maju mundur, dengan rasio putaran 1 : 14,75 yang berasal dari

motor. Putaran yang berada di kneating shaft tersebut setelah diteliti, memiliki

putaran yang tidak konstan, yaitu sekitar 53 rpm. Sehingga bahan adonanyang

tercampur secara sempurna, sehingga dibutuhkan mesin KO-KNEADER

tambahan yaitu KO-Kneader202.Di mesin KO-Kneader202 material adonan

diaduk lagi. Dimensi dari mesin KO-Kneader202 dengan KO-Kneader202 relatif

sama. Baik motor, gear box, heating shaft, tooth, dan yang lainnya.

2.3 Pabrik Reduksi

Aluminium merupakan unsur yang sangat reaktif sehingga mudah

teroksidasi.Karena sifatnya itu, di alam tidak ditemukan aluminiun dalam bentuk

unsur, melainkan senyawa oksida.Umumnya dalam bentuk oksida alumina atau

silikat. Proses produksi aluminium yang digunakan saat ini ditemukan secara

bersamaan oleh Charles Hall di Amerika Serikat dan Paul Herloult di Prancis

pada tahun 1886. Prosesnya adalah elektrolisa larutan alumina (Al2O3) di dalam

lelehan Kriolit (Na3AlF6) pada temperatur 980oC, sehingga menghasilkan aluminium cair. Pot atau tungku reduksi berbentuk kotak baja persegi yang

dindingnya berlapiskan batu isolasi atau batu tahan api (Brick) dan pasta yang

disebut Castable. Di dasar pot terdapat katoda karbon yang dihubungkan dengan

collector bar, yang berfungsi sebagai penghantar listrik.Di bawah katoda dilapisi brick.Di PT INALUM (Persero) terdapat 510 unit pot reduksi yang terbagi

menjadi 3 gedung, sehingga di masing-masing gedung terdapat 170 pot. Arus

listrik yang digunakan sebesar 190 KA-195 KA, dengan tegangan rata-rata di

setiap pot 4,3 Volt.

2.3.1 Operasi Pot Reduksi

Pada proses peleburan aluminium dalam pot reduksi dahulu dilakukan

beberapa proses, yaitu :

1. Baking atau Preheating

Baking atau preheating merupakan pamanasan blok katoda secara bertahap, tujuannya untuk menghindari dasar thermal shock. Operasi ini berlangsung

selama 72 jam. Pada akhir baking temperatur blok katoda sekitar 750 ºC dan

2. Start Up

Merupakan proses menghidupkan pot yang baru diperbaiki maupun baru

dikonstruksi ulang, sehingga elektrolisa bisa berlangsung.

3. Transisi

Masa transisi merupakan masa peralihan dari start up menuju normal.

Selama tahap ini, komposisi bath, tinggi metal dan tinggi bath harus dijaga

sesuai dengan standarnya. Dalam proses ini terjadi pembentukan kerak

samping yang berguna sebagai pelindung dinding samping dari serangan

bath yang korosif. Meskipun masa transisi ini hanya berlangsung 35 hari, tetapi sangat menentukan umur dan kestabilan pot.

4. Operasi normal

Operasi normal adalah keadaan dimana pot sudah berada dalam keadaan

stabil dan dapat dioperasikan untuk proses elektrolisa. Selama pot dalam

keadaan normal, pekerjaan utama yang biasa dilakukan antara lain :

a. Penggantian anoda (anode changing) dan penaikan busbar anoda.

b. Pengambilan aluminium cair (Metal Tapping)

c. Pemasukan material

d. Pemecahan kerak dan pemasukan alumina

e. Pengontrolan Voltase dan penanggulangan Noise:

1. Penghentian Anode Effect

2. Pengukuran parameter-parameter

Pada operasi normal, paremeter-perameter yang perlu diukur adalah :

a. Pengukuran tinggi bath dan tinggi metal.

b. Pengukuran keasaman.

c. Pengukuran kemurnian metal.

d. Pengukuran distribusi tegangan pot, tinggi lumpur dan

jumlahmetal.

5. Cut Out Pot

Cut out pot dilakukan bila terjadi kondisi sudah memburuk dan tidak memungkinkan untuk operasi lagi. Tanda-tanda pot mulai memburuk

diantaranya Kadar Fe dan Si di dalam metal cair meningkat dan tidak bisa

diturunkan lagi. Hal ini biasanya terjadi apabila blok katoda retak atau

berlubang, sehingga baja kolektor yang terletak dibawah blok katoda dapat

tererosi dan larut dalam metal cair, hal ini akan mengakibatkan kandungan

Fe naik. Sedangkan kenaikan kadar Si terjadi apabila dinding pot samping

tererosi, sehingga silika yang terkandung dalam isolasi akan larut dan

menaikkan kadar Si dalam metal cair.

Operasi pot yang sulit terjadi apabila gangguan (noise) voltage sulit dikendalikan, suhu dan tegangan sering naik dan sulit diturunkan.Hal ini

mengakibatkan Anode Effect yang timbul sulit dihentikan. Pot biasanya dimatikan untuk dilakukan perbaikan, sehingga akan dapat digunakan

kembali jika kerusakannya telah diperbaiki.

2.4 Pabrik Pencetakan

Aluminium cair yang dihasilkan di pabrik peleburan (Reduction Plant)

yang telah dihisap oleh vacuum laddle dibawa dengan Metal Transport Car ke

pabrik penuangan. Di pabrik pencetakan (casting shop) temperatur aluminium cair

tetap dijaga dan ditaburi flux untuk memurnikannya. Dross yang terbentuk

dipermukaan aluminium cair diambil, lalu didinginkan di tempat pendinginan

dross. Terdapat 10 unit dapur di pabrik pencetakan, yang terdiri dari 1 unit dapur

pelebur (Melting Furnace) dan 9 unit dapur penampung (holding furnace) dengan

masing-masing kapasitas 30 ton aluminium cair. Sebelum diisikan ke dalam

dapur, Metal Transport Car beserta laddle dan isinya ditimbang pada 40 ton scale. Aluminium yang sudah murni diatur temperaturnya, kemudian dituangkan ke casting machine melalui suatu pengalir, dimana aluminium ini akan membeku membentuk aluminium batangan (ingot). Ingot yang keluar dari casting machine masuk ke konveyor pendingin, lalu dipindahkan ke conveyor penumpuk dengan

dipindahkan ke lapangan pendingin dengan menggunakan Forklift, sedangkan

ingot yang sudah dingin dilakukan proses bundling, kemudian disimpan ke lapangan penyimpangan ingot. Di PT INALUM (Persero) terdapat 7 unit casting

machine untuk pencetakan ingot 50 pon (22,7 Kg) dengan kapasitas 12 ton/jam untuk masing-masing unit casting.2

2

Loc.cit.