BAB II

TURNTABLE VIBRATING COMPACTOR

2.1. Alur Produksi PT. Inalum (persero)

Listrik yang dihasilkan melalui PLTA Sigurgura dan Tangga PT. INALUM (Persero) disalurkan ke Pabrik Peleburan Aluminium di Kuala Tanjung melalui jaringan transmisi tegangan tinggi 275 kV. Bahan baku untuk aluminium dibongkar dari pelabuhan PT. INALUM (Persero) dan dimasukkan ke dalam silo masing-masing melalui belt conveyor. Alumina di dalam silo kemudian dialirkan ke Dry

Scrubber System untuk direaksikan dengan gas HF dari tungku reduksi. Reacted

alumina tersebut kemudian dibawa ke Hopper Pot dengan Anode Changing Crane (ACC) dan dimasukkkan ke dalam tungku reduksi. Kokas yang ada di dalam silo dicampur dengan butt atau anoda bekas dan dipanaskan dahulu. Material-material tersebut dicampur dengan pitch sebagai perekatnya. Kemudian material tersebut dicetak di Shaking Machine menjadi blok karbon mentah. Blok tersebut kemudian dipanggang di baking furnace. Anoda yang sudah dipanggang kemudian dibawa ke pabrik penangkaian untuk diberikan tangkai, biasa disebutAnode Assembly. Anode

assembly ini kemudian dibawa ke Pabrik Reduksi dengan kendaraan khusus, Anode

Transport Car (ATC) untuk digunakan sebagai elektroda dalam proses elektrolisis. Setelah anoda tersebut dipakai selama kurang lebih 27 hari di dalam pot, sisa anoda tersebut diganti dengan yang baru. Sisa anoda tersebut kemudian dipecah di pabrik penangkaian untuk kemudian dipakai lagi. Di dalam tungku reduksi, alumina akan dielektrolisa menjadi aluminium cair. Setiap 32 jam, setiap pot akan dihisap 1,8 sampai 2 ton aluminium. Aluminium cair ini kemudian dibawa ke pabrik Penuangan dengan Metal Transport Car (MTC) dan dituangkan ke dalam Holding Furnace. Setelah mendapat proses lanjutan, aluminium cair ini dicetak di Casting Machine menjadi Ingot, beratnya 22,7 kg per batang. Aluminium batangan (ingot) ini kemudian diikat dan siap untuk dipasarkan. PT. INALUM (Persero) memiliki tiga pabrik utama, yaitu:

1. Pabrik Anoda Karbon

Coke) yang didatangkan dari Jepang dan Amerika, dan Pitch keras (hard

pitch) yang telah dicairkan dan berfungsi sebagai perekat yang diimpor

dari Jepang. Disamping itu, sisa anoda dari tungku reduksi (Butt) dan bongkahan bekas dari pabrik pemanggangan masih digunakan sebagai bahan untuk pembuatan anoda blok. Proses pembuatan anoda blok ini terdiri atas :

a) Pembuatan Blok Anoda Mentah di pabrik Anoda Mentah (Green Plant).

Kokas yang berasal dari penyimpanan kokas (Coke Silo) dibawa ka pabrik anoda mentah menggunakan ban berjalan yang disebut belt

conveyor dan bucket elevator. Selanjutnya dilakukan penyaringan

secara gravitasi dengan menjatuhkan kokas dari tingkat 8 sehingga tersaring sesuai dengan ukurannya. Setelah penyaringan, maka diperoleh kokas dengan ukuran sebagai berikut

1) Kasar-1(Coarse-1):5-18 mm 2) Kasar-2 (Coarse-2) : 1-5 mm 3) Menengah (medium) : 0,2-1 mm 4) Halus (fine) : < 0,2 mm

Hal-hal yang perlu dikontrol untuk anoda mentah yang baik adalah :

1) Kontrol kokas : pengaturan terhadap komposisi ukuran kokas, karena akan mempengaruhi pemakaian hardpitch.

2) Temperatur pencampuran : temperatur sangat mempengaruhi pasta yang dihasilkan.

3) Proses pencetakan blok anoda di shaking machine.

4) Pemanggangan Blok anoda mentah di Pabrik Pemanggangan Anoda (Baking Plant) Blok anoda mentah dari pabrik anoda mentah diangku ke pabrik pemanggangan menggunakan

Chain conveyor. Di PT. INALUM (Persero) terdapat 106 tungku

tungku adalah 90 anoda. Proses pemanggangan ini terdiri 5 tahap:

a) Anode Baking Crane (ABC). b) Pemanasan awal (Preheating) c) Pembakaran awal (Burning). d) Pendinginan (Cooling System)

e) Pengeluaran blok anoda (Discharging) dari furnace.

Setiap furnace terlebih dahulu dilapisi dengan kokas penyekat, baru kemudian diisi dengan blok anoda sebanyak 3 tingkat. Setiap tingkat terdiri atas 5 blok anoda. Sebelum furnace ditutup bagian atas blok anoda dilapisi dengan bola-bola keramik (Ceramic Ball) untuk mencegah terjadinya oksidasi. Kemudian diadakan pemanasan secara bertahap. Kecepatan pengaliran udara diatur sedemikian rupa, sehingga suhu naik secara bertahap mulai dari 200oC hingga 1250oC. Karena pembakaran yang terjadi merupakan proses kalsinasi hard pitch (hard pitch terdiri dari 65% karbon), sehingga bila pembakaran tidak baik, maka kualitas anoda yang dihasilkan menjadi tidak baik juga. Blok anoda yang telah dipanggang didinginkan secara bertahap kemudian dikeluarkan menggunakan ABC.

b) Penangkaian Anoda Karbon di pabrik penangkaian (Rodding Plant)

lobang sebagai tempat pemasangan tangkai. Agar blok anoda dan tangkai dapat bersatu dengan kuat, maka digunakan besi tuang (Cast Iron). Setelah diberi tangkai, anoda tersebut disemprot dengan aluminium cair untuk mengurangi terjadinya oksidasi antar karbon dan udara. Sebagian anoda yang telah diberi tangkai tidak disemprot yang akan digunakan untuk starter tungku reduksi yang baru selesai dikonstruksi ulang atau diperbaiki.

2. Pabrik Reduksi

Aluminium merupakan unsur yang sangat reaktif sehingga mudah teroksidasi. Karena sifatnya itu, di alam tidak ditemukan aluminiun dalam bentuk unsur, melainkan senyawa oksida. Umumnya dalam bentuk oksida alimunat atau silikat. Proses produksi aluminium yang digunakan saat ini ditemukan secara bersamaan oleh Charles Hall di USA dan Paul Herloult di Prancis pada tahun 1886. Prosesnya adalah elektrolisa larutan alumina (Al2O3) di dalam lelehan Kriolit (Na3AlF6) pada temperatur 980oC, sehingga menghasilkan aluminium cair. Pot atau tungku reduksi berbentuk kotak baja persegi yang dindingnya berlapiskan batu isolasi atau batu tahan api (Brick) dan pasta yang disebut Castable. Di dasar pot terdapat katoda karbon yang dihubungkan dengan kolektor bar, yang berfungsi sebagai penghantar listrik. Di bawah katoda dilapisi brick. Di PT. INALUM (Persero) terdapat 510 unit pot reduksi yang terbagi menjadi 3 gedung, sehingga di masing-masing gedung terdapat 170 pot. Arus listrik yang digunakan sebesar 207kA, dengan tegangan rata-rata di setiappot 4,3 Volt.

a. Operasi Pot Reduksi

1) Baking atau Preheating

Baking atau preheating pamanasan blok katoda secara bertahap, tujuannya untuk menghindari dasar diletakkan di anoda dan katoda. Kokas dasar ini berfungsi sebagai penghantar listrik dari anoda ke katoda. Kokas dimasukkan secara perlahan, sehingga akan panas dan membara, memanasi permukaan blok anoda, blok katoda dan dinding samping pot. Operasi ini berlangsung selama 72 jam. Pada akhir baking temperatur blok katoda sekitar 750oC dan siap untuk di start up.

2) Start Up

Merupakan proses menghidupkan pot yang baru diperbaiki maupun baru dikonstruksi ulang, sehingga elektrolisa bisa berlangsung. Proses ini diawali dengan mengeluarkan kokas dasar dan memutuskan arus listrik yang mengalir ke pot. Kemudian dimasukkan bath cair (Kriolit) sebanyak 6 ton ke dalam pot. Setelah itu arus listrik dialirkan kembali ke dalam pot sehingga proses elektrolisa berlangsung. Agar terjadi kesetimbangan panas (heat balance) di dalam pot, 20 jam atau 72 jam setelah start up metal cair dimasukkan ke dalam pot sebanyak 12 ton, dan selanjutnya mengalami proses transisi.

3) Transisi

b. Operasi normal

Operasi normal adalah keadaan dimana pot sudah berada dalam keadaan stabil dan dapat dioperasikan untuk proses elektrolisa. Selama pot dalam keadaan normal, pekerjaan utama yang biasa dilakukan antara lain :

1) Penggantian anoda (anode changing) dan penaikan busbar anoda

Setiap unit pot terdapat 18 buah anoda yang masa pakainya rata-rata 27 hari. Supaya tegangan tetap stabil dan proses elektrolisa berjalan dengan baik, penggantian anoda dilakukan secara berkala dan teratur. Setiap hari biasanya dilakukan penggantian satu anoda untuk tiap pot. Penggantian anoda ini dilakukan menggunakan alat yaitu Anode Changing

Crane (ACC). Busbar anoda adalah aluminium penghantar

listrik, untuk menjepit tangkai anoda. Busbar ini dapat naik turun menggerakkan seluruh anoda, karena anoda terkonsumsi oleh proses elektrolisa maka busbar akan turun. Secara berkala busbar akan dinaikkan ke posisi semula. Pekerjaan penggantian anoda dan penaikkan busbar dilakukan dengan bantuan Anode Changing Crane (ACC).

2)Pengambilan aluminium cair(metal tapping)

Pengambilan aluminium cair hasil proses reduksi, setiap hari di tapping (diambil) atau dihisap dengan cara vakum menggunkan vacum ladle yang digantungkan pada

Anode Changing Crane (ACC). Pengambilan aluminium cair

3) Pemasukanmaterial

Material yang dimaksud disini adalah AlF3 merupakan adiktif (reacted alumina) untuk mengimbangi penguapan gas fluorida dan menjaga kondisi bath agar tetap stabil. Bath cair perlu dimasukkan atau dikeluarkan dari dalam pot bila tidak sesuai dengan standar tinggi bath, antara 20-24 cm. Pemasukan dan pengeluarannya dilakukan secara manual menggunakan kereta bath setiap harinya.

4) Pemecahan kerak dan pemasukan alumina

Pemecahan kerak tengah dilakukan oleh blade, sedangkan pemasukan alumina ke dalam bath sebanyak 20 kg dilakukan melalui hopper alumina di bagian tengah pot. Pekerjaan ini dikontrol secara kontinu oleh komputer dan silakukan setiap 18 menit sekali.

5) Pengontrolan Voltase dan penanggulangan Noise

Agar temperatur tetap terjaga, maka volume pot sebanding dengan energi input perlu dikontrol terus menerus dan gangguan (noise) voltase dihilangkan secepatnya. Pekerjaan ini dilakukan dengan bantuan komputer.

6) Penghentian anode effect

7) Pengukuran parameter-parameter.

Pada operasi normal, paremeter-perameter yang perlu diukur adalah :

a) Pengukuran tinggi bath dan tinggi metal b) Pengukuran keasaman

c) Pengukuran kemurnian metal

d) Pengukuran distribusi tegangan pot, tinggi lumpur dan jumlah metal.

e) Pengukuran temperatur bath. f) Cut Out Pot (mematikan pot)

Mematikan pot dilakukan bila terjadi kondisi sudah memburuk dan tidak memungkinkan untuk operasi lagi. Tanda-tanda pot mulai memburuk diantaranya :

a) Kadar Fe dan Si di dalam metal cair meningkat dan tidak bisa diturunkan lagi. Hal ini biasanya terjadi apabila blok katoda retak atau berlubang, sehingga baja kolektor yang terletak dibawah blok katoda dapat tererosi dan larut dalam metal cair, hal ini akan mengakibatkan kandungan Fe naik. Sedangkan kenaikan kadar Si terjadi apabila dinding pot samping tererosi, sehingga silika yang terkandung dalam isolasi akan larut dan menaikkan kadar Si dalam metal cair.

Pabrik Pencetakan Aluminium cair yang dihasilkan di pabrik peleburan

(Reduction Plant) yang telah dihisap oleh vacum laddle dibawa dengan metal

transport car ke pabrik penuangan. Di pabrik pencetakan (casting shop) temperatur aluminium cair tetap dijaga dan ditaburi flux untuk memurnikannya. Dross yang terbentuk dipermukaan aluminium cair diambil, lalu didinginkan di tempat pendinginan dross. Terdapat 10 unit dapur di pabrik pencetakan, yang terdiri dari 1 unit dapur pelebur (Melting Furnace) dan 9 unit dapur penampung (holding furnace) dengan masing-masing kapasitas 30 ton aluminium cair. Sebelum diisikan ke dalam dapur, metal transport car beserta laddle dan isinya ditimbang pada 40 ton. Aluminium yang sudah murni diatur temperaturnya, kemudian dituangkan ke casting

machine melalui suatu pengalir, dimana aluminium ini akan membeku membentuk

aluminium batangan (ingot). Ingot yang keluar dari casting machine masuk ke

conveyor pendingin, lalu dipindahkan ke conveyor penumpuk dengan mengggunakan

servo arm. Setelah tumpukan ingot ditimbang, selanjutnya dipindahkan ke lapangan

pendingin dengan menggunakan Forklift, sedangkan ingot yang sudah dingin dilakukan proses bundling, kemudian disimpan ke lapangan penyimpangan ingot. Di PT. INALUM (Persero) terdapat 7 unit casting machine untuk pencetakan ingot 50 pon (22,7 Kg) dengan kapasitas 12 ton/jam untuk masing-masing unit casting.1

Proses yang dilakukan oleh mesin ini tidak terlalu panjang dan semua dilakukan secara otomatis. Namun dalam segi perbaikan dan perawatan sangatlah banyak dikarenakan banyaknya sensor dan komponen yang digunakan pada mesin ini. Kalibrasi juga sangat penting dilakukan pada sensor-sensor yang ada pada 2.2. Mesin Vibrating Compactor

2.2.1. Vibrating Compactor Secara Umum

Mesin Vibrating Compactormerupakan sebuah mesin yang digunakan untuk memadatkan suatu bahan dengan proses penekanan, penggetaran, dan pemvakuman udara dengan tujuan untuk mendapatkan tingkat kepadatan yang baik. Mesin Vibrating Compactor sering digunakan di pabrik yang bergerak di bidang industry penghasil blok karbon yang akan digunakan sebagai anoda.

1”

mesin ini dengan tujuan menjaga konsistennya hasil produksi dari mesin ini. Ada 4 jenis mesin Vibrating Compactor untuk pembuatan anoda yang sebenarnya hanya berbeda di bentuk dan langkah kerja. Tapi untuk hasil dan cara kerjanya tidak jauh berbeda. Berikut jenis-jenis dari mesin Vibrating Compactor:

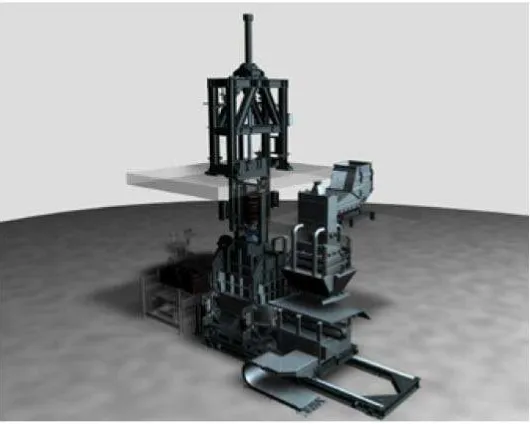

1. Single Sliding Table Vibrating Compactor

Single sliding table Vibrating Compactor adalah jenis dari Vibrating

Compactor yang hanya memiliki 1 mould (cetakan) dan bergerak secara

sliding atau digeser. Jenis ini mampu mencetak 27 blok/jam. Berikut gambar dari Single Sliding Table Vibrating Compactor.

Gambar 2.1. Single Sliding Table Vibrating Compactor Sumber : Manual Book Vibrating Compactor Outotec

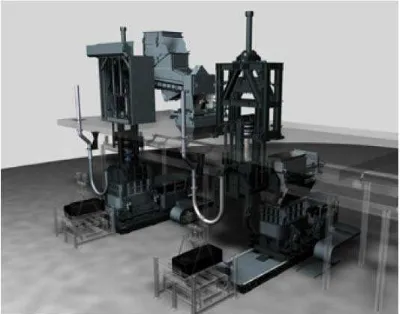

2. Tandem Sliding Table Vibrating Compactor

Tandem sliding table Vibrating Compactor adalah jenis Vibrating

Compactor yang memiliki 2 mould tapi hanya memiliki 1 feeder. Mould

Gambar 2.2. Tandem Sliding Table Vibrating Compactor Sumber : Manual Book Vibrating Compactor Outotec

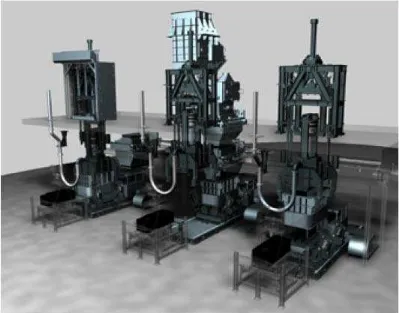

3. Triple Sliding Table Vibrating Compactor

Triple sliding table Vibrating Compactor adalah jenis Vibrating

Compactor yang memiliki 3 mould dan bergerak secara sliding. Pada

Gambar 2.3. Triple Sliding Table Vibrating Compactor Sumber : Manual BookVibrating Compactor Outotec

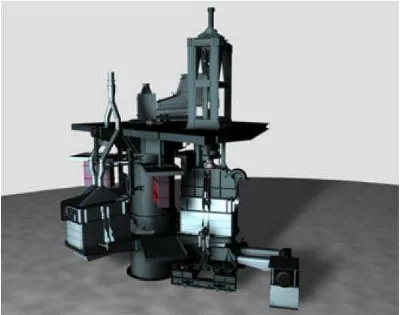

4. Turntable Vibrating Compactor

Turntable Vibrating Compactor adalah jeni Vibrating Compactor

Gambar 2.4. Turntable Vibrating Compactor Sumber : Manual BookVibrating Compactor Outotec

2.2.2. Vibrating Compactor yang Digunakan PT. Inalum (persero)

Vibrating Compactor yang digunakan oleh PT. Inalum (persero) merupakan

jenis Turntable Vibrating Compactor. Mesin Turntable Vibrating Compactor terdapat pada pabrik anoda karbon, tepatnya di bagian green carbon. Mesin

Turntable Vibrating Compactor adalah mesin yang digunakan untuk memadatkan

Gambar 2.5. Turntable Vibrating Compactor di PT. Inalum (persero)

2.2.3. Komponen-komponen Utama Turntable Vibrating Compactor

Komponen-komponen yang dimiliki mesin Turntable Vibrating Compactor adalah:

1. Paste Spreading Device

Paste Spreading Device adalah komponen yang berfungsi untuk

Gambar 2.6. Paste Spreading Device

2. Hopper Scale

Hopper Scale adalah komponen yang berfungsi untuk menimbang

berat dari pasta yang akan dimasukkan kedalam cetakan agar setiap blok yang dihasilkan tetap sama ukuran dan beratnya. Berikut gambar dari Hopper Scale.

3. Vibrating Table With Unbalance Drive

Vibrating Table With Unbalance Drive adalah komponen yang

berbentuk meja yang dilengkapi alat penggetar yang berfungsi memberikan getaran pada proses pemadatan anoda karbon. Berikut gambar dari Vibrating Table With Unbalance Drive.

Gambar 2.8. Vibrating Table With Unbalance Drive

4. Clamp Locking Device for Mould

Clamp Locking Device for Mould adalah komponen yang berfungsi

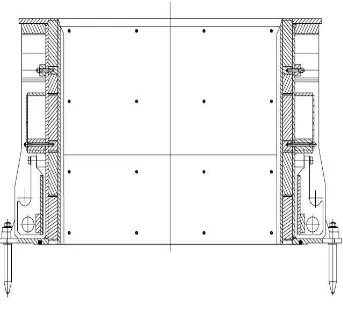

Gambar 2.9. Clamp Locking Device for Mould

5. Pushing Device

Pushing Device adalah komponen yang berfungsi untuk memberikan

Gambar 2.10. Pushing Device

6. Mould

Mould adalah cetakan yang digunakan untuk mencetak anoda karbon.

Berikut gambar dari Mould.

7. Machine Column

Machine Column adalah bagian tengah dari Turntable Vibrating

Compactor yang berfungsi untuk memutar ketiga pallet tempat mould

diletakkan.

8. Heating Device for Mould

Heating Device for Mould adalah komponen yang berfungsi untuk

memanaskan mould guna mejaga suhu pasta yang ada di dalam mould.

9. Vacuum System

Vacuum System adalah komponen yang berfungsi untuk memberikan

tingkat kevakuman yang tinggi di dalam mould pada proses pemadatan anoda block. Berikut gambar dari Vacuum System.