ELECTRIC TWO WHEELED VEHICLE

KAJIAN PERHITUNGAN STATIKA – KINEMATIKA

DAN PEMBUATAN PROTOTYPE

PROYEK AKHIR

Diajukan sebagai salah satu syarat

untuk memperoleh gelar

Ahli Madya

Disusun Oleh : PUJI SUYUDI NIM : I 8109037

PROGRAM DIPLOMA TIGA TEKNIK MESIN PRODUKSI

FAKULTAS TEKNIK UNIVERSITAS SEBELAS MARET

SURAKARTA

MOTTO DAN PERSEMBAHAN

MOTTO

1. Janganlah kamu pikirkan kata – kata penusuk hati yang mengalir karena

sedikit kesalahan didalam langkahmu, tetapi pikirkanlah apa yang harus

kamu perbuat untuk menutupi dan memberbaiki langkahmu itu.

2. Terciptanya manusia dengan satu mulut, dua telinga, dua mata, dua

tangan dan dua kaki itu, sesungguhnya agar manusia lebih untuk

mendengar, melihat, dan melakukan segala kebijakan, tanpa harus

bernyanyi dengan kata – kata yang tak berarti dari mulutnya.

3. Sejenakkanlah dirimu dari kesibukan waktumu untuk sekedar menunduk

dan bertutur syukur kepada Sang Penciptamu dan Pencipta segala

nikmatmu.

PERSEMBAHAN

Laporan ini kupersembahkan kepada:

1. Ayah dan bunda ku tersayang, yang selalu menuntunku dalam menapaki

kehidupan. Hati yang penuh lapang dan kasih sayang semua telah kau

berikan dengan ketulusan. Terimakasih ku hanturkan dari anandamu ini.

2. Semua anak Teknik Mesin Produksi 09. Kalian adalah sahabatku yang

berharga, dan aku merasa terhormat memiliki teman seperti kalian.

Tolong maafkan aku, bila aku pernah meninggalkan lubang di pagar hati

KATA PENGANTAR

Segala puji bagi Tuhan Yang Maha Esa yang telah memberikan rahmat

dan hidayah-Nya sehingga penulis dapat menyelesaikan laporan proyek akhir

dengan judulElectric Two Wheeled Vehicle – KajianPerhitungan Statika -

Kinematika dan Pembuatan Prototipe. Hal ini ditempuh sebagai salah satu

langkah menambah ilmu pengetahuan dan teknologi khususnya dibidang teknik

mesin.

Dalam rangka memenuhi salah satu syarat kelulusan tingkat Diploma di

Jurusan Teknik Mesin Produksi, Fakultas Teknik, Universitas Sebelas Maret

Surakarta, makaselaku mahasiswa dapat mengambil kesempatan dalam proyek

akhir untuk menerapkan dan menguji ilmu yang diperoleh dibangku perkuliahan.

Laporan ini disusun berdasarkan hasil proyek akhir dari tanggal 27 Februari

sampai dengan 27 Juni 2012.

Atas terselesaikannya laporan proyek akhir ini, maka penulis

mengucapkan terimakasih kepada :

1. Bapak Ubaidillah, S.T., M.Scselaku pembimbing Iproyek akhir.

2. Bapak Prof. Muhammad Nizam, S.T., M.T., Ph.D selaku pembimbing

IIproyek akhir.

3. Bapak Heru Sukanto, S.T., M.T. selaku Ketua program D III Teknik

Mesin UNS.

4. Bapak Jaka Sulistya Budi, S.T, M.T. selaku koordinator proyekakhir.

5. Seluruh laboran dan rekan mahasiswa jurusan Teknik Mesin Produksi

serta seluruh pihak yang tidak dapat saya sebutkan satu persatu.

Dalam penulisan laporan dengan judulElectric Two Wheeled Vehicle –

KajianPerhitungan Statika - Kinematika dan Pembuatan Prototipe, penulis

menyadari masih banyak kekurangan. Oleh karena itu kritik dan saran yang

membangun untuk kesempurnaan laporan ini sangat diharapkan dan dapat

berguna dan bermanfaat.

Surakarta, Juli 2012

ELECTRIC TWO WHEELED VEHICLE belakangi pembuatan proyek ini adalahkeinginan untuk membuat sebuah alat transportasi baru yang tidak menggunakan bahan bakar minyak. Salah satu cara mengatasiketergantungan terhadap BBM adalah penggunaan kendaraan dengan energi listrik. Electric two wheeled vehicle adalah kendaraan dengan menggunakan tenaga listrik dan memiliki desain yang unik.

Laporan proyek akhir akan membahas tentang kajian perhitungan statika , kinematika dan pembuatan prototype Electric Two Wheeled Vehicle .Bagian-bagian dari kendaraan ini adalah roda, rangka dalam, rangka tengah, lengan ayun,

roller, dan suspensi. Sistem mekanik merupakan salah satu bagianyang mempunyai peran yang sangat penting untuk kenyamanan berkendara. Komponen kelistrikan terdiri dari kit(dinamo brushless), baterai, kontroler, charger, dan grip gas.

DAFTAR ISI

HALAMAN JUDUL ... i

HALAMAN PENGESAHAN ... ii

SALINAN BERITA ACARA PENDADARAN... iii

MOTTO DAN PERSEMBAHAN... iv

I.5. Luaran ProyekAkhir ... 4

I.6. Manfaat Proyek Akhir ... 4

BAB IIDASAR TEORI ... 5

II.1.Tinjauan Pustaka. ... 5

II.2.Analisa Statika dan Kinematika... 10

II.3.Proses Manufaktur ... 14

II.3.1.Proses Permesinan Mesin Bubut ... 14

II.3.2.Proses Permesinan Mesin Las ... 18

II.3.3.Proses Permesinan Mesin Bor ... 20

BAB IIIPERENCANAAN PROSES KERJA ... 21

III.1.Flow Chart ... 22

III.2.Peralatan Manufaktur ... 23

BAB IV PEMBUATAN DAN PEMBAHASAN... 32

IV.1.Sistem Mekanis. ... 32

IV.2.Proses Pembuatan ... 33

IV.3.Analisa Statika dan Kinematika ... 44

IV.3.1.Analisa Statika... 44

IV.3.2.Analisa Kinematika ... 63

IV.4.Perhitungan Waktu Proses Produksi ... 65

BAB V PENUTUP ... 73

IV.1. Kesimpulan... 73

IV.2. Saran ... 74 DAFTAR PUSTAKA

DAFTAR GAMBAR

Gambar 1.1 Desain dan konstruksi dari Ernest Fraquelli, 1935... 2

Gambar 2.1 Monowheel ... 5

Gambar 3.19 Peralatan keselamatan kerja ... 31

Gambar 4.1 Nama komponen Electric Two Wheeled Vehicle ... 32

Gambar 4.2 Mengelassambungan roda ... 34

Gambar 4.3 Melapisi danmengelingrodadengankaret ban sepeda ... 35

Gambar 4.4 Desain rangka dalam ... 35

Gambar 4.5 Menyatukan dua bagian rangka ... 36

Gambar 4.6 Proses penekukanrangka ... 36

Gambar 4.7 Proses pengelasanpadasetiaptekukan... 36

Gambar 4.8 Menggerinda bekas daripengelasan ... 37

Gambar 4.9 Prosespengeboran... 37

Gambar 4.10 Rangka Tengah ... 37

Gambar 4.11 Pemasangan landasan(flangedesk)... 38

Gambar 4.12 Sambungan las flangedesk dan rangka tengah ... 38

Gambar 4.13 Roller... 39

Gambar 4.14 Proses pemotongan nylon ... 39

Gambar 4.16 Membubutprofil “U” ... 40

Gambar 4.17 Membubutprofil “V” ... 40

Gambar 4.18 Sketsalenganayun ... 40

Gambar 4.19 Mengelasrumah bush ... 41

Gambar 4.20 Pengelasan box baterai... 41

Gambar 4.21 Proses pemberian epoxy ... 42

Gambar 4.22 Pengecatan rangka ... 42

Gambar 4.23 Posisi tumpuan roller ... 44

Gambar 4.24 Posisi pegas ... 47

Gambar 4.25 Lengan ayun bagian atas ... 48

Gambar 4.26 Lengan ayun bagian depan ... 53

Gambar 4.27 Lengan ayun motor ... 58

DAFTAR TABEL

BAB I PENDAHULUAN

1.1 Latar Belakang Masalah

Pada pembuatan suatu kendaraan telah memperhatikan segala aspek mulai

dari fungsi, kenyamanan,kestabilan, kecepatan, dan sebagainya. Dari beberapa

aspek tersebut, maka timbul pemikiran bentuk kendaraan jenis baru yang memiliki

ciri khas. Hemat energi adalah suatu fokus riset dan pengembangan perusahaan

alat transportasi. Suatu sistem energi dikatakan efisien apabila yang mempunyai

kerugian minimal dalam kaitan dengan produksi panas dan suara gaduh. Efisiensi

mungkin ditingkatkan dengan menggunakan suatu sistem pengarah elektrik. (Hart,

2011)

Electric Two Wheeled Vehicle adalah kendaraan yang terdiri dari dua roda

luar yang besar yang benar-benar mencakup semua bagian rangka. Rangka berada

didalam roda, dan biasanya dihubungkan dengan rangka tengah yang diberi

tempat duduk. Roda luar dapat bergerak maju karena reaksi torsi yang dihasilkan

dari motor penggerak dan eksentrisitas pusat gravitasi dari rangka. Pada dasarnya

Electric Two Wheeled Vehicle memiliki konsep yang mirip dengan diwheel.Salah

satu desain yang tercatat adalah yang dibuat oleh Mr. Otto pada tahun 1870.

Namun, konsep diwheel belum mendapat pengakuan secara luas kecuali karena

hobi.

Perancangan diwheel modern telah digunakan hanya pada suatu lembaga

noncommercial berskala kecil sebagai proyek dan atraksi. Penggunaan yang

terdekat denga prinsip diwheel diaplikasi komersil adalah prototipe Andr Costa,

Pemenang ke-3 Kompetisi Desain Peugeot. Rincian disain belum dibuat didepan

umum. Tetapi dilain pihak ada kabar desain konsep yang diuraikan disuatu

keterangan Peugeot diwheel bukanlah suatu diwheel yang benar, karena adanya

penyeimbang dengan dua yang lapisan bertindak sebagai roda/kemudi medan.

Produksi diwheel yang pertama menggunakan desain dan konstruksi dari

Ernest Fraquelli pada tahun 1935 dan dipatenkan tahun 1947,telah ada sejumlah

upaya untuk memanfaatkan keunikan dinamika yang ditawarkan oleh diwheel

perbedaan dari diwheel yang sebelumnya, maka pada perancangan ini meninjau

ulang dari sistem dinamika yang tetap sama dan sesuai dengan teknik kontrol pada

desain sebelumnya.

Gambar 1.1 Desain dan konstruksi dari Ernest Fraquelli, 1935

(http://www.ask.com/encyclopedia/strange_vehicles diakses 7/23/2012 2:45PM)

Bagian paling penting dari electric two wheeled vehicle adalah sistem

mekanik karena modus kegagalan yang utama apabila terjadi suatu kecelakaan

yang fatal terjadi pada sistem mekanik. Selain memberikan keamanan bagi

pengemudi, sistem mekanik juga terdiri dari semua komponen dasar yang

membuat electric two wheeled vehicle dapat bergerak.

Dengan memperhatikan segala aspek mulai dari fungsi, kenyamanan,

kestabilan, kecepatan, hemat energi, dan bebas polusi, maka ini akan memberi

sebuah aspek dalam kendaraan suatu bentuk kendaraan jenis baru yang memiliki

ciri khas. Kendaraan tersebut dinamakan Electric Two Wheeled Vehicle.

Kendaraan ini memiliki konsep kinematika dan dinamika gerak yang khas yang

berbeda dengan kendaraan pada umumnya.

Atas dasar diatas, maka pada proyek akhir ini mengangkat judul Electric

1. Perancangan

Sebelum melakukan eksekusi proyek dilaksanakan, terlebih dahulu merancang

alat dengan membuat sketsa alat dan mendesain dengan autocad.

2. Pembelian part

Setelah melakukan perancangan maka dapat diketahui part apa saja yang akan

digunakan, dan beberapa part dibeli saat dalam proses pembuatan.

3. Pembuatan

Setelah part terkumpul maka alat dapat mulai dikerjakan.

4. Pengujian kinerja alat yang telah dibuat.

Setelah alat selesai dibuat dapat dilakukan pengujian kinerja alat.

5. Penyempurnaan

Setelah melakukan pengujian apabila terdapat beberapa error maka harus

dilakukan perbaikan.

1.2 Rumusan Masalah

Rumusan masalah dalam proyek akhir ini adalah sebagai berikut

1. Bagaimana merancang dan membangun Electric Two Wheeled Vehicle.

2. Bagaimana menganalisa statika, kinematika dasar dan dinamika dasar pada

Electric Two Wheeled Vehicle.

1.3 Tujuan Proyek Akhir

Adapun tujuan proyek akhir dalam proyek akhir ini adalah sebagai berikut

1. Untuk merancang dan membangun Electric Two Wheeled Vehicle.

2. Untuk menganalisa statika, kinematika dasar dan dinamika dasar pada

Electric Two Wheeled Vehicle.

1.4 Batasan Masalah

Adapun batasan masalah dalam proyek akhir ini adalah sebagai berikut

1. Perhitungan statika,kinematika dasar dan dinamika dasar pada keadaan

diam (statis)

2. Perhitungan kekuatan material tidak dilaporkan pada laporan ini.

3. Tidak dilakukan perhitungan sistem pengereman pada laporan ini.

4. Tidak dilakukan perhitungan defleksi rangka.

5. Getaran rangka diabaikan.

1.5 Luaran Proyek Akhir

Adapun luaran proyek akhir dalam proyek akhir ini adalah sebagai berikut

1. Prototipe berupa Electric Two Wheeled Vehicle.

2. Laporan proyek akhir.

1.6 Manfaat Proyek Akhir

Adapun manfaat proyek akhir dalam proyek akhir ini adalah memperoleh

pengetahuan dan pemahaman mengenai perancangan kendaraan serta

menciptakan suatu unit rekayasa yang efektif dan efisien dibandingkan

kendaraan sejenis yang telah ada. Menerapkan ilmu yang sudah diperoleh

selama kuliah dengan mengaplikasikannya dalam suatu bentuk karya nyata

dalam sebuah Electric Two Wheeled Vehicle dan melatih ketrampilan dalam

proses produksi yang meliputi bidang perancangan, pengelasan dan

BAB II DASAR TEORI

2.1 Tinjauan Pustaka

Pada pembuatan suatu kendaraan telah memperhatikan segala aspek mulai

dari fungsi, kenyamanan,kestabilan, kecepatan, dan sebagainya. Dari beberapa

aspek tersebut, maka timbul pemikiran bentuk kendaraan jenis baru yang memiliki

ciri khas. Hemat energi adalah suatu fokus riset dan pengembangan perusahaan

alat transportasi. Suatu sistem energi dikatakan efisien apabila yang mempunyai

kerugian minimal dalam kaitan dengan produksi panas dan suara gaduh. Efisiensi

mungkin ditingkatkan dengan menggunakan sumber energi listrik. (Hart, 2011)

2.1.1 Jenis Kendaraan Darat Listrik a. Monowheel

Monowheel adalah satu roda mirip dengan unicycle. Namun, bukannya

duduk di atas roda, pengendara duduk baik di dalam atau di sampingnya. Roda

adalah cincin, biasanya didorong oleh roda yang lebih kecil menekan bibir

dalamnya. Kebanyakan hanya untuk satu penumpang saja, meskipun untuk dua

penumpang sudah dibangun.

Gambar 2.1 Monowheel

Pertama kali monowheels dibangun di akhir abad 19, sebagian besar

dibangun pada abad ke-20 dan telah menggunakan penggerak motor. Beberapa

pembangun modern yang mengacu pada kendaraan sebagai monocycles ,

meskipun istilah yang juga kadang-kadang digunakan untuk menggambarkan

unicycles bermotor. Sekarang monowheels umumnya dibangun dan digunakan

untuk tujuan kesenangan dan hiburan.

b. Diwheel

Diwheel adalah kendaraan yang terdiri dari dua roda luar yang besar yang

ditahan oleh rangka dalam yang menahan roda luar dengan energi penggeraknya

adalah listrik. Rangka dalam bebas berputar pada roda , yang di dukung oleh as

roda pada umumnya atau roller yang berputar pada bagian dalam permukaan roda.

Desain khas diwheel membuatnya menjadi bentuk dari alat transportasi baru.

Salah satu desain yang tercatat adalah yang dibuat oleh Mr. Otto pada tahun 1870.

Produksi diwheel yang pertama menggunakan desain dan konstruksi dari

Ernest Fraquelli pada tahun 1935 dan dipatenkan tahun 1947,telah ada sejumlah

upaya untuk memanfaatkan keunikan dinamika yang ditawarkan oleh two

Diwheel. Pada tahun 2011 sebuah diwheel modern selesai dibangun dengan

menggunakan sistem elektronik dan robotik.

Gambar 2.2 Diwheel (http://sites.mecheng.adelaide.edu.au/robotics/robotics diakses 7/23/20122:59 PM)

Bagian paling penting dari Diwheel adalah sistem mekanik karena sistem

ini adalah modus kegagalan yang utama apabila terjadi suatu kecelakaan yang

terdiri dari semua komponen dasar yang membuat Diwheel dapat

bergerak. Namun, konsep Diwheel belum mendapat pengakuan secara luas kecuali

karena hobi.

c. Sepeda Motor Listrik

Sepeda motor listrik adalah kendaraan tanpa bahan bakar minyak yang

digerakkan oleh dinamo dan akumulator. Seiring dengan mencuatnya

masalah pemanasan global dan kelangkaan BBM maka kini produsen kendaraan

berlomba-lomba menciptakan kendaraan hibrid, dan sepeda motor listrik termasuk

salah satu di dalamnya. Sampai sekarang di Indonesia telah tersedia tipe dengan

kecepatan 60 km/jam, dilengkapi rem cakram, lampu penerangan dekat dan jauh,

lampu sein, lampu rem serta klakson.

Gambar 2.3 Sepeda Motor Listrik

(http://victorpramusanto272.wordpress.com/green-technology/ diakses 7/23/2012 3:19 PM)

Jarak tempuh terjauh yang dapat dicapai oleh sepeda motor listrik di

Indonesia pun telah meningkat secara signifikan menjadi 80km dan untuk jarak

tempuh sedemikian hanya perlu mengeluarkan biaya Rp. 900. Sedang untuk jalan

menanjak kendaraan mampu hingga sudut kemiringan sampai 30 derajat. Waktu

yang diperlukan untuk mengisi penuh akumulator adalah 8 jam dan akumulator

dapat diisi kapan saja tanpa menunggu habis.

d. Mobil Listrik

Mobil listrik adalah mobil yang digerakkan dengan motor listrik,

menggunakan energi listrik yang disimpan dalam baterai atau tempat penyimpan

ke-20, tapi kemudian popularitasnya meredup karena teknologi mesin pembakaran

dalam yang semakin maju dan harga kendaraan berbahan bakar bensin yang

semakin murah. Krisis energi pada tahun 1970-an dan 1980-an pernah

membangkitkan sedikit minat pada mobil-mobil listrik, tapi baru pada tahun

2000-an lah para produsen kendara2000-an baru menaruh perhati2000-an y2000-ang serius pada

kendaraan listrik. Hal ini disebabkan karena harga minyak yang melambung tinggi

pada tahun 2000-an serta banyak masyarakat dunia yang sudah sadar akan

buruknya dampak emisi gas rumah kaca. Sampai bulan Novemver 2011,

model-model kendaraan listrik yang tersedia dan dijual dipasaran beberapa negara adalah

Tesla Roadster, REVAi, Renault Fluence Z.E., Buddy, Mitsubishi i MiEV,

Tazzari Zero, Nissan Leaf, Smart ED, Wheego Whip LiFe, Mia listrik, dan BYD

e6. Nissan Leaf, dengan penjualan lebih dari 20.000 unit di seluruh dunia (sampai

November 2011), dan Mitsubishi i-MiEV, dengan penjualan global lebih dari

17.000 unit (sampai Oktober 2011).

Gambar 2.4 Mobil listrik (http://www.solopos.com/2012/berita- pilihan/mobil-listrik-2014-mobil-listrik-diproduksi-masal-189430 diakses 7/23/2012 3:22 PM)

Mobil listrik memiliki beberapa kelebihan potensial jika dibandingkan

dengan mobil berbahan bakar minyak. Yang paling utama adalah mobil listrik

tidak menghasilkan emisi seperti kendaraan bermotor. Selain itu, mobil jenis ini

juga mengurangi emisi gas rumah kaca karena tidak membutuhkan bahan bakar

luar negeri pun berkurang, karena bagi beberapa negara maju seperti Amerika

Serikat dan banyak negara Eropa, kenaikan harga minyak dapat memukul

ekonomi mereka. Bagi negara berkembang, harga minyak yang tinggi semakin

memberatkan neraca pembayaran mereka, sehingga menghambat pertumbuhan

ekonomi.

Meskipun mobil listrik memiliki beberapa keuntungan potensial seperti

yang telah disebutkan di atas, tapi penggunaan mobil listrik secara meluas

memiliki banyak hambatan dan kekurangan. Sampai pada tahun 2011, harga

mobil listrik masih jauh lebih mahal bila dibandingkan dengan mobil bermesin

pembakaran dalam biasa dan kendaraan listrik hibrida karena harga baterai ion

litium yang mahal. Meskipun begitu, saat ini harga baterai mulai turun karena

mulai diproduksi dalam jumlah besar. Faktor lainnya yang menghambat

tumbuhnya penggunaan mobil listrik adalah masih sedikitnya stasiun pengisian

untuk mobil listrik, ditambah lagi ketakutan pengendara akan habisnya isi baterai

mobil sebelum mereka sampai di tujuan.

Beberapa pemerintah di beberapa negara di dunia telah menerbitkan

beberapa insentif dan aturan untuk menanggulangi masalah ini, yang tujuannya

untuk meningkatkan penjualan mobil listrik, untuk membiayai pengembangan

teknologi mobil listrik sehingga harga baterai dan komponen mobil bisa semakin

efisien. Pemerintah Amerika Serikat telah memberikan dana hibah sebesar US$2,4

miliar untuk pengembangan mobil listrik dan baterai. Pemerintah China

mengumumkan bahwa mereka akan menyediakan dana sebesar US$15 milyar

untuk memulai industri mobil listrik di negaranya. Beberapa pemerintah lokal dan

nasional di banyak negara telah menerbitkan kredit pajak, subsidi, dan banyak

2.2 Analisa Statika dan Kine matika a. Analisa Statika

Roda pada electric two wheeled vehicle ditopang oleh empat buah lengan

ayun. Lengan ayun ini masing-masing menerima gaya yang diakibatkan oleh

beban yang diberikan oleh pengemudi dan rangka. Masing-masing lengan ayun

bertumpu pada sebuah sendi yang ditempelkan pada rangka. Dan roda ditahan

oleh roller. Gaya yang terjadi tersebut berasal dari reaksi yang diberikan oleh

shock breaker karena adanya beban yang berasal dari pengemudi dan rangka.

Gaya yang terjadi pada shock breaker dapat diketahui dengan

menggunakan hukum Hooke sesuai dengan persamaan 2.1 ,yaitu :

R=− .∆ (2.1)

Keterangan :

k = tetapan pegas

F = gaya

x = selisih panjang pegas setelah dikenai beban

Untuk mengetahui konstanta pegas dilakukan pengukuran langsung pada shock

breaker karena ada empat gaya yang belum diketahui. Jadi untuk mengetahui

shock breaker tersebut dilakukan pengukuran langsung dengan mengambil lima

sample beban yang berbeda dan kemudian diambil nilai rata-rata sehingga

diketahui konstanta pegas. Dan setelah itu dilakukan perhitungan gaya pada

masing-masing lengan ayun dengan pengukuran secara langsung juga.

Perhitungan statika dilakukan dengan cara mencari besarnya gaya yang

terdapat pada tumpuan masing-masing lengan ayun. Dari empat buah lengan

ayun,tiga buah lengan ayun memiliki tumpuan yang sama,yaitu pada tumpuan

sendi dan tumpuan pada roller yang menahan roda. Sedangkan satu buah lengan

ayun memiliki tumpuan sendi dan tumpuan pada motor penggerak. Semua

tumpuan mempunyai fungsi yang sama yaitu menahan gaya yang diakibatkan dari

Gaya yang dihitung adalah gaya yang mengenai tumpuan roll yaitu gaya

F1, F2 , F3 dan F4.

Gambar 2.5 Gaya luar pada roda

Untuk analisa gaya luar yang bekerja pada setiap lengan ayun digunakan

prinsip kesetimbangan benda tegar. Kesetimbangan benda tegar dapat diperoleh

dengan menetapkan gaya pada sumbu x , y dan z sama dengan nol. Dan mome n

pada sumbu x , y dan z sama dengan nol. Sesuai dengan persamaan 2.2 , 2.3 dan

2.4 dapat diketahui kesetimbangan benda tegar (Beer dan Johnston , 2007).

∑ ¶̊= 0 (2.2)

∑ R = 0 (2.3)

∑ R̊= 0 (2.4)

Keterangan :

∑ ¶̊= jumlah momen pada titik acuan x

∑ R= jumlah yang bekerja pada sumbu y

∑ R̊= jumlah yang bekerja pada sumbu x W

F2

F3 F1

Dengan menggunakan persamaan tersebut dapat diketahui gaya luar pada

masing-masing roller yang menahan lengan ayun.

Untuk analisa gaya dalam yang terjadi pada masing-masing lengan ayun

menggunakan persamaan kesetimbangan benda tegar. Gaya yang bekerja pada

masing-masing tumpuan sesuai dengan gambar pada tabel 2.1.

Tabel 2.1 Reaksi pada sambungan (Beer.dkk,2007)

Dengan berpedoman pada tabel 2.1 , maka gaya dalam yang terjadi pada setiap

Gambar 2.6 Gaya dalam yang bekerja pada lengan ayun (Hibbeler,2010)

Dari gaya dalam yang terjadi pada masing-masing lengan ayun dapat diketahui

besarnya gaya normal,gaya geser dan momen bending yang terjadi pada masing –

masing lengan ayun dan dapat digambarkan ke dalam free body diagram.

b. Analisa Kinematika

Analisa sistem kinematika gerak dasar dilakukan untuk mengetahui

besarnya waktu yang diperlukan untuk mencapai kecepatan maksimum.

Gambar 2.7 Gambar roda besar dan motor

Dengan diketahui putaran per menit,dapat menghitung kecepatan sudut

pada motor,maka dapat diketahui kecepatan sudut maksimum roda sesuai dengan

persamaan 2.5 sebagai berikut,

ƺ.6 ƺƺ.6=

ǰƺ

ǰ (2.5)

Setelah diketahui kecepatan sudut maksimum roda,maka dapat diketahui

ǰƺ.6= ǰƺ.6 dǰ (2.6)

Dengan diketahuinya daya motor dan kecepatan sudut motor maksimum makad

dapat menghitung Torsi motor dengan menggunakan persamaan 2.7

(Hibbeler,1997) :

= ɲ ɲƺ.6 (2.7)

Setelah diketahui torsi motor maka dapat diketahui Torsi Roda dengan

menggunakan persamaan 2.8,

ƺ= ƺ (2.8)

Kemudian dihitung momen inersia pada roda sesuai dengan persamaan 2.9

ǰ=Č 1 − d (2.9)

Setelah diketahui momen inersia,sesuai dengan persamaan 2.10,maka dapat

menghitung percepatan sudut maksimum roda.

ǰ= ǰ ǰƺ.6 (2.10)

Kemudian dengan diketahui percepatan sudut sesuai dengan persamaan 2.11,maka

dapat menghitung percepatan maksimum roda.

aǰƺ.6= ǰƺ.6 dǰ (2.11)

Setelah percepatan maksimum diketahui,dengan menggunakan persamaan 2.12

maka dapat mmenghitung waktu maksimum untuk mencapai kecepatan

maksimum.

ɲĖ̊=Ėƺ.6

ƺ.6 (2.12)

2.3 Proses Manufaktur

a. Proses Permesinan Mesin Bubut

Proses bubut merupakan suatu proses pembentukan benda kerja dengan

mesin bubut. Mesin bubut adalah mesin perkakas dengan gerak utama

berputar.Gerak berputar inilah yang menyebabkan terjadi penyayatan oleh alat

potong (tool) terhadap benda kerja.Dengan demikian, prinsip kerja dari mesin

bubut adalah gerak potong yang diilakukan oleh benda kerja yang berputar

(rotasi) pada kedudukan spindel dengan penyayatan oleh pahat yang bergerak

translasi dan dihantarkan pada benda kerja. Pada mesin perkakas bubut ini

a. Gerakan berputaryaitu bentuk gerakan rotasi dari benda kerja pada kedudukan

spindel.

b. Gerakan memanjang yaitu bentuk gerakan apabila arah pemotongan sejajar

dengan sumbu kerja. Gerakan ini disebut juga dengan gerakan pemakanan.

c. Gerakan melintangyaitu bentuk gerakan apabila arah pemotongan tegak lurus

terhadap sumbu kerja. Gerakan ini disebut dengan gerakan melintang atau

pemotongan permukaan.

Gambar 2.8 Gerakan pemakanan pada mesin bubut (Fretz, 1978)

b Jenis-Jenis Pengerjaan Yang Dapat Dilakukan Dengan Mesin Bubut Bentuk-bentuk pekerjaan yang dapat dilakukan dalam proses membubut

dapat dilihat pada gambar di bawah :

Gambar 2.9 Bentuk pengerjaan pada mesin bubut (Fretz, 1978)

a. Pembubutan Muka (Facing) yaitu proses pembubutan yang dilakukan pada

tepi penampangnya atau gerak lurus terhadap sumbu benda kerja, sehingga

diperoleh permukaan yang halus dan rata.

b. Pembubutan tirus (Taper) yaitu proses pembuatan benda kerja berbentuk

konis. Dalam pelaksanaan pembubutan tirus dapat dilakukan denngan tiga

cara, yaitu memutar eretan atas (perletakan majemuk), pergerseran kepala

lepas (tail stock), dan menggunakan perlengkapan tirus (tapper atachment).

c. Pembubutan chamfering yaitu pembubutan yang dilakukan pada sisi sisa

sayatan pahat agar tidak tajam. Pembubutan ini dapat dilakukan dengan

menggeser tool post arah melintang dan memenjang.

d. Pembubutan cutoff yaitu pembubutan yang dilakukan untuk memotong benda

kerja. Pembubutan ini dapat dilakukan dengan menggeser toolpost ke arah

melintang dengan memakai pahat ulir.

e. Pembubutan ulir (Threading) yaitu pembubutan ini dilakukan dengan

menggunakan pahat ulir.

f. Pembubutan borring yaitu proses pembubutan ini bertujuan untuk

memperbesar lubang dengan menggunakan pahat bubut dalam.

g. Pembubutan drilling yaitu pembubutan denggan menggunakan mata bor yang

dipasang pada tailstock. Sehingga akan dihasilkan lubang pada benda kerja.

Pembubutan drilliing ini merupakan pembubutan awal sebelum pembubutan

borring.

h. Pembubutan knurling yaitu pembubutan yang dilakukan pada benda kerja

untuk membuat profil pada permukaan benda kerja. Pembubutan ini

c. Parameter-Parameter Pada Permesinan Bubut

Gambar 2.10 Parameter pahat bubut (Fretz, 1978)

Sudut tatal pada pahat bubut +12-15°

Sudut bebas pahat bubut + 10-13°

a. Kecepatan potong biasanya dinyatakan dalam isitilah m/menit, yaitu

kecepatan dimana pahat melintasi benda kerja untuk mendapatkan hasil yang

paling baik pada kecepatan yang sesuai. Kecepatan potong dipengaruhi oleh

dua faktor, yaitu: 1) kekerasan dari bahan yang akan dipotong, dan 2) jenis

alat potong yang digunakan. Kecepatan potong harus disesuaikan dengan

kecepatan putaran spindel mesin bubut. Untuk keperluan ini digunakan

persamaan 2.13 sebagai berikut: (Fretz, 1978)

1000 n . .Do

v = p (2.13)

Keterangan :

V = kecepatan potong (mm/min)

Do= diameter awal benda kerja (mm)

N = kecepatan putaran (rpm)

b. Asutan (feed)

Asutan (feed) adalah pergerakan titik sayat alat potong per satuan putaran

benda kerja. Dalam pembubutan feed dinyatakan dalam mm/putaran. Asutan

c. Jumlah langkah pemakanan

Pembubutan memanjang dihitung dengan menggunakan persamaan 2.14

(Fretz, 1978) :

Pembubutan permukaan dihitung dengan menggunakan persamaan 2.15

(Fretz, 1978) :

Pembubutan memanjang dihitung dengan menggunakan persamaan 2.16

(Fretz, 1978) :

Pembubutan permukaan dihitung dengan menggunakan persamaan 2.17

Sr = feed motion (mm/rev)

n = kecepatan putaran (rpm)

2.3.2 Proses Permesinan Mesin Las a. Pengertian Pengelasan

Pengelasan merupakan penyambungan dua bahan atau lebih yang

didasarkan pada prinsip-prinsip proses difusi, sehingga terjadi penyatuan bagian

bahan yang disambung. Kelebihan sambungan las adalah konstruksi ringan, dapat

menahan kekuatan yang tinggi, mudah pelaksanaannya, serta cukup ekonomis.

Namun kelemahan yang paling utama adalah terjadinya perubahan struktur mikro

bahan yang dilas, sehingga terjadi perubahan sifat fisik maupun mekanis dari

bahan yang dilas.

Cara yang paling utama digunakan untuk memanasi logam yang dilas

adalah arus listrik. Arus listrik dibangkitkan oleh generator dan dialirkan melalui

kabel ke sebuah alat yang menjepit elektroda diujungnya, yaitu suatu loga m

batangan yang dapat menghantarkan listrik dengan baik.Ketika arus listrik

dialirkan, elektroda disentuhkan ke benda kerja dan kemudian ditarik ke belakang

sedikit, arus listrik tetap mengalir melalui celah sempit antara ujung elektroda

dengan benda kerja.Arus yang mengalir ini dinamakan busur (arc) yang

dapat mencairkan logam.

Gambar 2.11 Prinsip Kerja Las Listrik (Smith, 1992)

Gambar 2.11 Jenis-jenis sambungan las (Smith, 1992)

b. Me milih besar arus listrik

Agar hasil pengelasan baik, kuat, dan hemat ada baiknya menentukan

besar arus dan ukuran electroda yang akan digunakan. Besarnya arus listrik pada

pengelasan tergantung pada diameter dan macam-macam elektroda las. Berikut ini

adalah daftar besar arus dalam ampere(A) dan diameter dalam milimeter (mm).

Pengaruh kuat arus pada hasil las adalah penembusan lasnya. Arus yang telalu

kecil bisa berakibat sulit terjadi busur listrik dan sambungan yang dangkal.

Apabila arus terlalu besar juga dapat berakibat rusaknya logam lasan karena

meleleh oleh arus yang besar tadi.

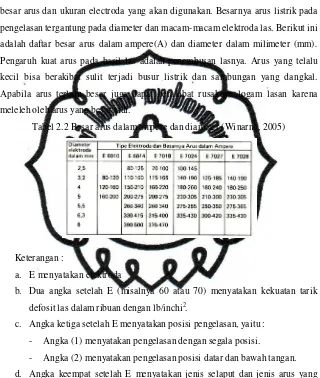

Tabel 2.2 Besar arus dalam ampere dan diameter (Winarno, 2005)

Keterangan :

a. E menyatakan elektroda

b. Dua angka setelah E (misalnya 60 atau 70) menyatakan kekuatan tarik

defosit las dalam ribuan dengan lb/inchi2.

c. Angka ketiga setelah E menyatakan posisi pengelasan, yaitu :

- Angka (1) menyatakan pengelasan dengan segala posisi.

- Angka (2) menyatakan pengelasan posisi datar dan bawah tangan.

d. Angka keempat setelah E menyatakan jenis selaput dan jenis arus yang

2.3.3 Proses Permesinan Mesin Bor

Mesin bor adalah suatu jenis mesin gerakanya memutarkan alat pemotong

yang arah pemakanan mata bor hanya pada sumbu mesin tersebut (pengerjaan

pelubangan). Sedangkan Pengeboran adalah operasi menghasilkan lubang

berbentuk bulat dalam lembaran-kerja dengan menggunakan pemotong berputar

yang disebut bor dan memiliki fungsi untuk membuat lubang, membuat

lubangbertingkat, membesarkan lubang, chamfer.

a. Bagian–Bagian Mesin Bor

Mesin bor yang digunakan pada pembuatan electric two-wheeled vehicle

adalah mesin bor meja. Mesin bor meja adalah mesin bor yang diletakkan diatas

meja. Mesin ini digunakan untuk membuat lubang benda kerja dengan diameter

kecil (terbatas sampai dengan diameter 16 mm). Prinsip kerja mesin bor meja

adalah putaran motor listrik diteruskan ke poros mesin sehingga poros berputar.

Selanjutnya poros berputar yang sekaligus sebagai pemegang mata bor dapat

digerakkan naik turun dengan bantuan roda gigi lurus dan gigi rack yang dapat

mengatur tekanan pemakanan saat pengeboran. Bagian-bagian utama mesin bor

meja antara lain:

a. Motor penggerak

b. Transmisi penggerak

c. Pencekam benda kerja

d. Eretan

e. Pencekan mata bor

b. Kecepatan Potong Pengeboran

Kecepatan potong ditentukan dalam satuan panjang yang dihitung

berdasarkan putaran mesin per menit.Atau secara defenitif dapat dikatakan bahwa

kecepatan potong adalah panjangnya bram yang terpotong per satuan waktu.

Berikut ini adalah tabel kecepatan potong dan kecepatan pemakanan untuk bahan

Tabel 2.3 Kecepatan Potong Dan Kecepatan Pemakanan

(Scharkus dan Jutz, 1996)

Diameter Mata Bor (mm) Ø5 Ø10 Ø15 Ø20 Ø25

Kec. Pemakanan (mm/rev) 0.1 0.18 0.25 0.28 0.31

Kec. Potong (mm/min) 15 18 22 26 29

Dari tabel di atas maka dapat untuk menghitung waktu yang di perlukan dalam

proses pengeboran dengan persamaan 2.18 seperti dibawah ini (Scharkus dan Jutz,

1996) :

T= Ȃ9Ȃ.) ,,2

n (2.18)

Untuk perhitungan waktu pengerjaan sesuai dengan persamaan 2.19 seperti

dibawah ini,

Total waktu perngerjaan = ( Tm . i ) + TS + TU (2.19)

Keterangan :

Itotal = panjang pengeboran atau tebal bahan (mm)

Sr = kecepatan pemakanan (mm/rev)

d = diameter mata bor (mm)

n = kecepatan putaran (rpm)

Tm = waktu permesinan

TS = waktu setting

TU = waktu pengukuran

BAB III

PERENCANAAN PROSES KERJA

III.1 Flow Chart Perencanaan dan Proses Kerja

Keterangan flow chart

Memulai mengerjakan proyek akhir dengan melakukan studi literatur

tentang two wheeled vehicle, setelah melakukan studi literatur melakukan

perencanaan mekanikal, dengan demikian dapat dilakukan sketsa prototip dan

pemilihan komponen-komponennya. Setelah disketsa lalu digambar global secara

3D, setelah digambar maka dapat dikalkulasi, jika disetujui maka digambar secara

detail secara 2D. Setelah desain disetujui dan komponen terkumpul maka sudah

dapat dilakukan perakitan, setelah rangka jadi maka komponen elektrikal dapat

dirakit. Setelah semua terpasang maka dapat dilakukan uji prototype, jika sudah

sesuai yang diinginkan maka memulai mengerjakan laporan, jika masih terjadi

error maka harus dianalisa ulang pada perancangan mekanikal. Setelah semua

selesai maka mendapatkan hasil prototype dan laporan.

3.2 Peralatan Manufaktur a. Peralatan Yang Digunakan

Alat-alat yang digunakan dalam mengerjakan proyek akhir adalah Mesin

las, Mesin bubut, Mesin bor, Mesin gerinda potong, Mesin gerinda, Pemotong

plat, Penekuk plat, Ragum, Alat ukur (jangka sorong, mistar), Penyiku, Penitik,

Penggores, Palu, Kikir, Gunting plat, Kunci – kunci (ring, pas), Peralatan

keselamatan kerja

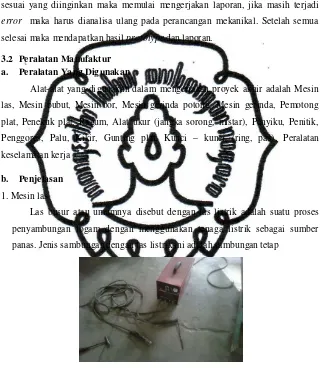

b. Penjelasan 1. Mesin las

Las busur atau umumnya disebut dengan las listrik adalah suatu proses

penyambungan logam dengan menggunakan tenaga listrik sebagai sumber

panas. Jenis sambungan dengan las listrik ini adalah sambungan tetap

2. Mesin bubut

Mesin Bubut adalah suatu Mesin perkakas yang digunakan untuk

memotong benda yang diputar. Bubut sendiri merupakan suatu proses

pemakanan benda kerja yang sayatannya dilakukan dengan cara memutar

benda kerja kemudian dikenakan pada pahat yang digerakkan secara translasi

sejajar dengan sumbu putar dari benda kerja. Gerakan putar dari benda kerja

disebut gerak potong relatif dan gerakkan translasi dari pahat disebut gerak

umpan.

Gambar 3.3 Mesin bubut

3. Mesin bor

Mesin bor adalah suatu jenis mesin gerakanya memutarkan alat pemotong

yang arah pemakanan mata bor hanya pada sumbu mesin tersebut (pengerjaan

pelubangan). Sedangkan Pengeboran adalah operasi menghasilkan lubang

berbentuk bulat dalam lembaran-kerja dengan menggunakan pemotong

berputar yang disebut bor. Untuk pembuatan electric two wheleed vehicle

menggunakan bor tangan dan bor duduk.

4. Mesin gerinda potong

Fungsi utama mesin gerinda potong adalah untuk memotong suatu benda

dengan jumlah banyak dan lebih cepat. Dalam pembuatan electric two wheleed

vehicle inimesin gerinda potong banyak bigunakan untuk memotong besi pipa

untuk rangka tengah.

Gambar 3.5 Mesin gerinda potong

5.Mesin gerinda

Mesin gerinda merupakan proses menghaluskan permukaan yang

digunakan pada tahap finishing dengan daerah toleransi yang sangat kecil

sehingga mesin ini harus memiliki konstruksi yang kokoh. Dalam pembuatan

electric two wheleed vehicle ini menggunakan mesin gerinda dan gerinda

tangan.

Gambar 3.6 Gerinda tangan

6. Pemotong plat

Pemotong plat adalah suatu alat yang dimana berfungsi untuk memotong

Gambar 3.7 Pemotong plat

7. Penekuk plat

Alat yang digunakan untuk membuat bentuk bersudut pada benda kerja

logam yang tipis.

Gambar 3.8 Penekuk plat

8. Ragum

Ragum adalah suatu alat penjepit untuk menjepit benda kerja yang akan

dikikir,dipahat,digergaji,di tap,di sney,dan lain-lain. Dengan memutar tangkai

(handle) ragum, maka mulut ragum akan menjepit atau membuka/melepas

benda kerja yang sedang dikerjakan. Bibir mulut ragum harus dijaga jangan

sampai rusak akibat terpahat,terkikir dan lain sebagainya

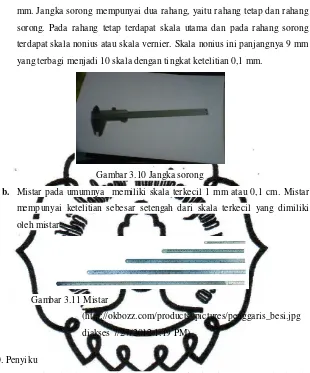

9. Alat ukur (Jangka sorong dan mistar)

a. Jangka sorong adalah alat untuk mengukur panjang, tebal, kedalaman lubang dan diameter luar dalam suatu benda dengan batas ketelitian 0,1

mm. Jangka sorong mempunyai dua rahang, yaitu rahang tetap dan rahang

sorong. Pada rahang tetap terdapat skala utama dan pada rahang sorong

terdapat skala nonius atau skala vernier. Skala nonius ini panjangnya 9 mm

yang terbagi menjadi 10 skala dengan tingkat ketelitian 0,1 mm.

Gambar 3.10 Jangka sorong

b. Mistar pada umumnya memiliki skala terkecil 1 mm atau 0,1 cm. Mistar mempunyai ketelitian sebesar setengah dari skala terkecil yang dimiliki

oleh mistar

Gambar 3.11 Mistar

(http://okbozz.com/products_pictures/penggaris_besi.jpg

diakses 7/27/2012 1:19 PM)

10. Penyiku

Penyiku adalah alat untuk mengetahui tingkat kesikuan suatu sudut benda

Gambar 3.12 Penyiku

11. Penitik

Penitik adalah alat yang digunakan untuk membuat lobang pada benda

kerja. Penitik terbuat dari besi yang ujungnya runcing membentuk sudut 30-90

derajat. Dan cara pemakaiannya adalah pegang penitik dengan tangan kiri,

tempatkan pada benda. Penitik harus tegak lurus dengan bahan. Penitik

dipukul satu kali dengan pemukul yang ringan, serta periksa posisinya jika

sudah tepat baru dipukul dengan kuat agar didapatkan titik yang jelas, dengan

syarat jangan terlalu keras

Gambar 3.13 Penitik

(http://lh4.ggpht.com/-cGkZvvGVPg4/Tz87TEIYmhI/AAAAAAAAASM/viHe

Dt7j4XE/clip_image008%25255B3%25255D.jpg diakses

12. Penggores

Penggores adalah alat yang digunakan untuk menandai ukuran pada benda

kerja atau bahan yang akan diolah.

Gambar 3.14 Penggores

(http://3.bp.blogspot.com/-

7noHswz0Rvk/TbcecssJ-HI/AAAAAAAAB4E/ERLV7Egsrr0/s1600/scribers.gif

diakses 7/27/2012 1:34 PM)

13. Palu

Palu adalah alat yang digunakan untuk membuka atau memasang suku

cadang dengan cara pemukulan/dipukul. Kepala palu dipasang dengan

pegangannya pada dua arah untuk mempermudah pemegangan. Bahan standar

palu biasanya baja keras tetapi banyak juga palu yang dibuat dari bahan lain

misalnya plastik, karet, dan lain lain.

Gambar 3.15 Palu

14. Kikir

Kikir adalah alat yang digunakan untuk mempertajam suatu benda seperti

gergaji atau untuk memperhalus suatu benda kerja. Kikir terdapat beberapa

bentuk antara lain : kikir persegi, kikir persegi panjang, kikir segitiga, kikir

Gambar 3.16 kikir

15. Gunting plat

Gunting plat digunakan untuk menggunting plat tipis yang tidak mungki n

dilakukan dengan mesin potong plat.

Gambar 3.17 Gunting plat

16. Kunci

Kunci-kunci digunakan untuk mengencangkan atau mengendurkan baut

yang akan dipasang atau dilepas pada suatu benda.

17. Peralatan keselamatan kerja

Peralatan keselamatan kerja mutlak digunakan agar user atau orang

disekelilingnya aman dan mengurangi resiko kecelakaan kerja.

BAB IV

PEMBUATAN DAN PEMBAHASAN

4.1 Sistem Mekanis

Electric Two Wheeled Vehicle adalah kendaraan roda dua dengan posisi

roda sejajar dan terletak pada satu sumbu roda, yang digerakkan oleh motor

(dinamo brushless) dan sumber tenaganya dari sebuah batery lithium yang dapat

diisi ulang sehingga tidak menggunakan bahan bakar minyak. Berikut adalah

gambar dari Electric Two Wheeled Vehicle dan nama komponen-komponennya:

Gambar 4.1 Nama komponen Electric Two Wheeled Vehicle

a. Roda (Wheel)

Roda adalah bagian penting dalam kendaraan ini, selain memiliki fungsi

sebagai pengggerak juga sebagai tempat dimana rangka dalam bertumpu. Peran

roda bagian dalam dan yang luar adalah untuk menyediakan kontak gerakan putar

antara rangka yang bagian dalam dan sistem pengarah Electric Two Wheeled

Vehicle dan sebagai pondasi pendukungan beban.

b. Rangka dalam

Rangka dalam berbentuk segienam berfungsi sebagai ruji-ruji roda luar yang

ditahan oleh lengan ayun dan suspensi serta roller. Rangka dalam bagian kiri dan

c. Rangka tengah

Rangka tubular terbuat dari pipa baja lunak(mild steel) yang

ditekuk(bending) dan dilas dengan landasan (flangedesk) yang telah diberi lubang

untuk sambungan baut dengan rangka segienam. Rangka ini menopang beberapa

komponen seperti : jok, sabuk pengaman, baterai, dan kemudi.

d. Lengan ayun

Lengan ayun menahan rangka segienam dengan roda yang ditahan oleh

roller sehingga roda masih dapat berputar secar bebas. Lengan ayun tersebut

diletakkan sesuai dengan sudut tertentu sehingga gaya yang ditahan seimbang.

Pada ujung lengan ayun terdapat roller yang menahan yang memiliki alur tertentu

sehingga menahan roda agar roda luar tidak tergelincir keluar.

e. Motor pe nggerak

Pada electric two wheeled vehicle penggeraknya terdiri dari dua dinamo

brushless bertenaga listrik dari baterai dengan kontrol kemudi sesuai dengan

sepeda listrik. Masing-masing motor listrik ditahan oleh lengan ayun yang

sistemnya sama seperti pada kendaraan bermotor, dengan sistem suspensi untuk

menjaga kontak motor dengan roda luar.

f. Sistem pengereman

Pada electric two wheeled vehicle menggunakan rem cakram denga n

sistem pengereman mekanik yang terdiri dari tuas rem yang dihubungkan dengan

kabel ke piringan cakram. Rem ini berfungsi untuk menghentikan putaran motor

sehingga kendaraan berhenti melaju.

4.2 Proses Pembuatan

Hal utama yang perlu diperhatikan sebelum melakukan proses produksi

adalah persiapan. Persiapan merupakan bagian terpenting didalam mewujudkan

sebuah rancangan menjadi sebuah produk yang bisa digunakan. Dengan

melakukan persiapan diharapkan apa yang akan dikerjakan dalam proses produksi

dapat berjalan dengan lancar dan efisien waktu.

Agar dalam proses produksi dapat berjalan dengan lancar dan efisien

waktu pada pembuatan electric two wheeled vehicle memiliki urutan langkah

1. Membuat roda

2. Membuat rangka dalam

3. Membuat rangka tengah

4. Membuat roller

5. Membuat lengan ayun

6. Membuat tempat baterai

7. Mengecat

a. Pembuatan roda

Roda berfungsi sebagai alat untuk menggerakan electric two wheeled

vehicle ni agar bisa melaju dan berbelok seperti alat transportasi pada umumnya.

Langkah pembuatan roda ini meliputi :

1. Menyiapkan alat dan bahan yang akan digunakan.

2. Memotong pipa almunium sesuai ukuran.

3. Membentuk profil lingkaran menggunakan mesin roll sesuai dengan desain.

Pada proses rol ini diserahkan kepada bengkel spesialis rol.

4. Memotong sisa pengerolan kemudian mengelas sambungan pipa dengan las

asitelin.

Gambar 4.2 Mengelas sambungan roda

5. Melapisi roda dengan karet ban sepeda dengan cara mengelem dan mengeling

Gambar 4.3 Melapisi dan mengeling roda dengan karet ban sepeda.

b. Pembuatan rangka dalam

Gambar 4.4 Desain rangka dalam

Dalam pembuatan Electric Two Wheeled Vehicle pengerjaan pertama

adalah pembuatan rangka, karena rangka merupakan bagian utama. Langkah

pengerjaan rangka adalah sebagai berikut :

1. Menyiapkan alat dan bahan yang akan digunakan.

2. Memotong material besi kotak dengan ukuran dan profil pemotongan sesuai

gambar desain.

3. Menyatukan dua bagian rangka dalam dengan cara mengelas titik pada

beberapa sisi supaya pada saat menekuk hasil penekukan dua rangka ini

ukurannya dapat identik.

Gambar 4.5. Menyatukan dua bagian rangka

4. Menekuk satu persatu bagian tekukan sehingga membentuk rangka dalam.

Gambar 4.6 Proses penekukan rangka

5. Mengelas setiap tekukan pada proses pembuatan rangka.

6. Menggerinda bekas sisa–sisa dari pengelasan supaya bagian yang dilas tampak

rapi

Gambar 4.8 Menggerinda bekas dari pengelasan

7. Mengelas dudukan lengan ayun pada rangka Dalam pengelasan ini di

butuhkan ketelitian ,karena harus mempresisikan dengan rangka pada sisi

yang lain.

8. Mengebor rangka dengan diameter 8 mm untuk pasangan dengan flangedesk.

Gambar 4.9 Proses pengeboran

c. Pembuatan rangka tengah

Rangka tengah terbuat dari pipa baja karbon yang ditekuk(bending) dan

diberi landasan (flangedesk) yang telah diberi lubang untuk sambungan baut

dengan rangka segienam. Rangka ini menopang beberapa komponen seperti : jok,

sabuk pengaman, baterai, dan kemudi.Pembuatan rangka dalam ini meliputi :

1. Menyiapkan alat dan bahan.

2. Memotong besi pipa Ø3/4inch dengan panjang 170 cm

3. Mengerol pipa sesuai desain. Pada proses rol ini diserahkan kepada bengkel

spesialis rol.

4. Memasang landasan(flangedesk) pada rangka dengan sambungan baut

Gambar 4.11 Pemasangan landasan(flangedesk)

5. Mengelas pipa yang sudah diroll ke landasan(flangedesk)

d. Pembuatan roller

Gambar 4.13 Roller

Langkah pembuatan roller

1. Menyiapkan alat dan bahan yang akan digunakan

2. Memotong nilon dengan ukuran yang tersedia 80 mm. sebanyak 6

potongan.

Gambar 4.14 Proses pemotongan nylon

3. Membubut facing sehingga panjang roller 70mm kemudian

membuat lubang bengan bor hingga diameter 10mm sampai

tembus

4. Membuat alur “U” terlebih dahulu untuk awalan sebelum membuat

alur “V” pada roller.

Gambar 4.16 Membubut profil “U”

5. Membuat alur “V” sesuai gambar desain

Gambar 4.17 Membubut profil “V”

6. Membubut dalam untuk rumah bearing hingga diameter 23mm

e. Pembuatan lengan ayun

Gambar 4.18 Sketsa lengan ayun Langkah-langkah pembuatan lengan ayun, meliputi :

2. Memotong besi kotak 10x30 mm ,dengan ukuran panjang 380 mm

kemudian mengebor.

3. Mengelas rumah bush kedalam lengan ayun.

Gambar 4.19 Mengelas rumah bush

f. Pembuatan kotak baterai

Gambar 4.20 Pengelasan box baterai

Langkah – langkah pembuatan kotak baterai adalah sebagai berikut :

1. Menyiapkan alat dan bahan.

2. Memotong plat lembaran 1 mm sesuai pola dan ukuran desain kotak baterai

untuk bagian wadah dan tutupnya.

3. Memberi tanda menggunakan mistar dan penggores pada bagian plat yang

akan ditekuk.

4. Menekuk plat sesuai dengan tanda dengan mesin penekuk plat.

6. Mengelas bagian wadah dan tutupnya dengan diberi engsel.

7. Menggerinda sudut-sudut yang tajam supaya rapi.

g. Proses Pengecatan

Langkah-langkah proses pegecatan antara lain :

1. Menyiapkan alat dan bahan

2. Mengamplas semua bagian yang akan dicat. Pengamplasan bertujuan untuk:

a. Menghilangkan korosi dan kotoran yang menempel pada rangka

b. Membuat permukaan yang akan dicat menjadi rata

3. Mencuci sampai bersih komponen yang akan dicat.

4. Mengeringkan (menjemur) komponen yang akan dicat.

5. Memberi lapisan cat dasar dengan epoxy.

Gambar 4.21 Proses pemberian epoxy

6. Setelah kering mendempul kemudian bagian yang kurang rata.

7. Mengamplas kembali dempul yang sudah kering sampai rata.

8. Mengecat semua komponen sesuai dengan warna desain.

Gambar 4.22 Pengecatan rangka

h. Proses perakitan

Perakitan merupakan tahap terakhir dalam proses perancangan dan

pembuatan suatu mesin atau alat, dimana suatu cara atau tindakan untuk

menempatkan dan memasang bagian–bagian dari suatu alat yang akan digabung

menjadi satu kesatuan menurut pasangannya, sehingga akan menjadi alat yang

siap digunakan sesuai dengan fungsinya.

Beberapa hal yang harus diperhatikan sebelum memulai perakitan

komponen, antara lain :

1. Menyiapkan semua alat–alat bantu untuk proses perakitan.

2. Komponen siap dipakai atau dipasangkan.

3. Mengetahui jumlah komponen yang akan dirakit.

4. Mengetahui cara pemasangan dan urutan perakitan komponen denga n

benar.

Komponen – komponen yang dirakit, antara lain :

1. Rangka dalam

2. Rangka tengah

3. Lengan ayun

4. Shock breaker / suspensi

5. Roller

6. Roda (kanan dan kiri)

7. Sistem rem (handle, kabel rem, kaliper dan cakram)

8. Komponen kelistrikan (baterai, kontrol, handel gas, dan kit/motor)

9. Jok set

10.Boardesk

Langkah Perakitan

Langkah – langkah perakitan electric two wheeled vehicle :

1. Menyiapkan rangka (rangka dalam dan rangka tengah) yang akan dirakit.

2. Merakit roller kedalam lengan ayun.

3. Merakit lengan ayun kedudukan rangka yang sudah disiapkan.

4. Memasang shock breaker pada lengan ayun dan rangka.

7. Memasang jok set.

8. Memasang komponen kelistrikan (handle gas, kontrol, baterai dan

kabel-kabel).

9. Memasang komponen pengereman (handle rem, kabel rem, cakram da n kaliper).

4.3 Analisa Statika dan Kine matika

4.3.1 Analisa Statika

Statika dihitung dengan cara membagi gaya yang diterima dari ke empat

lengan ayun. Masing-masing lengan ayun dihitung masing-masing gaya pegasnya.

Perhitungan gaya pada pegas dihitung dengan menggunakan hukum Hooke sesuai

dengan persamaan 2.1 R=− .∆ Keterangan :

k = tetapan pegas

F = gaya

x = selisih panjang pegas setelah dikenai beban

Konstanta pegas diketahui dari percobaan uji pegas. Pegas yang di uji sesuai

dengan urutan seperti pada gambar.

Untul pengukuran gaya pada pegas menggunakan persamaan 2.1muntuk beban

diambil 5 sampel beban yang berbeda. Jenis pegas yang diukur sama,maka

konstanta pegas juga sama.

1. Percobaan 1

Beban 1 = 45 kg = 450 N

Panjang awal sebelum dikenai beban = 126 mm

Panjang setelah dikenai beban = 120,8 mm

K1 = 86,54 N/mm

2. Percobaan 2

Beban 2 = 52 kg = 520 N

Panjang awal sebelum dikenai beban = 126 mm

Panjang setelah dikenai beban = 119,4 mm

K2 = 78,79 N/mm

3. Percobaan 3

Beban 3 = 60 kg = 600 N

Panjang awal sebelum dikenai beban = 126 mm

Panjang setelah dikenai beban = 116,2 mm

K3 = 61,22 N/mm

4. Percobaan 4

Beban 4 = 65 kg = 650 N

Panjang awal sebelum dikenai beban = 126 mm

Panjang setelah dikenai beban = 114,1 mm

K4 = 54,62 N/mm

5. Percobaan 5

Beban 5 = 64 kg = 640 N

Panjang awal sebelum dikenai beban = 126 mm

Penjang setelah dikenai beban = 114,9 mm

Dari kelima percobaan tersebut,kemudian dihitung konstanta rata-rata dari kelima

variabel tersebut dengan rumus sebagai berikut :

ǰĖrĖ ǰĖrĖ = =

=s ,= s, o Č, =, = ,

=

= 67.77 /11

Konstanta pegas digunakan untuk menghitung gaya yang mengenai lengan ayun.

Untuk mencari gaya yang mengenai lengan ayun diperlukan panjang pemendekan

pegas. Panjang pemendekan pegas diukur dari selisih panjang sebelum dinaiki

pengemudi dengan setelah dinaiki pengemudi.

1. Panjang pegas pada saat keadaan terpasang dan tanpa pengemudi

Gambar 4.24 Posisi pegas

Panjang awal pegas 1 = 123,8 mm

Panjang awal pegas 2 = 123,4 mm

Panjang awal pegas 3 = 120,9 mm

Panjang awal pegas 4 = 124,6 mm

2. Panjang pegas pada saat keadaan terpasang dan tanpa pengemudi

Panjang pegas 1 setelah dibebani pengemudi = 125,5 mm

Panjang pegas 2 setelah dibebani pengemudi = 113,15 mm

Panjang pegas 3 setelah dibebani pengemudi = 110,1 mm

Panjang pegas 4 setelah dibebani pengemudi = 118,45 mm

Pegas 1

Pegas 4

Pegas 3

3. Pemendekan pegas setelah dikenai beban ∆ Č= 1,7 11

∆ = 10,25 11 ∆ 2= 10,8 11 ∆ = 6,15 11

Setelah diketahui pemendekan pegas. Maka dapatdiketahui besarnya gaya yang

bekerja pada pegas tersebut dengan menggunakan hukum Hooke pada persamaan

2.1 sebagai berikut.

R= .∆

Gaya yang bekerja pada masing-masing pegas : RČ= 115,209

R = 694,63 R2= 731,916 R = 416,785

Gaya yang bekerja pada pegas digunakan untuk mencari besarnya gaya pada

masing tumpuan dan gaya luar yang bekerja. Gaya yang diterima

masing-masing lengan ayun dihitung dengan menggunakan prinsip statika struktur.

a. Pada lengan ayun bagian atas

Pada lengan ayun bagian atas dihitung gaya mengenai tumpuan pada roller

dan lengan ayun.

a. Gaya luar

R = 115,209

R6=R cos 87° = 115,209 cos 87° = 6,03 R =R sin 87° = 115,209 sin 87° = 115,05

6= cos 42° = sin 42°

6 = cos 85° = sin 85°

∑ ¶ = 0 R 60 11+ 320 = 0

=−21,57

= sin 85°

−21,57 = sin 85° = Č,=

ins=°

6 = cos 85°

=−21,65 cos 85°

=−1,887

∑ R = 0 +R − = 0

−21,57 + 115,05 − = 0

= 115,05 − 21,57

= 93,48

= sin 42°

93,48 = sin 42°

=o2, s in °

= 139,7

6= cos 42°

6= 139,7 cos 42°

= 103,82 ∑ R̊= 0

6− R 6+ 6− = 0

103,83 − 6,03 + (−1,887 )− = 0

= 103,83 − 6,03 + (−1,887 )

= 95,91

b. Gaya Dalam

̊=− 6

=− 6 (desak)

=−103,82

=−103,82

̊=−

=−

=−93,48

=−93,48

¶̊=− .

= 0

¶ =− . 0 ¶ = 0

= 60 11

¶ =− . 60 11

=−93,48 . 60 11

=−5608,8 11

Potongan Q-Q kiri

̊=− 6+R6

=−103,82 + 6,03

=−97,79

=−97,79

̊=− +R

=− +R

=−93,48 + 115,05

= 21,57

¶̊=− . + (R −60 11 )

= 60 11

¶ =− . + (R − 60 11 )

¶ =−93,48 . 60 11+ (115,05 60 11 − 60 11 ) =−93,48 . 60 11+ 0

=−5608,8 11

= 320 11

¶ =− . + (R − 60 11 )

Free Body Diagram

NFD

b. Pada lengan ayun bagian depan

Pada lengan ayun bagian depan dihitung gaya mengenai tumpuan pada roller

dan lengan ayun.

Gambar 2.26 Lengan ayun bagian depan

a. Gaya luar

R = 694,643

R6=R cos 78° = 694,643 cos 78° = 144,42 R =R sin 78° = 694,643 sin 78° = 679,46

6= cos 35°

= sin 35°

6 = cos 86°

b. Gaya Dalam

· Potongan P-P Kiri

̊=− 6

=− 6 (desak)

=−788,43

=−788,43

̊=

=

= 552,06

= 552,06 ¶̊= .

= 0 ¶ = . 0 ¶ = 0

= 60 11 ¶ = . 60 11

= 552,06 . 60 11

· Potongan Q-Q kiri

̊=− 6+R6

=− 6+R6

=−788,43 + 144,42

=−644,01

=−644,01

̊= − R

= − R

= 552,06 − 679,46

=−127,4

=−127,4

¶̊= . − (R − 60 11 )

= 60 11

¶ = . −(R − 60 11 )

¶ = 552,06 . 60 11 − (648,5 60 11 − 60 11 ) = 552,06 . 60 11+ 0

= 33123,6 11

= 320 11

¶ = . − (R − 60 11 )

Free Body Diagram

NFD

c. Pada lengan ayun motor

Pada lengan ayun penyangga motor dihitung gaya mengenai tumpuan pada

roller dan lengan ayun.

Gambar 2.27 Lengan ayun motor

· Gaya luar

R= 731,926 Rcos 50° = 470,47 Rsin 50° = 560,68 a= 130 11

= 80 11

Gaya yang terjadi pada kasus tersebut dapat diselesaikan dengan menggunakan

hukum Newton

∑ ¶= 0 Titik C sebagai acuan,maka :

∑ ¶ = 0

Rsin 50°( ) +Rcos 50°(a)− sin 25° + + cos 25° a = 0 44854,41 + 61160,64− 169,05 + 117,82 = 0

106015,05− 51,23 = 0

=Č, ,Č=,,=

=Č, 2 = 2069,39

∑ R̊= 0

6− Rcos 50°− cos 25° = 0

6 = 470,47 + 2069,39 (cos 25°)

= 2353,62 ∑ R = 0

+Rsin 50°− sin 25° = 0

=−560,68 + 2069,39 (sin 25°)

= 308,46

· Gaya dalam

· Potongan P-P Kiri

̊=− 6

=− 6

=−2353,62

=−2353,62

=−

=−308,46

=−308,46

¶̊=− + 6(a)

= 0 ¶ = 0

= 80 11,k= 130 11

¶ =−308,46 80 11 + 2353,62 (130 11) = 281293,8 11

· Potongan Q-Q kiri

̊=− 6+Rcos 50°

=− 6+Rcos 50°

=−2353,62 + 470,47

=−1883,15

=−1883,15

̊=− +Rsin 50°

=− +Rsin 50°

=−308,46 + 560,68

= 252,22

¶̊=− − Rsin 50°( − ) + 6(a)

= 80

¶ =−308,46 80 11 − 560,68 (0) + 2353,62 (130 11) = 281293,8 11

= 400

¶ =− − Rsin 50°( − ) + 6(a)

=−308,46 400 11 −560,68 (400 11) + 2353,62 (130 11)

= 3033 11

· Free Body Diagram

NFD

SFD

d. Pada Lengan Ayun belakang

Pada lengan ayun bagian belakang dihitung gaya mengenai tumpuan pada

roller dan lengan ayun.

Gambar 2.28 Lengan ayun belakang

a. Gaya luar

R = 416,785

R6=R cos 62° = 416,785 cos 62° = 195,67 R =R sin 62° = 416,785 sin 62° = 367,99

6= cos 80°

= sin 80°

6 = sin 63°

= cos 63°

∑ ¶ = 0 R 260 11 − 320 = 0

= 298,99

298,99 = cos 63°

= os,oo e 2°

= 658,59

6 = sin 63°

= 298,99 sin 63°

= 586,8

∑ R = 0 − +R + = 0 −298,99 + 367,99 + = 0

=−69

= sin 80°

−69 = sin 80° = o

ins,°

=−70,06

6 = cos 80°

6 =−70,06 cos 80°

=−12,17

∑ R̊= 0

6+R6− 6+ = 0

b. Gaya dalam

· Potongan Q-Q Kanan

̊=− 6

=− 6 (desak)

=−586,8

=−586,8

̊=−

=−

=−298,99

=−298,99 ¶̊= .

= 0 ¶ = . 0 ¶ = 0

= 60 11 ¶ = . 60 11

= 298,99 . 60 11

· Potongan P-P kanan

̊=− 6+R6

=− 6+R6

=−586,8 − 195,67

=−391,13

=−391,13

̊=− +R

=− +R

=−298,99 + 195,67

=−103,32

¶̊= . − (R − 60 11 )

= 60 11

¶ = 298,99 . 60 11 − (195,67 60 11 − 60 11 ) ¶ = 298,99 . 60 11 − 0

= 17939,4 11

= 320 11

¶ = . − (R − 60 11 )

c. Free Body Diagram

NFD

SFD

4.3.2 Analisa Kinematika

Analisa sistem kinematika gerak dasar dilakukan untuk mengetahui

besarnya waktu yang diperlukan untuk mencapai kecepatan maksimum.

Asumsi :

1. Berat dua buah roda sebesar 10 kg

2. Berat rangka dalam,rangka tengah,motor penggerak,roller,lenga n

ayun,pengemudi dan komponen yang ada di dalamnya sebesar 150 kg

3. Diameter luar roda 1,5 m

4. Diameter motor penggerak 16 cm = 0,16 m

5. Besar putaran motor 330 Rpm (kecepatan tanpa beban diukur denga n

menggunakan tachometer)

6. Daya motor sebesar 350 watt (diketahui dari spesifikasi sistem kontrol)

Dengan diketahui putaran per menit,maka dapat menghitung kecepatan sudut pada

motor :

330 Rpm = 5,5 Rps

Setelah itu diubah kedalam bentuk radian :

ɲƺ.6= 330

ǰ rĖ ɲ t r