PENGARUH KOMPOSISI TANAH LEMPUNG DAN SERAT SABUT BUAH PINANG TERHADAP SIFAT MEKANIK

KOMPOSIT RESIN EPOKSI

SKRIPSI

YUNI ARFAH 150802079

PROGRAM STUDI S1 KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

MEDAN 2019

PENGARUH KOMPOSISI TANAH LEMPUNG DAN SERAT SABUT BUAH PINANG TERHADAP SIFAT MEKANIK

KOMPOSIT EPOKSI RESIN

SKRIPSI

DIAJUKAN UNTUK MELENGKAPI TUGAS DAN MEMENUHI SYARAT MENCAPAI GELAR SARJANA

YUNI ARFAH 150802079

PROGRAM STUDI S1 KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUANALAM UNIVERSITAS SUMATERA UTARA MEDAN

2019

Judul

Kategori

Nama Mahasiswa Nomor Induk Mahasiswa Program Studi

Fakultas

: Pengaruh Komposisi Tanah Lempung dan Serat Sabut Buah Pinang terhadap Kuat Tarik Komposit Resin Epoksi

: Skripsi : Yuni Arfah : 150802079

: Sarjana (S1) Kimia

: Matematika Dan Ilmu Pengetahuan Alam (MIPA) Universitas Sumatera Utara

Disetujui di

Medan, Agustus 2019

Ketua Program Studi Pembimbing

Dr. Cut Fatimah Zuhra, M.Si NIP. 1974 0405 1999 032001

Dr. Darwin Yunus Nasution, MS NIP. 1955 0810 1981 031001

PERNYATAAN ORISINALITAS

PENGARUH KOMPOSISI TANAH LEMPUNG DAN SERAT SABUT BUAH PINANG TERHADAP SIFAT MEKANIK

KOMPOSIT RESIN EPOKSI

SKRIPSI

Saya menyatakan bahwa skripsi ini adalah hasil karya sendiri, kecuali beberapa kutipan dan ringkasan yang masing-masing disebutkan sumbernya.

Medan, Agustus 2019

Yuni Arfah 150802079

Bismillahirrahmanirrahim

Syukur Alhamdulillah penulis panjatkan kepada Allah SWT yang telah memberikan Rahmat dan Hidayahnya, sehingga penulis dapat menyelesaikan penelitian skripsi ini dengan baik. Kiranya Allah SWT senantiasa menyertai penulis sehingga mempermudah setiap langka penulis di dalam kehidupannya.

Pada kesempatan ini penulis mengucapkan terima kasih kepada Bapak Dr.

Darwin Yunus Nasution, MS selaku dosen pembimbing yang telah membimbing dan memotivasi penulis untuk menyelesaikan skripsi ini, terima kasih juga kepada Ibu Sabarmin Perangin-angin, S.Si, M.Si selaku dosen pembimbing akademik yang telah memberikan motivasi dan arahan yang baik selama masa perkuliahan, terima kasih juga kepada Ibu Dr. Cut Fatimah Zuhra, M.Si dan Ibu Dr. Sovia Lenny, M.Si selaku ketua program studi dan sekretaris program studi kimia FMIPA USU Medan. Terima kasih juga kepada Bapak dan Ibu dosen atas ilmu yang sangat bermanfaat selama masa perkuliahan. Penulis juga mengucapkan kepada teman-teman seperjuangan Kimia stambuk 2015 dan teman-teman tersayang penulis yaitu fifi, wulan, kak evi, vira, azriena, serta canteen squad yang telah memberikan semangat dan motivasi buat penulis dalam menyelesaikan penelitiannya.

Penulis juga mengucapkan terima kasih yang tak terhingga kepada kedua orang tua saya yaitu Bapak Muktar dan Ibunda Sartanti yang senantiasa memberikan kasih sayang yang tulus kepada penulis serta yang telah mendidik dan mendoakan penulis agar selalu sukses dalam hidupnya serta membantu penulis dalam menyelesaikan penelitiannya, untuk kedua abang penulis yaitu Bima Ary Mukti dan Diski Sanjaya Mukti serta Adik penulis yaitu Afdillah Mukti yang senantiasa memotivasi dan mendoakan penulis agar dapat segera menyelesaikan penelitiannya.

Penulis menyadari bahwa skripsi ini masih jauh dari sempurna oleh karena itu penulis mengharapkan saran dan masukan demi kesempurnaan skripsi ini.

Medan, Agustus 2019

Yuni Arfah

PENGARUH KOMPOSISI TANAH LEMPUNG DAN SERAT SABUT BUAH PINANG TERHADAP SIFAT MEKANIK

KOMPOSIT RESIN EPOKSI

ABSTRAK

Telah dilakukan penelitian tentang pengaruh komposisi tanah lempung dan serat sabut buah pinang terhadap sifat mekanik komposit resin epoksi. Penelitian ini menggunakan tanah lempung yang berasal dari Desa Wonosari Kabupaten Deli Serdang dimana tanah lempung di tumbuk dengan alu dan lumpang hingga halus dan disaring dengan ayakan 200 mesh, dikeringkan dalam oven pada suhu 1050C selama

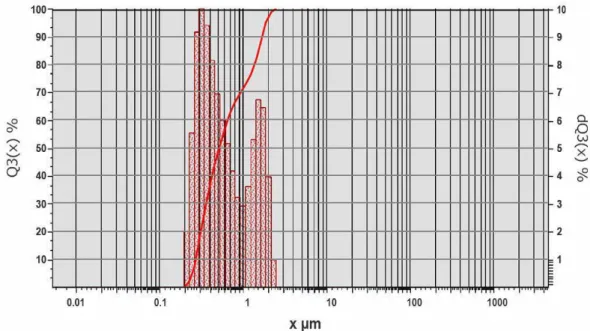

± 3 jam hingga kadar airnya hilang dan disimpan dalam desikator. Kemudian tanah lempung 200 mesh di Ball Milling selama 40 jam dengan kecepatan 250 rpm selanjutnya dianalisa menggunakan PSA Analysette 22 dan diperoleh besar ukuran partikel sebesar 0,764 µm. selanjutnya dilakukan preparasi serat sabut buah pinang dan dilakukan alkalisasi serat dengan larutan NaOH 2% untuk mengurangi kadar lignin, hemiselulosa yang ada dalam serat. Kemudian serbuk tanah lempung dan serat sabut buah pinang digunakan sebagai bahan pengisi dengan berbagai variasi pada komposit resin epoksi. Pengujian sifat fisis dan sifat mekanik papan komposit berdasarkan SNI 01-4449-2006 meliputi uji modulus lentur kering, uji modulus elasisitas lentur, uji daya serap air dan dilanjut analisa morfologi permukaan komposit dengan menggunakan SEM. Dari hasil uji sifat mekanik komposit resin epoksi pada komposisi (50:50:1:1) g merupakan komposit resin epoksi dengan hasil optimum, dimana nilai MoE sebesar 59.948 kgf/cm2 dan MoR sebesar 548,56 kgf/cm2, sifat fisis dari daya serap air sebesar 1,29 % , nilai uji sifat fisis dan sifat mekanik sesuai dengan standar mutu SNI 01-4449-2006. Analisa morfologi dengan menggunakan SEM FEI Inspect-S50 dapat terlihat bahwa pada komposisi (50:50:1:1) g dapat terdistribusi secara merata pada komposit resin epoksi.

Kata kunci : Tanah lempung, serat sabut buah pinang dan resin epoksi

COMPOSITES

ABSTRACT

Research has been conducted on the effect of clay composition and areca fiber on the mechanical properties of epoxy resin composites. This study used clay from Wonosari Village, Deli Serdang Regency where clay was crushed with pestle and mortar until smooth and filtered with a 200 mesh sieve, dried in an oven at 1050C for

± 3 hours until the water content was lost and stored in a desiccator. Then the 200 mesh clay was crushed in Ball Milling for 40 hours at 250 rpm and then analyzed using the Analysette 22 PSA and obtained a particle size of 0.764 µm. then preparations of areca fiber were carried out and alkalization of the fiber with 2%

NaOH solution was carried out to reduce the levels of lignin, hemicellulose present in the fiber. Then clay powder and areca nut fiber are used as fillers with various variations on epoxy resin composites. Testing the physical properties and mechanical properties of composite boards based on SNI 01-4449-2006 include the test of dry bending modulus, flexural modulus of elasticity test, water absorption test and continued analysis of composite surface morphology by using SEM. From the results of the mechanical properties of epoxy resin composites on the composition (50:50:1:1) g the epoxy resin composite with optimum results, where the MoE value was 59,948 kgf/cm2 and the MoR was 548.56 kgf/cm2, the physical properties of the power water absorption of 1.29%, test values for physical properties and mechanical properties in accordance with SNI 01-4449-2006 quality standards. Analysis morphology by using SEM FEI Inspect-S50 can be seen that in the composition (50:50:1:1) g can be distributed evenly on epoxy resin composites.

Keywords: Clay, areca fiber and epoxy resin

DAFTAR ISI

Halaman

PENGESAHAN SKRIPSI i

PERNYATAAN ORISINALITAS ii

PENGHARGAAN iii

ABSTRAK iv

ABSRACK v

DAFTAR ISI vi

DAFTAR TABEL vii

DAFTAR GAMBAR viii

DAFTAR LAMPIRAN ix

DAFTAR SINGKATAN x

BAB 1 PENDAHULUAN

1.1. Latar Belakang 1

1.2. Permasalahan 4

1.3. Tujuan Penelitian 5

1.4. Manfaat penelitian 5

1.5. Metodologi Penelitian 5

BAB 2 TINJAUAN PUSTAKA

2.1. Komposit 7

2.2. Penyusun Komposit 8

2.2.1. Matriks 8

2.2.2. Reinforcement atau filler / Fiber 9

2.3. Bahan Pengisi 11

2.4. Tumbuhan Pinang 11

2.4.1. Selulosa 14

2.4.2. Hemiselulosa 15

2.4.3. Lignin 15

2.5. Delignifikasi 16

2.6. Alkalisasi 17

2.7. Resin Epoksi 18

2.8. Tanah Lempung 20

2.8.1. Struktur Tanah Lempung 22

2.9. Particle Size Analyzer (PSA) 23

2.10. Karakterisasi Analisa Bahan 24

2.10.1. Scaning Electron Microscopy (SEM) 24

2.10.2. Pengujian Kekuatan Lentur 25

(Bending Strength) SNI 01-4449-2006

2.10.3. Daya Serap Air 26

BAB 3 METODE PENELITIAN

3.1. Waktu dan Tempat 27

3.2. Alat dan Bahan 27

3.3. Larutan NaOH 2% 28

3.4. Persiapan Sampel Tanah Lempung 28

3.5. Pembuatan Serbuk Tanah Lempung 28

menggunakan Ball Mill

3.6 Persiapan Serat Sabut Buah Pinang 28

3.7 Tahap Alkalisasi Serat Sabut Buah Pinang 29

3.8 Uji Kualitatif Lignin 29

3.9 Pembuatan Komposit 29

3.10 Karakterisasi Analisa Bahan 30

3.10.1 Uji Keteguhan Lentur Kering (MoR) 30 dan Modulus Elastis Lentur (MoE)

3.10.2 Analisa Morfologi Permukaan 30

dengan SEM

3.10.3 Analisa Daya Serap Air 31

3.11 Bagan Penelitian 32

3.11.1 Persiapan Sampel Tanah Lempung 32

3.11.2 Pembuatan Serbuk Tanah Lempung 32

menggunakan Ball Mill

3.11.3 Persiapan Serat Sabut Buah Pinang 33 3.11.4 Tahap Alkalisasi Serat Sabut Buah Pinang 33

3.11.5 Uji Kualitatif Lignin 34

3.11.6 Pembuatan Komposit 35

BAB 4 HASIL DAN PEMBAHASAN

4.1. Karakterisasi Serbuk Tanah Lempung 36

dengan Ball Mill

4.2. Perlakuan Alkalisasi Pada Serat Sabut Buah Pinang 37

4.2.1. Uji Kualitatif Lignin 38

4.3. Karakterisasi Sifat Mekanik dan Sifat Fisis 39

4.3.1. Uji Kuat Tekan 39

4.3.2. Daya Serap Air 46

4.3.3. Uji Analisa Morfologi Permukaan SEM 48 BAB 5 KESIMPULAN DAN SARAN

5.1. Kesimpulan 51

5.2. Saran 52

DAFTAR PUSTAKA 53

LAMPIRAN 58

DAFTAR TABEL

Nomor Tabel Judul Halaman

2.1. Komposisi Unsur Kimia pada Tanah lempung 22

3.1. Komposisi Bahan Komposit 31

4.1. Hasil Uji MoR dan MoE 43

Resin Epoksi : Tanah Lempung

4.2. Hasil Uji MoR dan MoE 45

Resin Epoksi : Tanah Lempung

4.3. Hasil Uji MoR dan MoE Resin Epoksi : 47 Tanah Lempung : Serat Sabut Buah Pinang

4.4. Hasil Uji Daya Serap Air 49

Nomor Gambar Judul Halaman

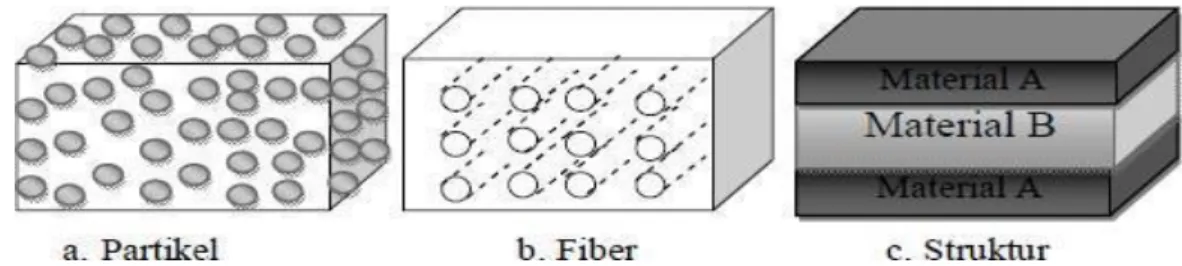

2.1 Ilustrasi Komposit Berdasarkan Penguatnya 9

2.2 Pembagian Komposit Berdasarkan Bahan Pengisi 10

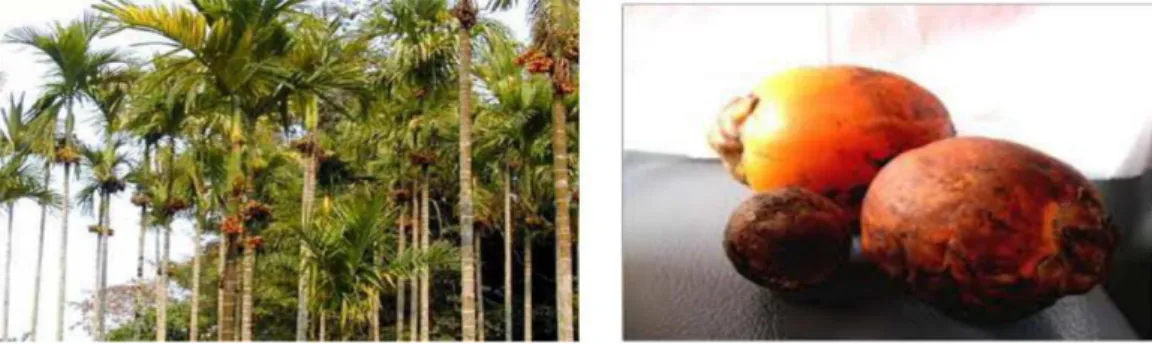

2.3 Foto Pohon Pinang dan Buah Pinang 12

2.4 Sabut Buah Pinang 13

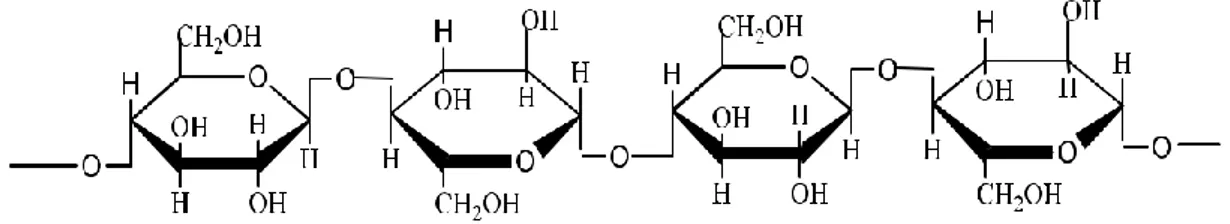

2.5 Struktur Selulosa 14

2.6 Gugus Epoksida 18

2.7 Reaksi Pembentukan Resin Epoksi 19

2.8 Tahap 1 Reaksi curing epoksi 20

2.9 Tahap 2 Reaksi curing epoksi 20

2.10 Tahap 3 Reaksi curing epoksi 20

2.11 Tetrahedron tunggal, Tetrahedron sheet, Oktahedral, 22 Aluminium sheet

2.12 Uji ketenguhan Lentur Kering dan 25

Modulus Elastisitas lentur

4.1 Hasil Analisa PSA 36

4.2 Perendaman SSBP dalam Laruran NaOH 2% dan 37

Hasil perlakuan alkalisasi

4.3 Mekanisme Reaksi Pemutusan Ikatan 38

4.4 Filtrasi Sebelum ditetesi H2SO4(p), filtarsi sesudah 39 ditetesi H2SO4(p)

4.5 Grafik Keteguhan Lentur Kering atau MoR 40

4.6 Grafik Keteguhan Elastisitas atau MoE 41

4.12 Grafik nilai daya serap air (DSA) 47

4.13 Foto Analisa SEM 49

DAFTAR LAMPIRAN

Nomor Lampiran Judul Halaman

1 Daftar Alat dan Bahan 58

2 Daftar Kegiatan 60

3 Spesimen Uji Tekan 62

4 Hasil Analisa Foto PSA 64

5 Hasil Analisa Foto SEM 65

6 Perhitungan Kuat Tekan MoR dan MoE 66

7 Perhitungan Daya Serap Air 68

8 Standar Mutu SNI 01-4449-2006 70

BAB I PENDAHULUAN

1.1 Latar Belakang

Kebutuhan material semakin meningkat seiring dengan perkembangan teknologi yang sangat pesat pada saat ini. Hal ini disebabkan karena kebutuhan akan material konstruksi yang semakin meningkat. Perkembangan teknologi tentang material komposit mencatat berbagai temuan yang bersifat inovatif, bahkan ide yang menakjubkan. Polimer komposit merupakan salah satu produk yang menjanjikan dalam keuntungan khusus, baik dalam kekuatan mekanik, serta juga memiliki nilai ekonomi dan ketahanan korosi. Secara umum material komposit terdiri atas dua unsur yaitu pengisi (filler) dan pengikat (matriks). Filler berfungsi untuk menambah kekuatan, kekakuan dan keliatan bahan, sedangkan matriks berfungsi untuk melindungi penguat (Robert, 2002).

Resin epoksi jenis bisphenol A - epochlorohydrin dan polyaminoamide termasuk kelompok polimer jenis termoset yang banyak digunakan sebagai bahan pelapis, perekat, dan sebagai matriks pada material komposit. Bahan ini sangat luas digunakan pada banyak aplikasi seperti automotif, aerospace, perkapalan, dan peralatan elektronik. Adapun kelebihan resin epoksi ini dibandingkan dengan resin lain yaitu sifat mekanik dan termal yang tinggi, tahan terhadap air, penyusutan yang rendah, waktu penggunaan cukup lama, tahan panas sampai temperatur hingga 220

0C, serta memiliki ketahanan kimia yang baik.

Namun resin epoksi bukan merupakan jenis polimer yang kuat karena struktur yang rapuh, mudah retak dan memiliki ketahanan yang rendah terhadap pukulan atau tekanan (Chen, 2013). Resin epoksi mengandung beberapa gugus diantaranya C=C, O–H dan C–H. Adanya gugus O–H pada resin epoksi mengindikasikan bahwa epoksi memiliki potensi untuk berinteraksi dengan gugus O–H yang ada pada serat (Astuti, 2013). Untuk meningkatkan sifat getas dan ketangguhan retak dari polimer ini maka mendorong peneliti untuk melakukan penelitian dalam menambahkan bahan pengisi.

Indonesia sebagai negara yang kaya akan hasil alam memiliki kelimpahan di berbagai sektor. Salah satu sumber daya alam yang melimpah di dunia adalah bahan alam lempung dengan kandungan SiO2 sebesar 65,54% dan Al2O3 sebesar 18,78%.

Di Indonesia berjumlah sekitar 380 juta lempung tersebar luas salah satunya pulau Jawa dan Sumatera (Yeggi, 2013). Mineral tanah lempung (clay) termasuk pada jenis kelompok lapisan mineral aluminasilikat, mengandung struktural gugus hidroksil yang termasuk dalam kelas phylosilicates. Kandungan SiO2 dan Al2O3 dalam clay- composite resin epoksi dapat meningkatkan sifat mekanik seperti kuat patah dan modulus kekakuan. Secara umum, pembuatan komposit berbasis clay-epoxy, faktor utama yang menentukan keberhasilan dalam peningkatan sifat materialnya adalah pendispersian tanah lempung dalam resin epoksi yaitu masuknya molekul polimer diantara lapisan silika sehingga tanah lempung ini akan terdisribusi secara acak kedalam resin epoksi (Retno, 2010).

Selain mineral alam yang dijadikan bahan pengisi, serat alam juga dapat dijadikan sebagai pengisi dalam pembuatan komposit. Dalam hal ini bahan pengisi alam lainnya yang digunakan adalah serat sabut buah pinang. Pinang merupakan salah satu sumber daya alam yang berlignoselulosa. Bagian tumbuhan ini yang mengandung selulosa paling banyak adalah sabut buahnya dengan kadar sekitar 70%.

Mengingat bahwa saat ini pemanfaatan sabut pinang secara langsung sangat sedikit, sehingga perlu ada inovasi untuk memanfaatkan sabut pinang (Bethnova, 2012).

Penggunaan serat selulosa sebagai penguat dalam produk material komposit polimer telah meningkat dalam dua dekade terakhir. Beberapa kelebihan yang dimilki oleh serat selulosa antara lain harganya murah, densitas yang rendah, jumlahnya melimpah, dan ramah lingkungan. Namun, penggunaan serat selulosa memiliki daya adhesi yang relatif lemah terhadap komponen matriks polimer sehingga sifat mekanik menjadi lebih rendah dan memiliki kekuatan antar muka yang lemah (Jhon, 2008). Sehingga untuk meningkatkan ikatan antara pengisi berupa serat sabut pinang dan matriks berupa resin epoksi maka dilakukan dengan perendaman serat dalam alkali (NaOH). Goud dan Rao, (2011) telah membuktikan bahwa skin berbahan dasar serat yang diperlakukan dengan perendaman NaOH mempunyai kekuatan tarik lebih besar dibandingkan tanpa perlakuan alkalisasi.

Sehingga hubungan keduanya disebabkan karena adanya ikatan antara serat alam dengan resin epoksi yang terjadi seperti yang diutarakan oleh Ray dan Rout (Malmgen, 2004) Serat alam yang mengandung senyawa selulosa, hemiselulosa, dan lignin sebagai pengisi sedangkan pada resin termoset bertindak sebagai matriks, dimana kedua nya memiliki gugus fungsi –OH. Dalam proses pencampuran keduanya memiliki pontensi interaksi berupa ikatan hidrogen dimana gugus –OH dari serat alam berinteraksi dengan gugus –OH pada resin termoset.

Salaam R (2014) telah membuktikan bahwa kekuatan komposit secara umum meningkat seiring dengan meningkatnya pengisi dan konsentrasi NaOH dimana kekuatan tarik maksimum berada pada rasio epoksi-serat pinang 60:40 dan konsentrasi alkali 2% sebesar 19,311 MPa sedangkan kekuatan tarik minimum sebesar 10,653 MPa. Kekuatan lentur maksimum berada pada rasio 60:40 dan konsentrasi alkali 2% sebesar 50,36 MPa, sedangkan kekuatan lentur minimum sebesar 28,05 MPa. Kekuatan bentur maksimum berada pada rasio 60:40 dan konsentrasi alkali 2% sebesar 6698,6 J/m2, sedangkan kekuatan bentur minimum sebesar 4996,97 J/m2. Selain itu, perlakuan alkali pada serat menunjukkan perubahan pada puncak yang didapat pada uji FT-IR.

Anggita (2018) telah melakukan penelitian tentang pembuatan papan partikel berbahan campuran kulit pinang dengan ampas tebu dimana hasil penelitian menunjukkan bahwa sifat fisis papan partikel berbahan dasar kulit pinang dan ampas tebu yaitu, kerapatan, kadar air telah memenuhi standar SNI 03-2105-2016 dan pengembangan tebal 2 jam dan 4 jam tidak ada yang memenuhi standar SNI 03- 2105-2016. Hasil pengujian sifat mekanik yaitu, MoE pada perlakuan P1 sebesar 17930,28 kgf/cm2 dan MoR pada perlakuan P1 dan P2 yang telah memenuhi standar SNI 03-2105-2016 sebesar 213,4 kgf/cm2 dan 92,9 kfg/cm2.

Sukarja H (2013) telah melakukan penelitian dimana pengaruh penambahan clay terhadap sifat mekanik komposit hibrid epoksi / serat gelas dengan metode handy lay-up dapat meningkatkan sifat karakteristik mekanik dimana hasil penelitian menunjukkan bahwa penambahan clay 1% fraksi berat menaikkan sifat mekanik, tetapi penambahan clay lebih dari 1% fraksi berat menurunkan kekuatan impak dari komposit hibrid epoksi/clay/serat gelas. Pengujian uji impak menunjukkan fraksi clay yang optimum terjadi pada 1% dengan kenaikan kekuatan impak

sebesar30,16%. Ketangguhan retak tertinggi dari komposit hibrid epoksi/clay/serat gelas dicapai pada clay 2% fraksi berat, dengan kenaikan ketangguhan retak sebesar 19,09%, tetapi penambahan clay lebih dari 2% fraksi berat menurunkan kekuatan ketangguhan retak.

Irwan Y (2018) melakukan penelitian tentang pengembangan serat sabut kelapa untuk pembuatan papan dengan berbagai matriks semen, gipsun dan tanah liat.

Dimana hasil penelitian menunjukkan pada pengujian lengkung untuk matrik semen dan gipsum, pada saat pelengkungan kondisi papan hanya retak, tidak pecah dan setelah beban di lepas maka papan kembali ke kondisi semula dan terlihat garis-garis retak disekitar tekukkan sedangkan untuk pengujian lengkung pada papan dengan matrik tanah, di saat pelengkungan, permukaan matrik tanah banyak yang pecah, tapi tidak berbelah dua. Dan setelah beban di lepas, maka lengkungan kembali ke bentuk semula, dan bekas garis retaknya terlihat jelas. Hal ini disebabkan oleh ikatan antara serat kelapa dan matrik yang cukup kuat. Jadi terbukti dengan pemberian serat, matrik yang tadinya bersifat getas akan meningkat ketahanan lenturnya.

Dari hasil uraian diatas, maka peneliti tertarik untuk mengembangkan penelitian lebih lanjut tentang bagaimana pengaruh penambahan komposisi bahan pencampuran tanah lempung dan serat sabut buah pinang dalam meningkatkan sifat mekanik seperti keteguhan lentur kering (MoE) dan modulus elastisitas lentur (MoR) dalam komposit resin epoksi. Pemilihan bahan campuran dalam pembuatan komposit resin epoksi didasarkan atas pemanfaatannya yang kurang optimun sehingga dapat dijadikan bahan tambahan dalam pembuatan komposit material.

1.2 Perumusan Masalah

1. Berapakah komposisi berat optimum dari tanah lempung, serat sabut buah pinang dalam pembuatan komposit resin epoksi ?

2. Bagaimana sifat fisis maupun sifat mekanik dari tanah lempung, serat sabut buah pinang dalam pembuatan komposit resin epoksi ?

3. Bagaimana permukaan morfologi SEM pada titik optimum komposisi (50:50:1:1) g pembuatan komposit resin epoksi ?

1.3 Tujuan Penelitian

1. Untuk menentukan komposisi berat optimum dari tanah lempung, serat sabut buah pinang dalam pembuatan komposit resin epoksi.

2. Untuk menentukan sifat fisik maupun sifat mekanik dari tanah lempung, serat sabut buah pinang dalam pembuatan komposit resin epoksi.

3. Untuk menentukan permukaan morfologi SEM pada titik optimum komposisi (50:50:1:1) g pembuatan komposit resin epoksi.

1.4 Manfaat Penelitian

1. Untuk memberi nilai tambahan terhadap tanah lempung sebagai sumber daya alam yang melimpah di Indonesia.

2. Untuk memanfaatkan hasil limbahan sabut buah pinang yang terbuang di lingkungan sebagai pembuatan komposit.

3. Untuk menambah pengetahuan yang baru sekaligus motivasi bagi pembaca terutama mahasiswa untuk melakukan penelitian-penelitian tentang tanah lempung dan serat sabut buah pinang.

1.5 Metodologi Penelitian

Penelitian ini dilakukan berdasarkan eksperimental dengan beberapa tahap : 1. Tahap pertama yaitu pembuatan serbuk tanah lempung. Dimana tanah lempung

yang digunakan berasal dari Desa Wonosari Kabupaten Deli Serdang. Tanah lempung di tumbuk dengan alu dan lumpang hingga halus dan disaring dengan ayakan 200 mesh. Kemudian dikeringkan dalam oven pada suhu 1050C selama

± 3 jam hingga kadar airnya hilang dan disimpan dalam desikator. Kemudian tanah lempung 200 mesh di Ball Milling dengan alat Planetary Ball Mill

selama 40 jam dengan kecepatan 250 rpm. Selanjutnya di karakterisasi dengan menggunakan PSA.

2. Tahap kedua yaitu preparasi serat sabut buah pinang. Dimana buah pinang yang digunakan berasal dari perkebunan masyarakat Kabupaten Asahan. Buah pinang dikupas kulit terluar dan dipisahkan antara kulit terluar dengan sabutnya. Kemudian dicuci dan dibersihkan dengan air dan dikeringkan dalam

oven selama 2x24 jam. Selanjutnya dilakukan alkalisasi serat dengan NaOH 2% untuk mengurangi kadar lignin pada serat.

3. Tahap ketiga yaitu pembuatan komposit. Serbuk tanah lempung dicampurkan kedalam resin A jenis bisphenol A - epochlorohydrin sambil diaduk menggunakan teknik pengadukan mekanik hingga homogen setelah itu ditambahkan hardener B jenis polyaminoamide sambil diaduk kembali hingga homogen. Kemudian tuangkan campuran kedalam spesimen cetakan dengan ukuran 15 cm x 2,5 cm x 1cm setelah itu di hot press dengan alat kempa

hidrolik selama 30 menit dalam suhu 700C pada tekanan 125 psi. Dilakaukan prosedur yang sama untuk variasi yang berbeda pada pencampuran antara resin dengan serat sabut buah pinang dan resin dengan sebuk tanah lempung dan serat sabut buah pinang. Komposisi bahan komposit dapat dilihat pada Tabel 3.1. Selanjutnya dikarakterisasi sifat – sifat fisik dan mekaniknya dengan uji keteguhan lentur kering (MoE) dan Modulus elastisitas lentur (MoR) menurut Standar Nasional Indonesia SNI 01-4449-2006, daya serap air dan analisa morfologi permukaan SEM.

Variabel yang digunakan dalam penelitian ini adalah a) Variable Bebas yaitu ;

- Resin A Bisphenol A-Epochlorohydrin : Hardener B polyaminoamide (1:1) terhadap komposisi berat tanah lempung

- Resin A Bisphenol A-Epochlorohydrin - Hardener B polyaminoamide (1:1) terhadap komposisi berat serat sabut buah pinang

b) Variabel Tetap yaitu ;

- Resin A Bisphenol A-Epochlorohydrin : Hardener B polyaminoamide perbandingan 1:1 b/b

- Suhu hotprees 70oC dan waktu hotpress 30 menit - Ukuran partikel tanah lempung 0,764 µm

- Ukuran panjang serat ± 1 cm c) Variable Terikat yaitu ;

- Modulus Of Repture (MoR) dan Modulus Of Elasticity (MoE) komposit - Daya serap air komposit

- Morfologi scanning electron microscopy (SEM )

BAB 2

TINJAUAN PUSTAKA

2.1 Komposit

Di dalam dunia industri kata komposit dalam pengertiannya yaitu sebagai bahan komposit yang terdiri dari dua atau lebih bahan yang berbeda yang digabung atau dicampur menjadi satu. Menurut Kaw, (1997) komposit adalah struktur material yang terdiri dari dua kombinasi bahan atau lebih, yang dibentuk pada skala makroskopik dan menyatu secara fisika. Sedangkan menurut Matthews, et all (1993) komposit adalah suatu material yang terbentuk dari kombinasi dua atau lebih material pembentuknya melalui campuran yang tidak homogen, dimana sifat mekanik dari masing-masing material pembentuknya berbeda. Dari campuran tersebut akan dihasilkan material komposit yang mempunyai sifat mekanik dan karakteristik yang berbeda dari material pembentuknya.

Komposit didefinisikan sebagai kombinasi antara dua material atau lebih yang berbeda bentuknya, komposisi kimianya, dan tidak saling melarutkan antara materialnya dimana material yang satu berfungsi sebagai penguat dan material yang lainnya berfungsi sebagai pengikat untuk menjaga kesatuan unsur-unsurnya. Secara umum terdapat dua kategori material penyusun komposit yaitu matriks dan reinforcement (penguat) (Maryanti, 2011).

Bahan komposit pada umumnya terdiri dari dua unsur, yaitu serat (fiber) sebagai bahan pengisi dan matriks merupakan komponen pembentuk dan pengikat dalam komposit. Salah satu bagian utama dari komposit adalah reinforcement (penguat) yang berfungsi sebagai penanggung beban utama pada komposit, contohnya serat. Serat (fiber) merupakan suatu jenis bahan berupa potongan- potongan komponen yang membentuk jaringan memanjang yang utuh (Bakri, 2011).

2.2 Penyusun Komposit

2.2.1 Matriks /pengikat pada pembuatan komposit

Mariks adalah fasa dalam komposit yang mempunyai bagian atau fraksi volume terbesar (dominan). Matriks mempunyai Fungsi sebagai berikut : a. Mentransfer tegangan keserat

b. Membentuk ikantan koheren, permukaan matrik /serat c. Melindungi serat

d. Melepas ikatan

e. Tetap setabil setelah proses manufaktur

Berdasarkan bahan matriks, komposit dapat dibagi menjadi tiga yaitu (Matthews and Rawlings, 1993).

1. Komposit matriks logam atau yang dikenal dengan istilah Metal Matrix Composite (MMC). Komposit dengan matriks logam biasanya terdiri dari aluminium, titanium, dan magnesium. Secara umum komposit matriks logam mempunyai sifat seperti :

a. Ketahanan aus dan muai termal yang lebih baik b. Kekuatan/kekakuan spesifik yang tinggi

c. Diharapkan tahan terhadap temperatur yang tinggi

2. Komposit matriks keramik atau yang dikenal dengan istilah Ceramic Matrix Composite (CMC). Adapun keuntungan yang diperoleh dari komposit matriks keramik seperti :

a. Tahan pada temperatur tinggi

b. Kekuatan tinggi dan ketahanan korosi

Sedangkan kelemahan komposit matriks keramik yaitu : a. Susah diproduksi dalam jumlah besar

b. Biaya mahal

3. Komposit matriks polimer atau dikenal dengan istilah Polymer Matrix Composites (PMC). Untuk pembuatan komposit ini, jenis polimer yang banyak digunakan antara lain adalah :

a. Polimer termoplastik seperti poliester, nilon 66, polieter sulfon, polipropilen, dan polietereterketon. Komposit ini dapat didaur ulang.

b. Polimer termoset (untuk aplikasi temperatur tinggi) seperti epoksida, bismaleimida (BMI), dan poli imida (PI). Komposit ini tidak dapat didaur ulang.

Pada penelitian ini, jenis matriks yang digunakan adalah polimer termoset yaitu resin epoksi.

Sedangkan berdasarkan jenis penguatnya, maka material komposit dapat dijelaskan sebagai berikut :

a. Particulate composite, penguatnya berbentuk partikel b. Fibre composite, penguatnya berbentuk serat

c. Structural composite, penguatnya berbentuk lapisan

Adapun ilustrasi dari komposit berdasarkan penguatnya dapat dilihat pada Gambar 2.1 dibawah ini :

Gambar 2.1. Ilustrasi komposit berdasarkan penguatnya 2.2.2 Reinforcement atau filler / Fiber (serat)

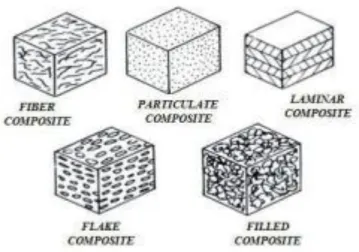

Salah satu bagian utama dari komposit adalah reinforcement (penguat) yang berfungsi sebagai penanggung beban utama pada komposit. Secara umum dari jenis penguatnya bahan komposit diklasifikasikan menjadi beberapa jenis. Jenis-jenis komposit sesuai penguatnya antara lain pada Gambar 2.2

Gambar 2.2 Pembagian komposit berdasarkan bahan pengisi (Schwartz, 2005) 1. Fiber Reinforcement Composite (Komposit Serat)

Serat adalah salah satu bahan pengisi yang paling sering digunakan, karena sebagai bahan pengisi, serat sangat mempengaruhi dan meningkatkan kekuatan dari kompositnya. Fiber yang biasa digunakan bisa berupa glass fiber, carbon fiber, aramid fiber dan sebagainya.

2. Laminar Reinforcement Composite (Komposit Laminat)

Merupakan jenis kompsoit yang terdiri dari dua lapisan atau lebih yang digabung menjadi satu dan setiap lapisnya memiliki karakteristik sifat tersendiri.

3. Filled Reinforcement Composites (Komposit Berpengisi)

Komposit ini merupakan hasil dari penambahan bahan filler pada matriks untuk menggantikan sebagian dari matriks, dapat meningkatkan atau mengubah sifat- sifat komposit. Para pengisi juga meningkatkan kekuatan dan mengurangi berat badan, kemudian produk secara kontinu diisi dengan bahan kedua.

4. Particular Reinforcement Composite (Komposit Partikel)

Komposit yang menggunakan partikel-partikel atau serbuk sebagai bahan pengisi yang berserakan di dalam keseluruhan seluruh matriks, disebut komposit partikel. Pengisi dengan bentuk segiempat, segitiga ataupun bulat dengan dimensi di semua sisi yang hampir sama adalah termasuk pengisi untuk komposit ini.

5. Flake Reinforcement Composite (Komposit Serpihan)

Komposit serpihan ini biasa digunakan sebagai pengganti komposit serat karena biaya produksinya yang lebih murah dibandingkan dengan komposit, namun hasil akhir dari komposit serpihan cenderung kurang bagus dari segi control ukuran

dan bentuk. Selain itu sering terjadi cacat pada produk akhir komposit jenis ini, misalnya permukaan yang tidak rata.

2.3 Bahan Pengisi

Bahan Pengisi adalah suatu aditif padat yang ditambahkan ke dalam matrik polimer untuk meningkatkan sifat-sifat bahan, fungsi bahan pengisi dapat menghasilkan peningkatan spesifik dalam sifat mekanik dan sifat fisis. Perlakuan dari bahan pengisi memungkinkan menjadi pendukung beberapa mekanisme, beberapa pengisi membentuk ikatan kimia dengan matriks sebagai penguat; sebagai contoh, karbon hitam menghasilkan ikatan silang didalam elastomer dengan memakai reaksi radikal (Ketan, 2002).

Beberapa penelitian telah menunjukan bahan pengisi mempunyai peranan penting dalam memodifikasi sifat-sifat dari berbagai bahan polimer sebagai contoh, dengan cara menambahkan pengisi akan meningkatkan sifat mekanik, elektrik, termal, optik dan sifat-sifat pemprosesan dari polimer, sementara dapat juga mengurangi biaya produksi. Peningkatan sifat-sifat ini tergantung pada banyak faktor, salah satunya aspek rasio dari bahan pengisi, derajat dispersi dan orientasi dalam matriks serta adhesi pada interface matriks bahan pengisi (Makadia, 2000).

Peningkatan sifat fisik bahan polimer dikaitkan dengan ukuran partikel pengisi.

Contohnya, tegangan dan modulus polimer berpengisi bergantung kepada ukuran partikel. Ukuran partikel pengisi yang kecil meningkatkan derajat penguatan polimer berbanding dengan ukuran partikel yang besar. Ukuran partikel mempunyai hubungan secara langsung dengan luas permukaan persatuan massa bahan pengisi.

Oleh karena itu, ukuran partikel yang kecil akan menyediakan luas permukaan yang besar bagi interaksi diantara polimer matriks dan bahan pengisi, dan seterusnya dapat meningkatkan penguatan bahan polimer. Secara umum, semakin kecil ukuran partikel semakin tinggi interaksi antara bahan pengisi dan matrik polimer (Kohls, 2002).

2.4 Tumbuhan Pinang

Tumbuhan pinang (Areca catechu L.) adalah salah satu jenis palma atau palem yang tumbuh dan tersebar luas di wilayah India, Malaysia, Taiwan, Indonesia, dan negara Asia lainnya, baik secara individu maupun populasi serta memiliki banyak

kegunaan antara lain untuk dikonsumsi, bahan industri kosmetik, kesehatan, dan bahan pewarna pada industri tekstil (Jaiswal et all., 2011). Diantara semua bahan serat alam, pinang merupakan suatu bahan yang menjanjikan karena tidak mahal, secara bebas tersedia, dan berpotensi sebagai tanaman tahunan yang sangat tinggi (Rajan et all., 2005).

Berbeda dengan jenis palem lainnya yang memiliki famili Arecaceae seperti palem merah, salak, sagu, palem raja dan sebagainya. Pinang memiliki ciri-ciri batang lurus langsing, dapat mencapai ketinggian 25 m dengan diameter 15 cm, meski ada pula yang lebih besar. Pelepah daun berbentuk tabung dengan ujung sobek dan bergerigi. Tongkol bunga dengan seludang (spatha) yang panjang dan mudah rontok. Buah ini bulat telur terbalik memanjang, merah jingga dengan dinding buah yang berserabut seperti pada Gambar 2.3.

(a) (b)

Gambar 2.3. (a) Pohon Pinang, (b) Buah Pinang

Adapun klasifikasi ilmiah dari pinang menurut (Cronquist, 1981) sebagai berikut:

Kingdom : Plantae

Division : Magnoliophyta

Classis : Liliopsida

Ordo : Arecales

Family : Arecaceae

Genus : Areca

Species : Areca catechu L.

Pinang mudah tumbuh di daerah tropis dan biasa ditanam di pekarangan, taman, atau dibudidayakan karena memiliki banyak kegunaan mulai dari batang, biji, sabut, daun, hingga pelepahnya. Bijinya dikenal sebagai salah satu campuran orang makan sirih, selain gambir dan kapur. Pelepah daun yang seperti tabung digunakan sebagai pembungkus kue-kue dan makanan. Batangnya kerap diperjual belikan sedangkan batang pinang tua yang dibelah dan dibuang tengahnya digunakan untuk membuat talang atau saluran air.

Sabut pinang pada Gambar 2.4 khususnya dapat secara tradisional digunakan untuk mengobati gangguan pencernaan (dyspepsia), sembelit, edema dan beri-beri.

Bahan ini memiliki filamen berukuran 4 cm yang rata-rata terlalu pendek dibandingkan dengan serat alam lainnya. Sabut buah pinang yang selama ini dianggap sebagai limbah kini dapat dijadikan sebagai alternatif pengganti sumber selulosa. Hal ini dikarenakan kandungan selulosanya sebesar 70%, lignin sekitar 13%

serta sisanya mengandung flavonoid, pektin, dan hemiselulosa. Dari 70% selulosa tersebut 53,2 % merupakan alfa selulosa (Panjaitan, 2008).

Gambar 2.4 Sabut Buah Pinang

Penelitian terdahulu menemukan bahwa sabut buah pinang dapat digunakan sebagai komposit serat alam yang dipakai dalam pabrik pembuat badan mobil (Chikkol et al., 2010). Menurut Lukita, (2015) memanfaatkan ekstrak etanol sabut buah pinang menjadi selulosa mikrokistal sebagai bahan tambahan dalam tablet antidiare.

2.4.1 Selulosa

Selulosa merupakan komponen utama penyusun dinding sel tanaman, dimana kandungan selulosa sekitar 45 - 50% dari berat kering tanaman. Selulosa tersusun dari unit-unit anhidroglukopiranosa yang tersambung dengan ikatan β1,4 glikosidik membentuk suatu rantai makromolekul tidak bercabang. Setiap unit anhidroglukopiranosa memiliki tiga gugus hidroksil. Selulosa mengandung sekitar 50 - 90% bagian kristal dan sisanya amorf. Selulosa hampir tidak pernah ditemui dalam keadaan murni di alam, melainkan selalu berikatan dengan bahan lain seperti lignin dan hemiselulosa. Molekul selulosa merupakan mikrofibil dari glukosa yang terikat satu dengan lainnya membentuk rantai polimer yang sangat panjang. Adanya lignin serta hemiselulosa di sekeliling selulosa merupakan hambatan utama untuk menghidrolisis selulosa (Coffey et al., 1995).

Selulosa merupakan polisakarida yang terdiri atas satuan-satuan dan mempunyai massa molekul relatif yang sangat tinggi, tersusun dari 2.000-3.000 glukosa. Payen pertama kali menentukan komposisi unsur dari selulosa sekitar tahun 1838 dimana ditemukan bahwa selulosa mengandung 44 sampai 45% karbon, 6 sampai 6,5% hidrogen dan sisanya adalah susunan oksigen. Berdasarkan data tersebut, rumus empirisnya menjadi (C6H10O5)n (Staudinger, 2000).

Gambar 2.5. Struktur Selulosa

Ditinjau dari strukturnya, dapat saja diharapkan selulosa mempunyai kelarutan yang besar dalam air, karena banyaknya kandungan gugus hidroksi yang dapat membentuk ikatan hidrogen dengan air (antaraksi yang tinggi antara pelarut terlarut).

Akan tetapi kenyataannya tidak demikian, dan selulosa bukan hanya tak larut dalam air tetapi juga dalam pelarut lain. Penyebabnya ialah kekakuan rantai dan tingginya gaya antar rantai akibat ikatan hidrogen antara gugus hidroksil pada rantai yang

berdekatan. Faktor ini dipandang menjadi penyebab kekristalan yang tinggi dari serat selulosa. Jika ikatan hidrogen berkurang, gaya antaraksi pun berkurang, dan oleh karenanya gugus hidoksil selulosa harus diganti sebagian atau seluruhnya oleh pengesteran. Hal ini dapat dilakukan, dan ester yang dihasilkan larut dalam sejumlah pelarut (Cowd, 1991).

Selulosa terdapat dalam tumbuhan sebagai bahan pembentuk dinding sel. Serat kapas boleh dikatakan seluruhnya adalah selulosa. Dalam tubuh kita selulosa tidak dapat dicernakan karena tidak mempunyai enzim yang dapat menguraikan selulosa.

Dengan asam encer tidak dapat terhidrolisis, tetapi oleh asam dengan konsentrasi tinggi dapat terhidrolisis menjadi selobiosa dan D-glukosa. Selobiosa adalah suatu disakarida yang terdiri atas dua molekul glukosa yang berikatan glikosidik antara atom karbon 1 dengan atom karbon 4 (Poedjiadi, 2009).

2.4.2 Hemiselulosa

Hemiselulosa adalah polimer dengan rantai yang relative lebih pendek dan bercabang, terdiri dari monomer –monomer seperti xilosa, arabinosa, glukosa, monosa, dan galaktosa dengan struktur amorf (Bailey, 1986). Hemiselulosa berfungsi sebagai pendukung dinding sel dan sebagai perekat. Hemiselulosa merupakan heteropolisakarida, kebanyakan hemiselulosa mempunyai derajat polimerisasi hanya 200, maka hemiselulosa akan terdegradasi lebih dahulu dari pada selulosa.

Hemiselulosa tidak larut dalam air tapi larut dalam larutan alkali encer dan lebih muda dihidrolisa dengan asam dibandingkan dengan selulosa. Hilangnya hemiselulosa mengakibatkan adanya lubang antar fibril dan berkurangnya ikatan antar serat (Widjaja, 2009).

2.4.3 Lignin

Lignin merupakan komponen makromolekul kayu ketiga yang berikatan secara kovalen dengan selulosa dan hemiselulosa. Struktur molekul lignin sangat berbeda bila dibandingkan dengan polisakarida, karena terdiri atas sistem aromatik yang tersusun atas unit-unit fenil propane. Lignin ada dalam dinding sel maupun di daerah antar sel (lamella tengah) dan menyebabkan kayu menjadi keras dan kaku sehingga mampu menahan tekanan mekanis yang besar. Selama perkembangan sel, lignin

dimasukkan sebagai komponen terakhir dalam dinding sel, menembus di antara fibril-fibril sehingga memperkuat dinding sel. Lignin tidak hanya diperoleh dari bahan kayu ataupun limbahnya. Bahan non kayu seperti limbah padat hasil pertanian merupakan bahan berlignoselulosa yang berpotensi menjadi salah satu sumber lignin (Heradewi, 2007).

Lignin merupakan polimer alami yang paling melimpah di alam setelah selulosa dan hemiselulosa. Tidak seperti selulosa dan hemiselulosa, meskipun tersusun atas karbon, hydrogen dan oksigen, lignin bukanlah karbohidrat. Lignin adalah heteropolimer yang kompleks dengan berat molekul tinggi. Lignin tersusun dari tiga jenis unit fenilpropana yang berbeda yaitu p-kumaril, koniferil, dan sinapil alkohol.

Lignin dapat dioksidasi oleh larutan alkali dan bahan oksidator lain serta tahan terhadap proses hidrolisis oleh asamasam mineral tetapi mudah larut dalam larutan sulfit dalam keadaan biasa. Selulosa adalah penguat batang tanaman, lignoselulosa berfungsi melindungi selulosa dari kerusakan kimiawi dan biologis, sedangkan hemiselulosa adalah pengikat keduanya (Lee, 1992). Lignoselulosa adalah polimer yang amorf dengan berat molekul yang besar dan struktur yang kompleks.

Lignoselulosa lebih tahan terhadap serangan jamur, bakteri dan proses hidrolisis oleh asam (Widjaja, 2009).

2.5 Delignifikasi

Pada limbah lignoselulosa terdapat lignin yang berperan sebagai pelindung selulosa. Komposisi kimia dan struktur yang demikian membuat bahan yang mengandung selulosa bersifat kuat dan keras, sedangkan adanya ikatan hidrogen menyebabkan selulosa tidak larut dalam air. Lignoselulosa perlu diberi perlakuan delignifikasi untuk mengurangi atau menghilangkan hambatan-hambatan tersebut.

Perlakuan pendahuluan pada lignoselulosa dapat dilakukan secara fisikawi, kimiawi, dan biologis. Perlakuan pendahuluan secara kimiawi yang dapat dilakukan adalah perlakuan dengan asam, alkali, dan reagen pelarut selulosa. Perlakuan delignifikasi yang paling mudah digunakan dalam berupa perlakuan kimiawi menggunakan NaOH dengan pengaturan konsentrasi dan lama perendaman substrat. NaOH dipilih

karena larutan ini cukup efektif dalam meningkatkan hasil hidrolisis, dan relatif lebih murah dibandingkan dengan reagen kimia lainnya (Gunam, 2011).

Perlakuan awal ini dimaksudkan untuk memecah struktur kristalin selulosa dan memisahkan lignin sehingga selulosa dapat terpisah, serta meningkatkan porositas bahan. Rusaknya struktur kristal selulosa akan mempermudah terurainya selulosa menjadi glukosa. Selain itu, hemiselulosa turut terurai menjadi senyawa gula sederhana: glukosa, galaktosa, manosa, heksosa, pentosa, xilosa dan arabinosa.

Selanjutnya senyawa-senyawa gula sederhana tersebut yang akan difermentasi oleh mikroorganisme (Narayanaswamy, et al. 2011). Selulosa mengendap pada kondisi alkali sehingga dengan penambahan NaOH, selulosa akan mengendap. Lignin dalam larutan NaOH akan membentuk senyawa fenolat yang larut dalam air. Senyawa fenolat terbentuk maka ikatan antara selulosa dengan lignin akan lepas sehingga diperoleh selulosa dalam keadaan bebas lignin (Sarjono, 2012).

2.6 Alkalisasi

Pada serat alam metode yang dilakukan untuk menghasilkan serat berkualitas tinggi. Alkalisasi pada serat merupakan metode perendaman serat ke dalam basa alkali. Alkalisasi merupakan salah satu metode modifikasi permukaan serat yang dilakukan untuk memperoleh ikatan yang baik antara permukaan matriks dan serat (Maryanti, 2011).

Reaksi dari perlakuan alkali terhadap serat sebagai berikut : Serat ——– OH + NaOH → Serat –—— O‒ Na+ + H2O

Dampak dari proses alkali pada serat selulosa adalah reaksi penggembungan dimana struktur kristalin alam dari selulosa akan melemas. Jenis alkali ( KOH, LiOH, NaOH) dan konsentrasi akan mempengaruhi dari derajat pengembungan (John, 2008). Proses alkalisasi menghilangkan komponen penyusun serat yang kurang efektif dalam menentukan kekuatan antarmuka yaitu hemiselulosa, lignin atau pektin.

Dengan berkurangnya hemiselulosa, lignin atau pektin, kekerasan serat oleh matriks akan semakin baik, sehingga kekuatan antar muka pun akan meningkat. Selain itu, pengurangan hemiselulosa, lignin atau pektin, akan meningkatkan kekerasan permukaan yang menghasilkan ikatan mekanik yang lebih baik (Maryanti, 2011).

Perlakuan alkali adalah metode umun untuk membersihkan dan memodifikasi

permukaan serat untuk menurunkan tegangan permukaan dan meningkatkan adhesi antarmuka antara serat alami dan matriks polimer (Witono et all,.2013).

2.7 Resin Epoksi

Epoksi adalah suatu kopolimer, terbentuk dari dua bahan kimia yang berbeda.

Ini disebut sebagai ―resin‖ dan ―pengeras‖. Resin ini terdiri dari monomer atau polimer rantai pendek dengan kelompok epoksida di kedua ujung. Resin epoksi paling umum yang dihasilkan dari reaksi antara epiklorohidrin dan bisphenol-A, meskipun yang terakhir mungkin akan digantikan dengan bahan kimia yang serupa.

Pengeras terdiri dari monomer polyamine, misalnya triethylenetetramine (Teta).

kelompok amina bereaksi dengan kelompok epoksida untuk membentuk ikatan kovalen. Setiap kelompok NH dapat bereaksi dengan kelompok epoksida, sehingga polimer yang dihasilkan sangat silang, dan dengan demikian kaku dan kuat. Proses polimerisasi disebut ―curing‖ dan dapat dikontrol melalui suhu, pilihan senyawa resin dan pengeras, dan rasio kata senyawanya, proses dapat berlangsung beberapa jam. Dalam bentuk asli yang di atas, resin epoksi adalah termasuk kelompok plastic thermosetting, yaitu tidak meleleh lagi jika dipanaskan. Pengerasannya terjadi karena reaksi polimerisasi, bukan pembekuan. Oleh karena itu resin epoksi tidak muda di daur ulang (Agustsson, 2004).

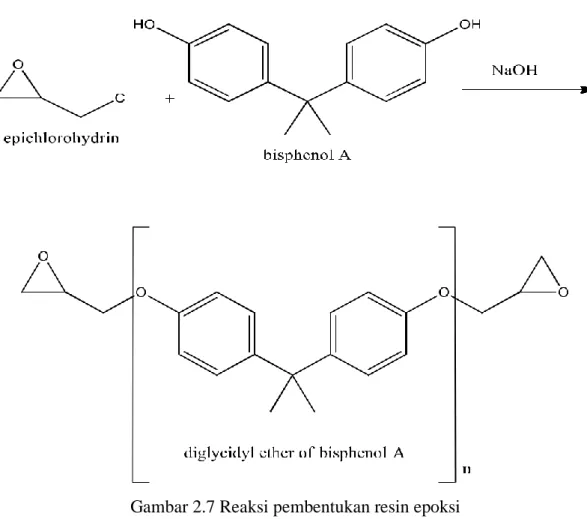

Resin epoksi, secara kimia mempunyai daya tahan. Epoksi ini tahan lama, dapat dibuat sebagai lapisan pelindung yang baik. Bahan ini terutama dipakai untuk cat dasar, pelapis dan pernis. Resin epoksi adalah senyawa yang mengandung lebih dari satu kelompok epoksida per molekul rata – rata. Resin epoksi komersial mengandung alifatik dan siklo alifatik. Yang paling penting perantara untuk resin epoksi adalah diglycidylether of bisphenol-A (DGEBA) yang disintesis dari bisphenol-A dan epikhlorohidrin dapat dilihat pada Gambar 2.6

Gambar 2.6 Gugus Epoksida

Gambar 2.7 Reaksi pembentukan resin epoksi

Resin ini berbentuk cairan kental atau hampir padat, yang digunakan untuk material ketika hendak dikeraskan. Resin epoksi jika direaksikan dengan hardener yang akan membentuk polimer crosslink. Hardener untuk sistem curing pada temperatur ruang dengan resin epoksi pada umumnya senyawa poliamida yang terdiri dari dua atau lebih group amina. Epoksi memiliki ketahanan korosi yang lebih baik dari pada poliester. Epoksi memiliki sifat mekanik, listrik dan penahan panas yang baik (Darmansyah, 2010).

Tahapan reaksi curing dari resin epoksi yaitu (Saeb, et al., 2013):

a) Sebuah grup epoksi bereaksi dengan satu dari atom hidrogen pada amine, kemudian membentuk gugus hidroksil dan primary amine mengalami reduksi menjadi secondary amine, seperti pada Gambar 2.8 berikut

Gambar 2.8 Tahap 1 reaksi Curing Epoksi

b) Selanjutnya secondary amine akan bereaksi dengan grup epoksi yang lain seperti pada Gambar 2.9 berikut

Gambar 2.9 Tahap 2 Reaksi curing Epoksi

c) Grup epoksi yang lain yang tidak bereaksi akan berikatan dengan gugus hidroksil dari rantai yang lain dan reaksi curing selesai seperti pada Gambar 2.10 berikut

Gambar 2.10 Tahap 3 Reaksi curing Epoksi

2.8 Tanah Lempung ( Clay)

Lempung atau tanah liat adalah partikel mineral berkerangka dasar silika yang berdiameter kurang dari 4 mikrometer. Lempung terbentuk dari proses pelapukan batuan silika oleh asam karbonat dan sebagian dihasilkan dari aktivitas panas bumi.

Tanah liat atau lempung sebagai mempunyai ukuran partikel yang lebih kecil atau sama dengan 0,002 mm. Tanah liat dengan ukuran mikrokonis sampai dengan

submikrokonis ini terbentuk dari pelapukan unsur-unsur kimiawi penyusun batuan (Subriyer, 2013).

Tanah liat mempunyai sifat-sifat karakteristik yang berlainan dalam ukuran yang kira - kira sama. Salah satu ciri partikel-partikel tanah liat yaitu mempunyai muatan ion positif yang dapat dipertukarkan. Material tanah liat mempunyai daya serap yang baik terhadap perubahan kadar kelembapan karena tanah liat mempunyai luas permukaan yang sangat besar. Tanah liat atau lempung akan menjadi sangat keras dalam keadaan kering, dan tak mudah terkelupas hanya dengan jari tangan.

Tanah liat atau lempung mempunyai sifat permeabilitas yang sangat rendah dan bersifat plastis pada kadar air sedang. Lempung atau tanah liat adalah suatu silika hidraaluminium yang kompleks dengan rumus kimia Al2O3.nSiO2.kH2O dimana n dan k merupakan nilai numerik molekul yang terikat (Yeggi, 2013).

Adapun beberapa komposisi unsur kimia dari tanah lempung diantaranya yaitu pada Tabel 2.1 sebagai berikut :

Tabel 2.1 Komposisi Unsur Kimia Pada Tanah Lempung (Yeggi, 2013).

Senyawa Komposisi

Silika (SiO2) 65,54 %

Aluminium Oksida (Al2O3) 18,78 %

Besi Oksida (Fe2O3) 1,57 %

Titanium Oksida (TiO2) 0,991 %

Kalium Oksida (K2O) 0,651 %

Magnesium Oksida (MgO) 0,609 %

Natrium Oksida (NaO2) 0,298 %

Kalium Oksida (CaO) 0,0868 %

2.8.1 Struktur Tanah lempung

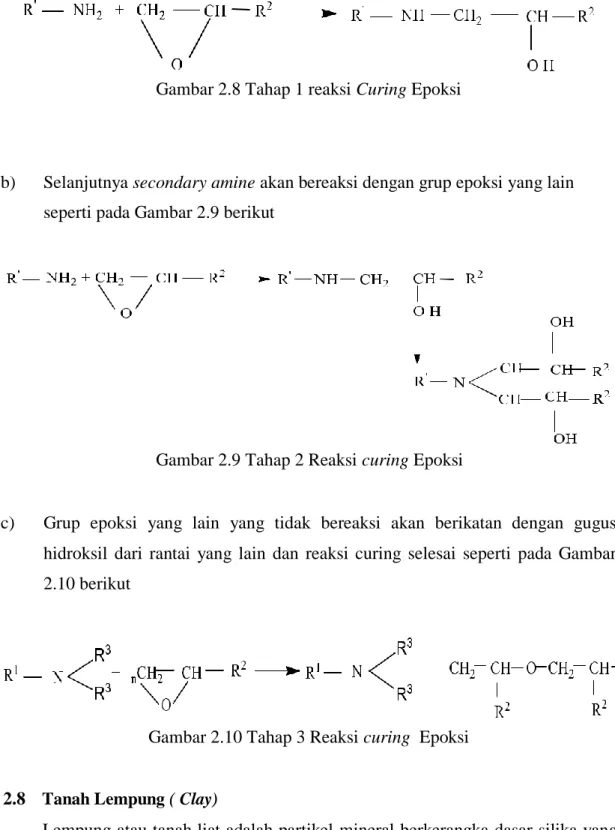

Struktur dasar kristal pada mineral clay terdiri atas satu atau dua lapisan silikon dioksida dengan satu lembaran aluminium oksida atau magnesium oksida. Di dalam lapisan silika, unit dasarnya adalah silika tetrahedron. Pada struktur silika tetrahedron, atom silikon terikat pada 4 atom oksigen. Jika tiap tetrahedron membagi 3 dari 4 oksigen lain maka akan terbentuk struktur heksagonal yang disebut lapisan tetrahedral. Unit dasar alumina atau magnesium adalah oktahedron. Oktahedron ini dibentuk oleh aluminium atau magnesium dan ion hidroxide. Atom aluminium atau magnesium terikat pada 6 atom oksigen. Tiap oktahedron membagi seluruh 6 atom oksigennya untuk membentuk struktur heksagonal yang disebut lapisan oktahedral seperti yang ditunjukkan pada Gambar 2.11. Dalam lapisan ini bisa terdapat atom aluminium saja, magnesium saja, atau keduanya (Debby, 2012).

Gambar 2.11 a) Tetrahedron tunggal, b) Tetrahedron sheet ,c) Oktahedron, d) aluminium sheet

Lapisan tetrahedral dan oktahedral ini bersama-sama membentuk suatu lapisan yang masing-masing lapisannya berikatan melalui gaya Van der Waals, gaya elektrostatis serta ikatan hidrogen. Antara lapisan satu dengan lapisan lainnya memiliki ruang (interlayer) atau gallery yang dapat ditempati oleh sejumlah kation, molekul air, maupun molekul lainnya (Anggreini, 2010).

Berdasarkan struktur kristal dan variasi komposisinya jenis utama mineral lempung ialah (Nasir, 2011):

a. Kaolinit Al2 (Si2O5 (H2O)) b. Illit KAl2 (AlSi3O10 (OH)2) c. Smektit (AlMg)4 Si8 O20 (OH)10)

d. Klorit (MgFe)6-x (AlFe)x Si4-x Alx (OH)10

Berdasarkan tempat pengendapannya, tanah liat dapat dikelompokkan menjadi dua jenis yaitu (Budiyanto, 2008) :

1. Tanah Liat Primer

Tanah liat primer (residu) adalah jenis tanah liat yang dihasilkan dari pelapukan batuan feldspatik oleh tenaga endogen yang tidak berpindah dari batuan induk (batuan asalnya), karena tanah liat tidak berpindah tempat sehingga sifatnya lebih murni dibandingkan dengan tanah liat sekunder.

2. Tanah Liat Sekunder

Tanah liat sekunder atau sedimen (endapan) adalah jenis tanah liat hasil pelapukan batuan feldspatik yang berpindah jauh dari batuan induknya karena tenaga eksogen yang menyebabkan butiran-butiran tanah liat lepas dan mengendap pada daerah rendah seperti lembah sungai, tanah rawa, tanah danau.

2.9 Particle Size Analyzer (PSA)

Particle Size Analyzer (PSA) berfungsi menentukan ukuran partikel dandistribusinya dari sampel yang representative. Distribusi ukuran partikel dapat diketahui melalui grafik sebaran ukuran partikel yang dihasilkan.Ukuran tersebut dinyatakan dalam jari-jari untuk partikel yang berbentuk bola. Penentuan ukuran dan distribusi partikel dengan PSA dapat dilakukan dengan:

1. Difraksi sinar laser untuk partikel dari ukuran submicron sampai dengan millimeter

2. Counter particle untuk mengukur dan menghitung partikel yang berukuran micron sampai dengan millimeter

3. Penghamburan sinar untuk mengukur partikel yang berukuran mikro sampai nanometer.

Pengukuran partikel dengan menggunakan PSA biasanya menggunakan metode basah. Metode ini dinilai lebih akurat jika dibandingkan dengan metode kering atau pun pengukuran partikel dengan metode ayakan dan analisa gambar, terutama untuk sampel-sampel dalam orde nanometer dan submicron yang biasanya memliki kecenderungan aglomerasi yang tinggi. Hal ini dikarenakan partikel didispersikan ke dalam media sehingga partikel tidak saling teraglomerasi (menggumpal).

Keunggulan penggunaan Particle Size Analyzer (PSA) untuk mengetahui ukuran partikel adalah:

1. Pengukuran partikel dengan menggunakan PSA lebih akurat jika dibandingkan dengan pengukuran partikel dengan alat lain seperti XRD ataupun SEM. Hal ini dikarenakan partikel didispersikan ke dalam media sehingga ukuran partikel yang terukur adalah ukuran dari single particle.

2. Hasil pengukuran dalam bentuk distribusi, sehingga dapat menggambarkan keseluruhan kondisi sampel. Rentang pengukuran diatas 0,02-500 μm.

2.10 Karakterisasi Analisa Bahan

2.10.1 Scaning Electron Microscopy (SEM)

Scaning Electron Microscopy (SEM) merupakan salah satu jenis mikroskop elektron yang menggunakan berkas cahaya elektron untuk teknik pemeriksaan dan analisa permukaan yang berguna untuk mengetahui struktur mikro suatu material.

SEM biasanya digunakan untuk menentukan faktor kegagalan spesimen meliputi tekstur, morfologi, dan komposisi permukaan partikel (Abdullah et all., 2008).

Struktur permukaan SEM pada suatu benda dapat dipelajari dengan mikroskop elektron pancaran, karena jauh lebih mudah untuk mempelajari struktur permukaan secara langsung. Pada dasarnya, SEM menggunakan sinyal yang dihasilkan elektron untuk dipantulkan atau berkas sinar elektron sekunder.

SEM menggunakan prinsip Scaning dengan prinsip utamanya adalah berkas elektron yang diarahkan pada titik permukaan spesimen. Gerakan elektron diarahkan dari satu titik ketitik lain pada permukaan spesimen. Jika berkas sinar elektron ditembakkan pada permukaan spesimen maka sebagian elektron itu akan dipantulkan kembali dan sebagian lagi diteruskan. Jika permukaan spesimen tidak rata, banyak lekukan, lipatan atau lubang-lubang maka tiap bagian permukaan itu akan memantulkan elektron dengan jumlah dan arah yang berbeda dan jika ditangkap detektor akan diteruskan ke sistem sinyal dan akan diperoleh gambar yang jelas dari permukaan spesimen dalam bentuk tiga dimensi (Gunawan et all.,2010).

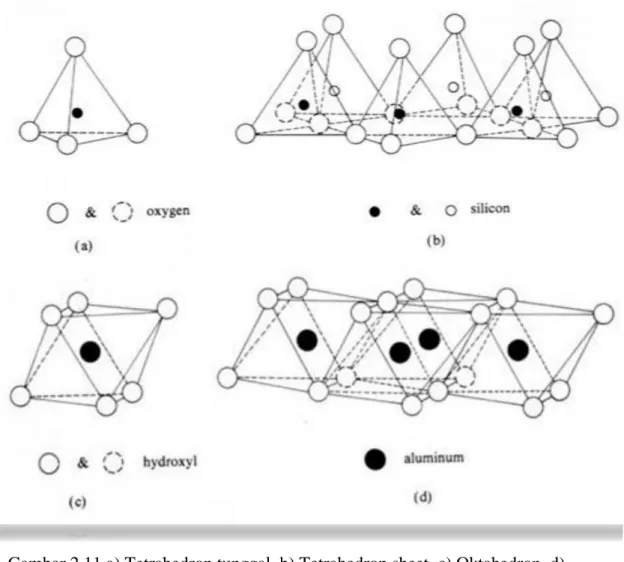

2.10.2 Pengujian Kekuatan Lentur (Bending Strength) SNI 01-4449-2006

Spesimen yang akan diuji kekuatan lenturnya memiliki bentuk slab dan pengujian dilakukan dengan perlakuan uji tiga titik tekuk (three point bend test).

Pengujian ini bertujuan untuk mengetahui besarnya kekuatan lentur dari material komposit. Pengujian dilakukan dengan jalan memberi beban lentur secara perlahanlahan sampai spesimen mencapai titik lelah. Pada perlakuan uji bending bagian atas spesimen mengalami proses penekanan dan bagian bawah mengalami proses tarik sehingga akibatnya spesimen mengalami patah bagian bawah karena tidak mampu menahan tegangan tarik. Dimensi balok dapat kita lihat pada Gambar 2.12 berikut ini (Hartanto, 2009).

Gambar 2.12 Uji keteguhan lentur kering dan modulus elastisitas lentur (Hartanto, 2009)

Keterangan Gambar 2.12 B = beban (kgf)

S = jarak sangga (mm)

a = diameter 10 mm T = tebal papan partikel

Keteguhan lentur dihitung dengan rumus:

Dimana: B = beban maksimum (kgf) S = jarak sangga (cm) L = lebar (cm)

T = tebal (cm)

Modulus elastisitas lentur dihitung dengan rumus :

Dimana: S = jarak sangga (cm) B = beban (kgf)

T = tebal papan partikel (cm)

2.10.3 Daya Serap Air

Penyerapan air (water-absorption) dalam komposit merupakan kemampuan komposit dalam menyerap uap air dalam waktu tertentu.

Penyerapan air pada komposit merupakan salah satu masalah dalam pengunaan komposit di luar ruangan. Semua komposit polimer akan menyerap air jika berada di udara lembab atau ketika polimer tersebut dicelupkan di dalam air.

Penyerapan pada komposit berpenguat serat alami memiliki beberapa pengaruh yang merugikan dalam sifatnya dan mempengaruhi kemampuannya dalam jangka waktu yang lama juga penurunan secara perlahan dari ikatan interface komposit serta menurunkan sifat mekanis komposit. Penurunan ikatan antarmuka komposit menyebabkan penurunan sifat mekanis komposit tersebut.

Karena itu, pengaruh dari penyerapan air sangat vital untuk penggunaan komposit berpenguat serat alami di lingkungan terbuka (Lokantara, 2009).

BAB 3

METODE PENELITIAN

3.1 Waktu dan Tempat

Penelitian ini dilakukan pada bulan Februari sampai dengan bulan Mei 2019 di Laboratorium Kimia Polimer Universitas Sumatera Utara dan Laboratorium Kimia Fisika Universitas Sumatera Utara. Analisa ukuran partikel dengan particle Size Analyzer di Laboratorium Nanomedis Farmasi Universitas Sumatera Utara. Analisa morfologi permukaan dengan Scanning Electron Microscope di Laboratorium Fisika Universitas Negeri Medan dan Analisa Uji Kuat Tekan di Laboratorium Uji Material Kayu Fakultas kehutanan Universitas Sumatera Utara.

3.2 Alat dan Bahan 3.2.1 Alat

Alu dan Lumpang Ayakan 200 mesh Neraca Analitik Desikator Oven

Alat – alat gelas Ball Mill

Alat Uji Tekan

Particle Size Analyzer SEM

- -

Meltes AE 2000 -

Carbolite RHF 14/3RHF14 Pyrex

Retsch PM 100 Tensilon Analysette 22 FEI Inspect- S50

3.2.2 Bahan

Tanah Lempung (clay)

Serat Sabut Buah Pinang

Desa Wonosari Kec. Tanjung Morawa

Perkebunan Masyarakat Kab.

Asahan

NaOH (l)

Resin A epochlorohydrin (l) Hardener B bisphenol-A (l)

Aquadest (l)

Merck Merck Merck

-

3.3 Larutan NaOH 2%

Sebanyak 20 gram NaOH dilarutkan dengan aquadest dalam labu takar 1000 ml hingga garis batas, dihomogenkan.

3.4 Persiapan Sampel Tanah Lempung

500 gram tanah lempung ditumbuk alu dan lumpang hingga halus, lalu disaring dengan ayakan ukuran 200 mesh. Kemudian di keringkan di dalam oven pada suhu 105OC selama ± 3 jam hingga kadar air hilang dan disimpan didalam desikator.

3.5 Pembuatan Serbuk Tanah Lempung menggunakan Ball Mill

100 gram tanah lempung 200 mesh dan tujuh buah bola logam (ball change) dimasukkan kedalam grinding jar. Kemudian diletakkan kedalam grinding station.

Tutup cover mesin, kemudian atur kecepatan putaran menjadi 250 rpm serta atur waktu pemutaran menjadi 60 menit dan ditekan tombol start, dilakukan pemutaran tersebuk sebanyak 40 jam. Selanjutnya diperoleh serbuk tanah lempung, kemudian disaring menggunakan ayakan 200 mesh. Kemudian serbuk tanah lempung yang telah lolos dari ayakan ditimbang. Selanjutnya di karakterisasi dengan analisa PSA (Particle Size Analyzer).

3.6 Persiapan Serat Sabut Buah Pinang

Buah pinang yang sudah sudah masak buahnya dikupas kulit terluar buah pinang dan dipisahkan antara sabut buah pinang dengan kulit terluarnya. Kemudian sabut buah pinang yang terpisah dari kulit terluar dicuci dan dibersihkan dengan air.

Selanjutnya dikeringkan dalam oven selama 2x24 jam. Kemudian dipotong-potong kecil ukuran ± 1 cm.

3.7 Tahap Alkalisasi Serat Sabut Buah Pinang

Serat sabut buah pinang direndam dalam larutan NaOH 2% selama 24 jam pada suhu kamar lalu disaring. Kemudian dicuci dengan air hingga bersih dan dibilas dengan aquadest. Selanjutnya dikeringkan didalam oven selama 2x24 jam. Dilakukan prosedur yang sama sebanyak 3 kali untuk mengurangi kadar ligninnya.

3.8 Uji Kualitatif Lignin

Filtrat hasil setiap dari rendaman serat sabut buah pinang diambil 10 ml, dan dimasukkan kedalam tabung reaksi. Kemudian ditambahkan H2SO4 (p) dan dilihat perubahan yang terjadi.

3.9 Pembuatan Komposit

Serbuk tanah lempung dicampurkan kedalam resin A jenis bisphenol A - epochlorohydrin sambil diaduk menggunakan teknik pengadukan mekanik hingga homogen setelah itu ditambahkan hardener B jenis polyaminoamide sambil diaduk kembali hingga homogen. Kemudian tuangkan campuran kedalam spesimen cetakan dengan ukuran 12 cm x 2 cm x 1cm setelah itu di hot press dengan alat kempa hidrolik selama 30 menit dalam suhu 700C pada tekanan 125 psi. Hasil komposit disimpan selama 2 hari dalam suhu kamar. Dilakukan prosedur yang sama untuk variasi yang berbeda pada pencampuran antara resin dengan serat sabut buah pinang dan resin dengan sebuk tanah lempung dan serat sabut buah pinang. Komposisi bahan komposit dapat dilihat pada Tabel 3.1. Selanjutnya dikarakterisasi sifat – sifat fisik dan mekaniknya dengan uji keteguhan lentur kering (MoE) dan Modulus elastisitas lentur (MoR) menurut Standar Nasional Indonesia SNI-01-4449-2006 , daya serat air dan analisa morfologi permukaan SEM. Tabel 3.1 Komposisi Bahan Komposit

a. Pembuatan komposit Resin epoksi dengan serbuk tanah lempung Sampel Resin : Hardener (1:1) (g) Tanah Lempung (g)

1 50:50 1

2 50:50 2

b. Pembuatan komposit Resin epoksi dengan serat sabut buah pinang Sampel Resin : Hardener (1:1) (g) Serat Sabut Buah Pinang

(g)

1 50:50 1

2 50:50 2

c. Pembuatan komposit Resin epoksi dengan serbuk tanah lempung dan serat sabut buah pinang

Tanah Serat Sabut Buah Sampel Resin : Hardener (1:1) Lempung (g) Pinang (g)

(g)

1 50:50 0 0

2 50:50 1 1

3 50:50 1 2

4 50:50 2 1

5 50:50 2 2

3.10 Karakterisasi Analisa Bahan

3.10.1 Uji Keteguhan Lentur Kering (MoR) dan Modulus Elastis Lentur (MoE) Sampel uji diukur panjang, lebar dan tebalnya. Lalu sampel diletakkan secara mendatar pada penyangga. Beban diberikan pada bagian pusat contoh uji dengan kecepatan sekitar 10 mm/menit, kemudian dicatat defleksi dan beban sampai beban maksimum B.

3.10.2 Analisa Morfologi Permukaan dengan SEM

Proses pengamatan mikroskopi menggunakan SEM diawali dengan merekatkan sampel dengan Stab yang terbuat dari logam spesimen older. Kemudian setelah sampel dibersihkan dengan alat peniup, sampel dilapisi dengan emas dan palladium dengan mesin dionspater yang bertekanan 1492x10-2 atm. Sampel selanjutnya dimasukkan ke dalam ruangan yang khusus dan kemudian disinari dengan pancaran elektron bertenaga 10 Kvolt sehingga sampel mengeluarkan

elektron sekunder dan elektron terpental yang dapat dideteksi dengan detektor scientor yang kemudian diperkuat dengan suatu rangkaian listrik yang menyebabkan timbulnya gambar CRT (Chatode Ray Tube). Pemotretan dilakukan setelah memilih bagian tertentu dari objek (sampel) dan perbesaran yang diinginkan sehingga diperoleh foto yang baik dan jelas.

3.10.3 Analisa Daya Serap Air

Daya serap air merupakan kemampuan suatu material dalam menyerap air.

Semakin besar air yang diserapnya maka semakin banyak pori-pori yang terdapat dalam material tersebut. Pengujian ini bertujuan untuk menentukan besarnya persentase air yang terserap oleh sampel yang direndam dengan perendaman selama 24 jam, lalu sampel ditimbang dalam keadaan basah dan dihitung kadar airnya.

Kadar Air (%) = Bb−Bk x 100 %

Dimana : Bb = Berat basah (g) Bk = Berat Kering (g)

3.11 Bagan Penelitian

3.11.1 Persiapan Sampel Tanah Lempung

3.11.2 Pembuatan Serbuk Tanah Lempung menggunakan Ball Mill

3.11.3 Persiapan Serat Sabut Buah Pinang

3.11.4 Tahap Alkalisasi Serat Sabut Buah Pinang

3.11.5 Uji Kualitatif Lignin

3.11.6 Pembuatan Komposit

NB : Dilakukan prosedur yang sama untuk Resin Epoksi 1:1, dengan Serat Sabut Buah Pinang dan Serbuk tanah lempung dalam komposisi perbandingan pada Tabel 3.1

BAB 4

HASIL DAN PEMBAHASAN

4.1. Karakterisasi Serbuk Tanah Lempung dengan Ball Mill

Tanah lempung (clay) yang digunakan berasal dari desa wonosari Kecamatan tanjung morawa, bongkahan tanah liat dipecahkan menjadi bongkahan tanah yang lebih kecil, kemudian ditumbuk dengan alu dan lumpang hingga halus lalu di ayak dengan ayakan ukuran 200 mesh. Setelah itu dikeringkan didalam oven pada suhu 105OC selama ± 3 jam hingga kadar air hilang dan disimpan didalam desikator. Serbuk tanah lempung yang telah diayak di ball mill dengan alat Planetary Ball Mill ( PBM ) proses ini dilakukan dengan memasukkan tujuh buah bola logam (ball change) kedalam grinding jar. Kemudian diletakkan kedalam grinding station. Tutup cover mesin dan atur kecepatan putaran menjadi 250 rpm serta atur waktu pemutaran menjadi 60 menit dan tekan tombol start, proses ball mill dilakukan selama 40 jam.

Selanjutntya laruran hasil ultrasonik dikaraktersisasi dengan PSA (particle size Analyzer), dimana hasil karakterisasi serbuk tanah lempung menunjukkan bahwa partikel serbuk tanah lempung memiliki ukuran partikel rata-rata sebesar 0,764 µm.

Seperti yang di tunjukkan pada Gambar 4.1. dibawah ini .

Gambar 4.1. Hasil Analisa PSA