ANALISIS KUALITAS PRODUK NIGHT STAND

(PROGRESSIVE 1416) DENGAN METODE SIX

SIGMA DI PT. IGA ABADI - PASURUAN

SKRIPSI

O

Olleehh::

YONATHAN

KURNIAWAN

YONATHAN KURNIAWAN

0

0

5

5

3

3

2

2

0

0

1

1

5

5

0

0

0

0

3

3

J

J

U

U

R

R

U

U

S

S

A

A

N

N

T

T

E

E

K

K

N

N

I

I

K

K

I

I

N

N

D

D

U

U

S

S

T

T

R

R

I

I

F

F

A

A

K

K

U

U

L

L

T

T

A

A

S

S

T

T

E

E

K

K

N

N

O

O

L

L

O

O

G

G

I

I

I

I

N

N

D

D

U

U

S

S

T

T

R

R

I

I

U

U

N

N

I

I

V

V

E

E

R

R

S

S

I

I

T

T

A

A

S

S

P

P

E

E

M

M

B

B

A

A

N

N

G

G

U

U

N

N

A

A

N

N

N

N

A

A

S

S

I

I

O

O

N

N

A

A

L

L

“

“

V

V

E

E

T

T

E

E

R

R

A

A

N

N

”

”

J

DAFTAR ISI

LEMBAR JUDUL

LEMBAR PENGESAHANi DAFTAR ISI

DAFTAR TABEL DAFTAR GAMBAR ABSTRAKSI

BAB I PENDAHULUAN

1.1.Latar Belakang ... 1

1.2.Rumusan Masalah ... 2

1.3.Batasan masalah ... 2

1.4.Asumsi ... 3

1.5.Tujuan ... 3

1.6.Manfaat ... 3

1.7.Sistematika Penulisan ... 4

BAB II TINJAUAN PUSTAKA 2.1. Definisi Kualitas ... 6

2.1.1. Pengendalian Kualitas ... 7

2.1.2. Tujuan Pengendalian Kualitas ... 7

2.1.3. Dukungan Manajemen dalam Program Peningkatan Kualitas Six Sigma ... 8

2.2.Konsep Six Sigma... 10

2.2.1Sigma ... 10

2.2.2Six Sigma ... 10

2.2.3Faktor Penentu Dalam Six Sigma ... 14

2.3. Penentuan Kapabilitas Proses ... 15

2.3.1 Penentuan Kapabilitas Proses untuk Data Atribut ... 16

2.3.2 Penentuan Kapabilitas Proses untuk Data Variabel... 19

2.4. DMAIC (Define, Measure, Analyze, Improve, Control) ... 29

2.5. DPMO (Defect per Million Oportunities) ... 34

2.6.FMEA (Failure Mode And Effect Analysis) ... 35

2.7.Seven tools ... 40

2.8.Pendahuluan Furniture ... 43

2.8.1 Kegiatan Produksi ... 44

2.8.2 Mesin dan Peralatan Produksi... 45

2.8.3 Kecacatan dalam Produksi Furniture ... 48

BAB III METODE PENELITIAN 3.1. Tempat dan Waktu Penelitian ... 53

3.2. Identifikasi Variabel... 53

3.2.1 Variabel Bebas ... 53

3.2.2 Variabel Terikat ... 54

3.3. Flow Chart Pemecahan Masalah... 54

3.4. Metode Pengolahan Data ... 59

BAB IV HASIL DAN PEMBAHASAN 4.1 Pengumpulan Data ... 63

4.1.1 Data Output Produksi Night Stand ... 63

4.1.2 Data Defect Produksi Night Stand... 64

4.1.3 CTQ Produk Night Stand ... 65

4.2 Define ... 66

4.2.1 Penentuan Jenis Produk Yang Akan Diteliti ... 67

4.2.2 Identifikasi Jenis Kecacatan Produk... 67

4.3 Measure ... 68

4.3.1 Menentukan Jenis Cacat Terbanyak Dengan Diagram Pareto ... 68

4.2.2 Menghitung Sigma Proses Dengan Perhitungan DPMO Yang Dikonversikan Dalam Sigma ... 76

4.4 Analyze ... 84

v

4.5 Improve ... 90

4.5.1 Menetapkan Suatu Rencana Perbaikan... 90

4.5.2 Usulan Prioritas Rencana Perbaikan ... 94

4.6 Control... 96

4.7 Hasil Dan Pembahasan... 96

BAB V KESIMPULAN DAN SARAN 5.1 Kesimpulan ... 98

5.2 Saran ... 99

DAFTAR TABEL

Tabel 2.1. Faktor-Faktor Penyebab Cacat Yang Dapat Dikendalikan ... 08

Tabel 2.2. Cara Memperkirakan Kapabilitas Proses Untuk Data Atribut ... 18

Tabel 2.3. Cara Memperkirakan Kapabilitas Proses Untuk Data Variabel ... 21

Tabel 2.4. Nilai Severity ... 37

Tabel 2.5. Nilai Occurance ... 38

Tabel 2.6. Nilai Detection ... 38

Tabel 2.7. Tabel Konversi Nilai DPMO ke Nilai Sigma ... 39

Tabel 4.1. Jumlah Output Produksi Night Stand (Progressive 1416) Periode Jan-Mei 2010 ... 64

Tabel 4.2. Jumlah Defect Produk Night Stand (Progressive 1416) Periode Jan-Mei 2010 ... 64

Tabel 4.3. CTQ Produk Night Stand ... 65

Tabel 4.4. Jumlah Output Produksi Night Stand (Progressive 1416) Periode Jan-Mei 2010 ... 67

Tabel 4.5. Jumlah Defect Produk Night Stand (Progressive 1416) Periode Jan-Mei 2010 ... 67

Tabel 4.6. Prosentase kumulatif Untuk Analisis Pareto Bulan Jan’ 2010 ... 68

Tabel 4.7. Prosentase kumulatif Untuk Analisis Pareto Bulan Feb’ 2010... 69

Tabel 4.8 Prosentase kumulatif Untuk Analisis Pareto Bulan Mar’ 2010 ... 71

Tabel 4.9. Prosentase kumulatif Untuk Analisis Pareto Bulan Apr’ 2010 ... 72

Tabel 4.10. Prosentase kumulatif Untuk Analisis Pareto Bulan Mei’ 2010 ... 74

Tabel 4.11. Rangkuman Data Prosentase Kecacatan Produk Night Stand ... 75

Tabel 4.12. DPMO dan Sigma Bulan Januari 2010 ... 77

Tabel 4.13. DPMO dan Sigma Bulan Februari 2010 ... 78

Tabel 4.14. DPMO dan Sigma Bulan Maret 2010 ... 79

Tabel 4.15. DPMO dan Sigma Bulan April 2010 ... 80

Tabel 4.16. DPMO dan Sigma Bulan Mei 2010 ... 81

Tabel 4.17 Rangkuman Nilai DPMO dan Nilai Sigma Produk Night Stand ... 81

Tabel 4.18 FMEA (Failure Mode And Effect Analysis) ... 93

Tabel 4.19 Usulan Prioritas Tindakan Perbaikan... 95

Tabel 4.20 Rangkuman Hasil Pengolahan Data Produk Night Stand ... 97

DAFTAR GAMBAR

Gambar 2.1. Proses The MAIC pada General Electric ... 09

Gambar 2.2. Pendekatan Siklus DMAIC ... 30

Gambar 2.3. Fishbone Diagram ... 42

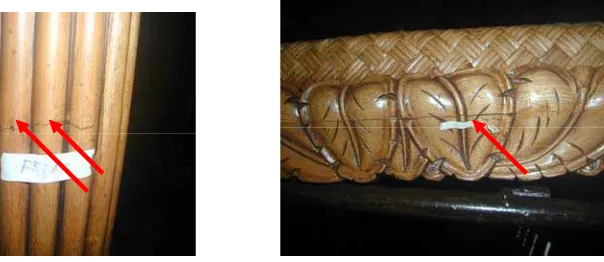

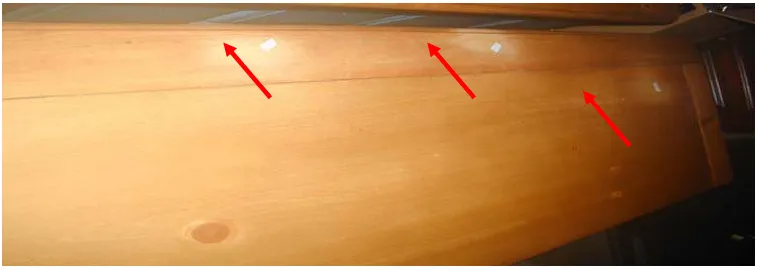

Gambar 2.4. Contoh Kecacatan Sanding Marks (Beret Amplas) ... 49

Gambar 2.5. Contoh Kecacatan Tear Out (Geripis) ... 50

Gambar 2.6. Contoh Kecacatan Split & Crack (Pecah & Retak)... 50

Gambar 2.7. Contoh Kecacatan Veneer Seams (Jahitan Veneer) ... 51

Gambar 2.8. Contoh Kecacatan Sand Through (Botak) ... 52

Gambar 3.1. Flowchart Pemecahan Masalah ... 55

Gambar 4.1 Grafik Pareto Kecacatan Proses Produksi Night Stand Bulan Januari 2010... 69

Gambar 4.2 Grafik Pareto Kecacatan Proses Produksi Night Stand Bulan Februari 2010... 70

Gambar 4.3 Grafik Pareto Kecacatan Proses Produksi Night Stand Bulan Maret 2010... 71

Gambar 4.4. Grafik Pareto Kecacatan Proses Produksi Night Stand Bulan April 2010... 73

Gambar 4.5. Grafik Pareto Kecacatan Proses Produksi Night Stand Bulan Mei 2010 ... 74

Gambar 4.6. Grafik Nilai DPMO Periode Januari – Mei 2010 ... 83

Gambar 4.7. Grafik Nilai Sigma Periode Januari – Mei 2010 ... 83

Gambar 4.8. Fishbone Diagram Jenis Kecacatan Beret Amplas ... 85

Gambar 4.9. Fishbone Diagram Jenis Kecacatan Botak ... 86

Gambar 4.10. Fishbone Diagram Jenis Kecacatan Pecah & Retak... 87

Gambar 4.11 Fishbone Diagram Jenis Kecacatan Geripis ... 88

Gambar 4.12. Fishbone Diagram Jenis Kecacatan Jahitan Veneer ... 89

ix

DAFTAR LAMPIRAN

Lampiran 1 Gambaran Umum Perusahaan

Lampiran 2 Struktur Organisasi

Abstraksi

Perkembangan industri baik industri jasa maupun yang menghasilkan produk berkembang sangat pesat, perusahaan saling bersaing untuk mencari pasar konsumen yang tepat. Untuk menghadapi persaingan perusahaan menggunakan salah satu solusi untuk memenangkan persaingan yaitu dengan menggunakan tenaga–tenaga ahli dalam proses pelaksanaan pencapaian tujuan serta menjaga mutu atau kualitas dari produk yang dihasilkan.

PT. Iga Abadi adalah perusahaan pengolahan kayu yang berlokasi di Kecamatan Beji, Kabupaten Pasuruan, Jawa Timur. Perusahaan ini memproduksi furniture untuk kebutuhan ekspor yang dipasarkan ke Amerika Serikat dan. Produk-produk kamar tidur (Bedroom set) dan ruang makan (dining set) adalah produk yang dibuat oleh perusahaan ini, seperti Night Stand, Dresser, Chest, King Beds, Queen Beds, Dining table, Dining Chair, Side Board, Pier Unit, Media console, dll.

Dari data yang didapat oleh peneliti, pada saat ini PT Iga Abadi Pasuruan memiliki tingkat kecacatan yang cukup tinggi, yaitu 5.12 % dari 12773 pcs total produk yang dihasilkan rata- rata setiap bulannya. Untuk melakukan perbaikan proses produksi, perlu dilakukan implementasi Six Sigma dengan tujuan mencapai zero defect ( cacat 0% ).

Berdasarkan penelitian yang telah dilakukan di PT. Iga Abadi dengan produk Night Stand

(Progressive 1416), akhirnya dapat ditarik suatu kesimpulan yaitu untuk tingkat defect produk yang paling banyak terjadi pada produk Night Stand (Progressive 1416) adalah beret amplas

(sanding marks) dengan nilai RPN 576. Setelah dilakukan perhitungan dengan pendekatan DMAIC, dapat diketahui nilai sigma selama bulan Januari sampai dengan Mei 2010 yaitu DPO sebesar 0.01700025 dan DPMO sebesar 17000.25 dengan tingkat sigma sebesar 3.6225 σ.

BAB I

PENDAHULUAN

1.1 Latar Belakang

Perkembangan industri baik industri jasa maupun yang menghasilkan produk berkembang sangat pesat, perusahaan saling bersaing untuk mencari pasar konsumen yang tepat. Untuk menghadapi persaingan perusahaan menggunakan salah satu solusi untuk memenangkan persaingan yaitu dengan menggunakan tenaga–tenaga ahli dalam proses pelaksanaan pencapaian tujuan serta menjaga mutu atau kualitas dari produk yang dihasilkan.

PT. Iga Abadi, perusahaan pengolahan kayu yang berlokasi di Pasuruan memproduksi meubel/furniture untuk kebutuhan ekspor sangat memperhatikan kualitas dari produk yang dihasilkan. Bedroom set dan Dinning set adalah grup produk yang dibuat di perusahaan ini,dengan macam design antara lain, Night Stand, Dresser, Chest, Headboard-Footboard, Rails, Mirror, Armoire, Media

Chest, Side Board, Dining Table, Gathering Table, Occasional Table, Dining

Chair, Cafe Chair, Desk Chair, Pier & Curio Unit, dll.

Dari data yang didapat oleh peneliti, pada saat ini PT Iga Abadi Pasuruan memiliki tingkat kecacatan yang cukup tinggi, yaitu 5.12 % dari 12773 unit total produk yang dihasilkan rata- rata setiap bulannya.

terhadap kualitas produk. Oleh karena itu, perlu dilakukan suatu perbaikan proses yaitu dengan implementasi Six Sigma dengan tujuan untuk mencapai zero defect (cacat 0%).

Six Sigma melibatkan usaha yang terus-menerus untuk mengurangi variabilitas proses ke tingkat yang minimum, sehingga secara konsisten memenuhi persyaratan customer. Pendekatan Six Sigma merupakan suatu metode yang efektif dalam membantu perusahaan untuk memenangkan kompetisi. Dalam penelitian ini implementasi Six Sigma dilakukan dengan penerapan siklus DMAIC

(Define, Measure, Analyze, Improve, Control) yang akan memberikan suatu arahan pada perbaikan yang sistematis dan kontinyu.

1.2 Perumusan Masalah

Dari latar belakang masalah dapat dirumuskan suatu perumusan masalah yaitu : “Berapa tingkat kecacatan dan nilai sigma, serta bagaimana upaya untuk melakukan perbaikan kualitas pada produk Night Stand (progressive

1416) sehingga diperoleh hasil zero defect (cacat 0%)?”

1.3 Batasan Masalah

Untuk mendapatkan hasil yang lebih akurat dan tepat maka untuk penyusunan tugas akhir ini diberi batasan masalah yang meliputi :

1. Penelitian hanya dilakukan untuk produk Night Stand ( Progressive 1416). 2. Tahap improve sebagai usulan untuk perbaikan dan tahap control dilakukan

oleh perusahaan.

1.4 Asumsi – Asumsi

Dengan menggunakan asumsi sebagai berikut :

1. Pihak perusahaan (supervisor dan staff) yang memberikan informasi tentang faktor–faktor dugaan yang mempengaruhi karakteristik kualitas Night stand

dianggap mengetahui secara tepat dan benar mengenai proses produksi yang dilaksanakan oleh perusahaan.

2. Sistem top manajemen / majemen puncak perusahaan dalam kondisi normal.

1.5 Tujuan Penelitian

Tujuan dari penelitian Tugas Akhir ini adalah:

1 Mengetahui tingkat defect produk yang paling banyak terjadi dan nilai Sigma pada produk Night stand (Progressive 1416).

2 Memberikan usulan dalam perbaikan untuk mengurangi defect (kecacatan) dalam proses produksi

1.6 Manfaat Penelitian

Adapun manfaat yang diharapkan dapat diperoleh dari pelaksanaan penelitian Tugas Akhir ini adalah sebagai berikut:

1. Bagi PT. Iga Abadi Pasuruan :

2. Bagi peneliti :

Memperoleh kesempatan untuk mengaplikasikan ilmu yang diperoleh khususnya yang berkaitan dengan Pengendalian Kualitas.

1.7 Sistematika Penulisan

Dalam penyusunan Tugas Akhir ini dilakukan sistematika penulisan sebagai berikut:

BAB I PENDAHULUAN

Bab ini menjelaskan tentang latar belakang dari penulisan Tugas Akhir, kemudian perumusan masalah, batasan-batasan yang digunakan, tujuan yang ingin dicapai, manfaat yang diperoleh, serta sistematika penulisan.

BAB II TINJAUAN PUSTAKA

Bab ini membahas tentang teori-teori yang berkaitan dengan Six Sigma, metode pengukuran yang digunakan dalam pengukuran defect, dan teori lainnya yang berkaitan dengan penelitian ini. Pembahasan dari teori tersebut dikemukakan dalam bab ini agar pembaca dapat memahami konsep yang digunakan dalam penelitian.

BAR III METODE PENELITIAN

BAB IV ANALISA HASIL DAN PEMBAHASAN

Berisi tentang teknik pengumpulan data serta pengolahan data yang dilakukan seperti yang digambarkan pada bab metodologi penelitian, sehingga hasil akhimya adalah pemecahan masalah yang menjadi tujuan penelitian. Dan berisi tentang analisa serta interpretasi dari hasil pengolahan data (tahap DMAIC).

BAB V KESIMPUIAN DAN SARAN

Berisi kesimpulan dari pembahasan yang telah dilakukan pada bab sebelumnya serta juga berisi saran-saran yang dapat dipergunakan sebagai masukan bagi PT. Iga Abadi Pasuruan dan juga bagi penelitian berikutnya.

DAFTAR PUSTAKA

BAB II

TINJAUAN PUSTAKA

2.1 Definisi Kualitas

Kualitas merupakan hal yang paling penting untuk diperhatikan dalam

setiap proses produksi, kualitas yang baik akan dihasilkan oleh proses yang

terkendali.

Berikut ini akan diberikan definisi kualitas menurut beberapa sumber :

Deming (1986)

Kesulitan dalam pendefinisian kualitas adalah menterjemahkan atau

mengubah kebutuhan yang akan datang dari user atau pengguna kedalam

suatu karakteristik yang dapat diperlakukan agar sebuah produk dapat

didesain dan dibuat untuk memberikan kepuasan dengan harga yang akan

dibayar oleh user atau pemakai.

Crosby (1979)

Quality is conformance to requerements or specification. Kualitas adalah

kesesuaian dari permintaan atau spesifikasi. Juran (1974)

Quality is fitness for use. Kualitas adalah kelayakan atau kecocokan

pengguna. Hence

Kualitas dari suatu produk atau jasa adalah kelayakan atau kecocokan dari

produk atau jasa tersebut untuk memenuhi kegunaannya sehingga sesuai

Dari definisi-definisi di atas, maka dapat ditarik sebuah kesimpulan bahwa

kualitas adalah kesesuaian antara produk yang dihasilkan oleh perusahaan dengan

spesifikasi yang diinginkan oleh pelanggan.

2.1.1 Pengendalian Kualitas

Tidak mungkin untuk memeriksa atau menguji kualitas kedalam suatu

produk itu harus dibuat dengan benar sejak awal. Ini berarti bahwa proses

produksi harus stabil dan mampu beroperasi sedemikian hingga sebenarnya semua

produk yang dihasilkan sesuai dengan spesifikasi.

Pengendalian kualitas adalah aktivitas keteknikan dan manajemen, yang

dengan aktivitas itu kita ukur ciri-ciri kualitas produk, membandingkannya

dengan spesifikasi atau persyaratan dan mengasumsi, tindakan penyehatan yang

sesuai apabila ada perbedaan antara penampilan yang sebenarnya dan yang

standar. Pengendalian proses statistik pada jalur adalah alat utama yang digunakan

dalam membuat produk dengan benar sejak awal (Montgomery, Douglas C, 1993,

“Pengantar PKS”, Gajahmada University Press, Jogyakarta ).

2.1.2 Tujuan Pengendalian Kualitas

Tujuan dari pelaksanaan kualitas adalah:

1. Pencapaian kebijaksanaan dan target perusahaan secara efisien.

2. Perbaikan hubungan manusia.

3. Peningkatan moral karyawan.

Dengan mengarahkan pada pencapaian tujuan–tujuan diatas akan

terjadi peningkatan produktivitas dan profibilitas usaha. Secara spesifik

dapat dikatakan bahwa tujuan pengendalian kualitas adalah sebagai

berikut:

1. Memperbaiki kualitas produk yang dihasilkan.

2. Penurunan ongkos kualitas secara keseluruhan.

2.1.3 Dukungan Manajemen dalam Program Peningkatan Kualitas Six

Sigma

Program peningkatan kualitas Six Sigma harus melibatkan manajemen dari

tingkat atas sampai tingkat bawah secara intensif yang akan ditangani langsung

oleh Champions dan Black Belt sebagai pemimpin tim manajemen proyek itu.

Keterlibatan tim manajemen sangat penting karena survei menunjukkan bahwa

sekitar 68% tingkat kegagalan proses dapat dikendalikan oleh manajemen,

sedangkan hanya sekitar 32% yang dapat dikendalikan oleh pekerja seperti

ditunjukan dalam Tabel 2.1

Tabel 2.1 Faktor–faktor Penyebab Cacat Yang Dapat Dikendalikan

Kategori Persentase 1. Dapat dikendalikan oleh manajemen : 68%

Pelatihan tidak tepat / tidak sesuai 15%

Mesin tidak tepat / tidak sesuai 8%

Pemeliharaan mesin tidak tepat / tidak sesuai

8%

Masalah – masalah proses lain 8%

Penanganan material tidak tepat / tidak sesuai

7%

Pemeliharaan peralatan tidak tepat. 6%

Peralatan tidak tepat. 5%

Material yang tidak sesuai. 3%

Kategori Prosentase

Lain – lain 5%

Total 68% 2. Dapat dikendalikan oleh pekerja : 32%

Pengoperasian mesin tidak tepat 11%

Kegagalan memelihara pekerjaan 11%

Lain –lain (misal : kesalahan penempatan parts)

10%

Total 32%

Perusahaan General Electric telah menunjukan keberhasilan penerapan Six

Sigma melalui proses yang disebut “The MAIC Process at GE”, seperti ditunjukan

dalam Gambar 2.1 berikut :

Pendekatan sistematik untuk mengukur, menganalisa, meningkatkan dan memantau Six Sigma pada GE

The MAIC Process at GE Measure (M): Identifikasi proses internal kunci yang mempengaruhi CTQ dan pengukuran banyaknya kegagalan yang Control (C): Memantau proses-proses yang dimodifikasi untuk menguji bahwa variable-variabel dibawah kontrol tetap stabil dalam batas batas yang

Analyze (A):

Mendeteksi variable-variabel utama yang mempengaruhi kegagalan,

mendefinisikan sebagai variasi diluar batas-batas yang berkaitan dengan proses yang

Improve (I):

Memodifikasi proses internal sehingga banyaknya kegagalan berada dalam batas-batas toleransi yang ditetapkan

2.2 Konsep Six Sigma

2.2.1. Sigma

Sigma

adalah abjad yunani yang digunakan sebagai simbolstandar deviasi pada statistik, merupakan petunjuk jumlah variansi atau

ketidak tepatan suatu proses. Tingkat sigma biasanya juga dipakai untuk

menggambarkan output dari suatu proses, semakin tinggi tingkat sigma

maka semakin kecil tingkat toleransi yang diberikan pada suatu produk

barang atau jasa sehingga semakin tinggi kapabilitas prosesnya.

Untuk proses manufaktur, nilai sigma merupakan ukuran yang

mengindikasikan seberapa baik suatu proses berjalan atau menunjukan

seberapa sering cacat tersebut terjadi. Semakin tinggi nilai sigma maka

semakin kecil suatu proses tersebut menimbulkan cacat.

2.2.2 Six Sigma

Six Sigma tidak hanya sekedar metodologi perbaikan saja, melainkan

sebuah sistem manajemen yang bertujuan mengadakan perbaikan yang

menguntungkan bagi semua elemen konsumen, pemegang saham, dan

elemen perusahaan itu sendiri, pengukuran tingkat kapabilitas proses, dan

juga perbaikan untuk mencapai hasil yang mendekati sempurna (George,

Michael L, 2002, “LeanSix Sigma”. McGraw-Hill Companies, Inc)

Six Sigma adalah suatu tujuan kualitas proses, dimana Sigma adalah

tolak ukur penting dari variable dalam proses (Thomas Pyzdek, 2002, “The

dan manager pada semua tingkat, salemba 4, Jakarta).

Angka Sigma () sendiri seringkali dihubungkan dengan kemampuan proses yang terjadi terhadap produk yang diukur dengan defect per million

opportunities (DPMO). Sumber dari defect atau cacat hampir selalu

dihubungkan dengan variasi, misalnya variasi material, prosedur, perlakuan

proses. Dengan demikian Six Sigma sendiri telah mengalami pertambahan

lingkup seperti keterlambatan deadline, variabilitas lead time, dan lain–lain.

Maka perhatian utama dari Six Sigma ini adalah variasi karena dengan

adanya variasi maka kurang memenuhi spesifikasi dengan demikian

mempengaruhi potensi pasar bahkan juga pertumbuhan pendapatan.

Tingkat kualitas sigma biasanya juga dipakai untuk menggambarkan

variasi dari suatu proses. Semakin tinggi tingkat sigma maka semakin kecil

toleransi yang diberikan pada kecacatan dan semakin tinggi kemampuan

proses. Sehingga variasi yang dihasilkan semakin rendah dan dapat

mengurangi frekuensi munculnya defect, biaya–biaya proses, waktu siklus

proses mengalami penurunan dan kepuasan konsumen meningkat.

(Gaspersz, Vincent, 2002, “Pedoman Implementasi Six Sigma”, Gramedia

Pustaka Utama, Jakarta).

Pada dasarnya pelanggan akan puas jika mereka menerima nilai

sebagaimana yang mereka harapkan. Apabila produk diproses pada tingkat

kualitas Six Sigma, perusahaan boleh mengharapkan 3,4 kegagalan per

sejuta kesempatan atau mengharapkan bahwa 99,99966 persen dari apa yang

diharapkan pelanggan akan ada dalam produk tersebut. Dengan demikian

bagaimana baiknya suatu proses transaksi produk antara pemasok (industri)

dan pelanggan (pasar). Semakin tinggi target sigma yang dicapai, kinerja

sistem industri akan semakin baik. Six Sigma juga dapat dipandang sebagai

pengendalian proses industri berfokus pada pelanggan, melalui penekanan

pada kemampuan proses (process capability).

Menurut Gaspersz (2002), terdapat 6 aspek kunci dalam aplikasi konsep

Six Sigma yaitu :

1. Identifikasi pelanggan.

2. Identifikasi produk.

3. Identifikasi kebutuhan dalam memproduksi produk untuk pelanggan.

4. Definisi proses.

5. Menghindari kesalahan dalam proses dan menghilangkan pemborosan

6. Peningkatan proses secara terus menerus menuju target dari konsep ini.

Sedangkan apabila konsep Six Sigma diterapkan dalam bidang

manufaktur, maka ada enam aspek yang harus diperhatikan, yaitu:

1. Identifikasi karakteristik produk yang akan memuaskan pelanggan (sesuai

kebutuhan dan ekspektasi pelanggan).

2. Mengklasifikasikan semua karakteristik kualitas itu sebagai CTQ (critical

to quality) individual. Critical to Quality adalah atribut–atribut yang

sangat penting untuk diperhatikan karena berkaitan langsung dengan

kebutuhan dan kepuasan pelanggan. CTQ merupakan elemen dari suatu

produk, proses atau praktek–praktek yang berdampak langsung pada

3. Menentukan apakah setiap CTQ itu dapat dikendalikan melalui

pengendalian material, mesin, proses–proses kerja, dll.

4. Menentukan batas maksimum toleransi untuk setiap CTQ sesuai yang

diinginkan pelanggan (menentukan nilai USL dan LSL dari setiap CTQ).

5. Menentukan maksimum variasi proses untuk setiap CTQ (menentukan

nilai maksimum standar deviasi untuk setiap CTQ).

6. Mengubah desain produk atau proses sedemikian rupa agar mampu

mencapai nilai target Six Sigma. (Gaspersz, Vincent, 2002, “Pedoman

Implementasi Six Sigma”, Gramedia Pustaka Utama, Jakarta).

Six Sigma tidak muncul begitu saja. Sejak dulu konsep ilmu manajemen

sudah berkembang di Amerika, kemudian dilanjutkan dengan gebrakan

manajemen Jepang dengan konsep Total Quality. Total Quality Manajemen

juga merupakan program peningkatan yang terfokus. Didalam Six Sigma

terdapat lebih banyak tool improvement yang bisa dipakai. Selain itu didalam

Six Sigma akan diperkenalkan suatu konsep mengenai defect, opportunity,

DPMO, yang menjadi rujukan nilai sigma proses. Kita juga akan diperkenalkan

dengan variasi proses (konsep untuk data kontinyu). Bukan berarti di dalam

TQM hal tersebut tidak ada, hanya saja TQM tidak terlalu mementingkan

pembahasan tersebut. Namun apabila ingin lebih mengenal proses, kita lebih

mengetahui bagaimana variasi proses/produk kita, artinya juga berapa sigma

dari proses/produk kita, maka Six Sigma lebih memadai dalam hal ini.

Berikut ini akan diberikan alasan yang membuat Six Sigma berbeda

a. Six Sigma terfokus pada konsumen. Konsumen, terutama eksternal

konsumen selalu diperhatikan sebagai patokan arah peningkatan

kualitas.

b. Six Sigma menghasilkan Returns of Investement yang besar (contohnya

pada general electrics).

c. Six Sigma mengubah cara manajemen beroperasi. Six Sigma lebih dari

sekedar proyek peningkatan kualitas. Ia juga merupakan cara

pendekatan baru terhadap proses berpikir, merencanakan dan

memimpin untuk memberikan hasil yang baik.

2.2.3 Faktor Penentu Dalam Six Sigma

Dijelaskan pula bahwa faktor penentu dalam pelaksanaan Six Sigma ini

antara lain:

a. Costumer centric.

Pelanggan adalah tujuan utama Six Sigma dimana kualitas dari produk

diukur melalui perspektif pelanggan dengan jalan :

1) Voice of coctumer (VOC), menyatakan keinginan pelanggan.

2) Requirements, masukan dari VOC ditransfer secara spesifik dengan

elemen yang dapat diukur.

3) Critical to quality (CTQ), permintaan yang paling penting bagi pelanggan.

4) Defect, bagian yang kurang memenuhi spesifikasi.

b. Financial Result.

Total Quality Management (TQM) dikenal lebih dahulu dari pada Six

prioritas utama bahkan hampir semua proyek yang dikerjakan mengenakan

biaya pada pelanggan dan penanam saham, sehingga dapat menghasilkan

banyak biaya. TQM sering dipimpin oleh pihak yang paling kurang

pemahaman terhadap pengendalian kualitas dan cenderung menemukan cara

pengukurannya sendiri. Sedangkan Six Sigma mengakomodasikan penurunan

biaya dan kenaikan pendapatan.

c. Management Engagement.

Pada penerapan Six Sigma ini selain pada proses juga memerlukan

perhatian dan kerjasama pada semua lini manajemen perusahaan.

d. Resources Commitment.

Komitmen untuk maju lebih ditekankan daripada jumlah personel yang

terlibat dalam implementasi ini.

e. Execution Infrastructure.

Six sigma didukung oleh infrastruktur yang berisi orang-orang dari top

management sampai operasional dimana keseluruhannya memiliki fokus yang

sama yaitu kepuasan pelanggan. (George, Michael L, 2002, “Lean Six

Sigma”. McGraw-Hill Companies, Inc)

2.3. Penentuan Kapabilitas Proses

Keberhasilan implementasi program peningkatan kualitas six sigma

ditunjukan melalui peningkatan kapabilitas proses dalam menghasilkan produk

menuju tingkat kegegalan nol (Zero Defect). Oleh karena itu, konsep perhitungan

kapabilitas proses menjadi sangat penting untuk dipahami dan implementasi

jenis data, yaitu :

1. Data atribut (Atributes Data), merupakan data kualitatif yang dihitung

menggunakan daftar pencacahan atau tally untuk keperluan pencatatan dan

analisa. Data atribut bersiat diskrit, jika suatu catatan hanya merupakan suatu

ringkasan atau klasifikasi yang berkaitan dengan sekumpulan persyaratan yang

telah ditetapkan, maka catatan itu disebut sebagai “atribut”. Contoh data atribut

karakteristik kualitas adalah : ketiadaan label pada kemasan produk, kesalahan

buku administrasi nasabah, banyaknya jenis cacat pada produk, banyaknya

produk kayu yang cacat karena corelap, dan lain–lain. Data atribut biasanya

diperoleh dalam bentuk unit–unit nonkonformans/ketidaksesuaian atau cacat

terhadap spesifikasi kualitas yang ditetapkan.

2. Data Variabel (Variables Data). merupakan data kuantitatif yang diukur

menggunakan alat pengukuran tertentu untuk keperluan pencatatan dan

analisis. Data variabel bersifat kontinyu. Jika suatu catatan dibuat berdasarkan

keadaan aktual, diukur secara langsung, maka karakteristik kualitas yang

diukur itu disebut sebagai variabel. Contoh langsung, data variabel

karakteristik kualitas adalah : diameter pipa, ketebalan terhadap kayu lapis,

berat semen dalam kantong, dan lain–lain.

2.3.1 Penentuan Kapabilitas Proses Untuk Data Atribut

Langkah–langkah untuk menentukan kapabilitas proses untuk data atribut

menurut Gaspersz (2002) adalah sebagai berikut :

1. Menentukan proses yang ingin diketahui kapabilitasnya.

3. Menghitung banyak unit transaksi yang gagal.

4. Menghitung tingkat cacat (kesalahan) berdasarkan langkah 3 dengan

membagi langkah 3 dengan langkah 2.

5. Menentukan banyaknya CTQ (Critical To Quality) potensial yang

dapat mengakibatkan cacat (kesalahan).

6. Menghitung peluang tingkat cacat (kesalahan) per karakteristik CTQ

(Critical To Quality) dengan membagi langkah 4 dengan langkah 5.

7. Menghitung kemungkinan cacat per satu juta kesempatan (DPMO)

dengan mengalikan langkah 6 denga 1 juta.

8. Mengkonversikan DPMO ke dalam nilai Sigma.

9. Membuat kesimpulan.

Berikut ini akan dibahas tentang teknik memperkirakan kapabilitas proses

dalam ukuran pencapaian target Sigma untuk data atribut (data yang diperoleh

melalui perhitungan–perhitungan bukan melalui pengukuran langsung, misalnya

presentase kesalahan, banyaknya keluhan pelanggan, dan lain–lain). Pada

umumnya data atribut hanya memiliki dua nilai yang berkaitan dengan YA atau

TIDAK, seperti : sesuai tidak sesuai, puas atau tidak puas, berhasil atau tidak, dan

lain–lain. Data ini dapat dihitung untuk keperluan pencatatan dan analisis.

Misalkan kita akan menentukan kapabilitas proses billing and charging

dari sebuah perusahaan jasa tertentu. Langkah–langkah penentuan kapabilitas

Tabel 2.2 Cara Memperkirakan Kapabilitas Proses untuk Data Atribut

Langkah Tindakkan Persamaan

Hasil Perhitungan 1 2 3 4 5 6 7 8 9

Proses apa yang ingin anda ketahui?

Berapa banyak unit transaksi yang dikerjakan melalui proses?

Berapa banyak unit transaksi yang gagal? Hitung tingkat cacat (kesalahan) berdasarkan pada langkah 3

Tentukan banyaknya CTQ potensial yang dapat mengakibatkan cacat (kesalahan) Hitung peluang tingkat cacat (kesalahan) per karakteristik CTQ

Hitung kemungkinan cacat per satu juta kesempatan (DPMO)

Konversi DPMO (langkah 7) ke dalam nilai sigma

Buat kesimpulan

-

-

-

= (langkah 3) /

(langkah 2)

=banyaknya

karakteristik CTQ

= (langkah 4) /

(langkah 5)

= (langkah 6) x

1.000.000

-

-

Billing and charging

1.283 145 0,113 24 0,004708 4.708

4,09 – 4.10

Kapasitas sigma adalah 4,10 (rata – rata kinerja industri

di Amerika Serikat) Catatan: CTQ = critical-to-quality; DPMO = defect per million opportunities.Contoh CTQ:

kesalahan pengisian formulir, ketiadaan bukti-bukti keuangan, kesalahan pemasukan input ke

dalam computer, keterlambatan pemrosesan,dll.

Jika pembaca ingin memiliki kalkulator Six Sigma yang di-download secara gratis dari

www.spcwizard.com, maka penentuan kapabilitas proses untuk data atribut dilakukan sebagai

berikut:

Pilih defect

Defects : 145 (masukkan banyaknya unit yang gagal/cacat)

Unit Inspected : 1283 (masukkan banyaknya unit yang diperiksa)

Opportunities per Unit : 24 (masukkan banyaknya CTQ potensial yang dapat mengakibatkan kegagalan/kecacatan)

Pilih Calculate

2.3.2 Penentuan Kapabilitas Proses Untuk Data Variabel

Data Variabel (Variables Data). merupakan data kuantitatif yang diukur

menggunakan alat pengukuran tertentu untuk keperluan pencatatan dan analisis.

Data variabel bersifat kontinyu. Jika suatu catatan dibuat berdasarkan keadaan

aktual, diukur secara langsung, maka karakteristik kualitas yang diukur itu disebut

sebagai variabel. Contoh langsung, data variabel karakteristik kualitas adalah :

diameter pipa, ketebalan terhadap kayu lapis, berat semen dalam kantong, dan

lain–lain.

Langkah–langkah untuk menentukan kapabilitas proses untuk data

variabel menurut Gaspersz (2002) adalah sebagai berikut :

1. Menentukan proses yang ingin diketahui kapabilitasnya .

2. Menentukan nilai batas spesifikasi atas (Upper SpesificationLimit).

3. Menentukan batas nilai spesifikasi bawah (Lower Spesification Limit).

4. Menentukan nilai spesifikasi target.

5. Menghitung nilai rata – rata (Mean) dari proses.

6. Menghitung nilai standar deviasi (Stadart Deviation) dari proses.

7. Menghitung kemungkinan cacat yang berada diatas nilai USL per satu juta

kesempatan (DPMO).

8. Menghitung kemungkinan cacat yang berada dibawah nilai LSL per satu juta

kesempatan (DPMO).

9. Menghitung kemungkinan cacat per satu juta kesempatan (DPMO) yang

dihasilkan oleh proses dengan menambahkan langkah 7 dan langkah 8.

10. Mengkonversikan DPMO (langkah 9) ke dalam nilai sigma.

12. Menghitung kapabilitas proses dalam indeks kapabilitas proses.

Misalkan kita akan menentukan kapabilitas proses industri perpipaan jenis

tertentu. Berdasarkan kebutuhan pelanggan, diketahui bahwa diameter pipa yang

diinginkan adalah 40 mm dengan batas toleransi adalah + 5 mm. Pelanggan akan

menolak setiap pipa yang diserahkan apabila diketahui berdiameter di atas 45 mm

dan atau dibawah 35 mm. Dalam konteks program peningkatan kualitas Six

Sigma, kita menyatakan bahwa CTQ yang perlu dikendalikan adalah diameter

pipa dengan spesifikasi sebagai berikut :

CTQ (Critical To Quality) : Diameter Pipa

Spesifikasi Target (T) = 40 mm

Batas Spasifikasi Atas (Upper Spesification Limit = USL) = 45 mm

Batas Spesifikasi Bawah (Lower Spesification Limit = LSL) = 35 mm

Selanjutnya dengan metode pengumpulan data tertentu dan analisis

terhadap data CTQ diameter pipa diketahui bahwa proses pembuatan pipa itu

menghasilkan :

Nilai rata – rata contoh (sample mean) : (X)-bar = 37 mm

Standart deviasi contoh (sample standart deviation) : S = 2 mm

Teknik penentuan kapabilitas proses untuk kasus di atas ditunjukan

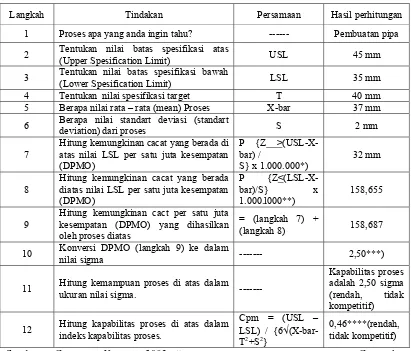

Tabel 2.3 Cara Memperkirakan Kapabilitas Proses Untuk Data Variabel

(CTQ = diameter pipa dalam satuan pengukuran mm)

Langkah Tindakan Persamaan Hasil perhitungan

1 Proses apa yang anda ingin tahu? --- Pembuatan pipa

2 Tentukan nilai batas spesifikasi atas

(Upper Spesification Limit) USL 45 mm

3 Tentukan nilai batas spesifikasi bawah

(Lower Spesification Limit) LSL 35 mm

4 Tentukan nilai spesifikasi target T 40 mm

5 Berapa nilai rata – rata (mean) Proses X-bar 37 mm

6 Berapa nilai standart deviasi (standart

deviation) dari proses S 2 mm

7

Hitung kemungkinan cacat yang berada di atas nilai LSL per satu juta kesempatan (DPMO)

P {Z >(USL-X-bar) /

S} x 1.000.000*)

32 mm

8

Hitung kemungkinan cacat yang berada diatas nilai LSL per satu juta kesempatan (DPMO) P {Z<(LSL-X-bar)/S} x 1.000.l000**) 158,655 9

Hitung kemungkinan cact per satu juta kesempatan (DPMO) yang dihasilkan oleh proses diatas

= (langkah 7) +

(langkah 8) 158,687

10 Konversi DPMO (langkah 9) ke dalam

nilai sigma --- 2,50***)

11 Hitung kemampuan proses di atas dalam

ukuran nilai sigma. ---

Kapabilitas proses adalah 2,50 sigma (rendah, tidak kompetitif)

12 Hitung kapabilitas proses di atas dalam indeks kapabilitas proses.

Cpm = (USL – LSL) / {6 (X-bar-T2+S2}

0,46****(rendah, tidak kompetitif)

Sumber : Gaspersz, Vincent, 2002, “Pedoman Implementasi Six Sigma”, Gramedia

Pustaka Utama, Jakarta.

Catatan :

*) P {z ≥ (USL – x-bar) / S} x 1.000.000 = P {z ≥ (45 – 37) / 2} x 1.000.000 =

P(z > 4,00) x 1.000.000 = [ 1 – p(z < 4,00)} x 1.000.000 = (1 – 0,999968) x

1.000.000 = 0,000032 x 1.000.000 = 32

**) P {z ≥ (USL – x-bar) / S} x 1.000.000 = P {z < (35 – 37) / 2)} x 1.000.000 =

nilai – nilai peluang kegagalan untuk distribusi normal baku, z, diperoleh

dari tabel distribusi normal kumulatif, yang dibangkitkan menggunakan

formula: = normsdist (nilai Z) pada Microsoft Excel

***) Pada tabel diatas angka DPMO = 158.687 adalah paling dekat dengan

DPMO = 158.655 pada nilai Sigma = 2,50 sehingga kita memilih angka ini.

****) Cpm = (USL – LSL) /

6 X barT2S2

= (45 – 35) /

2 2) 2 ( ) 40 37 (

6 = 10 /

6 13

= 10 / 21,63 = 0,46Dari hasil perhitungan dalam Tabel 2.3, kita mengetahui bahwa proses

pembuatan pipa memiliki kapabilitas proses yang rendah (tidak kompetitif). Hal

ini ditunjukan melalui kemampuan proses hanya berada pada tingkat pengendalian

kualitas 2,5 Sigma dengan indeks kapabilitas yang rendah yaitu Cpm = 0,46.

Tampak bahwa DPMO masih sangat tinggi, yaitu 158.687 DPMO. Pada saat

sekarang banyak perusahaan kelas dunia memiliki kapabilitas proses Cpm

mendekati 2,0 sehingga hanya menghasilkan kemungkinan kegagalan per satu juta

kesempatan dibawah 100 DPMO.

Dalam program peningkatan kualitas Six Sigma, biasanya dipergunakan

kriteria sebagai berikut :

Cpm > 2,00 maka proses dianggap mampu dan kompetitif (perusahaan berkelas dunia)

Cpm antara 1,00 – 1,99 maka proses dianggap cukup mampu, namun perlu upaya – upaya giat untuk peningkatan kualitas menuju target

perusahaan berkelas dunia yang memiliki tingkat kegagalan nilai Cpm

yang berada di antara 1,00 – 1,99 memiliki kesempatan terbaik dalam

Cpm < 1,00 maka proses dianggap tidak mampu dan tidak kompetitif untuk bersaing di pasar global.

Indeks kapabilitas proses (Cpm) digunakan untuk mengukur tingkat pada

mana suatu output proses berada pada nilai spesifikasi target kualitas (T) yang

digunakan oleh pelanggan. Semakin tinggi nilai Cpm menunjukan bahwa output

proses tersebut semakin mendekati nilai spesifikasi target kualitas (T) yang

diinginkan oleh pelanggan, yang berarti pula tingkat kegagalan dari proses

semakin berkurang menuju target tingkat kegagalan nol (zero defect oriented).

Dengan demikian indikator keberhasilan program peningkatan kualitas Six Sigma

dilihat melalui indeks nilai kapabilitas proses Cpm yang semakin meningkat.

Beberapa keuntungan dari penggunaan indeks Cpm (Pillet et al, 1997)

adalah :

1. Indeks Cpm dapat diterapkan pada suatu interval spesifikasi yang tidak

simetris (asymetrical spesification interval), dimana nilai spesifikasi target

kualitas (T) tidak berada tepat ditengah nilai USL dan LSL. Dalam kasus

contoh CTQ diameter pipa di atas, nilai T = 40 mm berada tepat di

tengah interval USL = 45 mm dan LSL = 35 mm. Jika suatu ketika,

pelanggan mengubah spesifikasi diameter pipa dan menggunakan nilai (T) =

42 mm (berubah dari 40 mm menjadi 42 mm) dengan USL = 45 dan LSL = 35

mm (tidak berubah), maka indeks Cpm tetap dapat dipergunakan. Dengan

demikian, indeks Cpm sesuai dengan konsep fungsi kerugian Taguchi

(Taguchi’s loss function concept).

2. Indeks Cpm dapat dihitung untuk tipe distribusi apa saja, tidak mensyaratkan

dari persyaratan distribusi data serta tidak memerlukan uji normalitas lagi

untuk mengetahui apakah data yang dikumpulkan dari proses itu berdistribusi

normal dan menghindari persyaratan–persyaratan tentang distribusi apa yang

digunakan.

Jika kita ingin mengetahui berapa persen range atau interval toleransi

spesifikasi bagi nilai rata–rata (interval toleransi spesifikasi = USL – LSL)

menyimpang dari nilai target (T), maka dapat dihitung menggunakan formula

berikut :

% Off-target = absolut (x-bar-T) / (USL-LSL) x 100%

= absolut (37-40) / (45-35) x 100%

= (3/10) x 100% = 30%

Tampak bahwa interval toleransi spesifikasi bagi nilai rata–rata atau mean

proses telah bergeser atau menyimpang dari nilai target (T) sebesar 30%. Ukuran

ini merupakan ukuran diagnostik tambahan, dimana semakin besar nilai %

off-target menujukan bahwa kemampuan proses semakin rendah untuk mencapai nilai

target (T) yang ditetapkan, sehingga peningkatan proses harus dilakukan.

Selanjutnya varian (variance) dari off-target dihitung sebagai berikut :

S2(offtarget)= (x-bar-T)2 = (37-40)2 = 32 = 9

S(off-target) = √9 mm2 = 3 mm

Tampak bahwa nilai rata – rata (mean) proses (x-bar = 37 mm) telah

bergeser atau menyimpang sebesar 3 mm dari nilai target (T = 40 mm).

Dalam situasi dan kondisi tertentu, dimana hanya ada satu nilai batas

spesifikasi yang ditetapkan (USL atau LSL), misalkan pelanggan hanya

memberikan toleransi paling rendah atau sedikit minimum pada nilai tertentu),

maka nilai Cpm dapat dihitung dengan menggunakan formula beriklut:

Cpm = {2Absolut (SL – T) / {6 (XbarT)2S2

= Absolut (SL – T) / {3 (XbarT)2S2

Di sini SL = spesification limit, bisa USL atau LSL, dan T = nilai target

yang ditetapkan. Misalnya, dalam upaya meningkatkan kapasitas produksi karena

permintaan pasar yang meningkat telah ditetapkan target produksi harian adalah 8

ton, dengan batas toleransi paling minimum 7 ton per hari. Dalam situasi ini,

kondisi produksi harian dibawah 7 ton tidak diinginkan, sedangkan kondisi

berapapun di atas 8 ton sangat diharapkan (tentu saja dengan persyaratan tidak

menimbulkan masalah dalam kualitas produk, kerusakan mesin dan peralatan,

ruang penyimpanan, daya beli pasar, dan lain–lain). Misalnya, data produksi

harian yang dikumpulkan selama 20 hari produksi menunjukan nilai rata–rata

(mean) proses produksi sebesar 7,6 ton perhari dengan standart deviasi 0,9 ton.

Untuk kasus hipotesis ini, kita dapat menghitung kapabilitas atau kemampuan

proses produksi, sebagai berikut :

CTQ (Critical To Quality) : produksi harian

Spesifikasi Target (T) = 8 ton perhari

Batas Spesifikasi Bawah (Lower Spesification Limit= LSL) = 7 ton perhari

Nilai rata – rata contoh atau sampel mean X-bar = 7,6 ton perhari

Standart deviasi contoh (sampel standart diviation) S = 0,9 ton perhari

Cpm = Absolut (SL – T) / {3 (XbarT)2S2

S2(offtarget)= (X – bar – T)2 = (7,6 – 8)2 = (0,4)2 = 0,16 ton2

S(offtarget)= 0,16ton2 = 0,4 ton

Tampak bahwa nilai rata–rata (mean) proses produksi (X-bar = 7,6 ton)

telah bergeser atau menyimpang sebesar 0,4 ton dari nilai target (T = 8 ton).

Tampak bahwa nilai Cpm = 0,34 adalah sangat rendah, yang menunjukan

kemampuan atau kapabilitas proses produksi untuk memenuhi spesifikasi target

produksi sangat rendah. Terlihat bahwa nilai rata–rata (mean) proses produksi

(X-bar = 7,6 ton) telah bergeser atau menyimpang sebesar 0,4 ton dari nilai target

produksi (T = 8 ton).

Berdasarkan kenyataan ini, program peningkatan kualitas Six Sigma harus

mampu meningkatkan kapabilitas proses produksi untuk berproduksi pada nilai

spesifikasi target (T = 8 ton perhari), dan apabila memungkinkan, nilai target

produksi harian itu ditingkatkan terus–menerus. Perlu adanya perbaikan dan

upaya-upaya peningkatan di lantai produksi. Bersamaan dengan penggunaan

indeks Cpm, juga digunakan indeks Cpmk yang mengukur tingkat di mana output

proses itu berada dalam batas–batas toleransi (batas–batas spesifikasi atas dan

bawah, USL dan LSL) yang diinginkan oleh pelanggan

Indeks Cpmk dihitung dengan menggunakan formula :

Cpmk = Cpk / 1{(XbarT)/S}2 Dimana :

Cpk = minimum {(X-bar – LSL) / 3 S; (USL – X-bar) / 3S}

USL = batas atas spesifikasi CTQ yang diinginkan oleh pelanggan.

LSL = batas bawah spesifikasi CTQ yang diinginkan oleh pelanggan.

X-bar = nilai rata – rata contoh (sampel mean) CTQ dari proses.

S = standart deviasi CTQ dari proses.

perhitungan indeks Cpmk untuk kasus diatas adalah :

Cpk = minimum {(X-bar – LSL) / 3S; (USL – X-bar) /3S}

= minimum {(37 – 35 /6; (45 – 37) / 6}

= minimum {0,333333 ; 1,333333}

= 0,333333

Cpmk = Cpk / 1{(XbarT)/S}2 = 0,333333 / 1{(3740)/2}2

= 0,333333 / 1,802776 = 0,18

Berdasarkan indeks Cpmk = 0,18 (sangat rendah), kita mengetahui bahwa

nilai rata–rata CTQ diameter pipa dari proses lebih mendekati ke batas spesifikasi

bawah (LSL = 35 mm), sekaligus menunjukan bahwa proses produksi pipa tidak

mampu memenuhi batas spesifikasi bawah (LSL = 35 mm) yang diinginkan oleh

pelanggan. Hal ini menunjukan bahwa proses produksi pipa banyak menghasilkan

kegagalan, karena banyak pipa yang dihasilkan akan berpeluang besar

berdiameter di bawah nilai LSL = 35 mm, atau banyak pipa yang dihasilkan akan

berdiameter lebih kecil daripada 35 mm. Berdasarkan kenyataan ini, maka

program peningkatan Six Sigma harus mampu menggeser proses lebih mendekati

ke nilai spesifikasi target (T) dari CTQ diameter pipa = 40 mm.

Untuk target produksi harian yang hanya memiliki 1 batas spesifikasi,

yaitu batas spesifikasi bawah (LSL) di atas, maka nilai Cpmk dapat dihitung

Cpmk = Cpk / / 1{(XbarT)/S}2 Dimana :

Cpk = {(X-bar – LSL) / 3S}.

USL = batas atas spesifikasi CTQ yang diinginkan oleh pelanggan.

LSL = batas bawah spesifikasi CTQ yang diinginkan oleh pelanggan.

T = spesifikasi target CTQ yang diinginkan pelanggan.

X-bar = nilai rata – rata contoh (sampel mean) CTQ dari proses.

S = standart deviasi CTQ dari proses.

perhitungan indeks Cpmk untuk kasus diatas adalah :

Cpk = {(X-bar–LSL) /3 S} = {(7,6 – 8) / (3 x 0,9)} = 0,4 / 2,7 = 0,1481

Cpmk = Cpk / 1{(XbarT)/S}2 = 0.1481 / 1{(7,60,9)/2}2 = 0,1481 / 1,0943 = 0,14

Berdasarkan indeks Cpmk = 0,14 (sangat rendah), kita mengetahui bahwa

nilai rata–rata produksi harian dari proses produksi akan berpeluang besar untuk

berproduksi di bawah nilai LSL = 7 ton perhari. Berdasarkan pernyataan ini

program peningkatan kualitas Six Sigma harus mampu meningkatkan proses

produksi untuk lebih mendekati ke nilai spesefikasi target (T = 8 ton), dan secara

terus–menerus meningkatkan target produksi harian sesuai dengan peningkatan

permintaan pasar.

Dalam program peningkatan kualitas Six Sigma, biasanya digunakan

1) Cpmk > 2,00; maka proses mampu memenuhi batas–batas toleransi (batas

spesifikasi bawah dan atas, LSL dan USL) dan kompetitif (perusahaan berkelas

dunia).

2) Cpmk antara 1,00 – 1,99; maka proses dianggap cukup mampu, namun perlu

upaya – upaya untuk peningkatan kualitas menuju target perusahaan berkelas

dunia yang memeiliki tingkat kegagalan sangat kecil menuju nol (zero defect

oriented). Dalam hal ini proses harus disesuiakan terus–menerus agar

mendekati nilai spesifikasi target kualitas (T). Perusahaan–perusahaan yang

memiliki nilai Cpmk yang berada di antara 1,00 – 1,99 memiliki kesempatan

terbaik dalam melakukan program peningkatan kualitas Six Sigma.

3) Cpmk < 1,00; maka proses dianggap tidak mampu memenuhi batas-batas

toleransi (batas toleransi spesifikasi bawah atau atas, LSL dan USL) dan tidak

kompetitif untuk bersaing di pasar global.

2.4 DMAIC (Define, Measure, Analyze, Improve, and Control)

DMAIC merupakan proses untuk peningkatan terus–menerus menuju

target Six Sigma. DMAIC dilakukan secara sistematik, berdasarkan ilmu

pengetahuan dan fakta. Proses ini menghilangkan langkah–langkah proses yang

tidak produktif, sering berfokus pada pengukuran–pengukuran baru, dan

menetapkan teknologi untuk peningkatan kualitas menuju target Six Sigma.

(Gaspersz, Vincent, 2002, “Pedoman Implementasi Six Sigma”, Gramedia

Pustaka Utama, Jakarta).

Sembilan langkah pendekatan pada siklus metode DMAIC dalam Six

Define What’s Important

2. From team and scope

1. Identify opportunities

Measure How We’re Doing

3. Analyze the current process

4. Define Desired Outcome

Analyze what’s wrong

5. Identify Root Causes and Proposed Solutions

Control To guarantee Performance

Improve By Fixing What’s Wrong

6. Prioritize, plan and test proposed solutions

7. Refine and implement solutions

9. Acknowledge team and communicate result

[image:39.595.146.514.85.548.2]8. Measure progres and hold gains

Gambar 2.2 Pendekatan siklus DMAIC

1. Define (D)

Merupakan langkah operasional pertama dalam program peningkatan

kualitas Six Sigma. Pada tahap ini, yang paling penting untuk dilakukan

adalah identifikasi produk dan/atau proses yang akan diperbaiki. Kita harus

menetapkan prioritas utama tentang masalah-masalah dan/atau kesempatan

proyek terbaik adalah berdasarkan pada identifikasi proyek yang sesuai

dengan kebutuhan.

2. Measure (M)

Merupakan langkah operasional kedua dalam program peningkatan

kualitas Six Sigma. Terdapat 3 hal pokok yang harus dilakukan dalam tahap

Measure, yaitu :

1. Memilih atau menentukan karakteristik kualitas (CTQ) kunci yang

berhubungan langsung dengan kebutuhan spesifik dari pelanggan.

2. Melakukan pengumpulan data melalui pengukuran yang dapat

dilakukan pada tingkat proses, output dan outcome.

Sebelum melakukan pengukuran, terlebih dahulu kita harus

membedakan apakah data yang diukur itu merupakan data variabel atau

data atribut. Data variabel merupakan data kuantitatif yang diukur

menggunakan alat pengukuran tertentu untuk keperluan pencatatan dan

analisis. Data variabel bersifat kontinyu. Contoh data variabel

karakteristik kualitas adalah : diameter pipa, ketebalan produk kayu

lapis, berat semen dalam kantong, konsentrasi elektrolit dalam persen,

dll. Ukuran-ukuran berat, panjang, lebar, tinggi, diameter, volume. Data

atribut merupakan data kualitatif yang dihitung menggunakan daftar

pencacahan atau tally untuk keperluan pencatatan dan analisis. Data

atribut bersifat diskrit. Contoh data atribut karakteristik kualitas adalah :

ketiadaan label pada kemasan produk, kesalahan proses administrasi

buku tabungan nasabah, banyaknya jenis cacat pada produk, banyaknya

3. Mengukur kinerja sekarang (current performance) pada tingkat proses,

output, dan outcome untuk ditetapkan sebagai baseline kinerja

(performance baseline) pada awal proyek Six Sigma. Baseline kinerja

dalam proyek Six Sigma biasanya diterapkan menggunakan satuan

pengukuran DPMO dan tingkat kapabilitas sigma (sigma level). Sesuai

dengan konsep pengukuran yang biasanya diterapkan pada tingkat

proses, output dan outcome, maka baseline kinerja juga dapat

ditetapkan pada tingkat proses, output dan outcome. Pengukuran

biasanya dimaksudkan untuk mengetahui sejauh mana output dari

proses dapat memenuhi kebutuhan pelanggan.

3. Analyze (A)

Merupakan langkah operasional ketiga dalam program peningkatan

kualitas Six Sigma. Pada tahap ini yang perlu diperhatikan adalah beberapa hal

sebagai berikut :

1. Menentukan kapabilitas/kemampuan dari proses.

Process capability merupakan suatu ukuran kinerja kritis yang

menunjukkan proses mampu menghasilkan sesuai dengan spesifikasi

produk yang telah ditetapkan oleh manajemen berdasarkan kebutuhan dan

ekspektasi pelanggan.

2. Mengidentifikasi sumber–sumber dan akar penyebab kecacatan atau

kegagalan. Untuk mengidentifikasi sumber-sumber penyebab kegagalan,

dapat menggunakan Fishbone diagram (cause and effect diagram).

sebuah masalah, atau dalam beberapa kasus, merupakan akibat atau hasil

yang diinginkan dan membuat daftar terstruktur dari penyebab potensial.

Setelah akar-akar penyebab dari masalah yang ditemukan, dimasukkan ke

dalam cause and effect diagram yang telah mengkategorikan

sumber-sumber penyebab berdasarkan prinsip 7M, yaitu :

1) Manpower ( tenaga kerja ).

2) Machines ( mesin-mesin ).

3) Methods ( metode kerja ).

4) Material ( bahan baku dan bahan penolong ).

5) Media (surat kabar).

6) Motivation ( motivasi ).

7) Money ( keuangan ).

4. Improve (I)

Merupakan langkah operasional keempat dalam program peningkatan

kualitas Six Sigma. Langkah ini dilakukan setelah sumber–sumber dan akar

penyebab dari masalah kualitas teridentifikasi. Pada tahap ini ditetapkan suatu

rencana tindakan (action Plan) untuk melaksanakan peningkatan kualitas Six

Sigma. Tool yang digunakan untuk tahap improve ini adalah FMEA (Failure

Mode and Effect Analysis).

5. Control (C)

Merupakan langkah operasional kelima dalam program peningkatan

kualitas Six Sigma. Pada tahap ini hasil–hasil peningkatan kualitas

didokumentasikan dan disebarluaskan, prosedur–prosedur didokumentasikan

mencegah masalah yang sama atau praktek–praktek lama terulang kembali.

(Gaspersz, Vincent, 2002, “Pedoman Implementasi Six Sigma”, Gramedia

Pustaka Utama, Jakarta).

2.5 DPMO (Defects per million opportunities)

Defect adalah kegagalan untuk memberikan apa yang diinginkan oleh

pelanggan. Sedangkan Defects per Opportunity (DPO) merupakan ukuran

kegagalan yang dihitung dalam program peningkatan kualitas Six Sigma, yang

menunjukkan banyaknya cacat atau kegagalan per satu kesempatan. Dihitung

menggunakan formula DPO = banyaknya cacat atau kegagalan yang ditemukan

dibagi dengan (banyaknya unit yang diperiksa dikalikan banyaknya CTQ

potensial yang menyebabkan cacat atau kegagalan itu). Besaran DPO ini, apabila

dikalikan dengan konstanta 1.000.000, akan menjadi ukuran Defect Per Million

Opportunities (DPMO).

Defects Per Million Opportunities (DPMO) merupakan ukuran kegagalan

dalam program peningkatan Six Sigma , yang menunjukkan kegagalan per satu

juta kesempatan. Target dari pengendalian kualitas Six Sigma Motorola, sebesar

3,4 DPMO seharusnya diinterpretasikan sebagai 3,4 unit output yang cacat dari

sejuta unit output yang diproduksi, tetapi diinterpretasikan sebagai dalam satu unit

produk tunggal terdapat rata–rata kesempatan untuk gagal dari suatu karakteristik

CTQ adalah hanya 3,4 kegagalan per satu juta kesempatan. (Gaspersz, Vincent,

2.6 FMEA (Failure Mode and Effects Analysis)

Failure Mode diartikan sebagai sejenis kegagalan yang mungkin terjadi,

baik kegagalan secara spesifikasi maupun kegagalan yang mempengaruhi

konsumen. Dari failure mode ini kemudian dianalisis terhadap akibat dari

kegagalan dari sebuah proses terhadap mesin setempat maupun proses lanjutan

bahkan konsumen. Pada dasarnya FMEA terbagi menjadi 2 yaitu FMEA Design

yang dipergunakan untuk memprediksi kesalahan yang akan terjadi pada desain

proses produk, sedangkan FMEA process untuk mendeteksi kesalahan pada saat

proses telah dijalankan.

Tahapan FMEA sendiri adalah :

1. Menetapkan batasan proses yang akan dianalisa, didapatkan dari tahap

define dari proses DMAIC.

2. Melakukan pengamatan terhadap proses yang akan dianalisa.

3. Hasil pengamatan digunakan untuk menemukan kesalahan/defect

potensial pada proses.

4. Mengidentifikasi potensial cause penyebab dari kesalahan/defect yang

terjadi.

5. Mengidentifikasikan akibat (effect) yang ditimbulkan.

6. Menetapkan nilai–nilai (dengan jalan brainstorming) dalam point:

Keseriusan akibat kesalahan terhadap proses lokal, lanjutan dan terhadap konsumen (severity).

Frekuensi terjadinya kesalahan (occurance).

7. Memasukkan kriteria nilai sesuai dengan tiga kriteria yang telah dibuat

sebelumnya.

8. Dapatkan nilai RPN (Risk Potential Number) dengan jalan mengalikan

nilai SOD (Severity, Occurance, Detection).

9. Pusatkan perhatian pada nilai RPN yang tertinggi, segera lakukan

perbaikan terhadap potential cause, alat control dan efek yang

diakibatkan.

10. Buat implementation action plan, lalu terapkan.

11. Ukur perubahan yang terjadi dalam RPN dengan langkah- langkah

yang sama diatas.

12. Apabila ada perubahan maka pusatkan perhatian pada potential

cause yang lain. Tidak ada angka acuan RPN untuk melakukan

perbaikan.Adapun nilai severity, occurance, dan detection dijelaskan

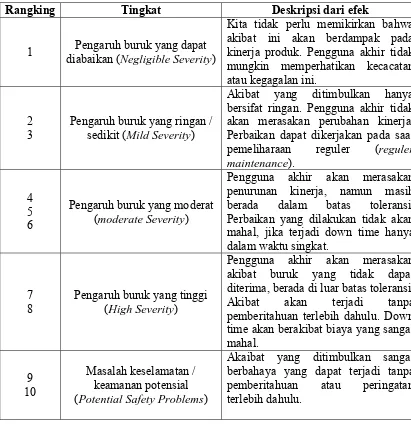

Tabel 2.4 Nilai Severity

Rangking Tingkat Deskripsi dari efek

1 Pengaruh buruk yang dapat diabaikan (Negligible Severity)

Kita tidak perlu memikirkan bahwa akibat ini akan berdampak pada kinerja produk. Pengguna akhir tidak mungkin memperhatikan kecacatan atau kegagalan ini.

2 3

Pengaruh buruk yang ringan / sedikit (Mild Severity)

Akibat yang ditimbulkan hanya bersifat ringan. Pengguna akhir tidak akan merasakan perubahan kinerja. Perbaikan dapat dikerjakan pada saat pemeliharaan reguler (reguler maintenance).

4 5 6

Pengaruh buruk yang moderat (moderate Severity)

Pengguna akhir akan merasakan penurunan kinerja, namun masih berada dalam batas toleransi. Perbaikan yang dilakukan tidak akan mahal, jika terjadi down time hanya dalam waktu singkat.

7 8

Pengaruh buruk yang tinggi (High Severity)

Pengguna akhir akan merasakan akibat buruk yang tidak dapat diterima, berada di luar batas toleransi. Akibat akan terjadi tanpa pemberitahuan terlebih dahulu. Down time akan berakibat biaya yang sangat mahal.

9 10

Masalah keselamatan / keamanan potensial (Potential Safety Problems)

Akaibat yang ditimbulkan sangat berbahaya yang dapat terjadi tanpa pemberitahuan atau peringatan terlebih dahulu.

(Gaspersz, Vincent, 2002, “Pedoman Implementasi Program Six Sigma”, Gramedia Pustaka

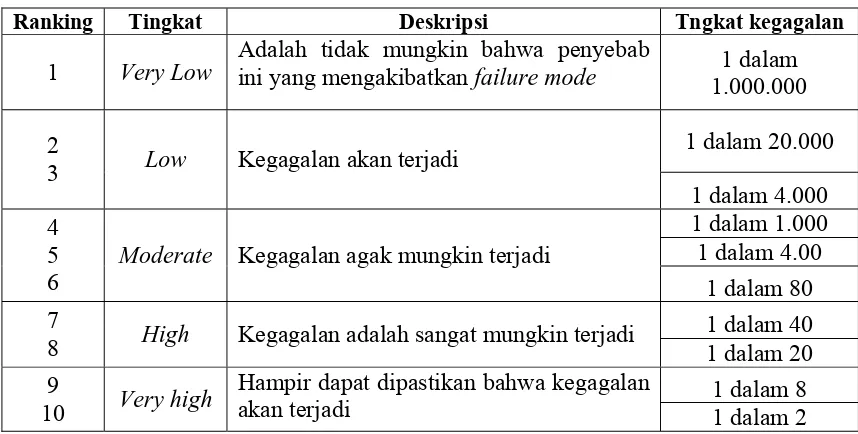

Tabel 2.5 Nilai Occurance

Ranking Tingkat Deskripsi Tngkat kegagalan

1 Very Low

Adalah tidak mungkin bahwa penyebab

ini yang mengakibatkan failure mode 1.000.000 1 dalam

1 dalam 20.000 2

3 Low Kegagalan akan terjadi

1 dalam 4.000 1 dalam 1.000 1 dalam 4.00 4

5 6

Moderate Kegagalan agak mungkin terjadi

1 dalam 80 1 dalam 40 7

8 High Kegagalan adalah sangat mungkin terjadi 1 dalam 20 1 dalam 8 9

10 Very high

Hampir dapat dipastikan bahwa kegagalan

akan terjadi 1 dalam 2

(Gaspersz, Vincent, 2002, “Pedoman Implementasi Program Six Sigma”,

Gramedia Pustaka Utama, Jakarta)

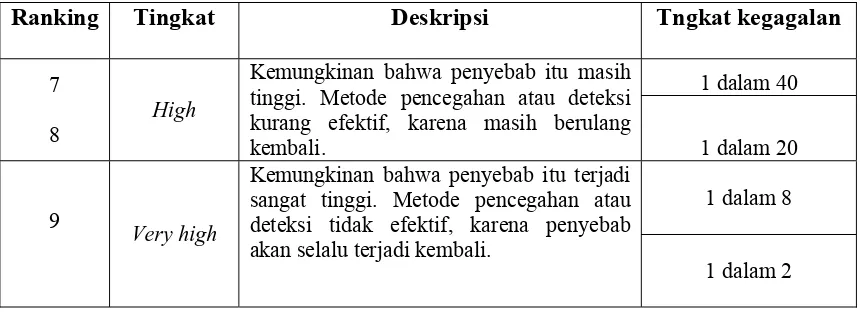

Tabel 2.6 Nilai Detection

Ranking Tingkat Deskripsi Tngkat kegagalan

1 Very Low

Metode pencegahan atau deteksi sangat efektif. Tidak ada kesempatan bahwa penyebab mungkin masih muncul atau terjadi

1 dalam 1.000.000

1 dalam 20.000 2

3 Low

Kemungkinan bahwa penyebab itu terjadi adalah rendah .

1 dalam 4.000 1 dalam 1.000 1 dalam 4.00 4

5 6

Moderate

Kemungkinan bahwa penyebab itu terjadi adalah bersifat moderat. Metode pencegahan atau deteksi memungkinkan

[image:47.595.108.538.515.748.2]Ranking Tingkat Deskripsi Tngkat kegagalan

1 dalam 40 7

8

High

Kemungkinan bahwa penyebab itu masih tinggi. Metode pencegahan atau deteksi kurang efektif, karena masih berulang

kembali. 1 dalam 20

1 dalam 8 9

Very high

Kemungkinan bahwa penyebab itu terjadi sangat tinggi. Metode pencegahan atau deteksi tidak efektif, karena penyebab akan selalu terjadi kembali.

1 dalam 2

[image:48.595.108.538.84.240.2](Gaspersz, Vincent, 2002, “Pedoman Implementasi Program Six Sigma”, Gramedia Pustaka Utama, Jakarta).

Tabel 2.7 Tabel Konversi nilai DPMO ke nilai Sigma

Defects per 100 Defects per 10,000 Defects per 1,000,000 Success rate Sigma Value

18 1,840 184,000 81.6% 2.4 16 1,590 159,000 84.1% 2.5 14 1,360 136,000 86.4% 2.6 12 1,150 115,000 88.5% 2.7 10 968 96,800 90.32% 2.8 8 808 80,800 91.92% 2.9 7 668 66,800 93.32% 3.0 6 548 54,800 94.52% 3.1 5 446 44,600 95.54% 3.2 4 359 35,900 96.41% 3.3 3 287 28,700 97.13% 3.4 2 228 22,800 97.72% 3.5 2 179 17,900 98.21% 3.6 1 139 13,900 98.61% 3.7 1 107 10,700 98.93% 3.8 1 82 8,200 99.18% 3.9 1 62 6,210 99.379% 4.0 47 4,660 99.534% 4.1 35 3,470 99.653% 4.2 26 2,560 99.744% 4.3 19 1,870 99.813% 4.4 14 1,350 99.865% 4.5 10 968 99.903% 4.6 7 687 99.931% 4.7 5 483 99.952% 4.8 3 337 99.966% 4.9 2 233 99.9767% 5.0 2 159 99.9841% 5.1 1 108 99.9892% 5.2 1 72 99.9928% 5.3

48 99.9952% 5.4

32 99.9968% 5.5

21 99.9979% 5.6

13 99.9987% 5.7

9 99.9991% 5.8

5 99.9995% 5.9

3.4 99.99966% 6.0 Sumber : www.mulburysixsigma.com

2.7 Seven Tools

produk itu harus dibuat dengan benar sejak awal. Ini berarti bahwa proses

produksi harus stabil dan mampu beroperasi sedemikian hingga sebenarnya semua

produk yang dihasilkan sesuai dengan spesifikasi.

Pengendalian kualitas adalah aktivitas keteknikan dan manajemen, yang

dengan aktivitas itu kita ukur ciri-ciri kualitas produk, membandingkannya

dengan spesifikasi atau persyaratan dan mengasumsi, tindakan penyehatan yang

sesuai apabila ada perbedaan antara penampilan yang sebenarnya dan yang

standar.

Pengendalian proses statistik pada jalur adalah alat utama yang digunakan

dalam membuat produk dengan benar sejak awal (Montgomery, Douglas C, 1993,

“Pengantar PKS”, Gajahmada University Press, Jogyakarta). Terdapat alat-alat

pengendalian kualitas yang memiliki tujuan yang sama, atau yang biasa lebih

dikenal dengan nama Seven tools, Seven tools adalah tujuh alat yang dipakai untuk

mengendalikan kualitas dengan macam kegunaan dan fungsi yang berbeda namun

memiliki tujuan yang sama. Seven tools tersebut antara lain :

1. Histogram

Histogram mempunyai bentuk seperti diagram batang yang dapat

digunakan untuk mengetahui harga rata-rata atau central tendency dari nilai

data yang terkumpul, harga maksimum dan minimum data, range data, besar

penyimpangan atau dispersi terhadap harga rata-rata, bentuk distribusi data

yang terkumpul.

2. Check Sheet

Adalah alat Bantu untuk memudahkan proses pengumpulan data. Berupa

pengecekan dipakai untuk menyelidiki trend masalah setiap saat.

3. Diagram Pareto

Diagram ini berguna untuk menunjukkan persoalan utama yang dominan

dan perlu segera diatasi dengan suatu grafik yang meranking klasifikasi data

dalam urutan terbesar ke terkecil dari kiri ke kanan.

4. Defect Concentration Diagram

Merupakan salah satu alat pengendalian kualitas yang digunakan sebagai

alat untuk memastikan lokasi defect yang dapat memberikan informasi tentang

penyebab potensial defect. Konsep utama adalah menunjukkan secara langsung

[image:51.595.151.457.634.791.2]letak cacat yang terjadi pada spesimen dengan memberi tanda khusus pada

gambar spesimen.

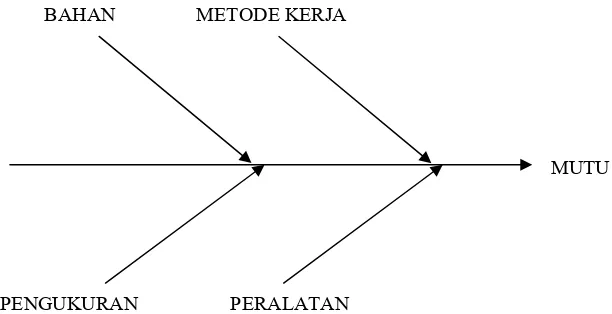

5. Fishbone Diagram (Diagram Tulang Ikan)

Diagram ini disebut juga dengan diagram tulang ikan karena bentuknya

seperti ikan. Selain itu disebut juga dengan diagram Ishikawa karena yang

menemukan adalah Prof. Ishikawa yang berasal dari Jepang. Diagram ini

digunakan untuk menganalisa dan menemukan faktor–faktor yang berpengaruh

secara signifikan dalam menentukan karakteristik kualitas output kerja,

mencari penyebab–penyebab yang sesungguhnya dari suatu masalah. Ada 5

faktor penyebab utama yang signifikan yang perlu diperhatikan yaitu : metode

kerja, mesin/peralatan lain, bahan baku, dan pengukuran kerja.

MUTU

PERALATAN

BAHAN METODE KERJA

Gambar 2.3 Fishbone Diagram

Mengapa hanya diklasifikasikan pada 4 point, karena menurut Dr. Kaoru

Ishikawa dalam bukunya teknik pengendalian mutu menyatakan hampir

separuh kasus yang terjadi di lantai produksi disebabkan oleh bahan mentah,

mesin atau peralatan dan metode kerja. Yang kemudian ketiga penyebab

tersebut mengakibatkan dispersi produk pada histogram bertambah besar.

6. Scatter Diagram (Diagram Pencar)

Diagram ini digunakan untuk menemukan atau melihat korelasi dari suatu

faktor penyebab yang berkesinambungan terhadap faktor lain. Dari

penyebaran Scatter dapat dianalisa hubungan faktor sebab akibat.

7. Control Chart (Peta kontrol)

Peta kontrol pada dasarnya merupakan alat analisa yang dibuat mengikuti

metode Statistik dimana data yang berkaitan dengan kualitas produk atau

proses diplot dalam sebuah peta dengan batas kontrol atas (BKA) dan batas

kontrol bawah (BKB). Prosedur pengendalian proses Statistik pada jalur yang

paling sederhana dapat dilakukan dengan