PENGENDALIAN KUALITAS

OFF-LINE

UNTUK MENGHASILKAN

RECTANGULAR CONTAINER

YANG BERMUTU

Gumono1, Moh. Hartono2, Wirawan3, Alvian S. N.4, Dyas Aisyah5, A. Azis Setiawan6

1,2,3,4,5,6 Jurusan Teknik Mesin Politeknik Negeri Malang

[email protected], [email protected]

Abstrak

Penelitian ini bertujuan untuk melakukan pengendalian kualitas dengan metode off-line pada tahap prototype guna menghasilkan produk rectangular container yang bermutu. Hal ini dilatarbelakangi oleh keinginan untuk menghasilkan produk yang bermutu dengan cara yang lebih efisien. Biasanya pengendalian kualitas dilakukan secara online yang bersamaan dengan proses produksi yang sesungguhnya, sehingga lebih boros dalam aspek biaya. Metode penelitian yang digunakan adalah dengan 3 tahap desain eksperimen faktorial yang mengkombinasikan faktor terkontrol temperatur injeksi, tekanan injeksi, injection time dan cooling time dengan parameter kualitas produk berupa berat produk, ketebalan dan minimasi cacat. Hasil penelitian berupa setting parameter terkontrol tersebut sangat berpengaruh dalam pembentukan rectangular container yang bermutu. Untuk minimasi cacat, maka setting temperature injeksi antara 200 - 204 °C dan tekanan injeksi 36 - 44 bar. Untuk minimasi berat, maka kenaikan temperatur dan penurunan waktu injeksi diperlukan. Kombinasi ideal dicapai pada waktu injeksi 4 detik dan temperatur injeksi di posisi 215 C dan 225 C. Sedangkan pada ketebalan produk dipengaruhi secara linear oleh cooling time dan dipengaruhi secara terbalik oleh tekanan injeksi.Kombinasi ideal terletak pada waktu injeksi sekitar 20 detik dan tekanan injeksi di sekitar 43 bar. Penelitian ini masih bisa diperluas untuk faktor terkontrol lainnya yang belum diamati.

Kata kunci : faktor terkontrol, injection molding, berat produk, tebal dan cacat produk

I.PENDAHULUAN

Perkembangan industri plastik seiring dengan kemajuan teknologi saat ini, penggunaannya semakin meningkat tiap tahunnya. Data dari kementrian Perindustrian konsumsi plastic diIndonesia mancapai 1,9 juta ton pada semester I 2019. Jumlah tersebut meningkat sekitar 22,58% dibandingkan semester yang sama ditahun 2018 sebanyak 1,55 juta ton. Dengan semakin meningkat setiap tahunnya banyak plastik yang digunakan sebagai wadah makanan dan peralatan rumah tangga. Dengan demikian, untuk memperlihatkan berbagai model wadah plastik yang digunakan untuk wadah makanan dan peralatan rumah tangga menggunakan model yang sering diminati oleh masyarakat sehingga mempunyai daya tarik jual yang sangat besar [1].

Dalam upaya mempertahankan dan meningkatkan kualitas produk plastik, perusahaan menghadapi masalah pemilihan dan penentuan atribut fisik pada produk yang mempengaruhi kualitas yang lebih dikenal dengan karakteristik kualitas. Metode pengendalian kualitas telah bergeser akhir-akhir ini menjadi metode perancangan kualitas (quality by design)[2]. Pada awalnya metode pengendalian kualitas dilakukan dengan quality control yang dilaksanakan setelah produk selesai

dibuat. Kemudian metode tersebut diperbaiki dengan melakukan inspeksi saat proses produksi sedang berlangsung. Pada metode pengendalian kualitas tersebut, dikenal dengan istilah online quality control karena dilaksanakan bersamaan baik pada saat proses produksi sesungguhnya maupun sesaat setelah diproduksi, banyak kerugian yang ditanggung perusahaan antara lain kerugian biaya scrap, produk dan material yang dibuang (dispose) dan kerugian waktu proses. Hingga akhirnya metode quality control disempurnakan lagi menjadi metode perancangan kualitas (quality by design) yang merupakan off-line quality control dan dilaksanakan saat produk belum dibuat dan belum masuk pada proses produksi yang sesungguhnya, karena masih berupa prototype. Namun banyak keungtungan yang diperoleh antara lain efisiensi biaya material bahan baku, adanya perencanaan proses produksi yang matang dan mengantisipasi segala kemungkinan yang dapat meningkatkan kualitas produk[3].

Plastik secara umum digolongkan menjadi 3(tiga) macam, yaitu: thermoplastics, thermo-setting dan elastomer.

Thermoplastik (thermo-plastics) merupakan jenis plastik yang

akan melunak jika dipanaskan dan mengeras apabila didinginkan. Contoh bahan thermoplastik antara lain:

thermosetting akan mengeras bila dipanaskan dan tidak dapat didaur ulang (recycle). Contoh plastic thermo-setting adalah:

bakelit, silikon, epoxy dan lain-lain, sedangkan elastis

(Elastomer) yaitu bahan yang sangat elastis. contoh bahan

elastis adalah karet sintetis [4].

Injection moulding adalah proses pembentukan suatu benda

atau produk dari material plastik dengan bentuk dan ukuran tertentu yang mendapat perlakuan panas dan pemberian tekanan dengan menggunakan alat bantu berupa cetakan atau

mould, mould plastik pada prinsipnya adalah suatu alat yang

digunakan untuk membuat komponen-komponen dari material plastik dengan sarana mesin cetak plastik, metode dasar plastik

moulding untuk mendapatkan produk yang sesuai dengan

sifat-sifat fisik yang diinginkan bentuk desain produk, luas penampang, ketebalan, insert yang panjang, tuntutan ukuran (lainnya berupa rectangular container.

II. METODEPENELITIAN

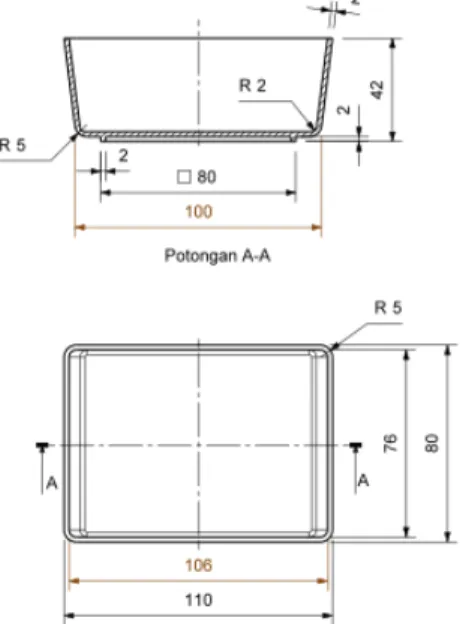

Pada penelitian kali ini produk yang dihasilkan adalah

rectangular container (wadah). Produk rectangular container

ini terbuat dari bahan polyprophylene (PP). berikut merupakan desain dari produk rectangular container:

Gambar 1 Desain Produk Rectangular Container

Pembuatan produk rectangular container ini dilakukan di bengkel Bina Jaya Jl. Abimanyu 33 Malang dan penelitian dilakukan di bengkel Jurusan Teknik Mesin Politeknik Negeri Malang. Mesin injection moulding yang digunakan adalah mesin injeksi KT 105 G dengan spesifikasi mesin sebagai berikut: Max. injection pressure 1816 kg/cm2, Injection rate

81 cm3/s, Shoot volume 136 cm3, Clamping force 95 ton.

Bahan yang digunakan dalam peneltian ini adalah jenis plastik

polyprophylene (PP).

Metode off-line quality control yang digunakan adalah Desain Eksperimen Faktorial dengan variabel bebas cooling

time, injection time, tekanan injeksi, dan temperatur injeksi.

Sedangkan variabel respon adalah minimasi cacat dan berat produk serta kesesuaian dimensi ketebalan produk. Pada penelitian ini taraf keberartian (α) atau level of significance

yang digunakan sebesar 0.05 atau 5%. Alpha menunjukkan

besarnya tingkat kesalahan tipe I dari suatu uji hipotesis. Bila

a = 5%, maka berarti tingkat keyakinan dari peneliti terhadap uji hipotesisnya sebesar 95%[6]. Berikut ini merupakan produk rectangular container hasil dari injection moulding

dengan dimensi 110 mm x 80 mm x 42 mm:

Gambar 2. Produk Rectangular container

Penelitian ini dilakukan dalam 3 tahapan yaitu Pengamatan terhadap minimasi berat produk, minimasi cacat produk (defect) dan kesesuaian dimensi produk. Untuk pengamatan variabel respon minimasi berat, yang menjadi variabel bebas adalah temperatur injeksi dan injection time. Untuk pengamatan variabel respon defect produk, yang menjadi variabel bebas adalah tekanan dan temperatur injeksi, sedangkan untuk pengamatan terhadap kesesuaian dimensi ketebalan produk, yang menjadi variabel bebas adalah waktu pendinginan (cooling time) dan tekanan injeksi. Dasar pertimbangan dalam pemilihan variabel bebas tersebut untuk mencari kebaruan (novelty) dari penelitian ini.

Pada pengamatan terhadap berat produk dilakukan dengan mensetting temperatur injeksi pada 215oC, 220oC, dan

225oC. Demikian pula waktu injeksi disetting pada 4.5,6 dan 7

detik. Setelah proses mencetak, kemudian melakukan penimbangan terhadap produk rectangular container dengan neraca micro digital.

Pada pengamatan terhadap cacat produk dilakukan dengan mengindentifikasi cacat produk yang terjadi antara lain

bubbles, sink mark, colour streaks dan black spot. Untuk

setiap produk yang cacat diberi kode peluang cacat 0 untuk produk yang bagus (lolos qc) dan kode peluang cacat 1 untuk produk yang cacat (tidak lolos qc)[7].

Sedangkan pengamatan terhadap kesesuaian dimensi ketebalan produk dilakukan dengan melakukan pengukuran

terhadap salah satu sisi samping produk rectangular container

menggunakan outside micrometer.

III. HASILDANDISKUSI

TABEL 1.TABEL ANOVA PADA PENGAMATAN BERAT PRODUK

Dari hasil pengamatan pada Tabel 1 didapat dari temperatur berpengaruh hampir signifikan terhadap variabel terikat (respon) karena (P Value > α = 0,05. Sedangkan

injection time berpengaruh signifikan karena nilai P-Value <

α=0,05 dan interaksi keduanya tidak signifikan karena P-Value > α=0,05[6].

Berdasarkan hasil analisis yang dilakukan terdapat hasil R2 sebesar 87,97% dan sisanya sebesar 12,03% dipengaruhi oleh error yang disebabkan variabel yang tidak dilibatkan dan faktor lain yang terjadi selama pengambilan data.

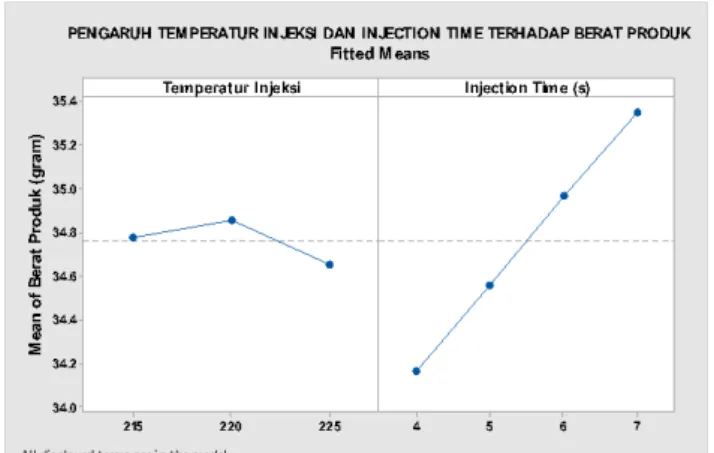

Gambar 3. Grafik Faktorial Plot Efek Temperatur Injeksi dan Waktu injeksi

Grafik pada gambar 3 menunjukkan bahwa semakin tinggi temperatur injeksi yang digunakan saat mencetak atau melakukan proses injection molding, maka semakin rendah atau menurun berat produk kemasan makanan (rectangular

container) yang dihasilkan. Namun penurunannya tidak

signifikan. Pada injection time menunjukkan bahwa semakin lama waktu yang digunakan untuk mencetak atau melakukan proses injection molding, maka semakin tinggi berat produk kemasan makanan (rectangular container) yang dihasilkan. Sehingga variabel temperatur injeksi dapat dikatakan

berbanding terbalik dan variabel injection time dikatakan berbanding lurus.

Kemudian pada gambar 4 adalah grafik interaksi faktorial plot antara variabel temperatur injeksi dan injection time.

Gambar 4. Grafik Interaksi Faktorial Plot Antara Variabel Temperatur Injeksi dan Injection Time

Hasil penelitian menunjukkan bahwa secara keseluruhan untuk interaksi antara temperatur injeksi dan waktu injeksi terjadi kenaikan atau penurunan yang relatif datar atau tidak signifikan terhadap berat produk. Grafik ini memperkuat hasil pada tabel Anova.

Gambar 5. Grafik Contour Plot Interaksi Antara Temperatur Injeksi dan Injection Time

Pada gambar 5 diatas adalah grafik contour plot

pengaruh interaksi temperatur injeksi dan injection time

terhadap berat produk kemasan makanan (rectangular

container), menunjukkan bahwa untuk mendapatkan berat

produk yang diinginkan sesuai standar (ringan) maka setting parameter waktu injeksi pada sekitar 4 detik dan temperatur injeksi 215 C. Juga bisa dicapai pada kombinasi waktu injeksi 4-4,5 detik dan 225 C.

Pemilihan variasi temperatur injeksi sudah sesuai temperatur leleh material PP karena jika temperatur dibawah 215oC maka produk kemasan makanan (rectangular

container) tidak akan membentuk sesuai cetakan. Jika

temperatur diatas 225oC maka material akan terlalu panas dan

terjadi baliknya material ke runner membuat cetakan

Injection Time (s) T em p er at u r In je ks i 7.0 6.5 6.0 5.5 5.0 4.5 4.0 7.0 6.5 6.0 5.5 5.0 4.5 4.0 225.0 222.5 220.0 217.5 215.0 225.0 222.5 220.0 217.5 215.0 > – – – – – – < 34.00 34.00 34.25 34.25 34.50 34.50 34.75 34.75 35.00 35.00 35.25 35.25 35.50 35.50 (gram) Berat Produk

terhambat. Untuk injection time pada 3s tidak membentuk produk sesuai cetakan maka terjadi cacat shortshoot, sedangkan untuk menganalisis berat harus produk jadi sesuai cetakan atau produk standart pasaran.[8].

Pada tabel 2 berikut, pengaruh model regresi variabel bebas beserta interaksinya sangat signifikan terhadap variabel respon cacat produk, demikian pula pengaruh masing-masing variabel bebasnya juga signifikan.

TABEL 2.TABEL ANOVA PADA PENGAMATAN CACAT PRODUK

Akan tetapi pengaruh interaksi antara temperatur dan tekanan injeksi terhadap cacat produk pada produk ini kurang signifikan. Hal ini bisa terjadi karena jenis data yang digunakan merupakan data kategorikal (ordinal) dan bukan data numerik. Penggunaan data kategorikal ini sudah merupakan error tersendiri dari pengamatan. Hal ini berakibat error eksperimen secara keseluruhan. Besarnya error eksperimen ini berdampak pada besarnya koefisien determinasi R2 yang hanya sebesar 37,93%. Yang artinya

besarnya error sebesar 62,07%. Disamping itu besarnya error ini juga bisa disebabkan ada variabel bebas lain yang juga berpengaruh kepada varaibel respon namun tidak dilibatkan dalam eksperimen.

Gambar 6. Grafik Faktorial Efek Temperatur Injeksi dan Tekanan Injeksi

Dari gambar 6 dapat diterangkan bahwa jika temperatur injeksi semakin tinggi maka peluang cacat produk semakin besar pada temperatur injeksi 210℃ dikarenakan temperature semakin tinggi material plastik semakin meleleh dan menimbulkan cacat flash, kemudian pada temperatur 220℃

cacat produk menurun tetapi tidak signifikan. Namun berbanding terbalik dengan tekanan injeksi, semakin besar tekanan injeksi maka cacat produk yang dihasilkan semakin sedikit pada tekanan 40 bar dikarenakan tekanan yang tinggi dapat mendorong material plastik kedalam cavity sehingga menjadikan cavity terisi penuh dan cacat produk semakin menurun, kemudian mengalami kenaikan cacat produk pada tekanan 44 bar tetapi tidak signifikan.

Gambar 7. Grafik Interaksi Faktorial Plot Antara Variabel Temperatur Injeksi dan Tekanan Injeksi

Hasil penelitian ini menunjukkan pada temperatur injeksi 200 °C pada semua kombinasi tekanan injeksi menunjukkan rata-rata cacat produk terendah yaitu 0 atau tidak ada cacat produk. Pada posisi kombinasi temperatur injeksi 210 C untuk semua tekanan injeksi terjadi kenaikan peluang cacat produk. Pada posisi temperatur injeksi 220 C juga tidak terjadi penurunan jumlah peluang cacat produk. Peluang cacat berada pada kisaran 0,5. Hal ini menunjukkan bahwa untuk temperatur 220 C tidak direkomendasikan digunakan untuk meminimasikan peluang cacat. Oleh sebab itu untuk interaksi antara tekanan dan temperatur injeksi kombinasi paling baik pada suhu 200 C yang menghasilkan produk yang tidak cacat.

Gambar 8. Grafik Surface Plot Interaksi Tekanan Injeksi dan temperatur Injeksi

Dalam grafik menunjukkan semakin rendah temperatur injeksi dan tekanan injeksi maka cacat produk juga semakin rendah

yang digambarkan dengan permukaan yang rendah dan semakin tinggi temperatur injeksi dan tekanan injeksi maka cacat produk juga akan semakin meningkat yang digambarkan dengan permukaan lebih tinggi. Untuk cacat produk terendah dihasilkan dari kombinasi variabel bebas temperatur injeksi pada level 200 °C dan tekanan injeksi pada level 36 bar. Dan cacat produk tertinggi dihasilkan dari kombinasi variable bebas temperature injeksi pada level 210 °C dan tekanan injeksi pada level 36 bar.

TABEL 3.ANOVA PADA PENGAMATAN DIMENSI TEBAL PRODUK

Tabel Anova menunjukan bahwa pada semua variabel bebas dan interaksinya nilai P-Value dari kedua variabel tersebut P-Value < α =0,05, sehingga hipotesis nul (H₀) ditolak yang berarti tekanan injeksi dan waktu pendinginan beserta interaksi keduanya berpengaruh signifikan terhadap dimensi ketebalan produk wadah(rectangular container).

Berdasarkan hasil analisis yang dilakukan besarnya nilai koefisien determinasi (R square) adalah 73,88%, yang menunjukkan bahwa variabel bebas memberikan pengaruh sebesar 73,88% terhadap variasi variabel respon. Sedangkan 26,12% dipengaruhi oleh error atau variabel lain yang tidak dilibatkan dalam eksperimen.

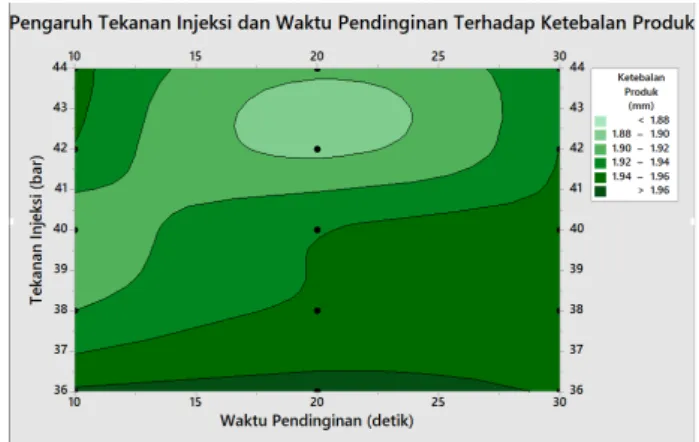

Gambar 9. Grafik Efek Factorial Plot Tekanan Injeksi dan Waktu Pendinginan

Gambar 9 menunjukkan bahwa semakin kecil level tekanan injeksi menyebabkan dimensi ketebalan produk semakin bertambah. Hal ini di karenakan semakin kecil tekanan injeksi maka dimensi ketebalan produk akan semakin bertambah karena minimnya tekanan pemampatan material pada cavity. Dan pada waktu pendinginan, semakin lama

waktu pendinginan menyebabkan dimensi ketebalan produk semakin bertambah. Hal ini dikarenakan pada saat proses pendinginan didalam cetakan semakin lama waktu pendinginan maka semakin banyak panas yang terbuang sehingga penyusutan dimensi ketebalan produk didalam cetakan semakin kecil dan membuat material mengering secara merata didalam cavity.

Gambar 10. Grafik Interaksi Waktu Pendinginan dan Tekanan Injeksi

Grafik tersebut menunjukan bahwa secara keseluruhan terjadi kecenderungan penurunan ketebalan produk pada semua kenaikan tekanan injeksi dari tebal semula 1,97 menjadi sekitar 1,94. Terjadi perbedaan pada interaksi tekanan injeksi dan waktu pendinginan 10 dan 20 detik khususnya pada posisi tekanan injeksi 42 bar. Grafik ini memperkuat hasil dari Tabel Anova sebelumnya. Jadi dapat diartikan dari grafik tersebut bahwa waktu pendinginan dan tekanan injeksi berpengaruh signifikan terhadap dimensi ketebalan produk kemasan makanan(rectangular container).

Gambar 11. Grafik Contour Plot Interaksi antara Tekanan Injeksi dan Waktu Pendinginan

Untuk dimensi ketebalan produk kemasan makanan

(rectangular container) yang paling terendah sebesar 1,88 mm

- 1,90 mm terdapat di interval tekanan injeksi 41,9 bar - 43,7 bar dengan waktu pendinginan 17 detik - 24 detik. Sedangkan untuk dimensi ketebalan produk kemasan makanan

terdapat di interval tekanan injeksi 36 bar - 36,5 bar dengan waktu pendinginan 10 detik - 27 detik.

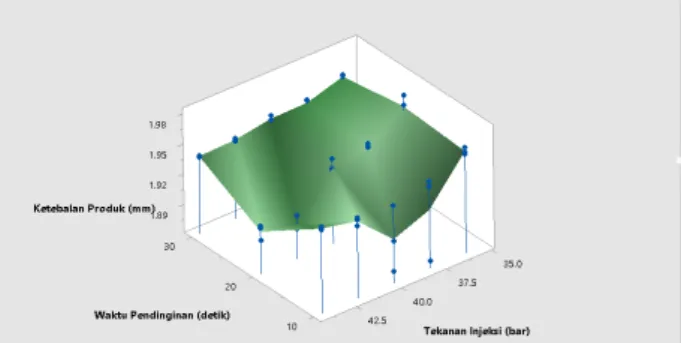

Pada gambar 12 berikut, menjelaskan bahwa dimensi ketebalan produk sebesar 1.90 mm pada tekanan 42 bar dengan waktu pendinginan 20 detik digambarkan pada permukaan yang paling rendah. Sedangkan dimensi ketebalan produk sebesar 1.97 mm pada tekanan 36 bar dengan waktu pendinginan 20 detik digambarkan pada permukaan yang paling tinggi

Gambar 12. Grafik Surface Plot interaksi antara Cooling time dan temperatur injeksi

Berdasarkan data tersebut, interaksi dari kedua variabel bebas tekanan injeksi dan waktu pendinginan berpengaruh signifikan terhadap dimensi ketebalan produk kemasan makanan (rectangular container). Hal ini dikarenakan setiap peningkatan level pada setiap tekanan injeksi dan waktu pendinginan berpengaruh terhadap dimensi ketebalan produk kemasan makanan (rectangular container).

Hasil penelitian ini sesuai dengan ekspreimen yang dilakukan sebelumnya [9] yang menunjukkan bahwa tekanan yang terlalu tinggi akan membuat cetakan merenggang dan terbuka sehingga menyebabkan potensi dimensi ketebalan produk kemasan makanan (rectangular container) berkurang karena material yang berlebihan dan memaksa cetakan untuk terbuka dan material mengalir keluar dari sisi cavity, runner, maupun gate, hal ini biasa disebut dengan cacat flashing. Dan jika tekanan dikurangi lebih memungkinkan untuk mengisi material dengan penuh kedalam cavity sehingga dimensi ketebalan produk kemasan makanan (rectangular container) bertambah, hal ini tidak berlaku jika tekanan injeksi yang terlalu rendah sehingga mengakibatkan material yang masuk terlalu sedikit dan tidak bisa memenuhi cavity, hal ini biasa disebut dengan cacat short shot.

Hasil penelitian ini juga sesuai dengan penelitian serupa sebelumnya [10], yang menunjukan bahwa waktu pendinginan yang singkat akan bermasalah dalam hal pengeluaran produk dari cetakan hal ini berkaitan dengan panas yang terbuang sedikit karena singkatnya waktu pendinginan dan juga faktor masih belum mengeringnya material secara merata sehingga membuat dimensi ketebalan produk kemasan makanan

(rectangular container) berkurang karena penyusutan dimensi

ketebalan produk begitu besar. Dan jika waktu pendinginan

ditingkatkan semakin lama maka sudah tidak bermasalah dalam hal pengeluaran produk dari cetakan karena produk mengering secara merata, dan akan baik bagi dimensi ketebalan produk kemasan makanan (rectangular container) dikarenakan semakin lamanya waktu pendinginan maka panas yang terbuang semakin banyak sehingga penyusutan dimensi ketebalan produk semakin kecil. Sehingga dari pembahasan di atas dapat disimpulkan bahwa waktu pendinginan dan tekanan injeksi berpengaruh signifikan terhadap dimensi ketebalan produk kemasan makanan(rectangular container).

IV. KESIMPULAN

Dari hasil penelitian dapat disimpulkan:

1. Untuk mendapatkan produk plastik dengan berat produk yang minimal, maka setting parameter waktu injeksi pada sekitar 4 detik dan temperatur injeksi 215 C. Juga bisa dicapai pada kombinasi waktu injeksi 4-4,5 detik dan 225 C.

2. Untuk mendapatkan produk plastik rectangular container

dengan tingkat cacat yang minimal dapat dihasilkan dari kombinasi variabel bebas temperatur injeksi pada level 200 °C dan tekanan injeksi pada level 36 bar. Dan cacat produk tertinggi dihasilkan dari kombinasi variable bebas temperature injeksi pada level 210 °C dan tekanan injeksi pada level 36 bar.

3. Untuk mendapatkan produk plastik rectangular container

dengan tingkat kesesuaian dimensi ketebalan produk sesuai desain produk maka yang paling terendah sebesar 1,88 mm - 1,90 mm terdapat di interval tekanan injeksi 41,9 bar - 43,7 bar dengan waktu pendinginan 17 detik - 24 detik. Sedangkan untuk dimensi ketebalan produk kemasan makanan (rectangular container) tertinggi sebesar 1,94 mm - 1,96 mm terdapat di interval tekanan injeksi 36 bar - 36,5 bar dengan waktu pendinginan 10 detik - 27 detik UCAPAN TERIMA KASIH

Penulis menyampaikan terima kasih kepada P2M Politeknik Negeri Malang yang telah menugaskan penelitian tentang study eksperimen plastik ini kepada peneliti dan Tim. Terima kasih kepada semua anggota tim yang telah ikut membantu terlaksananya penelitian ini.

REFERENSI

[1] Kementrian Industri. 2019. [1]. Data Statistik Penggunaan Sampah Di Indonesia

[2] Hartono, Moh, dan Irianto, D., (2000). Pengembangan Response Surface Methodology pada Karakteristrik Dinamis untuk Meningkatkan Kualitas Produk, Jurnal Teknik dan Managemen Industri ITB, Vol. 2, No.2 tahun 2000.

[3] Myers, R.H., Khuri, A.I., dan Vining, G.G., (1992). Response Surface Alternatives to the Taguchi Robust Parameter Design Approarch, The American Statistician, Vol. 46, 131-139.

[4] J. A. Schey, “Proses Manufaktur: Introduction to Manufacturing Processes,” 3rd ed., Rines, Ed. Andi, 2009, p. 670.

[5] U. Wahyudi, “Pengaruh Injection Time Dan Backpressure Terhadap Cacat Injection Molding Menggunakan Material Polistyrene,” vol. 04, no. 3, pp. 81–90, 2015.

[6] Hasan, Iqbal, (2004). Analisis Data Penelitian Dengan Statistik, Edisi Pertama, Cetakan Pertama, Sinar Grafika Offset, Jakarta

[7] Hartono,M., Pratikto, Santoso, P.B., Sugiono, (2020)., Optimization On The Injection Molding Propypopylene Parameters Using Central Composite Design For Minimizing Defects, Journal of Southwest Jiaotong University, , Vol. 55 No. 2 Apr. pp 1-11.

[8] M. Ghaly, “Trouble Shooting in Plastic Injection Molding Machines,”

Public Health, p. 125, 2007

[9] Ega Holiyan M.L. Syabani, M.W. Wulung, R.B.S. 2018. Pengaruh Suhu Dan Tekanan Injeksi Terhadap Cacat Short Shot Produk Polikarbonat Pada Mesin Injection Molding. Politeknik ATK. Yogyakarta

[10] D. Cahyadi, “Analisis Parameter Operasi Pada Proses Plastik Injection Molding Untuk Pengendalian Cacat Produk,” J. Mesin Teknol., vol. 8, no. 2, pp. 8–16, 2014.